镍闪速熔炼反应过程的特征

2.6熔炼技术-闪速炉熔炼技术(1)[23页]

![2.6熔炼技术-闪速炉熔炼技术(1)[23页]](https://img.taocdn.com/s3/m/d9b3a53fd5bbfd0a78567374.png)

上升烟道是闪速炉中夹带着渣粒、烟 尘高温烟气的排出通道。

对上升烟道结构上的要求是:防止熔 体粘附而堵塞烟气通道;尽量减少沉 淀池的辐射热损失。

上升烟道有垂直圆形(如犹他闪速炉 等)、椭圆形(如希达尔哥闪速炉)和断 面为长方形的倾斜形(东予、佐贺关、 金隆、贵冶等)。上升烟道壁一般不 设冷却。

获得工业应用的闪速炉有加拿大国际 镍公司的因科(氧气)闪速炉和芬兰奥 托昆普公司的奥托昆普闪速炉

奥托昆普闪速炉,是一种直立的U型炉,包括垂 直的反应塔、水平的沉淀池和垂直的上升烟道

干燥的铜精矿和石英熔剂与精矿喷嘴内的富氧 空气或预热空气混合并从上向下喷入炉内,使 炉料悬浮并充满于整个反应塔中,当达到操作 温度时,立即着火燃烧。

这种喷嘴是芬兰奥托昆普公司研制成功的, 结构示意如图 2-54所示。该喷嘴不是文

丘里管型而是倒锥型,由壳体、料管、风 管、混合室等组成。炉料从中央料管流入 混合室,富氧空气则从窄气管以一定的速 度喷入混合室内,精矿与空气在此处进行 充分的混合。混合室呈圆筒型,其底部在 喷嘴的最下端与闪速炉顶相接。在精矿喷 嘴中心安装一根小管,其端部设有锥形喷 头,喷头周围分布有直径3.5mm的许多

铜锍和炉渣在沉淀池中储存并澄清分离;夹带 烟尘的高温烟气(达1400℃左右)经沉淀池进入

上升烟道,因此沉淀池的结构必须能够防止熔 体渗漏,同时有利于保护炉衬。

沉淀池顶一般为平吊挂顶或拱吊挂顶。

沉淀池位于反应塔正下方部位的侧墙,可以看 作是反应塔的延长。这一部位热负荷较高,而 且沿着砖的表面往下流的高温熔体量很大。因 此,这一部位很容易被侵蚀,目前,一般在砖 体内插入水平铜水套冷却,有的冶炼厂水套与 铜管并用,构成立体冷却(如金隆公司、贵冶 厂等),而且水平水套的层数越来越多,

镍的造锍熔炼

标题:镍的造锍熔炼引言:镍是一种重要的金属元素,具有广泛的应用领域。

在工业生产中,镍常常需要进行造锍熔炼,以提取和纯化出高质量的镍锍。

本文将详细介绍镍的造锍熔炼过程,包括原料准备、熔炼设备、工艺流程以及产品应用等方面的内容。

一、原料准备造锍熔炼的原料主要包括镍矿石、还原剂和辅助剂等。

常见的镍矿石有镍磁铁矿、镍橄榄石等,其中镍磁铁矿是最主要的矿石。

还原剂通常采用焦炭或煤作为主要原料,辅助剂包括石灰、硅石等。

二、熔炼设备造锍熔炼通常采用电炉或转炉等设备进行。

电炉是一种通过电能将原料加热至高温并进行熔融的设备,转炉则是利用氧化铁矿进行燃烧反应产生高温的设备。

这两种设备都具有高温、高效的特点,能够满足镍的造锍熔炼需求。

三、工艺流程1. 原料预处理:将镍矿石进行破碎、磨细,以便提高矿石的表面积和反应速度。

2. 混合配料:按一定比例将破碎后的矿石、还原剂和辅助剂混合均匀,形成锍炉料。

3. 熔炼过程:(1) 炉料加入:将锍炉料逐步加入熔炼设备中,保持合适的料层厚度。

(2) 加热熔融:通过电能或燃烧反应使炉料加热至高温,使其熔融。

(3) 还原反应:在高温下,还原剂与镍矿石发生还原反应,使镍从矿石中析出,并与还原剂产生反应生成镍铁合金。

(4) 渣化分离:炉内的杂质和氧化物被转化为渣,通过合理的操作使渣与镍铁合金分离。

4. 精炼净化:对得到的镍铁合金进行进一步的精炼净化,去除杂质和不纯物质,提高镍的纯度。

5. 产品制备:经过精炼净化的镍铁合金可以用于制备各种镍合金产品,如不锈钢、合金钢等。

四、产品应用镍是一种重要的工业原料,广泛应用于冶金、化工、电子、航空航天等领域。

镍合金具有优异的耐腐蚀性、高温强度和磁性等特点,被广泛用于制造航空发动机、核能设备、化工设备等高端产品。

结论:镍的造锍熔炼是一个复杂而关键的工艺过程,需要严格控制原料配比、加热温度和熔炼时间等参数,以确保得到高质量的镍锍。

随着科技的进步和工艺的改进,镍的造锍熔炼技术将不断提高,为镍产业的发展和应用提供更多的可能性。

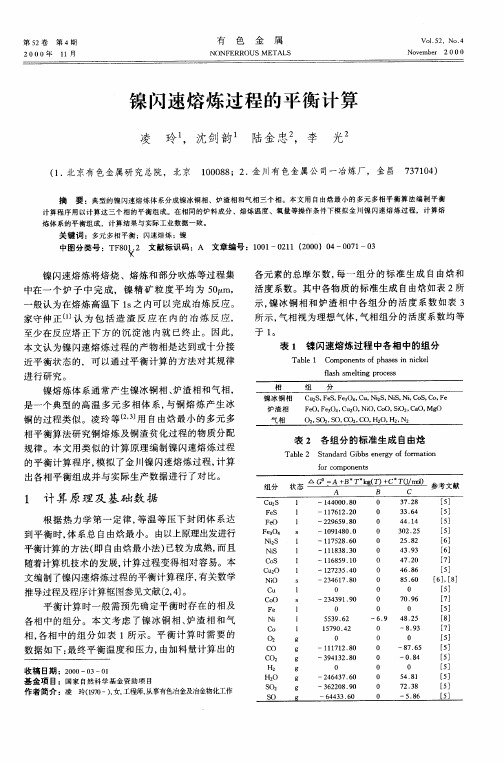

镍闪速熔炼过程数值仿真

第 55 卷第 3 期2024 年 3 月中南大学学报(自然科学版)Journal of Central South University (Science and Technology)V ol.55 No.3Mar. 2024镍闪速熔炼过程数值仿真陈爱良1,王子彪1,刘瑶1,何利华1,张希军2,刘福林2,卢苏君2,HWANG Jiann-Yang 3,孙丰龙1(1. 中南大学 冶金与环境学院,湖南 长沙,410083;2. 镍钴资源综合利用国家重点实验室,甘肃 金昌,737100;3. Michigan Technological University ,Houghton ,MI 49931,USA)摘要:采用数值模拟软件对国内某大型镍厂闪速炉内气相的速度、温度、浓度及不同粒径颗粒的速度和温度分布特性进行研究。

研究结果表明:通过COMSOL 软件模拟后,喷嘴喷入的混合气流入炉后发生膨胀,在闪速炉内形成涡流,并会向反应塔上部运动发生回流;氧化反应主要发生在离反应塔中心1.2 m 区域内,在距塔顶5.59 m 处氧化反应基本完成,且氧气未被完全消耗,沉淀池出口氧气体积分数为7.70%;喷嘴下方和反应塔中下部存在局部高温区域,反应塔中上部区域出现低温区域;小粒径混合物料颗粒与大粒径混合物料颗粒相比受气体影响程度较大,达到的最大速度更大,且由于着火点低,温度上升较快,控制混合物料颗粒粒径在60~80 μm 之间熔炼反应效果较好。

关键词:镍闪速熔炼;数值模拟;分布特性;反应塔中图分类号:TF815 文献标志码:A 文章编号:1672-7207(2024)03-0871-11Numerical simulation of nickel flash melting processCHEN Ailiang 1, WANG Zibiao 1, LIU Yao 1, HE Lihua 1, ZHANG Xijun 2, LIU Fulin 2, LU Sujun 2,HUANG Jiann-Yang 3, SUN Fenglong 1(1. School of Metallurgy and Environment, Central South University, Changsha 410083, China;2. State Key Laboratory of Comprehensive Utilization of Nickel and Cobalt Resources, Jinchang 737100, China;3. Michigan Technological University, Houghton, MI 49931, USA)Abstract: Numerical simulation software was used to study the velocity, temperature and concentration of the gas phase in the flash furnace of a large nickel plant in China, as well as the velocity and temperature distributioncharacteristics of particles of different particle sizes. The results show that after simulation by COMSOL software,收稿日期: 2023 −05 −01; 修回日期: 2023 −07 −10基金项目(Foundation item):国家重点研发计划项目(2022YFC3902001);国家自然科学基金资助项目(52374363,52004340);甘肃科技重大专项(22ZD6GC018) (Project(2022YFC3902001) supported by the National Key Research and Development Program; Projects(52374363, 52004340) supported by the National Natural Science Foundation of China; Project (22ZD6GC018) supported by Gansu Innovation-Driven Development Program)通信作者:孙丰龙,博士,副教授,从事冶金材料及相似元素分离研究;E-mail :*******************.cnDOI: 10.11817/j.issn.1672-7207.2024.03.003引用格式: 陈爱良, 王子彪, 刘瑶, 等. 镍闪速熔炼过程数值仿真[J]. 中南大学学报(自然科学版), 2024, 55(3): 871−881.Citation: CHEN Ailiang, WANG Zibiao, LIU Yao, et al. Numerical simulation of nickel flash melting process[J]. Journal of Central South University(Science and Technology), 2024, 55(3): 871−881.第 55 卷中南大学学报(自然科学版)the mixed gas stream injected by the nozzle expands after entering the furnace, it forms a vortex in the flash furnace, and moves towards the upper part of the reactor tower and causes backflow. The oxidation reaction mainly occurs in the area of 1.2 m radius from the center of the tower, and the oxidation reaction is basically completed at 5.59 m from the top of the tower. The oxygen is not completely consumed and the oxygen volume fraction at the outlet of the precipitation tank is 7.70%.There is a local high temperature region below the nozzle and in the middle and lower part of the reaction tower, and a low temperature region in the middle and upper partof the reaction tower. The small particle size mixture particles are affected by the gas to a greater extent than the large particle size mixture particles and reach a greater maximum velocity. And due to the low ignition point, the temperature increases faster. The melting reaction is more effective when the mixture particle size is controlled between 60−80 μm.Key words: nickel flash melting; numerical simulation; distribution characteristics; reaction tower镍是重要的战略储备金属,被广泛应用于不锈钢、电池、电镀、触媒、合金材料等行业。

镍锍吹炼的基本反应

世上无难事,只要肯攀登镍锍吹炼的基本反应火法炼镍流程中电炉、闪速炉等冶炼设备产生的低镍锍,由于其成分不能满足精炼工序的处理要求,因此必须进行低镍锍的进一步处理,这一过程大都在卧式转炉中进行。

低镍锍吹炼的任务是向转炉内低镍锍熔体中鼓入空气和加入适量的石英熔剂,将低镍锍中的铁和其他杂质氧化后与石英造渣,部分硫和其他一些挥发性杂质氧化后随烟气排出,从而得到含有价金属(Ni,Cu,Co 等)较高的高镍锍和含有价金属较的转炉渣,由于它们各自的密度不同而进行分层m 密度小的转炉渣浮于上层被排除。

高镍锍中的贵金属和部分钴也进入高镍锍中。

转炉吹炼是一个强烈的自热过程,所需要的热量全部由吹炼低镍锍过程中铁、硫及其他杂质的氧化放热和造渣反应放热来供给。

低镍锍吹炼与铜锍吹炼不同,只有第一周期,没有明显的第二周期,当低镍锍吹炼到含铁2%~4%时就作为转炉的产出物而倒出,因此低镍锍的吹炼只有造渣期,没有造金属镍期,在造渣过程中,分批加入低镍锍和生渣,保持炉内一定的液面,以保证操作的正常运行。

低镍锍的主要成分是FeS、Fe3O4、Ni3S2、Cu2S、ZnS 等,如果M 代表金属,MS 代表金属硫化物,MO 代表金属氧化物,在吹炼1250℃左右的高温下硫化物一般可按下列反应进行氧化:MS+3/2O2=MO+SO2 (1—1)MS+O2=M+SO2 (1—2)按(1—2)式进行吹炼镍锍产出金属镍要1650℃的温度,而一般卧式转炉炼不能达到如此高温,即(1—2)式不能顺利进行,(1—1)式便成为低镍锍吹炼的主要反应。

叛断一种硫化物沿何种方式进行氧化反应,较精确的方法是计算反应的自由能变化。

为简便起见,在生产实践中常常根据在该温度下金属对氧的亲和力以及硫对氧的亲和力大小来叛断。

铁对氧的亲和力最大,依次为钴、镍、铜,故在吹炼过程中铁最易被氧化。

铜、镍、钴、铁对硫的亲和力,恰与对氧的亲和力相反,故金。

硫化铜镍矿熔炼的概述(一)

书山有路勤为径,学海无涯苦作舟硫化铜镍矿熔炼的概述(一)闪速熔炼是火法炼镍的熔炼新技术,它克服了传统熔炼方法未能充分利用粉状精矿的巨大的表面积和矿物燃料的缺点,大大减少了能源消耗,提高发硫的利用率,改善了环境。

闪速熔炼有奥托昆普闪速炉因科纯氧闪速炉两种形式。

目前国内外有5 台奥托昆普型镍闪速炉在运转(见下表),因科型闪速炉炼镍仅作过试生产,但因镍在锍渣两相分配比较低(约65%),故一直未做工业应用。

下继续完成造锍与造渣反应,熔锍与溶渣在沉淀池进行沉降分离,熔渣流入贫化处理后弃,熔锍送转炉炊炼进一步富集成镍高锍。

熔炼产出的SO2 烟气经余热锅炉、电收尘后送制酸系统。

典型的工艺原则流程如图1 所示。

[next] 闪速熔炼系统包括熔炼、转炉吹炼等高温熔炼主系统和物料制备、配料、氧气制取、供水、供风、供电、供油以及炉渣贫化等辅助系统。

有关生产过程简要说明如下:(1)精矿干燥。

选矿精矿一般含水8%~10%,进入闪速炉前不少国家要进行干燥。

金川公司的精矿干燥采用“三段式”干燥方式,即回转窑、鼠笼、气流三段干燥。

在回转窑去除30%的水,鼠笼去掉40%的水,气流干燥去掉30%的水,得到的干精矿含水在0.3%以下,并要求粒度为-0.074mm 的碱于80%以上。

(2)粉煤与熔剂的制备。

粉煤与熔剂的制备大到相同。

煤经粗碎后,进球磨机并通入热风,磨细的煤由热风吹出分级后使用,不合格粗粒返回再磨。

石英熔剂加入球磨机后不通热风,直接用机械转换的热能把水分烘干破碎即可。

(3)返料。

闪速炉系统的自产冷料块经颚式破碎、圆锥破碎后分别送闪速炉贫化区和转炉进行处理,以回收其中的有价金属及控制转炉温度。

(4)氧气制备。

采用富氧鼓风可减少燃料的消耗,甚至实现自热熔炼。

金川公司闪速炉配备。

镍闪速熔炼新渣型的物化性质研究

doi:10.3969/j.issn.1007-7545.2013.05.002镍闪速熔炼新渣型的物化性质研究张振强1,赵俊学1,崔雅茹1,高晓婷2,路晓涛1,王鹏飞1,梁洪铭1(1.西安建筑科技大学冶金工程学院,西安710055;2.金川有色集团有限公司镍钴研究院,甘肃金昌737100)摘要:金川镍铜渣中铁的还原性差、难以作为炼铁炉料直接入炉冶炼。

提出了提高渣中CaO含量、降低SiO2含量为后续提铁创造条件的工艺设想,并利用FactSage计算模拟软件对金川镍闪速熔炼渣主要成分的相图进行模拟计算,通过试验考察了不同炉渣组分对熔渣物化性质影响的规律。

结果表明,适合的新渣型为Fe/SiO2=1.5,CaO 10%~15%,MgO 9%。

关键词:镍冶金;闪速炉渣;新渣型;熔化温度;黏度中图分类号:TF815 文献标志码:A 文章编号:1007-7545(2013)05-0000-00Study on Physico-Chemical Property of New Slag Type for Nickel Flash SmeltingZHANG Zhen-qiang1, ZHAO Jun-xue1, CUI Ya-ru1, GAO Xiao-ting2, LU Xiao-tao1,WANG Peng-fei1, LIANGHong-ming1(1. School of Metallurgical Engineering, Xi’an University of Architecture & Technology, Xi’an 710055, China;2. Institute of Nickel and Cobalt, JNMC, Jingchang 737100, Gansu, China)Abstract:Iron in nickel and copper slag mostly exists in the form of ferric metasilicate, which is difficult to be reduced and can’t be used as furnace charge directly. Improving content of CaO and reducing content of SiO2 in slag were put forward to create conditions for subsequent iron extraction. Main ingredients phase diagram of JNMC nickel and copper slag was simulation calculated with FactSage software, and the effects of components of slag on physico-chemical properties of smelting slag was investigated by experiments. The results show that the suitable slag type is Fe/SiO2 of 1.5, CaO of 10%~15%, MgO of 9%.Keyword:nickel metallurgy; flash smelting slag; new slag type; melting temperature; viscosity炉渣是含金属矿物在熔融状态下分离出有用组分后的固体废弃物[1]。

镍闪速熔炼过程的平衡计算

炉渣相

1

[

F e)

E x p [ ( 1 5 4 3 /T ) l n ( 1 . 4 2 X、 一0 . 2 ) 1

N i 2 S

Ni S Ni

C u C o S

C o Fe

度作为体系平衡温度,而不考虑闪速炉内小幅度的 温度波动。本文用镍闪速熔炼平衡计算程序对金川 镍闪速熔炼过程进行了模拟计算。计算时所用原始 物料组成如表 4 ,熔炼温度、加料量等主要生产技 + X N S + X M a S ) ] 2 + 2 . 5 5 [ i n ( 4 . 9 6 + 9 . 9 1 n ( X o , 2 s +X M s + X M ? S ) l 3 ) } 术数据如表 5 所示,计算结果及相同时期对应的工 e x p [ ( 1 8 4 8 / T) 一 0 . 2 ) 业生产数据列于表 6 。从表 6 可以看出,计算结果 1 与工业数据基本一致,平衡计算结果能准确地反映 1 5 1 4 9 ] 实际生产情况。 0. 4 9 ] 表 4 金川镍闪速熔炼的炉料成分/ %

[ [

] 1几 ]

e x p [ ( 3 9 8 0 / T) 一 1 . 6 2 1

0. 0 0 6

[

C u 2 0

Co o

[

]

1 . 9 4 + 0 . 1 2 3 [ P c t . C o ] s l a g

[

S i O 2

Mg O

表 5 金川镍闪速熔炼的工艺条件

[

注: ①x M 为M组分在所在相中 的摩尔分数

镍闪速熔炼渣组分调控及其对渣-锍平衡的影响研究

镍闪速熔炼渣组分调控及其对渣-锍平衡的影响研究镍闪速熔炼渣组分调控及其对渣-锍平衡的影响研究摘要:镍闪速熔炼是一种重要的冶炼方法,其渣-锍平衡对熔炼效率和产品质量具有重要影响。

本文通过对镍闪速熔炼渣组分的调控及其对渣-锍平衡的影响进行研究,以期提高镍闪速熔炼的效率和产品质量。

一、引言镍是一种重要的金属材料,广泛应用于制造业和电子工业中。

镍的熔点较高,在传统熔炼方法下,耗时耗能。

镍闪速熔炼是一种高效、节能的熔炼方法,能够有效提高镍的熔炼效率和产品质量。

然而,在镍闪速熔炼过程中,渣-锍平衡的控制是一个关键问题。

二、渣组分的调控渣组分的调控是实现渣-锍平衡的重要步骤。

根据镍闪速熔炼的特点,渣组分应具备高熔点、低粘度和良好的湿润性。

通过合理选择和调节熔剂、氧化剂和脱硫剂等添加剂,可以有效控制渣的组分,以满足镍闪速熔炼的要求。

1. 熔剂的选择和调节熔剂在镍闪速熔炼过程中起到溶解镍矿和调节渣的组分的作用。

常用的熔剂有碳酸钠、碳酸钙等。

根据不同的镍矿品位和成分,选择合适的熔剂,并根据需要进行适量的调节,以提高熔剂对镍矿的溶解效果。

2. 氧化剂的添加和控制氧化剂的添加可以改变渣的氧化还原性质,影响渣的组分和性质。

常用的氧化剂有空气、氧化铅等。

通过控制氧化剂的添加量和加入时间,可以调节渣的成分和性质,达到渣-锍平衡的要求。

3. 脱硫剂的选择和用量镍矿中常含有硫,脱硫剂的使用对渣的成分和性质有重要影响。

常用的脱硫剂有石灰石、氢氧化钠等。

选择合适的脱硫剂,并确定合理的用量,可以有效调节渣的硫含量,提高渣-锍平衡。

三、渣-锍平衡的影响渣-锍平衡是镍闪速熔炼过程的关键问题,对熔炼效果和产品质量有重要影响。

1. 渣的组分和性质对熔炼效果的影响渣的组分和性质直接影响到镍的熔点和熔化度,从而影响熔炼的效果。

渣的组分调控可以提高渣的熔点和熔化度,促进镍的熔化和分离,提高熔炼效率。

2. 渣的组分对产品质量的影响渣的组分对产品质量有直接影响。

镍闪速熔炼过程的模糊建模

镍闪速熔炼过程的模糊建模万维汉史维祥袁永发杨金义摘要针对冶金工业中镍闪速熔炼复杂工艺过程,提出了利用模糊理论建立镍闪速炉模型的方法。

一种方法是利用专家知识和操作经验(即IF-THEN规则)建立闪速炉的先验模型;另一种方法是利用自适应模糊神经网络方法建立闪速炉的学习模型。

综合考虑两种模型的建模结果,建立整个过程的模型。

经过两个月的现场离线指导表明:这种建模方法能够较为准确地反映镍闪速炉的运行过程。

关键词先验模型学习模型模糊逻辑系统镍闪速熔炼过程Fuzzy modeling of nickel flash smelting processWan Weihan Shi Weixiang(School of Mechanical Engineering, Xi'an Jiaotong University Xi'an 710049)Yuan Yongfa Yang Jinyi(Jinchuan Nonferrous Metals Complex)Abstract An approach that uses two fuzzy methods to model complicated nickel flash smelting process is presented. The first fuzzy model named prior model is built by using expert knowledge and skilled operating experiences of the flash furnace(that is, fuzzy IF THEN rules); the second fuzzy model named learning model is built by using adaptive fuzzy neural network system. Two results are combined as general modeling results of the flash furnace. Through the analysis of the two months industrial site off line modeling experiment, the results show that the modeling methods can describe exactly the real time production process of nickel flash furnace. Key words prior model; learning model; fuzzy logic system; nickel flash smelting process0 引言闪速熔炼是冶金工业中非常复杂的火法冶炼过程,它由许多非常复杂的化学反应过程组成。

重金属冶金技术-镍冶金-2

氧化镍矿石资源品质较复杂,选矿方法不 能有效地富集镍,故只有直接冶炼。 火法处理氧化镍矿的方法主要有两种: 一种是还原、硫化、熔炼,产出镍锍而 与脉石分离;另一种是还原熔炼镍铁。 其中以鼓风炉还原硫化熔炼较为普遍。 氧化镍矿处理工艺的选择主要取决于其 品位和类型。 这里输入课程名称或课题名称

2. 闪速熔炼是将经过深度脱水(含水小于0.3% )的粉状精矿,在喷嘴中与空气或氧气混合后, 以高速度(60-70m/s)从反应塔顶部喷入高温( 1450-1550℃)的反应塔内,此时精矿颗粒被气体 包围,处于悬浮状态,在2-3s内就基本上完成了硫 化物的分解、氧化和熔化过程。熔融硫化物和氧 化物的混合熔体落下到反应塔底部的沉淀池中汇 这里输入课程名称或课题名称 集起来继续完成锍与炉渣的形成过程,并进行澄 主讲教师:张公子 清分离。炉渣在贫化炉处理后再弃去。

( 3) 在现代强化熔炼炉中,炉料往往很快地就进 入高温强氧化气氛中,所以硫化物除发生离解反 应外,还会被直接氧化。主要的氧化反应有: 2CuFeS2+5/2O2=(Cu2S· FeS)+FeO+2SO2 2FeS2+11/2O2=Fe2O3+4SO2 3FeS2+8O2=Fe3O4+6SO2 2FeS(l)+3O2(g) =2FeO(g)+2SO2(g) 这里输入课程名称或课题名称 10Fe2O3 (s)+FeS(l)= 7Fe3O4(s)+SO2(g) 主讲教师:张公子 Ni3S2 +3O2=3NiO+ 2SO2

这里输入课程名称或课题名称

主讲教师:张公子

4.

硫化镍矿一般都含有铜,由于成矿条件不同 ,铜含量会有差异,绝大多数硫化镍矿中的镍铜 比1:(0.3-0.8)之间。因此硫化镍的冶金必须有 铜、镍分离工序。 对铜镍混合精矿的处理有两种方案: 一是直接用浮选法分离,分别得铜精矿和镍精 矿;其二是将铜镍混合精矿熔炼获得铜镍锍,然 这里输入课程名称或课题名称 后再用磨浮分离法处理铜镍锍分离铜精矿和镍精 主讲教师:张公子 矿。

镍闪速熔炼炉安装施工技术重点难点及解决的关键技术

镍闪速熔炼炉安装施工技术重点难点及解决的关键技术本文介绍了镍闪速熔炼炉安装工程概述、总体安装程序、安装施工中的技术重点、难点及解决的关键技术,指出全面电子模拟、炉周环形悬挑平台、底梁反变形、电动平车和炉顶天车的合理设置等施工技术,在工期紧、工作量大、交叉作业多、作业面狭小的闪速熔炼炉安装工程中具有良好的应用和推广价值。

标签:镍闪速熔炼炉;安装施工;技术重点难点;关键技术1、概述闪速熔炼技术是由芬兰于二十世纪五十年代初发明的一种处理粉状硫化矿的冶金技术,其名称由来是物料入炉后,在瞬间就可完成氧化脱硫及熔炼的全过程,具有闪电般的速度,故名闪速炉。

闪速熔炼技术是当今世界火法冶炼最先进的技术之一,它具有处理能力大,自动化程度高,环境污染小、能耗低等优势。

镍闪速熔炼炉主要由反应塔、沉淀池与贫化区、上升烟道、电极、冷却水系统等组成。

镍闪速熔炼炉安装工程工作量大、工作面狭小、工期紧、技术含量高、施工难度大。

因此,确定正确的安装程序,找准施工中的技术重点和难点,研究出解决的关键技术是优质、高效、安全地完成镍闪速熔炼炉安装施工任务的关键。

2、总体安装程序沉淀池与贫化区→反应塔→上升烟道→电极→燃料喷嘴及精矿喷嘴→其它装置→试运行及验收。

3、技术重点、难点3.1 镍闪速熔炼炉炉体钢构件、铜水套等规格数量多、安装工程量大,在安装过程中可能误组装,技术准备容易出现死角、重复、遗漏等现象。

3.2 镍闪速熔炼炉沉淀池与贫化区、反应塔、上升烟道、电极安装施工交叉作业多,厂房空间小,有效解决部件运输和吊装问题对整个安装工程显得尤为重要。

3.3 底梁将来要承受炉体自身和熔体近1500多吨的重量,因此,必须对底梁水平度、底梁的焊接质量等进行严格控制。

3.4 66根10度倾角的“活动式”炉体立柱在镍闪速炉炉体体系中起着至关重要的作用,它的安装质量直接关系到将来炉体的安全运行,因此,其安装精度(水平度、垂直度)要求高。

另外,炉周悬挂构件长易变形,采取搭设脚手架的传统做法施工作业面积小、延误工期,安全隐患多。

镍冶炼中的熔炼和精炼技术

离心分离和蒸馏条件

离心分离和蒸馏是精炼过程中常用的物理分离方法,分离 效果受到转速、温度、压力等因素的影响,需要根据实际 情况进行优化。

成分调整与控制

根据下游应用要求,准确控制镍的成分是精炼技术的关键 之一,需要精确计量和控制加入的元素或化合物。

影响。

时间

熔炼时间对金属的溶解 和分离效果有一定影响

。

03

精炼技术

精炼的基本原理

去除杂质

通过化学反应或物理分离方法,去除 粗镍中的杂质元素,提高镍的纯度。

富集镍元素

调整成分

根据市场需求和下游应用要求,通过 添加适量的其他元素或化合物,调整 镍的成分,以获得所需性能的镍产品 。

利用不同元素在熔融状态下的密度、 沸点等物理性质的差异,使镍与其他 元素进行分离,实现镍的富集。

精炼则是在熔炼后的镍合金中 进一步去除杂质,提高镍的纯 度。

熔炼和精炼对于最终获得高质 量的镍产品至关重要,直接影 响产品的性能和应用领域。

02

熔炼技术

熔炼的基本原理

熔炼是通过加热将矿石、精矿或 其他含金属物料熔化为液态,以

提取有价金属的过程。

在高温下,矿石中的有价金属与 脉石矿物分离,形成熔融态的金

属锍。

熔炼过程中发生的化学反应和物 理变化,如氧化、还原、硫化等 ,有助于富集和提取有价金属。

熔炼的工艺流程

配料与混合

根据冶炼要求,将不同原料按 比例配料并进行混合。

渣与锍的分离

通过重力分离或电磁分离等方 法实现渣与锍的分离。

准备原料

包括矿石、精矿、其他含金属 物料等,需进行破碎、磨细、 筛分等预处理。

闪速熔炼的基本原理

闪速熔炼的基本原理

闪速熔炼是一种先进的熔炼技术,其基本原理是利用高功率激光的快速加热和冷却特性,将金属材料迅速加热至熔点以上,随即迅速冷却,从而实现金属材料的瞬间熔化与凝固。

该技术具有非常快的熔化速度、高能量密度和高制备效率的特点。

在闪速熔炼过程中,金属粉末在激光的作用下迅速熔化,形成熔池并快速凝固。

由于熔化和凝固过程非常迅速,金属内部来不及产生大量的晶格缺陷和夹杂物,因此可以获得具有优异性能的金属材料。

同时,由于激光加热具有高能量密度和快速加热的特点,可以显著缩短熔炼时间,提高制备效率,并且可以在较小的空间内进行操作,有利于实现金属材料的微型化和精密制造。

总的来说,闪速熔炼技术具有许多优点,如高效率、高精度、高强度等,因此在航空航天、汽车、电子、医疗器械等领域得到了广泛的应用。

金川镍闪速熔炼过程热平衡模拟

金川镍闪速熔炼过程热平衡模拟

申勇峰

【期刊名称】《中国有色冶金》

【年(卷),期】2001(030)001

【摘要】介绍了镍闪速炉热平衡计算方法,用所开发的热力学模型对金川镍闪速熔炼的热平衡过程进行了模拟计算,与生产实践吻合得很好,同时分别探讨了富氧浓度、粉煤以及熔炼温度等因素对熔炼过程热平衡的影响。

【总页数】4页(P12-14,56)

【作者】申勇峰

【作者单位】金川镍钴研究设计院,甘肃金昌 737100

【正文语种】中文

【中图分类】TF815;030.1;TP15

【相关文献】

1.金川镍闪速熔炼炉现状及前景展望 [J], 王伟;李光

2.金川镍闪速熔炼烟尘输送系统改造实践 [J], 安克柱

3.金川镍闪速熔炼工程设计过程的回顾 [J], 何焕华

4.金川镍闪速熔炼渣的物相与铜镍分布 [J],

5.金川镍闪速熔炼精矿干燥系统大修技术改造实践 [J], 陈红

因版权原因,仅展示原文概要,查看原文内容请购买。

硫化镍矿闪速熔炼

书山有路勤为径,学海无涯苦作舟硫化镍矿闪速熔炼(一)闪速炉炼镍技术特点中国金川公司闪速熔炼系统不单设炉渣贫化电炉,而是在闪速炉沉淀池中插入电极通电加热炉渣。

这种炉型(见下图)不仅简化了设备配置和工艺操作,而且可以降低能源消耗。

闪速炉的反应塔采用锻造、钻孔的铜砖和优质铬镁砖砌筑,炉壁强化冷却效果好,有利于挂渣保护内衬。

反应塔内控制熔炼温度高达1650℃,提高了生产能力,沉淀池得到过热,保证生产顺利进行。

由于沉淀池插电极辅助加热,就允许采用深熔池、高渣层操作,使得炉渣与镍流的分离澄清时间延长,有利于提高冶炼回收率。

入炉镍精矿需要干燥至含水0.3%以下,通过精矿喷嘴自反应塔顶喷入炉内。

熔炼产生的熔体在沉淀池贫化区回收镍锍后,上层渣经过端墙上的渣口放出,水淬后废弃。

下层低镍铳用包子运至转炉吹炼成镍高锍。

烟气经过余热回收和捕集烟尘,送去生产硫酸。

炉体主要结构参数为:反应塔06m×6.4m,沉淀池32m×6.4m×4.06m,精矿喷嘴4 个,沉淀池放锍口7 个,反应塔鼓风含氧42%,贫化区电极6 根,变压器容量4000kW×2,电极直径800mm,炉渣层厚度800mm,镍锍层厚度500mm。

(二)镍精矿熔炼过程硫化镍精矿中的主要矿物为磁黄铁矿(Fe7S8):镍黄铁矿[(Ni, Fe)9S8]和黄铜矿(CuFeS2)。

镍精矿与熔剂随富氧空气一起喷入反应塔后,立即被分散在高温氧化性气流中,同时发生一系列熔炼反应:反应产物中的Cu2S, Ni3S2 和FeS 融合组成低镍锍,氧化物和脉石等生成炉渣,SO2 进入烟气。

炼镍闪速炉的主要技术指标如下:处理镍精矿量50t/h,镍精矿含(%)Ni7、Cu4、Co 0.18、S 27,贫化炉渣耗电160kWh/t,烟尘率。

有色冶金概论讲镍冶金二

硫化矿和溶剂等, 即:(Ni,Fe)9S8;Fe7S8;CuFeS2; FeS2 ;

Fe3O4; MgO; CaO;Al2O3和SiO2等。 这些物料在炉中发生一系列物理化学变化,

最终形成烟气和互不相溶的镍锍和炉渣,其中主 要的化学反应如下:

有色冶金概论讲镍冶金二

闪速熔炼的特点:

• 焙烧与熔炼结合成一个过程, • 炉料与气体密切接触,在悬浮状态下与气

体进行传热和传质, • FeS 与Fe3O4、FeS与 Cu2O(NiO)以及其它

硫化物与氧化物的交互反应主要在沉淀池 中以液-液接触的方式进行。

有色冶金概论讲镍冶金二

闪速熔炼有两种基本形式:

有色冶金概论讲镍冶金二

• 2.1.1 原料

原矿和精矿都可以进行造锍熔炼,但不同炉型 进行造锍熔炼时对物料的要求也不同,如:自 然炉、鼓风炉可以直接处理原矿,有的需要对 原矿进行加工处理,如:闪速炉、电炉。 • 2.1.2 产物 造锍熔炼的产物为低镍锍、炉渣、烟气、烟尘 等。

有色冶金概论讲镍冶金二

2.2 镍锍熔炼的理论基础

列反应形成炉渣:

10Fe2O3+FeS=7Fe3O4+SO2 3Fe3O4+ FeS+ 5SiO2= 5(2FeO.SiO2)+SO2 2FeO + SiO2 = 2FeO.SiO2 CaO+ SiO2= CaO.SiO2 MgO+ SiO2= MgO.SiO2

有色冶金概论讲镍冶金二

2.2.2 其它少量元素在造锍熔炼过程中的行为

温度要提高9~10℃,超过8%每增长1%,渣 温就要提高35~40℃ 。

有色冶金概论讲镍冶金二

闪速熔炼的优点和缺点

闪速熔炼是芬兰的奥托昆普公司1949年首先使用的。

该方法是用富氧空气或热风,将干精矿喷入闪速炉的反应空间,使精矿离子悬浮在高温氧化性气流中,迅速发生硫化矿物的氧化反应,并放出大量的热。

由于金属硫化物的氧化反应,使烟气中的SO2浓度提高到10%以上,有利于硫的回收和环境保护。

闪速熔炼的铜矿氧化反应迅速,单位时间内放出的热量多,可占整个热收入的42~50%,加快了熔炼速度,使熔炼的生产率大幅度提高,为反射炉与电炉熔炼的两倍。

闪速炉的燃料消耗只有反射炉熔炼的1/2~1/3。

有的工厂采用了富氧工艺后,精矿反应放出的热量可以占到总热量收入的60%以上,大大降低了燃料的消耗。

闪速熔炼是近代发展起来的一种先进的冶炼技术,能耗低,规模大,具有劳动条件好、自动化水平和劳动生产率高的优点,其金属回收率甚至高于传统湿法炼锌工艺,还能处理难以分选的铅锌混合精矿,同时产出铅和锌,克服了传统火法炼锌无法克服的间接加热缺点。

闪速熔炼的主要缺点是渣含主金属较多,须经贫化处理,加以回收。

金川二期工程在熔炼中采用了闪速熔炼工艺,原设计干精矿处理量为50t/h,该工艺采用了带贫化区的闪速炉,于1992年投产,经多年持续攻关,技术经济指标达到了设计要求。

2004年3月开始进行高负荷工业试验,经试验发现进一步提高闪速炉负荷仍然有很多困难:炉内反应热量分配不尽合理,使低镍锍温度持续偏高,最高达到了1280℃,直接威胁炉体安全;当富氧空气浓度达到65%以上时,精矿喷咀出口粘结严重,粘结速度快,需要投入大量的人力来清理维护,已勉强维持生产;炉后弃渣镍、铜、钴含量失控,平均在0.37%,最高达到了0.74%,使有价金属回收率降低;反应塔内挂渣不均匀,塔壁局部温度偏高,威胁反应塔安全运行;上升烟道砖体烧损严重,烟道平顶和侧壁砖体烧损严重,目前采用高压轴流风机强制冷却。

因此要提高闪速炉的生产能力,需要对镍闪速炉的运行状况进行仿真并进一步优化操作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

世上无难事,只要肯攀登

镍闪速熔炼反应过程的特征

干燥的硫化镍精矿颗粒在氧化性的气流中悬浮状态进行氧化反应,反应

产物落入沉淀池继续完成造锍、造渣反应,并完成镍锍和炉渣的相分离。

闪速熔炼过程的化学反应与传统工艺没有实质的区别,只是通过熔炼设备和熔炼工艺上的改进来改善硫化精矿与强氧化性气体之间的多相反应动力学条件,达到熔炼的目的。

闪速熔炼反应过程的物征是:①细颗粒物料悬浮于紊流的氧化性气流中,气—液—固三相的传质传热条件改善,化学反应快速进么;②喷入的细粒干

精矿具有很大的比表面(据测定,-0.074mm 的精矿1kg 具有200mm2 以上的表面积),氧化性气体与硫化物在高温下的反应速度和氧化程度的提高,导致精矿中

更多的铁和硫氧化(例如卡尔古利镍厂闪速炉脱硫率为80%,皮克威镍厂为85%)。

由于反应速度快,单位时间放出的热量多,使燃料消耗降低,从而减少因燃料带入废气量,提高了烟气中的SO2 浓度,为烟气综合利用创造了有利条件。

诺里尔斯克厂对镍闪速炉的测温结果和改变某些主要参数对熔炼结果的影响如图2 和下表所示。

测点2、3 的数据表示了反应塔相应位置的温度分布, 测点4 的数据表示了沉淀池熔体表面上空的气相温度,这些测点数据大约在1200~1400℃之间。

提高处理矿量和氧氧浓度,可使镍锍品位提高,但渣含镍量也随之升高。

诺里尔斯克厂镍闪速炉测温点位置(a)和炉子相应位置横断面温度分布(b)tr—热电偶测出;tR—辐射高温度计测出

诺里尔斯克厂镍闪速炉主要参数对渣含镍的影响

参数

加料量/(t.h-1)

125.2。