MoS2薄膜摩擦磨损性能及摩擦微观机制研究

《二硫化钼微纳复合物的制备及摩擦学性能研究》

《二硫化钼微纳复合物的制备及摩擦学性能研究》一、引言随着现代工业的快速发展,摩擦学性能的研究显得尤为重要。

二硫化钼(MoS2)作为一种具有优异摩擦学性能的材料,在润滑、减磨等方面具有广泛的应用前景。

然而,二硫化钼的力学性能和化学稳定性仍有待提高。

因此,本研究旨在通过制备二硫化钼微纳复合物,提高其力学性能和化学稳定性,并对其摩擦学性能进行深入研究。

二、二硫化钼微纳复合物的制备1. 材料与设备本实验所使用的材料包括钼粉、硫粉、有机溶剂等。

设备包括高温炉、球磨机、离心机等。

2. 制备方法首先,将钼粉和硫粉按照一定比例混合,置于高温炉中进行硫化反应,得到二硫化钼。

然后,将二硫化钼与纳米级增强材料进行复合,通过球磨机进行混合和研磨,最后通过离心机进行分离和清洗,得到二硫化钼微纳复合物。

三、微纳复合物的结构与性能表征1. 结构分析通过X射线衍射(XRD)和扫描电子显微镜(SEM)对二硫化钼微纳复合物的结构进行分析,结果表明,微纳复合物具有较好的结晶度和均匀的纳米颗粒分布。

2. 性能表征通过硬度测试、拉伸试验和热稳定性测试等方法对二硫化钼微纳复合物的力学性能和化学稳定性进行表征。

结果表明,微纳复合物具有较高的硬度和拉伸强度,同时具有良好的热稳定性。

四、摩擦学性能研究1. 实验方法采用球-盘式摩擦试验机对二硫化钼微纳复合物的摩擦学性能进行测试。

通过改变载荷、转速和滑动距离等参数,研究微纳复合物在不同条件下的摩擦系数和磨损率。

2. 结果与讨论实验结果表明,二硫化钼微纳复合物具有较低的摩擦系数和磨损率。

在较高载荷和转速条件下,微纳复合物的摩擦学性能更为优异。

此外,纳米增强材料的加入进一步提高了二硫化钼的力学性能和化学稳定性,从而提高了其摩擦学性能。

通过对摩擦表面的分析,发现微纳复合物在摩擦过程中形成了具有润滑作用的转移膜,有效降低了摩擦系数和磨损率。

五、结论本研究成功制备了二硫化钼微纳复合物,并通过结构分析和性能表征证明了其良好的结晶度、均匀的纳米颗粒分布、较高的硬度和拉伸强度以及良好的热稳定性。

《LEO环境下MoS2-Ti固体润滑膜结构及其擦学性能的研究》范文

《LEO环境下MoS2-Ti固体润滑膜结构及其擦学性能的研究》篇一LEO环境下MoS2-Ti固体润滑膜结构及其摩擦学性能的研究一、引言在航空航天、医疗以及高速运动的机械领域中,润滑技术一直是科研人员关注的焦点。

特别是在极端的LEO(低地球轨道)环境下,由于高温、高真空和辐射等特殊条件,传统的润滑方式往往难以满足需求。

因此,开发出适应LEO环境的固体润滑材料及技术,对保障设备稳定运行和延长使用寿命具有重要意义。

本文以MoS2-Ti固体润滑膜为研究对象,对其在LEO环境下的结构特性及摩擦学性能进行了深入研究。

二、MoS2-Ti固体润滑膜的结构特点MoS2-Ti固体润滑膜是由MoS2和Ti等元素通过特殊工艺制备而成的一种复合材料。

这种润滑膜具有良好的热稳定性、化学稳定性和抗辐射性能,特别适合在LEO环境下使用。

其结构特点主要表现在以下几个方面:1. 层状结构:MoS2具有典型的层状结构,每一层内Mo原子与S原子通过共价键结合,层间则通过较弱的范德华力相互作用。

这种结构使得MoS2具有良好的润滑性能。

2. 金属元素Ti的加入:Ti元素的加入可以增强MoS2的力学性能和稳定性,同时可以改善其与基体的结合力,从而提高润滑膜的整体性能。

3. 微观形貌:通过高分辨率扫描电子显微镜(SEM)观察发现,MoS2-Ti固体润滑膜表面具有均匀的微孔和裂纹结构,这有利于存储润滑剂并提高润滑效果。

三、摩擦学性能研究在LEO环境下,摩擦学性能是衡量固体润滑膜性能的重要指标。

本文采用摩擦磨损试验机对MoS2-Ti固体润滑膜的摩擦学性能进行了研究,主要从以下几个方面展开:1. 摩擦系数:在高温、高真空和辐射条件下,MoS2-Ti固体润滑膜的摩擦系数表现出较低且稳定的特性,这表明其具有良好的润滑性能。

2. 耐磨性:通过对比不同工艺条件下制备的润滑膜的耐磨性发现,优化后的MoS2-Ti固体润滑膜具有更优异的耐磨性能,这与其独特的层状结构和微观形貌密切相关。

MoS_2与金属表面摩擦后生成转移膜的研究――Ⅰ

MoS_2与金属表面摩擦后生成转移膜的研究――Ⅰ.用AES和SEM的初步考察MoS_2是一种重要的二维材料,其在催化、电池、传感器等领域具有广泛的应用。

然而,MoS_2与金属表面之间的摩擦行为及其形成的转移膜却一直是一个热门研究领域。

本文通过应用Auger电子能谱(AES)和扫描电子显微镜(SEM)技术,对MoS_2与金属表面摩擦后生成转移膜的研究进行初步考察。

首先,实验中使用的金属表面为铜(Cu)。

在MoS_2与Cu表面摩擦的过程中,AES测试结果显示,MoS_2表面的S原子会逐渐与Cu表面的Cu形成化学键,并形成一层薄膜,这层薄膜被称为转移膜。

该转移膜的组成主要为MoS_2、Cu_2S 和CuS。

值得注意的是,转移膜的形成是一个相对慢的过程,需要较长时间才能形成。

其次,SEM测试结果显示,MoS_2与Cu表面摩擦后形成的转移膜有明显的层状结构。

通过SEM观察,可以看到膜的表面上有许多微小颗粒,这些颗粒可能是MoS_2与Cu表面在摩擦过程中剥落的颗粒。

此外,薄膜的厚度也呈现出一定的变化,可能是由于摩擦次数不同导致表面剥落的颗粒数量和大小不同。

综上所述,本文通过AES和SEM技术的初步考察,研究了MoS_2与金属表面摩擦后形成的转移膜。

结果表明,转移膜的形成是一个相对慢的过程,转移膜的组成主要为MoS_2、Cu_2S和CuS,且膜的表面有明显的层状结构和微小颗粒存在。

这些发现有助于深入理解MoS_2与金属表面之间的摩擦行为及其应用于催化、电池、传感器等领域的机制。

此外,由于MoS_2是一种常见且重要的固体润滑材料,在工程领域中应用广泛。

因此,研究MoS_2在金属表面上的摩擦行为及其生成的转移膜对于摩擦学领域的发展和应用具有重要的意义。

研究表明,MoS_2与金属表面之间的摩擦行为是一个复杂的过程,受到多种因素的影响。

例如,表面化学性质、压力、速度、温度和湿度等因素都会对摩擦行为产生不同的影响。

在实际工程应用中,需要结合实际情况进行优化设计,以达到最佳的润滑效果、摩擦性能和耐磨性能。

《LEO环境下MoS2-Ti固体润滑膜结构及其擦学性能的研究》范文

《LEO环境下MoS2-Ti固体润滑膜结构及其擦学性能的研究》篇一LEO环境下MoS2-Ti固体润滑膜结构及其摩擦学性能的研究一、引言在极端的太空环境下,机械零件与工具面临着摩擦、腐蚀及高温度等多种极端环境的影响。

在这样的条件下,发展耐久性强、抗摩擦、低损耗的润滑膜显得尤为关键。

本篇论文旨在研究LEO (低地球轨道)环境下MoS2-Ti固体润滑膜的结构及其摩擦学性能。

通过对该润滑膜的深入探索,以期为未来太空设备的润滑材料选择提供理论支持和实践指导。

二、MoS2-Ti固体润滑膜的制备与结构分析1. 制备方法MoS2-Ti固体润滑膜的制备采用先进的物理气相沉积(PVD)技术,结合热蒸发与溅射工艺,使MoS2和Ti在特定条件下共沉积于基材表面,形成一层均匀且致密的润滑膜。

2. 结构分析通过X射线衍射(XRD)和扫描电子显微镜(SEM)等手段对MoS2-Ti固体润滑膜进行结构分析。

实验结果显示,MoS2和Ti以一定的比例和晶型相互镶嵌,形成复合层状结构。

在SEM 显微镜下,该润滑膜呈现出高度致密且平整的表面形态。

三、LEO环境下润滑膜的摩擦学性能研究1. 实验方法在模拟LEO环境的条件下,对MoS2-Ti固体润滑膜进行摩擦磨损实验。

通过改变环境条件(如温度、湿度、氧气浓度等),观察并记录润滑膜在不同条件下的摩擦系数和磨损情况。

2. 实验结果及分析实验结果显示,在LEO环境下,MoS2-Ti固体润滑膜展现出优异的摩擦学性能。

其摩擦系数在大部分测试条件下均较低,并且保持稳定。

同时,润滑膜的耐磨性良好,在长时间的摩擦过程中,磨损量较小。

这主要归因于其独特的层状结构和较高的硬度。

四、讨论与展望通过对MoS2-Ti固体润滑膜的结构与摩擦学性能的研究,我们可以得出以下结论:该润滑膜在LEO环境下展现出良好的耐摩擦和抗磨损性能。

其层状结构和较高的硬度为其优良性能提供了保障。

此外,MoS2和Ti的共沉积也使得该润滑膜在化学稳定性方面具有较高的表现。

《2024年LEO环境下MoS2-Ti固体润滑膜结构及其擦学性能的研究》范文

《LEO环境下MoS2-Ti固体润滑膜结构及其擦学性能的研究》篇一LEO环境下MoS2-Ti固体润滑膜结构及其摩擦学性能的研究一、引言在航空航天、军事和高速运转机械等领域中,由于恶劣的极限环境和工作条件,材料的润滑与耐磨性能一直是关键性的技术问题。

尤其是在极端的低温(LEO环境,Low Earth Orbit)环境下,润滑材料需要具备出色的性能以应对高速运转和摩擦磨损的挑战。

本文以MoS2-Ti固体润滑膜为研究对象,对其在LEO环境下的结构特性及摩擦学性能进行了深入研究。

二、MoS2-Ti固体润滑膜的制备与结构分析1. 制备方法MoS2-Ti固体润滑膜的制备采用物理气相沉积法(PVD)或化学气相沉积法(CVD)等工艺,通过控制沉积温度、压力、时间等参数,实现MoS2和Ti的复合沉积,形成具有特定结构和性能的润滑膜。

2. 结构分析通过X射线衍射(XRD)、扫描电子显微镜(SEM)和透射电子显微镜(TEM)等手段,对MoS2-Ti固体润滑膜的微观结构进行观察和分析。

结果表明,MoS2与Ti在润滑膜中形成了稳定的复合结构,具有较高的硬度和良好的润滑性能。

三、LEO环境下MoS2-Ti固体润滑膜的摩擦学性能研究1. 摩擦系数与磨损率在LEO环境下,对MoS2-Ti固体润滑膜进行摩擦磨损试验,测量其摩擦系数和磨损率。

结果表明,MoS2-Ti润滑膜具有较低的摩擦系数和较小的磨损率,显示出优异的耐磨性能。

2. 润滑机制分析通过对摩擦表面进行观察和分析,发现MoS2-Ti固体润滑膜在LEO环境下表现出良好的自修复性能和润滑性能。

在摩擦过程中,MoS2层能够有效地减少金属与金属之间的直接接触,降低摩擦和磨损。

同时,Ti元素的存在增强了润滑膜的硬度和稳定性,提高了其耐磨损性能。

四、影响因素及优化策略1. 影响因素LEO环境下的温度、压力、气氛等条件对MoS2-Ti固体润滑膜的摩擦学性能产生影响。

随着温度的升高和压力的增大,润滑膜的摩擦系数和磨损率可能会发生变化。

《LEO环境下MoS2-Ti固体润滑膜结构及其擦学性能的研究》范文

《LEO环境下MoS2-Ti固体润滑膜结构及其擦学性能的研究》篇一LEO环境下MoS2-Ti固体润滑膜结构及其摩擦学性能的研究一、引言随着现代工业技术的飞速发展,润滑技术已成为许多领域中不可或缺的一部分。

在极端环境下,如LEO(低地球轨道)环境中,由于高速、高负荷和高温等条件的影响,润滑材料的选择和性能显得尤为重要。

MoS2-Ti固体润滑膜因其优异的润滑性能和稳定性,在LEO环境下具有广泛的应用前景。

本文旨在研究LEO环境下MoS2-Ti固体润滑膜的结构及其摩擦学性能,为实际应用提供理论依据。

二、MoS2-Ti固体润滑膜的制备与结构分析1. 制备方法MoS2-Ti固体润滑膜的制备采用物理气相沉积法(PVD)和化学气相沉积法(CVD)相结合的方法。

首先,在基底上制备出Ti薄膜,然后在其表面沉积MoS2。

通过控制沉积温度、压力和时间等参数,得到具有特定结构和性能的MoS2-Ti固体润滑膜。

2. 结构分析利用X射线衍射(XRD)和扫描电子显微镜(SEM)等手段,对MoS2-Ti固体润滑膜的微观结构进行分析。

结果表明,MoS2以层状结构存在,与Ti薄膜紧密结合,形成了一种复合润滑膜结构。

该结构具有较高的硬度和良好的耐磨性,能够在LEO环境下发挥良好的润滑作用。

三、LEO环境下MoS2-Ti固体润滑膜的摩擦学性能研究1. 摩擦系数与磨损率在LEO环境下,对MoS2-Ti固体润滑膜进行摩擦学性能测试。

结果表明,该润滑膜具有较低的摩擦系数和磨损率。

这主要得益于其独特的层状结构和良好的硬度、耐磨性。

此外,MoS2的层状结构在摩擦过程中能够有效地吸附和分散摩擦热,进一步降低了摩擦系数和磨损率。

2. 润滑性能的稳定性在LEO环境下的长时间摩擦过程中,MoS2-Ti固体润滑膜表现出良好的润滑性能稳定性。

这主要归因于其与基底的紧密结合以及MoS2的优异润滑性能。

此外,Ti薄膜的存在也有助于提高润滑膜的耐热性和抗氧化性,使其在LEO环境中能够长期稳定地发挥润滑作用。

《2024年度电刷镀纳米MoS2-Cu基复合涂层导电与真空摩擦磨损性能》范文

《电刷镀纳米MoS2-Cu基复合涂层导电与真空摩擦磨损性能》篇一电刷镀纳米MoS2-Cu基复合涂层导电与真空摩擦磨损性能一、引言随着现代工业技术的快速发展,对于材料表面性能的要求越来越高。

电刷镀技术因其独特的优势,如操作简便、成本低廉、可实现局部修复等,被广泛应用于材料表面处理。

近年来,纳米复合涂层因其优异的物理和化学性能,在许多领域得到了广泛关注。

本篇论文旨在研究电刷镀纳米MoS2/Cu基复合涂层的导电性能及在真空环境下的摩擦磨损性能。

二、实验材料与方法本实验选用的电刷镀溶液包含纳米MoS2颗粒和铜基溶液。

采用电刷镀技术,在特定基材表面制备出纳米MoS2/Cu基复合涂层。

通过对涂层进行显微结构分析、导电性能测试、以及在真空环境下的摩擦磨损实验,研究其性能表现。

三、实验结果与分析1. 显微结构分析通过扫描电子显微镜(SEM)观察,我们发现纳米MoS2颗粒均匀地分布在Cu基体中,形成了致密的复合涂层。

这种结构有助于提高涂层的物理和化学性能。

2. 导电性能研究实验结果表明,纳米MoS2的加入显著提高了涂层的导电性能。

这主要是由于纳米MoS2的导电性能优于Cu基体,且其纳米级尺寸使得电子在涂层中的传输更加顺畅。

此外,涂层的导电性能还与其微观结构密切相关。

3. 真空摩擦磨损性能研究在真空环境下,纳米MoS2/Cu基复合涂层表现出优异的摩擦磨损性能。

这主要归因于纳米MoS2的润滑作用以及Cu基体的支撑作用。

在摩擦过程中,纳米MoS2颗粒能够有效地减少摩擦系数,降低磨损率。

同时,Cu基体为涂层提供了良好的附着力和韧性,使得涂层在摩擦过程中不易脱落。

四、讨论与展望本实验研究了电刷镀纳米MoS2/Cu基复合涂层的导电与真空摩擦磨损性能。

实验结果表明,该涂层具有优异的导电性能和真空摩擦磨损性能,可广泛应用于电气、机械等领域。

然而,仍需进一步研究涂层的制备工艺、性能优化以及在实际应用中的表现。

此外,对于涂层的耐腐蚀性、热稳定性等性能也有待进一步探讨。

《LEO环境下MoS2-Ti固体润滑膜结构及其擦学性能的研究》

《LEO环境下MoS2-Ti固体润滑膜结构及其擦学性能的研究》篇一LEO环境下MoS2-Ti固体润滑膜结构及其摩擦学性能的研究一、引言在极限环境下的摩擦与磨损问题一直是科研领域的重要课题。

尤其在高真空、高辐射的LEO(低地球轨道)环境下,材料表面的润滑问题显得尤为重要。

MoS2-Ti固体润滑膜作为一种新型的润滑材料,具有优异的润滑性能和稳定性,被广泛应用于航空航天、机械制造等领域。

本文将针对LEO环境下MoS2-Ti固体润滑膜的结构及其摩擦学性能进行研究,以期为相关领域的应用提供理论支持。

二、MoS2-Ti固体润滑膜的结构特性MoS2-Ti固体润滑膜是一种由MoS2和Ti元素组成的复合材料,其结构特点主要表现在以下几个方面:1. 成分构成:MoS2-Ti固体润滑膜主要由二硫化钼(MoS2)和钛(Ti)元素构成,其中MoS2具有层状结构,具有较好的润滑性能;Ti元素则提供了较高的硬度和强度。

2. 微观结构:MoS2-Ti固体润滑膜的微观结构呈现出均匀、致密的特性,这有利于提高润滑膜的力学性能和摩擦学性能。

3. 稳定性:在LEO环境下,MoS2-Ti固体润滑膜表现出良好的化学稳定性和热稳定性,能够抵御高真空、高辐射等极端条件的影响。

三、LEO环境下MoS2-Ti固体润滑膜的摩擦学性能研究在LEO环境下,MoS2-Ti固体润滑膜的摩擦学性能主要表现在以下几个方面:1. 摩擦系数:在LEO环境下,MoS2-Ti固体润滑膜的摩擦系数较低,具有良好的减摩性能。

这主要得益于其层状结构和均匀的微观结构,使得润滑膜在摩擦过程中能够有效地降低摩擦力。

2. 耐磨性:MoS2-Ti固体润滑膜具有较高的耐磨性,能够在长时间的高负荷、高速度摩擦条件下保持较低的磨损率。

这主要归因于其良好的硬度和强度,以及在摩擦过程中能够形成稳定的润滑膜。

3. 抗辐射性能:在LEO环境的高辐射条件下,MoS2-Ti固体润滑膜表现出良好的抗辐射性能。

《电刷镀纳米MoS2-Cu基复合涂层导电与真空摩擦磨损性能》范文

《电刷镀纳米MoS2-Cu基复合涂层导电与真空摩擦磨损性能》篇一电刷镀纳米MoS2-Cu基复合涂层导电与真空摩擦磨损性能一、引言电刷镀技术作为一项表面工程技术,因其独特性和高效率被广泛应用于制造工业的表面处理领域。

该技术以独特的复合涂层和强大的导电性特点著称。

近期,MoS2(二硫化钼)材料由于其独特的层状结构和优良的摩擦学特性受到了极大的关注。

结合电刷镀技术,将纳米MoS2与Cu基复合,形成涂层,不仅能够提高导电性能,还能在真空环境下展现出优异的摩擦磨损性能。

本文将重点研究这种复合涂层的导电性和真空摩擦磨损性能。

二、纳米MoS2/Cu基复合涂层的制备纳米MoS2/Cu基复合涂层的制备采用电刷镀技术。

电刷镀过程中,以MoS2纳米粒子与铜离子(Cu+)为主要成分的复合电镀液作为电镀材料,通过特定的电极设计及工艺参数控制,将涂层均匀地镀在目标材料表面。

在电镀过程中,通过调节电流、电镀时间等参数,可以控制涂层的厚度和组成比例。

三、复合涂层的导电性能研究对于复合涂层的导电性能研究,我们主要从以下几个方面进行:1. 电阻率测试:通过四探针法测量涂层的电阻率,分析MoS2纳米粒子的含量对涂层电阻率的影响。

2. 微观结构分析:利用扫描电子显微镜(SEM)和透射电子显微镜(TEM)观察涂层的微观结构,了解纳米粒子在涂层中的分布情况。

3. 载流子迁移率研究:通过霍尔效应等实验手段研究涂层中的载流子迁移率,分析其导电机制。

四、复合涂层的真空摩擦磨损性能研究对于复合涂层的真空摩擦磨损性能研究,我们主要进行了以下实验和讨论:1. 真空环境下的摩擦磨损测试:通过在不同真空中度的环境中进行摩擦磨损测试,评估涂层在真空环境下的耐磨性能。

2. 磨损形貌分析:利用光学显微镜和SEM观察磨损后的形貌,分析磨损机理。

3. 摩擦系数分析:记录不同真空环境下摩擦系数变化,探讨纳米MoS2的润滑作用及影响机制。

五、实验结果与讨论通过对实验结果的分析和讨论,我们得出以下结论:1. 纳米MoS2的加入显著降低了涂层的电阻率,提高了其导电性能。

纳米MoS_2的摩擦学特性

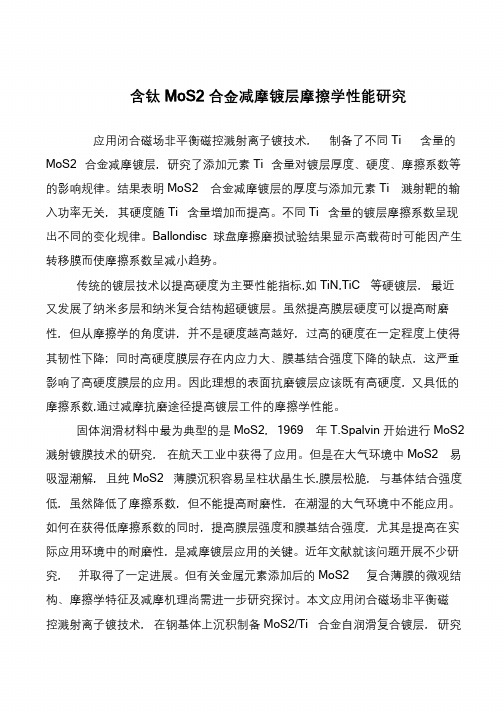

纳米MoS 2的摩擦学特性于旭光(北京矿冶研究总院,北京 100044) 摘 要:采用EDS 分析磨痕表面元素的化学状态,扫描电子显微镜观察磨痕表面形貌,在MS 2800A 四球摩擦磨损实验机上考察MoS 2纳米材料作为润滑油添加剂的摩擦学特性。

通过对刚球磨斑直径、PB 值的变化分析MoS 2纳米材料的形貌、添加剂含量对润滑油摩擦性能的影响。

结果表明,MoS 2纳米颗粒具有好的减磨性能和极压性能,MoS 2纳米纤维对增加极压性能影响不大。

随着添加剂含量的增加,润滑油的减磨性降低,极压性提高。

纳米MoS 2对摩擦副的减磨和极压性能改善的原因是由于其吸附于摩擦副表面,在摩擦过程中,纳米MoS 2分解,生成含Mo 的氧化膜,起到改善摩擦学性能的作用。

关键词:无机非金属材料;MoS 2;纳米材料;润滑油添加剂;摩擦学特性中图分类号:TG115158 文献标识码:A 文章编号:1001-0211(2006)04-0005-04收稿日期:2006-04-26作者简介:于旭光(1967-),男,内蒙古赤峰市人,工程师,博士,主要从事新型金属材料的开发与研究。

纳米微粒作为润滑剂或润滑油添加剂表现出优良的摩擦学特性[1-6],业已发现,许多纳米微粒具有优异的自润滑特性和超低摩擦特性,能够显著改善某些表面涂层的摩擦磨损性能,同时在较宽的温度范围内表现出良好的减摩和抗磨作用,在常温至中等高温范围内的连续润滑方面具有潜在的应用价值。

目前对纳米MoS 2摩擦学特性的研究比较多[7],可以通过多种方法获得纳米MoS 2,由不同方法得到的MoS 2纳米颗粒的形态特征和性能等也存在明显差异。

研究采用热分解法制备的不同形态的纳米MoS 2的摩擦学性能,考察纳米材料形态及添加量对润滑油摩擦性能的影响,并探讨其作用机理。

1 实验方法摩擦磨损试验在MS -800A 四球摩擦磨损实验机上进行,以不同的载荷进行试验。

试件为GCr15标准轴承钢球,直径为<1217mm ,硬度为59~61HRC 。

《2024年LEO环境下MoS2-Ti固体润滑膜结构及其擦学性能的研究》范文

《LEO环境下MoS2-Ti固体润滑膜结构及其擦学性能的研究》篇一LEO环境下MoS2-Ti固体润滑膜结构及其摩擦学性能的研究一、引言在航空航天、医疗以及高速运动的机械领域中,摩擦与润滑的性能决定了各部件的使用寿命及效率。

尤其是针对低地球轨道(LEO)环境下设备运行的环境特性,研发适用于此环境的润滑材料和结构显得尤为重要。

二硫化钼(MoS2)和钛(Ti)的复合固体润滑膜因其独特的物理和化学性质,在LEO环境下展现出良好的润滑效果和耐磨性能。

本文旨在研究LEO环境下MoS2-Ti固体润滑膜的结构特点及其摩擦学性能。

二、MoS2-Ti固体润滑膜的制备与结构1. 制备方法MoS2-Ti固体润滑膜的制备采用物理气相沉积(PVD)法或化学气相沉积(CVD)法,这些方法能够确保在表面形成均匀、致密的润滑膜。

在适当的温度和压力条件下,MoS2和Ti的前驱体材料在基材表面反应或沉积,形成所需的润滑膜。

2. 结构特点MoS2-Ti固体润滑膜具有层状结构,其中MoS2层提供主要的润滑性能,而Ti层则增强了润滑膜的附着力和稳定性。

这种结构使得润滑膜在LEO环境下具有优异的润滑效果和耐磨性能。

三、摩擦学性能研究1. 实验方法采用摩擦磨损试验机对MoS2-Ti固体润滑膜的摩擦学性能进行测试。

在LEO环境模拟条件下,通过改变载荷、速度和温度等参数,观察润滑膜的摩擦系数、磨损率等性能指标的变化。

2. 结果分析实验结果表明,MoS2-Ti固体润滑膜在LEO环境下表现出良好的摩擦学性能。

其摩擦系数较低,磨损率较小,且在高温、高速等恶劣环境下仍能保持稳定的润滑效果。

这主要得益于其独特的层状结构和优良的物理、化学性质。

四、影响因素及优化策略1. 影响因素MoS2-Ti固体润滑膜的摩擦学性能受制备工艺、膜层厚度、基材材质等因素的影响。

此外,LEO环境中的辐射、温度和化学成分等因素也可能对润滑膜的性能产生影响。

2. 优化策略针对影响因素,可以采取以下优化策略:优化制备工艺,如调整沉积温度、压力和前驱体材料的比例等;控制膜层厚度,使其在保证润滑效果的同时,降低磨损率;选用适合的基材材质,以提高润滑膜的附着力和稳定性;此外,还可以通过表面处理等方法,提高MoS2-Ti固体润滑膜在LEO环境中的耐辐射、耐高温和耐化学腐蚀性能。

《LEO环境下MoS2-Ti固体润滑膜结构及其擦学性能的研究》

《LEO环境下MoS2-Ti固体润滑膜结构及其擦学性能的研究》篇一LEO环境下MoS2-Ti固体润滑膜结构及其摩擦学性能的研究一、引言随着科技的进步,太空环境下的材料性能研究变得日益重要。

在LEO(低地球轨道)环境下,由于高真空、高辐射和微重力等特殊条件,空间设备及零部件的润滑问题变得尤为突出。

MoS2-Ti固体润滑膜作为一种新型的润滑材料,具有优异的润滑性能和稳定性,在LEO环境下具有广阔的应用前景。

本文旨在研究LEO环境下MoS2-Ti固体润滑膜的结构及其摩擦学性能,为该材料在空间环境下的应用提供理论依据。

二、MoS2-Ti固体润滑膜的制备与结构MoS2-Ti固体润滑膜的制备过程主要包括基底处理、镀膜和后处理等步骤。

首先,对基底进行清洗和预处理,以提高基底与润滑膜的结合力。

然后,通过物理气相沉积或化学气相沉积等方法,将MoS2和Ti元素以一定比例混合并沉积在基底上,形成润滑膜。

最后,对润滑膜进行后处理,以提高其性能稳定性。

MoS2-Ti固体润滑膜具有层状结构,其中MoS2层和Ti层交替排列。

这种结构使得润滑膜具有优异的润滑性能和机械强度。

在LEO环境下,这种结构能够有效地抵抗辐射损伤和化学腐蚀,保持润滑性能的稳定性。

三、LEO环境下MoS2-Ti固体润滑膜的摩擦学性能在LEO环境下,MoS2-Ti固体润滑膜的摩擦学性能受到多种因素的影响,包括温度、载荷、速度、辐射等。

研究表明,MoS2-Ti固体润滑膜在LEO环境下的摩擦系数较低,具有较好的减摩性能。

此外,该润滑膜还具有较高的承载能力和抗磨损性能,能够在高载荷和高速度条件下保持稳定的润滑性能。

在高温和辐射条件下,MoS2-Ti固体润滑膜的性能会受到一定程度的影响。

然而,由于其具有优异的稳定性和抗辐射性能,使得该润滑膜在LEO环境下的性能损失较小。

此外,通过优化制备工艺和调整膜层结构,可以进一步提高MoS2-Ti固体润滑膜在LEO环境下的摩擦学性能。

《LEO环境下MoS2-Ti固体润滑膜结构及其擦学性能的研究》范文

《LEO环境下MoS2-Ti固体润滑膜结构及其擦学性能的研究》篇一LEO环境下MoS2-Ti固体润滑膜结构及其摩擦学性能的研究一、引言随着空间科技的不断发展,月球和其他天体探测器的应用越来越广泛。

在这些应用中,润滑技术的重要性日益凸显。

特别是对于月球环境(LEO,即低地球轨道环境)下的润滑材料,其性能的稳定性和可靠性直接关系到探测器的正常运行和寿命。

MoS2-Ti固体润滑膜因其优异的润滑性能和良好的稳定性,在空间润滑领域具有巨大的应用潜力。

本文将针对LEO环境下MoS2-Ti固体润滑膜的结构特性及其摩擦学性能进行研究。

二、MoS2-Ti固体润滑膜的制备与结构分析1. 制备方法MoS2-Ti固体润滑膜的制备主要采用物理气相沉积法(PVD)或化学气相沉积法(CVD)。

这两种方法均能实现MoS2和Ti的均匀混合和沉积,形成具有特定结构和性能的润滑膜。

2. 结构分析通过扫描电子显微镜(SEM)、透射电子显微镜(TEM)和X射线衍射(XRD)等手段,对MoS2-Ti固体润滑膜的微观结构进行观察和分析。

结果表明,MoS2与Ti在润滑膜中形成了稳定的复合结构,具有较高的硬度和良好的耐磨性。

三、LEO环境下MoS2-Ti润滑膜的摩擦学性能研究1. 摩擦系数在LEO环境下,对MoS2-Ti润滑膜进行摩擦试验,观察其摩擦系数的变化。

结果表明,MoS2-Ti润滑膜在初始阶段具有较低的摩擦系数,随着摩擦过程的进行,摩擦系数逐渐稳定,显示出良好的润滑性能。

2. 耐磨性通过磨损试验,评估MoS2-Ti润滑膜的耐磨性能。

结果表明,该润滑膜在LEO环境下具有较高的耐磨性,能够有效地减少磨损和摩擦损伤。

3. 润滑膜的稳定性在LEO环境的辐射、温度等条件下,对MoS2-Ti润滑膜的稳定性进行测试。

结果表明,该润滑膜具有良好的稳定性,能够在LEO环境下长期保持其润滑性能。

四、结论通过对LEO环境下MoS2-Ti固体润滑膜的结构及其摩擦学性能的研究,我们发现该润滑膜具有优异的润滑性能、良好的稳定性和较高的耐磨性。

磁控溅射MoS2-W复合薄膜的微结构与摩擦学性能研究

书山有路勤为径,学海无涯苦作舟磁控溅射MoS2/W 复合薄膜的微结构与摩擦学性能研究采用磁控溅射法, 用纯MoS2/ W 双靶在模具钢Cr12 和硅基片上溅射MoS2/ W 复合纳米薄膜, 通过X 射线衍射仪、能谱仪、扫描电子显微镜对薄膜的成分和结构进行分析。

采用UMT- 2 型微摩擦磨损试验机在大气( 相对湿度30%~ 45% ) 和室温( 20~ 25􀀁 ) 环境下评价薄膜的摩擦磨损性能。

结果表明: MoS2/W 复合薄膜组织致密, 主要生长晶向为( 002) 晶向, 摩擦因数低, 摩擦学性能优于纯MoS2 膜, 且耐磨寿命高、摩擦稳定性好、承载能力大。

具有层状结构的MoS2、WS2、MoSe2、NbSe2 等过渡族金属硫硒化物因摩擦因数极低、润滑性能好, 是一类优异的真空固体润滑材料而被广泛应用。

但MoS2、WS2 等在大气中却容易氧化失效, 在潮湿环境气氛下摩擦学性能相对恶化, 对气氛十分敏感。

因此研究在大气环境下充分发挥其优异的润滑性能, 提高耐磨性、降低其对环境的敏感性显得尤为重要。

研究表明, 与金属共溅射制备复合薄膜可显著改善其在大气条件下的摩擦磨损性能。

赖德明等共溅射制备的WS2/ Ag 非晶态复和薄膜, 由于Ag 弥散分布于WS2 薄膜中, 增强了薄膜的致密性,使薄膜在大气中尤其在潮湿空气中抗磨损性能有了很大提高。

李永良等制备的MoS2/Ti 共溅射薄膜, 提高了薄膜的硬度及薄膜耐磨寿命, 对磨屑的产生起到了抑制作用, 并且有利于转移膜形成, 改善了钢基体的摩擦学性能。

张晓化等制备的MoS2/ Ti 磁共溅射薄膜, 采用合理的溅射工艺, 使得复合薄膜结构更加致密, 具有较好的微动疲劳性能和摩擦学性能。

但MoS2/W 复合薄膜却鲜有研究。

为了提高MoS2 固体润滑薄膜在大气条件下, 尤其在潮湿气氛环境中的使用寿命, 增强抗磨损能力, 本文选用固体润。

《LEO环境下MoS2-Ti固体润滑膜结构及其擦学性能的研究》

《LEO环境下MoS2-Ti固体润滑膜结构及其擦学性能的研究》篇一LEO环境下MoS2-Ti固体润滑膜结构及其摩擦学性能的研究一、引言随着现代工业技术的飞速发展,润滑技术已成为许多领域中不可或缺的一部分。

在极端环境下,如LEO(低地球轨道)环境中,由于温度变化大、辐射强烈等因素,润滑材料的性能面临着严峻的挑战。

MoS2-Ti固体润滑膜作为一种新型的润滑材料,其优异的润滑性能和稳定性使其在LEO环境下具有广泛的应用前景。

本文将研究MoS2-Ti固体润滑膜的结构特性及其在LEO环境下的摩擦学性能。

二、MoS2-Ti固体润滑膜的结构特性MoS2-Ti固体润滑膜是一种由MoS2和Ti组成的复合材料。

其中,MoS2具有良好的自润滑性和耐腐蚀性,而Ti则具有良好的耐磨性和较高的硬度。

因此,通过适当的制备工艺,我们可以将这两种材料结合起来,形成具有优异性能的固体润滑膜。

MoS2-Ti固体润滑膜的微观结构对于其性能至关重要。

研究表明,该润滑膜的微观结构表现为多层MoS2和Ti颗粒紧密结合,形成了网状结构。

这种结构不仅有利于提高润滑膜的强度和硬度,同时也为其在摩擦过程中提供了良好的润滑性能。

三、LEO环境对MoS2-Ti固体润滑膜的影响LEO环境具有高真空、低气压、温度变化大、辐射强烈等特点,这对润滑材料的性能提出了更高的要求。

MoS2-Ti固体润滑膜在LEO环境中,由于受到辐射和温度变化的影响,其结构可能会发生变化,从而影响其摩擦学性能。

四、MoS2-Ti固体润滑膜的摩擦学性能研究为了研究MoS2-Ti固体润滑膜在LEO环境下的摩擦学性能,我们采用了多种实验方法,包括摩擦试验机实验和摩擦磨损试验等。

通过这些实验,我们可以了解到该润滑膜在不同条件下的摩擦系数、磨损率等关键参数。

实验结果表明,MoS2-Ti固体润滑膜在LEO环境下具有优异的摩擦学性能。

其摩擦系数较低,磨损率较小,这表明该润滑膜在高温、高辐射等极端环境下仍能保持良好的润滑性能。

含钛MoS2合金减摩镀层摩擦学性能研究

书山有路勤为径,学海无涯苦作舟含钛MoS2 合金减摩镀层摩擦学性能研究应用闭合磁场非平衡磁控溅射离子镀技术, 制备了不同Ti 含量的MoS2 合金减摩镀层, 研究了添加元素Ti 含量对镀层厚度、硬度、摩擦系数等的影响规律。

结果表明MoS2 合金减摩镀层的厚度与添加元素Ti 溅射靶的输入功率无关, 其硬度随Ti 含量增加而提高。

不同Ti 含量的镀层摩擦系数呈现出不同的变化规律。

Ballondisc 球盘摩擦磨损试验结果显示高载荷时可能因产生转移膜而使摩擦系数呈减小趋势。

传统的镀层技术以提高硬度为主要性能指标,如TiN,TiC 等硬镀层, 最近又发展了纳米多层和纳米复合结构超硬镀层。

虽然提高膜层硬度可以提高耐磨性, 但从摩擦学的角度讲, 并不是硬度越高越好, 过高的硬度在一定程度上使得其韧性下降; 同时高硬度膜层存在内应力大、膜基结合强度下降的缺点, 这严重影响了高硬度膜层的应用。

因此理想的表面抗磨镀层应该既有高硬度, 又具低的摩擦系数,通过减摩抗磨途径提高镀层工件的摩擦学性能。

固体润滑材料中最为典型的是MoS2, 1969 年T.Spalvin 开始进行MoS2 溅射镀膜技术的研究, 在航天工业中获得了应用。

但是在大气环境中MoS2 易吸湿潮解, 且纯MoS2 薄膜沉积容易呈柱状晶生长,膜层松脆, 与基体结合强度低, 虽然降低了摩擦系数, 但不能提高耐磨性, 在潮湿的大气环境中不能应用。

如何在获得低摩擦系数的同时, 提高膜层强度和膜基结合强度, 尤其是提高在实际应用环境中的耐磨性, 是减摩镀层应用的关键。

近年文献就该问题开展不少研究, 并取得了一定进展。

但有关金属元素添加后的MoS2 复合薄膜的微观结构、摩擦学特征及减摩机理尚需进一步研究探讨。

本文应用闭合磁场非平衡磁控溅射离子镀技术, 在钢基体上沉积制备MoS2/Ti 合金自润滑复合镀层, 研究。

《LEO环境下MoS2-Ti固体润滑膜结构及其擦学性能的研究》范文

《LEO环境下MoS2-Ti固体润滑膜结构及其擦学性能的研究》篇一LEO环境下MoS2-Ti固体润滑膜结构及其摩擦学性能的研究一、引言在当前的工业科技高速发展的背景下,极端环境的设备摩擦学性能对于保证设备正常稳定运行至关重要。

其中,LEO(低地球轨道)环境因其特有的高真空、高辐射、高温度梯度等特点,对设备润滑材料提出了更高的要求。

MoS2-Ti固体润滑膜因其优异的润滑性能和良好的稳定性,被广泛应用于空间环境中。

本文将重点研究LEO环境下MoS2-Ti固体润滑膜的结构特点及其摩擦学性能。

二、MoS2-Ti固体润滑膜的结构特性MoS2-Ti固体润滑膜是一种由MoS2和Ti元素组成的复合材料,其结构特点主要表现在以下几个方面:首先,MoS2具有层状结构,每一层内Mo原子与S原子通过共价键结合,层间则通过较弱的范德华力连接。

这种结构使得MoS2具有良好的润滑性能和较低的摩擦系数。

而Ti元素则以其良好的机械性能和热稳定性,与MoS2形成稳定的复合结构。

其次,MoS2-Ti固体润滑膜的制备过程中,Ti元素通过一定的方法渗入MoS2层间或表面,形成一种新的固态润滑结构。

这种结构在保持了MoS2良好润滑性能的同时,还增强了材料的机械强度和热稳定性。

三、LEO环境下MoS2-Ti固体润滑膜的摩擦学性能在LEO环境下,MoS2-Ti固体润滑膜的摩擦学性能表现出以下特点:首先,由于LEO环境的高真空和高辐射特性,传统的液体或油脂类润滑材料无法使用。

而MoS2-Ti固体润滑膜因其固态特性,能够在高真空环境下保持稳定的润滑性能。

其次,MoS2-Ti固体润滑膜在LEO环境中的摩擦系数较低,能够有效降低设备的磨损和能耗。

同时,其良好的热稳定性使其在LEO环境的高温梯度下仍能保持良好的润滑性能。

此外,MoS2-Ti固体润滑膜在摩擦过程中能形成一种转移膜或边界润滑膜,进一步增强其润滑效果。

这种润滑膜能够有效地隔离摩擦表面,减少直接接触和磨损。

《2024年电刷镀纳米MoS2-Cu基复合涂层导电与真空摩擦磨损性能》范文

《电刷镀纳米MoS2-Cu基复合涂层导电与真空摩擦磨损性能》篇一电刷镀纳米MoS2-Cu基复合涂层导电与真空摩擦磨损性能一、引言随着现代工业技术的快速发展,材料表面涂层技术日益受到重视。

电刷镀技术作为一种重要的表面处理技术,其通过在基体表面沉积一层具有特定性能的涂层,能够有效提升材料的表面性能。

纳米MoS2/Cu基复合涂层以其独特的物理和化学性质,在导电、润滑以及抗磨损方面展现出优异性能。

本文将针对电刷镀纳米MoS2/Cu基复合涂层的导电性能和真空摩擦磨损性能进行深入研究。

二、电刷镀纳米MoS2/Cu基复合涂层的制备电刷镀技术是一种通过电化学方法在导体表面沉积金属或合金的技术。

在制备纳米MoS2/Cu基复合涂层时,首先需将基体进行预处理,然后通过电刷镀方法将含有纳米MoS2的铜基合金镀液均匀涂布在基体表面。

在一定的电流和电压作用下,镀液中的金属离子被还原并沉积在基体上,形成一层具有特定厚度的复合涂层。

三、导电性能研究纳米MoS2/Cu基复合涂层的导电性能主要取决于涂层中金属铜的含量以及纳米MoS2的分布情况。

通过实验测试发现,当涂层中金属铜的含量适中时,其导电性能最佳。

此外,纳米MoS2的加入能够有效提高涂层的导电稳定性,降低电阻率。

这主要是由于纳米MoS2具有较高的电子迁移率和良好的导电性,能够在涂层中形成导电网络,从而提高涂层的导电性能。

四、真空摩擦磨损性能研究在真空环境下,纳米MoS2/Cu基复合涂层表现出优异的摩擦磨损性能。

这主要归因于纳米MoS2的润滑作用和铜基体的支撑作用。

纳米MoS2具有良好的润滑性能,能够在摩擦过程中形成一层稳定的润滑膜,降低摩擦系数和磨损率。

同时,铜基体具有良好的塑性和韧性,能够在一定程度上吸收和分散摩擦过程中的能量,从而减少涂层的磨损。

五、结论通过对电刷镀纳米MoS2/Cu基复合涂层的导电与真空摩擦磨损性能进行研究,我们发现该涂层具有优异的导电性能和真空摩擦磨损性能。

《2024年LEO环境下MoS2-Ti固体润滑膜结构及其擦学性能的研究》范文

《LEO环境下MoS2-Ti固体润滑膜结构及其擦学性能的研究》篇一LEO环境下MoS2-Ti固体润滑膜结构及其摩擦学性能的研究一、引言在过去的几十年里,随着科技的飞速发展,特别是空间技术的不断进步,对于材料在极端环境下的性能要求越来越高。

特别是对于润滑材料,其在低地球轨道(LEO)环境下的性能显得尤为重要。

MoS2-Ti固体润滑膜作为一种新型的润滑材料,具有优异的润滑性能和稳定性,因此,对其在LEO环境下的结构和摩擦学性能的研究显得尤为重要。

本文将针对LEO环境下MoS2-Ti固体润滑膜的结构及其摩擦学性能进行深入研究。

二、MoS2-Ti固体润滑膜的结构特性MoS2-Ti固体润滑膜是一种由MoS2和Ti元素组成的复合材料,其结构特性主要表现在以下几个方面:首先,MoS2-Ti固体润滑膜具有层状结构,这种结构使得其具有良好的润滑性能。

在层状结构中,MoS2层与Ti层交替排列,形成了一种特殊的复合结构。

这种结构使得润滑膜在受到外力作用时,能够有效地吸收和分散应力,从而提高其耐磨性能。

其次,MoS2-Ti固体润滑膜的化学稳定性较高。

在LEO环境下,由于存在辐射、高温等极端条件,要求润滑材料必须具有良好的化学稳定性。

MoS2-Ti固体润滑膜的化学成分使其在LEO环境下能够保持较好的稳定性,不易发生氧化、分解等反应。

三、LEO环境下MoS2-Ti固体润滑膜的摩擦学性能在LEO环境下,MoS2-Ti固体润滑膜的摩擦学性能主要表现在以下几个方面:首先,具有良好的减摩性能。

由于MoS2-Ti固体润滑膜的层状结构和MoS2的高润滑性,使得其在摩擦过程中能够有效地降低摩擦系数,减少摩擦热的产生。

其次,具有优异的耐磨性能。

MoS2-Ti固体润滑膜的特殊结构和化学稳定性使其在摩擦过程中不易磨损,能够保持较长的使用寿命。

此外,MoS2-Ti固体润滑膜还具有良好的抗辐射性能和高温稳定性。

在LEO环境下,由于存在辐射和高温度条件,要求润滑材料必须具有良好的抗辐射和高温稳定性。

《二硫化钼微纳复合物的制备及摩擦学性能研究》

《二硫化钼微纳复合物的制备及摩擦学性能研究》一、引言二硫化钼(MoS2)因其独特的层状结构和良好的物理化学性质,近年来在摩擦学领域中得到了广泛的应用。

然而,纯二硫化钼在摩擦过程中易发生磨损和氧化,限制了其在实际应用中的性能。

因此,研究二硫化钼微纳复合物的制备及其摩擦学性能,对于提高其应用性能具有重要意义。

本文旨在探讨二硫化钼微纳复合物的制备方法,并对其摩擦学性能进行深入研究。

二、二硫化钼微纳复合物的制备二硫化钼微纳复合物的制备主要采用化学气相沉积法(CVD)和物理气相沉积法(PVD)。

本文采用CVD法,通过在高温环境下将含硫气体与金属钼反应,生成二硫化钼薄膜。

同时,为进一步提高其性能,采用纳米添加剂与二硫化钼进行复合,得到二硫化钼微纳复合物。

制备过程主要包括以下步骤:1. 将反应基底置于高温反应区;2. 将含硫气体与金属钼的混合气体通入反应区;3. 通过高温下发生的化学反应,生成二硫化钼薄膜;4. 加入纳米添加剂,进行复合反应,得到二硫化钼微纳复合物。

三、摩擦学性能研究本部分主要对二硫化钼微纳复合物的摩擦学性能进行研究,包括摩擦系数、磨损率等指标的测试和分析。

1. 实验材料与设备实验材料包括二硫化钼微纳复合物、对摩材料等。

实验设备包括摩擦试验机、扫描电子显微镜(SEM)、X射线衍射仪等。

2. 实验方法与步骤(1)将二硫化钼微纳复合物与对摩材料进行配对,进行摩擦试验;(2)记录试验过程中的摩擦系数变化;(3)试验结束后,对摩擦后的试样进行SEM观察,分析磨损情况;(4)利用X射线衍射仪对试样进行物相分析。

3. 结果与讨论通过实验,我们得到了二硫化钼微纳复合物在不同条件下的摩擦系数和磨损率数据。

结果表明,二硫化钼微纳复合物具有较低的摩擦系数和较好的耐磨性能。

与纯二硫化钼相比,微纳复合物在摩擦过程中表现出更好的稳定性和抗磨损性能。

这主要归因于纳米添加剂的加入,改善了二硫化钼的力学性能和摩擦学性能。

此外,我们还发现,二硫化钼微纳复合物的摩擦学性能受温度、载荷等因素的影响较小,具有较好的适应性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关键词

机械擦涂,二硫化钼薄膜,固体润滑

Copyright © 2017 by authors and Hans Publishers Inc. This work is licensed under the Creative Commons Attribution International License (CC BY). /licenses/by/4.0/

1 2

School of Petrochemical Engineering, Lanzhou University of Technology, Lanzhou Gansu State Key Laboratory of Solid Lubrication, Lanzhou Institute of Chemical Physics, Chinese Academy of Sciences, Lanzhou Gansu 3 State Key Laboratory of Mechanical Transmissions, Chongqing University, Chongqing Received: May 12 , 2017; accepted: May 24 , 2017; published: May 27 , 2017

Material Sciences 材料科学, 2017, 7(3), 403-412 Published Online May 2017 in Hans. /journal/ms https:///10.12677/ms.2017.73054

2. 试样制备与试验方法

2.1. 试样制备

制备薄膜之前对基体不锈钢块(40 mm × 20 mm × 1.7 mm)采用丙酮/乙醇超声清洗(60 min)以除去其 表面的油污,再用 N2 吹干。将 MoS2 粉末放置到两块已处理的钢块之间,再将两钢块进行单向往复对磨 (2 Min),在下边钢块上形成 MoS2 薄膜(见图 1)。

杨保平 等

2 3

中国科学院兰州化学物理研究所固体润滑国家重点实验室,甘肃 兰州 重庆大学机械传动国家重点实验室,重庆

收稿日期:2017年5月12日;录用日期:2017年5月24日;发布日期:2017年5月27日

摘

要

MoS2作为一种润滑剂已被广泛应用和研究, 但是其在摩擦过程中界面微观结构的变化和摩擦机理相关性 很少报道。本文采用机械擦涂方式在不锈钢表面制备了MoS2固体润滑薄膜并考察了与GCr15球、Al2O3 球和Si3N4球的摩擦磨损性能。利用场发射扫描电镜(FE-SEM)和拉曼光谱仪(LABRAM HR 800)分别对薄 膜结构及其在摩擦过程中结构变化进行表征;利用往复式摩擦磨损试验机(MFT-R4000)、三维表面轮廓 仪(MicroXAM-3D)分别研究了薄膜摩擦磨损性能和磨损情况。结果表明:在三种不同对偶条件下所制备 的 MoS2 薄膜均表现出良好的润滑性能,降低接触表面的摩擦系数约 80% 左右 ( 涂覆前 µ~0.5 ,涂覆后 µ~0.1),同时有效减少不锈钢表面的磨损(5 N时降低18%左右,10 N时降低35%左右)。拉曼光谱证实 MoS2薄膜在摩擦力的作用下层状剥离形成磨屑和层间低剪切力是降低摩擦磨损的主要原因。

Open Access

1. 引言

MoS2 粉体早在上世纪 50 年代就被广泛用作固体润滑剂。H. Heshmat 等人[1]认为在摩擦过程中的准 流体行为是提高承载力,降低摩擦的关键。1997 年,R. Tenne 等人[2]在 Nature 报道了空心 MoS2 和 WS2 的摩擦学行为研究, 得到了 0.05 甚至更低的摩擦系数, 这种现象被归结为微米球类轴承的滚动润滑效应。 但是 Thomas Heine 等人[3]利用 Born-Oppenheimer 分子动力学模拟研究发现,在重载条件下,MoS2 纳米 管会被压垮成纳米碎片。他们进一步指出,球状 MoS2 抗压性能更差,更容易破裂成碎片,因此,微轴承 效应在高载下会失效。Gehan A. J. Amaratunga 等人[4]报道了一种类富勒状 MoS2 薄膜,这种薄膜不同于 传统的磁控溅射 MoS2 薄膜,在湿度低至 45%时摩擦系数低至 0.01,且比磁控溅射 MoS2 薄膜具有更长的 寿命。他们认为洋葱状的 MoS2 球笼结构具有更好的化学惰性,阻止了 MoS2 和水的氧化反应。近年来, MoS2 微观摩擦学机制被不断报道。Akira Miyamoto 等人[5]基于分子动力学模拟研究了 MoS2 层间的摩擦 学现象,结果证实层间库伦斥力和层间非共度接触是降低摩擦的主要原因,他们认为非共度可以使摩擦 力降低到 1%。 Moon J. Kim 等人[6]利用 TEM 原位观察了研究了 MoS2 晶体的摩擦情况, 在剪切力作用下, MoS2 晶体呈现层状剥离。 总的来说,MoS2 在不同情况下的摩擦学性能被广泛研究,但是对于近工况工作条件下的 MoS2 的研 究较少。常用的 MoS2 薄膜的制备方法有溅射[7] [8]、离子镀膜[9]和气相沉积[10] [11]等方法。前两种方 法制备的薄膜多为非晶纳米晶结构, 且纳米晶无序排列。 化学气相沉积法可以获得质量较高的 MoS2 薄膜,

Keywords

Mechanical Rubbing, MoS2 Film, Solid Lubricant

MoS2薄膜摩擦磨损性能及摩擦微观机制研究

杨保平1,薛

1

*

勇1,2,张

斌2,3*,强

力2,梁爱民2

兰州理工大学石油化工学院,甘肃 兰州

通讯作者。

文章引用: 杨保平, 薛勇, 张斌, 强力, 梁爱民. MoS2 薄膜摩擦磨损性能及摩擦微观机制研究[J]. 材料科学, 2017, 7(3): 403-412. https:///10.12677/ms.2017.73054

Investigation on the Friction-Wear Properties and Tribological Microscopic Mechanism of MoS2 Films

Baoping Yang1, Yong Xue1,2, Bin Zhang2,3*, Li Qiang2, Aimin Liang2

404

பைடு நூலகம்

杨保平 等

可是在金属表面获得大面积且力学性能良好的薄膜较为困难, 因此, 化学气相沉积法得到的 MoS2 薄膜多 用于微观纳观领域。 针对上述问题, 本文采用机械修饰方式在不锈钢表面制备了 MoS2 固体润滑薄膜。 这种方法的优势首 先在于不需要借助复杂的实验设备——用机械作用的方式(在两钢块之间加入 MoS2 粉末然后单向往复对 磨)使得 MoS2 粉末在平面上形成膜。其次,该方法制备的薄膜能很好的保持材料原有的结晶特性。而且 这种方法制备的 MoS2 薄膜不受样品制备面积的限制,且具有便捷、有效、快速、低成本的特征。文章着 重考察并阐述了 MoS2 薄膜与 GCr15 球、Al2O3 球和 Si3N4 球摩擦副的摩擦磨损性能,并对其在近工况条 件下的摩擦磨损机理进行了探讨。

2.2. 薄膜的表征

采用场发射扫面电镜 (FE-SEM , JSM-6701F , JEOL) 来分析薄膜的表面形貌。用激光拉曼光谱仪 (LABRAM HR 800)分析薄膜的键合结构,其中拉曼光谱的激发波长为 532 nm (2.3 eV),为了避免激光照 射样品时产生热效应,激光能量密度控制在 0.5 MW∙m2 。磨痕形貌与磨损体积由三维表面轮廓仪 (MicroXAM-3D)测定。试样的摩擦磨损性能用往复式摩擦磨损试验机(MFT-R4000)进行评价。测试对偶 件为 GCr15 球(ø = 5 mm)、Al2O3 球(ø = 5 mm)和 Si3N4 球(ø = 5 mm),测试条件是载荷 5 N、10 N,往复距 离为 5 mm,对应速度为 240 mm/min,测试湿度为 40%~45%,温度为室温(25℃~28℃)。

3. 结果与讨论

3.1. 薄膜结构分析

图 2(a)给出了机械修饰法在 201 不锈钢表面制备的 MoS2 薄膜的表面形貌,薄膜基本连续一致,呈片 状覆盖在金属表面(厚度约为 1 μm,且厚度可以通过擦涂次数来控制)。图 2(b)给出了所制备的 MoS2 薄膜 的拉曼光谱,从图中典型的一阶拉曼振动模式 E12g,A1g 的峰可以得知所制备的 MoS2 薄膜为多层膜[12] [13] (详细拉曼分析见 2.4 节)。图 2(c)给出了所制备的 MoS2 薄膜的 XRD 谱图,其中衍射角在 13 左右出 现的衍射峰对应于 MoS2 的(002)晶面,从所用粉末与所制薄膜 XRD 谱图可知,所制备 MoS2 薄膜很好的 保持材料原有的结晶特性。此外,与所用 MoS2 粉末相比擦涂成薄膜后(002)晶面对应的衍射峰半高宽增 加,根据 Hall-Scherrer 公式[14]可知,主要是由于擦涂过程使得 MoS2 晶粒尺寸变小。

th th th

Abstract

MoS2 has been widely used and thoroughly studied as a solid lubricant for a long time, but the research on relationship of the structure evolution and frictional mechanism are seldomly reported. In this paper, MoS2 solid lubricating films were prepared on the surface of stainless steel by mechanical rubbing. Then we used GCr15, Al2O3 and Si3N4 ball as couple pairs to investigate the friction and wear properties on a reciprocation tribo-tester (FMT-R4000), the loads for tests were 5 N and 10 N. Field emission scanning electron microscopy (FE-SEM) and Raman spectroscopy revealed the structure evolution of MoS2 during the course of friction. Three-dimensional surface profiler (MicroXAM-3D) was used to characterize the surface topography of wear tracks. The results indicated that the friction coefficient of stainless steel was reduced by 80% (before coating ~0.5 and after coating ~0.1), and the wear volume was reduced by 18%, 35% when the load was 5 N and 10 N, respectively. These excellent properties suggest that mechanical rubbing is an effective method for solid lubricating film preparation. In addition, Raman spectroscopy also confirmed that the layered peeling and interlayer low shear is the main reason to reduce friction and wear.