轻骨料混凝土性能的影响

轻骨料混凝土

轻骨料混凝土在建筑领域,材料的不断创新和发展始终是推动行业进步的重要力量。

轻骨料混凝土,作为一种具有独特性能和广泛应用前景的新型建筑材料,正逐渐受到人们的关注和青睐。

轻骨料混凝土,顾名思义,是指采用轻骨料替代普通骨料配制而成的混凝土。

那么,什么是轻骨料呢?常见的轻骨料有陶粒、页岩陶粒、粉煤灰陶粒、膨胀珍珠岩等。

这些轻骨料具有质轻、多孔的特点,使得轻骨料混凝土在重量上较普通混凝土大幅减轻。

与传统的普通混凝土相比,轻骨料混凝土具有诸多显著的优点。

首先就是其轻质的特性。

由于轻骨料本身的密度较小,使得轻骨料混凝土的干表观密度一般在 800 千克/立方米至 1950 千克/立方米之间,相比普通混凝土 2400 千克/立方米左右的干表观密度,轻骨料混凝土在减轻建筑物自重方面具有明显优势。

这对于高层建筑、大跨度结构等对自重较为敏感的建筑来说,意义重大。

减轻了自重,不仅可以降低基础造价,还能提高建筑物的抗震性能。

其次,轻骨料混凝土具有良好的保温隔热性能。

其多孔的结构能够有效地阻止热量的传递,使得建筑物在夏季能够保持凉爽,冬季能够减少热量散失,从而降低能源消耗,实现节能减排的目标。

在如今倡导绿色建筑、节能环保的大背景下,这一性能无疑使其具有广阔的市场前景。

再者,轻骨料混凝土的耐久性也较为出色。

由于轻骨料的多孔结构能够吸收和缓冲外界环境对混凝土的侵蚀作用,使得其抗渗性、抗冻性等耐久性指标优于普通混凝土。

这意味着在恶劣的环境条件下,轻骨料混凝土结构能够更长时间地保持良好的工作性能,减少维修和更换的成本。

在力学性能方面,虽然轻骨料混凝土的抗压强度相对普通混凝土可能略低,但通过合理的配合比设计和生产工艺控制,可以满足大多数工程的要求。

而且,其抗拉强度、抗剪强度等力学性能在某些情况下甚至优于普通混凝土。

轻骨料混凝土在实际工程中的应用非常广泛。

在住宅建筑中,可用于非承重的隔墙、楼板等部位,既能减轻自重,又能提高保温性能。

在桥梁工程中,可用于减轻桥梁上部结构的自重,增加桥梁的跨越能力。

轻骨料混凝土强度等级

轻骨料混凝土强度等级【原创实用版】目录1.轻骨料混凝土的定义和特点2.轻骨料混凝土强度等级的划分3.影响轻骨料混凝土强度的因素4.轻骨料混凝土在建筑行业中的应用5.轻骨料混凝土的发展前景正文一、轻骨料混凝土的定义和特点轻骨料混凝土,又称为轻混凝土,是指用轻砂、普通砂、陶粒、浮石等轻质骨料和水泥、水等原料制成的混凝土。

轻骨料混凝土具有以下特点:1.密度低:由于使用了轻质骨料,轻骨料混凝土的密度较低,通常在1500-2000kg/m之间,相较于普通混凝土密度较低。

2.强度适中:轻骨料混凝土的强度受轻质骨料的影响,通常在C15-C50 之间,适用于一些对强度要求不是很高的建筑结构。

3.耐久性好:轻骨料混凝土中的轻质骨料可以有效减轻混凝土内部的自重,减少裂缝的产生,提高混凝土的耐久性。

二、轻骨料混凝土强度等级的划分我国现行的《混凝土结构设计规范》(GB 50010-2010)将轻骨料混凝土分为以下几个强度等级:1.C15:抗压强度在 15MPa 以下的轻骨料混凝土;2.C20:抗压强度在 20MPa 以下的轻骨料混凝土;3.C25:抗压强度在 25MPa 以下的轻骨料混凝土;4.C30:抗压强度在 30MPa 以下的轻骨料混凝土;5.C35:抗压强度在 35MPa 以下的轻骨料混凝土;6.C40:抗压强度在 40MPa 以下的轻骨料混凝土;7.C45:抗压强度在 45MPa 以下的轻骨料混凝土;8.C50:抗压强度在 50MPa 以下的轻骨料混凝土。

三、影响轻骨料混凝土强度的因素影响轻骨料混凝土强度的因素主要有以下几点:1.轻骨料类型:不同类型的轻骨料对混凝土的强度影响不同,一般来说,陶粒、浮石等轻骨料强度较高,普通砂、石灰石等轻骨料强度较低。

2.轻骨料粒径:轻骨料粒径对混凝土强度影响较大,粒径过小或过大都会降低混凝土的强度。

一般来说,轻骨料粒径在 5-20mm 时,混凝土强度较高。

3.水泥强度等级:水泥强度等级对轻骨料混凝土强度影响较大,高强度等级水泥可以提高混凝土的强度。

lc5.0轻骨料混凝土找坡隔热层热工参数

lc5.0轻骨料混凝土找坡隔热层热工参数《lc5.0轻骨料混凝土找坡隔热层热工参数》在建筑工程中,隔热层是非常重要的一部分,它能够在很大程度上影响建筑物的保温效果。

而lc5.0轻骨料混凝土找坡隔热层作为一种新型的隔热材料,在隔热层的应用中备受关注。

在本文中,我们将从lc5.0轻骨料混凝土找坡隔热层的热工参数入手,深入探讨其对建筑保温效果的影响。

1. lc5.0轻骨料混凝土找坡隔热层的基本介绍lc5.0轻骨料混凝土找坡隔热层是一种新型的隔热材料,具有重量轻、导热系数低、抗压强度高等优点。

它由水泥、骨料、保温材料等组成,而且通过掺加一定比例的助剂使其下料、浇筑、抹灰等工艺性能得到提高,同时保证了材料的保温、隔热效果。

2. lc5.0轻骨料混凝土找坡隔热层的热工参数lc5.0轻骨料混凝土找坡隔热层的热工参数是评价其保温效果的重要指标。

常用的热工参数包括导热系数、比热容和导热率。

其中,导热系数是材料导热性能的重要指标,lc5.0轻骨料混凝土找坡隔热层的导热系数通常在0.07-0.08W/(m·K)之间,比热容在1000-1300J/(kg·K)之间。

这些参数决定了lc5.0轻骨料混凝土找坡隔热层在建筑保温中的热工性能。

3. lc5.0轻骨料混凝土找坡隔热层的影响因素lc5.0轻骨料混凝土找坡隔热层的热工参数受到多种因素的影响,比如材料的密度、成分、加工工艺等。

其中,密度是影响导热系数和比热容的重要因素之一。

通常来说,密度越大,导热系数就越小,保温性能就越好。

在实际应用中,需要根据具体情况选择合适的lc5.0轻骨料混凝土找坡隔热层密度,以达到最佳的保温效果。

4. 个人观点和理解作为建筑隔热材料的一种,lc5.0轻骨料混凝土找坡隔热层在保温效果方面具有明显的优势。

它的热工参数表现出了较低的导热系数和较大的比热容,从而能够有效地减少建筑物的热传导,提高建筑物的保温性能,降低能耗。

其轻质的特点也给施工带来了便利。

超高层建筑用轻骨料混凝土应用技术规程

超高层建筑用轻骨料混凝土应用技术规程1.引言1.1 概述概述部分的内容可以从以下几个方面进行叙述:1. 轻骨料混凝土的概念和特点:概述轻骨料混凝土的定义和其与传统混凝土的区别。

轻骨料混凝土是一种以轻骨料替代部分或全部传统骨料制备而成的混凝土,其相对密度较低,具有较轻的重量和优异的隔热性能。

由于其独特的物理性质,轻骨料混凝土在超高层建筑领域具有广泛的应用前景。

2. 超高层建筑对轻骨料混凝土的需求背景:介绍目前超高层建筑发展的趋势和对建筑材料的要求。

随着城市化进程的加快,超高层建筑在城市中日益增多。

然而,传统混凝土由于其重量和热性能等方面的限制,不足以满足超高层建筑对建筑材料的要求。

轻骨料混凝土在这一背景下应运而生,成为超高层建筑的理想选材。

3. 文章的重要性与研究意义:阐述撰写此文的目的和意义。

超高层建筑用轻骨料混凝土应用技术规程的研究对于提高超高层建筑的结构安全性、减少建筑重量、改善隔热性能具有重要意义。

通过规范化的应用技术规程,可以促进轻骨料混凝土在超高层建筑领域的推广和应用,为城市的可持续发展作出积极贡献。

通过以上内容的叙述,读者能够了解文章探讨的主题和意义,并对轻骨料混凝土在超高层建筑中的应用背景有一个初步的认识。

1.2 文章结构本文将按照以下结构进行讨论和分析超高层建筑用轻骨料混凝土的应用技术规程。

第一部分是引言部分,概述了本文的背景和目的。

在1.1概述中,介绍了超高层建筑对轻骨料混凝土的需求,说明了为什么研究和应用轻骨料混凝土在超高层建筑中具有重要的意义。

在1.2文章结构中,概括了本文的各个部分及其内容,帮助读者了解文章的整体框架。

在1.3目的中,明确了本文的目标,即为读者提供超高层建筑用轻骨料混凝土的应用技术规程。

第二部分是正文部分,将分为两个小节进行论述。

在2.1超高层建筑对轻骨料混凝土的需求中,详细介绍了超高层建筑对轻骨料混凝土的需求背景和要求。

包括轻骨料混凝土在超高层建筑中的应用优势,例如减少自重、提高抗震性能等。

轻骨料混凝土详解(一)

轻骨料混凝土详解(一)引言概述轻骨料混凝土是一种由骨料、水泥浆和空气组成的混凝土。

其特点是密度低、重量轻、保温性能好、抗裂性能强等。

本文将深入探讨轻骨料混凝土的特点、应用领域以及施工要点。

正文内容一、轻骨料混凝土的特点1.低密度:轻骨料混凝土的密度通常在500 kg/m³以下。

2.重量轻:由于骨料使用轻质骨料,轻骨料混凝土的重量比一般混凝土低。

3.保温性能好:空气孔隙的存在使轻骨料混凝土的热传导系数较低,从而提高其保温性能。

4.抗裂性能强:轻骨料混凝土以骨料颗粒间的接触点为支撑,互相牵制,从而提高了抗裂性能。

5.施工性能好:轻骨料混凝土具有较好的流动性,便于施工和浇筑。

二、轻骨料混凝土的应用领域1.建筑领域:轻骨料混凝土在高层建筑、地下室、墙体、隔墙等方面的应用广泛。

2.道路工程:轻骨料混凝土能够减轻道路负荷,提高道路的承载能力。

3.绿化工程:轻骨料混凝土能够减轻绿化区域的负荷,保护植物根系。

4.防冻工程:轻骨料混凝土的保温性能使其在防冻工程中得到广泛应用。

5.水利工程:轻骨料混凝土可用于堤坝、渠道等水利工程的建设,减轻结构荷载。

三、轻骨料混凝土的施工要点1.骨料选择:选择适合的轻质骨料,如轻骨料、膨胀骨料等。

2.水液比控制:合理控制水液比,确保混凝土的流动性和强度。

3.掺合料控制:适量加入掺合料,如矿渣粉、粉煤灰等,提高混凝土的性能。

4.搅拌工艺:采用合理的搅拌工艺,确保混凝土的均匀性和质量。

5.养护过程:合理进行养护,控制初凝时间和养护期,确保混凝土的强度和稳定性。

总结轻骨料混凝土具有低密度、重量轻、保温性能好、抗裂性能强等特点,广泛应用于建筑、道路、绿化、防冻、水利工程等领域。

在施工过程中,选择合适的骨料、控制水液比、加入适量的掺合料,采用合理的搅拌工艺和养护措施,能够保证轻骨料混凝土的质量和性能。

轻骨料混凝土是什么有什么作用如何施工(一)

轻骨料混凝土是什么有什么作用如何施

工(一)

引言概述:

轻骨料混凝土是一种采用轻质骨料替代传统骨料进行混凝土配制的新型材料。

它具有重量轻、保温隔热、抗震性能好等诸多优点,因此在建筑施工中得到了广泛应用。

本文将从混凝土基本原理、轻骨料的种类和特点、轻骨料混凝土的作用以及施工方法等方面详细论述轻骨料混凝土的相关内容。

正文:

1. 轻骨料混凝土的基本原理

a. 混凝土的成分和特点

b. 轻骨料的添加方式和优势

c. 轻骨料对混凝土性能的影响

2. 轻骨料的种类和特点

a. 煤渣轻骨料的制备和性能特点

b. 沸石轻骨料的制备和应用特点

c. 轻骨料在混凝土中的添加比例和影响因素

3. 轻骨料混凝土的作用

a. 保温隔热性能的优势

b. 抗震性能的提升

c. 轻骨料混凝土在建筑节能中的应用

4. 轻骨料混凝土施工方法

a. 骨料的筛选和准备

b. 材料比例的确定和混凝土配制

c. 浇筑和养护工艺的控制

5. 轻骨料混凝土的工程实例

a. 轻骨料混凝土在住宅建筑中的应用

b. 轻骨料混凝土在桥梁工程中的应用

c. 轻骨料混凝土在地铁隧道施工中的应用

总结:

轻骨料混凝土是一种采用轻质骨料替代传统骨料进行混凝土配制的新型材料。

它通过改变骨料的密度和性质,使混凝土具备轻质、保温隔热、抗震等优点,逐渐得到了广泛应用。

在施工过程中,合理选择轻骨料的种类和添加比例,控制混凝土的配比和施工工艺,可以确保轻骨料混凝土的性能和质量。

未来,随着科技的发展和需求的增加,轻骨料混凝土在建筑领域的应用前景更加广阔。

轻骨料混凝土的用途

轻骨料混凝土的用途

轻骨料混凝土是一种轻质高强度的建筑材料,它由水泥、骨料和轻质骨料组成。

它的密度比普通混凝土低,但是强度和耐久性却更高。

轻骨料混凝土具有许多用途,以下是其中几个:

1. 建筑结构:轻骨料混凝土可用于制作墙体、楼板、屋顶和地基等建筑结构。

由于它的轻量和高强度,可以减少建筑负荷并提高建筑物的稳定性。

2. 隔音隔热:轻骨料混凝土在密度低的情况下具有优异的隔音和隔热性能。

因此,它可用于制作墙体和屋顶等结构,以提高建筑物的隔音和隔热效果。

3. 消防安全:轻骨料混凝土具有较高的防火性能,可用于制作建筑物的防火墙、防火隔板和防火门等结构。

4. 绿色环保:轻骨料混凝土是一种环保材料,它的生产和使用过程中不会产生污染和有害物质,符合现代社会对绿色环保的要求。

总之,轻骨料混凝土具有广泛的用途,在建筑工程、市政工程、道路工程等领域都有应用。

它不仅能提高建筑物的结构性能,还能提高建筑物的节能、环保和安全性能。

- 1 -。

乚c5.0轻骨料混凝土配合比

让我们对乚c5.0轻骨料混凝土配合比进行全面的评估。

乚c5.0轻骨料混凝土是一种轻质混凝土,以其低密度、良好的保温隔热性能和较高的强度而受到广泛关注。

在混凝土工程中,配合比是指水泥、骨料、水和掺合料的比例关系,其合理性直接影响着混凝土的性能和使用效果。

在混凝土配合比中,水泥、骨料、水和掺合料的比例需要合理搭配,以确保混凝土的工作性能、强度和耐久性等指标均能满足设计要求。

对于乚c5.0轻骨料混凝土来说,其配合比尤为重要,需要在保证轻质的同时满足一定的强度要求,因此合理的配合比设计显得尤为重要。

接下来,我将从简到繁,由浅入深地探讨乚c5.0轻骨料混凝土配合比的相关内容,以便更深入地理解这一主题。

1. 乚c5.0轻骨料混凝土配合比的基本构成乚c5.0轻骨料混凝土的配合比通常由水泥、骨料、水和掺合料组成。

其中,水泥作为混凝土的胶凝材料,起着连接骨料的作用,而骨料则是混凝土的主要承载材料,水则是调节混凝土的流动性和工作性能的重要因素,掺合料则可用来改善混凝土的工作性能和强度。

2. 乚c5.0轻骨料混凝土配合比的要求在配合比设计中,乚c5.0轻骨料混凝土需要考虑到混凝土的轻质性能和一定的强度指标。

在配合比设计中需要按照设计强度、抗渗性能、耐久性等指标来确定水灰比、骨料用量、掺合料比例等参数,同时需要充分考虑到材料的可获得性和工程施工的可操作性。

3. 乚c5.0轻骨料混凝土配合比的影响因素乚c5.0轻骨料混凝土的配合比受到很多因素的影响,如所用水泥品种、水泥的用量、骨料的种类和粒径、水灰比、掺合料种类和用量等。

4. 乚c5.0轻骨料混凝土配合比的设计原则针对乚c5.0轻骨料混凝土,其配合比设计需要遵循合理、经济、适用、通用和可操作的原则,确保混凝土的工作性能和强度等指标能够满足设计要求。

总结回顾:通过对乚c5.0轻骨料混凝土配合比的全面评估,我们可以清晰地了解到其在工程应用中的重要性。

合理的配合比设计对于保证轻骨料混凝土的性能和使用效果至关重要。

轻骨料混凝土在公路工程中的抗压性能检测和应用耐久性分析

轻骨料混凝土在公路工程中的抗压性能检测和应用耐久性分析陈长鸿

【期刊名称】《汽车周刊》

【年(卷),期】2024()5

【摘要】文章以某公路建设工程为例,通过对该工程基本情况的介绍,进而详细分析了轻骨料混凝土的抗压性能与应用耐久性检测。

研究结果如下:采用原轻骨料混凝土工艺时,混凝土结构经过 10 个月左右的时间开始出现裂缝,混凝土结构裂缝数量快速增加,宽度快速变大。

而采用添加纤维的轻骨料混凝土时,混凝土结构经过 15 个月左右的时间开始出现裂缝,混凝土裂缝数量与宽度的增长幅度均较为缓慢。

说明添加纤维后的混凝土结构具有更强的抗压性能与应用耐久性。

【总页数】3页(P0238-0240)

【作者】陈长鸿

【作者单位】四川川交路桥有限责任公司

【正文语种】中文

【中图分类】U

【相关文献】

1.再生轻骨料取代天然骨料对混凝土抗压强度的影响分析

2.基于强度试验分析的公路工程轻骨料混凝土配合比设计及其性能研究

3.砖骨料含量对再生轻骨料混凝土耐久性能影响

4.LC30~LC60系列轻骨料混凝土的力学性能及耐久性能研究

5.不同自密实轻骨料混凝土的强度及耐久性能影响因素分析

因版权原因,仅展示原文概要,查看原文内容请购买。

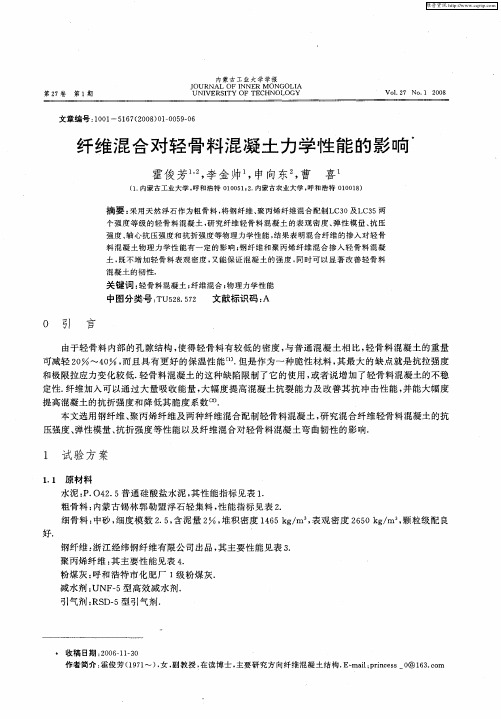

纤维混合对轻骨料混凝土力学性能的影响

钢纤维 : 江 经纬 钢纤 维有 限公司 出 品 , 主要 性 能见表 3 浙 其 . 聚 丙烯 纤维 : 主 要性 能见 表 4 其 . 粉 煤灰 : 呼和 浩 特市 化 肥厂 I 粉 煤 灰. 级

减 水剂 : UNF 5型 高效 减 水剂 . 一

引气剂 : S 一 R D 5型 引气 剂.

收 稿 日期 :0 61 -0 20 — 13

作者简介 : 霍俊芳 (9 1 , , 17 ~) 女 副教 授 , 在读博 士 , 主要研究方 向纤维混 凝土结构 . — i p ics o 6 .o E ma :r es— @1 3cm l n

维普资讯

维普资讯

内 蒙古 工 业 大 学 学报 第2 7卷 第 1期

J OU RNAL NNER ONGOLI OF I M A U NI VERSI TY OF TECHNOLOGY

文 章 编 号 :0 1 5 6 (O 80 — 0 90 1 0 — 1 7 2 O ) 10 5 —6

6 0

内蒙古工业大学学报

表 1 P 04 . 普 通硅酸盐水泥性能 指标 . 25

原 料 成 分 密 度 (/m。 gc ) 抗拉强度 ( p) M a 极限拉伸率 ( ) 弹 性 模 量 ( a MP ) 耐酸 碱 性

聚 丙 烯

+0 9 士 00 .1 .1

30 0 3 O~ 5 0 37 93

纤维 混 合 对 轻 骨 料 混 凝 土 力 学 性 能 的影 响

霍 俊 芳 。李 金 帅 申向东。 曹 喜 , , ,

(. 1 内蒙古工业大 学, 呼和 浩特 0 0 5 ; . 1 0 12 内蒙古农 业大学 , 呼和浩特 0 0 1 ) 1 0 8

《轻骨料混凝土PEC梁承载性能研究》范文

《轻骨料混凝土PEC梁承载性能研究》篇一一、引言随着建筑行业的不断发展,对于混凝土材料的要求也在逐渐提高。

其中,轻骨料混凝土(Lightweight Aggregate Concrete,简称LAC)因其轻质、高强、保温隔热等优点,在建筑结构中得到广泛应用。

而轻骨料混凝土PEC梁(以下简称PEC梁)作为建筑结构中的关键构件,其承载性能的研究显得尤为重要。

本文旨在通过实验和理论分析,对轻骨料混凝土PEC梁的承载性能进行深入研究,以期为实际工程应用提供理论依据。

二、轻骨料混凝土及其PEC梁的概述轻骨料混凝土是一种以轻质骨料为主,掺入水泥、掺合料、水等配制而成的混凝土。

与普通混凝土相比,轻骨料混凝土具有较好的抗拉强度、抗压强度、抗弯强度和抗冲击性。

在建筑工程中,PEC梁多采用轻骨料混凝土制作而成,具有结构简单、造型灵活等优点,可广泛应用于高层建筑、桥梁等工程结构中。

三、轻骨料混凝土PEC梁的承载性能研究方法本研究采用实验与理论分析相结合的方法,对轻骨料混凝土PEC梁的承载性能进行研究。

具体包括以下几个方面:1. 实验设计:设计不同配比、不同尺寸的轻骨料混凝土PEC 梁试件,进行静载和动载实验,记录试件的破坏过程和破坏形态。

2. 理论分析:基于弹性力学、塑性力学等理论,建立轻骨料混凝土PEC梁的力学模型,分析其受力特点和破坏机理。

3. 数值模拟:利用有限元软件对轻骨料混凝土PEC梁进行数值模拟分析,验证理论分析的正确性。

四、实验结果及分析通过实验,我们得到了不同配比、不同尺寸的轻骨料混凝土PEC梁的静载和动载曲线,并对其破坏过程和破坏形态进行了观察和分析。

实验结果表明:1. 轻骨料混凝土PEC梁在静载作用下具有较好的承载能力,破坏形态以弯曲破坏为主;在动载作用下,其抗冲击性能优于普通混凝土梁。

2. 轻骨料混凝土配比对PEC梁的承载性能有显著影响。

在合适的配比下,轻骨料混凝土PEC梁的强度和韧性均有所提高。

jgj-t 12-2019轻骨料混凝土应用技术标准

jgj-t 12-2019轻骨料混凝土应用技术标准JGJ-T 12-2019轻骨料混凝土应用技术标准是中国建筑标准化协会发布的一项标准。

该标准是针对轻骨料混凝土施工领域的技术规范,旨在保证施工质量,提高工程建造效率。

轻骨料混凝土是一种以骨料为主要成分,掺入适量外加剂和水泥制成的混凝土。

相较于传统混凝土,轻骨料混凝土具有重量轻、保温隔热性好、抗震性能强等优势。

因此,在建筑领域得到了广泛的应用。

JGJ-T 12-2019标准对轻骨料混凝土的性能、施工工艺、质量要求等方面进行了详细规定。

下面将从标准的三个方面进行介绍。

首先,标准对轻骨料混凝土的性能进行了规定。

其中包括了材料的物理性质、力学性能以及各项工程性能指标。

例如,标准规定了轻骨料的容重、强度和导热系数等物理性质指标,以及抗压强度、抗折强度等力学性能指标。

这些规定有助于确保轻骨料混凝土在工程施工中有着合适的性能表现。

其次,标准对轻骨料混凝土的施工工艺进行了规范。

包括了骨料的选用、配合比的确定、施工操作等方面。

比如,标准规定了骨料的粒径分布范围,以及配合比的确定方法。

同时,标准还明确了轻骨料混凝土施工中的要求,比如搅拌时间、输送方式等。

这些规定对标准化施工起到了重要的指导作用,有助于确保施工质量和工期。

最后,标准对轻骨料混凝土的质量要求进行了详细的规定。

标准明确了质量把控的各个环节,包括材料的进场检验、生产质量控制、成品混凝土的质量检验等。

这些规定有助于确保轻骨料混凝土产品的质量稳定性。

总之,JGJ-T 12-2019轻骨料混凝土应用技术标准是一个重要的技术指南,对于轻骨料混凝土的施工有着很大的指导作用。

标准从轻骨料混凝土的性能、施工工艺和质量要求三个方面进行了详细规定,确保施工质量和工程建造效率。

在今后的工程建设中,我们将遵循标准的要求,提高轻骨料混凝土的应用水平,促进建筑行业的可持续发展。

最新混凝土实验报告

最新混凝土实验报告

根据最新的混凝土实验报告,我们对混凝土的性能进行了全面的测试和分析。

本次实验采用了多种混凝土配比,以评估不同水泥类型、骨料和添加剂对混凝土性能的影响。

实验结果显示,使用粉煤灰作为部分水泥替代材料可以有效提高混凝土的工作性和耐久性。

在28天的抗压强度测试中,含有粉煤灰的混凝土样品表现出了与普通硅酸盐水泥混凝土相似的强度发展,但在抗渗性能方面有显著提升。

此外,我们还对轻骨料混凝土进行了研究,发现轻骨料的使用可以显著降低混凝土的密度,同时保持其结构强度。

这对于需要减轻结构自重的建筑项目来说是一个重要的发现。

在添加剂方面,我们测试了多种减水剂和缓凝剂。

结果表明,适当的添加剂可以有效改善混凝土的流动性和凝固时间,从而提高施工效率和混凝土质量。

最后,通过对不同养护条件下混凝土样品的测试,我们发现充分的湿养护对于保证混凝土强度的充分发展至关重要。

建议在施工过程中采取适当的养护措施,以确保混凝土结构的长期性能。

综上所述,本次实验为混凝土材料的选择和施工提供了有价值的参考数据和建议,有助于进一步提升混凝土结构的性能和耐久性。

未来的研究将继续探索更环保、更经济的混凝土材料和施工技术。

轻骨料混凝土的性质

轻骨料混凝土的性质1)轻骨料混凝土拌和物的和易性由于轻骨料具有表观密度小、表面粗糖、总表面积大、易吸水等特点,所以加入拌和物中的水分一部分被骨料吸收,其数量相当于1h的吸水量,这部分水称为附加用水;其余部分水量使拌和物获得要求的流动性和保证水泥水化的进行。

选择流动性时,一般要比普通混凝土拌和物值低(10~20)mm,这是因为在振捣成型时,骨料吸入的水分会部分释出使其流动性提高。

2)轻骨料混凝土强度轻骨料混凝土中的多孔骨料,表面粗糙且内部有不同尺寸(一般约为0.1mm~1mm)的孔隙致使水和水泥浆能渗入其中,因而骨料颗粒周围的水泥石的水灰比低,强度和密实度高。

当混凝土硬化时,渗入孔隙中的水分能部分地排出供水泥石养护,致使水泥石强度不断提高。

轻骨料与水泥石(即砂浆)之间黏结强度也较高。

当轻骨料混凝土受力破坏时,与普通混凝土不同,裂缝不会首先发生在黏结面上。

若轻骨料强度高于水泥砂浆强度,轻骨料起骨架作用,破坏时裂缝首先在水泥砂浆中出现:当轻骨料强度低于水泥砂浆强度时,破坏裂缝首先在轻骨料中出现;当轻骨料强度与水泥砂浆强度相近时,破坏时裂缝几乎在水泥砂浆和轻骨料中同时出现。

3)轻骨料混凝土变形性质轻骨料混凝土的弹性模量一般比同强度等级的普通混凝土低20%~50%。

如在轻骨料混凝土中增加普通砂的含量,可以明显提高其弹性模量。

在同样的情况下,轻骨料混凝土结构变形大约是普通混凝土结构变形的1.5~2倍。

由于轻骨料刚性比普通骨料小,阻止水泥石的收缩作用小,所以轻骨料混凝土的收缩变形比普通混凝土大。

在干燥空气中,收缩值随混凝土的配合比和骨料种类不同而异,1m3轻骨料混凝土最终收缩值在(0.4~1.0)mm之间,为同强度等级普通混凝土的1~1.5倍。

4)轻骨料混凝土导热系数轻骨料混凝土有良好的绝热性能,当其表观密度为1000kg/m3时,其导热系数为0.28W/(m.K);当表观密度为1800kg/m3时,其导热系数为0.87W/(m.K),相当于普通黏土砖的导热系数。

轻骨料混凝土 强度等级

轻骨料混凝土强度等级轻骨料混凝土是一种以轻质骨料(如膨胀珍珠岩、发泡砂浆等)为主要骨料,水泥和细骨料为胶凝材料的混凝土。

轻骨料混凝土的强度等级是评估其抗压能力的指标,本文将从不同强度等级的角度,探讨轻骨料混凝土的特点和应用。

一、强度等级轻骨料混凝土的强度等级根据其抗压强度来划分,常见的等级有C10、C15、C20、C25等。

这些等级代表了轻骨料混凝土在规定养护期后的抗压能力,是选择合适的混凝土强度等级的重要依据。

二、C10级轻骨料混凝土C10级轻骨料混凝土是强度较低的一种混凝土,适用于一些要求不高的场合,如非承重墙体、地板填充层等。

由于其抗压能力较弱,需要在施工过程中严格控制水灰比和养护时间,以确保其性能。

三、C15级轻骨料混凝土C15级轻骨料混凝土的强度相对较高,适用于一些中等强度要求的场合,如一般承重墙体、地板、梁柱等。

由于其抗压能力较强,可以减少结构的自重,提高建筑物的整体性能。

四、C20级轻骨料混凝土C20级轻骨料混凝土的强度进一步提高,适用于一些较高强度要求的场合,如桥梁、柱、梁等。

此外,C20级轻骨料混凝土还具有较好的抗渗性能和耐久性,可以应用于一些特殊环境下的建筑工程。

五、C25级轻骨料混凝土C25级轻骨料混凝土是强度较高的一种混凝土,适用于一些要求较高的场合,如大型桥梁、高层建筑等。

其抗压能力优秀,可以承受较大的荷载,并且具有较好的耐久性和抗渗性能。

六、轻骨料混凝土的特点轻骨料混凝土相比传统混凝土具有许多独特的特点。

首先,由于轻骨料的使用,轻骨料混凝土的密度较低,重量轻,可以减轻结构荷载,降低建筑物自重。

其次,轻骨料混凝土的导热系数较低,保温性能好,适用于一些要求保温的场合。

此外,轻骨料混凝土还具有较好的声学性能,能够有效减少噪音传递。

七、轻骨料混凝土的应用轻骨料混凝土在建筑工程中有广泛的应用。

首先,轻骨料混凝土适用于一些要求减轻自重的场合,如高层建筑、大跨度结构等。

其次,由于轻骨料混凝土的保温性能好,可以应用于一些要求保温的场合,如冷库、保温墙体等。

什么是轻骨料混凝土

引言概述轻骨料混凝土(LightweightAggregateConcrete,简称LWAC)是一种利用轻质骨料和水泥或其他胶凝材料混合而成的混凝土,具有轻质、绝热、隔声等特点。

本文将从轻骨料混凝土的定义、组成、性能以及应用领域等方面进行详细阐述。

正文内容一、轻骨料混凝土的定义和分类1.2分类:根据轻骨料的种类不同,可以将轻骨料混凝土分为膨胀型轻骨料混凝土和一般轻骨料混凝土。

二、轻骨料混凝土的组成2.1轻质骨料:轻质骨料是轻骨料混凝土的主要组成部分,常用的轻质骨料包括煤渣、膨胀粘土、膨胀珍珠岩等。

2.2胶凝材料:胶凝材料是轻骨料混凝土的胶结剂,常用的胶结材料有水泥、石膏等。

2.3控制水分:适量的水分是混凝土浇筑和硬化的必要条件,但过多或过少的水分都会对混凝土的性能产生不良影响。

三、轻骨料混凝土的性能3.1轻质:由于轻质骨料的使用,轻骨料混凝土的容重较低,密度轻,重量轻,便于搬运和施工。

3.2绝热:轻骨料混凝土具有较好的绝热性能,能够有效隔离低温和高温传导。

3.3隔声:轻骨料混凝土具有良好的隔声性能,可以有效地减少噪音传播。

3.4抗冻融性能:轻骨料混凝土的抗冻融性能较好,能够在低温环境下保持较好的力学性能。

3.5建筑性能:轻骨料混凝土具有优异的施工性能,可用于各种建筑结构的浇筑和施工。

四、轻骨料混凝土的应用领域4.1建筑领域:轻骨料混凝土常用于屋面、楼板、隔墙等建筑结构的施工,能够减轻整体结构的自重,提高建筑的抗震性能。

4.2路桥领域:轻骨料混凝土在桥梁、隧道等交通设施中的应用越来越广泛,能够减少桥梁自重,降低建设成本。

4.3节能环保领域:由于轻骨料混凝土的绝热性能,可应用于节能建筑的墙体结构,提高建筑的节能性能。

4.4隔声领域:轻骨料混凝土的隔声性能优异,可应用于会议室、剧院等对隔声要求较高的场所。

4.5环境治理领域:轻骨料混凝土可用于废水处理设备、垃圾填埋场等场所的建设,能够减少对环境的污染。

自密实轻骨料混凝土工作性能和力学性能影响因素分析

轻骨料混凝土基本力学性能的研究主要集中在轻骨料对混凝 土力学性能的影响方面 , 缺乏系统性研究, 而采用鲍罗米 公式推测 自 密实轻骨料混凝土强度存在较大误差嘲 。 因此, 本文重点研究轻骨料吸水率、 预湿时问、 比、 水胶 水

泥用量和陶粒筒压强度等因素对自密实轻骨料混凝土工作性 能和力学性能的影响,同时采用扫描电子显微镜观察陶粒表

董 2. 7

1 8 。

A 吸水率 :

图2 扩 1 展度损失与陶 h 粒预湿时间、 吸水率等高线关系

从图2 以看出, 可 当陶粒吸水率为 1. %、 1 1 预湿时间超 3

过1 h时, h 1 坍落扩展度损失率将落在“0 0等高线 内, l. ” 2 随 着陶粒预湿时间增加,1 坍落扩展度损失率逐渐减小。 h 若对

自 填充成型等特点, 在高层建筑、 防火结构、 抗震结构、 大跨度

限公司生产的 Pi— 改性缓凝高性能减水剂; o tS n 陶粒: 福建三

屋面、 桥梁、 隧道、 浮式结构和海洋工程等领域具有广泛的应 角洲陶粒有限公司生产, 分别为圆型海泥陶粒、 碎石型页岩陶 用前景【 l J 。轻骨料的孔隙率和吸水率比普通骨料大, 不仅影响 粒、 圆型淤泥陶粒、 黄色黏土陶粒, 4种陶粒的性能指标见表 轻骨料混凝土的性能, 还会影响正常泵送施工。目前, 密实 自

关键词: 自密实轻骨料混凝土 ; 预湿时间; 吸水率; 陶粒筒压强度; 水泥用量; 结性 能 粘

中图分类号: U 2 . T58 2

文献标识码 : A

文章编号:0 1 7 2 2 1) 2 0 0— 4 10 — 0 X(0 2 0 — 0 9 0

T e r s a c n t e f co s o r a i t n c a i a r p r i s o ef c mp c i g l h we g t c n r t h e e r h o h a t r n wo k b l y a d me h n c l p o e te f s l o i - a tn i t i h o c e e g

不同轻骨料吸水特性及其对混凝土性能的影响

不同轻骨料吸水特性及其对混凝土性能的影响宋培晶;刘小龙;丁建彤;李民伟;郭玉顺;木村熏;黄明君【期刊名称】《混凝土》【年(卷),期】2001(000)006【摘要】高性能轻骨料(HPLWA)强度高而吸水率低,即使在负压或正压条件下,吸水率仅5%左右,而表观密度为0.9kg/m3的HPLWA比1.2g/cm3具有更低的吸水率;普通轻骨料(NLWA)则比较敏感,特别在负压或正压条件下,吸水率高达40%以上.对于表观密度为1.2g/cm3的HPLWA,即使不预先湿水,所配制的混凝土,在1.5小时内仍能满足泵送所需要的坍落度要求.对于NLWA,则必须在负压或正压下预湿处理,方可使其坍落度在90分钟内保持泵送所需要的坍落度,但此处理对于混凝土的强度是不利的.而常压泡水30分钟,对HPLWAC和NLWAC的强度均无不利影响.【总页数】4页(P49-52)【作者】宋培晶;刘小龙;丁建彤;李民伟;郭玉顺;木村熏;黄明君【作者单位】清华大学土木水利学院,北京,110084;清华大学土木水利学院,北京,110084;清华大学土木水利学院,北京,110084;清华大学土木水利学院,北京,110084;清华大学土木水利学院,北京,110084;日本新岛物产株式会社;日本新岛物产株式会社【正文语种】中文【中图分类】TU528.041【相关文献】1.轻骨料预湿时间、吸水率对自密实轻骨料混凝土性能的影响 [J], 曾冲盛2.不同吸水率的砂对混凝土性能的影响 [J], 王颖;夏云丰3.轻骨料吸水返水特性及其对轻骨料混凝土抗裂性能的影响 [J], 季韬;庄一舟;梁咏宁;林旭健;陈永波;朱荣军4.吸水剂在不同湿度条件下的吸水特性及其对6种植物种子萌发的影响 [J], 曲艳; 孙伟; 李青丰; 贺一鸣; 刘重阳; 窦焱艳5.不同地区机制砂特性及其对混凝土性能影响研究 [J], 李少伟因版权原因,仅展示原文概要,查看原文内容请购买。

特殊性能混凝土

导热系数(W/(m·K) )0.18 0.20 0.23 0.26 0.28 0.31 0.36 0.42 0.49 0.57 0.66 0.76 0.87 1.01

⑥ 抗冻性 大量试验表明,轻骨料混凝土具有较好的抗冻性的主要原因是其在正常使用条件下,当 受冻时很少达到孔隙吸水饱和。故孔隙内有较大的未被水充满的空间,当外界温度下降,孔 隙内水结冰体积发生膨胀时可有效释放膨胀压力。故有较高的抗冻能力。另一方面,轻骨料 混凝土较小的导热系数,也降低了冬季室内外温差在墙体下引起水分的负向迁移。故进一步 降低了冻害作用。 (3) 轻骨料混凝土配合比设计及施工要点 ① 轻骨料混凝土配合比设计的基本要求除与普通混凝土配合比设计相同的强度、和易 性、耐久性和经济方面的要求外,还应满足对表观密度的要求。普通混凝土的配合比设计的 原则和方法,同样应用于轻骨料混凝土,但由于轻骨料种类繁多、性能各异,给配合比设计 增加了复杂性,故其更多的依据于经验。 ② 轻骨料混凝土的水灰比以净水灰比表示。净水灰比是不包括轻骨料 1h 吸水量在内的 净用水量与水泥用量之比。配制全轻混凝土时,允许以总水灰比表示。总水灰比是指包括轻 骨料 1h 吸水量在内的净用水量与水泥用量之比。 ③ 轻骨料易上浮,不易搅拌均匀。因此,应采用强制式搅拌机,且搅拌时间要比普通 混凝土略长一些。 ④ 为减少混凝土拌和物坍落度损失和离析,应尽量采用缩短运距。拌和物从搅拌机卸 料起到浇筑入模的延续时间,不宜超过 45min。 ⑤ 为减少轻骨料上浮,施工中最好采用加压振捣,且振捣时间以捣实为准,不宜过长。 ⑥ 浇筑成型后应及时覆盖并洒水养护,以防止表面失水太快而产生网状裂缝。养护时 间视水泥品种不同,应不少于 7-14d。 ⑦ 轻骨料混凝土在气温 5℃的季节施工时,可根据工程需要,对轻骨料进行预湿处理, 这样拌制的拌和物和易物和水灰比比较稳定。 2. 多孔混凝土 多孔混凝土是一种不用焦的轻混凝土,其内部充满大量细小封闭的气孔,孔隙率极大, 一般可达混凝土总体积的 85%。 它的表观密度一般在 300-1200kg/m3 之间, 导热系数为 0.08-0.29 (W/(m·K) ) 。因此多孔混凝土是一种轻质多孔材料,兼有保温及隔热等功能,同时容易切 削和锯解。多孔混凝土可制件屋面板、内外墙板、砌块和保温制品,广泛用于工业及民用建 筑和管道保温。 根据气孔产生的方法不同,多孔混凝土可分为加气混凝土和泡沫混凝土。加气混凝土在 生产下比泡沫混凝土具有更多的优越性,所以生产和应用发展较快。 (1) 加气混凝土 加气混凝土是用钙质材料(如水泥、生石灰等)和含硅材料(如石英砂、粉煤灰、尾矿 粉、粒化高炉矿渣等)加水并加入适量的发气剂和其他附加剂,经过磨细、配料、混合搅拌、

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轻骨料混凝土性能的影响Tommy Y. Lo_, W.C. Tang, H.Z. Cu i香港城市大学建筑与建设系,九龙塘,香港,中国2003年1月6日收到,2005年6月收到经修订的表格9 2006年6月29日回复摘要本文描述了对复合材料的轻骨料混凝土强度的几个因素的影响的研究:总量强度,W/C 及界面区的孔隙度和在硬化水泥浆体。

三种不同的混凝土样本水胶比(即0.4,0.44,0.48)进行比较。

三种膨胀粘土轻集料级的破碎优势(即25,15,5毫米)和硬化水泥浆体的孔隙分布进行了测定。

提高水/水泥比被发现降低轻骨料混凝土的强度。

毛孔内的号码的水泥粘贴和总结/水泥粘贴界面区发现增加。

2006年爱思唯尔版权所有。

关键词:轻质混凝土;强度;W/C,孔隙率1.介绍近年来,关注更多的是轻骨料混凝土的发展[1~5]。

轻质混凝土降低了建设成本,简化施工并具有相对优势的是'绿色'建筑材料。

传统上,混凝土是3相复合材料水泥粘贴,骨料组成和聚合/水泥浆体界面[6]。

很多时候,在总量包括在最弱的组件混凝土复合材料[1]。

越大的综合国力,便越高,混凝土强度。

因素,如水胶比(W / C)比值与孔隙特征硬化水泥浆体的完整性也有助于混凝土。

的综合国力和会费该界面区无疑孔径特点最重要的是要考虑的地方。

在对混凝土界面区的影响已认识到10年以上。

陈[7]建议,历时约100毫米,从总体壳测量。

相比之下,布列塔尼[8]发现界面区非多孔总量只有约0-15毫米宽。

当多孔轻集料使用时,粘附粘贴的水泥材料,主要取决于总根据总表面孔径特性[9]。

据认为,轻量级界面区具体应该是较低的尺寸比体重正常的混凝土。

在本研究中,试图将研究对影响力的几个因素造成的混凝土组合:综合国力,孔隙分布对界面区和内硬化水泥粘贴。

有三个不同的水样混凝土水泥比率(即0.4,0.44,0.48)的比较,实验开始。

在沉重的优势3膨胀粘土轻集料(即职系25,15,5毫米)和孔分布的硬化水泥浆体进行了测定。

2.实验方案2.1.骨料抗压强度合成轻质陶粒在此使用研究是由粘土和托盘组成下高温型蜂窝蓄热体在一个旋转窑烧1300集成电路。

力量通常取决于总的生产过程和由此产生的壳结构。

累计破碎的优势进行了测试,以中国国家标准GB2842 - 81 [10]。

烤箱干燥所有的样本在钢瓶存放于内部直径115毫米和145毫米高度。

的优势样品的测定根据压缩钢柱塞到规定的20毫米的距离。

结果在破碎强度和容重测量25,15和5mm总量列于表1。

2.2.组合详情这三个等级的吸收率水总的测量,以GB2842 - 81。

累计曾与一的混合水第三预湿,让总成为表面饱和之前搅拌。

5水的吸收水平,15和25mm总计在30年预湿分分别为9.3%,8.2%和8.7%,分别为。

该用的是普通硅酸盐水泥水泥与BS遵守12:1989 [11]。

该混合比例该轻质混凝土载于表2。

对于每一个组合,六块标准进行了150毫米。

该立方体被允许治疗24小时,然后demoulded 和空气在25 1C 和固化温度45%相对湿度控制在一个房间。

在7,28和56天该立方体的优势混凝土样品进行了测定[12]。

2.3.测量孔径分布经过28天治疗,该立方体切成样品厚度约为2mm 的使用低速,精密钻石刀片锯。

对样品进行了浸渍下具有低粘度真空条件环氧树脂含有黄色荧光染料。

固化后,在对样品进行抛光地形考试。

一个尼康光学显微镜是用于查看和捕捉的电子影像的微观结构根据不同的放大倍率(如混凝土样本100,200)。

样品的孔分布wereexamined 利用图像分析软件的图像临加上'。

并非所有的毛孔影响力,凝胶孔正一例如[13]。

在本研究中,因此,只有1-100毫米在水化水泥浆体和孔径分布的30毫米范围内的总孔隙分布/水泥浆体界面进行了测定。

图表 1 破碎的优势和轻集料体积密度图表 2 实验的具体批次混合比例(kg/m3)3.结果和讨论3.1.影响混凝土强度的综合能力在图上的强项轻骨料强度按GB / T 2842给出了。

1.25mm 是具有优势的,15和5mm 总量为1.64,5.6和4.13 MPa 时,分别。

如果比较的密度表1,密度给予总量的15毫米合计最高总额为25毫米,而最低。

看来,综合能力不直接涉及到,但总的大小(直径)有些方法是涉及总密度。

在图2-4上这个结果显示7 ,28 - 56天混凝土破碎不同瓦特优势/ C 比值。

看来,当采用高强度骨料(15毫米),由此产生的混凝土强度测试是为所有年龄组。

混凝土使用15毫米总体实现了比最高强度更大5和25毫米聚合。

如图1所示的比较优势聚合。

它似乎是对取得的直接成比例的总量抗压强度以及总密度的实力水平。

在早期,用5至15毫米总量和混凝土的强度差异较小。

对于在水的混凝土样品/ 0.44和0.48水泥比例,总的5毫米的优势,甚至稍微高于15mm 的骨料混凝土。

这是可以理解的,在早期时代,综合能力还没有得到充分利用,而混凝土强度对界面区的结合而定。

图3,4表明,低强度骨料(5和25毫米)的混凝土强度难与0.44和0.48 w/c 随年龄增加而增加。

这表明,混合设计已经达到了总量上限的力量。

采用高强度混凝土骨料(15毫米),1w/c (0.4),混凝土强度增加37.9MPa 43.8MPa 7天至28天,并进一步提高到46.4MPa 56天。

从28 天6%的增长56日天表明,天花板总上限强度没有达到,配合比设计可以进一步加强。

W/C 的比对,无论是界面区是一个混凝土强度的影响因素。

由于轻骨料是多孔的,其吸水率比正常体重的具体展现,因此,他们在界面区自固化功能更高。

水,在界面区的积聚会迁移到轻集料,通过表面的毛孔。

由于水泥水化,这个本地化的地表水被释放到界面带回来[14]。

此增强自我固化功能解释为什么轻质混凝土的强度可提高28后比正常体重的具体天甚至进一步。

3.2. W/C比对混凝土强度在7天,28天,56天对w/c的影响混凝土的强度比如图5-7所示。

图5-7表明,减小混凝土破碎与在增加强度的W / C比,类似于对正常体重的具体作用[6]。

正如在上段,用25毫米的混凝土强度特别低,由于其密度低。

因此,轻骨料混凝土的强度取决于使用的轻质骨料的优势和水泥石与骨料的粘结的/在界面区的水泥浆。

3.3.影响混凝土强度的孔隙分布数量并非所有的孔洞大小会影响强度,凝胶孔正一明显的例子[13]。

本研究测量了1-100毫米孔径大小分布的水泥水化粘贴和30毫米的总孔隙分布/水泥混凝土浆界面治愈28天。

由此产生的数据都显示在图8和9。

图8显示,毛孔的数量在硬化时随着W/C的增加水泥浆体也增加。

这一发现为[6]显示,当水被水化消耗,它留下了在水泥浆体粗空隙率与以前的研究协议。

图9显示了孔数在30毫米宽总/水泥石界面区。

毛孔的数量为25和5mm的总量是随着W/C比例而增加的。

然而,在15mm的骨料泰勒格外低了0.4W/C高孔案件数量。

这种现象是可以理解的,考虑了15mm 的高强度的轻集料,如表2所示。

该15mm的高强度总的特点是其低孔隙总表面。

水,它周围的一个积累总量,不吸收到在更多情况下多孔轻集料集料。

因此,'屏风效应'出现如案件正常体重的混凝土,在多孔界面区产生。

这一发现与过去研究相符[15]显示,轻集料界面区对轻集料表面的孔隙率而定。

一般来说,当增加W/C的具体比例,毛孔的数量都在水泥浆体和总结毛孔/水泥浆体界面区增加。

该孔的数量,对混凝土强度的显着影响。

在图3所示,第8和第9,在孔隙数量增加将导致在混凝土强度相应降低。

当高强度,轻骨料使用,一屏风效应,即在总高孔/水泥浆体界面,将显示在体重正常的具体情况。

图表1破碎的轻集料的强度图表2强度发展W/C=0.4图表3强度发展W/C=0.44图表4强度发展W/C=0.48图表 5 W/C对混泥土强度的影响(7天)图表 6 W/C对混泥土强度的影响(28天)图表7 W/C对混泥土强度的影响(56天)图表8 在硬化水泥浆体孔隙图表9 孔在界面区4.结论基于轻骨料混凝土进行的测试结果,得出以下结论:1.轻骨料混凝土的强度取决于对轻骨料和使用的优势硬化水泥浆体,以及作为粘接总/界面、区的水泥浆.2.当高强度,轻骨料使用,一屏风效应,即在总高孔隙率/水泥粘贴界面将显示,在正常的情况下,重混凝土.3.当W/C增大,毛孔的数量在水泥浆体总和/水泥粘贴界面区的比值就会增长.4.水泥内的一个孔数量增加粘贴和总结/水泥石界面区的比值导致在具体的相应减少实力。

鸣谢在此描述的工作文件是部分支持由香港城市大学[授予7001689号].参考资料[1] Short A, Kimniburgh W. 轻质混凝土。

第三版。

伦敦:应用科学出版社,1978.[2] Spratt BH.对轻质混凝土的介绍。

水泥和混凝土协会1980年.[3] Anon.国际集邮联合会手册轻骨料混凝土。

第二版。

格拉斯哥和伦敦:萨里大学出版社1983年.[4] Alduaij J, Alshaleh K.轻质混凝土在高温沿海地区.水泥与混凝土复合材料1999; 21:453-8.[5] Kayali O, Haque MN, Zhu B. 干燥纤维增强轻骨料混凝土的收缩含粉煤灰。

水泥与混凝土研究1999; 29:1835-40.[6] Mehta PK. 混凝土:结构,性能,和材料。

第二版。

黄俊英,台北:普伦蒂斯霍尔公司,1986.[7] Chen YZ, Guo WJ.对骨料的粘结强度和贴在水泥混凝土的力学性能.时间:Mindesss S, Shah S,编辑.材料研究学会Smyposium诉讼,第一卷.114; 1988. p. 41–7.[8] Breton D, et al. 贡献的形成机制岩石之间的过渡区水泥粘贴。

水泥和混凝土研究1993年; 23:335-46.[9] Zimbelmann R. A 作出的贡献问题水泥,骨料结合力.水泥与混凝土研究1985; 15:801-8.[10]中国国家标准.轻集料试验方法,国标/吨2842年至1981年,1981年.[11]英国标准协会.BS12:波特兰水泥规范.英国伦敦,1989年.[12]英国标准协会. BS1881:第一部分116:混凝土立方体抗压强度测定方法。

英国伦敦,1983年.[13] Reinhardt HW.关系的微观结构和混凝土结构的性能.在:混凝土技术:国际rilem研讨会诉讼。

伦敦:电子及硕士论文,1994.[14] Bentz DP, Snyder KA. 在具体的保护扩展到内部固化粘贴使用量饱和轻细骨料。

1999年水泥和混凝土的研究; 29:1863-7.[15] Zhang MH, Gjorv OE. 组织之间的轻集料与水泥石界面区.水泥与混凝土研究1990; 20(4):610 –617.备注:此篇英文文献原稿1~3页由武浩翻译,4、5页由张吉庆翻译。