铝及其合金的强化机制

材料强化机制

材料强化机制材料强化是指通过添加一定的元素或者处理方式,使材料的性能得到提升的过程。

在材料科学领域,强化机制是一个非常重要的研究课题,因为不同的强化机制会对材料的性能产生显著影响。

本文将介绍几种常见的材料强化机制,以及它们在材料科学中的应用。

第一种强化机制是固溶强化。

固溶强化是指通过溶解一定的合金元素,将其溶解在基体晶格中,从而改变基体的晶体结构和原子间的相互作用,从而提高材料的硬度和强度。

这种强化机制常用于金属材料中,例如铝合金和钛合金。

第二种强化机制是析出强化。

析出强化是指在合金材料中,通过控制合金元素的析出过程,形成一定的析出相,从而阻碍位错的移动,提高材料的强度和硬度。

这种强化机制常用于高强度钢和铝合金中。

第三种强化机制是位错强化。

位错强化是指通过在材料晶格中引入位错,从而增加位错的密度,阻碍位错的移动,提高材料的强度和硬度。

这种强化机制常用于金属材料和陶瓷材料中。

第四种强化机制是晶界强化。

晶界强化是指通过控制材料的晶界结构和晶界能,从而阻碍位错的移动,提高材料的强度和韧性。

这种强化机制常用于金属材料和陶瓷材料中。

除了以上几种常见的强化机制外,还有许多其他的强化机制,例如纳米颗粒强化、纤维增强等。

这些强化机制在材料科学中有着广泛的应用,可以帮助材料科学家设计出更加优良的材料,满足不同工程领域的需求。

总的来说,材料强化机制是材料科学中的重要课题,通过深入研究不同的强化机制,可以帮助我们更好地理解材料的性能和行为,为材料的设计和应用提供理论基础和技术支持。

希望本文对材料强化机制有所帮助,谢谢阅读。

金属材料的强化方法

金属的五种强化机制及实例溶强化⑴纯金属加入合金组元变为固溶体,其强度、硬度将升高而塑性将降低,这个现象称为固溶强化.(2)固溶强化的机制是:金属材料的变形主要是依靠位错滑移完成的故凡是可以增大位错滑移阻力的因素都将使变形抗力增大,从而使材料强化。

合金组元溶入基体金属的晶格形成固溶体后,不仅使晶格发生畸变,同时使位错密度增加.畸变产生的应力场与位错周围的弹性应力场交互作用,使合金组元的原子聚集在位错线周围形成"气团"。

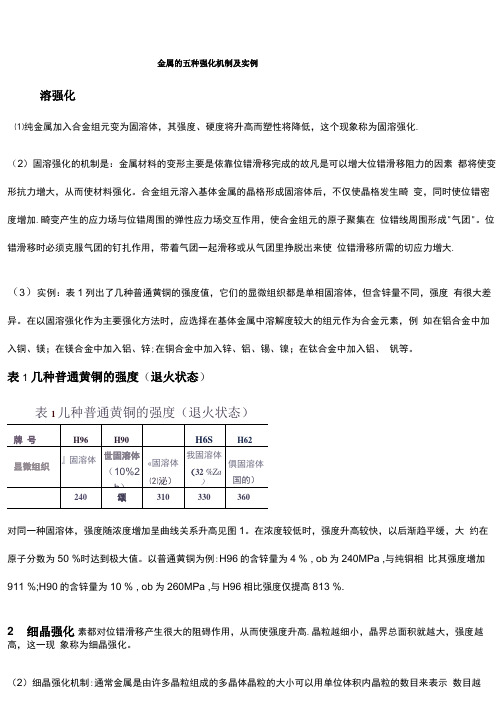

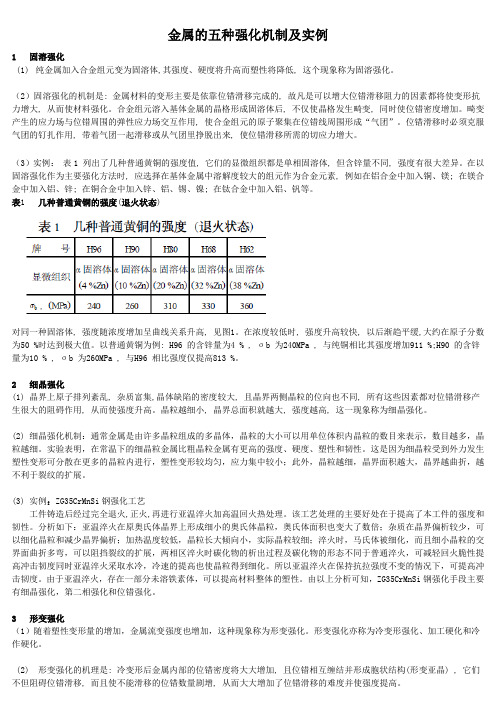

位错滑移时必须克服气团的钉扎作用,带着气团一起滑移或从气团里挣脱出来使位错滑移所需的切应力增大.(3)实例:表1列出了几种普通黄铜的强度值,它们的显微组织都是单相固溶体,但含锌量不同,强度有很大差异。

在以固溶强化作为主要强化方法时,应选择在基体金属中溶解度较大的组元作为合金元素,例如在铝合金中加入铜、镁;在镁合金中加入铝、锌;在铜合金中加入锌、铝、锡、镍;在钛合金中加入铝、钒等。

表1 几种普通黄铜的强度(退火状态)表1儿种普通黄铜的强度(退火状态)对同一种固溶体,强度随浓度增加呈曲线关系升高见图1。

在浓度较低时,强度升高较快,以后渐趋平缓,大约在原子分数为50 %时达到极大值。

以普通黄铜为例:H96的含锌量为4 % , ob为240MPa ,与纯铜相比其强度增加911 %;H90的含锌量为10 % , ob为260MPa ,与H96相比强度仅提高813 %.2 细晶强化素都对位错滑移产生很大的阻碍作用,从而使强度升高.晶粒越细小,晶界总面积就越大,强度越高,这一现象称为细晶强化。

(2)细晶强化机制:通常金属是由许多晶粒组成的多晶体晶粒的大小可以用单位体积内晶粒的数目来表示数目越多,晶粒越细。

实验表明,在常温下的细晶粒金属比粗晶粒金属有更高的强度、硬度、塑性和韧性。

这是因为细晶粒受到外力发生塑性变形可分散在更多的晶粒内进行,塑性变形较均匀,应力集中较小此外,晶粒越细,晶界面积越大,晶界越曲折,越不利于裂纹的扩展.⑶实例:ZG35CrMnSi钢强化工艺工件铸造后经过完全退火,正火,再进行亚温淬火加高温回火热处理.该工艺处理的主要好处在于提高了本工件的强度和韧性。

铝及其合金论文

铝及其合金摘要铝合金分两大类:铸造铝合金,在铸态下使用;变形铝合金,能承受压力加工,力学性能高于铸态。

可加工成各种形态、规格的铝合金材。

主要用于制造航空器材、日常生活用品、建筑用门窗等。

铝合金按加工方法可以分为形变铝合金和铸造铝合金。

形变铝合金又分为不可热处理强化型铝合金和可热处理强化型铝合金。

不可热处理强化型不能通过热处理来提高机械性能,只能通过冷加工变形来实现强化,它主要包括高纯铝、工业高纯铝、工业纯铝以及防锈铝等。

可热处理强化型铝合金可以通过淬火和时效等热处理手段来提高机械性能,它可分为硬铝、锻铝、超硬铝和特殊铝合金等。

关键词铸造铝合金变形铝合金固溶强化时效强化正文一·概述1825年由丹麦化学家奥斯德发现。

1827年德国化学家武勒重复了奥斯德的实验,并不断改进制取铝的方法。

1854年德国化学家德维尔用钠代替钾还原氯化铝,制得铝锭。

地壳中含量7%以上,在全部化学元素中含量占第三位(仅次于氧和硅),在全部金属元素中占第一位。

铝呈银白色,密度2.702g/cm3,熔点660.37℃,沸点2467℃。

铝热法:用铝从其它氧化物中置换金属。

如:8Al+3Fe3O4=4Al2O3+9Fe+795千卡高温下铝也与非金属反应,亦溶于酸或碱中。

但与水、硫化物,浓硫酸、任何浓度的醋酸,以及一切有机酸类均无作用。

铝以化合态存在于各种岩石或矿石里,如长石、云母、高岭土、铝土矿、明矾。

铝由其氧化物与冰晶石(Na3AlF6)共熔电解制得。

纯铝大量用于电缆、日用器皿;其合金质轻而坚韧,是制造飞机、火箭、汽车的结构材料。

二·工业纯铝1·纯铝的特性铝:原子序数为13,原子量为26.98,面心立方结构,熔点660℃,密度2.702 ,晶格常数4.05Å,原子直径2.86 Å,标准电极电位-1.67V高的耐大气腐蚀性:铝在大气中极易和氧作用生成一层牢固致密的氧化膜,厚度约为50~100 Å,可防止铝继续氧化;即使在熔融状态,仍然能维持氧化膜的保护作用。

铝合金材料的力学性能及其强化机制研究

铝合金材料的力学性能及其强化机制研究随着工业技术的不断发展,铝合金材料已经成为了现代工业和民用领域中最常用的重要材料之一。

其具有质轻、强度高、易加工成型等优点,被广泛应用于汽车、航空、建筑和电子等领域。

铝合金材料的力学性能及其强化机制的研究一直是研究人员们努力的方向之一。

铝合金材料的力学性能铝合金材料的力学性能主要包括材料的强度、塑性、韧性、硬度等指标。

其中最主要的指标就是强度,它直接决定了材料的使用寿命和使用范围。

铝合金材料的强度受到多种因素的影响,主要包括材料的化学成分、组织结构、加工工艺等。

其中最重要的是锻造、轧制和挤压等工艺对材料的强化作用。

铝合金材料的强化机制铝合金材料的强化机制主要包括固溶强化、沉淀强化和变形强化,其中最常见的是后两种。

沉淀强化:铝合金材料中的质点和晶间分布的沉淀物是影响材料性能的关键因素。

沉淀强化通常是指外加应变下沉淀物粒子对基体有序性及点阵缺陷的限制和影响,尤其是由于外加应变引起的溶质原子和间隙原子浓度变化,导致沉淀物数量、尺寸和间距等特性的变化,从而达到提高合金强度的目的。

变形强化:变形强化是指通过材料的塑性变形来增强材料的强度。

铝合金材料通常采用多次循环的变形方法来进行强化,这些变形循环可以应用于不同的材料类型和结构以达到预期的性能。

现代的铝合金材料强化工艺通常是综合以上两种强化方法来进行的,也就是通过控制沉淀强化和变形强化来提高材料强度,从而达到更加优异的力学性能。

小结总之,铝合金材料的力学性能及其强化机制已经成为了工业和科学界一个非常热门的研究领域。

探索合理的强化机制已成为铝合金材料使用的重要手段,它有助于提高材料的性能、减轻材料的质量、延长材料的寿命,更好地满足了现代工业和民用领域的需求。

铝合金的强韧化

E 由于基体和粒子中滑移面的取向不一致, 螺型位错线切过粒子时必然产生一割阶,而 割阶会妨碍整个位错线的移动。

(2)不可变形微粒的强化作用—— 奥罗万机制

·适用于第二相粒子较硬并与基体界面为非共格的 情形。 使位错线弯曲到曲率半径为R时,所需的切应力为 τ=Gb/(2R)设颗粒间距为λ 则τ=Gb/ λ ∴Rmin=λ/2 只有当外力大于Gb/ λ 时,位错线才能绕过粒子。 减小粒子尺寸或提高粒子的体积分数,都使合金 的强度提高。

4 其它强韧法

铝合金的强韧化手段还有很多, 如激光 冲击强化、复合强化(利用陶瓷、碳纤维、 晶须、颗粒等增强铝基体)、优晶处理等

纯铝中加入合金元素,形成铝基固溶体, 起固溶强化作用,可使其强度提高。AlCu、Al-Mg、Al-Si、Al-Zn、Al-Mn等二 元合金一般都能形成有限固溶体,并且均 有较大的溶解度,因此具有较大的固溶强 化效果。

对于不可热处理强化或强化效果不大的铸 造铝合金和变形铝合金,可以通过加入微 量合金元素细化晶粒,提高铝合金的力学 性能。例如二元铝硅合金以及所有高硅合 金淬火及时效后强化效果很弱,若在浇注 前往液态合金中加入微量的钠或钠盐等进 行变质处理,那么合金组织将显著细化, 从而显著提高合金的强度和塑性。

1.2 添加新合金元素

将锰添加到7XXX 系铝合金中,能起细化晶粒、 阻碍基体晶粒长大和再结晶的作用, 并且在不降低 合金塑性和韧性的情况下显著提高合金强度。合 金强度提高的主要原因是过饱和铝合金固溶体分 解形成细小、弥散含锰相,含锰相促进了晶粒的均 匀塑变,细化了滑移带的宽度, 从而降低了应变或应 力集中,使材料塑性得到提高。 。

铝和铝合金的特点及铝合金的强化

铸造- - 铸造铝合金。 在变形铝合金中, 成分小于 F 点的不能热处

理强化- - 称为不能热处理强化的铝合金, 而成分 位于 F 与 D 之间的合金, 其固溶体成分随温度而 变化, 可进行固溶强化+时效处理强化- - 称为能热 处理强化的铝合金。提高铝与铝合金强度的主要 途径是冷变形( 加工硬化) 、变质处理( 细化晶粒强

以得到有效的解决最优化问题的算法。该算法的 流程如下:

2.1 初始化运行参数, 运行代数 t←0_ 2.2 初始化种群 P(t)=‘X1,X2,…Xma_ 2.3 计算种群的适应度

Annealing Algrithm. IEEE Transactions on power system. 2006,1(21):68- 71. [4]Guner Alpaydun, Gunhan Dundar and Sina Balkur. Evolution- Based Design of Neural Fuzzy Networks Using Self- Adapting Genetic Parame-

关键词: 铝; 铝合金; 特点; 强化

铝及铝合金具有密度小、耐蚀性 和 成 型 性 于凝固时发生共晶反应, 熔点低、流动性好, 适于

显然合金能发生时效强化的必要条件是: 高

好等一系列优点, 在航天、航空、船舶、核工业及 兵器工业等有着广泛的应用前景及不可替代的 地位, 因而铝和铝合金的研制技术被列为国防 科技关键技术及重点发展的基础技术[1, 2]。

2.5 对种群叉运算 P'(t)=Crossover[P(t)]_ 2.6 对种群进行变异操作 P″(t)=Mutation[P(t)]_ 2.7 用种群进行模拟退火运算: α=Simulated

固溶强化 压铸铝-概述说明以及解释

固溶强化压铸铝-概述说明以及解释1.引言1.1 概述压铸铝是一种常见的铝合金加工工艺,通过将铝合金加热至固溶温度后迅速压入模具中进行成型,具有成型周期短、生产效率高、成形精度高等优点。

固溶强化是一种常见的合金强化方法,通过固溶处理和淬火处理来改善合金的性能,提高合金的强度和硬度。

固溶强化在压铸铝中的应用可以有效提高铝合金的综合性能,增强材料的耐热性、抗疲劳性和耐腐蚀性。

本文将探讨固溶强化在压铸铝中的原理和应用,以期为压铸铝的加工和应用提供指导。

1.2 文章结构文章结构部分的内容可以包括以下内容:文章结构部分旨在介绍整篇文章的组织结构,让读者对文章内容有一个整体的了解。

文章结构通常包括引言、正文和结论三个主要部分。

在引言部分,我们会对文章的主题进行引言,概述文章的主要内容和目的。

在正文部分,我们将详细介绍压铸铝的基本知识、固溶强化原理以及固溶强化在压铸铝中的应用。

最后,在结论部分,我们将总结文章的主要观点,展望未来的研究方向,最终得出结论。

文章结构的清晰明了可以帮助读者更好地理解文章内容,按部就班地进行阅读。

在撰写文章时,我们应该根据计划好的结构,将内容有机地连接在一起,确保文章结构合理,逻辑清晰,让读者得到更好的阅读体验。

1.3 目的固溶强化是一种重要的金属材料强化方法,通过将合金材料加热至固溶温度,使合金元素均匀溶解在金属基体中,然后快速冷却固化,形成固溶态结构,从而提高材料的强度和硬度。

本文旨在探讨固溶强化在压铸铝材料中的应用,分析固溶强化对压铸铝性能的影响,为提高压铸铝材料的性能和应用领域提供理论支持和实际指导。

通过深入研究固溶强化原理及其在压铸铝中的作用机制,为压铸铝材料的发展和应用提供更为全面的认识和指导。

2.正文2.1 压铸铝介绍压铸铝是一种常见的铝合金加工技术,它通过将液态铝合金注入金属模具中,然后施加一定的压力进行加工,最终在金属凝固后将模具打开取出铸件。

压铸铝具有成型周期短、成本低、生产效率高等优点,被广泛应用于汽车、电子、航空航天等诸多领域。

铝合金中的Sn微合金化:强化作用及机制

・ 1 2 3 ・

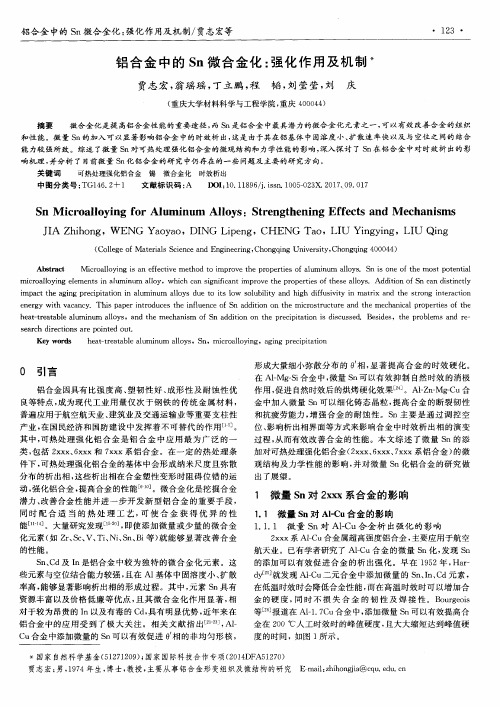

铝合 金 中 的 S n微 合金 化 : 强化 作 用 及 机 制

贾志 宏 , 翁瑶瑶 , 丁 立鹏 , 程 韬, 刘莹莹 , 刘 庆

( 重庆大学材料科学与工程学 院 , 重庆 4 0 0 0 4 4 )

h e a t — t r e a t a b l e a l u mi n u m a l l o y s ,a n d t h e me c h a n i s m o f S n a d d i t i o n o n t h e p r e c i p i t a t i o n i s d i s c u s s e d . Be s i d e s ,t h e p r o b l e ms a n d r e — s e a r c h d i r e c t i o n s a r e p o i n t e d o u t . Ke y wo r d s h e a t — t r e a t a b l e a l u mi n u m a l l o y s ,S n ,mi c r o a l l o y i n g ,a g i n g p r e c i p i t a t i o n

0 引 言

Ab s t r a c t

Mi c r o a l l o y i n g i s a n e f f e c t i v e me t h o d t o i mp r o v e t h e p r o p e r t i e s o f a l u mi n u m a l l o y s .S n i s o n e o f t h e mo s t p o t e n t i a l

第2章 铝合金时效强化概论

时效硬化热处理的三个阶段:

固溶处理: 将第二相在基体中固溶度随温度升高而显著增大 的合金,加热到足够高的温度,保持一定的时间,使 之第二相全部或最大限度地溶入基体的操作。

Al-5Zn-1.5Mg合金,470℃水淬,120℃时效1小时,×100000

Al-5Zn-1.5Mg合金,470℃水淬,120℃时效4小时,×100000

各种合金系G.P.区形态

第六节 临界温度Tc与回归现象

临界温度Tc GP区形成的最高温度 GP区存在的最ica提出平衡相析出前,有超显 微的析出物析出的概念。

Merica的模型:

The copper atoms segregate, forming clusters embedded in the Aluminium crystal, or they gather into precipitates more or less coherent with the matrix. Their boundaries are not well defined. All these possible heterogeneities were not detectable, simply because they were too small.

特点

• 是一个自发分解过程; • 通过上坡扩散实现成分变化; • 不经历形核阶段;不存在明显的相界面; • 分解速度快。

分解机制

扩散—偏聚机制进行的无需成核、而由成分起伏 直接长大形成新相的固态相变。

金属材料的强化方法_细晶强化_沉淀强化_固溶强化_第二相强化_形变强化

金属的五种强化机制及实例1 固溶强化(1)纯金属加入合金组元变为固溶体,其强度、硬度将升高而塑性将降低, 这个现象称为固溶强化。

(2)固溶强化的机制是: 金属材料的变形主要是依靠位错滑移完成的, 故凡是可以增大位错滑移阻力的因素都将使变形抗力增大, 从而使材料强化。

合金组元溶入基体金属的晶格形成固溶体后, 不仅使晶格发生畸变, 同时使位错密度增加。

畸变产生的应力场与位错周围的弹性应力场交互作用, 使合金组元的原子聚集在位错线周围形成“气团”。

位错滑移时必须克服气团的钉扎作用, 带着气团一起滑移或从气团里挣脱出来, 使位错滑移所需的切应力增大。

(3)实例:表1 列出了几种普通黄铜的强度值, 它们的显微组织都是单相固溶体, 但含锌量不同, 强度有很大差异。

在以固溶强化作为主要强化方法时, 应选择在基体金属中溶解度较大的组元作为合金元素, 例如在铝合金中加入铜、镁; 在镁合金中加入铝、锌; 在铜合金中加入锌、铝、锡、镍; 在钛合金中加入铝、钒等。

表1 几种普通黄铜的强度(退火状态)对同一种固溶体, 强度随浓度增加呈曲线关系升高, 见图1。

在浓度较低时, 强度升高较快, 以后渐趋平缓,大约在原子分数为50 %时达到极大值。

以普通黄铜为例: H96 的含锌量为4 % , σb 为240MPa , 与纯铜相比其强度增加911 %;H90 的含锌量为10 % , σb 为260MPa , 与H96 相比强度仅提高813 %。

2 细晶强化(1) 晶界上原子排列紊乱, 杂质富集,晶体缺陷的密度较大, 且晶界两侧晶粒的位向也不同, 所有这些因素都对位错滑移产生很大的阻碍作用, 从而使强度升高。

晶粒越细小, 晶界总面积就越大, 强度越高, 这一现象称为细晶强化。

(2) 细晶强化机制:通常金属是由许多晶粒组成的多晶体,晶粒的大小可以用单位体积内晶粒的数目来表示,数目越多,晶粒越细。

实验表明,在常温下的细晶粒金属比粗晶粒金属有更高的强度、硬度、塑性和韧性。

各类强化方法在铝合金生产中的应用

各类强化方法在铝合金生产中的应用不可热处理强化铝合金的强化纯铝、Al-Mg、Al-Mg-Sc、Al-Mn合金属于不可热处理强化铝合金,主要靠加工硬化和晶界强化获得高强度,辅助强化机制还有固溶强化、过剩相强化、弥散相强化等。

加工硬化可通过热变形、冷变形、冷变形后部分退火而不同程度地获得。

热变形产生亚结构强化,变形温度越高,亚晶尺寸越粗大,强化效果越差,但塑性相当高。

经完全退火的材料进行不同程度的冷变形,冷变形率越大,制品强度越高,但塑性也越低。

冷变形的加工硬化效果最大。

充分冷变形的制品在不同温度下退火,控制回复和再结晶阶段,可保留不同程度的加工硬化量即不同的强化效果。

可热处理强化铝合金的强化工业生产的可热处理强化铝合金有Al-Cu-Mg、Al-Cu-Mn、Al-Mg-Si、Al-Zn-Mg 和Al-Zn-Mg-Cu合金,以及开发中的Al-Cu-Li和Al-Mg-Li合金等。

这些合金普遍采用淬火时效,并主要通过沉淀强化方法来获得很高的强度,辅助强化机制也有固溶强化、过剩相强化、弥散相强化、晶界强化等。

自然时效时G.P区为主要强化相,人工时效主要是G.P 区加过渡相起强化作用,过时效时才出现稳定相,出现稳定相后强度降低。

形变时效与挤压效应强化在Al-Cu系和Al-Mg-Si系合金中,较多采用形变时效方法获得高强度,该方法包括T3、T8和T9三种状态,都是利用时效强化和冷作硬化的交互作用及强化在一定程度上的叠加作用。

2124-T8厚板因冷变形产生的大量滑移线,滑移线上成排分布着时效析出相,二者的联合作用使塑性变形更为困难,即强度进一步提高。

可热处理强化铝合金挤压制品淬火时效后的强度比其他方法生产的同一合金相同热处理状态下的强度高,这一现象称为挤压效应。

其组织观察发现全部或部分保留了冷作硬化效应,基体中保留了大量亚结构,故强化是时效强化和亚结构强化的叠加。

Al-Si合金的强化Al-Si系变形铝合金,特别适合于生产活塞等模锻件,合金中硅含量ω(Si)=12%~13%,还含有一定量的Cu、Mg、Ni等。

铝及铝合金基本性质介绍

1.3.1 合金元素与铝的作用 ⑴元素在铝中的溶解度

Mg, Cu, Zn 和 Si 在铝 中固溶度较大,是常 用合金化元素。 Cr, Mn 和 Zr 与铝形成 化合物,常用于控制 晶粒尺寸。

Zn(31.6→2) Mg(17.4→1) Cu(5.65→0.5) Li(4.2) Mn(1.82) Si (1.65) Ag(56.5) Ge(7.2) Ti(1.3)

拜耳工艺流程图

拜耳-烧结联合法

先用石灰石与铝土矿反应生成 Ca2SiO4,滤除后得到高含量Al2O3。

若直接采用拜耳法时,NaOH 与硅反应生成Na2SiO3, Na2SiO3 与 NaAlO2 反应生成不溶于水的硅铝酸钠,将降低Al2O3的收得率。

碱石灰烧结法 用Na2CO3 代替 NaOH 。在800-1200 ℃下,磨碎的铝土矿与 Na2CO3 反应, 生成铝酸钠 和 CO2。 铝酸钠经进一步磨碎后溶解于90-95℃ 水中, Al(OH) 3 以沉 淀物析出,浸出液体后通过加热脱水得到Al2O3 粉末。

Ca Co Cu Cr Ge Fe Li Mg Mn Ni Si Ag Sn Ti V Zn Zr

最大溶解度:Cr、Ti、V、Zn、Zr发生在包晶温度;其余元素在共晶温度。 室温溶解度:Mg、Zn约为2%;Ge、Li、Ag为0.1~0.25%;其余小于0.1%

⑵二元铝合金相图

Al-Cu共晶相图

Al-Ti包晶相图

Hall-Hé roult电解槽

由于比重的差别在阴极上析出的铝液汇集于电解槽槽底,而在阳极上析出二 氧化碳和一氧化碳气体,铝液从电解槽中吸出,经过净化去除氢气、非金属 和金属杂质并澄清后,铸成铝锭。

电解质: 80-90%NaAlF6, 2-8%Al2O3。添加剂AlF3、CaF3。

强化韧化机理

强化韧化机理

强化韧化机理是金属材料科学中的一个重要概念,它涉及到材料性能的改善,尤其是硬度和韧性这两个重要的力学性能指标。

强化与韧化通常是材料改性处理的目的,使其在保持足够强度的同时,提高抵抗断裂的能力。

1. 强化机制:

强化主要通过以下几种方式进行:

- 固溶强化:通过添加合金元素使基体材料内部形成固溶体,阻碍位错运动,从而提高材料的强度。

- 时效强化:通过加热、保温然后冷却的过程,使材料内部析出第二相粒子,位错运动受到阻挡,提高材料强度。

- 应变强化(加工硬化):通过冷加工(如轧制、锻造等)使材料内部产生大量位错,位错交互作用增加,从而提高材料的抗拉强度。

- 晶粒细化强化:通过控制加工工艺使材料晶粒细化,晶界数量增多,位错运动阻力增大,材料强度提高。

2. 韧化机制:

韧化主要通过以下方式实现:

- 细化晶粒:晶粒越细,晶界越多,晶界能阻止裂纹扩展,从而提高材料韧性。

- 第二相颗粒强化:在材料基体中引入弥散分布的第二相颗粒,如陶瓷颗粒、金属间化合物等,可以阻滞裂纹的扩展,起到钉扎位错的作用,提高材料韧性。

- 亚微观结构调控:通过调整材料内部的层片状、孪晶、位错胞等亚微观结构,使材料在遭受冲击或负载时分散并吸收能量,从而提高韧性。

- 混合韧化:结合多种韧化机制,如相变韧化(马氏体钢的相变)、沉淀强化与韧化并存(航空铝合金的时效处理)等,实现强度和韧性的同步提升。

7系铝合金的强化机制

7系铝合金是一类以铝和锌为主要合金元素的高强度、高塑性合金,其中主要包括7075、7050、7049等型号。

这类铝合金的强化主要依赖于以下成分的相互作用:

1. 固溶强化:在合金化铝中加入一定量的Zn元素,能使其在固溶热处理过程中形成固溶体和固溶体中溶解的富锌相(合金)。

富锌相的分布、形态和尺寸随Zn含量的不同而不同,其体积分数与合金的硬度成正比,因此合金中富锌相的分散和尺寸越均匀,合金的强度就越大。

2. 中间相强化:添加小量的铜、铝、镁等元素后,会形成一些中间相颗粒(如Al2Cu、MgZn2等),这些相颗粒大小介于纳米级别到亚微米级别之间。

这些相颗粒的分布均匀性、形貌和尺寸对合金的力学性能均有影响,同时还能提高合金的抗疲劳性能和断裂韧性。

3. 形变强化:7系铝合金采用冷加工制造方法,如挤压、轧制、拉伸等,会使合金产生形变,从而形成大量的位错和晶界,这些缺陷会阻碍晶界滑移,增加合金的应变硬化程度,提高其强度。

综上所述,7系铝合金的强化机制主要依赖于固溶强化、中

间相强化和形变强化等多重效应的综合作用。

在制造过程中应根据不同的合金元素含量、加工工艺和工件要求等综合因素对合金进行合理配方和加工方式的设计,实现7系铝合金的最佳性能。

镁铝合金的强化机制

镁铝合金的强化机制

镁铝合金的强化机制可通过以下方式进行说明:

1. 固溶处理强化

固溶处理是指在一定温度范围内将合金中的某些元素溶解到固溶体中,然后通过快速淬火或空气冷却使其迅速凝固,形成固溶态。

镁铝合金中,通过固溶处理可强化材料晶界和晶体内部,增加其强度和硬度。

2. 精细化晶粒强化

晶粒尺寸对镁铝合金的力学性能有很大影响,晶粒尺寸越小,其强度和延展性都将得到提高。

因此,通过加工过程中的冷变形、稀土微合金化等方法,可实现精细化晶粒强化。

3. 沉淀强化

沉淀强化是指通过在晶界或晶粒内形成一些固溶体中不稳定相的粒子,从而增强材料的硬度。

在镁铝合金中,通过铝、锆等元素的添加,在热处理过程中形成一些短周期有序的构像结构,从而实现沉淀强化。

4. 界面反应强化

在镁铝合金的热处理过程中,随着加工温度的升高,镁铝合金中的界面反应强化作用会逐渐加强。

这种强化机制是指在固溶体与相邻的二次相之间,由于晶格常数和原子半径的差异,形成相界面上的位错和点缺陷,从而导致材料强度的提高。

Al-Cu铸造铝合金热处理工艺现状问题及解决措施分析

含Nd镁铝合金电子结构计算与强化机制分析

Ed c t n Ch n ie st fGe s in e , in 0 0 3, i a 2 De a t n fMa e il u ai , i aUnv riy o o ce c s Bej g 1 0 8 Chn : p rme to tras o i

a d ห้องสมุดไป่ตู้h m ia g n ei g, a nn n tt t fTe h o o y i z o 2 0 1 Lio ig, i a n e cl En i e rn Lio i g I s i eo c n lg ,Jn h u 1 1 0 , a n n Chn ) u

A lNd we e c lu a e a e n t e Em p rc l e to e r fs l sa d m o e u e ( 3 r ac l t d b s d o h ii a c r n Th o y o o i n l c l s EET) n h El d ,a d t e

摘 要 : 于 E T 理 论 , 算 了 Nd元 素 加 入 MgA 合 金 后 形 成 的 MgA1 基 E 计 —1 - - Nd固 溶 体 , 二 相 A1 , 。 第 z A1 Nd Nd价 电 子 结 构 ,

研 究 了 价 电 子 结 构 与 合 金 固 溶 强 化 、 二 相 强 化 、 温稳 定 性 和 晶 粒 细 化 的关 系 。 MgA1 d最 强 键 共 价 电 子 对 数 值 第 高 - - N 和 共 价 电 子 密 度 值 均 大 于 aMg的 7 值 和 值 , 明 Nd的 固溶 有 利 于 基 体 强 度 的 提 高 ; 二 相 AlN - / A 表 第 d最 强 键 (

.

文 章 编 号 : 0 14 8 ( 0 8 0—0 70 1 0 —3 12 0 )50 0 —6

热处理工艺对铝合金材料的成形性和强化效果的影响

热处理工艺对铝合金材料的成形性和强化效果的影响热处理是一种常用的材料加工和改性工艺,对于铝合金材料来说,热处理可以显著影响其成形性和强化效果。

下面将从两个方面具体介绍热处理工艺对铝合金材料的影响。

首先,热处理工艺可以显著改善铝合金材料的成形性能。

铝合金材料常用于制造航空航天、汽车行业等对材料要求较高的领域,其成形性是一个重要的考量因素。

通过热处理工艺可以改变材料的晶粒结构和组织状态,从而提高其塑性和可变形性。

一种常见的热处理工艺是退火。

通过将铝合金材料加热到较高的温度,然后缓慢冷却,可以使其晶粒细化和均匀化,消除内部应力,提高材料的塑性和可压性。

这样,材料在加工过程中不容易开裂或产生变形,从而提高了其成形性。

此外,退火还可以改善材料的加工硬化行为,减少切削阻力和切削功率,提高加工效率。

另外一种热处理工艺是时效处理。

时效处理可以进一步提高铝合金材料的强度和硬度,同时保持较好的塑性。

时效处理通常分为两个步骤:固溶处理和时效处理。

固溶处理是将铝合金材料加热到特定温度,溶解固溶体和间金属化合物,使其分散均匀在铝基体中;时效处理是将固溶体的铝合金材料在较低的温度下经过时间长短不同的时效处理,以形成稳定的固溶体-间金属化合物结构,提高其硬度和强度。

此外,热处理工艺还可以实现对铝合金材料强化效果的调控。

通过选择不同的热处理工艺参数,可以获得不同的强化机制和效果。

例如,通过适当的固溶处理温度和时效处理时间,可以使铝合金材料在晶界和内部形成多个细小的相,从而限制晶界滑移和位错运动,增加材料的强化程度。

同时,还可以通过控制时效处理温度和时间,调节间金属化合物的尺寸和分布,进一步提高材料的强度和硬度。

综上所述,热处理工艺对铝合金材料的成形性和强化效果具有显著的影响。

通过热处理工艺可以改善铝合金材料的成形性能,提高其塑性和可变形性,使其更适合于复杂的成形工艺。

同时,热处理工艺还可以实现对铝合金材料强化效果的调控,通过选择不同的工艺参数来获得不同的强化机制和效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铝及其合金的强化机制

因为是纯铝,不能进行热处理强化,就只能靠形变强化(冷变形),强化原理为冷变形后位错密度增加,且位错相互缠绕并形成胞状结构(形变亚晶),不但能够阻碍位错滑移,而且是不能滑移的位错数量增加。

1、热处理,使纯铝发生再结晶,这个原理是细晶强化,晶粒细小,金属的强度和塑性都得到提高;

2、锻造、挤压、拉拔等工艺造成加工硬化,原理是形变强化,形变造成位错密度增大,金属强度增大,但是塑性下降;

3、采用喷丸、喷砂等工艺对铝的表面进行加工,使其表面得到强化,即表面强化,铝的强度提高,但是塑性降低,其强化原理仍然是形变强化;

4、还有一类特殊的强化,即制备很细的铝晶须,铝晶须的强化很高,达到纯铝强度的10倍左右;

5、其他强化手段如固溶强化、沉淀强化、颗粒强化等都改变了铝的成分;

铝合金的强化方式主要有以下几种:

1.固溶强化

纯铝中加入合金元素,形成铝基固溶体,造成晶格畸变,阻碍了位错的运动,起到固溶强化的作用,可使其强度提高。

根据合金化的一般规律,形成无限固溶体或高浓度的固溶体型合金时,不仅能获得高的强度,而且还能获得优良的塑性与良好的压力加工性能。

Al-Cu、Al -Mg、Al-Si、Al-Zn、Al-Mn等二元合金一般都能形成有限固溶体,并且均有较大的极限溶解度(见表9-2),因此具有较大的固溶强化效果。

2.时效强化

合金元素对铝的另一种强化作用是通过热处理实现的。

但由于铝没有同素异构转变,所以其热处理相变与钢不同。

铝合金的热处理强化,主要是由于合金元素在铝合金中有较大的固溶度,且随温度的降低而急剧减小。

所以铝合金经加热到某一温度淬火后,可以得到过饱和的铝基固溶体。

这种过饱和铝基固溶体放置在室温或加热到某一温度时,其强度和硬度随时间的延长而增高,但塑性、韧性则降低,这个过程称为时效。

在室温下进行的时效称为自然时效,在加热条件下进行的时效称为人工时效。

时效过程中使铝合金的强度、硬度增高的现象称为时效强化或时效硬化。

其强化效果是依靠时效过程中所产生的时效硬化现象来实现的。

3.过剩相强化

假如铝中加入合金元素的数量超过了极限溶解度,则在固溶处理加热时,就有一部分不能溶入固溶体的第二相出现,称为过剩相。

在铝合金中,这些过剩相通常是硬而脆的金属间化合物。

它们在合金中阻碍位错运动,使合金强化,这称为过剩相强化。

在生产中经常采用这种方式来强化铸造铝合金和耐热铝合金。

过剩相数量越多,分布越弥散,则强化效果越大。

但过剩相太多,则会使强度和塑性都降低。

过剩相成分结构越复杂,熔点越高,则高温热稳定性越好。

4.细化组织强化

许多铝合金组织都是由α固溶体和过剩相组成的。

若能细化铝合金的组织,包括细化α固溶体或细化过剩相,就可使合金得到强化。

由于铸造铝合金组织比较粗大,所以实际生产中经常利用变质处理的方法来细化合金组织。

变质处理是在浇注前在熔融的铝合金中加入占合金重量2~3%的变质剂(常用钠盐混合物:2/3NaF+1/3NaCl),以增加结晶核心,使组织细化。

经过变质处理的铝合金可得到细小均匀的共晶体加初生α固溶体组织,从而显著地提高铝合金的强度及塑性。

1.固溶强化

合金元素加入纯铝中,形成铝基固溶体,起固溶强化作用,使其强度提高。

铝的合金

化一般都形成有限固溶体,且都具有较大的极限溶解度。

2、时效强化

铝合金的热处理强化,主要是由于合金元素在铝中有较大固溶度且随温度降低而急剧减小,故铝合金经加热到一定温度淬火后,可以得到过饱和的铝基固溶体,这种过饱和的铝基固溶体放置在室温或加热到某一温度时,其强度、硬度随时间的延长而提高,塑性、韧性则降低这一过程称为时效(时效强化)。

淬火+时效处理是铝合金强化的重要手段。

3、过剩相强化

当铝中加入的合金元素超过其极限溶解度时,淬火加热时便有一部分不能溶入固溶体的第二相出现,成为过剩相。

这类过剩相多为硬而脆的金属间化合物,起阻碍滑移和位错运动的作用,使铝合金强度、硬度提高,但塑、韧性下降,过剩相过多时,合金变脆,强度急剧下降。

对于铸造铝合金,过剩相强化是主要手段。

4、细晶强化

在铝合金中添加微量合金元素细化组织是提高机械性能的另一种重要手段。

细化组织包括细化铝合金固溶体基体和过剩相组织。

铸造铝合金常加入微量变质剂,进行变质处理。

常用变质剂:2/3 NaF +1/3 NaCl。