糖化酶的生产流程设计方案

利用霉菌生产糖化酶的生产流程

利用霉菌生产糖化酶的生产流程英文回答:The production process of glucose enzymes using fungi involves several steps. Firstly, a suitable strain of fungi, such as Aspergillus or Trichoderma, is selected for its ability to produce glucose enzymes. These fungi are knownfor their high enzyme production capabilities and are commonly used in industrial applications.Next, the fungi are cultured in a nutrient-rich medium, which provides the necessary nutrients for their growth and enzyme production. This medium typically contains carbon sources like glucose or starch, nitrogen sources such as peptone or yeast extract, and other essential minerals. The pH and temperature of the medium are carefully controlledto optimize fungal growth and enzyme production.Once the fungi have reached the desired growth phase, the culture is harvested. This can be done by filtration orcentrifugation to separate the fungal biomass from the liquid medium. The biomass is then washed to remove any residual media components.The washed fungal biomass is then subjected to a process called solid-state fermentation. In this process, the fungi are grown on a solid substrate, such as wheat bran or rice husk, which serves as a source of carbon and other nutrients. The substrate is moistened with water or a nutrient solution to create favorable conditions for fungal growth and enzyme production.During the solid-state fermentation process, the fungi secrete glucose enzymes into the substrate. These enzymes break down complex carbohydrates, such as starch or cellulose, into simpler sugars like glucose. The enzymes are produced in large quantities by the fungi and can be harvested from the fermented substrate.After the fermentation process, the fermented substrate is processed to separate the glucose enzymes from the solid biomass. This can be done by physical methods such asfiltration or centrifugation, or by enzymatic methods using specific enzymes that can selectively degrade the substrate components.The harvested glucose enzymes are then purified through a series of purification steps, such as chromatography or ultrafiltration, to remove impurities and obtain a highly pure enzyme preparation. The purified enzymes can befurther concentrated and formulated into a final product, such as a liquid or powder, depending on the intended application.In conclusion, the production process of glucose enzymes using fungi involves strain selection, cultivation, solid-state fermentation, enzyme harvest, purification, and formulation. This process allows for the efficient production of glucose enzymes, which can be used in various industries, including food and beverage, biofuel production, and pharmaceuticals.中文回答:利用霉菌生产糖化酶的生产流程包括几个步骤。

糖化酶的制备工艺流程

糖化酶的制备工艺流程

糖化酶的制备工艺流程主要包括以下几个步骤:

1.菌株活体及扩大培养:

(1)制备PDA培养基使用去皮马铃薯、蔗糖和琼脂等成分,煮沸后过滤,加入其他成分定容,然后灭菌。

(2)接种:将黑曲霉菌种接种到PDA培养基上,在28摄氏度下培养3天。

2.摇瓶发酵培养:

(1)制备发酵培养基:使用玉米粉、米糠、麸皮等成分,加水搅拌均匀后装于锥形瓶中,灭菌。

(2)接种与产酶培养:将黑曲霉平板上的菌种打孔接种到锥形瓶中,在28摄氏度下培养96小时。

3.离心:

将培养好的黑曲霉发酵液通过4层纱布过滤后离心,以除菌体,得到上清液,即糖化酶粗酶液。

4.酶提取:

(1)通过采用离心、过滤、超声波及加料等方式进行酶的分离和提取。

(2)酶的稳定性也是关键问题,需要考虑加适量的抗氧化剂和保护剂,以防止酶的讲解个损失。

生物工程设备设计任务书---年产X吨糖化酶发酵车间工艺设计

生物工程设备课程设计任务书-----年产X吨糖化酶发酵车间工艺设计一、课程教学目标生物工程课程设计是生物工程专业学生在毕业设计(论文)前进行的一次综合训练。

通过本课程设计培养学生综合运用所学知识解决工程问题的能力,为毕业设计(论文)打好应有的理论基础。

通过生物工程课程设计的训练,学生要达到的基本要求如下:1、进一步巩固加深所学《生物工艺学》、《生物工程设备》、《生物分离工程》、《生物工程设备及工厂设计》、《机械制图》、《化工原理》等专业课程的基本理论和知识,使之系统化、综合化。

树立正确的设计思想,掌握生物工程设备及工厂设计的基本方法和步骤,为今后创造性设计生物工程设备和相关技术改造工作打下一定的基础。

2、培养学生综合运用基础理论和专业知识解决工程实际问题的能力。

3、培养学生熟悉、查阅并综合运用各种有关的设计手册、规范、标准、图册等设计技术资料;进一步培养学生识图、制图、运算、编写设计说明书等基本技能;完成作为工程技术人员在机械设计方面所必备的设计能力的基本训练。

二、课程设计题目(任选一)年产X吨味精发酵车间设计:2000吨、3000吨、4000吨、5000吨、6000吨三、课程设计任务:1、根据设计任务,查阅有关资料、文献,搜集必要的技术资料及工艺参数,进行生产方法的选择与比较,工艺流程与工艺条件的确定和论证,确定工艺过程的重要参数。

2、工艺流程图,按工艺流程图绘制要求完成有一定控制工点的流程详图,包括设备、物料管线、主要管件、控制仪表等内容。

3、发酵罐主要结构尺寸、搅拌装置及冷却装置计算,根据工艺要求选取相应发酵罐类型,进行发酵罐种子罐数量计算,发酵罐几何结构尺寸计算,同时完成发酵罐搅拌装置及冷却装置的选型和计算。

4、根据计算结果按相应比例尺寸绘制发酵罐及冷却装置示意图,并完成发酵车间平面布置图。

四、设计的成果内容1、设计说明书1份2、画出产品生产的带控制点工艺流程图1张(要求用AUTOCAD绘图)3、画出发酵车间的设备布置图1张(要求用AUTOCAD绘图)五、设计基本依据生产规模::X吨/年产品规格:食品级液体糖化酶(10000U/m1),比重1.16; 发酵单位:2500U/ml 发酵罐接种量::10%(V);提取`总收率:82%;发酵罐装料系数:85%生产周期:8天;种子培养周期:4天;全年生产天数::180天(其他时间生产其他酶)六、参考资料各类手册及生物工程专业相关教材。

年产5000吨糖化酶发酵车间设计

南阳理工学院本科生毕业设计学院(系):生物与化学工程学院专业:生物工程学生: *******指导教师:***完成日期 2010 年 5 月南阳理工学院本科生毕业设计年产5000吨糖化酶发酵车间设计The design of annual output of 5000 tons of glucoamylasefermentation factory workshop总计:毕业设计(论文)28页表格: 5 个插图: 1 幅南阳理工学院本科毕业设计年产5000吨糖化酶发酵车间设计The design of annual output of 5000 tons of glucoamylasefermentation factory workshop学院(系):生物与化学工程学院专业:生物工程学生姓名:郭留洋学号:*****指导教师:******评阅教师:完成日期:2010年5月南阳理工学院Nanyang Institute of Technology年产5000吨糖化酶发酵车间的工艺设计生物工程专业郭留洋【摘要】糖化酶是工业生产的主要酶制剂之一,广泛用于酿酒、葡萄糖、果葡糖浆、抗菌素、乳酸、有机酸、味精、棉纺厂等各方面。

本设计以玉米淀粉为主要原料,利用黑曲霉,采用机械搅拌通风罐进行发酵生产,完成生产5000吨糖化酶发酵车间工艺设计,通过工艺流程设计、工艺衡算、设备选型和车间布置设计,设计出生产5000吨糖化酶发酵车间采用3个75m3发酵罐和3个6m3种子罐等,并依据生物工程工厂车间布置原则,对发酵罐车间进行合理布置,绘制了工艺流程图和车间布置图,工艺设计的结果为糖化酶的生产提供一定参考。

【关键字】糖化酶工厂设计深层发酵黑曲霉The Design of Annual Output of 5000 Tons ofGlucoamylase Fermentation FactoryWorkshopAbstract:Glucoamylase is the main enzyme of industrial production which is widely used in wine, glucose, fructose syrup, antibiotics, lactic acid, organic acid, monosodium glutamate, cotton and so on.The design use corn starch as main raw material, using Aspergillums Niger, and apply mechanical ventilation it that can be fermented production. This industrial workshop design can complete the process of industrial design, the accounting, equipment selection facility layout design. This workshop can make production of 5,000 tons of glucoamylase fermentation using three 75 m3 and 3 based fermentation tank 6m3 seed set and so on, The fermentation plant has a reasonable layout which according to thefactory workshop’s layout of bio-engineering principles, With drawing a flow chart and workshop’s layout, the result of industrial design provide a reference to the production of glucoamylase.Keywords:Glucoamylase Plant DesignFermentation Aspergillus Niger目录1前言 (1)1.1糖化酶的简介 (1)1.2糖化酶的应用现状 (1)1.3糖化酶在国内外的研究进展及前景 (1)1.4设计内容及意义 (3)2本论 (5)2.1糖化酶生产中所用黑曲霉的特性 (5)2.2菌种培养工艺 (5)2.2.1菌种活化 (6)2.2.2一级种子培养 (6)2.2.3二级种子培养 (6)2.3工艺计算 (6)2.3.1工艺技术指标及基础数据 (6)2.3.2发酵工艺流程图 (8)2.3.3物料衡算 (8)2.3.4热量衡算 (10)2.3.5水平衡的计算 (13)2.3.6无菌空气用量的计算 (14)2.4设备的设计与选型 (14)2.4.1发酵罐的设计与选型 (14)2.4.2种子罐的设计与选型 (17)2.5 车间布置设计 (18)2.5.1车间布置设计的目的和重要性 (18)2.5.2 车间布置的有关技术要求和参数 (19)2.5.3设备的安全距离 (19)2.5.4设备布置原则 (20)3结论 (21)参考文献 (22)致谢 (23)1前言1.1 糖化酶的简介糖化酶又称葡萄糖淀粉酶,糖化酶是一种习惯上的名称,学名为α-1,4-葡萄糖水解酶。

以淀粉为原料双酶法制葡萄糖生产工艺

以淀粉为原料双酶法制葡萄糖生产工艺双酶法是用专一性很强的淀粉酶和糖化酶为催化剂,将淀粉水解为葡萄糖的工艺.淀粉水解分为两步进行:第一步,用耐高温α-淀粉酶进行液化;第二步,用淀粉糖化酶对液化后液进一步水解为葡萄糖,使DE 值达到98%以上.水解反应〔C6H10O5〕n + nH2O n〔C6H12O6〕糖化酶生产工艺流程图:玉米淀粉〔或精制淀粉乳〕↓调浆计量↓蒸汽→喷射液化←淀粉酶↓糖化←复合糖化酶↓蒸汽→灭酶脱色←活性炭↓板框过滤→旧活性炭弃去↓离子交换↓↙冷却水蒸汽→蒸发浓缩——→葡萄糖浆↓降温结晶←冷却水↓糖膏分离↓蒸汽→气流干燥筛分↓食用葡萄糖↓检验↓称量包装↓成品入库生产结晶葡萄糖一般的配料工序要求的指标为:浓度:30%~36% 〔如生产其他的糖品,料液配料浓度可放宽到45%〕pH 值:最适pH5.4~6.0<可在pH5.0~7.0 之间选择>淀粉乳蛋白含量:≤0.6%电导率:≤200us/cm1、调浆工艺过程:①用低于42℃的水将粉乳比重调至17-18.5Be°,用泵将调好的淀粉乳打入调节罐,在不断搅拌条件下加一定量的10%稀碱液使淀粉PH 达.②加入一定量的耐高温α—淀粉酶进行液化.加高温酶的量根据液化液的DE 值确定,要求DE 值在13-17%之间. 2、液化:工艺过程:①将一定浓度,一定PH 值的淀粉乳连续用泵打入连续液化器进行液化.②一喷液化温度控制在106-110℃,二喷液化温度控制在135-145℃,控制出料速度,使液化液碘色反应为棕红色③液化液不合格必须返工,重新液化.酶法喷射液化工序要求的指标为:浓度:32%±2%pH 值:5.4~6.0〔最好5.5~5.8〕加酶量:0.035%~0.07%〔对固形物〕喷射温度:一喷温度:106-110℃二喷温度:135-145℃液化保持:温度:95℃;时间:90~120min.液化终了DE 值:14~20%之间〔最好在DE14~16%之间〕碘试:暗红樱色3、糖化:工艺过程:①将降温后的液化料液,调好PH 值,按干物量加入糖化酶②在一定温度条件下糖化一定时间DE 值达98%以上.酶法糖化工序要求的指标如下:pH 值:4.1~4.5加酶量:100~150u/g 淀粉〔视酶活力加0.6~0.9kg/T 绝干淀粉〕保持温度:60±2℃糖化时间:48h<一般控制45~56h 之间>糖化终了DE 值:≥98.5%〔多数情况下接近或超过99%〕糊精反应:无白色絮凝物4、蛋白预处理:工艺过程:糖化液经预涂硅藻土的真空转鼓过滤机阻挡蛋白质后,用板式换热器提温灭酶流入脱色罐.技术参数:灭菌温度:80-85℃蛋白含量:≤0.15%5、脱色:工艺过程:①蛋白预处理的料液流入脱色罐,同时加入一定比例的洗蜜、分蜜〔洗蜜经板式换热器升至80-85℃〕,灭酶经过一次脱色,二次脱色,用活性炭吸附杂质,经板框过滤机过滤得到澄清、透明、无色的精制糖液②脱色温度在80℃左右,加炭量可根据出料色泽达到要求为度③当板框压力高,过滤速度慢时,打开板框过滤机把炭卸下来.技术参数:一次脱色滤膜白度:≥70%色点:≤15 个/45ml脱色时间:30 分钟脱色温度:80-85℃二次脱色滤膜白度:≥77%色点:≤10 个/45ml脱色时间:30 分钟6、离交:工艺过程:①将达到标准要求的糖液送入离交器进行离子交换②先进第一个柱,阳离子树脂交换,然后进入第二柱阴离子树脂交换,再进第三个柱进行阳离子树脂交换,再进第四个柱进行阴离子树脂交换,通过调节进入第五个柱阳离子树脂的料液流量〔另一些走短路〕得到符合质量标准的糖液供蒸发用技术参数:料水温度:45-50℃电导率:≤50us/cm透光率:≥95%PH 值:7、蒸发浓缩:工艺过程:经离子交换后的糖液用泵打入真空蒸发器中,在—700mmHg 以上加热,减压蒸发到入结晶罐浓度要求技术参数:锤度Bx:70-76%〔必要时可根据生产情况调整〕滤膜白度:≥778、浓过滤:工艺过程:浓缩料液高温灭菌后再通过充有活性炭的板框过滤机,从而提高料液质量.技术参数:灭菌温度:80-85℃滤膜白度:≥77色点:≤10 个/45mlPH 值:9、结晶:工艺过程:①将浓缩糖液浓度、温度、检查合格后,用泵经板式换热器降温后输送到结晶罐内②满罐后罐内料温44-46℃,按降温曲线逐步降温,在50-70 小时内降至22-30℃出糖.结晶罐内预留30%糖膏做晶种技术参数:料温:50-60℃锤度Bx:70-76%PH 值:养晶温度:44-46℃养晶时间:8-12h降温曲线:56h终点温度:22-30℃10、离心:工艺过程:达到结晶要求的糖膏,加入离心机内进行分离,并用适量水冲洗.湿糖水份14%以下技术参数:洗水温度:28-30洗水时间:15s,4~6 次BX 值:原蜜50~59%;洗蜜46~55%氯化物:≤10ppm湿糖水份:≤14.0%11、干燥包装:工艺过程:将离心分离后的湿糖送到气流干燥器加料处,与85-90℃〔一次风温〕热空气接触后混合风温达到60-70 度,经一次烘干,一次冷却后得到符合要求的成品糖.按规格要求进行包装技术参数:混合风温:60-70℃水份:8.5-9.1%澄清度:澄清色点:≤8 个/10g称量:25kg/代±0.1kg。

糖化酶工艺流程

糖化酶工艺流程糖化酶工艺是一种利用酶类催化作用将淀粉转化为可发酵糖的生物技术方法。

其主要步骤包括原料处理、糖化反应、酸化、中性化、滤液处理和精制等几个环节。

下面将详细介绍糖化酶工艺流程。

首先是原料处理。

将原料淀粉通入储料仓,通过输送装置送至粉碎机进行粗磨,使淀粉颗粒破碎,提高酶的附着和催化效率。

然后将研磨后的淀粉送至水浸机,与一定比例的水混合,形成淀粉浆。

淀粉浆经过一系列的加热、搅拌和保温后,使淀粉树脂短链酶进行附着,为糖化反应做好准备。

接下来是糖化反应。

将经过预处理的淀粉浆加入糖化罐,加入一定量的糖化酶,通过对糖化酶的调节,使反应达到最佳酶活性。

随着反应的进行,酶会降解淀粉成糖,产生葡萄糖、麦芽糖和麦芽三糖等可发酵的糖类物质。

进行酸化。

糖化反应完成后,需要给反应液进行酸化,以提供适宜的酸碱条件供下一步的中性化反应使用。

一般使用硫酸进行酸化,通过加入适量的硫酸,使反应液的酸碱度达到一定比例。

然后进行中性化。

由于酸化过程产生的反应液酸碱度过高,需要进行中和处理,将反应液中的酸中和至适宜的酸碱度。

通常采用氢氧化钠进行中性化,通过加入适量的氢氧化钠,使反应液的酸碱度达到理想范围。

滤液处理。

经过中性化处理后的糖化液中含有一定比例的可发酵糖和杂质物质。

为了提高糖浆的纯度和减少对发酵产物的影响,需要对糖化液进行过滤处理。

通常采用压板框滤机对糖化液进行过滤,除去杂质物质。

最后是精制。

经过滤液处理后的糖化液需要经过精制才能得到高纯度的可发酵糖浆。

一般采用多级萃取、激光灭菌、浓缩、离心和再结晶等工艺步骤来除去杂质和浓缩糖浆,得到高质量的可发酵糖浆。

综上所述,糖化酶工艺的流程包括原料处理、糖化反应、酸化、中性化、滤液处理和精制等几个重要环节。

通过这一系列步骤的操作,可以将原料淀粉转化为可发酵的糖类物质,为后续的发酵生产提供了优质的原料。

糖化酶工艺的应用,不仅提高了淀粉资源的利用率,还具有环保、节能和效益高的特点,因此在食品、饲料、医药等领域具有广泛的应用前景。

发酵生产糖化酶工艺流程

发酵生产糖化酶工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!发酵生产糖化酶工艺流程。

1.菌种培养。

筛选并优化糖化酶高产菌株。

黑曲霉 糖化酶的生产流程设计方案

糖化酶的生产流程设计方案糖化酶的生产流程设计方案根据题意,某厂期望利用黑曲霉工程菌有氧发酵大量生产糖化酶,年产320吨,一个生产周期约40天,场地可容纳4个发酵罐及其附属设备。

所以,每个发酵罐的工程菌要在每年至少进行9次发酵且每次发酵要达到9吨才能满足题意。

可现有的工程菌TH5只能使每吨发酵液中提取0.04吨糖化酶不能满足生产要求,所以改进现有菌株开始到可销售的产品产出为止的生产流程如下:黑曲霉工程菌TH5改良黑曲霉工程菌TH5筛选优良种子扩大培养发酵罐发酵提炼产品第一步、诱变黑曲霉工程菌,并筛选出优良的、所需黑曲霉工程菌(一)同步培养将黑曲霉菌株接到适合的斜面培养基上,然后在培养基中进行培养。

再将斜面上的菌株进行下列处理。

(二) 黑曲霉菌株悬液制备菌悬液制备取出发菌株转接至缓冲液的三角瓶中(内装玻璃珠,装量以大致铺满瓶底为宜),30℃~35℃振荡30min,用垫有脱脂棉的灭菌漏斗过滤,制成孢子悬液,在细胞计数板上计数并将其调浓度至106~108个/mL,冷冻保藏备用。

(三) 诱变处理用物理方法或化学方法,所用诱变剂种类及剂量的选择可视具体情况决定,有时还可采用复合处理,可获得更好的结果。

1.紫外线处理打开紫外灯(30W)预热20min。

取5mL 菌悬液放在无菌的培养皿(9cm)中,同时制作5 份。

逐一操作,将培养皿平放在离紫外灯30cm(垂直距离)处的磁力搅拌器上,照射l min 后打开培养皿盖,开始照射,与照射处理开始的同时打开磁力搅拌器进行搅拌,即时计算时间,照射时间分别为l min、3min、5 min。

照射后,诱变菌液在红灯下稀释涂菌进行初筛。

2.稀释菌悬液按10 倍稀释至10-6,从10-5 和10-6 中各取出0.lmL 加入到培养基平板中,然后涂菌并静置,待菌液渗入培养基后倒置,恒温培养2~3d。

记录H/C的数值并观察。

3.优良菌株的筛选选出优良的、所需的黑曲霉工程菌株。

第二步、把筛选好的优良的工程菌株进行扩大培养菌种扩大培养的目的就是为每次发酵罐的投料提供相当数量的、代谢旺盛的种子。

米曲霉生产糖化酶初稿

年产2000吨糖化酶工艺设计论文一、绪言1.1糖化酶简介1.1.1糖化酶特性及性状葡萄糖淀粉酶又称γ一淀粉酶, 简称糖化酶,是由一系列微生物分泌的,具有外切酶活性的胞外酶,是一种含有甘露糖、葡萄糖、半乳糖和糖醛酸的糖蛋白。

一般真菌产生的糖化酶稳定性比酵母高, 细菌产生的糖化酶耐高温性能优于真菌。

一般糖化酶都具有较窄的pH 值适应范围, 但最适pH 一般为4.5~6.5,糖化酶最适反应温度为40~60℃,糖化酶的等电点一般范围在pH3.7~7.4,这一性质具有种属特异性。

糖化酶对底物的水解速率不仅取决于酶的分子结构, 同时也受到底物结构及大小的影响,碳链越长, 亲和性越大。

糖化酶主要作用于a- 1,4糖苷键, 对a- 1,6 和a- 1,3 糖苷键也具有活性作用。

糖化酶对底物的亲和力, 除了与酶本身的结构有关外, 还与寡糖链本身的长度有关。

因此,糖化酶在工业上有广泛的应用。

糖化酶为米黄色粉末,液体糖化酶为棕黄色液体。

其有效成分为水溶性的酶蛋白分子,在50℃以下较稳定,在50℃下保温2小时酶活性损失3%,60℃半小时以上,酶活性损失显著增加。

在液体中,pH为3.5-4.5时,耐热性较强;pH2.5以下时,酶的耐热性最差。

糖化酶制品随作用温度升高而活力增大,超过60℃时又随作用温度升高而获刑急剧下降,本品最适合作用温度为60℃,最适合pH 在4.5左右。

1.1.2糖化酶结构及作用机制糖化酶是一种含甘露糖、葡萄糖、半乳糖和糖醛酸的糖蛋白。

它的分子量为60 000~100 000。

糖化酶是糖苷水解酶的一种, 它一般由催化域( catalyticdomain,C D) 、淀粉结合域(Starch- binding domain,SBD) 及连接CD 与SBD 的O- 糖基化连接域( O- glycosylatedlinker domain) 组成。

黑曲霉、泡盛曲霉和子囊菌酵母糖化酶的催化域构型类似, 都有12 股α- 螺旋参与折叠成“桶状”结构[6]。

黑曲霉深层发酵法生产2000t每a食品工业用糖化酶车间工艺设计

北京huagong大学生命科学与技术学院生物工程系课程设计题目:黑曲霉深层发酵法生产2000t/a食品工业用糖化酶车间工艺设计说明书30 页图纸 5 张教研室主任指导教师lnc老师学生xxx20xx年6月11日于北京目录目录 (1)设计任务书 (5)1 工艺条件的确定和工艺流程说明 (6)1.1概述 (6)1.1.1糖化酶 (6)1.1.2黑曲霉 (6)1.2 工艺原理 (7)1.2.1 生化分离工程 (7)1.2.2 发酵原理 (7)1.2.3 絮凝原理 (7)1.2.4 过滤原理 (7)1.3 工艺路线的选择 (8)1.3.1 液体深层通气发酵法的选择 (8)1.3.2 间歇式操作的选择 (9)1.4 工艺流程简述 (9)1.5 工艺流程说明 (9)1.5.1 种子制备 (9)1.5.1.1 固体孢子培养 (9)1.5.1.2 种子罐培养 (11)1.5.2 发酵 (11)1.5.3 后提取 (11)1.6 工艺技术指标及基础参数 (11)1.6.1 主要技术指标 (11)1.6.2 种子培养基(%) (11)1.6.3 发酵培养基(%) (12)2 工艺计算 (12)2.1 发酵车间的物料衡算 (12)2.1.1 生产能力计算 (12)2.1.2 发酵培养基配料计算 (13)2.1.3 种子培养基配料的计算 (13)2.1.4 过滤、产生发酵清液过程的物料衡算 (14)2.1.5 液体与固体酶制剂过程的物料衡算 (14)2.1.5.1 液体酶制剂中的物料衡算 (14)2.1.5.2 固体酶制剂中的物料衡算 (15)2.1.6 总物料衡算 (15)2.2 无菌空气用量的计算 (16)2.2.1 单罐发酵无菌空气耗用量 (16)2.2.2 种子培养等其他无菌空气耗量 (16)2.2.3 发酵车间高峰无菌空气消耗量 (16)2.2.4 发酵车间无菌空气年耗量 (16)2.2.5 发酵车间无菌空气单耗 (16)2.2.6 无菌空气总衡算表 (16)3 设备选型计算 (17)3.1 发酵罐 (17)3.1.1 发酵罐的选型 (17)3.1.2 发酵罐生产能力的计算 (17)3.1.3 发酵罐台数的确定 (17)3.1.4 发酵罐容积的确定 (17)3.1.5 校核 (18)3.1.6 主要尺寸的计算 (18)3.1.6.1 罐径 (18)3.1.6.2 搅拌器 (18)3.1.7 搅拌轴功率的计算 (19)3.1.8 冷却面积的计算 (19)3.1.9 设备结构的工艺设计 (19)3.1.9.1 空气分布器 (19)3.1.9.2 挡板 (19)3.1.9.3 密封 (19)3.1.9.4 冷却管布置 (19)3.1.10 设备材料的选择 (20)3.1.11接管设计 (20)3.1.11.1 接管的长度设计 (20)3.1.11.2 接管直径的确定 (20)3.1.11.2.1按排料管的管径计算 (20)3.1.11.2.2按通风管的管径计算 (20)3.1.11.3排料时间的复核 (21)3.1.12支座选择 (21)3.2种子罐 (21)3.2.2 种子罐生产能力的计算 (21)3.2.3 种子罐台数的确定 (21)3.2.4 种子罐容积的确定 (21)3.2.5 校核 (21)3.2.6 主要尺寸的计算 (21)3.2.6.1 种子罐整体尺寸计算 (21)3.2.6.2 搅拌器尺寸计算 (22)3.2.7 搅拌轴功率的计算 (22)3.2.8 冷却面积的计算 (23)3.2.9 设备结构的工艺设计 (23)3.2.9.1 挡板 (23)3.2.9.2 密封 (23)3.2.9.3 冷却水管 (23)3.2.9.4 进风管 (23)3.2.9.5 支座选择 (23)3.3 连续灭菌设备 (23)3.3.1 连消塔 (24)3.3.1.1 连消塔长度的计算 (24)3.3.1.2 进料管直径的计算 (24)3.3.1.3 连消蒸汽耗量 (25)3.3.1.4 进气管直径计算 (25)3.3.1.5 出料管直径计算 (25)3.3.1.6 连消塔外圆尺寸计算 (25)3.3.1.7 外筒有效长度的校核 (25)3.3.1.8 支座选择 (26)3.3.2 维持罐 (26)3.3.2.1 生产能力、数量和容积的确定 (26)3.3.2.2 主要尺寸的确定 (26)3.3.2.3 上部出料管开口位置 (26)3.3.2.4 接管计算 (26)3.3.2.5支座选择 (27)3.3.3 螺旋板式换热器 (27)3.3.3.1换热器1 (27)3.3.3.2换热器2 (27)3.4贮存用的罐和槽 (28)3.4.1 配料罐 (28)3.4.1.1配料罐生产能力、容量、数量的确定 (28)3.4.1.2几何尺寸的确定 (28)3.4.2玉米浆料槽 (28)3.4.2.1 玉米浆料槽生产能力、容量、数量的确定 (28)3.4.2.2 几何尺寸的确定 (28)3.4.3 无机盐槽 (29)3.4.3.1无机盐槽生产能力、容量、数量的确定 (29)3.4.3.2几何尺寸的确定 (29)3.5发酵车间设备一览表 (29)4 附图 (29)5 参考文献 (29)6 主要符号说明 (30)设计任务书请设计一年产2000t 食品工业用糖化酶发酵车间(黑曲霉深层发酵法生产)一、基础数据:生产规模:食品工业用糖化酶2000t /年其中液体糖化酶1000 m 3/年,固体粉末状糖化酶1000 t /年产品规格:食品级液体糖化酶8万U /mL, 食品级固体粉末状糖化酶10万U /g 生产天数:150天(其他时间生产其他酶)发酵单位:2万U /mL提取总收率:85%发酵清液得率:90%发酵罐装料系数:80%发酵时间105hr生产周期:120hr培养温度:32℃最大通气量:1VVM发酵热)/(500018.43max h m kJ q ⋅⨯=发酵培养基:玉米淀粉:22%;豆饼粉:4%;玉米浆:1%;(NH 4)2S04:0.4%;Na 2HP04:0.1%;接种量:15%种子培养基:麦芽糊精:4%;玉米浆:1%;(NH 4)2S04:0.2% K 2HP04:0.2%种子罐生产周期:60hr最大通气量:1VVM连消初温t 1=75℃,终温t 2=120℃,加热蒸汽0.42Mpa ,其温度为145℃二、设计内容:1.根据设计任务,查阅有关资料、文献,搜集必要的技术资料,工艺参数,进行生产方法的选择比较,工艺流程与工艺条件确定的论证。

黑曲霉发酵生产糖化酶的工艺流程

黑曲霉发酵生产糖化酶的工艺流程English Answer:Black Aspergillus Fermentation for the Production of Cellulase.Process Flow Diagram:1. Strain Selection and Preparation: Select a suitable strain of Black Aspergillus for cellulase production. Prepare the inoculum by culturing the strain in a suitable growth medium.2. Substrate Preparation: Prepare a substrate containing cellulosic materials, such as agricultural residues (e.g., corn stover, wheat straw), or industrial byproducts (e.g., paper pulp, wood chips).3. Fermentation: Inoculate the prepared substrate with the Black Aspergillus inoculum. Conduct fermentation underoptimal conditions for cellulase production, including temperature, pH, aeration, and agitation.4. Enzymatic Extraction: After fermentation, extract the cellulase enzymes from the fermented substrate using suitable extraction techniques, such as mechanical disruption, solvent extraction, or enzymatic hydrolysis.5. Enzyme Purification: Optionally, purify the extracted cellulases to improve their activity and specificity. This can be achieved through techniques such as chromatography, precipitation, or membrane filtration.6. Formulation and Application: Formulate the cellulase enzymes into a suitable product form for specific applications, such as in the paper and pulp industry, biofuel production, or textile manufacturing.Factors Influencing Cellulase Production:Substrate Composition: The composition and structure of the cellulosic substrate significantly impact cellulaseproduction. Factors such as crystallinity, surface area, and availability of cellulose and hemicellulose influence the enzyme's accessibility and efficiency.Fermentation Parameters: Optimal fermentation conditions, including temperature, pH, aeration, and agitation, are crucial for maximizing cellulase production.Strain Selection: The choice of Black Aspergillus strain plays a significant role in determining the yield and activity of cellulases produced.Nutrient Optimization: Providing essential nutrients, such as nitrogen, phosphorus, and vitamins, during fermentation supports cell growth and enzyme production.Enzyme Induction: The presence of inducers in the fermentation medium can induce higher cellulase production by Black Aspergillus. Inducers can be cellulosic materials themselves or other compounds that stimulate enzyme synthesis.Applications of Cellulases from Black Aspergillus:Pulp and Paper Industry: Cellulases are used in the pulp and paper industry to improve paper quality, brightness, and yield by breaking down cellulose fibers.Biofuel Production: Cellulases play a crucial role in the enzymatic hydrolysis of lignocellulosic biomass for biofuel production.Textile Manufacturing: Cellulases are used in the textile industry to improve fabric quality, reduce dyeing costs, and enhance the feel and appearance of fabrics.Food Industry: Cellulases are employed in the food industry to improve the nutritional value and digestibility of plant-based foods.中文回答:黑曲霉发酵生产糖化酶的工艺流程。

糖化酶的制备工艺流程

糖化酶的制备工艺流程英文回答:Enzyme immobilization is a widely used technique in various industries, including the production of sugar enzymes. The preparation process of sugar enzymes involves several steps, including enzyme extraction, purification, and immobilization.Firstly, the enzyme extraction process involves obtaining the enzyme from a natural source. For example, if we are preparing invertase, which is a commonly used sugar enzyme, we can extract it from yeast or bacteria. The extraction process usually involves breaking down the microbial cells and separating the enzyme from other cellular components. This can be done through various methods such as cell disruption, centrifugation, and filtration.Once the enzyme is extracted, the next step is topurify it. Purification is necessary to remove any impurities or contaminants that may interfere with the enzyme's activity. This can be achieved through techniques such as chromatography, filtration, and dialysis. For example, chromatography can separate the enzyme from other proteins or molecules based on their different properties, such as size, charge, or affinity.After purification, the enzyme needs to be immobilized. Immobilization refers to the process of attaching or confining the enzyme to a solid support, which can be a matrix or a carrier material. Immobilization offers several advantages, such as enhanced stability, reusability, and easier separation of the enzyme from the reaction mixture. There are various methods available for enzyme immobilization, including physical adsorption, covalent binding, and entrapment. For instance, physical adsorption involves the attachment of the enzyme to the surface of the support through weak interactions, such as hydrogen bonding or hydrophobic interactions.Once the enzyme is immobilized, it can be used invarious applications, such as the production of high-fructose corn syrup or the hydrolysis of sucrose in the food industry. The immobilized enzyme can be packed in a reactor or a column, and the substrate solution can be continuously passed through it. The immobilized enzyme catalyzes the desired reaction, and the product can be collected from the effluent.In conclusion, the preparation process of sugar enzymes involves several steps, including enzyme extraction, purification, and immobilization. These steps are crucialin obtaining a pure and active enzyme that can be used in various industrial applications. Immobilization offers several advantages, making it a preferred technique for enzyme production.中文回答:糖化酶的制备工艺流程包括酶的提取、纯化和固定化等几个步骤。

(三)糖化酶的分离和提取.

(三)糖化酶的分离和提取一、实验目的掌握酶工程中的一些分离和提取方法。

二、实验原理酶的分离提取首先要除去发酵液中的悬浮固形物,获得澄清的酶液;然后进行适当浓度的浓缩;其次将酶沉淀,然后收集沉淀;干燥、磨粉、获得粉状制剂。

黑曲霉糖化酶是一种胞外酶,提纯工艺比较简单。

首先采用过滤法将菌体等杂质除去,继而对滤液进行浓缩,最后将酶沉淀出来,对沉淀物进行干燥,加工成成品。

糖化酶的沉淀可采用硫酸铵盐析法,也可采用有机溶剂如乙醇沉淀。

三、实验材料1.液体培养将黑曲霉从斜面转接到液体三角瓶,28度,200rpm培养96h2.溶液及试剂盐酸、无水乙醇、硫酸铵等3.器材漏斗、离心机、抽滤泵、抽滤瓶、蒸发器、布氏漏斗、天平、干燥箱、定量滤纸四、方法步骤1.发酵液过滤取成熟的发酵液,在漏斗中用滤布过滤除去菌体。

菌体用20ml水洗涤,抽滤。

合并清夜,量总体积2.浓缩和沉淀将总滤液放入蒸发器中浓缩到1/3~1/5体积,测定酶活。

将浓缩液均分为二,一份用盐酸调节ph至3.5。

在10~20℃条件下加入3.5倍冷冻的无水酒精,边加边搅拌,即可发现酶的沉淀现象。

沉淀物用布氏漏斗抽滤,并称酶泥的重量另一份按55g/100ml加硫酸铵,静止盐析1h。

沉淀物用布氏漏斗抽滤,称酶泥的重量3.干燥与加工将上述步骤中得到的酶泥放入干燥箱,在40℃下以热风干燥。

将干燥的制品磨粉即得成品。

将成品称量并测定酶活。

五、结果分析2.糖化酶的得率得率=(酶泥酶活*酶泥重量)/(浓缩液体积*浓缩液酶活)=(3321.82*0.9715)/(40*113.0805)= 71.35%3.分析从数据可知糖化酶得率较高,为71.35%,由此可知糖化酶得率较好,次实验方法可行,但还可以又进一步改进的余地。

糖化酶的生产流程设计方案

糖化酶的生产流程设计方案糖化酶即葡萄糖淀粉酶(1 ,4 - α- 葡聚糖葡聚糖水解酶, EC. 3. 2. 1. 3) ,是淀粉糖化工艺的主要酶类,被广泛地应用于食品、医药、发酵等工业。

目前,糖化酶的生产菌种主要为黑曲霉。

根据使用的生产菌种不同及发酵工艺不同,工业生产中,糖化酶的发酵生产水平在35 000~55 000UPmL 不等。

糖化酶的工业化生产从过去的固体发酵沿革到上世纪90 年代初,液体发酵工艺逐步取代了原固体发酵工艺。

液体发酵工艺的建立与应用极大地改善了发酵产品质量并大幅度提升了糖化酶的发酵生产水平。

但现有糖化酶发酵生产技术共同存在不足之处,其中种子制备周期和发酵生产周期很长是一个较突出的问题,如实验室的种子制备需要15d 以上,发酵周期通常200h 以上。

生产流程图一、试验菌种的分纯1、培养基(1)固体培养基,察氏培养基+1%酵母膏+1%蛋白胨;(2)初筛培养基,玉米粉:麸皮:米糠:硫酸胺=7:3:2:0.16 (3)诱变后培养基,玉米粉:麸皮:米糠:硫酸胺=8:3:1.5:2:0.16,水80ml。

(2)原料:玉米粉、麸皮等(3)菌种分纯将麸皮采集菌种取出一部分,置入装有10mL生理盐水和若干玻璃珠的小三角瓶内,振荡15分钟,将上清液一次稀释成10-1、10-2、10-3,各取0.1mL做平板划线,29℃培养5~6天,分别挑取单个菌落接入斜面,29℃培养一周。

以大连某厂的生产用菌B-11为对照,对分离菌株做摇床发酵试验,96h后测定糖化力,配合镜检,确定诱变的出发菌株。

二、试验菌株的诱变用生理盐水洗下成熟出发株的孢子、倒入5mL麦汁种1%酵母膏的三角瓶中,振荡1.5h,使孢子活化,后3500r/min.离心分离15分钟,用pH7.2磷酸缓冲液洗涤一次,再用缓冲液5ML洗转入小三角瓶内(内有数枚无菌玻璃珠),振荡10分钟,使孢子分散均匀,过滤,制成单孢子悬浮液,将浓度调至106个/ml取10ml孢子悬浮液于9cm平板中,紫外线(UV)照射诱变2分钟(避光操作),紫外线动率15W,室温,搅拌,照射距离30cm。

糖化工艺流程

糖化工艺流程

《糖化工艺流程》

糖化工艺是一种用于生产糖类产品的生物化工过程。

它可以将淀粉或纤维素等碳水化合物转化成可溶性糖类,用于酒精、食品、饲料和其他工业产品的生产中。

糖化工艺的流程通常包括以下几个主要步骤:

1. 原料处理:首先需要将原料进行预处理,比如将淀粉或纤维素质的原料进行研磨或粉碎,使其更易于加工和处理。

2. 糖化酶的应用:接下来,在一定的温度和pH条件下,将适

量的糖化酶添加到原料中,糖化酶可以催化碳水化合物的水解反应,从而将其转化为可溶性糖类。

3. 反应控制:在糖化过程中,需要控制反应的温度、时间和

pH等参数,以确保糖化酶能够有效地发挥作用,并最大限度

地提取出可溶性糖类。

4. 分离纯化:糖化完成后,需要对反应混合物进行分离和纯化,以获取目标产品。

这通常包括过滤、离心、蒸馏等操作。

5. 后续加工:最后,得到的糖类产品还需要进行后续加工,比如脱色、脱水、结晶等操作,以获得符合市场需求的成品糖类产品。

糖化工艺流程的完善和稳定对于提高糖类产品的质量和产量至关重要。

在现代工业生产中,糖化工艺已经得到了广泛应用,并且正在不断进行改进和创新,以适应市场对可溶性糖类产品的需求。

随着科学技术的不断发展,相信糖化工艺流程将会变得更加高效和环保。

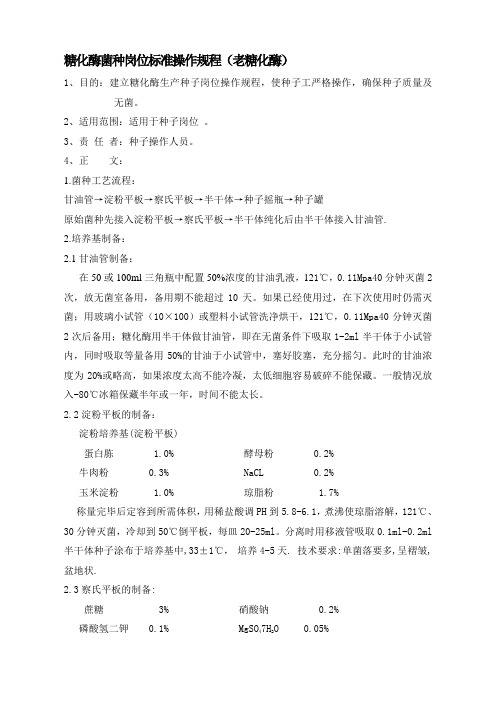

143、糖化酶菌种岗位标准操作规程

糖化酶菌种岗位标准操作规程(老糖化酶)1、目的:建立糖化酶生产种子岗位操作规程,使种子工严格操作,确保种子质量及无菌。

2、适用范围:适用于种子岗位。

3、责任者:种子操作人员。

4、正文:1.菌种工艺流程:甘油管→淀粉平板→察氏平板→半干体→种子摇瓶→种子罐原始菌种先接入淀粉平板→察氏平板→半干体纯化后由半干体接入甘油管.2.培养基制备:2.1甘油管制备:在50或100ml三角瓶中配置50%浓度的甘油乳液,121℃,0.11Mpa40分钟灭菌2次,放无菌室备用,备用期不能超过10天。

如果已经使用过,在下次使用时仍需灭菌;用玻璃小试管(10×100)或塑料小试管洗净烘干,121℃,0.11Mpa40分钟灭菌2次后备用;糖化酶用半干体做甘油管,即在无菌条件下吸取1-2ml半干体于小试管内,同时吸取等量备用50%的甘油于小试管中,塞好胶塞,充分摇匀。

此时的甘油浓度为20%或略高,如果浓度太高不能冷凝,太低细胞容易破碎不能保藏。

一般情况放入-80℃冰箱保藏半年或一年,时间不能太长。

2.2淀粉平板的制备:淀粉培养基(淀粉平板)蛋白胨 1.0% 酵母粉 0.2%牛肉粉 0.3% NaCL 0.2%玉米淀粉 1.0% 琼脂粉 1.7%称量完毕后定容到所需体积,用稀盐酸调PH到5.8-6.1,煮沸使琼脂溶解,121℃、30分钟灭菌,冷却到50℃倒平板,每皿20-25ml。

分离时用移液管吸取0.1ml-0.2ml 半干体种子涂布于培养基中,33±1℃,培养4-5天. 技术要求:单菌落要多,呈褶皱,盆地状.2.3察氏平板的制备:蔗糖 3% 硝酸钠 0.2%磷酸氢二钾 0.1% MgSO47H2O 0.05%FeSO47H2O 0.001% KCL 0.05%琼脂粉 1.7%称量完毕后定容到所需体积,用稀盐酸调PH到5.8-6.1,煮沸使琼脂溶解,121℃、30分钟灭菌,冷却到50℃倒平板,每皿18-20ml。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

糖化酶的生产流程设计方案

糖化酶即葡萄糖淀粉酶(1 ,4 - α- 葡聚糖葡聚糖水解酶, EC. 3. 2. 1. 3) ,是淀粉糖化工艺的主要酶类,被广泛地应用于

食品、医药、发酵等工业。

目前,糖化酶的生产菌种主要为黑曲霉。

根据使用的生产菌种不同及发酵工艺不同,工业

生产中,糖化酶的发酵生产水平在35 000~55 000UPmL 不等。

糖化酶的工业化生产从过去的固体发酵沿革到上世纪90 年代初,液体发酵工艺逐步取代了原固体发酵工艺。

液体发酵工艺的建立与应用极大地改善了发酵产品质量并大幅度提升了糖化酶的发酵生产水平。

但现有糖化酶发酵生产技术共同存在不足之处,其中种子制备周期和发酵生产周期很长是一个较突出的问题,如实验室的种子制备需要15d 以上,发酵周期通常200h 以上。

生产流程图

一、试验菌种的分纯

1、培养基

(1)固体培养基,察氏培养基+1%酵母膏+1%蛋白胨;(2)初筛培养基,玉米粉:麸皮:米糠:硫酸胺=7:3:2:0.16 (3)诱变后

培养基,玉米粉:麸皮:米糠:硫酸胺=8:3:1.5:2:0.16,水80ml。

(2)原料:玉米粉、麸皮等

(3)菌种分纯

将麸皮采集菌种取出一部分,置入装有10mL生理盐水和若干玻璃珠的小三角瓶内,振荡15分钟,将上清液一次稀释成10-1、10-2、10-3,各取0.1mL做平板划线,29℃培养5~6天,分别挑取单个菌落接入斜面,29℃培养一周。

以大连某厂的生产用菌B-11为对照,对分离菌株做摇床发酵试验,96h后测定糖化力,配合镜检,确定诱变的出发菌株。

二、试验菌株的诱变

用生理盐水洗下成熟出发株的孢子、倒入5mL麦汁种1%酵母膏的三角瓶中,振荡1.5h,使孢子活化,后3500r/min.离心分离15分钟,用pH7.2磷酸缓冲液洗涤一次,再用缓冲液5ML洗转入小三角瓶内(内有数枚无菌玻璃珠),振荡10分钟,使孢子分散均匀,过滤,制成单孢子悬浮液,将浓度调至106个/ml

取10ml孢子悬浮液于9cm平板中,紫外线(UV)照射诱变2分钟(避光操作),紫外线动率15W,室温,搅拌,照射距离30cm。

向经紫外线处理的菌液中加入硫酸二乙酯(DES)稀液(原液1ml,95%乙醇4ml配制)0.1ml,32℃恒温处理15分钟,不断摇动平

皿,处理后立即稀释至10-2、10-3(中止反应),各取0.1~0.2ml涂平板,29℃培养5天后挑取单菌接入试管。

摇床发酵试验,优选出糖化力高的新菌株UD-7等。

三、糖化酶的制备

(一)材料:菌种:黑曲霉

仪器:恒温培养箱离心机水浴锅恒温液体振荡

培养器小型液体发酵罐分光光度计等

试剂:链霉素0.1%苯甲酸钠乳酸氢氧化钠硫酸

铵等

(二)设备

LRH-250 型生化培养箱上海一恒科技有限公司;

TGL-16C 型台式高速离心机上海安亭科学仪器厂;

1086型精密水浴锅德国GFL公司;HYG-II型迴转式恒

温调速摇瓶机上海新星自动化控制设备成套厂;UV-

2100 型紫外分光光度计UNICO(上海)仪器公司;LS-

350L 型立式压力蒸气灭菌锅上海医用核子仪器厂;

MP2000D 型电子天平精科仪器(上海)有限公司;DG-

2B 多功能恒温箱上海医疗器械修造厂;超净工作台

苏净集团安泰公司。

(三)方法

液体深层发酵

工艺流程:试管斜面菌种一种子扩大培养一液体深

层通风发酵一过滤一离心一干燥一粗酶制剂一酶活测定配方:斜面种子培养基:蔗糖30g硫酸铵3g磷酸

氢钾lg硫酸镁0.5g硫酸铁0.Olg水1000ml琼脂2%

液体摇瓶扩大培养基:玉米面4%。

豆饼粉3%

麦麸1%Kel O.5g水lO00ml 自然PI-I通风

恒温液体深层通风发酵培养基:玉米粉10%豆饼

粉4%麦麸l%水lO00ml PH4.5

1.粗酶提取

发酵液一过滤一盐析一固形物一烘干一加入淀粉添

充剂一磨粉一粗酶制剂。

2.酶活力测定

酶活力测定方法

(一)钢圈法:5ml 3%琼脂倒皿一再加5ml

可溶性淀粉与3%琼脂一放入三个灭过菌的钢圈分

别滴人不同浓度的酶液一定期测定透明圈直径。

(二)比色法:lOml 20%可溶性淀粉5ml柠

檬酸PH4.8 (对照不加酶液。

处理加lm1) 加lml

10%NaOH终止反应,对照补加lml酶液一滤纸过渡一比色。

四、结果与分析

(一)结果

1.钢圈实验结果如下表:

2.DNS测定结果如下表

(二)分析

用液体深层发酵生产糖化酶,由于黑曲霉具很强的抗污染力,生产力强,易培养,所以菌种培养条件一般很好控制,不会受到污染,而发酵条件难以控制。

这正是提高酶活的关键。

据中科院研究认为,酶的形成时刻与培养时间无关,而与培养基的PH变化有关,只有当PH从3.0回升时才能开始检测出酶活力,PH回升到4.5以后酶开始大量形成。

五、包装与保存

(一)保存

将用容器装好的食品级糖化酶放入钴源辐照室的某一位置,根据该位置剂量率的大小,来确定辐照时间,使吸收剂量控制在1000-10000戈瑞之间。

辐照后的糖化酶制剂放在25℃以下的温度条件下贮藏一年,活性保存率仍在90%以上,该发明使食品级糖化酶不需加工成粉剂贮存,而是直接贮存,以备使用。

(二)包装

用无毒塑料桶和纸箱包装。