阀门常用材料热处理.

阀门生产工艺流程

阀门生产工艺流程1.材料准备阀门的制造通常使用不锈钢、碳钢、铸铁等材料。

在生产前,需要按照规定的要求,对材料进行检验和筛选,确保其质量符合要求。

2.材料调配根据阀门的类型和规格,将选定的材料进行称量和配比,以确保每个阀门部件的材料成分准确。

3.材料加工加工材料的过程通常包括锻造、铸造、冲压、成型等。

将原材料经过加工,形成各个阀门部件的初始形状。

4.热处理对一些材料,如铸铁和合金钢等,还需要进行热处理,以改善其力学性能和耐腐蚀性能。

热处理包括退火、淬火、正火等过程。

5.成型加工将加工得到的阀门部件进行精细加工,包括铣削、切割、钻孔、磨削等。

在这一阶段,需要严格按照设计要求进行加工,确保每个部件的尺寸和形状精确。

6.表面处理对阀门部件的表面进行处理,以提高其防腐蚀性能和装饰效果。

常见的表面处理方法有镀锌、镀镍、镀铬、喷涂等。

7.装配将经过加工和处理的各个阀门部件进行装配。

这包括安装阀瓣、阀座、活塞、轴等,并根据需要进行密封件的安装。

8.检验对装配完成的阀门进行检验,包括尺寸、密封性能、压力等方面的检测。

确保阀门的质量符合标准和要求。

9.调试与包装对检验合格的阀门进行调试,确保其操作正常。

之后,将阀门进行清洁和包装,以便运输和存储。

10.发货和维护阀门在出厂前进行最后的质量检查,如确认标志、清晰的标识和正确的说明书等。

然后将阀门发往目的地。

阀门在使用过程中需要进行定期的维护保养,以确保其正常使用和延长使用寿命。

以上是一个简要的阀门生产工艺流程,实际阀门生产流程可能因具体的阀门类型、规格和生产技术的不同而有所差异。

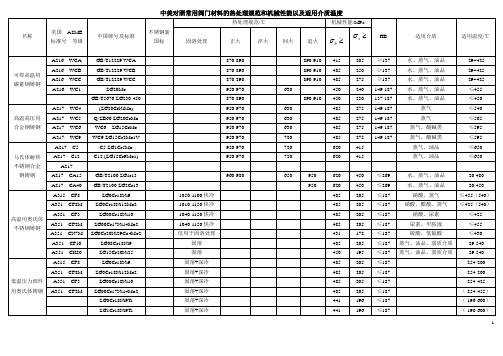

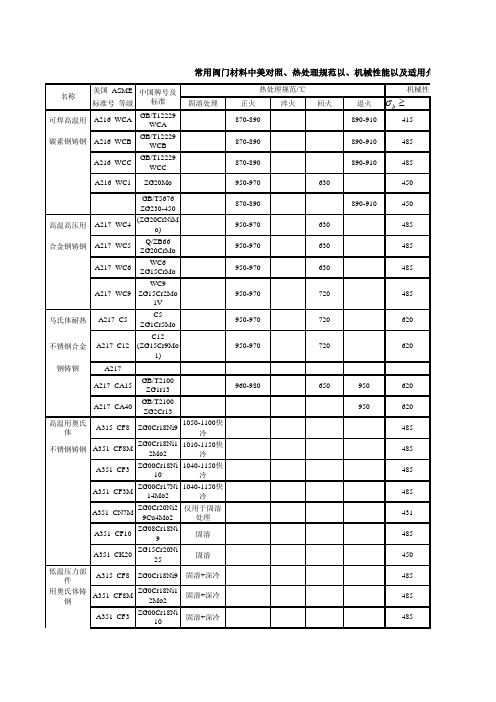

中美对照常用阀门材料的热处理规范和机械性能以及适用介质温度

900-950

620

900-950

485

275

143-192

水、蒸气、油品

≤425

A182 F2

GB/T3077 12CrMo

900-950

620

485

275

143-192

水、蒸气、油品

≤540

A182 F11

GB/T3077 15CrMo

955-970

620

485

275

143-207

515

205

≤187

硝酸、蒸气

≤800/540

A182 F321H

(1Cr18Ni9Ti)

515

205

≤187

硝酸、蒸气

≤700/540

-

1Cr18Ni9Ti

525

205

≤187

硝酸、蒸气

≤700/540

-

0Cr18Ni12Mo2Ti

525

215

≤187

硝酸、醋酸、蒸气

≤700/540

-

1Cr18Ni12Mo2Ti

A350 LF3

(3.5Ni)

深冷处理

890-910

590

483-655

259

≤197

(-101)

A350 LF9

(2Ni1Cu)

冰冷处理

890-910

590

434-607

317

≤197

(-73)

低温压力部件

用奥氏体锻钢

A182 F304

0Cr18Ni9

固溶+深冷

515

205

≤187

(-254-540)

f92钢的热处理工艺

f92钢的热处理工艺

F92钢是一种高强度、高温合金钢,常用于制造高温和高压设备的部件,例如石油和化工行业的管道和阀门。

F92钢的热处理工艺可以分为以下几个步骤:

1. 固溶处理(Solution Annealing):首先将F92钢加热到约1050°C-1100°C的温度,保持一段时间以使组织均匀化,然后迅速冷却。

这可以消除材料中的应力和晶格缺陷。

2. 回火处理(Tempering):在固溶处理完成后,将F92钢再次加热到400°C-600°C的温度,在这个温度下保持一段时间,然后冷却。

回火处理可以降低材料的硬度并提高韧性。

3. 时效处理(Aging):在回火处理之后,可以进行时效处理以进一步提高F92钢的机械性能。

时效处理温度一般在650°C-750°C之间,时间根据具体要求而定。

以上是F92钢的常规热处理工艺,具体处理参数需要根据具体合金成分、应用要求和设备特点等因素进行调整。

在进行热处理之前,需要进行材料的预热、清洁和保护等工作,以确保热处理的效果和材料的质量。

阀门热处理流程

阀门热处理流程

下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!

Download Tip: This document has been carefully written by the editor. I hope that after you download, they can help you solve practical problems. After downloading, the document can be customized and modified. Please adjust and use it according to actual needs. Thank you!

阀门热处理流程:

①退火:将阀门或其部件加热至Ac3以上30—50度,保温后随炉缓慢冷却或埋置冷却,以细化晶粒、消除内应力,改善切削加工性。

②正火:加热到钢材或钢件的临界点Ac3或Acm以上,保温后空气冷却,获得珠光体组织,提高硬度和强度。

③固溶热处理:合金材料加热至高温单相区,保温使过剩相溶解,迅速冷却得到过饱和固溶体,增强材料性能。

④时效处理:固溶或塑性形变后,于室温或稍高温度下保持,逐步调整材料性能,减小内应力。

⑤淬火+回火:加热至高温后快速冷却(淬火),随后在较低温度回火,以调整硬度、韧性和抗应力腐蚀能力。

⑥调质:综合退火与高温回火步骤,提高综合力学性能,适合重要结构件。

⑦化学热处理:通过渗碳、氮化等改变表面化学成分,提高表面硬度和耐磨性。

⑧磷化:表面处理工艺,形成磷酸盐保护膜,增强防腐蚀能力。

阀门常用金属材料化学成分及物理性能对照标准-2018版

B8 1 B8 2 B8M(1) B8M(2) 2H 2HM 4

2.003.00 2.003.00

515 760

+QT 840~927(Q) ≥455(T) +QT 840~927(Q) ≥620(T) +QT 840~927(Q) ≥595(T) +QT 840~927(Q) ≥595(T) +QT 840~927(Q) ≥620(T) +S +S 1040 1040

+NT 910~950(N) ≥595(T) +NT 910~950(N) ≥595(T +NT 900~960(N) ≥595(T)

ASTM A217/A217M-2014

WC5 WC6

2.00~ 3.00 0.45~ 0.65 0.90~ 1.20 0.45~ 0.65

0.50 0.50 0.50

表3

标准号

美标(ASTM)

牌号

WC9 C5

热处理(℃)

+NT 900~960(N) ≥675(T) +NT 950~970(N) ≥675 (T) +NT 950~970(N) ≥675 (T) +NT 950~970(N) ≥730 (T) +NT 900~980(N) ≥595(T) +QT 900~920(Q) 620~650 (T) +QT 950~970(Q) 620~650 (T) +QT 950~970(Q) 620~650 (T) +S +S +S +S +S +S +S +S +S 1050 1050 1050 1050 1065 1120 1120 1120 1100

阀门的一般铸造工艺

阀门的一般铸造工艺阀门是工业自控系统中的重要元件,用于控制流体的流通或停止。

阀门的制造工艺主要包括铸造、加工和装配。

阀门的铸造工艺主要有砂型铸造、金属型铸造和石膏型铸造等。

以下详细介绍阀门的一般铸造工艺。

1. 铸造材料的选择阀门一般使用铸铁、铸钢、不锈钢、铜合金或铝合金等材料。

根据阀门的用途和工作条件选择合适的铸造材料。

2. 铸型制备根据阀门的形状和尺寸,制作阀门的铸型。

常用的铸型有砂型、金属型和石膏型。

砂型是最常用的铸型,制作砂型需要用到砂子、骨料、黏结剂和水等材料。

首先根据阀门的外形尺寸制作型板,然后将型板埋入砂箱中,将砂子、骨料和黏结剂混合均匀后倒入砂箱中,再用另一块砂板压实,使砂子紧密连接起来,在型板上加以震动,使砂子填满型腔,并在砂子上留下阀门的外形。

待砂子凝固后,将砂箱翻转,取出型板,即可得到阀门的砂型。

金属型铸造是高精度铸造的一种方法,适用于制造要求较高的阀门。

金属型一般由铝合金、青铜或钢等材料制成,耐高温、耐磨损。

石膏型铸造是用石膏作为铸型材料的一种铸造方法,适用于制造复杂形状的阀门。

制作石膏型的方法是将阀门的模特浸入石膏浆中,待石膏干固后,取出模特,即可得到阀门的石膏型。

3. 熔炼和浇铸在铸造过程中,首先需要熔炼原材料,将铸材加热至熔点,并保持一定的熔化状态。

随后将熔融的铸材倒入铸型中,待铸材冷却凝固后,取出铸件,即可得到阀门的铸件。

4. 铸件修整铸件取出后,常常会有一些缺陷,如气孔、夹渣等。

需要对铸件进行修整和清理,去除表面的氧化皮和铸造缺陷,使其表面光滑。

5. 热处理对于某些铸件,需要进行热处理,以提高其性能。

常见的热处理方法有淬火、回火和正火等。

6. 加工经过铸造和热处理的阀门铸件需要进行加工,以达到设计要求。

加工一般包括切割、钻孔、镗孔、铰孔、攻螺纹、铣削和磨削等工序。

7. 装配加工完成后,将各个零部件组装到一起,形成完整的阀门。

装配时需注意零部件的配合精度和密封性。

同时要对阀门进行严格的检验和试验,确保其性能和质量。

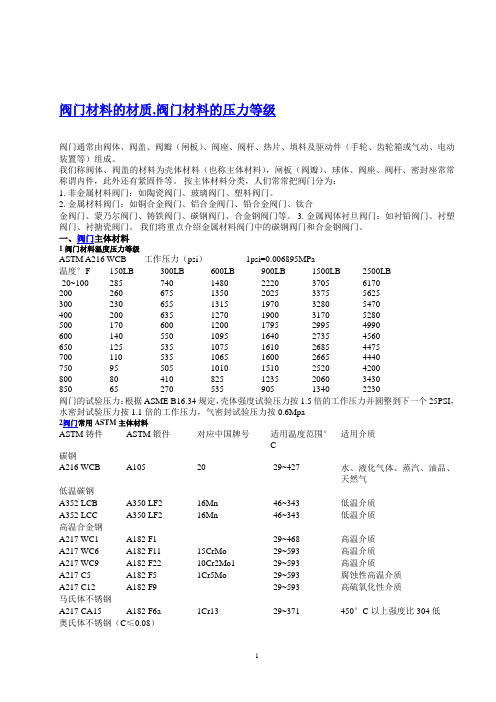

阀门材料的材质阀门材料的压力等级

阀门材料的材质,阀门材料的压力等级阀门通常由阀体、阀盖、阀瓣(闸板)、阀座、阀杆、热片、填料及驱动件(手轮、齿轮箱或气动、电动装置等)组成。

我们称阀体、阀盖的材料为壳体材料(也称主体材料),闸板(阀瓣)、球体、阀座、阀杆、密封座常常称谓内件,此外还有紧固件等。

按主体材料分类,人们常常把阀门分为:1. 非金属材料阀门:如陶瓷阀门、玻璃阀门、塑料阀门。

2. 金属材料阀门:如铜合金阀门、铝合金阀门、铅合金阀门、钛合金阀门、蒙乃尔阀门、铸铁阀门、碳钢阀门、合金钢阀门等。

3. 金属阀体衬旦阀门:如衬铅阀门、衬塑阀门、衬搪瓷阀门。

我们将重点介绍金属材料阀门中的碳钢阀门和合金钢阀门。

一、阀门主体材料1阀门材料温度压力等级水密封试验压力按1.1倍的工作压力,气密封试验压力按0.6Mpa二、阀门内件材料1.阀门内件(Trim):阀瓣密封面、阀座密封面、阀杆(销轴)、上密封座及与介质接触的小零件。

常用内件1.填料阀门用填料一般常用石墨和PTFE填料石墨填料可分为编织填料和成型填料成型石墨圈-250~650°C 夹不锈钢丝编织柔性石墨-250~650°C 四氟乙烯浸石墨-200~280°C 低泄漏石墨组合填料-250~650°C PTFE -200~200°C 2.中腔垫片PTFE板石墨板强力石墨垫含石墨不锈钢缠绕垫含PTFE不锈钢缠绕垫RTJ金属垫压力密封金属密封环3.O形圈NBR -30~121°CEPDM -45~120°CVITON A -30~204°CVITON B -30~204°CVITON AED(anti explosion decompression)-30~204°C 高压,小分子如:CO2 HNBR(HSN)-30~180°C4.软密封阀座PTFE -200~200°CPCTFE -250~150°CNYLON 1010 ~120°CNYLON PA12 -50~120°CDEVLON V -100~150°CPEEK -100~260°C对位聚苯(聚苯撑)(Polyphenylene) ~400°C(扬中市扬子塑料厂)1.灰铸铁(ASTM A216-B)125LB 2~12”法兰允许工作压力200psi(1.4Mpa)最高不超过1.6Mpa;14~48”法兰允许工作压力150psi(1.0Mpa);PTFE阀座允许工作压力125psi(0.86Mpa)2.球墨铸铁150LB 法兰最高许用压力250psi六、NACE阀门材料常用主体材料:碳钢、不锈钢常用内件材料:CR13、304、316材料硬度≤22HRC对于CR13热处理淬火+二次回火≤22HRC17-4PH固溶淬火,二次时效≤33HRC焊接所有母材、热影响区、焊缝硬度≤22HRC焊条含镍<0.1%A105硬度≤187HB七、低温-46°C用材料主体材料:LCB、LCC、LF2内件材料:304、316 (F6a不常用,低于-29°C应做冲击试验)八、低温-196°C用材料主体材料:CF8、CF8M、304、316内件材料:304、316密封面:双面钴基防止擦伤九、高温阀用材料主体材料:WC6、WC9、C5、C12内件材料:1Cr13(在454°C以上的许用应力不如F304、F316)、ASTM A638 660(0Cr15Ni25Ti2MoAlVB)、20Cr1Mo1V1A常用密封面材料:双面钴基防止擦伤。

常见阀门材料热处理工艺

空冷

LT17 4A/2205

1120

2h/25mm(最少3小时) 水冷

LT18 5A/2507

1120

2h/25mm(最少3小时) 水冷

LT19

6A

1100±10 2h/25mm(最少3小时) 水冷

LT20ZG30Mn880±103

610±10

4

空冷

LT21

1Cr13

1020

5

空冷

700

5

空冷

LT22

最少1050 2h/25mm(最少3.5小时) 水冷

LT14 CF3M/316L

最少1050 2h/25mm(最少3.5小时) 水冷

LT15 CD4MCU/1A

最少1050 2h/25mm(最少3小时) 水冷

LT16 CA6NM(06Cr) 1030±10 2h/25mm(最少3小时)

风冷

第一次630±10 2.5h/25mm(最少4小时) 第二次 600±10

LT06

WC9

920±10 2h/25mm(最少3小时)

空冷

700±10 2.5h/25mm(最少4小时)

LT07

C5

950±15 2h/25mm(最少3小时)

空冷

680-730 2.5h/25mm(最少4小时)

LT08

CA15

970±15 2h/25mm(最少3小时)

空冷

690±10 2.5h/25mm(最少4小时)

常规材料热处理作业指导书

编号

材质

正火温度

保温时间 ( h)

冷却方式 淬火温度

(℃)

(℃)

时间(h)

冷却 方式

回火温度 (℃)

阀门材料的材质,阀门材料的压力等级

水、液化气体、蒸汽、油品、天然气

低温碳钢

A352 LCB

A350 LF2

16Mn

-46~343

低温介质

A352 LCC

A350LF2

16Mn

-46~343

低温介质

高温合金钢

A217 WC1

A182 F1

-29~468

高温介质

A217 WC6

A182 F11

15CrMo

-29~593

高温介质

2.金属材料阀门:如铜合金阀门、铝合金阀门、铅合金阀门、钛合

金阀门、蒙乃尔阀门、铸铁阀门、碳钢阀门、合金钢阀门等。3.金属阀体衬旦阀门:如衬铅阀门、衬塑阀门、衬搪瓷阀门。我们将重点介绍金属材料阀门中的碳钢阀门和合金钢阀门。

一、阀门主体材料

1阀门材料温度压力等级

ASTM A216 WCB工作压力(psi)1psi=0.006895MPa

2

2

2

1

1

2

2

1

Lower alcohols低浓度酒精

1

1

2

1

1

1

4

1

Aldehydes乙醛

3

3

3

1

3

2

4

1

Amines胺

4

2

2

2

4

1

4

1

Chlorinated solvents氯化物溶剂

3

4

4

4

4

2

1

1

Ethers乙醚

4

4

4

3

4

4

3

1

Ketones酮

4

4

浅谈阀门的焊接与热处理

浅谈阀门的焊接与热处理发布时间:2021-02-04T02:41:27.886Z 来源:《建筑学研究前沿》2020年24期作者:罗超李乾[导读] 阀门是在整个管道连接系统中起到安全控制与稳定调节的重要结构,它的质量将直接影响到系统的运行状况。

中核工程咨询有限公司 100073摘要:阀门是在整个管道连接系统中起到安全控制与稳定调节的重要结构,它的质量将直接影响到系统的运行状况。

安装构建阀门系统需要运用焊接工艺,其中主要包括焊接、热处理以及阀门保护等几个基本环节。

在整个工艺中对于材料、人员以及辅助设备等有着较高的要求,同时对于焊接以及热处理温度的条件也要合理把控,从而保证焊接阀门能够达到更高的质量要求。

但在实际连接系统构建的过程中,在一些方面仍存在一定的欠缺,这就要在理论的基础上结合实践经验来对其解决。

关键词:焊接阀门;焊接;热处理前言:在很多生产线、建设工程以及动力系统中都离不开阀门这一关键的控制结构,所以提高阀门的安全性与有效性是当前具有极高研究价值的课题。

首先要对当前焊接阀门工艺及流程进行全面且系统的掌握,从新材料的研发以及技术创新等方面展开优化,这样可以提高焊接阀门的使用过程中安全性及寿命。

1.阀门的焊接 1.1阀门坡口的制备在进行正式的焊接工作之前,首先要完成一系列必要的准备工作,其中就包括对阀门坡口的提前制备。

一般情况下工程中所需要的阀门坡口在合作厂商方直接加工完成,根据实际需要的不同来选择具体类型。

在实际工程中需要的阀门坡口会有特殊的要求,这样就需要对其进行再次加工处理。

抛光是最为常见的加工方法,其主要目的就是为了将外表面光滑化,这有利于阀门的匹配与连接。

有时还会采用其他多种方式对阀门坡口进行加工,根据设计方案中的相应要求,采用机械或者加热等方式来将其加工成能够利用的接口形式。

1.2焊接材料的准备对于焊接阀门来说,整个工序中各环节所利用的材料都要按照严格要求加以控制,这样才能从根本上提高阀门的焊接质量。

阀门热处理

阀门热处理阀门热处理是指对阀门零件进行加热和冷却处理,以改变其组织结构和性能,从而提高阀门的强度、硬度、耐磨性和耐腐蚀性。

热处理是阀门加工工艺中非常重要的一环,对于提高阀门的使用寿命和性能至关重要。

阀门热处理主要包括退火、正火、淬火和回火等工艺。

不同工艺的选择取决于阀门材料的种类和要求。

下面将对这些工艺进行详细介绍。

退火是指将阀门材料加热到一定温度,然后缓慢冷却。

退火可以消除材料内部的残余应力,提高材料的塑性和韧性。

对于某些高碳钢和合金钢材料,退火还可以改变其组织结构,提高其硬度和耐磨性。

正火是指将阀门材料加热到一定温度,然后快速冷却。

正火可以使材料的组织结构变为马氏体,提高材料的硬度和强度。

正火适用于一些需要有较高强度和硬度的阀门零件。

淬火是指将阀门材料加热到一定温度,然后快速冷却到室温以下。

淬火可以使材料的组织结构变为马氏体或贝氏体,进一步提高材料的硬度和强度。

淬火适用于一些需要有极高强度和硬度的阀门零件。

回火是指将淬火后的阀门材料加热到一定温度,然后缓慢冷却。

回火可以消除淬火过程中产生的内部应力,提高材料的韧性和耐腐蚀性。

回火适用于一些需要兼顾强度和韧性的阀门零件。

在进行阀门热处理时,需要注意以下几点。

首先,要选择合适的加热和冷却工艺,以确保材料能够达到所需的性能要求。

其次,要控制加热和冷却的温度和时间,避免出现过热或过冷的情况,以免对材料造成不良影响。

此外,还需要对阀门零件进行严格的质量检测,确保热处理后的零件符合要求。

阀门热处理是提高阀门性能的重要工艺之一。

通过选择合适的热处理工艺,可以改善阀门的强度、硬度、耐磨性和耐腐蚀性,从而延长阀门的使用寿命。

在进行阀门热处理时,需要注意工艺参数的控制和质量检测的重要性,以确保热处理效果的可靠性和稳定性。

阀门热处理工艺

阀门热处理工艺1.正火:将钢材或钢件加热到临界点Ac3或Acm以上的适当温度保持一定时间后在空气中冷却,得到珠光体类组织的热处理工艺。

2.退火annealing:将亚共析钢工件加热至Ac3以上30—50度,保温一段时间后,随炉缓慢冷却(或埋在砂中或石灰中冷却)至500度以下在空气中冷却的热处理工艺3.固溶热处理:将合金加热至高温单相区恒温保持,使过剩相充分溶速冷却,以得到过饱和固溶体的热处理工艺。

4.时效:合金经固溶热处理或冷塑性形变后,在室温放置或稍高于室温保持时,其性能随时间而变化的现象。

5.固溶处理:使合金中各种相充分溶解,强化固溶体并提高韧性及抗蚀性能,消除应力与软化,以便继续加工成型6.时效处理:在强化相析出的温度加热并保温,使强化相沉淀析出,得以硬化,提高强度7.淬火:将钢奥氏体化后以适当的冷却速度冷却,使工件在横截面内全部或一定的范围内发解到固溶体中,然后快生马氏体等不稳定组织结构转变的热处理工艺8.回火:将经过淬火的工件加热到临界点Ac1以下的适当温度保持一定时间,随后用符合要求的方法冷却,以获得所需要的组织和性能的热处理工艺固溶处理固溶处理:指将合金加热到高温单相区恒温保持,使过剩相充分溶解到固溶体中后快速冷却,以得到过饱和固溶体的热处理工艺。

固溶处理的目的:主要是改善钢和合金的塑性和韧性,为沉淀硬化处理作好准备等。

时效处理某些合金淬火形成过饱和固溶体后,将其置于室温或稍高的适当温度下保持较长时间,以提高合金的硬度、强度或电性磁性等。

这样的热处理工艺称为时效处理。

时效处理可分为自然时效和人工时效两种自然时效是将铸件置于露天场地半年以上,便其缓缓地发生形,从而使残余应力消除或减少,人工时效是将铸件加热到550~650℃进行去应力退火,它比自然时效节省时间,残余应力去除较为彻底.调质为了获得一定的强度和韧性,把淬火和高温回火结合起来的工艺,称为调质。

形变热处理把压力加工形变与热处理有效而紧密地结合起来进行,使工件获得很好的强度、韧性配合的方法称为形变热处理。

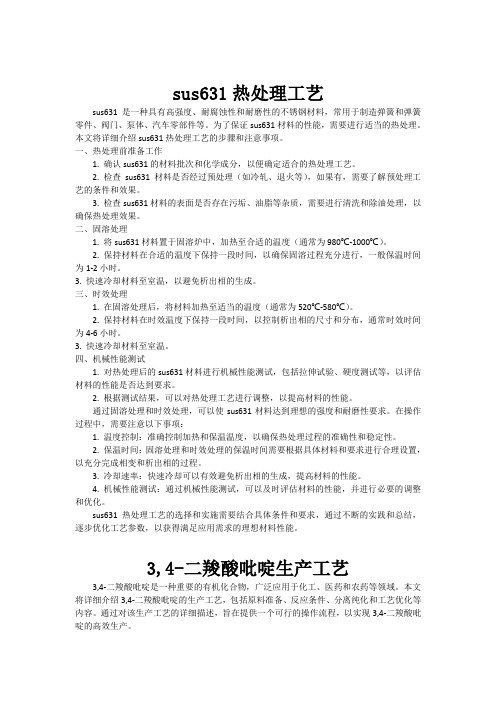

sus631热处理工艺

sus631热处理工艺sus631是一种具有高强度、耐腐蚀性和耐磨性的不锈钢材料,常用于制造弹簧和弹簧零件、阀门、泵体、汽车零部件等。

为了保证sus631材料的性能,需要进行适当的热处理。

本文将详细介绍sus631热处理工艺的步骤和注意事项。

一、热处理前准备工作1. 确认sus631的材料批次和化学成分,以便确定适合的热处理工艺。

2. 检查sus631材料是否经过预处理(如冷轧、退火等),如果有,需要了解预处理工艺的条件和效果。

3. 检查sus631材料的表面是否存在污垢、油脂等杂质,需要进行清洗和除油处理,以确保热处理效果。

二、固溶处理1. 将sus631材料置于固溶炉中,加热至合适的温度(通常为980℃-1000℃)。

2. 保持材料在合适的温度下保持一段时间,以确保固溶过程充分进行,一般保温时间为1-2小时。

3. 快速冷却材料至室温,以避免析出相的生成。

三、时效处理1. 在固溶处理后,将材料加热至适当的温度(通常为520℃-580℃)。

2. 保持材料在时效温度下保持一段时间,以控制析出相的尺寸和分布,通常时效时间为4-6小时。

3. 快速冷却材料至室温。

四、机械性能测试1. 对热处理后的sus631材料进行机械性能测试,包括拉伸试验、硬度测试等,以评估材料的性能是否达到要求。

2. 根据测试结果,可以对热处理工艺进行调整,以提高材料的性能。

通过固溶处理和时效处理,可以使sus631材料达到理想的强度和耐磨性要求。

在操作过程中,需要注意以下事项:1. 温度控制:准确控制加热和保温温度,以确保热处理过程的准确性和稳定性。

2. 保温时间:固溶处理和时效处理的保温时间需要根据具体材料和要求进行合理设置,以充分完成相变和析出相的过程。

3. 冷却速率:快速冷却可以有效避免析出相的生成,提高材料的性能。

4. 机械性能测试:通过机械性能测试,可以及时评估材料的性能,并进行必要的调整和优化。

sus631热处理工艺的选择和实施需要结合具体条件和要求,通过不断的实践和总结,逐步优化工艺参数,以获得满足应用需求的理想材料性能。

常用阀门材料、成分及使用温度

常用阀门材料、成分及使用温度1.铸造碳钢ASTM A216 等级 WCC温度范围 =-20 至800°F(-29 至427℃) 成份(百分比)C 0.25 最大Mn 1.2 最大P 0.04 最大S 0.045 最大Si 0.6 最大2.铸造碳钢ASTM A352 等级 LCC温度范围 =-50 至650°F(-46 至343℃) 成份-同 ASTM A216 等级 WCC3.圆棒碳钢AISI 1018,UNS G10180温度范围 =-20 至800°F(-29 至427℃)成份(百分比)C 0.15 至 0.2Mn 0.6 至 0.9P 0.04 最大S 0.05 最大4.铅钢圆棒AISI 12L14,UNS G12144温度范围=-20 至800°F(-29 至427℃) 成份(百分比)C 0.15 最大Mn 0.85 至 1.15P 0.04 至 0.09S 0.26 至 0.35Pb 0.15 至 0.355.AISI 4140 铬 - 钼钢(类似于 ASTM A193 等级 B7 螺栓材料) 温度范围=-55°F 至1000°F(-48 至538℃)成分P 0.035 最大S 0.035 最大Si 0.15 至 0.35Cr 0.8 至 1.1Mo 0.15 至 0.25Fe 其余6.锻造 3-1/2% 镍钢ASTM A352 等级 LC3温度范围 =-150 至650°F(-101 至343℃) 成份(百分比) C 0.15 最大Mn 0.5 至 0.8P 0.04 最大S 0.045 最大Si 0.6 最大Ni 3.0 至 4.07.铸造铬-钼钢ASTM A217 等级 WC6温度范围 =-20 至1100°F(-29 至593℃) 成份(百分比) C 0.05 至 0.2Mn 0.5 至 0.8P 0.04 最大 S 0.045 最大 Si 0.60 最大Cr 1.0 至 1.5Mo 0.45 至 0.658.铸造铬-钼钢ASTM A217 等级 WC9温度范围 =-20 至1100°F(-29 至593℃) 成份(百分比) C 0.05 至 0.18Mn 0.4 至 0.7P 0.04 最大S 0.045 最大9.锻造铬-钼钢ASTM A182 等级 F22温度范围 =-20 至1100°F(-29 至593℃) 成份(百分比) C 0.05 至 0.15Mn 0.3 至 0.6P 0.04 最大S 0.04 最大 Si 0.5 最大 Cr 2.0 至 2.5Mo 0.87 至 1.1310.铸造铬-钼钢ASTM A217 等级 C5温度范围 =-20 至1200°F(-29 至649℃) 成份(百分比) C 0.2 最大Mn 0.4 至 0.7P 0.04 最大S 0.045 最大Si 0.75 最大Cr 4.0 至 6.5Mo 0.45 至 0.6511.302 型不锈钢ASTM A479 等级 UNS S30200温度范围=-325 至1500°F(-198 至 816℃) 成份(百分比) C 0.15 最大Mn 2.0 最大P 0.045 最大S 0.03 最大Si 1.0 最大Cr 17.0 至 19.0Ni 8.0 至 10.0N 0.1 最大Fe 其余温度范围 =-425 至800°F(-254 至427℃) 成份(百分比) C 0.03 最大Mn 2.0 最大P 0.045 最大S 0.03 最大Si 1.0 最大Cr 18.0 至 20.0Ni 8.0 至 12.0N 0.1 最大Fe 其余13.铸造 304L 型不锈钢ASTM A351 等级 CF3温度范围 =-425 至800°F(-254 至427℃) 成份(百分比) C 0.03 最大Mn 1.5 最大 Si 2.0 最大 S 0.03 最大P 0.045 最大Cr 18.0 至 21.0Ni 8.0 至 11.0Mo 0.50 最大14.316L 型不锈钢ASTM A479 等级 UNS S31603温度范围 =-425 至850°F(-254 至454℃) 成份(百分比) C 0.03 最大Mn 2.0 最大P 0.045 最大S 0.03 最大Si 1.0 最大Cr 16.0 至 18.0Ni 10.0 至 14.0Mo 2.0 至 3.0N 0.1 最大Fe 其余温度范围=-325 至1500°F(-198 至816℃);大于1000°F(538℃)时,需要 0.04 的碳成份(百分比)C 0.08 最大Mn 2.0 最大P 0.045 最大S 0.03 最大Si 1.0 最大Cr 16.0 至 18.0Ni 10.0 至 14.0Mo 2.0 至 3.0N 0.1 最大Fe 其余16.铸造 316 型不锈钢ASTM A351 等级 CF8M温度范围=-425 至1500°F(-254 至816℃);大于1000°F(538℃)时,需要 0.04 的碳成份(百分比)C 0.08 最大Mn 1.5 最大 Si 1.5 最大 P 0.04 最大S 0.04 最大Cr 18.0 至 21.0Ni 9.0 至 12.0Mo 2.0 至 3.017.317 型不锈钢ASTM A479 等级 UNS S31700温度范围=-325 至1500°F(-198 至816℃);大于1000°F(538℃)时,需要 0.04 的碳成份(百分比)C 0.08 最大 Mn 2.0 最大 P 0.045 最大S 0.03 最大Si 1.0 最大Cr 18.0 至 20.0Ni 11.0 至 15.0N 0.1 最大Fe 其余18.铸造 317 型不锈钢ASTM A351 等级 CG8M温度范围=-325至1000°F(-198 至538℃);大于1000°F(538℃),时需要 0.04 的碳成份(百分比)C 0.08 最大Mn 1.5 最大 Si 1.5 最大 P 0.04 最大S 0.04 最大Cr 18.0 至 21.0Ni 9.0 至 13.0Mo 2.0 至 3.019.410 型不锈钢ASTM A276 等级 S41000温度范围 = 退火,-20 至1200°F(-29 至649℃);热处理 38 HRC,-20 至800°F(-29 至427℃)成份(百分比)C 0.15 最大Mn 1.0 最大P 0.04 最大S 0.03 最大Si 1.0 最大Cr 11.5 至 13.5Fe 其余20.17-4PH 型不锈钢ASTM A564 等级 630,UNS S17400温度范围 =-20 至650°F(-29 至343℃)。

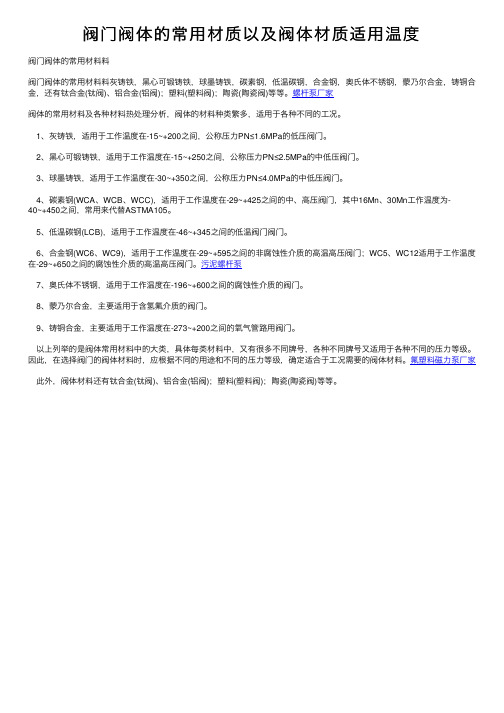

阀门阀体的常用材质以及阀体材质适用温度

阀门阀体的常⽤材质以及阀体材质适⽤温度阀门阀体的常⽤材料料阀门阀体的常⽤材料料灰铸铁,⿊⼼可锻铸铁,球墨铸铁,碳素钢,低温碳钢,合⾦钢,奥⽒体不锈钢,蒙乃尔合⾦,铸铜合⾦,还有钛合⾦(钛阀)、铝合⾦(铝阀);塑料(塑料阀);陶瓷(陶瓷阀)等等。

螺杆泵⼚家阀体的常⽤材料及各种材料热处理分析,阀体的材料种类繁多,适⽤于各种不同的⼯况。

1、灰铸铁,适⽤于⼯作温度在-15~+200之间,公称压⼒PN≤1.6MPa的低压阀门。

2、⿊⼼可锻铸铁,适⽤于⼯作温度在-15~+250之间,公称压⼒PN≤2.5MPa的中低压阀门。

3、球墨铸铁,适⽤于⼯作温度在-30~+350之间,公称压⼒PN≤4.0MPa的中低压阀门。

4、碳素钢(WCA、WCB、WCC),适⽤于⼯作温度在-29~+425之间的中、⾼压阀门,其中16Mn、30Mn⼯作温度为-40~+450之间,常⽤来代替ASTMA105。

5、低温碳钢(LCB),适⽤于⼯作温度在-46~+345之间的低温阀门阀门。

6、合⾦钢(WC6、WC9),适⽤于⼯作温度在-29~+595之间的⾮腐蚀性介质的⾼温⾼压阀门;WC5、WC12适⽤于⼯作温度在-29~+650之间的腐蚀性介质的⾼温⾼压阀门。

污泥螺杆泵7、奥⽒体不锈钢,适⽤于⼯作温度在-196~+600之间的腐蚀性介质的阀门。

8、蒙乃尔合⾦,主要适⽤于含氢氟介质的阀门。

9、铸铜合⾦,主要适⽤于⼯作温度在-273~+200之间的氧⽓管路⽤阀门。

以上列举的是阀体常⽤材料中的⼤类,具体每类材料中,⼜有很多不同牌号,各种不同牌号⼜适⽤于各种不同的压⼒等级。

因此,在选择阀门的阀体材料时,应根据不同的⽤途和不同的压⼒等级,确定适合于⼯况需要的阀体材料。

氟塑料磁⼒泵⼚家此外,阀体材料还有钛合⾦(钛阀)、铝合⾦(铝阀);塑料(塑料阀);陶瓷(陶瓷阀)等等。

最常用材料适用温度范围

美国 ASME标准号等级固溶处理正火淬火回火退火可焊高温用A216 WCA GB/T12229WCA870-890890-910415碳素钢铸钢A216 WCB GB/T12229WCB870-890890-910485A216 WCC GB/T12229WCC870-890890-910485A216 WC1ZG20Mo950-970630450 GB/T5676ZG230-450870-890890-910450高温高压用A217 WC4(ZG20CrNiMo)950-970630485合金钢铸钢A217 WC5Q/ZB66ZG20CrMo950-970630485A217 WC6WC6ZG15CrMo950-970630485A217 WC9WC9ZG15Cr2Mo1V950-970720485马氏体耐热A217 C5C5ZG1Cr5Mo950-970720620不锈钢合金A217 C12C12(ZG15Cr9Mo1)950-970720620钢铸钢A217A217 CA15GB/T2100ZG1r13960-980650950620A217 CA40GB/T2100ZG2Cr13950620高温用奥氏体A315 CF8ZG0Cr18Ni91050-1100快冷485不锈钢铸钢A351 CF8M ZG0Cr18Ni12Mo21010-1150快冷485A351 CF3ZG00Cr18Ni101040-1150快冷485A351 CF3M ZG00Cr17Ni14Mo21040-1150快冷485A351 CN7M ZG0Cr20Ni29Cu4Mo2仅用于固溶处理431A351 CF10ZG08Cr18Ni9固溶485A351 CK20ZG15Cr20Ni25固溶450低温压力部件A315 CF8ZG0Cr18Ni9固溶+深冷485用奥氏体铸钢A351 CF8MZG0Cr18Ni12Mo2固溶+深冷485A351 CF3ZG00Cr18Ni10固溶+深冷485常用阀门材料中美对照、热处理规范以、机械性能以及适用介质名称中国牌号及标准热处理规范/℃机械性能/MPa≥bσsσA351 CF3M ZG00Cr17Ni14Mo2固溶+深冷485-ZG0Cr18Ni9Ti固溶+深冷441-ZG1Cr18Ni9Ti固溶+深冷441低温压力部件A352 LCB(ZG25Mn)冰冷处理850-880600450-620用铁素体铸钢A352 LCC(ZG20SiMn)冰冷处理870-900600485-655 A352 LC1(ZG20MnMo)冰冷处理870-900600485-620 A352 LC2(ZG2.5Ni)冰冷处理870-900600485-655 A352 LC3(ZG3.5Ni)深冷处理920-940600485-655低温用碳素钢A350 LF125Mn冰冷处理860-880590414-586合金钢铸钢A350 LF220Mn2GB/T3077冰冷处理860-880590485-655A350 LF3(3.5Ni)深冷处理890-910590483-655A350 LF9(2Ni1Cu)冰冷处理890-910590434-607低温压力部件A182 F3040Cr18Ni9固溶+深冷515用奥氏体锻钢A182 F3210Cr18Ni9Ti固溶+深冷515 -1Cr18Ni9Ti固溶+深冷515-0Cr18Ni12Mo2Ti固溶+深冷525A182 F3160Cr17Ni12Mo2固溶+深冷515A182 F316L 00Cr17Ni14Mo2固溶+深冷483A182 F304L00Cr19Ni11固溶+深冷483A182 F3470Cr18Ni11Nb固溶+深冷515高温用奥氏体A182 F3040Cr18Ni91050-1100快冷515不锈钢锻件A182 F304H (1Cr18Ni9)1050-1100快冷515A182 F3210Cr18Ni9Ti 1050-1100快冷+515A182 F321H (1Cr18Ni9Ti)860-880稳定处理515-1Cr18Ni9Ti525-0Cr18Ni12Mo2Ti525-1Cr18Ni12Mo2Ti525A182 F3160Cr17Ni12Mo21040-1150快冷515A182 F316H-1040-1150快冷515A182 F316L 00Cr17Ni14Mo21040-1150483A182 F304L0Cr19Ni111040-1150483 A182 F304N0Cr18Ni10N1040-1150550A182 F304LN 00Cr18Ni10N1040-1150515A182 F316N 0Cr17Ni12Mo2N1040-1150550A182 F316LN 00Cr17Ni12Mo2N1040-1150515A182 F3101Cr25Ni201040-1180515A182 F3470Cr18Ni11Nb1040-1150515A182 F347H-1040-1150515 A182 F10(15Cr8Ni20)1040-1150550A182 F44(000Cr18Ni20Mo6CuN1150-1200650A182 F45(08Cr21Ni11NCe)1040-1100600高温用铁素体A182 F50(00Cr25Ni6Mo2N)1050-1100690-900奥氏体钢锻件A182 F51(00Cr22Ni5.5Mo3N)1020-1080620马氏体高温用A182 F116Mo(YB)900-950620900-950485合金钢锻件A182 F2GB/T307712CrMo900-950620485A182 F11GB/T307715CrMo955-970620485A182 F12GB/T307715CrMo955-970620485马氏体耐热钢A182 F9Cr9Mo1955-970677585锻件A182 F911Cr9Mo1VNb1040-1095730585A182 F51Cr5Mo955-970677485 A182 F5a2Cr5Mo955-970677620 A182 F61Cr13950-1000700-720850-900585 A182 F6a1Cr13Mo955-1000650-750830-900760-930 A276 4202Cr13920-980650-750630 A182 F2112Cr3MoV955-980515A182 F3V 12Cr3MoVSiTi955-980585-760A182 F2212Cr2Mo1V955-980670-70051512Cr1MoV980-1020720-760485 A182 FXM1010-27cb1050A182 F4301Cr17(08Cr17)800-850415优质碳素钢-10910-925330低碳钢锻件-20890-910415 -25870-890455 A105(N)35Mn(25Mn)860-880485 -35845-860515-40820-840565高温用合金钢A193 B735CrMoA900-930600-640860螺栓材料A193 B7M(35CrMoA)910-930620-650690A193 B1642Cr2M)V(YB)850-900650-670860高低温用合金A320 L742CrMo850-900560-600860钢螺栓材料A320 B80Cr18Ni9固溶515 A320 B8A0Cr18Ni9固溶515A320 B8M 0Cr17Ni12Mo2固溶690A320 B8T0Cr18Ni9Ti固溶化515高温高压用碳A194 2H45820-840620-640635钢及合金钢A194 61Cr13980-1050540-600540螺母材料A194 8\8A0Cr18Ni9固溶515A194 8M/8MA 0Cr17Ni12Mo2固溶515A1948T/8TA0Cr18Ni9Ti固溶化515核工程用合金A540 B2140CrMoV850-880560-580827钢螺栓材质A540 B2242CrMo850-880560-580827 A540 B2340CrNi2MoA850-870600-620827A540 B2440CrNi2MoA850-870600-620827高温高压用热A739 B1115CrMo950-980650-670483-655扎合金钢棒A739 B22(12Cr2Mo1)955-983680-700517-655 -20CrMo850-910500-520880-40Cr840-860620-660940-25Cr2Mo1VA850-870700-740735不锈耐酸钢棒A276 4202Cr13980-1050200-620650415铁素体钢锻件000Cr27Mo型材-3Cr13980-1050200-620833 A276 4311Cr17Ni2150-1040380-4201078 -4Cr9Si21000-1050680-720860 A276 416Y1Cr13950-1000700-750540沉淀硬化型A705 6300Cr17Ni4Cu4Nb固溶+时效1000不锈钢A705 6310Cr17Ni7Al固溶+时效1275A705 XM-25(632)0Cr15Ni7Mo2Al固溶+时效1105奥氏体不锈-00Cr18Ni14Mo2Cu21010-1050水冷515耐酸钢AISI 3180Cr17Ni14Mo2N1120-1140水冷AISI 31700Cr19Ni13Mo31010-1150水冷485 (15Ni67Cu28Fe2.5Mn1.5)(15Ni67Cu28Fe1Mn11)(08Ni67Cu29FeMnAl2.5)20号合金(0Cr20Ni35锻件Fe35Cu4Nb)哈氏合金粗加工后棒材H-B固溶退火H-B2B335N010665(00Ni70Mo28)1050-1100758H-CB574N06455(00Ni60Cr16Mo16W4)690 (000Cr16Ni60Mo16W4)(000Cr16Ni60Mo16Ti)(0Cr22Ni55酸洗前退火Mo8Cu2Nb2)1000-1050H-FB572N06002(0Cr22Ni47Mo7Fe17)固溶退火655827H-GB446N06625690H-C4B574 N10276H-X276B574N06455690795927-954551B335N010001(0Ni65Mo28Fe5V)B462N080202000蒙乃尔K500沉淀硬化550蒙乃尔R405B164N04400910-930910-930550蒙乃尔400B564 N04400205≥137水、蒸气、油品-29~425250≥137水、蒸气、油品-29~425275≥137水、蒸气、油品-29~425240149-187水、蒸气、油品≤455230137-187水、蒸气、油品≤450275149-187蒸气≤540275149-187蒸气≤565275149-187蒸气、酸碱类≤595275149-187蒸气、酸碱类≤595415蒸气、油品≤650415蒸气、油品≤650450≤269水、蒸气、油品-500450≤269水、蒸气、油品-470205≤187硝酸、蒸气≤455(540)205≤187硝酸、醋酸、蒸气≤425(540)205≤187硝酸、尿素≤425205≤187尿素、甲胺液≤455172≤187硫酸、氢氟酸≤430205≤187蒸气、油品、弱质介质-569195≤187蒸气、油品、弱质介质-569205≤187-454205≤187-454205≤187-679用介质温度HB 适用介质适用温度/℃性能/MPa≥s σ205≤187(-254-455)196≤187(-196-600)196≤187(-196-600)240≤207(-46)275≤207(-46)240(-59)275(-73-200)275煤气、甲醇(-101-200)207≤197(-46)248≤197(-60)259≤197(-101)317≤197(-73)205≤187(-254-540)205≤187(-196-540)205≤187(-196-540)218≤187(-196-540)205≤187(-254-540)172≤187(-254-450)172≤187(-254-425)205≤187(-254-540)205≤187硝酸、蒸气≤800/540 205≤187硝酸、蒸气≤800/540 205≤187硝酸、蒸气≤800/540 205≤187硝酸、蒸气≤700/540 205≤187硝酸、蒸气≤700/540215≤187硝酸、醋酸、蒸气≤700/540218≤187硝酸、醋酸、蒸气≤700/540205≤187甲胺液、硝酸、碱蒸汽≤800/540205≤187甲胺液、硝酸、碱蒸汽≤800/540172≤187甲胺、尿素、碱蒸、核≤450172≤187醋酸、食品、碱蒸、核≤425240≤217化工、食品、碱蒸、核≤800/540205≤217化工、食品、碱蒸、核≤800/540240≤217化工、食品、碱蒸、核≤800/540205≤197海水、蒸汽、油品、碱≤800/540205≤197蒸汽、油品-829205≤197化工、食品、醋酸、核≤540205≤197化工、食品、醋酸、核≤450205≤197蒸汽、油品≤540300≤197硫酸、氢氯酸、醋酸≤540310≤197核电≤540 450≤197海水≤540450≤197水、油品、蒸、Cl离≤425275143-192水、蒸气、油品≤425275143-192水、蒸气、油品≤540275143-207水、蒸气、油品≤545275143-207水、蒸气、油品≤545380197-217水、油品、蒸、Cl离≤673415≤248水、油品、蒸、Cl离≤673275143-217水、油品、蒸≤550450187-248水、油品、蒸≤550380167-229水、油品、蒸-581620235-285水、油品、蒸≤450440≥192水、油品、蒸、内件-581310156-207水、蒸≤550 415174-237水、蒸≤550 310156-207水、蒸≤550255≤179蒸≤570有机酸、卤离子、苛性碱240≤190水、油品、重油≤450205≤137内件≤450240≤156水、油品、蒸≤450270≤170水、油品、蒸≤450250≤187水、油品、蒸≤450260≤187水、油品、蒸≤450330≤217水、油品、蒸≤450720≤257-556550201-235-530720197-217-610725201-235-651205≤223-954205≤192-954550≤321-1070205≤192-895350217-255-488245228-271-581205126-300-1054205126-300-1070205126-300-896724241-385-582724248-293-651724248-311-582724248-311-582310207-241-583310179-578785197-558885228-269-463585228-269-608445228-269-501≤540240≤19063545-50-52137-42-463680235-277-938345≥200-388860≥302核电、航天-6231035≥388核电、航天-6231035≥311核电、航天、耐蚀-623205≤187硫酸-238Rc18-24内件、硫化氢-238205≤187甲胺、磷酸、碱、尿素≤200HV110-150HV110-150HV250-320352<100盐酸、硫酸≤700283<100乙烯、氯化物、氢氟酸≤700241<100硫酸、盐酸、磷酸≤700276<100414<100硫酸、氢氟酸、磷酸≤700盐酸、硫酸、氢氟酸≤700276盐酸、硫酸≤700<100盐酸、硫酸≤700315<100600盐、海水、氯化物≤200自定硫酸、苯、乙烯-680241乙烯、丙醇≤200220氨氟酸、有机酸≤2002202.0。

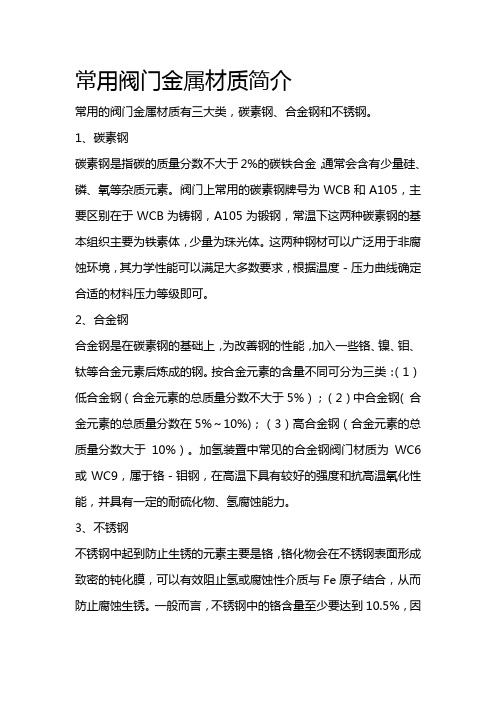

常用阀门金属材质简介

常用阀门金属材质简介常用的阀门金属材质有三大类,碳素钢、合金钢和不锈钢。

1、碳素钢碳素钢是指碳的质量分数不大于2%的碳铁合金,通常会含有少量硅、磷、氧等杂质元素。

阀门上常用的碳素钢牌号为WCB和A105,主要区别在于WCB为铸钢,A105为锻钢,常温下这两种碳素钢的基本组织主要为铁素体,少量为珠光体。

这两种钢材可以广泛用于非腐蚀环境,其力学性能可以满足大多数要求,根据温度-压力曲线确定合适的材料压力等级即可。

2、合金钢合金钢是在碳素钢的基础上,为改善钢的性能,加入一些铬、镍、钼、钛等合金元素后炼成的钢。

按合金元素的含量不同可分为三类:(1)低合金钢(合金元素的总质量分数不大于5%);(2)中合金钢( 合金元素的总质量分数在5%~10%);(3)高合金钢(合金元素的总质量分数大于10%)。

加氢装置中常见的合金钢阀门材质为WC6或WC9,属于铬-钼钢,在高温下具有较好的强度和抗高温氧化性能,并具有一定的耐硫化物、氢腐蚀能力。

3、不锈钢不锈钢中起到防止生锈的元素主要是铬,铬化物会在不锈钢表面形成致密的钝化膜,可以有效阻止氢或腐蚀性介质与Fe原子结合,从而防止腐蚀生锈。

一般而言,不锈钢中的铬含量至少要达到10.5%,因为如果铬含量不足,则不锈钢表面将无法形成致密的保护膜,而失去防腐蚀的功能。

不锈钢根据金相组织不同,又分为铁素体不锈钢、奥氏体不锈钢、马氏体不锈钢和双相不锈钢。

3.1铁素体不锈钢主要含铁和铬元素,铬的质量分数至少为12%。

由于铬元素含量高,且含碳量大大降低,铁素体不锈钢比普通碳素钢的耐腐性能要好很多。

同时由于含碳量低,在硬度和强度上,铁素体不锈钢并不如碳素钢高。

同时,铁素体无法通过热处理改善性能。

3.2马氏体不锈钢相较铁素体不锈钢,马氏体不锈钢的碳含量更高,不锈钢得以转化为马氏体组织。

马氏体不锈钢因含有更多的碳,所以硬度和耐磨性更好,并且马氏体不锈钢还可以通过热处理细化晶粒,继续提高硬度、耐磨性。

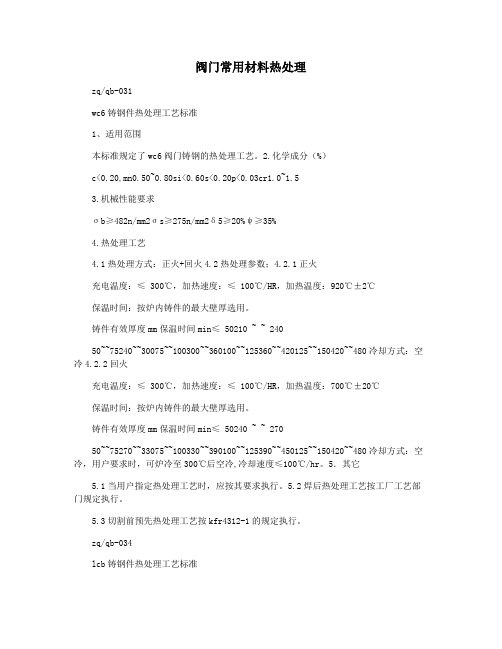

阀门常用材料热处理

阀门常用材料热处理zq/qb-031wc6铸钢件热处理工艺标准1、适用范围本标准规定了wc6阀门铸钢的热处理工艺。

2.化学成分(%)c<0.20,mn0.50~0.80si<0.60s<0.20p<0.03cr1.0~1.53.机械性能要求σb≥482n/mm2σs≥275n/mm2δ5≥20%ψ≥35%4.热处理工艺4.1热处理方式:正火+回火4.2热处理参数;4.2.1正火充电温度:≤ 300℃,加热速度:≤ 100℃/HR,加热温度:920℃±2℃保温时间:按炉内铸件的最大壁厚选用。

铸件有效厚度mm保温时间min≤ 50210 ~ ~ 24050~~75240~~30075~~100300~~360100~~125360~~420125~~150420~~480冷却方式:空冷4.2.2回火充电温度:≤ 300℃,加热速度:≤ 100℃/HR,加热温度:700℃±20℃保温时间:按炉内铸件的最大壁厚选用。

铸件有效厚度mm保温时间min≤ 50240 ~ ~ 27050~~75270~~33075~~100330~~390100~~125390~~450125~~150420~~480冷却方式:空冷,用户要求时,可炉冷至300℃后空冷,冷却速度≤100℃/hr。

5.其它5.1当用户指定热处理工艺时,应按其要求执行。

5.2焊后热处理工艺按工厂工艺部门规定执行。

5.3切割前预先热处理工艺按kfr4312-1的规定执行。

zq/qb-034lcb铸钢件热处理工艺标准1.适用范围本标准规定lcb材质的阀门铸钢的热处理工艺。

2、化学成分(%)c<0.30,mn<1.00si<0.60s<0.020p<0.033、机械性能要求σb≥448n/mm2σs≥245n/mm2δ5≥24% ψ ≥ 35%-45.6℃,冲击能量。

三个样品的平均值大于17.8j,允许一个样品低于平均值,但应大于13.7j。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

WC6铸钢件热处理工艺标准1、适用范围本标准规定WC6材质的阀门铸钢的热处理工艺。

2、化学成分(%C<0.20, Mn 0.50~0.80 Si<0.60 S<0.20 P<0.03 Cr 1.0~1.5 3、机械性能要求σb≥482N/mm2 σs≥275N/mm2δ5≥20% Ψ≥35%4、热处理工艺4.1 热处理方式:正火+回火4.2 热处理参数;4.2.1 正火装炉温度:≤300℃加热速度:≤100℃/hr加热温度:920℃±2℃保温时间:按炉内铸件的最大壁厚选用。

铸件有效厚度mm 保温时间min≤50 210~~24050~~75 240~~30075~~100 300~~360100~~125 360~~420125~~150 420~~480冷却方式:空冷4.2.2回火装炉温度:≤300℃加热速度:≤100℃/hr加热温度:700℃±20℃保温时间:按炉内铸件的最大壁厚选用。

铸件有效厚度mm 保温时间min≤50 240~~27050~~75 270~~33075~~100 330~~390100~~125 390~~450125~~150 420~~480冷却方式:空冷,用户要求时,可炉冷至300℃后空冷,冷却速度≤100℃/hr。

5.其它5.1 用户指定有热处理工艺时,按其要求执行。

5.2 焊后热处理工艺按厂工艺处的规定执行。

5.3 切割前预先热处理工艺按KFR4312-1的规定执行。

LCB铸钢件热处理工艺标准1、适用范围本标准规定LCB材质的阀门铸钢的热处理工艺。

2、化学成分(%C<0.30, Mn<1.00 Si<0.60 S<0.020 P<0.033、机械性能要求σb≥448N/mm2 σs≥245N/mm2δ5≥24% Ψ≥35%-45.6℃时,冲击功。

三个试样的平均值大于17.8J,允许一个试样低于平均值,但应大于13.7J。

4、热处理工艺4.1 热处理方式:正火+回火4.2 热处理参数;4.2.1 正火装炉温度:≤300℃加热速度:≤150℃/hr加热温度:910℃±25℃保温时间:按炉内铸件的最大壁厚选用。

铸件有效厚度mm 保温时间min≤50 210~~24050~~75 240~~30075~~100 300~~360100~~125 360~~420125~~150 420~~480冷却方式:空冷4.2.2回火装炉温度:≤300℃加热速度:≤150℃/hr加热温度:650℃±20℃保温时间:按炉内铸件的最大壁厚选用。

铸件有效厚度mm 保温时间min≤50 240~~27050~~75 270~~33075~~100 330~~390100~~125 390~~450125~~150 420~~510冷却方式:空冷,用户要求时,可炉冷至300℃后空冷,冷却速度≤100℃/hr。

5.其它5.1 用户指定有热处理工艺时,按其要求执行。

5.2 焊后热处理工艺按厂工艺处的规定执行。

ZG20CrMo铸钢件热处理工艺标准1、适用范围本标准规定ZG20CrMo材质的阀门铸钢的热处理工艺。

2、化学成分(%C 0.15~0.25, Mn 0.50~0.80 Si 0.20~0.45 S≤0.04 P≤0.04Mo 0.40~0.60 Cr 0.50~0.803、机械性能要求σb≥461N/mm2 σs≥245N/mm2δ5≥18% Ψ≥30% αK≥3kgf.m/cm2 4、热处理工艺4.1 热处理方式:正火+回火4.2 热处理参数;4.2.1 正火装炉温度:≤300℃加热速度:≤100℃/hr加热温度:900℃±25℃保温时间:按炉内铸件的最大壁厚选用。

铸件有效厚度mm 保温时间min≤50 210~~24050~~75 240~~30075~~100 300~~360100~~125 360~~420125~~150 420~~480冷却方式:空冷4.2.2回火装炉温度:≤300℃加热速度:≤100℃/hr加热温度:650℃±20℃保温时间:按炉内铸件的最大壁厚选用。

铸件有效厚度mm 保温时间min≤50 240~~27050~~75 270~~33075~~100 330~~390100~~125 390~~450125~~150 420~~510冷却方式:空冷,用户要求时,可炉冷至300℃后空冷,冷却速度≤100℃/hr。

5.其它5.1 用户指定有热处理工艺时,按其要求执行。

5.2 焊后热处理工艺按厂工艺处的规定执行。

ZG20CrMoV铸钢件热处理工艺标准1、适用范围本标准规定ZG20CrMoV材质的阀门铸钢的热处理工艺。

2、化学成分(%C 0.18~0.25, M n 0.40~0.70 Si 0.17~0.37 S≤0.03 P≤0.03Mo 0.50~0.70 Cr 0.9~1.20 V 0.20~0.303、机械性能要求σb≥490N/mm2 σs≥314N/mm2δ5≥14% Ψ≥30% αK≥3kgf.m/cm2 4、热处理工艺4.1 热处理方式:正火+回火4.2 热处理参数;4.2.1 正火装炉温度:≤300℃加热速度:≤100℃/hr加热温度:920℃±25℃保温时间:按炉内铸件的最大壁厚选用。

铸件有效厚度mm 保温时间min≤50 210~~24050~~75 240~~30075~~100 300~~360100~~125 360~~420125~~150 420~~480冷却方式:空冷4.2.2回火装炉温度:≤300℃加热速度:≤100℃/hr加热温度:670℃±20℃保温时间:按炉内铸件的最大壁厚选用。

铸件有效厚度mm 保温时间min≤50 240~~27050~~75 270~~33075~~100 330~~390100~~125 390~~450125~~150 420~~510冷却方式:空冷,用户要求时,可炉冷至300℃后空冷,冷却速度≤100℃/hr。

5.其它5.1 用户指定有热处理工艺时,按其要求执行。

5.2 焊后热处理工艺按厂工艺处的规定执行。

ZG15Cr1MoV铸钢件热处理工艺标准1、适用范围本标准规定ZG15Cr1MoV材质的阀门铸钢的热处理工艺。

2、化学成分(%C 0.14~0.20, Mn 0.40~0.70 Si 0.17~0.37 S≤0.03 P≤0.03Mo 1.00~1.20 Cr 1.20~1.70 V 0.20~0.403、机械性能要求σb≥490N/mm2 σs≥314N/mm2δ5≥14% Ψ≥30% αK≥3kgf.m/cm2 4、热处理工艺4.1 热处理方式:正火+回火4.2 热处理参数;4.2.1 正火装炉温度:≤300℃加热速度:≤100℃/hr加热温度:990℃±25℃保温时间:按炉内铸件的最大壁厚选用。

铸件有效厚度mm 保温时间min≤50 210~~24050~~75 240~~30075~~100 300~~360100~~125 360~~420125~~150 420~~480冷却方式:空冷4.2.2回火装炉温度:≤300℃加热速度:≤100℃/hr加热温度:670℃±20℃保温时间:按炉内铸件的最大壁厚选用。

铸件有效厚度mm 保温时间min≤50 240~~27050~~75 270~~33075~~100 330~~390100~~125 390~~450125~~150 420~~510冷却方式:空冷,用户要求时,可炉冷至300℃后空冷,冷却速度≤100℃/hr。

5.其它5.1 用户指定有热处理工艺时,按其要求执行。

5.2 焊后热处理工艺按厂工艺处的规定执行。

ZG1Cr5Mo铸钢件热处理工艺标准1、适用范围本标准规定ZG1Cr5Mo材质的阀门铸钢的热处理工艺。

2、化学成分(%C ≤0.15 Mn ≤0.60 Si ≤0.50 S≤0.03 P≤0.035Mo 0.50~0.60 Cr 4.00~6.003、机械性能要求σb≥588N/mm2 σs≥392N/mm2δ5≥18% Ψ≥35% αK≥4kgf.m/cm2 4、热处理工艺4.1 热处理方式:正火+回火4.2 热处理参数;4.2.1 正火装炉温度:≤300℃加热速度:≤100℃/hr加热温度:920℃±25℃保温时间:按炉内铸件的最大壁厚选用。

铸件有效厚度mm 保温时间min≤50 210~~24050~~75 240~~30075~~100 300~~360100~~125 360~~420125~~150 420~~480冷却方式:空冷4.2.2回火装炉温度:≤300℃加热速度:≤100℃/hr加热温度:700℃±20℃保温时间:按炉内铸件的最大壁厚选用。

铸件有效厚度mm 保温时间min≤50 240~~27050~~75 270~~33075~~100 330~~390100~~125 390~~450125~~150 420~~510冷却方式:空冷,用户要求时,可炉冷至300℃后空冷,冷却速度≤100℃/hr。

5.其它5.1 用户指定有热处理工艺时,按其要求执行。

5.2 焊后热处理工艺按厂工艺处的规定执行。

ZG25Ⅱ铸钢件热处理工艺标准1、适用范围本标准规定ZG25Ⅱ材质的阀门铸钢的热处理工艺。

2、化学成分(%C 0.22~0.15, Mn 0.50~0.80 Si 0.20~0.45 S, P≤0.05(来源:GB979-673、机械性能要求σb≥411N/mm2 σs≥235N/mm2δ5≥20% Ψ≥32% αK≥4.5kgf.m/cm2 (来源:GB979-67 4、热处理工艺4.1 热处理方式:正火4.2 热处理参数;装炉温度:≤300℃加热速度:≤150℃/hr加热温度:910℃±25℃保温时间:按炉内铸件的最大壁厚选用。

铸件有效厚度mm 保温时间min≤50 210~~24050~~75 240~~30075~~100 300~~360100~~125 360~~420125~~150 420~~480冷却方式:空冷5.其它5.1 用户指定有热处理工艺时,按其要求执行。

5.2 焊后热处理工艺按厂工艺处的规定执行。

ZG1Cr18Ni9Ti铸钢件热处理工艺标准1、适用范围本标准规定ZG1Cr18Ni9Ti材质的阀门铸钢的热处理工艺。

2、化学成分(%C≤0.12 Mn 0.80~2.00 Si≤1.50 S<0.03 P≤0.035Cr 17.0~20.0 Ni8.00~11.0 Ti 5(C-0.02~0.7(来源:GB2100-803、技术要求按GB4334(1~5-84作晶间腐蚀试验。