[doc] 砷化镓与硅半导体制造工艺的差异分析

关于半导体材料硅和砷化镓的钎焊

关于半导体材料硅和砷化镓的钎焊半导体材料种类繁多,但除硅与砷化镓外,工业上利用钎焊技术进行链接的并不多。

再者,半导体材料的特性与所含杂质的成分和数量有关。

两种材料之间必须保证是欧姆接触。

为了保证材料的性质不变,在钎焊过程中,钎焊温度必须低于母材的最高工作温度。

钎焊方法分两种:一种为普通软钎焊,即用钎料片放置于半导体材料和管壳或引线之间进行钎焊;另一种为共晶钎焊,即在半导体材料上覆盖多层金属膜,升温过程中金属膜之间互相扩散成共晶成分,当温度达到共晶熔化温度时,金属膜融化使半导体材料与管壳等连到一起。

半导体材料的钎焊一般都在保护气氛中进行。

钎焊温度通常不超过450℃。

半导体材料是电阻率介于导体(主要是金属)和非导体(电介质)之间的一类物质。

它们的点阻力介于10-4~109Ω·cm之间。

半导体材料的应用特性极大地依赖于其中所含的微量杂质。

若半导体材料中的杂质含量从10-9变到10-2,则它的电导率会变化数百万倍。

半导体材料的另一个特征是,它传导电流时不仅依靠电荷——电子,而且依靠在数量上与电子相等的正电荷——空穴。

电子导电性称为n型导电性,空穴导电性称为p型导电性。

具有半导体性质的材料种类繁多,按化学成分可分成六类。

1.元素半导体材料。

元素半导体材料有硼(B)、碳(C)、硅(Si)、锗(Ge)、锡(Sn)、磷(P)、砷(As)、锑(Sb)、硫(S)、硒(Se)、碲(Te)和碘(I)等十二种元素。

硅、锗、硒是常用元素半导体材料。

硒是最早使用的元素半导体材料,主要用于制造硒整流器,硒光电池和静电复印半导体。

锗是一种稀有元素,是工业上最先实用化的半导体材料,由于在地壳中含量极少,大约为百万分之二,而且极为分散,因此料源十分贫乏。

锗的禁带宽度(0.67eV)比硅的宽度(1.08eV)小,因而锗器件的最高工作温度(≈100℃)较硅器件(≈250℃)低;锗的电阻率范围较硅小三个数量级;用于制造器件的品种少,不宜制作高反向耐压的大功率器件。

砷化镓太阳电池与Si电池、硅光电池的比较

砷化镓太阳电池与Si电池、硅光电池的比较GaAs太阳电池的发展是从上世纪50年代开始的,至今已有已有50多年的历史。

1954年世界上首次发现GaAs材料具有光伏效应。

在1956年,LoferskiJ.J.和他的团队探讨了制造太阳电池的最佳材料的物性,他们指出Eg在1.2~1.6eV范围内的材料具有最高的转换效率。

目前实验室GaAs电池的效率最高已经能够达到50%。

GaAs太阳电池是一种Ⅲ~Ⅴ族化合物半导体太阳电池,与Si太阳电池相比,其特点为:(1)转换效率高。

GaAs的禁带宽度相比于Si要宽,光谱响应特性与太阳光谱的匹配度也比Si要好。

所以,GaAs太阳能电池的光电转化效率要高于Si太阳能电池。

Si电池的理论效率仅为23%,而单节的GaAs电池理论效率为27%,而多节GaAs的电池理论效率更是高达50%。

(2)可以制成超薄型电池。

GaAs是直接带隙半导体,而Si是间接带隙半导体,在可见光到红外的光谱内,GaAs 的吸收效率要远远高于Si。

同样吸收95%的太阳光,Si需要150μm以上的厚度,但是GaAs 只需要5μm~10μm,用GaAs制成的太阳能电池,在质量上可以大大减轻。

(3)耐高温GaAs的本征载流子浓度低,GaAs太阳电池的最大功率温度系数(-2×10-3℃-1)较低比Si(-4.4×10-3℃-1)太阳电池小很多。

200℃时,Si太阳电池已不能工作,而GaAs 太阳电池的效率仍有约10%。

这使得GaAs电池可以在聚光领域有很好的应用。

(4)抗辐射性能好GaAs少子寿命短,在离结几个扩散度外产生的损伤,对光电流和暗电流均无影响。

因此,其抗高能粒子辐照的性能优于间接禁带的Si太阳电池。

在电子能量为1MeV,通量为1×1015个/cm2辐照条件下,辐照后与辐照前太阳电池输出功率比,GaAs单结太阳电池>0.76,GaAs多结太阳电池>0.81,而BSFSi太阳电池仅为0.70。

半导体器件的制备技术

半导体器件的制备技术半导体器件被广泛使用于计算机、通信和消费电子产品等领域中。

其制备技术也是半导体行业发展的重要支撑之一。

本文将对半导体器件的制备技术进行介绍。

1. 半导体材料的制备半导体器件的制备首先要准备半导体材料,常用的半导体材料有硅(Si)、锗(Ge)、砷化镓(GaAs)等。

硅及其掺杂材料是最常用的半导体材料。

硅晶圆主要来源于石英砂,经过加热还原、氯化和汽相生长等步骤制备而成。

这些步骤中掺杂的加入和高温生长都是较容易引入杂质的环节,因此需要严格控制成分并进行各种物理和化学处理来保证材料的高纯度。

2. 半导体器件的制备半导体器件的制备分为前工艺和后工艺两个部分。

前工艺包括清洗、沉积、光刻和正胶刻蚀等步骤,可分为准备晶圆、制作掩模、沉积物质和光刻制备四个主要流程。

前工艺的目的是在硅片上形成掩模和胶层,来控制后续的加工过程。

后工艺包括离子注入、扩散/热压缩、氧化、金属化和退火等步骤,也可以称为器件制作流程。

3. 制备失败的影响半导体制备的过程中,如果有任何制备过程的失败,都会在器件制作的最终成品上留下影响,损失更换晶圆的成本和时间。

工艺失败的原因主要有制备杂质、压力/温度的控制不当、设计和技术缺陷等。

为了避免这种情况的出现,制造过程要严格控制,以确保材料和器件的高质量。

4. 制备技术的发展随着技术的发展,半导体器件的开发和制造创新不断推动。

对于制备技术,需要在求质量稳定和求时效快速之间取得平衡。

其中,纳米科学和工程技术的出现为半导体器件的制备带来了很多新的可能性和最新技术,比如金属-绝缘体-半导体场效应晶体管(MISFET)和多晶硅太阳能电池等。

同时,半导体器件制造也面临着逐渐增加的成本和日益严密的环保法规等压力。

因此,在制备技术方面,将继续探索新的、更加环保和经济的方法,以保持半导体器件行业的稳定和发展。

总之,半导体器件的制备技术是半导体行业不可或缺的一部分。

通过本文介绍,可了解到半导体器件的制备涉及硅和掺杂材料的制备、砷化镓和其他化合物半导体材料的制备、前工艺和后工艺等步骤。

幅相多功能硅基和gaas

幅相多功能硅基和gaas

硅基和GaAs(镓砷化镓)是两种常见的半导体材料,它们在电子器件和光电子器件中具有不同的特性和应用。

让我们从多个角度来看看它们的多功能性。

首先,让我们从材料特性的角度来比较硅基和GaAs。

硅基材料是最常见的半导体材料之一,具有良好的热稳定性和成本效益,因此在集成电路和太阳能电池等领域得到广泛应用。

GaAs则具有较高的电子迁移率和较高的饱和漂移速度,适用于高频和光电子器件,如光电二极管和激光器。

因此,从材料特性角度来看,硅基和GaAs 各自具有不同的优势和适用范围。

其次,从电子器件应用的角度来看,硅基和GaAs在集成电路和光电子器件中有着不同的应用。

硅基集成电路因其成熟的工艺和低成本而被广泛使用,而GaAs则在高频和光电子器件中具有优势,比如在通信领域的应用。

因此,根据具体的应用需求,选择合适的材料对于电子器件的设计和制造至关重要。

此外,从研究和发展的角度来看,硅基和GaAs材料都在不断地进行研究和开发,以满足不同领域的需求。

例如,硅基材料的研究

重点可能是在提高其在光电子器件中的性能,而GaAs材料的研究可能集中在新型器件结构和工艺技术的开发上。

因此,这些研究努力将进一步推动硅基和GaAs材料的多功能性和应用领域的拓展。

综上所述,硅基和GaAs作为半导体材料,在不同的领域和应用中具有多功能性。

通过全面了解它们的材料特性、电子器件应用和研究发展,我们可以更好地利用它们的优势,推动电子器件和光电子器件领域的发展和创新。

半导体材料的分类_及其各自的性能汇总

半导体材料的分类_及其各自的性能汇总1.硅(Si)硅是最常见的半导体材料之一、它是地壳中非常丰富的元素,因此具有低成本的优势。

硅半导体材料的常见应用包括集成电路、太阳能电池等。

硅具有良好的热稳定性、机械强度和抗辐射性能。

此外,硅的能带结构使得它能够实现p型、n型掺杂,从而形成正负极性区域,进而实现PN结的形成。

2.砷化镓(GaAs)砷化镓是另一个常用的半导体材料,尤其在高速电子设备和微波器件领域应用广泛。

相较于硅,砷化镓具有更高的载流子迁移率和较高的饱和迁移速度,使其在高频应用中具有优势。

砷化镓材料也能实现p型和n型掺杂,并产生较高的载流子浓度。

3.磷化铟(InP)磷化铟是一种优良的半导体材料,用于光电子学器件的制造,如半导体激光器和光电传感器。

磷化铟具有较高的光吸收系数、较高的光电转换效率和较低的杂质浓度。

此外,磷化铟材料的能带结构能够实现宽带隙材料的器件发展。

4.硫化镉(CdS)硫化镉是一种重要的硫化物半导体材料。

具有良好的光电性能和稳定性。

硫化镉可用于制备太阳能电池、光电转换器件和光电传感器。

它通常作为其他半导体材料的缓冲层或附加层。

5.砷化镉(CdAs)砷化镉是一种宽带隙的半导体材料。

它在红外光电子学领域应用广泛,如红外探测器和激光器。

砷化镉具有良好的热稳定性和高迁移率,适用于高温环境。

6.氮化镓(GaN)氮化镓是一种宽带隙材料,被广泛应用于高频电子器件和光电器件制造中。

氮化镓具有较高的电子饱和迁移速度、较高的热导率和较高的波长。

其中重要的是要强调,不同的半导体材料具有不同的性能和应用领域。

选择合适的材料对于特定的应用至关重要。

同时,材料制备和工艺也是决定器件性能的重要因素之一、有关半导体材料性能的进一步信息可参考相关的专业文献和科学研究。

[doc] 砷化镓与硅半导体制造工艺的差异分析

![[doc] 砷化镓与硅半导体制造工艺的差异分析](https://img.taocdn.com/s3/m/32d5a0cb7e21af45b207a833.png)

砷化镓与硅半导体制造工艺的差异分析TREND盎j一~00趋势扫2003/9廿田趋势扫描(error)情形,因此所制造出来的产品可靠性相对提高,其稳定性并可解决卫星通讯时暴露于太空中所招致的辐射问题.目前砷化镓在通讯IC应用中以手机的应用所占比率最高,手机内部结构主要可分为基带(BASEBAND),中频()及射频(RF).高频通讯信号自天线接收后,首先经过射频电路处理,射频电路主要器件包含功率放大器(PA),低噪声放大器(LNA),双工(Diplexer,Duplexer),TRSwitch,声波表面滤波器(SawFilter)等,因为需直接接触高频信号,这也是移动电话结构中砷化镓最能着墨的地方.但近来因硅的RFCMOS技术成熟介入,而使得砷化镓在射频比例逐渐下降,但在PA的应用上仍是以砷化镓为主要制造材料.近年来由于无线通讯迅速的发展,许多中国台湾地区厂商相继投入Ⅲ一V族半导体砷化镓产业, 基于中国台湾地区过去在硅IC制造工艺成功的经验,业者莫不希望能继硅半导体后,砷化镓IC产业能成为中国台湾地区另一波IC制造业的高峰,此乃因为二者同为IC产业,在工艺技术方面,有些硅制造工艺的技术及设备可以直接转移到砷化镓制造工艺上,而中国台湾地区在硅IC产业制造工艺上已有雄厚的基础.虽是如此,但是由于材料不同的关系,导致磊晶成长方式,黄光,蚀刻,金属化制造工艺以及后段背面处理等工艺技术,皆不尽相同,参考表1,因此以下即以砷化镓制造工艺与硅制造工艺的技术面差异进行比较,并就中国台湾地区砷化镓产业的发展进行市场面的分析与探讨.砷化镶与硅半导体制造工艺差异分析由于材料不同的关系,砷化镓与硅半导体制造的工艺技术并不相同.在器件方面,硅1{2器件绝大部分是金属氧化半导体(MOS)器件,因为硅最大的优势可以成长出品质良好的氧化层结构,利用这层氧化层制造出目前我们最常用的MOS晶体管.而砷化镓虽然无法成长出良好的氧化层结构,但有先天的高电子迁移率的材料特性优势,及可利用不同的III—V族元素组成不同的能带结构,而设计出异质接面(heterojunction)器件,这些特性使得III—V族材料发展出极高速各种不同的电子器件,如高电子迁移率晶体管(HEMT)和异质接面双载子晶体管(HBT)等,目前砷化镓IC产业即是以此类异质接面器件为最主要产品.硅MOS制造方式主要是在硅基板上,经由热氧化形成氧化层,再经离子布植掺杂形成主动层及殴姆接触,其后经金属化及金属蚀刻~I2艺技术制作出MOS器件.但砷化镓制造工艺却大不相同,如砷化镓HEMT器件其主动层主要是以M0CVD或MBE的磊晶成长方式,成长出所要的磊晶结构经由离子布植或蚀刻的方式制作绝缘层,再镀上资料来源:2002年通iK产业研讨会;工业技术研究院mK(2003/05) 奥姆金属,并经由高温退火形成良好的奥姆接触.门极制作是先经门46篓2003/9TRENDANALYS}趋势扫描极蚀刻,其后镀上萧基接触金属,经由掀离(1ift一主动层,即使是有磊晶成长(如BipolarJunctionoff)的方式完成门极电极.金属连接导线是以电镀传输线及空气桥结构完成,最后使用PECVD成长氮化硅(SiN)保护层,同时并有极为复杂的后段背面处理工艺技术,包含半导体磨薄,背面穿孔,溅镀连接导线等.半导体制造工艺完成后,最后切割形成IC或单独器件.图1为HEMT器件前端及Transistor,BJT),皆是以cVD为主,并无精确控制其接口成分的必要性.另外目前新兴以硅锗(SiGe)材料为主的BiCMOS制造工艺,其磊晶成长主要以uHVcVD技术为主,成长时需在工艺技术中使用选择性成长方式以便与CMOS技术集成,因此并无像砷化镓磊晶一般有专业代工厂成长磊晶层.后端工艺技术的流程介绍,以下就各个制造工艺部...微影制造工艺分硅和砷化镓IC不同处作简单的探讨.在一般微影制造工艺方面,砷化镓也有很多前段工艺技术的差异主动层的形成由于目前砷化镓器件市场定位以高性能特性取胜,因此器件皆以异质接面方式成长为主,以求达到最佳的器件功能,目前器件以HEMT及HBT 为市场主流,主要都是以磊晶成长方式完成.在磊晶方面,由于砷化和硅制造工艺不同的地方,目前砷化镓代工以4英寸及6英寸较多,大部分工艺技术是使用步进机(stepper)来曝光形成高分辨率的图案,而有少数几层制造工艺,如HEMT的0.15微米以下的门极制造工艺,是使用电子束微影工艺技术,此外半导体后段背面处理工艺技术,则是使用接触式曝光机(contactaligner)完成.在光源方面,目前砷化IcR02O03,9≯TRENDASlS趋势扫描镓是使用I-line的灯源,而在硅IC厂商中小线宽工艺技术使用的深紫外线(DeepuV)光源,由于目前造价昂贵,且砷化镓小线宽Ic需求量不是很大,因此一般砷化镓厂商很少使用此光源.在半导体载具方面,目前硅基板最大尺寸为12英寸,而砷化镓最大只有6英寸,且由于砷化镓半导体较硅半导体易碎,所以机台在自动置人砷化镓半导体时,移动速度需要较慢,才不会导致砷化镓芯片碎裂,因此虽然砷化镓使用的I—line步进机大致与硅使用者相同,机台的载具仍需经过特殊改装.由于砷化镓目前只有6英寸厂,因此步进机大半都是选购硅6英寸厂旧机器改装.在光学微影部分,最特别的是砷化镓HEMT器件中的门极(gate)金属,基于器件功能要求线宽须小于0.2微米,同时需形成T型门极以降低电阻,所以需要用到电子束(e—beam)微影技术.电子束微影系统的优点在于可以曝出非常精准,高分辨率及尺寸很小的线宽,约小于0.15微米,同时重复性及正品率皆高,但是缺点为机台造价昂贵且量产速度较慢.由于砷化镓目前只有HEMT这一道门极制造工艺需要用到电子束微影系统,所以较不会影响到产能.在电子束微影光阻选择方面,一般是使用PMMA系列,通常需使用多层光阻制造工艺,以达到小线宽,T型门极,掀离(1ift—off)制造工艺的要求.而在硅IC制造工艺中,目前并没有使用到电子束微影系统,主要因为所需要小线宽层数很多, 若使用电子束微影量产速度过慢,相对的成本也会跟着提高,同时电子束微影工艺技术每一层都需要寻找电子束的对准标记,若使用在硅制造工艺上会有无法找到对准标记问题,所以硅IC制造工艺中,目前并没有用到电子束微影技术.而在微48粤MI粤CRO-2003/9小线宽上,硅IC系使用相位移光罩(PSM)技术,配合deepuV步进机生产.金属化制造工艺在金属导线方面,目前硅IC制造工艺中都是使用蚀刻金属的方式来定义导线位置,先沉积整片的金属层,再由光阻定义导线位置,经由蚀刻的方式来形成导线,用此方式可以得到较干净,正品率较高的IC.但是砷化镓器件的金属层结构复杂, 通常使用多层金属,才能达到规格的要求.n型砷化镓的奥姆接触(Ohmiccontact)的金属化制造工艺,一般使用金锗/镍/金(AuGe/Ni/Au)系统,此乃因砷化镓的掺杂质在砷化镓的溶解度不够高, 不易形成低电阻的奥姆接触.不像硅表面只要经由离子布植掺杂较高浓度的杂质(dopant),就可容易的形成奥姆接触.因llt:n型砷化镓需要高温退火形成金锗合金,才能得到良好的奥姆接触特性. 门极箫基接触(Schottkycontact)金属化制造工艺, 一般使用钛/铂/金(Ti/Pt/Au)等多层金属,由于金属层复杂非常不容易蚀刻,所以一般砷化镓制造工艺都使用掀离(1ift—off)技术来形成奥姆,萧基接触金属及连接导线金属及金属化制造工艺. 金属掀离技术是砷化镓金属化最主要的工艺技术,此技术不用干式蚀刻方式,可减少干式蚀刻造成表面的破坏伤害,因此较不易产生表面状态(surfacestate),造成器件特性退化.掀离技术有高分辨率,能够形成小线宽,但缺点为和硅制造工艺由蚀刻所定义出的导线比较下正品率较差.金属掀离技术之制造的方式为:先旋转涂布上单层或双层对光不同灵敏度的光阻,经由软烤,曝光定义出所要留的金属图案后,经显影后光阻会形成底切(undercut)的结构,再利用电子束蒸镀(electronTRENDANALY趋势扫描be锄evaporation)方式完成此制造工艺,因为电子束蒸镀较有方向性,镀上金属后,再浸泡在丙酮内,则溶剂会渗入有光阻的部分而使金属在光阻上的部分掀离,最后留下所定义的金属导线,因此一般金属掀离制造工艺,皆以电子束蒸镀方式为主,图2为掀离技术示意图.在镀金属薄膜设备方面,一般砷化镓制造工艺常用两种机台,一是电子束蒸镀机(electron beamevaporator),另一为溅镀机(sputter).如前述砷化镓的奥姆金属,箫基金属,连接导线等,需要用到掀离技术,就必须使用垂直方向性较好的电子束蒸镀机.而砷化镓还有和硅不同的制造工艺~一背面穿孔(viahole)接地工艺技术,需要使用阶梯覆盖性(stepcoverage)较好的机台,来确定连接金属不会断线,所以需使用溅镀机,使金属能够完全覆盖孔洞.另外,使用溅镀机可以镀上熔点较高的金属如钨金属等,而电子束蒸镀则较不易镀高熔点的金属.离子布植技术砷化镓IC制造工艺中离子布植亦是极重要的一环,在器件间绝缘(isolation)方面,砷化镓是使用离子布植的方式打人氦离子等,使砷化镓材料电阻值变大,达到器件间绝缘效果.而硅制造工艺并不是利用离子布植的方式绝缘,而是用挖沟槽的方式,在洞内成长绝缘介质材料造成绝缘的效果.砷化镓的离子布植除了应用在器件间的绝缘部分外,还有用在MESFET的信道层(channe1),形成奥姆接触的高掺杂浓度层,及P型缓冲绝缘层等.而HBT器件由于是属于垂直结构,主动局域(activeregion)较深,所以在作离子布植绝缘时,需要用较高的能量约200~400keY,使用较轻元素的氦离子,才能够植入较深达到绝缘效果. 一般砷化镓的离子布植,使用能量较高,甚至达400keV,而离子布植机一般使用中,低电流为主, 此与硅IC制造工艺使用高电流离子布植机不同. 蚀刻工艺技术砷化镓制造工艺中有干式蚀刻和湿式蚀刻,其中湿式蚀刻应用在一些砷化镓材料本身的蚀刻上,为制造工艺上极为关键的步骤.砷化镓湿式蚀刻基本上有非等方向的本质(anisotropic),其使用的蚀刻化学溶液和硅制造工艺不同,如硅是使用硝酸与氢氟酸的}昆合溶液来进行蚀刻,而砷化镓可以用磷酸,双氧水与水的混合溶液蚀刻.比较特492003/9iS趋势扫描别的是,由于砷化镓为二元化合物,在不同面蚀刻后形状会不一样,随着不同平面,不同方向,不同溶液侵蚀,蚀刻后的形状可能为V字型,亦可能为底切(undercut)形状.不同形状对金属导线连接会有影响,例如跨平台端的导线是底切那面的话, 就会发生断线问题,另外不同的蚀刻后平面形状对器件的电性也会有影响,所以在光罩金属线路设计上,需要特别注意蚀刻的非等方向性.在干式蚀刻方面,一般硅IC在制造过程中会蚀刻材料层硅,氧化层,介电层和金属等材料,而砷化镓器件制造工艺中的干式蚀刻主要是以III.V 族半导体材料,介电层和光阻等为主,一般金属并不以干式侵蚀.而使用的机台和硅制造工艺类似, 通常普遍使用的设备为活性离子反应器(Reactive IonEtCher,RIE)和感应耦合式电浆蚀刻机(InductivelyCoupledPlasmaReactor,ICP)等,蚀刻不同材料时所用的反应气体不同,如硅制造工艺中要蚀刻硅或是二氧化硅时,使用四氟化碳(c)和氧气(o),而砷化镓制造工艺中蚀刻砷化镓使用三氯化硼(BCI)或六氟化硫(s)等,蚀刻光阻则使用氧气电浆l其中孔洞(via—hole)蚀刻及氮化镓(GaN)材料蚀刻时需要较高的蚀刻速率,通常以ICP蚀刻为主.在砷化镓HEMT和MESFET器件制造工艺中,需要有门极蚀刻(gaterecess)工艺技术,可以减少门极和源极间电阻,并且增加器件操作时的崩溃电压(breakdownvoltage),但此制造工艺需要准确的控制蚀刻深度及蚀刻后表面的平整度,临界电压才会平均,也不会有表面状态而造成漏电流及电流无法截止(pinch一5O2OO3/9off)的状况,硅IC并没有此门极蚀刻制造工艺.图3为HEMT器件门极蚀刻位置图,此制造工艺目前可使用干式和湿式蚀刻的方式来蚀刻门极,湿式蚀刻不会造成表面材料的伤害,但是整片蚀刻深度不均匀,且再现性较差,较不稳定,目前解决办法可以在中间多成长一层蚀刻停止层(etchstop layer),可以有效的控制蚀均匀刻深度.而干式蚀刻虽有较佳的选择性侵蚀,可以均匀的控制蚀刻深度,并且再现性较高,但是有可能造成表面的伤害和污染,目前可以在干式蚀刻加溶液稍湿式蚀刻,以减少表面伤害,并得较佳的侵蚀均匀度.而砷化镓器件中,对表面状态较不敏感的低噪声放大器(LownoiseAmplifier,LNA) HEMT可以使用干式蚀刻来蚀刻门极,因为器件信道层(channe1)在磊晶层内,对表面状态较不影响,而用在高功率的PowerMESFET,对器件表面状态较敏感,所以必须使用湿式蚀刻.D空气桥技术在金属多层连接导线方面,由于硅器件集成度较砷化镓来的高,为了各器件的电路连结,5,6 层的金属导线是必备技术,目前硅IC是使用铝金属导线及低电阻的铜导线技术;而金属层间的介电质材料,为使电容变小以降低Rc延迟时间,因此会使用lowk介电材料.而为使多层导线能顺利制造,硅IC还有平坦化制造工艺使表面平坦,以利于聚焦及微影工艺技术.而砷化镓为微波器件,其工艺技术的IC集成度并不像硅IC--~,只需要2~3层导线就足够,目前大都是使用金导线,而为了使砷化镓器件在操作更高频率时能降低RC延迟时间,一般使用空气桥(air—bridge)结构制造工艺,因为空气的介电常数为最低值为1,可使电容为最小.除此外电镀的传输线一般以金为主,厚度约2~3微米,如此可使电阻变小,可以有效的增加高频特性,这些都是硅制造工艺中所未使用的技术.背面与后段工艺技术差异分析砷化镓虽然电子速度较快,但由于导热系数较硅来的小所以散热较差,在高频操作时会造成器件温度太高,而影响到电性,所以砷化镓在做完前段工艺技术后,有后段背面处理工艺技术.背面处理制造工艺通常为利于器件散热而将基板磨薄,一般低噪声器件约磨薄至100微米,TRENDANALYS趋势扫描而功率器件由于操作时温度较高,需磨薄至50微米散热较好.此外,为减少高频打线的电感效应,通常以穿孔方式接地,此工艺技术使用ICP干式蚀刻进行背面穿孔(viahole),再以溅镀的方式镀上连接导线,因溅镀薄膜阶梯覆盖性较好,才不会有断线问题,将导线以最短的距离连接到背面.由于背面孔洞接地传输距离最短,在高频时才有良好的电性,这也是和硅制造工艺中不一样的地方,以下说明砷化镓半导体背面处理的工艺技术:半导体薄化技术半导体薄化的目的是为了达到较佳的散热性及电性,通常会将芯片磨薄至150或100m左右的厚度.砷化镓器件操作时,会在极微小的局域内产生很多的热量,这些热量通常是经由砷化镓背面传出.但是砷化镓半导体的导热性并不佳,因此须将芯片磨薄,让热量尽速传递到导热性良好的金属层,达到良好的散热.电性上的考虑,是因为在MMIC中,微传导带(microstriptransmissionline)的尺寸和芯片厚度有关,厚度越大,晶粒(chips)的尺寸也相对须增大不符成本.而且背面蚀刻穿孔,通常也仅适用于较薄的芯片.半导体薄化可采用半导体研磨(Wafergrinding),半导体研削(waferlapping),半导体抛表2中国台湾地区半导体厂技术领|曩注:一已完成开发O开发中x未有开发计划资料来源:工业技术研究院机械所;工业技术研究院IEK(2003/06) 512OO3,9DlS趋势扫描光(waferpolishing),湿式蚀刻等方法,其中以半导体研磨的效率较高且广被使用.由于III/V族材料(如GaAs)研磨后产生的粉尘会有碍人体健康,因此需要经过处理.半导体研磨时,会造成芯片表层的微缺陷(surfaceandsub—surfacedefect).这些缺陷及表面残留应力,可经由半导体抛光或湿式蚀刻的方式将其去除.半导体背面蚀刻穿孔与金属化制造工艺接将芯片内的晶粒切割分立,此技术广泛使用于硅半导体的处理上.由于砷化镓半导体较薄,因此有些砷化镓半导体厂采用画线及折断(scribe&break)技术进行切割一一借助半导体定位平台的精确水平移动,利用钻石刀具在化合物半导体芯片上下运动配合来进行划线切割,再以滚轮或压棒施压于芯片背面,达到垂直折断使晶粒完整分立.由于画线及折断的方法属干式制造工艺(dicing须使用切削液来冷却温度)较不会有污背面穿孔的目的是将正面的金属和背面的接地染芯片的疑虑,并且浪费的材料也较少.连接起来,当半导体磨薄后,接着在背面镀上光阻,借助半导体背面图案和正面图案的对准进行曝光,制作出所要的图形,接着用干式蚀刻方式,蚀刻到正面的金属垫(metalpad)为止,然后将光阻去除.蚀刻穿孔大致分成湿式蚀刻及干式蚀刻两种方法,湿式蚀刻是等向性蚀刻(若不考虑晶格结构方向所产生的影响),会有底切的现象,使蚀刻出的底孔过大,但对金属的蚀刻选择性较佳.干式蚀刻可从事非等向性蚀刻,可作较高宽/深比的孔洞.MMIC的背孔工艺技术,通常使用干式蚀刻,尤其是反应式离子蚀刻(reactiveionetching,RIE). 常用的干式蚀刻设备,包括感应耦合电浆蚀刻机(ICP),电子回旋共振式电浆蚀刻机(ECR)等.当背面穿孑L完成后,就可使用溅镀方式在背面镀上一层薄金属,然后再用电镀方式镀至所需厚度.角度太直的孔洞会使溅镀金属无法良好沉积于孔洞侧壁,因此前制造工艺所蚀刻的孔洞需有稍微的倾斜角度在背面金属化后,再利用微影,蚀刻的制造工艺将切割道(sawstreet/scribeline)的金属(Au)去除掉,让后续的切割制造工艺更容易进行. 在半导体切割部分可分为两种,第一种技术为半导体切割技术(dicingsaw),使用旋转刀具直522OO3,9中国台湾地区目前有四家厂商投注于砷化铱代工虽然目前全球主要通讯IC厂商大部分均为集成器件制造商模式,自行生产芯片并搭配自有系统产品,但在预期全球手机市场仍有4~5亿支的需求且市场在未来数年仍将成长的状况下,看好专业代工制造将有其市场空间,近年来三五族半导体半导体厂相继成立,也使得中国台湾地区成为全球砷化镓专业代工的重镇.中国台湾地区的砷化镓代工业者在1998~2000年间如雨后春笋般先后投资设立,目前中国台湾地区有四家砷化镓代工业者:宏捷(AWSC),稳懋(win),全球联合通信(GeT),尚达(Suntek),其中稳懋和全球联合通信两家一开始即以6英寸砷化镓半导体技术切人,宏捷,尚达则是由4英寸半导体开始生产,在工艺技术上大半专注于HBT制造工艺,产品应用上多以手机的功率放大器为主.中国台湾地区厂商投入砷化镓产业的半导体代工业务厂商中,其中速度较快的稳懋半导体首先于2000~资1亿美元,兴建全球首座6英寸砷化镓半导体厂,年产规模为10万片.而在南科的宏捷科技在2000年4月完成4英寸砷化镓半导体生产线,目前已为美商SkyWorks代工产品,提供2mHBT的工艺技术,以及量产制作单晶微波集成电路(MMIC)模块.而另一家由大众集团投资的砷化镓代工厂全球联合通信(a),除手机PAMMICgF,近来也积极接触sAwfilter,光纤DWDM系统用的AWG代工机会,并也朝向微机电方面发展.中国台镓代工产业,历经2~3年的技术与市场的发展,尽管目前在技术,制造工艺掌握等方面多已就绪,然因产品认证期较长,无线通讯产业景气发展低迷,市场产能过剩,集成器件制造商厂释单情况仍相当暖昧等因素影响,使2O02年中国台湾地区多数砷化镓代工业者发展仍看不到成长. 以2002年各家砷化镓半导体代工业者营收比较,以稳懋营收约人民币0.6亿元位居中国台湾地区同业首位,尽管2002年营收较2001年有倍数的成长,然以整体砷化镓产业来说,市场供过于求的态势仍然持续,加上国际集成器件制造商大厂委外释出代工订单的意愿仍相当保守,是促使中国台湾地区砷化镓代工业者发展不如预期的主因.由于目前无线主要通讯技术掌控在国外大厂手中,如砷化镓前三大厂RFMD,Vitesse,TriQuint,2001年市占率三者合计即超过四成,因此技术与代工订单取得不易,一般验证期长达9—18个月,而以技转方式又不易取得先进制造工艺且增加生产成本,再者受世界景气影响需求量减低,过去1年客户下单量产意愿不高等.尤其近期在科胜讯与Alpha经由产品技术互补而合并,取得的新产能并创造出的强劲竞争力, 此外同业合并效应已逐渐在欧美等地出现,对正值起步的中国台湾地区砷化镓代工业者来说,短期内也将有一定程度的影响.而在中国台湾地区TREND ANASi≥趋势扫描{整体砷化镓产业发展来看,中国台湾地区相关设计公司不足,关键技术无法掌握与RE模块封装厂缺乏技术研发能力等问题,也将造成中国台湾地区产业发展瓶颈.目前短期内IC设计业者对砷化镓代工厂来说应仍为主要的客户群,不过由于IC设计业者从产品开发至通过认证时间长达2—3年,而多数RFIC 设计业者在近两年才有较大幅度的投入生产,因此短期内欲有大量订单挹注的机会也不甚容易.不过若从手机的市场局域来看,鉴于亚洲地区手机制造集结,加上国际大厂目前也赴北京设立研发中心,因此未来寻求在亚洲地区委外代工的机会也将扩大增加,而中国台湾地区砷化镓产业发展架构成型,未来有很大的机会吸引大厂来台进行合作. 虽然2O02年产业景气低迷,然而厂商在此时积极寻求国外大厂进行生产认证并获致不错的成过.如宏捷在去年通过科胜讯的认证,稳懋也已通过日系集成器件制造商厂的认证并已小量出货,对中国台湾地区砷化镓产业发展来说均是相当正面的消息虽然通过认证初期,实质订单应仍在少量,然经由资格取得,一旦景气实质复苏,后续成长机会将相当大.近来由于集成器件制造商厂产能提升,目前受无线通讯产业器件库存逐渐去化完成,且GPRS系统应用逐渐普及等刺激,国际砷化镓集成器件制造商大厂产能利用率已有回温的态势出现,加上业者已逐步通过通讯厂商的认证并获致初步的成果,预期2003全球手机市场仍有4.3亿只的需求,未来在成本与竞争力考虑下,期望待景气回升时,能够带动中国台湾地区砷化镓代工产业进一步的成长.o (本文作者目前分别任职于工业技术研究院机械所,交大材料所以及工业技术研究院inK)本刊内容系由中国台湾地区新电子科技杂志(Micro—ElectronicsMagazine)授权提供.532O03/9。

半导体砷化镓材料的分析

砷化镓材料分析摘要:本文主要介绍半导体材料GaAs的性质、用途、制备工艺及国内外发展现状。

半导体材料的性质和结构参数决定了他的特征以及用途。

GaAs在生活中也有着广泛的作用,通过对它的讨论希望有助于对半导体材料的认识和理解。

关键词:半导体材料GaAs 性质结构特征用途认识Abstract:this paper mainly introduces the properties of GaAs semiconductormaterials, application, preparation technology and development situation at home and abroad. The nature of the semiconductor material and structure parameters determine his character and purpose. GaAs also has a broad role in our daily life, through the discussion of it hope to contribute to understanding and the understanding of semiconductor materials.Keywords:Semiconductor Materials GaAs Properties Structure Characteristics Purpose Understanding1 引言化合物半导体材料的研究可以追溯到上世纪初,最早报导的是1910年由Thiel等人研究的InP材料。

1952年,德国科学家Welker首次把Ⅲ-Ⅴ族化合物作为一种新的半导体族来研究,并指出它们具有Ge、Si等元素半导体材料所不具备的优越特性。

五十多年来,化合物半导体材料的研究取得了巨大进展,在微电子和光电子领域也得到了日益广泛的应用。

硅器件和砷化镓的钎焊

硅器件和砷化镓的钎焊制造器件时,通常将处理好的硅器件芯片钎焊在管壳的基座上。

基座材料一般为194合金(ω(Cu )为97% ~ 97.8%、ω(Fe )为2.1% ~ 2.7%,以及少量的磷和锌),或可伐(镍28.5% ~ 29.5%、钴16.8% ~ 17.8%,余量为铁)。

有些微波功率管则要求将芯片钎焊在经过金属化的氧化铍陶瓷片上,也有些大功率管钎焊在镀镍的钼片上。

基座一般为金属或经过金属化的陶瓷片(可用电镀法制作易焊的金属化层)。

芯片背面金属化处理就复杂得多,所用金属必须与硅能形成良好的欧姆接触,而且在制做金属化层时不能破坏芯片性能,更不能玷污芯片。

由于硅与很多金属润湿性极差,并且在大气中硅表面很快生成一层二氧化硅,所以要求接触层金属对硅及二氧化硅均具有很好的润湿性,并且要求钎焊性良好,其热膨胀系数也要与硅接近。

由上述表格(半导体技术中常用金属的性能)得知,几乎没有一种单一金属能全面满足上述要求。

过去国内芯片背面常用镍层,其润湿性和钎焊性均勉强可用。

一些要求较高的器体背面常用金,但价格昂贵。

随着微电子技术的发展,不但对电子器件的技术性能要求越来越高,并且要求成本越来越低,单一层金属化已不能满足新的要求,因此近年来逐渐向多层金属化发展。

一般采用三层结构。

与硅直接接触的称为上粘附层,与钎料接触的称为下粘附层,在两者之间的是过渡层(或称阻挡层)。

1.上粘附层。

要求对硅或二氧化硅润湿性良好;对硅的欧姆接触系数小;且膨胀系数应与硅相近。

上表中只有Cr 、Ti 、V 可用选用(Al 热膨胀系数与硅相差太大,不宜选用)。

2.下粘附层。

它位于芯片背面的最外层,要求性能稳定,易于钎焊,且要求导电和导热性能良好,一般选用Au 、Ag ,近年来也有选用Sn 的。

Au 的价格最贵,Ag 表面易受H 2S 、SO 2、NO 2及Cl —污染而生成导电性很差又很难焊接的Ag 2S 、AgCl 等。

用Sn 作为下粘附层,钎焊温度较低,一般控制300℃左右。

第二代半导体晶体砷化镓晶体

第二代半导体晶体——磷化镓单晶砷化钾单晶是目前技术最成熟、应用最广泛的最主要的半导体材料之一。

广泛用于光电子和微电子领域。

在Ⅲ-Ⅴ族化合物半导体晶体中,砷化镓的电子迁移率比硅大4~5倍,用其制作集成电路时,工作速率比硅更快,且禁带宽度也较宽,因此它的热稳定性和耐辐射性也较好。

砷化镓是直接跃迁型能带结构,它的发光效率较高,并可用来制作激光器。

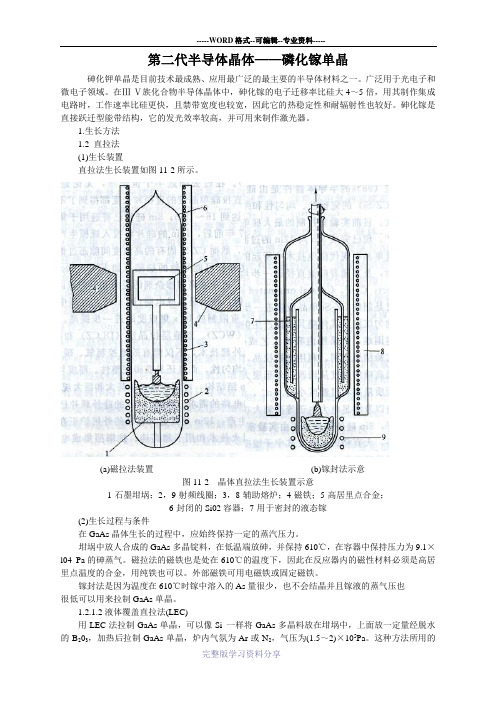

1.生长方法1.2 直拉法(1)生长装置直拉法生长装置如图11-2所示。

(a)磁拉法装置(b)镓封法示意图11-2 晶体直拉法生长装置示意1-石墨坩埚;2,9-射频线圈;3,8-辅助熔炉;4-磁铁;5-高居里点合金;6-封闭的Si02容器;7-用于密封的液态镓(2)生长过程与条件在GaAs晶体生长的过程中,应始终保持一定的蒸汽压力。

坩埚中放人合成的GaAs多晶锭料,在低温端放砷,并保持610℃,在容器中保持压力为9.1×l04 Pa的砷蒸气。

磁拉法的磁铁也是处在610℃的温度下,因此在反应器内的磁性材料必须是高居里点温度的合金,用纯铁也可以。

外部磁铁可用电磁铁或固定磁铁。

镓封法是因为温度在610℃时镓中溶入的As量很少,也不会结晶并且镓液的蒸气压也很低可以用来拉制GaAs单晶。

1.2.1.2液体覆盖直拉法(LEC)用LEC法拉制GaAs单晶,可以像Si 一样将GaAs多晶料放在坩埚中,上面放一定量经脱水的B203,加热后拉制GaAs单晶,炉内气氛为Ar或N2,气压为(1.5~2)×105Pa。

这种方法所用的多晶料仍需在石英管内合成。

为了降低单晶的成本可用原位合成,即在单品炉内合成GaAs并拉制单晶。

原位合成还可分为两种:一种称为注入法;另一种为高压原位合成法。

注入法是将除去氧化膜的Ga和脱去水分的B203装于坩埚,单晶炉内充入N2或Ar,使其气压为(1.5~2)×105Pa再加热到1237℃,将细颈的装As的石英管插入Ga液中,使As管和Ga管连通,加热As管(也可利用单晶炉的辐照热),使As蒸气通入Ga合成GaAs熔体,合成过程要保持气压和温度稳定,防止熔体吸人As管,使其结晶并堵塞As蒸气出口引起As管爆炸。

可做半导体的元素

可做半导体的元素半导体是一种介于导体和绝缘体之间的材料,具有特殊的电学性质,被广泛应用于电子工业中。

在半导体中,掺杂不同元素可以改变其电学性质,因此选择合适的元素进行掺杂是制造半导体器件的重要步骤之一。

下面将介绍可做半导体的元素。

一、硅(Si)硅是最常用的半导体材料之一,也是最重要的工业化半导体材料。

硅原子有14个电子,其中4个价电子用于形成共价键,在纯净状态下,硅是一种典型的绝缘体。

但通过掺入少量其他元素(如磷、硼等),可以改变其电学性质,使其成为n型或p型半导体。

二、锗(Ge)锗是另一种常见的半导体材料。

它与硅类似,也具有4个价电子形成共价键。

但与硅不同的是,在纯净状态下锗比较接近p型半导体。

通过掺入少量其他元素(如磷、铝等),可以将其转化为n型半导体。

三、砷(As)砷是一种五族元素,在半导体工业中常用于掺杂硅或锗制造n型半导体。

砷原子有5个价电子,其中4个用于形成共价键,剩余的1个电子是自由电子,可以增加材料的导电性。

四、磷(P)磷也是一种五族元素,与砷类似,常用于掺杂硅或锗制造n型半导体。

磷原子有5个价电子,其中3个用于形成共价键,剩余的2个电子是自由电子,可以增加材料的导电性。

五、铝(Al)铝是一种三族元素,在半导体工业中常用于掺杂硅制造p型半导体。

铝原子只有3个价电子,因此在掺入硅晶体中时会形成空穴缺陷,并且能够吸引周围的自由电子,从而形成空穴。

六、硼(B)硼是另一种三族元素,在半导体工业中常用于掺杂硅制造p型半导体。

与铝不同的是,硼原子只有3个价电子,并且很难吸引周围的自由电子形成空穴。

因此,在掺入硅晶体中时会形成少量空穴,使其成为p型半导体。

七、锑(Sb)锑是一种五族元素,在半导体工业中常用于掺杂硅或锗制造n型半导体。

锑原子有5个价电子,其中3个用于形成共价键,剩余的2个电子是自由电子,可以增加材料的导电性。

八、砷化镓(GaAs)砷化镓是一种III-V族化合物半导体材料,由砷和镓元素组成。

半导体材料Si、SiC和GaN 优势及瓶颈分析

溺于刷“帅哥美女”。

今天我们再来聊聊这三兄弟~1.厚积薄发,应运而生作为半导体材料“霸主“的Si,其性能似乎已经发展到了一个极限,而此时以SiC和GaN为主的宽禁带半导体经过一段时间的积累也正在变得很普及。

所以,出现了以Si基器件为主导,SiC和GaN为”游击”形式存在的局面。

在Si之前,锗Ge是较早用于制造半导体器件的材料,随后Si以其取材广泛、易形成SiO2绝缘层、禁带宽度比Ge大的优势取代了Ge,成为主要的半导体材料。

随着电力电子技术的飞速发展,Si基半导体器件也在飞速发展,电流、电压等级越高,芯片越薄越小、导通压降越小、开关频率越高、损耗越小等等。

任何事物的发展,除了外在力的作用,自身特性也会限制发展,Si基半导体器件似乎已经到了”寸步难行”的地步。

而此时,以碳化硅SiC和氮化镓GaN 为主的新型半导体材料,也就是我们常说的第三代宽禁带半导体(WBG)”破土而出”,以其优越的性能突破的Si的瓶颈,同时也给半导体器件应用带来了显著的提升。

相对于Si,SiC和GaN有着以下几点优势:❶禁带宽度是Si的3倍左右,击穿场强约为Si的10倍;❷更高的耐压能力以及更低的导通压降;❸更快的开关速度和更低的开关损耗;❹更高的开关频率;❺更高的允许工作温度;❻SiC具有更高的热导率;根据上面的优势,第三代宽禁带半导体器件,能够达到更高的开关频率,提高系统效率,同时增大功率密度等,但是目前推动的最大推动力还得看成本!2. SiC&GaN目前,SiC和GaN半导体器件早已进入商业化,常见的SiC半导体器件是SiCDiode、JFET、MOSFET,GaN则以HEMT(高电子迁移率晶体管)为主。

2.1 SiC半导体器件不同类型的碳化硅器件结构和工艺难度都不一样,一般都是依据其工艺难度依次推出的。

可知,SiCDiode便是较早实现商业化碳化硅半导体器件,同时也是历经内部结构和外部封装优化最多的器件,自身耐压能力、抗浪涌能力和可靠性都得到了大大提高,是目前成熟的SiC半导体器件。

常用的半导体材料有什么

常用的半导体材料有什么

在现代电子技术中,半导体材料扮演着至关重要的角色。

半导体材料是一类导电能力介于金属和绝缘体之间的材料,常被用于制造电子器件和集成电路。

以下是常用的几种半导体材料:

1.硅(Si):硅是最常用的半导体材料之一,因其丰富的资源、良好的半

导体特性和较容易的加工工艺而广泛应用于集成电路制造中。

2.锗(Ge):锗是另一种重要的半导体材料,它的导电性比硅好,适用于

一些特殊的应用场景。

3.砷化镓(GaAs):砷化镓是III-V族化合物半导体材料,具有较高的电

子迁移率和较高的导电性能,被广泛用于高频器件和光电器件。

4.氮化镓(GaN):氮化镓是一种新型的宽禁带半导体材料,具有高迁移

率和较高的耐高温性能,适用于制造功率器件和高频器件。

5.碳化硅(SiC):碳化硅是一种宽带隙半导体材料,具有良好的热稳定

性和高电子饱和漂移速度,被广泛应用于高温电子器件和功率电子器件。

以上是几种常用的半导体材料,它们在现代电子技术中发挥着重要作用,不同的半导体材料具有不同的特性和适用范围,在电子器件设计和制造过程中需要根据具体需求进行选择和应用。

八大半导体制造材料

八大半导体制造材料1.引言1.1 概述半导体制造材料是半导体行业发展中不可或缺的重要组成部分。

随着现代科技的迅猛发展,半导体材料在电子、计算机、通信等领域得到了广泛应用。

本文将着重介绍八大重要的半导体制造材料。

首先,硅是最常见且最重要的半导体材料之一。

因其丰富的资源、良好的电学性质和可靠的工艺技术,硅被广泛应用于集成电路、太阳能电池等领域。

在半导体制造中,硅常常被用作衬底材料,承载电子元件的生长和成型。

其次,砷化镓是另一种重要的半导体材料。

砷化镓具有优良的电学性能和较高的流速,广泛应用于高频、功率电子器件的制造。

砷化镓在无线通信、雷达、微波等领域发挥着重要作用。

另外,氮化镓材料也备受关注。

由于其较宽的能带间隙和优异的热导性能,氮化镓被广泛应用于发光二极管(LED)和高电子迁移率晶体管(HEMT)等器件制造。

氮化镓的发展为节能环保的照明和电子产品提供了新的可能性。

此外,磷化镓、砷化铟、磷化铟等化合物半导体材料也具有良好的电学特性和潜在的应用前景。

磷化镓在高亮度LED、半导体激光器等器件制造方面具有重要地位。

砷化铟和磷化铟则在红外光电探测器、半导体激光器等方面展示出了广阔的市场前景。

最后,碳化硅和氮化硅是近年来备受瞩目的新兴半导体材料。

碳化硅具有高热导率和高耐高温性能,被广泛应用于高功率、高频率电子器件的制造。

氮化硅则具有优秀的绝缘性能和可控的电学性能,可应用于高压功率器件和光电子器件等领域。

综上所述,八大半导体制造材料包括硅、砷化镓、氮化镓、磷化镓、砷化铟、磷化铟、碳化硅和氮化硅。

这些材料在半导体行业发展中具有重要地位,推动着电子科技的进步和创新。

随着科技的不断演进,这些材料的应用前景将继续拓展,为我们创造更美好的科技未来。

文章结构部分的内容可以如下所示:文章结构本文按照以下方式组织和呈现相关信息:第一部分引言1.1 概述1.2 文章结构1.3 目的第二部分正文2.1 第一个要点2.2 第二个要点第三部分结论3.1 总结要点3.2 对未来的展望在引言部分,我们对八大半导体制造材料的相关背景和重要性进行了介绍。

氮化镓和硅工艺的差距

氮化镓和硅工艺的差距

氮化镓和硅是两种不同的材料,其工艺也有很大的差异。

1. 适用范围:氮化镓在高频、高功率和高温领域的应用更广泛,如LED照明、RF和功率电子器件等;硅在集成电路、光伏电池等领域应用较多。

2. 制备工艺:氮化镓制备中需要使用气相沉积、分子束外延或金属有机气相沉积等高温高真空工艺;而硅则大多使用化学气相沉积、物理气相沉积或离子注入等技术。

3. 材料特性:氮化镓的电子迁移率高,传导电子密度高,易形成二维电子气等特性可以用来制作高功率、高频率和高速的电子器件;硅的特性则适合制作低功率的集成电路和光伏电池等。

4. 稳定性:氮化镓对湿度、氧化性气体等环境的稳定性较好,而硅则较易被环境中的杂质影响。

综上所述,氮化镓和硅的工艺差距主要表现在适用范围、制备工艺、材料特性和稳定性上。

常见的半导体材料

常见的半导体材料

硅是目前应用最为广泛的半导体材料之一。

它具有丰富的资源、良好的热稳定性和化学稳定性,因此被广泛用于集成电路、太阳能电池等领域。

硅材料的制备工艺成熟,生产成本相对较低,因此在电子行业中占据着重要地位。

锗是另一种重要的半导体材料,它的电子迁移率比硅更高,因此在一些高频电子器件中得到广泛应用。

与硅相比,锗的价格较高,但在特定的应用领域具有独特的优势。

砷化镓是一种III-V族半导体材料,具有较大的能隙和较高的电子迁移率,因此在光电子器件中得到广泛应用,如激光器、光电探测器等。

砷化镓材料的制备工艺较为复杂,但其在光电子领域的应用前景广阔。

砷化铟是另一种III-V族半导体材料,具有较大的能隙和较高的电子迁移率,因此在高频和光电子器件中得到广泛应用。

砷化铟材料的制备工艺相对复杂,但其在通信和光电子领域具有重要的地位。

除了上述常见的半导体材料外,还有许多其他材料在半导体器件中得到应用,如氮化镓、碳化硅等。

随着半导体技术的不断发展,新型半导体材料的研究和应用也在不断涌现,为电子和光电子领域的发展带来新的机遇和挑战。

总的来说,半导体材料在现代电子和光电子领域中起着至关重要的作用,不同的半导体材料具有不同的特性和应用领域,它们共同推动着半导体器件技术的不断进步和创新。

随着科学技术的不断发展,我们相信半导体材料必将迎来更加美好的未来。

5种主流射频半导体制造工艺

5种主流射频半导体制造工艺嘉兆科技1、GaAs半导体材料可以分为元素半导体和化合物半导体两大类,元素半导体指硅、锗单一元素形成的半导体,化合物指砷化镓、磷化铟等化合物形成的半导体。

砷化镓的电子迁移速率比硅高5.7 倍,非常适合用于高频电路。

砷化镓组件在高频、高功率、高效率、低噪声指数的电气特性均远超过硅组件,空乏型砷化镓场效晶体管(MESFET)或高电子迁移率晶体管(HEMT/PHEMT),在3 V 电压操作下可以有80 %的功率增加效率(PAE: power addedefficiency),非常的适用于高层(high tier)的无线通讯中长距离、长通信时间的需求。

砷化镓元件因电子迁移率比硅高很多,因此采用特殊的工艺,早期为MESFET 金属半导体场效应晶体管,后演变为HEMT ( 高速电子迁移率晶体管),pHEMT( 介面应变式高电子迁移电晶体)目前则为HBT ( 异质接面双载子晶体管)。

异质双极晶体管(HBT)是无需负电源的砷化镓组件,其功率密度(power density)、电流推动能力(current drive capability)与线性度(linearity)均超过FET,适合设计高功率、高效率、高线性度的微波放大器,HBT 为最佳组件的选择。

而HBT 组件在相位噪声,高gm、高功率密度、崩溃电压与线性度上占优势,另外它可以单电源操作,因而简化电路设计及次系统实现的难度,十分适合于射频及中频收发模块的研制,特别是微波信号源与高线性放大器等电路。

砷化镓生产方式和传统的硅晶圆生产方式大不相同,砷化镓需要采用磊晶技术制造,这种磊晶圆的直径通常为4-6 英寸,比硅晶圆的12 英寸要小得多。

磊晶圆需要特殊的机台,同时砷化镓原材料成本高出硅很多,最终导致砷化镓成品IC 成本比较高。

磊晶目前有两种,一种是化学的MOCVD,一种是物理的MBE。

2、SiGe1980 年代IBM 为改进Si 材料而加入Ge,以便增加电子流的速度,减少耗能及改进功能,却意外成功的结合了Si 与Ge。

半导体材料制备工艺

半导体材料制备工艺半导体材料是现代电子技术中不可或缺的重要组成部分,常用于制造集成电路、光电器件和太阳能电池等。

其制备工艺的优化和改进对于提高半导体器件的性能至关重要。

本文将从材料选择、制备工艺、表征和性能优化等方面对半导体材料制备工艺进行探讨。

首先,在选择半导体材料时,需考虑它的性能要求以及应用场景。

常用的半导体材料有硅、锗、砷化镓、磷化铟等。

硅是最常见的半导体材料,具有良好的电学性能和热稳定性,适用于大规模集成电路的制造。

而砷化镓则具有较高的电子迁移率和较小的电子质量,适用于高频电子器件和光电器件的制造。

其次,在制备工艺方面,主要包括材料生长、材料加工和器件制造等步骤。

材料生长的方法有化学气相沉积(CVD)、分子束外延(MBE)等。

CVD是一种将气体化合物在衬底上沉积成薄膜的方法,常用于生长硅和砷化镓等材料。

MBE则是通过在真空条件下逐层沉积原子或分子来生长薄膜的方法,适用于要求较高纯度和均匀性的材料制备。

除了生长方法之外,还需考虑衬底的选择和前处理工艺的优化,以提高材料的质量和性能。

然后,对于制备的材料,需要进行多种表征手段的分析,以评估其材料的质量和性能。

常用的表征方法包括电学性质测试、结构表征和光学性能测试等。

电学性质测试可以通过测量电阻、电容和电子迁移率等参数来评估半导体材料的电学性能。

结构表征可以通过X射线衍射、扫描电子显微镜和透射电子显微镜等手段来观察材料的结构和形貌。

光学性能测试则可以通过吸收光谱、发射光谱和光导率等来评估材料在光学方面的性能。

最后,针对以上分析结果,可以进行性能优化的措施。

例如,针对电学性能的改进,可以通过控制生长条件和掺杂的方法来提高电子迁移率和载流子浓度。

对于光学性能的改进,可以通过优化材料的结构和添加适当的掺杂剂来提高材料的吸收和发射性能。

总之,半导体材料制备工艺的优化和改进对于提高半导体器件的性能至关重要。

通过选择合适的材料、采用合适的制备工艺、进行充分的表征和优化性能,可以不断提高半导体材料的质量和性能,从而推动电子技术的发展和应用。

氮化镓(GaN)和碳化硅(SiC)晶体管之间的差异

氮化镓(GaN)和碳化硅(SiC)晶体管之间的差异

安森美

【期刊名称】《世界电子元器件》

【年(卷),期】2022()3

【摘要】几十年来,硅一直主导着晶体管世界。

但这种情况已在逐渐改变。

由两种或三种材料组成的化合物半导体已被开发出来,提供独特的优势和卓越的特性。

例如,有了化合物半导体,我们开发出了发光二极管(LED)。

一种类型是由砷化镓(GaAs)和磷砷化镓(GaAsP)组成。

其他的则使用铟和磷。

问题是,化合物半导体更难制造,也更贵。

然而,与硅相比,它们具有显著的优势。

新的更高要求的应用,如汽车电气系统和电动汽车(EVs),正发现化合物半导体能更好地满足其严格的规格要求。

【总页数】4页(P6-9)

【作者】安森美

【作者单位】不详

【正文语种】中文

【中图分类】TN386

【相关文献】

1.砷化镓GaAs氮化镓GaN材料的发展趋势与市场应用

2.ST MASTERGAN1 650V氮化镓(GaN)晶体管半桥驱动方案

3.被写进“十四五”的氮化镓(GaN),各场景应用齐头并进

4.丰田合成成功研制出6英寸氮化镓GaN衬底,可降低器件生产成本

5.碳化硅(SiC)和氮化镓(GaN)谁是宽禁带(WBG)材料的未来?

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

砷化镓与硅半导体制造工艺的差异分析TREND盎j一~00趋势扫2003/9廿田趋势扫描(error)情形,因此所制造出来的产品可靠性相对提高,其稳定性并可解决卫星通讯时暴露于太空中所招致的辐射问题.目前砷化镓在通讯IC应用中以手机的应用所占比率最高,手机内部结构主要可分为基带(BASEBAND),中频()及射频(RF).高频通讯信号自天线接收后,首先经过射频电路处理,射频电路主要器件包含功率放大器(PA),低噪声放大器(LNA),双工(Diplexer,Duplexer),TRSwitch,声波表面滤波器(SawFilter)等,因为需直接接触高频信号,这也是移动电话结构中砷化镓最能着墨的地方.但近来因硅的RFCMOS技术成熟介入,而使得砷化镓在射频比例逐渐下降,但在PA的应用上仍是以砷化镓为主要制造材料.近年来由于无线通讯迅速的发展,许多中国台湾地区厂商相继投入Ⅲ一V族半导体砷化镓产业, 基于中国台湾地区过去在硅IC制造工艺成功的经验,业者莫不希望能继硅半导体后,砷化镓IC产业能成为中国台湾地区另一波IC制造业的高峰,此乃因为二者同为IC产业,在工艺技术方面,有些硅制造工艺的技术及设备可以直接转移到砷化镓制造工艺上,而中国台湾地区在硅IC产业制造工艺上已有雄厚的基础.虽是如此,但是由于材料不同的关系,导致磊晶成长方式,黄光,蚀刻,金属化制造工艺以及后段背面处理等工艺技术,皆不尽相同,参考表1,因此以下即以砷化镓制造工艺与硅制造工艺的技术面差异进行比较,并就中国台湾地区砷化镓产业的发展进行市场面的分析与探讨.砷化镶与硅半导体制造工艺差异分析由于材料不同的关系,砷化镓与硅半导体制造的工艺技术并不相同.在器件方面,硅1{2器件绝大部分是金属氧化半导体(MOS)器件,因为硅最大的优势可以成长出品质良好的氧化层结构,利用这层氧化层制造出目前我们最常用的MOS晶体管.而砷化镓虽然无法成长出良好的氧化层结构,但有先天的高电子迁移率的材料特性优势,及可利用不同的III—V族元素组成不同的能带结构,而设计出异质接面(heterojunction)器件,这些特性使得III—V族材料发展出极高速各种不同的电子器件,如高电子迁移率晶体管(HEMT)和异质接面双载子晶体管(HBT)等,目前砷化镓IC产业即是以此类异质接面器件为最主要产品.硅MOS制造方式主要是在硅基板上,经由热氧化形成氧化层,再经离子布植掺杂形成主动层及殴姆接触,其后经金属化及金属蚀刻~I2艺技术制作出MOS器件.但砷化镓制造工艺却大不相同,如砷化镓HEMT器件其主动层主要是以M0CVD或MBE的磊晶成长方式,成长出所要的磊晶结构经由离子布植或蚀刻的方式制作绝缘层,再镀上资料来源:2002年通iK产业研讨会;工业技术研究院mK(2003/05) 奥姆金属,并经由高温退火形成良好的奥姆接触.门极制作是先经门46篓2003/9TRENDANALYS}趋势扫描极蚀刻,其后镀上萧基接触金属,经由掀离(1ift一主动层,即使是有磊晶成长(如BipolarJunctionoff)的方式完成门极电极.金属连接导线是以电镀传输线及空气桥结构完成,最后使用PECVD成长氮化硅(SiN)保护层,同时并有极为复杂的后段背面处理工艺技术,包含半导体磨薄,背面穿孔,溅镀连接导线等.半导体制造工艺完成后,最后切割形成IC或单独器件.图1为HEMT器件前端及Transistor,BJT),皆是以cVD为主,并无精确控制其接口成分的必要性.另外目前新兴以硅锗(SiGe)材料为主的BiCMOS制造工艺,其磊晶成长主要以uHVcVD技术为主,成长时需在工艺技术中使用选择性成长方式以便与CMOS技术集成,因此并无像砷化镓磊晶一般有专业代工厂成长磊晶层.后端工艺技术的流程介绍,以下就各个制造工艺部...微影制造工艺分硅和砷化镓IC不同处作简单的探讨.在一般微影制造工艺方面,砷化镓也有很多前段工艺技术的差异主动层的形成由于目前砷化镓器件市场定位以高性能特性取胜,因此器件皆以异质接面方式成长为主,以求达到最佳的器件功能,目前器件以HEMT及HBT 为市场主流,主要都是以磊晶成长方式完成.在磊晶方面,由于砷化和硅制造工艺不同的地方,目前砷化镓代工以4英寸及6英寸较多,大部分工艺技术是使用步进机(stepper)来曝光形成高分辨率的图案,而有少数几层制造工艺,如HEMT的0.15微米以下的门极制造工艺,是使用电子束微影工艺技术,此外半导体后段背面处理工艺技术,则是使用接触式曝光机(contactaligner)完成.在光源方面,目前砷化IcR02O03,9≯TRENDASlS趋势扫描镓是使用I-line的灯源,而在硅IC厂商中小线宽工艺技术使用的深紫外线(DeepuV)光源,由于目前造价昂贵,且砷化镓小线宽Ic需求量不是很大,因此一般砷化镓厂商很少使用此光源.在半导体载具方面,目前硅基板最大尺寸为12英寸,而砷化镓最大只有6英寸,且由于砷化镓半导体较硅半导体易碎,所以机台在自动置人砷化镓半导体时,移动速度需要较慢,才不会导致砷化镓芯片碎裂,因此虽然砷化镓使用的I—line步进机大致与硅使用者相同,机台的载具仍需经过特殊改装.由于砷化镓目前只有6英寸厂,因此步进机大半都是选购硅6英寸厂旧机器改装.在光学微影部分,最特别的是砷化镓HEMT器件中的门极(gate)金属,基于器件功能要求线宽须小于0.2微米,同时需形成T型门极以降低电阻,所以需要用到电子束(e—beam)微影技术.电子束微影系统的优点在于可以曝出非常精准,高分辨率及尺寸很小的线宽,约小于0.15微米,同时重复性及正品率皆高,但是缺点为机台造价昂贵且量产速度较慢.由于砷化镓目前只有HEMT这一道门极制造工艺需要用到电子束微影系统,所以较不会影响到产能.在电子束微影光阻选择方面,一般是使用PMMA系列,通常需使用多层光阻制造工艺,以达到小线宽,T型门极,掀离(1ift—off)制造工艺的要求.而在硅IC制造工艺中,目前并没有使用到电子束微影系统,主要因为所需要小线宽层数很多, 若使用电子束微影量产速度过慢,相对的成本也会跟着提高,同时电子束微影工艺技术每一层都需要寻找电子束的对准标记,若使用在硅制造工艺上会有无法找到对准标记问题,所以硅IC制造工艺中,目前并没有用到电子束微影技术.而在微48粤MI粤CRO-2003/9小线宽上,硅IC系使用相位移光罩(PSM)技术,配合deepuV步进机生产.金属化制造工艺在金属导线方面,目前硅IC制造工艺中都是使用蚀刻金属的方式来定义导线位置,先沉积整片的金属层,再由光阻定义导线位置,经由蚀刻的方式来形成导线,用此方式可以得到较干净,正品率较高的IC.但是砷化镓器件的金属层结构复杂, 通常使用多层金属,才能达到规格的要求.n型砷化镓的奥姆接触(Ohmiccontact)的金属化制造工艺,一般使用金锗/镍/金(AuGe/Ni/Au)系统,此乃因砷化镓的掺杂质在砷化镓的溶解度不够高, 不易形成低电阻的奥姆接触.不像硅表面只要经由离子布植掺杂较高浓度的杂质(dopant),就可容易的形成奥姆接触.因llt:n型砷化镓需要高温退火形成金锗合金,才能得到良好的奥姆接触特性. 门极箫基接触(Schottkycontact)金属化制造工艺, 一般使用钛/铂/金(Ti/Pt/Au)等多层金属,由于金属层复杂非常不容易蚀刻,所以一般砷化镓制造工艺都使用掀离(1ift—off)技术来形成奥姆,萧基接触金属及连接导线金属及金属化制造工艺. 金属掀离技术是砷化镓金属化最主要的工艺技术,此技术不用干式蚀刻方式,可减少干式蚀刻造成表面的破坏伤害,因此较不易产生表面状态(surfacestate),造成器件特性退化.掀离技术有高分辨率,能够形成小线宽,但缺点为和硅制造工艺由蚀刻所定义出的导线比较下正品率较差.金属掀离技术之制造的方式为:先旋转涂布上单层或双层对光不同灵敏度的光阻,经由软烤,曝光定义出所要留的金属图案后,经显影后光阻会形成底切(undercut)的结构,再利用电子束蒸镀(electronTRENDANALY趋势扫描be锄evaporation)方式完成此制造工艺,因为电子束蒸镀较有方向性,镀上金属后,再浸泡在丙酮内,则溶剂会渗入有光阻的部分而使金属在光阻上的部分掀离,最后留下所定义的金属导线,因此一般金属掀离制造工艺,皆以电子束蒸镀方式为主,图2为掀离技术示意图.在镀金属薄膜设备方面,一般砷化镓制造工艺常用两种机台,一是电子束蒸镀机(electron beamevaporator),另一为溅镀机(sputter).如前述砷化镓的奥姆金属,箫基金属,连接导线等,需要用到掀离技术,就必须使用垂直方向性较好的电子束蒸镀机.而砷化镓还有和硅不同的制造工艺~一背面穿孔(viahole)接地工艺技术,需要使用阶梯覆盖性(stepcoverage)较好的机台,来确定连接金属不会断线,所以需使用溅镀机,使金属能够完全覆盖孔洞.另外,使用溅镀机可以镀上熔点较高的金属如钨金属等,而电子束蒸镀则较不易镀高熔点的金属.离子布植技术砷化镓IC制造工艺中离子布植亦是极重要的一环,在器件间绝缘(isolation)方面,砷化镓是使用离子布植的方式打人氦离子等,使砷化镓材料电阻值变大,达到器件间绝缘效果.而硅制造工艺并不是利用离子布植的方式绝缘,而是用挖沟槽的方式,在洞内成长绝缘介质材料造成绝缘的效果.砷化镓的离子布植除了应用在器件间的绝缘部分外,还有用在MESFET的信道层(channe1),形成奥姆接触的高掺杂浓度层,及P型缓冲绝缘层等.而HBT器件由于是属于垂直结构,主动局域(activeregion)较深,所以在作离子布植绝缘时,需要用较高的能量约200~400keY,使用较轻元素的氦离子,才能够植入较深达到绝缘效果. 一般砷化镓的离子布植,使用能量较高,甚至达400keV,而离子布植机一般使用中,低电流为主, 此与硅IC制造工艺使用高电流离子布植机不同. 蚀刻工艺技术砷化镓制造工艺中有干式蚀刻和湿式蚀刻,其中湿式蚀刻应用在一些砷化镓材料本身的蚀刻上,为制造工艺上极为关键的步骤.砷化镓湿式蚀刻基本上有非等方向的本质(anisotropic),其使用的蚀刻化学溶液和硅制造工艺不同,如硅是使用硝酸与氢氟酸的}昆合溶液来进行蚀刻,而砷化镓可以用磷酸,双氧水与水的混合溶液蚀刻.比较特492003/9iS趋势扫描别的是,由于砷化镓为二元化合物,在不同面蚀刻后形状会不一样,随着不同平面,不同方向,不同溶液侵蚀,蚀刻后的形状可能为V字型,亦可能为底切(undercut)形状.不同形状对金属导线连接会有影响,例如跨平台端的导线是底切那面的话, 就会发生断线问题,另外不同的蚀刻后平面形状对器件的电性也会有影响,所以在光罩金属线路设计上,需要特别注意蚀刻的非等方向性.在干式蚀刻方面,一般硅IC在制造过程中会蚀刻材料层硅,氧化层,介电层和金属等材料,而砷化镓器件制造工艺中的干式蚀刻主要是以III.V 族半导体材料,介电层和光阻等为主,一般金属并不以干式侵蚀.而使用的机台和硅制造工艺类似, 通常普遍使用的设备为活性离子反应器(Reactive IonEtCher,RIE)和感应耦合式电浆蚀刻机(InductivelyCoupledPlasmaReactor,ICP)等,蚀刻不同材料时所用的反应气体不同,如硅制造工艺中要蚀刻硅或是二氧化硅时,使用四氟化碳(c)和氧气(o),而砷化镓制造工艺中蚀刻砷化镓使用三氯化硼(BCI)或六氟化硫(s)等,蚀刻光阻则使用氧气电浆l其中孔洞(via—hole)蚀刻及氮化镓(GaN)材料蚀刻时需要较高的蚀刻速率,通常以ICP蚀刻为主.在砷化镓HEMT和MESFET器件制造工艺中,需要有门极蚀刻(gaterecess)工艺技术,可以减少门极和源极间电阻,并且增加器件操作时的崩溃电压(breakdownvoltage),但此制造工艺需要准确的控制蚀刻深度及蚀刻后表面的平整度,临界电压才会平均,也不会有表面状态而造成漏电流及电流无法截止(pinch一5O2OO3/9off)的状况,硅IC并没有此门极蚀刻制造工艺.图3为HEMT器件门极蚀刻位置图,此制造工艺目前可使用干式和湿式蚀刻的方式来蚀刻门极,湿式蚀刻不会造成表面材料的伤害,但是整片蚀刻深度不均匀,且再现性较差,较不稳定,目前解决办法可以在中间多成长一层蚀刻停止层(etchstop layer),可以有效的控制蚀均匀刻深度.而干式蚀刻虽有较佳的选择性侵蚀,可以均匀的控制蚀刻深度,并且再现性较高,但是有可能造成表面的伤害和污染,目前可以在干式蚀刻加溶液稍湿式蚀刻,以减少表面伤害,并得较佳的侵蚀均匀度.而砷化镓器件中,对表面状态较不敏感的低噪声放大器(LownoiseAmplifier,LNA) HEMT可以使用干式蚀刻来蚀刻门极,因为器件信道层(channe1)在磊晶层内,对表面状态较不影响,而用在高功率的PowerMESFET,对器件表面状态较敏感,所以必须使用湿式蚀刻.D空气桥技术在金属多层连接导线方面,由于硅器件集成度较砷化镓来的高,为了各器件的电路连结,5,6 层的金属导线是必备技术,目前硅IC是使用铝金属导线及低电阻的铜导线技术;而金属层间的介电质材料,为使电容变小以降低Rc延迟时间,因此会使用lowk介电材料.而为使多层导线能顺利制造,硅IC还有平坦化制造工艺使表面平坦,以利于聚焦及微影工艺技术.而砷化镓为微波器件,其工艺技术的IC集成度并不像硅IC--~,只需要2~3层导线就足够,目前大都是使用金导线,而为了使砷化镓器件在操作更高频率时能降低RC延迟时间,一般使用空气桥(air—bridge)结构制造工艺,因为空气的介电常数为最低值为1,可使电容为最小.除此外电镀的传输线一般以金为主,厚度约2~3微米,如此可使电阻变小,可以有效的增加高频特性,这些都是硅制造工艺中所未使用的技术.背面与后段工艺技术差异分析砷化镓虽然电子速度较快,但由于导热系数较硅来的小所以散热较差,在高频操作时会造成器件温度太高,而影响到电性,所以砷化镓在做完前段工艺技术后,有后段背面处理工艺技术.背面处理制造工艺通常为利于器件散热而将基板磨薄,一般低噪声器件约磨薄至100微米,TRENDANALYS趋势扫描而功率器件由于操作时温度较高,需磨薄至50微米散热较好.此外,为减少高频打线的电感效应,通常以穿孔方式接地,此工艺技术使用ICP干式蚀刻进行背面穿孔(viahole),再以溅镀的方式镀上连接导线,因溅镀薄膜阶梯覆盖性较好,才不会有断线问题,将导线以最短的距离连接到背面.由于背面孔洞接地传输距离最短,在高频时才有良好的电性,这也是和硅制造工艺中不一样的地方,以下说明砷化镓半导体背面处理的工艺技术:半导体薄化技术半导体薄化的目的是为了达到较佳的散热性及电性,通常会将芯片磨薄至150或100m左右的厚度.砷化镓器件操作时,会在极微小的局域内产生很多的热量,这些热量通常是经由砷化镓背面传出.但是砷化镓半导体的导热性并不佳,因此须将芯片磨薄,让热量尽速传递到导热性良好的金属层,达到良好的散热.电性上的考虑,是因为在MMIC中,微传导带(microstriptransmissionline)的尺寸和芯片厚度有关,厚度越大,晶粒(chips)的尺寸也相对须增大不符成本.而且背面蚀刻穿孔,通常也仅适用于较薄的芯片.半导体薄化可采用半导体研磨(Wafergrinding),半导体研削(waferlapping),半导体抛表2中国台湾地区半导体厂技术领|曩注:一已完成开发O开发中x未有开发计划资料来源:工业技术研究院机械所;工业技术研究院IEK(2003/06) 512OO3,9DlS趋势扫描光(waferpolishing),湿式蚀刻等方法,其中以半导体研磨的效率较高且广被使用.由于III/V族材料(如GaAs)研磨后产生的粉尘会有碍人体健康,因此需要经过处理.半导体研磨时,会造成芯片表层的微缺陷(surfaceandsub—surfacedefect).这些缺陷及表面残留应力,可经由半导体抛光或湿式蚀刻的方式将其去除.半导体背面蚀刻穿孔与金属化制造工艺接将芯片内的晶粒切割分立,此技术广泛使用于硅半导体的处理上.由于砷化镓半导体较薄,因此有些砷化镓半导体厂采用画线及折断(scribe&break)技术进行切割一一借助半导体定位平台的精确水平移动,利用钻石刀具在化合物半导体芯片上下运动配合来进行划线切割,再以滚轮或压棒施压于芯片背面,达到垂直折断使晶粒完整分立.由于画线及折断的方法属干式制造工艺(dicing须使用切削液来冷却温度)较不会有污背面穿孔的目的是将正面的金属和背面的接地染芯片的疑虑,并且浪费的材料也较少.连接起来,当半导体磨薄后,接着在背面镀上光阻,借助半导体背面图案和正面图案的对准进行曝光,制作出所要的图形,接着用干式蚀刻方式,蚀刻到正面的金属垫(metalpad)为止,然后将光阻去除.蚀刻穿孔大致分成湿式蚀刻及干式蚀刻两种方法,湿式蚀刻是等向性蚀刻(若不考虑晶格结构方向所产生的影响),会有底切的现象,使蚀刻出的底孔过大,但对金属的蚀刻选择性较佳.干式蚀刻可从事非等向性蚀刻,可作较高宽/深比的孔洞.MMIC的背孔工艺技术,通常使用干式蚀刻,尤其是反应式离子蚀刻(reactiveionetching,RIE). 常用的干式蚀刻设备,包括感应耦合电浆蚀刻机(ICP),电子回旋共振式电浆蚀刻机(ECR)等.当背面穿孑L完成后,就可使用溅镀方式在背面镀上一层薄金属,然后再用电镀方式镀至所需厚度.角度太直的孔洞会使溅镀金属无法良好沉积于孔洞侧壁,因此前制造工艺所蚀刻的孔洞需有稍微的倾斜角度在背面金属化后,再利用微影,蚀刻的制造工艺将切割道(sawstreet/scribeline)的金属(Au)去除掉,让后续的切割制造工艺更容易进行. 在半导体切割部分可分为两种,第一种技术为半导体切割技术(dicingsaw),使用旋转刀具直522OO3,9中国台湾地区目前有四家厂商投注于砷化铱代工虽然目前全球主要通讯IC厂商大部分均为集成器件制造商模式,自行生产芯片并搭配自有系统产品,但在预期全球手机市场仍有4~5亿支的需求且市场在未来数年仍将成长的状况下,看好专业代工制造将有其市场空间,近年来三五族半导体半导体厂相继成立,也使得中国台湾地区成为全球砷化镓专业代工的重镇.中国台湾地区的砷化镓代工业者在1998~2000年间如雨后春笋般先后投资设立,目前中国台湾地区有四家砷化镓代工业者:宏捷(AWSC),稳懋(win),全球联合通信(GeT),尚达(Suntek),其中稳懋和全球联合通信两家一开始即以6英寸砷化镓半导体技术切人,宏捷,尚达则是由4英寸半导体开始生产,在工艺技术上大半专注于HBT制造工艺,产品应用上多以手机的功率放大器为主.中国台湾地区厂商投入砷化镓产业的半导体代工业务厂商中,其中速度较快的稳懋半导体首先于2000~资1亿美元,兴建全球首座6英寸砷化镓半导体厂,年产规模为10万片.而在南科的宏捷科技在2000年4月完成4英寸砷化镓半导体生产线,目前已为美商SkyWorks代工产品,提供2mHBT的工艺技术,以及量产制作单晶微波集成电路(MMIC)模块.而另一家由大众集团投资的砷化镓代工厂全球联合通信(a),除手机PAMMICgF,近来也积极接触sAwfilter,光纤DWDM系统用的AWG代工机会,并也朝向微机电方面发展.中国台镓代工产业,历经2~3年的技术与市场的发展,尽管目前在技术,制造工艺掌握等方面多已就绪,然因产品认证期较长,无线通讯产业景气发展低迷,市场产能过剩,集成器件制造商厂释单情况仍相当暖昧等因素影响,使2O02年中国台湾地区多数砷化镓代工业者发展仍看不到成长. 以2002年各家砷化镓半导体代工业者营收比较,以稳懋营收约人民币0.6亿元位居中国台湾地区同业首位,尽管2002年营收较2001年有倍数的成长,然以整体砷化镓产业来说,市场供过于求的态势仍然持续,加上国际集成器件制造商大厂委外释出代工订单的意愿仍相当保守,是促使中国台湾地区砷化镓代工业者发展不如预期的主因.由于目前无线主要通讯技术掌控在国外大厂手中,如砷化镓前三大厂RFMD,Vitesse,TriQuint,2001年市占率三者合计即超过四成,因此技术与代工订单取得不易,一般验证期长达9—18个月,而以技转方式又不易取得先进制造工艺且增加生产成本,再者受世界景气影响需求量减低,过去1年客户下单量产意愿不高等.尤其近期在科胜讯与Alpha经由产品技术互补而合并,取得的新产能并创造出的强劲竞争力, 此外同业合并效应已逐渐在欧美等地出现,对正值起步的中国台湾地区砷化镓代工业者来说,短期内也将有一定程度的影响.而在中国台湾地区TREND ANASi≥趋势扫描{整体砷化镓产业发展来看,中国台湾地区相关设计公司不足,关键技术无法掌握与RE模块封装厂缺乏技术研发能力等问题,也将造成中国台湾地区产业发展瓶颈.目前短期内IC设计业者对砷化镓代工厂来说应仍为主要的客户群,不过由于IC设计业者从产品开发至通过认证时间长达2—3年,而多数RFIC 设计业者在近两年才有较大幅度的投入生产,因此短期内欲有大量订单挹注的机会也不甚容易.不过若从手机的市场局域来看,鉴于亚洲地区手机制造集结,加上国际大厂目前也赴北京设立研发中心,因此未来寻求在亚洲地区委外代工的机会也将扩大增加,而中国台湾地区砷化镓产业发展架构成型,未来有很大的机会吸引大厂来台进行合作. 虽然2O02年产业景气低迷,然而厂商在此时积极寻求国外大厂进行生产认证并获致不错的成过.如宏捷在去年通过科胜讯的认证,稳懋也已通过日系集成器件制造商厂的认证并已小量出货,对中国台湾地区砷化镓产业发展来说均是相当正面的消息虽然通过认证初期,实质订单应仍在少量,然经由资格取得,一旦景气实质复苏,后续成长机会将相当大.近来由于集成器件制造商厂产能提升,目前受无线通讯产业器件库存逐渐去化完成,且GPRS系统应用逐渐普及等刺激,国际砷化镓集成器件制造商大厂产能利用率已有回温的态势出现,加上业者已逐步通过通讯厂商的认证并获致初步的成果,预期2003全球手机市场仍有4.3亿只的需求,未来在成本与竞争力考虑下,期望待景气回升时,能够带动中国台湾地区砷化镓代工产业进一步的成长.o (本文作者目前分别任职于工业技术研究院机械所,交大材料所以及工业技术研究院inK)本刊内容系由中国台湾地区新电子科技杂志(Micro—ElectronicsMagazine)授权提供.532O03/9。