丙烯腈 20190215

丙烯腈(抑制了的)MSDS2

工作场所安全使用化学品规定 ([1996]劳部发 423 号)等法规,针对化学危险品的安全使用、生产、储存、运输、装卸等方 面均作了相应规定;常用危险化学品的分类及标志 (GB 13690-92)将该物质划为第 3.2 类中闪点易燃液体;剧毒物品分级、 分类与品名编号(GA 57-93)中,该物质属第四类 B 级有机剧毒品。

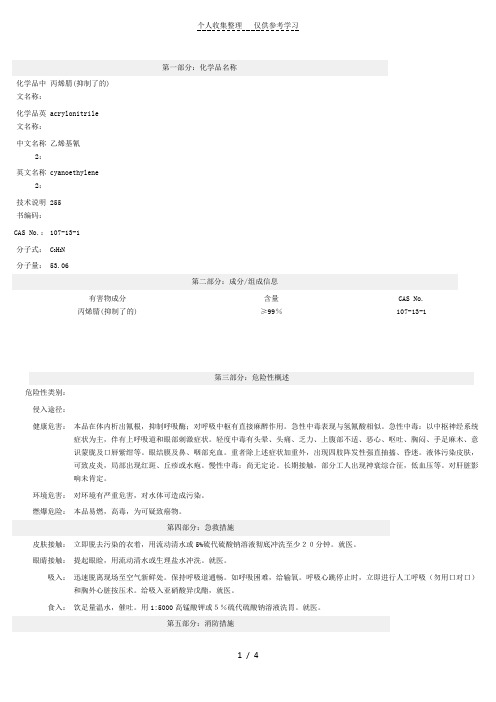

第一部分:化学品名称

第二部分:成分/组成信息 含量 ≥99%

CAS No. 107-13-1

危险性类别:

第三部分:危险性概述

侵入途径:

健康危害: 本品在体内析出氰根,抑制呼吸酶;对呼吸中枢有直接麻醉作用。急性中毒表现与氢氰酸相似。急性中毒:以中枢神经系统 症状为主,伴有上呼吸道和眼部刺激症状。轻度中毒有头晕、头痛、乏力、上腹部不适、恶心、呕吐、胸闷、手足麻木、意 识蒙胧及口唇紫绀等。眼结膜及鼻、咽部充血。重者除上述症状加重外,出现四肢阵发性强直抽搐、昏迷。液体污染皮肤, 可致皮炎,局部出现红斑、丘疹或水疱。慢性中毒:尚无定论。长期接触,部分工人出现神衰综合征,低血压等。对肝脏影 响未肯定。

环境危害: 对环境有严重危害,对水体可造成污染。

燃爆危险: 本品易燃,高毒,为可疑致癌物。

第四部分:急救措施

皮肤接触: 立即脱去污染的衣着,用流动清水或 5%硫代硫酸钠溶液彻底冲洗至少20分钟。就医。

眼睛接触: 提起眼睑,用流动清水或生理盐水冲洗。就医。

吸入: 迅速脱离现场至空气新鲜处。保持呼吸道通畅。如呼吸困难,给输氧。呼吸心跳停止时,立即进行人工呼吸(勿用口对口) 和胸外心脏按压术。给吸入亚硝酸异戊酯,就医。

三烯系列产品的生产 丙烯系产品的生产 丙烯腈简介及生产工艺

丙烯腈简介及生产工艺

丙烯腈的性质和用途

123水中45沸、、、、、部的混无沸可其丙分溶合色点溶蒸烯互解物,7于气腈透7,溶度.有与和5明,和为℃机空水,水液23,0.溶气、1℃的体凝%剂形苯时共,固如成、在沸味点丙爆四水点甜-酮 炸 氯8自涂12345中为,3..... 、混化A.聚合丙偶聚料3的7微B℃苯合碳1丙成烯联,和S溶℃臭,共树、物、烯橡酸制粘解,。闪聚脂四,甲腈胶得合度共点反氯爆醇纤的剂为沸0应化炸、维己等℃物7,.碳极异二。3,中%可、限丙腈自丙(制乙醇3w,燃烯.(0()(得醚等丙((丙,商5点合生腈~各和会烯烯水品4成产的18种乙形腈腈在名71丙尼含.℃合5醇成——丙叫烯龙%量。成丁中二丁烯“酸—(为v纤二,元二腈腈)树6。维6烯与共烯纶脂的、—共”的原合苯聚)单料。成乙物体)。橡烯))。。胶的、共塑聚料物、), 88%(w),在有苯乙烯存在下,还能形成丙烯腈-苯乙烯-水 三元共沸混合物。 5、丙烯腈剧毒,其毒性大约为氢氰酸毒性的十分之一,能灼伤 皮肤,低浓度时刺激粘膜,长时间吸入其蒸气能引起恶心,呕

Na2OH 10-20℃

(3)乙炔法

CH2-CH2 OH CN

Mg2CO3 200-220℃

CH3-CH-CN

H3PO4 600-700℃

OH

CH2=CH-CN +H2O CH2=CH-CN + H2O

CH

CuCl2-NH4Cl-HCl

CH + HCN

80-90℃

CH2=CH-CN

均需采用剧毒的氢氰酸作原料,生产成本高,毒性大,限制了丙烯腈的发展。

吐、头晕、疲倦等,因此在生产、贮存和运输中,应采取严格

的安全防护措施,工作场所内丙烯腈允许浓生产工艺

年产10万吨丙烯腈概念设计-PPT课件

第3部分 系统设计优化

27

• 对于整个丙烷氨氧化法制丙烯腈系统而言,由于 生产工艺已经较为成熟,且各个设备都是在必需 够用的基础上进行选择的,并且在分步模拟中已 经自觉地采取了优化措施,使用的操作参数对整 个系统的节能、降低生产成本都有很大裨益,因 此,很难在设计好的流程中再进行优化设计 • 在设计模拟过程中,丙烯腈精制塔是控制产品质 量的关键单元操作,由于采用的操作参数与最初 通过Winn-Underwood-Gilliland方法(间接计 算法)计算的操作参数有较大出入,现简单介绍 在设计过程中的优化思路

3

• 溶于水、乙醚、乙醇、丙酮、苯和四氯化 碳,与水形成共沸物,易挥发,有腐蚀性 • 易燃,遇火种、高温、氧化剂有燃烧爆炸 的危险,其蒸气与空气形成爆炸性混合物, 毒性极强 • 丙烯腈是一种重要的有机化工原料,在合 成树脂、合成纤维、合成橡胶等高分子材 料中占有显著的地位并有着广阔的前景 • 丙烯腈也是重要的有机合成原料,丙烯腈 聚合物与丙烯腈衍生物也广泛应用于国民 经济的多个领域。产品主要用于制作家用 电器和家用电子设备的零部件

11

中国丙烯腈消费结构及预测(万吨/年)

12

中国大陆丙烯腈消费结构(2019年)

13

中国丙烯腈拟建或改造情况—2019年(万吨/年)

14

第2部分 丙烷氨氧化生产丙烯 腈的原理和工艺流程设计

15

2.1 丙烯腈生产装置、工艺特点

• 丙烯腈装置具有高温、高压、剧毒、易燃易爆、 强腐蚀等特点,属于典型的石油化工装置。装置 工艺复杂、自动化程度高,属于典型的现代化生 产装置。生产的产品具有较高的质量,指标高于 国家优级品,其中产品中过氧化物、醛类指标明 显低于其他丙烯腈产品。设备种类齐全,拥有: 流化床反应器;新型急冷塔、填料式吸收塔、精 馏塔等塔器;离心式透平空气压缩机、离心式透 平制冷机;离心泵、屏蔽泵、真空泵、计量泵等 各种机泵;以及各类储罐、过、收益核算

丙烯腈

溶解性 : 微溶于水,易溶于多数有机溶剂

稳定性 : 稳定

外观与性 状:

无色液体,有桃仁气味

危险标记 : 7( 易燃液体 )பைடு நூலகம்,40( 有毒品 )

用 途:

用于制造聚丙烯腈、丁腈橡胶、染料、合成树脂、医 药等

CA S:

107-13-1

分子 量:

53.06

2. 对环境的影响 : 一、健康危害 侵入途径:吸入、食入、经皮吸收。

1、物质的理化常数 国标编号 : 32162

中文名称 : 丙烯腈

英文名称 : acrylonitrile ;cyanoethylene

别 名:

乙烯基氰;氰 ( 基) 乙烯

分子式 :

C3H3N; CH2CHCN

熔 点:

- 83.6 ℃ 沸点: 77.3 ℃

密 度:

相对密度 ( 水=1)0.81 ;

蒸汽压 : - 5℃

食入:饮足量温水,催吐,用 1: 5000 高锰酸钾或 5%硫代硫酸钠溶液洗胃。就医。

灭火方法:消防人员必须佩戴过滤式防毒面具

( 全面罩 ) 或隔离式呼吸器、穿全身防火防

毒服,在上风处灭火。灭火剂:二氧化碳、干粉、砂土。用水灭火无效,但须用水保持火

场容器冷却。

4. 实验室监测方法 : 监测方法

气相色谱法

来源 HJ/T37-1999

类别 固定污染源排气

吡啶 - 苯胺比色法 纳氏试剂比色法 纳氏试剂比色法 气相色谱法

《空气中有害物质的测定方法》 ( 第二版 ) ,杭士平编 《化工企业空气中有害物质测定 方法》化学工业出版社 《水质分析大全》张宏陶等编 《固体废弃物试验与分析评价手 册》中国环境监测总站等译

6. 应急处理处置方法 :

丙烯腈的性质用途及其的质量标准、原料及辅助原料的工业规格要求

原料及辅助原料的工业规格要求

2.氨

氨规格如下: 氨(体积分数) ≥99.5% 水(体积分数) ≤0.2% 油(体积分数) ≤5×10-6

原料及辅助原料的工业规格要求

3.空气

不含有灰尘和油,并且不含有对催化剂、最终产品、副产品 和工艺过程有不良影响的化学成分。

4.硫酸

含量(质量分数): 冬季>93%

≤

20

30

4

密度(20℃)/(g/cm3)

0.806—0.807

5

PH值(5%的水溶液)

6.0—9.0

6

滴定值(5%的水溶液)/mL

≤

2.0

2.0

7

水分的质量分数/%

≤

0.20~0.45

0.20~0.45

8

总醛(以乙醛计)的质量分数/(mg/kg)

≤

30

50

9

总氰(以氢氰酸计)的质量分数/(mg/kg)

名称

丙烯(质量分数) 丙炔(质量分数) 乙烯(质量分数) 丁烯及丁二烯(质量分数) 丙二烯(质量分数)

规格

名称

≥95.0% <10×10-6

<0.1% <0.1% <50×10-6

总硫(质量分数) H2S 饱和烃类 H2、O2、CO2、CO、H2O

名称

≤20×10-6 <10×10-6

无规定 无规定

互溶。与水部分互溶, 其溶解度见表8-1

温度/℃

水在丙烯腈中的 溶解度(质量分

数)/%

表8-1 丙烯腈与水的相互溶解度

丙烯腈在水中的 溶解度(质量分数)/%

温度/℃

水在丙烯腈中的 溶解度(质量分数)/%

丙烯腈在水中的 溶解度(质量分数)/%

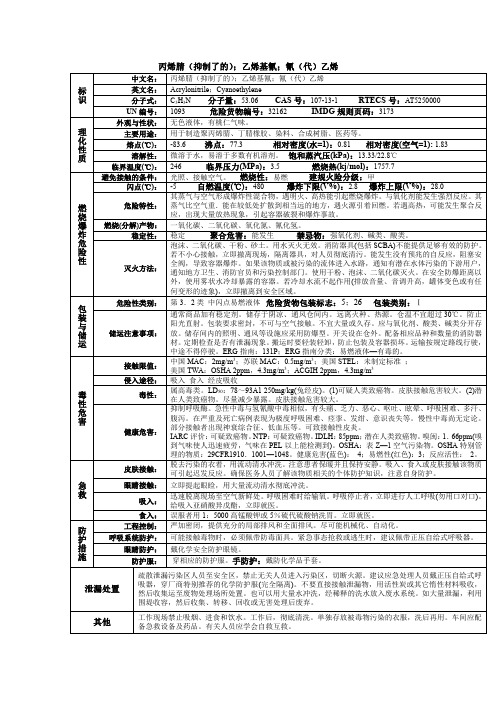

丙烯腈;乙烯基氰;氰(代)乙烯化学品安全技术说明书MSDS

泄漏处置

疏散泄漏污染区人员至安全区,禁止无关人员进入污染区,切断火源。建议应急处理人员戴正压自给式呼 吸器,穿厂商特别推荐的化学防护服(完全隔离)。不要直接接触泄漏物,用活性炭或其它惰性材料吸收, 然后收集运至废物处理场所处置。也可以用大量水冲洗,经稀释的洗水放入废水系统。如大量泄漏,利用 围堤收容,然后收集、转移、回收或无害处理后废弃。

何变形的迹象),立即撤离到安全区域。

包

危险性类别: 第 3.2 类 中闪点易燃液体 危险货物包装标志:5;26 包装类别:Ⅰ

装

与

通常商品加有稳定剂。储存于阴凉、通风仓间内。远离火种、热源。仓温不宜超过 30℃。防止

储

阳光直射。包装要求密封,不可与空气接触。不宜大量或久存。应与氧化剂、酸类、碱类分开存

丙烯腈(抑制了的);乙烯基氰;氰(代)乙烯

标

中文名: 丙烯腈(抑制了的);乙烯基氰;氰(代)乙烯

识

英文名: Acrylonitrile;Cyanoethylene

分子式: C3H3N 分子量:53.06 CAS 号:107-13-1

RTECS 号:AT5250000

UN 编号: 1093

危险货物编号:32162

侵入途径: 吸入 食入 经皮吸收

毒 性

毒性: 属高毒类。LD50:78~93A1 250mg/kg(兔经皮)。(1)可疑人类致癌物。皮肤接触危害较大。(2)潜 在人类致癌物。尽量减少暴露。皮肤接触危害较大。

危 害

抑制呼吸酶。急性中毒与氢氰酸中毒相似,有头痛、乏力、恶心、呕吐、眩晕、呼吸困难、多汗、 腹泻。在严重及死亡病例表现为极度呼吸困难、痉挛、发绀、意识丧失等。慢性中毒尚无定论。

皮肤接触: 脱去污染的衣着,用流动清水冲洗。注意患者保暖并且保持安静。吸入、食入或皮肤接触该物质

丙烯腈msds

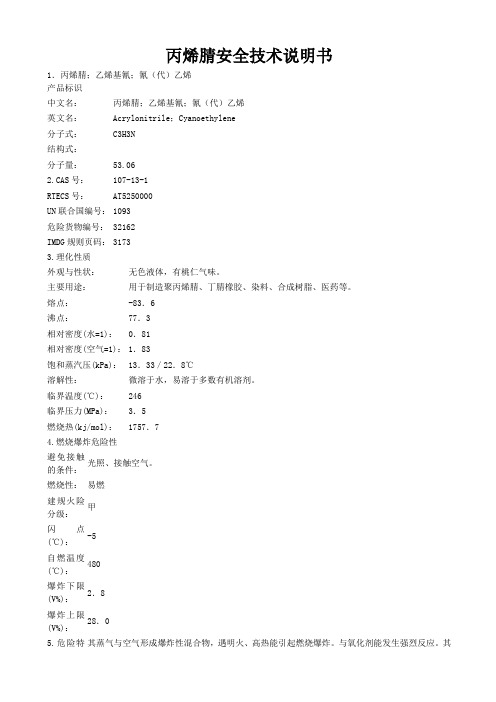

丙烯腈安全技术说明书1.丙烯腈;乙烯基氰;氰(代)乙烯产品标识中文名:丙烯腈;乙烯基氰;氰(代)乙烯英文名:Acrylonitrile;Cyanoethylene分子式:C3H3N结构式:分子量:53.062.CAS号:107-13-1RTECS号:AT5250000UN联合国编号:1093危险货物编号: 32162IMDG规则页码:31733.理化性质外观与性状:无色液体,有桃仁气味。

主要用途:用于制造聚丙烯腈、丁腈橡胶、染料、合成树脂、医药等。

熔点:-83.6沸点:77.3相对密度(水=1):0.81相对密度(空气=1):1.83饱和蒸汽压(kPa):13.33/22.8℃溶解性:微溶于水,易溶于多数有机溶剂。

临界温度(℃):246临界压力(MPa):3.5燃烧热(kj/mol):1757.74.燃烧爆炸危险性避免接触光照、接触空气。

的条件:燃烧性:易燃建规火险甲分级:闪点-5(℃):自燃温度480(℃):爆炸下限2.8(V%):爆炸上限28.0(V%):5.危险特其蒸气与空气形成爆炸性混合物,遇明火、高热能引起燃烧爆炸。

与氧化剂能发生强烈反应。

其性: 蒸气比空气重.能在较低处扩散到相当远的地方,遇火源引着回燃。

若遇高热,可能发生聚合反应,出现大量放热现象,引起容器破裂和爆炸事故。

燃烧(分解)产物:一氧化碳、二氧化碳、氧化氮、氰化氢。

稳定性: 稳定聚合危害:能发生 禁忌物: 强氧化剂、碱类、酸类。

6.灭火方法: 泡沫、二氧化碳、干粉、砂土。

用水灭火无效。

消防器具(包括SCBA)不能提供足够有效的防护。

若不小心接触,立即撤离现场,隔离器具,对人员彻底清污。

能发生没有预兆的自反应,阻塞安全阀,导致容器爆炸。

如果该物质或被污染的流体进入水路,通知有潜在水体污染的下游用户,通知地方卫生、消防官员和污染控制部门。

使用干粉、泡沫、二氧化碳灭火。

在安全防爆距离以外,使用雾状水冷却暴露的容器。

若冷却水流不起作用(排放音量、音调升高,罐体变色或有任何变形的迹象),立即撤离到安全区域。

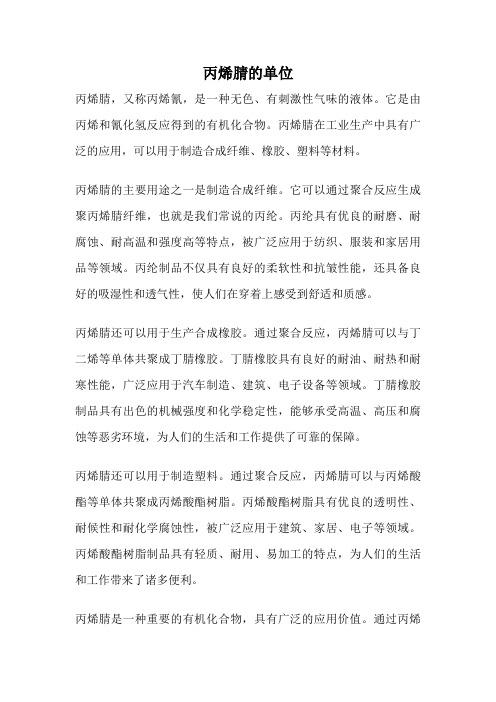

丙烯腈的单位

丙烯腈的单位

丙烯腈,又称丙烯氰,是一种无色、有刺激性气味的液体。

它是由丙烯和氰化氢反应得到的有机化合物。

丙烯腈在工业生产中具有广泛的应用,可以用于制造合成纤维、橡胶、塑料等材料。

丙烯腈的主要用途之一是制造合成纤维。

它可以通过聚合反应生成聚丙烯腈纤维,也就是我们常说的丙纶。

丙纶具有优良的耐磨、耐腐蚀、耐高温和强度高等特点,被广泛应用于纺织、服装和家居用品等领域。

丙纶制品不仅具有良好的柔软性和抗皱性能,还具备良好的吸湿性和透气性,使人们在穿着上感受到舒适和质感。

丙烯腈还可以用于生产合成橡胶。

通过聚合反应,丙烯腈可以与丁二烯等单体共聚成丁腈橡胶。

丁腈橡胶具有良好的耐油、耐热和耐寒性能,广泛应用于汽车制造、建筑、电子设备等领域。

丁腈橡胶制品具有出色的机械强度和化学稳定性,能够承受高温、高压和腐蚀等恶劣环境,为人们的生活和工作提供了可靠的保障。

丙烯腈还可以用于制造塑料。

通过聚合反应,丙烯腈可以与丙烯酸酯等单体共聚成丙烯酸酯树脂。

丙烯酸酯树脂具有优良的透明性、耐候性和耐化学腐蚀性,被广泛应用于建筑、家居、电子等领域。

丙烯酸酯树脂制品具有轻质、耐用、易加工的特点,为人们的生活和工作带来了诸多便利。

丙烯腈是一种重要的有机化合物,具有广泛的应用价值。

通过丙烯

腈的聚合反应,人们可以制造出合成纤维、橡胶和塑料等材料,为各个领域的发展提供了重要的支持。

丙烯腈的应用使得人们的生活更加舒适和便利,也为工业领域的发展做出了重要贡献。

丙烯腈的性质及用途

[编辑本段]基本介绍【名称】:丙烯腈【化学式】【化学性质】:分子量53.06辛辣气味的无色液体。

熔点-82℃。

密度0.806g/cm3。

闪点-1.1℃(开杯)。

自燃点48l℃。

折射率1.388。

溶于水、乙醚、乙醇、丙酮、苯和四氯化碳。

与水形成共沸物。

易挥发,有腐蚀性。

有氧存在下,遇光和热能自行聚合.易燃,遇火种、高温、氧化剂有燃烧爆炸的危险,其蒸气与空气形成爆炸性混合物。

极毒!不仅蒸气有毒,而且经皮肤吸入也能中毒。

生气中的容许浓度为20ppm。

【物理性质】:为无色液体,沸点77.3℃,属大宗基本有机化工产品,是三大合成材料——合成纤维、合成橡胶、塑料的基本且重要的原料,在有机合成工业和人民经济生活中用途广泛。

[编辑本段]实际应用丙烯腈用来生产聚丙烯纤维(即合成纤维腈纶)、丙烯腈-丁二烯-苯乙烯塑料(ABS)、苯乙烯塑料和丙烯酰胺(丙烯腈水解产物)。

另外,丙烯腈醇解可制得丙烯酸酯等。

丙烯腈在引发剂(过氧甲酰)作用下可聚合成一线型高分子化合物——聚丙烯腈。

聚丙烯腈制成的腈纶质地柔软,类似羊毛,俗称“人造羊毛”,它强度高,比重轻,保温性好,耐日光、耐酸和耐大多数溶剂。

丙烯腈与丁二烯共聚生产的丁腈橡胶具有良好的耐油、耐寒、耐溶剂等性能,是现代工业最重要的橡胶,应用十分广泛。

wangjiaqiwjq补充:丙烯腈,别名,氰基乙烯;结构式,CH2=CH-CN ;为无色易燃液体,剧毒、有刺激味,微溶于水,易溶于一般有机溶剂;遇火种、高温、氧化剂有燃烧爆炸的危险,其蒸汽与空气混合物能成为爆炸性混合物,爆炸极限为 3.1%-17% (体积百分比);沸点为77.3oC ,闪点-5 °C ,自燃点为481oC 。

赛科以丙烯、氨、空气为原料,采用直接氧化法生产丙烯腈。

丙烯腈主要用作生产合成纤维、合成树脂、合成橡胶、染料、医药等行业的重要原料。

化学名称:丙烯腈英文名称:Acrylonitrile;Vinyl cyanide化学别名:乙烯基氰化学分子式:CH2:CHCN主要用途:用作有机原料;也用作谷物烟熏剂[编辑本段]毒性防护本品极毒,对温血动物的毒性约为氰化氢的1/30。

丙烯腈化学结构

丙烯腈化学结构《丙烯腈化学结构:化学式背后的化学世界》嘿,同学们!今天咱们来聊聊丙烯腈这个有趣的化学物质的化学结构和与之相关的一些化学概念。

首先,咱们来看看丙烯腈的化学式,它是$C_3H_3N$。

这化学式看起来简单,可背后包含着好多化学知识呢。

咱们先从化学键说起。

化学键就像是原子之间的小钩子,把原子们连接在一起形成分子。

在丙烯腈分子里,有共价键,这共价键就像是原子们共用小钩子来连接彼此。

比如说,碳原子和碳原子之间,还有碳原子和氢原子、氮原子之间,就是靠这种共用小钩子的方式连在一起的。

这可不像离子键,离子键就像是带正电和带负电的原子像超强磁铁般吸在一起。

咱们生活里的磁铁,正负极相吸,是不是很有力量?离子键就是这样,但是丙烯腈里没有离子键哦。

那这个分子的形状是怎么确定的呢?这就和原子之间的共价键连接方式有关啦。

就像盖房子,不同的连接方式会搭出不同的形状。

丙烯腈分子有它独特的形状,这也影响着它的性质。

再来说说分子的极性。

这分子的极性啊,就类似小磁针。

像水就是极性分子,水里面的氧一端就像磁针的南极,带负电,氢一端像北极,带正电。

而丙烯腈分子呢,它的结构使得它也是有极性的。

这极性啊,就像小磁针一样,让分子在和其他物质相互作用的时候有特定的行为。

和它相反的是像二氧化碳那样直线对称的非极性分子,二氧化碳就像一个对称的哑铃,两边一样,就没有极性这个特点。

咱们再谈谈化学平衡。

化学平衡就像是一场拔河比赛。

在一个化学反应里,反应物和生成物就像两队人。

刚开始的时候,可能一方力量大,反应朝着一个方向进行得比较快。

但是随着反应进行,就像拔河双方的力量在不断调整。

当达到化学平衡的时候,就好比两队人达到了一种平衡状态,正反应和逆反应的速率相等了,反应物和生成物的浓度也不再变化了。

在丙烯腈的一些反应中,也可能会出现化学平衡的情况哦。

还有配位化合物这个概念。

配位化合物呢,就好比一场聚会。

中心离子就是这个聚会的主角,而配体呢,就是那些提供孤对电子共享的小伙伴。

丙烯腈的简介

第一章综述1.1 丙烯腈简述丙烯腈是非常重要的有机的化工产品,丙烯腈在丙烯系列的产品当中是比较重要的,在世界范围内,丙烯腈的产量在丙烯系列产品中仅仅少于聚丙烯,居于第二位.丙烯腈也是重要的有机合成原料,由丙烯腈经催化水合克制得丙烯酰胺,由丙烯酰胺制得的聚丙烯酰胺是三次采油的重要助剂.由丙烯腈经电解加氢偶联可制得已二腈,再加氢可制得已二胺,已二胺是生产尼龙的主要单体.由丙烯腈还可以制得一系列精细化工产品,如谷氨酸钠、医药、农药熏蒸剂、高分子絮凝剂、化学灌浆剂、纤维改性剂、纸张增强剂、固化剂、密封胶、涂料和橡胶硫化促进剂等.丙烯腈在常温常压在是一种没有颜色的液体,味道有些甜,微臭,它的沸点是77.3℃.丙烯腈它是有毒的,在室内范围内允许的浓度是0.002mg/L.丙烯腈的分子当中含有氰基和C—C双键,所以它的化学性质是活泼的,而且能够发生加成、聚合等反应,可以制出各种的合成橡胶、合成纤维、塑料、涂料等.1.2 丙烯腈的合成方法在生产丙烯腈的历史上,曾采用过四种方法来生产.(1)以环氧乙烷为原料的氰乙醇法:环氧乙烷和氢氰酸在水和三甲胺的存在下反应得到氰乙醇,然后以碳酸镁为催化剂,于200~280℃脱水制得丙烯腈,收率约为75%.此方法生产的丙烯腈纯度较高,但是氢氰酸毒性大,生产成本也很高.(2)乙炔法:乙炔和氢氰酸在氯化亚铜-氯化钾-氯化钠的稀酸盐的溶液的催化作用下,在80~90℃反应得到丙烯腈.=≡CH-+→CNCHCHHCNCH2这种方法工艺过程简单,收率也不错,但是副反应比较多,产物精致困难,毒性也比较大,而且乙炔的原料价格要高于丙烯.这种方法在1960年以前是全世界各国生产丙烯腈的主要方法.〔3〕乙醛-氢氰酸氧化法:乙醛可以由依稀大量的廉价的制得,而且生产成本也比上面的两种方法低,但是就是由于后面紧接着出现了丙烯氨氧化法的工业化,所以说这种方法最终也没能得到发展下去.〔4〕丙烯氨氧化法:这种方法最早是由美国的Sohio 公司研发成功的,并且于1960年建成了第一套工业化生产装置.O H CHCN CH O NH H C 222363323+=→++1.3 方案的选择由于丙烯是可以通过石油烃热裂解大量的廉价制得,而且这个反应又是可以一步就合成的,同时这种方法的生产成本也很低,仅仅为上面三种方法的50%左右,这种方法还不需要用到氢氰酸,在生产过程中的安全性也比上面的三种方法要好的多.因此,丙烯氨氧化法现在是世界上生产丙烯腈的主要方法. 1.4 反应过程分析 〔1〕丙烯氨氧化的原理丙烯氨氧化反应是一个非均相催化氧化反应:CH3CH=CH2+NH3+3/2O2→CH2=CHCN +3H2O 与此同时,在催化剂表面还发生如下一系列副反应. ①生成乙腈<ACN>.CH3CH=CH2+3/2NH3+3/2O2→3/2CH3CN+3H2O ②生成氢氰酸<HCN>.CH3CH=CH2+3NH3+3O2→3HCN+6H2O ③生成丙烯醛.CH3CH=CH2+O2→CH2=CHCHO+H2O ④生成乙醛.CH3CH=CH2+3/4O2→3/2CH3CHO ⑤生成二氧化碳CH3CH=CH2+9/2O2→3CO2+3H2O ⑥生成一氧化碳.CH3CH=CH2+3O2→3CO+3H2O上面的这些副反应都是比较强的放热反应,特别是深度氧化反应.在反应的过程当中,必然会生成一些副产物,上列副反应中,生成乙腈和氢氰酸的反应是主要的.CO2、CO和H2O可以由丙烯直接氧化得到,也可以由丙烯腈、乙腈等再次氧化得到.除上述副反应外,还有生成微量丙酮、丙腈、丙烯酸和乙酸等副反应.那么这样就会降低我们想要的产物的收率,这样不仅仅浪费了原料,而且也会使生成的产物比较复杂,给我们接下来的分离和精制也会带来困难,那么这样也会影响产品的质量.如果我们想要提高我们的目的产物的收率,那么我们就必须减少过程中的副反应,除了要考虑设备和工艺流程合理之外,我们主要还要考虑选择比较合适的催化剂,使那些副反应能够得到抑制.<2>催化剂丙烯氨氧化所采用的催化剂主要有两类,即Mo系和Sb系催化剂.Mo系催化剂由Sohio公司开发的C-41、C-49.Sb系催化剂由英国酿酒公司首先开发,在此基础上,日本化学公司又相继开发成功第三代的NS-733A和第四代的NS-733B.我们国家目前主要采用的催化剂是Mo系的催化剂,钼系的代表性的催化剂除了有美国的Sohio公司的C-41、C-49外,还有我国的MB-82、MB-86.一般的时候,Mo-Bi是主要的催化剂,P-Ce是助催化剂,作用是能够提高催化剂活性并且能够延长催化剂的使用寿命.如果按质量计算的话,Mo-Bi占这个活性组分的绝大部分,虽然单一的MoO3具有一定的催化活性,但是它的选择性是比较差的,单一的BiO3对生成丙烯腈也没有催化活性,所以只有二者的组合才能表现出比较好的活性、稳定性和选择性.如果单独使用助催化剂P-Ce时,对这个反应不能够起到加速或者是极少加速的作用,但是如果它们和Mo-Bi配合使用时,那么就能够改进Mo-Bi催化剂的性能了.一般来说,我们对助催化剂的用量都会控制在5%以下的.当然载体的选择也是很重要的,由于这个反应它是一个强放热的反应,所以在工业生产的过程当中,我们会采用流化床反应器.流化床反应器对催化剂的强度要求是很高的,而且要求它的耐磨性也要好,所以我们就会采用粗孔微球型硅胶作为我们这个催化剂的载体.<3>工艺条件的选择①原料纯度:原料丙烯是经过催化裂化气或者是烃类裂解气分离得到的,那么这个过程中避免不了的会产生一些杂质,像是丙烷或者是其他的一些烷烃,但是这些烷烃对反应不会产生一些不利的影响;又或者是像乙烯也不会对反应产生影响,因为乙烯不含有活泼的α-H,所以乙烯在这类反反应中没有丙烯活泼,必然也就不会产生影响;但是如果杂质中含有丁烯或者是更高级的烯烃,那么就会产生不利的影响了,那是因为丁烯和其它更高级的烯烃比丙烯更容易发生氧化,那么这些杂质就会消耗反应中的氧气,也就会造成反应过程缺氧,会使催化剂活性降低;所以,必须严格控制原料的纯度,尽量控制丁烯以与其他一些更高级的烯烃的含量;硫化物的存在,也会降低催化剂的活性,所以必须提前去除.②丙烯:氨:氧气事实上物质的量之比为1:1-1.2:1.8-2.3.理论上丙烯:氨的物质的量的比值为1:1,但是实际上为1:1.2,如果氨的物质的量大于丙烯物质的量,那么副产物丙烯醛的产量就会增多;如果丙烯的物质的量大于氨的物质的量,那么在处理氨的过程中就会特别麻烦.理论上丙烯:氧的物质的量的比值为1:1.5,但是实际上为1:1.8-2.5.之所以要让氧气多一点,主要是为了保护催化剂的活性,不至于让催化剂因为缺氧而造成催化剂失活.如果降低氧气比会使选择性增加,那么丙烯的转化率就会随之降低,同样丙烯腈的收率也会下降的;如果增大氧气比,那么就会增加二氧化碳的生成量,减弱丙烯腈的选择性,也会扩大反应器的体积.③.反应温度的影响:在丙烯氨氧化的反应过程中温度是一个很重要的影响因素.当温度低于350℃是,就不怎么生成丙烯腈.所以我们要是想要或得较高的丙烯腈,那么我们就只能升高温度,同时还必须得控制好反应温度.因为反应温度的变化不仅对丙烯腈的产量有影响,也会对副产物的产量、反应物的转化率,催化剂的空时收率产生影响.如果增加反应温度就会发现,反应物丙烯的转化率、生成物丙烯腈的产率都会增加,但是同时也会发现,副产物的收率也会有所增加.随着温度的升高,丙烯腈的收率会出现一个最大值,大约是在460℃左右,同样,副产物乙腈的收率也会随着温度的升高出现一个最大值,大约是在417℃左右.在实验过程中,我们经常会采用大约在460℃左右下进行.④.反应压力的影响:通过丙烯氨氧化法来生产丙烯腈实际上是一个体积减小的一个过程,那么理论上来说,如果增大反应压力,那么就会增加反映转化率,从而提高丙烯腈转化率,同样如果增大压力,那么也会增大反应气体的密度,这样也就可以增加设备的反映能力.但是实验结果表明事实上不是这样的,如果增大压力就会发现,丙烯腈的收率不但没有上升反而是呈直线下降,那么就说明增大了压力,反而对副产物的生成产生了一个更有利的条件,那么也就增加的副产物的产率,所以我们一般情况下还是只能选择在常压下操作了,如果过程中适当的加了一点压,那么也只是为了克服反应后面的设备和管线的阻力.我们一般情况下都会把反应压力设置在0.1-0.3MPa.⑤.反应接触时间的影响:丙烯氨氧化反应一般是在催化剂表面进行的,它是一种气-固相催化反应.因此,我们必须把原料气与催化剂的接触时间控制在一个合理范围内,使原料气的转化率达到最大.在理论上来说,如果适当的增多接触时间,就会增大丙烯腈的产率和丙烯的转化率,副产物的产量不怎么会发生变化,如果这样的话对我们的生产是有利的.但是事实上并不是这样的,如果过多的增加接抽时间,那么就会造成丙烯腈过度氧化,这样就会使丙烯腈的产率下降,过多的消耗氧气,也会造成催化剂的活性降低,同样还会使设备的生产能力降低,所以我们一般情况下会把接触时间控制在5-10s.第二章工艺流程2.1 设计任务〔1〕设计题目:年产10000吨丙烯腈合成工段工艺设计〔2〕生产原料:①丙烯—液态丙烯原料其中含丙烯85%,丙烷15%〔均为mol〕②空气—取自大气③氨—液态氨,来自合成氨工业,含氨100%〔3〕生产方法:用丙烯氨氧化法合成丙烯腈〔4〕产品为丙烯腈水溶液,含丙烯腈1.8%〔wt〕2.2 生产工艺流程图第三章工艺设计计算3.1物料衡算与热量衡算3.1.1 小时生产能力按年工作日300天计算,丙烯腈损失率3.1%,设计裕量6%计算,丙烯腈小时产量为:10000×1000×1.06×1.031/<300×24>=1517.86kg/h3.1.2反应器的物料衡算和热量衡算<1>计算依据a.丙烯腈产量1517.86kg/h,即28.63kmol/hb.原料组成〔摩尔分数〕含C3H6 85%,C3H8 15%c.进反应器的原料配比〔摩尔比〕为:C3H6:NH3:O2:H2O=1:1.05:2.3:3d.反应后各产物的单程收率如表1所示表1反应后各产物的单程收率e.操作压力进口0.203MPa,出口0.162MPaf.反应器进口温度110℃,反应温度470℃,出口气体温度360℃.g.化学参数<2>物料衡算a.反应器进口原料气中各组分的流量C3H628.63/0.6=47.72kmol/h=2004.2kg/hC3H847.72/0.85×0.15=8.42kmol/h=370.5kg/hNH347.72×1.05=50.11kmol/h=851.87kg/hO247.72×2.3=109.76kmol/h=3512.32kg/hH2O47.72×3=143.16kmol/h=2576.88kg/hN2109.76/0.21×0.79=412.9kmol/h=11561.4kg/hb.反应器出口混合气中各组分的流量丙烯腈<AN>28.63kmol/h=1517.86kg/h乙腈<ACN>3/2×47.72×0.07=5.01kmol/h=205.4kg/h丙烯醛<ACL>47.72×0.007=0.33kmol/h=18.48kg/hCO23×47.72×0.12=17.18kmol/h=755.9kg/hHCN3×47.72×0.065=9.31kmol/h=251.2kg/hC3H88.42kmol/h=370.5kg/hN2412.9kmol/h=11561.4kg/hO2:109.76-〔3/2〕×28.63-9.31-0.33-5.01-9/〔3×2〕×17.18=26.40kmol/h=844.8kg/h C3H647.72-〔1/3〕×9.31-0.33-〔2/3〕×5.01-28.63-〔1/3〕×17.18=6.59kmol/h=276.7kg/h NH3:50.11-28.63-5.01-9.31=7.16kmol/h=121.7kg/hH2O:143.16+3×28.63+2×5.01+2×9.31+17.18+0.33=275.2kmol/h=4953.6kg/hc.反应器物料平衡表如表2表2反应器物料平衡表(3)热量衡算各物质0~t℃的平均定压比热容如表3所示表3各物质0~t℃的平均定压比热容如下:CP/[kJ/<kg·k>]a. 浓相段热衡算求浓相段换热装置的热负荷与产生蒸汽量 假设热力学途径:△H 1△H 3各物质25~t ℃平均比热容用0~t ℃的平均比热容代替,误差不大,因此:△H△H 2△H 1=<2004.2×1.841+370.5×2.05+851.87×2.301+3512.32×0.941+11561.4×1.046+2576.88×1.883>× <25-110>=-2.266×106kJ/h△H 2=-<28.3×512.5+5.01×362.3+9.31×315.1+0.33×353.1+17.18×641> = -3.055×107kJ/h△H 3=<276.7×2.929+370.5×3.347+121.7×2.939+844.8×1.046+11561.4×1.109+4953.6×2.092+1517.86×2.209+205.4×2.10+251.2×1.724+18.48×2.172+755.9×1.213>×<470-25>=1.396×107kJ/h △H =△H 1+△H 2+△H 3= -2.266×106-3.055×107+1.396×107= -1.886×107kJ/h若热损失取ΔH 的5%,则需由浓相段换热装置取出的热量〔即换热装置的热负荷〕为: Q=<1-0.05>×1.886×107=1.792×107kJ/h浓相段换热装置产生0.405Mpa 的饱和蒸汽〔饱和温度143℃〕 143℃饱和蒸汽焓I steam=2736kJ/kg 143℃饱和水焓I H2O =601.2kJ/kg∴ 产生的蒸汽量=2.601273610792.17-⨯=8394kg/hb.稀相段热衡算求稀相段换热装置的热负荷与产生蒸汽量 以0℃气体为衡算基准进入稀相段的气体带入热为:Q 1=<276.7×2.929+370.5×3.347+121.7×2.939+844.8×1.046+11561.4×1.109+4953.6×2.092+1517.86×2.209+205.4×2.10+251.2×1.724+18.48×2.172+755.9×1.213>×<470-0> =1.334×107kJ/h 离开稀相段的气体带出热为:Q 2=<276.7×2.678+370.5×3.013+121.7×2.636+844.8×1.004+11561.4×1.088+4953.6×2.088+1517.86×1.874+205.4×1.933+251.2×1.640+18.48×1.966+755.9×1.130>×<360-0> =1.083×107kJ/h 若热损失为4%,则稀相段换热装置的热负荷为:Q3=<1-0.04><Q1-Q2>=<1-0.04>×<1.334×107-1.083×107>=2.410×106kJ/h稀相段换热装置产生0.405Mpa的饱和蒸汽,产生的蒸汽量为:G=2.410×106/<2736-601.2>=1128.9kg/h3.1.3废热锅炉的热量衡算(1) 计算依据a.入口气和出口气的组成与反应器出口气体相同b.入口气体温度360℃,压力0.162MPac.出口气体温度180℃,压力0.152MPad.锅炉水侧产生0.405MPa的饱和蒸汽(2) 热衡算以0℃气体为衡算基准,各物质的平均比热容为表4所示.表4各物质0~180℃的平均比热容为:a. 入口气体带入热〔等于反应器稀相段的气体带出热〕Q1=1.083×107kJ/hb.出口气体带出热Q2=<276.7×2.071+370.5×2.342+121.7×2.406+844.8×0.926+11561.4×1.154+4953.6×1.925+1517.86×1.552+205.4×1.607+251.2×1.485+18.48×1.586+755.9×1.004>×<180-0>=5.269×106kJ/hc.热衡算求需要取出的热量Q按热损失10%计,需要取出的热量为Q=0.9<Q1-Q2>=0.9×<1.083×107-1.083×107>=5.005×106kJ/hd.产生蒸汽量产生0.405MPa的饱和蒸汽量为G=5.005×106/<2736-601.2>=2344kg/h3.1.4空气饱和塔物料衡算和热量衡算(1) 计算依据a.入塔空气压力0.263MPa,出塔空气压力0.243MPab.空压机入口空气温度30℃,相对湿度80%,空压机出口气体温度170℃c.饱和塔气、液比为152.4〔体积比〕,饱和度0.81d.塔顶喷淋液为乙腈解吸塔釜液,温度105℃,组成如表5所示:表5塔顶喷淋液各组成e.塔顶出口湿空气的成分和量按反应器入口气体的要求为O2109.76kmol/h即3512.32kg/hH2O412.9kmol/h即11561.4kg/hN2143.16kmol/h即2576.88kg/h(2) 物料衡算a.进塔空气量进塔干空气量=<109.76+412.9>=522.65kmol/h=15073kg/h查得30℃,相对湿度80%时空气湿含量为0.022kg水气/kg干空气,因此,进塔空气带入的水蒸汽量为:0.022×15073=331.6kg/hb.进塔热水量气液比为152.4,故进塔喷淋液量为<109.76+412.9>×22.4×<273+170>/273×0.1013/0.263×1/152.4=49.59m3/h塔顶喷淋液〔105℃〕的密度为958kg/m3,因此进塔水的质量流量为49.59×958=47507kg/hC.出塔湿空气量出塔气体中的O2、N2、H2O的量与反应器入口气体相同,因此:O2109.76kmol/h 即3512.32kg/hN2412.9kmol/h 即11561.4kg/hH2O143.16kmol/h 即2576.88kg/hd.出塔液量塔内水蒸发量=2576.88—331.6=2245.28kg/h∴塔液流量=47507—2245.28=45261.7kg/he.饱和塔物料衡算表<3>热衡算a.空气饱和塔出口气体温度从物料平衡表得知,空气饱和塔出口气体中,蒸汽的摩尔分数为0.215,根据分压定律,蒸汽的实际分压为:P H2O=Y H2O P=0.215×0.243=0.05655MPa因饱和度为0.81,所以饱和蒸汽分压应为:0.05655/0.81=0.0698Mpa=69800Pa查饱和蒸汽表,得到对应的饱和温度为90℃,因此,必须控制出塔气体温度在90℃,才能保证工艺要求的蒸汽量b.入塔热水温度入塔水来自精制段乙腈解吸塔塔釜,105℃c.由热衡算求出热水温度t热衡算基准:0℃气态空气,0℃液态水<a>170℃进塔空气带入热量Q1170℃蒸汽焓值为2773.3kJ/kg,干空气在0~170℃的平均比热容为1.004kJ/<kg·K>.Q1=<3512.32+11561.4>×1.004×<170-0>+331.6×2773.3=3.492×106kJ/h<b>出塔湿空气带出热量Q290℃蒸汽焓2660kJ/kg,空气比热容取1.004kJ/<kg·K>.Q2=<3512.32+11561.4>×1.004<90-0>+2576.88×2660=8.217×106kJ/h<c>105℃入塔喷淋液带入热量Q3Q3=47507×4.184×<105-0>=2.087×107kJ/h<d>求出塔热水温度t出塔热水带出的热量Q4=45261.7×4.184t=189375t热损失按5%计,则Q5=0.05<3.492×106+1.983×107>=1.170×106kJ/h热平衡方程Q1+Q3=Q2+Q4+Q5代入数据:3.492×106+2.087×107=8.217×106+189375t+1.170×106解得t=79℃因此,出塔热水温度为79℃.3.1.5氨中和塔物料衡算和热量衡算(1) 计算依据a. 入塔气体流量和组成与反应器出口气体相同.b.在中和塔内全部氨被硫酸吸收,生成硫酸铵.c.新鲜硫酸吸收剂的含量为93%〔wt〕.d.塔底出口液体〔即循环液〕的组成如表6:表6塔底出口液体的组成组分H2O AN ACN HCN H2SO4<NH4>SO4合计%<wt>68.530.030.020.0160.530.90100e.进塔气温度180℃,出塔气温度76℃,新鲜硫酸吸收剂温度30℃.f.塔顶压力0.122MPa,塔顶压力0.142MPa.(2) 物料衡算a.排除的废液量与其组成进塔气中含有72.95kg/h的氨,在塔内被硫酸吸收生成硫酸铵,氨和硫酸反应的方程式如下:2NH3+H2SO4<NH4>SO4<NH4>SO4的生成量,即需要连续排出的<NH4>SO4流量为:121.7×132/<2×17>=472.5kg/h塔底排出液中,<NH4>SO4的含量为30.9%〔wt〕,因此排放的废液量为:472.5/0.309=1529.1kg/h排放的废液中,各组分的量:H2O1529.1×0.6853=1047.9kg/hAN1529.1×0.0003=0.459kg/hACN1529.1×0.0002=0.3058kg/hHCN1529.1×0.00016=0.2447kg/hH2SO41529.1×0.005=7.647kg/h<NH4>2SO41529.1×0.309=472.7kg/hb.需补充的新鲜硫酸吸收剂〔93%H2SO4〕的量为:<1529.1×0.005+121.7×98/34>/0.93=385.5kg/hc.出塔气体中各组分的量C3H6 276.7kg/hC3H8 370.5kg/hO2 844.8kg/hN2 11561.4kg/hAN 1517.86-0.459=1517.401kg/hACN 205.4-0.3058=205.09kg/hACL 18.48kg/hHCN 251.2-0.2447=250.96kg/hCO2 755.9kg/hH2O 出塔气中的水=入塔气中的水+新鲜吸收剂带入水-废液排出的水=4593.6+385.5×0.07-1047.9=3932.685kg/ha.氨中和塔循环系统物料平衡表(3) 热衡算a.出塔气体温度塔顶气体中实际蒸汽分压为P H2O=Y H2O P=0.2980×0.122=0.0363MPa设饱和度为0.98,则与塔气体温度平衡的饱和蒸汽分压为:P○H2O=0.03636/0.98=0.03710MPa入塔喷淋液的硫酸铵含量为100×30.9/68.53=45g<NH4>2SO4/100g H2O,已知硫酸铵溶液上方的饱和蒸汽压如下表.根据入塔喷淋液的硫酸铵含量和P○H2O的值,内插得到出塔气的温度为76℃.b.入塔喷淋液的温度入塔喷淋液温度比气体出口温度低6℃,故为70℃.c.塔釜排出液温度表7硫酸铵溶液上方的饱和蒸汽压/MPad.热衡算求循环冷却器的热负荷和冷却量:Q1+Q3+Q4+Q5+Q6+Q8=Q7+Q2+Q9<a>入塔气体带出热Q1入塔气体带入热量与废热锅炉出口气体带出热量相同.Q1=5.269×106kJ/h<b>出塔气体带出热Q2,各组分在0~76℃的平均比热容的值如表8表8各组分在0~76℃的平均比热容的值如下:Q2=<276.7×1.715+370.5×1.966+844.8×0.9414+11561.4×1.046+3932.685×1.883+1517.86×1.347+205.1×1.393+250.96×1.406+18.48×1.343+755.9×0.921>×<76-0>=1.892×106kJ/h<c>蒸汽在塔内冷凝放热Q3蒸汽在塔内的冷凝量=进塔气体带入蒸汽-出口气带出蒸汽=4953.6-3932.685=1020.9kg/h蒸汽的冷凝热为2246.6kJ/kgQ3=1020.9×2246.6=2.294×106kJ/h<d>有机物冷凝放热Q4AN的冷凝量0.459kg/h,其冷凝热为615kJ/kgACN的冷凝量0.3058kg/h,其冷凝热为728kJ/kgHCN的冷凝量0.2447kg/h,其冷凝热为878.6kJ/kgQ4=0.459×615+0.3058×728+0.2447×878.6=719.9kJ/h<e>氨气和放热Q5每生成1mol硫酸铵放热273.8kJQ5=472.7×1000/132×273.8=9.801×105kJ/h<f>硫酸稀释放热Q6硫酸的稀释热为749kJ/kg H2SO4∴Q6=358.515×749=2.685×105kJ/h<g>塔釜排放的废液带出热量Q7根据塔釜排放的废液中H2O与<NH4>2SO4的摩尔比,查氮肥设计手册得此组分的硫酸铵水溶液比热容为3.347kJ/〔kg·K〕∴Q7=1529.1×3.347×〔81-0〕=4.145×105kJ/h<h>新鲜吸收剂带入热Q830℃、93%H2SO4的比热容为1.603kJ/〔kg·K〕∴Q8=385.5×1.603×〔30-0〕=18539kJ/h<i>求循环冷却器热负荷Q9因操作温度不高,忽略热损失.把数据代入平衡方程:5.269×106+2.294×106+719.9+9.801×105+2.685×105+18539=1.892×106+4.145×105+Q9解得Q9=6.524×106kJ/h<j>循环冷却器的冷却水用量W设循环冷却器循环水上水温度32℃,排水温度36℃.W=6.524×106/[4.184<36-32>]=3.898×105kg/h=389.8t/he.求循环液量m0℃循环液的比热容为3.368kJ/〔kg·K〕,循环液与新鲜吸收液混合后的喷淋液比热容为3.364kJ/〔kg·K〕.设循环液流量为m kg/h,循环冷却器出口循环液温度t℃.对新鲜吸收剂与循环液汇合处列热平衡方程得:m×3.368t+18539=<m+395.5>×3.364×70<1>对循环冷却器列热平衡方程得:m×3.347×81-m×3.368t=Q9=6.524×106〔2〕解析〔1〕和〔2〕得m=183051kg/ht=70.04℃3.1.6换热器物料衡算和热量衡算AN溶液去精制AN溶液来自水吸收塔气体来自氨中和塔气液混合物去水吸收塔76°C40°C(1)计算依据进口气体76℃,组成和流量与氨中和塔出口气体相同;出口气体温度40℃,操作压力115.5kPa.<2>物料衡算出口气体温度40℃,40℃饱和蒸汽压力为: P o H 2O=55.32mmHg=7.375kPa 设出口气体中含有x kmol/h 的蒸汽,根据分压定律有:375.75.115)5.21818.733(=⨯+-xx解得 x=35.10kmol/h=631.8kg/h∴ 蒸汽的冷凝量为 3932.685-631.8=3300.885kg/h(3)热量衡算a.换热器入口气体带入热Q1=1.892×106kJ/hb.蒸汽冷凝放热Q2 Q2=3300.85×2401.1=7.925×106kJ/hc.冷凝液带出热Q3 Q3=3300.85×4.184<40﹣0>=5.524×105kJ/hd.出口气体带出热Q4出口气体各组分在0~40℃的平均比热容如下:出口气体各组分在0~40℃的平均比热容Q4=<6.59×61.92+8.42×72.38+26.40×29.46+412.9×29.29+35.10×36.75+28.63×63.35+5.01×52.09+9.31×62.76+0.33×65.61+17.18×38.66><40-0>=7.410×105e.热衡算求换热器的热负荷热平衡方程:Q1+Q2=Q3+Q4+Q5带入数据得:1.892×106+7.925×106=5.524×105+7.410×105+Q5解得Q5=8.534×106kJ/h3.1.7水吸收塔物料衡算和热量衡算<1>计算依据a.入塔气流量和组成与换热器出口气相同b.入塔气温度40℃,压力112kPa.出塔气温度10℃,压力101kPac.入塔吸收液温度5℃d.出塔AN溶液中含AN1.8%〔wt〕〔2〕物料衡算a.进塔物流流量和组成与换热器出口相同b.出塔气量和组成设入塔气中的AN、HCN、ACL、CAN等组分全部被水吸收,C3H6,C3H8,O2,N2,CO2,等组分不溶于水,因此,出塔干气体有:C3H6 6.59Kmol/h<276.7KJ/h>,C3H88.42Kmol/h<370.5KJ/h>,O226.40Kmol/h<844.8KJ/h>,N2412.9Kmol/h<11561.4KJ/h>,CO217.18Kmol/h<755.9KJ/h>.出塔气中含有蒸汽的量按分压定律求得,计算如下:10℃水的饱和蒸汽压p○H2O=1228Pa,总压为101325Pa,出塔气中干气总量=6.59+8.42+26.40+412.9+17.18=471.49Kmol/h则出塔气中含有水蒸气的量:1228/<101325-1228>×471.49=5.784kmol/h=104.12kg/h出塔气总量为:276.7+370.5+844.8+11561.4+755.9+104.12=13193.42kg/hc.塔顶加入的吸收水量〔a〕出塔AN溶液总量1517.86/0.018=84325.6kg/h〔b〕塔顶加入的吸收水量作水吸收塔的总质量衡算得:入塔吸收液量=塔底AN溶液量+出塔气体总量-入塔气量-凝水量=84325.6+13913.42-16555.2-3300.885=78383kg/hd.塔底AN溶液的组成和量AN溶液中的水=塔顶加入的水+进塔气液混合物中带入的水-出塔气中带出的水=78383+631.8+3300.885-104.12=82211.56kg/he.水吸收塔物料平衡如下:f.检验前面关于AN、HCN、ACN、ACL全部溶于水的假设的正确性因为系统压力<1MPa,气相可视为理想气体,AN、HCN、ACN、ACL的量相对于水很小,故溶液为稀溶液,系统服从亨利定律和分压定律.压力和含量的关系为:P*1=E1X1或P1=E1X1塔底排出液的温度为15℃,该温度下AN、HCN、ACN、ACL的亨利系数E值为:ACN E=4atm=405.3kPaHCN E=18atm=1824kPaACL E=3333mmHg=444.4kPaAN E=8atm=810kPa(a)AN塔底P AN=0.0514×112=5.75681kPax*AN=P AN/E AN=5.7568/810=0.00711以上计算可以看出,X AN=0.006209<X*AN,可见溶液未达饱和.<b>丙烯醛ACLP ACL=0.00059×112=0.06608kPaX*ACL=P ACL/E ACL=0.066608/444.4=0.0001487以上计算可以看出,X ACL=0.0000716<X*ACL,可见溶液未达饱和.<c>乙腈ACNP ACN=0.0089×112=1.00576kPaX*ACN=P ACN/E ACN=1.00576/405.3=0.002481以上计算可以看出,X ACN=0.001084<X*ACN,可见溶液未达饱和.<d>HCNP HCN=0.0167×112=1.8704kPaX*HCN=P HCN/E HCN=1.8704/1824=0.0010254以上计算可以看出,X HCN=0.00201>X*HCN,在吸收塔的下部,对HCN的吸收推动力为负值,但若吸收塔足够高,仍可使塔顶出口气中HCN含量达到要求.(3)热量衡算a.入塔气带入热Q1气体各组分在0~40℃的平均摩尔热容为Q1=〔6.59×61.92+8.42×72.38+26.4×29.46+412.9×29.29++35.10×36.75+28.63×63.65+5.00×52.10+0.33×65.01+9.29×37.62+17.18×38.66〕〔40-0〕=7.315×105KJ/hb.入塔凝水带入热Q2Q2=3300.885×4.184〔40-0〕=5.524×105KJ/hc.出塔气带出热Q3Q3=<6.59×61.29+8.42×72.38+26.4×29.46+412.9×29.29+5.784×36.75+7.18×38.66><10-0>=1.438×105KJ/hd.吸收水带入热Q4Q4=78383×4.184<5-0>=1.640×106KJ/he.出塔AN溶液带出热Q5AN溶液中各组分的液体摩尔热容如下:Q5=<4567.3×75.3+28.63×121.1+5×107.3+9.29×71.55+0.33×123.8>t=348626.8tf.水冷凝放热Q6水冷凝量=631.8-104.12=527.68kg/h水的冷凝热为2256kJ/kg∴Q6=527.68×2256=1.19×106KJ/ha.AN、HCN、ACN、ACL等气体的溶解放热Q7AN、HCN、ACN、ACL的冷凝热数据如下:Q7=1517.8×610.9+205.09×765.7+18.48×493.7+250.96×937.2=1.329×106kJ/hb.热衡算求出塔液温度tQ1+Q2+Q4+Q6+Q7=Q3+Q57.315×105+5.524×105+1.640×106+1.19×106+1.329×106=1.438×105+348626.8t3.1.8空气水饱和塔釜液槽<1>计算依据空气饱和塔液体进、出口流量和出口液体的温度由空气饱和塔物料和热衡算确定;去水吸收塔的液体流量由水吸收塔物料衡算确定;排污量按乙腈解吸塔来的塔釜液量的15%考虑;乙腈解吸塔塔釜液量和去萃取解吸塔的液体量由精制系统的物料衡算确定.<2>物料衡算进料:a.乙腈解析塔釜液入槽量=113300-47507=65793kg/hb.空气饱和塔塔低液入槽量=45255-17000=28255kg/hc.入槽软水量x kg/h出料:a.去水吸收塔液体量78496kg/hb.去萃取解析塔液体量30000kg/h做液体釜的总质量平衡得65793+28255+x=78496+30000c.解得x=14448kg/h(3)热量衡算a.入槽乙腈解析塔釜液带入热Q1:Q1=65793×4.184×〔105-0〕=2.89×107kJ/hb.入槽软水带入热:Q2Q2=14448×4.184×〔30-0〕=1.184×106kJ/hc.空气饱和塔底液带入热Q3Q3=28255×4.184×〔79-0〕=9.339×106kJ/hd.去吸收塔液体带出热Q4Q4=78496×4.184〔t-0〕=328427t kJ/he.去萃取解析塔带出热Q5Q5=30000×4.184×〔t-0〕=125520t kJ/hf.热衡算求槽出口液体温度t热损失按5%算,热平衡方程为:0.95×〔Q1+Q2+Q3〕=Q4+Q50.95×〔2.89×107+1.814×106+9.339×106〕=〔328427+125520〕t解得t=88.23℃3.1.9丙烯蒸发器热量衡算(1)计算依据蒸发压力0.405Mpa;加热剂用0℃的冷盐水,出口温度-2℃;丙烯蒸发量2004.2kg/h(2)有关资料a.0.405Mpa下丙烯的沸点为-13℃,汽化热410KJ/kgb.0.405Mpa下丙烷的沸点为-5℃,汽化热376.6KJ/kg(3)热衡算秋丙烯蒸发器的热负荷和冷冻盐水用量a.丙烯蒸发吸收的热Q1=2004.2×410=8.217×105kJ/hb.丙烷蒸发吸收的热量Q2=370.5×376.6=1.40×105kJ/hc.丙烯蒸发器的热负荷冷损失按10%考虑Q=1.1×〔8.27×105+1.40×105〕=1.057×105kJ/hd.冷冻盐水用量W平均温度〔-1℃〕下,冷冻盐水比热容为3.47kJ/<kg·K>W=1.057×105/<3.47×〔0-〔-2〕〕>=152305kg/h3.1.10丙烯过热器热量衡算〔1〕计算依据丙烯进口温度-13℃,出口温度65℃,用0.405Mpa蒸汽为加热剂.〔2〕热衡算求丙烯过热器热负荷和加热蒸汽量丙烯气的比热容为1.464KJ/<kg.K>,丙烷气比热容1.715KJ/<kg.K>,热损失按10%考虑,需要加热蒸汽提供的热量为:Q=1.1×〔2004.2×1.464+370.5×1.715〕×[65 -〔-13〕]=2.78×105kJ/h加热蒸汽量为:W=2.78×105/2138=130.2kg/h上式中2138KJ/kg是0.405Mpa蒸汽的冷凝热.3.1.11氨蒸发器热量衡算〔1〕计算依据a.蒸发压力0.405Mpa.b.加热剂用0.405Mpa饱和蒸汽,冷凝热为2138KJ/h〔2〕有关资料0.405Mpa下氨的蒸发温度为-7℃,汽化热为1276KJ/kg〔3〕热衡算求氨蒸发器的热负荷和加热蒸汽用量冷损失按10%考虑,氨蒸发器的热负荷Q:Q=851.87×1276×1.1=1.1957×106kJ/h加热蒸汽量为:W=1.1957×106/2138=559.25kg/h3.1.12气氨过热器〔1〕计算依据a.气氨进口温度-7℃,出口温度65℃b.用0.405Mpa蒸汽为加热剂.c.气氨流量851.87kg/h(2)热衡算求其气氨过热器的热负荷和加热蒸汽用量氨气的比热容为2.218KJ/<kg.K>,冷损失按10%算.气氨过热器的热负荷为:Q=851.87×2.218×[65-〔-7〕]×1.1=1.496×105kJ/h加热蒸汽用量为:W=1.496×105/2138=70kg/h3.1.13混合器(1)计算依据气氨进口温度65℃,流量851.87kg/h丙烯气进口温度65℃,流量2004.2kg/h,丙烷气进口温度65℃,流量370.5kg/h 出口混合气温度110℃.湿空气来自空气加热器.(2)热衡算求进口湿空气的温度t,以0℃为热衡算基准.C3H6、C3H8、NH3在0~65℃的平均比热容的值如下:a.气态丙烯、丙烷带入热Q1Q1=〔2004.2×1.569+370.5×1.82〕×〔65-0〕=2.482×105kJ/hb.气态氨带入热Q2Q2=851.87×2.197×〔65-0〕=1.217×105kJ/hc.湿空气带入热Q3N2、O2和蒸汽在0~137℃的平均比热容分别为1.046kJ/<kg·k>、1.841kJ/<kg·k>和1.925kJ/<kg·k>.Q3=〔11561.4×1.046+3512.32×1.841+2576.88×1.925〕×〔t-0〕=23520t kJ/hd.混合器出口气体带出热Q4=〔2004.2×1.569+370.5×1.82+851.87×2.197+11561.4×1.046+3512.32×1.841+2576.88×1.925〕×〔110-0〕=3.213×106kJ/he.热衡算求进口湿空气的温度t热损失按10%考虑.0.9×〔Q1+Q2+Q3〕=Q4代入数据:0.9×〔2.482×105+1.217×105+23520t〕=3.213×106解得t=136℃3.1.14空气加热器的热量衡算〔1〕计算依据a.入口空气温度90℃,出口空气温度136℃.b.空气的流量和组成如下:C.热衡算求空气加热器的热负荷和加热蒸汽量N2,O2和蒸汽90~136℃的平均比热容分别为:1.046KJ/<kg.K>1.84KJ/<kg.K>,1.925KJ/<kg.K>.热损失按10%考虑,空气加热器的热负荷为:Q=〔11561.4×1.046+3512.32×1.841+2576.88×1.925〕×〔136-90〕×1.1=1.190×106kJ/h用0.608Mpa蒸汽为加热剂,其饱和温度为164.2℃,冷凝热为2066KJ/kg,加热。

丙烯腈[抑制了的] 危险、有害识别表

![丙烯腈[抑制了的] 危险、有害识别表](https://img.taocdn.com/s3/m/a91350e15901020206409c96.png)

外观与性状:无色液体,有刺激性气味

溶解性:微溶于水,易溶于多数有机溶剂

熔点/℃:-83.6

临界温度/℃:246

相对密度(水=1):0.81

沸点/℃:77.3

临界压力/MPa:3.54

相对密度(空气=1):1.83

最小引燃能量/mJ:

饱和蒸汽压/kPa:11.07(20℃)

燃烧热/(kJ·mol-1):1761.5

燃

烧

爆

炸

危

险

性

燃烧性:易燃

闪点/℃:-1(CC)

聚合危害:聚合

引燃温度/℃:481

爆炸极限/%:3.0~17.0

稳定禁配物:强氧化剂、碱类、酸类

危险特性:易燃,其蒸气与空气可形成爆炸性混合物。遇明火、高热易引起燃烧,并放出有毒气体。与氧化剂、强酸、强碱、胺类、溴反应剧烈。在火场高温下,能发生聚合放热,使容器破裂。

灭火方法:消防人员必须佩戴空气呼吸器、穿全身防火防毒服,在上风向灭火。尽可能将容器从火场移至空旷处。喷水保持火场容器冷却,直至灭火结束。容器突然发出异常声音或出现异常现象,应立即撤离。用水灭火无效。灭火剂:泡沫、二氧化碳、干粉、砂土。

毒

性

侵入途径:吸入、食入、经皮吸收毒性:中等毒

急性毒性:LD5078mg/kg(大鼠经口)LC50333ppm(大鼠吸入,4h)

储

运

通常商品加有稳定剂。储存于阴凉、通风良好的专用库房内,实行“双人收发、双人保管”制度。远离火种、热源。库温不宜超过37℃。包装要求密封,不可与空气接触。切忌混储。不宜大量储存或久存。采用防爆型照明、通风设施。禁止使用易产生火花的机械设备和工具。

丙烯腈[抑制了的]危险、有害识别表

急

救

丙烯腈理化特性说明书

不稳定

聚合危险

不能出现

禁忌物

强氧化剂、碱类、酸类。

灭火方法

抗溶性泡沫、二氧化碳、干粉、砂土。用水灭火无效,但须用水保持火场容器冷却。

储存注意事项

通常商品加有稳定剂。储存于阴凉、通风的库房。远离火种、热源。库温不宜超过26℃。包装要求密封,不可与空气接触。应与氧化剂、酸类、碱类、食用化学品分开存放,切忌混储。不宜大量储存或久存。采用防爆型照明、通风设施。禁止使用易产生火花的机械设备和工具。储区应备有泄漏应急处理设备和合适的收容材料。应严格执行极毒物品“五双”管理制度。

泄漏处置

迅速撤离泄漏污染区人员至安全区,并进行隔离,严格限制出入。切断火源。建议应急处理人员戴自给正压式呼吸器,穿防毒服。尽可能切断泄漏源。防止流入下水道、排洪沟等限制性空间。小量泄漏:用活性炭或其它惰性材料吸收。也可以用大量水冲洗,洗水稀释后放入废水系统。大量泄漏:构筑围堤或挖坑收容。用泡沫覆盖,降低蒸气灾害。

丙烯腈理化特性说明书

标识

英文名:acrylonitrile

分子式:C3H3N

CAS号:107-13-1

UN编号:1093

危险货物编号:32162

RTECS号:AT5250000

IMDG规则编码:3053

理化性质

外观与性状

辛辣气味的无色液体。

沸点(℃)

相对密度(空气=1)

相对密度(水=1)

溶解性

微溶于水,易溶于多数有机溶剂。

毒性及健康危害

接触限值

中国MAC:2 mg/m3

美国TLVTN:

OSHA 2ppm,m3

前苏联MAC:mg/m3

美国TLVWN:

未制定标准

侵入途径

吸入、食入、经皮吸收

国际化学品安全卡丙烯腈

氧化碳。

体)。

触。

蒸 气 / 空 气 混 合 物 有 爆 炸 密闭系统、通风、防爆型电

着火时,喷雾状水保持料桶等冷

性。与强碱和强酸接触时, 气设备和照明。使用无火花

却。

有着火和爆炸危险。

手工具。

避免一切接触!

头晕,头痛,恶心,气促,呕 密闭系统和通风。

吐,虚弱,惊厥,胸闷。

ቤተ መጻሕፍቲ ባይዱ

新鲜空气,休息,给予医疗护理。 见注解。

应急响应 储存

重要数据

物理性质 环境数据

注解

运输应急卡:TEC(R)-30S1093 美国消防协会法规:H4(健康危险性);F3(火灾危险性);R2(反应危险性)

耐火设备(条件)。与强氧化剂、强碱、食品和饲料分开存放。阴凉场所。保存在暗处。沿 地面通风。稳定后储存。 物理状态、外观:无色或灰白色液体,有刺鼻气味。 物理危险性:蒸气比空气重,可能沿地面流动,可能造成远处着火。 化学危险性:加热或在光和碱的作用下,该物质发生聚合,有着火和爆炸危险。加热时该 物质分解生成含氰化氢、氮氧化物有毒烟雾。与强酸和强氧化剂激烈反应。浸蚀塑料和橡 胶。 职业接触限值:阈限值:2ppm(时间加权平均值)(经皮);A3(确认动物致癌物,但未知 与人类相关性)(美国政府工业卫生学家会议,2004 年)。最高容许浓度:皮肤吸收;皮肤 致敏;致癌物类别:2(德国,2004 年)。 接触途径:该物质可通过吸入其蒸气,经皮肤和食入吸收到体内。 吸入危险性:20℃时,该物质蒸发相当快地达到空气中有害污染浓度。 短期接触的影响:该物质和蒸气刺激眼睛、皮肤和呼吸道。该物质可能对中枢神经系统有 影响。远高于职业接触限值接触,可能导致死亡。影响可能推迟显现。见注解。需进行医 学观察。 长期或反复接触的影响:反复或长期接触可能引起皮肤过敏。该物质可能对中枢神经系统 和肝脏有影响。该物质可能是人类致癌物。 沸点:77℃ 熔点:-84℃ 相对密度(水=1):0.8 水中溶解度:25℃时 7g/100mL 蒸气压:20℃时 11.0kPa 蒸气相对密度(空气=1):1.8 蒸气/空气混合物的相对密度(20℃,空气=1):1.05 闪点:-1℃(闭杯) 自燃温度:481℃ 爆炸极限:空气中 3.0%~17.0%(体积) 辛醇/水分配系数的对数值:0.25 该物质对水生生物是有害的。

丙烯腈(Acrylonitrile)

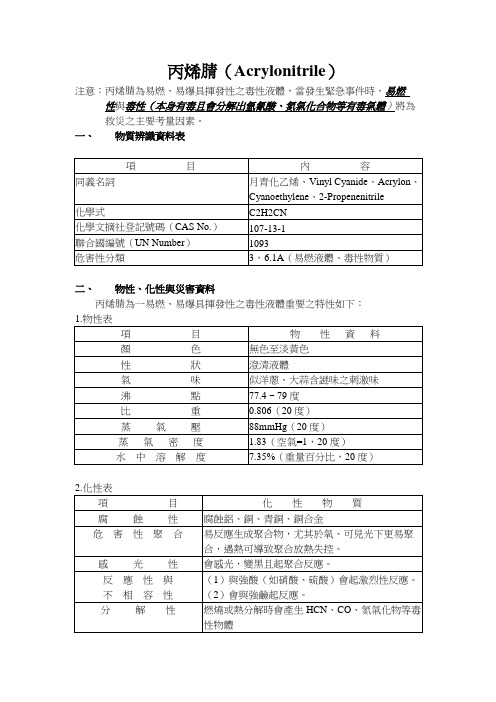

丙烯腈(Acrylonitrile)注意:丙烯腈為易燃、易爆具揮發性之毒性液體,當發生緊急事件時,易燃性與毒性(本身有毒且會分解出氫氰酸、氮氣化合物等有毒氣體)將為救災之主要考量因素。

一、物質辨識資料表二、物性、化性與災害資料丙烯腈為一易燃、易爆具揮發性之毒性液體重要之特性如下:三、防災設備丙烯月青之救災須針對人員防護、火災爆炸預防及洩漏控制等方面選用適當防災器材設備:附註:依據毒性化學物質管理法施行細則第18條及第20條之規定,丙烯月青之運作場所需裝設偵測及警報設備。

四、中毒症狀丙烯月青可經由呼吸道、皮膚或誤食而使人體中毒,早期中毒徵候為眼睛腫痛、頭暈、頭痛甚至嘔吐,引起神經系統、消化系統及皮膚粘膜等之危害,再高濃度時產生意識不明及呼吸停止造成死亡。

4.眼睛接觸之症狀眼睛接觸丙烯月青會引起流淚,而其蒸氣及液體可能造成嚴重的刺激及損害。

五、急救方式丙烯月青中毒之搶救者須按前述救災設備中之個人防護設備完整穿戴,方可進入災區救人。

而丙烯月青中毒之急救最重要是將患者迅速搬離現場至通風處,檢查患者之中毒症狀,判斷出中毒路徑給予適當之救護。

丙烯月青之解毒劑為亞硝酸戊酯(吸)、亞硝酸鈉(針劑)、硫代硫酸鈉。

3.皮膚接觸性傷害之急救七、救災方式及災後處理3.災後之處理(1)需對洩漏區進行通風換氣,且其清理工作需由受過遜之人員負責(2)以細沙吸收洩漏液後,小心得將污沙移入密閉桶中,產生之廢棄物一相關法規處理(3)大量洩漏時以合適幫浦回收處理(需防騎易燃性)(4)事後可以使用5%碳酸鈉(Sodium carbonate)與5%磷酸鈉(Sodium phosphate tribasic)水溶液和水當作人員或污燃處之除污,產生之廢水應導入廢水處理場。

丙烯腈比热容和密度

丙烯腈比热容和密度

唉呀,我今天要给大家介绍的可是一件非常“热”情的事情,就是丙烯腈的比热容和密度啊!你们知道吗,丙烯腈可是一种挺常见的有机化合物,常用于合成聚丙烯的原料,简直就是化学界的“小能手”!你们有没有想过,这么个小家伙的比热容和密度是多少呢?嘻嘻,接下来就让我来给你们揭晓答案吧!

首先来说说丙烯腈的比热容吧!比热容,简单来说就是单位质量的物质在单位温度变化下吸收或释放的热量,够绕口是不是?丙烯腈的比热容大约在1870焦耳/(千克·开)左右,简单来说就是它需要吸收1870焦耳的热量才能使每千克的质量升高1摄氏度。

这个比热容可不是盖的,让人想起了那句俗语,“实力不浮夸,比热容更能抓”。

我们再来看看丙烯腈的密度吧!密度,就是单位体积内所含物质的质量,简单来说就是“嘿,兄弟,你有多重”。

丙烯腈的密度大约在0.81克/立方厘米左右,意味着每立

方厘米的丙烯腈里就有0.81克的“小伙伴”在“追风筝”的游戏。

这个密度,可比得上那句“一寸光阴一寸金,密度大到把人都铸成钢”!

不得不说,丙烯腈的比热容和密度可是蛮有看头的,虽然看似平平无奇,但仔细研究起来还是有不少玩味的地方。

就像那句话说的,“世界那么大,我想看看丙烯腈的比

热容和密度”。

对于我们普通人来说,这些东西可能没有什么直接的应用价值,但了解

了它们,也算是丰富了我们的生活阅历嘛!

丙烯腈这个小家伙虽然不起眼,但它的比热容和密度可谓是相当不俗哦!就像这篇文章一样,虽然看似平淡无奇,但掂量起来,还是挺有意思的。

希望通过这种轻松幽默的方式,我给大家带来了一些化学知识的趣味,嘻嘻,希望你们看完也有所收获哦!要是觉得这篇文章也算得上“比热容和密度”满分的话,不妨给我点个赞哦!谢谢大家!。

丙烯腈性质

一、湿法成型聚丙烯腈纤维的后加工

(一)工艺流程:

凝固成型的纤维→导丝装置→低倍拉伸(预 热浴温度50~ 60 ℃,浴中溶剂含量 2.5~3%,拉伸倍数1.5~2.5倍)→第二次 拉伸(95~100 ℃热水或蒸汽,拉伸倍数 4~6倍)→水洗(丝条与水逆向而行,洗 后丝束含水150~200%,溶剂含量小于1%) →干燥致密化(100~160℃不同温区)。

(二)水相沉淀聚合

聚合工艺条件 • • • • • • • 单体:同上 引发剂:硫酸亚铁铵-过硫酸钾 活化剂:亚硫酸氢钠 溶剂:水 聚合温度:30~50℃ 反应时间:1~2hr 转化率:70~80%

三 聚丙烯腈的结构和性质

• 白色粉末状,表观密度为200~250g/L,密度 1.14~1.15g/cm3。220~230 ℃时软化并分解。 • 聚丙烯腈低序区的Tg为80~100 ℃,非晶相 中序区的Tg为140~150 ℃。三元共聚聚丙烯 腈的Tg为75~100 ℃。由于水的增塑作用次 级溶胀PAN的Tg进一步下降到65~ 80 ℃;初 级溶胀PAN的Tg则在40~ 60 ℃范围内。 • 热性质:成纤用用PAN的颜色在加热到 170~180 ℃时无变化。 250~300 ℃就发生热 分解。

第四节 聚丙烯腈纤维的干法纺丝及其它纺丝方法

一、干法纺丝的工艺流程

• 短纤流程:纺丝原液经计量泵→原液加热器( 130~ 140℃)

→喷丝板→纺丝甬道( 400 ℃ N2 与原液细流并流下行)→冷 水喷淋降温→导辊集束→皮带夹送器→摆丝装置→盛丝桶。

• 长丝流程:纺丝原液经计量泵→原液加热器→喷丝板→纺

三、干法成型工艺控制

干纺分子量通常为:3~4万(湿纺为5~6万) 原液浓度:干纺原液黏度600~800s(落球法)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第七章 丙烯腈生产技术第一节 概 述 一、丙烯腈的性质、产品规格及用途 丙烯腈英文简写为AN 。

在室温和常压下为无色液体,易燃,易爆,有刺激性臭味,剧毒,与水部分互溶,能与大多数有机溶剂互溶。

工作场所丙烯腈最高允许浓度为20 ppm 。

丙烯腈分子具有双键和氰基,性质活泼。

二、生产方法简介生产丙烯腈有多种方法。

环氧乙烷法制AN ,这种方法生产技术容易掌握,生产的丙烯腈纯度较高,但原料不易得,价格昂贵,在乙炔氢氰酸法工业化后逐渐被淘汰;乙炔法是利用乙炔与氢氰酸合成丙烯腈,这种方法工艺简单,成本比环氧乙烷法低,但丙烯腈与副产物分离较困难,在石油资源短缺的国家仍沿用这种方法,规模一般较小。

到20世纪60年代,随着石油工业的发展,流化床丙烯氨氧化法成为世界各国生产AN 的主要方法。

丙烯氨氧化法原料便宜易得,工艺流程简单,对丙烯纯度要求不高,炼油厂含丙烯50%以上的尾气即可使用,生产成本大约是环氧乙烷法的40%~50%,是乙炔法的50%~55%左右,产物分离相对容易,产品纯度高,是目前最先进最经济的合成路线。

本章主要介绍丙烯氨氧化法合成丙烯腈的生产技术。

第二节 丙烯腈生产的工艺原理一、丙烯氨氧化法合成丙烯腈的反应原理丙烯氨氧化法生产丙烯腈,过程中变化较为复杂,可用下述反应方程式描述: 主反应:2332223CH CH CH NH O CH CH CN +3H O 512.1kJ/mol 2m r H θ--=++=∆=-−→知识目标● 了解丙烯腈产品规格、性质、用途和工业生产方法;● 了解丙烯腈生产中主要设备的结构、控制方法及三废治理、安全卫生防护; ● 理解丙烯腈生产过程的原理及工艺参数条件分析方法; ● 掌握丙烯腈生产工艺过程分析及工艺流程图的阅读分析。

能力目标● 能进行丙烯腈生产工艺条件的分析、判断和选择; ● 能读懂丙烯腈生产设备布置图和主要设备装配图;副反应:23322CH CH 3NH 3O 3CH N +6H O 942kJ/mol CH m r H θ++≡∆=-=−→ 生成氢氰酸的量约占丙烯腈质量的六分之一。

2332222CH CHCH 3NH 3O 3CH CN +3H O 362.8kJ/mol m r H θ=++∆=-−→生成乙腈的量约占丙烯腈质量的七之一。

23222CH CHCH O CH CH CHO +H O 352.8kJ/mol m r H θ=+=∆=-−→生成丙烯醛的量约占丙烯腈质量的百分之一。

232229CH CHCH O 3CO +3H O 1920.9kJ/mol 2m r H θ=+∆=-−→生成二氧化碳的量约占丙烯腈质量的一半,是副产物中产量最大的一种。

除以上副反应外,还有生成乙醛、丙酮、丙烯酸、丙腈的副反应,但产量很小,可忽略不计。

以上主反应和主要副反应都是放热反应,所以要特别注意反应器的温度控制。

二、反应机理及动力学分析 (一) 反应机理1.烯丙基的形成 在反应过程中,丙烯分子中的-C 上的C —H 键首先进行反应,形成烯丙基。

在Mo-Bi-O 系催化剂上烯丙基的形成过程,存在不同看法,较成熟的一种看法认为,丙烯首先吸附在Mo 6+附近的氧空位上,然后-C 上的C —H 键发生解离分裂出H +,释放出一个电子形成烯丙基。

3CH CH2CH +-H-e2[CH CH2CH ]烯丙基继续脱氢,与晶格氧结合而生成氧化产物丙烯醛。

2.丙烯腈的生成 系统中的NH 3吸附在Bi 3+离子上脱去两个H +,并释放出两个电子而形成NH 残余基团。

烯丙基与NH 结合并脱去两个质子和释放出两个电子而形成丙烯腈。

3NH +-2H-2e[NH]2[CH CH 2CH ]+[NH]+-2H-2e2CH CH CN 2CH CH2CH +-H晶格氧2CH CHCHOH +与晶格氧结合成OH -后生成H 2O 。

吸附在催化剂表面的氧获得电子后,转化为晶格氧,并使低价钼离子氧化为Mo 6+,形成氧化还原循环。

(二) 动力学分析根据上述反应机理,丙烯氨氧化的动力学图式可简单表示如下:其中,k 1、k 2、k 3分别为3个反应的速度常数。

曾在PBi 9Mo 12O 52(50%)-SiO 2(50%)的催化剂上对丙烯氨氧化合成丙烯腈的动力学进行了研究,从实验数据推算得到在430℃时,k 1:k 3 =1:40,这说明丙烯腈主要是由丙烯直接氨氧化得到的,丙烯醛是平行副反应产物。

对丙烯氨氧化反应的动力学研究结果是:当氧和氨的浓度不低于一定浓度时,对丙烯是一级反应,对氨和氧都是零级。

反应控制步骤为丙烯脱氢形成烯丙基的过程。

第三节 反应工艺及设备一、工艺条件的影响及控制(一) 反应对原料的基本要求1.催化剂 丙烯氨氧化的催化剂一般用钼铋类催化剂。

随着工艺的发展先后形成了几代催化剂,第一代催化剂的AN 收率可达75%~78%;第二代催化剂的AN 收率可达81%,丙烯的转化率为98%;现在第三代催化剂,AN 收率还可提高。

2. 氨 合成氨生产的合格品,规格为:NH 3 >99.5 %;水 <0.2 %;油<5×10-5。

3. 丙烯 原料丙烯是从烃类裂解气或催化裂解气分离得到的,也可以使用聚丙烯合成中液相和气相回收的丙烯。

原料丙烯中可能含有乙烯、乙烷、丙烷及C 4,也可能有硫化物存在。

丙烷等烷烃对反应没有影响,但会稀释反应物浓度。

乙烯分子中无-H ,不如丙烯活泼,所以少量乙烯的存在,对反应不会产生影响。

丁烯及高级烯烃存在会给反应带来不利影响,它们比丙烯更易氧化,会降低氧的浓度,从而降低催化剂的活性。

正丁烯氧化得到甲基乙烯酮(沸点80℃)以及异丁烯氧化得到的甲基丙烯腈(沸点90℃),沸点与丙烯腈接近,会给丙烯腈的分离精制造成困难,所以应严格控制。

硫化物会使催化剂活性下降,应去除。

对H 2、O 2、H 2O 、CO 、CO 2的含量没有要求。

具体指标如表7-1:表7-1 反应过程对原料丙烯的基本要求丙烯 乙烯 丁烯及丁二烯丙炔 丙二烯 硫 燃烧法测得硫≥95%<0.1%<0.1%<1×10-5<5×10-5<1×10-5<5(二) 原料配比k 1 (1)CH =CH —CHOCH 2=CH —CN CO 2 + H 2Ok 2 (2)k 3(3)主要%%合理的原料配比是保证丙烯腈合成反应稳定、减少副产物、降低消耗定额以及操作安全的重要因素。

因此严格控制合理的原料配比是十分重要的。

1. 丙烯与氨的配比丙烯即可氨氧化生成丙烯腈,也可氧化成丙烯醛,都是烯丙基反应。

丙烯与氨的配比对这两种产物的生成比有密切的关系。

氨的用量越大,生成的丙烯腈所占比例越大,根据反应方程式,氨与丙烯的理论配比应为1:1,若小于此值,则副产物丙烯醛生成量加大。

丙烯醛易聚合堵塞管道,并影响产品质量。

相反,如果比值过高,则需要大量的NH 3参加反应,会增加酸洗处理时H 2SO 4的耗量和中和塔的负担,对催化剂也有害。

因此,生产中氨/丙烯的比值一般在1.15~1.20之间。

如图7-1为丙烯与氨的配比对产品售率的影响。

2.丙烯与空气的配比丙烯氨氧化是以空气为氧化剂,空气用量的大小直接影响氧化结果。

如果空气/丙烯的比值过低,尾气含氧量低,可使催化剂活性降低,造成丙烯转化率和丙烯腈收率降低。

相反,而如果空气用量过大,尾气中剩余含氧量过高,会使稀相有机物燃烧氧化,随空气带入的惰性气体增多,使混合气中丙烯浓度降低,从而使生产能力大为下降。

生产中空气/丙烯的比值一般在9.2~9.7之间。

3.丙烯与水蒸汽的配比从丙烯氨氧化反应方程式来看,并不需要水蒸汽参加。

生产中加入水蒸汽的原因有以下几点:(1)水蒸汽有助于反应产物从催化剂表面解吸出来,从而避免丙烯腈的深度氧化;(2)水蒸汽在该反应中是一种很好的稀释剂。

如果没有水蒸汽参加,反应很激烈,温度会急剧上升,甚至发生燃烧,而且如果不加入水蒸汽,原料混合气中丙烯与空气的比例正好处在爆炸范围内,加入水蒸汽对保证生产安全防爆有利。

(3)水蒸汽的热容较大,可以带走大量的反应热,便于反应温度的控制。

(4)水蒸汽的存在,可以消除催化剂表面的积炭。

水对合成产物收率的影响不太显著,一般情况下,丙烯与水蒸汽的摩尔比为1:3时,效果较好。

原料配比是通过孔板流量计测量,由自控系统调节0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1.0NH 3/C 3H 6(摩尔比)图7.3.1 丙烯与氨配料比对产品收率的影响收率图7-1的,当然,也可用计算机来执行。

(三)反应温度反应温度不仅影响反应速度,也影响反应选择性。

反应温度根据催化剂的性能而定,选在催化剂选择性和活性较高的温度范围之内,再根据几种参数确定。

根据试验研究,丙烯腈开始生成的温度大约为350℃,并且随着温度的升高,丙烯腈收率增加,而副产物氢氰酸、乙腈的收率随温度的升高而降低。

温度对丙烯转化率和丙烯腈收率及副产物氢氰酸、乙腈收率的影响见图7—2和图7—3。

从图中可以看出,在430~520℃范围内,随温度的升高,丙烯转化率增加,即催化剂活性增加,催化剂长期使用活性会下降,可适当提高反应温度;丙烯腈收率在温度约为460℃时已达到比较高的值,而此时副产物氢氰酸和乙腈的收率较低,且随温度升高,丙烯腈收率无明显增加;当温度超过500℃时,丙烯腈收率降低,结焦逐渐增多,有堵塞管道现象出现,此外,由于深度氧化反应的发生,生成大量的CO2,放热量较多,反应温度不好控制,甚至发生燃烧,因此,反应温度超过500℃时,应当采取紧急措施降温。

工业上一般控制反应温度在450~470℃之间。

生产中是通过移走反应放出的热量来维持和控制反应温度,为了使反应温度维持准确,要求通入流化床冷却管的软水的量能“微分"控制。

即在保证总传热量的同时,设计尽可能多的组数,每一组的传热面积较小,通入较少软水量,可以控制关闭或打开若干组水管,来“微量”调节,达到准确控制的目的。

这一切都由自动控制仪表来执行,也可以由计算机来实现。

(四)反应压力从热力学观点来看,丙烯氨氧化生产丙烯腈是体积缩小的反应,提高压力可增大该反应的平衡转化率;同时,反应器压力增加,气体体积缩小,可以增加投料量,提高生产能力。

但在直径为150 mm反应器的试验中发现,当丙烯氨氧化反应在加压下进行时,虽然反应器的生产能力增加了,反应结果却比常压反应时差,如图7—4及图7—5所示。

因此生产中,一般采用常压操作。

在丙烯腈的生产中,根据生产规模的不同,反应器的入口压力在3.92×104~9.8×104Pa。

24681压力,×104Pa图7.3.5 反应压力对副产物生成的影响常压9.8 1.47丙烯醛氢氰酸乙腈图7-5压力,×104Pa图7.3.4 反应压力对丙烯腈收率的影响图7-4常压下反应和加压下反应的一系列情况,可以发现有如下差别: (1) 随着反应压力的提高,丙烯转化率、丙烯腈单程收率和选择性都下降,而副产物氢氰酸,乙腈,丙烯醛的单程收率却在增加。