高压绕管式换热器

绕管式换热器的布置及管道设计方案研究

绕管式换热器的布置及管道设计方案研究摘要:换热器设备在化工装置当中的应用是十分广泛的。

在整个工程当中,换热器的数量以及投入的资金都占据着非常大的比例。

并且在整个工程当中也占有着一个十分重要的地位。

绕管式换热器能够适应非常大的温度区间,并且是一种高效紧凑的换热器,能够承受住热量的冲击,并且这种换热器的自身也带有消除热应力的能力。

因此绕管式换热器具有节能环保的特点,近些年来绕管式换热器应用的越来越广泛。

关键词:绕管式;换热器,管道设计换热器可以在工业生产当中完成物料之间热量的传递。

换热器是一种通用的工艺设备,在许多领域当中都广泛应用,比方说化工,炼油和原子能等等。

换热器在化工以及炼油等工业产业当中的应用是非常重要的。

换热器在化工厂的建设投资比重当中,可以占到总投资的10%到20%。

在石油炼厂当中的占投资比例更是高,可以占到全部工艺设备投资的35%到40%。

绕管式换热器属于间壁式管式换热器。

这是从传热原理上进行区分的。

因为管式换热器具有耐高压的性能,而绕管式换热器也具有同样的性能。

不仅如此,绕管式换热器的结构比较紧凑,传热效率也比较高。

绕管式换热器的传热管是非常长的,可以达到50到60米,甚至有一些更长的可以达到150到160米。

这种换热器特别适合应用在低温下的气体分离装置当中,比方说空气分离装置,稀有气体分离装置等等。

一、绕管式换热器的特点和应用对于一些普通的换热器来说,绕管式换热器是有其独特的优势的,绕管式换热器的构成比较特殊。

传热器是按照螺旋的形式交替缠绕在芯筒和外筒之间的空间内的。

绕管式换热器是不存在流动死区的,并且这种换热器的应用范围比较广。

它能适用的温度区间也比较大。

面对热冲击的能力也是非常强的,可以利用自身的特点来消除热应力,紧凑度也比较高。

绕管式换热器和普通换热器还有一个最大的特点。

就是绕管式换热器可以设置多股管,这样一台换热器就可以满足多股流体的同时换热。

正是由于绕管式换热器的这样的特点,现在绕管式换热器在化工装置当中应用的越来越广泛,并且占有了非常重要的位置。

高压绕管换热器绕管机的设计

参 考 文 献

f】 费 飞 . 于极 值 法 的修 配 法 装 配 尺 寸 链 解 算 公 式 分 析 【】 1 基 J.

现 代 制 造 技 术 与 装 备 ,0 9( )7— . 20 5: 9 【 】 李 小 林 . 配 装 配 法 释 疑及 变 通 求 解 【1河 南 工 程学 院学 2 修 J 报( 自然 科 学 版 )2 0 1: 6— 8 ,0 9( )3 3 . 【] 王 兰 群 . 于 装 配 尺 寸 链 应 用 的研 究 []黄 石 理 工 学 院学 3 基 J 报 ,0 72 () 9—1. 20,33: 2

效 率高 、 位体 积 换热 面积 大 , 实 现 多股 流 换 热 , 单 可 具

有 很 好 的 热 补 偿 能 力 , 合 深 冷 系 统 的 换 热 。 压 绕 管 适 高

换 热 器 是 大 型 化 工 工 艺 过 程 的 重 要 设 备 , 且 是 一 个 而

高 效 节 能 的 设 备 , 要 用 于 净 化 流 程 的 低 温 甲 醇 洗 装 主

也 比较 困 难 。

高 压绕 管换 热器 与 常规 形式 相 比 , 有 以下优 点 : 具 1 降 低 了 温 差 应 力 , 于 降 低 管 子 与 管 板 连 接 区 的 峰 ) 对 值 应力 、 止破 裂 和疲 劳起 到很 大 的作用 ;) 于换热 防 2 由

器 工 作 时 约束 缓解 , 板 与管 子 连 接 区 的局 部 应 力和 管

的零件 后 , 可依 据实 测值 再 次调整 各 组成 环 的公差 , 还 使之 更符 合生 产 实际 。

[ 】 杨友才. 4 修配法解装配尺寸链的新方法 [J 中国科技信 J.

息 ,0 5 1 ) 16—1 7 2 0 (3 : 1 1.

缠绕管式换热器介绍

现场即可完成维修工作。 强

缠绕管式换热器与壳板换热器的比较

缠绕管式换热器作为一种高效换热器,除具备结构紧凑、高效节能、投资经济 性等高效换热器的一般特征外,还兼有其自身的独特优势。此类换热器的应用特 点,及其与板壳式换热器的比较优势如下:

1. 缠绕管式换热器的换热管采用层间反向螺旋缠绕的结构,极大地改变了流体流动状态,实现 强烈的湍流效果,提高了换热效率。因此,缠绕管式换热器可保证与板壳式换热器相近的换热 效率以及壳程侧更小的压降。

7. 缠绕管式换热器在停工期间对设备的检查、维修简单快捷,实施堵管方便,且完成堵管 后可靠性高。相比之下,板壳式换热器的维修就十分困难。

8. 缠绕管式换热器管、壳程均可进行单侧耐压试验,为设备现场查漏带来极大便利,最终 使得在极短时间内的现场紧急处理成为可能。而板壳式换热器几乎无现场维修的可能

缠绕管式换热器在重整芳烃装置的应用

2. 缠绕管式换热器能适应管、壳程两侧物流较大的温度差及压力差,不易泄漏,可靠性更高。

缠绕管式换热器与壳板换热器的比较

3. 缠绕管式换热器因其自身缠绕形式、柔性设置等特点,使得设备承受瞬间冲击的能力更强, 更好适应装置事故工况及非计划停车。

4. 板壳式换热器在开停工过程中有严格的升降温速度要求。而缠绕管式换热器本身对此类升降 温速度并非十分敏感,使得设备在开停工过程中的操作弹性及安全性大大增加。

缠绕管式换热器与壳板换热器的比较

板壳式换热器

缠绕管式换热器

结构型式

波纹板片叠装焊接

螺旋形换热管缠绕

承压性能

严格控制两侧压差,始终保持进料侧压力高于反应产物侧。

管、壳程允许单侧承压

泄漏 清洗 抗垢性能 温度变化适应性

存在内漏

绕管换热器

• 2.3缠绕管换热器都是竖直运行,下管板与管子间 易产生间隙腐蚀,这也是较常见的破坏形式之一.因 此,胀接要做到二点:一是要有合适的胀度,消除间 隙,防止腐蚀;二是防止过胀,导致管板塑性变形,降 低了胀接的可靠度. • 2.4九江绕管胀接的胀度在管子穿穿管前进行了试 验,选择80MPa的胀度(75-90MPa之间)

目录:

• 一、绕管换热器的基本介绍 • 二、绕管各部件加工步骤及注 意事项 • 三、操作与维护

一、绕管换热器的基本介绍:

• 1.绕管式换热器是在与管板相连的中心筒上, 以螺旋状交替缠绕数层小直径换热管形成 管束,再 将管束放入壳体内的一种换热器。 • 管束由多层螺旋缠绕的换热管组构成,每 层换热管以相反的方向缠绕,每层换热管 用垫条隔开,垫条厚度由工艺计算的流体 通道要求确定(九江项目采用2mm厚度)并 采用异型垫条控制换热管的螺旋升角。在 设计盘管时同一层使用相同长度的管子绕 制,在同一管程的流道上管子应均匀布置。

• 优点:结构紧 凑、可同时进行多种介质换热、管 内操作压力高、传 热管的热膨胀可自行补偿、换 热器易实现大型化等 特点,因此,成为大型煤化工 装置低温甲醇洗系统的首选换热设备。 • 缺点:主要为检修、清理困难,所以一般用于较清 洁的工艺介质。

• 2.绕管式换热器按其结构特点分为两类:管

程单股流流道型(称为单股流绕管式换热器),

• 1.20绕制完成以后,对绕管体外部使用厚度 为2mm的不锈钢皮进行包裹,以防伤到管 子,等待与筒体进行套装,由此夹套还起 到导流作用,夹套与设备壳体间应保持一 定距离。如下图片:(E1610为例)

2制造过程的控制

2.1盘管的控制.盘管控制的好坏直接影响到换热器 的换热效率,尤其是对结垢情况影响较大.因此,盘管 时必须使层间距适度,没有窄间隙死角,防止局部区域 布置不均匀,造成流体阻塞,降低流体的流通面积. 2.2焊接的控制.缠绕管的损坏形式最常见的是管口 泄漏,这是设备的关键部位.一般缠绕管换热器为了提 高换热效率,采用管子都比较小和薄,焊接容易产生缺 陷.因此,焊接必须严格控制线能量,焊缝要均匀和饱 满.

绕管式热交换器制造检验与验收

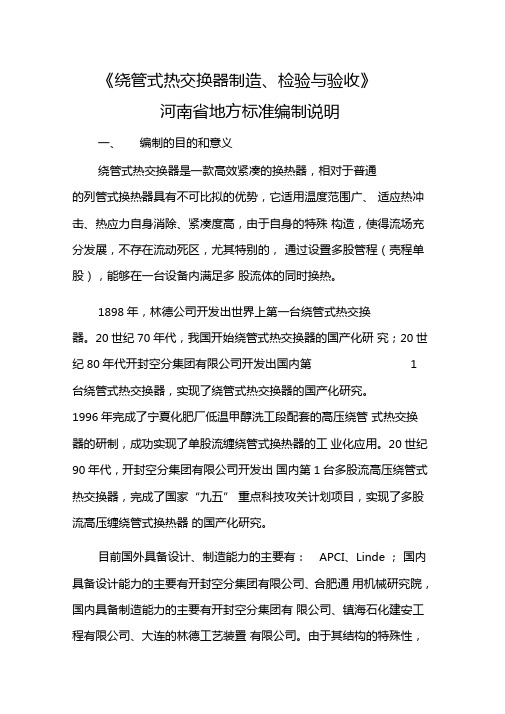

《绕管式热交换器制造、检验与验收》河南省地方标准编制说明一、编制的目的和意义绕管式热交换器是一款高效紧凑的换热器,相对于普通的列管式换热器具有不可比拟的优势,它适用温度范围广、适应热冲击、热应力自身消除、紧凑度高,由于自身的特殊构造,使得流场充分发展,不存在流动死区,尤其特别的,通过设置多股管程(壳程单股),能够在一台设备内满足多股流体的同时换热。

1898年,林德公司开发出世界上第一台绕管式热交换器。

20世纪70年代,我国开始绕管式热交换器的国产化研究;20世纪80年代开封空分集团有限公司开发出国内第 1 台绕管式热交换器,实现了绕管式热交换器的国产化研究。

1996年完成了宁夏化肥厂低温甲醇洗工段配套的高压绕管式热交换器的研制,成功实现了单股流缠绕管式换热器的工业化应用。

20世纪90年代,开封空分集团有限公司开发出国内第1台多股流高压绕管式热交换器,完成了国家“九五” 重点科技攻关计划项目,实现了多股流高压缠绕管式换热器的国产化研究。

目前国外具备设计、制造能力的主要有:APCI、Linde ;国内具备设计能力的主要有开封空分集团有限公司、合肥通用机械研究院,国内具备制造能力的主要有开封空分集团有限公司、镇海石化建安工程有限公司、大连的林德工艺装置有限公司。

由于其结构的特殊性,目前的热交换器标准尚不能完全涵盖。

其设计、制造、检验与验收均依据各自的企业标准。

绕管换热器凭借其优良的综合性能,在化工、炼油、核能、空气分离、低温甲醇洗及液化天然气等工业中获得了广泛应用。

随着强化传热理论和制造技术的发展,更多结构复杂的绕管式热交换器被制造出来,以适应特殊的工艺,满足不同场合的需求。

按照当前的发展趋势,未来绕管式热交换器朝着高温、高压且具有复杂结构的方向发展。

绕管式热交换器的结构形式复杂,造价成本高,并且位于装置的关键部位。

因此一旦这些换热器发生泄漏,整套装置就必须要停车,企业的损失将非常大。

为了确保绕管式热交换器长周期运行, 对绕管式热交换器的制造、检验与验收的质量控制就显得十分必要。

缠绕管式换热器介绍

降低成本

在满足性能要求的前提下,通过优化设计降 低制造成本和维护成本。

提高可靠性

通过优化设计,提高换热器的可靠性和使用 寿命。

计算流体动力学分析

流体动力学分析

利用计算流体动力学(CFD)技术,对流体的流动状态、传热过程和 流动阻力等进行模拟和分析。

缠绕管式换热器介绍

contents

目录

• 缠绕管式换热器概述 • 缠绕管式换热器的结构与材料 • 缠绕管式换热器的性能特点 • 缠绕管式换热器的设计与优化 • 缠绕管式换热器的安装与维护 • 缠绕管式换热器的发展趋势与展望

01

缠绕管式换热器概述

定义与特点

高效换热

由于管子采用螺旋缠绕方式,使 得冷热流体在管内外流动时能够 形成较大的温差,从而提高换热 效率。

优化流道设计

根据CFD分析结果,优化流道设计,改善流体流动状态,提高换热效 率。

性能预测

通过CFD分析,预测换热器的性能,为后续优化提供参考。

实验验证

将CFD分析结果与实验数据进行对比,验证模型的准确性和可靠性。

05

缠绕管式换热器的安装 与维护

安装注意事项

安装前应检查设备是 否完好无损,确保所 有部件符合要求。

定义

缠绕管式换热器是一种通过将管 子螺旋缠绕在芯棒上,再通过外 部固定圈进行固定的换热设备。

紧凑结构

由于管子紧密缠绕,使得换热器 体积较小,便于安装和维护。

耐高压

由于结构紧凑和管子较细,使得 换热器能够承受较高的压力。

适应性强

适用于各种不同的流体和温度条 件,可根据实际需求进行定制。

工作原理

01

冷热流体在管内外流动,通过 管壁进行热量交换。

缠绕管式换热器介绍

冷热流体通过 缠绕管内壁进

行热交换

热量通过管壁 和缠绕的波纹

板传递

冷热流体在管 间流动,实现

热量交换

热量通过管壁 和波纹板传递 给管外的冷却 水或加热介质

高效传热:缠绕管式换 热器采用独特的管内管 外缠绕结构,有效增加 换热面积,提高传热效 率。

耐高温高压:材料选 择优良,能够承受高 温高压的工况,保证 设备长期稳定运行。

解决方案:检查密封件和连接处,及时修复泄漏问题。

解决方案:检查换热器内部是否有堵塞或结垢,及时清理并进行调整。

汇报人:XX

核能发电:用于冷却反应堆,提高发电效率 火电发电:用于冷却锅炉,提高发电效率 风电发电:用于冷却涡轮机,提高发电效率 太阳能发电:用于冷却吸热器,提高发电效率

制药行业:用于 药品生产和加工 过程中的加热、 冷却和蒸发等工 艺流程,提高生 产效率和产品质 量。

化工行业:用于 各种化学反应过 程中的热交换, 如聚合、裂解、 蒸馏等,同时能 够承受各种腐蚀 性介质。

利用效率

海水淡化:用 于大规模海水 淡化工厂的换

热

PART FOUR

传热效率:选择传 热效率高的换热器, 以满足工艺要求。

耐腐蚀性:根据工 艺介质的腐蚀性选 择耐腐蚀的材料。

机械强度:考虑换 热器的机械强度, 以确保其稳定性和 安全性。

经济性:在满足工 艺要求的前提下, 选择价格合理的换 热器。

XX,a click to unlimited possibilities

汇报人:XX

CONTENTS

PART ONE

外部壳体:提供稳定的支撑和 保护,防止外部环境对换热器 的干扰

缠绕管:由多个薄壁金属管 绕成,用于热量交换

缠绕管式换热器介绍ppt

中国石化荆门分公司 中国石油锦西石化公司 中国石化玉门油田分公司 中国石化茂名分公司

单元名称 150万吨/年重整装置 100万吨/年3#连续重整装置 100万吨/年连续重整装置 180万吨/年催化重整装置 80万吨/年连续重整装置 140万吨/年连续重整装置 60万吨/年催化重整装置 80万吨/年重整装置 30万吨/年重整装置 150万吨/年连续重整装置

现场即可完成维修工作。 强

缠绕管式换热器与壳板换热器的比较

缠绕管式换热器作为一种高效换热器,除具备结构紧凑、高效节能、投资经济 性等高效换热器的一般特征外,还兼有其自身的独特优势。此类换热器的应用特 点,及其与板壳式换热器的比较优势如下:

1. 缠绕管式换热器的换热管采用层间反向螺旋缠绕的结构,极大地改变了流体流动状态,实现 强烈的湍流效果,提高了换热效率。因此,缠绕管式换热器可保证与板壳式换热器相近的换热 效率以及壳程侧更小的压降。

清洗反应产物侧,进料侧必须充液保护。

清洗,管程侧可进行管内机械清洗。

一般,板通道间易沉积。垢物积聚还可能引起板片热应力导致 焊缝开裂。

强,具有自清洗能力。

严格控制升降温速率

并无特别限制升降温速度。

可维修性

抗冲击能力

-

可维修性差,现场膨胀节、焊接壁等修复困难。

抗热冲击、工况波动能力弱,对温差、压差、升降温速率等波 动都可能导致损伤。

-

缠绕管式换热器与壳板换热器的比较

板壳式换热器

缠绕管式换热器

结构型式 承压性能

波纹板片叠装焊接 严格控制两侧压差,始终保持进料侧压力高于反应产物侧。

螺旋形换热管缠绕 管、壳程允许单侧承压

泄漏 清洗 抗垢性能 温度变化适应性

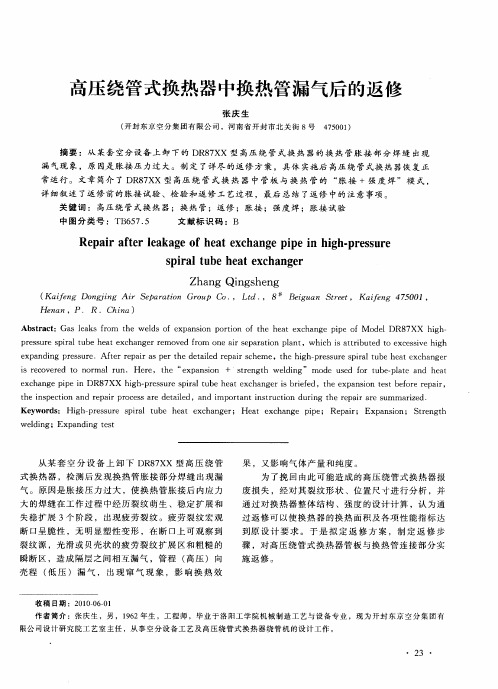

高压绕管式换热器中换热管漏气后的返修

Ab t a t sr c :G a e k r s la s fom h ls o x a so o to h a e c a g i e o o e t e wed f e p n in p r in oft e he t x h n e p p f M d lDR8 7XX gh hi —

e c ng i n DR8 x ha e ppe i 7XX i h p e s r p r lt b e te c n ri if d,t e e pa so e tbeo e r p i, h g — r s u e s ia u e h a x ha ge sbre e h x n i n ts f r e ar t e i s e to nd r parpr c s r e ald,a d i h n p ci n a e i o e s a e d t i e n mpo t n n tuc in d rn h e ar a e s m m a ie ra ti s r to u i g t e r p i r u rz d.

Ke wo d : Hi — r s u e pia t b h a e h n e ; He t x ha ge i e; Re ar Ex a so y rs gh p e s r s r l u e e t xc a g r a e c n p p p i; p n in; Ste t r ng h

中 图 分 类 号 :T 6 7 5 B5. 文 献 标 识 码 :B

Re a ra t rla a eo e te c a g i e i i h p e s r p i fe e k g fh a x h n ep p n h g — r su e s ia u eh a x h n e p r lt b e te c a g r

缠绕管换热器标准

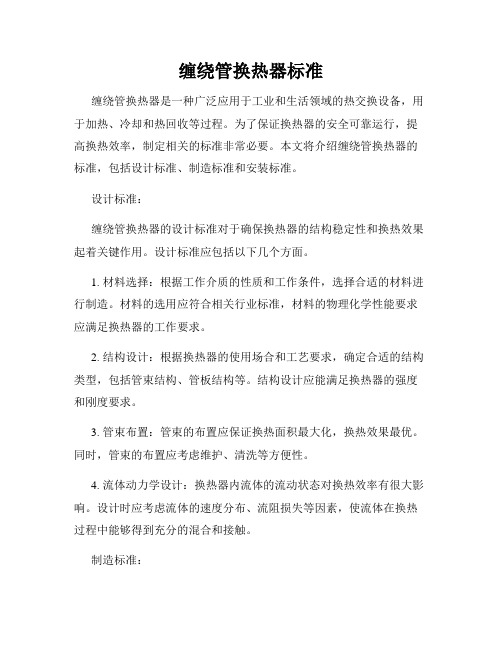

缠绕管换热器标准缠绕管换热器是一种广泛应用于工业和生活领域的热交换设备,用于加热、冷却和热回收等过程。

为了保证换热器的安全可靠运行,提高换热效率,制定相关的标准非常必要。

本文将介绍缠绕管换热器的标准,包括设计标准、制造标准和安装标准。

设计标准:缠绕管换热器的设计标准对于确保换热器的结构稳定性和换热效果起着关键作用。

设计标准应包括以下几个方面。

1. 材料选择:根据工作介质的性质和工作条件,选择合适的材料进行制造。

材料的选用应符合相关行业标准,材料的物理化学性能要求应满足换热器的工作要求。

2. 结构设计:根据换热器的使用场合和工艺要求,确定合适的结构类型,包括管束结构、管板结构等。

结构设计应能满足换热器的强度和刚度要求。

3. 管束布置:管束的布置应保证换热面积最大化,换热效果最优。

同时,管束的布置应考虑维护、清洗等方便性。

4. 流体动力学设计:换热器内流体的流动状态对换热效率有很大影响。

设计时应考虑流体的速度分布、流阻损失等因素,使流体在换热过程中能够得到充分的混合和接触。

制造标准:制造标准是指在制造过程中,根据设计要求进行产品的加工制造和质量控制。

制造标准应包括以下几个方面。

1. 工艺流程:在制造过程中,应制定详细的工艺流程和作业指导书,规范每个工序的操作方法和要求,确保产品的质量。

2. 焊接工艺:缠绕管换热器的制造中涉及到大量的焊接工序。

制定合理的焊接工艺和焊接规范,保证焊接质量和焊缝的可靠性。

3. 材料质量控制:制造中应对所使用的材料进行严格的质量控制,确保材料的物理性能和化学性能符合设计要求。

4. 产品检测:在制造完成后,应进行产品的检测和验收。

检测内容包括外观质量、尺寸偏差、焊缝质量、密封性能等。

安装标准:缠绕管换热器的安装标准直接关系到换热器的使用寿命和换热效果。

安装标准应包括以下几个方面。

1. 安装位置:根据设备布置和管路系统,确定换热器的安装位置和方向。

安装位置应便于维护和操作。

2. 支承和固定:确保换热器能够牢固地安装在设备或管道上,支承结构应能够承受换热器的重量和工作压力。

绕管式热交换器标准

绕管式热交换器标准一、范围本标准规定了绕管式热交换器(以下简称“绕管换热器”)的设计、制造、试验、检验、使用和安装等方面的要求。

本标准适用于石油、化工、电力、轻工等行业的绕管换热器,其他类似行业也可参照使用。

二、规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

三、术语和定义1. 绕管式热交换器(以下简称“绕管换热器”):一种将管子绕成柱状或环状,使两种或两种以上的流体在管内外进行热交换的设备。

2. 核心部件:指组成绕管换热器的关键部件,包括管子、管板、支撑结构等。

3. 流体:在绕管换热器中,指在其中流动的物质,包括气体、液体和蒸汽等。

四、符号和缩略语在本标准中使用的符号和缩略语应按以下规定使用:五、设计要求1. 设计温度:应符合实际工况,一般不超过500℃。

2. 设计压力:应符合实际工况,一般不超过2.5MPa。

3. 结构设计:应合理安排管子、管板和支撑结构的形状和尺寸,确保设备稳定可靠运行。

4. 流体设计:应合理安排流体的入口、出口和流道,保证流体的均匀分布和充分热交换。

5. 材料选择:应考虑设备的耐腐蚀性、耐高温性能以及强度要求,选择合适的材料。

6. 密封设计:应采用可靠的密封结构,防止流体泄漏。

7. 防振设计:应采取有效的防振措施,防止设备在运行过程中产生振动。

8. 防腐设计:应对设备的关键部位进行防腐处理,延长设备的使用寿命。

9. 节能设计:应优化结构设计,提高设备的换热效率,降低能耗。

六、制造要求1. 材料:应使用符合设计要求的材料,并按照相关规定进行采购和检验。

2. 加工精度:应保证管子、管板和支撑结构的加工精度,确保设备的组装质量和运行稳定性。

3. 焊接质量:应采用合适的焊接工艺和合格的焊工,确保焊接质量符合要求。

4. 无损检测:应对焊缝进行无损检测,确保焊接质量符合标准要求。

绕管式换热器的设计

1 概述 我国 20 世纪 70 年代末引进的大化肥装置中

采用德国林德公司低温甲醇洗工艺单元中各有 6 台绕管式换热器; 90 年代初引进的德国鲁奇公司 低温甲醇洗工艺单元中各有 2 台绕管式换热器。 由于当时我国尚未掌握绕管式换热器的设计和制 造技术, 这些引进的装置中绕管式换热器完全依 赖国外进口, 设备费用昂贵。并且随着我国合成 氨工业的发展, 对低温甲醇洗装置的需求量增加, 对现有装置进行技术改造实现增产的要求也与日 剧增, 在此形势下完成绕管式换热器的国产化、系 列化具有重要的意义。

在此基础上根据研究成果进行了进一步工业应用试验并根据宁夏化工厂化肥装置增产的要求进行了新换热器的设计和制造通过工业应用考核新换热器完全满足宁夏化工厂化肥装置工艺和增产要求目前经过国内科研设计和制造单位许多年的研究和开发已基本掌握了绕管式换热器的工艺计算设备设计和制造实现了国产化工艺研究采用工艺模拟试验和计算机对比模拟计算是开展绕管式换热器工艺研究的一种手段通过试验和计算建立物流传热和流动模型为设备的设计奠定基础并通过工业应用试验验证和修正所建立的计算模型使其工艺计算更加完善和优化低温甲醇洗装置内绕管式换热器的工艺研究主要包括以下几部分内容低温甲醇洗多组分物料物性数据收集和计算建立物性数据库解决物性数据计算方法确定不同结构几何参数对传热的影响

原料气 合成气: - 21 8/ 30; CO2: - 37 4/ 30; 尾气: - 62 4/ 30

36 4/ - 9 合成气: 7 394; CO2: 2 45/ 0 186; 尾气: 0 152/ 0 113

7 825 立式

循环甲醇冷却器

4010920

1949 12 甲醇、CO2 等 甲醇、CO2 等 上塔段: - 19 7/ - 44; 下塔段: - 25 3/ - 44

绕管式换热器结构

绕管式换热器结构(最新版)目录1.绕管式换热器的结构特点2.绕管式换热器的优点3.绕管式换热器在医药行业的应用4.绕管式换热器的未来发展趋势正文一、绕管式换热器的结构特点绕管式换热器是一种高效节能的换热设备,主要由两部分组成:第一热交换器和第二热交换器。

全量空气经第一热交换器的盘管管内冷却后,一部分抽出送至膨胀机,另一部分继续进入第二热交换器的盘管内冷却到所需温度。

空气和氧、氮呈逆流流动,使之具有较大的传热温差。

绕管式换热器的管子是分层地以螺旋状盘绕在中心管上,每层有几根管子同时盘绕。

由于随着层次的由里向外,盘绕的管子逐渐变细,形成了一种螺旋缠绕的结构,使得换热面积较大,传热效率较高。

二、绕管式换热器的优点绕管式换热器具有以下优点:1.结构紧凑,单位容积具有的传热面积大。

2.几股工艺物料可同时冷却或加热,且冷热端温差小,换热效率高。

3.传热管的热膨胀可自行补偿,减少了设备维护费用。

4.装置容易实行大型化,可减少设备数量,降低成本。

5.传热系数大,流量布置必须紧凑,传热效率高。

允许在较小的温差下运行,系统的压力降比较小,从而减少了甲醇的循环量,降低了电、冷量和蒸汽的消耗。

三、绕管式换热器在医药行业的应用绕管式换热器在医药行业中的应用十分广泛,可用于原料药、中间体的冷却或加热等工艺过程。

由于医药行业对产品质量和生产环境的要求较高,绕管式换热器具有良好的密封性能和易清洗的特点,符合医药行业的严格标准。

四、绕管式换热器的未来发展趋势随着节能减排的需求和工艺技术的不断提高,绕管式换热器在未来的发展趋势将更加明显。

缠绕管式换热器介绍ppt课件

单元名称 50万吨/年连续重整 55万吨/年芳烃装置 80万吨/年重整装置 73万吨/年歧化装置 100万吨/年2#连续重整装置 360万吨/年预加氢装置 30万吨/年重整装置 1# 120万吨/年重整装置 100万吨/年连续重整装置 125万吨/年歧化装置

投用/交付时间 2009-12 2011-07 2012-10 2012-10 2012-12 2015-07 2013-07 2015-12 2014-12 2014-12

缠绕管式换热器介绍

.

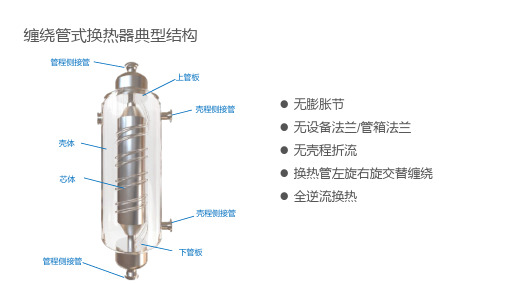

缠绕管式换热器典型结构

管程侧接管

上管板

壳程侧接管

壳体

芯体

壳程侧接管

管程侧接管

.

下管板

无膨胀节 无设备法兰/管箱法兰 无壳程折流 换热管左旋右旋交替缠绕 全逆流换热

缠绕管式换热器主要特点

提高能效 单台设备大型化 增强运行可靠性 减小结垢倾向 无内漏 无温差/压差限制 无升/降温速率限制 方便维护

现场即可完成维修工作。 强

缠绕管式换热器与壳板换热器的比较

缠绕管式换热器作为一种高效换热器,除具备结构紧凑、高效节能、投资经济 性等高效换热器的一般特征外,还兼有其自身的独特优势。此类换热器的应用特 点,及其与板壳式换热器的比较优势如下:

1. 缠绕管式换热器的换热管采用层间反向螺旋缠绕的结构,极大地改变了流体流动状态,实现 强烈的湍流效果,提高了换热效率。因此,缠绕管式换热器可保证与板壳式换热器相近的换热 效率以及壳程侧更小的压降。

220万吨/年重整

投用/交付时间 2016

2017-05 2018-04 2016-08 2018年交付 2018年交付 2018年交付 2018-12 2017-09 2017-05

中国石化北海炼化公司 山东万通石油化工有限公司

螺旋缠绕管式换热器结构

螺旋缠绕管式换热器结构

螺旋缠绕管式换热器是一种常见的换热设备,它的结构通常包

括以下几个部分:

1. 管束,螺旋缠绕管式换热器的核心部件是由一根或多根金属

管子组成的管束。

这些管子可以采用不锈钢、碳钢或其他合金材料

制成,具有良好的耐腐蚀性能和导热性能。

2. 头部,换热器的头部通常包括进出口管道和管束的支撑结构。

进出口管道用于输送流体介质,而支撑结构则用于固定和支撑管束,保证其稳定运行。

3. 外壳,螺旋缠绕管式换热器的外壳是将管束和头部包裹起来

的部分,通常由金属板焊接而成。

外壳的作用是保护管束不受外界

环境的影响,并且在必要时起到保温和防腐的作用。

4. 支撑结构,为了保证换热器的稳定运行,通常会在设备的底

部设置支撑结构,以便将整个换热器固定在地面或设备支架上。

总的来说,螺旋缠绕管式换热器的结构设计旨在保证换热效率

高、运行稳定可靠、维护方便和安全性能好。

不同厂家和不同型号的螺旋缠绕管式换热器在结构上可能会有所差异,但通常都包括上述基本部件。

缠绕管式换热器介绍

缠绕管式换热器介绍缠绕管式换热器是一种常用的换热设备,用于将热量从一个流体传递到另一个流体中。

它由一根或多根管子绕成螺旋形,形成流体流通的通道。

该设计能够提高换热效率,并降低设备的尺寸。

本文将介绍缠绕管式换热器的原理、结构和应用领域。

原理缠绕管式换热器的工作原理基于热传导和流体流通。

将需要传热的流体(通常被称为工作流体)流动在内层管道中,而被加热或被冷却的流体(通常被称为传热流体)流动在外层管道中。

通过传热流体和工作流体的接触,热量从传热流体传递到工作流体中。

在缠绕管式换热器中,传热流体和工作流体分别通过内外两层管道进行流通。

传热流体在外层管道中流动,而工作流体则在内层管道中流动。

这样的设计可以最小化传热流体和工作流体之间的热阻。

结构缠绕管式换热器由两个主要部分组成:壳体和管束。

壳体缠绕管式换热器的壳体通常由金属材料制成,例如不锈钢或碳钢。

壳体包裹着管束,用于保护管束并提供流体流通的通道。

壳体通常具有进口和出口,用于引导传热流体和工作流体进出换热器。

管束管束是缠绕管式换热器的核心部分,由一根或多根管子组成。

这些管子被绕成螺旋形,形成流体流通的通道。

管束通常由金属材料制成,例如铜、不锈钢或钛合金,以确保其耐腐蚀性和高强度。

密封件和支撑装置缠绕管式换热器中的密封件和支撑装置用于保持管束的稳定性,并避免流体泄漏。

这些部件通常由橡胶或金属制成,并安装在壳体的进口和出口处。

应用领域缠绕管式换热器在各个行业都有广泛的应用。

以下是一些常见的应用领域:1.石油和化工工业:缠绕管式换热器用于油田热采、化工反应器、蒸馏塔等设备中的热交换过程。

2.食品和饮料工业:缠绕管式换热器用于食品加工、饮料生产等过程中的热能回收和温度控制。

3.化纤和纸浆工业:缠绕管式换热器用于化纤生产中的溶剂回收和纸浆生产中的热能回收。

4.电力工业:缠绕管式换热器用于电力厂中的汽轮机、锅炉等设备的余热回收。

5.制药工业:缠绕管式换热器用于药品生产中的热能回收和温度控制。

缠绕管式换热器技术特色及介绍

缠绕管式换热器技术特色及介绍缠绕管式换热器(Spiral Wounded Heat Exchanger)相对于普通的列管式换热器具有不可比拟的优势,适用温度范围广、适应热冲击、热应力自身消除、紧凑度高,由于自身的特殊构造,使得流场充分发展,不存在流动死区,尤其特别的,通过设置多股管程(壳程单股),能够在一台设备内满足多股流体的同时换热。

缠绕管式换热器是一款高效紧凑的换热器,不但可以利用余热,在节能环保方面也具有很重要的作用。

换热器的结构形式复杂,造价成本高,并且位于装置的关键部位。

缠绕管式换热器相对于普通的列管式换热器具有不可比拟的优势,其适用的温度范围广,适应热冲击,能够自身消除热应力,紧凑度非常高,由于自身具有特殊的构造,使得其流场充分发展,不存在流动死区,其中更特别的是,通过设置多股管程(壳程单股),能够在一台设备内满足多股流体的同时换热。

绕管式换热器是在芯筒与外筒之间的空间内将传热管按螺旋线形式交替缠绕而成的,相邻两层螺旋状传热管的螺旋方向是相反的,并采用具有特殊形状的定距件,使之能够保持一定的间距。

技术特色缠绕管式换热器的三大技术特色或者说是技术精髓为:精准的换热管间距、合理的管层数量以及层间距、全自动化的机器人焊接流程。

1、精准的换热管间距不绣钢管材因为其材质的而导致了在弯曲或者缠绕的时候很难具有塑性,为实现所有换热管的间距都是统一的这要求带来了很大的困难,这就要求我们在加工时需要完备的技术和丰富的经验,而正是原装的高精度设备和顶尖的缠绕工艺为我们机械的生产提供了基础。

2、合理的管层数量以及层间距在换热管束缠绕时,每层相对的管径都在发生着变化,盘绕角度又要保持一致,要保证每根换热管的长度基本相同确实是很难做到的。

而设计师设计出了每层换热管不同数量,以及合理的层间距就很好地攻克了这—难题,同时也解决了复杂换热条件下的流道要求。

3、全自动化的机器人焊接流程在设备生产的过程当中,采用全自动化的机器人焊接,以保证所有焊点尤其是在管板焊接都实现了标准统一,安全性能高。