齿轮范成法指导书

齿轮范成实验_2

实验二齿轮范成原理实验—、实验目的1.掌握用范成法切制渐开线齿轮的基本原理, 观察齿廓曲线的形成过程;2、了解根切现象和齿顶变尖现象。

掌握用移距修正法避免根切的方法, 建立变位齿轮的基本概念。

二、设备与工具1.齿轮范成仪、范成纸2.直尺、铅笔(自备)现有齿轮范成仪的基本参数分别为:m=10mm, α= 20°, ha* =1, c*=0.25;被加工齿轮的齿数m=10mm, z=20;α = 20°, ha* =1, c*=0.25;d = mz=200mm的标准齿轮, X=0.5的正变位齿轮, X=-0.5的负变位齿轮1.基体2.齿条刀3.变位溜板4.17齿分度圆5.9齿分度圆6.转盘 7、9齿基圆 8、变位溜板锁紧旋钮9、啮合溜板 10、啮合拉紧手柄 11.变化量调节旋钮图1(a)1.基体2.齿条刀3.圆盘4.8齿分度圆5.纯滚动节线 6、齿条锁紧螺钉 7、变位量调节螺丝图1(b)2.同学自备: 圆规、三角板、铅笔、橡皮、计算工具等。

三、原理和方法范成法是应用一对共轭齿廓互为包络线的原理来加工齿轮齿廓的。

实验时, 图1(a)或(b)中齿条2代表切削刀具, 安装在啮合溜板9上。

啮合溜板与被加工齿轮的分度圆作纯滚动。

这样, 刀具刀刃各位置的包络线必为被加工齿轮的齿廓。

由于刀刃是齿条型直线(相当于基圆直径无穷大的渐开线), 包络出的齿廓必为渐开线。

当齿条中线与被加工齿轮分度圆相切作纯滚动时, 所加工齿轮的为标准齿轮;如果是齿条非中线的另—条节线与分度圆相切作纯滚动时, 所加工的齿轮为变位齿轮。

四、实验步骤(一)绘制标准齿轮1.查看范成仪基本参数(m, α, ha*, c*, z)。

按此参数计算出被加工的标准齿轮分度圆直径d、顶圆直径da、根圆直径df及基圆直径db, 并画在绘图纸上。

2、将绘图纸夹在转盘上, 调节旋钮使齿条刀的中线与被切齿轮分度圆相切(也可调整齿条刀的顶线与被切齿轮的根圆相切)。

齿轮范成实验(齿轮轮廓曲线的绘制)

实验三渐开线齿廓加工原理一、实验任务及目的(一)观察渐开线齿廓的形成过程,掌握用范成法制造渐开线齿轮齿廓的基本原理;(二)观察渐开线齿轮产生根切的现象,了解产生的原因以及如何避免根切;(三)分析比较标准齿轮和变位齿轮的相同点和不同点,理解变位齿轮的概念。

二、实验设备和工具(一)齿轮范成仪;(二)圆规、绘图纸、三角板、剪刀、两支不同颜色的铅笔或者圆珠笔(学生自备);(三)渐开线齿轮模型、挂图或者“齿轮范成实验”电教片(可省略)。

三、实验原理和方法范成法是利用一对齿轮啮合时,其共轭齿廓互为包络线的原理来加工轮齿的一种方法。

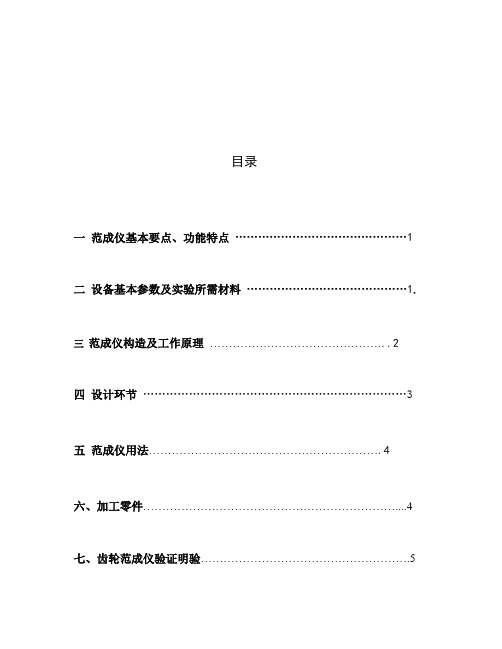

在实际加工齿轮过程中,工厂采用插齿机加工金属齿轮,其中一轮为刀具,另一轮为轮坯,两者在滚动加工过图中:1——机架;2——圆盘;3——钢丝;4——拖板;5——小拖板;6——刀具;7——螺旋圆盘2绕固定于机架1上的轴心0转动,在圆盘的周缘刻有凹槽,内部嵌有两根钢丝3,其中心线(图3-1中圆盘2上虚线为钢丝3的中心线)形成的圆相当于被加工齿轮的分度圆。

两根钢丝的一端分别固定在圆盘2上B、'B,另一端分别固定在拖板4的A、'A处,拖板4可在机架上沿水平方向移动,钢丝便拖动圆盘转动,这与被加工齿轮相对于刀具的运动是相同的。

在拖板4上还装有带刀具6的小拖板5,转动螺旋7可使其相对拖板4垂直移动,从而调解刀具中线至轮坯中心的距离。

四、实验步骤和要求ha,顶隙系数*c)和被加工齿(一)根据已知刀具参数(齿距p,压力角α,齿顶高系数*轮参数(分度圆直径d),计算被加工齿轮的基圆半径、最小变位系数和最小变位量、标准齿轮的齿顶圆和齿根圆直径、变位齿轮的齿顶圆和齿根圆直径,将这些圆画在同一张绘图纸上并进行标注,沿最大圆直径将绘图纸剪成圆形纸片,作为本实验用的“轮坯”。

(二)将“轮坯”安装在圆盘上,保证其圆心与圆盘中心重合。

(三)调节刀具中线,使其与被加工齿轮分度圆相切,此时处于切制标注齿轮时的安装位置。

实验三 齿轮范成加工实验

实验三齿轮范成加工实验一、实验目的1、掌握用范成法切制渐开线齿廓的基本原理,观察齿廓的形成过程;2、了解渐开线齿轮产生根切现象的原因和避免根切的方法;3、分析比较标准齿轮和变位齿轮的异同点。

二、设备和工具1、齿轮范成仪;2、绘图纸两张(自备)尺寸:350*280(mm)、220*220(mm),并按实验步骤1,在实验前预先剪制成图2所示形状;3、三角板、铅笔(自备)。

三、实验原理和方法范成法是利用一对齿轮齿条互相啮合时,其共轭齿廓是互为包络线的原理来加工齿轮的。

加工时齿条为刀具,另一齿轮为轮坯,它们按固定的速比传动,完全和一对真实的齿轮齿条互相啮合传动一样,同时刀具还沿轮坯的轴向作切削运动。

这样制成的齿轮齿廓就是刀具刀刃在轮坯上留下的各位置的包络线。

若用斜直线作为刀具齿廓,则其包络线必为渐开线。

由于在实际加工时,看不到刀刃在各个位置形成包络线的过程,故通过齿轮范成仪来实现轮坯与刀具间的传动,并用铅笔将刀刃的各个位置记录在轮坯纸上,这样我们就能清楚地观察到齿轮范成加工的过程。

范成仪所用的刀具模型为齿条插刀,仪器的结构如图1所示。

图1 齿轮范成仪圆盘5绕固定轴心转动,其中半圆4或圆盘5为被加工齿轮的分度圆;用啮合拉紧手柄控制分度圆4或分度圆5使其与啮合溜板压紧。

当啮合溜板在机架上沿水平方向移动时,靠摩擦力带动圆盘5绕固定轴心转动。

在啮合溜板(也叫纵拖板)上装有另一带刀具2的变位溜板3(即横拖板),转动变位调节旋钮13可使其相对于啮合溜板沿垂直方向移动,从而可调节刀具中线至轮坯中心的距离。

齿条刀具的参数为:压力角:α=20º 模 数:m=18mm齿顶高系数:1*=a h径向间隙系数:25.0*=c 被加工齿轮的分度圆半径:mm r 1534= (17183062===m r z ) mm r 815= (9181622===m r z ) 四、实验步骤1、 根据给定的刀具参数α、m 、*a h 、*c 和被加工齿轮的齿数(已由代表两个被加工齿轮的分度圆半径的齿轮范成仪圆盘半径4r 和5r 所规定),计算两个被加工的标准齿轮的基圆、齿根圆及齿顶圆的半径b r 、f r 和a r 的值。

实验一齿轮范成

渐开线齿轮范成实验一.实验目的• 掌握用范成法制造渐开线齿轮的基本原 理; • 了解齿廓曲线的渐开线部分及过渡曲线部 分的形成过程; • 了解渐开线齿轮产生根切现象及原因; • 了解变位齿轮的切制方法。

二、实验设备及工具• 齿轮范成仪 • 自备: 3号绘图纸一张 削尖的铅笔(H)两支 三角板 橡皮 计算器 一张剪好的圆形图纸,将其画成三等 分并分别画出分度圆,以及标准齿 剪刀轮、根切齿轮、正变位齿轮的齿顶圆 和齿根圆,如图所示。

三、实验原理• 范成法加工渐开线齿廓,是利用一对齿轮(或齿轮 与齿条)互相啮合时其共轭齿廓互为包络线的原理 来切齿的。

如将 共轭齿廓中的一 个齿廓磨成刀刃 (即齿轮刀具),另一为齿轮毛坯,当刀具和齿轮 毛坯的分度圆相切并作纯滚动时,齿轮刀具的刀刃 就可在齿轮毛坯上切出齿廓。

又因为两个任意半径 的基圆的渐开线都互为包络线,故可以用任一具有 渐开线齿廓的刀 具范成加工任意 基圆的渐开线齿 廓。

其中基圆半径为无穷大的齿条刀具的渐开线齿 廓最简单,是一条直线,这就是加工渐开线齿轮用 的齿条刀具的轮廓。

三、实验原理• 图中1为圆盘,它装在机架4上并绕o点转动,表示 被加工齿轮的图纸将固定在此圆盘上。

3为溜板, 它在机架4的导轨上作水平移动。

圆盘1与溜板3用 齿轮、齿条联接,以保证溜板与圆盘作相对纯滚 动,实验时,代表齿条刀具的有机玻璃模型板2用 螺钉装在溜板3上,松开螺钉5即可调整它与被加工 齿轮的径向距离。

三、实验原理• 加工标准齿轮时,应保证齿条工具的中线 与被加工齿轮的分度圆相切。

加工变位齿 轮时,可按变位量xm 调整刀具中线与被加 工齿轮中心的距离(其移动的距离 xm值可 在溜板上的刻度尺读出)。

四、实验步骤1.根据齿条刀具的模数m和被加工齿轮的齿数z,计算出分度圆直 径,以及标准齿轮、正变位齿轮、根切齿轮的基圆、齿根圆及齿 顶圆直径,将计算结果填在实验报告的表中,并按上述尺寸画好 图纸。

范成法讲义

实验二齿轮范成原理实验一、实验目的1.掌握用范成法加工渐开线齿轮的基本原理,观察渐开线齿轮齿廓曲线的形成过程。

2.了解渐开线齿轮齿廓的根切现象和用径向变位避免根切的方法。

3.分析比较标准齿轮与变位齿轮齿形的异同。

二、实验内容本实验所用的范成仪有三种规格;齿轮的压力角α=20º;齿顶高系数h*a=1;顶隙系数c*=0.25;但齿数z与模数m不同,它们分别是:A、m=20 Z=10;B、m=15 Z=10;C、m=16 Z=17。

每个同学只用其中一种范成仪。

实验时每个同学须完成以下内容:1.范成标准齿轮使用A、B两种范成仪的学生可看到所范成的齿廓有明显的根切现象,其原因这是齿数Z=10,少于不根切的最少齿数Zmin,范成时刀具的齿顶线超过啮合极限点N,而产生根切。

使用C种范成仪的学生所范成的齿廓没有根切现象,这是因为所范成的齿轮的齿数Z=17=Z min,范成时刀具的齿顶线通过N点,因而没有根切。

2.范成变位齿轮使用A、B两种范成仪的学生范成变位系数X=0.5的正变位齿轮,其齿廓没有根切现象。

这是因为在Z=10时不根切的最小变位系数而实验所用的变位系数x=0.5,x>x min。

因此把刀具由加工标准齿轮的位置远离轮心平移xm距离后,刀具的齿顶线就低于N点,因而根切消除。

使用C种范成仪的学生范成变位系数x=-0.5的负变位齿轮,其齿廓有根切现象。

这是因为在范成Z=17的标准齿轮时刀具的齿顶通过N点,而将刀具向轮心平移xm距离,刀具的齿顶线超过N点,因而产生根切。

三、实验设备和工具1.齿轮范成仪(每人一台)。

2.铅笔、橡皮、剪刀、A3纸两张(学生自备)。

齿轮范成仪的结构及使用方法:实验所用的范成仪有三种规格,它们的结构原理相同,仅介绍一种。

范成仪结构如图3—1所示,由机座1,扇形盘2,旋钮3,齿条刀4,溜板5,螺母6等组成。

机座上有两孔为O1和O2;扇形盘可绕轴心(大扇绕O1,小扇O2)转动,扇形盘上装有扇形齿轮,溜板上装有齿条,它与扇形齿轮相啮合,在扇形齿轮的分度圆与溜板齿条的节线(分度线)上该有数字,移动溜板时可看到它们一一对应,即表示齿轮的分度圆与齿条的节线(分度线)作纯滚动。

机械原理课件(广工)齿轮范成实验(新)

120° 孔径35mm

实验步骤: 四.实验步骤: 实验步骤 将已画的扇形纸装在盘上, ⑴将已画的扇形纸装在盘上,注 意按三点确定一个圆的原理, 意按三点确定一个圆的原理,使 扇形纸的分度圆与范成仪的分度 圆重合。 圆重合。 中线与分度园相切。 中线与分度园相切。 (标准齿轮 标准齿轮) 标准齿轮 ⑵移动刀具并用笔轻轻画下痕迹 (移动距离要小而均匀 。 移动距离要小而均匀)。 移动距离要小而均匀 换纸将刀具向外(内 移动 ⑶换纸将刀具向外 内)移动 χm, 重复步骤⑵ 重复步骤⑵。 (变位齿轮 变位齿轮) 变位齿轮

实验安排: 本周星期五下午 本周星期五下午) 实验安排 (本周星期五下午 1:20开始 1班: 1~35# (2班:1~35# 做带传动实验) 其余同学1:45到先做带传动实验 其余同学

二.原理和方法: 1.原理: 范成法是利用一对齿轮互相啮合传动时其两轮的齿廓 互为包络线的原理来加工轮齿的。加工时,其中一轮为刀 具(齿轮或齿条形状),另一轮为轮坯,轮坯与刀具之间的对 滚运动与一对互相啮合的齿轮运动完全相同。这样,刀具 刀刃在各个位置的包络线就是齿轮的齿廓。用铅笔将刀 刃的各个位置描在纸上,就可清楚地看到齿轮范成的过程。 2.方法: 当刀具的中线与轮坯分度 圆相切时,画得的铅笔线是标 准齿轮的齿形廓线;径向移 动齿条刀的位置,则画得的是 变位齿轮的的齿形廓线 齿轮范成仪

齿轮范成原理实验指导书

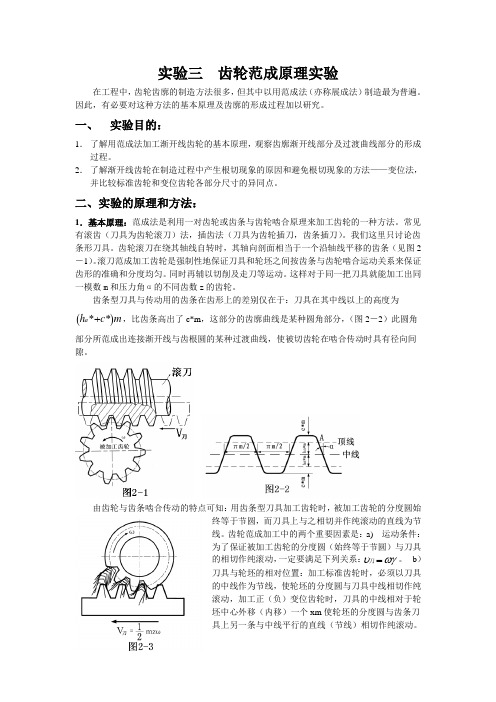

实验三 齿轮范成原理实验在工程中,齿轮齿廓的制造方法很多,但其中以用范成法(亦称展成法)制造最为普遍。

因此,有必要对这种方法的基本原理及齿廓的形成过程加以研究。

一、 实验目的:1. 了解用范成法加工渐开线齿轮的基本原理,观察齿廓渐开线部分及过渡曲线部分的形成过程。

2. 了解渐开线齿轮在制造过程中产生根切现象的原因和避免根切现象的方法——变位法,并比较标准齿轮和变位齿轮各部分尺寸的异同点。

二、实验的原理和方法:1.基本原理:范成法是利用一对齿轮或齿条与齿轮啮合原理来加工齿轮的一种方法。

常见有滚齿(刀具为齿轮滚刀)法,插齿法(刀具为齿轮插刀,齿条插刀)。

我们这里只讨论齿条形刀具。

齿轮滚刀在绕其轴线自转时,其轴向剖面相当于一个沿轴线平移的齿条(见图2-1)。

滚刀范成加工齿轮是强制性地保证刀具和轮坯之间按齿条与齿轮啮合运动关系来保证齿形的准确和分度均匀。

同时再辅以切削及走刀等运动。

这样对于同一把刀具就能加工出同一模数m 和压力角α的不同齿数z 的齿轮。

齿条型刀具与传动用的齿条在齿形上的差别仅在于:刀具在其中线以上的高度为()**a h c m +,比齿条高出了c*m ,这部分的齿廓曲线是某种圆角部分,(图2-2)此圆角部分所范成出连接渐开线与齿根圆的某种过渡曲线,使被切齿轮在啮合传动时具有径向间隙。

由齿轮与齿条啮合传动的特点可知:用齿条型刀具加工齿轮时,被加工齿轮的分度圆始终等于节圆,而刀具上与之相切并作纯滚动的直线为节线。

齿轮范成加工中的两个重要因素是:a) 运动条件:为了保证被加工齿轮的分度圆(始终等于节圆)与刀具的相切作纯滚动,一定要满足下列关系:ωγυ=刀。

b )刀具与轮坯的相对位置:加工标准齿轮时,必须以刀具的中线作为节线,使轮坯的分度圆与刀具中线相切作纯滚动,加工正(负)变位齿轮时,刀具的中线相对于轮坯中心外移(内移)一个xm 使轮坯的分度圆与齿条刀具上另一条与中线平行的直线(节线)相切作纯滚动。

齿轮范成法指导书

齿轮范成原理实验一、实验目的:1、掌握范成法制造渐开线齿轮的基本原理2、了解渐开线齿轮产生根切现象的原理及避免根切的方法3、分析比较准标齿轮和变位齿轮的异同点二、实验仪器:1、齿轮范成仪2、圆规3、三角尺4、剪刀5、绘图纸6、铅笔或圆珠笔三、实验原理:范成法是利用一对齿轮相啮合时其共轭齿轮互为包络线的原理来加工齿轮的。

加工时其一轮为刀具,另一轮为轮坯。

它们仍保持原定的角速度比传动,完全和一对真正的齿轮相啮合传动一样。

同时刀具还沿轮坯的轴线做切削运动。

这样所得齿轮的齿廓就是刀具刀刃在各个位置的包络线。

由于在实际加工时看不到刀具在各个位置形成的包络线的过程,故通过齿轮范成仪来实现轮坯与刀具间的传动过程,并用铅笔将刀具的各个位置记录在绘图纸上,这样就能清楚地看到齿轮范成的过程。

四、实验内容:1、根据已知刀具参数和被加工齿轮的分度圆直径,计算被加工的标准齿轮的基圆、齿根圆直径、齿顶圆直径。

并将上述四个圆分别画在绘图纸上,然后将纸剪成比顶圆直径略大2~3mm的圆形作力轮坯。

2、把代表轮坯的图纸放在圆盘上,对准中心,用压坯将圆纸压紧。

3、调节刀具中心线,使其在切削标准齿轮的位置上。

4、切削齿廓时先移动描拖,将刀具推到范成仪的一端,然后移动很小一个距离,描下刀刃的位置,直至形成2~3个完整齿轮为止。

5、观察有无根切现象,如有分析其原理,并可以在已知参数不变的情况下绘出不根切齿。

6、切削标准齿轮与变位齿轮的比较。

五、已知刀具参数(其中d是被加工齿轮得分度圆直径)六、计算数据:七、绘图八、实验思考题:实验中你观察到的根切现象是怎样发生的?是什么原因引起?避免根切现象的方法用哪些?。

新齿轮范成实验报告 2

齿轮范成实验实验指导书及实验报告班级姓名时间学号一、实验目的1.掌握用范成法切制渐开线齿轮齿廓的基本原理;2.了解渐开线齿轮产生根切现象的原因和用变位修正来避免根切的方法;3.分析比较标准齿轮和变位齿轮的异同点。

二、设备和工具1.CJDJ—型齿轮范成仪;2、圆规、三角板、绘图纸、剪刀、两支不同颜色的铅笔或圆珠笔, 计算器(学生自备)三、试验原理和方法范成法是利用一对齿轮互相啮合时其共轭齿廓互为包络线的原理来加工齿轮的一种方法。

加工时其中一轮为刀具, 另一轮为轮坯, 它们保持固定的角速比传动, 完全和一对真正的齿轮互相啮合传动一样, 同时刀具沿轮坯的轴向作切削运动, 这样制得的齿轮的齿廓就是刀具刀刃在各个位置的包络线。

若用渐开线作为刀具齿廓, 则其包络线亦为渐开线。

由于在实际加工时, 看不到刀刃在各个位置形成包络线的过程, 故通过齿轮范成仪来实现轮坯与刀具间的传动过程, 并用铅笔将刀具刀刃的各个位置记录在绘图纸上, 这样就清楚地观察到齿廓形成的过程。

齿轮范成仪所用刀具模型为齿条插刀, 仪器构造如图:零件1可绕其芯轴O转动, 在圆盘的后面装了一个齿轮与横拖板2上的齿条啮合传递运动, 横拖板可以沿水平方向左右移动, 通过齿条、齿轮的啮合带动零件1转动, 在横拖板上通过螺钉固定了两个齿条刀具模型3、4, 齿条插刀的参数为:压力角α=20°;齿顶高系数ha*=1;径向间隙系数C*=0.25;模数m =20、模数m =8, 圆盘芯轴直径=35mm。

四、实验步骤1.根据已知的刀具参数, 计算出被加工齿轮分度圆直径、最小变位系数、最小变位量, 标准齿轮的齿顶圆与齿根圆直径以及变位齿轮的齿顶圆与齿根圆直径, 然后根据计算数据分别画在两张图纸上, 并沿最大圆的圆周剪成圆形纸片, 作为本实验用的“轮坯”;2.把“轮坯”安装到仪器的圆盘上, 必须注意对准中心;3.调节刀具中线,使其与被加工齿轮分度圆相切, 刀具处于切制标准齿轮时的安装位置上;4.“切制”齿廓时, 先把刀具移向一端, 使刀具的齿廓退出轮坯中标准齿轮的齿顶圆, 然后每当刀具向另一端移动大约2mm时, 即在代表轮坯的图纸上用铅笔沿刀具轮廓描下其位置, 此时应注意铅笔的落笔方向必须始终保持一致, 直至形成一至两个完整的轮齿为止, 描画的过程中应注意齿廓形成过程;5、观察根切现象, 即观察刀具齿顶线是否超过被加工齿轮的啮合极限点;6、重新调整刀具, 即调整螺钉, 使刀具中线对准与分度圆相切的位置, 然后向下平行移动刀具, 移动距离为避免根切的最小变位量, 对好刀后, 再用与切制标准齿轮的同样方式移动横拖板, 加工变位齿轮。

齿轮范成仪实验说明书

FCY-I型渐开线齿轮范成仪使用说明一、概述渐开线齿轮的齿廓是一条渐开线,其形成的过程是一直线在圆周上滚动而无任何滑动时,直线上的点所画出的曲线(包括线)就是渐开线。

根据这个原理,设计出用直线齿条刀具加工渐开线齿轮机床。

渐开线齿轮范成仪就是根据这个原理设计的。

齿板是齿条刀具,其中线与齿轮分度相切,使用本范成仪做实验有以下优点:i掌握用范成法制造渐开线齿轮的基本原理,观察齿廓形成过程。

用该范成仪加工齿轮,渐开线齿轮齿廓的加工过程理解直观、具体、简便。

2、进一步掌握渐开线齿轮的几何计算。

3、对“模数”这个词,可产生大小、形状等具体概念。

4、对齿轮产生根切的原因及避免根切的方法有真实的理解。

5、对齿轮根切后的齿形有直观的认识。

6、对齿轮变位方法和计算有明确的理解。

7、分析比较标准齿轮和变位齿轮的异同点。

8掌握用游标卡尺测定变位齿轮参数的方法。

井熟悉变位齿轮上各个参数之间的关系。

9、可提咼学员对齿轮研究的兴趣。

二、设备和工具1•齿轮范成仪;2•剪刀、自备圆规、三角板、红兰铅笔、小刀、游标卡尺、齿轮模型三、齿轮范成原理和方法范成法是利用一对齿轮互相啮合时其共轭齿廓互为包络线的原理来加工轮齿的。

加工时其中一轮为刀具,另一轮为轮坯,它们保持固定的角速比传动,完全和一对真正的齿轮互相啮合传动一样,同时刀具沿轮坯的齿宽方向作切削运动,这样制得的齿轮的齿廓就是刀具刀刃在各个位置的包络线。

若用渐开线作为刀具齿廓,则其包络线亦为渐开线。

由于在实际加工时,看不到刀刃在各个位置形成包络线的过程,故通过齿轮范成仪来实现轮坯与刀具间的传动过程,并用铅笔将刀具刀刃的 各个位置记录在绘图纸上,这样就清楚地观察到齿廓范成的过程。

1-横向导板 2-横向导轨 3-元宝螺帽 4-齿轮基圆盘 5-图纸托盘 6-压纸垫板 7-齿轮同步带8-底盘9-齿板五、范成仪主要参数齿轮范成仪所用刀具模型为齿条插刀,仪器构造如图:范成仪配有两块齿板;一块 m=10 , Z=20, d=200 另一块 m=20 , Z=10, d=200 齿形角a =20° 齿高系数h=1 工作齿高h w =2m 齿距P= n m径向间隙c=0.25m齿根圆角半径P r =0.38m范成仪分度圆直径d=200mm 六、使用方法横向移动导板1 (连同齿板9,齿轮基圆4同步转动,用铅笔在齿板侧面画出轮ro o20 30 r4050 r 6050o8070廓线,逐次微移,每移一次画一次,直到齿板移出基圆盘为止,纸面上就画出了渐开线齿形。

CQF-B齿轮范成实验实验指导书 报告(新)

渐开线齿廓的范成原理实验指导书一、实验目的:1、掌握用范成法加工渐开线齿廓的切齿原理,观察齿廓的渐开线及过渡曲线的形成过程;2、了解渐开线齿轮产生根切现象和齿顶变尖现象的原因及用变位来避免发生根切的方法;3、分析、比较渐开线标准齿轮和变位齿轮齿形的异同点。

4、(选作)分析、比较分度圆相同、模数不同的两种标准渐开线齿轮齿形的异同点。

二、实验设备和用具:1、齿轮范成仪;2、自备:¢220㎜圆形绘图纸一张(圆心要标记清楚);3、HB铅笔、橡皮、圆规(带延伸杆)、三角尺、剪刀、计算器。

三、实验原理:范成法是利用一对齿轮(或齿条与齿轮)相互啮合时其共轭齿廓互为包络线的原理来加工齿廓的方法。

刀具刃廓为渐开线齿轮(齿条)的齿形,它与被切削齿轮坯的相对运动,完全与相互啮合的一对齿轮(或齿条与齿轮)的啮合传动一样,显然这样切制得到的轮齿齿廓就是刀具的刃廓在各个位置时的包络线。

本范成仪所用的两把刀具模型为齿条型插齿刀,其参数为m1=20mm和m2=8, =20°,ha*=1,c*=0.25。

仪器构造简图如图1所示。

圆盘2代表齿轮加工机床的工作台;固定在它上面的圆形纸代表被加工齿轮的轮坯,它们可以绕机架5上的轴线O转动。

齿条3代表切齿刀具,安装在滑板4上,移动滑板时,齿轮齿条使圆盘2与滑板4作纯滚动,用铅笔依次描下齿条刃廓各瞬时位置,即可包络出渐开线齿廓。

齿条刀具3可以相对于圆盘作径向移动,当齿条刀具中线与轮坯分度圆之间移距为xm时(由滑板4上的刻度指示),被切齿轮分度圆则和与刀具中线相平行的节线相切并作纯滚动,可切制出标准齿轮(xm=0)或正变位(xm>0)、负变位(xm<0=齿轮的齿廓。

图11、压板2、圆盘3、齿条刀4、滑板5、机架四、实验内容:本实验可分必做与选做两部分。

必须要求完成切制m=20mm、z=8的标准、正变位(x1=0.5)和负变位(x2=-0.5)渐开线齿廓,三种齿廓每种都须画出两个完整的齿形,比较这三种齿廓。

渐开线齿轮范成实验指导书

一、 实验目的

(1)观察渐开线齿廓的范成形成过程,掌握用范成法切削加工渐开线齿廓的基本 原理; (2)了解渐开线齿轮产生根切现象的原因及采用变位修正来避免根切的方法; (3)分析标准齿轮和变位齿轮齿形的异同点。 (4)分析、比较分度圆相同、模数不同的两种渐开线齿轮齿形的异同点(选做) 。

二、 实验设备和工具

2.相关参数

齿条的相关参数如下。

1

(1)适用模数及齿数:m =20 mm,z = 10; m =10 mm,z =20; m =8 mm,z = 26。

(2)常规参数:压力角α=20° ;齿顶高系数 ha =1;顶隙系数 c*=0.25。

图 1 齿条传动式齿轮范成仪

五、 实验内容

(一) 必做部分

完成切制 m =20 mm、z =10 的标准、正变位和负变位渐开线齿廓,三种齿廓每种都 必须画出两个完整的齿形,再比较这三种齿廓的异同点。

(二) 选做部分

完成切制 m1=20 mm、z1=10 和 m2=10 mm、z2=20 的标准渐开线齿廓,两种齿廓每 种都必须画出两个以上完整的齿形,再比较这两种轮坯的圆形图纸

3.绘制标准齿轮轮廓。 (1)将轮坯(圆形图纸)安装在范成仪上,使标准齿轮扇形区正对齿条位置,旋 紧螺母使得压板压紧圆形图纸。 (2)调节齿条刀位置,使其中线与轮坯分度圆相切,然后将刀具与滑板固紧。 (3)开始切制标准齿轮时,将刀具推到最左边,然后每当把滑板向右推动一小距 离时(1mm 左右) ,在代表轮坯的图纸上,用铅笔描下刀具刀刃的位置,直到形成 2~3 个完整的齿形为止。在此阶段应注意观察轮坯上齿廓形成的过程。 4.绘制正变位齿轮轮廓。 (1)松开压紧螺母,转动轮坯,使正变位扇形区正对齿条位置,然后压紧图纸。 (2)使刀具远离轮坯中心,正移距+xm(mm)(x>xmin)再绘出齿廓,观察齿廓形 状,看齿顶有无变尖现象。 5.绘制负变位齿轮齿廓。 (1)松开压紧螺母,转动轮坯,使负变位扇形区正对齿条位置,然后压紧图纸。 (2)使刀具靠近轮坯中心,负移距-xm(mm),再次绘出齿廓,观察齿廓形状,看 有无根切现象。 (3)比较负变位齿形与标准、正变位齿形的区别。

渐开线齿廓的范成原理实验指导书

实验二渐开线齿廓的范成原理实验指导书一、实验目的:1、掌握用范成法加工渐开线齿廓的切齿原理,观察齿廓的渐开线及过渡曲线的形成过程;2、了解渐开线齿轮产生根切现象和齿顶变尖现象的原因及用变位来避免发生根切的方法;3、分析、比较渐开线标准齿轮和变位齿轮齿形的异同点。

二、实验设备和用具:1、CQF—A齿轮范成仪;2、自备:Φ220㎜圆形绘图纸一张(圆心要标记清楚);3、HB铅笔、橡皮、圆规(带延伸杆)、三角尺、剪刀、计算器。

三、实验原理:范成法是利用一对齿轮(或齿条与齿轮)相互啮合时其共轭齿廓互为包络线的原理来加工齿廓的方法。

刀具刃廓为渐开线齿轮(齿条)的齿形,它与被切削齿轮坯的相对运动,完全与相互啮合的一对齿轮(或齿条与齿轮)的啮合传动一样,显然这样切制得到的轮齿齿廓就是刀具的刃廓在各个位置时的包络线。

本范成仪所用的刀具模型为齿条型插齿刀,其参数为m1=20mm, =20°,ha*=1,c*=0.25。

仪器构造简图如图1所示。

圆盘2代表齿轮加工机床的工作台;固定在它上面的圆形纸代表被加工齿轮的轮坯,它们可以绕机架5上的轴线O转动。

齿条3代表切齿刀具,安装在滑板4上,移动滑板时,齿轮齿条使圆盘2与滑板4作纯滚动,用铅笔依次描下齿条刃廓各瞬时位置,即可包络出渐开线齿廓。

齿条刀具3可以相对于圆盘作径向移动,当齿条刀具中线与轮坯分度圆之间移距为xm时(由滑板4上的刻度指示),被切齿轮分度圆则和与刀具中线相平行的节线相切并作纯滚动,可切制出标准齿轮(xm=0)或正变位(xm>0)、负变位(xm<0=齿轮的齿廓。

图11、压板2、圆盘3、齿条刀4、滑板5、机架四、实验内容:分别完成切制m=20mm、z=8的标准、正变位(x1=0.5)和负变位(x2=-0.5)渐开线齿廓,三种齿廓每种都须画出两个完整的齿形,比较这三种齿廓。

观察根切现象和齿顶变尖现象。

五、实验步骤:1、按m=20mm、z=8、 =20°、ha*=1、c*=0.25、x1=0.5、x2=-0.5分别计算标准、正复位、负变位三种渐开线齿廓的分度圆直径d、齿顶圆直径d a、齿根圆直径d f、基圆直径d b和标准齿轮的周节P、分度圆齿厚S、齿间距e。

齿轮范成实验

实验三齿轮范成实验一、实验目的l.掌握用范成法切制渐开线齿轮齿廓的基本原理;2.了解渐开线齿轮产生根切现象的原因及避免根切的方法;3.分析和比较标准齿轮和变位齿轮的异同点。

二、实验设备和工具1.齿轮范成仪;2.自备齿轮毛坯一张(如图3-2所示)、绘图圆规及三角板、计算器和铅笔等文具。

三、实验原理齿轮范成法加工渐开线齿廓,是利用一对齿轮互相啮合传动时齿廓互为包络线的原理。

如将其中一个齿轮的齿廓磨成刀刃(即齿轮刀具),另一为齿轮毛坯,当刀具和齿轮毛坯的分度圆相切并作纯滚动时,齿轮刀具的刀刃就可以在齿轮毛坯上切出齿廓。

这与一对相互啮合的齿条齿轮传动的运动完全相同。

图3-1是齿轮范成仪的示意图,其中扇形盘2绕固定轴O转动,用压板1和螺母7将代表齿轮毛坯的图纸固定在扇形盘2上,拧松螺钉6,可调整齿条刀具3与齿轮毛坯之间的径向距离,螺钉6将齿条刀具2固定在滑板4上,滑板沿固定轨道5作住复横向移动,为了保证扇形盘2与滑板4作相对纯滚动,范成仪的扇形盘与滑板采用齿轮齿条啮合传动。

图3-1四、实验前的准备工作1. 根据下表所给的基本参数计算出标准齿轮、正变位齿轮和负变位齿轮的分度圆、基圆、齿顶圆和齿根圆的直径,并将它们记录下来填入表3-1中。

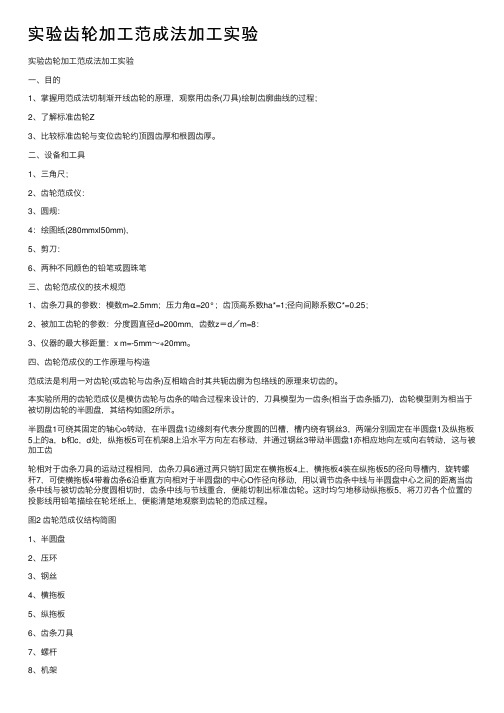

齿条刀具参数:m=20mm, ,,齿轮参数: m=20mm ,Z=8,图3-22.如图3-2所示,在图纸上画出分度圆,并把它分成三等份(如图中的OA、OB、OC),分别作其角平分线(如图中虚线中的OD、OE、OF),然后过角平分线与分度圆的交点,分别作OD、OE、OF的垂线。

3. 在图纸上分别画出标准齿轮,正变位齿轮和负变位齿轮的齿顶圆和齿根圆,它们就分别代表1/3个标准齿轮、正变位齿轮和负变位齿轮的毛坯。

并沿各齿顶圆将多余的图纸剪去,又以轮坯的中心为圆心,剪出16mm的圆孔。

顶圆将多余的图纸剪去,又以轮坯的中心为圆心,剪出40mm的圆孔。

五、实验步骤1.将范成仪的螺母7拧松,拿下压板1,把毛坯中心的圆孔套在O轴上。

渐开线齿轮范成实验(指导书)20140318

实验二渐开线齿轮范成实验一、实验目的1、掌握用范成法切制渐开线齿轮的基本原理;2、通过观察渐开线齿轮的轮廓曲线具体形成过程, 了解齿轮的根切现象及避免根切的方法;3、分析比较标准齿轮与正负变位齿轮齿形变化的异同点。

二、实验仪器及工具1、齿轮范成仪。

2、铅笔、圆规、三角板、剪刀等(自备)。

3、240×240mm2的厚图纸两张。

三、齿轮范成法原理四、范成法是利用一对齿轮(或齿轮齿条)互相啮合时, 共轭齿廓互为包络线的原理来加工齿轮的。

加工时, 其中一轮为刀具, 另一轮为轮坯, 刀具和轮坯在机床链作用下保持定传动比传动, 完全和一对真正的齿轮相互啮合传动一样, 刀具作径向进给运动的同时, 还沿轮坯的轴向作切削运动。

这样切出的齿廓就是刀刃在各个位置的包络线。

若用渐开线作刀具的齿廓, 可以证明其所包络出的齿廓必为渐开线。

今用齿条渐开线(基园半径为无限大时渐开线为一倾斜直线)齿廓加工齿轮, 那么刀具刀刃在各个位置的包络线就是渐开线, 即加工出的齿廓为渐开线齿廓。

因为在实际加工时, 看不到刀刃形成包络轮齿的过程, 所以通过齿轮范成仪来表现这一过程, 用铅笔将刀刃的各个位置描绘在轮坯纸上, 这样就能清楚地观察到轮齿范成的过程。

五、齿轮范成仪的构造及使用方法简介齿轮仪所用的刀具模型为齿条插刀, 其结构示意图如下:图2-1 渐开线齿廓范成仪大圆盘代表工作台, 其上安装齿轮毛坯, 它可绕轴心O旋转, 工作台下面d=Φ200mm 齿轮与齿条啮合, 齿条(即刀架)可在机架上沿导轨移动, 使工作台相对刀架在Φ200mm的圆上做无滑动的纯滚动, 也就是说, 该范成仪只能加工分度圆是Φ200mm的齿轮。

齿条刀(如图透明色齿条)可安装在相对轮坯的不同位置, 如齿条刀安装在其中线与轮坯的分度圆相切的位置, 可切制出标准渐开线齿轮;若齿条刀的中线与轮坯的分度圆不相切, 而移动了一定距离(其移距xm可在刀架的刻度上直接读出, 如图两边), 则可按移动距离的方向和大小, 切制出各种正变位或负变位齿轮。

齿轮范成仪说明指导书

目录一范成仪基本要点、功能特点 (1)二设备基本参数及实验所需材料..........................................1. 三范成仪构造及工作原理.. (2)四设计环节 (3)五范成仪用法 (4)六、加工零件 (4)七、齿轮范成仪验证明验 (5)八、实训总结 (6)九、参照资料 (6)齿轮范成仪设计阐明一、范成仪基本要点:1.巩固和掌握用范成法切制渐开线齿轮基本原理。

观测齿廓渐开线某些及过渡曲线某些形成过程。

2.理解渐开线根切现象和齿顶变尖因素以及用变位修正来避免根切办法。

3.巩固齿轮基本几何尺寸计算,并进一步理解基本参数m,z,α,x在齿轮设计和加工中意义和作用。

功能及特点:1、具备演示渐开线齿廓形成过程功能,操作简便快捷。

2、掌握渐开线产生根切和避免根切办法,演示刀具变位对 齿型变化及对齿轮各参数影响。

3、齿轮基圆盘为圆形(360°),操作简便快捷。

二、设备基本参数及实验所需材料:1.齿轮范成仪: a):齿条刀具重要参数模数m=20mm ,压力角α=20°,齿顶高系数及顶隙00.1*=a h ,25.0*=C ,齿数Z=5,齿距P=63; b):被切齿轮重要参数:模数m=2 mm ,压力角α=20°,齿数z =60,齿顶高系数及顶隙00.1*=a h ,25.0*=C 齿距P=6.284;c):中间直齿传动件重要参数:模数m=2mm ,压力角α=20°,齿数z=48,齿顶高系数及顶隙00.1*=a h ,25.0*=C 齿距P=6.284;齿轮齿条原则安装尺寸(即安装后,齿轮分度圆与齿条中线相切)。

而装配后,当溜板在底座燕尾槽内左右移动时,应保证齿轮齿条对的齿合传动。

2.代替被加工齿轮坯件图纸一张;3.需自备如下材料:(1) 削尖铅笔二支 (2) 圆规、三用板及橡皮擦 (3)塑料板、锯刀等三、范成仪构造及工作原理:图2为齿轮范成仪简图,圆盘1表达被加工齿轮毛坯,安装在机架4上,并可绕机架上固定轴O 转动。

实验四齿轮范成实验

实验四齿轮范成实验一、实验目的l.掌握用范成法切制渐开线齿轮齿廓的基本原理;2.了解渐开线齿轮产生根切现象的原因及避免根切的方法;3.分析和比较标准齿轮和变位齿轮的异同点。

二、实验设备和工具1.齿轮范成仪;2.自备齿轮毛坯一张(如图3-2所示)、绘图圆规及三角板、计算器和铅笔等文具。

三、实验原理齿轮范成法加工渐开线齿廓,是利用一对齿轮互相啮合传动时齿廓互为包络线的原理。

如将其中一个齿轮的齿廓磨成刀刃(即齿轮刀具),另一为齿轮毛坯,当刀具和齿轮毛坯的分度圆相切并作纯滚动时,齿轮刀具的刀刃就可以在齿轮毛坯上切出齿廓。

这与一对相互啮合的齿条齿轮传动的运动完全相同。

图3-1是齿轮范成仪的示意图,其中扇形盘2绕固定轴O转动,用压板1和螺母7将代表齿轮毛坯的图纸固定在扇形盘2上,拧松螺钉6,可调整齿条刀具3与齿轮毛坯之间的径向距离,螺钉6将齿条刀具2固定在滑板4上,滑板沿固定轨道5作住复横向移动,为了保证扇形盘2与滑板4作相对纯滚动,范成仪的扇形盘与滑板采用齿轮齿条啮合传动。

图3-1四、实验前的准备工作1. 根据下表所给的基本参数计算出标准齿轮、正变位齿轮和负变位齿轮的分度圆、基圆、齿顶圆和齿根圆的直径,并将它们记录下来填入表3-1中。

齿条刀具参数:m=20mm, ,,齿轮参数: m=20mm ,Z=8,图3-22.如图3-2所示,在图纸上画出分度圆,并把它分成三等份(如图中的OA、OB、OC),分别作其角平分线(如图中虚线中的OD、OE、OF),然后过角平分线与分度圆的交点,分别作OD、OE、OF的垂线。

3. 在图纸上分别画出标准齿轮,正变位齿轮和负变位齿轮的齿顶圆和齿根圆,它们就分别代表1/3个标准齿轮、正变位齿轮和负变位齿轮的毛坯。

并沿各齿顶圆将多余的图纸剪去,又以轮坯的中心为圆心,剪出16mm的圆孔。

顶圆将多余的图纸剪去,又以轮坯的中心为圆心,剪出40mm的圆孔。

五、实验步骤1.将范成仪的螺母7拧松,拿下压板1,把毛坯中心的圆孔套在O轴上。

实验齿轮加工范成法加工实验

实验齿轮加⼯范成法加⼯实验实验齿轮加⼯范成法加⼯实验⼀、⽬的1、掌握⽤范成法切制渐开线齿轮的原理,观察⽤齿条(⼑具)绘制齿廓曲线的过程;2、了解标准齿轮Z3、⽐较标准齿轮与变位齿轮约顶圆齿厚和根圆齿厚。

⼆、设备和⼯具1、三⾓尺;2、齿轮范成仪:3、圆规:4:绘图纸(280mmxl50mm),5、剪⼑:6、两种不同颜⾊的铅笔或圆珠笔三、齿轮范成仪的技术规范1、齿条⼑具的参数:模数m=2.5mm;压⼒⾓α=20°;齿顶⾼系数ha*=1;径向间隙系数C*=0.25;2、被加⼯齿轮的参数:分度圆直径d=200mm,齿数z=d/m=8:3、仪器的最⼤移距量:x m=-5mm~+20mm。

四、齿轮范成仪的⼯作原理与构造范成法是利⽤⼀对齿轮(或齿轮与齿条)互相啮合时其共轭齿廓为包络线的原理来切齿的。

本实验所⽤的齿轮范成仪是模仿齿轮与齿条的啮合过程来设计的,⼑具模型为⼀齿条(相当于齿条插⼑),齿轮模型则为相当于被切削齿轮的半圆盘,其结构如图2所⽰。

半圆盘1可绕其固定的轴⼼o转动,在半圆盘1边缘刻有代表分度圆的凹槽,槽内绕有钢丝3,两端分别固定在半圆盘1及纵拖板5上的a,b和c,d处,纵拖板5可在机架8上沿⽔平⽅向左右移动,并通过钢丝3带动半圆盘1亦相应地向左或向右转动,这与被加⼯齿轮相对于齿条⼑具的运动过程相同,齿条⼑具6通过两只销钉固定在横拖板4上,横拖板4装在纵拖板5的径向导槽内,旋转螺秆7,可使横拖板4带着齿条6沿垂直⽅向相对于半圆盘l的中⼼O作径向移动,⽤以调节齿条中线与半圆盘中⼼之间的距离当齿条中线与被切齿轮分度圆相切时,齿条中线与节线重合,便能切制出标准齿轮。

这时均匀地移动纵拖板5,将⼑刃各个位置的投影线⽤铅笔描绘在轮坯纸上,便能清楚地观察到齿轮的范成过程。

图2 齿轮范成仪结构简图1、半圆盘2、压环3、钢丝4、横拖板5、纵拖板6、齿条⼑具7、螺杆8、机架若旋转螺杆8,改变齿条中线与半圆盘l中⼼o的距离,使齿条中线与⼑具节线分离,如图2所⽰,此时齿条中线与被切齿轮分度圆分离xm,但⼑具节线仍与被切齿轮分度圆相切,这样便能切制出变位齿轮。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿轮范成原理实验

一、实验目的:

1、掌握范成法制造渐开线齿轮的基本原理

2、了解渐开线齿轮产生根切现象的原理及避免根切的方法

3、分析比较准标齿轮和变位齿轮的异同点

二、实验仪器:1、齿轮范成仪2、圆规3、三角尺

4、剪刀5、绘图纸6、铅笔或圆珠笔

三、实验原理:范成法是利用一对齿轮相啮合时其共轭齿轮互为包络线的原理来加工齿轮的。

加工时其一轮为刀具,另一轮为轮坯。

它们仍保持原定的角速度比传动,完全和一对真正的齿轮相啮合传动一样。

同时刀具还沿轮坯的轴线做切削运动。

这样所得齿轮的齿廓就是刀具刀刃在各个位置的包络线。

由于在实际加工时看不到刀具在各个位置形成的包络线的过程,故通过齿轮范成仪来实现轮坯与刀具间的传动过程,并用铅笔将刀具的各个位置记录在绘图纸上,这样就能清楚地看到齿轮范成的过程。

四、实验内容:

1、根据已知刀具参数和被加工齿轮的分度圆直径,计算被加工的标准齿轮的基圆、齿根圆直径、齿顶圆直径。

并将上述四个圆分别画在绘图纸上,然后将纸剪成比顶圆直径略大2~3mm的圆形作力轮坯。

2、把代表轮坯的图纸放在圆盘上,对准中心,用压坯将圆纸压紧。

3、调节刀具中心线,使其在切削标准齿轮的位置上。

4、切削齿廓时先移动描拖,将刀具推到范成仪的一端,然后移动很小一个距离,描下刀刃的位置,直至形成2~3个完整齿轮为止。

5、观察有无根切现象,如有分析其原理,并可以在已知参数不变的情况下绘出不根切齿。

6、切削标准齿轮与变位齿轮的比较。

五、已知刀具参数(其中d是被加工齿轮得分度圆直径)

六、计算数据:

七、绘图

八、实验思考题:

实验中你观察到的根切现象是怎样发生的?是什么原因引起?避免根切现象的方法用哪些?。