冷连轧机组中卧式张力辊装置的设计计算

冷轧后处理机组张力辊设计计算

冷轧后处理机组张力辊设计计算谭刚;陈兵【摘要】从张力辊几何参数和材质确定、张力计算、传动功率计算、力矩校核等方面阐述后处理线张力辊设计计算,对后处理机组中获得精确的张力值以及张力变化规律,合理匹配张力值,提高产品质量和节能降耗有着重要意义.【期刊名称】《四川冶金》【年(卷),期】2010(032)002【总页数】4页(P30-32,6)【关键词】张力辊;后处理机组;设计计算;功率分配【作者】谭刚;陈兵【作者单位】中冶赛迪工程技术股份有限公司冷轧事业部,重庆,400013;中冶赛迪工程技术股份有限公司冷轧事业部,重庆,400013【正文语种】中文连续生产线的带钢必须在张力之下运行,张力的最基本作用是保证带钢的正常运行,使带钢尽可能沿着生产线的中心线运行,而不致因走偏而造成边部刮伤甚至断带;同时,纠偏辊也只有在张力足够的情况下才能起到纠偏作用[1]。

机组各段张力值的建立,是依靠在机组适当位置设置的夹送辊和张力辊实现的。

带钢包绕在张力辊上,在其包绕接触处(包角处)产生摩擦力,正是这个摩擦力,使出口张力与入口张力按某种规律变化,借此改变张力值,对整条机组实现张力控制,因此张力辊是后处理机组连续运行的重要设备组成单元[2]。

如何正确地获得精确的张力值及张力变化规律,更好的控制张力,使整个机组的张力得到合理的匹配,对提高产品质量,降低机组的能耗有着重要的意义,因此张力辊的设计对机组的正常连续运行显得尤为重要。

本文从张力辊几何参数和材质确定、张力计算、传动功率计算、力矩校核等方面阐述后处理线张力辊的设计计算。

张力辊几何参数和材质确定主要是辊径和辊身长度的确定以及表面材质的选定。

为了防止带钢产生永久变形,张力辊辊径确定以带钢包绕在张力辊上不产生塑性弯曲变形为原则,即是以带钢绕过张力辊的弯矩小于等于带钢弹性极限弯矩为准则计算辊径[2~7]。

由此,得出张力辊辊径计算公式:式中D(m)为张力辊辊径;E(MPa)为带钢弹性模量;hmax(m)为带钢最大厚度;σs(MPa)为带钢屈服极限。

连轧时的张力设定计算和张力的自动控制

(3)双机连轧时的无张力控制系统 首先,当轧件在R3机架中进行轧

制,而尚未进人R4机架之前,R3机架 的压头(LC)测出其轧制压力,经乘法 器和求和放大器将力臂值a计算出来, 并在采样保持器中记忆保持,作为轧

件在R3和R4机架中进行双机连轧时计 算轧制力矩之用。

然后,当轧件在R3和R4机架只进

转矩原则进行张力恒定的控制。

7

2. 方法一的讨论 (1)控制系统的组成——二部分构成 电枢电流控制部分:它是通过调节电

动机电枢电压来维持 Ia恒定。 磁场控制部分:它是通过调节电动机

的励磁电流,使磁通Φ随着钢卷直径D 成正比例变化,从而使Φ/D的比值保 持恒定。

8

(2)控制系统的调节

∵

,而 Ia较小,U或E的微小

18

由此可见:热轧时所谓的“无张力自动 控

制”,其实质为微张力控制,

以达到轧件尺寸、形状准

确,轧制过程稳定的目的。

应用:无张力自动控制技术主要应用于

难以形成活套的场合,如:热轧

带钢的粗轧连轧机、大中型型钢

轧机、线材棒材的粗轧和中间轧

机,得到广泛地采用

19

二、无张力自动控制的方式

1. 方式——通常有三种 电流记忆方式 (简称为AMTC) 力矩记忆方式 轧制力矩-轧制压力记忆方式(简称为

36

(2)动态速降:

= (2%~3%)nmax

或

(3)活套量的形成 :因动态速降造成 vH(i+1) <vhi,而动态速降的恢复时间约 为 03s~0.5s,因而在 i 和 i 十 1 机架之 间便形成了一定的活套量Δld, Δld值较 小,一般为30~50mm ⇒ 微套量小张力 连轧是当代宽带钢热连轧的一个重要 特点。

带钢张力辊的设计计算和结构分析

带钢张力辊的设计计算和结构分析高卫军【摘要】根据带钢张力辊在机组中的受力情况进行了分析计算,精确得到了张力辊各段的张力值及所需电机功率,从而提高了生产效率和产品质量.并对张力辊辊筒壁厚进行了有限元分析.【期刊名称】《中国重型装备》【年(卷),期】2017(000)004【总页数】4页(P7-10)【关键词】带钢;张力;张力辊;有限元分析【作者】高卫军【作者单位】二重集团(德阳)重型装备股份有限公司,四川618013【正文语种】中文【中图分类】TG335.13张力辊是各种带钢连续处理机组(如连续酸洗、连续冷轧、酸连轧、镀锌、彩涂等机组)中重要的关键设备之一。

张力辊不仅能为连续机组提供生产所需的带钢张力,并且合理、适当的带钢张力也是保证机组稳定、高速运行的基本条件。

在张力辊的设计计算时,首先要根据连续机组所处理的带钢参数(包含带钢材质、带钢最大宽度、带钢最大厚度及带钢表面要求等)、机组运行速度和张力要求等,通过计算分析确定张力辊的结构型式(如两辊张力辊、三辊张力辊或四辊张力辊)、辊径及驱动张力辊所需要的电机功率。

本文最后对张力辊辊筒壁厚进行有限元分析计算,对张力辊辊筒进行了优化设计,减少了设备投资。

1.1 张力辊辊径的确定张力辊材质和几何参数的确定主要是指张力辊辊筒表面材质和辊径、辊身长度的选定。

首先辊径的确定是以带钢缠绕在张力辊上不产生永久性的塑性变形为原则,即以带钢弹性极限弯矩大于等于带钢绕过张力辊的弯矩为原则。

由此可计算得出张力辊辊径为:式中,σs为带钢屈服极限,单位MPa;hmax为带钢的最大厚度,单位mm;E 为带钢弹性模量,单位MPa;D为张力辊辊径,单位mm。

从式(1)中可以看出:张力辊辊径取决于带钢的屈服极限、最大厚度和弹性模量。

但实际生产中为节约设备投资及占地面积,张力辊辊径并不是越大越好,设计时应理论结合实际,综合考虑各种因素,根据现场使用经验通过类比原则选择适合该产品方案的辊径。

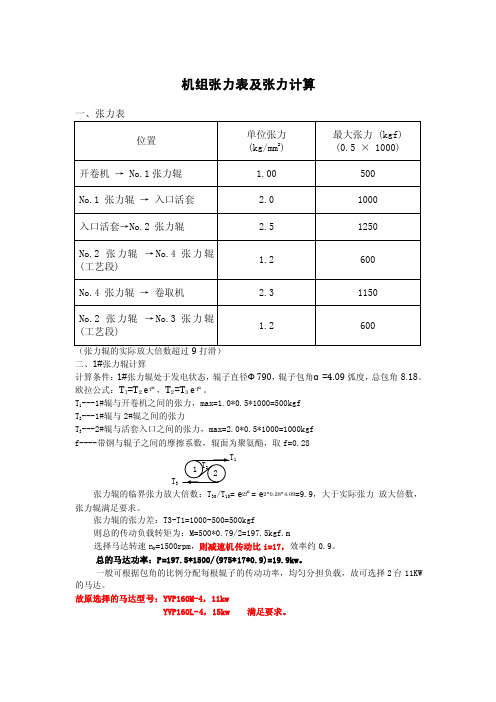

机组张力表及张力计算

机组张力表及张力计算二、1#张力辊计算计算条件:1#张力辊处于发电状态,辊子直径Φ790,辊子包角α=4.09弧度,总包角8.18。

欧拉公式:T 1=T 2 e -f α,T 2=T 3 e -f α。

T 1---1#辊与开卷机之间的张力,max=1.0*0.5*1000=500kgf T 2---1#辊与2#辊之间的张力T 3---2#辊与活套入口之间的张力,max=2.0*0.5*1000=1000kgf f----带钢与辊子之间的摩擦系数,辊面为聚氨酯,取f=0.28 张力辊的临界张力放大倍数:T 30/T 10= e 2f α= e 2*0.28*4.09=9.9,大于实际张力 放大倍数,张力辊满足要求。

张力辊的张力差:T3-T1=1000-500=500kgf则总的传动负载转矩为:M=500*0.79/2=197.5kgf.m选择马达转速n N =1500rpm ,则减速机传动比i=17,效率约0.9。

总的马达功率:P=197.5*1500/(975*17*0.9)=19.9kw 。

一般可根据包角的比例分配每根辊子的传动功率,均匀分担负载,故可选择2台11KW 的马达。

故原选择的马达型号:YVP160M-4,11kwYVP160L-4,15kw 满足要求。

1T 3三、活套出口张力计算计算条件:入口单位张力 2.0kg/mm2,活套辊13根(Φ370,调心辊子轴承23220C/W33---140mm,辊子重量295kg),纠偏辊2根(Φ400,调心辊子轴承22218C/W33---125,辊子重量409kg),转向辊1根(Φ400,调心辊子轴承23222C/W33---155mm,辊子重量362kg)。

滚子轴承的滚动摩擦因数μk=0.07*2=0.14cm辊子轴承摩擦阻力矩计算:M=N*μk *(d+D)/2d1N----辊子轴承的正压力,N=2T+G(-G),T 为带钢张力d----轴承内径D----轴承外径d1----滚子直径G----辊子重量产生的附加张力:T f=2M/D0D0----辊子直径对于0.5*1000规格的带钢,活套入口的带钢张力T0=2*0.5*1000=1000kg,活套其余各层的带钢张力分别为T1、T2、T3、….、T13。

冷轧连续镀锌机组带钢张力控制算法研究

冷轧连续镀锌机组带钢张力控制算法研究摘要:张力是工业生产过程中的重要参数。

在带钢连续镀锌过程中,带钢张力的波动是造成带钢产品质量下降及制约连续镀锌机组高速运行的重要原因。

关键词:冷轧,张力控制。

Strip Tension Control in Continuous Galvanizing Process Abstract: Tension is the importance parameter for the industrial production. In continuous galvanizing process, strip tension is an important factor that decides whether the continuous galvanizing line works steadily and promptly or not.Key words: cold-rolling, tension control引言连续镀锌机组是生产高质量冷轧带钢的关键设备,带钢在该机组中进行再结晶退火处理,以完善带钢的微观组织,提高带钢的塑性和冲压成形性。

经过镀锌的带钢防腐性能大大提高。

带钢具有合适的张力是带钢高速运行及防止带钢跑偏和热瓢曲,获得良好带钢板形的重要条件之一。

张力的波动不仅会影响带钢产品的质量,严重时会导致带钢断带,造成连续镀锌机组停产。

镀锌机组一旦停产,将会产生废品和协议品。

因此,掌握带钢张力的动态特性,保证带钢在连续镀锌过程中具有合适、稳定的张力,是提高带钢产品质量和产量的重要手段。

连续镀锌机组工艺过程十分复杂,设备众多,自动化控制系统所涉及的范围非常广泛,但控制方法和应用的理论并不像冷连轧机那样复杂。

各个工艺段存在共同的自动化控制功能,分别为:物料跟踪功能,带钢速度控制,带钢张力控制,设备的顺序动作控制,急停连锁控制;数据采集与处理,二级数据库管理,炉区数学模型控制,气刀测厚镀层控制。

二次冷轧机组张力辊设计计算

式中

D 为张力辊辊径 ( m m) ; E 为带钢弹性模量

s

引

言

二次冷轧时 , 带钢不仅受到轧辊的轧制压力, 而

( M Pa) ; hm ax 为带钢最大厚度 ( m m) ; 极限 ( M Pa) 。

为带钢屈服

辊身尺寸依据带钢的宽度选取 , 通常是带宽加 200~ 300 mm 。 张力辊辊面一般衬有聚氨酯, 以增加辊子与带 钢之间的摩擦力, 并避免带钢表面的擦伤、 印痕等。

图2 带压辊的张力辊工作状态

计算 T 2 时, 应考虑 离心拉 力 T L 及 弹塑拉 力 T d ; 计算传动力矩时, 考虑离心拉力 T L 及弹塑拉力 T d , 根据实际包角的大小, 按图 1 中 C 、 D 两点处的 张力差来进行计算。当张力辊处于电动机工作状态 时, 按式( 6) 计算 T 2 及传动力矩 ; 当张力辊处于发 电机工作状态时 , 按式( 7) 计算及传动力矩。 T1 - T d- TL T2 = - T dM = e ! ( T 2 + T d - T L ) ( e ! - 1) D 2 D 2 ( 6)

2

带钢厚度 ( mm) ; v 为带钢速度( m/ s) 。 由于带钢具有一定的刚性 , 在张力辊入口和出 口端不能完全紧贴在辊子上, 而会产生弹塑变形, 使 得实际包角 !小于理论包角 ( 如图 1 所示。实际 计算时, 可取 != ( 0. 8~ 0. 9) 。一般地 , 带钢越厚 , !值越小。 ) ; 且弹塑变形会产生拉力 T d Td = 式中 h1 = ( 1. 1~ 1. 2 ) D E ( 5) b s ( 3 h2 - h 2 1) 6D ( 4)

4

设计计算实例

定 D = 610 mm; 确定辊身长度 l = b + 250= 1 300 # # mm ; 1 辊、 2 辊辊径相同 , 辊速相同 , 离心拉力及弹 塑拉力相同; 辊身表面均衬聚氨酯。 n = v = 782. 7 r/ min !D 按式 ( 3) 、 ( 4) 分别计算得 : T L = 8 bhv 2 = 5 250 b 2 1. 2D = N; T d = ( 3h 2 - h 2 1 ) = 152 N ( h1 = 6D E 1. 22 mm) ; 根据辊位置关系, 确定 1# 辊包角 1 = 215 ∃, 2# 辊包角 2 = 170∃。 对于 1 # 辊: T 1 = 24 480 N, 按式 ( 7) 计算得 T = 35 468 N , M 1 = 4 860 Nm; 对于 2# 辊: 1# 辊的出口张力 T 作为 2# 辊的入 口张力, 按式 ( 7) 计算得 T 2 = 48 974 N, M 2 = 5 558 Nm 。 根据以上计算 , S 辊输出张力为 48 974 N, 大于 设计要求值 45 050 N 。实际使用过程中, 由于张力 辊辊面磨光, 值降低, 使得出口张力值比上述计算 值低。所以认为 S 辊的设计符合要求。 按式 ( 12) 计算得 N 1 = 398 kW, N 2 = 455 kW 。 若设计带压辊的 S 辊 , 还需按式 ( 9) 或式 ( 11) 计算确定压力 P 值。

冷轧连退机组张力辊装置布置及设计分析计算

( S I E M E N S — V A I ) 工艺机械设计并对 机组全线技术 总负责。机组人 出口段共布置有 l O 组张力辊组。 1 连退机 组张 力辊 组布置 连退 机 组共 设置 有 l 0 组 张力 辊 组 , 分 别 安装 在

机 组 的入 出 口段 , 炉 内没 有 张力 辊 。 张力 辊组 布置

在冷轧连退机组 中, 各段带钢需要不同的张力 , 以适应工艺要求 , 张力辊装置就是一种用于实现机 组张力分段 , 保证带钢高速、 连续稳定运行的重要设 备。其原理为 : 带钢包绕在张力辊上 , 在其包绕接触 处( 即包角 处 ) 产 生 摩擦 力 , 使 出 口张力 与 人 口张力 按某种规律变化 , 借此改变张力值 , 对机组实现张力 控制 。 国内大型冷轧连退机组大都 由外方设计 , 新钢

总第 1 5 6 期 2 0 1 5 年第4 期

山 西 冶 金

S HANXI ME T AL L URG Y

T o t a l 1 5 6

No . 4,2 01 5

DOI : 1 0 . 1 6 5 2 5 / j . c n k i . c n l 4 — 1 1 6 7 / t f . 2 0 1 5 . 0 4 . 2 1

2 张力辊 辊径 的确 定

张力辊 直径 的选择 , 应 以带 钢 最 外 层 表 面 不

力大 于出口张力 , 即T 。 > , 辊子转动( 转速为 n ) 方

收 稿 日期 : 2 0 1 5 - 0 1 - 2 4

达 到屈服极 限为 出发 点 , 这样可 防止带钢 产生永 久变形 ( 伸长 ) 。显 然 , 张力辊直经越小 , 越 容 易产

的设 计 提 供 参 考 。

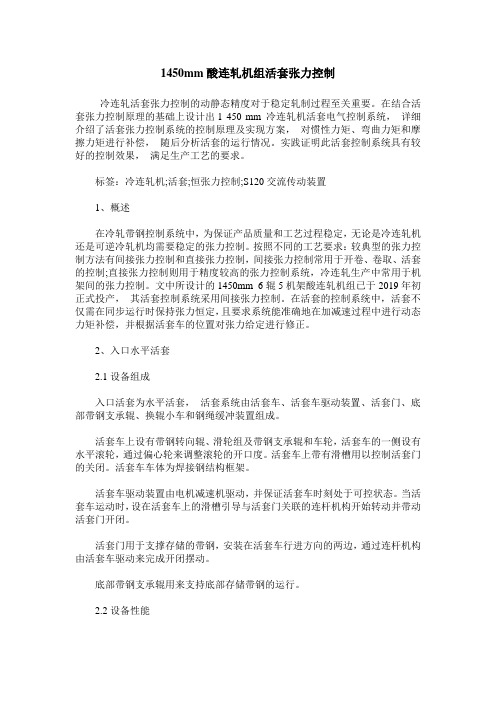

1450mm酸连轧机组活套张力控制

1450mm酸连轧机组活套张力控制冷连轧活套张力控制的动静态精度对于稳定轧制过程至关重要。

在结合活套张力控制原理的基础上设计出1 450 mm 冷连轧机活套电气控制系统,详细介绍了活套张力控制系统的控制原理及实现方案,对惯性力矩、弯曲力矩和摩擦力矩进行补偿,随后分析活套的运行情况。

实践证明此活套控制系统具有较好的控制效果,满足生产工艺的要求。

标签:冷连轧机;活套;恒张力控制;S120交流传动装置1、概述在冷轧带钢控制系统中,为保证产品质量和工艺过程稳定,无论是冷连轧机还是可逆冷轧机均需要稳定的张力控制。

按照不同的工艺要求:较典型的张力控制方法有间接张力控制和直接张力控制,间接张力控制常用于开卷、卷取、活套的控制;直接张力控制则用于精度较高的张力控制系统,冷连轧生产中常用于机架间的张力控制。

文中所设计的1450mm 6辊5机架酸连轧机组已于2019年初正式投产,其活套控制系统采用间接张力控制。

在活套的控制系统中,活套不仅需在同步运行时保持张力恒定,且要求系统能准确地在加减速过程中进行动态力矩补偿,并根据活套车的位置对张力给定进行修正。

2、入口水平活套2.1设备组成入口活套为水平活套,活套系统由活套车、活套车驱动装置、活套门、底部带钢支承辊、换辊小车和钢绳缓冲装置组成。

活套车上设有带钢转向辊、滑轮组及带钢支承辊和车轮,活套车的一侧设有水平滚轮,通过偏心轮来调整滚轮的开口度。

活套车上带有滑槽用以控制活套门的关闭。

活套车车体为焊接钢结构框架。

活套车驱动装置由电机减速机驱动,并保证活套车时刻处于可控状态。

当活套车运动时,设在活套车上的滑槽引导与活套门关联的连杆机构开始转动并带动活套门开闭。

活套门用于支撑存储的带钢,安装在活套车行进方向的两边,通过连杆机构由活套车驱动来完成开闭摆动。

底部带钢支承辊用来支持底部存储带钢的运行。

2.2设备性能酸洗入口活套由3臺电机组成,电机参数如下:其交流传动采用西门子公司交流传动装置,型号为:S120系列。

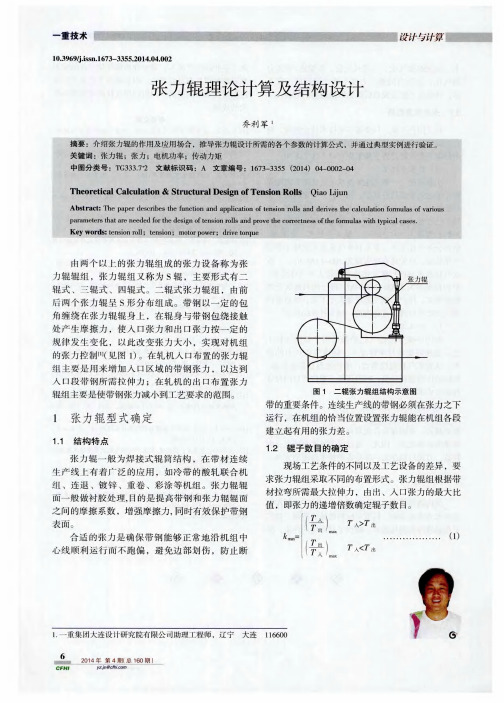

张力辊理论计算及结构设计

所以, 当 人 > 出 时, / x > 0 ,张 力 辊 电机 处 于

此时,忽略压辊的滚动摩擦力, 则带钢所受的

最大 摩擦 力 总和为 :

摩一= 一 T 2 = t x p e  ̄ ' P + ( e 1 ) …… … ( 1 2 )

电动 状 态 ; 当 人 < 7 T 出 时, < O ,张力辊 电机处于 令 1 ,

一

重技 术

于带钢的摩擦力方向与 一致, 且此时的摩擦力值 达 到最 大 ,忽 略 圆弧运动 离 心力对 摩擦 力 的影响 。 则有 受力平 衡 方程

j { d F  ̄ = F o s i n d ( I t + ( F o + d F o ) s i n d 鲁

… …

( 7 )

l = ( d ) c o s d 鲁一 o s d 鲁

由 于 d 仅 很 小 , 所 以 , s i n d 号 等 , c 。 s d =

1 , 略 掉二阶 微 分量d F e s i n d  ̄ - , 式 ( 7 )可 转变 为:

图 5 压 辊 布 置 分 析

\ f d o 【………………… ( 8 ) u dF 产dF

( 9 ) 则取 “ 一 ” 。

对 式( 9 ) 两 边 进 行 积 分 : J 等= J 。 仅

可得 : = e I m … …… … …… …… … … ( 1 0 )

3 电机 功率及传动力矩

现 以四辊张力辊辊组为研究对象对 电机传动 功率及传动力矩进行设计计算 ( 见图 6 ) ,张力辊

、克 服 轴 承 摩 擦 需 要 的 力 矩

尬、克服带钢弯 曲变形需要的力矩 之和 ,由下

T L ~带 钢 密度 ; 一 带 钢运行 速度 ( m / s ) 。

冷连轧机组中卧式张力辊装置的设计计算

De s i g n a n d Ca l c u l a t i o n o f t h e Hor i z o n t a l T y p e Te n s i o n Br i d l e Ro l l Un i t s i n TCM

J I J i a n g ’ , S HA N G Y a — d a n , L I U Y u n - f e i , Z HA O X i a o - h u i ’ , XI E L e i , Q I A N G u a n g — k u o

辊水平和竖直方向的 中心偏距 的关系式 , 计算 出了张力放 大倍数 , 确 定了减速箱的减速 比, 并综合考虑辊子摩擦损耗功 率和 弯曲变形损耗 功率 , 对 电机传动功率进行 了分析和理论计算 , 为同类设备中的张 力辊 装置 的设计开发具有很强的应 用参考价值 。 关键词 : 冷连轧机组 : 张力辊 ; 设计 ; 计算 中图分类号 : T H1 6 ; F G 3 3 2 文献标 识码 : A 文章编号 : l O O 1 — 3 9 9 7 ( 2 0 l 3 ) 0 7 ~ 0 0 7 1 - 0 3

( 1 . C h i n a Na t i o n a l He a v y Ma c h i n e r y Re s e a r c h I n s t i t u t e C o . ,l , t d, S h a n n x i Xi ’ a n 7 1 0 0 3 2 ,C h i n a ;

( 1 . 中国重型机械研究院股份公司, 陕西 西安 7 1 0 0 3 2 ; 2 . 西安交通大学 , 陕西 西安 7 1 0 0 4 9 ) 摘 要: 介绍 了冷连轧机组 中卧式张力辊装置的用途 、 结构组成和主要技 术参数 , 结合 国内桌冷轧厂 1 7 8 0 mm五机 架全

张力辊设计说明书

摘要钢铁工业是国民经济的基础产业,在我国经济的发展中一直处在主要地位,我国钢铁工业的发展长期以来都得到国家的重视,我国钢铁工业发展迅速,形成了完整的成熟的工业体系。

板带材是钢铁产业中的一类重要产品,早已成为国家基建和人民生活中常用的重要物资。

伴随着中国工业化和经济建设的进一步深入,对板带材等钢铁产品的需求也愈加强劲。

随着科学技术的发展,板带材生产目前大部分采用连续化成卷生产。

在带钢生产过程中,张力辊(Tension Roll)作为重要组成部分,在板带材生产线上的作用至关重要。

该设备在连续退火机组中使用非常广泛。

张力辊装置就是用于在连续带材生产线上实现张力调节的一种设备。

采用张力辊装置来实现张力调节是一项新技术。

其原理为:带钢包绕在张力辊上,在其包绕接触处(即包角处)产生摩擦力,以此使出口张力与入口张力按某种规律变化,借此改变张力值,对机组实现张力控制。

在查阅了大量相关资料和对连退机组及其张力辊相关设备进行了系统的了解下,本文中以机械动力学、机械原理、机械设计和材料力学等知识作为理论基础,从经济、可靠、实用的角度出发,对张力辊和压辊的结构、传动系统以及压下装置进行了细致的设计,并对各部分的重点零部件进行了强度校核。

关键词:张力辊;钢铁;板带材AbstractIron and steel industry is a foundation industry of economy, it acts as a very important role during the development of our country. By the lasting support and guidance of the government, our iron and steel industry develops quickly, a mature industry system has been built up.Board strips is an important class of product in steel industry and had become a common material in the national’s infrastructure and the People's Daily life. Along with the futher development of industrialization and economy construction in China, our country has a strong demand of iron and steel, such as Board strips.With the development of science and technology, now most of the production of board strips use the method of continuously volume production. In the production process, the Tension roller as an important part in the production process of strip, act as an important role in the board strips production line. And the equipment has come to widespread used in the continuous annealing unit is very extensive.Tension roller device is used in cont as a kind of equipment to realize tension adjustment. And adopt tension roller to realize tension adjust is a new technology. The principle is: Strip bag around tension roller, and at the contact point (namely Angle place) produces friction, so as to make the export tension and entry tension change according to some law ,and the the tension value will change. Then realized the tension control of the whole unit.In a lot of relevant information and access to Continuous Annealing Line and it’s tension roller related equipment, This paper take the knowledge of mechanical dynamics, mechanical principle, mechanical design and material mechanics as it’s oretical basis, from the economical, reliable and practical point of view, From the angle of economic, reliable and practical. Take a meticulous design to structure of the tension roller and pressure roller, transmission system and pressing device. And take the key elements of all part into stress test. Key words: Tension Roll;Steel;Steel and Strip目录1 前言 (1)1.1 我国钢铁生产的现状 (1)1.2 连续退火技术的工艺及发展 (1)1.3 板带材的特点 (2)1.3.1 板带产品的外形、使用特点 (2)1.3.2 板带产品分类及技术要求 (2)1.3.3 板带产品的生产特点 (4)1.3.4 张力辊在板带材生产中的作用 (4)2 张力辊的设计和研究 (4)2.1 设计参数 (4)2.2 张力辊的设计计算 (5)2.2.1 辊子的布置方案设计 (5)2.2.2 张力的计算 (5)2.2.3 下辊的几何参数及材质选用 (6)2.2.4 下辊结构设计 (7)2.3 上辊的设计计算 (7)2.3.1 上辊的几何参数及材质选用 (7)2.3.2 上辊的结构设计 (8)2.3.3 压下系统的设计计算 (8)3 传动系统的设计 (11)3.1 电动机的选择 (11)3.1.1 定性选电机 (11)3.1.2 下辊转速的计算 (12)3.1.3 下辊所需功率计算 (12)3.2 减速器的选择 (12)3.3 联轴器的选择 (13)3.3.1 联轴器的分类 (13)3.3.2 联轴器的选择 (13)3.4 轴承的选择 (13)3.4.1 下辊卷筒轴承的选择 (13)3.4.2 上辊轴承的选择 (15)3.5 键的选择 (15)4 机架的设计 (16)4.1 辊子机架的设计 (16)4.2 传动系统机架的设计 (16)5 主要零部件的强度校核 (16)5.1 轴的强度校核 (16)5.1.1 上辊轴的校核 (16)5.1.2 下辊轴的校核 (19)5.2 轴承的寿命计算 (21)5.2.1 上辊轴承寿命计算 (22)5.2.2 下辊轴承寿命计算 (22)5.3 键的强度校核 (22)6 润滑 (24)6.1 润滑剂的种类 (24)6.2 润滑方式的选择 (24)6.3 润滑方式的选择确定 (24)6.3.1 齿轮减速器的润滑方式 (24)6.3.2 轴承的润滑方式 (25)结束语 (25)参考文献 (26)致谢 (27)1 前言钢铁材料良好的综合性能和易于循环利用等特点,至今仍是人类社会发展所需的不可替代的材料。

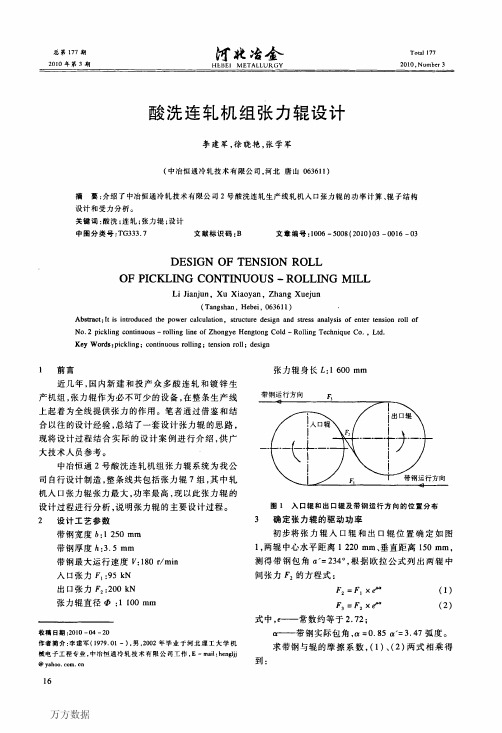

酸洗连轧机组张力辊设计

mm,计算得:

参考文献: [1]唐蓉城,陈玉.机械设计[M].北京:机械q-业出版社,1993. [2]周lil盈.带钢精整设备[M].北京:机械工业出版社。1982.156—

MPa<[r]=35 MPa

由上述计算可知,截面Ⅱ处所承受的扭矩r范

围在0~38.5 kN・m,取T=38.5 kN・m

18

1

图3张力辊的辊体结构

考虑到我们现有的加工和装配水平,对辊体的 结构进行了改动,见图4。其工艺过程是将筋板、辐 板、轮毂先进行焊接并退火,这样可以保证消除辐板 与轮辐间因焊接产生的应力,保证焊缝的质量,筋板 可以增加辐板的稳定和承担扭矩。轴需进行调质处 理,和轮毂采用的是H7/r6的过盈配合,同时在轴上 加键,保证传递轴上的扭矩。轮毂焊接件分别从轴 的两端安装,然后与辊筒进行焊接,焊后不再退火, 以保证轴的性能。最后进行轴端及辊面加工。 改进后的辊体结构易于加工和装配,轴采用45 号钢并调质处理,轮毂和辊筒选用35号钢,以保证 其有较好的焊接性和刚度,辐板和筋板采用Q235

图5张力辊轴的各部分尺寸 肘=18.5 kN‘m Fl=F2=15 kN

(3)电机功率、联轴器、制动器等部件,可以参 照有关设计手册选用。

9

乃与F:的差值为作用在辊子上的扭矩,其与 减速机给辊子的扭矩相平衡,大小为:

结束语

本文所设计的入口辊和出口辊的功率分配是按 照带钢在辊上的摩擦系数相同进行分配的,这样可 以尽可能地避免钢带打滑现象,张力辊表面挂有胶 层,经过长期与带钢接触表面会变的光滑,与钢带摩 擦系数降低,容易打滑。对张力辊轴进行的加键改 动和制定的制造工艺,降低了张力辊的装配难度。 本设计并没有考虑带钢弹性变形的因素,主要是因 为带钢较薄,速度低,影响很小。为了减少备件,便 于生产维护,全线张力辊根据受力的大小,结构尺寸

带钢机组张力辊计算和设计研究

文献标识码 A

R esearch and Computation for the Bridle Rolls about the Strip L ines

Song Jianzhi

( Continuous Casting T echno logy Eng ineering Co. , L td. of MCC, W uhan 430073)

K EYW ORDS B rid le ro lls Th in str ip T ension ca lculation

1 前言 各种带钢连续处理机组 (如连续酸洗、退火、

各种镀涂层、精整等机组 ), 对带钢的张力都有严 格的要求, 同时合适的带钢张力也是保证带钢高 速、稳定运行的基本条件, 因此, 本文着重研究保 障张力关键设备 ! ! ! 张力辊。

2. 4. 2 一般低速薄板机组

一般薄板机组 ( 如连续酸洗、退火、各种镀涂

层、平整 及拉 矫等 机组 ) , 且 速度 较 低的 ( 小 于

T ota l N o. 173 February 2009

冶金设备 M ETALLURG ICAL EQU IPM ENT

总第 173期 2009年 2月第 1期

带钢机组张力辊计算和设计研究

宋建芝

( 中冶连铸技术工程股份有限公司 湖北武汉 430073)

摘要 对常见的二 辊式、三辊式、四辊式等张力辊进 行了详 细的理 论分析, 讨论 并推导 出张力 辊的基本

参数 ( 象辊直径、传动功率等 ) 的计算公式; 结合几种典型实际机组进行计算、分析和比较, 得出选择张力辊形 式以及摩擦系数、张力放大倍数等一般规律, 并结合实际工程数据, 证明理论和 实际基本一 致, 为 类似机组的

张力辊设计计算范文

张力辊设计计算范文一、引言张力辊广泛应用于电力、石化、冶金、化工、轻工、纺织、建材等行业的输送带系统中,用于维持输送带的正常运行。

其主要功能是通过应力的传递和分配,保持输送带的平整度,改善传动力的传递效果。

本文将介绍张力辊的设计计算过程。

二、张力辊的结构和工作原理张力辊主要由外筒、纹板、轴承、密封件等组成。

其工作原理是通过张力辊的受力结构设计,将外部施加在输送带上的张力传递至张力辊上,调整输送带的张力状态,使之保持在合适的范围内。

三、张力辊的设计要求1.承受较大的径向载荷和轴向推力载荷;2.具备良好的自动压紧装置,保证张力辊与输送带的紧密接触;3.转动灵活,减小动力损耗;4.密封性好,防止灰尘和液体的侵入。

四、张力辊的设计计算1.确定张力辊的基本参数,包括轴承选型、轮廓尺寸和材料等;2.计算纹板的弯曲刚度,以确定纹板的数量和布局;3.计算轴承的选型,包括承载能力、转速、生命等;4.计算张力辊的支撑结构,包括外筒和轴承座的尺寸和材料等;5.计算张力辊的密封设计,确保密封性能满足要求。

五、设计实例以输送带系统中的张力辊设计为例进行说明:1.提取相应的参数,包括输送带的宽度、张力大小、传动功率等;2.选择合适的轴承型号,根据载荷计算结果,选择承载能力适宜的轴承;3.计算纹板的弯曲刚度,根据预估的纹板数量和布局,确定纹板的弯曲刚度;4.设计外筒和轴承座的尺寸和材料,确保承受较大的径向载荷和轴向推力载荷;5.设计密封装置,保证密封性能满足要求。

设计过程中,需注意材料的选择、强度计算、密封性设计等。

同时需要结合实际条件和要求进行合理优化。

六、结论本文主要介绍了张力辊的设计计算过程,从基本参数的确定到轴承选型、纹板设计、支撑结构设计及密封设计等进行了详细阐述。

通过合理的设计计算,能够满足张力辊工作的要求,提高输送带系统的运行效率,并确保其安全可靠运行。

设计过程中需要综合考虑多个因素,包括轮廓尺寸、选材、支撑结构等,同时结合实际情况进行优化设计。

张力辊辊径及张力设计公式

张力辊辊径及张力设计公式

1.张力辊辊径设计公式

-张力的大小和变化情况:根据张力的大小和变化情况,确定轴承承受的力的大小和方向。

-轴承承受力的情况:根据轴承的承受力情况,确定轴承的尺寸和材质,以满足力学要求。

-轴承辊的尺寸:根据轴承的尺寸确定张力辊的尺寸和辊径。

根据以上因素,可以得出张力辊辊径设计公式:

其中,张力是系统中的张力大小,力臂是轴承承受力的力臂长度。

张力的设计公式是根据张力控制系统的需求和系统参数进行推导的。

在设计时,需要考虑以下几个主要因素:

-材料的强度和刚度:根据材料的强度和刚度,确定系统的最大张力和最小张力。

-系统的动态响应:根据系统的动态响应要求,确定系统的张力变化范围和变化速度。

-系统的稳定性:根据系统的稳定性要求,确定系统的张力波动范围和稳定性指标。

根据以上因素,可以得出张力设计公式:

张力=k*力

其中,k是系统的张力系数,力是系统中的作用力大小。

综上所述,张力辊辊径及张力设计公式是在张力控制系统中用于计算和确定轴承辊径和张力的重要参数。

根据实际应用需求和力学原理,可以通过上述设计公式来计算和确定合适的轴承辊径和张力,以满足系统的力学要求和动态稳定性。

在实际设计中,还需要考虑其他因素的影响,如材料的选择、摩擦力的影响等,以保证系统的工作效果和安全性。

不锈钢冷连轧机组张力辊设计计算

要求、 张力要求、 机组速度确定张力辊的型式( 两辊式、

三辊式、 四辊式) 、 张力辊的辊径、 驱动电机的功率、 压

辊等 。

2 机 组 张 力 辊 几 何参 数 及 结 构

带 钢包绕 在 张 力 辊 上 , 在其包绕接触处 ( 即包 角处 ) 产生摩擦力 , 使 出 口张 力 与 人 口张力 按 照 某

1 引 言

连续 生 产 线 ( 如 冷连轧 机组 、 连退 机组 、 彩 涂

种规律变化, 借此改变张力值 , 对整条机组实现恒张

力控制。如何正确的获得精确的张力值及张力变化 规律 , 更好 的控 制张 力 , 使 整条 机组 的张力得 到合 理 的匹配 , 对提高产品质量 、 降低机组的能耗有着重要

t h e t e n s i o n r o l l e r i n s t a i n l e s s s t e e l c o l d r o l l i n g mi l l ,t o a v o i d b a n d s t e e l s l i p p i n g d u e t o i n s u f f i c i e n t t r a n s mi s s i o n p o we r ,o r

GUO Ai . h ua

( WI S D RI E n g i n e e r i n g& R e s e a r c h I n c o r p o r a t i o n L t d . ,Wu h a n 4 3 0 2 2 3 , C h i n a )

Ab s t r a c t :Ma t e ia r l s w e r e s e l e c t e d a n d g e o me t i r c a l p a r a me t e r s ,a n d t r a n s mi s s i o n p o we r w e r e c a l c u l a t e d i n t h e d e s i g n o f

020-十二辊冷轧机中的张力测量装置

十二辊冷轧机中的张力测量装置高苹(北京斯蒂尔罗林科技发展有限公司,北京100070)摘要:张力作用,说明了张力在轧制中的重要性,张力的检测方法和我公司张力辊装置的介绍。

关键词:张力,张力检测方法,张力辊装置,张力的计算Tensiometer Assembly of 12Hi Cold-Rolling MillGAO ping(Beijing Steel Rolling Technology Development Co.,Ltd,Beijing 100070,China)Abstract:The function of tension,the importance of tension in the mill, the method of tension examination and the instruction of our tensiometer assembly.Key words: tension;the method of tension examination;tensiometer assembly;calculate of tension1 前言冷轧钢带的一个特点是张力轧制,没有张力就无法进行钢带的冷轧。

张力可以降低轧制压力,改善板形,稳定轧制过程。

张力制度对于钢带冷轧非常重要。

北京斯蒂尔罗林科技发展有限公司自主设计的张力辊装置就满足了既能测张力的需求,同时又实现了辅助测速,压带头,自动送入卷取机钳口等多功能的作用。

2 张力作用我公司的十二辊冷轧机的工作辊直径为∮100~∮120,相对来说工作辊的直径已经很小,因此,轧制过程中的工艺特点也就采用大张力轧制。

必须采用大的单位张力,是由于被轧制材料具有物理-力学性能各向异性现象,或在小变形弧长度内工作辊具有不大的歪斜,这样沿带材宽度出现压下和延伸的不均衡性。

在压下量小的区域内重新分布张力时,张力达到屈服极限,并可能使带材宽度方向的延伸均衡。

张力辊辊径及张力设计公式

第 2 页,共 4 页

如果每个 F3=F2*λ 辊子的包 在设计中 说明: 通常知道

张力辊的 3 传张动力功辊率的

传张动力功放率大 需要的功 W1=(F2-

F1)*v/η

v:

带传钢动速效度

辊子摩擦 η:

率,通常

损耗功 图一1#辊

子辊承子受的带摩

擦辊力子矩摩:擦

损耗功 辊子的摩

M1:

擦张力力矩辊轴

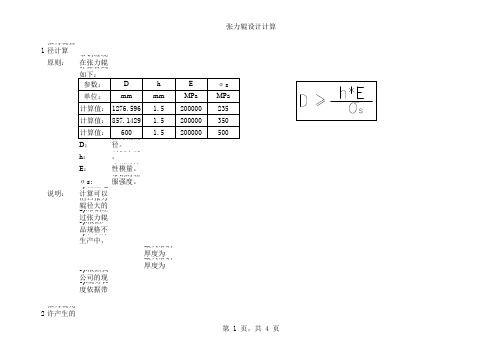

张力辊直 1 径计算 带钢缠绕

原则: 在计张算力公辊式 如m

计算值: 1276.596 1.5

计算值: 857.1429 1.5

说明:

计算值: 张力60辊0 辊 1.5

D:

径钢。板厚度

h:

。带钢的弹

E:

性带模钢量的。屈

σ1).s由:上述 服强度。

计出算口可张以力

辊2).径带大钢的经

f:

承张摩力擦辊系轴

d:

承张平力均辊直的

弯曲变形 ω:

角速度

损耗功 带钢上下

表张面力达损到失

T弯=曲2*变M形2/ 张力辊传 损耗功 动功率: W=W1+

W2+W3

张力辊设计计算 第 3 页,共 4 页

入口张力 4 辊图和二出所口示

为带压辊

张力辊设计计算

根据F3值 和放大系

P=F0/μ

P:

压带辊钢压与力张

过3).张根力据辊产

品4).规在格实不际

生产中,

最大带钢

厚最度大为带钢

5).根据我

厚度为

公6).司辊的身现长

度依据带

E MPa 200000 200000 200000

张力辊允 2 许产生的

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(1.China National Heavy Machinery Research Institute Co.,Ltd,Shannxi Xi’an

2.Xi’an Jiaotong University,Shannxi Xi’an

710032,China;

710049,China)

Abstract:/t

BF,

(6)

(7)

F:∥

万方数据

No.7

July.2013

机械设计与制造

弯曲变形损耗功率:

1

73

式中:E一张力辊人13带钢张力,kN;卜张力辊之间的带钢张

力,kN;C一张力辊出口带钢张力,kN;一钢与张力辊之

间的摩擦系数(采用钢辊时肛取(0.10加.15),采用包胶辊时 肛取(0.15加.25);p—带钢在张力辊上的理论包角(实际计算 时一般取0.85的利用系数),弧度。

。一(吒肌2/6)(2v/D)一 一 3一

田

(360×106×1600×52/(6×lOOO)9)× ((2×4×103)/1200)

则张力辊需要的总传动功率

=106.67kW

件Pl+P1+P1=151.96+32.2+106.67=290.83kW。

在实际生产中允许部分厚规格产品适当产生塑性变形,而 不是完全产生塑性变形,因此在实际功率损耗中按照上述弯曲变 形损耗功率计算会造成电机功率的浪费。为此,在实际电机选型 时可按最厚、最宽规格带钢在完全产生塑性变形时功率损耗的 60%来计算,这样既兼顾了机组整个产品大纲内的带钢能够正常

取250kW。

106.67=248.16kW,

综合联立式(6)、(7)和(8)可得: 张力辊装置的总张力放大倍数为:

A=e2w0=2.71828(2x0.15xO.85x3.14x234.271180):2.835

8结束语

介绍冷连轧机组中卧式张力辊装置的用途、结构组成和主要 技术参数,给出了张力辊直径的计算方法,推导出了带钢在张力辊 上的理论包角与两辊水平和竖直方向的中心偏距的关系式,计算出 了张力放大倍数,确定了减速箱的减速比,并综合考虑辊子摩擦损 耗功率和弯曲变形损耗功率,对电机传动功率进行了分析计算,为 同类设备中的张力辊装置的设计开发具有很强的应用参考价值。

2张力辊装置的结构及主要技术参数

l#张力辊主要由张力辊本体、减速器、联轴器、制动器、直流 电动机和液压配管等组成,如图1、图2所示。图1和图2中,张 力辊本体为一对卧式s辊,分别由直流电机通过减速器带动,旋 向相反,s辊上设有压辊装置,由油缸驱动,在穿带过程中压下, 对带材起夹持作用。减速器为闭式硬齿面齿轮传动,采用稀油循 环润滑。联轴器选用标准的鼓形齿联轴器。制动器采用MW系列 制动器,用以实现张力辊在低速或无负荷下减速停车。直流电动 机通过底座固定在基础上,经联轴器和减速器带动张力辊转动, 实现对带材施加张力。液压配管(图中未示出)与动力站管线对

步放大,并保持活套内张力。3#张力辊位于水平活套出口,其作 用为穿带送带,并保持活套内张力。甜张力辊紧邻轧机入口为轧 机提供轧制后张力。将着重介绍该五机架全连续冷轧机组中设置 的四套卧式张力辊装置的结构组成和主要技术参数,并以其中一 套张力辊(3#张力辊人口辊)为例,对张力辊的直径、中心偏距、 张力放大倍数和传动功率等进行了设计和理论计算,为同类设备 中张力辊装置的设计计算提供了借鉴和参考。

of

the

electric machine

units in

r咖re,lcesfor

the design and calculation ofthe horizontal type bridle roll

Cold

other珊阳咖nf

drive output is proceed clearly.h

equipments.

1.张力辊本体2.联轴器3.减速器4.制动器5.直流电动机 图l张力辊装置

Fig.1 Tension Bridle Roll Unit

考虑水平方向的中心偏距和竖直方向的中心偏距。卧式张力辊的原 理图,如图3所示。

1.S辊2.压辊 图2张力辊本体 Fi昏2

Main Body of Tension Bridle Roll Unit ri93

tr

取D=-1200mm。 此外,张力辊辊身长度依据带钢的宽度进行设计,通常设计 成带宽加(200—300)ram,本机组中张力辊辊身宽度设计为 1850mln,且为包胶凸度辊。

4张力辊的中心偏距确定

张力辊装置中的S辊的布置应使带钢在张力辊上的包角尽可 能大些,这就需要将两个辊子布置的尽量紧凑些,同时,需要考虑便 于穿带及压辊装置的设置。综上,一对S辊在空间上布置,需要综合

第7期 2013年7月

机械设计与制造

Machinery Design&Manufacture 71

冷连轧机组中卧式张力辊装置的设计计算

计江1一,商亚丹1,刘云飞 ,赵晓辉1,谢磊1,钱广阔1

(1.中国重型机械研究院股份公司,陕西西安 710032;2.西安交通大学,陕西西安710049)

摘要:介绍了冷连轧机组中卧式张力辊装置的用途、结构组成和主要技术参数,结合国内某冷轧厂1780mm五机架全 连续冷轧机组中设置的四套卧式张力辊装置,给出了张力辊直径的计算方法,推导出了带钢在张力辊上的理论包角与两 辊水平和竖直方向的中心偏距的关系式,计算出了张力放大倍数,确定了减速箱的减速比,并综合考虑辊子摩擦损耗功 率和弯曲变形损耗功率,对电机传动功率进行了分析和理论计算,为同类设备中的张力辊装置的设计开发具有很强的应 用参考价值。 关键词:冷连轧机组;张力辊;设计;计算 中图分类号:THl6;TG332 文献标识码:A 文章编号:1001—3997(2013)07—0071—03

introduced the眦e.composition and

type

main

technical

details

of

horizontal

type

strain roll device

பைடு நூலகம்some

in’11cM.

Incorporation of the horizontal calculation method

wrap伽北at

magnification

the

center够et

distance in twain roll level and elevation direction is deduced,and the tension

figured

out

clearly。and the gearbox’s reduction

图中:L—两辊水平方向的中心偏距(mm);蝴辊竖直方向的

中心偏距(mm);R—辊子半径(舢);㈣钢在张力辊上的

(2) (3) q) 理论包角(弧度)。 由图3中的平面几何关系可得以下关系式:

Schematic Diagram of Horizontal Type Tension Bridle

Roll

Design and Calculation of the Horizontal Type Tension Bridle Roll Units in TCM

jI Jian91”,SHANG Ya-danl,LIU Yun—feil,ZHAO Xiao—huil,XIE

Leil,QIAN

Guang-ku01

Words:Tandem

Mm;Tension

Bridle RoH;Design;Calculation

1引言

张力辊装置是用在连续带材生产线上实现张力调节的一种 设备,采用张力辊装置来实现张力调节是一项新技术。机组各段 张力值的建立,是依靠在机组中不同位置设置的张力辊来实现 的。带钢包绕在张力辊上,在其包绕接触处(包角处)产生摩擦力, 正是这个摩擦力,使出口张力与人口张力按某种规律变化,借此 改变张力值,对整条机组实现张力控制,因此,张力辊装置是机组 连续运行的重要设备组成单元。如何正确地获得准确的张力值及 张力变化规律,更好地控制张力,使整个机组的张力得到合理的

5张力辊的张力放大倍数计算

(5)

3张力辊直径的设计计算

张力辊直径的设计原则:带钢缠绕在张力辊上应不产生塑 性弯曲变形,即按带材绕过张力辊的弯矩小于或等于带材的弹性

根据欧拉公式可知,带钢经过张力辊后,张力值可以得到放 大,放大的量取决于张力辊的结构、辊面材质(摩擦系数)和传动 功率等。张力辊的张力放大能力用张力放大倍数表示,是张力辊 的重要技术指标,是张力辊传动带钢且保证带钢不打滑可能产生 的张力放大能力,这是可能产生的放大倍数,但是张力辊实际放 大能力还取决于传动功率,因此,即便电机的传动能力超过此范 围也没有实际意义。张力辊的受力简图,如图4所示。 据欧拉公式有:

极限弯矩来设计辊径。即:D≥羔生

吒

式中:醐力辊直径,mm;脚钢弹性模量,MPa;郴钢厚

度,mm;口r—带钢屈服强度,MPa。 由上式可以看出:当带钢厚度相同,屈服强度越高需要的辊

(1)

径越小。当然,为了便于穿带,减少设备占地面积和投资成本,张

力辊直径不能设计过大,满足生产要求即可。换句话说:带钢经过 张力辊不产生塑性变形的要求是相对的,为了不使辊径过大,实

匹配,对提高产品质量,降低机组的能耗有着重要的意义,可见,

张力辊的设计对机组的正常连续运行显得尤为重要。国内某钢厂 1780mm五机架全连续冷轧机组共设有四套卧式张力辊装置(两 辊式),分别命名为1#张力辊、2#张力辊、3}}张力辊和貅张力 辊。其中,l#张力辊位于焊机后,其作用为穿带送带,在开卷机和 活套间建立张力,对开卷张力进行放大。2#张力辊紧邻l#张力 辊之后,其作用为穿带送带,向活套送带,对1#张力辊张力进一

Unit

a够皓莩

t粕昭娶

(1~4)撑Tension