SKF大型混合陶瓷深沟球轴承_风力发电机的可靠解决方案

风电轴承的可靠性评估和改进

风电轴承的可靠性评估和改进随着全球对可再生能源的需求不断增长,风力发电作为一种清洁、可持续的能源形式受到越来越多的关注。

在风电发电机中,轴承是一个关键的组件,对于风电系统的可靠性和性能至关重要。

因此,对风电轴承的可靠性进行评估和改进成为一项重要任务。

首先,为了评估风电轴承的可靠性,我们需要进行可靠性分析。

通过对历史数据的分析,可以得出风电轴承的故障模式和失效概率。

这些故障模式可以包括疲劳失效、润滑问题、杂质进入等。

同时,还需要考虑外界环境因素,如风速、温度和湿度等。

通过建立数学模型,可以对风扇轴承在不同工作条件下的可靠性进行预测和分析。

在评估完风电轴承的可靠性后,我们可以根据评估结果进行改进。

首先是设计改进,可以通过优化轴承结构来提高其可靠性。

例如,增加轴承的寿命润滑剂,改变材料选用,使用更高品质的材料等。

其次是制造改进,通过提高轴承的制造工艺和质量控制,可以减少生产过程中的缺陷和不良品率。

再者是维护改进,对于已安装的风电轴承,定期进行检查和维护工作,及时修复和更换故障部件。

最后是监控改进,通过使用传感器和远程监控技术对风电轴承进行实时监测,及时发现故障并及时采取措施。

在改进风电轴承的可靠性过程中,还需要考虑成本和效益的平衡。

尽管采取一些措施可以提高轴承的可靠性,但这可能会增加成本。

因此,需要进行成本效益分析,找到提高可靠性的最佳方案。

在制定改进策略时,还需要综合考虑环境保护和可持续发展的因素,以避免不必要的资源浪费和环境污染。

此外,良好的培训和技术支持也是提高风电轴承可靠性的关键。

技术人员应具备专业知识和实践经验,能够有效地进行轴承检修和维护。

同时,对于制造商和供应商来说,提供质量可靠的产品和及时的技术支持,可以有效提高风电轴承的可靠性。

最后,风电轴承的可靠性评估和改进是一个循环过程。

通过评估和改进,我们可以持续提高风电轴承的可靠性,并提高整个风电系统的性能和可靠性。

在未来的发展中,随着技术的进步和创新,我们有望进一步提高风电轴承的可靠性,并为可持续能源的发展做出更大的贡献。

风力发电机的大型化和轴承技术

21 0 0年第 4期

・ 1・ 3

i l

风 力发 电机 的大 型 化 和轴 承 技 术

( 二之汤 伸幸 日)

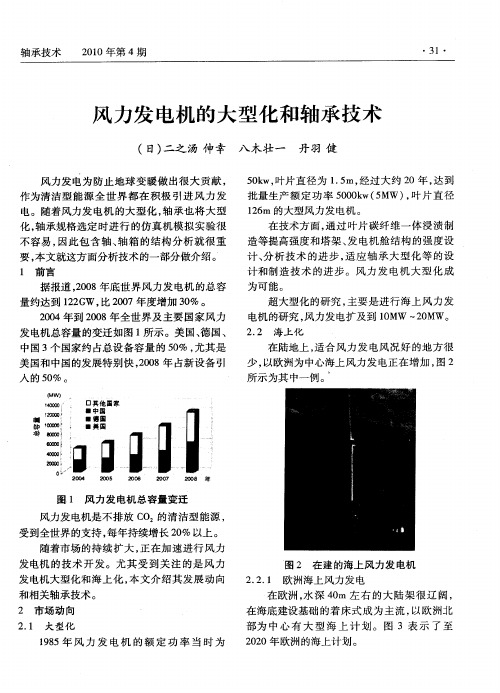

风 力发 电 为 防止 地 球 变 暖 做 出很 大 贡献 , 作 为清 洁 型 能 源 全 世 界 都 在 积 极 引 进 风 力 发

八木壮 一

丹羽 健

5 k 叶片 直 径 为 1 5 经过 大 约 2 0 w, . m, 0年 , 到 达 批 量生 产 额 定 功 率 5 0 k 5 0 0 w( MW) 叶 片 直 径 , 16 的大型 风力 发 电机 。 2m

2% , 0 圆柱 滚子轴 承增 加 约 1 o 0k。

本例是 由于变形使寿命增加 , 根据条件轴

承寿命大幅度降低 的情况下也就令人担忧 , 因 此 ,T N N对整个装置进行 变形分 析 , 并进行 轴

承的最 佳设 计 。 3 12 增速 机用 游星 轴承 ..

图 8 图 9是包 含 2~2 5 、 . MW 级 大 型增 速

机轴承 的结构分析事例 。是考虑传 动齿轮 系 传 导扭 矩 的托板 、 小齿 轮 轴 、 星齿 轮 的变 形 , 游

研究 游 星轴 承 的规格 的例 子 。

四键滚 千轴承 ( 5 圈 的 列 )滚予 数量 3粒 4

|

= = : l

圆柱 液干 轴 承

图 7 轴 承 内滚动 体 负荷分 布

大 型风 力 发 电机 , 要 考 虑热 变 形 , 1 需 图 1

为热分析举例 。本例 中, 把轴承作为热源 向周 围放热 , 由此 来求 装 置 全 体 的温 度 分 布 。根 据

随着市 场 的持 续 扩 大 , 在 加 速 进行 风 力 正

浅谈风力发电机主轴轴承失效分析及解决办法

浅谈风力发电机主轴轴承失效分析及解决办法风力发电机主轴轴承是风能转换装置中的重要组成部分,其正常运转与否直接影响风力发电机的性能和寿命。

然而,在运行过程中,由于各种原因,风力发电机主轴轴承存在失效的风险。

本文将从失效原因、失效分析及解决办法等方面进行论述。

首先,风力发电机主轴轴承失效原因多种多样,主要包括以下几方面:1.过载与负荷不均匀:由于发电机长期工作在高速旋转状态下,风力过大或过小都会导致主轴轴承受到不同程度的负载,使其过载或负荷不均匀,从而引起失效。

2.润滑不良:风力发电机主轴轴承工作环境恶劣,尘埃多,容易导致润滑油污染,进而引发润滑不良,造成主轴轴承失效。

3.轴承偏心和振动:由于安装和使用不当,风力发电机主轴轴承可能出现偏心磨损,同时,振动也会在一定程度上加剧轴承失效。

常见的轴承失效形式主要包括以下几种:1.疲劳失效:轴承长期在复杂动载荷下工作,容易导致疲劳失效,主要表现为轴承表面的磨损和龟裂。

2.磨损失效:因为润滑不良、杂质进入轴承等原因,主轴轴承可能出现磨损失效,主要表现为表面磨损、脱落和腐蚀等现象。

3.弯曲失效:过载或负荷不均匀都会导致主轴弯曲变形,造成主轴轴承失效。

为了解决风力发电机主轴轴承失效问题1.加强检查和维护:定期对风力发电机主轴轴承进行检查,确保其润滑状态良好,及时更换磨损严重的轴承。

2.提高轴承负荷承载能力:采用高强度材料制造轴承,增加轴承的负荷承载能力以及寿命。

3.减小振动幅度:通过优化设计和加强安装质量,降低风力发电机的振动幅度,减少对主轴轴承的影响。

4.加强润滑管理:严格控制风力发电机主轴轴承的润滑油品质和污染控制,确保轴承良好润滑,减少摩擦磨损。

总之,风力发电机主轴轴承的失效对风力发电机的性能和寿命具有重要影响。

通过加强检查和维护、提高轴承负荷承载能力、减小振动幅度、加强润滑管理等措施,可以有效预防和解决风力发电机主轴轴承失效问题,提高风力发电机的可靠性和经济性。

带你走进SKF新能源高速电机轴承系列

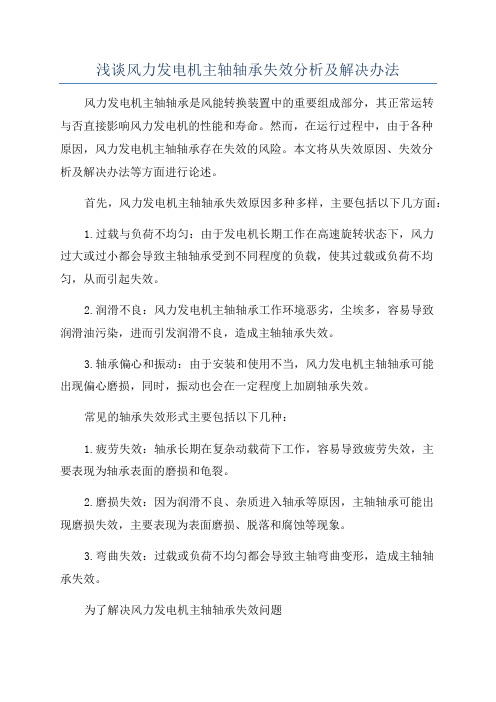

随着日趋严峻的能源危机和世界各国环保意识的增强,新能源汽车正成为全球汽车行业的发展大趋势。

在中国,新能源汽车是国家重点扶植的战略行业,近年来得到了高速发展。

牵引电机作为新能源汽车动力系统的核心组件不同于传统燃油汽车通过燃油燃烧转化成机械动能,新能源汽车使用贮能电池作为动力来源。

牵引电机作为新能源汽车动力系统的核心组件,能将电能转化为机械动能从而驱动车轮。

为了提升新能源汽车的续航里程,除了提升电池的储能容量之外,提升牵弓电机的能效及安全成为众多新能源车企和电机制造厂商的关键课题。

作为牵引电机的关键部件之一的轴承,必须在满足牵引电机高速高温的严苛运行环境的同时,帮助提升牵引电机的可靠性和耐久性。

凭借模块化的新能源高速电机轴承设计,客户可以选择最合适的保持架、密封件和润滑脂来设计更高效、更可靠的牵引电机。

实验证明,SKF新能源高速电机轴承系列的部件材料都经过特殊的工艺处理,有效满足电机高速高温的过特殊的工艺处理,有效满足电机高速高温的运行需求,能够显著提升新能源牵引电机的功率密度。

SKF开发了新能源高速电机轴承滚动轴承为应对新能源电机严格的性能要求,满足新能源电机不断提高的转速和工作温度,SKF开发了新能源高速电机轴承滚动轴承。

通过优化内部几何形状和所有接触表面粗糙度,重新设计保持架,和采用新型耐高温润滑脂,此系列轴承显著提高了极限转速和适用温度。

与同类SKF 探索者深沟球轴承相比,SKF新能源高速电机轴承在高转速下的寿命更长。

SKF新能源高速电机轴承具有出色的性能,特别适合新能源高速电机应用。

性能的提升使得轴承具有:•更高的极限转速能力•更高的转速•更低的噪音和振动水平•显著延长的轴承油脂及轴承使用寿命SKF提供60和62尺寸系列的SKF新能源高速电机轴承。

两侧均带有非接触式密封件,且标准径向游隙为C3或C4。

SKF新能源高速电机轴承的设计简单,不可分离,适用于高转速甚至极高转速运行,并且非常耐用,无需经常维护。

SKF发布以网络为基础的风力发电机远程监控软件

SKF发布以网络为基础的风力发电机远程监控软件

佚名

【期刊名称】《电力信息化》

【年(卷),期】2005(3)11

【摘要】2005年10月20日,“SKF中国技术日”在北京隆重举行。

会上SKF 集团总裁兼首席执行官汤姆·强斯顿先生就SKF从轴承公司到知识型公司的转变做了精彩的演讲。

斯凯孚(中国)投资有限公司总经理马格森先生对SKF在中国的今天和未来发展进行了回顾与展望。

【总页数】1页(P105-105)

【关键词】SKF;远程监控软件;风力发电机;基础;网络;有限公司;首席执行官;中国;总经理;知识

【正文语种】中文

【中图分类】F272.91;U664.21

【相关文献】

1.SKF大型混合陶瓷深沟球轴承——风力发电机的可靠解决方案 [J], Gerwin Preisinger

2.风力发电机集中自动润滑远程监控系统的开发 [J], 张静;刘英豪

3.风力发电机组远程监控及风场风机管理软件的开发 [J], 杨十力

4.SKF新型风力发电机自动润滑系统 [J], 李淑英

5.SKF用于风力发电机的整体解决方案 [J], 宋志勇

因版权原因,仅展示原文概要,查看原文内容请购买。

可实现超精密性能的轴承解决方案

可实现超精密性能的轴承解决方案致力于追求精密及性能,助您步向成功在机床行业取得成功要靠顶尖性能。

扩展速度能力、维持高旋转精度、高系统刚性、生热低、噪音低、振动级低,只是众多要求中的一部分而已。

SKF 新一代超精密轴承足以满足精密应用中对性能不断提高的要求。

除了具有高度创新的方案之外,我们的专家还持续提供销售和应用工程支持。

我们对于追求超精密性能巨细靡遗。

定制解决方案定制能力是我们的关键优势之一。

我们可以根据要求,提供特定的内外径公差,不同接触角的配组轴承,特别预负荷,特殊轴向游隙,个别装填等级,特殊油脂,具体包装要求,检测报告,以及其他方案。

改进性能机床设计正变得越来越复杂。

为了满足对主要部件的特殊要求,我们进一步开发出超精密轴承,以提高性能、机器运行时间、速度和精度。

这些改进包括:•提供更多尺寸和系列的密封轴承,在轴承内预存润滑脂并将污物排除在外,而不影响速度性能•提供更多预负荷等级,在速度和刚性方面支持几乎所有可能的需求•优化内外圈倒角,以改进安装精度•优化轴承保持架和外圈之间的引导间隙,以提高在高速时的表现•附加特点,如在开式轴承外圈具有两个润滑孔,以便直接进行油润滑,达到更高速度的同时降低运行温度•优化轴承内部配置,并为N10系列圆柱滚子轴承重新设计一个 PEEK保持架,以使其在脂润滑时能将速度提高达30%•优化的BTW系列设计(双向角接触推力球轴承)以提高速度性能,减少摩擦、噪音和振动等级,减少重量,方便操作,更精确的预负荷控制和改进系统刚性体验SKF新一代超精密轴承的积极成效提供更多价值的应用合作伙伴专门的应用知识深入了解主轴轴承如何应对不同的操作条件,对于开发可靠的解决方案十分重要。

我们在SKF的生产过程均采用高精密机床。

我们所有的客户都能分享到我们的产品和服务中所体现出的经验和专门技能。

全球性主轴服务中心我们的技术中心拥有轴承、润滑、密封件、状态监测和其他各方面的专家团队,为世界各地的机床行业提供服务。

基于双馈风力发电机组大部件损坏原因及预防措施

基于双馈风力发电机组大部件损坏原因及预防措施发表时间:2017-08-08T19:30:20.670Z 来源:《电力设备》2017年第10期作者:田野[导读] 摘要:双馈风力发电机组是大型风电机组的重要组成部分,本文通过吉林某风电场双馈异步发电机,发电机、齿轮箱大部件故障损坏原因(吉林中电投新能源有限公司)摘要:双馈风力发电机组是大型风电机组的重要组成部分,本文通过吉林某风电场双馈异步发电机,发电机、齿轮箱大部件故障损坏原因,通过技术监督手段如何避免大部件损坏,对双馈风力发电机组的稳定运行起到重要意义。

关键词:双馈风力发电机组;发电机;齿轮箱;损坏原因;预防措施Damage Causes and Preventive Measures of Large Components based on Doubly Fed Wind TurbineTian YeJilin CLP new energy Co.Ltd.Abstract:Double fed wind turbine is an important part of the large-scale wind turbine,the Jilin wind farm for a doubly fed induction generator,the damage reason of large parts of gearbox fault of generator,and how to avoid large component damage through technical means of supervision,and stable operation of the doubly fed wind turbine generator system plays an important significance. Key words:Doubly Fed Wind Turbine;Generator;Gear box;Cause of damage;Preventive measures0引言随着变桨控制技术和变频器的发展,大型风电机组发设备中的“双馈发电机”成为了典型应用,并且越来越流行,这种技术可以使风电机组发电机在相对宽广的速度范围内运行[1]。

提升风力发电机主轴轴承可靠性研究

提升风力发电机主轴轴承可靠性研究摘要:能源是人类文明进步的基础和动力,随着社会的发展,煤炭、石油、天然气等不可再生能源已不能满足人们日常需求,以风能、太阳能为代表的新型能源充当着能源转型的重要角色,近年来,风电产业发展十分迅速,风力发电机主轴轴承作为风力发电机组的核心部件之一,主要承载着风机运行过程中传动系统产生的轴向及径向载荷,如果主轴轴承损坏,将产生高额的维修费用以及给业主带来发电量损失,因此提升主轴轴承可靠性是非常必要的。

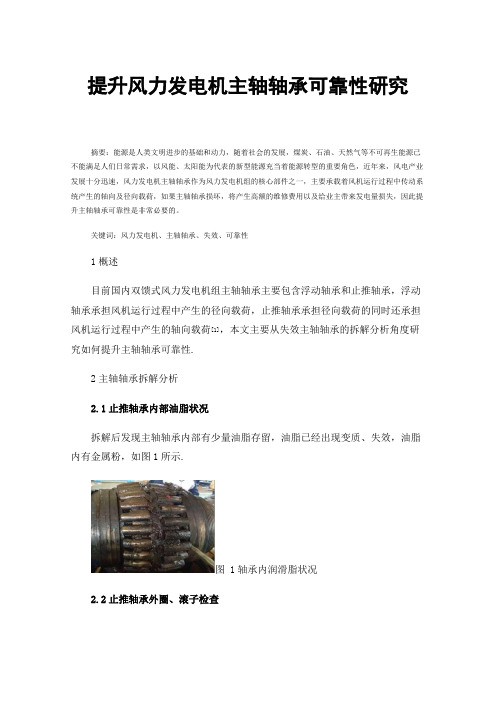

关键词:风力发电机、主轴轴承、失效、可靠性1概述目前国内双馈式风力发电机组主轴轴承主要包含浮动轴承和止推轴承,浮动轴承承担风机运行过程中产生的径向载荷,止推轴承承担径向载荷的同时还承担风机运行过程中产生的轴向载荷[1],本文主要从失效主轴轴承的拆解分析角度研究如何提升主轴轴承可靠性.2主轴轴承拆解分析2.1止推轴承内部油脂状况拆解后发现主轴轴承内部有少量油脂存留,油脂已经出现变质、失效,油脂内有金属粉,如图1所示.图 1轴承内润滑脂状况2.2止推轴承外圈、滚子检查轴承外圈靠近齿轮箱端的滚道及滚子出现磨损,局部出现剥落,另一侧滚道未见磨损,如图2所示.图 2外圈滚道磨损情况2.3止推轴承内圈检查轴承内圈滚道齿轮箱侧圆周剥落较为严重,而轮毂侧滚道情况良好,其剥落位置与外圈剥落位置相对应,如图3所示。

图 3内圈滚道磨损情况2.4滚子、保持架检查齿轮箱侧保持架及滚动体均出现单侧磨损,该保持架有较严重的因磨损而产生的飞边,磨损位置与内外圈滚道磨损位置相对应,如图4所示.图 4保持架磨损情况3理化检验分析3.1化学成分分析依据GB/T 18254-2016《高碳铬轴承钢》标准,判定送检止推轴承外圈、内圈、滚子样品的化学成分符合 GCr15SiMn 牌号钢的规定,具体见表1.3.2硬度检验依据JB/T 1255-2014《滚动轴承高碳铬轴承钢零件热处理技术条件》标准,判定止推轴承外圈两端面硬度基本合格,内圈齿轮箱侧端面硬度基本合格,轮毂侧端面硬度偏低;滚子两端面硬度符合标准要求,具体见表2.表1轴承外圈、内圈、滚子化学成分零件名称元素CSiMnCrMoNiS PCuGCr1SiMn595.-1.0545.-0.7595.-1.25140.-1.65≤0.10≤0.30≤0.025≤0.025≤0.25外圈实测值098.58.112.149.01.03.0.0030.02205.内圈099.53.107.143.01.04.0.0040.01710.滚子097.59.114.147.04.03.0.0040.02105.零件名称标准值轮毂侧齿箱侧外圈58-6356.7、56.7、57.3、57.1、57.3、57.2、58.0、57.9、57.957.7、57.1、58.0、57.9、58.4、58.4、58.4、58.5、58.6内圈58-6350.0、56.8、56.9、54.4、56.7、53.1、56.8、47.7、57.457.3、58.0、57.7、57.3、57.3、57.8、57.6、57.7、57.6滚子标准值凹槽端光滑端58-6460.0、60.5、60.460.6、60.2、60.6表2轴承内圈、外圈、滚子硬度检查3.3非金属夹杂物检验依据 GB/T 18254-2016《高碳铬轴承钢》标准,判定送检止推轴承外圈、内圈、滚子样品非金属夹杂物及碳化物带状和碳化物液析均符合标准要求.3.4淬回火组织及网状碳化物检验依据 JB/T 1255-2014《滚动轴承高碳铬轴承钢零件热处理技术条件》标准,发现内圈硬度偏低的区尽管网状碳化物符合标准要求,但有大量的托氏体存在,淬回火组织不符合标准要求.4分析风力发电机主轴轴承损坏是一个多因素引起的复杂问题,(1)承内部润滑不良,滚动体和滚道之间无法形成油膜,加速主轴轴承磨损。

风力发电机组轴承的可靠性分析与优化

风力发电机组轴承的可靠性分析与优化一、引言风力发电作为一种清洁、可再生的能源,正逐渐成为全球范围内替代传统化石能源的重要选择。

而作为风力发电机组的核心部件之一,轴承的可靠性对于风力发电机组的性能和运行安全至关重要。

本文将对风力发电机组轴承的可靠性进行分析与优化,以提高风力发电机组的运行效率和可靠性。

二、风力发电机组轴承的可靠性分析1. 功能与要求分析风力发电机组轴承的主要功能是支撑风力机转子,并将旋转力转化为线性力以驱动发电机发电。

轴承在运行过程中需承受高速旋转、大径向负载和轴向负载等复杂工况下的应力。

因此,风力发电机组轴承的可靠性分析需要考虑以下要求:- 轴承具备优良的承载能力,能够稳定地承受风力机转子产生的径向负载和轴向负载;- 轴承具备较高的耐磨损性能,能够在长期高速旋转的情况下减少磨损,延长使用寿命;- 轴承具备良好的抗冲击性能,能够应对风力机轮毂在运行过程中产生的冲击力;- 轴承具备较低的摩擦阻力,能够降低机械损耗,提高发电效率;- 轴承具备较低的运行噪声,能够减少机组噪声对周围环境的影响;- 轴承具备较高的可维护性,易于维修和更换,减少停机时间。

2. 可靠性分析方法为了分析风力发电机组轴承的可靠性,可以采用以下方法:- 可靠性评估:通过收集大量轴承运行数据,运用统计学方法进行可靠性评估,如故障概率分布、故障时间平均值、失效率等指标,确定轴承的可靠性状况;- 故障模式分析:对已发生的轴承故障进行分析,确定故障的类型及可能的原因,如疲劳、磨损、润滑不良等,为轴承的优化提供参考;- 有限元分析:利用有限元软件对轴承在实际工况下的受力情况进行模拟和分析,了解轴承的应力分布、刚度、变形等性能指标,为轴承的优化设计提供依据。

3. 可靠性优化方法基于可靠性分析的结果,可以采取以下方法对风力发电机组轴承进行优化:- 材料优化:选用高强度、高硬度、高耐磨损的轴承材料,改善轴承的抗疲劳性能和寿命;- 润滑优化:选择适当的润滑方式和润滑剂,确保轴承在运行中具备良好的润滑效果,减少摩擦和磨损;- 结构优化:通过改进轴承结构,提高轴承的刚度和稳定性,减少振动和冲击,延长轴承使用寿命;- 加工工艺优化:采用精密加工工艺,保证轴承内部和外观的几何形状和尺寸精度,降低轴承制造过程中的缺陷和质量问题;- 维护管理优化:建立科学合理的维护管理体系,定期进行轴承检查和维护,及时发现并修复轴承故障,预防发生重大故障。

借风造福 为风力发电机测试大型轴承

[]D S IGN N WSGreen D E S I G N S随着风力发电机市场的蓬勃发展,对可靠、耐用而且低维护的可再生能源正日趋成为发电总量的一个重要组成部分。

随着风力发电机等发电系统的建设技术日臻完善,更大规模的电力开发也迅速发展。

目前运行的风力发电机设备功率最大到5兆瓦。

由于政府立法已针对二氧化碳减排定下了严格的目标,借风造福概要:大型轴承需求也与日俱增。

作为开发工作的一部分,S KF 建造了一个独特的测试台,用于风力发电机应用的大尺寸轴承。

关键字:大型轴承测试FEM 计算的弹性变形作者:Armin Schlereth风电装机容量和单机功率将进一步增加。

3兆瓦发电机位于90米的高空,大型轴承系统就装配在发电机的核心部位。

SK F 建立测试台正是为了支持对新轴承设计和先进计算工具的验证(图1和图2)。

德国是最热衷于使用这种可再生能源的国家之一,在海上风能为风力发电机测试大型轴承图1:测试台。

通过使用大量液压缸,可以加载不同的轴承负荷。

www.de signne .c n E E 41D S IG N N WS []封面故事绿色设计联盟专题和陆地都有风电场,因此是建立此测试台的理想场所。

装机功率与日俱增要求风力发电机内的轴承也相应增大。

最常用的SK F 主轴轴承是一种外径近2.4米的特殊双列圆锥滚子轴承(图2和图3)。

它是批量生产风力发电机采用的最大的主轴轴承。

迄今为止,SK F 已为一个客户生产了约1,500个此类轴承。

这些捕获风能的风机通常位于偏远地区,要维护它们并不容易。

因此对设备中风机和轴承的可靠性提出了更高要求。

尽管SK F 在使用先进制造技术、高端设计和计算工具开发轴承方面有着悠久而成功的历史,但是SK F 开发工程师仍需回答风电客户的一个基本问题:“你们的计算是否得到验证?”经过对测试策略进行深入评估后,SK F 决定开发一个测试台,让工程师能够对这些巨型轴承进行研究。

位于德国施韦因富特的SK F 测试中心负责对这个测试台进行设计、建造和运行。

知识工程 创新高效 SKF(斯凯孚)技术创新及解决方案

应对汽车工业挑战

量 的 目的 ,预计2 1 年可实现 减少 混合 燃料 车是必 经之路 ,将 从微 混 05

0 F 现在 的消 费者 对 车辆 的要 求是 5 %的摩 擦 目标 。此外 ,SK 在 汽 过 度到 中混 ,再 由 中混 到全 混 ,最 怎样 的? 两个字 :所 有。更 强 的动 车 传动 和效率 、减 小汽车 发动 机规 终实现 全 电动车 的 目标 。就 微混 的

球 总裁及 首席执 行官 汤姆 ・ 强斯顿 面 ,SK  ̄ FN重于 环境 、核心 技术 、 绍 了SK 全球 、中国及其 在各领域 投 资 ,同 时加 强 与 高 等 院 校 的 合 F 助SK 在 高端 润滑市场 享有增 强其 F 无论 是 密封件产 品业 务 ,还 是

(o o n tn ) T m J h so e及其他 管理层介 新产 品 以及在 增长迅速 的 区域 加大 在润 滑行 业的地位 。 的最新发展情 况。 作等 多个方面 。即使在 金融危机 的 润 滑产 品和机 电一体 化 ,S I 这 KF9  ̄

■ 曩墨目 I 知识工程 创新高效

知 识 工程 创 新 高效

SKF 斯 凯 孚 ) 术 创 新 及 解 决 方 案 ( 技

撰 文 /李 白

. 0 年 ,瑞 典 哥德 堡 一 位 年轻 I 5 .9 I的维 修 工程 师 由于轴 承 的经 常 损坏 非 常苦恼 ,因而发 明了 自调心 球轴 承 ,并成 功地 在1 0 年创立 了 97

最 新数据统 计显示 ,2 1年销 材料和新技 术方面 ,2 1年也 加大 0 0 0 0 来在亚太 区 ,而 在亚太 区又有一 半 大投资主要是在 印度和中国市场。 是 中国市 场所贡献 。亚 太区优异 的

在 中国 ,S F K 的总部设 立在 上

海上风力发电用轴承的能效优化设计

海上风力发电用轴承的能效优化设计随着能源需求的增加和对可再生能源的需求增加,海上风力发电作为一种清洁、可持续的能源解决方案,越来越受到关注。

海上风力发电涉及到众多关键技术,其中轴承设计是一个重要的方面。

轴承的能效优化设计可以提高海上风力发电系统的性能和可靠性,本文将对海上风力发电用轴承的能效优化设计进行讨论。

首先,为了实现海上风力发电系统的高效运行,轴承的能效优化设计需要考虑以下几个方面:1. 减小轴承摩擦损失:减小轴承摩擦损失是提高轴承能效的重要手段之一。

在设计过程中,需要选择合适的轴承材料和润滑方式,以减小轴承的摩擦损失。

例如,使用低摩擦系数的材料和采用润滑油膜技术,可以有效降低摩擦损失。

2. 降低轴承内部损耗:轴承内部损耗是影响轴承能效的关键因素之一。

通过采用优化的轴承结构和减小轴承内部摩擦,可以降低轴承的内部损耗。

此外,还可以采用陶瓷材料和高温润滑油等技术手段,减少轴承的内部损耗。

3. 提高轴承的寿命:轴承的寿命是影响海上风力发电系统可靠性的关键因素之一。

在设计过程中,需要考虑轴承的受力情况和工作环境,并选择合适的轴承类型和尺寸。

此外,还可以通过优化轴承的润滑方式和维护保养措施,延长轴承的使用寿命。

其次,为了实现海上风力发电用轴承的能效优化设计,还需考虑以下几个关键技术:1. 轴承参数优化:轴承参数的优化是提高轴承能效的重要手段之一。

通过对轴承内外径、球径、接触角等参数的优化,可以有效提高轴承的载荷承受能力和摩擦特性。

此外,还需要考虑轴承的自重和安装方式,以保证系统的运行稳定性。

2. 润滑方式优化:润滑是影响海上风力发电用轴承能效的重要因素之一。

合理选择润滑方式可以减小轴承的摩擦损失和内部损耗,提高轴承的寿命和运行效率。

常用的润滑方式包括润滑油膜润滑、固体润滑和气体润滑等。

根据不同的工作环境和要求,选择合适的润滑方式是实现能效优化设计的重要保证。

3. 材料选择与表面处理:轴承的材料选择和表面处理对其能效具有重要影响。

风电轴承 skf赔款

风电轴承 skf赔款以风电轴承 SKF 赔款为标题近年来,随着可再生能源的快速发展,风力发电成为了全球能源行业的重要组成部分。

而在风力发电系统中,风电轴承是一项关键的技术,它承载着风力发电机组的旋转部件,保证了风力发电机组的正常运转。

然而,由于工作环境的恶劣和长时间运行的特点,风电轴承往往会面临着较高的负荷和磨损,因此对于轴承的质量要求极高。

SKF作为全球领先的轴承制造商之一,以其卓越的技术和品质一直备受业界赞誉。

然而,近期有关SKF风电轴承赔款的消息引起了广泛关注。

据了解,SKF公司因为其部分风电轴承存在质量问题,导致风力发电机组出现故障,已经面临着大量的赔偿请求。

这些风电轴承的故障主要表现为过早的磨损、噪音过大、温升过高等现象,严重影响了风力发电机组的正常运行。

在一些案例中,轴承的故障甚至导致整个风力发电机组的停机,给风力发电厂带来了巨大的经济损失。

对于这些赔款请求,SKF公司表示将严肃对待,并承诺对所有受影响的风电轴承进行免费检修或更换。

SKF强调,他们一直将质量放在首位,对于发生的轴承故障将全力以赴解决问题,并对用户给予合理的赔偿。

然而,需要注意的是,风电轴承的故障往往并非单一原因所致,而是多种因素共同作用的结果。

除了轴承本身的质量问题外,风力发电机组的设计、安装、运维等环节也与轴承故障密切相关。

因此,对于风电轴承故障的赔款请求,需要进行全面的调查和评估,以确定责任的归属。

对于风力发电行业来说,风电轴承的质量和可靠性是至关重要的。

一方面,合格的风电轴承能够保证风力发电机组的长期稳定运行,提高发电效率;另一方面,风电轴承的故障不仅会导致停机损失,还会增加维护和更换的成本。

因此,风电轴承制造商应该加强对产品质量的控制,提高产品的可靠性和耐久性。

风力发电厂在购买风电轴承时也应该加强对供应商的选择和合作,并与供应商建立长期稳定的合作关系。

只有在双方共同努力下,才能保证风电轴承的质量和性能达到预期的要求。

SKF大型混合陶瓷深沟球轴承——风力发电机的可靠解决方案

( K s r ihA Id s i l tcl em n, e es t e t 5 4 0 t r A) S FO t r c G, n uta Ee r a Sg et S i nt t r r ee rl ci t e n S .1 , 4 Se , 1 y

应

用 E C MA

迫 札 与拄 制 应 用 20, 1 ) 08 5(2 3

S KF大 型 混合 陶瓷 深 沟球 轴 承

— —

风 力 发 电机 的 可 靠 解 决 方 案

Ge w i P e sn e r n r iig r

( K seri G,Id sr l lcr a S g n ,S i n tt e t.1 , 4 1 Se r A) S FO t r c A eh n u ti e tc l e me t e e set r r 4 0 ty , aE i t n S 5

ue idt bn eea r p la osadi r ue x a—l g X )hbi de roeb l er g sa rs nwn ri gnrt pi t n n t d cs t i u e oa ci no e r a e( L y r epg v a ai sa r d o l b n

c re t a s g ,ee t c l rso e p ci ey u e u n yc n e trs p l f o b y—fd i d cin g n r tr u r n s a e l cr a o in r s e t l ,d e t f q e c o v r u py o u l p i e v or e d e n u t e e ao s o a d l b c t n a d we rrl td p o l ms Srv st ie a v r iw o p c l o t a s sfrp e tr e r gfi n u r ai n a eae r b e . t e ogv n o e ve n t ia o u e r mau e b a n al i o i y r c o i —

风电机组齿轮箱轴承常见问题及解决方案

风电机组齿轮箱轴承常见问题及解决方案1. 引言风电机组齿轮箱是连接机组主轴和发电机的传动部件,其主要功能是将主轴的低速运转输入,转化成中速或高速发电机所需的输出,是风力发电机中的重要部件之一。

由于风力发电机齿轮箱的复杂工况及对可靠性等方面的高要求,风力发电机齿轮箱的设计及应用,尤其是作为关键零部件的轴承的选型、安装及使用显得尤为重要。

不恰当的轴承选型或是不当的安装和使用,会导致轴承的各种损伤和失效模式,甚至还可能会损伤到齿轮箱里其他的零部件。

这些损伤和失效都会直接或间接的导致机组停机,不但影响生产率,还会产生计划外的更换和维护成本。

铁姆肯公司可针对多种常见失效模式提供有效解决方案。

2. 风电机组齿轮箱轴承常见失效模式及解决方案风力发电机齿轮箱设计多种多样,但是基本上都是由行星级和平行级组成。

本文以目前比较常见的一种以行星架为输入,内齿圈固定,太阳轮输出并传递到平行级的设计为例,分析说明常见的轴承失效模式及相应的解决方案。

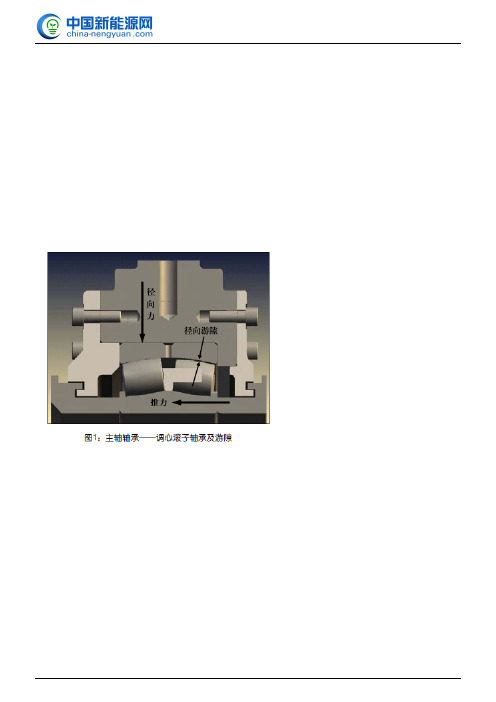

2.1 行星架轴承2.1.1 常见失效模式 行星架轴承的选型和应用是和主轴的设计相关的。

目前常见的行星架轴承是满装滚子的圆柱滚子轴承。

如果主轴轴承选用调心滚子轴承,不论是单个调心滚子主轴轴承的3点支承设计还是两个调心滚子主轴轴承的4 点支承设计,由于调心滚子轴承径向和轴向游隙的存在(如图1 所示),当风力发电机在刹车或是其他出现轴向载荷交替变换方向的工况时,主轴及其后面连接的行星架在轴向可能会有窜动。

此时如果使用圆柱滚子轴承作为行星架轴承,由于其内外圈在轴向方向上有一定的相对错位空间,因此来自主轴的轴向窜动会传递到行星架的圆柱滚子轴承,而如果窜动量足够大,则对圆柱滚子轴承会造成冲击。

而且,由于内齿圈和齿轮箱箱体是连成一体的,所以行星轮和行星架一起轴向窜动还会对行星轮造成齿面磨损(如图2 所示)。

2.1.2 解决方案 铁姆肯公司推荐选用单列圆锥滚子轴承跨装,通过对圆锥滚子轴承预紧来解决主轴轴向窜动对行星轮的影响。

浅谈风力发电机主轴轴承失效分析及解决办法

% %

O$ %

% O$

O( %

% O(

':E ':P

=P

=E )O) *$ ,XW))O3 *) ,XW)

轴承的润滑理论中以 !XpWX- 提出的最小油膜厚度公式

应用较为普遍其表述的油膜最小厚度计算公式为

Q !)%0?JA%%1 *%%?3 N G(P%%$(

对于特定轴承而言轴承的尺寸和材料都是固定的公式

现场主要故障形式分析如下

M轴承转动困难 发 热 U 轴 承 产 生 振 动 运 转 发 出 异 响

,内座圈剥落开裂 b 外 座 圈 剥 落 开 裂 [ 轴 承 滚 道 和 滚 动

体产生压痕

'通过对现场考 察 及 对 多 台 失 效 机 组 主 轴 轴 承 进 行 拆 解

通过滚子速度可以计算得到 J油膜厚度与其表面粗糙度

的均方根值的比值决定了轴承的润滑状态即令

4!

Q-

槡N)-$ )N)-)

当 4 R$ 时润滑状态为边界润滑 $ 4 R( 时为混合润

滑 4( ( 时为流体润滑一般情况下 4越大润滑状态越好

轴承的寿命模型可根据损伤理论建立 通过轴承寿命计

关键词风电机组轴承监测与维护

44风力发电机组中主轴连接轮毂和齿轮箱是低速重载轴 承可靠性方面要求较高也极易出现故障 为了解决故障多 发现象需要系统的对现场轴承运转状况及失效形式进行分析 和研究

$轴承失效理论体系 首先建立轴 承 失 效 的 寿 命 分 析 体 系 包 括 轴 承 的 载 荷 分 布润滑油膜建立条件及轴承的润滑状态轴承的寿命计算方 法及影响因素 分析轴承载荷需建立如下传动链几何模型

统通过定期的油脂加注改善轴承内部运转情况

参考文献

偏航轴承典型失效分析

风电偏航轴承典型失效分析摘要偏航轴承是风电设备中主要的零部件,其性能与工况的好坏直接影响到与之相连的转动轴以及安装在转轴上的偏航系统装置乃至整个风电设备的性能。

据统计,在风电设备中,大约有20%的故障都是由于偏航轴承引起的。

因此,研究偏航轴承的失效机理,提出相应的预防和维护措施,对于提高偏航轴承的可靠性,提高风电设备的使用寿命,提高经济效益,保证风电设备的长期安全稳定运行,均有现实的意义。

轴承寿命是与制造、装配、使用密切相关的,偏航轴承早期的失效多与偏航系统配合部位的制造精度、安装质量、使用条件、外部异物侵入、电腐蚀及偏航系统突发故障等多方面因素有关,必须各个环节都要做好,才能使偏航轴承处于最佳的运转状态,从而延长轴承的寿命。

本文在广泛查阅国内外相关技术资料基础上,给合国内外的实践经验和研究成果,论述了诸如材料、结构设计、使用工况、密封润滑等各种因素对偏航轴承损坏的影响。

采取各种检查手段,进行失效分析,找出引起失效的原因,改善这些因素,避免或减少类似事件的再次发生,延长轴承的使用寿命。

关键词:偏航轴承,失效,材料,结构设计,寿命THE TYPICAL FAILURES ANALYSIS ON THE YAWBEARINGABSTRACTYaw bearings are the major components in wind power equipment. The performance and working conditions of the yaw bearings are closely related to the performance of the yaw system on the shaft and even the whole wind power equipment. According to statistics, up to 20 percent of failure of wind power equipment is caused by the yaw bearings. Consequently, it is of vital importance to study failure mechanism of the yaw bearings and work out effective preventive measures in order to improve the reliability of the yaw bearings and prolong the life of the wind power equipment, which help to improve the economic benefit as a result. And it is also very practical to make sure the safe and steady operation of the wind power equipment in real working conditions.Bearing life are closely related to manufacturing, assembling and using, The early failure of the yaw bearings are mostly related to the manufacturing accuracy of the yaw system , installation quality, service condition, external inpurity intrude, electric corrosion and sudden accidents of the yaw system. Each link factors should be well. To make the yaw bearings in the best operation state, thereby prolong the life of the yaw bearing.This paper based on widely consult the relevant technical datas of the domestic and foreign. combined domestic and international experience and research findings,discussed such as materials, structural design, working condition, seal lubricant and other factors impact on the yaw bearing damage. Take all kinds of inspection method for failure analysising, finding out the reason caused by failure, improving these factors, avoiding or reducing the similar events happening again and prolonging the service life of the yawbearings.KEY WORDS:the yaw bearing, failure, materials, structural design, working life目录前言 (1)第一章绪论 (3)§1.1 本课题的提出 (3)§1.2 国内外研究现状 (3)§1.3 本课题研究的依据与意义 (4)§1.4 本论文的研究内容及方法 (5)第二章偏航轴承的典型失效形式 (6)§2.1 偏航轴承技术概述 (6)§2.2 偏航轴承的使用工况 (8)§2.3 偏航轴承的失效形式 (9)§2.3.1 接触疲劳剥落 (9)§2.3.2 磨损 (10)§2.3.3 腐蚀 (11)§2.3.4 胶合 (12)§2.3.5 塑性变形 (13)§2.3.6 其它失效形式 (13)§2.4 研究偏航轴承失效的步骤 (14)第三章影响偏航轴承失效的各种因素以及改进措施 (17)§3.1 材料因素对偏航轴承寿命的影响 (17)§3.2 偏航轴承制造工艺的分析 (19)§3.3 润滑和密封对偏航轴承失效的影响 (21)§3.4 提高偏航轴承工作寿命的有效措施 (22)结论 (25)参考文献 (26)致谢 (28)前言近几年来,随着社会进步和科学技术的高速发展,风力发电作为一项可再生的绿色环保新型洁净能源,受到各国的高度重视,得到了长足的发展。

风力发电机的轴承解决方案

风力发电机的轴承解决方案来源:互联网作者:佚名发布时间: 2011-1-26 9:52:36随着新能源应用的发展,作为新能源中开发较早的风能,在电网中占据了越来越大的比重。

同时,越来越多的制造商开发了各种不同的风力发电机主机,为了增强其产品在市场上的竞争实力,从传动链设计的改进,到各种零部件不同功能的考虑,都成为风力发电机主机设计改进的不同考虑因素。

作为风力发电机的主要零部件轴承的选用一直是主机生产厂商最关心的问题,不论是轴承本身的设计,还是轴承配置的选择,都决定着风力发电机主机的运行性能及使用寿命。

由于风力发电机运行工况复杂,主机维修成本较高,保证其运行的可靠性,即风力发电机的使用寿命,一直都是困扰主机制造商的重要问题。

其中轴承的应用对主机效率的影响极为重要。

因此,基于风力发电机的复杂性,SKF专门为其并开发了一种特殊的轴承,即“Nautilus”轴承——一种具有特殊的大接触角的双列圆锥滚子轴承(图1)。

图1 SKF公司研发的Nautilus轴承风力发电机主机轴承配置传统的风力发电机轴承配置为双轴承支撑。

根据风力发电机的工作原理,传动链通常采用如下设计:主轴、齿轮箱(增速箱)和发电机。

在主轴上,采取双轴承的配置是比较传统且比较常用的形式,采用的轴承类型根据设计要求的不同而有所不同,但通常较为传统的轴承配置为球面滚子轴承配置或圆锥滚子轴承配置。

双轴承配置的好处在于主轴轴承承受了大部分复杂的风力载荷,除扭矩外,基本上没有其他载荷会传递到传动链的齿轮箱里,给齿轮箱的设计带来了极大便利。

但这种配置也有其自身的缺点,比如传动链较长,除主轴长度外,还要考虑主轴与齿轮箱连接的联轴器的长度。

因此,在小功率的风力发电机中,这种配置比较常见。

在大功率的风力发电机中,过长的传动链则意味着更大的体积以及更高的制造成本。

现最新的主轴轴承配置解决方案为单轴承支撑。

随着风力发电机的发展,大功率风力发电机成为市场发展的趋势,较高的能量密度也成为各主机制造商争相追赶的目标,给轴承设计带来了极大挑战。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SKF X2Large Hybr id D eep Groove Ba ll Bear ings ———A Reliable Solution for W ind Turb ine Genera tors

1. 1 电腐蚀

要获得润滑脂的某些特殊性能往往需要一些添加

在变频器供电的双馈发电机中 ,电流流过轴 剂 ,如 :防锈添加剂可以防止金属生锈及润滑脂的

承的问题十分常见 ,这种现象就是所谓的电腐蚀 。 氧化 。

轴承电腐蚀通常发生在电流经由滚动体从一个滚

风力发电机被安装在世界各地 ,经受不同的

道流到另一个滚道的时候 。电蚀对轴承的破坏程 气候环境 ,也要适应不同的环境变化 。例如 ,环境

条件就是有足够的润滑 。润滑剂的作用就是形成 染的最普遍来源包括 :润滑不足 (比如 ,干燥的优

保护性油膜 ,分隔滚动接触表面 ,防止金属与金属 的直接接触 。润滑剂还应有保护相应部件不受腐

质颗粒 )产生的污染 ,损坏的密封件 ,环境污染颗 粒以及由于安装和更换轴承室操作不当引起的污

蚀的作用 。当使用润滑脂作为润滑剂时 (风力发 染等 。这些污染颗粒经过滚动体的滚压就会在轴

Key words: w ind turb ine genera tors; bear ings; solution

0 引 言

电力电子 技 术 在 变 速 控 制 中 的 应 用 越 来 越 多 ,这种技术替代了很多传统的调速方式 ,如机械 齿轮箱驱动 、液压驱动等 。变频器的应用使电机 可以在零到额定转速之间自由调速 ,并能使其一 直运行于合适的工作点 ,因此提高了电机的效率 和动态响应能力 ,同时降低了能源消耗 。相同的 技术同样也应用于风力发电机中 。在过去的 5、6 年里 ,大型风力发设备中的“双馈发电机 ”成为了 典型应用 ,并且越来越流行 ,这种技术可以使风力 发电机在相对宽广的速度范围内运行 。双馈发电 机中转子绕组由变频器供电 ,电机可以在变转子 转速的情况下优化发电能量并保持稳定的线频 率 ,同时对有功功率和无功功率进行调节 。但是 ,

当等 。每个因素都会造成不同的损害 ,同时 ,会在 保护轴承不受固体颗粒 、灰尘和水的污染等 。

轴承里留下他们自己特有的痕迹 。通过对应用实

油脂有一些重要的性能 ,包括 :黏度 、油膜形

例和轴承的研究发现 ,风力发电机中的轴承失效 成能力和密度等 。对油膜厚度最重要的影响因素

都直接或者间接的与过电流 、润滑和磨损有关 。 就是轴承的大小 、转速 、温度 ,负荷及基油黏度 。

颗粒污染进入轴承或润滑不足时 ,便会导致磨损

的发生 。停机时 ,轴承的震动也可能导致磨损 。

风力发电机的应用经常不仅要适应运行时的

恶劣环境 ,同时还要适应维护时停机的工况 。由

图 1 球轴承保持架的片段 (过电流导致由润滑至变黑 )

1. 2 润滑 滚动轴承稳定运行达到运行寿命的一个重要

于型号的原因 ,发电机中的轴承通常是开式的深 沟球轴承 。由外界的迷宫式密封保护轴承 ,即便 如此 ,仍然存在着污染物进入轴承室的风险 。污

图 3 停机震动产生的圆柱滚子轴承上的伪布氏压痕

2 混合陶瓷轴承

混合陶瓷轴承 (图 4)由轴承钢质的轴承圈和 轴承级氮化硅材料的滚动体组成 。氮化硅材料是

— 56 —

图 4 轴承刚材质套圈以及轴承级氮化硅 (陶瓷 ) 材质滚动体构成的混合陶瓷轴承

氮化硅材质的一个非常重要的特性就是它有 非常良好的电绝缘性能 。这种性能使轴承免于受 到过电流的损伤 ,同时在变频器供电的变速驱动 电机中增长了轴承的使用寿命 。氮化硅材料的密 度是钢材质的 40% ,使得轴承的滚动体质量变得 更轻 ,也拥有更小的惯性 ,这意味着在快速起停时 减小了保持架的受力 ,与全钢质轴承相比在高速 运行时减小了轴承摩擦 。更低的摩擦就意味着运 行温度更低 ,更长的再润滑时间间隔及润滑剂寿 命 。因此 ,混合陶瓷轴承在高速下具有更加优越 的性能 。 SKF混合陶瓷轴承对润滑不足不是非常 敏感 ,这使它在更加严酷的动态环境下或者在低 运行黏度润滑条件下 ,比全钢质轴承有更长的运 行寿命 。

与钢相比氮化硅材料具有更高的硬度和更大 的弹性模量 ,这增加了轴承的坚固性 ,延长了混合 陶瓷轴承在污染环境下的运行寿命 。在润滑不良 和恶劣环境下运行时 ,混合陶瓷轴承就耐磨性能 上的表现远远超过全钢质轴承 。另一方面 ,相同 尺寸的氮化硅材料的球比钢材质的球具有更小的 热膨胀量 ,这减小了轴承内部由于热分布而带来 的敏感性 ,同时使预负荷的控制更加精确 。为了 确保最优的质量 , SKF用一套复杂的轴承滚动体 用氮化硅材料技术要求来控制质量 。这一技术要 求包括材料强度 、材质宏观微观组织结构 、硬度 、

度取决于放电能量和持续时间 ,但破坏效果基本 温度就与风力发电机安装的地域 、纬度 、季节相

相似 ,包括 :滚动体和滚道上的微小电蚀凹坑 、润 关 。同样 ,安装在北海和靠近沙漠的风场湿度会

滑迅速退化 、失效第二阶段的搓板纹及相应的轴 有很大的不同 。风力发电机中的润滑剂要适应这

承失效等 。

些变化 。有时在特定的工作环境 (例如温度 )下

Gerw in P reisinger ( SKF O sterreich AG, Industrial Electrical Segment, Seitenstettner Str. 15, 4401 Steyr, A )

Abstract: Premature bearing failures of w ind turbine generators are occurring frequently. The reasons are mani2 fold, but based on app lication studies and bearing investigations two main root causes have been identified: electrical current passage, electrical erosion respectively, due to frequency converter supp ly of doubly - fed induction generators and lubrication and wear related p roblem s. Strives to give an overview on typ ical root causes for p remature bearing fail2 ures in w ind turbine generator app lications and introduces extra - large (XL ) hybrid deep groove ball bearings as a new SKF solution to significantly reduce generator bearing failures and to increase the overall reliability and operating availability of wind turbines.

良 ,震动发生在轴承的游隙之中 ,这些都有可能损 绝缘特性 。混合陶瓷轴承有更高的速度能力 ,与

坏轴承 ;同样 ,如果发电机处于停机状态 ,经过一 普通的全钢质轴承相比在大多数工况下有更长的

使用寿命 。

图 2 滚道表面由于由于滚过污染颗粒造成的痕迹

段时间的震动也会导致轴承损伤 。对于以前设计 的风力发电机在停机时仍然没有停止旋转 ,这样 的故障十分普遍 。因此 ,在更新的设计中 ,浆叶在 停机时依然缓慢地旋转 。但在发电机静止时 ,轴 承内部相互接触的部件之间没有润滑剂来形成油 膜 ,进而产生滚动体和滚道之间的金属直接接触 。 如果再引入外界的震动 ,这个震动就会使滚动体 相对滚道发生非常微小的位移 ,在这样的位移情 况下金属之间微小的冷焊点和磨损会使滚道产生 损坏 ,出现微动腐蚀 。这样的损坏通常发生于滚 子等间距的地方 ,呈现颜色的变化或者光泽的变 化 。这种损坏就是所谓的“伪布氏压痕 ”(图 3) 。

— 55 —

D应C 用-ξAEMCCA 电机技术论坛

2008, 35 ( 12 )

承的滚道上导致疲劳形成散裂 (图 2)。

一种陶瓷材料 ,它拥有很多有益的特性 :高硬度 、

在运输过程中 ,如果发电机的转子轴固定不 电绝缘 、低密度和稳定性 ;同时还有很出色的电气

放电时产生的热量会使轴承材料表面融溶 , 的参数非常难以准确预知 ,导致了由于润滑脂选

产生凹坑 ,同时金属的融屑会发生转移 ,脱离原来 型不当造成的润滑表现不良 。不足量的润滑会导

的位置 。电蚀凹坑表面的金属会被再硬化 ,变得 致金属表面疲劳和磨损 ,从而减小轴承的寿命 。

比之前的轴承材料更脆 。再硬化层下面是一层退 如果滚动体和滚道之间的润滑膜太薄 ,金属表面

对轴承定期进行补充润滑 ,对于保证它的良 好运行和达到预计寿命非常重要 。通常装机的风

常高倍的显微镜下才可以看到这些凹坑的形状 。 力发电机中 ,发电机的再润滑都是通过人工在例

此外 ,电流放电同样导致轴承内部润滑的变 行维护中进行的 。这样的过程中 ,工人每 6 个月

性 ,并且迅速退化 。高温使润滑机中的添加剂和 就要爬到塔顶进行一次工作 ,有时在例行维护中 ,

火层 ,这部分的材料比周围软 。受损伤的轴承表 就不会被充分隔离 ,就会发生金属和金属的直接

面看起来发暗 ,其特征是有很多融溶的小坑 。这 接触 。这样的情况可能是由污染 、润滑不足等情

些微小的凹坑遍布于滚动体表面和滚道之上 ,凹 况造成的 。

坑的尺寸很小 ,不论在内圈 、外圈或者滚动体上 , 它的直径通常有只有 5~8μm。因此也只有在非