蜂窝式催化剂介绍

SCR系统中板式和蜂巢式催化剂的选取

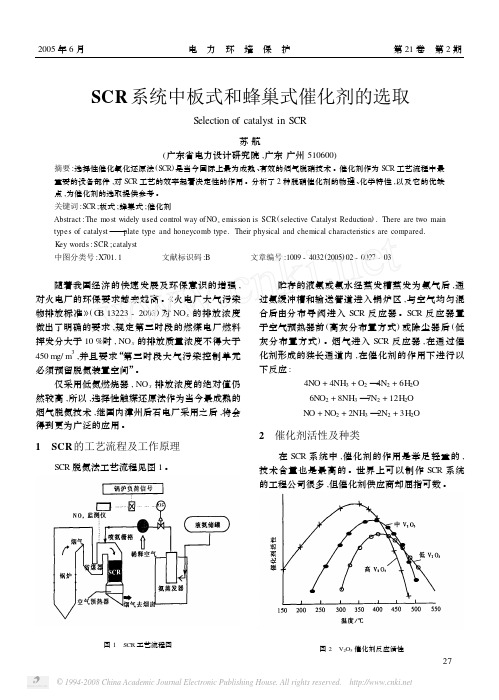

SCR 系统中板式和蜂巢式催化剂的选取Selection of catalyst in SCR苏航(广东省电力设计研究院,广东广州510600)摘要:选择性催化氧化还原法(SCR )是当今国际上最为成熟、有效的烟气脱硝技术。

催化剂作为SCR 工艺流程中最重要的设备部件,对SCR 工艺的效率起着决定性的作用。

分析了2种脱硝催化剂的物理、化学特性,以及它的优缺点,为催化剂的选取提供参考。

关键词:SCR ;板式;蜂巢式;催化剂Abstract :The mo st widely used control way of NO x emission is SCR (selective Catalyst Reduction ).There are two main type s of catalyst ———plate type and honeycomb type.Their physical and chemical characteristics are compared.K ey words :SCR ;catalyst中图分类号:X 701.1 文献标识码:B 文章编号:1009-4032(2005)02-0027-03 随着我国经济的快速发展及环保意识的增强,对火电厂的环保要求越来越高。

《火电厂大气污染物排放标准》(G B 13223-2003)对NO x 的排放浓度做出了明确的要求,规定第三时段的燃煤电厂燃料挥发分大于10%时,NO x 的排放质量浓度不得大于450mg/m 3,并且要求“第三时段大气污染控制单元必须预留脱氮装置空间”。

仅采用低氮燃烧器,NO x 排放浓度的绝对值仍然较高,所以,选择性触媒还原法作为当今最成熟的烟气脱氮技术,继国内漳州后石电厂采用之后,将会得到更为广泛的应用。

1 SCR 的工艺流程及工作原理 SCR 脱氮法工艺流程见图1。

图1 SCR 工艺流程图 贮存的液氨或氨水经蒸发槽蒸发为氨气后,通过氨缓冲槽和输送管道进入锅炉区,与空气均匀混合后由分布导阀进入SCR 反应器。

蜂窝式催化剂工艺流程

蜂窝式催化剂工艺流程英文回答:Introduction.Cellular catalysis technology has attracted considerable attention due to its unique advantages in enhancing catalytic performance and reducing environmental impacts. Catalytic honeycomb structures provide a large specific surface area and promote uniform distribution of reactants and catalysts, leading to improved mass and heat transfer efficiency. This technology finds applications in various industrial processes, including exhaust gas treatment, chemical production, and energy conversion.Honeycomb Structure and Catalyst Preparation.Honeycomb structures are typically made of ceramic or metal materials, and their shape resembles the hexagonal cells of a honeycomb. The catalysts are typically depositedonto the honeycomb surface using various methods, such as impregnation, washcoating, or chemical vapor deposition. The size, shape, and composition of the catalyst particles can be tailored to optimize catalytic activity and selectivity.Process Flow.The process flow for cellular catalysis typically involves the following steps:1. Preheating: Reactants are preheated before entering the honeycomb catalyst to achieve the appropriate reaction temperature.2. Catalytic Reaction: The reactants pass through the honeycomb catalyst, where they interact with the active sites on the surface. The catalyst promotes the desired chemical reactions, converting reactants into products.3. Mass and Heat Transfer: The honeycomb structure facilitates efficient mass and heat transfer, ensuringuniform distribution of reactants and catalysts throughout the reactor.4. Product Separation: After the catalytic reaction, the products are separated from the unreacted reactants and catalyst using various methods, such as filtration or distillation.5. Regeneration: In some cases, the catalyst may become deactivated over time due to poisoning or fouling. Regeneration techniques are used to restore the catalyst's activity and maintain its performance.Applications.Cellular catalysis technology has found wide applications in various industries, including:Automotive Exhaust Treatment: Honeycomb catalysts are used in automotive exhaust systems to convert harmful pollutants, such as carbon monoxide, hydrocarbons, and nitrogen oxides, into less harmful substances.Chemical Production: Honeycomb catalysts are employedin various chemical processes, including the production of ammonia, nitric acid, and petrochemicals. They enhance reaction rates and selectivities, resulting in improved product yields and reduced energy consumption.Energy Conversion: Honeycomb catalysts play a crucial role in energy conversion technologies, such as fuel cells and solid oxide fuel cells. They facilitate efficient electrochemical reactions and improve the overall performance of these systems.Advantages.The advantages of cellular catalysis technology include:Enhanced Catalytic Performance: The honeycombstructure provides a large specific surface area and promotes uniform distribution of reactants and catalysts, leading to improved catalytic efficiency.Reduced Pressure Drop: The honeycomb design minimizes pressure drop across the reactor, reducing energy consumption.Compact Design: Honeycomb catalysts can be designed in compact sizes, enabling space-saving and integration into existing systems.Environmental Benefits: Cellular catalysis technology helps reduce environmental pollution by converting harmful substances into less harmful products.Conclusion.Cellular catalysis technology offers significant advantages in enhancing catalytic performance and reducing environmental impacts. The honeycomb structure provides a large specific surface area, facilitates efficient mass and heat transfer, and minimizes pressure drop. This technology finds applications in various industries, including automotive exhaust treatment, chemical production, and energy conversion.中文回答:蜂窝催化剂工艺流程。

不同类型催化剂的特点

不同类型催化剂的特点目前商用的电厂脱硝催化剂类型只有平板式催化剂、蜂窝式催化剂和波纹板式催化剂三种类型,其中波纹板式催化剂由于开发时间较晚,再加上自身结构和制备工艺的局限性,一般只能用于粉尘含量较低的场合,其在全球电厂的市场占有率不到10%。

绝大多数电厂均采用平板式和蜂窝式催化剂,两者占市场份额的90%以上,是市场的主流。

目前平板式催化剂与蜂窝状催化剂在燃煤电厂脱硝中份额相当,板式催化剂在抗灰堵和安全性方面独具优势,从安全性角度会优先选择板式催化剂,但蜂窝状催化剂比表面积大,体积需求量小,从经济性上会优先选择蜂窝式催化剂。

蜂窝式催化剂、平板式催化剂和波纹板式催化剂主要是按照其断面形状来区分的:蜂窝式催化剂断面为矩形,采用活性材料整体挤出成型;平板式催化剂以不锈钢筛网板为担体表面碾压活性物质,每隔一段距离留有一个褶皱;而波纹板式催化剂则是以类似于纸质的纤维板制作成波纹形状后彼此叠加工成模块后再在溶液中浸渍、干燥和煅烧后得到。

具体特性见表1。

表1催化剂类型的比较蜂窝式催化剂平板式催化剂波纹板式催化剂截面 形状制备工艺活性物质整体性挤出成型不锈钢筛网板表面碾压活性物质以波纹状纤维为担体, 表面浸渍活性物质特点比表面积大; 活性高;耐磨损和抗堵塞性能优于波纹板式催化剂。

表面积小,催化剂体积大; 生产简便,自动化程度高; 烟气通过性好,不易堵塞; 不会整体坍塌,安全性好。

表面积大,重量轻; 生产自动化程度高; 活性物质比蜂窝式少; 不耐磨损,易堵塞。

适用范围高灰及低灰均适用高灰及低灰均适用 主要用于低灰三种类型的催化剂在燃煤电厂都有应用,但以蜂窝式和平板式催化剂为主,波纹板式催化剂只在个别燃煤电厂得到了应用,波纹板式催化剂从80年代开始开发,90年代后才开始应用,应用时间不长,业绩不多特别是燃煤电厂业绩不多。

全球仅有三家制造商,分别是丹麦的托普索和日本的日立造船以及韩国的KEPOC 。

与蜂窝式和平板式催化剂相比,波纹板式催化剂是以玻璃纤维作为载体,制作成褶皱型,通过浸渍的方式将活性成分如V2O5,TiO2等附着在载体上,特点为比表面积大,重量轻。

蜂窝状催化剂-概述说明以及解释

蜂窝状催化剂-概述说明以及解释1.引言1.1 概述概述蜂窝状催化剂是一种具有大量微孔和高比表面积的催化剂,其结构类似于蜂窝状格子,因此得名。

蜂窝状催化剂具有良好的传质性能和热稳定性,广泛应用于各种化工领域。

本文将对蜂窝状催化剂的定义、特点、工业应用以及制备方法进行深入探讨,旨在全面了解和掌握这一重要的催化剂类型。

通过对蜂窝状催化剂的研究和应用,可以提高化工生产的效率和品质,推动工业技术的进步和发展。

1.2 文章结构文章结构部分的内容如下:文章结构部分将介绍本篇文章的组织结构和各部分内容的关系。

首先会简要说明本文的整体框架和目的,以便读者能够更好地理解文章的内容。

然后会详细介绍各个章节的主题和要点,包括蜂窝状催化剂的定义与特点、在工业上的应用以及制备方法。

每个部分都将呈现相关的案例和实例,以帮助读者更深入地了解蜂窝状催化剂的重要性和应用价值。

通过对文章结构的介绍,读者将能够更好地理解整篇文章的内容和主旨,以便更好地获取知识和启发。

1.3 目的本文旨在探讨蜂窝状催化剂在工业领域的重要性和应用价值。

通过深入分析蜂窝状催化剂的定义、特点以及制备方法,以及其在工业上的广泛应用,希望能够为读者提供对这一催化剂类型的全面了解。

同时,通过对未来展望的讨论,指出蜂窝状催化剂在环境保护、能源利用等方面的潜在发展方向,为相关领域的研究和应用提供新的思路和启发。

希望本文能够为读者对蜂窝状催化剂有更深入的认识,并促进相关领域的进一步研究和发展。

2.正文2.1 蜂窝状催化剂的定义与特点蜂窝状催化剂是一种具有高表面积和良好传热性能的催化剂。

其外形呈蜂窝状结构,内部空隙为多孔结构,使其具有较大的活性表面积。

蜂窝状催化剂通常由活性物质(如金属氧化物或贵金属)负载在高表面积的载体上而成。

蜂窝状催化剂的特点包括:1. 高活性:由于其高表面积和多孔结构,蜂窝状催化剂具有较高的催化活性和选择性。

2. 耐高温性:蜂窝状催化剂通常使用耐高温的载体材料制成,能够在高温下稳定工作。

SCR脱硝催化剂现状及成型工艺分析

SCR脱硝催化剂现状及成型工艺分析介绍了国内外钢钛系SCR脱硝催化剂的应用现状,阐述了低温钵系SCR脱硝催化剂的研究进展与工程探索情况,总结了商用蜂窝状、板式和波纹式SCR催化剂的成型工艺,并针对不同行业特性提出了脱硝催化剂研究方向。

选择性催化还原技术(ive catalytic reduction, SCR)是控制氮氧化物(NOx) 排放的最为关键的技术,广泛应用于热电厂、焚烧厂等工业烟气脱硝,以及柴油机动车尾气净化。

该技术以尿素、氨水或液氨产生的NH3为还原剂,核心是催化活性好、选择性高、机械强度高且运行稳定的脱硝催化剂。

SCR催化剂从最初电力脱硝行业的传统车凡钛催化剂的普及应用,到目前应用于钢铁、玻璃等非电行业的低温催化剂的广泛研究,其发展和应用得到突破性进展。

传统钢钛催化剂的发展已经相对成熟,但应用范围窄,条件苛刻;低温催化剂存在易中毒、寿命低、工况适用性等问题亟需解决。

SCR催化剂成型工艺是其应用与工业推广的关键所在,我国在传统催化剂成型技术取得全面性普及与推广,但相比国外催化剂的应用效果不佳;近几年低温SCR 催化剂的研究工作取得突破性成果,应用和推广有待工程校验。

因此,通过深入研究催化剂生产技术和成型工艺,研发经得住实际工程考验的具有自主知识产权催化剂是未来SCR技术发展的重要环节。

1传统SCR脱硝催化剂发展历程1.1国外SCR催化剂的应用美国Engelhard公司在1957年首次成功研发SCR催化剂,由Pt、Rh和Pb等贵金属构成,具有很高的催化活性,但造价昂贵、温度区间窄、易中毒,不适于工业应用。

日本日立、三菱重工等生产的V205(W03)/Ti02 (车凡钛系)催化剂较早实现商业化应用。

20世纪七八十年代,日本和欧美相继建造多套脱硝系统,钢钛系SCR催化剂的商业应用趋于成熟,主要应用于电力行业烟气污染控制。

近30年SCR催化剂在研究和应用方面都取得一定进展,具体发展过程如图1。

不同类型催化剂的特点

不同类型催化剂的特点目前商用的电厂脱硝催化剂类型只有平板式催化剂、蜂窝式催化剂和波纹板式催化剂三种类型,其中波纹板式催化剂由于开发时间较晚,再加上自身结构和制备工艺的局限性,一般只能用于粉尘含量较低的场合,其在全球电厂的市场占有率不到10%。

绝大多数电厂均采用平板式和蜂窝式催化剂,两者占市场份额的90%以上,是市场的主流。

目前平板式催化剂与蜂窝状催化剂在燃煤电厂脱硝中份额相当,板式催化剂在抗灰堵和安全性方面独具优势,从安全性角度会优先选择板式催化剂,但蜂窝状催化剂比表面积大,体积需求量小,从经济性上会优先选择蜂窝式催化剂。

蜂窝式催化剂、平板式催化剂和波纹板式催化剂主要是按照其断面形状来区分的:蜂窝式催化剂断面为矩形,采用活性材料整体挤出成型;平板式催化剂以不锈钢筛网板为担体表面碾压活性物质,每隔一段距离留有一个褶皱;而波纹板式催化剂则是以类似于纸质的纤维板制作成波纹形状后彼此叠加工成模块后再在溶液中浸渍、干燥和煅烧后得到。

具体特性见表1。

表1催化剂类型的比较蜂窝式催化剂平板式催化剂波纹板式催化剂截面 形状制备工艺活性物质整体性挤出成型不锈钢筛网板表面碾压活性物质以波纹状纤维为担体, 表面浸渍活性物质特点比表面积大; 活性高;耐磨损和抗堵塞性能优于波纹板式催化剂。

表面积小,催化剂体积大; 生产简便,自动化程度高; 烟气通过性好,不易堵塞; 不会整体坍塌,安全性好。

表面积大,重量轻; 生产自动化程度高; 活性物质比蜂窝式少; 不耐磨损,易堵塞。

适用范围高灰及低灰均适用高灰及低灰均适用 主要用于低灰三种类型的催化剂在燃煤电厂都有应用,但以蜂窝式和平板式催化剂为主,波纹板式催化剂只在个别燃煤电厂得到了应用,波纹板式催化剂从80年代开始开发,90年代后才开始应用,应用时间不长,业绩不多特别是燃煤电厂业绩不多。

全球仅有三家制造商,分别是丹麦的托普索和日本的日立造船以及韩国的KEPOC 。

与蜂窝式和平板式催化剂相比,波纹板式催化剂是以玻璃纤维作为载体,制作成褶皱型,通过浸渍的方式将活性成分如V2O5,TiO2等附着在载体上,特点为比表面积大,重量轻。

专题——三种催化剂的介绍和比较

专题报告——三种SCR催化剂的介绍和比较目前,国际上烟气脱硝的主流技术是选择性催化还原(SCR)技术,其核心是SCR催化剂,主流的SCR催化剂有蜂窝式、平板式和波纹板式3种类型,现将3种类型催化剂比较如下。

1、市场占有率分析目前国内具备SCR蜂窝式催化剂生产能力的厂家只有东方凯特瑞和我公司,。

东方凯特瑞公司采用从德国KWH公司旧生产线整体搬迁方式引进催化剂生产技术,其技术水平为国际80年代水平。

2007年底,我公司成功引进了日本CCIC最新的蜂窝式催化剂生产技术,目前第1条生产线已顺利投产,产品已经在湖北荆州电厂成功应用。

国内正在建设的催化剂公司还有福建大拇指、重庆远达环保、浙江瑞基环保、北京中天环保等,预计在2010年前后陆续投产。

目前国内建成和在建的催化剂厂的产品均为蜂窝式催化剂。

据悉,Argillon 将在上海建立平板式催化剂生产基地,投产日期尚不确定;而波纹板式催化剂全球只有Topsoe和日立造船2家厂商生产,国内产品完全来自进口。

图1统计了目前国内已建和在建的SCR项目(共59个项目,装机容量66000MW)按机组容量统计的催化剂使用情况。

从图中可以看出,蜂窝式催化剂在催化剂市场占主导地位,约占到总装机容量的68%,其次是板式催化剂,占总装机容量的31%,最后总装机容量的1%使用的是波纹板式催化剂。

图1:中国SCR催化剂市场份额从国外经验来看,蜂窝式催化剂也是主流,图2展示了日本和德国SCR催化剂的市场份额。

在日本,蜂窝式催化剂约占市场份额的67%,而在德国,市场份额的77%(65%+12%)为蜂窝式催化剂。

图2:日本和德国催化剂市场份额(截至2005年8月)2、生产过程技术介绍图3比较了蜂窝式和平板式催化剂的生产制造过程。

首先是含有V2O5、TiO2和WO3(MoO3)等活性组分的原材料在混炼机中进行充分混炼,混炼均匀的泥料通过挤出机进行整体挤出成型后得到蜂窝式催化剂,通过轮压的方法涂覆到不锈钢网上后得到平板式催化剂。

火力发电厂蜂窝式SCR脱硝催化剂性能检测技术探讨

火力发电厂蜂窝式 SCR 脱硝催化剂性能检测技术探讨发布时间:2021-06-09T16:18:53.223Z 来源:《科学与技术》2021年第29卷第5期作者:王慧贤[导读] 本论文主要针对蜂窝SCR脱硝催化剂的外观、理化特性、王慧贤国能龙源环保有限公司北京100039摘要:本论文主要针对蜂窝SCR脱硝催化剂的外观、理化特性、工艺特性等进行了检测探讨。

研究发现,催化剂存在孔道及微孔堵塞、活性下降现象。

通过检测分析,提出了SCR脱硝系统后续优化运行建议。

关键词:脱硝催化剂;性能检测;活性目前,SCR脱硝催化剂是火力发电厂控制氮氧化合物排放的主要手段之一。

SCR烟气脱硝技术进最核心的内容是催化剂,所以催化剂的性能直接影响到整个系统的运行效果。

在使用过程中,因受到烟气条件等因素影响,随着时间的推移,催化剂会出现不可避免的失活现象。

引发催化剂失活的因素很多,如机械磨损,孔洞堵塞,微孔堵塞,表面覆盖,化学中毒等。

要提高燃煤电厂蜂窝脱硝催化剂的使用效果,需深入了解催化剂的性能现状、活性,分析催化剂失活的原因。

1实验部分1.1催化剂样品本次实验需依照DL/T1286-2013《火电厂烟气脱硝催化剂检测技术规范》等相关要求,蜂窝催化剂的样品取自江苏省某燃煤电厂600MW机组的SCR脱硝催化剂,主要成分为TiO2/V2O5/WO3,已运行约6500h。

在测试中,从催化剂中间截取600mm作为样本。

1.2反应器检查先确认机组反应器的内外部情况,是否存在如积灰、破损、塌陷等情况。

检测SCR活性的测试在自主研制的中试试验台内进行,该试验台可模拟催化剂在实际脱硝设备中的烟气条件。

1.3理化特性检测1.3.1微观比表面积及孔容孔径在进行微观比表面积测试及孔洞孔径测试时,使用氮气吸附BET法进行检测。

检测过程当中使用比表面积分析仪。

毛细孔体积的测试使用压汞仪进行测试。

在进行实际测量时,工作人员要按照标准以及规定对材料的孔径分布以及孔径度这两个部分的内容进行分析。

SCR蜂窝式脱硝催化剂生产线

SCR蜂窝式脱硝催化剂生产线一、关于选择性催化还原技术概述:我国目前氮氧化物排放总量已达到1800万吨,如果不采取有效措施,未来十五年中国氮氧化物排放将继续增长,到2020年可能达到3000万吨以上。

我国是燃煤大国,燃煤电厂是氮氧化物首要排放源,约占总量的40%,将成为国家首批控制对象。

目前,利用选择性催化还原(SCR)技术将烟气中的氮氧化物脱除的方法是当前世界上脱氮工艺的主流。

选择性催化还原法是利用氨(NH3)对NOx 还原功能,在320~400℃的条件下,利用催化剂作用将NOx还原为对大气没有影响的N2和水。

“选择性”的意思是指氨有选择的进行还原反应,在这里只选择NOx还原。

2010年环保部发布的《火电厂氮氧化物防治技术政策(征求意见稿)》明确指出,氮氧化物是生成臭氧的重要前体物之一,也是形成区域细粒子污染和灰霾的重要原因。

不仅如此,氮氧化物作为一次污染物,对人体健康有较大的危害。

2011年9月21日环保部发布了《火电厂大气污染物排放标准》,将氮氧化物的排放浓度限值统一确定为100mg/m3,新建机组执行时间从2012年起,老机组执行时间从2014年7月起,此排放浓度限值要求针对全国所有地区。

据估计:到2015年,需进行氮氧化物改造的现有机组和新增机组8.17亿千瓦,估计投资1950亿元,年运行费用612亿元;电厂达标支出可以通过电价优惠政策给予补偿。

2011年11月30日,国家发改委出台了《国家采取综合措施调控煤炭和电力价格》,明确指出自2011年12月1日起,对安装并正常运行脱硝装置的燃煤电厂试行脱硝电价政策,每千瓦时加价0.8分钱,以弥补脱硝成本增支。

“升级”后的强制性国家污染物排放标准将成为控制火力发电厂大气污染物排放、改善我国空气质量和控制酸雨污染的推动力,伴随着选择性催化还原(SCR)技术的流行,在国内研发和生产适合SCR技术的各类形式的催化剂也应运而生,催化剂是整个SCR系统的核心和关键,催化剂的设计和选择是由烟气条件、组分来确定的,影响其设计的三个相互作用的因素是NOx脱除率、NH3的逃逸率和催化剂体积。

康宁和CERAM催化剂方面的信息

评定方法评定催化剂质量从以下因素考虑:催化剂活性;最大氨气逃逸量;催化剂寿命;机械稳定性(强度、耐磨性);适应的灰分,SO2/SO3转换率。

催化剂的主要催化活性是它的脱硝活性,这与催化剂结构是蜂窝状还是板状无关。

催化剂中添加了不同的金属氧化物以加强催化剂的活性。

催化剂的活性可以用一个活性常数K表示,活性常数K受下列因素影响:催化剂材料的物理和化学特性;烟气的化学成分;烟气的温度;以及传质过程(此因素主要取决于烟气流速)。

由于催化剂活性随着时间的推移而降低,因此在最初设计时催化剂的表面积要尽量大,这样在催化剂寿命到期时催化剂可以在保证最大氨气逃逸量的同时仍然具有脱硝作用。

对于新的催化剂,其活性常数K0较大,只需要它本体面积可满足脱硝效率要求;而对于快到寿命的催化剂,它的活性常数K变小,为了达到同样的脱硝效率,就要增加催化剂表面积。

表A 催化剂技术数据CERAM催化剂信息功能特性(设计值)cm,转速50/min,转完后(时间未说)取出,质量损失小于0.2g。

· SCR装置需要在锅炉最低稳燃负荷35%BMCR和100%BMCR工况且烟气温度在280℃~380℃之间的任何负荷条件下持续、安全地运行。

如果投标方认为在较低锅炉负荷时催化剂难以达到要求,则投标方推荐一个最低的催化剂投入运行时的锅炉负荷。

包括:不需要另外的和非常规的操作或准备,催化剂能以冷态、热态二种启动方式投入运行,特别是在锅炉运行时,催化剂能投入运行而对锅炉负荷和锅炉运行方式不能有任何干扰。

催化剂应能在最大和最小污染物浓度之间的任何值下运行,并确保净烟气中NOx的含量符合北京市要求,设计时考虑留有不小于10%的裕度。

·催化剂应能适应锅炉的负荷变动问题,包括负荷变化速度、最小负荷。

3.2.3 运行要求。

机组年利用小时数5000小时,脱硝系统年运行小时不少于7000小时,催化剂应确保脱硝系统与机组运行方式相匹配,而且符合以下方式负荷每年小时数100 % 400080 % 60060 % 90040 % 1500催化剂的设计使脱硝系统满足下述锅炉负荷波动阶跃负荷变化:负荷 <50 % BMCR 5 % BMCR/分钟负荷≥50 % BMCR 10 % BMCR/分钟负荷等变率70 ~ 100 %负荷范围内上升速度 5 % BMCR/分钟50 ~ 69 %负荷范围内上升速度 3 % BMCR/分钟小于49 %负荷范围内上升速度≥2 % BMCR/分钟3.2.4 使用寿命要求脱硝系统的催化剂使用寿命满足大于20000运行小时,并确保脱硝系统设计和制造至少要能经受锅炉机组以下次数的起动和停机:3.3 性能保证3.3.1 当燃用常用煤种(包括校核煤种)时,确保脱硝系统脱硝效率不低于80 %。

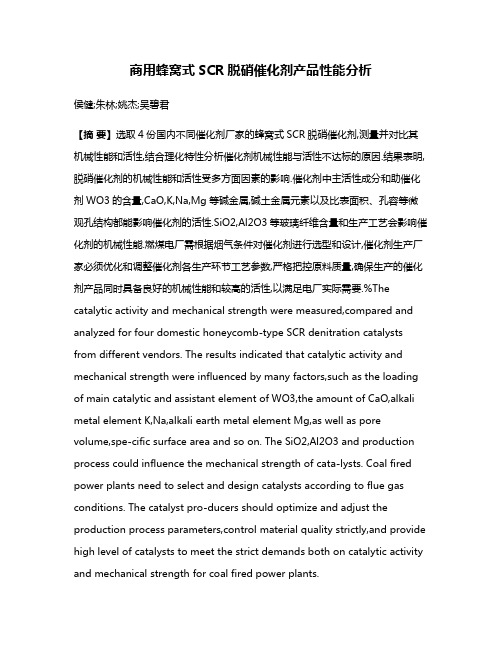

商用蜂窝式SCR脱硝催化剂产品性能分析

商用蜂窝式SCR脱硝催化剂产品性能分析侯健;朱林;姚杰;吴碧君【摘要】选取4份国内不同催化剂厂家的蜂窝式SCR脱硝催化剂,测量并对比其机械性能和活性,结合理化特性分析催化剂机械性能与活性不达标的原因.结果表明,脱硝催化剂的机械性能和活性受多方面因素的影响.催化剂中主活性成分和助催化剂WO3的含量,CaO,K,Na,Mg等碱金属,碱土金属元素以及比表面积、孔容等微观孔结构都能影响催化剂的活性.SiO2,Al2O3等玻璃纤维含量和生产工艺会影响催化剂的机械性能.燃煤电厂需根据烟气条件对催化剂进行选型和设计,催化剂生产厂家必须优化和调整催化剂各生产环节工艺参数,严格把控原料质量,确保生产的催化剂产品同时具备良好的机械性能和较高的活性,以满足电厂实际需要.%The catalytic activity and mechanical strength were measured,compared and analyzed for four domestic honeycomb-type SCR denitration catalysts from different vendors. The results indicated that catalytic activity and mechanical strength were influenced by many factors,such as the loading of main catalytic and assistant element of WO3,the amount of CaO,alkali metal element K,Na,alkali earth metal element Mg,as well as pore volume,spe-cific surface area and so on. The SiO2,Al2O3 and production process could influence the mechanical strength of cata-lysts. Coal fired power plants need to select and design catalysts according to flue gas conditions. The catalyst pro-ducers should optimize and adjust the production process parameters,control material quality strictly,and provide high level of catalysts to meet the strict demands both on catalytic activity and mechanical strength for coal fired power plants.【期刊名称】《工业安全与环保》【年(卷),期】2018(044)005【总页数】4页(P5-8)【关键词】SCR脱硝催化剂;蜂窝式;机械性能;活性;理化特性【作者】侯健;朱林;姚杰;吴碧君【作者单位】南京信息工程大学江苏省大气环境与装备技术协同创新中心南京210044;国电科学技术研究院南京210031;南京信息工程大学江苏省大气环境与装备技术协同创新中心南京210044;国电科学技术研究院南京210031;国电科学技术研究院南京210031;国电科学技术研究院南京210031【正文语种】中文0 引言据统计,目前绝大多数燃煤电厂都采用选择性催化还原(SCR)技术来脱除氮氧化物[1]。

蜂窝陶瓷催化剂载体_解释说明以及概述

蜂窝陶瓷催化剂载体解释说明以及概述1. 引言1.1 概述蜂窝陶瓷催化剂载体是一种广泛应用于工业领域的关键材料,具有重要的催化作用。

在各类化学反应中,催化剂扮演着至关重要的角色,能够促进反应速率、提高产物纯度,并降低能源消耗。

而蜂窝陶瓷作为一种特殊的多孔结构材料,具备高比表面积和优良的传质性能,在催化剂领域中得到了广泛应用。

1.2 文章结构本文主要围绕着蜂窝陶瓷催化剂载体展开讨论,共分为四个部分。

引言部分对蜂窝陶瓷催化剂载体进行概述,并介绍文章的结构安排。

第二部分将解释清楚蜂窝陶瓷催化剂载体的定义和特点,并探讨其在工业中的广泛应用。

第三部分将对蜂窝陶瓷催化剂载体进行概述,包括其生产制备过程与技术发展历程以及主要类型和特性介绍。

最后一部分将给出结论,总结蜂窝陶瓷催化剂载体的重要性和应用价值,并对未来发展方向进行探讨和建议。

1.3 目的本文旨在全面介绍蜂窝陶瓷催化剂载体的定义、特点、优势和应用。

通过阐述蜂窝陶瓷催化剂载体的概念和原理,以及它在工业中的广泛应用,读者将能够深入了解并认识到这一材料在催化领域的重要性。

此外,本文还将总结现有研究成果并对未来的发展方向提出展望和建议,为相关领域的研究人员提供参考和借鉴。

2. 蜂窝陶瓷催化剂载体解释说明:2.1 什么是蜂窝陶瓷催化剂载体蜂窝陶瓷催化剂载体是一种用于固定和支持催化剂的材料,它具有类似于蜂巢结构的孔隙网络。

这种结构使其具备较大的表面积,并提供了良好的质量传递特性和高度的稳定性。

蜂窝陶瓷催化剂载体通常由氧化铝、氧化硅等高温耐火材料制成,具有优异的物理、化学性质,广泛应用于工业领域。

2.2 蜂窝陶瓷催化剂载体的特点和优势蜂窝陶瓷催化剂载体具有以下特点和优势:a) 高比表面积:由于其独特的孔隙结构,蜂窝陶瓷催化剂载体拥有较大的比表面积,有效提高了反应物与催化剂之间的接触面积,增强了催化反应效率。

b) 优异的质量传递特性:蜂窝陶瓷催化剂载体的孔隙网络可促进反应物在内部的传质过程,提高反应速率和效果。

蜂窝状涂覆型脱硝催化剂工艺分析

蜂窝状涂覆型脱硝催化剂工艺分析本课题采用堇青石作为基体材料,浸凃法涂覆载体涂层和负载钒钼活性组分,考察催化剂涂层黏结强度、微观形貌、催化活性等性能。

结果说明,在涂覆过程中,载体涂层吸附速率快,均约为0.5h就到达了吸附饱和,增加涂覆及浸渍次数,可显著增大载体涂层的整体负载量,但增量逐次递减。

载体涂层固化过程中,80℃的固载温度最宜,约1h负载量保持稳定。

随着近年来燃煤烟气和机动车辆尾气中NOx的大量排放,导致大气污染问题日益突出,人们环境保护意识逐渐提高,使得以NH3作为复原剂选择催化复原(NH3-SCR)大气中的氮氧化物技术成为目前一个研究热点并得到广泛应用。

蜂窝状整体挤出式催化剂已成功应用于工业烟气脱硝领域,但催化剂用量大、成本高。

此外,鉴于我国含砷的燃煤较多,需添加具有一定抗砷中毒效应的钼助剂。

催化剂中掺杂钼后,可以显著提高抗砷性,但是钼在一定程度上会降低整体式催化剂的机械强,因此市场上未见整体挤出式的钒钼钛催化剂。

整体式涂覆型催化剂较之于传统整体挤出式具有机械强度大、催化剂用量少、制备工艺简单及易于废旧再生、延长使用寿命等特点。

整体式催化剂主要由基体、涂层和活性组分构成。

由于堇青石具有良好的热稳定性、低廉的成本及良好的机械强度,成为应用广泛的基体材料,尤其在汽车工业中净化机动车尾气净化领域。

可作为整体式催化剂涂层的材料很多,最常用的主要有1.2催化剂制备将堇青石等体积浸渍于二氧化钛溶胶内,恒温20℃下浸渍50分钟后取出,将催化剂孔道内残余的胶液沥干,之后放置于80℃温度的烘箱内干燥2.5小时。

将其取出,降至室温后等体积浸渍于钒浸渍液,恒温20℃下浸渍50分钟后取出,将催化剂孔道内残余的浸渍液沥干,之后放置于80℃温度的烘箱内干燥2.5小时。

最后将制备好的催化剂降放置于马弗炉内,从室温缓慢升温至450℃,并在450℃保持5~7h。

炉冷至室温后取出称重,得到涂覆型催化剂成品。

2.结果和讨论2.1工艺优化2.1.1涂覆时间对涂覆量的影响图1 溶胶涂覆时间对载体涂层负载量的影响催化剂负载量的多少直接影响催化剂活性的高低,而负载量多少与涂覆时间长短有关。

蜂窝式SCR催化剂在水泥工业烟气脱硝超低排放应用现状探讨

水泥工业是国民经济发展的重要基础产业,产量已连续多年位居世界第一,然而水泥行业生产过程氮氧化物(NOx)排放量巨大,是当前我国工业烟气需要深入治理的重要领域。

近年来,随着各地水泥行业烟气NOx排放标准日益收严,原有的低氮燃烧、选择性非催化还原(SNCR)脱硝等工艺已经不能满足新的排放标准的要求,选择性催化还原(SCR)作为一种成熟、高效的脱硝技术已成为水泥行业烟气NOx进一步减排的主流工艺。

自2018年国内首台套水泥行业SCR技术脱硝超低排放项目实施以来,多个省份陆续发布了水泥行业烟气NOx超低排放标准,越来越多的水泥行业企业开始进行超低排放改造。

水泥烟气与燃煤锅炉烟气相比,烟气条件更为复杂,因此,SCR脱硝技术在水泥行业应用存在一定的挑战。

从广泛调研情况来看,目前部分已改造的水泥企业SCR脱硝系统运行存在着一些共性问题。

在水泥行业日益加大SCR脱硝技术改造的大背景下,通过对SCR技术特别是蜂窝式催化剂在水泥烟气脱硝应用中常见问题进行分析和对策研究,对于国内当前的水泥烟气脱硝超低排放改造具有重要意义。

1、SCR脱硝技术在水泥烟气脱硝中的应用挑战SCR脱硝技术以其高效的脱硝效率和优异的氨逃逸控制能力,于20世纪70年代开始,在燃煤锅炉行业进行了商业化应用,并在本世纪初被引进至国内,在较短时间内顺利完成了大规模的燃煤锅炉脱硝改造。

在水泥行业中,SCR脱硝技术应用相对较晚,在进入本世纪后有部分水泥厂开展了SCR脱硝技术的应用,但数量相对较少,相关项目运行时间相对较短,而且NOx控制排放的指标也普遍较为宽松。

综合来看,与燃煤锅炉相比,水泥窑尾烟气具有如下特征:(1)水泥烟气中粉尘浓度显著高于燃煤锅炉。

一般来讲,燃煤锅炉出来的烟气中粉尘含量较低,通常情况低于40 g/Nm3 ;水泥烟尘在预热器C1出口处,烟气含尘量达到80~100 g/Nm3,远高于燃煤锅炉烟尘含量。

(2)水泥烟尘黏性大,流动性较差。

燃煤锅炉飞灰烧结程度高,在物体表面呈现干燥松散状,不易黏附在物体表面,表现出较好的流动性[2-4],在流场较为均匀情况下,声波吹灰所带来的震动能够很好地防止飞灰的聚积,避免粉尘堆积而造成堵塞;水泥飞灰颗粒小,飞灰烧结程度低,流动性较差,较易黏附在催化剂表面,单纯使用声波对于粉尘清灰效果有限。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

根据灰分组成及煤质条件----校核催化剂体积 余量

反应器设计参数(反应器数量、催化剂安装 层数、反应器横断面尺寸)----确定模块数量

催化剂需求体积及模块数量----确定催化剂 单体尺寸

回目录

催化剂性能要求:

• NOX脱除效率(根据实际要求) • NH3逃逸量<3ppm • SO2氧化率<1% • 化学寿命>24000小时 • 机械寿命>10年 • 抗压强度(轴向≥2.0MPa,径向≥0.9MPa)

SCR脱硝 催化剂介绍

回目录

-1-

2020/5/9

脱硝催化剂反应机理

回目录

-2-

2020/5/9

SCR法烟气脱硝反应

氨气喷射格栅

入口

NOx

烟气

NOx

NOx

NH3

NOx NOx

NH3

NH3

NOx NH3

催化剂

H2O

N2 N2

H2O

H2O

N2 H2O

干净 烟气

反应方程式:

4NO+4NH3+O2→4N2+6H2O 6NO+4NH3→5N2+6H2O

20*20

22*22

催化剂长度(mm) 500-1300 500-1300 500-1300 500-1300

比表面积(m2/m3) 364

空隙率(%)

72.82%

409 72.59%

- 16 -

455 72.82%

499 回目录

72.36%

2020/5/9

TiO2 +各种添加剂

干燥

捏合

真空挤出

煅烧 定长,切割

陶瓷体组成。催化剂的孔内具有活性位。这些活

性位在化合物结构中是酸性基团,还原反应在此

发生。

回目录

-5-

2020/5/9

SCR反应历程

NH3和NOx在催化剂上主要反应过程为: (1) NH3通过气相扩散到催化剂表面; (2) NH3由外表面向催化剂孔内扩散; (3) NH3吸附在活性中心上; (4) NH3与NOX反应生成N2和H2O; (5) 反应生成物在催化剂表面脱附; (6) N2和H2O通过微孔扩散到催化剂表面; (7) N2和H2O扩散到气相主体。

表面积介于蜂窝式与板式 之间,重量轻; 生产自动化程度高; 活性物质比蜂窝式少70% 烟气流动性很敏感; 上下子模块之间易堵塞。

适用范围 高尘及低尘均适用

高尘及低尘均适用

主要用于低尘

市场情况 蜂窝式催化剂表面积大、活性高、体积小等突出优点,目前占据了80%的市场份额回目录Leabharlann -8-2020/5/9

催化剂模块

催化剂(共72个单体)

催化剂单体间的密封

回目录

催化剂设计选型

- 10 -

回目录

2020/5/9

根据业主提供烟气参数、灰分组成、反 应器基本参数及设计要求进行催化剂选型及 定制生产。

回目录

烟气中灰分含量----确定催化剂孔数(灰分越 低,孔数越多,对应催化剂阻力越大)

烟气基本参数及设计目标(烟气量、温度、 入口NOX含量、烟气成分、设计脱硝效率、 SO2氧化率、氨逃逸率)----确定催化剂需要 体积及有效成分组成

回目录

2020/5/9

一般产品规格参数

催化剂形式

蜂窝式

蜂窝式

蜂窝式

蜂窝式

节距(mm)

9.2

8.2

7.4

6.7

基材 活性物质

TiO2

TiO2

TiO2

TiO2

V2O5,WO3 V2O5,WO3 V2O5,WO3 V2O5,WO3

催化剂壁厚(mm) 1.2

1.1

1.0

0.9

单块催化剂孔数

16*16

18*18

回目录

-3-

2020/5/9

副反应

4NH3 3O2 2N2 6H2O 4NH3 4O2 2N2O 6H2O

4NH3 4NO 3O2 4N2O 6H2O

2SO2 O2 2SO3 SO3 H 2O NH 3 NH 4 HSO4

回目录

-4-

2020/5/9

•

SCR催化剂是由活性金属和具有多孔结构的

在上述七个步骤中,第(1)和第(7)两步称为外扩散过程; 第(2)和第(6)两个步骤称为内扩散过程;第(3)、(4)和第(5) 是在催化剂表面上进行的化学反应过。

回目录

-6-

2020/5/9

常见的SCR催化剂有S三C种R:催蜂化窝式剂,类板式型与波纹板式.

回目录

-7-

2020/5/9

不同类型催化剂对比

- 14 -

回目录

2020/5/9

常用催化剂主要配方

V2O5-WO3/TiO2

• TiO2:80%-90%左右(w/w) • V2O5:0.3-1.5%(w/w) • WO3:约为5-10%(w/w) • 结构助剂:玻纤等,约为2%-5%(w/w) • 其他成型添加剂:粘合剂,增塑剂等

- 15 -

蜂窝状催化剂

板式催化剂

波纹板式催化剂

截面形状

系统

陶制均匀, 整体充满活性成分

以金属为载体, 表面涂层为活性成分。

波纹状纤维做载体, 表面涂层为活性成分。

特点

表面积大、活性高、催化 体积小;

催化活性物质比其他类型 多50~70%; 催化再生仍保持活性。

表面积小,催化剂体积大; 生产简便,自动化程度高; 活性物质比蜂窝式少50%; 烟气通过性好,但上下模块间 易堵塞;

回目录

定长切割

回目录

端部硬化

回目录

成品模块

回目录

谢谢观赏!

- 30 -

回目录

2020/5/9

预挤

陈腐

组成模块

蜂窝式催化剂生产流程

回目录

- 17 -

2020/5/9

捏合出料

- 18 -

回目录

2020/5/9

预过滤

- 19 -

回目录

2020/5/9

蜂窝催化剂挤出

回目录

蜂窝催化剂挤出

回目录

挤出的蜂窝催化剂坯体

回目录

挤出的蜂窝催化剂坯体打包

回目录

一级干燥拆箱

回目录

二级干燥

回目录

煅烧出料