整车循环工况试验台控制软件技术参数

全自动车辙试验仪使用说明书-YLDCZ-6

YLDCZ-6系列全自动车辙试验仪使用说明书中国空间技术研究院北京捷通恒信科技有限责任公司一、系统概述1.适用范围●本产品适用于测定沥青混合料的高温抗车辙能力,供沥青混合料配比设计的高温稳定性检验使用。

●符合中华人民共和国行业标准:JTJ 052 —2000/T 0719。

2.特点●智能型:自动生成、保存试验结果;方便的调用历史数据、输出试验报告。

●点对点的数据采集:采用上微机、下微机测控系统确保变形量采集空间上的重复性。

●数据采集分辨率高、速度快:采用分辨率为16bit、采集速率为100kHz的模数转换器。

●温控范围宽、精度高、稳定性好:采用PWM调制方式进行温度PID控制。

●电磁兼容性好、可靠性高:具有软启动功能;机电启停无冲击、无浪涌。

●低噪音、无侧碾:采用高精度进口光杠、试验轮做相对运动。

●可设定试验轮接地压强:可选配0.5 — 1.3MPa的试轮。

●方便的人性化设计:自动提升、放下试验胶轮。

3.主要技术指标●位移检测范围:0 ~ 30 mm 。

Array●变形检测分辨率:0.001 mm 。

●变形检测精度:±0.005 mm 。

●温度控制范围:室温~ 80 ℃。

●温度检测分辨率:0.1 ℃。

●温度控制精度:±0.5 ℃。

●试轮接地压强:0.7MPa±0.05MPa。

●行走次数:42次/min ± 1次/min。

●试模厚度:30~50mm。

4.系统标准配置●变形采集:一路。

●温度采集:一路。

●温度控制:一路。

●打印机:一台。

●计算机:一台。

●应用系统软件:一套。

5.电源额定功率380V AC、3.5 kW;220V AC、500 W。

6.主体外形尺寸长度×宽度×高度:1.6m ×1.2m ×1.6m。

7.主体重量净重=460 k8.应用系统软件适用环境:Windows 2000/Windows XP。

1.电控箱前面板2.电控箱后面板3.动力电电源插头1.内部机械结构2.试验轮升降气动控制开关四、系统应用程序操作界面简介1.主窗口界面2.文件菜单●“打开文件”:此项功能是调出历史试验数据。

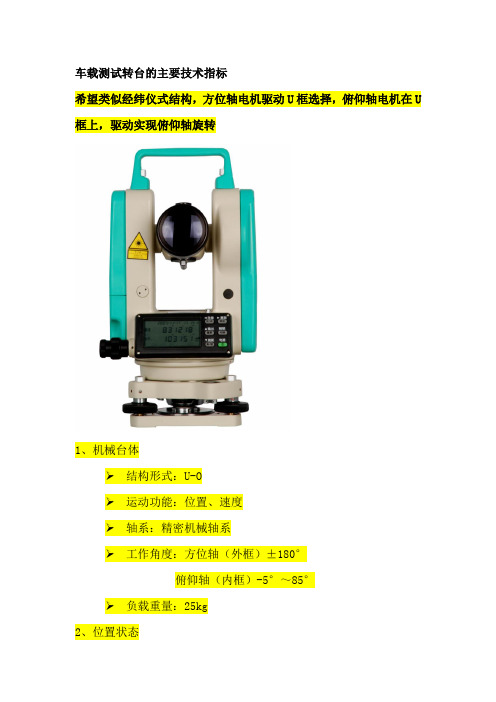

车载测试转台的主要技术指标

车载测试转台的主要技术指标希望类似经纬仪式结构,方位轴电机驱动U框选择,俯仰轴电机在U 框上,驱动实现俯仰轴旋转1、机械台体结构形式:U-O运动功能:位置、速度轴系:精密机械轴系工作角度:方位轴(外框)±180°俯仰轴(内框)-5°~85°负载重量:25kg2、位置状态两轴定位精度:±3″°负载尺寸:800mm*350mm350mm两轴位置控制分辨率:0.4″3、幅值裕度GM≥6db 相位欲度≥30°震荡指标M=1.3~1.54、超调量≤20% 震荡次数≤2次5、速率状态俯仰轴速率范围:±0.001°/s~±25°/s方位轴速率范围:±0.001°/s~±45°/s 6、最大角加速度俯仰:30°/s2方位:60°/s27、动态响应两轴10Hz,方位0.15°,俯仰0.25°;8、角度编码器(光电或其他方式实现)方位、俯仰测量精度优于2″;方位、俯仰分辨率优于0.4″静态接触电阻:5mΩ动态接触电阻:10mΩ导电环环道绝缘电阻:≥300MΩ9、其他要求具有断电抱紧功能;具有故障隔离功能;不需要控制界面转台总重量要求≤200kg(包括支架、高频箱体、夹具;伺服机柜尺寸:高310mm,深405mm,宽482.6mm;10、接口要求不需要控制界面,进提供控制接口即可通讯接口:RS422通讯协议:后期协商确定11、环境要求环境温度:-50℃~+65℃能储存,-40℃~+50℃能工作风速为16m/s下转台正常工作,风速为30m/s下转台不损坏两轴电动转台:主要技术指标负载重量:30kg负载尺寸:约Ø300X300结构形式:在下探15°时,台体无遮挡驱动方式:电动转角范围:水平轴连续旋转,俯仰轴0°~50°(以铅垂向下方向为0°)角速度:水平最大角速度:8r/s,分档可调,同一方向运动,固定角速度,速度控制精度优于5%俯仰最大角速度:±10°/s,往复运动,连续可调,可根据需要设定最大角速度和变角速度函数角加速度:水平角加速度不做要求;俯仰最大角加速度:±10°/s2,角度控制精度优于0.1°。

能量回馈式整车动力学控制系统性能要求及台架试验方法

Performance requirements and bench test methods for energy-regeneration automobile electronic stability control system能量回馈式整车动力学控制系统性能要求及台架试验方法团体标准中国汽车工程学会 发 布 XXXX-XX-XX 发布XXXX-XX-XX 实施T/CSAE 81-2018ICS 01. 040.43T 24(报批稿)在提交反馈意见时,请将您知道的该标准所涉必要专利信息连同支持性文件一并附上。

IT/CSAE81 - 2018目 次前言 (III)1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)3.1 能量回馈式整车动力学控制系统 EESC Energy-regeneration Electronic Stability Control System .13.2 电子制动力分配 EBD Electric Brakeforce Distribution (1)3.3 液压控制单元 HCU Hydraulic Control Unit (1)112222222222333.18 电子控制单元(ECU )Electrical Control Unit (3)4 要求 (3)4.1 基本要求 (3)4.2 总体要求 (3)4.3 电磁阀性能要求 (3)4.3.1 密封性要求 ..............................................................34.3.2 动态特性要求 ............................................................44.3.3 工作噪声 ................................................................44.3.4 环境试验要求 ............................................................44.3.5 强度试验要求 ............................................................54.3.6 绝缘电阻性能要求 .. (6)5 试验条件 (6)5.1 试验设备要求 (6)T/CSAE 81 - 20185.1.1 性能试验装置 (6)5.1.2 噪音检测台 (7)5.1.3 高、低温试验箱 (7)5.1.4 盐雾试验箱 (7)5.1.5 恒温恒湿试验箱 (7)5.1.6 振动试验台 (7)5.2 样件要求 (7)6 试验方法 (8)6.1 密封性试验 (8)6.1.1 高压密封性试验 (8)6.1.2 低压密封性试验 (8)6.1.3 真空密封性试验 (8)6.1.4 保压密封性试验 (8)6.1.5 低压蓄能器腔密封性试验 (9)6.2 动态特性试验 (9)6.3 工作噪声试验 (9)6.4 环境试验 (9)6.4.1 耐低温放置试验 (9)6.4.2 低温运行试验 (9)6.4.3 耐高温放置试验 (9)6.4.4 高温运行试验 (10)6.4.5 耐温度循环试验 (10)6.4.6 耐湿热试验 (10)6.4.7 防水性能试验 (10)6.4.8 防尘性能试验 (10)6.4.9 液体兼容性试验 (11)6.4.10 液体浸入要求试验 (12)6.4.11 耐盐雾性能试验 (12)6.5 机械强度试验 (12)6.5.1 耐压性试验 (12)6.5.2 随机振动试验 (13)6.5.3 冲击试验 (14)6.6 绝缘性能试验 (15)IIT/CSAE 81 - 2018前 言本标准是依据GB/T 1.1—2009《标准化工作导则 第1部分:标准的结构和编写》给出的规则编写。

并联式混合动力车动力系统设计及仿真

0.7 0.68 0.66 0.64 0.62

0

0.08 0.06 0.04 0.02

0 0

100 0

-100 -200

0

ess_soc_hist

200 400 600 800 1000 1200 1400 图 4 蓄电池 SOC 值随时间变化图 hc ca/10 nox pm

200 400 600 800 1000 1200 1400 图 5 发动机排放图 tc_trq_out_a

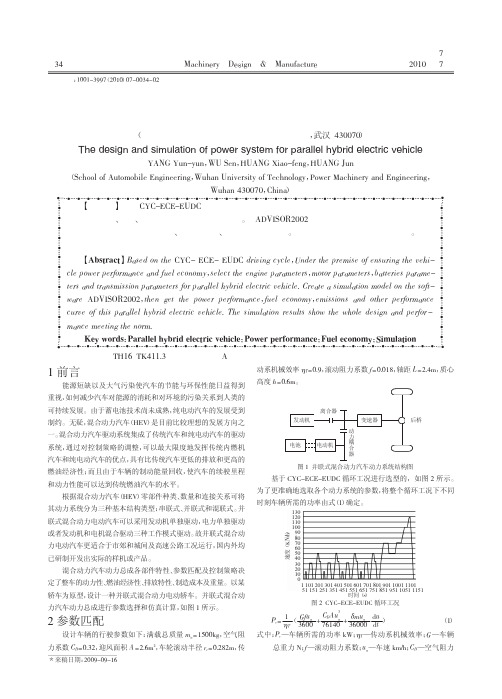

混合动力汽车动力总成各部件特性、参数匹配及控制策略决 定了整车的动力性、燃油经济性、排放特性、制造成本及重量。以某 轿车为原型,设计一种并联式混合动力电动轿车。并联式混合动 力汽车动力总成进行参数选择和仿真计算,如图 1 所示。

2 参数匹配

设计车辆的行驶参数如下:满载总质量 ma= 1500kg,空气阻 力系数 CD=0.32,迎风面积 A=2.6m2,车轮滚动半径 rr=0.282m,传 *来稿日期:2009-09-16

动系机械效率 ηT=0.9,滚动阻力系数 f=0.018,轴距 L=2.4m,质心 高度 h=0.6m。

离合器

发动机

变速器

后桥

动

力ቤተ መጻሕፍቲ ባይዱ

电池

电动机

耦 合

器

图 1 并联式混合动力汽车动力系统结构图 基于 CYC-ECE-EUDC 循环工况进行选型的,如图 2 所示。

为了更准确地选取各个动力系统的参数,将整个循环工况下不同

根据混合动力汽车(HEV)零部件种类、数量和连接关系可将 其动力系统分为三种基本结构类型:串联式、并联式和混联式。并 联式混合动力电动汽车可以采用发动机单独驱动,电力单独驱动 或者发动机和电机混合驱动三种工作模式驱动。故并联式混合动 力电动汽车更适合于市郊和城间及高速公路工况运行,国内外均 已研制开发出实际的样机或产品。

SG-XNY34动力电池组管理系统试验台

SG-XNY34动力电池组管理系统试验台一、基本功能动力电池试验台(电子负载)可实现对成组动力电池系统通过设定工况进行充放电试验,完成成组电池的容量、效率、荷电状态、热性能等综合性能评价,验证电池管理系统的电池检测精度和能量状态估计的准确性,为电池组装车后有效管理提供试验依据。

二、主要包括如下功能模块:1.1动力电池组充电试验通过电子负载对成组电池系统可实现多种充电模式,如恒流充、恒压充、脉冲充等。

并可与电池管理系统通过CAN J1939 进行通讯,实现交互控制。

1.2电池组的充放电效率试验在进行电池充放电效率测试时,对电池在不同放电程度下进行不同放电率的脉冲激励,脉冲时间一般为10s~18s,记录电池对脉冲激励产生的响应,放电效率为响应的平均电压与该放电深度下开路电压比。

1.3电池组的循环工况试验循环工况是指按照一定工况,从充满电后放电到规定的截止电压时所能放出电量或能量,试验过程包括充电和放电两部分,并且放电和充电的电流也各不相同。

1.4电池组模型参数定型试验模型性能参数辨识实验用于获取电池性能模型参数,由于各类电池性能模型原理上存在差异,其辨识方法也步进相同。

模型性能评价实验用于评价模型仿真结果的准确性。

电动车辆整车仿真输入的工况都是汽车行驶典型工况,工况实验既是变电流实验,也是变功率实验。

1.5能量回馈功能电子负载系统可以将电池组放电能量或电机系统发电能量按照特定方式如正弦波的形式直接回馈到交流输入动力母线,遵循循环经济的设计理念。

2、测试标准该系统能够实现对动力电池组按照下表所列各种标准进行性能测试。

并且其数据采集系统采集能够实现采集各个电池模块/单体的电压和温度,以及总电流、总电压,并且能够把数据存放于数据库中,可以分析出报表。

3、系统的一般要求3.1能保证3000小时的连续无故障运行时间3.2具有电池组放电能量回馈动力母线功能3.3满足EMC的相关国际标准,具有抗电磁干扰能力4、动力电池试验台(电子负载)技术参数设备交流输入:380V ±10% 频率50HZ±3主通道数量:1硬件技术:大功率IGBT开关电源技术系统输出运行范围:通道电压输出范围:15~750V;通道电流输出范围:-350A~+350A;通道最大直流输出持续功率:160KW,无时间限制;CAN通讯接口:CAN2.0A CAN2.0B SAEJ1939保护功能:输入保护:欠压、过压、过流、缺相、过载、过温停机保护报警。

反复弯曲试验机技术参数

反复弯曲试验机技术参数反复弯曲试验机是一种用于测试材料的耐久性的机器。

它可以测量材料的弯曲强度,并确定它们在负载下的断裂时期。

这种测试机器由多个技术参数组成,以确保它可以正确地工作并提供准确的测试结果。

在本文中,将讨论这些参数及其作用。

首先,反复弯曲试验机的技术参数之一是负载电动机电源。

这个参数是指电动机所需的电源电压和电流。

通常,大多数反复弯曲试验机需要220伏特的电压,并且在耐久力测试期间需要的电流从1到30安培不等。

因此,在购买反复弯曲试验机时,需要正确了解你需要哪种电流/电压标准。

其次,反复弯曲试验机的另一个重要的技术参数是测试速度。

测试速度是机器在进行试验时移动的速度。

通常,测试速度可设置在0.05至500毫米/分钟范围内,并根据材料的弯曲应力来调整。

更高的测试速度通常意味着更短的测试时间,但也可能会导致测试结果的不准确。

因此,测试速度应该根据具体的应用要求进行调整。

接下来,测试机的传感器弯曲角度范围也是非常重要的技术参数。

该参数指的是机器可以测试的材料弯曲角度的范围。

一些反复弯曲试验机可以测量小至0.01°的弯曲角度,而另一些则可以测量高达360°的弯曲角度。

选择一个适合比较广泛的弯曲角度范围的机器,可以确保测试结果的精度。

反复弯曲试验机的另一个技术参数是可编程移动触发器。

该参数指机器的触发器是否可编程,并可以在特定的条件下自动触发。

通常,许多反复弯曲试验机允许用户设置测试模式,例如循环模式和定时模式,以便在测试期间自动执行多个操作。

这个参数大多数时候对自动化程度高的厂家更为重要。

最后,反复弯曲试验机的最后一个技术参数是显示屏和用户界面。

显示屏和用户界面可以助力于操作者看清测试结果,编辑测试模式,开始和停止测试,并记录测量数据。

因此这个参数通常影响到操作者的方便和易用性。

总的来说,反复弯曲试验机的技术参数对于测试结果的正确性以及机器的稳定性和功能性是非常重要的。

在购买反复弯曲试验机之前,您应该根据您的具体应用需求选择越宽范围的参数越好的试验机器。

动力传动试验台技术方案说明书110620最新

设计文件版权专有违者必究名称混合动力传动试验台方案设计说明书代号TZ××××XXXXXX版本 A.1目次目次 (II)1 概述 (1)2 适用范围 (1)3 规范性引用文件 (1)4 环境条件 (2)5 试验台主要功能 (2)6 试验台方案原理说明 (3)7 方案分析 (5)8 试验台主要技术参数 (11)9 设备构成及功能 (13)10 试验工装 (28)11 设备清单 (28)12 系统保护 (30)13 试验设备布置 (30)14 总体工艺要求 (30)1 概述新能源汽车产业受到越来越多的重视,前途一片光明,机械传动能力是电动汽车的基础核心技术之一,而我公司缺乏相应的技术积累,人才储备和实验条件。

这已成为制约我公司,特别是动力系统的发展、进一步提升的主要瓶颈,建立混合动力传动试验台成为当务之急。

混合动力传动试验台主要用于混合动力汽车的功能试验:功能实现、功能评价;性能试验:性能分析、耦合分析,为混合动力系统部件选型、参数匹配及控制策略的制定、优化提供大量可靠数据。

2 适用范围本方案设计的传动试验台适用于湖南南车时代电动汽车的10米至12米的混联、AMT并联的混合动力系统进行功能试验与性能试验。

具体车型参数如下表:3 规范性引用文件下列文件中的条款通过本技术条件的引用而成为本技术条件的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于技术条件,然而,鼓励根据本技术条件达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本技术条件。

4 环境条件以下是混合动力系统传动试验台主要使用环境要求:➢电源电压:380V±10%;220V±10%;0-30V直流可调电源,功率为900W;5V直流电源模块,功率>500W;➢环境温度:0~40℃;噪音≤70dB;相对湿度≤90%;海拔高度≤1000m;➢冷却水要求:汽车通用冷却液,含乙二醇,温度≤70℃;自来水,冷却水压≥0.15Mpa;➢整车气压环境;➢接地要求:有独立的接地地线;➢供电系统连接:手动操作的分断设备;➢电网频率:额定频率50Hz,频率变化范围49Hz~51Hz;➢安装条件:厂房内,有独立控制室(厂房要求良好通风)。

汽车轻量化设计制造试验实训平台技术参数

汽车轻量化设计制造实验实训平台技术参数一、汽车轻量化设计制造实验实训平台功能及技术要求汽车轻量化设计制造实验实训平台主要包含龙门式搅拌摩擦焊设备及其附件。

该设备是依靠搅拌头与材料的摩擦热使被焊材料达到软化状态,从而完成材料的固相连接,解决了铝合金熔化焊接中存在气孔、夹渣、残余应力应变大等问题,更适用于铝合金等轻质材料的连接。

作为一种先进的材料连接设备,其应用范围广泛,包括超细晶超塑性铝合金搅拌摩擦加工、泡沫铝合金的搅拌摩擦制备、同/异质铝合金搅拌摩擦点焊、同/异质铝合金拼焊板成形、钢铝混合车身中钢铝连接等。

与传统熔焊设备相比,搅拌摩擦焊设备工作时无粉尘、无烟雾、噪音小,故安全、清洁、节能、高效。

二、结构要求1. 立柱、横梁和工作台采用龙门框架固定,工作台移动的结构。

基础大件要求采用优质树脂砂造型,高强度铸铁材料铸造,左右立柱与横梁要连接紧固,要求具有高的刚度,良好的抗挠性和优良的精度稳定性。

2. 导轨床身导轨(X轴)和横梁导轨(Y轴)采用重载滚柱直线导轨。

Z轴采用贴塑导轨。

侧铣头的UV轴采用硬轨。

3.搅拌头主轴搅拌头安装在Z轴上,要求具有高的刚性及稳定性。

采用高精度主轴单元,实现数控驱动。

主轴具有隔热及冷却功能。

4.进给运动X轴、Y轴及Z轴的进给运动,由交流伺服电机驱动,带动滚珠丝杆驱动工作台和主轴。

推荐轴承和滚珠丝杆采用精密滚珠丝杠副,实现无级调速的空载快移和进给运动。

5.液压系统液压系统由主轴冷却油控制回路、间隙润滑控制回路等组成。

6.润滑系统采用自动润滑系统。

7.防护系统采用外围防护罩,其中移动式防护罩必须开启灵活,固定可靠。

三、主要技术参数和精度四、主要附件要求(1)平板试片焊接专用工装夹具1套,2、5、8、10、12、15mm厚度铝合金焊接专用焊具各2件;(2)焊接技术方案:2-15mm厚度铝合金材料搅拌摩擦焊接工艺方案;(3)提供机床安装、调试、使用、维修所必需的技术资料,具体包含如下内容,并在机床交付前或交付后随机提供给定作方:五、技术文件要求六、交货、调试以及验收要求1.双方签订完合同后二个月内将标的物运送至需方指定实验室,包括该套系统全部组件及配套软件,运输、卸货由供方负责。

汽车模拟运输振动台主要用途和技术参数

汽车模拟运输振动试验台

汽车模拟运输振动试验台简介

汽车模拟运输振动台适用于玩具、电子、家具、礼品、陶瓷、通讯、器材、计算机及汽车零件的震动试验等,用来视察其耐运输效果或耐久性均匀。

汽车模拟运输振动试验台特点

价格低廉,价格只及美国同类产品的10%;数字仪表显示振动频率; 同步静噪皮带传动比;试品装夹采用导轨式,操作方便、安全;机台底座采用重型槽钢配减振胶垫,安装方便,运行平稳,无需安装地脚螺丝;直流电机调速,运行平稳,负载能力强;

汽车模拟运输振动试验台技术参数

载重:100 200 300 4600 1000

有效台面(L*W): 1.00*1.00 1.20*1.20 1.20*1.30 1.30*1.50 1.40*1.50

电机功率:1HP 2HP 3HP 5HP 10HP

速度:60-300RPM(转/分钟)

振动方式:往复式(回转式)

振幅(P-P):25.4mm(1英寸)符合ISTA/EN71运输标准

时间设定范围:0.1秒-999.99小时

启动时间设定:0-15秒

模拟车速:25~40km/h

环境条件:温度5~40℃,湿度≤85%RH

调速方式:直流调速或交流变频调速

电源:220V 50/60HZ 380V 50/60HZ

我司昆山华凯检测仪器是一家专业模拟运输振动试验台厂家,大小的模拟运输振动台都是可以按照用户的要求进行定制的。

EPS电机耐久试验台 产品说明书

目录 1-、概述 2-、系统结构部件 3-、耐久试验原理 4-、控制软件操作 5-、试验操作步骤 6-、夹具品种更换 7-、系统维护方法1- 、概述。

《EPS 电机耐久性试验台》是依照技术条件 EPS-ZD1893 /ZD1895 研制的汽车 EPS 电机耐久试验系统,主要包含 EPS 电机扭矩限制器工作耐久试验和反复工作高低温耐久试验。

通过更换夹具可实现其他型号电机的耐久测试。

系统软件运行环境为 Windows XP中文平台。

工控机软件操作设置界面友好,数据图形显示丰富,运行稳定可靠。

具有一般计算机操作经验的试验人员,能很快了解系统,掌握并正确使用。

2- 、系统结构部件由工控机、AE310 可控电源等组成的电控柜,控制电机测试台架与高低温箱组成的电机动态转矩、转速、电流、电压及温度等耐久测试系统。

工控机、AE310 电源完成测试条件的设定,数据采集,试验记录,动作控制等工作。

测试机架完成转矩控制检测和环境温度模拟。

在高低温箱内三维可调机架上安装好测试电机,在耐久试验软件界面下选择设置好试验参数,启动试验,工控机记录试验数据,并做出测试曲线。

系统原理框图见《EPS 电机耐久试验台系统接线图》。

2-1、电控机柜。

2-1-1、控制机柜由工控机(P4-2.4GHz、512MB-RAM、80GB-HDD)、AE310. 直流稳压稳流电源(0~30V、0~100A)、AD 调理卡、FV 转换器组成。

2-1-2、测试工艺在工控机上设置,工控机通过 RS232 控制直流电源完成对 EPS 电机施加正负电压;通过 RS485 控制高低温箱的温度操作;通过磁粉离合器产生输出转矩;通过力矩传感器检测转矩;AD 卡采集电流、电压、速度、转矩信号。

试验后将其测试数据制表、绘图、保存、输出。

提供试验分析数据。

2-1-3、直流电源的前、后面板操作功能如下图所示:本系统电源电压(0~30V)、电流(0~100A)可分别由工控机通讯口 COM1 设置。

机械传动性能综合测试分析实验台技术参数

机械传动性能综合测试分析实验台技术参数一、采购数量:6台二、实验台功能要求:(投标文件必需提供以下功能图文资料)1、测试常见机械传动装置(带传动、链传动、齿轮传动、蜗杆传动,螺旋传动、槽轮传动、摩擦轮传动等),包括定轴轮系和周转轮系的变速比较、差速器运动的合成与分解,行星轮的运动特性分析,在传递运动与动力过程中的参数曲线(速度曲线、转矩曲线、传动比曲线、功率曲线及周转轮系效率曲线等)。

2、测试由常见机械传动组成的不同传动系统的参数曲线。

3、实验台采用模块化结构,由种类齐全的机械传动装置、联轴器、变频电机、加载装置和工控机等模块组成,学生可以根据自己设计的实验方案和内容,自己动手进行传动连接、装配和调试。

被测传动机械配置合理,装配的互换性好,实验台的变型组装快捷方便。

4、实验台采用win7/win8系统,测试软件自带故障诊断模块。

5、具有无线通讯功能。

6、实验台则采用自动控制测试技术与虚拟仪器理论进行设计,所有电机程序起停,转速程序调节,负载程序调节,用扭矩测量卡替代扭矩测量仪,整台设备能够自动进行数据采集处理、工况控制与实验结果自动输出。

7、按照系统误差理论进行整机精度控制设计;选用高精度的模块部件;采用同步测试技术(如用两个扭矩测量卡进行采样)。

实验台的测量精度不小于0.1FS,使之能满足教学实验与科学研究的实际需要。

8、平台为钢架框式结构;冷轧钢板均经喷塑处理,有可调地脚螺栓和活动轮,配有防护罩及漏电保护装置。

9、多种传动形式传动特性比较:包括带传动、链传动、摩擦轮传动、齿轮传动、蜗杆传动、螺旋传动、槽轮传动等。

★三、配套虚拟测试软件要求1、软件能够在win7/win8操作系统下运行。

2、采用虚拟仿真软件开发制作,包括测控系统、虚拟实验和故障诊断模块,能自动检测和进行故障提示,并提出解决方案。

3、软件具备虚拟实验功能,能脱离实验台独立完成虚拟实验,三维动态展示实验状态和控制过程。

4、三维场景中的状态和实物实验台保持一致。

汽车等速驱动轴周期循环寿命试验台设计

8、红外测温,计算机参与控制,超温自动停机。

9、自动保护功能:

----扭矩设定保护

----油温超调报警

10、具有自动计数功能。

11、四根试件扭矩的误差不允许过大,不能超过承受载荷的1.5%;

12、噪声不能超过85分贝,

13、每个试件均需要管道送风冷却

14、试验计数可以用时间计,也可用转圈数来计

等速

设

计

说

明

书

一.用途……………………………………………………. 1

二.试验台主要技术参数…………….….……..……..……. 1

三.试验台组成及工作原理..………..……..…….…………1

1.试验台主机的组成及工作原理………..……..…….1

2.电控系统的组成及工作原理………………….…….2

四.试验台操作…..………………….…..……...…….2

1.主机的操作……………………….……..……..……2

2.电控系统的操作…...…………..………..……..……3

五.接线表及附图………………………..…..……..…….10

等速驱动轴寿命试验台

一、用途:

用于等速驱动轴总成模拟工况下的寿命试验。

3.货物在使用期间,我公司接到贵方的维修服务通知后,将以优良的服务态度,提供1小时响应,并在2小时内我公司技术人员完成与用户沟通;4小时提供维修解决方案;8小时内解决一般故障;若必要时24-48小时内进驻现场。

4.我公司有专门的售后服务人员,建立用户挡案,对需方设备进行不定期回访,主动跟综、动态服务,检查设备的运行情况,及时发现问题隐患;

5.免费提供软件升级,在升级过程中免费对操作人员进行培训或指导。

关于工况法检测中底盘测功机的控制技术探讨

浅谈底盘测功机在工况法尾气检测中的关键技术深圳安车检测技术有限公司 张宝峰【摘要】本文针对底盘测功机在工况法尾气检测应用中的一些关键技术因素做出了较为详尽的分析,为更有效的实现排放测试数据的可靠性、有效性提供了技术保障。

也为工况法检测系统中的底盘测功机选型提供了参考。

关键词:工况法检测 惯量模拟 寄生功率 载荷控制1.概述:我国为了有效的治理机动车尾气污染,先后制订了很多相关标准。

《GB18285-2005》、《GB3847-2005》中分别提出了对装用点燃式发动机汽车和装用压燃式发动机汽车的污染物排放进行简易工况法检测的测量方法。

而针对环保测试系统的设备、软件系统考核,国家环保总局于2006年1月份颁布了最新的行业标准标准HJ/T290-2006《汽油车简易瞬态工况法排气污染物测量设备技术要求》,HJ/T291-2006《汽油车稳态工况法排气污染物测量设备技术要求》,HJ/T292-2006《柴油车加载减速工况法排气污染物测量设备技术要求》等,为简易工况法检测设备的技术条件考核提出了科学的验证方法与参数指标,规范了简易工况法检测设备无衡量标准的混乱局面。

在工况法检测中车辆是在底盘测功机上运行的,车辆的运行状态完全取决于底盘测功机的控制状态,底盘测功机的自身的惯量与载荷的控制精度和响应速度将直接决定车辆在检测中的运行状况,进而直接影响排放检测结果的真实性、准确性和可重复性,所以工况法检测对底盘测功机的技术参数提出了更严格的要求。

本文以下从底盘测功机惯量模拟、寄生功率、载荷控制三个方面分别阐述其对不同工况法检测的影响。

2.底盘测功机惯量模拟对不同工况法检测的影响分析2.1惯量系统分析汽车在道路上运行过程中存在着运动惯性、行驶阻力,要在试验台上模拟汽车道路运行工况,首先要解决模拟汽车整车的运动惯性和行驶阻力问题,这样才能用台架测试汽车运行状况的动态性能。

为此,在试验台上利用惯性飞轮的转动惯量来模拟汽车旋转体的转动惯量及汽车直线运动惯量,采用电磁离合器自动或手动切换飞轮的组合,在允许的误差范围内满足汽车惯量模拟。

基于AVL_CRUISE的纯电动商

本文将根据一款在研纯电动商用物流车定义的整

车参数和性能要求,利用汽车理论设计法、先进软件仿

真分析法及转毂试验台架来设计和验证这套动力系统,

达成本项目开发目标,降低研发风险。

3 车辆动力系统零部件参数设计

31 纯电动商用车整体结构方案

本文所描述的纯电动商用车总体结构布置如图 1、

图 2 所示。该车型布置与传统商用车布置几乎一样,将

Te i0 η

(1)

式中,ig1 为变速箱 1 挡速比;αmax 为最大爬坡度;Te 为额

定扭矩;i0 为主减速比。

b最小传动比的匹配。

最小传动比 imin 应该满足车辆最高行驶车速的要

求,变速箱挡位为最高挡,此时 imin 为最高挡速比与主减

图 2 纯电动商用车总布置简图-俯视图

速比的乘积[5],即:

2 挡箱,速比为:一挡为 285,二挡为 1。

332 驱动电机功率计算

图 3 动力系统方案示意图

驱动电机的额定功率和峰值功率是驱动系统中 2

表 1 基本参数和性能

项目

基本参数

数值

总质量 m,kg

4 495

持续输出功率的最大值,对应的工况为汽车在平直路面

整备质量 m1,kg

2 654

持续匀速时对应的功率,此时汽车需克服滚动阻力及空

轴距 l,mm

3 300

气 阻 力 ,爬 坡 阻 力 和 加 速 阻 力 不 计 。

轮胎规格

700R16LT 8PR

轮胎滚动半径 r,mm

376

主减速比

617

迎风面积 A,m2

466ቤተ መጻሕፍቲ ባይዱ

风阻系数 Cd

045

旋转质量换算系数 δ

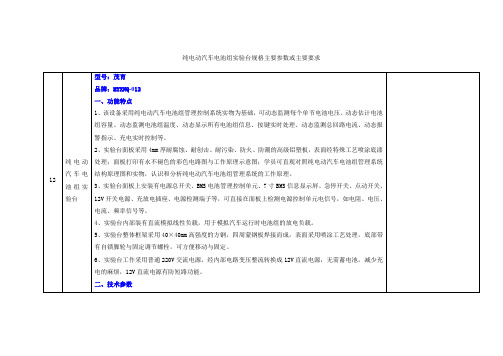

纯电动汽车电池组实验台规格主要参数或主要要求

6. 真实运行电动动力系统全速行驶工作过程

7. 真实运行电动动力系统减速行驶工作过程

8. 真实运行电动动力系统停车行驶工作过程

9. 模拟电动动力系统制动回收工作过程

四.基本配置(每台)

序号

名 称

规格型号

单位

数量

1

控制面板与检测台

1.装有各种检测端子以及彩色原理图

6.安装国标充电枪与插口,可进行电动汽车真实充电操作与控制。

二、技术规格

1、外接电源:原电动汽车电源

2、工作电压:原电动汽车电源

3、工作温度:-40℃~+50℃

4、检测台外形尺寸:1240*600*1700mm(长×宽×高)

5、运行台外形尺寸:1000*600*1200mm(长×宽×高)

6颜色:7032

套

1

7

电子油门踏板

▲茂育配套

只

1

8

点火开关

▲茂育配套

只

1

9

刹车开关

▲茂育配套

只

1

10

挡位开关

▲茂育配套

只

1

11

车载充电器

72V杭州铁城

台

1

12

DC-DC转换器

杭州铁城(72/12V)

套

1

13

电动汽车充电枪与插座

电动汽车国标,CEBEA

套

1

14

12V备用蓄电池

12V 60AH

只

1

15

故障模拟与排除装置

3、实训台面板上安装有真实电动汽车的点火开关、工况开关、油门踏板、挡位开关、制动开关、带CAN通讯的仪表(转速表、电流指示表、电池检测信息)、BMS电池管理控制单元与电池组、车载充电器与插口等附件,并辅以发光二极管进行系统流向的动态指示,还设有一台真实电动车电机用来演示电动机的工作状态。

AVL设备说明综述

新型摩托车发动机自动检测线(AVL 测功机台架系统AMA4000/CVS4000)技术资料功能:AVL 测功机台架系统是用于车辆台架试验, 如工况法排放认证试验和新产品的开发等的设备。

其包括:1.20”底盘测功机2.CVS4000-定容采样系统3.AMA4000-排气污染物分析仪(分别用于直接及稀释采样)4.GEM201L-自动控制系统原理:AVL 测功机台架系统是在底盘测功机上模拟真实的道路路面阻力, 用CVS系统(文氏里管原理)对车辆排放废气进行定容稀释并将废气在气袋中收集起来, 用排气污染物分析仪测量HC, NOX, CO, CO2的浓度, 用主控计算机控制试验的过程, 从底盘测功机, CVS系统, 排气污染物分析仪, 得到数据并计算出单位距离中有害废气的排放质量. 依据对排出废气的分析, 可在车辆上将化油器调到最佳状态。

CVS系统的关键部分, 文氏里管系统, 用于定容稀释取样.排放的测量是将车辆排出的废气与稀释空气进行混合, 保持通过文氏里管的流量恒定, 按一定比例取气并保存到气袋中, 试验循环结束后, 将气袋中的废气传输到分析单元中进行测量, 获得HC, NOX, CO, CO2的浓度. 排放和底盘测功机的有关参数送到主控计算机计算出车辆在单位里程中排放的污染物的质量。

下图为设备示意图:1.00.00 AMA 4000气体分析仪2台AMA 4000气体分析仪,分别用于直接及稀释采样(第二批发货)PIERBURG仪器公司AMA4000气体分析仪可以广泛的测量尾气排放中的气体成分,与发动机台架及底盘测功机台架同时使用。

AMA4000气体分析仪可以根据不同的应用要求,如法规认证试验或研究开发工作,提供不同配置的分析仪。

分析仪还可以提供扩展及选项,如全范围的分析仪,自动控制软件包及维护保养等,构成完整的产品系列。

AMA 4000气体分析仪,单采样管路用于汽油发动机及柴油发动机直接采样AMA 4000排放分析仪,单采样管路,用于汽油发动机及柴油发动机,具有以下功能:∙直采汽油车及柴油车排气的连续测量∙满足现在 EPA及 ECE法规要求分析仪部分:所有分析仪通过本地CAN-bus总线与中央分析仪控制单元 (ACU)通讯。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

整车循环工况试验台控制软件技术参数

1.可实时操作、监测、控制整车循环工况试验台安全有效运行。

可以对试验台的主要技术参数(包括时间、车速、加速度、里程、牵引力、功率等)进行实时采集、监控并做处理。

2.应用程序(包括用户界面)应具备完善的软件功能,包括三个基本部分:

1) 重要的状态、实际值和参数的显示:这部分总是可见的,并显示给用户最重要的信息(例如:选择的车辆、控制模式、全局实际值、系统状态和操作模式)。

2) 工作流程导航菜单:这个菜单也总是可见的并能够使导航沿着循环工况的工作流程进行。

应用程序的结构包括车辆选择和数据、试验准备、手动操作、设定等等。

3) 应用区域:在这个区域,显示当前选择的应用程序界面(例如:暧机、滑行等)。

在这个区域,能够编辑所有相关参数,可显示和评估测量值,以及能够手动操作试验台。

基本上,所有相关数据是直观的。

具有图形评估和数值评价功能,对相关的过程进行标准化和自动化的评估,并与归档功能相结合,确保汽车底盘测功机的质量和安全。

3.软件控制功能包括:

1)手动操作界面应用程序

2)车辆管理/ 车辆目录

3)暖机功能(时间, 力和滑行控制)

4)“不带车滑行检查”功能(根据“EPA 97-08 道路模拟验证”)

5)“带车滑行验证” 功能

6)“带车适应滑行” 功能

7)“车辆损失稳态测量” 功能

8)“循环工况试验台损失评价”功能(漂移检查),根据“EPA 97-07 损失补偿评价”

9)”标定”功能,根据“EPA 97-13 标定”

控制模式包括:

1)道路模拟模式

2)恒力控制模式

3)恒速控制模式、

4.用户界面友好,用户可根据试验实际需要,对系统参数进行设置。

试验过程可记录储存,

并可编辑。

5.系统出现故障时,应能做出相应的故障提示,并提供有关故障排除的详细资料。

6.*循环工况试验台控制软件的参数和数据应以ASAM ODS(开放式数据服务)格式储存在集成的Oracle TM数据库中。

7.*循环工况试验台控制平台应支持同时可用的标准名3000,稳态测量/ 50 通道,连续测量3 记录器/ 256通道,限值监测200通道,在线公式计算, 256 计算值/ 16 组公式。