丙、丁烷储罐事故后果分析

地面液化烃储罐泄漏爆炸事故分析及处置方案

地面液化烃储罐泄漏爆炸事故分析及处置方案余青原【摘要】地面液化烃储罐大都集中存放且储量大,一旦发生泄漏爆炸事故,将会对周围人员的生命安全造成巨大威胁,同时造成重大财产损失,因此分析爆炸事故原因,对减少事故和经济损失具有重要意义.地面液化烃储罐事故主要包括储罐泄漏和火灾爆炸,其中发生事故频率最多的是储罐泄漏,泄漏主要发生在储罐的罐体、管道和安全附件等部位;火灾爆炸事故大部分是因为液化石油气泄漏时被点燃、遇火源发生闪燃或蒸气爆炸.泄漏处置方案包括关阀止漏、稀释驱散、注水排险、倒罐输转和应急点燃.火灾扑救措施包括强力冷却控制、放空排险、安全控烧、水流切封和干粉灭火等.%Liquefied hydrocarbon tanks are mostly stored in abundance and concentratedly. Once leakage and explosion accidents happen,it would lead to threat to the safety of people around and mas-sive property loss.So analyzing causes of explosion accidents has an important meaning for reducing ac-cidents and economic loss. The accidents of liquefied hydrocarbon tanks on ground mainly consist of tanks leakage and fire explosion. Among them, the most frequent accident is tanks leakage. Mostly, the leakage occurs in the body, tube and safety accessories of the tanks. Most fire and explosion acci-dents are due to the lighting during the liquefied petroleum gas leakage, the flash burn when meets fire sourees and the steam explosion. The disposal options of tanks leakage conclude valve closing, dilu-tion, water flooding, transit operation and fire in emergency. The firefighting options of the leakage accidents consist ofintensive cooling,evacuation,controllable fire,water sealing and cutting,powder extinguishing,etc.【期刊名称】《油气田地面工程》【年(卷),期】2017(036)005【总页数】5页(P6-10)【关键词】液化烃储罐;泄漏;爆炸;事故分析;处置方案【作者】余青原【作者单位】公安消防部队高等专科学校【正文语种】中文一般意义上的液化烃指在15℃、蒸气压大于0.1 MPa的烃类液体及其他类似的液体[1],不包括液化天然气。

丙烷火灾事故案例分析题

丙烷火灾事故案例分析题引言丙烷是一种常见的石油化工产品,广泛应用于工业生产、民用燃料和燃气制冷等领域。

然而,丙烷具有易燃易爆的性质,一旦遭遇火灾事故,后果将不堪设想。

本文将以某丙烷火灾事故为例,从事故原因、应急处理和安全防范等方面展开详细分析,以期能够引起相关部门和企业对丙烷安全管理的重视,减少这类事故的发生。

一、事故概况某化工企业生产车间内使用丙烷作为原料进行化学反应,生产规模较大,涉及大量丙烷的使用和储存。

某日,当班操作人员在生产过程中注意到了丙烷气体管道附近出现了明显的异响声,并立即向相关负责人报告。

可是在负责人赶至现场时,突然发生了爆炸,造成了严重的火灾事故。

事故发生后,企业迅速启动应急预案,调动了大量应急救援人员,经过紧张的救援和扑救,最终控制了火势,但企业损失惨重,甚至一些人员受伤甚至丧生。

二、事故原因分析1. 设备缺陷经初步调查,事故发生前,丙烷储罐附近存在一些设备的老化现象,如管道漏气、阀门失灵等,这些缺陷可能为事故的发生埋下了隐患。

由于企业长期以来未对设备进行彻底的检查和维护,导致了这些隐患一直存在,随着时间的推移,隐患逐渐积累,最终引发了丙烷火灾事故。

2. 操作人员疏忽在事故发生前,当班操作人员发现了丙烷管道附近出现了明显的异响声,这是典型的火灾前兆,而操作人员未及时采取有效的措施,反而拖延了时间,导致了事故的不可挽回。

同时,操作人员未对事故发生前的异常情况进行认真的辨识和评估,也是事故发生的一个重要原因。

3. 管理缺失事故发生后,进一步调查发现,企业对丙烷安全管理存在一定的瑕疵,包括安全培训不到位、应急预案不完善、安全监管不严格等。

这些管理缺失导致了事故的严重后果,企业应该引以为戒,加强对丙烷安全管理的重视。

三、应急处理和救援措施1.应急预案启动事故发生后,企业迅速启动了应急预案,调动大量应急救援人员投入到扑救和救援工作中,包括消防队、医疗队和安全专家等,积极开展了紧急救援工作。

储罐爆炸火灾事故案例分析

储罐爆炸火灾事故案例分析引言储罐爆炸火灾事故是一种严重的工业事故,可能导致人员伤亡和环境污染。

储罐是工业生产过程中用来储存液体、气体或固体物质的设备,它在生产、储存、运输和使用过程中都有可能发生爆炸火灾。

本文将针对储罐爆炸火灾事故进行案例分析,通过对事故的原因、影响和应对措施等方面进行深入分析,以期为今后预防和应对类似事故提供借鉴。

案例描述2018年6月,某化工厂发生了一起储罐爆炸火灾事故。

据初步调查,当时化工厂内储存的气化石油气罐发生了爆炸,导致部分工厂建筑受损,多名工人受伤,部分附近居民也受到影响。

事故发生后,当地政府和相关部门立即组织救援和处置工作,火势得到了控制,并对事故原因展开了调查。

案例分析1. 事故原因储罐爆炸火灾事故通常由多种因素导致,包括设备故障、操作失误、未能及时发现和处理风险等。

在该化工厂事故中,初步调查显示,爆炸可能是由储罐内部积压的气化石油气因管道泄漏或设备故障而导致的,加上工人操作失误等因素,最终引发了火灾。

2. 影响储罐爆炸火灾事故不仅会对事故现场造成严重的损失,还可能对周围环境和人员造成影响。

在该化工厂事故中,事故导致了工厂建筑受损,多名工人受伤,部分附近居民也受到了影响。

同时,爆炸火灾所产生的废气、废水和废固体也可能对环境造成污染。

另外,由于该化工厂是生产气化石油气的工厂,事故还可能导致气化石油气供应不足,对周边地区的生产和生活造成一定影响。

3. 应对措施针对储罐爆炸火灾事故,我们需要对其进行全面的应对措施。

首先,化工企业需要加强储罐设备的安全管理和维护工作,确保储罐设备处于良好状态。

其次,企业还需加强人员培训和安全意识教育,确保员工都能正确地操作设备并处理风险。

此外,企业还需要加强安全检查和监控,及时发现和处理潜在安全隐患。

最后,政府和相关部门还需要建立应急预案,并且加强事故应急救援队伍的建设和培训,以及强化对化工企业的监管和检查工作,确保储罐爆炸火灾事故能够得到及时有效的应对和处置。

液化石油气的泄漏形式及原因分析

液化石油气的泄漏形式及原因分析

液化石油气(LPG)主要成分为丙烷和丁烷,是一种广泛应用于

燃料、热水、烹饪等领域的易燃气体。

然而,LPG泄漏可能导致火灾、爆炸等严重的安全事故,因此必须了解液化石油气泄漏的形式

和原因,以便采取相应的预防措施。

液化石油气泄漏形式:

1. 液体泄漏:当LPG压力降低时,它会从液体态转换为气态。

如果泄漏源在LPG密闭容器中,液体LPG可能从该容器中泄漏。

当

液体LPG与空气接触时,它会迅速蒸发并形成易燃气体云。

2. 气体泄漏:LPG常常以气态形式存储在储罐、管道和管道内。

气体泄漏通常比液体泄漏更危险,因为它们更容易扩散并形成易燃

气体云。

此外,当LPG压力降低时,它会迅速从气态转换为液态,

从而放出大量的热量,引起爆炸。

液化石油气泄漏原因:

1. 设计和操作错误:容器和储罐的设计和操作不当可能导致LPG泄漏。

例如,容器和储罐的强度不足或管道的连接问题可能导

致泄漏。

2. 人为因素:人为因素是LPG泄漏的主要原因之一。

疏忽,错

误操作和意外伤害都可能导致LPG泄漏。

例如,机器操作错误可能

导致设备损坏,导致泄漏。

3. 自然灾害:自然灾害如地震、洪水、风暴等也可能导致LPG

泄漏。

例如,地震可能破坏LPG管道,从而导致气体泄漏。

随着使用LPG的不断增加,LPG泄漏的风险不容忽视。

了解LPG 泄漏的形式和原因,将有助于制定安全措施,保障人们的生命和财产安全。

丙、丁烷储罐事故后果分析

丙、丁烷储罐事故后果分析摘要:分析了丙、丁烷的危险特性及丙、丁烷储罐潜在的泄漏、火灾爆炸危险性及发生火灾爆炸事故的原因;比较了丙、丁烷储罐区池火、喷射火和沸腾液体扩展蒸气爆炸事故后果分析方法;提出了预防丙、丁烷储罐区火灾爆炸事故的技术措施。

关键字:丙、丁烷储罐、火灾、爆炸、事故后果分析1前言事故后果分析是一种对危险源预测和控制的有效方法。

它通过估计重大事故发生后会有哪些不良的影响,以及这些不良影响所造成的伤亡、损害的严重性,来为人们制定防范措施提供依据。

丙、丁烷常用于有机物合成和乙烯制造,用作燃料和制冷剂,具有易燃易爆性,如果泄漏至空气中,可能产生火灾爆炸事故。

丙、丁烷储罐储量大,潜在危险性高,蕴含巨。

大能量的储罐一旦发生重大事故将波及周围环境,甚至引起严重的连锁反应,后果不堪设想。

因此,通过分析可能发生事故的原因,对其发生池火灾、喷射火、沸腾液体扩展蒸气爆炸和蒸气云爆炸事故后果进行模拟分析并提出相应的建议和对策,可为同类储罐使用企业的安全管理提供科学依据和参考,有利于帮助企业制定防范措施以及事故应急救援预案,减少人员伤亡和财产损失,对预防重特大事故发生具有重要意义。

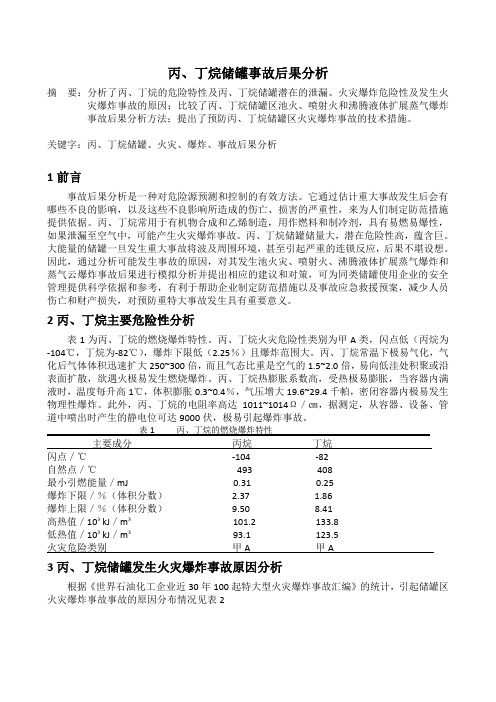

2丙、丁烷主要危险性分析表1为丙、丁烷的燃烧爆炸特性。

丙、丁烷火灾危险性类别为甲A类,闪点低(丙烷为-104℃,丁烷为-82℃),爆炸下限低(2.25%)且爆炸范围大。

丙、丁烷常温下极易气化,气化后气体体积迅速扩大250~300倍,而且气态比重是空气的1.5~2.0倍,易向低洼处积聚或沿表面扩散,欲遇火极易发生燃烧爆炸。

丙、丁烷热膨胀系数高,受热极易膨胀,当容器内满液时,温度每升高1℃,体积膨胀0.3~0.4%,气压增大19.6~29.4千帕,密闭容器内极易发生物理性爆炸。

此外,丙、丁烷的电阻率高达1011~1014Ω/㎝,据测定,从容器、设备、管道中喷出时产生的静电位可达9000伏,极易引起爆炸事故。

表1 丙、丁烷的燃烧爆炸特性主要成分丙烷丁烷闪点/℃-104 -82自然点/℃493 408最小引燃能量/mJ 0.31 0.25爆炸下限/%(体积分数) 2.37 1.86爆炸上限/%(体积分数)9.50 8.41高热值/10³kJ/m³101.2 133.8低热值/10³kJ/m³93.1 123.5火灾危险类别甲A 甲A3丙、丁烷储罐发生火灾爆炸事故原因分析根据《世界石油化工企业近30年100起特大型火灾爆炸事故汇编》的统计,引起储罐区火灾爆炸事故事故的原因分布情况见表2表2 液化石油气储罐区火灾爆炸事故的原因分布情况序号事故原因事故件数事故比例/%位序1 阀门管道泄漏34 35.1 12 泵设备故障18 18.2 23 操作失误15 15.6 34 仪表电气设备失灵12 12.4 45 反应失控10 10.4 56 雷击引起火灾爆炸8 8.2 6合计97 100从表中可以看出,事故原因中排名前3位的分别是阀门管道泄漏、泵设备故障和操作失误。

液化气事故树案例分析

(—)典型事故分析湖北襄樊某化工厂因企业破产需对3个50 1fl 卧式液化石油气储罐进行销爆处理。

液化石油气属于易燃易爆物质,一旦泄漏,极易与周围空气混合形成具有爆炸性的混合物,如遇明火就会引起火灾或爆炸,其产生的爆炸冲击波及爆炸火球热辐射破坏强度和范围极大,极易导致次生灾害。

国内外曾发生多起液化石油气火灾或爆炸事故。

如1998年3月5日西安市液化石油气站曾发生过火灾事故_2 J,造成12人死亡,32人受伤,直接经济损失达400多万元。

液化石油气(LPG)主要成分[ 是丙烷、丁烷、丙烯和丁烯,均为易燃易爆气体。

液化石油气与空气混合气的着火能量很低,为0.06~0.26 mJ。

在常温常压下液化石油气极易挥发l4 J,遇空气后体积迅速扩大250-350倍,气态液化石油气微毒,高浓度时有麻痹作用。

为了系统分析液化石油气罐在销爆处理过程中可能存在的潜在危险因素,建立了以发生火灾或爆炸事故为顶上事件的事故树,笔者运用事故树分析法对销爆过程中可能发生的火灾或爆炸事故进行安全评价,预先分析和判断设备和工人操作中可能发生的危险及可能导致燃烧爆炸灾害的条件。

其目的是采取相应的管理手段和安全防范措施,最大限度地消除危险和限制事故的严重程度,把事故可能造成的人身安全和财产的损害减少到最低限度。

事故树的建立事故树分析程序按其目的和要求的精度不同而不同,一般采用以下分析程序:1)确定分析系统,即确定系统所包括的内容及其边界范围;2)熟悉分析系统,熟悉系统的整个情况,包括系统性能、运行情况、操作步骤及各种重要参数;3)调查系统发生事故的可能性,在收集过去事故实例和事故统计的基础上,估计系统可能发生的事故;4)估计事故的危险等级,确定事故树的顶上事件;5)调查与顶上事件有关的所有事件,这些原因事件包括:设备的元件故障,原材料、半成品、工具等的缺陷;生产管理,指挥、操作上的失误和错误;以及影响顶上事件发生的环境因素;6)绘制事故树图,按照演绎分析的原则,从顶上事件起,逐级分析各自的直接原因事件,根据彼此间的逻辑关系,用逻辑门的连接方法,上一层事件是下一层事件的必然结果,下一层事件是上一层事件的充分条件;7)事故树的定性分析,主要内容有:计算事故树的最小割集或最小径集;计算基本事件的结构重要度;分析各事故类型的危险性,确定防范措施;8)事故树的定量分析,主要内容有:确定引起事故发生的各基本事件的发生概率;计算事故树顶上事件的概率;计算基本事件的概率重要度和l临界重要度;9)安全评价,根据顶上事件可能发生的事故概率及系统严重度确定系统损失率,评价系统的危险性,找出降低顶上事件事故概率的最佳方式。

罐体事故案例分析报告范文

罐体事故案例分析报告范文# 罐体事故案例分析报告一、事故概述本次报告旨在分析一起发生在某化工厂的罐体泄漏事故。

事故发生于2023年4月15日,涉及一个储存化学品的储罐。

事故发生时,罐体突然破裂,导致大量有毒化学品泄漏,造成环境污染和人员伤害。

二、事故背景1. 事故发生地点:某化工厂储罐区。

2. 事故时间:2023年4月15日,上午9点30分。

3. 事故涉及人员:操作工3名,安全巡查员1名。

4. 事故涉及设备:编号为A-03的储罐,用于储存液态化学品。

三、事故发生过程1. 事故发生前:操作工按照常规流程进行储罐检查,未发现异常。

2. 事故发生时:在进行储罐压力测试过程中,储罐突然发生破裂,化学品迅速泄漏。

3. 事故应急响应:事故发生后,工厂立即启动应急预案,疏散人员,封锁现场,并通知消防和医疗部门。

四、事故原因分析1. 设备原因:经调查,储罐材料存在缺陷,未能承受正常工作压力。

2. 操作原因:操作工在进行压力测试时,未严格按照操作规程执行,导致测试压力超出储罐承受范围。

3. 管理原因:工厂对设备的日常维护和检查不够到位,未能及时发现储罐材料缺陷。

五、事故影响1. 环境影响:泄漏的化学品对周边环境造成严重污染,需要进行大规模的清理和修复工作。

2. 人员影响:3名操作工因接触有毒化学品而受到不同程度的伤害,需要接受长期治疗。

3. 经济损失:事故导致工厂停产,造成直接经济损失约500万元。

六、事故处理措施1. 立即处置:事故发生后,工厂立即采取应急措施,包括疏散人员、封锁现场、通知相关部门等。

2. 事故调查:成立事故调查小组,对事故原因进行深入调查。

3. 责任追究:根据调查结果,对相关责任人进行处理,包括操作不当的操作工和疏于管理的管理人员。

七、事故预防措施1. 加强设备管理:定期对储罐等关键设备进行检查和维护,确保设备处于良好状态。

2. 规范操作流程:制定严格的操作规程,并确保所有操作人员都能熟练掌握。

储罐爆炸火灾事故反思心得

储罐爆炸火灾事故反思心得储罐爆炸火灾事故通常会造成巨大的破坏和损失,不仅会导致生产线的中断和停顿,还可能对周边环境和社会造成严重影响。

同时,人员伤亡也是储罐爆炸火灾事故的一个严重后果,甚至可能导致失去生命。

这些后果都需要我们高度重视,深刻反思,采取有效措施来防范和减少储罐爆炸火灾事故的发生。

首先,我们需要认真分析储罐爆炸火灾事故的原因,找出事故发生的根本原因。

事实上,导致储罐爆炸火灾事故的原因有很多,比如操作不当、设备老化、材料腐蚀等。

因此,我们需要对每一起储罐爆炸火灾事故进行认真分析,找出各种因素的共同点和相互关联,以便在今后的生产中避免类似事故的发生。

其次,我们需要加强对储罐的安全管理。

这包括加强设备的维护和检修,确保设备的正常运行;加强员工的培训和教育,提高员工的安全意识和安全技能;完善安全管理制度,建立科学的事故预防机制。

只有这样,才能有效防范和减少储罐爆炸火灾事故的发生。

此外,我们还需要关注储罐的设计和建造。

在设计和建造储罐时,需要考虑到周围环境和安全管理的要求,确保储罐的结构牢固、材料可靠。

同时,还需要对储罐进行定期的检测和监测,及时发现并处理潜在的安全隐患,以免发生储罐爆炸火灾事故。

最后,我们要加强对储罐爆炸火灾事故的处理和应急措施。

一旦发生储罐爆炸火灾事故,我们需要立即启动应急预案,组织人员进行紧急疏散和灭火救援,最大限度地减少人员伤亡和财产损失。

同时,还需要及时向相关部门和社会公众通报事故情况,做好事故的善后处理工作,恢复生产和社会秩序。

总之,储罐爆炸火灾事故是一种极其严重的事故,对企业和社会都会带来严重的影响。

我们必须充分认识到储罐爆炸火灾事故的危害性,高度重视和深刻反思,从而采取有效措施,防范和减少储罐爆炸火灾事故的发生。

只有这样,才能保障企业和社会的安全,为可持续发展创造更好的条件。

轻烃火灾事故案例分析

轻烃火灾事故案例分析1.引言轻烃是一类石油化工产品,包括丙烷、丁烷、乙烯等易燃物质。

由于其常用于石油化工和能源行业,轻烃火灾事故时有发生。

本文将以一起轻烃火灾事故为案例,分析事故发生原因、损失情况及救援处理措施,探讨该类事故的应对之策。

2.事故背景2019年某天,一家石油化工企业的丁烷贮存罐发生泄漏,导致了一起轻烃火灾事故。

事故发生时,当地气象条件恶劣,狂风呼啸并有小雨,事故现场所在区域交通状况不佳。

3.事故过程与原因分析据目击者和工作人员描述,事故发生时,工人正在进行丁烷贮存罐检修,其中一名工人在作业过程中疏忽大意,使用设备不当导致了丁烷泄漏。

由于当时风力较大,泄漏的丁烷很快扩散,并遇到汽化设备激化成燃气。

最终导致了火灾。

经过调查,事故的原因主要包括以下几点:1)工人操作疏忽大意,未按规定使用设备;2)气象条件恶劣,风力大且有小雨;3)现场安全措施不够完善。

4.事故损失该起火灾事故造成了严重的人员伤亡和环境污染。

据初步统计,火灾事故导致了3名工人死亡,7人受伤。

另外,事故现场的贮存罐和附属设施损毁严重,环境遭受了较大污染,附近居民被迫疏散。

此外,由于丁烷是易燃气体,火灾造成的经济损失也相当惊人。

5.救援处理措施一旦发生火灾事故,迅速有效的应急救援措施是至关重要的。

在本次轻烃火灾事故中,当地应急救援机构组织了包括消防、医护和环保等相关单位在内的综合救援行动。

具体措施包括:1)火场处置:消防人员及时赶到现场,实施灭火和隔离。

同时,还对周边区域进行了灭火和防护工作,以防止火势蔓延。

2)医疗救援:伤者被第一时间送往医院接受救治,并对现场的伤员进行了紧急救护。

3)环境保护:环保部门采取措施减少环境污染,包括散布吸附剂、建立围栏隔离等。

6.启示与建议本次轻烃火灾事故给我们提了不少启示。

首先,企业应严格执行安全操作规程,确保员工具备必要的安全防护设备和操作技能。

其次,企业应做好应急预案,建立健全的应急救援机制。

HAZOP分析总结报告

张家港扬子江石化有限公司HAZOP分析报告(丙烷低温储罐)2014年8月目录1 前言 (3)2 总则 (4)HAZOP分析依据的图纸文件 (4)HAZOP主要参考标准及资料 (4)HAZOP分析小组 (4)3 概述 (6)项目概况 (6)气候条件 (6)分析对象简介 (7)主要工艺参数 (11)联锁值 (11)4 HAZOP分析进程 (13)HAZOP分析范围 (13)分析误差列表 (13)分析结果 (14)附件1:风险矩阵图 (15)附件2:工艺计算公式 (17)附件3:事故可能性计算 (18)附件4:风险降低品级 (21)附件5:HAZOP分析记录 (19)1 前言本报告为张家港扬子江石化有限公司丙烷低温储罐危险与可操作性(HAZOP)分析报告。

这次HAZOP分析包括了项目图纸(工艺管道仪表流程图)中列出的各类生产设施和相关设备,同时还包括设备之间的联锁、紧急关停系统的分析。

为确保HAZOP分析的靠得住性与准确性,公司成立了HAZOP分析工作小组,由生产副总周月平任组长,工艺、设备、安全、电气、仪表等专业工程师为组员,按照张家港保税区安监局提供的参考资料,对丙烷低温储罐进行了细致的分析。

按照HAZOP分析流程设定了误差及引导词,分析了丙烷低温储罐所有误差的原因、可能致使的最严峻后果和设计中拟采取的安全办法,并针对可能发生的危险情形和部份设计疏漏提出了相应的建议办法,为设计单位进一步修改与完善设计、建设单位对站场设备设施投产前的安全、操作与运行管理等均提供了重要参考。

分析会议上所提出的建议都应该在会后采取具体的办法。

2 总则HAZOP分析依据的图纸文件HAZOP分析所依据的图纸文件主如果由设计院提供的《扬子江丙烷脱氢项目丙烷低温储罐及其辅助系统》11097-191A-B-102及11097-191A-B-103所涉及的PID、PFD图纸及其说明文件。

HAZOP主要参考标准及资料一、AQT 3034-2010 化工企业工艺安全管理实施导则二、AQT 3033-2010 化工建设项目安全设计管理导则3、AQ/T 3049-2013 危险与可操作性分析(HAZOP分析)应用导则4、GB-T13861-1992 生产进程有毒和危害因素分类和代码五、Q/SY1364-2011危险与可操作性分析技术指南六、扬子江丙烷脱氢项目丙烷低温储罐及其辅助系统设计基础及工艺控制说明7、扬子江丙烷脱氢项目丙烷低温储罐及其辅助系统罐表仪表说明HAZOP分析小组3 概述项目概况张家港扬子江石化有限公司是一家新建企业,拟建厂址位于江苏扬子江国际化学工业园长江北路,设计卸船速度为2000m3/h,丙烷低温储罐为2个双金属壁全容罐,单台丙烷低温储罐的有效容积为80000m3。

液化气事故树案例分析

(—)典型事故分析湖北襄樊某化工厂因企业破产需对3个50 1fl 卧式液化石油气储罐进行销爆处理。

液化石油气属于易燃易爆物质,一旦泄漏,极易与周围空气混合形成具有爆炸性的混合物,如遇明火就会引起火灾或爆炸,其产生的爆炸冲击波及爆炸火球热辐射破坏强度和范围极大,极易导致次生灾害。

国内外曾发生多起液化石油气火灾或爆炸事故。

如1998年3月5日西安市液化石油气站曾发生过火灾事故_2 J,造成12人死亡,32人受伤,直接经济损失达400多万元。

液化石油气(LPG)主要成分[ 是丙烷、丁烷、丙烯和丁烯,均为易燃易爆气体。

液化石油气与空气混合气的着火能量很低,为0.06~0.26 mJ。

在常温常压下液化石油气极易挥发l4 J,遇空气后体积迅速扩大250-350倍,气态液化石油气微毒,高浓度时有麻痹作用。

为了系统分析液化石油气罐在销爆处理过程中可能存在的潜在危险因素,建立了以发生火灾或爆炸事故为顶上事件的事故树,笔者运用事故树分析法对销爆过程中可能发生的火灾或爆炸事故进行安全评价,预先分析和判断设备和工人操作中可能发生的危险及可能导致燃烧爆炸灾害的条件。

其目的是采取相应的管理手段和安全防范措施,最大限度地消除危险和限制事故的严重程度,把事故可能造成的人身安全和财产的损害减少到最低限度。

事故树的建立事故树分析程序按其目的和要求的精度不同而不同,一般采用以下分析程序:1)确定分析系统,即确定系统所包括的内容及其边界范围;2)熟悉分析系统,熟悉系统的整个情况,包括系统性能、运行情况、操作步骤及各种重要参数;3)调查系统发生事故的可能性,在收集过去事故实例和事故统计的基础上,估计系统可能发生的事故;4)估计事故的危险等级,确定事故树的顶上事件;5)调查与顶上事件有关的所有事件,这些原因事件包括:设备的元件故障,原材料、半成品、工具等的缺陷;生产管理,指挥、操作上的失误和错误;以及影响顶上事件发生的环境因素;6)绘制事故树图,按照演绎分析的原则,从顶上事件起,逐级分析各自的直接原因事件,根据彼此间的逻辑关系,用逻辑门的连接方法,上一层事件是下一层事件的必然结果,下一层事件是上一层事件的充分条件;7)事故树的定性分析,主要内容有:计算事故树的最小割集或最小径集;计算基本事件的结构重要度;分析各事故类型的危险性,确定防范措施;8)事故树的定量分析,主要内容有:确定引起事故发生的各基本事件的发生概率;计算事故树顶上事件的概率;计算基本事件的概率重要度和l临界重要度;9)安全评价,根据顶上事件可能发生的事故概率及系统严重度确定系统损失率,评价系统的危险性,找出降低顶上事件事故概率的最佳方式。

储罐发生着火事故及处置措施

储罐发生着火事故及处置措施

一、事故危害:

油品罐区,液化气罐区,,一旦发生管线、储罐,跑料、冒罐事故,遇明火将会造成着火事故的发生,危害性之大,经济损失不行设想,因此要严格执行平安管理规定准时清除隐患。

二、事故缘由分析:

造成着火事故的发生有两种可能:

1、罐区冒罐、跑料、泄漏,快速挥发与空气混合达到肯定浓度遇明火闪爆着火;

2、储罐静电接地线损坏,产生静电,遇雷击引起着火。

三、事故处理方法:

当班人员在发生着火后,由班长快速召集成员下达灭火任务;

1、马上报警119,报警内容应包括:事故单位、事故发生的时间、地点、化学品名称、危急程度、有无人员伤亡以及报警人姓名及电话;

2、本岗位人员要快速切断与着火点连接的工艺流程,关闭阀门,防止着火面集中;

3、报告调度室,调度统指挥;

4、有必要的状况下,启用消防泡沫站,保证泡沫水泵正常运行;

5、做好现场的警戒保卫工作;

6、爱护好现场,消退小火。

四、预防措施:

1、加强对职工的平安教育和岗位培训,提高工艺操作水平,分析、推断、处理事故的力量;

2、严格执行工艺纪律,仔细巡检,准时发觉事故隐患,并实行正确的处理措施;

3、做好夏季“四防”,冬季防冻凝工作,确保设备的正常运行;

4、对设备工艺操作可能消失事故,要有预见性,削减隐患,确保平安生产。

储罐泄露火灾事故分析

储罐泄露火灾事故分析一、储罐泄露火灾事故的定义与特点储罐泄露火灾是指由于储罐泄漏或其他原因引发的火灾事故,通常发生在储罐存储的液体或气体在泄漏后与空气或热源相遇产生火焰而引发的火灾。

储罐泄露火灾事故的主要特点有:1.规模大:储罐一般都是用来储存大量的液体或气体的,一旦发生泄漏,液体或气体的扩散范围很广,造成的火灾规模也很大。

2.难以控制:由于储罐泄露火灾的规模大,难以立即控制,火势蔓延迅速,对现场的灭火工作提出了很高的要求。

3.风险高:由于储罐泄露火灾所涉及的物质是液体或气体,一旦泄露,很容易与空气或热源相结合而引发火灾,其危险性很高。

二、储罐泄露火灾事故的主要原因导致储罐泄露火灾的原因是多种多样的,从技术、管理、操作、环境等多个方面都有可能存在导致储罐泄露火灾的因素。

下面对一些主要的因素进行分析:1.储罐设计问题:储罐的设计不合理,如壁厚不足、焊缝质量差、防火设施不健全、安全阀等设施不够完善等,都可能引发泄露和火灾。

2.操作人员的安全意识不强:操作人员对作业规程和安全操作规程的重要性认识不足,对储罐的检查和维护不到位,存在一定的安全隐患。

3.管道连接问题:储罐与管道连接处存在松动、老化、磨损等问题,引发泄露的风险较高。

4.设备老化:储罐和相关设备的老化、损坏等都可能引发泄露和火灾。

5.外部因素:外部因素如恶劣的天气条件、自然灾害等也可能导致储罐泄露火灾。

6.管理不善:安全管理不到位、安全生产责任制不落实、安全生产标准不严格等都容易引发储罐泄露火灾。

三、储罐泄露火灾事故的危害和影响储罐泄露火灾事故一旦发生,会给企业、社会和环境带来很严重的危害和影响,主要表现在以下几个方面:1.人员伤亡:储罐泄露火灾往往伴随着人员伤亡,造成严重的人身伤害和生命安全威胁。

2.环境污染:储罐中存储的物质一旦泄漏,会对周围环境造成严重的污染,严重影响周围的空气、水和土壤质量。

3.财产损失:储罐泄露火灾会对周围设施和财产造成严重损失,从而导致经济损失。

LNG储罐火灾、爆炸事故树分析

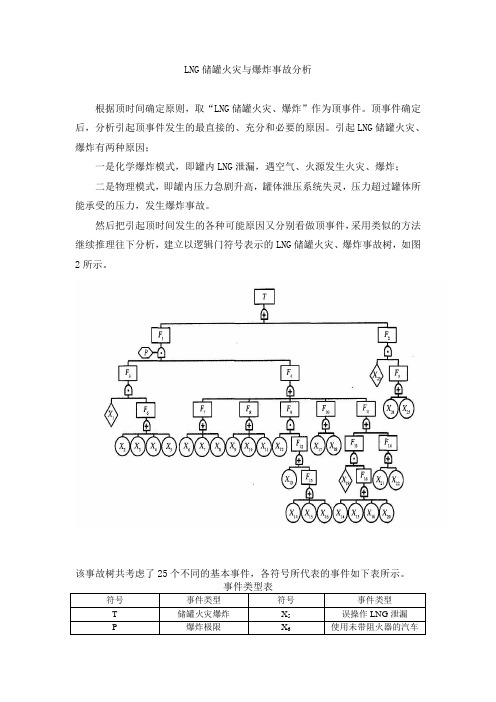

LNG储罐火灾与爆炸事故分析根据顶时间确定原则,取“LNG储罐火灾、爆炸”作为顶事件。

顶事件确定后,分析引起顶事件发生的最直接的、充分和必要的原因。

引起LNG储罐火灾、爆炸有两种原因;一是化学爆炸模式,即罐内LNG泄漏,遇空气、火源发生火灾、爆炸;二是物理模式,即罐内压力急剧升高,罐体泄压系统失灵,压力超过罐体所能承受的压力,发生爆炸事故。

然后把引起顶时间发生的各种可能原因又分别看做顶事件,采用类似的方法继续推理往下分析,建立以逻辑门符号表示的LNG储罐火灾、爆炸事故树,如图2所示。

该事故树共考虑了25个不同的基本事件,各符号所代表的事件如下表所示。

符号事件类型符号事件类型T 储罐火灾爆炸X5误操作LNG泄漏P 爆炸极限X6使用未带阻火器的汽车LNG储罐火灾、爆炸事故树分析3.1定性分析定性分析是从事故树结构出发,分析各底时间的发生对顶时间发生所产生的影响程度。

定性分析目的是找出事故树的所有最小割集,发现系统故障或导致顶时间发生的全部可能原因,并定性地识别系统的薄弱环节。

最小割集时导致顶事件发生的必要且充分的基本事件的集合。

得到事故树的所有最小割集如下:X1X2X6,X1X2X7,X1X2X9,,X1X2X10,,X1X2X11,X1X2X17,X1X2X18,X1X2X21,X1X2X22,,X1X3X6,X1X3X7,X1X3X8,X1X3X9,X1X3X10,X1X3X11,X1X3X17,X1X3X18,X1X3X21,X1X3X22,X1X4X6,X1X4X7,X1X4X8,X1X4X9,X1X4X10,X1X4X11,X1X4X17,,X1X4X18,X1X4X21,X1X4X22,X1X5X6,X1X5X7,X1X5X8,X1X5X9,X1X5X10,X1X5X11,X1X5X17,X1X5X18,X1X5X21,X1X5X22,X1X2X12X13,X1X2X12X14,X1X2X12X15,X1X2X12X16,X1X3X14X19,X1X3X12X15,X1X2X12X16,X 1X 3X 14X 19,X 1X 3X 15X 19,X 1X 3X 16X 19,X 1X 3X 19X 20,X 1X 4X 12X 13,X 1X 4X 12X 15,X 1X 4X 12X 16,X 1X 5X 14X 19,X 1X 5X 14X 19,X 1X 5X 15X 19,X 1X 5X 16X 19,X 1X 5X 19X 20,X 23X 24,X 23X 25计算结果表明,LNG 储罐火灾、爆炸事故树有2个二阶最小割集;40个三阶最小割集,32个四阶最小割集。

油罐火灾事故分析总结报告

油罐火灾事故分析总结报告一、引言火灾是工业生产过程中常见的危险事件,其中油罐火灾尤为严重。

本文旨在对发生的油罐火灾进行分析和总结,以期从中得到经验教训,并提出相应的防范与处理措施。

二、事故概述该起油罐火灾发生于某石化企业储油场,由于操作失误导致一个储油罐发生泄漏,并随着风向蔓延至其他附近储油罐。

造成数十万吨原油损失,严重威胁员工人身安全并污染周边环境。

事故规模之大令人震惊。

三、事故原因分析1.管道泄漏:初始泄漏源主要归因于管道老化或设备失效,建议加强检修力度和定期更换关键部件。

2.操作不当:对泄漏情况未及时发现和处理,需要加强紧急处理流程培训和监督,确保员工能够快速反应。

3.消防措施不力:初期扑救措施效果不佳,未能有效控制火势蔓延。

应加强消防演练与培训,并提高现场灭火设备的配备。

四、事故影响1.人员伤亡:因事故造成多名员工死亡和重伤,严重影响员工及家庭稳定。

建议企业加大保障力度和安全意识宣传。

2.环境污染:大量原油泄漏入土壤和水源,对周边环境产生了持久性污染。

需要进行彻底的环境治理工作,并探索可持续发展手段。

3.经济损失:多十万吨原油损失,企业生产受到重创。

需及时修复设施并寻找替代供应渠道以尽快恢复正常生产。

五、事故处理措施1.紧急处置:迅速调派专业队伍进行清障、泵车降温等;排查周边储油罐情况,优先扑灭风向上的火焰。

2.现场管理:确保人员撤离安全,在可能引发次生事故的部位进行警戒线设置;准确评估火势发展趋势,并及时通报相关部门。

3.环境保护:建立防污染体系,尽量避免火灾扩散造成更大影响;实施紧急清洁工作,恢复生态平衡。

六、事故启示与改进1.安全意识:加强员工安全意识教育和培训,确保相应的紧急预案能够熟练掌握和切实执行。

2.设备管理:定期检修关键设备,预防老化损坏引发泄漏风险。

这包括管道、阀门等关键部件的更换、加固或升级。

3.应急处置能力:提高现场消防人员的应急迅速反应能力,定期进行演练以增加操作熟练度和应变能力。

丙烷气罐爆炸事故案例

丙烷气罐爆炸事故案例

2013年北京东二环发生的丙烷气罐爆炸事故是一起引起广泛

关注的严重事故。

该事故发生在一个建筑材料市场,当时一辆装有丙烷气罐的货车在市场内爆炸,造成多人死亡和伤亡。

根据事故调查,事故原因主要包括以下几点:第一,货车内的丙烷气罐受到外部压力或剧烈撞击,导致气罐发生泄露。

第二,火源引发了罐内的丙烷气体,导致爆炸事故。

第三,市场环境复杂,火灾蔓延迅速,火势无法得到及时控制。

该事故造成10余人死亡,数十人受伤。

爆炸造成的火灾还导

致市场内多个摊位和建筑物受损,造成了严重的财产损失。

该市场多年来存在安全隐患,但是相关部门未能及时进行整改,并未为市场内的经营者提供必要的消防设备和培训,这也是事故发生的重要原因之一。

事故发生后,相关部门对事故进行了调查,并对责任人进行了处罚。

此外,对于市场内的安全隐患问题,相关部门也进行了整改,并加强了对类似市场的安全监管力度,以避免类似事故再次发生。

这起丙烷气罐爆炸事故引起了人们对于建筑材料市场安全的关注,加强了对类似场所的安全管理的重视。

这也提醒人们使用、储存和运输丙烷气罐等危险品时必须采取严格的安全措施,以避免类似事故的发生。

储罐泄漏火灾事故案例分析

储罐泄漏火灾事故案例分析1. 简介储罐泄漏火灾事故是一种严重的工业安全事故,可能会导致人员伤亡、环境污染、财产损失等严重后果。

本文通过分析一起储罐泄漏火灾事故的案例,来探讨造成此类事故的原因、应急处置措施以及事故后的教训和改进措施。

2. 案例描述2018年8月5日,某化工企业发生了一起储罐泄漏火灾事故。

据当地消防部门透露,事故发生在该企业的化工储罐区,一处储罐因管道老化导致泄漏,并在泄漏点附近发生了火灾,事故导致两名工人受伤,一人重伤。

同时,火灾的燃烧产生的浓烟和有毒气体对周边环境造成了污染,给当地居民的生活带来了影响。

3. 事故原因分析3.1 设备老化事故发生的储罐和管道属于化工企业的基础设施,经常接触化学品和高温高压环境,使其容易受到腐蚀和老化。

在此次事故中,储罐泄漏的具体原因就是由于管道老化而导致的。

3.2 设备维护不及时化工企业的设备维护非常重要,但由于成本、人力、技术和管理等问题,企业常常无法及时对设备进行维护和检查,导致了设备老化和故障的积累。

3.3 安全管理不到位在工业生产过程中,安全管理的重要性不言而喻。

而在此次事故中,在企业的储罐区并未采取有效的安全措施,例如没有建立严格的巡检制度和设备检查标准,未能及时发现和解决设备存在的隐患,这也是造成事故的原因之一。

4. 应急处置措施4.1 人员伤亡处置在事故发生后,企业立即启动了应急预案,向消防部门求助并调集人员进行救援。

消防部门迅速赶到现场,对火灾进行了扑灭,并对伤者进行了紧急救治。

4.2 环境保护处理火灾的喷射物和燃烧产生的烟气都对周边环境造成了污染,因此企业也积极与环保部门合作,对污染的土壤和空气进行了处理和监测,以减少污染对环境的影响。

4.3 事故原因查明事故发生后,企业组织了专门的调查组对事故原因进行了全面的调查和分析,并对此次事故进行了详细的数据记录和资料整理。

5. 事故教训和改进措施5.1 安全管理加强企业在事故教训中意识到了安全管理的重要性,加强了对储罐区的安全管理,建立了更严格的设备巡检制度,并且制定了设备检查标准和维护措施,以确保储罐设备的正常运行。

油储罐火灾事故分析报告

油储罐火灾事故分析报告一、事件概况2021年7月23日晚,中国江苏一家石油化工企业发生了一起油储罐火灾事故。

据初步统计,此次事故共涉及10个储罐,造成了严重的人员伤亡和财产损失。

据相关部门初步调查,火灾系因操作不当导致罐体内部积聚了大量可燃气体,引发爆炸后才演变成火灾。

二、事故原因分析1.操作不当事故发生的根本原因是由于操作人员在操作过程中没有严格遵守安全作业规程,导致了罐体内部积聚了大量可燃气体。

据初步调查,当时操作人员在进行罐体清洗作业时,未能妥善处理废弃物料的处理,并且在作业过程中未对罐体进行有效的通风处理。

这些操作上的疏忽导致了罐体内积聚的可燃气体被点火引发了爆炸。

2.安全意识不强事故的发生还与操作人员的安全意识不强有关。

一方面,由于工作压力大,操作人员在工作中往往存在一定程度的麻痹和麻痹,导致对安全工作的重视程度不够。

另一方面,由于企业没有进行有效的安全教育和培训,使得操作人员对危险源和应急处理措施的意识薄弱。

3.设备缺陷此外,事故的发生还与设备缺陷有关。

据初步调查,部分储罐在事发前存在一定程度的老化和损坏,但相关企业方面未及时进行维护和检修。

这些设备缺陷对事故的发生起到了推波助澜的作用。

三、事故影响此次油储罐火灾事故给当地社会稳定和企业生产带来了严重的影响。

1.人员伤亡据初步统计,此次事故共造成了10名工人不幸死亡,数十人受伤。

这些伤亡不仅给事故受害者的家庭带来了沉重的负担,也给社会带来了一定的不安和严重后果。

2.财产损失此次事故共涉及10个储罐,其中有7个储罐被严重损毁,造成了大量的原油和化工产品的泄漏。

据初步统计,此次事故直接造成了上亿元的财产损失,给企业的生产和经营带来了极大的影响。

3.环境污染此外,由于大量原油和化工产品的泄漏,事故导致了当地环境的污染。

据当地环保部门检测,事故造成了大面积的水源和土壤的污染,给当地的环境治理和生态建设带来了一定的困难。

四、事件教训此次油储罐火灾事故给我们深刻的教训:1.重视安全生产企业应当时刻重视安全生产工作,加强对操作人员的安全培训,不断提高他们的安全意识和责任心,严格遵守操作规程,杜绝操作不当引发事故。

储罐作业过程事故风险分析

储罐作业过程事故风险分析该工艺系统中发生可燃物质泄漏的可能性为:储罐、机泵、装卸油设施、管路、阀门、垫片及其他密封件遭到破坏时,油品泄漏的可能性较大。

若由于油品泄漏,与空气形成爆炸性混合气体,遇明火花后会发生火灾、爆炸事故。

1.1.1泄漏及火灾爆炸储罐可能由于以下原因导致泄漏:(1)由于腐蚀造成穿孔、裂纹、焊缝开裂出现裂纹;(2)若地基下沉导致储罐基础严重下沉,尤其是不均匀下沉,将直接危及罐体的稳定,撕裂底板及罐壁,造成油品泄漏;(3)液位较高,罐底压力接近最大极限,导致罐体焊缝处撕裂;(4)储罐制造质量缺陷。

(5)油罐与外部管线相连的阀门、法兰、人孔以及排污等,若由于安装质量差,或因储罐底板焊接不良而产生疲劳造成的裂纹等,亦可引起油品泄漏;(6)油品中的杂质、含硫物质对储罐、泵及管线会产生内腐蚀,严重时会因腐蚀穿孔而造成油品泄漏;(7)当管线、储罐外保护层存在缺陷或被破坏而使管线、储罐被水浸泡时,在失去防护底漆的情况下,易产生局部点腐蚀,而造成油品泄漏。

(8)油气通过油罐的呼吸阀、量油孔,或检修时通过油罐人孔等处,向外扩散。

其蒸汽比空气重,能在较低处扩散到相当远的地方,易存留在地表、沟坑、低洼、死角处,较长时间聚集不散,遇明火会引着回燃。

油品泄漏到地面或水面上形成液池后,被点燃产生的池火;管道内装带压油品泄漏,被点燃产生的喷射火;油品泄漏后经蒸发、扩散,在开阔地带形成可燃性蒸汽云,然后遇到点火源而引发的闪火;障碍/密闭空间内可燃爆蒸汽云被点燃产生的蒸汽云爆炸事故;含硫油品对储罐的腐蚀产物发生氧化自燃引起的储罐火灾爆炸事故;变配电所(间)等场所可能发生的火灾事故,等等。

雷电直接击中储罐区将产生危险火花放电。

储油罐呼吸阀、导气管的排出口周围存在的油气,遇到雷电火花时,将会引燃油气,若呼吸阀未设阻火器或阻火器出现故障,将导致储油罐火灾、爆炸事故。

雷电击中储罐区附近产生的雷击电磁脉冲可能会使储罐内部系统出现故障或火花放电,严重时可能引发次生事故,甚至发生火灾爆炸。

丙烷火灾事故案例分析

丙烷火灾事故案例分析摘要:丙烷是一种常见的易燃气体,常用于工业生产和民用领域。

然而,由于其易燃性和可燃性,丙烷在运输、储存和使用过程中很容易引发火灾事故。

本文通过对一起丙烷火灾事故案例的深入分析,探讨了事故的起因、过程和影响,并提出了相应的防范措施和应对建议,以期对类似事故的避免和处理提供参考。

关键词:丙烷,火灾事故,案例分析,安全防范一、引言丙烷作为一种常见的易燃气体,广泛应用于民用和工业生产中。

然而,由于其易燃性和可燃性,丙烷在运输、储存和使用过程中很容易引发火灾事故。

一旦发生火灾,将给人员和财产造成巨大的伤害和损失。

因此,对丙烷火灾事故的案例进行深入分析并总结经验教训,对于加强安全防范和规避类似事故具有积极的意义。

本文将以一起丙烷火灾事故案例为研究对象,对事故的起因、过程和影响进行分析,探讨防范措施和应对建议,并提出一些建议,以期为类似事故的处理提供参考。

二、案例描述某工厂是一家化工企业,主要生产丙烷气体和相关产品。

该工厂采用密闭储罐存储大量丙烷气体,然后通过管道输送至其他厂区进行加工和生产。

在一次工作日的清晨,工厂发生了一起丙烷火灾事故。

事故发生地点为丙烷气体储罐区域,火势迅速蔓延,并且引发了爆炸。

事故造成了数人受伤,严重影响了生产和工厂设施,还导致了周边环境污染和生产安全事故隐患。

事故发生后,工厂立即紧急疏散员工,组织了灭火和救援工作,并迅速通知了相关部门和执法机构展开调查和处理。

经过调查和整理,事故的起因主要为丙烷气体泄漏并被点燃引发火灾爆炸。

接下来,我们将通过对案例的深入分析,探讨事故的具体原因、过程和影响,并提出相应的防范和应对建议。

三、案例分析1. 事故起因丙烷气体泄漏是导致火灾事故的主要原因。

在案例中,丙烷气体储罐可能由于设备老化、维护不当或者操作失误等原因,导致了泄漏现象。

由于丙烷是一种易燃气体,一旦泄漏到空气中并遇到火源,就很容易燃烧并引发火灾。

在该工厂,可能存在以下一些潜在的泄漏原因:(1)设备老化:丙烷气体储罐和管道设备长期使用可能会出现腐蚀、破损和老化等问题,导致泄漏隐患。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

丙、丁烷储罐事故后果分析

摘要:分析了丙、丁烷的危险特性及丙、丁烷储罐潜在的泄漏、火灾爆炸危险性及发生火灾爆炸事故的原因;比较了丙、丁烷储罐区池火、喷射火和沸腾液体扩展蒸气爆炸

事故后果分析方法;提出了预防丙、丁烷储罐区火灾爆炸事故的技术措施。

关键字:丙、丁烷储罐、火灾、爆炸、事故后果分析

1前言

事故后果分析是一种对危险源预测和控制的有效方法。

它通过估计重大事故发生后会有哪些不良的影响,以及这些不良影响所造成的伤亡、损害的严重性,来为人们制定防范措施提供依据。

丙、丁烷常用于有机物合成和乙烯制造,用作燃料和制冷剂,具有易燃易爆性,如果泄漏至空气中,可能产生火灾爆炸事故。

丙、丁烷储罐储量大,潜在危险性高,蕴含巨。

大能量的储罐一旦发生重大事故将波及周围环境,甚至引起严重的连锁反应,后果不堪设想。

因此,通过分析可能发生事故的原因,对其发生池火灾、喷射火、沸腾液体扩展蒸气爆炸和蒸气云爆炸事故后果进行模拟分析并提出相应的建议和对策,可为同类储罐使用企业的安全管理提供科学依据和参考,有利于帮助企业制定防范措施以及事故应急救援预案,减少人员伤亡和财产损失,对预防重特大事故发生具有重要意义。

2丙、丁烷主要危险性分析

表1为丙、丁烷的燃烧爆炸特性。

丙、丁烷火灾危险性类别为甲A类,闪点低(丙烷为-104℃,丁烷为-82℃),爆炸下限低(2.25%)且爆炸范围大。

丙、丁烷常温下极易气化,气化后气体体积迅速扩大250~300倍,而且气态比重是空气的1.5~2.0倍,易向低洼处积聚或沿表面扩散,欲遇火极易发生燃烧爆炸。

丙、丁烷热膨胀系数高,受热极易膨胀,当容器内满液时,温度每升高1℃,体积膨胀0.3~0.4%,气压增大19.6~29.4千帕,密闭容器内极易发生物理性爆炸。

此外,丙、丁烷的电阻率高达1011~1014Ω/㎝,据测定,从容器、设备、管道中喷出时产生的静电位可达9000伏,极易引起爆炸事故。

表1 丙、丁烷的燃烧爆炸特性

主要成分丙烷丁烷

闪点/℃-104 -82

自然点/℃493 408

最小引燃能量/mJ 0.31 0.25

爆炸下限/%(体积分数) 2.37 1.86

爆炸上限/%(体积分数)9.50 8.41

高热值/10³kJ/m³101.2 133.8

低热值/10³kJ/m³93.1 123.5

火灾危险类别甲A 甲A

3丙、丁烷储罐发生火灾爆炸事故原因分析

根据《世界石油化工企业近30年100起特大型火灾爆炸事故汇编》的统计,引起储罐区火灾爆炸事故事故的原因分布情况见表2

表2 液化石油气储罐区火灾爆炸事故的原因分布情况

序号事故原因事故件数事故比例/%位序

1 阀门管道泄漏34 35.1 1

2 泵设备故障18 18.2 2

3 操作失误15 15.6 3

4 仪表电气设备失灵12 12.4 4

5 反应失控10 10.4 5

6 雷击引起火灾爆炸8 8.2 6

合计97 100

从表中可以看出,事故原因中排名前3位的分别是阀门管道泄漏、泵设备故障和操作失误。

因此,建议化工行业企业加强对液化石油气储罐的安全管理,政府部门应加强对企业的监督和指导。

4丙、丁烷储罐事故后果分析

火灾爆炸事故类型包括池火灾、喷射火灾、沸腾液体扩展蒸气爆炸和未封闭蒸气云爆炸。

沸腾液体扩展蒸气爆炸事故是当储罐突然破裂使储罐内物质的压力平衡被破坏,造成介质急剧气化,并随即被火焰点燃时发生沸腾液体扩展蒸气爆炸。

未封闭蒸气云爆炸是指泄漏出来的介质与空气形成混合气体中可燃物质的浓度在爆炸极限范围内,并遇到延迟点火的情况下所导致蒸气云爆炸。

丙、丁烷通常在常温高压条件下储存,如果操作失误导致储罐充装过量,储罐设计或施工存在缺陷,储罐材料腐蚀或疲劳,储罐处于机械碰撞作用下或处于火灾环境中时,其可能发生破裂或引起管道、阀门损坏造成丙、丁烷泄漏。

因为丙、丁烷温度远高于其大气压下的沸点,泄漏出的丙、丁烷立即剧烈气化,发生闪蒸。

对于储罐管道、阀门损坏的情况,丙、丁烷液相连续喷射泄漏、闪蒸,如果立即被点燃,则发生喷射火,如果没有立即被点燃,气相扩散与空气混合形成蒸气云,延迟或远处点燃则发生闪火或蒸气云爆炸;液相积聚并流向低洼处形成液池,延迟或远处点燃则发生池火。

若储罐破裂严重,丙、丁烷大量泄漏、闪蒸,如果立即被点燃,则发生沸腾液体扩展蒸气爆炸,如果没有立即被点燃,与上述储罐管道、阀门损坏丙、丁烷泄漏情况相同,气相扩散与空气混合形成蒸气云,延迟或远处点燃则发生闪火或蒸气云爆炸液相积聚并流向低洼处形成液池,延迟或远处点燃则发生池火。

图1为储罐管道阀门损坏致丙、丁烷液相连续喷射泄漏发生火灾爆炸事故树形图。

图2为储罐破裂丙、丁烷大量泄漏发生火灾爆炸事故树形图。

下面仅就池火灾、喷射火灾、沸腾液体扩展蒸气爆炸进行分析。

图1 储罐管道阀门损坏致丙、丁烷液相连续喷射泄漏发生火灾爆炸事故树形图

图 2 储罐破裂丙、丁烷大量泄漏发生火灾爆炸事故树形图

4.1丙、丁烷储罐区池火事故后果分析

池火计算模式采用TNDL标准的经验公式确定辐射热

1. 计算储罐区的池直径D

D=(4S/3.14) ½

式中S为防火堤内的液池面积,m²。

2. 确定火焰高度h

h=42D

式中D为池直径,m;为燃烧速度,kg··;为空气密度,kg·;g为重力加速度,9.8kg·。

3. 计算液池燃烧时的热辐射通量

Q=

式中,r为池半径,m;为燃烧热,丙、丁烷为15605.5kJ/kg;为燃烧速度,kg··;η为效率因子,可取0.24;h为火焰高度。

4. 计算目标入射热辐射强度I

假定全部热辐射通量由液池中心点的小球面辐射出来,则在距离液池中心某一距离x处的入射热辐射强度为

I=Q/(4π)

式中,I为热辐射强度,W/m²;Q为总热辐射通量,W;为热出传导系数,在无相对理想的数据时可取1;x为目标点到液池中心距离,m。

4.2丙、丁烷储罐区喷射火事故后果分析

加压气体泄漏时形成射流,如果在裂口处被点燃则形成喷射火,在计算喷射火的热通量时把它看成一系列位于射流轴线上的总热源,每个点热源的热辐射通量都是q,可是可以按

射流扩散公式计算总热辐射通量。

点热源热辐射通量可按下式计算:

Q=η

式中,η为效率因子,可取0.35;为燃烧热,J/kg。

喷射火的火焰长度等于从裂口到可燃混合气体燃烧下限的射流轴线长度。

有时为了计算简便,取射流轴线距离该点x处一点的热辐射强度为:

式中,R为辐射率,可取0.2;q为点热源的辐射通量,W;x为点热源到对象点的距离,m。

4.3丙、丁烷储罐区沸腾液体扩展蒸气爆炸事故后果分析

沸腾液体扩展蒸气爆炸的危险性有火球热辐射、爆炸冲击波超压和容器碎片。

与火球热辐射的危险性相比,爆炸冲击波超压与容器碎片的危险性比较小,因此,沸腾液体扩展蒸气爆炸的主要危险性是火球热辐射。

发生火球燃烧时,火球的最大半径r为:

r=2.665

式中,M为急剧蒸发的可燃物质的质量,kg;

火球燃烧的持续时间t为:

t=1.089

火球燃烧时发出的辐射通量为:

Q

式中,为燃烧热,J/kg;M 为燃烧的物质量,kg;t为燃烧的时间,s ; η为效率因子,取决于设备中可燃物质的饱和蒸汽压P。

η=0.27

距火球中心x处一点的入射热辐射强度I可按下式计算:

I

式中,Q为火球燃烧辐射通量,ω;为空气导热系数。

5丙、丁烷储罐区火灾爆炸事故预防技术措施

为有效防止丙、丁烷储罐区火灾爆炸事故的发生,针对丙、丁烷气的特性和事故特点,应采取严格的事故预防措施:

1.严格遵守相关法律法规和技术标准,储罐区的工艺设计及其附件、输流管线、安全阀及放空设备、安全补偿装置、检测仪表、消防给水排水、灭火器材、电气防爆、防雷防静电、防火堤等必须严格符合标准规定。

2.为减少在储罐区内引发火灾创造条件,在储罐区内严禁明火,同时注意防止静电产生。

储罐区应具有良好通风条件,不得有丙、丁烷气聚集、积存的地方。

3.加强管理,制定相应的检查制度,定期对各密封点、焊缝及罐体进行检测,同时对安全工作人员加强训练,加强责任心教育,减少人的不安全行为。

4.设计储罐区与周围办公、住宅等建筑物距离时,除满足防火防爆间距要求外,还应考虑根据储罐区储量计算的火焰热辐射或爆炸冲击波导致的各种伤害破坏半径大小,以减少突发事故对储罐区外人员和建筑物的伤害破坏。

参考文献

[1].将军成. 事故调查与分析技术[M]. 北京:化学工业出版社,2004年3月,219-266.

[2].吴宗之. 高进东. 重大危险源辨识与控制. 北京:冶金工业出版社,2001.

[3].孙高穹. 陈小华. 聚乙烯储罐事故后果分析. 中国安全科学学报,2006(4):125.

[4].蔡凤英. 化工安全工程. 科学出版社,2001年2月,第一版.

[5].刘铁民. 注册安全工程师教程. 中国矿业大学出版社,2003年5月第一版.。