某型航空发动机高压涡轮叶顶间隙三维数值分析

轴流式涡轮机动叶片的叶顶间隙对其气动性能影响

轴流式涡轮机动叶片的叶顶间隙对其气动性能影响汪永阳;杜礼明;李成;李文娇【摘要】采用数值方法对不同叶顶间隙下某型号船用轴流式涡轮机的气动性能进行了对比分析.结果表明,叶顶间隙对喷嘴环前缘的压力分布和涡轮内的温度分布影响明显,过小和过大的叶顶间隙都会导致喷嘴环前缘高压力区的产生,并导致涡轮内局部高温度区域扩大;随着叶顶间隙的增大,喷嘴环后缘底部、吸力面及叶顶间隙内局部高熵区随之增大,燃气能量损失增大.【期刊名称】《大连交通大学学报》【年(卷),期】2015(036)004【总页数】4页(P37-40)【关键词】轴流式涡轮机;叶顶间隙;气动性能;流动损失【作者】汪永阳;杜礼明;李成;李文娇【作者单位】大连交通大学交通运输工程学院,辽宁大连116028;大连交通大学交通运输工程学院,辽宁大连116028;大连交通大学交通运输工程学院,辽宁大连116028;大连交通大学交通运输工程学院,辽宁大连116028【正文语种】中文【中图分类】A涡轮机械中,在叶轮动叶叶顶和壁端之间留有尺度很小的间隙以避免摩擦,该间隙过小,将可能导致叶轮叶片刮碰轮缘,严重时会引发叶轮叶片折断等重大事故;该间隙过大,则会引起间隙流动损失过大,影响涡轮机级性能[1].不仅如此,轴流涡轮机的压力和温度与叶顶间隙也有直接关系.因此,叶顶间隙尺寸的大小是关系到涡轮机性能的一个重要因素[2-4].Wiseman[5]指出,对于高压涡轮的叶顶间隙而言,叶顶间隙的大小每增加0.254mm,其燃油消耗率将近似增加1%,并且排气温度随之增加10℃.美国的GE公司也对相关型号的发动机进行过研究和分析,指出涡轮叶片的叶顶间隙所引起的耗油率的损失约占总损失的67%[6].20世纪70年代开始,美国宇航局研究中心等研究机构都先后在叶顶间隙控制的不同领域开展了大量试验工作,所取得的成果已在多种发动机中得到应用.国内在此方面也取得了一些成果,如岂兴明等[7]利用有限元分析软件分析了某型高压涡轮叶顶间隙在不同工况下随时间的变化.漆文凯等[8]采用数值分析法分析了涡轮叶顶间隙的变化规律.目前,国内外关于叶顶间隙影响压气机性能的研究较多,但对其影响涡轮机气动性能的研究还较少.本文采用数值方法研究在涡轮机整级环境下叶轮叶顶间隙的大小对该涡轮机性能及其内部流动损失的影响,并分析产生影响的原因,藉此为高性能涡轮机的优化设计提供参考.1.1 仿真模型研究对象为某船用燃气式轴流涡轮机.仿真模型包括燃气进气壳、喷嘴环、叶轮和叶轮罩,喷嘴环和叶轮的数目分别为24和45,其叶轮半径为182.161 9mm,喷嘴环叶片叶高为42.35 mm.其中,叶轮顶端与轮缘之间存在一定间隙.本文主要就是研究这种间隙对涡轮参数性能的影响,研究中设置了三种叶顶间隙,分别是0.5 mm,0.96mm和1.44 mm.除叶顶间隙不同外,各模型中其他结构和边界条件均相同,图1为该轴流式涡轮的几何模型.1.2 数值方法与网格划分采用NUMECA的FINE/Turbo求解定常三维RANS方程,选取理想气体为流动介质,湍流模型选用Spalart-Allmaras一方程模型,离散格式采用二阶Jameson中心格式,并采用四阶时间推进方法结合当地时间步长和多重网格技术加快求解速度,转静子交界面采用域平均方法进行处理.网格模型的建立采用结构化网格,首先在AUTOGRID5模块中自动生成实体网格,然后在B2B网状拓扑控制中调节网格点,以消除负网格和重叠性网格.网格拓扑结构为SKIN型,各排叶片壁面采用的是O型网格,其余的采用H型网格.最小正交角度大于5°,最大延展比小于10,网格最大网格长宽比满足要求.为防止气流扰动,适当延长涡轮进出口长度.该轴流式涡轮机的进口边界设置为进口速度方向、流量和总温,由于大多数的涡轮机的出口直接与大气相连,故出口的边界设置为给定出口静压.轮盘、叶片表面等固体壁面为绝热边界条件,叶轮区域为周期性边界条件.涡轮机在额定工况即转速为25 956 r/min,质量流量为4.0kg/s运行,涡轮入口温度为935 K,入口端气体压力为276 552 Pa.2.1 性能参数对比表1为涡轮机在额定工况运行时三种叶顶间隙下级性能相关参数对比.由表可知,叶顶间隙对膨胀比的影响很小,而对涡轮机的效率影响不可忽略,间隙为0.96mm的效率比间隙0.5mm的稍高0.2%,比间隙1.44mm的高1.06%.为进一步分析不同间隙对涡轮机内部流场的影响,有必要通过对比叶顶间隙及整个级环境内部相关流场的温度、压力以及熵值分布和流体的速度分布情况.2.2 性能对比图2所示为不同叶顶间隙对涡轮内温度的影响,由于对其他部位影响不明显,故只放大图中黑圈处,图3~图5中同此处理,不再赘述.高温气体流经喷嘴环到达叶轮叶顶间隙后,整个涡轮级环境的温度有所下降,但高温气体流过间隙时,由于气体与壁端之间摩擦加剧及气流膨胀等因素的影响,间隙内局部温度发生变化.叶顶间隙由0.5mm增至0.96mm时,间隙内高温区域有收窄趋势,而当叶顶间隙由0.96 mm增至1.44 mm时,间隙内高温区域明显增宽.对于叶轮机械而言,相同入口条件下内部局部温度过高将导致涡轮机的机械性能及使用寿命下降.图3为喷嘴环前缘局部压力分布的对比.由于叶顶间隙不同,高温气体在从涡轮进口经过喷嘴环叶片流向叶轮,气流最先流经喷嘴环前缘,持续的高温气流撞击导致了喷嘴环前缘的压力较大;叶顶间隙不同,流经此处时气体的流速也不同,喷嘴环前缘的高压力区域因此也有所不同.从该图可知,当叶顶间隙由0.5mm增大到0.96mm时,喷嘴前缘的高压力集中区消失,而当叶顶间隙由0.96mm增大到1.44mm时,局部高压分布区又重新出现.表明,叶顶间隙过小和过大都会导致喷嘴环前缘高压力区的产生,不利于涡轮机的安全运行.2.3 间隙对喷嘴环局部流场流动损失的影响图4为三种叶顶间隙下喷嘴后缘底部及喷嘴环吸力面的局部熵值分布.从图中可知,0.5 mm间隙和0.96mm间隙时,喷嘴环吸力面的高熵值区面积较小,表明燃气能量损失较小;而气流流经1.44mm间隙时,喷嘴环吸力面局部高熵值区域面积明显比0.5 mm和0.96mm间隙大,表明此处气流能量损失较大.可见,喷嘴环局部流场流动损失随着叶顶间隙的增大而增大.2.4 间隙处流场流动损失图5为不同叶顶间隙内熵值的分布情况.当叶顶间隙由0.5 mm增大到0.96 mm 时,间隙内高熵值区域面积相差不大,但间隙为0.96 mm时次高熵值区明显较宽;当叶顶间隙增至1.44 mm时,间隙内高熵值区域面积明显增宽.由此可知,随着叶顶间隙增大,间隙内高熵值区域逐渐变大,造成叶顶间隙内的流动损失增大.由于叶顶间隙相对于叶高很小,故研究中选择接近叶顶的98%叶高处的截面.结果表明,三种间隙下气流在叶轮前缘及叶轮吸力面前端都出现了一定程度上的回流和漩涡流动,且当气流离开叶轮时在叶轮后缘处出现较大的回流,由于高温高压的气体具有粘性,使得气流之间的相互作用加剧,导致气流能量发生损失.采用数值方法研究了轴流式涡轮机在额定工况下叶顶间隙对涡轮机性能及其内部流动损失的影响,结果表明,表明叶顶间隙对涡轮机级性能的影响比较明显,具体表现为:(1)叶顶间隙的大小直接影响着喷嘴环前缘压力的分布,过小和过大的叶顶间隙都会导致喷嘴环前缘高压力区的产生,不利于涡轮机的安全运行;(2)叶顶间隙对涡轮内的温度分布影响较明显,过小和过大的叶顶间隙都会导致涡轮内局部高温度区的产生;(3)随着叶顶间隙的增大,喷嘴环后缘底部、喷嘴环吸力面局部及叶顶间隙内高熵区随之增大,燃气能量损失增大.[1]梁开洪,张克危,许丽.轴流泵叶顶间隙流动的计算流体动力学分析[J].华中科技大学学报:自然科学版,2004,32(9):36-38.[2]王正明,贾希诚,王嘉炜.不同间隙条件下的叶顶区流动[J].工程热物理学报,2003,24(2):228-230.[3]STEVEN R W,ROBORT A D.Redesign of a 12-stage axial-flow compressor usingmultistage CFD[D].ASME paper,2001-GT-0351. [4]MANSOUR M,HINGORANL S,DONG Y.A new multistage axial compressor designed with the APNASA multistage CFD code:Part1-application to a new compressor design[D].ASME paper,2001-GT-0350. [5]WISEMAN,M W,GUO T.An investigation of life extending control techniques for gas turbine engines[C]// Proceedings of the American Control Conference,Arlington,Virginia,2001.[6]OLSSON W J,MARTIN R L.B747/JT9D flight loads and their effect on engine running clearances and performance deterioration[R].Nacelle Aerodynamic and Inertial Loads(NAIL)/JT9D Jet Engine Diagnostics Programs,NASACR-165573,1982.[7]岂兴明,朴英,矫津毅.高压涡轮叶顶间隙变化的数值分析[J].吉林大学学报(工学版),2009,39(1):33-37.[8]漆文凯,陈伟.某型航空发动机高压涡轮叶尖间隙数值分析[J].南京航空航天大学学报,2003,35(1):63-67.。

终稿航空发动机涡轮盘强度分析

2.2温度载荷

涡轮盘盘体沿径向变化曲线如图

获得涡轮盘的节点温度,加载到有限元模型如图。

2.3边界条件

采用1/N的盘体进行分析计算,需要对可能有周向位移,同时要限制盘体的刚体位移,所以本计算采用约束方程方法约束轮盘的刚体位移。ANSYS程序提供的“约束方程”方法如下:

1.2涡轮盘有限元计算模型

在建立有限元模型时,如果我们只需要分析一级轮盘,则可以使用循环对称基本理论对模型进行简化;如果我们需要同时分析一级和二级轮盘则需要根据实际情况,如果两级叶片数不等,而且没有公约数,则难以把两级叶片系统局限于一个基本的重复扇区来建立模型。

1.2.1循环对称基本理论

对于一个结构,如果结构绕轴每旋转一个角度α,结构(包括材料常数)与旋转前完全相同,则称之为循环对称结构。涡轮在结构上成旋转周期性,可以按三维 群循环对称结构处理。

图11

图12

3.4离心力、温度场、齿面压力混合作用下涡轮盘应力分析

涡轮盘总径向应力,切向应力及其当量应力(Von-Mises应力)分布见图13,图14,图15所示。

整个涡轮盘的应力分布是由中心孔到轮缘逐渐减小的。在中心孔处产生了最大的应力及应变量,其平均等效应力水平在835-954MPa。最大应力处应力为1070MPa。在工作温度下GH4033合金材料的屈服应力为885MPa,因而材料出现了屈服。

(2)轮缘部位与轮盘中心部位的温度梯度;

(3)气动载荷:一是由叶片传来的气体力,二是轮盘前、后端面上的气体压力;

(4)叶片及轮盘振动时产生的振动载荷;

(5)盘与轴连接处的装配应力,等等。

动力涡轮有冠及无冠动叶栅顶部二次流的数值分析

第 2期

《 燃气Βιβλιοθήκη 轮机技术》

V0. 4 No 2 12 .

2 1 年 6月 01

GAS TURBI NE TECHNOLOGY

J n ,2 1 u. 01

动 力 涡 轮 有 冠 及 无 冠 动 叶栅 顶 部 二 次 流 的 数 值 分 析

鄢 景 , 自春 杨

( 海军 工程 大 学 船舶 与动 力学院 , 武汉

附 面层 网格 , 以保证 边 界层 流动 的精度 ; 划分后 单元

总数 为 3 2万 , 5 节点 总数 为 5 7万 。 l

尾 缘

静叶栅尾缘网格划分

有冠动叶栅顶部网格划分

图 3 第 1级 动 叶 顶 部 表 面 极 限 流 线

流 道人 口的前半部 分 间隙 流在 流道横 向压 力梯 度 的 影 响下 被抑 制在 吸力 面 。从 极 限流线 图可 以清 楚地

分 。射流 区分布在 篦 齿 顶部 以 上 的间 隙 中 , 由于篦

齿 的节流作 用 , 流区流体 具有较高 流速 , 经过齿 射 其

腔 时带动腔 内的流 体 涡 动形成 涡流 区 , 涡流 区主要

分 布在两个齿 腔和第 一个大篦 齿前 的空隙 中。正是 由于这些涡 流的存在 , 加大 了流体 内摩擦 , 使流体 间 质量 交换增加 , 提高 了间隙流 的流动 阻力 , 保证 了篦

图 2 网 格 划 分 模 型

叶尖 间隙涡 源于 前半 部分 的 间隙 流 , 在 主流 和后 并 半 部分 间隙 流 的推动 下得 到发 展 。 该 动 叶 栅具 有 一定 的反 动 度且 为亚 音速 流 动 ,

13边 界条 件 ( . 结合 C X软件 ) F

两级高压涡轮三维时序效应研究

两级高压涡轮三维时序效应研究李昂;薛伟鹏;葛宁【摘要】为研究三维时序效应对多级涡轮效率的影响,采用课题组自主研发的三维CFD计算软件NUAA-Tur-bo,对GE公司高效节能发动机两级高压涡轮进行了非定常数值模拟。

其中,边界条件的设置采用了相位延迟方法。

计算结果表明,涡轮性能参数计算结果与实验数据基本吻合。

先后验证了二维时序效应、三维时序效应对涡轮流场的影响,并利用非定常计算结果进行了分析。

证实应用三维时序效应,可改变第一级转子叶片尾迹在第二级转子叶片前缘的相对位置,以及第二级转子叶片不同叶高处吸力面尾缘的附面层流动,最终能够提高涡轮效率。

%In order to study the influence of 3D-Clocking effect in multistage turbine, the 3D CFD software NUAA-Turbo was used to simulate the GE-E3 two-stage high pressure turbine, and the phase-lag method was used in setting boundary conditions. The calculation result of turbine performance parameter was con-sistent with experiment data approximately. Farther more, the influence of 2D-Clocking and 3D-Clocking effect on turbine performance was validated, and the reason was discussed by unsteady results. Finally, the turbine efficiency increase caused by 3D-Clocking effect was confirmed, by changing relative position of upstream rotor wake in downstream rotor and changing distribution of boundary layer in suction surface of downstream rotor R2.【期刊名称】《燃气涡轮试验与研究》【年(卷),期】2014(000)004【总页数】7页(P12-17,62)【关键词】高压涡轮;非定常计算;相位延迟法;弯曲叶片;三维时序效应【作者】李昂;薛伟鹏;葛宁【作者单位】南京航空航天大学能源与动力学院,江苏南京210016;中国燃气涡轮研究院,四川成都610500;南京航空航天大学能源与动力学院,江苏南京210016【正文语种】中文【中图分类】V231.3在能源问题日趋严峻的今天,低耗油率成为民用航空发动机设计中最重要的技术指标之一。

航空发动机风扇叶尖径向间隙数值分析

航空发动机风扇叶尖径向间隙数值分析张丽华【摘要】Using the method of fluid-solid-heat interaction and considering the influence of centrifugal load, temperature load and pneumatic load, the tip clearance numerical analysis of an engine fan was done. The fan flow field, stress and deformation of fan and casing and the variation range of fan tip clearance at three typical states were attained. And tip radial clearance distribution was also obtained by overlapping the deformation of rotor and casing. The computational results show that at the states of design point and the greatest rotational velocity point, the blade tip may rub up the casing but at the state of the greatest tempera-ture load there is clearance between the blade tip and casing. This may affect the efficiency of fan at this state and it needs to be considered in the follow-up design.%采用流-固-热耦合计算方法,综合考虑离心载荷、温度载荷和气动载荷影响,对某改型发动机的风扇转子和风扇机匣进行数值分析,获得了发动机三个典型状态点下,风扇转子和风扇机匣的压力、温度及结构变形分布;通过对风扇转子和风扇机匣两者变形的叠加,获得了风扇叶尖径向间隙分布。

PD000713 涡轮叶尖间隙计算实现方法与结果分析

建立有限元分析模型时 " 轮盘和机匣作为轴对 称问题处理 " 材料为各向同性 & 叶片按三维问题处 理 "材料按各向异性考虑 &仅分析叶片根部截面以上 的部分 " 将榫槽与榫头简化并一同放入轮盘的结构 中 % 其他计算条件及有限元模型可参见文献#$% %

&’( 旋转盘腔的换热边界条件

对于旋转盘腔中的换热条件 " 忽略源流区的存 在 "应用紊流能量积分方程#)%’

)("*

’"&)()/*,/01(+,)*+),-2-,)*+),3

,($- ,.&-

- ,4/))

轮盘径向位移占总位移的百分比 2M

式中 #- 为叶片的轴向宽度 %)* 为机匣的内径 %),为叶 片顶部到涡轮轴心的高度 %($ 为燃气雷诺数 %.& 为燃 气普朗特数 &

.) $) ") 1) ) ) /))) 1))) /25 +))) "))) *)))

பைடு நூலகம்

!"#$%#"&’() *+(,+"- .(+ /%+0’)1 /’2 !#1"+")$1 ")3 415%#& 6)"#75’5

&23 4567.89:67" ;<=& >:?" @2 >:6.AB?

/268C?CDC: 5E =6:F7G B6H I5J:F " &B6K?67 36?L:F8?CG 5E %:F56BDC?M8 B6H %8CF56BDC?M8" &B6K?67 !"##"$ " ;9?6BN 605&+"$&$O?P MQ:BFB6M: 6DR:F?MBQ B6BQG8?8 ?8 B6 ?RP5FCB6C M56C:6C 5E 8CDHG?67 C?P MQ:BFB6M: M56CF5Q B6H ?RPF5L?67 :67?6: P:FE5FRB6M:* 26 C9?8 PBP:F %&’(’ 85ECJBF: ?8 D8:H C5 B6BQGS: C9: LBF?BC?56 5E C?P MQ:BFB6M: J9:6 :67?6: 5P:FBC:8 D6H:F C9: M56H?C?568 5E C:RP:FBCDF: B6H F5CBC?56BQ 8P::H* O9?8 PBP:F PF:8:6C8 C9: MBQMDQBC?56 5E C9:FRBQ Q5BH8 BPPQ?:H C5 :L:FG PBFC 5E CDFT?6:* %6H B 6:J R:C95H ?8 7?L:6 C5 BPPQG C9:FRBQ Q5BH8 C5 CDFT?6: H?8A* %6BQGS:H F:8DQC8 895J H?8PQBM:R:6C F:8P568: D6H:F F5CBC?56BQ 8P::H ?8 BT5DC !#U 5E C5CBQ H?8A FBH?BQ H?8PQBM:R:6C :VM:PC E5F B 895FC C?R: J9:6 :67?6: 8CBFC8 B6H 8C5P8W J9?Q: ?C ?8 56QG )*)U 5E TQBH: FBH?BQ H?8PQBM:R:6C* 817 9(+35X CDFT?6:& C?P MQ:BFB6M: & 6DR:F?MBQ B6BQG8?8

温度与转速对涡轮叶尖径向间隙的影响

。

X 收稿日期 : 1999 - 07 - 05; 修订 日期 : 2000 - 02 - 27; 基金项目 : 航空基础科学基金资助项目 ( 97C51090) 。

作者简介 : 郭淑芬 ( 1943 ) ) , 女 , 副教授 , 研究方向为计算机辅助航空发动机结构设计。

52 k 11 k 21 [ K] e = s s k 81 则各子矩阵为 [ Kij ] e = k 12 k 22 s s k 82 , , w w , , , , k 18 k 28 s s k 88

2000 年 8 月 第 21 卷 第 4 期

推

进

技

术

JOURNAL OF PROPULSION TECHNOLOGY

Aug12000 Vol1 21 No1 4

X

温度与转速对涡轮叶尖径向间隙的影响

郭淑芬, 徐 波

( 北京航空航天大学动力系 , 北京 100083) 摘 要:

给出了考虑温度和转速影响的涡轮叶尖径 向间隙的分析计算方法。用 ANSYS 有限 元软件计 算出涡轮

m

e[

B i ] T [ D] [ B j ] d v, ( i , j = 1, 2, ,, 8) dv = | J | d N d Gd F

式中 , | J | 是三维的雅可比行列式。 在实际计算中, 采用数值积分来计算下式 Kij =

QB

ve

i

T

DBj d v =

QQQ B DB | J | d Nd Gd F

Effect of temperature and rotational speed on radial clearance of turbine blade tip

涡轮3维叶尖间隙对典型故障特征的响应特性分析

涡轮3维叶尖间隙对典型故障特征的响应特性分析滕飞;张小栋;谢思莹【摘要】In order to solve the problem that the ability of traditional turbine blade tip clearance to transmit information is limited during the health monitoring of aeroengine, 3-D features of turbine blade tip were fully used during the operation of aeroengine, and three-dimensional blade tip clearance of turbine was proposed, which includes one-dimensional blade tip radial clearance, axial deflection angle and circumferential deflection angle of blade tip. Three-dimensional blade tip clearance was used as the fault information carrier of blades and the response characteristics of its characteristic parameters to a typical crack fault of high pressure turbine blade were analyzed by finite element analysis method. The results show that characteristic parameters of three-dimensional blade tip clearance can better reflect the fault feature information of a crack on the turbine blade trailing edge.%为了有效地克服传统叶尖间隙在航空发动机涡轮叶盘的健康监测中传递信息能力有限的不足,充分考虑了在航空发动机运行过程中涡轮叶片叶尖的3维特征,提出包含径向间隙、叶片叶尖端面轴向偏转角和周向偏转角在内的涡轮3维叶尖间隙的概念,并将3维叶尖间隙特征参量作为叶片故障信号载体,通过有限元方法分析了3维叶尖间隙特征参量对高压涡轮叶片典型裂纹故障的响应特性.结果表明:3维叶尖间隙特征参量对高压涡轮叶片尾缘裂纹的故障特征信息有良好的反映效果.【期刊名称】《航空发动机》【年(卷),期】2017(043)004【总页数】6页(P90-95)【关键词】高压涡轮;3维叶尖间隙;故障信息;航空发动机【作者】滕飞;张小栋;谢思莹【作者单位】西安交通大学机械工程学院;西安交通大学机械工程学院;现代设计及转子轴承系统教育部重点实验室:西安710049;西安交通大学机械工程学院【正文语种】中文【中图分类】V214.4+2航空发动机涡轮叶尖间隙是指涡轮叶片叶尖与发动机机匣之间的空间距离[1]。

高压涡轮工作叶片伸长量测量误差分析

高压涡轮工作叶片伸长量测量误差分析韩叙章;史前凯;董秀丽【摘要】High pressure turbine blade elongation out of tolerance can cause scrappage increase of blade. In order to solve this problem, test comparison finds that the measurement data of AVIC Shenyang Liming Aero-engine Group Corporation Ltd. is 0.024mm larger than that of A factory. This indicates that too small measurement system error range and not reasonable measuring tool are the main causes of the unfit of high pressure turbine blade. Reasonable and feasible maintenance scheme for the over 1000 high pressure turbine blades with elongation out of tolerance has been formulated, which saved a lot of blades and enhanced the benefit of overhaul.%高压涡轮工作叶片伸长量超差,会导致叶片的报废率上升。

为解决这一问题,本文通过试验对比发现,中航工业沈阳黎明航空发动机集团有限责任公司内的测量数据比A厂的测量数据平均偏大0.024mm,该结论说明测量系统误差范围过小,以及测量工具的不合理,是导致高压涡轮工作叶片不合格的主要原因。

基于模型的涡轮叶尖间隙快速预测方法

基于模型的涡轮叶尖间隙快速预测方法雷杰;许艳芝;郭政波【摘要】针对发动机涡轮叶尖间隙变化预测需求,以涡轮叶尖间隙热控制法为研究对象,采用了一种简化的涡轮叶尖间隙计算模型,针对某型发动机高压涡轮的结构特点,分别建立了涡轮机匣、轮盘、叶片的计算模型.以发动机数学模型计算结果作为输入,对高压涡轮叶尖间隙变化进行了仿真计算,结果表明模型计算的涡轮叶尖间隙变化与实际工作过程相符,可在发动机初步方案设计阶段为叶尖间隙评估提供一种快速预测方法.【期刊名称】《机械研究与应用》【年(卷),期】2019(032)001【总页数】5页(P77-80,85)【关键词】涡轮叶尖间隙;数学模型;引气和冷却系统;大涵道比涡扇发动机【作者】雷杰;许艳芝;郭政波【作者单位】中国飞行试验研究院发动机所,陕西西安 710089;中国飞行试验研究院发动机所,陕西西安 710089;中国飞行试验研究院发动机所,陕西西安 710089【正文语种】中文【中图分类】V2320 引言大涵道比涡扇发动机具有耗油率低、污染低、噪声低、推力范围大等优点,通常被选用为民机动力装置。

其广泛采用的涡轮叶尖间隙控制技术是一种通过人为控制涡轮叶片间隙变化来减少叶尖处燃气泄漏,提高发动机涡轮效率的技术,通过该技术可以有效提高发动机性能,降低耗油率,所以涡轮叶尖间隙控制技术是大涵道比涡扇发动机的关键技术之一[1-2]。

发动机实际工作中,涡轮叶尖间隙增加会使叶尖处的燃气泄漏增加,使得涡轮效率下降,较小的涡轮叶尖间隙可减少叶尖处的燃气泄漏,增加涡轮效率,使发动机在相对较低的油耗和涡轮进口温度条件下满足发动机性能和功率要求。

根据工程经验可知,涡轮叶片间隙每减小0.25 mm,涡轮部件效率会提高1%,发动机排气温度减小10 ℃,耗油率降低1%[3],因此涡轮叶尖间隙变化对发动机性能影响不可忽略,在发动机设计阶段需要一种可以快速评估叶尖间隙提变化的方法。

当前国内外对于涡轮叶尖间隙变化进行了大量研究。

涡轮叶片三维气动分析方法研究

涡轮叶片三维气动分析方法研究彭茂林;杨自春;曹跃云;初珠立【摘要】精确的涡轮叶片气动性能计算是对其进行设计优化的重要基础.基于PRO/E软件建立了某涡轮流场叶片三维参数化实体模型,采用SST(shear stress transport)湍流模型对建立的涡轮流场叶片进行了三维气动分析,得到了流场及叶片表面的温度、压力、流速以及能量损失等气动参数分布,并对它们的变化规律进行了分析;基于叶片气动效率计算公式,给出了叶片平均气动效率的计算方法并分析了叶片气动效率沿叶高的变化规律,为涡轮叶片的气动设计优化奠定了较好的基础.【期刊名称】《热力透平》【年(卷),期】2012(041)004【总页数】6页(P245-250)【关键词】涡轮叶片;气动分析;动能效率【作者】彭茂林;杨自春;曹跃云;初珠立【作者单位】海军工程大学动力工程学院,湖北省武汉市430033;海军工程大学动力工程学院,湖北省武汉市430033;海军工程大学动力工程学院,湖北省武汉市430033;海军工程大学动力工程学院,湖北省武汉市430033【正文语种】中文【中图分类】TK262涡轮机械内部的流动十分复杂,不仅具有非定常的三维流动性质,而且通常伴随着涡流、附面层分离、二次流、激波等复杂流动过程。

随着计算流体动力学的发展,借助对涡轮叶片流场进行数值分析的先进的计算流体分析软件[1-13],研究者对于涡轮叶片流场内部的复杂流动的认识越来越深刻,从而对涡轮叶片的设计优化产生积极的推动作用。

本文基于ANSYS Workbench平台,对某燃气涡轮叶片流场进行三维气动分析,得到了流场内部的气体压力、温度、流速等分布情况,分析了叶片附面层的涡流能量损失情况;本文还详细介绍了叶片气动效率的计算方法,分析了气动效率沿叶高的变化规律,为涡轮叶片的设计优化奠定了较好的基础。

1 气体运输方程高温高速燃气在涡轮叶栅中的高速流动,其流动需满足质量守恒、动量守恒、能量守恒定律,气体流动方程如下[14]:连续方程:动量方程:式中:μeff为有效粘度;μ为运动粘度;μt为湍流粘度;体积力的总和。

转子叶尖间隙对高负荷压气机性能影响的数值计算和试验验证

收稿日期:2021-08-21基金项目:航空动力基础研究项目资助作者简介:魏崃(1989),男,硕士,工程师。

引用格式:魏崃,尹松,郭海宁,等.转子叶尖间隙对高负荷压气机性能影响的数值计算和试验验证[J].航空发动机,2023,49(6):14-18.WEI Lai ,YIN Song ,GUO Haining ,et al.Numerical calculation and experimental verification of rotor-tip-clearance effects on high-load compressor performance [J].Aeroengine ,2023,49(6):14-18.航空发动机Aeroengine转子叶尖间隙对高负荷压气机性能影响的数值计算和试验验证魏崃,尹松,郭海宁,高山(中国航发沈阳发动机研究所,沈阳110015)摘要:为了研究高负荷压气机转子叶尖间隙对压气机性能的影响,采用数值模拟软件NUMECA 对某4级压气机和其中的1个典型级进行了不同间隙的计算。

计算结果表明:当间隙超过叶高的0.52%后,叶尖流场出现堵塞,喘点压比衰减速度开始加剧,直至5.24%性能衰减速度逐渐减弱;在多级环境中,4级压气机间隙增大叶高的0.5%,喘点压比降低了约0.6%~4.3%,间隙增大的叶排作功能力降低是压气机喘点总压比降低的主要原因,其中前2级间隙增大对总性能影响较大。

同时,通过4级压气机试验验证了间隙对性能的影响,验证结果表明:间隙增大叶高的0.78%后,4级压气机喘点压比和峰值效率分别降低了1.4%和0.4%,在65%~88%叶高时的压比和效率的性能衰减较为明显。

关键词:转子叶尖间隙;高负荷压气机;泄漏流;数值计算;试验验证;航空发动机中图分类号:V231.3文献标识码:Adoi :10.13477/ki.aeroengine.2023.06.003Numerical Calculation and Experimental Verification of Rotor-tip-clearance Effectson High-Load Compressor PerformanceWEI Lai ,YIN Song ,GUO Hai-ning ,GAO Shan(AECC Shenyang Engine Research Institute ,Shenyang 110015,China )Abstract :In order to analyze the effect of rotor-tip-clearance on the performance of high-load compressors,simulations of a four-stage compressors and one typical stage with different clearance were calculated by NUMECA.The calculation results show that when clear⁃ance exceeds 0.52%span,tip flow blockage emerges,and the attenuation rate of the surge-point pressure ratio begins to intensify until the tip clearance reaches 5.24%span,the performance attenuation rate gradually weakens;In the multi-stage environment,with a 0.5%span tip clearance increase,the total pressure ratio reduces about 0.6%to 4.3%.The working capacity decrease of the blade row with increased clearance is the main reason for the decrease of the surge-point total pressure ratio,with the clearance increases of the first two stages hav⁃ing more significant impact on the overall performance.Meanwhile,the influence of the clearance on performance was verified by the four-stage compressor experiments.The verification results show that if the clearance increases 0.78%span,the surge-point total pressure ratio and peak efficiency of the four-stage compressor are reduced by 1.4%,0.4%respectively,with the performance degradation of the pressure ratio and efficiency more significant at 65%to 88%spanwise position of the blade.Key words :rotor-tip-clearance;high-load compressor;leakage flow;numerical calculation;experimental verification;aeroengine0引言叶尖泄漏流通过与主流、端壁附面层、叶尖激波等相互作用,对压气机性能有较大影响。

211003048_某航空发动机高压涡轮导向叶片高温失效分析

Study on the High Temperature Failure Mechanism of Aero-engine High Pressure Turbine Guide BladeRui-yu Sun 1Yan-ming Li 1Qing Li 1Mang-tong Huang 2Meng-zhi Zhou 2(1.Shenyang Aeroengine Research Institute,AECC;2.Sichuan Gas Turbine Establishment,AECC)Abstract:Crack mode and failure mechanism of high pressure turbine guide blade were identified by the visual inspection,fracture analysis,material quality inspection,air film hole inspection and thermal simulation experiments.The results show that the crack on the turbine guide blade was fatigue crack originated in the sharp corner area of the air film hole outer wall.After the thermal barrier coating is applied,the pore size of the leading edge air film hole decreases.In the process of use,the air film hole was affected by gas oxides and accelerated the blockage of the orifice.The local over-temperature of the turbine guide blade led to structure transformation,which reduced the resistance to high temperature of the matrix itself and promoted the premature fatigue cracking of turbine guide blade.The advices such as increasing the diameter of air film hole,improving the manufacturingprocess and cleaning the gas oxides on the hole surface can avoid the similar fatigues occurring again.Keywords:Turbine Guide Blade;Fatigue Crack;Air Film Hole;Over-temperature;Thermal Barrier Coating摘要:通过外观检查、断口分析、材质检查、气膜孔检查和热模拟等试验工作,对故障高压涡轮导向叶片裂纹性质及产生机理进行分析。

某型航空发动机高压涡轮叶尖间隙数值分析

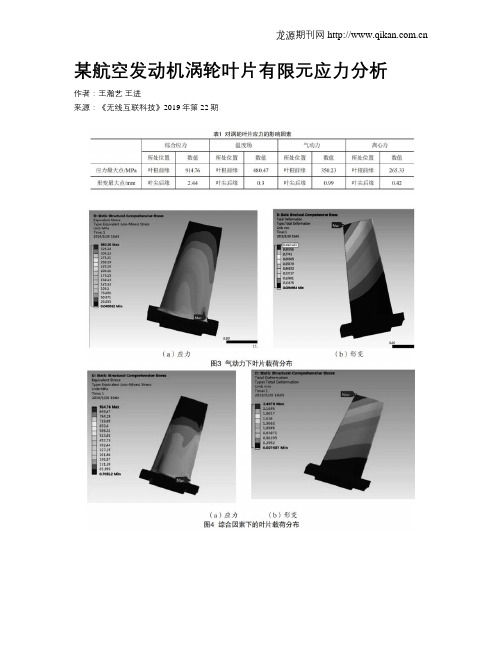

某航空发动机涡轮叶片有限元应力分析

某航空发动机涡轮叶片有限元应力分析作者:王瀚艺王进来源:《无线互联科技》2019年第22期摘; ;要:航空发动机涡轮叶片高温、高转速的工况以及几何形状的特殊性决定了涡轮叶片工作中所承受载荷的复杂性。

为了保证飞行的安全以及发动机的稳定性,需要对涡轮叶片工作过程中的应力分布情况加以研究。

文章利用Geomagic Studio软件对涡轮叶片进行模型建立,运用ANSYS对其进行分析,研究了分别在温度、气动力以及离心力作用下的叶片应力分布,得到了3种因素综合作用下的应力分布形式,为叶片改型和后续研究奠定了理论基础。

关键词:涡轮叶片;有限元分析;温度场;应力分布航空发动机涡轮叶片运作过程需要面临高温、高转速等复杂工况,加之涡轮叶片几何形状的特殊要求,工作中涡轮叶片必将面临非常复杂的应力作用。

为了避免由于局部应力过大而导致涡轮叶片破损或断裂现象发生,需要对涡轮叶片在多重环境下的应力分布情况进行分析[1-4]。

利用Geomagic Studio软件进行逆向分析,重构涡轮叶片模型,运用ANSYS软件对模型进行网格划分并设置边界条件、初始条件等参数,分析了分别在温度场、气动力和离心力作用下涡轮叶片的应力分布,最后研究了在3种因素综合作用下的叶片应力分布,找到了涡轮叶片应力和形变的最大点所在处及其数值大小,为叶片安全工作和改型设计创造了理论基础。

1; ; 三维有限元建模通过三维扫描,对某航空发动机涡轮叶片进行精准扫描,得到其三维点云数据,通过Geomagic Studio进行曲面重构处理,将处理后的模型导入ANSYS软件定义流场边界、网格处理,接着对模型施加约束,设置边界条件和初始条件,即可对该涡轮叶片进行相应有限元分析。

模型及叶片网格划分如图1所示。

2; ; 结果分析图2给出了涡轮叶片在温度场作用下的应力场,可以看出,温度场作用下,热应力最大点位于叶根前缘处,最大值为480.47 MPa。

意味着此处在温度场作用下最容易有裂纹出现,在工作中尤其需要注意检查,而叶片形变最大点处于叶尖附近,最大形变量为0.3 mm。

6涡轮叶尖间隙流动的数值模拟

收稿日期:2008-06-27; 修订日期:2008-12-09作者简介:许开富(1980-),男,广西北流人.西北工业大学博士研究生1文章编号:1001-2060(2009)04-0432-05涡轮叶尖间隙流动的数值模拟许开富,乔渭阳,罗华玲(西北工业大学动力与能源学院,陕西西安710072)摘 要:采用基于雷诺平均N-S方程的三维CFD计算程序,并结合S palart-Allmaras一方程或k-epsilon双方程湍流模型加壁面函数的方法,对涡轮平面叶栅和涡轮级转子的叶尖间隙流场进行了数值计算,详细研究了不同叶尖间隙高度、不同叶尖间隙形式和叶尖间隙有冷气入射时其对涡轮叶尖间隙流场和性能的影响。

计算结果表明:叶尖间隙对从大约70%叶高到叶尖位置的叶片损失具有明显的影响;在同样间隙大小情况下,余高间隙叶片等熵效率比平间隙叶片等熵效率约提高了一个百分点;而叶尖间隙有冷气入射时涡轮的等熵效率要比无冷气入射时的等熵效率约提高两个百分点。

关键词:涡轮;涡轮性能;间隙流动;泄漏涡;流场计算中图分类号:TK474;O242 文献标识码:A引 言叶尖间隙泄漏流动是叶轮机转子流动中最普遍和最具影响的流动过程之一,由于多种原因,伴随着旋涡运动的叶尖泄漏流动对叶轮机的性能产生不利的影响,其中包括:泄漏流动以及产生的旋涡对通道流动造成的堵塞、下游流动非定常性(在相对坐标系内)、复杂的叶片热传递及产生的二次流造成的气动热力损失等。

文献[1]中指出,涡轮中三分之一以上的损失由叶尖间隙泄漏流引起,而降低损失、提高效率一直是涡轮部件必须解决的重要问题。

因此研究涡轮叶尖间隙流动结构、涡轮叶尖间隙流动损失机理以及控制减小间隙泄漏流动损失等一直是涡轮叶尖间隙研究的主要课题[2~4]。

近年来,随着CFD技术的迅速发展,通过流场数值模拟对涡轮叶尖间隙泄漏流的研究越来越得到重视[5~7]。

本研究采用数值模拟方法对包括间隙在内的涡轮三维粘性流场进行了详细的计算分析,旨在深入理解轴流式涡轮近机匣区域的泄漏流、泄漏涡以及相应的二次流的物理机制,理解产生这种二次流的物理机理以及它们之间的互相依赖和互相干涉关系,并分析叶尖间隙流对涡轮气动性能影响的规律。

航空发动机涡轮叶片的三维CT检测

航空发动机涡轮叶片的三维CT检测张祥春;周言贤;刘安;王俊涛【摘要】介绍了三维CT(计算机层析成像)成像的原理,给出了针对航空发动机涡轮叶片这种异形结构的多模式重建算法,进行了航空发动机涡轮叶片的三维CT检测试验.结果表明:三维工业CT技术能从多个方位表征叶片内部的裂纹、气孔、夹杂等缺陷,比胶片射线照相更加直观、全面,值得推广.%An introduction is made on the theory of three-dimensional CT imaging, and a reconstruction algorithm for the abnormal structure such as aero-engine turbine blade is given.Researches on the three-dimensional CT gas turbine engine test were carried out.Results show that the 3D industrial CT technology can characterize the internal cracks,such as porosity,inclusions and other defects from multiple azimuths,resulting in more direct and more complete viewing of the defects than film radiography,and is worthy of promotion.【期刊名称】《无损检测》【年(卷),期】2017(039)008【总页数】4页(P34-36,40)【关键词】三维CT;航空发动机涡轮叶片;应用【作者】张祥春;周言贤;刘安;王俊涛【作者单位】中国航空综合技术研究所,北京 100028;中国航空综合技术研究所,北京 100028;中国航空综合技术研究所,北京 100028;中国航空综合技术研究所,北京100028【正文语种】中文【中图分类】TG115.28航空发动机涡轮叶片因工作温度高、应力状态复杂、工作环境恶劣而被列为航空发动机的关键件。

涡轮叶尖空腔造型数值分析

Num e r i c a l Ana l i s i s o f Ca v i t y S t r uc t ur e a t Bl a de Ti p

r A N G Y a n g , Q I A O We i — y a n g , Y A N G J i e , L I T i a n — l u

杨 洋 , 乔渭 阳, 杨 杰 , 李天禄

( 西北工 业大 学 动力 与 能源 学院 , 陕西 西安 7 1 0 0 7 2 )

摘 要: 对 某 高压 涡 轮 第 一 级 的 转 子 叶 尖进 行 空腔 造 型 处 理 , 并在 级 环 境 下 对 原 始 叶 片 和修 型 叶 片进 行 数 值 模 拟 。

率。空腔 深度 对涡轮 效率有较 大影响 , 且存在最佳深度值 , 在 最佳 深度值 下涡轮 效率提 高约 O . 2 4 %。

关键 词 : 叶 尖泄 漏流 ; 通道涡 ; 数值模拟 ; 空腔结构 ; 涡 轮 效 率 中图分类号 : V 2 3 1 文献 标 识 码 : A 文章编号 : 1 6 7 1 — 6 5 4 X ( 2 0 1 3 ) 0 1 — 0 0 9 3 - 0 4

第4 3卷

第 1 期

航 空 计 算 技 术

Ae r o na u t i c a l Co mp ut i ng Te c hn i qu e

Vo 1 . 4 3 No . 1

2 0 1 3年 1 月

J a n . 2 0 1 3

涡 轮 叶 尖 空 腔 造 型 数 值 分 析

Th e s i mu l a t i o n r e s u l t s i n d i c a t e t h a t : t h e pa s s i v e c o n t r o l me t h o d, a c a v i t y s t uc r t u r e i n r o t o r S b l a d e t i p, c o u l d we a k e n p a s s a g e v o  ̄e x a n d t i p l e a k a g e v o te r x, r e d u c e t h e ma s s l f o w o f t i p l e a k a g e lo f w, i mp r o v e t he

涡轮叶片三维叶尖间隙光纤检测系统

涡轮叶片三维叶尖间隙光纤检测系统张小栋;吴冰;谢思莹【摘要】航空发动机涡轮叶片叶尖间隙呈三维变化特点,传统光纤式叶尖间隙检测系统的测量结果受维间耦合影响精度差,信息源单一.本文利用一种沿直角等腰三角排布的三路双圈同轴式光纤传感基元组成的传感探头,通过BP神经网络解耦方法,实现了从传感器输出到叶尖端面径向间隙、轴向倾角和周向倾角三维参量的解耦.设计加工三维测量光纤传感器和后续调理电路并对检测系统进行了静、动态实验验证.实验结果表明:该系统径向间隙静态测量的最大误差为47μm,标准差为10μm,轴向和周向倾角的静态测量最大误差分别为0.49°和2.32°,标准差分别为0.13°和0.36°.系统具有良好的重复性和可靠性,径向间隙的动态测量标准差小于18μm,轴向和周向倾角的动态测量标准差小0.2°和0.5°,能够满足航空发动机涡轮叶片叶尖间隙三维参量快速实时检测的需求.【期刊名称】《光学精密工程》【年(卷),期】2018(026)007【总页数】10页(P1578-1587)【关键词】光纤传感;航空发动机;三维叶尖间隙;神经网络;检测系统【作者】张小栋;吴冰;谢思莹【作者单位】西安交通大学现代设计及转子轴承系统教育部重点实验室 ,陕西西安710049;西安交通大学现代设计及转子轴承系统教育部重点实验室 ,陕西西安710049;西安交通大学现代设计及转子轴承系统教育部重点实验室 ,陕西西安710049【正文语种】中文【中图分类】TN253;TH7411 引言航空发动机涡轮是将空气动能和高温内能转换为飞行动能的关键部件,其核心零件是负责完成功能转换的涡轮转子叶片。

在发动机运行中,叶片除承受高速旋转的离心载荷外,还受到热应力、气动载荷以及转子振动等产生的交变应力影响。

据统计,在发动机零部件失效事件中,转子叶片占到70%以上[1],因此对叶片健康状态的监测尤为重要。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第23卷第5期2008年5月航空动力学报Journal of Aerospace PowerVol.23No.5May 2008文章编号:1000 8055(2008)05 0904 05某型航空发动机高压涡轮叶顶间隙三维数值分析岂兴明,朴 英,祝剑虹,周建兴(清华大学航空航天学院,北京100084)摘 要:利用有限元分析软件计算出了某型航空发动机高压涡轮叶顶间隙的时间历程变化.分析过程中考虑了温度、压力和转速的影响,并给出了施加边界条件的新方法.通过与前人的计算方法进行对比分析,得出了较为合理的结果:转速的影响是轮盘径向尺寸变化的主要因素,而温度是影响机匣和叶片的主要因素,叶顶间隙分别在慢车突然加速和反推力状态下出现最小值.关 键 词:航空、航天推进系统;叶顶间隙;有限元法;高压涡轮;数值分析中图分类号:V231 3 文献标识码:A收稿日期:2007 05 23;修订日期:2007 10 09作者简介:岂兴明(1978-),男,辽宁葫芦岛市人,博士生,主要从事流体计算方向的研究.3 D numerical analysis of the tip clearance of an aero enginehigh pressure turbineQI Xing ming,PIAO Ying,ZHU Jian hong,ZHOU Jian xing(Scho ol o f Aer ospace,T singhua University,Beijing 100084,China)Abstract:By m eans of finite element m ethod,the changes o f the tip clearance of an aer o eng ine's hig h pressure tur bine (H PT )w ere calculated,the influences of pressure,temper ature and ro tation speed w ere considered and a new metho d o f applying the bo undary condi tions w as pr esented as w ell.After comparison w ith and analysis of former m ethods,this pa per has reached some reasonable co nclusions:the shaft speed plays a major ro le in the dis placement of turbine disc,w hile the temperature is a major influential facto r to the blade and shroud.M inimum tip clearance w ill occur dur ing the first acceleration o f the engine and the re burst processes,respectively.Key words:aero space propulsio n sy stem;tip clearance;finite element method;hig h pressure turbine (H PT );num erical analy sis为了提高现代航空发动机的经济性和可靠性,国内外很多的研究机构都先后开展了叶顶间隙主动控制技术方面的研究.这是因为,先进的涡轮叶顶间隙主动控制技术可以显著地降低燃油消耗率(SFC)和排气温度(E GT )[1];提高了发动机效率的同时,还增大的飞机飞行半径和发动机的寿命.因此进一步开展高压涡轮叶顶间隙主动控制技术方面的研究具有实际的工程意义.国外在叶顶间隙这一领域已经开展了50多年的研究.其中H alila et al.[2]通过试验和理论分析提出了叶顶间隙的动态变化机制;Kaw ecki [3]阐述了叶顶间隙控制技术在军用发动机(低涵道比)和商用发动机(高涵道比)的应用;而Wise m an et al.[4]的研究表明高压涡轮叶顶间隙增加0.025mm,SFC 将会增加大约0.1%而EGT 将会增加1 .文献[5 6]介绍了关于涡轮叶片气膜冷却方面的试验和数值模拟计算的结果.为了进行涡轮叶顶间隙主动控制的基础研究必须建立完第5期岂兴明等:某型航空发动机高压涡轮叶顶间隙三维数值分析善的试验台架设备[7],但是这样一套试验系统需要大量资金和人力资源的支持.国内在叶顶间隙领域的研究主要集中在机匣处理、数学模型的建立等方面,其中,文献[8]以CFM56 3民用低涵道比发动机为例,分析了高压涡轮间隙的控制方法以及对发动机性能的影响情况.文献[9]提出了一种计算涡轮叶顶间隙的有限元方法.文献[10]在此基础上给出了加载涡轮盘温度场的新方法.文献[11]进行了巡航状态下的涡轮叶顶间隙优化设计.但是他们在建立几何模型时大多包含了附属部件,这些部件对叶顶间隙的变化并不是起主导作用,却限制了主要部件的网格数目.对模型进行加载时,没有充分地考虑发动机工况的实时变化对温度和转速等载荷的影响.此外,进行边界条件加载时,每个载荷步长过大也将会影响过渡态的仿真精度.在建立几何模型时大多把涡轮盘简化为二维模型,而三维有限元分析国内还没有报道.本文针对某型航空发动机的结构特点,分别建立了机匣、叶片、轮盘的三维几何模型.并与某型发动机整机性能的模拟程序相结合,利用有限元分析软件计算出了高压涡轮叶顶间隙的时间历程变化趋势.在分析过程中考虑了温度、转速和压力的影响,并给出了进行有限元分析时施加边界条件的新方法.1 计算模型高压涡轮叶顶间隙数学模型包括机匣、叶片和涡轮盘三个部分.分别进行相应部件在温度和机械负荷下的径向变形.式1给出了计算叶顶间隙随时间的变化量.=r shroud-[r rotor+l blade](1)这里r shroud,r rotor和l blade分别是机匣内侧半径,涡轮盘半径和叶片长度.1.1 涡轮盘模型的建立在利用有限元法进行数值分析时,为了提高仿真的精度,本文仅对某型发动机高压涡轮的主要部件进行了分析,省略了密封圈等非主要承力部件.建立涡轮盘计算模型时,将叶片榫头与轮盘榫槽合为一体,忽略了榫槽上的冷却孔.分别选用热分析SOLID70网格和结构分析SOLID45网格进行有限元分析,共生成了144232个网格、28 551个节点(如图1所示).图1 涡轮盘的三维网格划分Fig.1 Elements o f3 D t ur bine disk图2 机匣的三维网格划分F ig.2 Elements o f3 D shro ud1.2 机匣模型的建立涡轮机匣的变形量主要是由于在压力和温度载荷的作用下引起的.因此本文将机匣的内环、外环简化成一个部件,机匣内侧为可摩擦材料,同时还起到热阻的作用,忽略了密封块、隔板等非结构受力部件(图2).选用热(SOLID70)和结构(SOLID45)网格共生成了65491个网格,15991个节点.1.3 叶 片某型航空发动机涡轮叶片冷却结构复杂,建模时简化了叶片内部的肋板和凸台,不考虑榫头和气膜冷却孔.将多腔结构简化为单腔结构,如图3所示.划分网格时,分别选用热分析SOLID70网格和结构分析SOLID45网格进行有限元分析.采用上述方法共生成了28305个网格,9608个节点.905航 空 动 力 学 报第23卷图3 叶片的三维网格划分F ig.3 Elements o f3 D blade2 载荷和边界条件本文利用某型发动机整机性能的模拟程序进行了在高度11000m和速度Ma=0.75的条件下典型分行状态.该发动机计算程序是针对具体型号开发的,压气机、涡轮、燃烧室等部件的特性曲线均为试验值,具有足够的精度来反映发动机的状态.发动机的转速随时间的变化见图4,油门杆的变化为:慢车 最大 巡航 慢车 最大.图4还给出了高压涡轮和从压气机引气的温度和压力,这些参数都作为进行叶顶间隙有限元分析的载荷.图4 涡轮的转速、温度和压力Fig.4 Rotat ional speed,temper ature and pressur eof H PT本文将发动机的一个典型工作循环历程分成了100步进行加载,和文献[9 10]的4500s典型工况分成了16步相比,提高了过渡态的仿真精度.本文还考虑了材料非线性和状态非线性的影响.所有的载荷全部使用参数化的命令行格式进行,利用*DO和*ENDO命令进行循环计算.在每个循环过程中,都需要重新计算各段边界上的温度和换热系数等参数.由于结构的复杂性,需要分别对以上三个部件进行热分析和结构分析,利用热分析的结果作为结构分析的边界条件和载荷.虽然由于网格数量大和载荷步多造成的计算量剧增,但是利用这种命令行生成的LOG文件却可以大大提高分析效率.2.1 机匣的边界条件叶顶间隙的主动控制是由发动机主调节器通过控制引气活门来控制引气的来源和引气量而实现的,从而改善高压涡轮机匣的热响应.而换热边界条件确定的关键是如何计算各个边界上的换热系数.由于略去了非承力部件,然而隔板却起着一定的温度调节的作用.因此,在确定边界条件时采用分段加载的办法来处理.机匣与压气机引气的换热可以采用如下换热准则方程[12]Nu=0.664Re0.5Pr0.333(层流)Nu=0.036Re0.8Pr0.333(紊流)(2) 处理机匣与涡轮高温燃气的换热边界条件时,机匣内侧绝热层与燃气间对流的换热准则如下[9] Nu=0.015[1+2.3(d o-d i)/L(d o-d i)0.45Re0.8Pr0.333](3)式中L为叶片的轴向宽度;d o为绝热层的内径;d i 为叶片顶部到涡轮轴心的高度;Re= 0V0R/ 0,Pr= 0C p/ 0分别为燃气的雷诺数和普朗特数.2.2 涡轮盘的边界条件在处理涡轮盘顶部与燃气间的换热边界条件时,假设涡轮盘顶部与燃气间存在一绝热层,绝热层与燃气间对流的换热准则为公式(3).本文为简化温度场边界条件,还假设:1)不考虑冷气在引气管内流动过程中的温度变化;2)轮缘温度采用平均温度;3)冷气的对流换热系数沿轮盘径向分段施加.轮盘与冷却气体的换热边界条件采用公式(4)努塞尔数准则[13]Nu=(Pr/ T) d[r( T)Re T]/d r(4)其中,Pr为冷气的普朗特数; T为轮盘表面和冷气间的温差;Re T由旋转雷诺数决定.906第5期岂兴明等:某型航空发动机高压涡轮叶顶间隙三维数值分析而旋转盘腔中的换热条件为文献[14 15]的湍流能量积分方程=1- av =5.6 10-4Re 0.47Re 0.07 G -0.01G 0.009s(5)其中 涡轮盘平均冷却效率,无量纲过余体平均温度 av ;旋转雷诺数R e = 0 R 2/ ,无量纲几何参数盘罩间隙比G 和出气间隙G s .2.3 叶片的边界条件涡轮叶片外侧、内侧的换热系数分别为公式(6)和(7)[10]Nu =0.206Re 0.66S -0.58r(6)Nu =0.034(h/D e )-0.1Re 0.8Pr 0.4(T c /T b )0.55(7)其中S r 是有涡轮叶型参数所确定的常数;h 叶片长度;D e 为当量直径;T c ,T b 分别为冷气和叶片的平均温度.3 结果与分析如图5所示,机匣、叶片和涡轮盘的变形量.涡轮盘和机匣的变形大,而叶片的变形量相对较小.这是由于叶片的长度远小涡轮盘的半径尺寸,同时,叶片为单晶材料加上气膜冷却技术,有效地控制了其径向的变形,所以叶片对叶顶间隙变化的影响也相对较小.涡轮盘的径向尺寸变化大是由于其半径和质量大,转速突然变化时离心力的变化更加明显.因此,离心力是影响轮盘径向尺寸变化的主要因素.机匣的热响应比涡轮盘的热响应快,这是由于粉末合金涡轮盘的厚度大,而机匣较薄,在机匣处进行温度控制,进而改善发动机的经济性就是利用机匣比涡轮盘的热响应快这一特点.计算结果还说明,涡轮盘的中心点温度过高,在最大状态时涡轮盘的最大温度超过了550 ,涡轮盘的最大温度出现在轮盘的顶部,这可能是由于涡轮盘轮缘处的冷却不足造成的.在以后的图5 机匣、叶片和涡轮盘的变形量F ig.5 Displacement o f subco mpo nents分析中,应该考虑隼槽和叶片的冷却气通道对轮盘换热的影响.如图6所示,叶顶间隙瞬态响应曲线.当发动机从慢车到最大转速的加速过程中,叶顶间隙迅速下降.在最大状态结束时,叶顶间隙出现一个最小值,这是因为转子在机械负荷下的变形超过了机匣在热负荷下的径向伸长量.在巡航状态时,随着机匣温度的逐渐上升,而转速已经达到基本稳定时,叶顶间隙也慢慢变大.当发动机减速时,叶顶间隙曲线的变化趋势和加速时恰好相反.反推力状态时,发动机再次加速使叶顶间隙达到最小.这是非常危险的情况,严重时会引起叶片折断机毁人亡.这一叶顶间隙变化的关键点是由于机匣温度较低,而涡轮盘温度较高,转速迅速上升而共同引起的.需要说明的是:该型发动机的涡轮机匣内侧涂有可摩擦材料,允许少量的摩擦,叶片刮削摩擦材料时叶顶间隙可为负值.图6 涡轮叶顶间隙Fig.6 T ip clearance o f H PT图6还给出了没有进行叶顶间隙主动控制的一维计算结果.发动机采用从压气机引气的方式来控制机匣温度后,叶顶间隙的变化有了明显的改善,巡航状态下的涡轮叶顶间隙值减少约0.6mm.与此同时,我们发现涡轮叶顶间隙值的最小值也下降了约0.7mm ,发动机在采用了控制机匣温度的方法提高经济性的同时,发动机的安全性有所降低.这和用于冷却涡轮机匣的冷空气流量和温度有直接关系,如果采用更好的引气策略和流量控制等手段,可以即提高发动机经济性又保证其安全性.本文还分别建立了机匣和涡轮盘的二维模型,而叶片还采用三维模型,计算结果表明:叶顶间隙的变化趋势和本文一致.通过将本文的计算结果与试验数据进行比较分析表明:一个典型的发动机工作过程试验表明叶顶间隙在加速阶段减少了大约0.76mm 到1 27mm ,而随着机匣温度上升叶顶间隙恢复大907航 空 动 力 学 报第23卷约0.25到0.51mm[5 6].而本文的计算结果分别为:0.79mm和0.21mm,基本上符合试验数据.叶片在温度、机械载荷的作用下,不仅在径向上尺寸发生了变化,叶片还会发生扭转和弯曲变形.这种变形对叶顶间隙不造成太大的影响,本文未作详细阐述,但它势必影响涡轮的性能和发动机的内部流场.因此,本文的三维涡轮叶顶间隙数值分析也为进一步开展高压涡轮的流-固耦合计算奠定了基础.4 结 论本文利用有限元分析软件计算出了某型航空发动机高压涡轮叶顶间隙的变化.计算结果和验数据符合的较好,通过对比分析,得出了如下结论:1)叶顶间隙分别在慢车突然加速和反推力状态下出现最小值;2)涡轮盘冷却不足,中心点温度偏高;3)转速的影响是轮盘径向尺寸变化的主要因素,而温度是影响机匣和叶片的主要因素.参考文献:[1] Lattim e S,Stein etz B.Turb ine engin e clearance con tr olsystems:curren t p ractices and future dir ections[R].AIAA2002 3790.[2] H alila E,Lenahan D,T homas T.Energy efficient,highpressur e tu rbine tes t hardw are detailed design report[R].NASA CR 167955,1982.[3] Kaw ecki E J.T herm al res ponse turbine sh rou d study[R].Air Force Aero Propuls ion Laboratory T echnical ReportAFAPL T R 79 2087,1979.[4] W iseman M W,Guo T.An investigation of life extendin gcontrol techniqu es for gas turb ine engines[C]//Proceedings of th e Am erican Control Confer ence.Arlington,VA:2001.[5] Kim Y,M etzger D.H eat transfer and effectivenes s onfilm cooled turbine blade tip models[J].ASM E J ournal ofT urbomachin ery,1995,117:12 21.[6] Kum ada M,Iw ata S,Obata M,et al.Tip clearance effecton heat transfer and leakage flow s on the shroud w all surface in an axial flow tu rbine[J].ASM E Journal of Turbomachinery,1994,116:39 45.[7] Lattime S,Stein etz B,Robbie M.T es t rig for evaluatin gactive turb ine blade tip clearance control concepts[R].AIAA 2003 4700,2003.[8] 唐庆如.高压涡轮间隙控制[J].航空发动机,1997,(3):21 22.T AN Qinru.T he tip clearance control of hig h pres sureturbin e[J].Aero En gine,1997,(3):21 22.[9] 漆文凯,陈伟.某型航空发动机高压涡轮叶尖间隙数值分析[J].南京航空航天大学学报,2003,35(1):63 67.QI Wenkai,C HEN W ei.Tip clearance numerical analysisof an aero engine H PT[J].Journal of Nan jing U niver sityof Aeronau tics&Astronautics,2003,35(1):63 67. [10] 牛东生,陈伟,漆文凯.涡轮叶尖间隙计算实现方法与结果分析[J].燃气涡轮试验与研究,2004,17(4):31 34.NIU Dongs hen g,CHE N Wei,QI W enk ai.Calculationprogram for turbin e tip clearance and result analysis[J].Gas T urbine E xperiment an d Res earch,2004,17(4):3134.[11] 郭淑芬,徐波.温度与转速对涡轮叶尖径向间隙的影响[J].推进技术,2004,21(4):51 53.GUO Shufen,XU Bo.Effect of temperature and rotational s peed on radial clearan ce of turbin e blade tip[J].Journal of Propulsion Techn ology,2004,21(4):51 53. [12] 王宝官.传热学[M].北京:航空工业出版社,1993.W ANG Baogu an.H eat trans fer[M].Beijing:AviationIndustry Pres s,1993.[13] Norhr op A,Ow en J M.H eat transfer measu rements inrotating disc sys tems[J].International J ournal of H eatand Flu id Flow,1988,9(1):19 26.[14] 徐国强,丁水汀,陶智,等.中心进气旋转盘的冷却效果实验研究.热能动力工程,2000,87(15):260 263.XU Guoqiang,DING Shuiting,T AO Zhi,et al.A s tu dyon averaged h eat transfer ch aracteristic of a rotating cavity w ith ax ial frin ge inflow[J].Journal of Aeros pace Power,1998,113(13):260 263.[15] 丁水汀,张东,陶智,徐国强.航空发动机高压旋转涡轮盘腔流动与换热[J].推进技术,2003,24(2):118 121.DING Sh uiting,ZH ANG Dong,T AO Zhi,et al.Nu merical simulation for flow and heat trans fer of a rotating turbine cavity w ith realis tle en gine parameters[J].Journal ofPropulsion T echnology,2003,24(2):118 121.908。