高载荷作用下Ti6242钛合金低周疲劳和保载疲劳损伤行为分析

航空器材料的疲劳与断裂行为研究

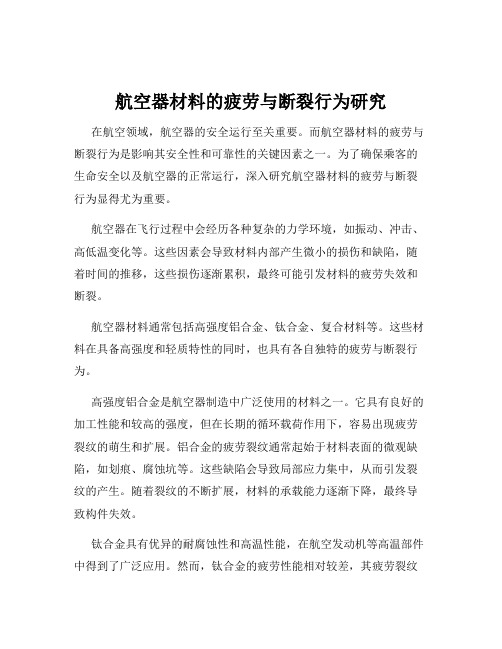

航空器材料的疲劳与断裂行为研究在航空领域,航空器的安全运行至关重要。

而航空器材料的疲劳与断裂行为是影响其安全性和可靠性的关键因素之一。

为了确保乘客的生命安全以及航空器的正常运行,深入研究航空器材料的疲劳与断裂行为显得尤为重要。

航空器在飞行过程中会经历各种复杂的力学环境,如振动、冲击、高低温变化等。

这些因素会导致材料内部产生微小的损伤和缺陷,随着时间的推移,这些损伤逐渐累积,最终可能引发材料的疲劳失效和断裂。

航空器材料通常包括高强度铝合金、钛合金、复合材料等。

这些材料在具备高强度和轻质特性的同时,也具有各自独特的疲劳与断裂行为。

高强度铝合金是航空器制造中广泛使用的材料之一。

它具有良好的加工性能和较高的强度,但在长期的循环载荷作用下,容易出现疲劳裂纹的萌生和扩展。

铝合金的疲劳裂纹通常起始于材料表面的微观缺陷,如划痕、腐蚀坑等。

这些缺陷会导致局部应力集中,从而引发裂纹的产生。

随着裂纹的不断扩展,材料的承载能力逐渐下降,最终导致构件失效。

钛合金具有优异的耐腐蚀性和高温性能,在航空发动机等高温部件中得到了广泛应用。

然而,钛合金的疲劳性能相对较差,其疲劳裂纹扩展速率较快。

这主要是由于钛合金的微观组织和晶体结构对疲劳裂纹的扩展阻力较小。

此外,钛合金在高温环境下还容易发生蠕变和氧化,进一步降低了其疲劳寿命。

复合材料,如碳纤维增强复合材料和玻璃纤维增强复合材料,由于其高比强度和比刚度,在现代航空器中的应用越来越广泛。

复合材料的疲劳行为与传统金属材料有很大的不同。

其疲劳损伤主要表现为纤维与基体的界面脱粘、分层和纤维断裂等。

复合材料的疲劳寿命通常受到纤维取向、铺层方式和制造工艺等因素的影响。

影响航空器材料疲劳与断裂行为的因素众多。

首先是载荷特性,包括载荷的大小、频率、波形等。

高载荷和高频率的循环载荷会加速材料的疲劳损伤。

其次是环境因素,如湿度、温度、腐蚀介质等。

在潮湿和腐蚀环境中,材料的疲劳性能会显著下降。

此外,材料的微观组织和缺陷分布也对疲劳与断裂行为有着重要影响。

保载时间和应力比对Ti6242合金应力应变响应影响

保载时间和应力比对Ti6242合金应力应变响应影响张明达;曹京霞;翟战江;杨泽南;张彪;隋楠;黄旭【期刊名称】《中国有色金属学报》【年(卷),期】2022(32)6【摘要】Ti6242等一些近α和α+β型钛合金存在保载疲劳行为,研究结果显示其保载疲劳失效内在机制主要与周期载荷作用下材料内部微区不均匀变形行为密切相关。

本研究在对钛合金保载疲劳现有软−硬取向模型的理解基础上,通过设计Ti6242合金在不同保载时间和应力比载荷作用下的保载疲劳试验,验证保载时间和应力比对保载疲劳寿命影响规律,更长的保载时间引起Ti6242合金保载疲劳寿命单调衰减并趋于稳定,更高的应力比则引起其保载疲劳寿命呈指数增长。

从应力−应变曲线分析角度表征Ti6242合金在保载疲劳载荷下的应力、应变响应特征,分析显示保载时间主要影响材料内部局部应力、应变的重新分布和累积变形协调过程,应力比则主要加剧材料在循环载荷中内部软相和硬相的微区应变差别。

【总页数】10页(P1685-1694)【作者】张明达;曹京霞;翟战江;杨泽南;张彪;隋楠;黄旭【作者单位】中国航发北京航空材料研究院先进钛合金航空科技重点实验室;中国钢研科技集团有限公司钢研纳克检测技术股份有限公司【正文语种】中文【中图分类】TG146.2【相关文献】1.预应力管桩高应变法与静载试验比对影响因素分析——2016年广东省高应变能力验证经验总结2.时效时间和应力−应变循环对Ti-Ni-Zr形状记忆合金超弹性的影响3.应力集中因子和应力比对2026-T3511铝合金型材高周疲劳性能的影响4.约束态TiNi形状记忆合金丝可逆形状响应应变和响应力的分析模型5.应力幅对LY12CZ铝合金腐蚀疲劳应变电流响应的影响因版权原因,仅展示原文概要,查看原文内容请购买。

飞行器材料疲劳行为与寿命分析

飞行器材料疲劳行为与寿命分析在航空航天领域,飞行器的安全性和可靠性始终是至关重要的关注点。

而飞行器材料的疲劳行为和寿命评估则是确保飞行器安全运行的关键因素之一。

要理解飞行器材料的疲劳行为,首先得明白什么是材料疲劳。

简单来说,材料疲劳就是材料在循环载荷的作用下,经过一定次数的循环后发生的破坏现象。

这与我们常见的一次性拉伸或压缩导致的材料断裂有所不同。

在飞行器的运行过程中,由于发动机的振动、气流的冲击以及各种机动动作所带来的应力变化,材料会不断地承受循环载荷。

飞行器所使用的材料种类繁多,常见的有铝合金、钛合金、复合材料等。

不同的材料具有不同的疲劳特性。

铝合金具有良好的加工性能和中等强度,但在疲劳性能方面相对较弱。

钛合金则具有高强度和较好的抗疲劳性能,但成本较高。

复合材料由于其独特的纤维增强结构,在特定方向上具有优异的性能,但也存在着各向异性和复杂的疲劳行为。

那么,影响飞行器材料疲劳行为的因素有哪些呢?载荷的特性是其中一个重要方面。

载荷的大小、频率、波形以及加载顺序都会对材料的疲劳寿命产生影响。

例如,高载荷、高频率的循环加载往往会加速材料的疲劳破坏。

材料的微观结构也起着关键作用。

材料中的晶粒大小、晶界结构、夹杂物以及第二相粒子等都会影响材料的疲劳性能。

制造工艺同样不可忽视,加工过程中的残余应力、表面粗糙度以及热影响区等都会改变材料的疲劳行为。

为了准确评估飞行器材料的疲劳寿命,科学家们采用了多种方法。

其中,试验方法是最直接也是最可靠的手段之一。

通过进行疲劳试验,可以获得材料在不同载荷条件下的疲劳寿命数据。

常见的疲劳试验有高周疲劳试验和低周疲劳试验。

高周疲劳试验主要用于研究在较小应变幅下的疲劳行为,通常循环次数较高;而低周疲劳试验则针对较大应变幅的情况,循环次数相对较少。

除了试验方法,数值模拟也是一种重要的手段。

通过建立材料的微观结构模型或使用有限元方法,可以预测材料在复杂载荷下的应力分布和疲劳寿命。

在数值模拟中,需要准确地输入材料的力学性能参数以及载荷条件,同时要考虑到材料的损伤演化规律。

海洋结构物用钛合金Ti-6AL-4V保载—疲劳试验研究

海洋结构物用钛合金Ti-6AL-4V保载—疲劳试验研究李永正;卞超;王珂;孙晓鹏;秦闯【期刊名称】《船舶力学》【年(卷),期】2018(022)009【摘要】研究表明室温下疲劳峰值的保载对钛合金材料裂纹扩展速率具有明显影响,为此文章开展了室温疲劳峰值保载对潜水器用钛合金Ti-6Al-4V疲劳裂纹扩展影响的试验研究,并基于保载—疲劳裂纹扩展速率预报模型对该材料的保载—疲劳裂纹扩展速率进行了预报研究,从而验证该模型的适用性和可靠性.研究结果表明:疲劳载荷应力峰值处引入保载时间明显加速了钛合金Ti-6Al-4V疲劳裂纹扩展速率;随着应力强度因子范围的增加,保载—疲劳裂纹扩展速率与疲劳裂纹扩展速率之间的差异增加,即高应力强度因子范围下保载对裂纹扩展速率的影响加大;基于课题组提出的保载—疲劳裂纹扩展行为预报模型,对钛合金Ti-6Al-4V保载—疲劳裂纹扩展速率进行了预报,预报结果与试验结果吻合较好,从而验证了该模型的可靠性.【总页数】12页(P1124-1135)【作者】李永正;卞超;王珂;孙晓鹏;秦闯【作者单位】江苏科技大学船舶与海洋工程学院,江苏镇江 212003;江苏科技大学船舶与海洋工程学院,江苏镇江 212003;江苏科技大学船舶与海洋工程学院,江苏镇江 212003;江苏科技大学船舶与海洋工程学院,江苏镇江 212003;江苏科技大学船舶与海洋工程学院,江苏镇江 212003【正文语种】中文【中图分类】U661.4【相关文献】1.钛合金Ti-6Al-4V室温保载-疲劳寿命r预报方法研究 [J], 王珂;谢晓波;李永正;韦朋余;王哲;王芳;崔维成2.钛合金室温保载—疲劳裂纹扩展预报方法\r及其对IMI834的适应性研究 [J], 李永正;谢晓波;王珂;韦朋余;王哲;孙晓鹏3.高载荷作用下Ti6242钛合金低周疲劳和保载疲劳损伤行为分析 [J], 张明达; 曹京霞; 隋楠; 周毅; 黄旭4.舰船关键节点钛合金过载保载-疲劳性能研究 [J], 李永正;孙晓鹏;崔彭飞;张剑;王珂;秦闯;吴丽5.舰船关键节点钛合金过载保载-疲劳性能研究 [J], 李永正;孙晓鹏;崔彭飞;张剑;王珂;秦闯;吴丽因版权原因,仅展示原文概要,查看原文内容请购买。

基于连续损伤力学的Ti-6Al-4V钛合金高低周复合疲劳损伤研究

摘要航空发动机压气机叶片在实际工作中主要承受两个方向的载荷,一个是叶片在高速旋转时产生的沿叶片展向的低频高应力的低周载荷,另一个是环境中不均匀且不稳定流场造成的垂直于叶片的高频低应力的高周振动载荷。

所以压气机叶片的疲劳实际上是低周载荷叠加高周振动载荷的复合疲劳问题,压气机叶片在高低周复合疲劳载荷的作用下发生疲劳失效。

Ti-6Al-4V钛合金材料由于其具有强度高、密度小、耐蚀性好等特点,一直是压气机叶片主要使用的材料。

因此研究建立Ti-6Al-4V钛合金材料的高低周复合疲劳损伤寿命预测模型,并利用该模型进行压气机叶片的高低周复合疲劳损伤寿命预测具有重要的研究意义。

本文首先在连续损伤力学理论和不可逆热力学的基础上,推导建立了低周疲劳损伤模型、高周疲劳损伤模型和考虑高低周疲劳交互作用的高低周复合疲劳损伤模型。

选择确定了非线性各向同性硬化模型和Chaboche非线性随动硬化模型组成的混合硬化模型来描述Ti-6Al-4V钛合金材料的弹塑性循环行为。

高低周复合疲劳损伤模型与混合硬化模型一起构成了Ti-6Al-4V钛合金材料的高低周复合疲劳损伤寿命有限元预测模型。

其次,开展了Ti-6Al-4V钛合金材料的单轴拉伸、低周疲劳和高周疲劳试验。

根据试验结果和数据,拟合获得了Ti-6Al-4V钛合金材料的高低周复合疲劳损伤寿命有限元预测模型的模型参数,从而得到了完整的预测模型。

将高低周复合疲劳损伤模型编写为USDFLD子程序耦合到ABAQUS有限分析软件中,分别对低周疲劳损伤模型和高周疲劳损伤模型进行了验证分析,与试验结果对比发现,低周疲劳损伤模型平均预测误差为3.878%,高周疲劳损伤模型平均预测误差为7.55%,模型预测结果与试验结果吻合良好。

通过逆向建模的方法构建了压气机叶片的三维实体模型,并模拟了在最大转速为1440rpm、垂直于叶面的高周疲劳载荷幅值为0.5MPa的载荷条件下,不同高低周疲劳载荷循环比时的高低周疲劳损伤演化过程。

12Cr1MoV钢低周疲劳损伤研究

12Cr1MoV钢低周疲劳损伤研究

王卫国;郑雯

【期刊名称】《材料科学与工艺》

【年(卷),期】2005(013)002

【摘要】为了预测锅炉、压力容器的整体寿命,用连续介质损伤力学理论研究了工程材料的低周疲劳损伤演变过程.采用循环应力幅定义损伤变量D,根据有效应力概念,建立了低周疲劳各向同性连续损伤模型,并通过控制应变的疲劳试验,用该模型对锅炉常用材料12Cr1MoV钢试件进行了疲劳损伤的测量.研究表明,当循环进行到80%寿命时,损伤进入局部化阶段,宏观裂纹开始形成,较好地验证了损伤演变模型;所建立的模型形式简单,参数少,易测量,具有明确的物理意义,对锅炉的寿命估算有参考价值.

【总页数】3页(P193-195)

【作者】王卫国;郑雯

【作者单位】山东大学,机械工程学院,山东,济南,250061;山东大学,机械工程学院,山东,济南,250061

【正文语种】中文

【中图分类】O346.2

【相关文献】

1.基于多轴非线性连续损伤模型的汽轮机转子低周疲劳损伤分析 [J], 张磊;杨自春;曹跃云

2.高载荷作用下Ti6242钛合金低周疲劳和保载疲劳损伤行为分析 [J], 张明达; 曹京霞; 隋楠; 周毅; 黄旭

3.考虑低周疲劳损伤效应的钢筋混凝土柱Park-Ang损伤修正模型 [J], 朱汉波;缪长青;白六涛;邵越风

4.岩石低周疲劳损伤模型与损伤变量表达方法 [J], 李树春;许江;陶云奇;唐晓军;杨红伟

5.低周疲劳过程损伤变量的复合分析法和三阶段损伤演化模型 [J], 吴健栋;蔡志鹏;汤之南;李克俭;王梁;潘际銮;霍鑫;许晓进

因版权原因,仅展示原文概要,查看原文内容请购买。

钛合金室温保载-疲劳裂纹扩展预报方法及其对Ti-6242的适应性研究

中图分类号: U 6 6 1 . 4

文献标识码: A

d o i : 1 0 . 3 9 6 9 0 . i s s n . 1 0 0 7 — 7 2 9 4 . 2 0 1 3 . 1 1 . 0 1 1

Pr e d i c t i o n me t ho d o f t he d we l l - f a t i g ue c r a c k g r o wt h f o r t i t a ni u m

江苏 镇江 2 1 2 0 0 3 ; 3中 国船 舶 科 学 研 究 中心 , 江苏 无锡 2 1 4 0 8 2 )

摘要 : 文 章 在 改 进 的 Mc E v i l y 疲劳裂纹扩展速率模型的基础上 , 提 出了 室 温 下钛 合 金 保 载 一 疲 劳 裂 纹 扩展 速 率 预 报 公 式 。 分析 公式 中应 力 比 、 保 载时间 、 保 载一 疲 劳循 环 最 大 应 力 对 裂 纹 扩 展 速 率 的敏 感性 ; 利片 { 该 公 式 对 钛 合 金T i 一 6 2 4 2的疲 劳 和 保 载 一 疲 劳 裂 纹 扩 展速 率 进 行 预 报 , 并 与相 应 试 验 结 果 进 行 财 比分析 。 结果显示 : 该 预 报 公 式 对 载荷 循 环 中最 大应 力 最 为 敏 感 , 保 载 一 疲 劳 裂 纹 扩 展 速 率 随 最 大应 力 呈 指 数 增 加 ; 通 过 与试 验 对 比 , 该 公 式 对 保 载一 疲 劳 裂纹 扩展 具 有 良好 的预 报 能 力 。 关键词 : 保载一疲劳 ; 裂 纹 扩 展 速 率 ;应 力 比 ; 保 载 周 期

a l l o y s a nd i t s v a l i da t i o n o n Ti -6 2 4 2 a t r o o m t e mp e r a t ur e

Ti62421s高温钛合金组织性能的研究的开题报告

Ti62421s高温钛合金组织性能的研究的开题报告【摘要】现代航空、航天等高技术行业对金属材料的性能要求越来越高。

Ti6Al4V钛合金在机械性能、耐腐蚀性、高温性能等方面具有优异的综合性能,被广泛应用于航空航天、医疗等领域。

然而,Ti6Al4V钛合金在高温条件下容易发生热稳定性问题,影响其使用寿命。

为了探究这一问题,本文计划研究高温钛合金组织性能及其热稳定性,从而为优化钛合金的高温性能提供参考依据。

【关键词】高温钛合金;组织性能;热稳定性;机械性能;耐腐蚀性。

【引言】钛合金是在20世纪50年代初在航空航天和航海工业应用的,以Ti62421s为主要代表。

该钛合金具有高强度、良好的抗疲劳、抗腐蚀性和热稳定性等优良性能,被广泛用于航空航天、汽车、医疗、化工等领域。

然而,随着对钛合金性能要求的不断提高,Ti6Al4V钛合金在高温下容易发生变形、裂纹、蠕变等问题,严重影响了钛合金的使用寿命和性能。

因此,开展高温钛合金组织性能及其热稳定性研究,对于提高钛合金高温性能、优化设计、提高材料利用率等具有重要意义。

【研究内容及方法】本文将以Ti62421s高温钛合金为研究对象,主要研究其组织性能及其热稳定性。

具体内容如下:1. 钛合金组织性能研究。

通过金相显微镜观察、扫描电镜等方法,对Ti62421s钛合金的组织进行观察和分析,包括显微组织、相组成、晶粒尺寸等方面的参数。

2. 高温热稳定性研究。

采用高温热处理的方法,研究Ti62421s钛合金在高温下的热稳定性能,测定材料的硬度、抗拉强度、屈服强度和延伸率等参数变化情况,分析材料在高温状态下的热稳定性。

3. 高温热蠕变行为研究。

采用热蠕变实验,研究Ti62421s钛合金在高温条件下的蠕变行为和变形机制,分析其蠕变特性及变形规律。

4. 相变行为分析。

通过对Ti62421s钛合金热稳定性研究,研究其相变行为和相变机制,分析组织演变规律,为优化设计和提高钛合金高温性能提供参考。

钛合金材料的抗疲劳性能测定与分析

钛合金材料的抗疲劳性能测定与分析钛合金作为一种重要的结构材料,在航空、航天、汽车、工程等领域得到广泛应用,其抗疲劳性能的测定与分析对于确保材料的可靠性和安全性至关重要。

本文将介绍钛合金材料抗疲劳性能的测定方法以及分析流程,以期为相关领域的研究和实践提供参考。

一、抗疲劳性能测定方法1. 疲劳试验疲劳试验是评价材料抗疲劳性能的主要方法之一。

一般而言,疲劳试验需要使用专门的疲劳试验机,其工作原理为周期性加载和卸载材料,模拟实际应力状态下的疲劳破坏过程。

在试验过程中,可以通过监测载荷、应力、应变等参数来确定材料的抗疲劳性能。

2. 循环弯曲试验循环弯曲试验是常用的疲劳试验方法之一,适用于评价钛合金材料在弯曲载荷作用下的抗疲劳性能。

试验过程中,通过施加周期性的弯曲载荷,观察和记录材料在不同应力水平下的疲劳寿命,从而得出材料的疲劳曲线和耐久性能。

3. 振动疲劳试验振动疲劳试验是一种常用的疲劳试验方法,适用于评价钛合金材料在振动载荷作用下的抗疲劳性能。

试验中,通过施加特定频率和振幅的正弦振动载荷,观测和分析材料的疲劳破坏特征,评估其抗疲劳性能。

二、抗疲劳性能分析流程1. 样品制备在进行抗疲劳性能测试之前,需要准备符合要求的钛合金样品。

样品的准备过程应遵循相关标准和规范,确保样品的一致性和可比性。

2. 疲劳试验参数设置在进行疲劳试验之前,需要确定试验的载荷类型、载荷水平、载荷频率等参数。

这些参数的选择应考虑到实际工况和设计要求,以确保试验结果的可靠性和实用性。

3. 试验执行与数据采集根据疲劳试验参数的设定,进行疲劳试验并实时采集试验数据。

试验过程中,应监测载荷、应力、位移、应变等参数,并记录相应的时间和数值。

4. 数据分析与处理通过对试验数据进行分析与处理,可以得到钛合金材料的疲劳曲线、疲劳寿命等参数。

在数据分析过程中,可以使用统计学方法、数学模型等工具,对试验结果进行综合评估和解读。

5. 结果评价与应用根据疲劳试验的结果,对钛合金材料的抗疲劳性能进行评价与应用。

钛合金长期疲劳试验评估

钛合金长期疲劳试验评估钛合金作为一种具有优异力学性能的材料,在航空航天、汽车、电子等领域被广泛应用。

随着人们对材料力学性能要求的不断提高,对钛合金疲劳性能的评估已经成为了不可忽视的问题。

疲劳是材料经受循环荷载后发生的一种破坏形式,是材料实际使用过程中出现的最常见破坏形式之一。

钛合金之所以被广泛应用,正是由于其出色的抗疲劳性能。

但是,钛合金仍然存在着长期使用过程中疲劳破坏的情况。

因此,在评估钛合金的疲劳性能时,除了要考虑常规的疲劳指标外,还需要对其长期疲劳性能进行综合评估。

评估钛合金长期疲劳性能,首先需要设计一组长期疲劳试验。

常见的长期疲劳试验包括低周疲劳试验和高周疲劳试验。

低周疲劳试验一般在极低的载荷频率下进行,主要考察材料在长期受到大幅振动后的疲劳寿命;高周疲劳试验则在高载荷频率下进行,主要考察材料在长期承受小幅振动后的疲劳寿命。

在进行长期疲劳试验时,需要尽可能的模拟实际使用场景下的振动载荷。

对于航空航天领域的材料来说,我们需要模拟飞机在不同飞行阶段所受到的振动载荷;对于汽车领域的材料来说,我们需要模拟汽车在行驶、刹车等过程中所受到的振动载荷。

试验过程中除了记录疲劳寿命外,还需要对试验件的微观结构进行观察,以了解材料在长期受振动载荷后的微观结构变化情况。

目前,常用的观测手段有金相显微镜、扫描电子显微镜等。

通过观察材料的微观结构变化,可以进一步探究疲劳失效机制,为后续的材料设计提供参考依据。

在评估钛合金长期疲劳性能时,我们还需要考虑材料在不同使用环境下的疲劳性能。

例如,钛合金在高温、潮湿等环境下的疲劳性能与常温下的疲劳性能存在着一定的差异。

因此,在试验过程中,需要模拟不同的使用环境来评估钛合金的长期疲劳性能。

除了试验评估之外,我们还可以利用数值模拟的方法来预测钛合金的长期疲劳寿命。

数值模拟可以模拟出钛合金在不同载荷下的应力分布情况,预测材料在不同载荷下的寿命。

在数值模拟时,需要考虑材料的力学性质、微观结构等因素,以提高预测的准确性。

飞行器材料的疲劳行为与分析

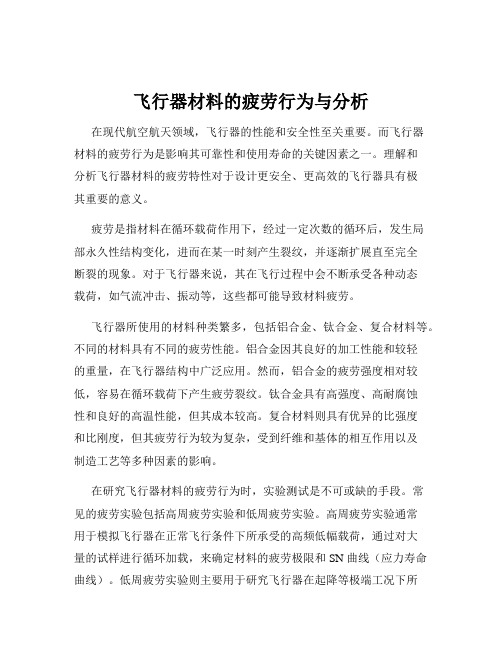

飞行器材料的疲劳行为与分析在现代航空航天领域,飞行器的性能和安全性至关重要。

而飞行器材料的疲劳行为是影响其可靠性和使用寿命的关键因素之一。

理解和分析飞行器材料的疲劳特性对于设计更安全、更高效的飞行器具有极其重要的意义。

疲劳是指材料在循环载荷作用下,经过一定次数的循环后,发生局部永久性结构变化,进而在某一时刻产生裂纹,并逐渐扩展直至完全断裂的现象。

对于飞行器来说,其在飞行过程中会不断承受各种动态载荷,如气流冲击、振动等,这些都可能导致材料疲劳。

飞行器所使用的材料种类繁多,包括铝合金、钛合金、复合材料等。

不同的材料具有不同的疲劳性能。

铝合金因其良好的加工性能和较轻的重量,在飞行器结构中广泛应用。

然而,铝合金的疲劳强度相对较低,容易在循环载荷下产生疲劳裂纹。

钛合金具有高强度、高耐腐蚀性和良好的高温性能,但其成本较高。

复合材料则具有优异的比强度和比刚度,但其疲劳行为较为复杂,受到纤维和基体的相互作用以及制造工艺等多种因素的影响。

在研究飞行器材料的疲劳行为时,实验测试是不可或缺的手段。

常见的疲劳实验包括高周疲劳实验和低周疲劳实验。

高周疲劳实验通常用于模拟飞行器在正常飞行条件下所承受的高频低幅载荷,通过对大量的试样进行循环加载,来确定材料的疲劳极限和 SN 曲线(应力寿命曲线)。

低周疲劳实验则主要用于研究飞行器在起降等极端工况下所承受的大应变低周循环载荷,通过测量材料在循环过程中的应变和应力变化,来评估其低周疲劳性能。

除了实验测试,数值模拟方法也在飞行器材料疲劳分析中发挥着重要作用。

有限元分析(FEA)是目前应用最为广泛的数值模拟方法之一。

通过建立飞行器结构的有限元模型,并施加相应的载荷和边界条件,可以预测结构在不同工况下的应力分布和变形情况。

结合疲劳寿命预测模型,如基于应力的疲劳寿命预测模型、基于应变的疲劳寿命预测模型等,可以对飞行器材料的疲劳寿命进行估算。

然而,要准确分析飞行器材料的疲劳行为,还需要考虑多种因素的影响。

钛合金材料高低周复合疲劳试验分析及载荷谱处理技术

南京航空航天大学硕士学位论文

图表目录

图 1.1 Kitagawa 示意图 .................................................................................................................4 图 1.2 论文技术路线简图.............................................................................................................6 图 2.1 疲劳载荷形式分类.............................................................................................................8 图 2.3 不同应力比下的应力循环 .................................................................................................9 图 2.4 转子叶片疲劳破坏断口...................................................................................................10 图 2.5 延性金属中的滑移........................................................................................................... 11 图 2.6 裂纹扩展二阶段...............................................................................................................12 图 2.7 塑性钝化过程...................................................................................................................12 图 2.8 S-N 曲线 ............................................................................................................................13 图 2.9

热等静压处理对 Ti6242合金铸件的组织和拉伸性能的影响

热等静压处理对 Ti6242合金铸件的组织和拉伸性能的影响摘要:本文研究了热等静压处理对 Ti6242合金铸件组织和拉伸性能的影响。

结果表明,热等静压处理可以显著改善合金的组织结构和力学性能。

通过热等静压处理,合金的晶粒尺寸得到了细化,同时也降低了残留应力和表面缺陷。

在室温下,铸件的抗拉强度、屈服强度和延伸率均有所提高。

因此,热等静压处理可以提高 Ti6242合金铸件的力学性能和使用寿命。

关键词:热等静压处理;Ti6242合金;铸件;组织结构;力学性能;晶粒尺寸。

正文:导言在航空航天、船舶、汽车和其他高端制造领域,需要使用高性能和高可靠性的金属材料。

Ti6242合金是一种重要的高性能钛合金,具有优异的力学性能和良好的抗腐蚀性,因此被广泛应用于航空航天、船舶和发动机等领域。

然而,在铸造制造方面,Ti6242合金的机械性能常常无法满足高端应用的要求,这是由于铸造过程中可能带来的缺陷和不均匀性。

因此,需要一种有效的方法来改善Ti6242合金铸件的质量和性能,以满足高端应用的要求。

热等静压处理是一种常用的加工技术,可以通过塑性变形和热处理来改善金属材料的组织和性能。

在热等静压处理过程中,材料受到静态压力和高温热源的双重作用,导致材料的晶粒尺寸细化、残留应力降低和缺陷消除。

因此,热等静压处理可以用于改善钛合金铸件的质量和性能,提高其机械性能和使用寿命。

实验方法本实验使用常规铸造法制备了Ti6242合金铸件。

通过SEM观察,发现原始合金的晶粒尺寸较大,晶界存在明显的裂纹、气孔和其他缺陷。

在热等静压处理过程中,铸件经过高温热处理和静态压力作用,使晶粒尺寸得到细化,并消除残留应力和表面缺陷。

最终铸件的晶粒尺寸显著变小,晶界比原始合金更加清晰和连续。

采用万能材料试验机测试了铸件在热等静压前后的拉伸性能。

结果表明,经过热等静压处理后,铸件在室温下的抗拉强度、屈服强度和延伸率都有所提高,这是由于铸件的晶粒尺寸细化并且减少了残留应力和缺陷造成的。

β相锻造加工工艺中固溶温度对Ti6242合金保载疲劳性能的影响

β相锻造加工工艺中固溶温度对Ti6242合金保载疲劳性能的影响尚进;张博;古岩;杨延格;王金龙【期刊名称】《机械工程材料》【年(卷),期】2024(48)1【摘要】对Ti6242钛合金进行不同固溶温度(960,980℃)下的β相锻造加工,研究了不同固溶温度下合金的显微组织和拉伸性能,以及高峰值应力下的低周疲劳与保载疲劳性能。

结果表明:不同固溶温度下β相锻造后Ti6242合金组织相似,均由网篮组织、晶内α相片层组织和羽毛状α相集束组织组成,960℃固溶温度下羽毛状α相集束多于980℃固溶温度下。

与960℃固溶温度下β相锻造后相比,980℃固溶温度下β相区锻造后合金的强度较高,断后伸长率略低,低周疲劳寿命明显较低,保载疲劳敏感系数较低;980℃固溶温度下合金的保载疲劳寿命约为960℃固溶温度下的1.3倍。

不同固溶温度下β相锻造后低周疲劳断口的疲劳特征明显,均由疲劳裂纹源、疲劳裂纹扩展区和瞬时断裂区组成,而保载疲劳断口均由韧窝和疲劳条带组成,呈现出一种以蠕变断裂为主、疲劳断裂为辅的断裂模式。

【总页数】6页(P34-39)【作者】尚进;张博;古岩;杨延格;王金龙【作者单位】中国航发商用航空发动机有限责任公司;中国电子产品可靠性与环境试验研究院;中国航发沈阳黎明航空发动机有限责任公司;中国科学院金属研究所;沈阳材料科学国家研究中心东北大学联合研究分部【正文语种】中文【中图分类】TG147【相关文献】1.热加工温度对 Ti6242 S合金小规格棒材组织及性能的影响2.高载荷作用下Ti6242钛合金低周疲劳和保载疲劳损伤行为分析3.Ti6242合金微观组织差异及其演变对拉伸和疲劳性能影响4.保载时间和应力比对Ti6242合金应力应变响应影响5.时效温度对Ti6242S合金组织与性能的影响因版权原因,仅展示原文概要,查看原文内容请购买。

钛合金TC4低周疲劳连续损伤力学研究

钛合金TC4低周疲劳连续损伤力学研究周胜田;刘均;黄宝宗【期刊名称】《机械强度》【年(卷),期】2008(30)5【摘要】基于Lemaitre损伤理论,利用改进的损伤演化模型和损伤解耦简化分析方法,对钛合金材料TC4(Ti6Al4A)进行等幅低周疲劳损伤演化的理论分析和试验研究。

试验结果表明,TC4材料的明显循环软化阶段和宏观裂纹扩展阶段较短,在两者之间的稳定损伤演化阶段,随循环次数的增加,应力幅平稳、缓慢地降低,下降幅度不很大,该阶段构成低周疲劳寿命的主要部分;在典型低周疲劳阶段TC4材料损伤抗力较强,疲劳破坏对于连续损伤比较敏感。

用简化的损伤力学分析方法,计算试件和元件的低周疲劳损伤和寿命,验证方法的有效性。

所建议的方法比较简单,可用于具有类似疲劳破坏特点的材料与构件的损伤演化分析和寿命预测。

【总页数】6页(P798-803)【关键词】连续损伤力学;钛合金;低周疲劳;损伤演化;寿命预测【作者】周胜田;刘均;黄宝宗【作者单位】东北大学理学院力学系,沈阳110004;沈阳发动机设计研究所,沈阳110015【正文语种】中文【中图分类】TG146.23;O346.5【相关文献】1.TC4钛合金电子束焊接接头低周疲劳性能研究 [J], 刘晓华;马英杰;李晋炜;张韧;雷家峰;刘羽寅2.外物损伤对TC4钛合金的高周疲劳强度的影响 [J], 许祥胜;赵振华;陈伟3.TC4钛合金焊接结构连续非线性疲劳损伤 [J], 林有智;傅高升;李雷;陈剑虹4.一种基于连续损伤力学的低周疲劳寿命预测模型 [J], 陈凌;张贤明;欧阳平5.外物损伤对钛合金TC4高周疲劳强度的影响研究 [J], 黄伟;陈伟;潘辉;赵振华因版权原因,仅展示原文概要,查看原文内容请购买。

Ti-4Al-2V合金高周疲劳性能研究

Ti-4Al-2V合金高周疲劳性能研究

熊茹;王理;刘桂良;朱常桂;李川黔

【期刊名称】《核动力工程》

【年(卷),期】2010(0)4

【摘要】评价了钛合金Ti-4Al-2V棒材的室温高周疲劳性能。

采用旋转弯曲的加

载方式完成了Ti-4Al-2V棒材在室温空气中的成组常规疲劳试验和升降法试验,

对试验数据进行了分析,绘制了S-V曲线和P-S-N曲线,对疲劳断口进行了扫描电子显微镜(SEM)分析。

结果表明,钛合金Ti-4Al-2V棒材的疲劳极限α1(10)^7与经验公式计算值吻合,Ti-4Al-2V棒材具有较好的抗高周疲劳的性能,疲劳

断口呈现裂纹萌生、扩展和断裂的特征。

【总页数】4页(P114-117)

【关键词】钛合金;Ti-4Al-2V棒材;高周疲劳;断口

【作者】熊茹;王理;刘桂良;朱常桂;李川黔

【作者单位】中国核动力研究设计院核燃料及材料国家重点实验室

【正文语种】中文

【中图分类】TB302.3

【相关文献】

1.TA15钛合金电子束焊接接头高周疲劳性能研究 [J], 张亚娟;刘海燕

2.微激光冲击提高 TC17钛合金高周疲劳性能研究 [J], 薛丁元;何卫锋;焦阳;周留成;罗思海

3.航空发动机钛合金材料的高周和超高周疲劳性能研究1) [J], 李颖;张成成;高靖云;任远;李全通;焦胜博

4.激光选区熔化成形Al-Si合金高周疲劳性能的研究进展 [J], 邹田春;陈敏英;祝贺

5.Ti-4Al-2V钛合金高温高周疲劳性能研究 [J], 周海彬;熊茹;刘桂良;李川黔;刘鸿;张亮

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高载荷作用下Ti6242钛合金低周疲劳和保载疲劳损伤行为分析张明达, 曹京霞, 隋 楠, 周 毅, 黄 旭(中国航发北京航空材料研究院 先进钛合金航空科技重点实验室,北京 100095)摘要:Ti6242作为一种力学性能优异的近α型钛合金,与其他近α和α+β型钛合金类似,在接近室温时表现出保载疲劳的特征。

本研究借鉴钛合金保载疲劳敏感性随测试载荷提升而上升的变化规律,设计高载荷的低周疲劳和保载疲劳力学性能测试,结合微观组织观察、力学性能表征和断口分析,系统分析微观组织和高载荷作用下低周疲劳和保载疲劳损伤行为,建立微观组织与力学性能的联系,总结不同载荷条件下的断口特征与规律,评估高载荷测试条件下Ti6242钛合金保载疲劳敏感性,结果证明通过提高载荷来表征Ti6242钛合金的保载疲劳性能具有可行性。

关键词:钛合金;保载疲劳;高载荷;断口分析doi :10.11868/j.issn.1005-5053.2018.000085中图分类号:TG146.2+3 文献标识码:A 文章编号:1005-5053(2019)01-0055-07钛合金具有较高强度、较低密度、极好的耐腐蚀性能和较高疲劳强度等性能特点。

近20多年来,钛合金材料和制品在不断地摸索和实践过程中,其生产技术和种类更加丰富和成熟,发展速度远超过其他金属结构材料。

作为一种高性能轻质金属结构材料,钛合金在航空航天领域得到广泛应用,其中,近α和α+β型钛合金由于具有优异的抗蠕变和抗疲劳等综合力学性能,通常被用于制备航空发动机的压气机盘、风扇及叶片等零部件[1-4]。

Ti6242是一种具有优异力学性能的典型近α型钛合金。

与其他近α和α+β型钛合金类似,Ti6242钛合金在接近室温温度区间时表现出保载疲劳的力学性能特征,即此类钛合金材料和零部件在进行连续周期载荷疲劳性能测试时,在最大载荷停留一段时间会引起疲劳寿命的明显降低[5-7]。

多起与保载疲劳相关的航空事故引起钛合金领域研究人员的关注,并在随后的研究和试制过程中增加了对保载疲劳性能的关注和考核。

一般认为,不同于常规三角波或者正弦波模拟疲劳失效过程的载荷方式,使用梯形波的疲劳波形模拟钛合金的疲劳行为更接近飞行器在服役过程中的实际载荷变化情况[8]。

目前文献资料中多使用不同种类钛合金各自80%~95%屈服强度值作为保载载荷进行保载疲劳相关性能测试,例如Mcbagonluri 等使用80%屈服强度的保载载荷对比了具有不同特征组织的Ti6242钛合金的保载疲劳性能[7]。

大部分学者使用90%~95%屈服强度值对多种金属材料进行保载疲劳相关力学性能测试和研究[9-13]。

研究结果显示出钛合金在接近屈服强度载荷条件下保载疲劳性能的规律性和重要性,但是,在较低保载载荷条件下进行钛合金梯形波保载疲劳性能测试,通常需要较长测试时间和较高测试成本,使用常规保载载荷条件下的疲劳失效周期最高可接近104周次,这意味着长达十余天的长时间测试周期和高达数万元的高测试成本[11]。

提高保载载荷除可以明显缩短测试周期并节约测试成本外,还能一定程度表征材料在实际服役过程由于超载荷使用、设计不合理等因素引起的局部高应力条件下材料失效演变过程。

本研究结合钛合金保载疲劳敏感性随载荷提升而增强的变化规律特点[12],使用高于常规保载疲劳测试条件的载荷进行一般低周疲劳和保载疲劳测试,评估高载荷条件下Ti6242钛合金的保载疲劳敏感性,对比不同载荷大小和方式条件下的疲劳断口特征。

1 实验材料及方法所用材料为Ti6242钛合金,名义成分为Ti-收稿日期:2018-08-02;修订日期:2018-10-23基金项目:国家自然科学基金(91860106)通讯作者:张明达(1987—),男,博士,工程师,主要从事新型钢铁材料和钛合金材料研究工作,(E-mail )159********@ 。

2019 年第 39 卷航 空 材 料 学 报2019,Vol. 39第 1 期第 55 – 61 页JOURNAL OF AERONAUTICAL MATERIALSNo.1 pp.55 – 616Al-2Sn-4Zr-2Mo ,取材于某Ti6242钛合金盘锻件,盘件相变点温度区间1015~1020 ℃。

盘件采用固溶+时效的双重热处理制度,即在相变点以下进行固溶处理,随后在595 ℃保温8 h 后空冷。

沿盘件径向方向取室温拉伸和疲劳试样,拉伸试样采用ϕ6M12圆棒试样,疲劳试样采用ϕ6M14圆棒试样,试样标记厚度方向平行排列不同位置的近表面、次表面和中心三个取样位置,如图1(a )所示,同一位置分别取两个拉伸试样和两个疲劳试样。

一般低周疲劳实验和保载疲劳实验在室温条件下使用MTS landmark 疲劳试验机进行测试,本工作均采用高载荷931 MPa (≈95%抗拉强度)正应力控制,其中一般低周疲劳实验采用三角波波形控制,加载和卸载各1 s ;保载疲劳采用梯形波形控制,加载和卸载各1 s ,保载时间120 s ,如图1(b )和(c )所示。

取力学试样圆棒平行段轴向垂面进行金相试样微观组织评估,使用Zeiss 光学显微镜采集金相进行微观组织观察,使用图像处理软件标定初生α相进行相体积分数和尺寸的量化统计分析,使用FEI Novanano450场发射扫描电镜进行微观组织和断口形貌观察。

2 实验结果2.1 不同取样位置的微观组织和拉伸力学性能图2为Ti6242盘件厚度方向上不同取样位置的微观组织形貌特征,合金为典型的双态组织,白亮区域为等轴初生α相,灰色区域为β转变相。

表1为Ti6242钛合金盘锻件不同取样位置室温拉伸力学性能结果,该盘锻件径向室温拉伸的屈服强度介于850~900 MPa 之间,抗拉强度介于950~1000 MPa 之间,断后伸长率超过15%,不同取样位置的拉伸试样测试结果差异较小,取样表面的拉伸试样表现出稍低的强度和略低的塑性。

2.2 不同取样位置对应高载荷条件下低周疲劳和保载疲劳表2为Ti6242合金高载荷条件下低周疲劳和保载疲劳失效周期测试结果。

由表2可知提高载荷后低周疲劳缩短至5000~10000周次,低于869 MPa 载荷条件下的大于20000周次,保载疲劳失效周期下降更加明显,由869 MPa 载荷条件下的大于2000周次缩短至100~500周次,表现出提高载荷对疲劳寿命产生不利影响,同时显示出保载疲劳敏感性的明显增加。

不同取样位置拉伸力学性能相差不大,但是其疲劳失效周期和保载疲劳敏感性显示出规律性的变化,随取样位置由表面到心部的不同,材料的疲劳失效周期呈现增加的变化趋势,保载疲劳敏感性逐渐降低。

Radial directionAxialdirectionNear surfaceMiddle CenterLoadLoading:1 s Unloading:1 sLoadLoad holding:120 sLoading:1 sUnloading:1 s Time(a)(b)(c)图 1 实验取样及疲劳测试情况说明 (a )试样取样位置;(b )低周疲劳三角波波形;(c )保载疲劳梯形波Fig. 1 Descriptions of testing specimen and fatigue testing load wave (a )location and direction of testing specimens ;(b )triangular load wave for low-cycle fatigue testing ;(c )trapezoidal load wave for dwell fatigue testing50 μm 50 μm 50 μm(a)(b)(c)图 2 Ti6242合金不同取样位置显微组织 (a )近表面;(b )次表面;(c )心部Fig. 2 Microstructure of Ti6242 alloy at different locations (a )near surface ;(b )middle ;(c )center56航 空 材 料 学 报第 39 卷3 讨论与分析3.1 微观组织与力学性能由表面到心部过渡取样的微观组织表征结果可知(见图2),近表面的微观组织显示初生α相相对更为均匀和细小。

等轴初生α相相体积分数和截面面积统计示意图如图3所示。

由图3可以看出,随着取样位置由表面向心部变化,初生α相相体积分数呈现少量增加,由约19%上升至约23%;接近表面的微观组织包含更高比例的细小初生α相,随着取样位置由表面向心部变化,初生α相尺寸逐渐增加,表面、次表面和心部取样初生α相的截面等效平均半径分别为7.96 μm 、9.61 μm 和10.55 μm ,显示出Ti6242盘锻件在热加工和热处理过程中心部更易形成较为粗大的初生α相。

微观组织结果与拉伸和疲劳等力学性能结果显示出明显的对应关系,表面试样具有相对较低的拉伸强度和疲劳失效周期,初生α相相体积分数和相尺寸分布相对接近的次表面和心部试样具有相似的拉伸力学性能和疲劳性能,显示出较表面试样更好的综合力学性能,这与盘锻件在热加工及热处理过程中心部组织更缓慢的升温和降温过程有利于α相的析出和长大有关。

3.2 不同载荷条件下的疲劳断口特征图4为Ti6242合金室温拉伸断口与高载荷条件下保载疲劳断口照片。

由图4可知拉伸断口宏观形貌较为平坦,断口可分为中心纤维区、放射区和剪切唇区等典型区域,微观形貌显示几乎全部为韧窝状的塑性断口特征。

高载荷条件下的保载疲劳断口宏观与拉伸断口相似,存在较为明显的平坦断口和剪切唇特征,不同于室温拉伸断口,高载荷条件下的保载疲劳断口显示出平坦断口上多处白亮特征区域,高倍扫描电镜观察对应区域为中心小表 1 Ti6242钛合金不同取样位置室温拉伸力学性能(平均值)Table 1 Room temperature tensile properties of Ti6242 alloy at different locations (average values )Location Tensile strength/MPa Yield strength/MPa Elongation/%Reduction of area/%Near surface 971.0 ± 5.7869.5 ± 14.816.6 ± 2.040.4 ± 2.3Middle 980.0 ± 7.1881.0 ± 12.718.0 ± 3.540.3 ± 1.0Center975.0 ± 7.1881.0 ± 8.518.8 ± 0.438.5 ± 2.1表 2 Ti6242钛合金高载荷低周疲劳和保载疲劳失效周期及保载疲劳敏感性Table 2 Low-cycle fatigue (N f, l ) and dwell fatigue (N f, d ) of Ti6242 alloy under high load and dwell fatigue sensitivity Location Load/MPa N f, l /cycle Location Load/MPa N f, d /cycle N f, l /N f, d Near surface 9315116Near surface 93114236.0Middle 93110663Middle 93142425.1Center9318631Center93149517.4302520151050P e r c e n t a g e /%040080012001600Section area of primary α phase/μm 2Near surface Middle Center353025201510V o l u m e f r a c t i o n o f p r i m a r y α p h a s e /%Near surface MiddleCenterLocation图 3 Ti6242合金不同取样位置显微组织统计分析 (a )初生α相相体积分数统计;(b )初生α相截面面积统计Fig. 3 Microstructure statistical analysis of Ti6242 alloy at different locations (a )volume fraction of primary α phase ;(b )section area of primary α phase第 1 期高载荷作用下Ti6242钛合金低周疲劳和保载疲劳损伤行为分析57平面和附近准解理断裂的特征断口形貌。