汽车发动机凸轮轴的设计

汽车发动机凸轮轴的主要机械加工工艺设计 - 副本

毕业设计(论文)汽车发动机凸轮轴的主要机械加工工艺设计教学单位:机电工程学院专业名称:机械设计制造及其自动化学号:学生姓名:指导教师:指导单位:完成时间:汽车发动机凸轮轴的主要机械加工工艺设计摘要凸轮轴作为发动机的重要组成部分,对其配气功能有着举足轻重的作用。

当发动机工作运转的时候,凸轮轴负责控制进排气门的开合和开合量,但是由于工作时转速比较高,需要承受的扭矩的比较大,所以对凸轮轴的强度和支撑力的要求也比较高,因此在材质的选择上必须满足凸轮轴对强度等性能的要求。

凸轮轴作为一个重要的零部件,它的改进和发展对汽车发动机的配气性能的提高和进步意义重大。

本课题选取直列四缸顶置气门式发动机F3000,对它的凸轮轴加工工艺进行分析与设计,而工艺路线的拟定是工艺规程制定中的关键阶段,是工艺规程制定的总体设计。

撰写一条合理科学的工艺路线,既可以保证加工质量和生产效率,也可以有效合理的安排工人、设备、工艺装备,最终有利于降低整个生产周期和生产成本。

所以,本次设计是在仔细分析凸轮轴零件加工技术要求及加工精度后,合理确定毛坯类型,经过查阅相关书籍、手册、图标、标准、等技术资料,确定工艺的机械加工余量、工序尺寸及公差,最终定制凸轮轴零件的加工工序卡片。

关键词: 发动机;凸轮轴;工艺设计The Main Machining Process Design Of The Automobile Engine CamshaftAbstractThe camshaft as an important part of engine, has a pivotal role on its distribution. When the engine running at work, camshaft is responsible for controlling the exhaust opening and closing and opening and closing of the door, however, because of the high speed in the work, it needs to bear large torque and also has a high strength and support of the camshaft. On the choice of the material must meet the requirements of camshaft on the strength of performance. The camshaft as an important component, its improvement and development is of great significance.In this paper, the camshaft of the OHV engine processing technology for analysis and design. operational path routing is the key stage and general design. Write a reasonable scientific process route are have many advantage. This design is the careful analysis of CAM shaft parts processing technical requirements and processing accuracy, reasonable blank type, after consulting related books, manuals, ICONS, standards, technical data, determine the process of machining allowance, process dimension and tolerance, and customize the camshaft parts machining process card finally.Keyword: Engine; Camshaft; Process Design目录1 概述 (1)2 确定凸轮轴的加工工艺过程 (4)2.1 凸轮轴的作用和分类 (4)2.2 凸轮轴传动与工作条件 (5)2.3 凸轮轴的结构及其特点 (5)2.4 凸轮轴的主要技术要求分析 (6)2.5 凸轮轴的材料和毛坯的确定 (7)2.6 凸轮轴的机械加工工艺过程 (7)2.7 凸轮轴的机械加工工艺路线 (8)3 凸轮轴的机械加工工艺过程分析 (10)3.1 凸轮轴的机械加工工艺特点及分析 (10)3.2 凸轮轴主要加工工序分析 (11)3.2.1 铣凸轮轴两端面,钻中心孔 (11)3.2.2 主轴颈的加工 (11)3.2.3 凸轮轴颈的加工 (11)3.2.4 凸轮轴颈的加工 (12)4 机械加工余量、工序尺寸及公差的确定 (14)4.1 凸轮轴主要加工表面的工序安排 (14)4.2 机械加工余量、工序尺寸及公差的确定 (14)4.2.1 凸轮轴主轴颈工序尺寸及公差的确定 (14)4.2.2 凸轮轴小外圆序尺寸及公差的确定 (15)4.3 凸轮轴机械加工工艺过程卡片的制定 (15)5 总结与展望 (18)参考文献 (19)致谢 (20)1 概述凸轮轴是发动机上的一个的旋转机件,它的运动对于发动机有极其重要的作用,在发动机工作循环中,它合理地控制进排气门的开启、关闭,使经过压缩的燃油混合气充分燃烧,推动活塞运动做功,然后将废气排出燃烧室。

汽车发动机凸轮轴加工工艺设计及质量控制研究

汽车发动机凸轮轴加工工艺设计及质量控制研究作者:王林峰来源:《时代汽车》2023年第18期摘要:凸轮轴作为关键性零部件,关乎到汽车发动机的性能表现,因此对凸轮轴的质量与性能提出了较高要求。

本文对汽车发动机凸轮轴的加工工艺进行分析,了解其设计原则以及工艺特征,随后提出了完整的工艺设计流程。

从生产线布置、定位基准选择、加工划分、凸轮形面加工等,并提出定位键优化改善、控制键槽裂纹、主动测量与自然补偿等方式全面提高凸轮轴加工质量。

关键词:汽车发动机凸轮轴质量控制工艺设计1 引言近年来我国汽车行业迅速发展,发动机生产厂商获得了前所未有的生产动力。

而在汽车发动机中最为重要的关键性结构就是凸轮轴的存在。

由于凸轮轴特殊的材料以及工艺要求,在加工过程中需要对其质量进行控制,并尽可能的实现成本节约,避免不合理环节布置,从而对凸轮轴生产线进行合理规划,确保其形成良好的生产效果。

基于凸轮轴在发动机中的性能表现,则需要确保其在实际加工制造过程中表现出更加精良的工艺特征以及质量成果。

2 汽车发动机凸轮轴加工工艺分析2.1 工艺设计原则凸轮轴不仅是组成汽车发动机的重要零部件,其使用性能与产品质量对汽车发动机安全稳定运行也有着直接影响。

科学合理设计汽车发动机凸轮轴加工工艺,有利于更好地把控凸轮加工精度和加工成本,并保障汽车发动机凸轮轴加工效益。

汽车发动机凸轮轴加工工艺设计原则,应遵循以下几点要求:(1)工艺设计合理性,并在工艺设计优化的基础上融合其他现代先进技术手段,增强产品核心竞争优势。

(2)国内外可靠且具有影响力厂家的先进设备优先考虑,以此保障汽车发动机凸轮轴加工工艺水平。

(3)既要体现工艺设计先进性,也要兼具经济性,做到在不影响产品质量的基础上最大程度地节约工艺成本。

(4)各生产环节的安全性与操作便捷性是汽车发动机凸轮轴加工工艺设计中需要给予高度重视的问题。

(5)基于经济条件允许的前提下,坚持柔性生产原则,根据凸轮轴结构特点,合理设计其加工工艺,尽可能减少凸轮轴在加工过程中对其精度的干扰影响。

常见的三种乘用车发动机凸轮轴布置形式

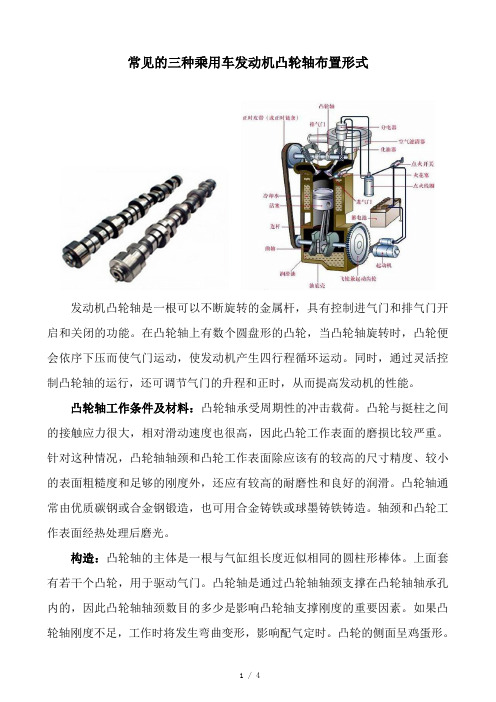

常见的三种乘用车发动机凸轮轴布置形式发动机凸轮轴是一根可以不断旋转的金属杆,具有控制进气门和排气门开启和关闭的功能。

在凸轮轴上有数个圆盘形的凸轮,当凸轮轴旋转时,凸轮便会依序下压而使气门运动,使发动机产生四行程循环运动。

同时,通过灵活控制凸轮轴的运行,还可调节气门的升程和正时,从而提高发动机的性能。

凸轮轴工作条件及材料:凸轮轴承受周期性的冲击载荷。

凸轮与挺柱之间的接触应力很大,相对滑动速度也很高,因此凸轮工作表面的磨损比较严重。

针对这种情况,凸轮轴轴颈和凸轮工作表面除应该有的较高的尺寸精度、较小的表面粗糙度和足够的刚度外,还应有较高的耐磨性和良好的润滑。

凸轮轴通常由优质碳钢或合金钢锻造,也可用合金铸铁或球墨铸铁铸造。

轴颈和凸轮工作表面经热处理后磨光。

构造:凸轮轴的主体是一根与气缸组长度近似相同的圆柱形棒体。

上面套有若干个凸轮,用于驱动气门。

凸轮轴是通过凸轮轴轴颈支撑在凸轮轴轴承孔内的,因此凸轮轴轴颈数目的多少是影响凸轮轴支撑刚度的重要因素。

如果凸轮轴刚度不足,工作时将发生弯曲变形,影响配气定时。

凸轮的侧面呈鸡蛋形。

其设计的目的在于保证气缸充分的进气和排气。

另外考虑到发动机的耐久性和运转的平顺性,气门也不能因开闭动作中的加减速过程产生过多过大的冲击,否则就会造成气门的严重磨损、噪声增加或是其它严重后果。

因此,凸轮和发动机的功率、扭矩输出以及运转的平顺性有很直接的关系。

一、双顶置凸轮轴DOHC如果在顶部有两根凸轮轴分别负责进气门和排气门的开关,则称为双顶置凸轮轴(Double OverHead Camshaft,简称DOHC)。

在DOHC下,凸轮轴有两根,一根可以专门控制进气门,另一根则专门控制排气门,这样可以增大进气门面积,改善燃烧室形状,而且提高了气门运动速度,非常适合高速汽车使用。

如本田雅阁K24系列发动机采用双顶置凸轮轴设计:二、单顶置凸轮轴SOHC如果在顶部只有一根凸轮轴同时负责进气门和排气门的开关,则称为单顶置凸轮轴(Single OverHead Camshaft,简称SOHC)。

双顶置凸轮轴

双顶置凸轮轴双顶置凸轮轴(Dual Overhead Camshaft)概述:双顶置凸轮轴(Dual Overhead Camshaft,简称DOHC)是一种发动机设计中采用的凸轮轴布局方式,它在增强发动机性能、提高燃烧效率和减少排放方面具有显著的优势。

本文将介绍双顶置凸轮轴的原理、结构、优点和应用。

原理和结构:双顶置凸轮轴是相对于传统的单顶置凸轮轴(Single Overhead Camshaft,简称SOHC)而言的一种进化。

它采用了两根凸轮轴,分别控制进气门和排气门的开闭。

这种设计使得机械系统更加复杂,但同时也带来了许多优点。

双顶置凸轮轴通常被设计成位于气缸盖内部,通过连杆和滚轮来直接控制气门的开闭。

这种结构使得凸轮轴能够更加精确地调节气门的开闭时间和持续时间,从而进一步提高发动机性能。

此外,双顶置凸轮轴还可以具有不同的进气和排气角度,以进一步优化燃烧效率和增强发动机的动力输出。

优点:1. 提高发动机性能:双顶置凸轮轴设计可以实现更高的转速和更为精确的气门控制,从而提高发动机的功率产出和扭矩输出。

2. 提高燃烧效率:通过调整进气和排气角度,双顶置凸轮轴可以优化气门的开闭时间和持续时间,进一步提高燃烧效率,减少能量损失和排放。

3. 减少摩擦损失:凸轮轴通过滚动滚轮和连杆来控制气门的开闭,相较于传统的杠杆机构,摩擦损失更小,能够提高发动机的效率。

4. 提升发动机响应性:双顶置凸轮轴的设计实现了更快的气门响应速度,提高了发动机的反应性和加速性能。

应用:双顶置凸轮轴设计主要应用于高性能发动机和赛车引擎,以提供更大的马力输出和更大的排气效率。

这种设计通常出现在跑车、超级跑车和赛车中,比如法拉利、兰博基尼等品牌的高性能汽车。

同时,随着技术的不断进步和成本的降低,双顶置凸轮轴的应用也逐渐扩展到了中高档轿车和SUV市场。

许多汽车制造商将双顶置凸轮轴作为提高发动机性能和燃烧效率的有效手段。

结论:双顶置凸轮轴作为一种先进的发动机设计布局方式,具有明显的优势。

顶置式凸轮轴汽车发动机结构设计分析

1 顶 置式 凸 轮 轴概 述

但如 果想实现 多气 门发动机 的气 门直接 被驱 动 , 那么在 发动机 是汽车 的动力之源 , 在设计 的过程 中, 要充分考虑汽 气 门, 设计时要采用 双顶置 凸轮 轴 。在现代 的设计中 , 双顶置 凸轮轴 车的动 力性和燃 油经济性 的综合指标 。 发动机 已问世 1 0 0多年, 在现在 的汽 车发 动机设 计 中, 所有 其 设计 原理一 直保持着 原有 的理念 ,但在结构设计方面及制造 已和 多气 门技 术等 同起 来 , 的双顶置 凸轮轴 发动机汽缸 中都会设计 3 ~5个气 门。 工艺等方面, 都有 了较大的创新 。 采 用顶 置凸轮轴 结构来替代侧 置凸轮轴设计现代 发动机就 是一 项重要 的技术革新与进步 , 为 2 顶 置 式 凸轮 轴 汽 车发 动 机 结 构 设 计 减少汽 车行驶过程中配气机构较大 的振动 ,顶置式 凸轮轴配气 发动机是一种 由许 多机构和系统组成 的复杂机器 。要完成 机构被广泛的应用。顶置 、 中置、 下置 3个位置是发动机 凸轮轴 能量转换 , 实现 工作循环 , 保证长 时间连续正常 工作 , 必须 具备 安 装 的 3种 形 式 。汽 车 发 动 机 转 速 能 达 N 5 0 0 0 r / ai r n 以上 , 因 以 F一 些机 构 和 系 统 。 此, 为使排 气效 率提 高 , 多采 用进 气 门和排 气 门倒 挂 的形式 。 同时 由于一 卜 置 式或 中置式 的凸轮轴 在设 计时 , 由于 另外需 要 气 门挺 杆和挺 柱等辅助 零件 , 所 需的传 动机件 比较 多 , 设计 结 构复杂 , 体积 大, 会 产生较大 的噪 声, 有一 定的局 限性 。采 用顶

行 了分析与探讨。

塞 的工作 , 但 由于进排 气 门在进 气道 中 的位 置不 同 , 使得 开闭

汽车凸轮轴加工工艺规程设计分析毕业论文

..编号: 河南科技大学毕业论文(设计)开题报告书毕业论文(设计)中期检查表院(系):机电工程系专业:机械设计制造及其自动化2011年3月13日目录摘要及关键词 (1)1 引言 (1)1.1汽车发动机行业的发展状况 (1)1.2凸轮轴的性能要求 (2)1.3本文研究内容 (3)2 凸轮轴生产线前期规划 (3)2.1产品规格 (3)2.2工艺设计原则及凸轮轴加工工艺分析 (4)2.3小结 (5)3 凸轮轴生产线工艺分析 (6)3.1生产线布置 (6)3.2工艺设计 (6)3.3工艺分析 (7)3.4工艺特点 (9)3.5工艺难点 (11)4 凸轮廓形理论计算及加工控制参数 (12)4.1凸轮轴凸轮的廓形要求 (12)4.2包络线理论 (15)4.3凸轮廓形坐标 (16)4.4砂轮的中心坐标 (19)4.5磨削圆周进给量计算 (20)4.6等周速曲线 (22)4.7砂轮座加速度 (22)4.8光顺处理 (22)4.9工件主轴转速配置 (23)4.10磨削用量数据 (23)5 总结 (24)参考文献 (26)谢辞 (27)汽车凸轮轴加工工艺分析高翔宇(河南科技大学机电系,河南洛阳253023)摘要:凸轮轴作为汽车发动机配气机构中的关键部件,其性能直接影响着发动机整体性能。

因此凸轮轴的加工工艺有特殊要求,合理的加工工艺对于降低加工成本、减少生产环节以及合理布置凸轮轴生产线具有很大的现实意义。

本文针对凸轮轴的加工特点,结合工厂的实际,从前期规划开始,对凸轮轴的加工工艺进行了深入的分析、研究。

建立了用数控无靠模方法。

对凸轮廓形进行计算和推倒,对凸轮轮廓的加工进行了探讨并提出适用于发动机凸轮轴的加工方法。

关键词:发动机;凸轮轴;工艺分析1 引言1.1汽车发动机行业的发展状况现代汽车发动机行业的发展十分迅速,这种趋势要求各发动机厂家不仅要具有大批量生产的能力,也同时要具有小批量、多品种的生产技术。

所以,在汽车发动机厂家现在已经普及了互换性、自动化生产,做到了流水线式生产线布置及工艺安排,实现了按节拍生产。

汽车发动机凸轮轴总成设计要求指南

汽车发动机凸轮轴总成设计要求指南凸轮轴的设计1.引言凸轮轴是内燃机配气机构中的重要部件,用来驱动气门的开与关并决定气门升程变化规律。

它直接影响着燃烧的进行,因此影响着发动机性能,燃油经济性和排放等环节;而且由于凸轮型线在机构中造成很大的加减,相应地造成很大的惯性力以及由此带来的动负荷,磨损,振动,噪声等问题。

由此可见,凸轮轴的设计是内燃机设计的一个重要环节。

2.凸轮轴的总体布置凸轮轴的布置取决于发动机总体的布置和机体的外形尺寸,因此在选择时要进行周密分析.凸轮轴由曲轴驱动,因此希望尽可能缩短凸轮轴和曲轴之间的距离.有的发动机布置在接近曲轴的气缸体下部,称为下置式凸轮轴.另一类是凸轮轴位置于气缸盖上,称为顶置凸轮轴式。

顶置凸轮轮轴式按其凸轴是否直接作用于气门组又可分成凸轮轴直接驱动气门和凸轮轴带动摇壁而驱动气门两种型式。

顶置凸轮轴式的配气机构其总布置特点是:(1)总体布置比较紧凑,但高度较大;(2)零件数较少,减少了运动件的惯性质量,适于高速下工作。

(3)刚性好,自振频率较高,气门运动规律与凸轮外形所规定的运动规律接近,(4)凸轮作用于气门导管上的侧压力大(凸轮轴直接驱动气门的),气门导管与气门杆易磨损从而造成窜漏机油并增加积碳;(5)凸轮轴的驱动比较复杂。

另一类是凸轮轴置于气缸体或上曲轴箱上,称为下置式凸轮轴。

下置式凸轮轴的配气机构其凸轮铀通过挺柱、推杆、摇臂来驱动气门(图11—5)。

这种配气机构其总布置特点是:(1)凸轮轴的驱动较简单,安装调整容易.(2)气门与气门导管几乎不受侧压力.(3)适宜于系列化,大量生产;(4)整个系统的刚度不如顶置式凸轮轴下置凸轮轴式的配气机构由于它的突出优点而被各种内燃机广泛采用。

但在具体内燃机上究竟采用哪种型式,这要取决于整个内燃机的总体布置要求、使用场合,以及传统的生产方式等。

3.凸轮轴总成凸轮轴总成由凸轮轴,凸轮型线和信号轮组成;如下图示;凸轮轴总成图4.凸轮轴工作环境:凸轮与从动件在高接触应力下循环工作,因此要有足够的抗接触疲劳和抗擦伤能力。

发动机凸轮轴的铸造工艺及机械加工工艺研究

发动机凸轮轴的铸造工艺及机械加工工艺研究摘要:发动机是汽车、摩托车、内燃机的核心关键部位,没有了发动机,动力也就失去了来源,而凸轮轴又是发动机的核心零部件,凸轮轴的性能和质量决定着发动机的整机性能。

本文通过发动机凸轮轴的铸造工艺、机械加工工艺的过程和控制方法,结合制造业的工厂实际,对汽车发动机的凸轮轴铸造工艺及凸轮轴加工工艺深入分析研究。

关键词:发动机;凸轮轴;铸造;加工;研究1.发动机凸轮轴铸造工艺研究1.1发动机的凸轮轴感应加热淬火铸铁发动机的凸轮轴毛坯在铸态感应加热淬火过程中,就是把工件放入到感应器中,通过一次通电加热,喷淋介质冷却淬火。

淬火后必须要有一定的余热,这样可以更好的利用余热回火,避免淬火的应力。

通常控制方法有两种,一种是通过改变淬火介质的浓度来实现的,另一种是通过调整工件在淬火介质中的时间。

发动机的凸轮轴感应加热淬火铸铁的优点是,铸造的设备相对简单,安装可靠,自动化的程度相对高,方便批量生产,并且淬火的质量稳定。

但是其也有自身的缺点,淬火硬度不是很高,并且凸轮轴变形较大,不适合长凸轮轴的铸造。

1.2发动机的凸轮轴毛坯材料为冷激铸铁发动机的凸轮轴毛坯材料为冷激铸铁的工艺方法,首先在铸造时,必须在发动机的凸轮轴模具内放置冷铁,再浇铸后使其凸轮急速冷却,以便凸轮轴迅速的凝固,在凸轮轴的表面形成莱氏体的硬化层。

这样可以使发动机凸轮轴表面的洛氏硬度有50度,进而使得凸轮轴有良好的耐磨性。

这种方法的优点是,避免了发动机凸轮轴热处理过程,不仅节约了能源,使得发动机凸轮铸造加工一次成形,而且还可以提高发动机凸轮轴的硬度和耐磨性,让凸轮轴的组织结构均匀。

但是这种方法也有自身的缺点,其缺点是在铸造过程中要人工来放置冷铁,这就使得劳动强度相对较大。

1.3发动机的凸轮轴离子氮化加工法发动机的凸轮轴离子渗氮是一种能够强化金属表面的化学热处理方法,这种方法被广泛适用到了铸铁、合金钢、碳钢等。

发动机的凸轮轴在经过离子渗氮处理以后,能够明显的提高材料表面的硬度,让发动机的凸轮轴可以有很高的耐磨性、疲劳强度,以及抗蚀能力和抗烧伤性等。

凸轮机构的组成与传动特点

凸轮机构的组成与传动特点1. 引言1.1 概述凸轮机构是一种常见的传动机构,由凸轮、摆杆(或滑块)和连接杆组成。

它应用广泛,在各个工业领域以及汽车发动机等领域都有重要的作用。

凸轮机构通过凸轮的不规则形状和运动规律,实现输入输出之间的转动和传递。

1.2 文章结构本文将围绕凸轮机构的组成和传动特点展开讨论,并且给出了应用领域与举例分析。

文章首先介绍了凸轮、摆杆(或滑块)和连接杆三个组成部分,然后详细探讨了凸轮机构的传动特点,包括输入输出关系与速度比例、运动规律和曲线形状以及转矩特性。

接下来,文章将聚焦于凸轮机构在工业领域、汽车发动机中以及其他领域的具体应用案例进行分析。

最后,文章总结观点并强调凸轮机构在未来的发展趋势与应用前景,并提出问题或争议供读者进行探讨。

1.3 目的本文旨在全面介绍凸轮机构的组成和传动特点,使读者对凸轮机构有一个清晰完整的了解。

通过分析凸轮机构在不同领域的应用案例,希望能够展示其广泛应用的实际价值并探讨未来发展趋势。

此外,本文还意在引发读者对凸轮机构相关问题的思考与讨论。

2. 凸轮机构的组成2.1 凸轮凸轮是凸轮机构中最关键的部件之一。

它通常由金属材料制成,具有特殊的外形设计。

凸轮的外轮廓一般被设计成非圆形,以便能够在运动过程中实现不同的加速度和速度变化。

这种设计可以通过激活其他部件来实现所需的传动或操作。

2.2 摆杆或滑块摆杆或滑块是凸轮机构中另一个重要组成部分。

它们通常通过连接到凸轮上的销或指针进行固定。

摆杆在运动过程中沿着固定点旋转,而滑块则在固定路径上前后运动。

摆杆和滑块的相对位置和运动方式取决于凸轮的形状和运动规律。

2.3 连接杆连接杆是将凸轮机构的输出传递给其他设备或系统的关键组件之一。

它通常由金属制成,可弯曲或伸缩以适应不同的传动距离和角度需求。

连接杆有助于将凸轮机构产生的直线运动转换为其他类型(例如旋转或往复)的运动。

以上是凸轮机构的主要组成部分。

凸轮、摆杆或滑块以及连接杆共同工作,使得凸轮机构能够实现所需的传动和操作功能。

撕掉伪装!科鲁兹拆车讲解(二)动力篇

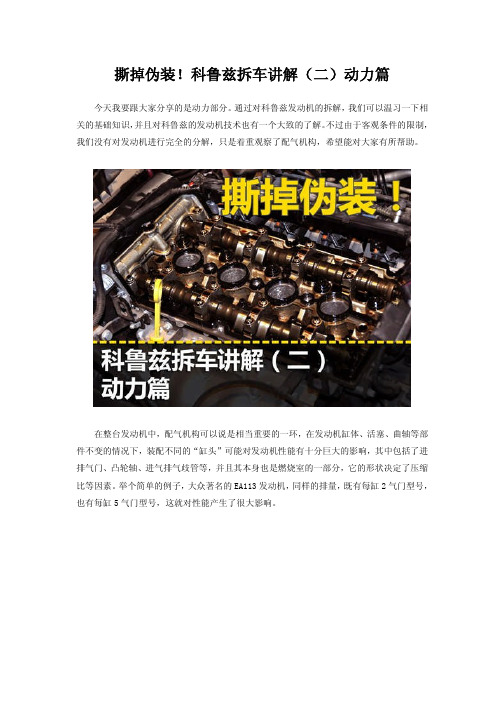

撕掉伪装!科鲁兹拆车讲解(二)动力篇今天我要跟大家分享的是动力部分。

通过对科鲁兹发动机的拆解,我们可以温习一下相关的基础知识,并且对科鲁兹的发动机技术也有一个大致的了解。

不过由于客观条件的限制,我们没有对发动机进行完全的分解,只是着重观察了配气机构,希望能对大家有所帮助。

在整台发动机中,配气机构可以说是相当重要的一环,在发动机缸体、活塞、曲轴等部件不变的情况下,装配不同的“缸头”可能对发动机性能有十分巨大的影响,其中包括了进排气门、凸轮轴、进气排气歧管等,并且其本身也是燃烧室的一部分,它的形状决定了压缩比等因素。

举个简单的例子,大众著名的EA113发动机,同样的排量,既有每缸2气门型号,也有每缸5气门型号,这就对性能产生了很大影响。

『“缸头”对性能有决定性影响』接下来就让我们一起走进这台科鲁兹的发动机舱。

我们拆的是一辆科鲁兹09款1.8SE AT车型,装备一台排气量1796毫升的直列四缸自然吸气发动机。

平时我们形容一台发动机的性能主要看的是功率和扭矩,这台发动机的厂商标称性能为在6200转/分钟下输出最大功率为103千瓦(约143马力),在每分钟3800转时输出最大扭矩为177牛米。

从参数上看这台发动机的性能在同级别中属于比较强的。

打开发动机舱盖,我们首先看到的是标有“ECOTEC”字样的塑料装饰盖。

ECOTEC是目前通用旗下主要的发动机系列,目前国内比较常见的有1.6L、1.8L、2.0L和2.4L等排量,这一系列是由通用集团德国的欧宝部门开发,不同于以往美国发动机技术较为落后的传统,ECOTEC系列发动机采用了当今主流的高效技术,成为通用小排量车的主力动力系统。

揭开塑料保护罩,我们就可以看到发动机的点火线圈。

点火线圈是产生点火能量的装置,它将电能传递给火花塞,火花塞会在缸内产生高压的电火花,从而点燃压缩的油气混合气。

技术较老的发动机多采用一个单独的点火线圈,然后由分电器向不同的汽缸分配电力,电能通过高压线从分电器传输到火花塞,在这个过程中电能会有所损失,导致发动机效能有所下降。

《凸轮轴安装》微课教学设计

《凸轮轴安装》微课教学设计《凸轮轴的安装》微课教学设计授课教师王明锋学科发动机拆装2015年12月微课名称凸轮轴的安装视频长度 7分12秒录制时间 24日课程:发动机拆装知识点来源项目:项目五发动机配气机构及气缸盖的装配任务:气缸盖的装配听本微课之前需了解的知识:常用工具的使用,配气机构及气缸盖的构造和位置预备知识关系。

录制工具摄像机 Camtasia Studio 7教学资源 AJR发动机台架配套安装工具《发动机拆装》教材适用对象高二、三汽修班《发动机拆装》共分为六个项目,项目五发动机配气机构及气缸盖的装配是《发动机拆装》这六个项目当中的最难部分,在历年的市汽修技能抽测和高职考当中,学生也是最容易失分的项目,该项目当中的装配方法最为复杂,也最容易不规范操作和损坏零部件。

在发动机拆装项目五发动机配气机构及气缸盖装配的教学中,我对教学任务做了调整,凸轮轴安装是《气缸盖的装配》中一个重要知识点,主要学习发动机气缸盖凸轮轴装配方法的知识。

项目五《发动机配气机构及气缸盖的装配》分为三次课,共三个课时。

在第一次课程中学习和掌握气门组的位置关系和装配方教学背景法。

第二次课程中学习气缸盖的位置关系和装配方法,着重学习气缸盖的相关零部件的位置关系和装配方法以及凸轮轴的相关零部件的位置关系和装配方法。

在最后一次课中重点学习配气机构之配气正时的装配方法。

此微课是第二次课程关于“凸轮轴安装”的学习资料。

学生学习一种新的零部件的装配,需要有适用的学习资源;教材中对于凸轮轴安装的文字步骤,有的学生文字理解起来比较困难,不够直观。

而教师的现场示范操作又只是一种即时性的资源,不能供学生反复学习,难以取得好的教学效果。

在此背景下,我录制了凸轮轴安装的微课,在课堂中让学生通过微课自主学习,并可作为学生课前预习和课后复习的资源。

1(熟悉凸轮轴及相关零部件的构造;教学目标 2(掌握凸轮轴及相关零部件的位置关系;3(掌握凸轮轴及相关零部件的装配方法;重点:凸轮轴的摆放及凸轮轴轴承盖的安装教学重难点难点:凸轮轴轴承盖的规范安装教学方法讲授示范操作教学过程1 / 4教学内容时间教学环节凸轮轴的安装 5秒一、片头导入液压挺柱不正确安装的危害:如液压挺柱不按顺序安装,容易导致液压挺柱卡死,磨损严重或气门不能正常开、闭。

毕业设计(论文)发动机曲轴加工工艺分析与设计

毕业设计(论文)题目:发动机曲轴加工工艺分析与设计作者:系(部):专业班级:指导教师:职称:年月日发动机曲轴加工工艺分析与设计摘要曲轴是汽车发动机的关键零件之一,其性能好坏直接影响到汽车发动机的质量和寿命.曲轴在发动机中承担最大负荷和全部功率,承受着强大的方向不断变化的弯矩及扭矩,同时经受着长时间高速运转的磨损,因此要求曲轴材质具有较高的刚性、疲劳强度和良好的耐磨性能。

发动机曲轴的作用是将活塞的往复直线运动通过连杆转化为旋转运动,从而实现发动机由化学能转变为机械能的输出。

本课题仅175Ⅱ型柴油机曲轴的加工工艺的分析与设计进行探讨。

工艺路线的拟定是工艺规程制订中的关键阶段,是工艺规程制订的总体设计。

所撰写的工艺路线合理与否,不但影响加工质量和生产率,而且影响到工人、设备、工艺装备及生产场地等的合理利用,从而影响生产成本。

所以,本次设计是在仔细分析曲轴零件加工技术要求及加工精度后,合理确定毛坯类型,经过查阅相关参考书、手册、图表、标准等技术资料,确定各工序的定位基准、机械加工余量、工序尺寸及公差,最终制定出曲轴零件的加工工序卡片。

关键词:发动机,曲轴,工艺分析,工艺设计目录第一章概述1第二章确定曲轴的加工工艺过程32.1曲轴的作用32.2曲轴的结构及其特点32.3曲轴的主要技术要求分析42.4曲轴的材料和毛坯的确定42.5曲轴的机械加工工艺过程42.6曲轴的机械加工工艺路线5第三章曲轴的机械加工工艺过程分析63. 1曲轴的机械加工工艺特点63. 2曲轴的机械加工工艺特点分析73. 3曲轴主要加工工序分析 (8)3.3.1铣曲轴两端面,钻中心孔 (8)3.3.2曲轴主轴颈的车削 (8)3.3.3曲轴连杆轴颈的车削 (8)3.3.4键槽加工 (9)3.3.5轴颈的磨削 (9)第四章机械加工余量、工序尺寸及公差的确定94.1曲轴主要加工表面的工序安排94.2机械加工余量、工序尺寸及公差的确定104.2.1主轴颈工序尺寸及公差的确定104.2.2连杆轴颈工序尺寸及公差的确定104.2.3φ22 -00.12外圆工序尺寸及公差的确定104.2.4φ20 0-0.021外圆工序尺寸及公差的确定114.3确定工时定额114.4 曲轴机械加工工艺过程卡片的制订 (11)谢辞13参考文献14附录15第一章概述曲轴是发动机上的一个重要的旋转机件,装上连杆后,可承接活塞的上下(往复)运动变成循环(旋转)运动。

凸轮机构设计毕业设计

结论:凸轮机构 强度与刚度满足 设计要求

优化建议:优化 凸轮轮廓曲线, 提高强度与刚度

优化建议:优化 凸轮材料,提高 强度与刚度

优化建议:优化 凸轮结构,提高 强度与刚度

凸轮机构设计案例 分析

实用性:选择实际应用中常见的凸轮机构设计案例 创新性:选择具有创新性、独特性的凸轮机构设计案例 代表性:选择能够代表不同类型、不同用途的凸轮机构设计案例 难度适中:选择难度适中,能够体现设计能力的凸轮机构设计案例

减小噪音:优化凸轮机构的结 构,降低噪音

提高寿命:优化凸轮机构的材 料和加工工艺,提高使用寿命

减小体积:优化凸轮机构的结 构,减小体积,提高空间利用 率

凸轮机构材料选择

钢:强度高,耐磨性好,易于加工 铝:重量轻,耐腐蚀性好,易于加工

塑料:重量轻,耐腐蚀性好,易于成型

陶瓷:耐磨性好,耐高温,但脆性大

实例2:凸轮机构在机械加工 设备中的应用

实例1:凸轮机构在汽车发动 机中的应用

凸轮机构运动学分析:研究凸 轮机构在运动过程中的力学特 性和运动规律

实例3:凸轮机构在机器人控 制系统中的应用

实例4:凸轮机构在航空航天 设备中的应用

实例5:凸轮机构在医疗设备 中的应用

凸轮机构运动学分析主要包括运动学方程、速度分析、加速度分析等

精度要求:满足设计精度 要求,保证机构运动精度

安全要求:保证机构安全 运行,防止意外事故发生

环保要求:符合环保要求, 减少对环境的影响

经济性要求:降低制造成 本,提高经济效益

确定凸轮参数:根据设计目标, 确定凸轮的尺寸、齿数、模数 等参数

设计凸轮轮廓:根据设计目标, 选择合适的凸轮轮廓,如盘形 凸轮、圆柱凸轮等

运动学分析结论:凸轮机构的运动规律、运动特性、运动稳定性等

基于HyperWorks的发动机凸轮轴自由模态分析

佳木斯大学学报(自然科学版)Vol. 38 No. 6Nov. 2020第 38 卷 第 6 期2020 年 11 月Journal of Jiamusi University ( Natural Science Edition )文章编号:1008 -1402(2020 )06 -0064 -04基于HyperWorks 的发动机凸轮轴自由模态分析①李波,韩敬贤(安徽粮食工程职业学院机电工程系,安徽合肥230011)摘 要:为了提高发动机的耐久性和运转的平顺性,提出基于HyperWorks 的发动机凸轮轴自 由模态分析方法。

以某型四缸发动机为例,借助有限元模态分析理论,采用SolidWorks 软件建立汽车发动机凸轮轴的三维CAD 模型,再将CAD 模型导入大型国际通用CAE 分析软件一Hyper- Works 中,完成网格划分、材料及属性等参数设定,形成发动机凸轮轴有限元分析模型,利用Op-tiStruct 求解器进行自由模态计算,获取该凸轮轴的16阶固有频率和振型。

分析结果可为凸轮 轴的振动特性评价、避振研究及结构改进设计提供参考依据。

关键词:HyperWorks ;凸轮轴;自由模态分析中图分类号: TG596文献标识码: A0 引 言1模态分析理论依据上世纪50年代,美国的R. W. Clough 教授采 用三角形单元对飞机的结构进行了计算,并于1960年首次提出“有限元”这一概念[l]o 随着计算机技术的进步,有限元法这种现代数值计算方法得到了快速发展,CAE 分析已经被广泛应用于建筑、航空、轮船、机械、汽车等各种工程技术领域,成为 产品设计或制造阶段不可或缺的工具、手段之一。

基于CAE 的工程分析技术能够有效指导、验证产 品结构或制造工艺设计,减少设计缺陷,缩短研发周期。

凸轮轴是发动机配气机构中至关重要的组成部件,控制着气门的开启和闭合动作,对发动机的 动力及运转特性有较大影响,对凸轮轴进行合理设计尤为重要[2]o 发动机凸轮轴转速很高,同时承受周期性的冲击载荷,在外界激励作用下,凸轮轴将产生振动,当系统固有频率与外界激振频率接近 时,即引起共振,带来部件的早期疲劳破坏,同时产生噪音[3]o 以某型四缸发动机凸轮轴为例,借助有限元分析方法,提取凸轮轴的低阶固有频率和振型,观察结构的动态特性,为凸轮轴的改进设计、提高发动机的耐久性和运转的平顺性提供参考依据。

汽车凸轮轴零件工艺规程设计

汽车凸轮轴零件工艺规程设计摘要:汽车的凸轮轴在汽车发动机中占据了非常重要的位置,并且随着近几年来汽车发动机行业的蓬勃飞速发展,汽车发动机的制造已经实现了自动化生产,那么,凸轮轴的性能好坏成为了评价发动机性能好坏的一项重要指标。

因此,如何对凸轮轴进行生产,需要进行什么样的加工工艺具有非常大的现实意义,不仅在于可以降低成本、提高利润,还可以促进更好流水生产线的布置。

本文主要介绍了凸轮轴的加工过程,并对其加工工艺进行了详细的分析与研究。

关键词:凸轮轴;发动机;工艺分析1凸轮轴生产线工艺设计1.1生产线布置汽车的凸轮轴在整个汽车发动机的结构布局中占据了非常重要的位置,通常其在流水线的生产过程中选择进行U型布置的方式,U型的中间空间的部分用来放置安装备件的设备,各种仪器的操作面板一般也要面对着该走道,这些开口中间要连接着相应的滑道。

整个车间为整体地基。

这种形式使安装以及移动相关设备变得更加便利,这在对产品进行更换的时候,对提高移动设备的过程和时间是一种非常便利的安排,在对流水线的安排上也能有更大的自主选择权。

1.2工艺设计1.2.1定位基准的选择凸轮轴作为汽车发动机的重要组成部分在其设计过程中必须要保持轴线基准,因为凸轮轴各部分零件的加工很难完成于一次装夹里,故而,要想使加工凸轮轴的精度得到保障,最重要的就是要将多次装夹的定位差距降到最低。

常规方法是采用两顶尖孔来当作定位轴类零件的相关基准,这样不但能够防止在多次装夹的过程中工件因转换定位基准而在定位上产生误差,更能当作定位之后工序的基准,这就与“基准统一”原则相符了。

从凸轮轴的整个结构可以看出,其与一般的轴类零件是完全不一样的。

其具有一些不同的特色,比如整个凸轮是一个沿其轴线为非对称的回转表面,除此之外,凸轮在基圆尺寸、凸轮曲线升程和相位角等方面也有非常高的精度要求。

1.2.2加工阶段的划分与工序顺序的安排1、加工阶段的划分凸轮轴的加工过程一般可以分为三个阶段。

凸轮轴详细

凸轮轴是活塞发动机里的一个部件。

它的作用是控制气门的开启和闭合动作。

虽然在四冲程发动机里凸轮轴的转速是曲轴的一半(在二冲程发动机中凸轮轴的转速与曲轴相同),不过通常它的转速依然很高,而且需要承受很大的扭矩,因此设计中对凸轮轴在强度和支撑方面的要求很高,其材质一般是特种铸铁,偶尔也有采用锻件的。

由于气门运动规律关系到一台发动机的动力和运转特性,因此凸轮轴设计在发动机的设计过程中占据着十分重要的地位。

目前,大部分发动机制造企业都采用整体式凸轮轴,其材料有的采用中碳低合金锻钢(经高频淬火),有的采用球墨铸铁。

整体式凸轮轴加工工艺包括粗加工、半精加工和精加工。

生产中采用自动线多工位机床,设备投资较大,生产线占地面积多,生产成本较高。

而装配式凸轮轴只需半精加工和精加工,凸轮、齿轮、轴套可采用不同的材料,因此产品质量可减轻30%~50%;可柔性化生产,设备投资小,生产线占地面积少,生产成本较低。

1 装配式凸轮轴工艺流程装配式凸轮轴工艺流程为校直→加工两端面中心孔、螺纹孔、驱动孔(2台加工中心并行加工)→车轴颈、齿轮毛坯、前止端面及导向轮毂→磨轴颈及导向轮毂→滚齿→压销→磨凸轮(3台磨床并行加工)→凸轮淬火→去毛刺→校直轴颈→凸轮轴颈及凸轮抛光→清洗→综合检测。

装配式凸轮轴内凸轮、轴套、偏心环、齿轮等零部件先后联成完整凸轮轴。

装配过程是人工将所有凸轮轴组装。

部件包括凸轮、主轴颈、齿坯放到安装上料盒中,钢管穿到各部件孔中,在安装上料盒中进行初定位。

启动设备后,该上料盒进入设备中,首先用工装测头进行部件到位检测,并验证凸轮放置位置是否正确。

验证通过后,使用机械手将凸轮轴上料到凸轮轴压球工位,然后各部件定位块启动以精确定位凸轮、轴颈、齿轮。

到位后同时夹紧各部件,并伸出顶杆将直径超过管子内径的钢球穿过整个钢管内径,钢管外的凸轮轴部件在受到钢管膨胀伸展作用力下和钢管相互弹性变形最终形成装配式凸轮轴,这种凸轮轴组合工艺称为管内滚压扩张法。

汽车发动机制造工艺介绍(精)

发动机制造工艺介绍1.发动机主要零件的加工工艺2.发动机的结构与装配过程3.发动机的现状与发展一、发动机主要零件的加工工艺1、凸轮轴加工传统材料:优质碳素钢、合金结构钢、冷激铸铁、可锻铸铁、珠光体球墨铸铁及合金铸铁等。

1)凸轮轴的粗加工的传统工艺方法是采用靠模车床及液压仿形凸轮铣床,铣削的凸轮尺寸精度和形状都优于车削,事直接进行精磨。

对于加工余量大,较为先进的加工方法为采用CNC凸轮铣床(无靠模),铣削方法有外铣和轮廓回转铣削两种。

提供外铣技术的公司主要有:HELLER公司,日本小松、日本片冈等。

长期以来,凸轮轴磨床采用靠模,滚轮摆动仿形机构。

现凸轮磨床完全靠CNC 控制获得精密的凸轮轮廓,同时工件无级变速旋转,广泛采用CBN(立方氮化硼)砂轮加工凸轮轴,这不仅摆脱了靠模精度对凸轮精度的影响,而且砂轮的磨损不影响加工精度2、连杆加工传统材料:中碳钢、中碳合金钢、非调质钢、粉末冶金等。

1)毛坯连杆毛坯的各项在求中,最大的问题是重量和厚度方向的精度。

为保证这两项要求,除了锻造设备处,模具的质量是至关重要的,只有采用CAD/CAM模具制造技术,才能保证模具的重复制造精度,从而保证连杆毛坯的厚度和重量公差。

连杆传统的热处理方法是调质,现较为先进的连杆热处理方法是锻造余热淬火。

连杆最常用的、最有效的强化方法是喷丸处理。

2)机械加工对配合精度要求待别高的部位,如连杆小头衬套孔,需进行尺寸分组;应遵循基准统一原则,尽量避免基准的更换,以减少定位误差;a) 大小头两端面加工:连杆大小头两端面是整个机加工过程中的定位基准面,关且对大、小头孔都有着位置精度要求。

所以第一道工序都是加工大小头两端面。

磨削加工:要求毛坯精度较高,磨削的生产率高、精度高。

磨削方式有:立式圆台磨床(双轴或多轴)、立式双端面磨床、卧式双端面磨床。

b) 结合面的加工:连杆大头孔有直剖口,也有斜剖口;定位方式有螺栓定位、齿形定位、定位销定位等。

c) 大、小头孔的加工国内传统工艺:钻、镗(或钻、拉;钻、扩、铰)切开连杆及盖扩半精镗精镗珩磨国外工艺:钻、精镗小头孔粗镗大头孔半圆并双面倒角切开连杆及盖半精镗精镗为了确保大、小头孔的中心距和两孔的平行度,精加工大、小孔都采用同时加工的工艺。

《汽车机械基础》汽车凸轮机构与棘轮机构

汽车机械基础 二、棘轮机构

1.棘轮机构的组成 棘轮机构主要由棘爪、棘轮和机架组成。

棘轮机构

汽车机械基础

2.棘轮机构的工作原理

当摇杆逆时针摆 动时,驱动棘爪便插 入棘轮的齿槽中,推 动棘轮转过一定角度, 而制动棘爪,则在棘 轮的齿上滑过;当摇 杆顺时针摆动时,驱 动棘爪在棘轮的齿上 滑过,而制动棘爪将 阻止棘轮做顺时针转 动,故棘轮静止不动。 因此,摇杆做连续的 往复摆动时,棘轮做 单向间歇转动。

汽车机械基础

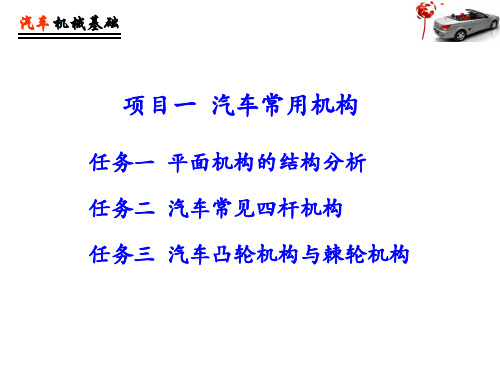

项目一 汽车常用机构

任务一 平面机构的结构分析 任务二 汽车常见四杆机构 任务三 汽车凸轮机构与棘轮机构

汽车机械基础

汽车机械基础

【任务引入】

内燃机配气机构

驻车制动锁止机构

汽车内燃机配气机构是发动机中的重要机构,工作时要求 在一个工作循环内,气门要迅速打开,随即迅速关闭,然后保 持关闭不动。汽车停在斜坡上不会下滑是驻车制动锁止机构在 起作用。那么,内燃机配气机构采用的是哪种机构,是怎样进 行工作的?驻车制动锁止机构采用的又是哪种机构,是怎样进 行工作的?

汽车机械基础

(二)凸轮机构的类型

1.按凸轮的形状分类:盘形凸轮、移动凸轮、圆柱凸轮。

盘形凸轮

平板凸轮

圆柱凸轮

结构简单,易 于加工,应用最为 广泛。

它可视为盘形凸轮 的回转轴心处于无穷远 处时的演化型式。

空间凸轮机构,可 使从动件获得大的工作 行程。

汽车机械基础

2.按从动件的形状分类:尖顶从动杆、曲面从动杆、滚子从动杆、 平底从动杆。

汽车机械基础

汽车机械基础

3.棘轮机构的应用 棘轮机构应用:制动!

汽车机械基础

自行车后轮轴棘轮机构

当人脚蹬自行车 踏板时,经自行车前 轮轴上链轮和其上链 条带动后轮轴上的链 轮(内圈具有棘齿) 转动,链轮再通过棘 轮和棘爪带动后轮轴 转动,后轮轴与自行 车后轮之间为刚连接, 使后轮也随之转动, 从而驱使自行车前行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要内燃机凸轮轴优化设计的优劣直接影响到其动力性,经济性,可靠性,振动,噪声与排放特性的好坏。

凸轮轴的丰满系数越大,则进气量越多,内燃机的动力性能与经济性能越好,排气烟度与热负荷越底;凸轮形线的圆滑性越好,内燃机的振动与噪声越小;凸轮轴与挺柱间的接触应力越小;润滑特性越好,内燃机配气机构的冲击载荷及摩擦磨损越小。

随着内燃机不断地向轻巧化,高速化,高性能与高寿命方向发展,对配气凸轮轴设计与制造的要求越来越高。

然而,现代内燃机的配气机构,大都采用多项动力凸轮,n次谐波凸轮或复合摆线凸轮。

但这些凸轮形线方程不仅计算复杂,而且与内燃机结构参数无关,有的n阶导数不连续。

尽管不少研究者对上述几种形线凸轮进行了各种优化设计,但其丰满系数均达不到0.59,还不能适应内燃机高速化与高性能的要求。

显然,研究出具有n 阶导数连续,自变量为内燃机主要结构参数,充气性能好,振动小,噪声低,设计简单的新型配气凸轮形线方程,是一个极其重要的研究课题。

凸轮机构是工程中用以实现机械和自动化的一种主要驱动和控制机构。

以在轻工、纺织、食品、医药、印刷、标准零件制造、交通运输等领域运行的工作机械中获得广泛应用。

为了提高产品的质量和生产率。

就凸轮而言,必须进一步提高其设计水平。

在解析法设计的基础上开展计算机辅助设计的研究和推广应用。

为适应高速凸轮机构分析和设计的需要,我在凸轮轮廓曲线方程试上对各指数和系数进行了外部输入。

从而提高了设计工作效率和设计计算准确性。

同时还对各系统与凸轮输出数据之间的联系进行了研究,掌握了某些基本规律,对凸轮设计优化起到了很好的效果。

关键词凸轮轴发动机设计AbstractI.C. engine cam the stalk be directly excellent to turn the good and bad of design to influence its motive, economy, credibility, vibration, the quality of the Zao voice and emissions characteristic.Cam the plentiful full coefficient of the stalk be more big and then enter tolerance more many, the motive function of I.C. engine and economic function is more good, row spirit smoke degree and hot burden more bottom;The tactful of the cam form line is more good and vibration and voice of I.C. engine are more small,Cam stalk with stand the contact of pillar more small in response to the dint,Lubricate characteristic more good, the I.C. engine goes together with impact of annoy the organization to carry lotus and friction to wear away more small.Along with I.C. engine constantly to agile turn, the high speed turn, high performance and high life span direction the development be more and more high to go together with the spirit cam request of stalk design and manufacturing.However, the modern I.C. engine goes together with spirit organization, mostly adopt several motive cams and n time the Xie wave cam or compound put a line cam.But these cam form line square distance not only compute complications, and with I.C. engine structure the parameter be irrelevant and have of the n rank don't in a row lead number.Though not a few researchers carried on to a few above-mentioned form line cams various excellent turn a design, it the plentiful full coefficient all could not reach 0.59, can't also adapt I.C. engine high speed to turn and the request of high performance.Obviously, the research submits a n rank to lead number continuous, from change to measure for the I.C. engine main structure parameter, Chong spirit function good, vibrate small, the voice is low and design in brief new go together with spirit the cam form line square distance, is a very and important research topic.The cam organization is 1 kind that the engineering is convenient to carry out machine and automation to mainly drive with control organization.With acquire in the light work, spinning, food, medicine, printing, standard spare parts manufacturing, transportation etc. the realm the movement of the work machine extensively applied.For raising the quality and rate of production of product.Have to raise it to design level further in regard to cam.Open research and expansion application of the assistance design of the exhibition calculatorin analyzing the foundation of method design.In order to adapt the demand of high-speed analysis and design of the cam organization, I carried on exterior an importation to each index number and the coefficient in trying the curve square distance of the cam outline.Raised design work efficiency and design to compute accuracy thus.The contact which returns a to output the data to each system and the cam in the meantime carried on a research, controled some and basic regulation, excellent to cam design started to turn to arrive good effect.KEY WORD Convex axle Deliver motive design目录第一章绪言 (1)第一节凸轮轴的作用 (1)第二节凸轮轴分类 (1)第二章发动机凸轮轴的配置 (2)第一节凸轮轴成为发动机的重要标志 (2)第二节凸轮轴配置 (2)第三章设计论述 (4)第一节优化设计 (4)第二节凸轮轮廓曲线的设计 (4)结束语 (12)谢辞 (13)参考文献 (14)第一章绪言第一节凸轮轴的作用凸轮轴是发动机配气机构的一部分,专门负责驱动气门按时开启和关闭,作用是保证发动机在工作中定时为汽缸吸入新鲜的可燃混合气,并及时将燃烧后的废气排出汽缸。

凸轮轴直接通过摇臂驱动气门,很适用于高转速的轿车发动机,由于转速较高,为保证进排气和传动效率、简化传动机构、降低高转速的振动和噪音,多采用顶置式气门和顶置式凸轮轴,这样,发动机的结构也比较紧凑。

但任何事物都有两面性,顶置式凸轮轴的缺点是由于部件的布置设计比较复杂,维修起来也比较麻烦。

但衡量利弊,它还是比较适合于汽车。

第二节凸轮轴分类汽车发动机按照顶置凸轮轴的数目,分为顶置单凸轮轴和顶置双凸轮轴。

当每缸采用两个以上气门时,气门排列形式一般有两种:一是进气门和排气门混合排列在一根凸轮轴上,即顶置单凸轮轴(SOHC),另一种是进气门与排气门分列在两根凸轮轴上。

前者的所有气门由一根凸轮轴通过顶杆驱动,但因气门在进气道中所处位置不同,所以不能保持动作的精确性,效果要稍差一些,而后者则无此缺点,可以获得更好的性能,但需多配备一根凸轮轴,这就是顶置式双凸轮轴(DOHC),近年来推出的新型发动机多采用这种形式。

一般来说,DOHC的运动性比较高,F1赛车应用较多,但是由于制造工艺复杂,成本较高;SOHC的相对配置较简易、使用耐久性较好,既可以适应一般客户的动力性要求,也可以适应其对经济性的要求。