双通道可编程激光二极管电流源驱动芯片-概述说明以及解释

S4082E ESOP8 双通道可调光LED线性恒流控制芯片IC

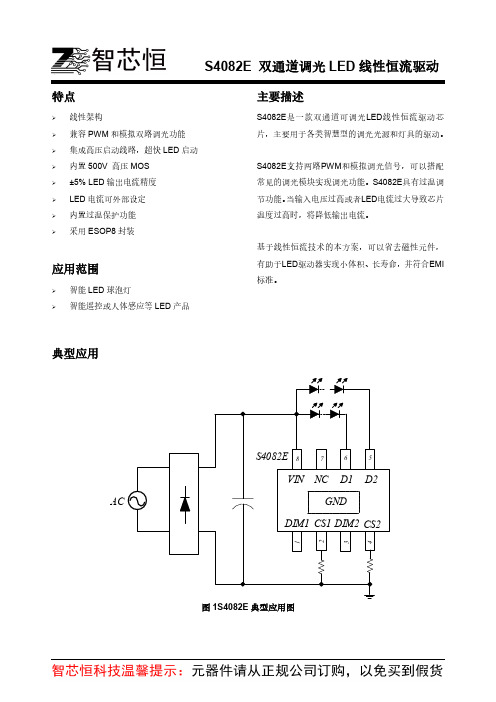

特点线性架构兼容PWM和模拟双路调光功能集成高压启动线路,超快LED启动 内置500V 高压MOS±5% LED输出电流精度LED电流可外部设定内置过温保护功能采用ESOP8封装应用范围智能LED球泡灯智能遥控或人体感应等LED产品主要描述S4082E是一款双通道可调光LED线性恒流驱动芯片,主要用于各类智慧型的调光光源和灯具的驱动。

S4082E支持两路PWM和模拟调光信号,可以搭配常见的调光模块实现调光功能。

S4082E具有过温调节功能。

当输入电压过高或者LED电流过大导致芯片温度过高时,将降低输出电流。

基于线性恒流技术的本方案,可以省去磁性元件,有助于LED驱动器实现小体积、长寿命,并符合EMI 标准。

典型应用AC图1S4082E典型应用图封装脚位图DIM1CS1DIM2CS2VIND2D1NC图2 管脚图订购信息最大工作电流管脚描述应用极限参数(Note1)Note1 : 最大极限值是指超出该工作范围,芯片有可能损坏。

推荐工作范围是指在该范围内,器件功能正常,但并不完全保证满足个别性能指标。

电气参数定义了器件在工作范围内并且在保证特定性能指标的测试条件下的直流和交流电参数规范。

对于未给定上下限值的参数,该规范不予保证其精度,但其典型值合理反映了器件性能。

Note2 :人体模型,100pF电容通过1.5kΩ电阻放电。

电气参数(Note3, 4)(无特别说明情况下,T=25℃)ANote3:典型参数值为25˚C下测得的参数标准。

Note5:规格书的最小、最大规范范围由测试保证,典型值由设计、测试或统计分析保证。

内部结构框图D1D2VIN图3S4082E 内部框图应用信息S4082E 是一款双通道可调光LED 线性恒流驱动芯片,支持两路的PWM 或模拟调光信号输入,主要用于市电输入的各类调光光源和灯具的驱动。

1 供电在系统上电后,VIN 通过内部的高压JFET 给芯片供电。

2 恒流控制,输出电流设置S4082E 可以通过外部电阻精确设定LED 电流。

MAX3867激光二极管驱动电路的工作原理、特性和应用分析

MAX3867激光二极管驱动电路的工作原理、特性和应用分析1. 概述MAX3867是单电源、高速激光二极极管驱动电路,传输速率可达2.5Gbps,特别适用于SDH/SONET系统、双工器、数字交换及2.5Gbps光传输系统。

MAX3867内部的自动功率控制(APC)闭环电路,用于补偿温度变化及芯片老化引起的光输出功率的变化,维持激光二极管输出功率恒定;另外,还有其它辅助功能,如:使能控制、软启动、APC失效监测等,因此应用非常灵活方便。

2. 主要性能指标2.1 极限参数电源电压:-0.5V~+7.0V。

偏置电流:-20mA~+150mA。

输出电流:-20mA~+100mA。

连续功耗:1354mW(TA=+85℃)。

存贮温度范围:-65℃~+165℃。

工作结温范围:-55℃~+150℃。

引脚焊接温度:+300℃(10秒)2.2 电气性能参数MAX3867的主要电气性能参数如表1所列。

3. 封装形式及引脚功能MAX3867采用48脚方形贴片式(TQFP)塑料封装,其引脚功能如表2所列。

4. 基本工作原理MAX3867激光二极管驱动电路由高速调制驱动电路和自动功率控制(APC)电路两大部分组成,如图1所示。

高速调制驱动电路由高速差分级和可预置调制电流源组成,采用直流耦合时,寄生电感会产生瞬间高电压冲击,因此MAX3867的调制输出通过交流耦合至激光二极管LD的负极;同时外接上拉电感保证激光二极管LD的直流偏置,这样把激光二极管正向压降与输出电路有效地隔离,以实现大摆幅输出。

在自动功率控制(APC)电路中,用监测光电管FD将激光二极管LD的光输出转换为相应的光电流,经APC环路反馈控制激光二极管LD的偏置电流,从而维持光输出功率恒定。

恒定功率值由外接电阻RAPCSET设定,APC环路的时间常数则由外接电容CAPC确定。

5. 其他辅助功能5.1 APC开环工作此时APC不起作用,激光二极管LD的工作电流由外接电阻RMODSET和RBIASMAX设定。

Directed Energy PCO-7810 激光二极管驱动模块说明书

DIRECTED ENERGY, INC.PCO-7810Laser Diode Driver ModuleINSTALLATIONandOPERATIONMANUALDirected Energy, Inc.An IXYS Company2401 Research Blvd. Suite 108Fort Collins, CO. 80526TEL: 970-493-1901FAX: 970-493-1903EMAIL:**************************WEB: Doc #9100-0228 Rev 2Table of Contents Introduction (2)Design Considerations (3)Inputs and Control Functions (4)DB-9 Inputs (4)DIP Switch Settings And Frequency Adjustment (5)Circuit Operation And Laser Diode Interconnection (6)Current Measurement (9)Specifications (10)Mechanical Specifications (11)Typical Output Waveforms (12)Warranty (12)IntroductionThe PCO-7810 is a compact, economical OEM pulsed laser diode driver module. It is designed to provide extremely fast, high current pulses to drive laser diodes in range finder, LIDAR, atmospheric communications and other applications requiring high current, nanosecond pulses.The PCO-7810 features an internal high voltage DC power supply to support the high current output, and an internal trigger generator. With the supplied heatsink, the PCO-7810-40-4 can operate at pulse repetition frequencies up to 200KHz at 40A output current. The PCO-7810-50-12 can operate at pulse repetition frequencies up to 67KHz at 50A output current.The PCO-7810 is designed to be an Original Equipment Manufacturer (OEM) style product in which the current pulse may be easily tailored to the diode type and application – contact DEI for more information.Mounting pads are provided to mount the laser diode directly to the driver. The four-hole mounting pattern accepts TO-18, TO-5, TO-52, 5.6MM, and 9MM packages (PerkinElmer Optoelectronics R, S, T and U packages), as well as other packages of similar dimensions and lead spacing, mounted perpendicular to the driver circuit board. To facilitate different packages and mounting preferences, there are two solder pads on the end of the board to accept various laser diode packages mounted on axis to the driver. Furthermore, the diode can be connected remotely from the driver using a low-impedance stripline interconnection (available from DEI) between the mounting pads and the leads of the laser diode.A current monitor output may be viewed with an oscilloscope, providing a straightforward means to observe the diode current waveform in real-time.The design is inherently temporally stable with large variations in ambient temperature and equally rugged with respect to mechanical parameters.Design ConsiderationsMany elements and stray components may affect the PCO-7810 performance. One of the most important, which affects the performance greatly, is stray inductance. This is a combination of the output current loop’s circuit elements and the physical inductance of that loop. The magnitude of this inductance has a great effect on the pulse width and the peak output current. The PCO-7810 design minimizes the stray inductance of the circuit components to approximately 2nH. However, the laser diode that it will drive and the means by which the diode is connected to the PCO-7810 also contribute to the stray inductance. This additional inductance, which is added to the system and will affect the output, is something that the user can minimize by appropriate diode package choice and interconnections between the diode and driver.Table 1 lists several laser diode package types and their Equivalent Series Inductance (ESL). Although many of the laser diode packages have the appearance of a good low inductance design, they are not. For example, the 8-32 STUD (line # 2) from all outward appearances is a low inductance package, however it has one of the largest ESL's of the devices listed. As shown in Table 1, this leaves the laser diode as the largest contributor of the total inductance.Package Style Vs Package InductanceInputs and Control FunctionsTable 2 below provides the pin outs of the DB-9 connector and connector J1. Figure 1 provides the component side silk of the PCO-7810 to facilitate locating the various components mentioned in this section.DB-9 ConnectorPIN 1 GATE (CMOS Into 1K Ohm)PIN 2 OSCILLATOR ENABLE (CMOS Into 10K Ohm)PIN 3 HV BOOST DISABLE (CMOS Into 1K Ohm)PINS 4 & 5 +24VDCPINS 6,7,8,9 GNDConnector J1PIN 1 GNDPIN 2 CONDUCTORTable 2. PCO-7810 Connector Pin OutDB-9 InputsReferring to the above pin outs, there are four inputs to the PCO-7810 through the DB-9 connector: Trigger (GATE), Oscillator Enable, HV Boost Disable and Support Power (+24VDC).The GATE input is only required if the user chooses to externally trigger the driver. If the output is triggered by the internal oscillator, the GATE input is not required. If the GATE input is used, the PCO-7810 generates an output pulse on the leading edge of the gate input. If the GATE input is used, it should be CMOS into 1K Ohm, with a pulse width of 50ns to 100ns. If it is not used, the internal oscillator is used to set the pulse recurrence frequency.The rotary switch labeled SW2 controls whether the internal oscillator is used to gate the driver, or an external gate input is required. If in position 1 a GATE input is required. IF SW2 is in positions 2-8 the internal oscillator is used to set the output pulse frequency.The OSCILLATOR ENABLE input enables the internal oscillator. If the driver is being triggered internally, the output may be turned on and off by enabling and disabling this input. The OSCILLATOR ENABLE input is internally pulled high. Therefore if it is not connected or if it is connected to CMOS +5V, the Oscillation function is enabled. If it is grounded, the Oscillation function is disabled.The HV BOOST DISABLE input disables the internal high voltage DC power supply. Please note that when the HV Boost is disabled, the DC power supply will still generate a 24V output. If the oscillator is enabled, this will result in a pulse of approximately 4A on the output of the driver. Therefore in order to completely disable the driver, either disconnect the input gate, disable the internal oscillator, and/or remove the +24VDC input power. The disable is connected to CMOS +5V to disable the HV power supply. If it is grounded or not connected, the power supply is enabled.DIP Switch Settings And Frequency AdjustmentFREQUENCY is adjusted using the FREQ adjust potentiometer, and positions 2-8 of the Rotary switch. Setting the Rotary switche to the following positions controls the range of the frequency. The potentiometer is then used to vary the frequency within this range (clockwise increases frequency, counter-clockwise decreases frequency).Rotary SwitchFrequency RangePosition1 External Osc.2 15Hz to 68Hz3 50Hz to 270Hz4 200Hz to 1kHz5 775Hz to 4kHz6 3.5kHz to 17kHz7 13kHz to 65kkHz8 25kHz to 135kHz9 50kHz to 275kHz10 Osc. OffThe DB-9 connector is a standard 9 pin (male) DSUB connector (AMP 747250-4 or equivalent). It mates with a 9 pin DSUB socket (female) connector)Connector J1 is the output of the current monitor. It is an FCI/Berg () #65500-236 one-row header on 0.1” centers. The header mates with an FCI/Berg Mini-Latch Housing, part #65039-034 or equivalent, using FCI/Berg mating receptacles #48236-000 or equivalent.Circuit Operation And Laser Diode InterconnectionThe internal high voltage DC power supply is capable of approximately 235V maximum voltage. The maximum average current that the high voltage supply must provide is determined by the pulse recurrence frequency required for the user’s application.Equation 1 has been derived in order to approximate (±20%) the currentrequirement (I PS ) of the high voltage power supply. It is a function of the total input capacitance (the Pulse Forming Network C PFN , the FET capacitance C FET , and the stray C STRAY ), the high voltage set point (V IN ), and the frequency of each application (f).1. f V )C (I IN PFN PS ∗∗++=STRAY FET C C ,where the various capacitances are given in Table 3. PCO-7810 MODEL40-4 50-12 C PFN500pF 2600pF C FET120pF 120pF C STRAY 200pF 200pFTable 3. C PFN values of the PCO-7810The output current of the PCO-7810 is adjusted by varying the DC power supply voltage using the potentiometer labeled “HV ADJ”. The output current depends upon the available charge of the C PFN . This charge is directly proportional to the applied voltage. Therefore, varying the voltage will cause the output current to vary respectively.WARNING: The tab of the transistor labeled Q2 (the TO-220 package) and various other components on the driver are elevated to the potential of the high voltage DC supply (as high as 235V). During operation, care must be taken not to touch any of the components on the driver. Failure to observe this precaution may result in electrical shock to the user.Figure 2. Equivalent Circuit Diagram and Output WaveformFigure 2 is the equivalent circuit diagram of the PCO-7810 pulse section. It shows the location of the C PFN mentioned previously and the location of the laser diode in respect to the entire circuit. When monitoring the output waveform through J1, the waveform should approximate the one in Figure 2. For more details about current monitoring and output waveforms refer to sections “Current Measurement” and “Typical Output Waveforms.”D3 is the laser diode mounting location. It is marked on the silkscreen, and isseparated in the middle with a line. The right-most two holes are negative (NEG) for0-VOUTD3Figure 4. Detailed View of Cathode and Anode Pads on the PCBFigures 3 and 4 show where the cathode and anode are located on the board. It is very important to mount the diode properly to avoid damaging it.To facilitate different packages and user preferences, there are two strips of copper exposed; one on the top (component) side and one on the bottom (circuit) side of the PCB. The one on top is marked NEG and is for the cathode of the diode, while the one on the bottom is marked POS for the anode.These pads are provided to facilitate mounting the diode perpendicular to the edge of the board (axial mount) as shown in Figure 5, rather than using the mountingholes. A stripline interconnect may also be soldered to these pads. The laser diode can then be soldered to the opposite end of the stripline, allowing remote mounting or installation of the laser diode.These pads have no soldermask. If the diode case is connected to the anode of the diode, it is necessary to use an insulator when mounting the diode radially. This insulator should be for a TO-18 package, and will prevent the diode case from shorting to one of the pads. The driver is provided with kapton insulators.Figure 5. Axial and Radial Mounting PositionsIt is possible to mount the laser diode remotely using a strip line. It is imperative that this strip line be of low inductance. As mentioned in the “Design Considerations” section, inductance can greatly affect the circuit performance. Strip line materialdesigned for use with the PCO-7810 is available from DEI (DEI stock #1820-0030).RADIAL MOUNT AXIAL MOUNTLASER DIODEPCBTOP SIDEBOTTOM SIDE P O S P O SCurrent MeasurementThe current monitor signal provided on the PCO-7810 is available through connector J1. The output waveform will look very similar to that in Figure 2. Waveform photographs from an oscilloscope through the driver's internal monitor are included in the “Typical Output Waveforms” section.The physical topology of the PCO-7810's current monitor resistors yields a Current Viewing Resistor (CVR) with a bandwidth of approximately 500MHz. The scaling is 40A per 1V into a 50Ω scope input.The current monitor is not able to display a perfect rendition of the current given the peak and speed of the pulse. Because of the speed of the pulse, and some inductive and capacitive strays, there can be ringing on the viewing resistor. Pin 1 on connector J1 is the signal and pin 2 is the ground. For the best viewing results solder coaxial cable directly to the connector.SpecificationsThe specifications in Table 4 below are for the standard models. For OEM applications, the PCO-7810 can be configured to specific pulse width and output current levels to meet individual customer requirements - contact DEI for more information.SPECIFICATIONSPCO-7810 MODEL40-450-12 Pulse Output Current Range (Controlled by HV adjust potentiometermounted on board. Clockwise rotation increases output current)4A to 40A5A to 50A Pulse Width (FWHM at maximum output current)4ns ±1ns12ns ±2ns Rise Time (10% - 90%, Typical)<2ns 2.5ns Maximum PRF (Pulse Recurrence Frequency) at maximum outputcurrent200KHz67KHz Maximum Duty Cycle (CW at maximum output current)0.08%Jitter (1st Sigma)<1ns Throughput Delay (Delay from external input trigger to output pulse)33ns Typical Maximum Overshoot at maximum output current5%Output Current Monitor40A/V into 50 Ohms Trigger In (Optional)CMOS into 1K Ohm, 50-100nspulse width, <10ns rise time HV Boost Disable Input (The disable input is connected to CMOS+5V to disable the HV power supply. If it is grounded or notconnected, the power supply is enabled)CMOS into 1K OhmOscillator Enable Input (The enable input is connected to ground todisable the Oscillation function. If it is not connected or connected toCMOS +5V, the function is enabled)CMOS into 1K OhmSupport Power+24VDC MECHANICALInput Connector (For +24VDC, HV disable input, Oscillator disable input and Ext. pulse input) DSUB 9 pin (AMP 747250-4 or equivalent)Length 4.00 in. (10.16cm) Width 1.25 in. (3.18cm) Height (including heatsink) 1.4 in. (3.56cm) Weight (Approximate, including heatsink) 2.9 oz (82 grams)Operating Temperature-20o C to+85o CA LL SPECIFICATIONS MEASURED INTO A SHORTED OUTPUT AND MEASURED WITHTHE INTERNAL CURRENT MONITORSPECIFICATIONS SUBJECT TO CHANGE WITHOUT NOTICE • LASER DIODE NOTINCLUDEDTable 4PCO-7810 SpecificationsTypical Output WaveformsBelow is a typical output waveform of the PCO-7810. The waveform is shown driving a short in place of the laser diode.WarrantyThere are no warranties, express or implied, including any implied warranty of fitness for a particular purpose nor any IMPLIED WARRANTY OF MERCHANTIBILITY made by Directed Energy, Inc. (DEI) except as follows:DEI warrants equipment manufactured by it to be free from defects in materials and/or workmanship under conditions of normal use for a period of one year from the date of shipment to the purchaser. DEI will repair or replace, at DEI's option, any product manufactured by it which is shown to be defective or fails to perform within specifications within one year from the date of shipment to the purchaser. OEM, modified and custom items of equipment are similarly warranted, for a period of ninety (90) days from date of shipment to the purchaser.Equipment claimed to be defective must be returned, transportation prepaid, to DEI's factory in Fort Collins, Colorado within the warranty period. Returns must be preauthorized by contact with DEI's customer service department. Written documentation of such preauthorization shall be included with the returned item.At DEI's discretion, DEI may elect to repair or replace the equipment claimed to be defective or refund the original purchase price, plus taxes and transportation charges incurred by the purchaser.This Warranty shall not apply to any product that has been:1. Repaired, worked on, or altered by persons unauthorized by DEI;2. Subjected to misuse, neglect, or damage by others; orModel 50-12 Typical Output Waveform12ns Pulse Width, 40A Output10ns/Div horizontal scale, 20A/Div vertical Model 40-4 Typical Output Waveform4ns Pulse Width, 38A Output5ns/Div horizontal scale, 8A/Div vertical3. Connected, installed, adjusted, or used in a manner not authorized in theinstructions or specifications furnished by DEI.This warranty is the purchaser's sole remedy for claimed defects in the equipment sold or manufactured by DEI. DEI's liability to the purchaser is limited to the repairor replacement of the claimed defective equipment or, at DEI's option, refund of the purchase price, taxes and transportation charges incurred by the purchaser. DEI will not be responsible for or liable to the purchaser for consequential losses or damages asserted to be attributable to a claimed defect in the equipment provided. Changes made by DEI in the design or manufacture of similar equipment which are effected subsequent to the date of shipment of the warranted equipment to the purchaser are reflective of DEI's program of constant product development and improvement and shall not be construed as an acknowledgement of deficiency in the product shipped to purchaser. DEI will be under no obligation to make any changes to product previously shipped.。

二极管激光芯片

二极管激光芯片

二极管激光芯片是一种新型的激光二极管,与传统的半导体激光器相比,它具有较大的优势:低成本、高可靠性以及宽波长范围。

由于这些优点,它得到了广泛的应用,如通信、显示、生物医学等领域。

二极管激光芯片的基本原理是,利用电极和两个半导体层,输出高密度的光脉冲。

穿过电极来驱动半导体层,从而形成电场里的结构,在电场结构里发出光子激发出的激光解。

该技术由半导体结构中的电流和电场结构共同作用来控制输出

的光脉冲。

一般来说,芯片的输出喇叭的频率越高,越有效。

外界因素可以影响输出脉冲的大小,比如测量电压、电流,以及输入的温度等。

二极管激光芯片的优势主要在于低成本、高可靠性以及宽波长范围。

它不需要高温技术,无需高精度的光学元件,可以在室温下正常工作,可靠性高,也减少了制造和安装难度。

另外,它也具有宽波长范围,其波长可以在400-800nm之间,给用户更多选择。

因为有这么多的优势,二极管激光芯片在通信、显示和生物医学等领域有广泛的应用。

在光纤通信领域,可以用二极管激光芯片来输出激光信号,大大提高了光纤通信系统的传输效率;在显示领域,采用二极管激光来产生图像,可以提供更清晰的图像,而且能够产生多色的图像;在生物医学领域,可以用二极管激光芯片来制作精确的医学仪器,以便进行诊断和治疗。

总之,二极管激光芯片具有低成本、高可靠性以及宽波长范围等

优点,因此在通信、显示、生物医学等领域都有很多的应用,为相关的行业带来了许多便利。

激光二极管驱动电路保护电路原理-概述说明以及解释

激光二极管驱动电路保护电路原理-概述说明以及解释1. 引言1.1 概述概述激光二极管驱动电路保护电路是在激光二极管的工作过程中起到保护作用的重要组成部分。

激光二极管作为一种高精度、高效率的光电器件,在许多领域都有广泛应用,例如激光切割、激光打印、激光雷达等等。

然而,激光二极管在高功率、高电流工作状态下容易受到瞬态过电压、过电流以及温度过高等因素的影响,从而导致损坏或性能下降。

因此,为了保障激光二极管的正常工作和延长其使用寿命,需要使用特定的保护电路来进行保护。

本文将从激光二极管驱动电路的工作原理和保护电路的作用两个方面进行探讨。

首先,我们将介绍激光二极管驱动电路的基本原理,包括电流调节、电压补偿、反馈控制等关键技术。

然后,我们将详细讨论保护电路在激光二极管工作过程中的作用,包括过电压保护、过电流保护以及温度保护等方面。

通过对激光二极管驱动电路保护电路原理的深入研究,我们可以更好地了解激光二极管的工作机制以及常见的故障原因。

同时,通过合理设计和使用保护电路,可以有效提高激光二极管的稳定性和可靠性,延长其使用寿命,同时提高系统的整体性能。

在接下来的章节中,我们将详细介绍激光二极管驱动电路的工作原理和保护电路的作用,并对其应用前景进行展望。

通过对这些内容的学习和研究,我们可以更加深入地了解激光二极管驱动电路保护电路原理,为激光二极管的应用和发展提供有力支持。

1.2 文章结构文章结构部分的内容可以描述本篇长文的组织结构和章节安排。

具体内容如下:2. 文章结构本篇文章主要分为三个部分:引言、正文和结论。

引言部分:引言部分主要对激光二极管驱动电路保护电路原理进行概述,简要介绍激光二极管驱动电路的工作原理以及保护电路的作用。

通过引入这个主题,读者可以了解到激光二极管驱动电路和保护电路的基本知识,并对本文的内容有一个整体的了解。

正文部分:正文部分主要包括两个章节,分别介绍激光二极管驱动电路的工作原理和保护电路的作用。

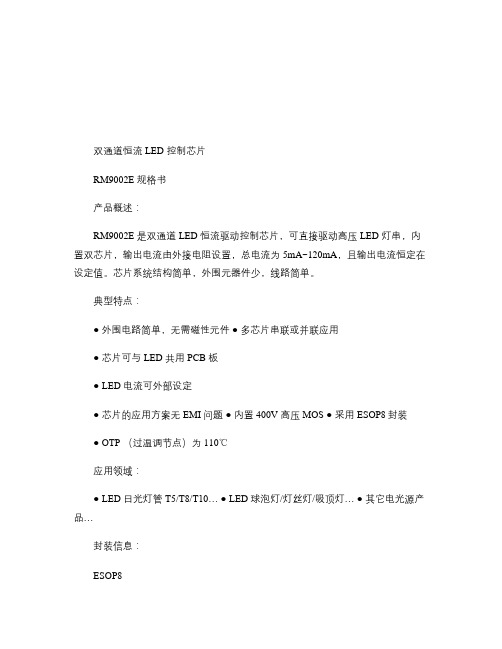

双通道恒流LED控制芯片RM9002E中文规格书(精)

双通道恒流LED控制芯片

RM9002E规格书

管脚说明:

极限参数:

注:极限值是指超出该工作范围,芯片有可能损坏。推荐工作范围是指在该范围内,器件功能正常,但并不完全保证满足个别性能指标。电气参数定义了器件在工作范围内并且在保证特定性能指标的测试条件下的直流和交流电参数规范。对于未给定上下限值的参数,该规范不予保证其精度,但其典型值合理反映了器件性能。

N LED=

(Vnor×1.414−VA)

Vf

V A:电路中IC所承担的电压,此电压越大则IC的自身损耗越大。当输入电压小于LED灯珠串的电压时,LED不能工作。

恒流控制功能:

芯片内置限流模块,当流过芯片的电流大于芯片所决定的最大值时,芯片会通过S端口检测反馈控制回路,降低D端口电流大小,反之亦然。如此使整个线性电路的电流呈现动态平衡,使流过LED的电流恒定。

流过LED电流I f (mA与流经芯片的电流相同,内置限流模块的基准电压为0.6V,外部调节电阻为Rs(Rs=Rs1+Rs2),则:

If=

0.6V

Rs

过温调节功能:

芯片采用过温调节设计,当驱动电源过热时,逐级减小输出电流,从而控制驱动板温

升,使驱动板的温度保持在设定值,以调高系统可靠性,提升LED的使用寿命。芯片内部设定过温调节温度点为110℃。输出功率随芯片温度0

21

120

543Power(W)

6IC T(℃)110℃

双通道恒流LED控制芯片

RM9002E规格书

RM9002E封装信息(ESOP-8)

由于IC承担电路中的剩余电压,所以在设计时使LED串的电压趋近于AC整流后的电压,使整个电路的运行效率达到最佳。建议芯片功耗小于1.5W。

可编程 恒流源 芯片

可编程恒流源芯片可编程恒流源芯片是一种集成电路,能够提供稳定的恒定电流输出。

它在各种电子设备中被广泛应用,如LED照明、电池充电、电动车电池管理系统等。

本文将介绍可编程恒流源芯片的工作原理、应用领域以及优势。

让我们来了解一下可编程恒流源芯片的工作原理。

可编程恒流源芯片通过内部的电路和控制逻辑,将输入电压转换为恒定的输出电流。

它通常包括电流采样电路、反馈控制电路和电流输出电路。

电流采样电路用于实时监测输出电流的大小,反馈控制电路根据采样结果调整电流输出,而电流输出电路则负责提供稳定的输出电流。

通过调整控制逻辑中的参数,可编程恒流源芯片可以实现不同的输出电流范围和精度。

可编程恒流源芯片在LED照明领域有着广泛的应用。

LED是一种半导体器件,其亮度与通过其的电流成正比。

为了确保LED的亮度稳定,需要提供恒定的电流源。

可编程恒流源芯片可以根据需要调整输出电流,从而实现LED照明的亮度控制。

通过使用可编程恒流源芯片,LED照明系统可以实现高效能耗和亮度一致性。

可编程恒流源芯片在电池充电领域也有重要的应用。

电池充电需要提供恒定的电流,以确保充电速度和充电效果。

可编程恒流源芯片可以根据充电需求调整输出电流,从而提供恒定的充电电流。

通过使用可编程恒流源芯片,电池充电系统可以实现快速充电和充电效果的优化。

可编程恒流源芯片还可以应用于电动车电池管理系统。

电动车的电池需要进行充放电管理,以确保电池的安全和寿命。

可编程恒流源芯片可以提供恒定的放电电流,以满足电动车的需求。

通过使用可编程恒流源芯片,电动车电池管理系统可以实现对电池放电过程的精确控制。

相比传统的电流源,可编程恒流源芯片具有很多优势。

首先,可编程恒流源芯片具有输出电流范围广、精度高的特点,可以满足不同应用场景的需求。

其次,可编程恒流源芯片具有响应速度快、稳定性好的特点,可以提供稳定的电流输出。

此外,可编程恒流源芯片还具有体积小、功耗低的特点,可以方便集成到各种电子设备中。

激光二极管的结构及性能特点

激光二极管的结构及性能特点激光二极管(Laser Diode)是一种能够通过电的输送产生激光的半导体器件。

它由三个主要部分组成:P型区、N型区和激光介质。

其中,P型区和N型区之间的结构形成了PN结。

本文将从结构和性能特点两个方面对激光二极管进行详细介绍。

结构:P-N结是激光二极管的核心结构,它使得电流可以从P区流向N区。

当电流通过PN结时,PN结的半导体材料内部会发生注入运输、电子与空穴复合等过程。

通过这些过程,在激光介质中产生光子的辐射,从而形成激光。

另外,激光二极管还包括调制和发射部件。

调制部件主要用于控制电流的大小和频率,以控制激光的色散。

发射部件则起到聚焦和反射激光的作用,使其能够尽可能地聚焦到一个小的点。

性能特点:1.体积小:激光二极管的最大特点是其体积小。

一般的激光二极管的直径只有几毫米,长度为几毫米至几十毫米不等。

因此,它可轻松集成在各种设备中,广泛应用于通信、医疗、制造等领域。

2.功耗低:激光二极管的功率消耗很低。

根据不同类型的激光二极管,其工作电流可在几毫瓦到几十毫安之间。

功耗低的特点使得激光二极管广泛应用于便携式和无线设备中。

3.发射效率高:激光二极管的发射效率非常高。

在一些高效的激光二极管中,光电转换效率可以超过50%。

这使得激光二极管成为实现高亮度和高效激光输出的理想选择。

4.工作波长范围广:激光二极管工作波长范围广泛,从几纳米到几微米不等。

不同材料和工艺的激光二极管可以实现不同的波长输出,可满足不同应用的需求。

5.调制速度快:激光二极管的调制速度非常快,可以在纳秒级的速度内调制激光的开关,使其具有很高的应用潜力。

这种调制速度快的特点使得激光二极管成为高速通信领域的重要组成部分。

总结:激光二极管作为一种重要的光电子器件,具有体积小、功耗低、发射效率高、工作波长范围广和调制速度快等特点。

这些特点使得激光二极管在通信、医疗、制造等领域有着广泛的应用前景。

未来,激光二极管将会随着技术的发展和突破,继续实现其在各个领域的创新和应用。

电流源驱动激光二极管

电流源驱动激光二极管

1、恒流源的基本原理

恒流源由精密基准电压源、调整电路、取样电路和误差放大电路组成。

上图中是一个典型的恒流源电路。

1、LD为被驱动的激光器,Q1和Q5组成达林顿管,提供可控的电流输出。

2、R1为取样电阻;

3、U5运算放大器为调整电路;

运放为负反馈接法,同相输入端输入为基准电压;R1的采样信号,接入运算放大器的反相输入端。

当某种原因使得电流Io变大时,R1采样电压变大,即反相输入端电阻变大,U+不变,所以运放输出电压Vo变小,达林顿管的基极电流变小,从而Ic变小,闭环的调整实现了电流的恒定。

因为运算放大器是负反馈,所以,U+=U-,即R1的电压等于运放同相输入端的基准电压,因此,流过LD的电流为U+/R1。

要想实现电流的调整,有两种方法。

1、软件实现,使用DAC的输出作为基准电压源,通过MCU控制DAC的输出电压。

2、手动调整,使用三端可调稳压器,通过手动调整可调电阻,实现输出电压的调整。

典型电路如下:。

元器件科普之激光二极管的原理和应用

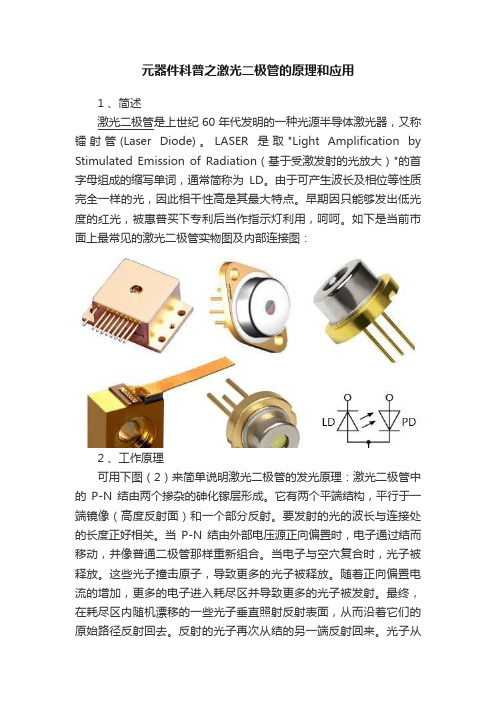

元器件科普之激光二极管的原理和应用1 、简述激光二极管是上世纪60年代发明的一种光源半导体激光器,又称镭射管(Laser Diode)。

LASER是取"Light Amplification by Stimulated Emission of Radiation(基于受激发射的光放大)"的首字母组成的缩写单词,通常简称为LD。

由于可产生波长及相位等性质完全一样的光,因此相干性高是其最大特点。

早期因只能够发出低光度的红光,被惠普买下专利后当作指示灯利用,呵呵。

如下是当前市面上最常见的激光二极管实物图及内部连接图:2 、工作原理可用下图(2)来简单说明激光二极管的发光原理:激光二极管中的P-N结由两个掺杂的砷化镓层形成。

它有两个平端结构,平行于一端镜像(高度反射面)和一个部分反射。

要发射的光的波长与连接处的长度正好相关。

当P-N结由外部电压源正向偏置时,电子通过结而移动,并像普通二极管那样重新组合。

当电子与空穴复合时,光子被释放。

这些光子撞击原子,导致更多的光子被释放。

随着正向偏置电流的增加,更多的电子进入耗尽区并导致更多的光子被发射。

最终,在耗尽区内随机漂移的一些光子垂直照射反射表面,从而沿着它们的原始路径反射回去。

反射的光子再次从结的另一端反射回来。

光子从一端到另一端的这种运动连续多次。

在光子运动过程中,由于雪崩效应,更多的原子会释放更多的光子。

这种反射和产生越来越多的光子的过程产生非常强烈的激光束。

在上面解释的发射过程中产生的每个光子与在能级,相位关系和频率上的其他光子相同。

因此,发射过程给出单一波长的激光束。

为了产生一束激光,必须使激光二极管的电流超过一定的阈值电平。

低于阈值水平的电流迫使二极管表现为LED,发出非相干光。

更简单来说,如下图所示,利用注入电流产生的光在2片镜片之间往返放大,直至激光振荡。

简单的说,激光二极管也可以说成是一个通过反射镜将光放大的发光LED。

3 、内部结构图下面我们就以当前市面上最常见这种激光二极管实物为例,说明一下激光二极管的大致构造情况:由上图可见,激光二极管LASER内包括四个部分:第一部分是激光发射部分(可用LD表示),它的作用是发射激光;第二部分是光电二极管,是激光的接收反馈器(可用PD表示),它的作用是接收、监测LD 发出的激光(当然,若不需监测LD的输出,PD部分则可不用),此外这两个部分还要一个共用公共电极。

双通道调光芯片-概述说明以及解释

双通道调光芯片-概述说明以及解释1.引言1.1 概述双通道调光芯片是一种新型的电子器件,具有调节光亮度和色温的功能。

随着LED技术的不断发展和智能照明系统的普及,人们对于灯光控制的要求也越来越高。

传统的调光芯片只能实现单一通道的调光,无法满足不同场景下对于亮度和色温的要求。

而双通道调光芯片则通过两个独立的通道,分别控制灯光的亮度和色温,实现了更精细和个性化的灯光控制。

双通道调光芯片的原理基于PWM(脉宽调制)技术,通过改变LED 照明灯的亮度和色温,来达到人们对不同场景下灯光的需求。

其中,亮度通道控制LED的电流大小,从而调整灯光的亮度;色温通道则通过混合不同色温的LED光源,来实现灯光的色温调节。

这两个通道都可以精确地调节,以满足不同环境和用户的需求。

双通道调光芯片的设计与制造需要考虑到多个方面的因素。

首先是硬件设计,包括电源电路、信号处理芯片、PWM控制电路等。

其次是软件设计,需要编写相应的程序来实现灯光的调节和控制。

此外,双通道调光芯片的制造还需要考虑到工艺和材料的选择,以确保其稳定性和可靠性。

双通道调光芯片在照明领域具有广阔的应用前景。

它可以应用于家庭照明、商业场所、办公室等各种场景中,通过精细的灯光调节,提高照明效果和舒适度。

同时,双通道调光芯片还可以与智能家居系统相结合,实现自动化控制和场景模拟,为用户带来更加智能化和便捷的照明体验。

总之,双通道调光芯片是一项具有重要意义和广泛应用前景的技术。

它通过精细的亮度和色温调节,满足了人们对于不同场景下灯光的需求,提高了照明效果和舒适度。

随着科技的不断进步,双通道调光芯片的发展前景将更加广阔,可以为人们带来更加智能和高效的照明解决方案。

1.2 文章结构文章结构部分的内容如下:文章结构部分旨在介绍本文的组织结构和各个章节的主要内容。

本文总共分为三个主要部分:引言、正文和结论。

每个部分都有其特定的目的和重点。

引言部分主要包括概述、文章结构和目的三个方面。

激光二极管驱动芯片

激光二极管驱动芯片激光二极管驱动芯片是一种可以稳定驱动激光二极管工作的集成电路。

激光二极管是一种将电能转化为光能的器件,它广泛应用于光通信、激光打印、激光雷达等领域。

激光二极管驱动芯片的作用就是将输入信号转化为适应激光二极管的驱动电流,并提供各种保护功能,确保激光二极管的工作安全可靠。

激光二极管驱动芯片通常由多个模块组成,包括电流源、电压源、保护功能等。

其中,电流源是激光二极管驱动芯片的核心部分,它能够根据输入信号的特点,输出相应的驱动电流。

一般来说,电流源需要具备输出电流稳定、调节范围宽、响应速度快等特点。

此外,电流源还要能够适应不同类型的激光二极管,如直接调制激光二极管、外差调制激光二极管等。

另外,激光二极管驱动芯片还需要配备电压源模块,用于提供激光二极管的正向偏压。

激光二极管在正向偏压时才能发光,而电压源模块则可以根据输入信号的要求,稳定输出适应激光二极管的正向偏压。

此外,为了保证激光二极管的工作安全可靠,激光二极管驱动芯片还需要具备多种保护功能。

例如,过电流保护能够限制输出电流的最大值,防止激光二极管受损;过温保护能够监测激光二极管的温度,当温度超过一定阈值时,及时停止输出电流,保护激光二极管不受损害。

此外,还可以提供反向保护、过压保护等功能,增强激光二极管的工作稳定性。

在实际应用中,激光二极管驱动芯片还需要考虑功耗、尺寸、成本等方面的因素。

通常来说,设计激光二极管驱动芯片需要保证在满足各种要求的情况下,尽量减小功耗,缩小尺寸,并控制成本。

综上所述,激光二极管驱动芯片是一种集成电路,能够将输入信号转化为适应激光二极管的驱动电流,并提供各种保护功能,确保激光二极管的工作安全可靠。

在设计激光二极管驱动芯片时,需要考虑多种因素,如输出电流稳定性、调节范围、响应速度、功耗、尺寸、成本等。

激光二极管驱动芯片在光通信、激光打印、激光雷达等领域有着广泛的应用前景。

ELM186CxA120mA激光二极管驱动器

ELM186C1A(图 1) 或 ELM186C3A(图 5)

��

4

��

:LD 阴极、共模、MD 阴极

ELM186C2A(图 3) 或 ELM186C4A(t图 7)

5

��

�� :沒有其它共通的引腳

所有的 ELM186CxA

LD 阳极驱动应用电路 : ELM186C1A 和 ELM186C2A 用于驱动 LD 阳极。ALD 引脚是 NPN 射极跟随输出引脚。应用 LD 阳极 驱动时,只需要一个电阻用于决定激光输出功率。为防止噪音,建议在VCC 处安装一个噪声吸收电容。工 作电压在红色激光时达到 5V 以上,因要加上 LD 正向电压和 IC 的工作电压。LD 阳极驱动电路在 LD 的 阴极连接到 LDM 外壳时,可连接地线,从而获取良好的散热。此外,还可以减少外部元件数量。为使 APC 环路稳定,在 ELM186C2A 加入相位补偿 CR。

LD 阳极驱动应用电路:图1、图2、图3、图4

图1

C1 0.1~10�F

3

5

4

图2

5 AMD

3 VCC

C1 0.1~10�F

4 IREF

1

D2

D1

2

MD

LD

R1 power adjust

1

ALD

D2

D1

GND

MD

LD

2

R4 voltage shift for MD

R1 power adjust

4/8

ELM186CxA 里,有两种的输出形式可供选择。ALD 引脚通过发射极输出来驱动 LD 的阳极;KLD 引 脚通过集电极输出来驱动 LD 的阴极。另外,正负的光电流输入极性也是可以的。AMD 引脚连接到 MD 的阳极,KMD 引脚连接到 MD 的阴极。AMD 引脚和 KMD 引脚各自在 IC 内部连接到 PN 二极管。IC 内 部 PN 二极管作为输入电流镜电路工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

双通道可编程激光二极管电流源驱动芯片-概述说明以及解释1.引言1.1 概述引言部分是文章开头的重要内容,它需要对文章主题进行简要介绍,概括文章的内容,并引起读者的兴趣。

以下是针对"双通道可编程激光二极管电流源驱动芯片"这个主题的概述部分内容:"双通道可编程激光二极管电流源驱动芯片"是一种重要的电子器件,它能够提供高稳定性和可调性的电流输出,用于驱动激光二极管和其他光电器件。

激光二极管广泛应用于激光打印、激光显示、激光通信等领域,对于其驱动电流的精准稳定控制具有关键作用。

因此,设计一种高性能、可编程的激光二极管电流源驱动芯片显得尤为重要。

本文旨在研究与探讨双通道可编程激光二极管电流源驱动芯片的原理、设计与实现方法,以及其在实际应用中的作用和前景。

首先,我们将介绍双通道可编程激光二极管电流源驱动芯片的原理,包括其输入信号处理、稳定电流输出和功耗控制等关键特性。

其次,我们将详细描述双通道可编程激光二极管电流源驱动芯片的设计与实现方法,包括电路结构设计、芯片布局、信号调理电路和数字控制等方面内容。

最后,我们将探讨该驱动芯片在激光打印、激光切割等领域的应用,并对其未来的发展前景进行展望。

通过本文的研究,我们可以提高对激光二极管电流驱动的精确控制,并实现更高效、稳定的激光器驱动。

同时,该驱动芯片在激光打印、光通信、高速数据传输等领域的应用前景广阔。

我们希望通过本文的阐述,能够为相关领域的学者和工程师提供有益的参考,促进该领域的技术进步和应用发展。

1.2 文章结构文章结构部分的内容可以按照以下方式编写:文章结构部分的主要目的是为读者提供对整篇文章的概览,从而使他们能够更好地理解文章的内容和组织结构。

本文主要分为引言、正文和结论三个部分。

(1)引言部分是文章的开篇,用于引入主题并概述文章的内容。

在该部分,我们将简要介绍双通道可编程激光二极管电流源驱动芯片的背景和基本概念。

同时,我们还将介绍文章的结构和目的,以便读者可以预先了解文章的整体框架。

(2)正文部分是本文的核心部分,主要包括三个方面的内容:原理、设计与实现以及应用。

在原理部分,我们将详细介绍双通道可编程激光二极管电流源驱动芯片的工作原理,包括其基本原理和相关理论知识。

在设计与实现部分,我们将探讨如何设计和实现双通道可编程激光二极管电流源驱动芯片,包括电路设计、器件选择和测试验证等方面的内容。

在应用部分,我们将探讨该芯片在实际应用中的潜在价值和可能的应用领域。

(3)结论部分是文章的收尾,主要总结研究成果并展望双通道可编程激光二极管电流源驱动芯片的前景。

在研究成果总结部分,我们将回顾本文的主要研究成果和发现,并对其进行客观评价。

在双通道可编程激光二极管电流源驱动芯片的前景展望部分,我们将展望该芯片在未来的应用和发展趋势,探讨其可能带来的影响和创新点。

最后,我们将用结束语对整篇文章进行一个简要的总结。

通过以上文章结构的安排,读者可以更好地理解文章的脉络和逻辑,从而更加清晰地阅读和理解本文的内容。

不仅能够使读者对双通道可编程激光二极管电流源驱动芯片有一个全面的了解,同时也能够为相关领域的科研工作者提供一定的参考和借鉴价值。

目的部分的内容可以着重介绍该研究的目标和意义。

以下是一个示例:1.3 目的本文的目的是设计和实现一种双通道可编程激光二极管电流源驱动芯片,这个研究的主要目标是提供一个灵活、高效且可靠的电流驱动芯片,为激光二极管在各种应用场景中的精确控制提供解决方案。

首先,通过深入分析激光二极管电流驱动技术的背景和市场需求,我们意识到当前市场上存在一些问题和挑战。

一方面,传统的激光二极管驱动器通常只具备单通道输出,并且缺乏对激光二极管电流的精确控制能力。

另一方面,随着激光应用的不断发展,对激光二极管的电流要求日益严格,特别是在高速通信、医疗设备和科学研究等领域。

因此,设计一种双通道可编程激光二极管电流源驱动芯片成为当前迫切需要解决的问题。

本研究的目的是解决以上问题,提出一种双通道可编程激光二极管电流源驱动芯片的设计方案,并实现该方案以验证其性能。

具体目标包括但不限于以下几点:1. 开发一种可编程的电流源驱动芯片,能够同时控制两个激光二极管的电流输出,实现高精度和高稳定性的控制。

2. 提供丰富的电流控制接口和调节方式,方便用户根据实际需求进行灵活调节和优化。

3. 优化芯片结构和电路设计,以确保芯片在高频率和高功率的情况下具备良好的可靠性和稳定性。

4. 探索双通道可编程激光二极管电流源驱动芯片在激光技术和相关领域的应用前景,并展望未来发展方向。

通过实现上述目标,本研究旨在为激光二极管的电流驱动提供一种新的解决方案,促进激光技术在各个领域的应用。

这将在高速通信、光纤传输、激光器打印、医疗设备等领域带来重要的影响,并有助于推动激光二极管技术的进一步发展。

2.正文2.1 双通道可编程激光二极管电流源驱动芯片的原理双通道可编程激光二极管电流源驱动芯片是一种用于驱动激光二极管的集成电路。

激光二极管是一种广泛应用于激光器和光纤通信等领域的光电器件,它的性能直接依赖于其正常的电流输入。

一个高质量的驱动电流源对于激光二极管的可靠工作至关重要。

该驱动芯片具有双通道可编程的特性,意味着它能够同时独立驱动两个激光二极管。

这种设计在某些应用场景中非常有用,比如双光束干涉仪、光通信中的光分路和光交叉等。

通过独立编程两个通道的驱动电流,我们可以实现对激光器的精确控制,进而满足各种特定的应用需求。

基本的原理是通过调节驱动芯片内部的电流源输出,控制激光二极管的驱动电流。

该驱动芯片内部集成了精确的模拟电流源和数字控制电路,能够按照设定的参数输出稳定的电流。

在芯片内部,通过对输入的模拟电流信号进行调节和转换,使其能够适配于激光二极管的驱动要求。

另外,驱动芯片还具有编程功能,可以通过外部接口和控制器进行通信,实现对驱动电流的编程控制。

可以根据具体需要,通过电流值的调整和输出的选择,实现对激光二极管的精确控制。

这种可编程的特性使得驱动芯片更加适用于各种复杂的光电器件系统,提高了设备的灵活性和可扩展性。

总而言之,双通道可编程激光二极管电流源驱动芯片的原理主要是通过内部的电流源输出和编程控制,实现对激光二极管驱动电流的精确控制。

该芯片具有双通道独立驱动的特性,可以广泛应用于各种光电器件系统中,满足不同应用场景下的需求。

2.2 双通道可编程激光二极管电流源驱动芯片的设计与实现双通道可编程激光二极管电流源驱动芯片的设计与实现是本文的重要部分。

该部分将详细介绍设计思路、电路实现以及性能优化等方面的内容。

首先,我们设计了一个双通道的电流源驱动芯片,旨在为激光二极管提供可编程的电流源。

该芯片由多个功能模块组成,包括参考电压源、比较器、DAC(数模转换器)、放大器以及输出电路等。

其中,比较器用于将输入的控制电流信号与反馈信号进行比较,并通过控制DAC输出相应的电流值。

放大器的作用是将DAC输出的电流信号放大,以满足激光二极管的工作要求。

输出电路则将放大后的电流信号输出给激光二极管。

为了保证设计的可靠性和稳定性,我们采用了一系列的技术手段。

首先,为了提高芯片的稳定性和抗干扰能力,我们采用了差分信号的设计方式,并引入差分放大器来抑制共模干扰。

同时,针对激光二极管的特性,我们还加入了过流保护电路,以避免因电流过大而对激光二极管造成损害。

此外,为了提高芯片的灵活性和可编程性,我们采用了数字控制的方式实现对电流的精确控制。

通过引入DAC模块,我们可以通过编程方式控制输出电流的大小,从而适应不同激光二极管的需求。

同时,我们还设计了相关的控制电路和接口,以便于外部系统对芯片进行控制和调节。

在实现上述设计方案时,我们充分考虑了集成度和功耗等方面的要求。

通过合理的电路布局和优化设计,我们将芯片的功耗控制在合理范围内,并保证了良好的热稳定性和可靠性。

综上所述,我们成功设计并实现了一款双通道可编程激光二极管电流源驱动芯片。

该芯片通过差分放大器、DAC等功能模块实现了精确的电流控制,并通过过流保护电路保证了激光二极管的安全工作。

此外,该芯片还具备可编程性和灵活性,可满足不同激光二极管的需求。

我们相信该设计在相关领域具有广泛的应用前景,并能为激光器的研发和应用提供有力的支持。

2.3 双通道可编程激光二极管电流源驱动芯片的应用双通道可编程激光二极管电流源驱动芯片具有广泛的应用前景,在各个领域都有可能发挥重要作用。

下面将介绍该芯片在几个主要应用领域的潜在应用。

首先,在医疗领域,双通道可编程激光二极管电流源驱动芯片可以用于激光治疗、激光手术等方面。

通过控制芯片的输出电流,可以精确控制激光二极管的输出功率和波长,从而实现在不同场景下的疗效调节。

例如,在皮肤疾病治疗中,通过调整激光的波长和功率,可以实现对不同深度组织的治疗,提高治疗效果。

其次,该芯片在光通信领域也有广泛的应用前景。

现代光纤通信系统大量使用激光二极管作为发送和接收光源,并需要精确控制激光的输出功率。

双通道可编程激光二极管电流源驱动芯片可以实现对不同通道激光二极管的独立控制,从而满足多通道光纤通信系统的需求。

此外,它还可以用于光纤传感领域,通过控制激光二极管的输出电流,在不同条件下实现灵敏的光纤传感效果。

双通道可编程激光二极管电流源驱动芯片还可以应用于显示技术中。

近年来,激光显示技术越来越受到关注,其高亮度、高对比度和广色域的特点使其成为下一代显示技术的候选者。

该芯片可以通过独立控制不同通道的激光二极管,精确调整光源的亮度和颜色,实现高质量的激光显示效果。

最后,在科学研究领域,双通道可编程激光二极管电流源驱动芯片也有着广泛的应用前景。

激光在物理学、化学等领域的应用非常广泛,而精确控制激光的特性对于科学研究至关重要。

该芯片提供了对激光二极管输出电流的精确控制,可以满足科学研究中对激光参数的要求,推动相关领域的研究进展。

综上所述,双通道可编程激光二极管电流源驱动芯片在医疗、光通信、显示技术和科学研究等领域都具有广泛的应用前景。

随着其技术的不断发展,相信它将在未来发挥更加重要的作用,并为各个领域的发展带来新的机遇和挑战。

3.结论3.1 研究成果总结研究成果总结:本研究通过设计和实现了双通道可编程激光二极管电流源驱动芯片,取得了以下主要成果:首先,我们详细介绍了双通道可编程激光二极管电流源驱动芯片的原理。

通过对激光二极管电流源的特性和要求进行分析,我们提出了一种基于可编程电流源的设计方案,并通过该方案实现了对激光二极管的精确控制。

该芯片具有高速、高精度和低噪声的特点,能够满足激光二极管在多个应用领域的要求。

其次,我们详细描述了双通道可编程激光二极管电流源驱动芯片的设计与实现过程。

首先,我们进行了电路模拟和优化设计,确保了芯片的稳定性和性能指标的达到。