第12章 齿 轮 系

机械原理第十二章课后答案

第12章其他常用机构12-1棘轮机构除常用来实现间歇运动的功能外,还常用来实现什么功能?答:棘轮机构除了常用的间歇运动功能外,还能实现制动、进给、转位、分度、趙越运动等功能。

12-2某牛头刨床送进丝杠的导程为6mm,要求设计一棘轮机构,使每次送进呈可在0.2〜之间作有 级调整(共6级)。

设棘轮机构的棘爪由一曲柄摇杆机构的摇杆来推动,试绘出机构运动简图,并作必姜的计算 和说明。

解:牛头刨床送进机构的运动简图如图12-1所示,牛头刨床的横向进给是通过齿轮1、2,曲衲摇杆机构2、 3、4,練轮机构4、5、7来使与棘轮固连的丝杠6作间歇转动,从而使牛头刨床工作台实现横向间接进给。

通过 改变曲柄长度刃的大小可以改变进给的大小。

当棘爪7处于图示状态时,棘轮5沿逆时针方向作间歇进给运 动。

若将棘爪7拔出绕自身轴线转180°后再放下•由于棘爪工作面的改变.棘轮将改为沿顺时针方向间接进给。

G=^X360° = 12°O棘轮的齿数为360° 360° “0 12°设牛头刨床横向进给的初始位置如图12-1 (a)所示,则曲柄摇杆机构0。

2皿的极限位置为初始位置左右 转0/2,其中0为摇杆的摆角,极限位置如图12-1 (b)所示。

半-次进给量为0.2mm 时,帀为虽短,即得棘轮最小转角.2久 2穴 rac0 =〒仏二石".2 = 72。

每次送进量的调整方法:① 采用隐蔽棘轮罩来实现送进駅的调格:② 通过改变棘爪摆角來实现送进就的调整。

当一次进给虽为\.2tnm 时 即得棘轮最人转角当进给最为0.2/n/n 时,棘轮每次转过的角度为=—x0.2 = 6图(a)中所示,三个楝爪尖在練轮齿圈上的位置相互磅个齿風图(b)中所示,三个棘爪尖在練轮齿圈上的位買相互差I个齿距。

(a) (b)图12-212-4当电钟电压不足时,为什么步进式电钟的秒针只在原地震荡,而不能作整周回转?答:如图12-3所示为用于电钟的棘轮机构。

第十二部分轮系教学课件

❖该结论可推广到周转轮系的转化轮系传动比计算

的一般情况:

+ i1Hk

n1 nH nk nH

(1)m

轮 1至 轮 轮 1至 轮

k 之 间 各对 齿轮 的 从动轮 k 之 间 各对 齿轮 的 主 动轮

齿数连 乘积 齿数连 乘积

汽车机械基础第十二章 轮系

三. 混合轮系传动比的计算

方法:

先将混合轮系分解 成基本周转轮系和定 轴轮系,然后分别列 出传动比计算式,最 后联立求解。

外啮合次数为偶数时轮系的传动比为正,从动件 的转向与主动轮相同;

外啮合次数为奇数时,轮系的传动比为负,从动 件的转向与主动轮相反。

汽车机械基础第十二章 轮系

2.平面定轴轮从动轮转向的确定

用画箭头的方法确定平面定 轴轮系从动轮转向: 箭头方向表示齿轮(或构 件)最前点的线速度方向。

惰轮——不影响传动比大 小,只起改变从动轮转向作 用的齿轮。

汽车机械基础第十二章 轮系

3.空间定轴轮系传动比的计算

传动比的大小仍采用推广式计算,用画箭头的方

法确定从动轮的转向:

圆锥齿轮传动:表示齿轮副转向的箭头同时指向

或同时背离节点;

蜗杆传动:用蜗杆“左、右手法则”,对右旋蜗

杆,用右手握住蜗杆的轴线,四指弯曲方向与蜗杆

转动方向一致,则与拇指的指向相反的方向就是蜗

Z2=1~4。渐开线少齿差行星减速器单级iHV可达 135,两级iHV可达1000以上,结构紧凑,应用广 泛。

汽车机械基础第十二章 轮系

二、轮系的功用:

5.实现分路传动

滚齿机轮系

汽车机械基础第十二章 轮系

二.轮系的功用

5.实现运动合成与分解 例:汽车后桥差速器

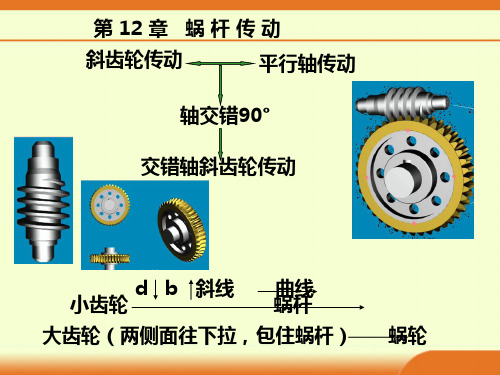

《机械设计》第12章 蜗杆传动

阿基米德蜗杆:αx=20°

标准值

法向直廓蜗杆、渐开线蜗杆:αn=20°

s

pz=zpx1 px1

2.蜗杆导程角γ和分度圆直径d1 螺纹

蜗杆

ψ πd1

tanψ =

s πd1

=

np πd1

∴ d1

=

Z1 tanγ

m

=

qm

γ πd1

tanγ

=

pZ πd1

=

πmZ πd1

1

=

mZ 1 d1

q

=

Z1 tanγ

具有良好的减摩性、耐磨性、跑合性和抗胶合能力

特点:软硬搭配

蜗杆硬:优质碳素钢、合金结构钢 经表面硬化及调制处理

蜗轮软:铸锡青铜、无锡青铜、灰铸铁

1、蜗杆材料

蜗杆一般采用碳素钢或合金钢制造。 对于高速重载的传动,蜗杆常用低碳合金钢, 如20Cr,20CrMnTi等,经渗碳淬火,表面硬度 HRC56~62,并应磨削。

MPa

= 12.86MPa < [σ F ]

齿根的弯曲疲劳强度校核合格。

(5)验算传动效率h

蜗杆分度圆速度为

v1

=

π d1n1

60×1000

=

3.14×112×1450 60×1000

m/

s

=

8.54m /

s

vs

= v1

cosλ

8.54

=

m / s = 8.59m / s

cos6.412°

查表4.9得

ρ v = 1°09′(1.15°)

h

(0.95

~

0.97)

tan tan( v)

H

480 d2

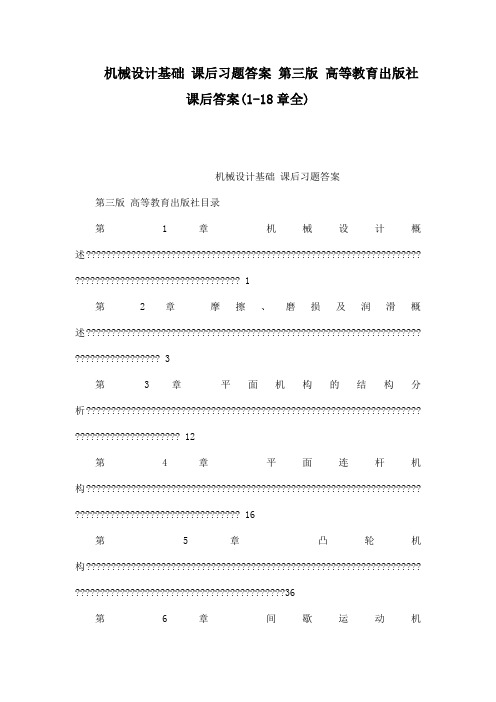

机械设计基础 课后习题答案 第三版 高等教育出版社课后答案(1-18章全)

机械设计基础课后习题答案第三版高等教育出版社课后答案(1-18章全)机械设计基础课后习题答案第三版高等教育出版社目录第 1 章机械设计概述??????????????????????????????????????????????????????????????????? ????????????????????????????????? 1第 2 章摩擦、磨损及润滑概述??????????????????????????????????????????????????????????????????? ????????????????? 3第 3 章平面机构的结构分析??????????????????????????????????????????????????????????????????? ????????????????????? 12第 4 章平面连杆机构??????????????????????????????????????????????????????????????????? ????????????????????????????????? 16第 5 章凸轮机构??????????????????????????????????????????????????????????????????? ??????????????????????????????????????????36第 6 章间歇运动机构??????????????????????????????????????????????????????????????????? ????????????????????????????????? 46第7 章螺纹连接与螺旋传动??????????????????????????????????????????????????????????????????? ????????????????????? 48第8 章带传动??????????????????????????????????????????????????????????????????? ??????????????????????????????????????????????60第9 章链传动??????????????????????????????????????????????????????????????????? ??????????????????????????????????????????????73第10 章齿轮传动??????????????????????????????????????????????????????????????????? ??????????????????????????????????????????80第11章蜗杆传动??????????????????????????????????????????????????????????????????? ??????????????????????????????????????????112第12 章齿轮系??????????????????????????????????????????????????????????????????? ??????????????????????????????????????????????124第13 章机械传动设计???????????????????????????????????????????????????????????????????????????????????????????????????? 131第14 章轴和轴毂连接??????????????????????????????????????????????????????????????????? ????????????????????????????????? 133第15 章轴承??????????????????????????????????????????????????????????????????? ??????????????????????????????????????????????????138第16 章其他常用零、部件??????????????????????????????????????????????????????????????????? ????????????????????????? 152第17 章机械的平衡与调速??????????????????????????????????????????????????????????????????? ????????????????????????? 156第18 章机械设计CAD 简介??????????????????????????????????????????????????????????????????? ???????????????????????163第1章机械设计概述1.1 机械设计过程通常分为哪几个阶段?各阶段的主要内容是什么?答:机械设计过程通常可分为以下几个阶段:1.产品规划主要工作是提出设计任务和明确设计要求。

机械设计基础(第12章)讲解

减速器分类: 齿轮减速器

圆柱齿轮减速器 圆锥齿轮减速器

圆锥—圆柱齿轮减速器

蜗杆减速器 行星减速器

圆柱蜗杆减速器 圆弧齿蜗杆减速器 锥蜗杆减速器 蜗杆—齿轮减速器

渐开线行星齿轮减速器

摆线齿轮减速器 谐波齿轮减速器

12.5 减速器

12.5.1 常见减速器的主要类型、特点及应用

1.齿轮减速器

12.5 减速器

12.1 定轴齿轮系传动比的计算

12.1.1 平面定轴齿轮系传动比的计算

一对齿轮的传动比大小为其齿数的反 比。若考虑转向关系,外啮合时,两轮转 向相反,传动比取“-”号;内啮合时,两 轮转向相同,传动比取“+”号;则该齿轮 系中各对齿轮的传动比为:

i 12

z 1 2

2

z1

z 3' i 3'4

12.1 定轴齿轮系传动比的计算

由齿轮轴线位置是否固定:

定轴轮系

轮

周转轮系

系

复合轮系

无动轴齿轮 至少有一个动轴齿轮

定轴+周转 或几个周转轮系的组合

如果齿轮系中各齿轮的轴线互相平行,则称为平面齿轮系,否则称 为空间齿轮系。

12.1 定轴齿轮系传动比的计算

各种齿轮系

12.1 定轴齿轮系传动比的计算

所有从动轮齿数的连乘 所有主动轮齿数的连乘

积 积

12.2 行星齿轮系传动比的计算

注意事项: 1)A、K、H三个构件的轴线应互相平行,而且ω A、ω K、 ωH、 n必须将表示其转向的正负上。首先应假定各轮转动的同一正方 向,则与其同向的取正号带入,与其反向的取负号带入。

2)公式右边的正负号的确定:假想行星架H不转,变成机架。则 整个轮系成为定轴轮系,按定轴轮系的方法确定转向关系。

《机械原理》(于靖军版)第12章习题答案

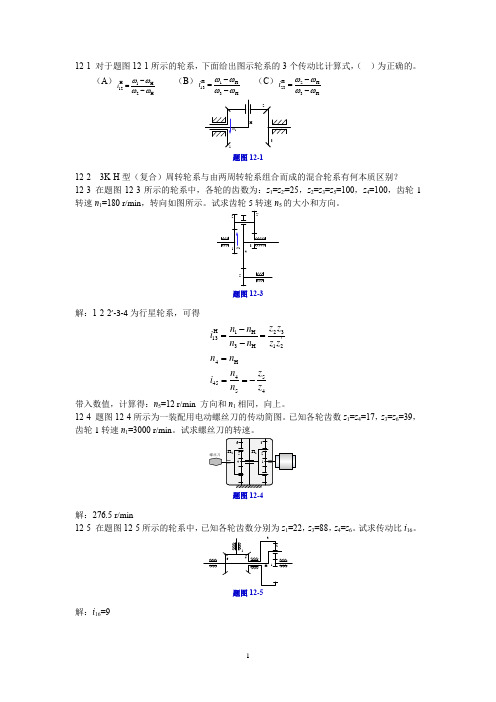

12-1 对于题图12-1所示的轮系,下面给出图示轮系的3个传动比计算式,( )为正确的。

(A )H 1H 122H i ωωωω-=-(B )H 1H 133H i ωωωω-=-(C )H 2H 233H i ωωωω-=-题图12-112-2 3K-H 型(复合)周转轮系与由两周转轮系组合而成的混合轮系有何本质区别?12-3 在题图12-3所示的轮系中,各轮的齿数为:z 1=z 2'=25,z 2=z 3=z 5=100,z 4=100,齿轮1转速n 1=180 r/min ,转向如图所示。

试求齿轮5转速n的大小和方向。

题图12-3解:1-2-2’-3-4为行星轮系,可得H 231H 13'3H 124H 544554z z n n i n n z z n n z n i n z -==-===-带入数值,计算得:n 5=12 r/min 方向和n 1相同,向上。

12-4 题图12-4所示为一装配用电动螺丝刀的传动简图。

已知各轮齿数z 1=z 4=17,z 3=z 6=39,齿轮1转速n 1=3000 r/min 。

试求螺丝刀的转速。

题图12-4解:276.5 r/min12-5 在题图12-5所示的轮系中,已知各轮齿数分别为z 1=22,z 3=88,z 4=z 6。

试求传动比i 16。

题图12-5解:i 16=912-6在题图12-6所示的轮系中,已知各轮齿数z1 =40,z2=z3=100,z4=z5=30,z6=20,z7=80,齿轮1转速n A=1000r/min,方向如图。

试求n B大小及方向。

解:n B=240 r/min 方向向上12-7 下题图12-7所示的轮系中,已知各齿轮的齿数分别为:z1 =80,z2=60,z2'=20,z3=40,z3'=20,z4= 30,z5=80。

轴A和轴B的转速分别为n A=50r/min,n B=60r/min,方向如图所示。

链传动-第12章

12.4、链传动的类型和应用

一、特点及应用 1. 组成

12.4、链传动的类型和应用

2. 工作原理

靠链节与链轮轮齿连续不断地啮合来传递功率的,它属 于啮合传动。 •工作前:很小预紧力,两边悬垂拉力相等; •工作后:一边紧、一边松。 •通常:紧边在上,松边在下。

一、特点及应用

3. 特点 (1)远距离传动 (2)用于工作条件恶劣情况下 (3)无过载保护电机 (4)结构紧凑、费用低、维护方便 (5)平均传动比稳定、瞬时传动比变化 (6)效率高、寿命长

(6)验算链速 (V<15m/s) (7)轴上作用力 (8)链轮各尺寸 (9)链条标记

6. 链传动的张紧

链条张紧的目的是为了避免垂度过大时产生啮合不良、松 边颤抖和跳齿等现象。同时也是为了增加链条和链轮的啮 合包角。通常采用的张紧方法有: (1)调整中心距 (2)采用张紧轮

7. 链传动的润滑

a

b

c

d

e

(a)人工润滑;(b)滴油润滑;(c)飞溅润滑;(d)油浴润滑;(e)压力喷油润滑

对于开式及重载低速的链传动,可在润滑油中加入添 加剂。对于不便用润滑油的场合,允许涂抹润滑脂。

示。

链条的长度以节数来表示,链节数常取偶数,奇数节时须 采用过渡链节 。

二、链条和链轮

3、套筒滚子链结构参数

• 链条型号:08A/10A/… 40等,分A、B型

• 节距: 链号数乘以 25.4 mm • 08A节距是12.7mm, 16

• 16A是25.4mm

按国标规定滚子链的标记方法为: 链号—排数×链节数 国家标准代号。例如:A系列滚子链, 节距为19.05mm,双排,链节数为100,其标记为:

工作拉力 P F1v 1000

机械设计基础第12章蜗轮蜗杆

机械设计基础第12章蜗轮蜗杆蜗轮蜗杆是一种常见的传动机构,广泛应用于机械设备中。

蜗轮蜗杆传动具有体积小、传动比大、传动平稳等特点,在机械设计中有着重要的应用价值。

蜗轮蜗杆传动是一种通用型的不可逆传动,典型的结构包括蜗轮和蜗杆两个部分。

蜗轮是一种螺旋状的齿轮,其齿面与蜗杆的蜗杆螺旋面相配合。

蜗杆是一种具有螺旋线形状的轴,其作为传动元件,通过旋转运动驱动蜗轮。

蜗轮齿与蜗杆螺旋线的位置关系使得蜗轮只能顺时针旋转,而无法逆时针旋转。

这种结构特点决定了蜗轮蜗杆传动是一种不可逆传动。

蜗轮蜗杆传动的主要工作原理是靠蜗杆的螺旋面与蜗轮的齿轮面的啮合来实现传动。

在传动过程中,蜗杆通过旋转带动蜗轮转动,从而实现动力传递。

由于蜗杆的螺旋面与蜗轮的齿轮面接触面积小,所以传动效率相对较低。

为了提高传动效率,降低摩擦损失,需要在蜗轮齿面和蜗杆螺旋面之间添加润滑油。

蜗轮蜗杆传动具有很高的传动比,可达到1:40以上,因此在机械设备中常常使用蜗轮蜗杆传动来实现大速比的传动。

例如在起重机构中,通常采用蜗轮蜗杆传动来提高起重高度。

此外,蜗轮蜗杆传动还可以实现两个轴的不同速度传动,例如在机械车床中使用蜗轮蜗杆传动来实现工件的不同转速。

在机械设计中,蜗轮蜗杆传动的设计需要根据实际应用情况确定传动比、工作环境要求等参数。

首先需要确定传动比,在确定传动比的同时要考虑传动效率和传动正反转的能力。

其次,需要根据工作环境来选择蜗杆和蜗轮的材料,以提高传动的可靠性和耐用性。

还需要注意蜗杆和蜗轮的几何尺寸和配合精度,以保证传动的准确性和稳定性。

此外,在设计过程中还需要进行强度校核、轴承选择等工作,以确保传动的安全可靠。

总之,蜗轮蜗杆传动在机械设计中具有重要的应用价值。

它的特点是传动比大、传动平稳,适用于需要大速比、不可逆传动的场合。

在设计蜗轮蜗杆传动时,需要根据实际应用情况,确定传动比、材料、尺寸、配合精度等参数,以保证传动的稳定性和可靠性。

机械设计基础教案——第12章轮系

第 12 章轮系(一)教学要求1、掌握定轴轮系,周转轮系传动比的计算2、了解其他新型齿轮传动装置(二)教学的重点与难点1、定轴轮系转向判别2、转化机构法求解周转轮系传动比2、复合轮系的分析(三)教学内容12.1轮系的分类轮系:用一系列互相啮合的齿轮将主动轴和从动轴连接起来,这种多齿轮的传动装置称为轮系。

定轴轮系(普通轮系)周转轮系复合轮系定 +周(复杂轮系)周 +周12.2定轴轮系及其传动比计算一、传动比A ——输入轴B ——输出轴i AB W A n A W B n B二、定轴轮系的传动比计算i 15W1W2W3 W4Z 2 Z3 Z 4 Z5i12i23i3 4i4 5Z1Z 2 Z3 Z 4W2W3W4W5所有从动轮齿数的乘积∴ i15所有主动轮齿数的乘积三、输出轴转向的表示1、首末两轴平行,用“+”、“ -”表示。

Z——惰轮:不改变传动比的大小,但改变轮系的转向2、首末两轴不平行(将轮 5 擦掉)用箭头表示3、所有轴线都平行i W1( 1)m所有从动轮齿数的乘积W5所有主动轮齿数的乘积m——外啮合的次数12.3周转轮系的传动比计算一、周转轮系F 3 4 2 4 22差动轮系: F=2行星轮系: F=1(轮 3 固定)(F 3 3 2 3 2 1)二、周转轮系的构件行星轮行星架(系杆)、中心轮基本构件(轴线与主轴线重合而又承受外力矩的构件称基本构件)行星架绕之转动的轴线称为主轴线。

ZK-H ( K —中心轮; H —行量架; V —输出构件)还有其他: 3K , K-H-V三、周转轮系传动比的计算以差动轮系为例(反转法)-W H(绕 O H—主轴线)转化机构(定轴轮系)i13H W1H W1W H( 1)Z 3W H W3W H Z13举例:图示为一大传动比的减速器, Z 1=100, Z 2=101, Z 2'=100, Z 3=99 求:输入件 H 对输出件 1 的传动比 i H1解: 1, 3 中心轮2, 2'行星轮H行星架给整个机构( -W H)绕 OO 轴转动i13H W1WH( 1)2Z2Z3 W3W H Z1 Z2周转轮系传动比是计算出来的,而不是判断出来的。

机械原理课件-齿轮系

i1m= (-1)m 2)画箭头

所有从动轮齿数的乘积 所有主动轮齿数的乘积

11

外啮合时:两箭头同时指向(或远离)啮 合点。头头相对或尾尾相对。

内啮合时:两箭头同向。

2 2

第二节 定轴轮系传动比的计算

对于空间定轴轮系,只能用画箭头的方法来确定从动轮的转向。

1)锥齿轮 2)蜗轮蜗杆

2

1

3

右

旋

蜗 杆

2

1

复合轮系(两者混合)

轮系的类型 一、轮系的分类 1.定轴轮系 轮系运转时,如果各齿轮轴线的位置都固定不动,则称之为 定轴轮系(或称为普通轮系)。

1 2

3

4

第一节 齿轮系及其分类

定轴轮系

2. 周转轮系:

至少有一个齿轮轴线的位置不固定,而是绕着其它定轴齿轮的轴线 做周向运动的轮系。

周转轮系举例:

第二节ω定1 轴轮系传ω动比2 的转计向算相反

二、首、末轮转向的确定(两种方法)

1

p

2

转向相同

1)用“+” “-”表示 适用于平面定轴轮系(轴线平行,两轮转

vp

向不是相同就是相反)。

p vp ω1

外啮合齿轮:两轮转向相反,用“-”表示;

1 2

ω2

内啮合齿轮:两轮转向相同,用“+”表示。

设轮系中有m对外啮合齿轮,则末轮转向为(-1)m

如果齿轮系中各齿轮的轴线互相平行,则称为平面齿轮 系,否则称为空间齿轮系。

根据齿轮系运转时齿轮的轴线位置相对于机架是否固定, 又可将齿轮系分为两大类:定轴齿轮系和行星齿轮系。

由齿轮组成的传动系统简称轮系

第一节 齿轮系及其分类

齿轮系

平面定轴轮系 定轴轮系(轴线固定)

《机械设计基础》第12章 蜗杆传动

3、摩擦磨损问题突出,磨损是主要 的失效形式。为了减摩耐磨,蜗轮齿圈常需用青铜制造,成本较高;

4、传动效率低,具有自锁性时,效率低于50%。

由于上述特点,蜗杆传动主要用于传递运动,而在动力传输中的应用受到限制。

其齿面一般是在车床上用直线刀刃的 车刀切制而成,车刀安装位置不同, 加工出的蜗杆齿面的齿廓形状不同。

γ

β

γ=β (蜗轮、蜗杆同旋向)

一、蜗杆传动的主要参数及其选择

1、模数m和压力角α

§12-2 蜗杆传动的参数分析及几何计算

ma1= mt2= m αa1=αt2 =α=20°

在蜗杆蜗轮传动中,规定中间平面上的模数和压力角为标准值,即:

模数m按表12-1选取,压力角取α=20° (ZA型αa=20º;ZI型αn=20º) 。

阿基米德蜗杆(ZA蜗杆) 渐开线蜗杆(ZI蜗杆)

圆柱蜗杆传动

环面蜗杆传动

锥蜗杆传动

其蜗杆体在轴向的外形是以凹弧面为母线所形成的旋转曲面,这种蜗杆同时啮合齿数多,传动平稳;齿面利于润滑油膜形成,传动效率较高。

同时啮合齿数多,重合度大;传动比范围大(10~360);承载能力和效率较高。

三、分类

在轴剖面上齿廓为直线,在垂直于蜗 杆轴线的截面上为阿基米德螺旋线。

§12-5 圆柱蜗杆传动的强度计算

一、蜗轮齿面接触疲劳强度的计算

1、校核公式:

2、设计公式:

式中:a—中心距,mm;T2 —作用在蜗轮上的转矩,T2 = T1 iη; zE—材料综合弹性系数,钢与铸锡青铜配对时,取zE=150;钢与铝青铜或灰铸铁配对时, 取zE=160。 zρ—接触系数,由d1/a查图12-11,一般d1/a=0.3~0.5。取小值时,导程角大,故效率高,但蜗杆刚性较小。 kA —使用系数,kA =1.1~1.4。有冲击载荷、环境温度高(t>35oC)、速度较高时,取大值。

机械制造基础第十二章 齿轮加工.

齿形加工比较复杂,按原理分为成形法和展成法

(也叫范成法和包络法)两种。

成形法是用与被切齿轮齿槽法向截面形状相符的

成形刀具切出齿形的方法。

展成法则是利用齿轮刀与被切齿轮的啮合运动,

在专用齿轮加工机床上切出齿形的方法。

二 齿形加工方法

1铣齿

铣齿属于成形法加工,是一种粗加工。

铣齿的主运动是铣刀的旋转,进给运动是齿轮坯

轴向进行的垂直移动。

(2)滚齿的特点与应用

加工精度高:插、滚齿IT8-7,铣齿IT12-9(插齿

和滚齿相当,且都比铣齿高)。

齿面粗糙度小:Ra3.2~0.6μm。

生产效率高:滚齿高于插齿,更高于铣齿。 滚齿主要用于加工各种批量的直齿或斜齿外圆柱

齿轮、蜗轮。不能加工内齿轮和相距很近的多联 齿轮。

3磨齿

磨齿是用砂轮在磨齿机上加工高精度齿形的方法。

磨齿具有加工精度高(可达IT6~4级)、齿面粗

糙度低(Ra值0.4~0.2μm)的特点。

磨齿有成形法磨齿和展成法磨齿两种,可以磨削

淬火或未淬火的齿轮。 成形法磨齿生产率较高,但精度较低(IT6~5)。 展成法磨齿生产率较低,但精度较高(IT6~4)。

机械制造基础

第十二章 齿轮加工

黄石理工学院

一 齿轮及加工概述

齿轮是重要的机械零件,为了保证其运转精确、

平稳可靠,必须采用合适的齿形曲线。最常用的 齿形曲线是渐开线,此外还有摆线和圆弧。

齿轮的加工包括两个部分:齿坯加工、齿形加工。 齿坯加工采用通用的方法:铸件或锻件,车削加

工(单件或小批量)或钻孔-拉孔-多刀车削(大 批量)。

(2)铣齿的特点与应用

铣齿的误差:齿形误差和分齿误差。 铣齿可以加工直齿、斜齿、人字齿圆柱齿轮,也

第12章 机械的运转及其速度波动的调节习题解答

11.1 在图示的搬运机构中,已知滑块5质量m 5=20kg ,l AB =l ED =100mm ,L BC =L CD =L EF =200mm , 903231===ϕϕϕ。

作用在滑块5上的工作阻力F 5=1000N ;其他构件的质量和转动惯量均忽略不计,如选构件1为等效构件,试求机构在图示位置的等效阻力矩M r 和等效转动惯量J e 。

图11.1【分析】对于本题,由于除滑块5外,其余构件的质量和转动惯量均忽略不计。

所以只要求得15/ωv 的值,就可求得所需的等效阻力矩和等效转动惯量。

解: (1)求15/ωv由于 903231===ϕϕϕ,所以在矢量方程CB B C +=中,C 和B v 大小相等,方向相同;同理,在矢量方程F EE F v v v +=中,F v 和E v 也是大小相等,方向相同。

对于构件3,由于L CD =2L ED ,所以2/C E v v =。

这样:A B B C E F l v v v v v 15212121ω=====从而m l v A B 05.021.0215===ω (2) 求M rm N v F M r ⋅=⨯==5005.01000)(155ω(3) 求J e根据公式∑=⎥⎥⎦⎤⎢⎢⎣⎡⎪⎭⎫ ⎝⎛+⎪⎭⎫ ⎝⎛=n i i Si Si i eJ v m J 122ωωω得: ()22215505.005.020m kg v m J e ⋅=⨯=⎪⎪⎭⎫ ⎝⎛=ω 【评注】本例比较简单,关键在于进行运动分析,由于机构处于特殊位置,给速度的分析带来一定的困难,但只要弄清楚速度的关系,特殊位置的机构速度分析又非常简单。

11.2 在图11.2(a)所示的机构中,曲柄l 的长度为l 1,其对轴A 的转动惯量为J l 。

连杆2的长度为l 2,质心在S ,且l BS =l 2/2,质量为m 2,绕质心S 的转动惯量为J 2,滑块3为一齿条,质量为m 3。

齿轮4的转动惯量为J 4,其分度圆半径为r 4。

齿轮啮合原理第12章——非圆形齿轮

2 0

1

d1 m12 (1 )

第二种情况 所要产生的函数y(x)是给定的

y ( x) C 2

x2 x x1

两齿轮的瞬心线用以下方程表示

1 k1 ( x x1 )

2 k2 [ y( x) y( x1 )]

r1 E

r2 E

k2 yx k1 k 2 y x

使用插齿刀能加工(1)具有凹凸瞬心线的齿轮 (2)非圆形内齿轮 如图(12.10.4),运用以下方程可以形成两瞬心线的纯滚动

(1) v

是齿轮瞬心线上点I的合成速度,它表示为

三个分量之和; (2) 是插齿刀瞬心线上点I的速 v

度。

12.11 齿廓的渐屈线

如图12.11.2,b-b为齿轮瞬心线,a-a为瞬心线的渐屈线,点Ci 为齿轮齿廓渐屈线上的流动点。

第十二章 非圆形齿轮

12.1 引言 12.2 非圆形齿轮的瞬心线 12.3 封闭瞬心线 12.4 椭圆齿轮和变型椭圆齿轮 12.5 瞬心线为凸形的条件 12.6 偏心圆形齿轮与非圆形齿轮的共轭 12.7 相同的瞬心线 12.8 非圆形齿轮组合机构的设计 12.9 应用非圆形靠模齿轮的加工方法 12.10 加工非圆形齿轮的包络法 12.11 齿廓的渐屈线 12.12 压力角

12.7相同的瞬心线

位移函 数图

12.7偏心圆形齿轮与非圆形齿轮的共轭

当齿轮轮产生 时,应根据

和

进行设计

a2=k2 齿轮的位移函数为 a4=x1 有:

12.7偏心圆形齿轮与非圆形齿轮的共轭

由

可得: 因此,设计相同瞬心线的条件是成立的,并且函数y= 1/x 可用具有这种瞬心线的非圆形齿轮来产生。

(1)非圆形齿轮是用与制造圆形齿轮相同的刀具(齿条刀具、 滚刀和插齿刀)加工的。 (2)两非圆形齿轮的共轭齿廓是由刀具瞬心线沿给定的齿轮瞬 心线的假想滚动来形成的。 (3)刀具瞬心线沿正在被加工的齿轮瞬心线的假想滚动是由切 齿过程中刀具和齿轮的两个运动之间的适当关系来实现的。

机械设计基础 第12章 蜗杆传动

d1 mq

pz z1 px

tan pz z1 px z1m z1 d1 d1 d1 q

蜗杆导程 蜗杆轴向齿距

蜗杆导程角

d1越小(或q越小), 越大,传动效率越高,但蜗杆的刚度

和强度越低。 通常,转速高的蜗杆可取较小的d1值,蜗轮齿 数z2较大时可取较大的d1值。

当导程角 小于当量摩擦角时,蜗轮为主动时则发生自锁。

蜗杆材料:20Cr渗碳淬火;40Cr、35CrMo淬火;45调质

蜗轮材料:ZCuSn10P1 ZCuAl10Fe3

vs 25 m/s 耐磨性好、抗胶合

vs 6 m/s 价格便宜

HT200

vs 2 m/s 经济、低速

二、 蜗杆和蜗轮的结构 蜗杆结构:通常与轴为一体,蜗杆轴

蜗轮结构:整体式(铸铁蜗轮或尺寸很小的青铜蜗轮) 组合式(有色金属齿圈+钢或铸铁轮芯)

二、 蜗杆传动的类型 因蜗轮是用形状与蜗杆相同的滚刀加工而成,故蜗杆传动 的类型是按蜗杆的不同进行分类。

按蜗杆形状分:圆柱蜗杆和环面蜗杆。

圆柱蜗杆用直线刀刃的车刀车削成形,根据刀具安装位置 的不同,可加工出阿基米德蜗杆和渐开线蜗杆等。

圆柱蜗杆传动

环面蜗杆传动

阿基米德蜗杆:刀具两刃与蜗杆轴线共面;轴面内相当于 直线齿条,端面齿形为阿基米德螺线。 渐开线蜗杆:用两把车刀,其刀刃顶面切于蜗杆基圆柱; 端面齿廓为渐开线,在切于蜗杆基圆柱的剖面内,齿廓的 一侧为直线,轴面内为凸廓曲线。 蜗杆有左、右旋之分,常用的是右旋蜗杆。

蜗轮径向力

各力方向的确定: 类似于斜齿轮

【例】图示蜗杆传动,蜗杆1主动,转向如图。试指出蜗轮2、 3轮齿旋向及转向,并画出蜗杆1上啮合处的作用力三个分力 方向。

2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

15.图示的输送带行星轮系中,已知各齿轮的齿数分别为Z1=12,Z2=33,Z'2=30,Z3=78,Z4=75。电动机的转速n1=1450r/min。试求输出轴转速n4的大小与方向。

3.某主轴箱中,已知各齿轮齿数分别为Z1=18、Z2=20,Z3=18、Z4=19、Z5=20、Z6=20、Z7=21,Z8=22、Z9=22、Z10= 18、Z11=30、Z12=26。且已知1轴的转速为n1=446.7转/分。求带轮轴的转速(六挡转速)。

4.已知轮系中各齿轮的齿数分别为Z1=20、Z2=18、 Z3=56。求传动比i1H。

第12章 齿 轮 系

1.在图示的定轴轮系中,已知各齿轮的齿数分别为Z1、Z2、Z2’、Z3、Z4、Z4'、Z5、Z5'、Z6,求传动比i16。

2.在图示的轮系中,已知各齿轮的齿数分别为Z1=18、Z2=20、Z'2=25,Z'3=2(右旋)、Z4=40,且已知n1=100转/分(A向看为逆时针),求轮4的转速及其转向。

6.图示是由圆锥齿轮组成的行星轮系。已知Z1=60,Z2=40,Z'2=Z3=20,n1=n3=120r/min。设中心轮1、3的转向相反,试求nH的大小与方向。

7.图示为,H转过的角度。

8.图示轮系,Z1=Z3,nH=50r/min(顺时针),试求n3。(1)当n1=0时,(2)n1=200r/min(逆时针)时。