PCB通孔镀铜添加剂

PCB盲孔镀铜填孔添加剂研究进展

稳 定性。文章介 绍 了盲孔 电镀 工艺中常用的四种 添加剂 ,并对 国内外填铜添加剂的研究进展进行 了概述。

中图 分 类 号 :T 4 N 1

R e e r h pr g e so dd tve e o i d s a c o r s fa ii sus d f rbln vi upe li n PCB a uf c urng as rf lng i i m n at i

该 类添 加 剂 的分 子 内含 有 共 轭 结 构 , 这增 强 了它 在 阴 极表 面 的吸 附 强 度 ,所 以该 类 分 子 可 以有 效抑 制

( S MP ),加 速 剂 单 独 使用 不 能在 盲 孔 底 部起 到加 速 的 作用 ,反 而 会 阻化 金 属 铜 的沉 积 ,只有 在 复 合 添加 剂 中才 能起 到加 速盲 孔 底部 沉铜 的 作用 。黄 令 等 以S S 研究 对象 ,运 用循 环 伏 安法和 计 时 安培法 P为 研 究 了S S 为添 加剂对 铜 电沉 积 的影 响 ,他们 发现 P作 S S 整个 体 系 的扩散 系数 降低 ,阻化 了铜 的电沉 积 P使 过程 。S S P 的加 入 有利 于 晶核 的形 成 ,使 晶核 分布 更 加 致 密 ,促 使镀 铜 层 变 得 更 加 平 滑 并 得 以反 光 ,故 该 类化 合物 又 被称 为光 亮剂 。钟琴 口 过研 究指 出 等通

铜 离 子 在 阴 极 的还 原 。 常 用 的 整 平 剂 有 詹 纳 斯 绿 (G )和苯 并三氮 唑等 。 JB 李 亚冰 过 电化学 测试 法 、质谱 法和 液体 核 磁 通

共 振法 对J 在 电镀 过程 中的作用 进行 了研 究 ,他 们 GB 指 出J 在 较低 的 阴极 极化 电位下 会通 过 加氢 还原 断 GB 开. N 键 ,得 到产 物A,A的 结构 图 如 图1 N= 双 所示 , 在该 过程 中J GB从 电极 表 面脱 附 。产 物A比较 稳 定 ,

TSV制程中镀铜液中添加剂对涂层质量的影响

TSV制程中镀铜液中添加剂对涂层质量的影响TSV(Through-Silicon Via)是一种重要的先进封装技术,被广泛应用于三维集成电路和芯片封装领域。

在TSV制程中,镀铜液是制备TSV通孔电极的关键步骤之一。

为了提高涂层质量,我们常常向镀铜液中添加一些特定的化学添加剂。

本文将探讨镀铜液中添加剂对涂层质量的影响,并分析其原因与机理。

首先,镀铜液中添加剂对涂层的均匀度与致密性有着显著影响。

添加剂可以改变电镀层的表面张力,使液体更容易在整个基材表面均匀分布,并在TSV通孔壁上形成均匀的涂层。

此外,添加剂还能够提高电镀液的流动性,促进液态铜在通孔内的填充,使电镀层在沉积时更加均匀致密。

通过添加适量的添加剂,可以有效防止在涂层表面出现裂纹和孔隙,提高涂层的质量与可靠性。

其次,镀铜液中添加剂还能够影响涂层的抗腐蚀性能。

一些添加剂具有优良的抗氧化与抗腐蚀性能,能够有效地保护镀铜涂层免受外界环境的侵蚀。

这对于TSV制程中的通孔电极来说尤为重要,因为通孔电极往往处于挤压应力与介质侵蚀的双重作用下。

通过添加抗腐蚀剂,可以延长涂层的使用寿命,提高其在高温、湿度等恶劣条件下的稳定性。

此外,镀铜液中添加剂的选择还对涂层的导电性能有一定影响。

添加剂可以影响电流密度分布以及电镀层的晶体结构。

合适的添加剂能够使电镀层晶粒细小且均匀排列,从而提高涂层的导电性能。

而不合适的添加剂可能导致涂层晶粒过大或过小,从而降低电镀层的导电性能。

因此,在选择添加剂时,需要考虑电镀液中添加剂浓度、种类以及加入时机,以确保涂层具有良好的导电性能。

此外,镀铜液中添加剂对于涂层的外观质量也有着重要影响。

一些添加剂能够改善电镀层的外观,使其光亮度更高、表面更光滑。

这对于提高产品的美观度以及增强产品表面的反射性能非常重要。

通过选择适当的添加剂,可以消除涂层上的不良缺陷,如气泡、砂砾等,从而提高涂层的表面光洁度与一致性。

在应用过程中,需要根据具体的需求选择合适的添加剂,同时要注意添加剂的浓度控制与使用参数的优化。

镀铜添加剂

镀铜添加剂引言镀铜添加剂是一种用于电镀工艺中的化学添加剂,它能够提高镀铜的质量和效率。

镀铜是一种常见的表面处理工艺,广泛应用于电子、通信、汽车等行业。

本文将介绍镀铜添加剂的作用、组成以及应用。

作用镀铜添加剂主要有以下几个作用:1.促进均匀镀铜:镀铜液中的添加剂能够提高铜的沉积速率,并且能够使铜沉积更加均匀。

这样可以避免镀铜层出现不均匀厚度或者孔洞等问题。

2.提高附着力:通过添加适量的添加剂,可以改善镀铜层与基材的附着力,减少剥落风险。

3.抑制杂质沉积:镀铜液中常常存在一些有害杂质,例如氧、胺和有机污染物等。

添加剂能够与这些杂质反应并形成不溶性物质,从而抑制其沉积。

4.控制晶粒尺寸:添加剂可以控制铜的晶粒尺寸,使其更加细小,从而提高镀铜层的力学性能和表面光洁度。

组成镀铜添加剂的组成可以根据具体应用和工艺要求进行调整,但一般包括以下几种成分:1.硫代硫酸盐类化合物:如硫代硫酸钠、硫代硫酸钾等。

这些化合物可以起到促进均匀镀铜的作用。

2.有机胺类化合物:如乙二胺四乙酸二钠盐、三乙醇胺等。

有机胺可以与氧和有机污染物形成络合物,从而抑制其沉积。

3.防泡剂:用于控制镀液中的气泡产生,避免气泡附着在镀铜层上造成缺陷。

4.缓冲剂:用于调节镀液的pH值,保持其稳定性。

应用镀铜添加剂广泛应用于各种电镀工艺中,包括但不限于以下几个方面:1.电子行业:在印刷电路板(PCB)制造过程中,镀铜是一个重要的工艺环节。

添加适量的镀铜添加剂可以提高PCB的导电性和耐腐蚀性。

2.通信行业:光纤通信的制造过程中,镀铜技术被广泛应用于制作光纤连接器和光纤跳线等。

3.汽车行业:镀铜添加剂也常常用于汽车配件的制造,如传感器、导线等。

4.其他行业:镀铜技术还被应用于电镀装饰品、金属工艺品等领域。

使用注意事项在使用镀铜添加剂时,需要注意以下几个事项:1.按照镀铜液的配方和使用说明来选择和使用适合的添加剂。

2.控制镀液的pH值和温度,以及镀铜时间和电流密度等参数,以保证镀铜质量和效率。

PCB电镀酸铜添加剂的比较

PCB电镀酸铜添加剂的比较现今市面上的有售大量的酸铜添加剂,性能和质量参差不齐。

很多同行朋友问起如何选用酸铜添加剂,亦有更深的问题涉及到如何挑选优质的添加剂。

提供本文,仅供各大客户,代理商,同行朋友的技术参考,如有不正确之处,多多指出!1. 填平能力的概念酸铜添加剂的填平性能是很多客户选用时的首要考虑条件。

一些经验不足的技术员喜欢打赫氏片以确定酸铜的性能;但酸铜填平度在抛光黄铜片的表面是不容易比较出来的。

一般而言,无论德国,日本或者国产的酸铜光亮剂,能够在抛光黄铜片上起到鱼纹状打气纹,即可初步判断出其有一定的填平能力。

但这种条纹状的打气纹是否在高中低位都有,就是酸铜填平能力的另一层表现。

如果不能在中低位有出色的填平,这种酸铜光亮剂的在做货时,对复杂工件的出光速度将是极有影响的。

德国酸铜CU810和日本酸铜CU210都能够提供极佳的高中低位的极佳填平度。

2. 酸铜填平的原理含氮,长链高分子化含物(如酸铜A剂中的红,黑,紫,蓝染料等)都是填平剂的最佳选择,但如果没有氯离子和含硫化学物的情况下,再多的填平剂也是无任何填平效果的,因此,镀液中的氯离子需要定期分析,这是酸铜填平的最基础力量。

而含硫化学物在德国体系的酸铜光亮剂中一般分布在B剂或开缸剂中。

过多的含硫化合物,镀层容易发雾,特别是低电流密度区。

而不足量的硫化物,会导致光亮度和填平度(特别是低位填平度)一齐下降。

因此,当酸铜镀液的填平能力出问题的时候,不要一直盲目地加A加A,可考虑B剂和开缸剂是否不足又或者过量呢?消耗量的提升,是老板最不愿意看到的。

只要协调得好,无论日本、德国,又或者国产的酸铜产品,都能力提供极佳的填平能力。

3. 酸铜光亮的原理光亮是镜面反射的物理表现,从微观上看,就是镀层结晶极为微细,以致在局部形成一张张地小镜子。

最基础的光亮剂就是聚乙二醇等表面活性剂(开缸剂的主要成分),当这类物质不足时,镀层的整体光亮性将大打折扣;润湿性的不足也令镀层的低电流区域不光亮,针孔麻点等也会因此而产生。

印制电路板通孔电镀铜添加剂的研究

印制电路板通孔电镀铜添加剂的研究马倩;靳焘;宗同强;曾瑜;计红果;韩亚冬【摘要】在2.0 A/dm2、24℃和空气搅拌条件下,采用由60 g/LCuSO4·5H2O、200 g/L H2SO4、60 mg/L Cl-和4种添加剂组成的酸性镀铜液对印制线路板通孔进行电镀铜.以PCB通孔孔口、孔中心铜层厚度和镀液的深镀能力为指标,通过正交试验对添加剂聚二硫二丙烷磺酸钠(SPS)、聚乙二醇(PEG-10000)、季铵盐类化合物(MX-86)和嵌段聚醚类化合物(SQ-5)的用量进行优化,得到添加剂的最优组合为:SPS 20 mg/L,SQ-5 0.5 g/L,PEG-10000 0.2 g/L,MX-86 20 mg/L.采用该配方对深径比为8∶1的通孔电镀时,深镀能力在90%以上,铜层的延展性和可靠性均能满足印制线路板的工业应用要求.【期刊名称】《电镀与涂饰》【年(卷),期】2014(033)024【总页数】4页(P1049-1052)【关键词】印制电路板;通孔;电镀铜;添加剂;深镀能力【作者】马倩;靳焘;宗同强;曾瑜;计红果;韩亚冬【作者单位】广州中科检测技术服务有限公司,广东广州510650;中科院广州化学有限公司,广东广州510650;;;;【正文语种】中文【中图分类】TQ153.14印制电路板(PCB)是电子产品的必要组成部分,特别是多层印制电路板的出现为电子产品向小型化、便捷化、智能化发展提供了基础。

通孔电镀铜是实现多层PCB层与层之间导通的主要途径之一,也是当今PCB 制造工艺中非常重要的技术之一[1]。

但在直流电镀过程中,由于通孔内的电流密度分布不均匀,为在孔内获得均匀镀层,镀液中使用有机添加剂是有效而经济的方法之一[2]。

本文对PCB 镀铜添加剂进行复配,获得了可满足电子电镀要求的通孔镀铜添加剂。

1 实验1.1 通孔样板的制备基材为双面覆铜的通孔板,其厚度为1.6 mm,孔径为0.2 mm,深径比为8∶1。

PCB通孔电镀铜添加剂的分子模拟及其作用机制的研究_王冲

国内图书分类号: TQ153.1 国际图书分类号: 621.3

学校代码: 10213 密级:公开

工学博士学位论文

PCB 通孔电镀铜添加剂的分子模拟及 其作用机制的研究

博 士 研 究 生 : 王冲 导 师 : 安茂忠 教授

申 请 学 位 : 工学博士 学 科 : 化学工程与技术

所 在 单 位 : 化工学院 答 辩 日 期 : 2013 年 6 月 授予学位单位 : 哈尔滨工业大学

-I-

哈尔滨工业大学工学博士学位论文

使用旋转圆盘电极,结合动态极化曲线、恒电流 E~t 曲线对添加剂的电化 学行为进行了测试,使用 AFM、XPS 对添加剂的吸附行为进行了表征,使用量 子化学计算的方法获得并对比了一些添加剂的电子结构信息,系统研究了添加 剂在通孔电镀过程中的作用机理。结果表明: SH110 是一种促进剂和抑制剂或 整平剂的结合体,它可以在铜表面形成一层吸附膜,体现出抑制剂的作用方式, 这种抑制作用更容易出现在阴极的强对流区;其促进作用主要出现在阴极的弱 对流区,这是在通孔电镀中出现“蝴蝶现象”和实现超填充完美封孔的原因。 整平剂 PP14Br 和 NTBC 的加入不仅增大了镀液的阴极极化, 而且增大了不同强 度对流下的阴极电势差值, 这使得 Cu2+在孔口等强对流区受到的抑制作用更强, 有助于提升孔内镀层的均匀性。 NTBC 会在阴极铜表面形成一个吸附层,此吸 附层导致了对 Cu2+沉积过程的强烈抑制作用。JGB 可以影响阴极电势和阴极极 化,而 ST 对于阴极极化和阴极电势几乎没有影响。 JGB 分子的最高占据轨道 (HOMO)值大于 ST 的 HOMO 值,表明 JGB 具有更强的电子供给能力,这使得 JGB 能够通过向铜原子的空 d 轨道贡献电子成键而形成吸附,这种吸附作用最 终使得其可做为整平剂使用,而 ST 不具有这种作用。 JGB 在铜表面的化学吸 附过程中,对氨基偶氮苯和 N=N 区域的作用比季铵化的 N 原子的作用强得多, 而 ST 不具有这种结构,这很好地解释了 ST 不是有效整平剂的原因。 关键词 : PCB 电镀;添加剂;分子动力学模拟;均镀能力;高厚径比通孔

PCB电镀铜添加剂

PCB电镀铜添加剂2.生产方法:(1)向清洗干净的专用容器中,加入DI水;(2)搅拌下缓慢加入需要的浓硫酸;(3)加入防腐剂搅拌至完全溶解;(4)加入PEG搅拌至完全溶解;(5)依次加入X-002、X-003搅拌至混合均匀;(6)加入X-004搅拌至混合均匀;(7)加DI水至总重量为1000KG,搅拌半小时;(8)过滤、装桶。

3. 酸性电镀铜补加剂R配方(1000Kg)4. 生产方法:(1)向清洗干净的专用容器中,加入DI水;(2)搅拌下缓慢加入需要的浓硫酸;(3)加入防腐剂搅拌至完全溶解;(4)加入PEG搅拌至完全溶解;(5)依次加入X-002、X-003搅拌至混合均匀;(6)加入X-004搅拌至混合均匀;(7)加入SPS搅拌至完全溶解;(8)加DI水至总重量为1000KG,搅拌半小时;(9)QC检验合格后,过滤、装桶。

6. 生产方法:(1)向清洗干净的专用容器中,加入DI水;(2)搅拌下缓慢加入需要的浓硫酸;(3)加入防腐剂搅拌至完全溶解;(4)加入PEG搅拌至完全溶解;(5)依次加入X-002、X-003搅拌至混合均匀;(6)加入SPS搅拌至完全溶解;(7)加DI水至总重量为1000KG,搅拌半小时;(8)过滤、装桶。

7. 配方说明本配方采用开缸剂、补加剂、光亮剂三组分形式,开缸剂M中只包含整平剂,光亮剂B中主要是加速剂,仅仅含极少了润湿剂,补加剂中包含整平剂和加速剂。

这样设计的巧妙之处在于,如果整平剂过少,可采取补加开缸剂的方式进行补加,而当加速剂大量缺乏时,可以补加光亮剂,在维持正常的生产过程中,可通过自动补加R来维持镀液中各组分含量。

由于在大陆的大多数PCB厂家,至少50%的厂家使用着与本配方类似的电镀铜添加剂,一些药水商为避免技术纠纷,在开缸剂和补加剂上做了调整,一些供应商甚至采用两组分方式,只保留了开缸剂和光亮剂,而用于自动补加的补加剂则用开缸剂和光亮剂按照一定比例现场调配。

无论配方形式怎样设计,都是万变不离其宗,但是经典的永远会是经典,只有经典才能永恒!8. 电镀条件48小时内分5-6次加入B剂。

VCP填孔电镀工艺配方介绍

线路板VCP电镀铜添加剂的应用实例(周生电镀导师)六年前本人写过一篇文章《ST-2000镀铜光亮剂配方的应用实例》,其中写道:ST2000最早是日本公司配方,后被乐思收购。

经过多年的应用和不断改进,ST2000已经成为最常用和应用最广泛的PCB镀铜光亮剂之一,更有后来的高深镀能力镀铜光亮剂,专门针对高纵横比的微小孔的通孔镀铜。

当时的切片数据如下:当时的结论如下:在6年前,88%的深镀能力已经可以保证当时的高端PCB的生产,对于垂直电镀线TP值达到88%就是一款优良的PCB镀铜添加剂了。

但是ST2000已经不能满足今天高端PCB的生产要求了,特别是VCP贯孔要求TP值100%甚至更高,填孔电镀更是要求TP值大于200%。

PCB镀铜的主要目的是加厚通孔中的铜层厚度,如果TP值低于100%,则大量的金属铜被加厚在铜面上了。

对于填孔而言,要求铜面镀1微米厚度的铜层,孔里能达到2微米以上的铜厚。

这就对镀铜光亮剂提出了新的要求,ST2000显然是做不到的。

目前市场上能够满足上述要求的有麦德美的VF100、VF200、OMG的PC630等产品,都具有高TP值特征,TP值在100-250%。

我们对比实验结果如下:(通常电流不会这么大,一般30ASF就是大电流了)4ASD大电流镀铜30分钟,板厚2毫米,孔径0.25毫米,厚径比8;1,测试结果:孔中央铜厚度与面铜厚度比值(TP)乐思镀铜 40-41%赛伦巴斯 43-44%OMG 52-53%4ASD的超大电流对小孔镀铜是极大考验,对比结果能看出OMG的优势,在OMG基础上改进的配方可以做到70-75%的TP,正常20-30ASF的电流,TP值轻松超过100%。

VCP镀铜可使用单剂型生产补充及极低的消耗量(0.075-0.2ml /Amp.Hr) 。

若为生产高阶产品,也可改用双剂型控制,且可以CVS 及HullCell 进行分析控制管理。

此类添加剂中不含任何染料,且添加剂本身之稳定性极佳,副产物不易生成,可延长活性碳过滤周期。

VCP填孔电镀工艺配方介绍

线路板VCP电镀铜添加剂的应用实例(周生电镀导师)六年前本人写过一篇文章《ST-2000镀铜光亮剂配方的应用实例》,其中写道:ST2000最早是日本公司配方,后被乐思收购。

经过多年的应用和不断改进,ST2000已经成为最常用和应用最广泛的PCB镀铜光亮剂之一,更有后来的高深镀能力镀铜光亮剂,专门针对高纵横比的微小孔的通孔镀铜。

当时的切片数据如下:当时的结论如下:在6年前,88%的深镀能力已经可以保证当时的高端PCB的生产,对于垂直电镀线TP值达到88%就是一款优良的PCB镀铜添加剂了。

但是ST2000已经不能满足今天高端PCB的生产要求了,特别是VCP贯孔要求TP值100%甚至更高,填孔电镀更是要求TP值大于200%。

PCB镀铜的主要目的是加厚通孔中的铜层厚度,如果TP值低于100%,则大量的金属铜被加厚在铜面上了。

对于填孔而言,要求铜面镀1微米厚度的铜层,孔里能达到2微米以上的铜厚。

这就对镀铜光亮剂提出了新的要求,ST2000显然是做不到的。

目前市场上能够满足上述要求的有麦德美的VF100、VF200、OMG的PC630等产品,都具有高TP值特征,TP值在100-250%。

我们对比实验结果如下:(通常电流不会这么大,一般30ASF就是大电流了)4ASD大电流镀铜30分钟,板厚2毫米,孔径0.25毫米,厚径比8;1,测试结果:孔中央铜厚度与面铜厚度比值(TP)乐思镀铜 40-41%赛伦巴斯 43-44%OMG 52-53%4ASD的超大电流对小孔镀铜是极大考验,对比结果能看出OMG的优势,在OMG基础上改进的配方可以做到70-75%的TP,正常20-30ASF的电流,TP值轻松超过100%。

VCP镀铜可使用单剂型生产补充及极低的消耗量(0.075-0.2ml /Amp.Hr) 。

若为生产高阶产品,也可改用双剂型控制,且可以CVS 及HullCell 进行分析控制管理。

此类添加剂中不含任何染料,且添加剂本身之稳定性极佳,副产物不易生成,可延长活性碳过滤周期。

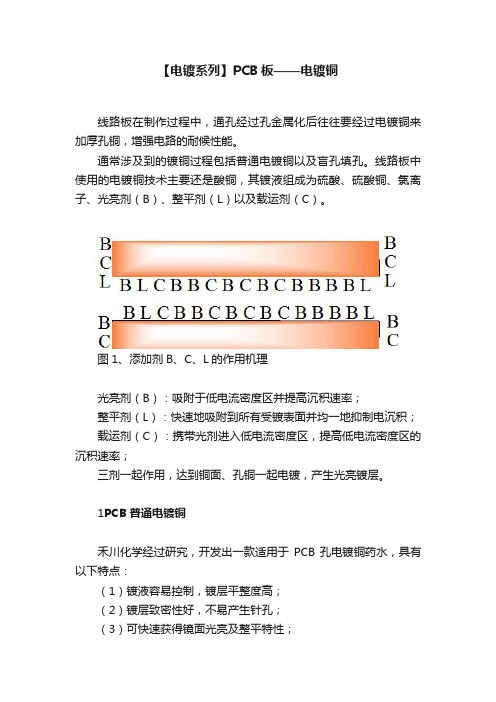

添加剂对高电流密度下通孔电镀铜的影响

添加剂对高电流密度下通孔电镀铜的影响黎科;宗高亮;陈世荣;何湘柱;潘湛昌;胡光辉;彭胜隆;方杨飞;谢金平;范小玲【摘要】通过测量25℃的计时电位曲线研究了聚二硫二丙烷磺酸钠(SPS)、二甲基甲酰胺基丙烷磺酸钠(TPS)、N,N?二甲基二硫代甲酰胺丙烷磺酸钠(DPS)、3?巯基?1?丙烷磺酸钠(MPS)、噻唑啉基二硫代丙烷磺酸钠(SH110)和醇硫基丙烷磺酸钠(HP)这6种常用添加剂对高电流密度(3.0 A/dm2)下通孔电镀铜的影响.基础镀液为70 g/L硫酸+200 g/L五水合硫酸铜+60 mg/L氯离子,抑制剂为200 mg/L 聚乙二醇(PEG-10000),整平剂为1 mg/L健那绿(JGB).结果表明,镀液中单独加入抑制剂时镀液的分散能力没有提高,而MPS的去极化能力过强,能抵消抑制剂和整平剂的作用.采用100 mg/L PEG-10000+1 mg/L TPS+1 mg/L JGB作为添加剂时,镀液的分散能力为82%,所得通孔镀铜层热应力情况较好.【期刊名称】《电镀与涂饰》【年(卷),期】2018(037)009【总页数】6页(P369-374)【关键词】印制线路板;通孔;电镀铜;高电流密度;添加剂;计时电位法【作者】黎科;宗高亮;陈世荣;何湘柱;潘湛昌;胡光辉;彭胜隆;方杨飞;谢金平;范小玲【作者单位】广东工业大学轻工化工学院,广东广州 510006;广东致卓环保科技有限公司,广东佛山 528247;广东工业大学轻工化工学院,广东广州 510006;广东工业大学轻工化工学院,广东广州 510006;广东工业大学轻工化工学院,广东广州510006;广东工业大学轻工化工学院,广东广州 510006;广东工业大学轻工化工学院,广东广州 510006;广东工业大学轻工化工学院,广东广州 510006;广东致卓环保科技有限公司,广东佛山 528247;广东致卓环保科技有限公司,广东佛山 528247【正文语种】中文【中图分类】TQ153.14酸性硫酸盐体系镀铜广泛应用于印制线路板(PCB)镀铜[1]。

镀铜添加剂 (2)

镀铜添加剂简介镀铜添加剂是一种用于电镀铜过程中的化学添加剂。

它通常以溶液的形式存在,可以在电镀过程中提供所需的化学反应和表面处理,以获得高质量的镀铜层。

本文将介绍镀铜添加剂的类型、作用原理、应用领域以及使用注意事项。

类型目前市场上常见的镀铜添加剂主要分为以下几种类型:1.镀铜促进剂:它们通过提供可用的离子源,促进金属铜的电荷转移,从而实现良好的电镀效果。

2.网络调节剂:这些添加剂可以改变电镀溶液的结构,使之更适合形成均匀、致密的铜层。

3.电流分布调节剂:它们可以改变电流在被镀物表面的分布,减少不均匀镀铜现象的发生。

4.降低镀剂:它们可以调节电镀溶液的粘度和表面张力,提高涂层的附着力和平整度。

作用原理镀铜添加剂的作用原理主要涉及以下几个方面:1.阻控机制:添加剂可以在金属表面形成吸附层,阻止杂质的进一步沉积,从而保证铜镀层的纯净性。

2.催化机制:添加剂可以催化铜离子的还原,加速电化学反应的进行,提高镀层的速率。

3.界面控制机制:添加剂可以调节电镀溶液和被镀物表面之间的界面反应,保证镀层的均匀性和致密性。

4.电流分布控制机制:添加剂可以改变电流在被镀物表面的分布,减少电流密度过高或不均匀镀层的问题。

应用领域镀铜添加剂广泛应用于各个领域的电子、电气和通信行业。

主要应用场景包括:1.PCB制造:在印制电路板(PCB)制造过程中,镀铜添加剂用于镀铜和调节电镀过程中的电流分布,确保板面的导电性和平整性。

2.电子元器件制造:镀铜添加剂在电子元器件制造中用于电镀导线、连接器和焊盘等金属零件,提供保护和增强导电性能。

3.通信行业:镀铜添加剂在通信设备的制造过程中用于镀铜导线和连接器,提高信号传输和电气性能。

4.高科技领域:镀铜添加剂在光伏电池、半导体器件和集成电路等高科技产品的制造中起到重要作用。

使用注意事项在使用镀铜添加剂时,需要注意以下事项:1.选择合适的添加剂:根据镀铜工艺要求和被镀物的特性选择合适的添加剂,以确保获得所需的镀铜效果。

PCB化学镀铜工艺流程解读(二)

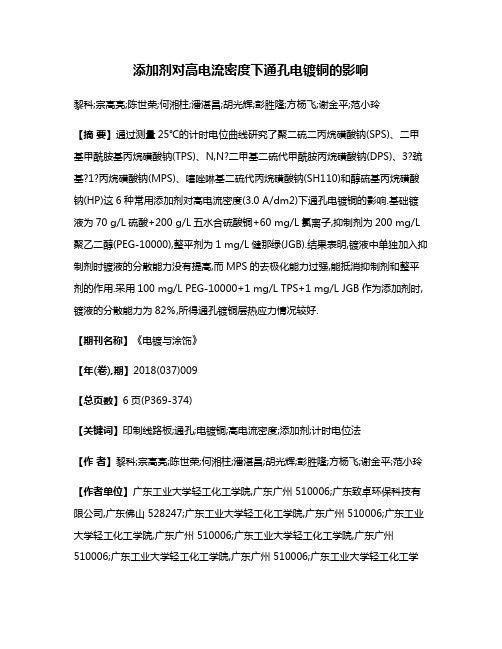

PCB化学镀铜工艺流程解读(二)三、化学镀铜1.化学镀铜液目前应用比较广泛的配方是下表所列举的几种使用不一致络合剂分类的化学镀铜液,表中配方1为洒石酸钾钠络合剂,其优点是化学镀铜液的操作温度低,使用方便,但稳固性差,镀铜层脆性大,镀铜时间要操纵适当,不然由于脆性的镀铜层太厚会影响镀层与基材的结合强度。

配方2为EDTA·2Na络合剂,其使用温度高,沉积速率较高,镀液的稳固性较好,但成本较高。

配方3为双络合剂,介于两者之间。

常用的化学镀铜溶液及操作条件工作温度(℃)21~25 50~60 35~40 沉积速率(µm/h )0.5 4~5 1~2PH值;操作条件12~13;空气搅拌连续过滤12~12.5;空气搅拌连续过滤12~13;空气搅拌连续过滤工作负荷(dm2/L)≤1 ≤1 ≤22.化学镀铜溶液的稳固性(1)化学镀铜溶液不稳固的原因在催化剂存在的条件下,化学镀铜的要紧反应如下:在化学镀铜溶液中除上式的主反应以外,还存在下列几个副反应。

a.甲醛的歧化反应-在浓碱条件下,甲醛一部分被氧化成为甲酸,另一部分被还原成甲醇,反应式为甲醛的歧视化反应除造成甲醛过量的消耗外,还会使镀液过早的"老化",使镀液不稳固。

b.在碱性镀铜溶液中,甲醛还原一部分Cu2+为Cu+,其反应式为反应式(5-3)所生成的Cu2O在碱性溶液中是微溶的:Cu2O+ H2O ===2Cu++2 OH-- (5-4)反应(5-4) 中出现的铜Cu+非常容易发生歧化反应2Cu+=== Cu0↓+ Cu2+ (5-5)反应式(5-5)所生成的铜是极细小的微粒,它们无规则地分散在化学镀铜液中,这些铜微粒具有催化性,假如对这些铜微粒不进行操纵,则迅速地导致整个镀液分解,这是造成化学镀铜液不稳固的要紧原因。

(2)提高化学镀铜溶液稳固性的措施a.加稳固剂所加入的稳固剂对Cu+有极强的络合能力,对溶液中的Cu2+离子络合能力较差,这种溶液中的Cu+离子不能产生歧化反应,因而能起到稳固化学镀铜液的作用。

PCB电镀铜知识(4):电镀铜添加剂及其作用机理

PCB电镀铜知识(4):电镀铜添加剂及其作用机理

陈苑明;魏树丰;郑莉;王守绪;何为

【期刊名称】《印制电路信息》

【年(卷),期】2024(32)2

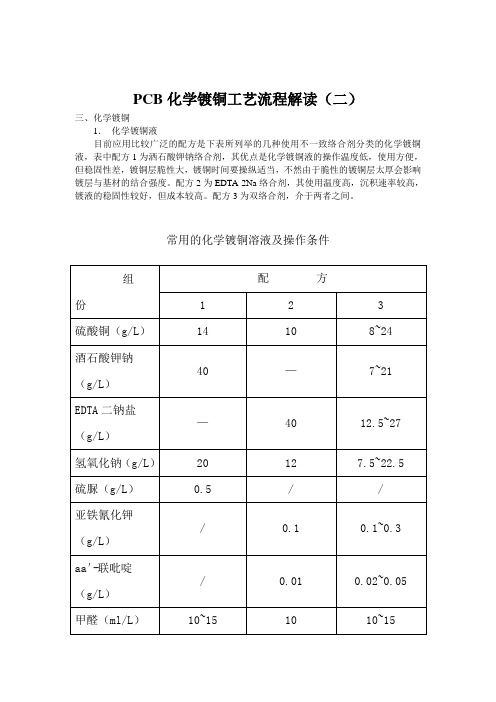

【摘要】0引言电镀铜是印制电路板(printed circuit board,PCB)形成孔金属化的关键过程^([1-3]),是PCB生产流程中的一个重要环节。

为了使电镀铜层的质量和性能满足PCB的使用要求,往往需要在电镀铜镀液中加入一些有机添加剂。

目前,PCB电镀铜中使用最为广泛、最为成熟的电镀铜体系是由硫酸铜和硫酸作为主要成分的酸性硫酸铜体系^([4])。

本文主要介绍PCB的酸性硫酸铜体系中的添加剂种类及作用机理。

【总页数】5页(P62-66)

【作者】陈苑明;魏树丰;郑莉;王守绪;何为

【作者单位】电子科技大学材料与能源学院

【正文语种】中文

【中图分类】TN4

【相关文献】

1.PCB电镀铜添加剂作用机理研究进展

2.羟基乙叉二膦酸电解液镀铜的研究和生产应用(Ⅰ)(待续)——镀铜工艺和电沉积机理

3.电子电镀铜新体系中添加剂对铜电沉积及镀层结构的影响机制

4.PCB电镀铜知识(2):电镀铜填孔

5.PCB电镀铜知识(3):电镀铜均镀能力与深镀能力的差异

因版权原因,仅展示原文概要,查看原文内容请购买。

镀铜添加剂的成分和作用

镀铜添加剂的成分和作用镀铜添加剂是一种用于电镀工艺中的化学药剂,它能够在金属表面形成一层均匀、致密的铜膜。

这种铜膜不仅具有美观的外观,还能够提供良好的导电性和耐腐蚀性。

镀铜添加剂的成分和作用对于电镀工艺的成功与否起着至关重要的作用。

镀铜添加剂的主要成分通常包括有机酸、有机胺、表面活性剂、缓蚀剂和其它辅助成分。

这些成分的作用各不相同,但共同协作起到了提高铜镀层质量的效果。

有机酸是镀铜添加剂中不可或缺的成分之一。

有机酸可以调节电镀液的酸碱度,使其处于适宜的pH范围内,以保证电镀过程的正常进行。

此外,有机酸还能够与金属表面发生反应,形成一层有机酸盐膜,从而提供了良好的镀铜基础。

有机胺是另一个重要的成分。

有机胺可以与有机酸形成缓冲体系,使电镀液的酸碱度更加稳定。

同时,有机胺还能够起到抑制氢气析出的作用,避免在电解过程中产生气泡,从而得到更加均匀的铜镀层。

表面活性剂也是镀铜添加剂中的重要成分之一。

表面活性剂能够降低液体的表面张力,使铜离子在电解液中更容易扩散和沉积在金属表面上。

此外,表面活性剂还能够改善电镀液的分散性和稳定性,防止沉淀物的形成,从而提高铜镀层的光亮度和平整度。

缓蚀剂是为了减少金属表面在电镀过程中的腐蚀而添加的成分。

由于电镀液中存在氧气和其他杂质,会导致金属表面产生氧化和腐蚀现象。

缓蚀剂能够与这些氧气和杂质发生反应,形成一层保护膜,避免金属表面被腐蚀,从而提高铜镀层的质量和附着力。

除了以上主要成分外,镀铜添加剂中还可能含有一些辅助成分,如抗氧化剂、亲水剂和抗沉淀剂等。

这些辅助成分能够进一步提高铜镀层的质量和性能,使其更加适用于各种工业应用。

镀铜添加剂的成分和作用对于电镀工艺的成功与否起到至关重要的作用。

各种成分的协同作用能够保证铜镀层的质量和性能达到要求,使金属表面具有良好的导电性和耐腐蚀性。

因此,在电镀工艺中选择合适的镀铜添加剂,并正确控制其成分和用量,对于获得理想的铜镀层具有重要意义。

PCB电镀铜添加剂

PCB电镀铜添加剂2.生产方法:(1)向清洗干净的专用容器中,加入DI水;(2)搅拌下缓慢加入需要的浓硫酸;(3)加入防腐剂搅拌至完全溶解;(4)加入PEG搅拌至完全溶解;(5)依次加入X-002、X-003搅拌至混合均匀;(6)加入X-004搅拌至混合均匀;(7)加DI水至总重量为1000KG,搅拌半小时;(8)过滤、装桶。

3. 酸性电镀铜补加剂R配方(1000Kg)4. 生产方法:(1)向清洗干净的专用容器中,加入DI水;(2)搅拌下缓慢加入需要的浓硫酸;(3)加入防腐剂搅拌至完全溶解;(4)加入PEG搅拌至完全溶解;(5)依次加入X-002、X-003搅拌至混合均匀;(6)加入X-004搅拌至混合均匀;(7)加入SPS搅拌至完全溶解;(8)加DI水至总重量为1000KG,搅拌半小时;(9)QC检验合格后,过滤、装桶。

6. 生产方法:(1)向清洗干净的专用容器中,加入DI水;(2)搅拌下缓慢加入需要的浓硫酸;(3)加入防腐剂搅拌至完全溶解;(4)加入PEG搅拌至完全溶解;(5)依次加入X-002、X-003搅拌至混合均匀;(6)加入SPS搅拌至完全溶解;(7)加DI水至总重量为1000KG,搅拌半小时;(8)过滤、装桶。

7. 配方说明本配方采用开缸剂、补加剂、光亮剂三组分形式,开缸剂M中只包含整平剂,光亮剂B中主要是加速剂,仅仅含极少了润湿剂,补加剂中包含整平剂和加速剂。

这样设计的巧妙之处在于,如果整平剂过少,可采取补加开缸剂的方式进行补加,而当加速剂大量缺乏时,可以补加光亮剂,在维持正常的生产过程中,可通过自动补加R来维持镀液中各组分含量。

由于在大陆的大多数PCB厂家,至少50%的厂家使用着与本配方类似的电镀铜添加剂,一些药水商为避免技术纠纷,在开缸剂和补加剂上做了调整,一些供应商甚至采用两组分方式,只保留了开缸剂和光亮剂,而用于自动补加的补加剂则用开缸剂和光亮剂按照一定比例现场调配。

无论配方形式怎样设计,都是万变不离其宗,但是经典的永远会是经典,只有经典才能永恒!8. 电镀条件48小时内分5-6次加入B剂。

【电镀系列】PCB板——电镀铜

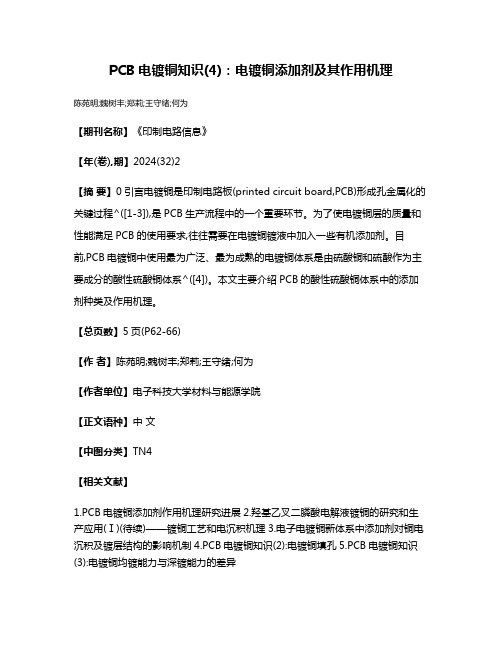

【电镀系列】PCB板——电镀铜线路板在制作过程中,通孔经过孔金属化后往往要经过电镀铜来加厚孔铜,增强电路的耐候性能。

通常涉及到的镀铜过程包括普通电镀铜以及盲孔填孔。

线路板中使用的电镀铜技术主要还是酸铜,其镀液组成为硫酸、硫酸铜、氯离子、光亮剂(B)、整平剂(L)以及载运剂(C)。

图1、添加剂B、C、L的作用机理光亮剂(B):吸附于低电流密度区并提高沉积速率;整平剂(L):快速地吸附到所有受镀表面并均一地抑制电沉积;载运剂(C):携带光剂进入低电流密度区,提高低电流密度区的沉积速率;三剂一起作用,达到铜面、孔铜一起电镀,产生光亮镀层。

1PCB普通电镀铜禾川化学经过研究,开发出一款适用于PCB孔电镀铜药水,具有以下特点:(1)镀液容易控制,镀层平整度高;(2)镀层致密性好,不易产生针孔;(3)可快速获得镜面光亮及整平特性;(4)添加剂消耗量稳定,消耗量少;(5)通孔电镀效果好,TP值大于80%,延展性,热应力等参数符合PCB标准。

图2、PCB电镀铜效果图2FPC普通电镀铜禾川化学经过研究,开发出一款适用于FPC孔铜电镀的药水,具有以下特点:(1)镀液容易控制,镀层平整度高;(2)镀层延展性好,耐折度好;(3)可快速获得镜面光亮及整平特性;(4)添加剂消耗量稳定,消耗量少;(5)通孔电镀效果好,TP值大于120%,延展性,热应力等参数符合PCB标准。

图3、FPC电镀铜效果图3盲孔填孔电镀填孔电镀添加剂的组成:光亮剂(B又称加速剂),其作用减小极化,促进铜的沉积、细化晶粒;载运剂(C又称抑制剂),增加阴极极化,降低表面张力,协助光亮剂作用;整平剂(L),抑制高电流密度区域铜的沉积。

微盲孔孔底和孔内沉积速率的差异主要来源于添加剂在孔内不同位置吸附分布,其分布形成过程如下:a、由于整平剂带正电,最易吸附在孔口电位最负的位置,并且其扩散速率较慢因此在孔底位置整平剂浓度较低;b、加速剂最易在低电流密度区域富集,并且其扩散速率快,因此,孔底加速剂浓度较高;c、在孔口电位最负,同时对流最强烈,整平剂将逐渐替代抑制剂加强对孔口的抑制,最终使得微孔底部的铜沉积速率大于表面沉积速率,从而达到填孔的效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 月lJ吾

近 年来 电子 产 品飞 速 发 展 ,轻 、 薄 、 小和 多功 能化 要求越 来越 明显 ,这 就要 求在 有 限的表 面上 装载 更 多 的微 型元器 件 ,也就 促使 电路板 设计趋 向,高精 度 、 高密 度 、 多层化 和 小孔 径 方 向发 展 [1]。 因而PCB 制 造 面 临着 诸 多 工 艺 技 术 方 面 的挑 战 ,其 中深 孔 电 镀 技术 就 是其 关键 技术 之一 。电镀铜 是PCBSt]程 中 的 关 键 制程 , 作为 实 现PCB 层 与层 之 间导 通 的 金属 化 孔 ,对镀铜的性能要求就更严格。

(EO),。(PO) (EO) 的这 种 嵌段 具有 较 好 的亲 水亲 油平 衡 以及较 高 的溶 解能力 ,SPS能溶于PO形成 的 内核 中 ,对 镀层 具有 较 好 的整 平 能 力 。含 氮 杂环

. 21.

孔 化 与 电镀 Metallization& Plating

印 制 电 路 信 息 2012 No.7

印制 电路信 息 2012 No.7

孑L化与电镀 Metallization&Plating

PCB通 孑L镀 铜 添 加 齐IJ

谢 金 平

(广 东致卓精密金属科技有限公司,广东 佛 山 528247)

摘 要 高厚 径比小孔通孔 电镀是PcB电镀铜的重要环节。文章将介绍一种在普通 高酸低铜 电镀 液中加入一种吡咯 与咪 唑的含 氮杂环聚合 物的通 孔电镀铜 添加 剂,经过通孔电镀 和CVS ̄-.验 结果,证 明该 电镀 液对厚度 与孔径 比达到 1 O:1 的小孔 (中一 0.25/11111)的通孔 电镀 能力达到 百分之八 十五 以上 ,具有很好 的实用价值 。

酸 性 电镀 铜添 加剂 一 般 由光 亮 剂 、整 平 剂 、湿 润剂 等组 成 ,通常 都需 要几种 添加 剂共 同协 调作用 , 才 能 达 到 理 想 的 效 果 。 了解 相 关 资 料 1【l0】,其 基 本 成 分大 多相 同,CuSO4"5H2O 45 g/L-75 g/L、H2SO2

关键词 通孔 :高厚径比 ;微切 片 ;伏 安曲线 中图分类 号 :TN41 文献标识码 :A 文章编号 :1009—0096(2012)07—0021—04

A new type of plated though holes additives

XIE Jin-ping A bstract H igh Aspect Ratio through-hole plating is one of the im portant PCB process.This article introduces an ordinary high acid and low copper electroplating solution in a pyrrole and im idazole nitrogen-

酸 性 电 镀 铜 添 加 剂 已经 形 成 了 比较 完 善 的 体 系 ,但 在 印制 电路板 高厚 径 比 以及 各种 镀层 指标 的要 求 下 ],溶 液 高温 、强 力搅 拌 溶液 、连 续 生产 的考 验 下 ,真 正 能 占领着 市 场 的产 品不 多,尤 其是用 于 高档 产 品 电镀 的国 内产 品更是 稀少 , 国 内也 有过 相关 方面 的研 究报道 ,真 正能 占领 市场 的很 少 [4]。

(98% )180 g/L~ 240 g/L、 氯 离子 浓 度 相 对 比较 低 ,一般用 量在 30 mg/L~80 mg/L『1 ,光亮 剂为 带有 磺 酸 基 的有 机硫 化 物 ,常 用 的有 聚 二硫 丙 烷 磺 酸 钠

(SPS)、2-噻 唑啉 基 聚二 硫 丙烷 磺酸 钠 (SH.110) 等 , 一 般 用 量在 (0.01~0.02)g/L[】。1,聚 醚 类 化合 物 ,一般 常 用 的表面 活性 剂有 聚 乙二醇 (PEG)、脂 肪 醇 聚氧 乙烯 醚 (AEO)、RPE (聚 氧 乙烯 EO、聚 氧 丙烯 PO嵌 段 共聚 物 )等 ,其 质量 浓度 为 0.01 g/L~ 5 g/Ll1oJ’,有研 究表 明 “], 结构 如 (EO) (PO)15

containing heterocyclic polymer through—hole plating copper additives.After a through-ho!e plating and CVS

experim ent,the results prove that the plating solution can improve the capacity m ore than 85% on the thickness and

化 合 物 的 季 胺类 和鲦 盐 类 物 质 ,在 电 路板 通 孔 电镀 中是必 不可 少 的添 加成 分 1fl 。

本文 将 介 绍 一 种 新 型 的应 用 于 高 厚径 比通 孔 电 镀铜 的 电镀液 。此 电镀液 由SPS (聚 二硫 二丙 烷磺 酸 钠 ) 、聚 乙二 醇 (PEG分子 量 6000~10000)、RPE

the aperture ratio of 10:1 holes(f=O.25mm),which has practical value.

Key w ords Through Hole High thickness to diameter ratio micro-slice Voltam metric curves

(聚氧 乙烯 EO、聚 氧 丙烯PO嵌段 共 聚物 其分 子 量 为 2000~5000之 间 ) ,一种 吡 咯与 咪 唑的含 氮 杂环 聚 合 物 (其分 子 量在 10000~100000之 间 )等物 质 组 成 。 通 过 哈 林 槽和 中试 生 产 线 电镀 、 以及 微 切 片 ,金 相 厚 度测试 评估 深镀 能力 、循 环伏 安剥 离法 (CVS)分 析 电镀 行 为来确 定添加 剂 的性 能 。