反球化元素

球墨铸铁件产生缺陷的原因有哪些?

球墨铸铁件产生缺陷的原因有哪些?球墨铸铁件产生缺陷的原因不单是球化处理问题,那么还有什么问题?在球墨铸铁件生产中,常见的铸件缺陷除有灰铸铁件的一般缺陷外,还有球化不良、球化衰退、夹渣、缩松、石墨漂浮、皮下气孔等。

通常,产生这些缺陷的原因不单是球化处理问题,有时还有造型制芯、熔炼浇注、配砂质量、落砂清理等许多生产工序的问题,因此必须具体分析。

以便采取相应的合理措施加以解决。

(1)球化不良特征:在铸件或试棒断面上分布有明显可见的小黑点,愈往中心愈密。

金相组织中.有聚集分布的厚片状石墨原因分析:1.原铁液硫含量过高2.铁液氧化3.残余球化剂量不足4反球化元素的干扰防止方法:1.尽量选用低硫的焦炭和新生铁。

若原铁液含硫量过高,应采用炉内、炉外脱硫或相应提高球化剂的加入量。

交界铁液一定要分离干净,灰铸铁的铁掖不应混入球墨铸铁中。

球化处理时,防止炉渣出到浇包中2.操作中严防铁液氧化3.熔制配比适当、成分稳定的中间合金,并采用合适的处理温度,注意球化处理操作。

防止铁液与合金作用过分激烈或“结死”在包底4镁球墨铸铁中。

加人少量的稀土,可中和反球化元素的干扰(2)球化衰退特征:球墨铸铁铁液,停留一定时间后,球化效果会消失原因分析: 铁液的残余镁量和残余稀土量随着时间的延长会逐渐减少,过了一定时间后。

球化剂残余量已减少到不足以保证铸件球化时,就造成球化衰退镁量和稀土量逐渐减少的原因是:1. 在铁液表面的MgS、CeS与空气中氧作用,发生下列反应:2MgS+O2=2MgO气↑+2S2CeS+ O2=2CeO气+2S烟状的MgO和CeO在空气中逸损,S返回铁液与Mg、Ce作用又生成MgS、CeS,这样循环,Mg、Ce不断损失2.镁在铁液中溶解度极小,大部分镁以微小的气泡悬浮在铁液中。

当有搅拌、回包、浇注、机械振动等情况时,镁气泡会集聚上浮,并穿出铁液表面。

遇空气燃浇而损失3.镁、稀土与氧有极大的亲和力。

铁液表面的镁和稀土要逐渐氧化、镁还有蒸发损失等防止方法:1.经球化处理的铁液应有足够的球化剂残余量2.降低原铁液硫含量,并防止铁液氧化3.球化处理后应扒净渣子4.缩短铁液经球化处理后的停留时间5.在铁液表面加覆盖熔剂,如石墨粉、木炭粉、冰晶石粉等(3)夹渣(黑渣)特征: 在铸件断面上呈现暗黑色,没有光泽,主要由琉化镁、硫化锰、氧化镁、二氧化硅、氧化铁、氢化镁等所组成,是一种非金属夹杂物,可用硫印、氧印等方法显示出来。

球墨铸铁化学成分

球墨铸铁化学成分重要包含碳.硅.锰.硫.磷五大罕有元素.对于一些对组织及机能有特别请求的铸件,还包含少量的合金元素.同通俗灰铸铁不合的是,为包管石墨球化,球墨铸铁中还须含有微量的残留球化元素.1.碳及碳当量的选择原则:碳是球墨铸铁的根本元素,碳高有助于石墨化.因为石墨呈球状后石墨对机械机能的影响已减小到最低程度,球墨铸铁的含碳量一般较高,在3.5~3.9%之间,碳当量在4.1~4.7%之间.铸件壁薄.球化元素残留量大或孕育不充分时取上限;反之,取下限.将碳当量选择在共晶点邻近不但可以改良铁液的流淌性,对于球墨铸铁而言,碳当量的进步还会因为进步了铸铁凝固时的石墨化膨胀进步铁液的自补缩才能.但是,碳含量过高,会引起石墨沉没.是以,球墨铸铁中碳当量的上限以不消失石墨沉没为原则.2.硅的选择原则:—3.0%.选定碳当量后,一般采纳高碳低硅强化孕育的原则.硅的下限以不消失自由渗碳体为原则.球墨铸铁中碳硅含量肯定今后,可用图2进行磨练.假如碳硅含量在图中的暗影区,则成分设计根本适合.假如高于最佳区域,则轻易消失石墨漂显现象.假如低于最佳区域,则轻易消失缩松缺点和自由碳化物.3.锰的选择原则:因为球墨铸铁中硫的含量已经很低,不须要过多的锰来中和硫,球墨铸铁中锰的感化就重要表示在增长珠光体的稳固性,促进形成(Fe.Mn)3C.这些碳化物偏析于晶界,对球墨铸铁的韧性影响很大.锰也会进步铁素体球墨铸铁的韧脆性改变温度,锰含量每增长0.1%,脆性改变温度进步10~12℃.是以,球墨铸铁中锰含量一般是愈低愈好,即使珠光体球墨铸铁,锰含量也不宜超出0.4~0.6%.只有以进步耐磨性为目标的中锰球铁和贝氏体球铁破例.4.磷的选择原则:℃.是以,球墨铸铁中磷的含量愈低愈好,一般情形下应低于0.08%.对于比较重要的铸件,磷含量应低于0.05%. 球墨铸铁中碳硅含量肯定今后,可用图2进行磨练.假如碳硅含量在图中的暗影区,则成分设计根本适合.假如高于最佳区域,则轻易消失石墨漂显现象.假如低于最佳区域,则轻易消失缩松缺点和自由碳化物.5.硫的选择原则:硫是一种反球化元素,它与镁.稀土等球化元素有很强的亲合力,硫的消失会大量消费铁液中的球化元素,形成镁和稀土的硫化物,引起夹渣.气孔等锻造缺点.球墨铸铁中硫的含量一般请求小于0.06%.。

球化参考资料衰退原因(1)

球化衰退原因

一是铁水“回硫”造成。

这是由于球化铁水停留时间较长,残留镁和稀土逐渐减少,熔渣没有及时扒除,硫还会回到铁水中,发生下列反应:

2MgS+O2=2MgO+2S 2Ce2S3+3O2=2Ce2O3+6S

回到铁水中的硫,又再次与镁、稀土发生反应:

Mg+S=MgS 2Ce+3S=Ce2S3

这种反应随着铁液停留时间的延长,硫、镁、稀土和空气中的氧循环作用,消耗了大量的镁和稀土,进而引起因残留镁和稀土不足造成球化衰退这种球化衰退除铁水停留时间较长外,还与球化剂中稀土含量较低、或者球化剂加入量偏低有一定的关系,但紧靠增加其加入量也很不可取,这不但增加成本,而且因为镁和稀土残余量高了,气孔、熔渣量和渗碳体都会增加,在厚大断面中还会使石墨球蜕变为蝌蚪状石墨。

生产实践表明,原铁水含硫量低对防止球化衰退才是最有效的。

二是界面反应造成。

在与铁水接触的铸型表面,造型材料中的SiO2和S和铁水中的镁反应造成了铁液中的镁损耗:2Mg+O2=2MgO 2Mg+SiO2=Si+2MgO Mg+S=MgS

所以,我们常用的造型材料中,煤粉和新砂中的含硫量不能超过1.0%、0.1-0.15%,另外树脂砂造型时,树脂或固化剂中的N、S 含量应尽可能低,这些都是厂家常常忽略的。

三是铁液中残留镁

超过0.07%时,出现球片状(蝌蚪状)石墨。

严控炉料,不要混入不需要的杂物,很多我们不方便检测的元素导致的后果比钛大多了,可是我们检测不了,刚好钛是去不掉的元素,又确实有害,就都赖它上了。

在球铁中Ti是反球化元素,而且促进碳化物的生成,在球铁中尽量低,在灰铁中过量的TI会促使石墨形成D型过冷石墨。

球墨铸铁的球化与孕育处理工艺

( )。 5 S

c 强烈促进形成碳化物, r 稳定珠光体 。 r c 的 加 入能提 高强 度 和硬 度 , 加 入量 以不 出现 游离 但

碳 化物 为 限 , 于高 韧性铁 素 体球 墨铸 铁要 严 格 对

限 制 ( r 量 。对 于珠 光 体 球 墨 铸 铁 , C) 当加 入 ( r量 02 03 C ) .%~ . %时 , 即可起 到 显 著 的稳 定 珠

10 2 ) 10 2

摘要 : 综述 了球墨铸铁各种化学元素的作 用和成分 的控制范 围, 细介绍 了球墨铸铁 的球化与孕育处理工艺 。 详 分析 了单 加 纯 Mg R 或 E合金作为球化剂的缺点 , 明球化剂应 以 Mg为主 、 R 说 以 E为辅 的原 因 ; 对冲入法 、 盖包法 、 喂丝法等球化 处理工 艺的优缺点进行 了比较 。 出了孕育处理对球墨铸铁生产的重要性 , 指 列举 了球墨铸铁 常用孕育剂的成分范围, 并 介绍 了炉前一次孕育和多次孕育 、 瞬时孕育 、 随流孕育的特点 。 关键词 : 球墨铸铁 ; 球化处理工艺 ; 孕育处理工艺 中图分类号 :G 5 T 25 文献标 识码 : A 文章编号 :0 3 84 (0 2 0 — 0 7 0 10 — 3 5 2 1 )4 0 3 — 6

往需要 进行脱 S处理 ;感 应 电炉熔 炼 由于不用焦 炭, 原铁液 州 S量一般在 0 1% ̄ . %。 () . 5 0 3 不需要进 0 0

R E元 素 中和 , 则会 引起球 化不 良。 E与 s 否 R b并

用 还可 以改 善大 断面件 的球 化 。

( 1微量 干扰 元素 。 1) 球 墨铸 铁 中常存 在 一 些 非 特 意加 入 的微 量

喂丝球化工艺在球墨铸铁生产线上的应用

喂丝球化工艺在球墨铸铁生产线上的应用张 军1,解戈奇2,权国英1,薛 挺1,秦 剑1(1. 陕西金鼎铸造有限公司,陕西宝鸡 722405;2. 陕西远大新材料技术有限公司,陕西咸阳 713800)摘要:通过控制原铁液中反球化元素的含量,尤其是S、Ti含量,并辅以优质包芯线,分别采用双线喂丝球化、单线喂丝球化处理及含钡孕育剂,有效防止了球化衰退,而且提高了铸件综合性能,改善了铸造环境,简化了操作流程,节约了生产成本。

关键词:球墨铸铁;双线喂丝工艺;单线球化处理;包芯线;成本控制作者简介:张军(1988-),男,助理工程师,学士,主要从事铸造熔炼工艺制定工作。

E-mail: zhangjun@ 中图分类号:TG 255文献标识码:A文章编号:1001-4977 (2019)02-0128-04收稿日期:2018-09-13收到初稿,2018-12-29收到修订稿。

近年来,随着球墨铸铁件在制造业中越来越广泛的应用,球墨铸铁的生产技术也在不断提高,以满足国内外用户对球墨铸铁件提出的高标准高要求。

在球墨铸铁的生产过程中,球化处理是生产球墨铸铁的关键。

国内外部分大型企业都在进行喂丝法处理球墨铸铁的技术研究、开发和应用,喂丝法生产球墨铸铁的技术也日渐成熟,并取得了不错的成绩,其经济性与球化品质的可靠性及可控性已为愈来愈多的企业所重视。

1 喂丝法处理球墨铸铁的工艺及质量控制要点喂丝法的原理:将一定成分、一定粒度的球化剂,经卷线设备包裹在一定厚度、宽度的钢皮内,形成适当强度、填充率的电缆状包芯线卷,利用自动化喂丝装置,以一定速度喂入带有包盖的处理包中,实现球化处理的工艺。

其实质是以喂丝的方式,以钢带作为载体将球化剂以一定的速度送入处理包底,实现球化剂的加入过程[1]。

喂丝球化处理流程见图1。

根据镁在包芯线中的不同形态,市场上有两种包芯线。

一种是物理混合法配制,就是将经过特殊处理的纯镁颗粒和其他合金材料机械混合而成,其优点是成本低,氧化镁含量低,球化反应迅速,镁吸收率能够保证;缺点是成分均匀性难控制,镁是以单质形式进入铁液中,爆发剧烈。

合金元素的作用

0.4-0.6

0.40

0.15

HT150

<20

20-30

>30

3.5-3.7

3.4-3.6

3.3-3.5

2.2-2.4

2.0-2.3

1.8-2.2

0.4-0.6

0.40

0.15

HT200

<20

20-40

>40

3.3-3.5

3.2-3.4

3.1-3.3

1.9-2.3

1.8-2.2

1.6-1.9

Sb(锑)

1.强烈促进形成珠光体

2.0.002%~0.01%时,对球墨铸铁有使石墨球细化的作用,尤其对大断面球墨铸铁有效

3.其干扰球化的作用,可用稀土元素中和

4.灰铸铁中的加入量为<0.02%,球墨铸铁中的适宜量为0.002%~0.010%

Bi(铋)

1.球墨铸铁中加铋能很有效地细化石墨球

2.大断面球墨铸铁中加铋能防止石墨畸变

0.15

0.10

HT400

>25

2.8-3.0

1.0-1.5

0.8-1.2

0.15

0.10

反球化元素的界限量

元素

Al

Ti

Pb

As

Sb

Bi

Zr

Sn

Te

Se界限量(%)0.Fra bibliotek50.07

0.002

0.05

0.01

0.002

0.03

0.05

0.003

0.0SSS3

2.能细化石墨,增加化合碳量,白口倾向有所增加,强度、硬度有提高趋势,加入量可在0.1%~0.3%

球墨铸铁化学成分

球墨铸铁化学成分主要包括碳、硅、锰、硫、磷五大常见元素;对于一些对组织及性能有特殊要求的铸件,还包括少量的合金元素;同普通灰铸铁不同的是,为保证石墨球化,球墨铸铁中还须含有微量的残留球化元素;1、碳及碳当量的选择原则:碳是球墨铸铁的基本元素,碳高有助于石墨化;由于石墨呈球状后石墨对机械性能的影响已减小到最低程度,球墨铸铁的含碳量一般较高,在~%之间,碳当量在~%之间;铸件壁薄、球化元素残留量大或孕育不充分时取上限;反之,取下限;将碳当量选择在共晶点附近不仅可以改善铁液的流动性,对于球墨铸铁而言,碳当量的提高还会由于提高了铸铁凝固时的石墨化膨胀提高铁液的自补缩能力;但是,碳含量过高,会引起石墨漂浮;因此,球墨铸铁中碳当量的上限以不出现石墨漂浮为原则;2、硅的选择原则:硅是强石墨化元素;在球墨铸铁中,硅不仅可以有效地减小白口倾向,增加铁素体量,而且具有细化共晶团,提高石墨球圆整度的作用;但是,硅提高铸铁的韧脆性转变温度图1,降低冲击韧性,因此硅含量不宜过高,尤其是当铸铁中锰和磷含量较高时,更需要严格控制硅的含量;球墨铸铁中终硅量一般在—%;选定碳当量后,一般采取高碳低硅强化孕育的原则;硅的下限以不出现自由渗碳体为原则;球墨铸铁中碳硅含量确定以后,可用图2进行检验;如果碳硅含量在图中的阴影区,则成分设计基本合适;如果高于最佳区域,则容易出现石墨漂浮现象;如果低于最佳区域,则容易出现缩松缺陷和自由碳化物;3、锰的选择原则:由于球墨铸铁中硫的含量已经很低,不需要过多的锰来中和硫,球墨铸铁中锰的作用就主要表现在增加珠光体的稳定性,促进形成Fe、Mn3C;这些碳化物偏析于晶界,对球墨铸铁的韧性影响很大;锰也会提高铁素体球墨铸铁的韧脆性转变温度,锰含量每增加%,脆性转变温度提高10~12℃;因此,球墨铸铁中锰含量一般是愈低愈好,即使珠光体球墨铸铁,锰含量也不宜超过~%;只有以提高耐磨性为目的的中锰球铁和贝氏体球铁例外;4、磷的选择原则:磷是一种有害元素;它在铸铁中溶解度极低,当其含量小于%时,固溶于基体中,对力学性能几乎没有影响;当含量大于%时,磷极易偏析于共晶团边界,形成二元、三元或复合磷共晶,降低铸铁的韧性;磷提高铸铁的韧脆性转变温度,含磷量每增加%,韧脆性转变温度提高4~℃;因此,球墨铸铁中磷的含量愈低愈好,一般情况下应低于%;对于比较重要的铸件,磷含量应低于%;球墨铸铁中碳硅含量确定以后,可用图2进行检验;如果碳硅含量在图中的阴影区,则成分设计基本合适;如果高于最佳区域,则容易出现石墨漂浮现象;如果低于最佳区域,则容易出现缩松缺陷和自由碳化物;5、硫的选择原则:硫是一种反球化元素,它与镁、稀土等球化元素有很强的亲合力,硫的存在会大量消耗铁液中的球化元素,形成镁和稀土的硫化物,引起夹渣、气孔等铸造缺陷;球墨铸铁中硫的含量一般要求小于%;。

高质量球墨铸铁微量元素和合金元素的选择与控制

高质量球墨铸铁微量元素和合金元素的选择与控制1 对球墨铸铁原铁液质量的要求球墨铸铁的生产控制包括原铁液化学成分的选择和控制、球化处理和孕育处理等,其中化学成分的选择和控制非常重要。

球墨铸铁化学成分基本可以分为4类:主要元素为C、Si、Mn、P和S;球化元素为Mg和Ce;合金元素主要有Cu、Ni和Mo等和一些微量元素。

微量元素在球墨铸铁中主要指不是特意加入的,由炉料带来,含量很少的元素。

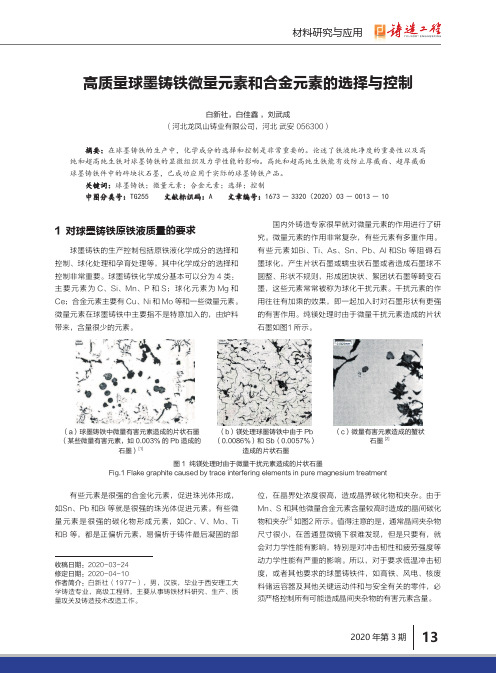

国内外铸造专家很早就对微量元素的作用进行了研究。

微量元素的作用非常复杂,有些元素有多重作用。

有些元素如Bi、Ti、As、Sn、Pb、Al和Sb等阻碍石墨球化,产生片状石墨或蠕虫状石墨或者造成石墨球不圆整、形状不规则,形成团块状、絮团状石墨等畸变石墨,这些元素常常被称为球化干扰元素。

干扰元素的作用往往有加乘的效果,即一起加入时对石墨形状有更强的有害作用。

纯镁处理时由于微量干扰元素造成的片状石墨如图1所示。

有些元素是很强的合金化元素,促进珠光体形成,如Sn、Pb和Bi等就是很强的珠光体促进元素。

有些微量元素是很强的碳化物形成元素,如Cr、V、Mo、Ti和B 等,都是正偏析元素,易偏析于铸件最后凝固的部位,在晶界处浓度很高,造成晶界碳化物和夹杂。

由于Mn、S 和其他微量合金元素含量较高时造成的晶间碳化物和夹杂[3]如图2所示。

值得注意的是,通常晶间夹杂物尺寸很小,在普通显微镜下很难发现,但是只要有,就会对力学性能有影响,特别是对冲击韧性和疲劳强度等动力学性能有严重的影响。

所以,对于要求低温冲击韧度,或者其他要求的球墨铸铁件,如高铁、风电、核废料储运容器及其他关键运动件和与安全有关的零件,必须严格控制所有可能造成晶间夹杂物的有害元素含量。

白新社,白佳鑫 ,刘武成(河北龙凤山铸业有限公司,河北 武安 056300)摘要:摘要:在球墨铸铁的生产中,化学成分的选择和控制是非常重要的。

论述了铁液纯净度的重要性以及高纯和超高纯生铁对球墨铸铁的显微组织及力学性能的影响。

各种元素对铸铁组织性能的影响

各种元素对铸铁组织性能的影响1.C碳是铸铁的基本组元,在铸铁中的存在形式主要有两种,一种是以游离碳石墨的形式存在,另一种是以化合碳渗碳体的形式存在,也正是碳在铸铁中的这种存在形式可把铸铁分成许多类型可把铸铁分成许多类型,在灰铸铁中,碳的质量分数控制在2.7%-3.8%的范围内,碳主要以片状石墨形式存在,高碳灰铸铁的金相组织为铁素体和粗大的片状石墨,机械强度和硬度较低,但挠度较好;低碳灰铸铁的金相组织为珠光体和细小的片状石墨,有较高的机械强度和硬度,但挠度较差。

由于灰铸铁的成分位于共晶点附近,因此具有良好的铸造性能。

对于亚共晶范围的灰铸铁,增加碳含量能提高流动性,反之,对于过共晶范围的灰铸铁,只有降低碳含量才能提高流动性。

在QT中含C量高,析出的石墨数量多,石墨球数多,球径尺寸小,圆整度增加。

提高含C量可以减小缩松体积,减小缩松面积,使铸件致密。

但是含C量过高则降低缩松作用不明显,反而出现严重的石墨漂浮,且为保证球化所需要的残余Mg量要增多。

2.Si硅是铸铁的常存五元素之一,能减少碳在液态和固态铁中的溶解度,促进石墨的析出,因此是促进石墨化的元素,其作用为碳的1/3 左右,故增加硅量会增加石墨的数量,也会使石墨粗大;反之,减少硅量,会使石墨细小。

在灰铸铁中,硅的质量分数控制在1.1%-2.7%的范围内,一般碳硅含量低可获得较高的机械强度和硬度,但流动性稍差;反之,碳硅含量高,流动性好,机械强度和硬度较低。

当薄壁铸件出现白口时,可提高碳硅含量使之变灰;当厚壁铸件出现粗大的石墨时,应适当降低碳硅含量,并达到提高机械强度和硬度的目的。

Si是Fe-C 合金中能够封闭r区的元素,Si使共析点的含C量降低。

Si提高共析转变温度,且在QT中使铁素体增加的作用比HT要大。

HT中C、Si 都是强烈促进石墨化的元素。

提高碳当量促使石墨片变粗、数量增多,强度和硬度下降。

降低碳当量可以减少石墨数量、细化石墨、增加初析奥氏体枝晶数量,从而是提高灰铸铁力学性能常采取的措施。

铸铁件常见铸造缺陷的防止方法

铸铁件经常会发生各种不同的铸造缺陷,如何防止这些缺陷发生,一直是铸件生产厂关注的问题。

本文介绍了笔者在这方面的一些认识和实践经验。

1 气孔特征:铸件中的气孔是指在铸件内部,表面或接近表面处存在的大小不等的光滑孔洞。

孔壁往往还带有氧化色泽,由于气体的来源和形成原因不同,气孔的表现形式也各不相同,有侵入性气孔,析出性气孔,皮下气孔等。

1.1 侵入性气孔这种气孔的数量较少,尺寸较大,多产生在铸件外表面某些部位,呈梨形或圆球形。

主要是由于铸型或砂芯产生的气体侵入金属液的未能逸出而造成。

防止措施:(1)减少发气量:控制型砂或芯砂中发气物质的含量,湿型砂的含水量不能过高,造型与修模时脱模剂和水用量不宜过多。

砂芯要保证烘干,烘干后的砂芯不宜存放太长时间,隔天使用的砂芯在使用前要回炉烘干,以防砂芯吸潮,不使用受潮、生锈的冷铁和芯撑等。

(2)改善型砂的透气性,选择合适的型空紧实度,合理安排出气眼位置以利排气,确保砂芯通气孔道畅通。

(3)适当提高浇注温度,开排气孔和排气冒口等,以利于侵入金属液的气体上浮排出。

1.2 析出性气孔这种气孔多而分散,一般位于铸件表面往往同批浇注的铸件大部分都发现有。

这种气孔主要是由于在熔炼过程中,金属液吸收的气体在凝固前未能全部析出,便在铸件中形成许多分散的小气孔。

防止措施:(1)采用洁净干燥的炉料,限制含气量较多的炉料使用。

(2)确保“三干”:即出铁槽、出铁口、过桥要彻底烘干。

(3)浇包要烘干,使用前最好用铁液烫过,包中有铁液,一定要在铁液表面放覆盖剂。

(4)各种添加剂(球化剂、孕育剂、覆盖剂)一不定期要保持干燥,湿度高的时候,要烘干后才能使用。

1.3 皮下气孔这种气孔主要出现在铸件的表层皮下2~3mm处,直径为1~3mm左右。

而且数量较多,铸件经热处理或粗加工去除外皮后,就会清晰地显露出来。

防止措施;(1)适当提高浇注温度,严格控制各种添加剂的加入量,尽可能缩短浇注时间。

(2)孕育剂的加入量最好控制在(质量分数)0.4%~0.6%,同时要严格控制孕育剂中A1的质量分数,w(Al)偏高容易和型腔表面的水分发生反应:2Al+3H2O=Al2O3+3H2↑,一般情况下孕育剂含Al量不宜超过1.5%。

合金熔炼期末复习题精简版

第一章1.概念题1)铸铁:含碳量大于2.14%或者组织中具有共晶组织的铁碳合金。

2)铁碳双重相图:Fe-Fe3C介稳定系相图和Fe-C(石墨)稳定系相图相结合的双重相图。

3)分配系数:4)偏析系数:5)珠光体领域:每个珠光体团由多个结构单元组成,每个结构单元中片层基本平行。

每个结构单元称作一个珠光体领域。

2.简答题1)普通灰铸铁,除铁外还还有哪些元素?C、Si、Mn、S、P。

2)介稳定和稳定相图的共晶共析点差异。

共晶点: Fe-Fe3C 1147℃ 4.3%(介稳定)Fe-C 1153℃ 4.26%(稳定)共析点:Fe-Fe3C 727℃ 0.77%Fe-C 736℃ 0.69%3)含Si量对稳定系相图的影响。

Si增加,共晶点和共析点含碳量减少,温度增加。

硅的加入使相图上出现了共晶和共析转变的三相共存区。

Si越多,奥氏体加石墨的共晶温度高出奥氏体加渗碳体的温度也越多。

硅量的增加,缩小了相图上的奥氏体区。

4)说明碳当量、共晶度的定义、意义,如何使用碳当量、共晶度确定铸铁的组织。

元素对共晶点实际碳量的影响,将这些元素的量折算成碳量的增减,叫做碳当量CE。

CE>4.26%为过共晶成分 CE=4.26%为共晶成分; CE<4.26%亚共晶成分。

铸铁的实际含碳量和共晶点的实际含碳量的比值,叫做共晶度S C。

S C >1为过共晶;S C =1为共晶;S C <1为亚共晶成分。

5)按石墨形态铸铁分为哪几种,做出各种石墨形态的示意图?灰铸铁(片状) 球墨铸铁蠕墨铸铁团絮状石墨铸铁(可锻铸铁)6)形成球状石墨的两个必要条件。

铁液凝固时必须有较大的过冷度和较大的铁液和石墨的界面张力。

第二章一、概念题1.灰口铸铁:通常是指断面呈灰色,其中的碳的主要以片状石墨形式存在的铸铁。

2.孕育处理:铁液浇注以前,在一定的条件下,向铁液中加入一定量的孕育剂以改变铁液的凝固过程,改善铸态组织,从而达到提高性能为目的的处理方法。

球铁中的球化元素与反球化元素

球铁中的球化元素与反球化元素一、球化元素至今已发现的球化元素有:Ce、Mg、Ca、Y、K、Na、Bi、Li、Zn、Te、Se、Be、Tn、Sr、Ba、Cd。

这些元素中大都数只有在纯净铁水中才能表现出球化能力,而真正有工业价值的仅仅有Ce、Mg、Ca、Y元素才有较强的净化能力和球化能力。

⒈Mg作球化剂的特点⒈1Mg是最强的球化剂能使亚共晶、共晶和过共晶成分的铁水中的石墨球化并有良好的脱硫脱氧能力。

⒈2Mg的沸点(1107℃)低于铁水温度,Mg直接加入铁水中有剧烈的沸腾,操作不安全,铁水对Mg的吸收率低,球化不稳定,Mg的气化带走大量热量,降低铁水温度比较严重。

⒈3纯Mg处理的铁水凝固时体积收缩大,铸件内部形成的缩孔、缩松较难彻底清除。

⒈4Mg极易氧化生成多种非金属夹杂物,使铸件造成表面夹渣、皮下气孔等缺陷。

⒈5当有微量反球化元素存在时就很难使石墨球化。

⒉稀土金属作球化剂的特点⒉1沸点高(1430~1470℃),加入铁水没有强烈的沸腾,球化处理比较安全。

⒉2与很强的脱硫、脱氧能力,并可消除其他杂物和气体,提高铁水的纯净度。

⒉3能抑制反球化元素对球化的干扰作用。

⒉4改善铸造性能,可显著提高铁水的流动性,减少偏析,减少镁球铁传统缺陷(黑渣、缩孔、缩松、皮下气孔等)。

稀土合金单独作球化剂的弱点①球化作用比镁差,只能球化过共晶成分铁水;②球化的石墨球不太圆整;③稀土有加剧石墨漂浮和球化衰退的作用,稀土残留量<0.5%时,石墨形状就明显恶化(粗大、形状变坏),使球铁的冲击韧性降得很低,而且热处理都无法改善这种情况。

根据以上情况可知,单独用镁或单独用稀土都不是理想的球化剂。

将镁和稀土再配入一定量的硅、锰和铁熔成中间合金作球化剂,是性能很好的球化剂,在国内生产中得到广泛的应用。

⒊稀土镁硅铁作球化剂的特点⒊1球化能力强,可处理亚共晶、共晶、过共晶成分的铁水,并对含硫较高和含有反球化元素及温度稍低的铁水也能进行球化。

球铁缺陷和金相

80-90

70-80 60-70 小于60%

3、石墨大小 石墨球大小分级

级别 石墨直径(100×) mm 3级 >25-50 4级 >12-25 5级 >6-12 6级 >3-6 7级 >1.5-3 8级 ≤1.5

GB9441-1998球墨铸铁金相检验标准将石墨大小分成六级。 球墨铸铁石墨球的大小对力学性能的影响很大,减小石 墨球径,增加石墨球在单位面积的个数可以明显地提高球墨 铸铁的强度、塑性和韧性。 石墨球径的减小,使单位面积上球墨铸铁数量增多,可 使抗疲劳强度提高,因此,细化石墨也是提高抗疲劳强度的 一个要求。

硅

球墨铸铁中锰的作用就主要表现在增加珠光体的稳定性,帮助形 成碳化锰、碳化铁。锰有严重的正偏析倾向,往往有可能富集于共晶 团界处,严重时会促使形成晶间碳化物,显著降低球墨铸铁的韧性。 锰也会提高铁素体球墨铸铁的韧脆性转变温度,锰含量每增加 0.1%,脆性转变温度提高10~12℃。球墨铸铁中,由于球化元素具有 很强的脱硫能力,不需要锰承担这种功能。 因此,球墨铸铁中锰含量一般是愈低愈好,即使珠光体球墨铸铁, 锰含量也不宜超过0.4~0.6%。一般都是遵循这一规律的。 铸态铁素体Mn:0.3-0.4% 珠光体球铁Mn:0.4-0.6%

冒口处。微观观察石墨球串接呈开花状。

原因:碳当量和稀土残留量高,炉料原始尺寸大、 数量多,都可能增加石墨漂浮。 措施:建议C<4%,控制稀土含量,注意原生铁与 其他炉料的搭配。

硅的影响。 碳当量算式分别是CE%=C%+1/3(Si+P)%或CE%=C%+1/3Si%。碳是 铸铁生成石墨的来源,是石墨的自发晶核。硅在铸铁中含量较多,是强烈 促进石墨化的元素,能使铁碳合金的共晶、共析点向上向左移动,表明硅 降低了碳在液相和固相中的溶解度,增加了碳的活度,石墨就较容易析出 长大,促进了石墨化过程,因此增加部分硅就相当于增加部分碳。其关系 是当含硅1%时可使共晶点左移O.31%,即共晶点含碳量下降O.3%。将 CE%值和Fe—C稳定态相图上的共晶点C' 的碳量4.26%相比,即可判断某 一具体成分的铸铁偏离共晶点的程度,如CE%高于4.26%为过共晶成分; CE%低于4.26%为亚共晶成分;CE%=4.26%则为共晶成分。除衡量对凝

球化不良产生的诸多原因及解决措施

球化不良产生的诸多原因及解决措施杨群收;谷常伟【期刊名称】《金属加工:热加工》【年(卷),期】2015(000)023【总页数】3页(P38-40)【作者】杨群收;谷常伟【作者单位】河南铸锻协会;马鞍山市华威冶金机械有限公司【正文语种】中文在20世纪六七十年代,生产球墨铸铁主要是使用冲天炉,由于焦炭质量差(块度大、密度低、固定碳含量低、含硫量高),铁液温度低,使用的球化剂制备的方式不完善,以及生铁的含硫、磷量高等,所以生产出的球墨铸铁的质量较差,球化质量不稳定。

现在生产球墨铸铁大都是用电炉熔炼,炉温的高低容易控制,生铁等原材料的质量好,球化剂的种类多且质量好,因此球墨铸铁的质量也比较容易控制。

但是球化不良仍是球墨铸铁生产中的主要缺陷之一。

球化不良表现在铸件断口上(一般多观察浇冒口断口),有大块黑斑或明显可见的小黑点,敲击铸件发出的声音不清脆,金相显微组织上有较多的厚片状石墨,有少量球状、团状石墨,或枝晶石墨(有时球化不良在金相上还有一个特征,即在厚片状石墨丛中,个别球状石墨反而还很圆整)。

在实际生产过程中,产生球化不良的因素很多,有技术上的问题、有操作上的问题、也有管理上的问题。

球化剂中Mg、RE含量经化验虽达到质量要求,但因熔炼技术不佳,含MgO较高(球化剂中含MgO>1%,对球化质量就可能有影响),MgO对提高球化质量几乎没有作用,反而使球墨铸铁易产生夹渣缺陷。

球化剂里含Ca等元素少,球化处理时反应激烈,Mg烧损较多。

防止措施:不使用质量差的球化剂(要对供应商、生产厂家进行考察,先少量购进,试用后再批量购买)。

球化剂放置时间过长,易受潮氧化。

球化剂倒入浇包堤坝凹坑后,未摊平拍实,表面覆盖物少,或覆盖层薄,或未填满球化剂块缝隙,冲入铁液后,不仅外露球化剂马上熔化反应,同时铁液大量进入球化剂块缝隙里,直接熔化球化剂,或把球化剂冲起漂浮于铁液表面,反应过早过快,Mg烧损较多。

防止措施:把倒入包底凹坑里的球化剂摊平、适当舂实,再把上面覆盖的孕育硅铁摊平并适当舂实,表面覆盖适量的球墨铸铁屑(舂实)或一定厚度的球墨铸铁板。

球墨铸铁提高球化率的工艺方案

球墨铸铁提高球化率的工艺方案球墨铸铁提高球化率的工艺实用方案国内普通球墨铸铁铸件的球化级别要求达到4级以上,(即球化率70%,)一般铸造厂达到的球化率为85%左右.近年来,随着球墨铸铁生产的发展,尤其是在风电铸件生产和铸件质量要求较高的行业,要求球化级别达到2级,即球化率达到90%以上.笔者公司通过对QT4_-_原采用的球化.孕育处理工艺以及球化剂.孕育剂进行分析.改进,使球墨铸铁的球化率达到了90%以上.1.原生产工艺原生产工艺:熔炼设备采用2.0T中频炉和1.5T工频炉;QT4_-_原铁液成分为(C)=3.75%_3.95%.. (Si)=1.4%_1.7%. (Mn) 0.40%. (P) 0._%. (S) 0._5%;球化处理所用球化剂为 1.3%_l.5%的RE3Mg8SiFe合金;孕育处理所用孕育剂为0.7%_0.9%的75SiFe-C合金.球化处理采用两次出铁冲入法:先出铁55%_60%,进行球化处理,然后加入孕育剂,再补加其余铁液.由于球化.孕育采用传统的方式,用25 mm厚的单铸楔形试块检测得到的球化率一般在80%左右,即球化级别3级.2.提高球化率的试验方案为提高球化率,对原来的球化和孕育处理工艺进行了改进,主要措施是:增大球化剂和孕育剂加入量.净化铁液.脱硫处理等.球化率仍然采用25 mm的单铸楔形试块进行检测,具体方案如下:(1)分析原工艺球化率偏低的原因,曾认为是球化剂用量较少,故将球化剂加入量由1.3%_1.4%增加到1.7%,但球化率并未达到要求.(2)另一种猜测是认为球化率偏低可能是由于孕育不良或孕育衰退引起,因而试验加大孕育剂量,由0.7%_0.9%增加到1.1%,球化率亦未达到要求.(3)继续分析认为铁液夹杂较多.球化干扰元素偏高等可能是造成球化率偏低的原因,因而对铁液进行高温净化,高温净化温度一般控制在1 5_ _℃,但其球化率仍未突破90%.(4) (S)量高严重消耗球化剂量并加速球化衰退,因此增加脱硫处理,将原铁液(S)量从原来的0._5%降低到0._0%以下,但球化率也只达到86%.以上4种方案的试验结果如表1所示,楔形试块的组织和力学性能均未达到要求.3.最后采用的改进方案3.1具体改进措施原材料采用生铁.无锈或少锈的废钢和回炉料;对原铁液进行炉外加纯碱(Na2CO3)脱硫;采用福士科390预处理剂在包内进行预脱氧处理;采用福士科球化剂进行球化处理;采用碳化硅和硅铁联合孕育.新工艺原铁液成分控制: (C)=(3.70%_3.90%. (Si)=0.80%_1._%[铸件 (Si 终)=2.60%_3._%]. (Mn) 0.30%. (P) 0._%. (S) 0._%.当原铁液 (S)量超过0._%时,采用工业用纯碱进行炉前脱硫处理,因脱硫反应是吸热反应,要求脱硫温度控制在__℃左右,纯碱加入量根据炉前熔清时的 (S)量高低控制在 1.5 % _2.5 %.同时,球化处理包采用普通的堤坝式处理包,首先把福士科NODALLOY7RE牌号球化剂1.7%加入包底堤坝一侧,扒平压实,用0.2%的粉末状碳化硅和0.3%的小块状75SiFe先后覆盖一层,捣实后用压铁盖上,在铁液包的另一侧加入0.3%的福士科390孕育剂.出铁时首先冲入总铁液量的55%_60%,待球化反应完毕后,加入1.2%的75SiFe-C孕育剂后冲入剩余铁液,扒渣浇注.3.2试验结果原铁液脱硫前后的的成分见表2.表3,25mm单铸楔形试块对应的力学性能和金相组织见表4,金相组织中球化率的评定方法采用金相图像分析系统自动检测.4.结果分析4.1主要元素对球化率的影响C.Si:C能促进石墨化,减少白口倾向,但 (C)量高会使CE过高而容易产生石墨漂浮,一般控制在3.7%_3.9%.Si能加强石墨化能力,消除渗碳体.Si以孕育剂的方式加入时,可大大降低铁液的过冷能力.为了提高孕育效果,原铁液的 (Si)量从原来的1.3% _1.5%降到0.8%_1.2% , (Si终)量控制在2.60%_3._% .Mn:在结晶过程中,Mn增加铸铁的过冷倾向,促进形成碳化物(FeMn) 3C.在共析转变过程中,Mn降低共析转变温度,稳定并细化珠光体.Mn对球化率没有太大的影响.因受原材料的影响,一般控制 (Mn) 0.30%.P:当 (P) 0._%时固溶于Fe,难以形成磷共晶,对球铁的球化率影响不是很大.S:S是反球化元素,S在球化反应时消耗球化剂中的Mg和RE,阻碍石墨化,降低球化率.硫化物夹渣还会在铁液凝固之前回硫,再次消耗球化元素,加快球化衰退,进一步影响球化率.为了达到高的球化率,应该使原铁液的 (S)量降低到0._%以下.4.2脱硫处理当炉料熔清后,取样分析化学成分,当 (S)量高于0._%时要进行脱硫处理.纯碱脱硫的原理为:将一定量的纯碱置于浇包内,利用铁液流冲入而搅拌,纯碱在高温下分解,反应式为Na2CO3=Na2O+CO2 :生成的Na2O又与铁液中硫化合生成Na2S,(Na2O)+[FeS]=(Na2S) +(FeO).Na2CO3分解析出CO2引起铁液剧烈搅动,促进脱硫过程进行.纯碱渣极易流动.很快上浮,脱硫反应时间很短,脱硫后应及时扒渣,否则会回硫.4.3预脱氧处理.球化处理及孕育处理福士科390预处理剂在包内起到预脱氧处理的作用,同时增加石墨形核核心.增加单位面积石墨球数,还可以提高Mg的吸收率,大幅度提高抗衰退能力,提高球化率.福士科孕育剂含 (Si) =60%_70%. (Ca)=0.4%_2.0%. (Ba)=7%__%,其中Ba 可以延长有效孕育时间.选用福士科球化剂牌号为NODALLOY7RE,其 (Si)=40%_50%. (Mg)=7.0% _ 8.0%. (RE)=0.3%_1.0%. (Ca)=1.5%_2.5%. (Al) 1.0%.由于铁液经过了脱硫和预脱氧处理,铁液中消耗球化剂的元素大量减少,因此选用了 (RE)量低的球化剂,以减少RE对球状石墨形态的恶化;起球化作用的元素主要是Mg;Ca和Al可以起到加强孕育的作用.采用碳化硅和硅铁联合孕育处理,碳化硅的熔点在__℃左右,并在凝固时增加石墨结晶晶核,采用大剂量的硅铁孕育,可以防止球化衰退.5.结论生产铁素体球墨铸铁,要求球化率达到90%以上时,可以采用以下措施:(1)选用优质炉料,减少炉料中的反球化元素.(2)选用 (RE)量低的球化剂,减少RE对球状石墨形态的恶化影响.(3)原铁液的 (S)量应小于0._0%,这样可以减少球化剂的消耗量,特别是硫化渣二次回硫所消耗的球化元素.(4)对铁液进行预脱氧处理,增加单位面积石墨球数,提高球化率,大幅度提高抗衰退能力,延长有效孕育时间.(5)降低原铁液中 (Si)量,增加球化剂.孕育剂和各种预处理剂的加入量,强化孕育处理.。

铁水熔炼中的五大元素之含s量,收集整理

铁水熔炼中的五大元素之含s量,收集整理我一向记住大学的讲合金熔炼的教师的那句话:成分决议安排,安排决议功能!惋惜我再也没有在生产实践中去深入领会这句话了...电炉熔炼原铁水硫含量低一此,通常件不大于0.03%,重要件不大于0.02%即可,冲天炉熔炼原铁水硫量偏高。

原铁水硫量偏高时,球化剂参加量可多一点,相反偏低时,可参加少点。

举个比如吧,s影响的功能:灰铁件在0.12左右,会使金相石墨长度变短,曲折,全体功能会有所进步,加工功能有所改善。

但硫量不能太高,0.1左右应该是最佳的,最高不要超越0.15,太高会对铸件功能有反作用。

硫在灰铁里边,存在方式是硫化物,滋长石墨结晶中心,使石墨变细,推进孕育作用。

在钢里,却是有害元素,钢材里边含硫越低越好。

在球墨铸铁中更是反球化元素的典型代表。

球铁里边硫的含量也不是越低越好。

通常以为硫在0.015-0.018%处置前,处置后在0.008左右为好。

灰铁中的S与Mn有如下联系:当S小于0.2%时,中和S(构成硫化锰,强化基体)有必要的Mn为S×1.73.因而,铁水中S高时,Mn含量也有必要到达必定值,不然,S会发作硫化铁,构成热裂源。

S和Mn,联系构成MnS,能推进结晶中心,使石墨依靠在上面分出,能进步强度,若是S太高,构成MnS夹渣,对铸件晦气。

某厂家做电炉球铁以废钢和回炉料为主,生铁用量很少,一般废钢含S量0.04%,配料原铁水0.03%有的人又说了,记住从前看过一篇论文,分析增硫剂的,其间硫的含量说是在0.06-0.08%之间最佳,低于0.06%的话会发作渗漏的缺点,太高的话对基体、功能都有影响(上面几位说的那样),而且再加增硫剂来进步S含量的话要添加本钱的啊!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

反球化元素

反球化元素指那些只要少量存在于铁水时,就能部分或全部破坏石墨球化的元素。

硫和氧是工业铸铁中常存的反球化元素。

此外,还有一些偶存的反球化元素,如锡、锑、砷、铅、铝、铋、钛、硼等。

反球化元素按其作用机理可划分为两类。

一类是消耗型反球化元素,包括硫、氧、硒(Se)碲(Te)等,它们与镁及稀土元素形成MgS、MgO、MgSe、MgTe及稀土化合物消耗了球化元素。

另一类是晶界偏析型反球化元素,包括锡、锑、砷、铜、硼、钛铝等,它们在奥氏体中的平衡分配系数很小,并增加铁水中碳的活度,共晶结晶时,这些元素富集到共晶团边界,促使碳在共晶后期结晶成畸形的枝晶状等石墨,如果这些元素浓度很高,也可在共晶中期促成石墨畸变,形成团状或厚片状石墨。

此外还有一些元素属于中间型反球化元素,如铅和铋,在含量较低时主要通过偏析作用促成石墨畸变,含量较高时也消耗球化元素。

消耗型反球化元素使石墨由球状演变为厚片状、共晶状、以致片状石墨,它使热分析曲线逐渐变为具有灰铁的特征,即共晶结晶中期出现等温平台,后期明显回升。

晶间偏析型反球化元素对热分析曲线无明显影响,其中钛、硼、砷使过冷度增加,石墨演变为保留球墨多晶结构的各种畸变石墨,但不演变为片状石墨。

中间型反球化元素含量少时则与晶间偏析型影响相同,含量多时也可促成片墨并使热分析曲线回升。

因此,消耗型反球化元素造成球化不良,偏析型反球化元素造成石墨畸变。

反球化元素的原子量越大,反球化作用也越大,即允许的临界含量越小。

某一个反球化元素单独存在时,允许的临界含量比较大,例如单独存在铜,即使达到2~3%也不影响球化,含钛0.04%时,再含有1%的铜,就使球铁被破坏。

几种反球化元素共存时,其作用是叠加的。

钛促进其他反球化元素的破坏作用尤为恶劣。

铸件越厚,冷却速度越慢,反球化元素的破坏作用越强烈。

各种球化元素处理的球铁对反球化元素的敏感程度不同。

铈、镧、钍、镱等元素在不同程度上可以中和反球化元素的作用,放宽其临界含量。

例如可以抵消钛、铅、锑、铝的反球化作用所需的铈量分别为0.005%~0.007%、0.014%、0.015%和0.008%。

反球化元素对基体组织有不同的影响:碲、硼强烈促进形成白口;铜、砷、锡、锑、铅、铋稳定珠光体;铝、锆促进形成铁素体;硒没有影响。

在一定含量范围内,或者采用稀土镁球化剂时在稍宽的含量范围内,某些反球化元素可以减小厚断面铸件中心的石墨畸变。

例如加锡0.025%可以使125毫米厚的铸件中心石墨形状改善。

加碲0.005%,或者加入微量的铅、砷、铋也可起同样作用。