球化级别

球铁性能与基体组织

铁素体和珠光体的低温拉伸性能

Si:2.1% ;P:0.09%

温度(℃)

20 0 -25 -50 -75 -100 -125 -150 -196 -269

正火珠光体球墨铸铁

抗拉强度σ b

MPa

延伸率δ (%)

803.6

2

759.5

2

744.8

1

739.9

1

744.8

1

769.3

0.5

784.0

0.5

4、耐热性

球墨铸铁中的石墨彼此分离,与灰铸 铁相比,可阻碍高温下氧的扩散。因此球 墨铸铁的抗氧化性和抗生长性均优于灰铸 铁,也优于可锻铸铁。

铁素体球墨铸铁的高温抗生长性优于 珠光体球墨铸铁。提高硅含量或铝含量可 改善球墨铸铁的抗氧化性及耐热性。

5、耐腐蚀性

在大气中球墨铸铁耐蚀性优于钢,与灰铸铁、可锻铸 铁相近。球墨铸铁在土壤的耐蚀性优于钢,与灰铸铁相 近。

试验温度(摄氏度)

延伸率(%) 0 50 100 200 300 400 500 600 700 800

铁素体 珠光体

铁素体 珠光体

(3)高温蠕变和持久强度

材料 退火铁素体 正火珠光体

常温(20℃)力学性能

抗拉强度σ b 延伸率δ

433.0

22

901.6

5

试验温度℃ 高温持久强度(MPa)

100h 1000h

120

100

80

有缺口

60

无缺口

40

20

0 -160 -120 -80 0

80 ℃

铁素体球墨铸铁试样冲击吸收功-温度曲线

(2)疲劳强度 某些球墨铸铁具有很高的疲劳强度,相当于45号正火钢,

火电厂用20号钢珠光体球化评级标准

火电厂用20号钢珠光体球化评级标准前言本标准是根据原电力工业部1995年电力行业标准计划项目(技综[1995]44号文)的安排制订的。

制订本标准的目的,是为了保证火力发电厂金属技术监督范围内的各种碳钢部件的运行安全。

碳素钢系列在电力工业中有着广泛的应用,而该系列中的20号钢,更是电站锅炉许多重要部件的主要用材。

按GB 3087标准供货的20号钢无缝钢管用于制造低、中压锅炉管件,按GB 5310标准供货的20G无缝钢管用于制造高压和更高蒸汽参数的锅炉管件。

一般来说,20号钢主要用于壁温不超过450℃的锅炉受热面管、蒸汽管道和集箱。

国外锅炉管件材料中,与按GB 5310标准供货的20G钢管相类似的主要有德国的St45.8/Ⅲ和日本的STB42钢管。

美国用SA 106B作锅炉联箱和管道,用SA 210A-1作水冷壁、过热器及再热器管。

20号钢在高温长期使用过程中,其组织中的珠光体会发生球化现象,即珠光体中的渗碳体(碳化物)形态由最初的层片状逐渐转变成球状,材料的力学性能也随之下降。

球化现象的产生是因为层片状渗碳体的表面能较高,它总是要向能量低的球状渗碳体形状转变。

在常温下,由于原子的扩散速度非常缓慢,即使使用很长时间,也不易觉察到这种转变过程。

随着温度的提高,原子扩散速度加快,球化过程就变得明显,性能渐趋劣化。

因此,长期以来20号钢组织中的珠光体球化程度常被广泛地用作使用可靠性的评定判据之一。

本标准的附录A、附录B都是标准的附录。

本标准的附录C、附录D、附录E、附录F、附录G都是提示的附录。

本标准由中国电力企业联合会标准化部提出。

本标准由国家电力公司电站金属材料标准化技术委员会归口。

本标准起草单位:华东电力试验研究院。

本标准主要起草人:励德成、徐俊、卜永康、沈金坤、刘琦。

本标准由国家电力公司电站金属材料标准化技术委员会负责解释。

1 范围本标准规定了火电厂用20号钢珠光体球化的评级方法。

本标准适用于按GB 3087、GB 5310标准供货的20号钢火电厂管道、管件在高温下长期使用后的珠光体球化等级评定,也适用于用20号钢钢板、条钢、型钢制造的构件在高温下长期使用后的珠光体球化等级评定。

资料│球铁铸件验收标准

资料│球铁铸件验收标准一、引用标准GB9441-88 球墨铸铁金相检验GB6060.1-85 表面粗糙度比较样块铸造表面 GB321-81 硬度试验二、技术要求三、机械性能机械性能为铸态毛坯本体试块测试值。

1、金相组织按GB9441-88《球墨铸铁金相检验》2、石墨铸件毛坯本体的球化率在60%以上,球化级别80%为1-3级,最差部位不低于5级,球径为5-7级。

3、基体(参考)铸件本体的基础组织为:铁素体80%以上,碳化物含量小于2%。

4、几何形状与尺寸铸件应符合相应的毛坯图尺寸规定。

铸件错型≤0.5mm,砂芯歪斜量≤0.8mm。

5、表面质量①铸件毛坯表面应无粘砂、氧化皮等缺陷,铸件毛坯表面的浇冒口、出气孔、多肉、飞边、毛刺等清除干净。

②铸件毛坯不允许有裂纹、缩孔、疏松、冷隔等影响使用性能的铸造缺陷。

③铸造毛坯非加工表面粗糙度R a≤100粗糙度评定按GB6060.1-85的规定进行。

④铸造毛坯不允许有锈蚀。

⑤铸件外表气孔和渣孔加工部位:直径≤Φ3mm,最大深度≤1.5mm,Φ2mm以上气孔数量每侧面不多于4个,Φ2mm以下气孔数量每侧面不多于7个。

非加工部位:直径≤Φ2mm,最大深度≤1.5mm,Φ2mm以上气孔数量不多于2个,Φ2mm以下气孔数量不多于5个。

6、铸件上的缺陷不允许修补。

7、批次的标识铸件毛坯必须在其本体的表面铸出永久性炉次标志即炉号。

炉号用六位组成。

第一位表示年号,取年号尾数,第二、三位表示月号,第四、五位为H号,第六位为流水号(当一炉铁水分作多包球化浇注时)× ×× ×× ×年号尾数月号日号流水号四、检验方法1、在提供最处样件时,铸件必须经解剖检测,X射线检测或Y射线检测无缩孔、缩松、裂纹等缺陷;在正常生产时,为确保质量稳定,要定期进行上述方式检测。

并且抽1‰铸件进行解剖检测。

生产设备改变、材料改变、更换模具、更改工艺或更换操作者时,铸件必须经以上解剖与检测。

大型球墨铸铁汽车模具铸件球化级别的提高

i餐瑟鏊

j

Байду номын сангаас

j

7(n,i刖布|:,3(n,11',3}}怖I球fE r刊处川旧球荨铂7j铁≯川?旧Ii

rare

【;14址终l’Z世恬f|0j、Kj鞋}寺{跌f’l:J金f{[1【织

Fig.4 The final ductile iron microstructure after improvement

关键词:汽车模具;球化级别;重稀土;随流孕育 中图分类号:TG255 文献标识码:A

文章编号:1001—4977(2014)03—0296—02

Improvement of Spheroidization Grade of Large Ductile Iron Auto Mould Casting

TIAN

指标。大型球墨铸铁模具铸件,按照国际汽车模具行 业标准要求:铸件本体试样球化率应稳定达到90%, 也就是球化级别达到2级,这对模具铸件,尤其是十几 吨、二十几吨的厚壁铸件,是一个不小的挑战。我公

别一部分在3级,大多为4、5级,不能达NAAMS的材 质标准要求,金相组织见图2。

2提高球化级别的试验方案

rare

the inherent

earths;stream inoculation

随着中国汽车工业的快速发展,中国汽车模具行 业的发展也是突飞猛进,其设计和制造水平大幅提升, 与发达国家的水平差距不断缩小,一些从前需要从国

RE2M96SiFe合金,加入量为1.4%~1.5%,孕育处理采

用75Si—Fe合金,加入量为1.0%。先加入球化剂,再覆

剂上面覆盖75Si—Fe具有减缓球化剧烈反应作用,孕育

效果相对较低【l】。孕育一方面是降低过冷度,减少白口

球化分级

球化分级(摘自GB/T9441-1988) 发布时间:2007-3-1 13:34:34 浏览次数:4球化分级说明球化率/%1级石墨呈球状,少量团状,允许极少量团絮状》952级石墨大部分呈球状,余为团状和极少量团絮状90-<953级石墨大部分呈团状和球状,余为团絮状,允许有极少量蠕虫状80-<904级石墨大部分呈团絮状和团状,余为球状和少量蠕虫状70-<805级石墨呈分散分布的蠕虫状、球状、团状、团絮状60-<706级石墨呈聚集分布的蠕虫状、片状及球状、团状、团絮状资讯来源:国家标准化管理委员会发布人:国际铸业咨询单铸试块的力学性能(摘自GB/T1348-1988) 发布时间:2007-3-1 12:17:46 浏览次数:5单铸试块的力学性能(摘自GB/T1348-1988)牌号抗拉强度σ/Mpa屈服强度σ/Mpa断后伸长率σ/Mpa供参考最小值硬度HBS 主要金相组织QT400-18 400 250 18 130-180 铁素体QT400-15 400 250 15 130-180 铁素体QT450-10 450 310 10 160-210 铁素体QT500-7 500 320 7 170-230 珠光体+铁素体QT600-3 600 370 3 190-270 珠光体+铁素体QT700-2 700 420 2 225-305 珠光体QT800-2 800 480 2 245-335 珠光体或回火组织QT900-2 900 600 2 280-360 贝氏体或回火马氏体资讯来源:国家标准化管理委员会发布人:国际铸业咨询网3强化熔化及球化孕育工艺,引进和推广包外孕育工艺。

3.1冲天炉在熔炼之前,必须要根据铸件要求进行配料计算,而配料计算的基础是必须先知道铸件所需的化学成份以及原材料(生铁、回炉铁、废钢、铁合金等)的化学成份,同时要根据以往的熔炼经验得出各元素的烧损率。

一般是碳、硫增加,硅锰烧损。

火电厂用20号钢珠光体球化评级标准

火电厂用20号钢珠光体球化评级标准前言本标准是根据原电力工业部1995年电力行业标准计划项目(技综[1995]44号文)的安排制订的。

制订本标准的目的,是为了保证火力发电厂金属技术监督范围内的各种碳钢部件的运行安全。

碳素钢系列在电力工业中有着广泛的应用,而该系列中的20号钢,更是电站锅炉许多重要部件的主要用材。

按GB 3087标准供货的20号钢无缝钢管用于制造低、中压锅炉管件,按GB 5310标准供货的20G无缝钢管用于制造高压和更高蒸汽参数的锅炉管件。

一般来说,20号钢主要用于壁温不超过450℃的锅炉受热面管、蒸汽管道和集箱。

国外锅炉管件材料中,与按GB 5310标准供货的20G钢管相类似的主要有德国的St45.8/Ⅲ和日本的STB42钢管。

美国用SA 106B作锅炉联箱和管道,用SA 210A-1作水冷壁、过热器及再热器管。

20号钢在高温长期使用过程中,其组织中的珠光体会发生球化现象,即珠光体中的渗碳体(碳化物)形态由最初的层片状逐渐转变成球状,材料的力学性能也随之下降。

球化现象的产生是因为层片状渗碳体的表面能较高,它总是要向能量低的球状渗碳体形状转变。

在常温下,由于原子的扩散速度非常缓慢,即使使用很长时间,也不易觉察到这种转变过程。

随着温度的提高,原子扩散速度加快,球化过程就变得明显,性能渐趋劣化。

因此,长期以来20号钢组织中的珠光体球化程度常被广泛地用作使用可靠性的评定判据之一。

本标准的附录A、附录B都是标准的附录。

本标准的附录C、附录D、附录E、附录F、附录G都是提示的附录。

本标准由中国电力企业联合会标准化部提出。

本标准由国家电力公司电站金属材料标准化技术委员会归口。

本标准起草单位:华东电力试验研究院。

本标准主要起草人:励德成、徐俊、卜永康、沈金坤、刘琦。

本标准由国家电力公司电站金属材料标准化技术委员会负责解释。

1 范围本标准规定了火电厂用20号钢珠光体球化的评级方法。

本标准适用于按GB 3087、GB 5310标准供货的20号钢火电厂管道、管件在高温下长期使用后的珠光体球化等级评定,也适用于用20号钢钢板、条钢、型钢制造的构件在高温下长期使用后的珠光体球化等级评定。

石墨的球化率及球化级别精编版

石墨的球化率及球化级别图131001 100×图131002 100×图131003 100×图131004 100×图131003 100×图131004 100×图号:131001~131006 浸蚀剂:未浸蚀材料名称:球墨铸铁处理情况:铸态组织说明:图131001:图中石墨呈球状,少数团状,球化率为≥95%,球化级别为1级。

图131002:图中石墨大部分呈球状,余为团状和极少量团絮状,球化率为90%~<95%,球化级别为2级。

图131003:图中石墨大部分呈团状和球状,余为团絮状,球化率为80%~<90%,球化级别为3级。

图131004:图中石墨大部分呈团絮状和团状,少量蠕虫状,球化率为70%~<80%,球化级别为4级。

图131005:图中石墨呈分散分布的蠕虫状和球状、团状、团絮状,球化率为60%~<70%,球化级别为5级。

图131006:图中石墨呈聚集分布的蠕虫状和片状及球状、团状、团絮状,球化级别为6级。

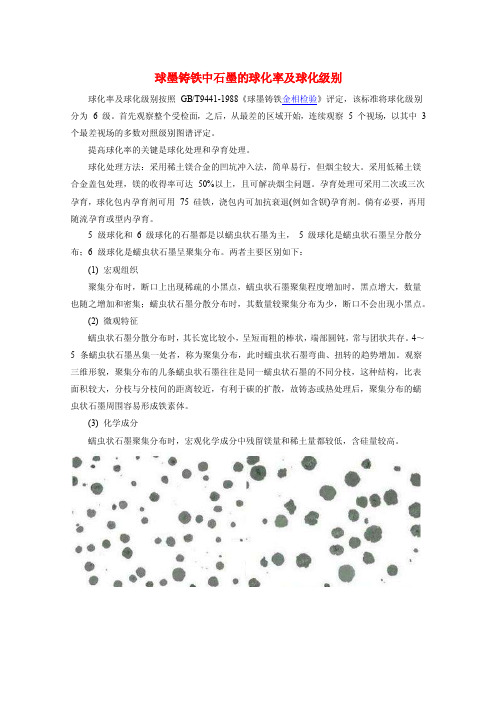

球化率及球化级别按照GB/T9441-1988《球墨铸铁金相检验》评定,该标准将球化级别分为6级。

首先观察整个受检面,之后,从最差的区域开始,连续观察5个视场,以其中3个最差视场的多数对照级别图谱评定。

提高球化率的关键是球化处理和孕育处理。

球化处理方法:采用稀土镁合金的凹坑冲入法,简单易行,但烟尘较大。

采用低稀土镁合金盖包处理,镁的收得率可达50%以上,且可解决烟尘问题。

孕育处理可采用二次或三次孕育,球化包内孕育剂可用75硅铁,浇包内可加抗衰退(例如含钡)孕育剂。

倘有必要,再用随流孕育或型内孕育。

5级球化和6级球化的石墨都是以蠕虫状石墨为主, 5级球化是蠕虫状石墨呈分散分布;6级球化是蠕虫状石墨呈聚集分布。

两者主要区别如下:(1) 宏观组织聚集分布时,断口上出现稀疏的小黑点,蠕虫状石墨聚集程度增加时,黑点增大,数量也随之增加和密集;蠕虫状石墨分散分布时,其数量较聚集分布为少,断口不会出现小黑点。

石墨的球化率及球化级别

石墨的球化率及球化级别图131001 100×图131002 100×图131003 100×图131004 100×图131003 100×图131004 100×图号:131001~131006 浸蚀剂:未浸蚀材料名称:球墨铸铁处理情况:铸态组织说明:图131001:图中石墨呈球状,少数团状,球化率为≥95%,球化级别为1级。

图131002:图中石墨大部分呈球状,余为团状和极少量团絮状,球化率为90%~<95%,球化级别为2级。

图131003:图中石墨大部分呈团状和球状,余为团絮状,球化率为80%~<90%,球化级别为3级。

图131004:图中石墨大部分呈团絮状和团状,少量蠕虫状,球化率为70%~<80%,球化级别为4级。

图131005:图中石墨呈分散分布的蠕虫状和球状、团状、团絮状,球化率为60%~<70%,球化级别为5级。

图131006:图中石墨呈聚集分布的蠕虫状和片状及球状、团状、团絮状,球化级别为6级。

球化率及球化级别按照GB/T9441-1988《球墨铸铁金相检验》评定,该标准将球化级别分为6级。

首先观察整个受检面,之后,从最差的区域开始,连续观察5个视场,以其中3个最差视场的多数对照级别图谱评定。

提高球化率的关键是球化处理和孕育处理。

球化处理方法:采用稀土镁合金的凹坑冲入法,简单易行,但烟尘较大。

采用低稀土镁合金盖包处理,镁的收得率可达50%以上,且可解决烟尘问题。

孕育处理可采用二次或三次孕育,球化包内孕育剂可用75硅铁,浇包内可加抗衰退(例如含钡)孕育剂。

倘有必要,再用随流孕育或型内孕育。

5级球化和6级球化的石墨都是以蠕虫状石墨为主, 5级球化是蠕虫状石墨呈分散分布;6级球化是蠕虫状石墨呈聚集分布。

两者主要区别如下:(1) 宏观组织聚集分布时,断口上出现稀疏的小黑点,蠕虫状石墨聚集程度增加时,黑点增大,数量也随之增加和密集;蠕虫状石墨分散分布时,其数量较聚集分布为少,断口不会出现小黑点。

球墨铸铁的金相组织

石墨大部分呈团絮状和团状,余为球状和少量蠕虫状Leabharlann 球化率70%~<80%5级

石墨呈分散分布的蠕虫状和球状、团状、团絮状,球化率60%~<70%

6级

石墨呈聚集分布的蠕虫状和片状及球状、团状、团絮状

石墨大小分级(GB/T9441-1988) (mm)

级别

3级

4级

5级

6级

7级

8级

石墨直径(100×)

>25~50

≈25

≈20

≈15

≈10

≈5

渗碳体分级(GB/T9441-1988)

级别名称

渗1

渗2

渗3

渗5

渗10

渗碳体数量(%)

≈1

≈2

≈3

≈5

≈10

磷共晶数量分级(GB/T9441-1988)

级别名称

磷0.5

磷1

磷1.5

磷2

磷3

磷共晶数量(%)

≈0.5

≈1

≈1.5

≈2.0

≈3.0

球墨铸铁的金相组织(GB/T9441-1988)

2007-03-30 17:52:33 浏览次数:287

球化分级(GB/T9441-1988)

球化级别

说明

1级

石墨呈球状,少量团状,允许极少量团絮状,球化率≮95%

2级

石墨大部分呈球状,余为极少量团絮状,球化率90%~<95%

3级

石墨大部分呈团状和球状,余为团絮状,允许极少量蠕虫状,球化率80%~<90%

>12~25

>6~12

>3~6

>1.5~3

≤1.5

分散分布铁素体数量分级(GB/T9441-1988)

级别名称

火电厂用20号钢珠光体球化评级标准

火电厂用20号钢珠光体球化评级标准前言本标准是根据原电力工业部1995年电力行业标准计划项目(技综[1995]44号文)的安排制订的。

制订本标准的目的,是为了保证火力发电厂金属技术监督范围内的各种碳钢部件的运行安全。

碳素钢系列在电力工业中有着广泛的应用,而该系列中的20号钢,更是电站锅炉许多重要部件的主要用材。

按GB 3087标准供货的20号钢无缝钢管用于制造低、中压锅炉管件,按GB 5310标准供货的20G无缝钢管用于制造高压和更高蒸汽参数的锅炉管件。

一般来说,20号钢主要用于壁温不超过450℃的锅炉受热面管、蒸汽管道和集箱。

国外锅炉管件材料中,与按GB 5310标准供货的20G钢管相类似的主要有德国的St45.8/Ⅲ和日本的STB42钢管。

美国用SA 106B作锅炉联箱和管道,用SA 210A-1作水冷壁、过热器及再热器管。

20号钢在高温长期使用过程中,其组织中的珠光体会发生球化现象,即珠光体中的渗碳体(碳化物)形态由最初的层片状逐渐转变成球状,材料的力学性能也随之下降。

球化现象的产生是因为层片状渗碳体的表面能较高,它总是要向能量低的球状渗碳体形状转变。

在常温下,由于原子的扩散速度非常缓慢,即使使用很长时间,也不易觉察到这种转变过程。

随着温度的提高,原子扩散速度加快,球化过程就变得明显,性能渐趋劣化。

因此,长期以来20号钢组织中的珠光体球化程度常被广泛地用作使用可靠性的评定判据之一。

本标准的附录A、附录B都是标准的附录。

本标准的附录C、附录D、附录E、附录F、附录G都是提示的附录。

本标准由中国电力企业联合会标准化部提出。

本标准由国家电力公司电站金属材料标准化技术委员会归口。

本标准起草单位:华东电力试验研究院。

本标准主要起草人:励德成、徐俊、卜永康、沈金坤、刘琦。

本标准由国家电力公司电站金属材料标准化技术委员会负责解释。

1 范围本标准规定了火电厂用20号钢珠光体球化的评级方法。

本标准适用于按GB 3087、GB 5310标准供货的20号钢火电厂管道、管件在高温下长期使用后的珠光体球化等级评定,也适用于用20号钢钢板、条钢、型钢制造的构件在高温下长期使用后的珠光体球化等级评定。

碳化物球化程度的评定方法-最新国标

碳化物球化程度的评定方法1范围本文件规定了碳化物球化程度评定的取样和样品制备、方法、步骤、结果表示和检验报告。

本文件提供了两种评定方法:图谱比较法和图像定量法。

图谱比较法主要适用于碳含量不高于1.20%的冷镦钢、冷挤压用钢退火后碳化物球化程度的评定,其他钢种可参照使用。

图像定量法适用于所有钢种退火后碳化物球化程度的评定。

2规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件。

不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T13298金属显微组织检验方法GB/T30067金相学术语GB/T6478冷镦和冷挤压用钢(GB/T6478-2015,ISO4954:1993MOD)3术语和定义GB/T30067界定的以及下列术语和定义适用于本文件。

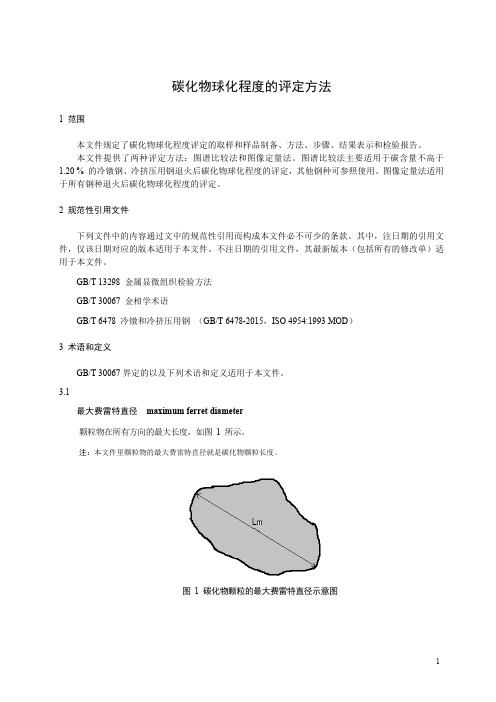

3.1最大费雷特直径maximum ferret diameter颗粒物在所有方向的最大长度,如图1所示。

注:本文件里颗粒物的最大费雷特直径就是碳化物颗粒长度。

图1碳化物颗粒的最大费雷特直径示意图碳化物颗粒宽度carbide particle widt 3.2h与颗粒物的最大费雷特直径相垂直的费雷特直径。

3.3长宽比Aspect Ratio碳化物颗粒长度与宽度的比值。

3.4球化spheroidizing退火温度略低于钢的A 1温度且保温时间较长使得碳化物呈球状的过程。

3.5球状碳化物spheroidized carbide长宽比≤3的碳化物。

3.6球化率nodularity球状碳化物的总面积与所有碳化物总面积的百分比。

3.7Delaunay 三角剖分Delaunay triangulation algorithm一种对图像进行处理的数学算法。

注:可采用Delaunay 三角形边的平均长度(L )及其标准差(σL )来表征碳化物颗粒的分布情况,其平均长度(L )表示图像中碳化物颗粒的平均间距,平均长度长则颗粒分布疏松,而平均长度短则颗粒分布密集。

石墨的球化率及球化级别[1]

![石墨的球化率及球化级别[1]](https://img.taocdn.com/s3/m/197945f8f121dd36a32d82a0.png)

石墨的球化率及球化级别图131001100×图131002100×图131003100×图131004100×图131003100×图131004100×图号:131001~131006浸蚀剂:未浸蚀材料名称:球墨铸铁处理情况:铸态组织说明:图131001:图中石墨呈球状,少数团状,球化率为≥95%,球化级别为1级。

图131002:图中石墨大部分呈球状,余为团状和极少量团絮状,球化率为90%~<95%,球化级别为2级。

图131003:图中石墨大部分呈团状和球状,余为团絮状,球化率为80%~<90%,球化级别为3级。

图131004:图中石墨大部分呈团絮状和团状,少量蠕虫状,球化率为70%~<80%,球化级别为4级。

图131005:图中石墨呈分散分布的蠕虫状和球状、团状、团絮状,球化率为60%~<70%,球化级别为5级。

图131006:图中石墨呈聚集分布的蠕虫状和片状及球状、团状、团絮状,球化级别为6级。

球化率及球化级别按照GB/T9441-1988《球墨铸铁金相检验》评定,该标准将球化级别分为6级。

首先观察整个受检面,之后,从最差的区域开始,连续观察5个视场,以其中3个最差视场的多数对照级别图谱评定。

提高球化率的关键是球化处理和孕育处理。

球化处理方法:采用稀土镁合金的凹坑冲入法,简单易行,但烟尘较大。

采用低稀土镁合金盖包处理,镁的收得率可达50%以上,且可解决烟尘问题。

孕育处理可采用二次或三次孕育,球化包内孕育剂可用75硅铁,浇包内可加抗衰退(例如含钡)孕育剂。

倘有必要,再用随流孕育或型内孕育。

5级球化和6级球化的石墨都是以蠕虫状石墨为主,5级球化是蠕虫状石墨呈分散分布;6级球化是蠕虫状石墨呈聚集分布。

两者主要区别如下:(1) 宏观组织聚集分布时,断口上出现稀疏的小黑点,蠕虫状石墨聚集程度增加时,黑点增大,数量也随之增加和密集;蠕虫状石墨分散分布时,其数量较聚集分布为少,断口不会出现小黑点。

球墨铸铁中石墨的球化率及球化级别

球墨铸铁中石墨的球化率及球化级别球化率及球化级别按照GB/T9441-1988《球墨铸铁金相检验》评定,该标准将球化级别分为 6 级。

首先观察整个受检面,之后,从最差的区域开始,连续观察 5 个视场,以其中3 个最差视场的多数对照级别图谱评定。

提高球化率的关键是球化处理和孕育处理。

球化处理方法:采用稀土镁合金的凹坑冲入法,简单易行,但烟尘较大。

采用低稀土镁合金盖包处理,镁的收得率可达50%以上,且可解决烟尘问题。

孕育处理可采用二次或三次孕育,球化包内孕育剂可用75 硅铁,浇包内可加抗衰退(例如含钡)孕育剂。

倘有必要,再用随流孕育或型内孕育。

5 级球化和6 级球化的石墨都是以蠕虫状石墨为主,5 级球化是蠕虫状石墨呈分散分布;6 级球化是蠕虫状石墨呈聚集分布。

两者主要区别如下:(1) 宏观组织聚集分布时,断口上出现稀疏的小黑点,蠕虫状石墨聚集程度增加时,黑点增大,数量也随之增加和密集;蠕虫状石墨分散分布时,其数量较聚集分布为少,断口不会出现小黑点。

(2) 微观特征蠕虫状石墨分散分布时,其长宽比较小,呈短而粗的棒状,端部圆钝,常与团状共存。

4~5 条蠕虫状石墨丛集一处者,称为聚集分布,此时蠕虫状石墨弯曲、扭转的趋势增加。

观察三维形貌,聚集分布的几条蠕虫状石墨往往是同一蠕虫状石墨的不同分枝,这种结构,比表面积较大,分枝与分枝间的距离较近,有利于碳的扩散,故铸态或热处理后,聚集分布的蠕虫状石墨周围容易形成铁素体。

(3) 化学成分蠕虫状石墨聚集分布时,宏观化学成分中残留镁量和稀土量都较低,含硅量较高。

图号:图号:光学放大倍数:100×光学放大倍数:100×浸蚀剂:未侵蚀浸蚀剂:未侵蚀材料及状态:球墨铸铁材料及状态:球墨铸铁处理:铸态处理:铸态组织及说明:图中石墨呈球状,少数团状,球化率为≥95%,球化级别为1 级。

组织及说明:图中石墨大部分呈球状,余为团状和极少量团絮状,球化率为90%~<95%,球化级别为 2 级。

钢材球化率和球化级别

钢材球化率和球化级别1.引言1.1 概述概述部分的内容可以侧重介绍钢材球化率和球化级别的概念以及其在钢材领域的重要性。

以下是一个示例:钢材球化率和球化级别是钢材领域中一个重要的指标和评价体系。

钢材的球化率是指在特定工艺条件下,在钢材中形成球状组织的程度。

而球化级别是对钢材球化程度的分类和评价。

钢材球化率和球化级别的概念来源于对钢材组织结构的研究和分析。

在钢材制备过程中,钢材的组织结构对其性能和用途有着重要的影响。

通过球化处理,可以改善钢材的韧性、强度、耐磨性等性能,提高其适用性和使用寿命。

影响钢材球化率的因素很多,包括钢材的成分、冷却速度、球化处理温度和时间等。

其中,钢材的成分是影响球化率和球化级别的关键因素之一。

不同成分的钢材在球化处理过程中会出现不同的相变机制和组织结构,从而导致球化率和球化级别的差异。

钢材的球化级别是对球化率的分类和评价。

常见的球化级别包括完全球化、部分球化和未球化等。

完全球化表示钢材中几乎全部组织都呈现球状,球化程度非常高;部分球化则表示只有部分组织呈现球状,球化程度较低;而未球化则表示几乎没有球状组织形成。

准确评价钢材的球化率和球化级别对于钢材的应用和质量控制非常重要。

根据不同的使用要求和工艺需求,合理选择和控制球化率和球化级别可以提高钢材的性能、延长其使用寿命,并减少因材料缺陷而引起的事故风险。

在本文接下来的部分,将分别详细介绍钢材球化率和球化级别的定义、影响因素以及评价标准,同时探讨钢材球化率和球化级别之间的关系以及其在钢材领域中的应用和意义。

1.2 文章结构本篇长文将从引言、正文和结论三个部分展开讨论钢材球化率和球化级别的相关内容。

引言部分将对钢材球化率和球化级别的背景和意义进行概述,以及介绍文章的目的。

通过引入这一研究主题,读者可以对钢材球化率和球化级别的重要性有一个初步了解。

正文部分将分为两个主要章节,分别是钢材球化率和球化级别。

在钢材球化率章节中,我们将对其定义和意义进行阐述,并探讨影响钢材球化率的因素。

铸造球铁件,球化过程常见问题及解决方案

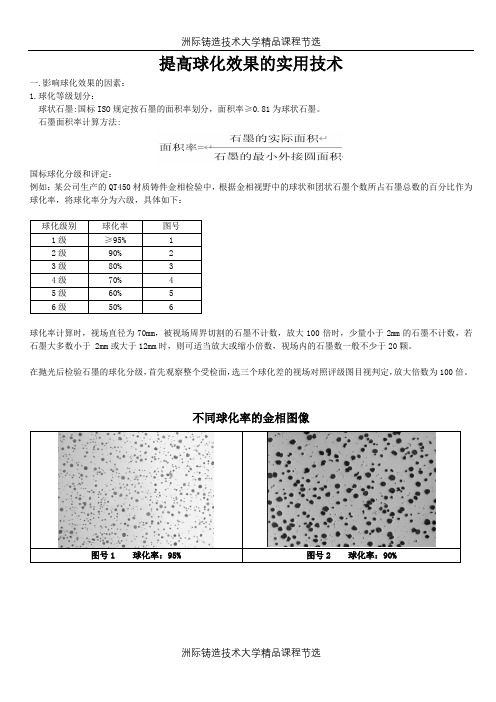

提高球化效果的实用技术一.影响球化效果的因素:1.球化等级划分:球状石墨:国标ISO规定按石墨的面积率划分,面积率≥0.81为球状石墨。

石墨面积率计算方法:国标球化分级和评定:例如:某公司生产的QT450材质铸件金相检验中,根据金相视野中的球状和团状石墨个数所占石墨总数的百分比作为球化率,将球化率分为六级,具体如下:球化率计算时,视场直径为70mm,被视场周界切割的石墨不计数,放大100倍时,少量小于2mm的石墨不计数,若石墨大多数小于 2mm或大于12mm时,则可适当放大或缩小倍数,视场内的石墨数一般不少于20颗。

在抛光后检验石墨的球化分级,首先观察整个受检面,选三个球化差的视场对照评级图目视判定,放大倍数为100倍。

不同球化率的金相图像图号1 球化率:95% 图号2 球化率:90%图号3 球化率:80% 图号4 球化率:70%图号5 球化率:60% 图号6 球化率:50%2.球化可能会出现的问题及解决方案:(1)球化不良:此不良主要体现在炉后成品的残镁分析值低于0.030%(一般标准残镁规格值按照小于0.030%为下限规格值),金相石墨型态一般体现在球状石墨和蠕虫状石墨共存在,或球状石墨、蠕虫状石墨和片状石墨共存在,或蠕虫状石墨和片状石墨共存在,或全部为片状石墨。

控制球化不良的发生,特别注意以下几点:A.添加球化剂重量的核对或喂丝球化线的喂丝长度核对,确保实际加入量与标准规定的相符。

B.三明治球化温度或喂丝温度一般在1480-1530℃。

C.三明治球化反应时间一般控制大于55秒,喂丝球化速度一般控制19-22米/分钟。

D.三明治球化出炉过程确保电炉的先期铁水冲入到球化包的缓冲室,等缓冲室铁水满后,铁水再漫过球化室。

(有很多出炉铁水冲入不当,造成铁水直接冲到球化室的,造成球化反应提前进行,总的球化反应时间短,导致球化不良。

)E.三明治球化需要在球化包之球化室中的球化剂上侧放置覆盖剂,覆盖剂一般为矽钢片,厚度一般控制在0.3-1.0mm,直径或单边长度为10-30mm,要求无油无锈无杂质。

球化级别

根据GB9441-88,判定加入微量合金元素Mo后的球化级别:

(1)按石墨的面积率划分石墨形态,面积大于或等于0.81为球状石墨;面积率为0.80-0.61为团状始末;面积率为0.60-0.41为团絮状石墨;面积率为0.40-0.10为蠕虫状石墨;面积率小于0.10为片状石墨。

(2)根据石墨的形态及其分布和球化率,参考其对机械性能影响的趋势和工艺特点,将球化分为六级(见表)。

表球化分级

根据GB9441-88石墨大小的球化分级如表。

表石墨大小分级mm

球化级别说明

1级石墨呈球状,少量团状,允许极少量团絮状,球化率不低于95%

2级石墨大部分呈球状,余为团状和极少量团絮状,球化率90%到小于95%

3级石墨大部分呈团状和球状,余为团絮状,允许有极少量蠕虫状,球化率80%小于90% 4级石墨大部分呈团絮状和团状,余为球状和少量蠕虫状,球化率70%到小于80%

5级石墨呈分散分布的蠕虫状和球状、团状、团絮状、球化率60%到小于70%

6级石墨呈聚集分布的蠕虫状和片状及球状、团状、团絮状

级别石墨直径(100×)

3级>25~50

4级>12~25

5级>6~12

6级>3~6

7级>1.5~3

8级≤1.5。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

根据GB9441-88,判定加入微量合金元素Mo后的球化级别:

(1)按石墨的面积率划分石墨形态,面积大于或等于0.81为球状石墨;

面积率为0.80-0.61为团状始末;面积率为0.60-0.41为团絮状石墨;面积率为

0.40-0.10为蠕虫状石墨;面积率小于0.10为片状石墨。

(2)根据石墨的形态及其分布和球化率,参考其对机械性能影响的趋势和

工艺特点,将球化分为六级(见表)。

表球化分级

球化级别说明

1级石墨呈球状,少量团状,允许极少量团絮状,球化率不低于95%

2级石墨大部分呈球状,余为团状和极少量团絮状,球化率90%到小于95%

3级石墨大部分呈团状和球状,余为团絮状,允许有极少量蠕虫状,球化率80%小于90% 4级石墨大部分呈团絮状和团状,余为球状和少量蠕虫状,球化率70%到小于80%

5级石墨呈分散分布的蠕虫状和球状、团状、团絮状、球化率60%到小于70%

6级石墨呈聚集分布的蠕虫状和片状及球状、团状、团絮状

根据GB9441-88石墨大小的球化分级如表。

表石墨大小分级mm

级别石墨直径(100×)

3级>25~50

4级>12~25

5级>6~12

6级>3~6

7级>1.5~3

8级≤1.5。