液压系统的设计计算

液压传动系统设计计算例题

液压传动系统设计计算例题1. 引言液压传动系统是一种常用的能量传递和控制系统,广泛应用于工程机械、航空航天、冶金、石油化工等领域。

本文将通过一个设计计算例题,介绍液压传动系统的设计过程和计算方法。

2. 设计要求设计一个液压传动系统,满足以下要求:•最大输出功率为100kW•最大工作压力为10MPa•最大转速为1500rpm•传动比为5:13. 功率计算根据设计要求,最大输出功率为100kW,转速为1500rpm,可以通过以下公式计算液压机的排量:功率(kW)= 排量(cm^3/rev) × 转速(rpm) × 压力(MPa) × 10^-6由于传动比为5:1,液压泵的排量为液压马达的5倍,因此液压泵的排量为:排量(cm^3/rev) = 功率(kW) / (转速(rpm) × 压力(MPa) × 10^-6 × 5)= 100 / (1500 × 10 × 10^-6 × 5)= 0.133 cm^3/rev4. 泵和马达的选择根据计算结果,液压泵的排量为0.133 cm^3/rev。

在实际中,可以选择一个接近或等于该排量的标准泵来满足需求。

假设我们选择了一台0.15 cm^3/rev的液压泵。

由于传动比为5:1,液压马达的排量为液压泵的1/5,因此液压马达的排量为:排量(cm^3/rev) = 液压泵排量 / 5= 0.15 / 5= 0.03 cm^3/rev同样地,我们可以选择一个接近或等于该排量的标准马达。

5. 油液流量计算油液流量可以通过以下公式计算:流量(L/min) = 排量(cm^3/rev) × 转速(rpm) / 1000液压泵的流量为:流量(L/min) = 0.15 × 1500 / 1000= 0.225 L/min液压马达的流量为:流量(L/min) = 0.03 × 1500 / 1000= 0.045 L/min6. 液压系统元件选择在设计液压传动系统时,除了液压泵和液压马达,还需要选择其他的液压元件,如油箱、油管、阀门等。

液压系统设计计算公式

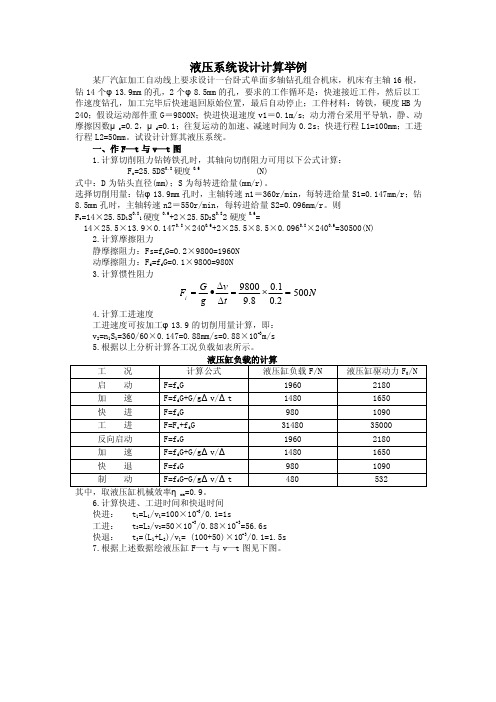

液压系统设计计算举例某厂汽缸加工自动线上要求设计一台卧式单面多轴钻孔组合机床,机床有主轴16根,钻14个φ13.9mm 的孔,2个φ8.5mm 的孔,要求的工作循环是:快速接近工件,然后以工 作速度钻孔,加工完毕后快速退回原始位置,最后自动停止;工件材料:铸铁,硬度HB 为240;假设运动部件重G =9800N ;快进快退速度v1=0.1m/s ;动力滑台采用平导轨,静、动摩擦因数μs =0.2,μd =0.1;往复运动的加速、减速时间为0.2s ;快进行程L1=100mm ;工进行程L2=50mm 。

试设计计算其液压系统。

一、作F —t 与v —t 图1.计算切削阻力钻铸铁孔时,其轴向切削阻力可用以下公式计算:F c =25.5DS 0.8硬度0.6(N)式中:D 为钻头直径(mm);S 为每转进给量(mm/r)。

选择切削用量:钻φ13.9mm 孔时,主轴转速n1=360r/min ,每转进给量S1=0.147mm/r ;钻8.5mm 孔时,主轴转速n2=550r/min ,每转进给量S2=0.096mm/r 。

则F c =14×25.5D 1S 0.81硬度0.6+2×25.5D 2S 0.82硬度0.6=14×25.5×13.9×0.1470.8×2400.6+2×25.5×8.5×0.0960.8×2400.6=30500(N) 2.计算摩擦阻力静摩擦阻力:Fs=f s G=0.2×9800=1960N 动摩擦阻力:F d =f d G=0.1×9800=980N 3.计算惯性阻力4.计算工进速度工进速度可按加工φ13.9的切削用量计算,即:v 2=n 1S 1=360/60×0.147=0.88mm/s=0.88×10-3m/s 5.根据以上分析计算各工况负载如表所示。

液压系统设计计算

液压系统设计计算液压系统设计是指在机械设计中,通过使用液压技术来传递动力和控制目标的设计过程。

液压系统设计需要考虑多个因素,包括流体力学原理、液压元件的选择和配置、系统的工作参数等。

下面将介绍液压系统设计的一些基本计算。

首先,液压系统设计需要确定系统的工作参数,包括工作压力、流量和工作温度等。

工作压力是指系统中液体传递动力时所施加的压力,一般以帕斯卡为单位。

流量是指单位时间内通过液压系统的液体体积,一般以升/分钟为单位。

工作温度是指系统正常工作时液体的温度,一般以摄氏度为单位。

确定了工作参数后,液压系统设计还需要选择适当的液压元件。

液压元件包括液压泵、液压马达、液压阀等。

液压泵负责将机械能转换成液压能,并提供系统的流量和压力。

常用的液压泵有齿轮泵、柱塞泵和螺杆泵等。

液压马达则将液压能转换成机械能,常用的液压马达有齿轮马达、柱塞马达和液压缸等。

液压阀则用于控制液压系统的流量、压力和方向等。

常用的液压阀有溢流阀、换向阀和节流阀等。

功率(千瓦)=流量(升/分钟)x压力(帕)/600液压泵的选型还需要根据系统的工作压力和流量来确定。

一般来说,液压泵的压力和流量应该略大于系统的工作压力和流量,以确保系统正常工作。

液压泵的选择要考虑到工作环境的温度、液体的粘度和成本等因素。

液压缸的选择也需要进行一些计算。

输出力(牛顿)=压力(帕)x断面积(平方米)液压缸的选择要根据所需的输出力和工作压力来确定。

液压缸的密封性能和机械结构等因素也需要考虑。

另外,液压系统设计中还需要考虑管道的设计和安装。

管道的设计要根据系统的工作温度、压力和流量来确定。

管道的材料和尺寸选择要满足系统的需要,并保持良好的连接和密封性能。

综上所述,液压系统设计涉及到多个方面的计算和选择。

通过合理的设计和计算,可以确保液压系统的性能和可靠性。

因此,在液压系统的设计过程中,需要充分考虑各个因素,并进行适当的计算和分析。

液压系统的设计计算举例

作缸的小腔,即从泵的出口到缸小腔之间的压力损失 Δp = 5.5×105 MPa ,于是小泵出

口压力 pp1 = 21.56×105 MPa (小泵的总效率 η 1 = 0.5 ),大泵出口压力 pp2 =

23.06×105 MPa (大泵的总效率 η 2 = 0.5 )。故电机功率为

P pp1q1 pp2q2 21.56 105 0.167 103 W 23.06 105 0.267 103 W 1 951.5 W

= 0.5 ,大泵出口压力 pp2 = 15.18×105 MPa (大泵的总效率 η 2 = 0.5 )。故电机功率

为

P1

pp1q1 1

pp 2 q2 2

13.68 105 0.167 103 0.5

W 15.18 105 0.267 103 0.5

W

1 267.5 W

(2)工进

小泵的出口压力 pp1 = p1 +Δp1 = 32.19×105 MPa ,大泵卸载,卸载压力取 pp2 =

液压传动

液压系统的设计计算举例

1.1 分析工况及主机工作要求,拟定液压系统方案 1.2 参数设计 1.3 选择元件 1.4 液压系统性能验算

液压系统的设计计算举例

1.1 液分析工况及主机工作要求,拟定液压系统方案

(一) 确定执行元件类型

(二) 确定执行元件的负载、速度变化范围

Fw 18 000 N

1

2

0.5

0.5

综合比较,快退时所需功率最大。据此查产品样本选用Y112M—6型异步电机,

电机功率2.2 kW,额定转速为940 r/min。

(三) 选择液压阀

根据液压阀在系统中的最高工作压力与通过该阀的最大流量,可选出这些元件的 型号及规格。选定的元件列于表中。

常用液压设计计算公式

常用液压设计计算公式液压设计计算是指根据液压原理和工作条件,对液压系统进行各种设计参数的计算。

常用的液压设计计算公式包括以下几个方面:1.流量计算公式:流量是液压系统中液体通过单位时间内的体积或质量,常用的流量计算公式有:-液体通过管道的流速公式:v=A/t其中,v为液体的流速,A为液体通过的横截面积,t为流经该横截面的时间。

-流量公式:Q=Av其中,Q为液体的流量,A为液体通过的横截面积,v为液体的流速。

2.压力计算公式:压力是液体对单位面积的作用力,常用的压力计算公式有:-压力公式:P=F/A其中,P为液体的压力,F为作用在液体上的力,A为液体所受力的面积。

- 泊松公式:P=gh其中,g为重力加速度,h为液体的高度。

3.功率计算公式:功率是液压系统中单位时间内产生或消耗的能量,常用的功率计算公式有:-功率公式:P=Q×P其中,P为液体的功率,Q为液体的流量,P为液体的压力。

-功率公式:P=F×v其中,P为液体的功率,F为作用在液体上的力,v为液体的流速。

4.流速计算公式:流速是单位时间内液体通过管道的速度,常用的流速计算公式有:-流速公式:v=Q/A其中,v为液体的流速,Q为液体的流量,A为液体通过的横截面积。

- 流速公式:v=√(2gh)其中,v为液体的流速,g为重力加速度,h为液体的高度。

5.根据功率计算液压缸的力和速度:-液压缸力的计算公式:F=P/A其中,F为液压缸的力,P为液体的压力,A为液压缸的有效工作面积。

-液压缸速度的计算公式:v=Q/A其中,v为液压缸的速度,Q为液体的流量,A为液压缸的有效工作面积。

以上是液压设计常用的一些计算公式,根据具体液压系统的工作条件和设计要求,可以选择适合的公式进行计算。

在实际设计中,还需要考虑液体的黏度、泄漏、阻力等因素对计算结果的影响,综合考虑才能得到更精确的设计结果。

液压的计算公式范文

液压的计算公式范文

液压计算是涉及压力、流量、力和面积等多个变量的计算过程。

液压系统的主要计算公式包括:泵的流量计算、液压缸的力和速度计算、管道的压降计算和马达的功率计算等。

以下是液压计算的详细公式解析。

1.泵的流量计算公式:

液压泵的流量计算公式为Q=A×v,其中Q表示流量(单位为立方米/秒),A表示泵的排量(单位为立方米/转),v表示泵的转速(单位为转/秒)。

2.液压缸的力计算公式:

液压缸的力计算公式为F=P×A,其中F表示液压缸的力(单位为牛顿),P表示液压系统的工作压力(单位为帕斯卡),A表示液压缸的有效工作面积(单位为平方米)。

3.液压缸的速度计算公式:

液压缸的速度计算公式为v=Q/A,其中v表示液压缸的速度(单位为米/秒),Q表示液压泵的流量(单位为立方米/秒),A表示液压缸的有效工作面积(单位为平方米)。

4.管道的压降计算公式:

管道的压降计算公式为ΔP=(f×L×V²)/(D×2g)+Z,其中ΔP表示管道的压降(单位为帕斯卡),f表示管道的摩擦阻力系数,L表示管道的长度(单位为米),V表示流体的速度(单位为米/秒),D表示管道的直径(单位为米),g表示重力加速度(单位为米/秒²),Z表示液体的高度差(单位为米)。

5.马达的功率计算公式:

以上是液压的一些常用计算公式,可以通过这些公式进行液压系统的设计和计算。

需要注意的是,不同的液压系统可能存在不同的计算公式和参数,具体计算时应结合实际情况进行分析和计算。

液压系统设计计算

液压系统设计计算

背景

液压系统是一种广泛应用于各种机电设备的动力传递方式,在工业、农业、航空、航天、汽车、机械等领域都有广泛应用。

液压系统具有承载力大、体积小、传动效率高、动作平稳等优点,因此在众多领域得到了广泛应用。

液压系统设计的主要问题是要选择合适的液压元件,如油泵、安全阀、溢流阀、液控单元、调速阀等,并根据工作条件进行设计计算。

设计计算

油泵

油泵是液压系统的核心,其主要用途是将机油从液压油箱中通过吸油管道吸入,并通过压油管道输送到需要使用的部件。

根据压力和流量的要求,油泵的选用需要考虑以下几个因素:

•工作压力(p),一般液压系统的工作压力在2030MPa,较高的系统要求可达到4070MPa。

•流量需求(Q),即单位时间内油泵需要输送的油量,单位为L/min。

•泵的静压效率(ηp),即油泵静水位监控时泵的输出功率与输入功率之比,一般在70%~95%之间。

•泵的机械效率(ηm),即泵的机械损耗与输出功率之比,一般在90%~96%之间。

•泵的总效率(ηt),即油泵的总输出功率与输入功率之比。

油泵的选用需要根据上述几个因素进行综合考虑,这里以某工业机械设备为例

进行设计计算。

该设备的工作压力为25MPa,流量需求为200L/min,要求油泵的

静压效率不低于85%,机械效率不低于92%。

根据上述要求,我们可以选择一款型号为。

液压系统常用计算公式

液压系统常用计算公式液压系统是利用流体的力学性质来传递能量和控制运动的系统。

在设计和分析液压系统时,常常需要使用各种计算公式来预测和评估系统的性能。

以下是液压系统常用的计算公式:1.流量计算公式:液体的流量通常用单位时间内通过管道横截面的体积来表示。

液体的流量可以使用以下公式来计算:Q=A*V其中,Q表示流量,A表示管道的横截面积,V表示液体的平均流速。

2.压力计算公式:液体的压力是指单位面积上的力。

液体的压力可以使用以下公式来计算:P=F/A其中,P表示压力,F表示作用于液面上的力,A表示液面的面积。

3.功率计算公式:液压系统的功率表示单位时间内做功的能力。

液压系统的功率可以使用以下公式来计算:P=F*V其中,P表示功率,F表示作用力,V表示速度。

4.泵的效率计算公式:液压系统中的泵是用来加压液体的装置。

泵的效率表示输入能量与输出能量的比例。

泵的效率可以使用以下公式来计算:η = (Po - Pi) / Pin * 100%其中,η表示效率,Po表示输出功率,Pi表示输入功率,Pin表示输入功率的绝对值。

5.液体平均流速计算公式:液压系统中的液体平均流速表示液体通过管道的平均速度。

液体平均流速可以使用以下公式来计算:V=Q/A其中,V表示液体平均流速,Q表示流量,A表示管道的横截面积。

6.液体流速计算公式:液压系统中的液体流速指液体通过管道的实际速度。

液体流速可以使用以下公式来计算:V=0.408*(P/ρ)^0.5其中,V表示液体流速,P表示液体的压力,ρ表示液体的密度。

7.泵的排量计算公式:液压系统中的泵的排量表示单位时间内泵所能输送的液体体积。

泵的排量可以使用以下公式来计算:Q=V*n其中,Q表示泵的排量,V表示一次泵送的体积,n表示泵的转速。

8.液力传动比计算公式:液力传动比表示输出转矩与输入转矩的比例。

液力传动比可以使用以下公式来计算:I=T2/T1其中,I表示液力传动比,T2表示输出转矩,T1表示输入转矩。

液压系统计算公式

液压系统计算公式液压系统是一种利用液压传动能量、控制和执行机械运动的系统。

在液压系统中,计算液压元件的尺寸和性能参数是非常重要的,这样可以确保液压系统的正常工作和高效运行。

1.流量公式:液压流量是指液压系统中单位时间内流过管道或液压元件的液体体积。

液体流量通常用升/分钟(L/min)或立方米/分钟(m³/min)表示。

计算液压流量的公式如下:Q=A×v其中,Q表示流量,A表示液压元件的截面面积,v表示流速。

液压元件的截面面积可以根据元件的形状和尺寸进行计算,流速可以根据工作情况和流量要求进行选择。

2.压力公式:液压系统中的压力是指液体在管道或液压元件中的压力。

计算液压系统中的压力,需要考虑液体的密度、重力加速度和液体高度。

液压压力的公式如下:P=γ×h其中,P表示压力,γ表示液体的密度,h表示液体的高度。

液体的密度可以根据液体的种类和温度进行选择,液体的高度可以根据液压系统的工作条件和需求进行确定。

3.功率公式:液压系统中的功率是指液体对外界做功的能力。

液体的功率可以通过液体的流量和压力来计算。

液压系统的功率公式如下:P=Q×ΔP其中,P表示功率,Q表示流量,ΔP表示压力差。

流量可以通过计算液压元件的截面积和流速得到,压力差可以通过液压系统的设计和工作情况来确定。

4.马力公式:液压系统中的马力是指液体对外界产生的功率,常用于表示液压泵的功率大小。

液压系统的马力公式如下:Hp=Q×ΔP/1715其中,Hp表示马力,Q表示流量,ΔP表示压力差。

流量和压力差的计算方式与功率公式相同。

以上是液压系统计算中常用的一些公式,可以帮助工程师和技术人员合理设计和调整液压系统,确保液压系统的正常工作和高效运行。

当然,液压系统设计和计算还需要考虑其他因素,比如液体的黏度、温度、管道的摩擦损失等,因此在实际应用中还需综合考虑各种因素进行计算和调整。

液压系统计算范文

液压系统计算范文液压系统的计算是涉及液压原理和液压元件的一项重要内容。

液压系统的计算主要包括液压元件的选型和系统参数的计算。

下面将结合液压缸的选型和系统压力的计算,进行详细介绍。

一、液压缸的选型计算液压缸的选型计算主要包括计算液压缸的推力和运动速度,以确定液压缸的规格和型号。

1.计算液压缸的推力液压缸的推力计算公式为:F=p×A其中,F为液压缸的推力,p为工作压力,A为有效活塞面积。

2.计算液压缸的运动速度液压缸的运动速度计算公式为:v=Q/A_d其中,v为液压缸的运动速度,Q为液体流量,A_d为液压缸的有效面积。

二、系统压力的计算液压系统的压力计算主要包括系统工作压力和泵的排量的计算。

1.计算系统工作压力系统工作压力的计算主要涉及液压缸的负载和泄漏压力的影响。

一般来说,系统工作压力不会小于液压缸所需的工作压力。

如果液压缸的负载较大,需要考虑液压缸的工作压力以及泵的工作压力能否满足系统的工作需求。

2.计算泵的排量泵的排量计算主要考虑液压缸的运动速度和工作压力。

泵的排量可通过以下公式计算:Q_p=v×A_d/n其中,Q_p为泵的排量,v为液压缸的运动速度,A_d为液压缸的有效面积,n为液压缸的行程次数。

三、综合计算实例下面以工程机械液压系统为例进行综合计算。

工程机械的液压系统需要推动一个重量为10吨的装载机平移运动,液压缸的有效活塞面积为50平方厘米,工作压力为18MPa。

液压缸每分钟需要行程10次,液压缸的有效面积为30平方厘米。

根据上述数据,可进行以下计算:1.计算液压缸的推力:F=18×50=900N2.计算液压缸的运动速度:v=10/30=0.33m/s3.计算系统的工作压力:根据液压缸的负载和泄漏压力的影响,确定系统的工作压力为18MPa。

4.计算泵的排量:Q_p = 0.33 × 30 / 10 = 0.99L/min根据以上计算结果,可选用液压缸的规格为50/30,并选用工作压力为18MPa的液压系统。

液压设计需要哪些计算公式

液压设计需要哪些计算公式液压系统是一种利用液体传递能量的动力传动系统,广泛应用于机械工程、航空航天、船舶、汽车等领域。

在液压系统的设计过程中,需要进行各种计算以确保系统的安全可靠性和性能指标的满足。

本文将介绍液压系统设计中常用的计算公式,包括液压缸的推力计算、液压泵的流量计算、液压阀的压降计算等内容。

1. 液压缸的推力计算。

液压缸是液压系统中常用的执行元件,其推力的计算是设计液压系统时的重要参数。

液压缸的推力计算公式为:F = P × A。

其中,F为液压缸的推力,单位为牛顿(N);P为液压缸的工作压力,单位为帕斯卡(Pa);A为液压缸的有效工作面积,单位为平方米(m²)。

2. 液压泵的流量计算。

液压泵是液压系统中的动力源,其流量的计算是设计液压系统时的关键参数。

液压泵的流量计算公式为:Q = V × n。

其中,Q为液压泵的流量,单位为立方米每秒(m³/s);V为液压泵的排量,单位为立方厘米每转(cm³/r);n为液压泵的转速,单位为转每分钟(r/min)。

3. 液压阀的压降计算。

液压阀是液压系统中的控制元件,其压降的计算是设计液压系统时的重要参数。

液压阀的压降计算公式为:ΔP = K × Q²。

其中,ΔP为液压阀的压降,单位为帕斯卡(Pa);K为液压阀的流量系数,是与液压阀的结构和工作原理相关的参数;Q为液压阀的流量,单位为立方米每秒(m³/s)。

4. 液压管路的压力损失计算。

液压管路是液压系统中的传输元件,其压力损失的计算是设计液压系统时的重要参数。

液压管路的压力损失计算公式为:ΔP = f × L × (Q/D)²。

其中,ΔP为液压管路的压力损失,单位为帕斯卡(Pa);f为液压管路的摩阻系数,是与管路材料和管路形状相关的参数;L为液压管路的长度,单位为米(m);Q为液压管路的流量,单位为立方米每秒(m³/s);D为液压管路的直径,单位为米(m)。

液压系统计算公式汇总公式大全

液压系统计算公式汇总公式大全液压系统是一种利用液体传导压力和动力的系统,广泛应用于各个领域中。

液压系统设计和计算是液压系统工程师的一个关键任务。

下面是一些常见的液压系统计算公式的汇总。

1.流量公式:流量Q是液压系统中液体通过一个特定点的速度。

根据流量公式,流量可以通过如下公式计算:Q=A×V其中,A代表流体通过的面积,V代表流体通过该面积的速度。

2.压力公式:液压系统中的压力可以通过如下公式计算:P=F/A其中,P代表压力,F代表力,A代表作用力的面积。

3.功率公式:液压系统中的功率可以通过如下公式计算:P=Q×ΔP其中,P代表功率,Q代表流量,ΔP代表压力差。

4.流速公式:液压系统中的流速可以通过如下公式计算:V=Q/A其中,V代表流速,Q代表流量,A代表流体通过的面积。

5.泵的排出量公式:液压泵的排出量可以通过如下公式计算:Q=n×Vc其中,Q代表排出量,n代表转速,Vc代表泵的容积。

6.力的计算公式:液压系统中的力可以通过如下公式计算:F=P×A其中,F代表力,P代表压力,A代表作用力的面积。

7.缸的承受载荷公式:液压缸承受的载荷可以通过如下公式计算:W=P×A其中,W代表载荷,P代表压力,A代表缸的有效面积。

8.加速时间公式:液压缸的加速时间可以通过如下公式计算:t=√(2h/g)其中,t代表加速时间,h代表移动的距离,g代表重力加速度。

9.液压泵的效率公式:液压泵的效率可以通过如下公式计算:η=(流量输出功率/输入功率)×100%其中,η代表效率。

10.液压缸的速度公式:液压缸的速度可以通过如下公式计算:V=Q/A其中,V代表速度,Q代表流量,A代表有效面积。

以上是液压系统中常见的一些计算公式的汇总。

液压系统的设计和计算需要根据具体的应用场景和系统要求进行,这些公式可以作为基础指导,但在实际应用时还需要根据具体情况进行调整和优化。

液压系统的设计计算

液压系统的设计计算

首钢工学院

当计算出液压泵压力、流量值后,按 产品样本选取液压泵时,泵的额定压力pH 应比计算压力高25% 。

PH≥ 1.25 Pp

液压泵的流量应选择比较接近的即可 (但对于变量泵来讲,也应该选择稍高一 点为佳) 。

沿程压力损失、局部压力损失和所有 控制阀的压力损失。

二、发热温升验算

液压泵输入功率与执行元件输出功率 的差值为液压系统的功率损失,这些能量 损失全部转换成热量,使系统产生温升。

如果按这些热量全部由油箱散发,可 用第六章油箱设计的方法进行验算。

液压系统的设计计算

即:

△P = P(1一η)

△p =kA△t △t = △p / kA

液压系统的设计计算

9.2 液压系统设计计算实例

首钢工学院

• 9.2.1 题目 设计一个简易卧式单轴钻孔机床动

力滑台的液压系统,以实现

快进 工进 快退 停止 的工作循环。

液压系统的设计计算

已知:

首钢工学院

最大轴向钻削力 F = 15000 N ,动力 滑台自重G = 20000,快进和快退速度相等 v1 = 0.1 m / s,工作进给速度可调 v2 = 0.9~18.0 mm / s,快速进给行程s1=120 mm ,工作进给行程s2 = 60 mm,动力滑台为 平导轨,摩擦系数 fd = 0.1 (动摩擦系数)

Pp1q10.56 72 04 0.23kw

液压系统的设计计算

首钢工学院

3. 液压缸在各阶段的压力、流量和功率

有效

速度

负载 压力 流量 功率

工况 计算公式

液压系统的设计计算

液压系统的设计计算液压系统的设计计算是指根据系统需求和性能要求,对液压系统进行各种参数计算和选择,从而确定系统的组成部分、工作压力、流量、功率等。

液压系统设计计算是液压系统设计的核心内容,它的准确性和合理性直接影响到系统的可靠性和经济性。

1.系统需求分析:根据工程要求和工作条件,确定系统所需实现的功能和性能指标,如工作压力、流量范围、温度要求等。

2.液压元件选择:根据系统需求和性能要求,选择合适的液压元件,如泵、阀、缸等。

选择液压元件时需要考虑其工作压力、流量范围、可靠性和经济性等因素。

3.泵的选择和计算:根据系统流量需求、压力要求和功率要求,选择合适的液压泵,并进行泵的参数计算,如流量、压力、功率等。

4.阀的选择和计算:根据系统的各种控制要求,选择适合的液压控制阀,并进行阀的参数计算和周围功率计算。

5.液压油的选择和计算:根据系统的工作条件和使用要求,选择适合的液压油,并进行液压油的流量、温度等参数计算。

6.缸的选择和计算:根据系统的工作要求和加工条件,选择合适的液压缸,并进行缸的参数计算,如缸的内径、活塞面积、行程等。

根据缸的参数计算结果,还可以进一步计算缸的马达功率。

7.液压管道设计和计算:根据系统的压力和流量要求,设计液压管道的布局和尺寸,并计算管道的流速、压降和功率损失。

8.容积器和油箱的选择和计算:根据系统的工作条件和容积需求,选择适合的液压容积器和油箱,并进行容积的计算和选择。

在对液压系统进行设计计算时,需要结合实际工程情况和系统要求,综合考虑多个因素,并进行相关参数和性能计算。

同时,还需要根据设计计算结果进行系统的调整和优化,以满足系统的实际需求。

总之,液压系统的设计计算是液压系统设计的基础和关键,通过合理的设计计算,可以提高系统的可靠性、经济性和效率,实现系统的最佳工作状态。

液压常用计算公式

液压常用计算公式液压技术是一种利用液体来进行能量传递、控制和传动的技术。

在液压系统设计和计算中,常用的计算公式涉及流量、压力、功率和工作效率等方面。

以下是一些常用的液压计算公式。

1.流量计算公式:流量(Q)是液体在单位时间内通过管道或元件的体积。

流量的计算公式如下:Q=A×V其中,Q表示流量,A表示液体在管道或元件的横截面积,V表示液体的速度。

2.压力计算公式:压力(P)是单位面积上承受的力。

压力的计算公式如下:P=F/A其中,P表示压力,F表示作用在面积A上的力。

3.功率计算公式:功率(P)表示单位时间内完成的工作量。

液压系统中的功率计算公式如下:P=Q×P其中,P表示功率,Q表示流量,P表示压力。

4.转速计算公式:液压泵或涩的转速(n)是指每分钟内的转动次数。

转速的计算公式如下:n=Q/A其中,n表示转速,Q表示流量,A表示泵或涩的元件横截面积。

5.排量计算公式:排量(V)是指液压泵或涩每转动一圈所排出的液体体积。

排量的计算公式如下:V=A×s其中,V表示排量,A表示泵或液压机元件的横截面积,s表示泵或液压机元件的运动距离。

6.液压缸的推力计算公式:液压缸的推力(F)是指液压缸在工作时通过液压力所获得的推力。

液压缸的推力计算公式如下:F=P×A其中,F表示液压缸的推力,P表示液压力,A表示液压缸的有效面积。

7.液压缸的速度计算公式:液压缸的速度(V)是指液压缸活塞的移动速度。

液压缸的速度计算公式如下:V=Q/A其中,V表示液压缸的速度,Q表示流量,A表示液压缸有效面积。

8.泵的效率计算公式:液压泵的效率(η)是指液压泵所提供的功率与所吸收的功率之比。

液压泵的效率计算公式如下:η = Pout / Pin其中,η表示泵的效率,Pout表示泵的输出功率,Pin表示泵的输入功率。

液压系统的设计和计算涉及到更多的因素和公式,如液体的黏度、摩擦力、泄漏量等,上述的公式只是一些常见的计算公式。

液压系统的设计与计算

下午2时22分

18

五、验算液压系统性能

液压系统初步确定后就需对系统的有关性能加以验算,以检测 系统的设计质量,并对液压系统进行完善和改进。根据液压系 统的不同,需要验算的项目也有所不同,但一般的液压系统都 要进行回路压力损失和发热温升的验算。

1. 系统压力损失的验算

p pl p pv

液压系统的压力损失包括沿程、局部损失和阀的局部损失。

液压与液力传动

第九章 液压系统的设计与计算

液压系统的设计与计算是液压机械总设计的一部分, 是对前面各章内容的综合运用。总设计过程为: (1)根据整机的用途、特点和性能,明确对液压系统的 设计任务。 (2)对工况进行分析,确定液压系统的主要参数; (3)拟定出合理的液压系统原理图; (4)计算和选择液压元件的规格 (5)演算液压系统的性能 (6)绘制工作图、编写技术文件。

要求验算液压缸尺寸 即

A qmin

vmin

• 在D和d确定之后,可求得液压缸所需流量为:

q1=vmaxA

下午2时22分

13

3 执行元件工况图

工况图是指液压执行元件结构参数确定之后,根 据主机工作循环,算出不同阶段中的实际工作压力、 流量和功率随时间变化图,如图所示。

工况图反映了液压系统在整个工作循环中,三个参 数的随时间变换情况。

动摩擦因数0.1, 液压执行元件为液压元件。

设计液压缸的面积和确定液压系统控制图

下午2时22分

21

一、负载分析

(1)切削力:

Fe 22.5DS0.8(HB)0.6

式中,Fe为钻削力,N; D为钻头直径,mm;S为每 转进给量,mm; HB为工件硬度。

对于直径为13.9mm的孔,转速n1=360r/min, S1=0.147mm/r; 对于直径为8.5mm的孔,转速n2= 550r/min, S2=0.096mm/r; 带入上式,可得:

液压系统设计及计算

液压系统设计及计算液压系统设计及计算是指对液压系统进行整体设计和性能计算的过程。

液压系统设计包括液压系统的结构设计、元件选型、管道布置等方面,液压系统计算主要涉及液压系统的流量、压力、功率等参数的计算。

下面将分别介绍液压系统的设计和计算。

1.确定液压系统的功能要求,包括工作行程、工作压力、工作速度、工作负载等参数。

2.根据系统功能要求,选择适当的液压元件,如液压泵、液压马达、液压阀等。

3.根据系统的工作压力和流量要求,计算确定液压泵和液压马达的工作参数,包括流量、压力、速度、功率等参数。

4.根据系统的动力源情况,选择适当的液压泵和液压马达。

5.根据系统的工作压力和工作负载,计算确定液压阀的流量和压力损失。

6.设计液压系统的管道布置,包括管道的截面积、长度、弯头数目等参数。

7.设计液压系统的油箱、过滤器、冷却器等辅助元件。

液压系统计算的基本原理如下:1.流量计算:根据系统的工作行程和工作速度,计算液压系统的流量需求。

流量计算公式为Q=V/t,其中Q为体积流量,V为液压缸的有效工作体积,t为工作行程所需时间。

2.压力计算:根据系统的工作负载和元件的压力损失,计算液压系统的工作压力。

压力计算公式为P=F/A,其中P为压力,F为工作负载,A为液压缸的有效工作面积。

3.功率计算:根据系统的流量和压力,计算液压系统的功率需求。

功率计算公式为P=W/t,其中P为功率,W为工作所需的能量,t为工作所需时间。

4.效率计算:根据液压系统的损失和输出功率,计算液压系统的效率。

效率计算公式为η=(P输出/P输入)×100%,其中η为效率,P输出为输出功率,P输入为输入功率。

总之,液压系统设计和计算是液压技术中非常重要的一部分,通过合理的设计和准确的计算,可以保证液压系统的性能和可靠性。

对于液压系统的设计和计算,需要具备一定的液压原理和工程经验,并且不断学习和更新液压技术,提高设计和计算的水平。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

液压系统的设计计算2题目:一台加工铸铁变速箱箱体的多轴钻孔组合机床,动力滑台的动作顺序为快速趋进工件→Ⅰ工进→Ⅱ工进→加工结束块退→原位停止。

滑台移动部件的总重量为5000N ,加减速时间为0.2S 。

采用平导轨,静摩擦系数为0.2,动摩擦系数为0.1。

快进行程为200MM ,快进与快退速度相等均为min /5.3m 。

Ⅰ工进行程为100mm ,工进速度为min /100~80mm ,轴向工作负载为1400N 。

Ⅱ工进行程为0.5mm ,工进速度为min /50~30mm ,轴向工作负载为800N 。

工作性能要求运动平稳,试设计动力滑台的液压系统。

解:一 工况分析工作循环各阶段外载荷与运动时间的计算结果列于表1液压缸的速度、负载循环图见图1二 液压缸主要参数的确定采用大、小腔活塞面积相差一倍(即A 1=2A 2)单杆式液压缸差动联接来达到快速进退速度相等的目的。

为了使工作运动平稳,采用回油路节流调速阀调速回路。

液压缸主要参数的计算结果见表2。

阶段计算公式P 1 (MPa ) P 2 (MPa) cm η A 1(cm 2)D (cm) 标准D (cm)d (cm) 标准d (cm) Ⅰ工进 Dd A D p p FA cm 707.04)21(121==-=πη40.50.95 40.77.285.665.6实际面积(cm 2) A 1 A 2 A 3 50.325.624.6按最低公进速度验算液压缸尺寸故能达到所需低速27.1631005.06.253min min 22cm v Q cm A =⨯=>= 三 液压缸压力与流量的确定因为退时的管道压力损失比快进时大,故只需对工进与快退两个阶段进行计算。

计算结果见表3表3液压缸的压力与流量 阶段 计算公式F (N) P 2 (MPa) V max (m/min) V min (m/min) P 1 (MPa) Q max (L/min) Q min (L/min) Ⅰ工进 21211p A AA F p cm +=η工工V A Q 1 = 145000.5 0.10.08 3.280.5 0.4Ⅱ工进 同上8500 0.8 0.05 0.03 2.19 0.25 0.15快退21211p A AA F p cm +=η 快快V A Q 1 =500 0.83.5 3.51.78 8.968.96四 液压系统原理图的拟定 (一) 选择液压回路1. 调速回路与油压源前已确定采用回油路节流调速阀调速回路。

为了减少溢流损失与简化油路,故采用限压式变量叶片泵 2. 快速运动回路采用液压缸差动联接与变量泵输出最大流量来实现 3. 速度换接回路用两个调速阀串联来联接二次工进速度,以防止工作台前冲(二) 组成液压系统图(见图2)电磁铁动作表1DT 2DT 3DT 41DT 差动快进 + - + + Ⅰ工进 + - - + Ⅱ工进 + - - - 快退-+++电动机停止工作时,为了防止系统中的压力油经液压泵倒流回油箱,以免空气进入系统,在液压泵出口处加一个单向阀。

五 液压元件规格的选择 (一) 选择液压泵液压泵的工作压力与流量计算结果见表4 表4液压泵的工作压力与流量阶段计算公式∑∆p(MPa) kP p (MPa) Q pmax (L/min) Q pmin (L/min) 标准p r (cm) 标准Q r (cm) Ⅰ工进工kQ Qp p p p p =∆+=∑1 0 1.1 3.280.55 0.446.3 21Ⅱ工进 同上0 1.1 2.19 0.28 0.17 6.3 21 快退快kQ Qp p p p p =∆+=∑10.6 1.12.389.99.96.321查产品样本,选用YBX-16限压式变量叶片泵,p r =6.3MPa, q=16mL/r, np=1450r/min,9.0=pv η。

它的特性曲线如图3所示。

工作点①为快退,此时p p =2.38MPa,Q p =9.9L/min;工作点②为Ⅰ工进,此时p p =3.28MPa,Q p =0.55L/min ;工作点③为Ⅱ工进,此时p p =2.19MPa,Q p =0.28L/min 。

实际工作曲线如图3中虚线所示,由于工作点②的压力大于工作点③,故实际工作曲线按工作点②调整。

12MPa .119.231.3,31.3024.033.3024.0'',''047.028.055.048.285.033.385.0','5.43.69.92133.3047.028.3047.0,5.43.655.021压阀所消耗。

高,并由调速阀中的减,结果使液压缸背压增的压力增高了比工作点为工进时的实际泵的压力则工进时的实际工作点为限定压力则截止压力则=-=+====-==-==+==-=③MPa p ⅡMPa x x ③ⅡMPap MPa x x MPa p MPa x xp b c(二) 选择电动机1 计算电动机的功率 快退时 KW Q p P ppp 561.010607.0109.91038.2336=⨯⨯⨯⨯⨯==--ηⅠ工进 KW P 38.0106008.01055.01028.3336=⨯⨯⨯⨯⨯=-- Ⅱ工进 KW P 39.0106004.01028.01031.3336=⨯⨯⨯⨯⨯=-- 2 选择电动机型号根据快退时功率0.514KW ,选用Y802-4型电动机,功率P r =0.75KW,转速n r =1390r/min 验算电动机功率够。

所选用的电动机功率足∴=⨯<=⨯⨯⨯⨯⨯==--KWKW Q p P pbb 5.175.0258.010607.0109.91048.2336η (三) 选择液压阀液压系统中的最高工作压力为MPa p c 33.3=,通过阀的最大流量为9.9L/min ,故选用,3.6MPa p r =m in /10L Q r =的中低压阀类。

液控顺序阀因没有10L/min 规格,故选用25L/min 规格。

滤油器按两倍液压泵流量r Q 选取吸油用线隙式滤油器。

所有液压元件的型号见表5。

六 辅助元件的选择 (一) 确定管道尺寸查产品样本,三位与二位电磁阀的油口尺寸均为φ8,故取管道内径mm d 8=,选用810⨯紫铜管 (二) 确定油箱容量油箱容量取6倍泵的额定流量 L V 609.96=⨯=(三) 确定液压元件配量形式选用最小规格JK25系列集成块,采用标准液压文件七 液压系统的验算(一) 确定限压式变量泵与卸荷阀的调整压力 1 Ⅰ工进时 只需考虑一个调速阀7的压力损失MPa p 5.02=∆,与表3种假设的背压p 2相符,故限压式变量泵的工作点②准确。

2 Ⅱ工进时只需考虑二个调速阀7与8的压力损失,由于前面调速阀7的开口面积比后面调速阀8大,故调速阀7实际上只起节流阀作用,故压力损失MPa p 8.05.03.02=+=∆,与表3中假设的背压2p 相符,限压式变量泵三工作点③准确。

3 快退时快退时,流量大,管路中的压力损失较大。

沿程压力损失、局部压力损失和集成块压力损失的计算分别见表6.7.8。

表6 沿程压力损失的计算表8 集成块压力损失的计算快退时泵的调节压力 ∑∑∆+∆+>12212pp A A A F p cmp η式中:∑∆1p ——快退时,进油路的压力损失,由表 6.7.8可得MPa p 6.0024.049.001.0069.01=+++=∆∑∑∆2p ——快退时,回油路的压力损失,由表6.7.8可得MPa p MPapp 26.26.074.06.253.5095.0106.251050074.0094.0392.004.0213.0462=+⨯+⨯⨯⨯>∴=+++=∆--∑ 由上面计算可知:(1) 快退时,进油路压力损失MPa p6.01=∆∑与表4中的假定值0.6MPa 相符合。

回油路压力损失MPa p74.02=∆∑与表3中的假定值0.8MPa 基本符合,故计算有效。

(2) 变量泵的最大流量调节值为快退时的流量min9.9LQ b =,限定压力调节值为MPa p p 48.2=,截止压力为MPa p c 33.3=。

(3) 卸荷阀调节压力为 MPa p MPa p b 28.348.2<<=卸 (4) 快退时泵的工作压力为 MPa p p MPa b 48.226.2=<<卸 (二) 验算系统热平衡温度系统单位时间的平均发热量 ()i i ni i t P η-=Φ∑=1T 11快速时:输入功率 ()KW Q p P p52.06075.0109.91038.266=⨯⨯⨯⨯==-η快快快持续时间 ()s t 4.3=快系统总效率 677.095.095.075.0=⨯⨯=⋅⋅=cm L p ηηηη快 Ⅰ工进时:输入功率 ()KW P 38.06008.01055.01028.366Ⅰ=⨯⨯⨯⨯=- 持续时间 ()s t 60Ⅰ=系统总效率 072.095.095.008.0Ⅰ=⨯⨯=η Ⅱ 工进时:输入功率 ()KW P 39.06004.01028.01031.366Ⅱ=⨯⨯⨯⨯=- 持续时间 ()s t 60Ⅱ=系统总效率 036.095.095.040.0Ⅱ=⨯⨯= η 工作循环周期 ()s T 8.12660604.32=++⨯=()()()[]()KW 35.060036.0139.060072.0138.04.3677.0152.028.1261=⨯-+⨯-+⨯-⨯=Φ 设油箱三个边长的比例近似为1:1:1,则 散热面积 ()23232160065.0065.0m V A === 假定通风良好,取油箱散热系数 ()⎪⎭⎫ ⎝⎛︒⋅⨯=-C m KWC T 231015系统温升为 ()C A C t T ︒=⨯⨯=Φ=∆-3.231101535.03 设室温C t ︒=302,则热平衡温度为 []C t C C t t t ︒=<︒=︒+=∆+=553.533.2330121 故油箱容量足够。