为了实现温度的高精度控制

PID算法在温控医疗仪器上的应用

PID算法在温控医疗仪器上的应用2008-02-27 08:42摘要:在微机应用系统中,使用PID算法实现参数控制,可以取得快速、精确的控制效果。

本文通过一种医用温控装置,介绍PID算法在这方面的应用。

在硬件上还扼要介绍了晶闸管的温控原理。

概述:随着微电子技术的迅速发展,许多医疗仪器实现了对诸多参数的自动检测与控制。

在这里我们介绍一种温控系统的PID算法编程及晶闸管温控的加热原理。

该系统不但可用于透析机,也可用于其他恒温控制和24小时连续治疗机器。

1 硬件设计1.1 硬件结构该系统采用80C31单片机作为核心部件,外接2K字节EPROM,存贮用户控制程序。

一片10位A/D转换器将温度信号转变为数字量输入微机后,与温度设定值进行比较,采用PID算法计算出电压调整量,控制晶闸管的导通时间,实现控温目的。

1.2 晶闸管控温过程液温的电加热一般采用移相触发可控硅调节方式。

即微机根据PID公式计算出控制电压值,经D/A变换成模拟量输出给晶闸管,控制可控硅导通角。

为避免电源畸变造成干扰,此处采用双向晶闸管固定周期控制方式。

工作原理为,选定控制脉冲的周期Tc=1s,100个工频电源半周期即为10 ms。

根据PID计算结果,微机在1秒固定周期内,发出不同宽度的电脉冲去控制双向晶闸管的门极,改变其导通时间,从而控制加热器的平均输出功率。

双向晶闸管控制接口逻辑如图1所示,其控制周期及输出波形参见图2。

图1 双向晶闸管控制逻辑图2 双向晶闸管的控制周期及输出波形2 PID控制程序设计要实现对温度的高精度、高稳定度控制,必须采用合理的控制算法。

在这一系统中我们采用技术成熟,应用广泛的PID调节方式。

它的控制过程为,微机经A/D“读出”实际液体温度Tk,然后和设定温度TG相比较,得出差值ek=TG-TK。

微机根据ek的正负大小,调用PID公式,计算并输出给晶闸管的电压调节量△PK,以使液温迅速趋于设定值。

PID算法的计算公式为△Pk=Kp[(ek-ek-1]+KIek+KD(ek-2ek-1+ek-2)]=Kp(ek-ek-1)+K′Iek+K′D(ek-2ek-1+ek-2)其中K′I=Kp.KI,K′D=KP.KD,ek为本次采样时刻的温度误差,ek-1为上次温度误差,ek-2为再上次采样的温度差值。

物理实验技术中的实验环境要求与控制方法

物理实验技术中的实验环境要求与控制方法引言:在物理实验中,实验环境的要求与控制方法是保证实验精确性和结果可靠性的重要因素。

通过合理的实验环境要求和有效的控制方法,可以最大程度地减少干扰因素,确保实验数据的准确性和可重复性。

本文将从不同实验环境要求和控制方法的角度探讨物理实验技术中的重要性。

1. 温度要求与控制方法温度是物理实验中一个重要的环境因素,需要根据实验需要进行精确控制。

一般来说,实验室的温度要求常常在20-25摄氏度之间。

实验室温度的过高或过低将会对实验结果产生影响。

为了满足实验的要求,实验室通常会安装空调设备,以便在需要时进行温度控制。

在一些需要极高精度的实验中,通常采用恒温箱或恒温水槽等设备来实现温度的精确控制。

恒温箱通过空气对流来实现温度的均匀分布,而恒温水槽通过水的传热性能来保持温度的稳定。

这些控制方法可以有效地避免温度的波动和不均匀性,保证实验的稳定性和可靠性。

2. 湿度要求与控制方法湿度是另一个在物理实验中需要控制的重要环境因素。

湿度的不同会导致实验结果的变化,因此在一些特殊实验中,湿度的控制尤为重要。

实验室一般要求湿度保持在40-60%之间,以确保实验结果的准确性和可重复性。

为了实现湿度的控制,实验室通常会安装湿度调节设备,如加湿器和除湿器。

加湿器可以增加实验室的湿度,而除湿器则可以降低湿度。

通过这些设备的合理运用,可以根据实验需求来调整实验室的湿度,保持湿度的稳定性。

3. 光线要求与控制方法光线是物理实验中常常需考虑的因素之一。

实验过程中,过强或过弱的光线都会对实验结果产生影响。

为了满足实验的要求,通常需对实验室光源进行控制。

在实验室中,常常使用遮光窗帘来调节光线的强度和方向。

当实验需要较弱的光线时,可以通过遮光窗帘来降低光线强度。

当实验需要较强光线时,可以通过合理地打开窗帘来增加光线强度。

此外,还可以利用灯光设备来控制实验室的光照强度,以满足实验的需求。

4. 噪声要求与控制方法在物理实验中,噪声是一个常常被忽视但却对实验结果产生重要影响的因素之一。

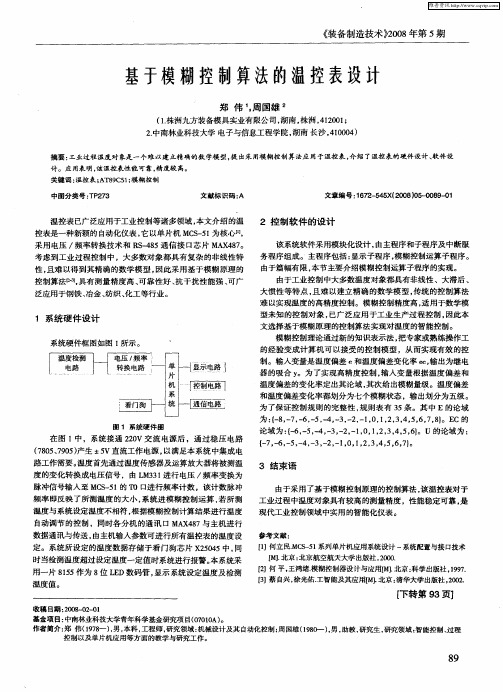

基于模糊控制算法的温控表设计

考虑到工业 过程控制 中 ,大多数对象 都具有 复杂 的非线 性特 性, 且难 以得到其精 确的数学模 型 , 因此采用 基于模糊 原理 的

控制算法 , 具有测量精 度高 、 可靠性好 、 干扰性 能强 、 抗 可广

泛应 用 于 钢 铁 、 金 、 织 、 工 等 行 业 。 冶 纺 化

脉冲信 号输入 至 M S 5 的 口进 行频 率计 数 ,该计数 脉冲 C 一 1

频率 即反映了所测温度 的大小 , 系统进 模糊控制 运算 , 若所测

温度与 系统设定温度不相符 , 据模 糊控制计算结果进行温度 根 自动调节 的控制 ,同时各 分机 的通 讯 口 MA 4 7与主机进行 X8 数据通讯与传送 , 由主机输人参数可进行 所有 温控表的温度设 定。系统所设定 的温度数据存储于看 门狗 芯片 X 5 4 2 0 5中, 同 时当检 测温 度超过设定 温度一定值 时系统进行报警。 本系统采 用一 片 8 5 15作为 8 L D数码 管 , 位 E 显示 系统设定温度及检 测

在 图 1中 ,系统接通 2 0 2 V交 流 电源后 ,通过稳 压 电路 ( 85 70 ) 7 0 、9 5 产生 ±5 V直流工作电源 , 以满足本 系统 中集成 电 路工作 需要 。 温度首先通过温度传感 器及 运算 放大器将 被测温

度 的变 化转换成电压信号 ,由 L 3 进 行电压 /频率 变换 为 M3 1

摘要 : 工业过程 温度对 象是一 个难 以建立精确 的数学模 型, 出采用模 糊控制 算法应 用于温控表 , 提 介绍 了温控表 的硬 件设计 、 件设 软

计 。应 用表 明, 该温控表 巨能 可靠, 度较 高。 精 关键词 : 温控表 ; T 9 5 ; A 8C 1模糊控制

HEU-C-003

水温控制系统目录摘要 (2)1. 方案论证 (3)1.1 题目解析 (3)1.2 各种方案比较与选择 (3)2. 系统硬件设计 (4)2.1 系统的总体设计 (4)2.2 单元电路设计 (4)2.21温度采集模块 (4)2.22单片机控制模块 (5)2.23键盘输入 (5)2.24液晶显示模块 (5)2.25控制模块 (6)2.3 发挥部分设计与实现 (6)2.31报警模块 (7)3. 系统软件设计 (8)3.1程序总体设计 (8)4. 测试结果及其分析 (8)总结 (9)附录一 (10)附录二 (10)摘要:此温度自动控制系统可以实现手动设定的标准温度和实测温度进行比较以实现自动控制温度的调节。

该系统利用STC89C52单片机作为主控芯片,采用数字式温度传感器DS18B20测量所需的温度,温度误差可达±0.5℃。

图形、数据显示使用12864字符液晶,可以形象的显示测得的温度以及温度的变化曲线。

此系统包括温度采集模块、键盘输入模块、单片机主控模块、报警模块、液晶显示模块、控制模块、加热器、制冷器。

本系统通过并行通信实现温度设定、控制和显示,有体积小、交互性强等优点。

为了实现高精度的水温控制,本单片机系统采用PID算法控制技术,通过控制加热棒、半导体制冷片和电源的接通、断开,从而改变水温加热或制冷时间的方法来实现对水温的控制。

关键词:STC89C52 DS18B20 加热制冷温度自动控制1. 方案论证1.1 题目解析根据命题要求设计制作一个水温自动控制系统,水温可以在10℃—70℃量程范围内实现人工设定,并且在环境温度降低或升高时实现自动控制,。

主要性能指标有:(1)可键盘设定控制温度值,并能用液晶显示,显示最小区分度为0.1℃;(2)可以测量并显示水的实际温度。

温度测量误差在±0.5℃内;(3)水温控制系统应具有全量程(10℃—70℃)内的升温、降温功能(降温可用半导体制冷片、升温用800W以内的电加热器);(4)在全量程内任意设定一个温度值(例如起始温度±15℃内),控制系统可以实现该给定温度的恒值自动控制。

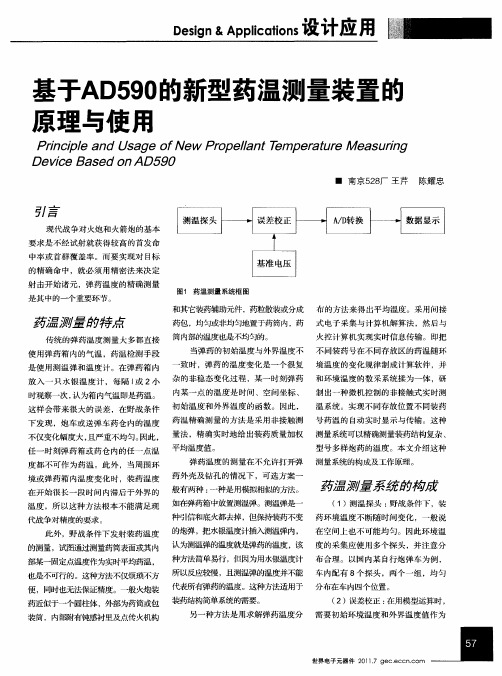

基于AD590的新型药温测量装置的原理与使用

和其它装药辅助元件 ,药粒散装或分成 布 的方法来 得 出平均温度 。采用 间接

药 温 测 量 的特 点

药包 ,均匀或非均匀地 置于药筒 内,药 式 电子 采集 与计算机 解算 法 ,然 后与

火 控计 算机实 现实 时信息 传输 。即把 传 统 的弹 药温度 测量 大多都直 接 筒 内部的温度也是不均匀的。 当弹 药 的初 始温度 与外 界温 度不 不 同装药 号在不 同存 放区 的药温随 环 使 用弹 药箱 内 的气 温 ,药 温检 测手 段 是 使用 测温弹 和温 度计 。在弹 药箱 内

基于AD 9 的新型药温测量装置的 50 原理与使 用

Pr c e a d U a e o w o l n e i i n s g f n pl Ne Pr pel tT mpe a u e M e s r g a r tr a u i n

Devc s i e Ba ed nAD5 o 9o

. …

防水 、 防尘 、 寿命长 、 性能稳定等特点 。

图2 药温测量误差校正电路图

结 束语

输 出电压 的表达式 为

n

=

条件 ,所 以测 温 电路 也是 本设 计的重 要 一环 ,其测 温精度 直接 影响输 出结 果 的精度 。根据 整体 误 差小 于 1 ℃的

要求 ,测温环节的误差应小 04 .℃。

本文 通过讨论 火炮发射 药装药温 度 的 间接测量 方法 ,设 计了适 合于装 药 温度 间接测量 要求 的环境温 度测 量

电路。设计 电路 已成功 应用 于武器 系 统 之 中 ,精 密环 境温度 的测 量保证 了 发射 药 问接测 量解 算 的结果符 合战技 指标 。

基于USB2.0多功能数据采集卡的室内温度自动控制系统设计

基于USB2.0多功能数据采集卡的室内温度自动控制系统设计摘要:为了实现高精度的室内温度控制,设计了一种以USB2.0多功能数据采集卡为控制核心的温度控制系统并进行了相关测试。

该系统采用温度传感器AD590K对室温进行测量,采用分段线性加PI积分分离控制算法进行温度控制。

实验表明,这种控制方式可以减小超调量,提高温度控制精度。

该系统可以用于对气温控制要求较高的场合。

关键词:USB2.0;AD590K;温度控制1 总体设计方案为了便于实验研究和测试,设计了一个室内温度控制系统,其控制对象为1立方米密封箱体,箱体采用双层结构制成,外层采用内贴保温材料的三合板,内层采用真空有机玻璃,以达到良好的保温效果。

该系统温度可以在一定范围内由人工设定并实现自动调整, 以保持设定的温度基本不变。

该系统实现的主要目的如下:①温度设定范围为4~50℃;②稳态下温度的波动能控制在±1℃以内;③采取有效的控制方法,当设定温度突变(由30℃降低到15℃或由15℃升高到30℃)时, 减小系统的调节时间和超调量;④定温度发生突变(由29 ℃降低到12℃)时,自动显示/记录温度变化的时间曲线。

1.1 系统的硬件结构系统硬件(系统硬件原理如图1所示)分为温度采集模块、核心控制模块、显示控制模块、制冷片驱动模块、电源驱动模块等。

其工作原理是:温度传感器AD590K根据环境温度产生电流信号,此信号被送入电流-电压转换电路,转变为电压信号,并进行调理,然后送到USB2.0多功能数据采集卡进行A/D转换。

数据采集卡上具有10位A/D转换模块和相应的控制模块,根据它的硬件环境和良好的编程环境而设计的电路可以将AD590K采集的数据转换为符合要求的数据,并对这些数据进行判断和处理,然后在计算机上显示出测得的数据。

接着判断电路应该工作的状态,经过数据采集卡上的I/O端口控制驱动电路(开关电路),从而驱动半导体制冷片工作,最终达到温度自动控制的目的。

毕业设计(论文)-基于PLC实现的水温控制

基于PLC实现的水温控制XXX(陕西理工学院电气工程系自动化专业,2007级2班,陕西汉中723003)指导教师:XXX[摘要]针对工农业生产中现有的水温控制系统可靠性低、控制精度差、成本高等缺点。

我们利用三菱FX0N60-MR型PLC构建了一个水温控制系统对这一问题进行了研究。

在整个控制系统中以电阻炉作为被控对象,以水温为被控变量,以三菱FX0N60-MR型PLC为控制器,输入部分外加光电耦合器,并用按键和数码管构建了人机接口设置目标温度;控制算法的选择经过对模糊控制和PID算法的实验对比,最终选择采用PID。

PLC程序利用梯形图编程语言进行编写。

在系统搭建完成后我们利用试凑法,通过大量实验对PID控制器的参数进行了优化,进过测试系统能够达到设计要求。

除此之外该系统还具有硬件结构简单、系统可靠性高、制作成本低廉、控制器参数易于调试等优点。

能够利用小型PLC实现对水温较高精度的控制。

[关键词]PLC 温度控制PIDPLC-based temperature control to achieveLiao zhong lin(Grade 07,Class2,Major Automation,Department of Electrical Engineering,Shaanxi University ofTechnology,Hanzhong 723003,Shaanxi)Tutor: Liu pei[Abstract] According to the existing water temperature in the industry and agriculture production control system reliability, low cost, high control precision poor shortcomings. We use mitsubishi FX0N60-MR type PLC has constructed a water temperature control system for this problem is studied. In the whole control system to resistance furnace as controlled object to water temperature as controlled variables, the mitsubishi FX0N60-MR type PLC as the controller, input part plus photoelectric couplers, buttons and digital tube and constructing the man-machine interface set target temperature; The choice of control algorithm based on fuzzy control and PID algorithm experimental, finally choosing PID. PLC program use ladder diagram programming language to write. After the completion of the structures in the system we use trail-and-error, through a large number of experiments of PID controller parameters are optimized, the test system can meet the design requirements. Besides this system also has the hardware structure is simple, system reliability high, production cost is low, and the controller parameters is easy to debug, etc. Can use small PLC to control the water temperature higher accuracy.[Key words] PLC temperature control PID目录绪论 (1)1.设计方案的论证 (2)1.1PLC的选型 (2)1.1.1常用PLC的特点比较 (2)1.1.2本设计PLC的选型 (3)1.2控制方案的选择 (3)1.2.1采用模糊控制的温度控制 (3)1.2.2采用PID算法的温度控制 (3)1.2.3 控制方案的选择 (4)2.硬件电路的设计 (5)2.1PLC硬件资源分配设计 (5)2.2温度传感器 (8)2.2.1 利用温度变送器采集 (8)2.2.2 利用DS18B20采集 (8)2.3输入部分电路设计 (10)2.3.1 设置输入部分电路设计 (10)2.3.2 AD转换结果输入部分电路设计 (10)2.4输出部分电路设计 (10)3.系统软件的设计 (13)3.1PLC编程语言简介 (13)3.2输入部分程序设计 (15)3.3显示部分程序 (15)3.4PID运算部分程序设计 (15)4.系统的调试 (19)4.1硬件调试 (19)4.2软件调试 (19)4.1软硬件联合调试 (19)4.3实验数据 (19)参考文献 (20)英语科技文献翻译 (21)附录 (34)附录A:源程序 (34)附录B:元器件清单 (37)附录C:电路总图 (38)附录D:实物图 (39)致谢 (40)绪论温度控制系统在各行各业的应用虽然很广泛,但从国内生产的温度控制器来讲,总体发展水平仍然不高。

动力电池温度控制系统的优化设计

动力电池温度控制系统的优化设计随着电动汽车市场的快速发展,电动汽车的关键部件之一--动力电池,成为了当前电动汽车发展中的瓶颈问题。

动力电池在使用过程中容易受到环境温度的影响,温度过高可能会导致电池老化、损耗,甚至引发安全隐患。

因此,为了保障电动汽车在各种条件下的安全和可靠性运行,动力电池的温度控制必须得到严格的管理和优化设计。

一、动力电池温度控制系统的设计概述动力电池的温度控制系统主要由控制器、传感器和执行器三部分构成。

其中,传感器主要用于收集电池的温度信息,而控制器则是根据传感器收集到的数据进行判断处理,最后通过执行器控制电池的温度。

优化的动力电池温度控制系统需要考虑以下几个方面:1、温度传感器的选用温度传感器是动力电池温度控制系统中最为关键的部分之一。

不同类型的温度传感器能够实现不同的测量精度和控制灵敏度。

一般情况下,为了保证传感器的高精度测量和快速响应,我们需要选用具有高可靠性的电子元件进行加工。

同时,为了更好的保护电池,我们还需要考虑非接触、非破坏性的温度测量技术。

2、控制器算法的优化控制器算法是动力电池温度控制系统中的另一个重点,设计合理的算法可以有效提高温度控制的精度和灵敏度。

一般情况下,应当采用基于串级PID控制算法的控制模型,从而实现对不同温度下的电池进行快速有效的控制。

同时,针对不同的车型和路况,我们还需要进行参数调整和控制策略的优化,以实现更加精确的温度控制。

3、执行器的设计和应用执行器主要用于调整动力电池内部的温度。

一般情况下,我们需要选用具有高能效、高控制精度和高抗热性的执行器进行设计和应用。

同时,我们还需要合理安排执行器的位置和数量,进行多点、多路的温度调整,以实现整车动力电池系统的高效能稳定工作。

二、动力电池温度控制系统的优化策略基于上述的设计概述,我们可以得出以下的动力电池温度控制系统优化策略:1、采用高精度的光学温度传感器为了实现精确的温度控制,我们需要选用高精度的光学温度传感器来进行电池的温度测量。

低温实验中的温度控制技术优化

低温实验中的温度控制技术优化低温实验是科学研究中常见的一种实验方法,通过降低温度可以探索物质的特性和行为。

在低温实验中,温度的控制是非常重要的,因为温度变化对实验结果的影响很大。

因此,优化温度控制技术是提高实验准确性和可靠性的关键。

本文将讨论低温实验中的温度控制技术优化。

首先,温度控制设备的选择是影响实验结果的重要因素。

在低温实验中,常见的温度控制设备包括恒温器、低温冷冻器和液氮等。

恒温器可以提供稳定的控温环境,适用于一些对温度要求不太严格的实验。

但是对于一些要求非常低温的实验,恒温器可能无法满足需求。

这时候,低温冷冻器或液氮可能是更好的选择,它们可以提供非常低的温度,满足特定实验的需求。

因此,在低温实验中,根据实验需求选择合适的温度控制设备是至关重要的。

其次,温度控制的精度也是优化温度控制技术的关键。

在低温实验中,一般要求温度控制精度能达到0.1摄氏度甚至更高。

为了实现这样的精度,可以采用多种方法。

一种常见的方法是使用PID控制算法。

PID控制算法是一种基于比例、积分和微分三个参数的反馈控制方法,通过不断调整控制器的输出来使温度稳定在设定值附近。

另一种方法是使用温度传感器,温度传感器可以实时监测实验温度,并将数据反馈给温度控制器,从而实现温度的精确控制。

此外,在一些对温度要求非常高的实验中,还可以采用超导磁浮技术,利用超导材料的磁浮特性来消除温度对实验结果的干扰,实现更高精度的温度控制。

另外,温度变化的速率也需要考虑。

在一些实验中,温度的变化速率可能对实验结果产生重要影响。

例如,在某些材料的冷却过程中,温度变化速率会影响晶体的生长速度和晶体质量。

为了控制温度变化速率,可以采用温度梯度方法。

温度梯度方法通过在实验器件上设置多个温度探头,同时增加或减少控制器的输出来调整温度的变化速率。

通过合理的控制温度梯度,可以使实验温度达到预定的变化速率,从而获得准确的实验结果。

此外,温度控制的安全性也是需要重视的。

纳米恒温技术

纳米恒温技术是一种新兴的温度控制技术,通过利用纳米材料的独特性质,实现对微小区域的高精度温度控制。

该技术的基本原理是将纳米材料与热源相结合,利用纳米材料的热传导性能和热容量,实现对热源的精确调控。

纳米恒温技术具有以下优点:

1.高精度:由于纳米材料具有较高的热传导率和热容量,能够实现对微小区域的高精度温度控制。

2.高效性:纳米恒温技术能够快速响应温度变化,并实现快速的热量传递,从而提高了温度控制的效率。

3.节能性:纳米恒温技术能够实现对微小区域的温度控制,从而减少了能量的浪费,具有较高的节能性。

纳米恒温技术在生物医学、纳米电子、光学等领域具有广泛的应用前景,可以为相关领域的研究提供重要的技术支持。

《基于PLC的环形炉温度控制系统设计与应用》范文

《基于PLC的环形炉温度控制系统设计与应用》篇一一、引言随着工业自动化技术的不断发展,温度控制系统的设计与应用在工业生产中显得尤为重要。

环形炉作为许多工业生产过程中的关键设备,其温度控制系统的设计直接影响产品质量、能源消耗及设备使用寿命。

因此,基于PLC的环形炉温度控制系统成为了现代工业控制领域的热门研究方向。

本文旨在探讨基于PLC的环形炉温度控制系统的设计与应用,以期为相关领域的研究与应用提供参考。

二、系统设计1. 硬件设计基于PLC的环形炉温度控制系统硬件主要包括PLC控制器、温度传感器、执行器(加热元件)以及其他辅助设备。

其中,PLC控制器作为系统的核心,负责接收温度传感器的信号,并根据预设的控制算法输出控制信号,驱动执行器进行温度调节。

温度传感器负责实时监测环形炉内的温度,将温度信号转换为电信号传输给PLC控制器。

执行器根据PLC控制器的指令,调节加热元件的功率,从而实现温度的控制。

2. 软件设计软件设计是PLC控制系统的重要组成部分,主要包括控制算法的设计和编程。

控制算法是系统实现温度控制的关键,常见的控制算法包括PID控制、模糊控制等。

PID控制算法具有结构简单、参数易调整等优点,在环形炉温度控制系统中得到广泛应用。

在编程方面,需要根据硬件设备的接口和通信协议,编写相应的程序,实现PLC控制器与温度传感器、执行器等设备的通信和数据交换。

三、系统应用基于PLC的环形炉温度控制系统广泛应用于冶金、化工、建材等工业领域。

在冶金行业,该系统可用于钢铁冶炼、连续铸造等工艺过程中的温度控制;在化工行业,该系统可用于反应釜、蒸馏塔等设备的温度控制;在建材行业,该系统可用于窑炉、熔炼炉等设备的温度控制。

通过应用该系统,可以提高产品质量、降低能源消耗、提高设备使用寿命,从而实现工业生产的可持续发展。

四、系统优势基于PLC的环形炉温度控制系统具有以下优势:1. 高精度:该系统采用先进的控制算法和传感器技术,可以实现高精度的温度控制,保证产品质量。

温度控制系统

水温自动控制系统水温自动控制系统摘要:本文介绍了以AT89C51单片机为核心的水温自动控制系统。

介绍了AT89C51单片机水温控制的硬件电路的设计及软件的编写、调试整个过程。

介绍了本水温控制系统的组成结构,着重介绍了系统中单片机AT89C51的显示控制电路以及受控升温电路的硬件组成。

本文采用分块的模式,对整个系统的硬件设计进行分析,分别给出了系统的总体框图、温度检测电路、显示单元的电路,并对相应电路进行相关的阐述。

调试结果表明以上提到的功能都可以实现。

关键词:水温控制;单片机;显示控制;远程控制1 引言随着计算机技术、测量仪器和控制技术的高速发展, 现代冶金、石油、化工及电力生产过程中,应用了越来越多的先进测量控制技术、设备和方法.在这些众多的先进测量控制技术中,如何对水温进行控制成为焦点课题之一,为越来越多的科研机构所重视。

温度是极为重要而又普遍的热工参数之一,在环境恶劣或温度较高等场下,为了保证生产过程正常安全的进行,提高产品的质量和数量,以及减轻工人的劳动强度和节约能源,及时准确地得到温度信息并对其进行适时的控制,在许多工业场合中都是重要的环节。

由于本设计是一个典型的检测、控制型应用系统,它要求系统完成从水温检测、信号处理、输入、运算到输出控制电炉加热功率以实现水温控制的全过程,因此,应以单片微型计算机为核心组成一个专用计算机应用系统,以满足检测、控制应用类型的功能要求。

另外,单片机的使用也为实现水温的智能化控制提供了可能,例如实现自动切断电源,语音提示,自动加热,远程控制等。

1.1 温度控制的现状目前市场上经销的温度控制系统大多是采用模拟电路及继电器控制,存在电路繁琐,可调节性差,受温度影响大,响应速度慢,有噪音等缺点,针对这些缺点我们对它进行了再次设计。

实现满足题目要求的水温自动控制系统需要解决以下两个方面的问题:一是高精度的水温测量电路及其数据处理的实现,另一个是控制方法及其控制电路实现的研究。

水温水位控制系统

毕业论文题目水位水温控制系统院(系)工程技术学院专业应用电子年级11级学生姓名刘会超学号201125110115指导教师许春香二○一四年五月摘要温度的精度控制一直是个难题,因此为了实现高精度的水温水位控制,我的论文介绍了一种以AT89C51单片机为控制核心,采用一种数字温度传感器(DS18B20)为温度采集器来实现水温的控制。

论文着重介绍核心器件的选择、各部分电路设计及软件的实现。

AT89C51单片机完善的内部结构、优良的性能和强大的中断处理能力,决定了该控制系统具有电路结构简单、程序简短、系统可靠性高的特点。

水位以AT89C51单片机检测缺水、溢流,实现自动控制;温度采集采用数字温度传感器(DS18B20),不需要复杂的信号调理电路和A/D 转换电路,简单的数字处理电路大大降低了硬件和软件的设计复杂度,直接与单片机完成数据的采集和处理;采用LCD1602液晶实时显示温度值,实现方便、简单。

本系统根据不同需要可用于各种场合。

【关键词】AT89C51单片机,DS18B20,LCD1602AbstractThe temperature has been a difficult problem accuracy control of, so in order to realize high precision temperature level control, my paper introduces an AT89C51 as control core, using a digital temperature sensor (DS18B20) for temperature water temperature control unit to realize. This paper mainly introduces the core device of choice, each part circuit design and software realization. AT89C51 perfect internal structure, excellent performance and powerful interrupt handling ability, decided the control system has the circuit is simple in structure, procedures brief, system reliability high characteristic. Water level detection by AT89C51, water shortage, the realization of automatic control overflow; Temperature gathering adopting digital temperature sensor (DS18B20), not in need of sophisticated signal regulate circuit and A/D circuit, simple digital processing circuit greatly reduces the hardware and software design complexity, direct and single-chip commputer completes data acquisition and processing; LCD1602 LCD display by temperature, realize convenient, simple. This system can be used according to different requirements on various occasions.【Keywords】AT89C51 microcontroller,DS18B20 ,LCD1602目录引言 (6)第一章系统方案设计 (7)(一)水温水位控制系统的设计任务和要求 (7)(二)系统总体方案的选择 (7)(三)温度传感器的选择 (8)第二章元器件介绍及硬件电路设计 (9)(一)元器件介绍 (9)(二)硬件电路设计 (16)第三章系统软件设计 (20)(一)程序结构说明 (20)(二)程序流程图 (20)(三)操作指引 (24)第四章实验测试 (25)(一)LCD1602显示“ABCD1234” (25)(二)键盘及数字显示结合 (25)(三)整机调试 (25)第五章设计总结 (27)致谢 (28)参考文献 (29)引言上个世纪,由于工业过程控制的需要,特别是电子技术的迅猛发展,以及在自动控制理论和设计方法的推动下,温度控制系统发展迅速,并在智能化、自适应参数、自整定等方面取得了优异成果。

《基于模糊PID的高精度温度控制系统》

《基于模糊PID的高精度温度控制系统》一、引言随着工业自动化程度的不断提高,高精度温度控制系统的需求日益增加。

在许多工业应用中,如化工、食品加工、冶金和医药等领域,对温度的精确控制显得尤为重要。

为了满足这些需求,传统的PID控制算法虽已得到广泛应用,但仍存在一些不足,如对非线性系统和外部干扰的鲁棒性较差。

因此,本文提出了一种基于模糊PID的高精度温度控制系统,旨在提高系统的控制精度和鲁棒性。

二、模糊PID控制原理模糊PID控制是一种将模糊控制和PID控制相结合的智能控制方法。

它通过引入模糊逻辑来优化传统的PID控制算法,使其能够更好地适应非线性系统和外部干扰。

1. 模糊逻辑原理模糊逻辑是一种处理不确定性和近似性的方法。

它通过将人类的经验和知识转化为模糊规则,实现对复杂系统的智能控制。

在模糊PID控制中,模糊逻辑主要用于调整PID控制器的参数,以适应不同的工作条件和外部环境。

2. PID控制原理PID控制是一种基于误差的反馈控制算法。

它通过比较系统输出与期望值之间的误差,计算出一个控制量来调整系统。

在温度控制系统中,PID控制器根据温度传感器测得的实时温度与设定温度之间的误差,计算出加热或冷却的控制量,以实现温度的精确控制。

三、基于模糊PID的高精度温度控制系统设计基于模糊PID的高精度温度控制系统主要由模糊控制器、PID控制器、执行机构和温度传感器等部分组成。

其中,模糊控制器和PID控制器是系统的核心部分。

1. 模糊控制器设计模糊控制器是系统的智能部分,它根据系统的实时状态和历史数据,通过模糊逻辑推理出合适的PID控制器参数。

模糊控制器的设计包括模糊化、知识库、推理机和去模糊化等部分。

其中,模糊化是将实时数据转化为模糊变量;知识库包括模糊规则和参数;推理机根据模糊规则和参数进行推理;去模糊化是将推理结果转化为实际的控制量。

2. PID控制器设计PID控制器是系统的执行部分,它根据模糊控制器输出的控制量,计算出实际的加热或冷却控制量。

电子温度控制器仪工作原理

电子温度控制器仪工作原理电子温度控制器仪是一种常见的温度控制设备,广泛应用于工业生产、实验室、家用电器等领域。

它通过感知温度、进行信号处理,并控制相应的执行器,来实现对温度的精确控制。

本文将详细介绍电子温度控制器仪的工作原理。

一、温度传感器电子温度控制器仪的关键部件之一是温度传感器。

常见的温度传感器包括热电偶、热敏电阻、红外线传感器等。

温度传感器将温度转化为电信号,并经过放大和滤波处理后传递给控制器。

二、信号处理电子温度控制器仪接收到由温度传感器传递过来的电信号后,需进行一系列的信号处理操作。

首先,信号经过放大器放大,以增强信号强度。

然后,信号经过滤波器滤除噪声和干扰,使得信号更加稳定可靠。

三、控制算法电子温度控制器仪内置了各种控制算法,用于根据目标温度和当前温度进行比较与计算。

常见的控制算法有比例控制、积分控制和微分控制(PID控制)。

比例控制根据目标温度与当前温度之间的差异来控制执行器的输出。

积分控制考虑到温度的累积误差,以增加系统的稳定性。

微分控制则主要用来避免温度过冲或迟滞。

四、执行器控制电子温度控制器仪可以通过各种类型的执行器来实现温度的控制。

常见的执行器包括加热器、冷却器、电磁阀等。

根据控制算法的计算结果,控制器将相应的控制信号送至执行器,使其产生相应的作用力或电信号,从而控制温度的变化。

五、反馈机制为了实现对温度的高精度控制,电子温度控制器仪通常采用反馈机制。

即通过温度传感器不断感知温度,并将感知的温度值与目标温度进行比较,以调整执行器的输出。

反馈机制可以实时纠正温度误差,使得控制系统更加稳定并精确地控制温度。

六、温度显示与设置电子温度控制器仪通常配备了温度显示和设置功能,以方便用户实时监测和调整目标温度。

通过液晶显示屏或数码管,用户可以清楚地看到当前温度和设定的目标温度,并根据需要进行调整。

七、安全保护功能为了确保控制过程的安全性,电子温度控制器仪还配备了多种安全保护功能。

例如过温保护,当控制的温度超过设定的阈值时,控制器将自动切断执行器的输出,以防止温度过高导致危险。

热流道技术及其应用

目录

• 热流道技术简介 • 热流道技术的种类与优势 • 热流道技术的应用领域 • 热流道技术的挑战与解决方案 • 热流道技术的发展趋势 • 热流道技术应用案例分析

01

热流道技术简介

定义与特点

定义

热流道技术是一种塑料加工技 术,通过加热塑料熔体,使其 在模具内流动,以实现塑料制

吹塑行业是热流道技术应用的重要领域之一,涉及塑料瓶、桶、罐等产品的制造。

压铸行业

压铸模具热流道系统能够实现高效、低耗、环保 的生产,提高产品质量和降低成本。

热流道技术能够控制金属熔体的温度和流动,提 高压铸件的质量和稳定性。

压铸行业是热流道技术应用的重要领域之一,涉 及汽车、摩托车、家电等行业的零部件制造。

详细描述

在选择热流道材料时,需要考虑材料的热膨胀系数、热导率、熔点以及与塑料 的相容性等参数。对于一些特殊材料,如生物降解塑料或高性能复合材料,可 能需要定制的热流道系统或采取特殊的加工工艺。

温度控制

总结词

温度控制是热流道技术的核心要素,直接影响到塑料加工的 质量和效率。精确控制加热和冷却过程中的温度是确保稳定 生产的关键。

应用案例三:压铸行业中的热流道技术应用

总结词

详细描述

压铸行业是热流道技术应用的又一重要领域, 通过使用热流道模具,可以实现高精度、高 质量的压铸件生产。

在压铸行业中,热流道技术被广泛应用于各 种金属制品的生产,如汽车零部件、电子元 件等。通过使用热流道模具,可以将多个模 腔的加热和冷却系统集成在一起,实现高精 度、高质量的压铸件生产。此外,热流道技 术还可以减少生产过程中对人工干预的依赖, 降低生产成本和操作风险。

THANKS FOR WATCHING

高精度温度控制设计方案

跨领域融合与创新

鼓励高精度温度控制技术与其他领域融合,拓展应用场景 。例如,在医疗、航空航天、新能源等领域,高精度温度 控制技术具有广泛的应用前景。

THANK YOU

感谢观看

分模块调试

按照功能模块对硬件电路进行分块调试,确保各模块工作正常。

整体联调

将所有模块连接在一起,进行整体联调,观察系统工作情况,及时 发现问题并解决。

软件功能测试验证结果展示

测试环境搭建

01

配置测试所需的硬件设备、传感器等,确保测试环境与实际工

作环境一致。

测试用例设计

02

根据功能需求,设计覆盖所有功能的测试用例,包括正常情况

稳定性保障

采取一系列稳定性保障措施,如硬件 看门狗、软件容错处理等,提高系统 的抗干扰能力和稳定性。

04

软件算法研究与实现

温度控制算法原理及优缺点分析

01 02

PID控制算法

通过比例、积分、微分三个环节对温度进行闭环控制,具有结构简单、 稳定性好、调节精度高等优点,但在参数整定和应对复杂环境变化时存 在挑战。

指标

控制精度:±0.1℃以内。

稳定性:在24小时内,温度 波动范围不超过±0.2℃。

实时性:系统响应时间不超 过1秒。

可扩展性:系统应具备良好 的扩展性,以适应不同应用 场景的需求。

02

温度传感器选择与信号处 理

温度传感器类型及特点

01

02

03

热电偶

测量范围广,精度高,但 输出信号小,需放大处理 。

• PID控制算法实现流程图:设定目标温度→采集实际温度→ 计算温度偏差→根据PID公式计算输出值→调节加热器功率 →返回采集实际温度。

6. 自整定系统如何提高控制精度?

6. 自整定系统如何提高控制精度?6、自整定系统如何提高控制精度?在工业控制、自动化生产以及各种技术领域中,控制精度的高低往往决定着系统的性能和产品的质量。

自整定系统作为一种能够自动调整控制参数以适应不同工况和环境变化的技术,对于提高控制精度具有重要意义。

要理解自整定系统如何提高控制精度,首先需要明确控制精度的概念。

控制精度简单来说,就是实际输出与期望输出之间的接近程度。

如果实际输出与期望输出几乎完全一致,那么控制精度就很高;反之,如果两者差距较大,控制精度就较低。

自整定系统提高控制精度的一个关键方式是实时监测和反馈。

它就像一个敏锐的“观察者”,不断地收集系统运行过程中的各种数据,包括输入信号、输出响应、干扰因素等等。

这些数据被迅速传递给控制算法,算法会对其进行分析和处理,从而及时发现系统性能的变化和偏差。

举个例子,在一个温度控制系统中,自整定系统会实时监测温度的实际值。

如果发现实际温度与设定的目标温度存在偏差,它就会立即采取行动来调整控制参数,比如加热功率或者冷却速度,以减小这个偏差,从而提高控制精度。

另一个重要方面是自适应调整控制参数。

不同的系统在不同的工作条件下,其最优的控制参数是不同的。

自整定系统能够根据实时监测到的数据,自动地调整控制参数,使其始终保持在最优或接近最优的状态。

比如说,在一个电机调速系统中,负载的变化会影响系统的动态性能。

自整定系统可以根据负载的变化,自动调整电机的控制参数,如电流环和速度环的比例积分系数,以确保电机的转速能够精确地跟踪给定值,无论负载如何变化。

此外,自整定系统还具有强大的抗干扰能力。

在实际应用中,系统往往会受到各种外部干扰的影响,如电源波动、噪声、电磁干扰等。

自整定系统能够识别这些干扰,并通过调整控制策略来降低其对控制精度的影响。

以一个自动化生产线上的位置控制系统为例,如果有外部振动干扰导致物体的实际位置偏离了期望位置,自整定系统会迅速调整控制参数,增加系统的阻尼,从而减小振动的影响,提高位置控制的精度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精馏过程提馏段温度的前馈和免疫PID-P 串级控制一般的精馏装置由精馏塔、再沸器、冷凝器、回流罐及回流泵等设备组成。

精馏是在一定的物料平衡和能量平衡的基础上进行的。

影响物料平衡的因素包括进料流量和进料成分的变化,以及顶部馏出物及底部出料的变化。

影响能量平衡的因素主要是进料温度的变化、再沸器加热量和冷凝器冷却量的变化,此外还有塔的环境温度变化等。

针对精馏过程内部机理复杂、参数动态变化的特点,降低受蒸汽压力波动使产品返回操作或不合格品的处理,减少蒸汽能耗及物料损耗,同时也为避免因产品质量不好而降负荷操作,使产品的质量和精馏塔操作的稳定性大大提高。

提出一种采用温度作为间接产品质量指标的前馈补偿和免疫PID-P串级控制方法。

下面是给控制系统的原理图,从图中可以看出此系统包括以提馏段温度作为外环,再沸器的加热量控制作为内环的串集控制系统,同时有进料量的一个前馈补偿。

此系统的主回路采用串级控制系统,其主、副调节器所起作用各有侧重。

主调节器起定值控制作用,且主控参数(提馏段温度)允许波动范围很小,一般要求无余差,因此采用需要高精度的免疫PID 控制器;由于再沸器加热量的变化能够较快地反映在提馏段温度变化上,且能够通过阀门进行控制,因此选择再沸器的加热量控制作为串级控制的副控参主回路采用串级控制系统,其主、副调节器所起作用各有侧重。

主调节器起定值控制作用,且主控参数(提馏段温度)允许波动范围很小,一般要求无余差,因此采用需要高精度的免疫PID 控制器;由于再沸器加热量的变化能够较快地反映在提馏段温度变化上,且能够通过阀门进行控制,因此选择再沸器的加热量控制作为串级控制的副控参

为了实现温度的高精度控制,主回路选用免疫PID控制器作为主控制器;串级控制系统能够迅速克服进入副环的扰动对系统的影响。

此处副回路中再沸器的加热量控制是为了保证提馏段温度的控制质量,允许有余差,因此选用P 控制器,快速消除再沸器蒸汽压力不稳定波动,通过调节蒸汽管路阀门改变再沸器的加热量,保证温度的精确控制。

当进料量、进料温度发生变化引起提馏段温度发生变化时,此时采用前馈补偿控制器对该干扰实现完全补偿。

在反馈控制过程中,若遇到控制通道滞后较大等情况,会使控制质量满足不了工艺要求,此时引入前馈控制可以明显改善系统的控制品质。

通过采用前馈补偿控制,克服外界主要干扰给提馏段温度带来的影响,进一步保证了提馏段温度的稳定性。

特点:由于采用了串级控制系统,改善了被控过程的动态特性;

提高了系统的工作频率;具有较强的抗干扰能力;具有一定得自适应能力;用于克服被控过程较大的容量滞后;用于抑制变化剧烈而且幅度大的扰动;

前馈:动作及时。