交错轴斜齿轮传动计算

变位交错轴斜齿轮交错角计算方法

角 α′t1 的 第 一 个 解 α′mt1, 将 α′mt1 代 入 式(7) 计 算 节 圆 压 力 角 α′t2 的 第 一 个 解 α′it1。 将 α′it1 代 入 式(8), 可 得到 α′t1 的第二个解 α′mt2,将 α′mt2 代入式(7),计算出 α′t2 的第二个解 α′it2。如此重复该步骤,直到 |Δ|=α′mtnα′mtn-1 ≤ 1.74×10-7, 那 么 α′mtn 为 所 求 的 端 面 节 圆 压 力 角 α′t1,对应的 α′itn 为所求的端面节圆压力角 α′t2。

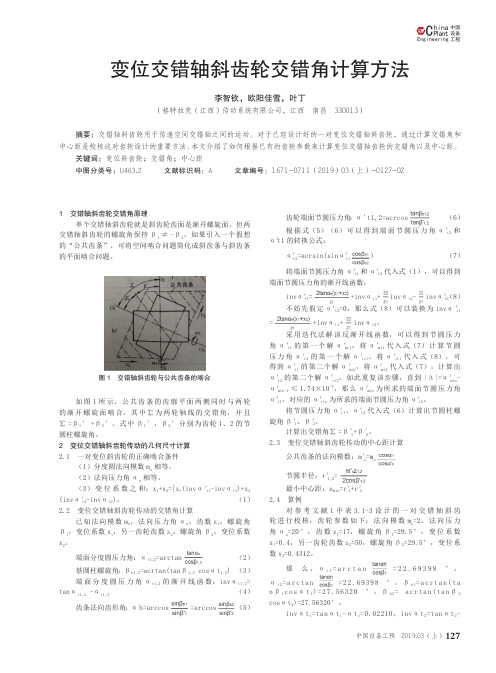

图 1 交错轴斜齿轮与公共齿条的啮合

如 图 1 所 示, 公 共 齿 条 的 齿 廓 平 面 两 侧 同 时 与 两 轮 的 渐 开 螺 旋 面 啮 合。 其 中 ∑ 为 两 轮 轴 线 的 交 错 角, 并 且 ∑ =β1′ +β2′。 式 中 β1′,β2′ 分 别 为 齿 轮 1、2 的 节 圆柱螺旋角。 2 变位交错轴斜齿轮传动的几何尺寸计算 2.1 一对变位斜齿轮的正确啮合条件

端面分度圆压力角:αt1,2=arctan

(2)

基圆柱螺旋角:βb1,2=acrtan(tanβ1,2 cosαt1,2) (3) 端 面 分 度 圆 压 力 角 αt1,2 的 渐 开 线 函 数:invαt1,2= tanαt1,2 -αt1,2 (4)

齿条法向齿形角:α′n=arccos

=arccos

(5)

齿轮端面节圆压力角:α′t1,2=acrcos

(6)

根 据 式(5)(6) 可 以 得 到 端 面 节 圆 压 力 角 α′t2 和 α′t1 的转换公式:

α′t2=acrsin(sinα′t1

) (7)

(1)分度圆法向模数 mn 相等。 (2)法向压力角 αn 相等。 (3) 变 位 系 数 之 和:x1+x2=[z1(invα ′t1-invαt1)+z2 (invα′t2-invαt2)。 (1) 2.2 变位交错轴斜齿轮传动的交错角计算 已 知 法 向 模 数 mn, 法 向 压 力 角 αn, 齿 数 z1, 螺 旋 角 β1,变位系数 x1,另一齿轮齿数 z2,螺旋角 β2,变位系数 x2。

交错轴斜齿轮传动计算

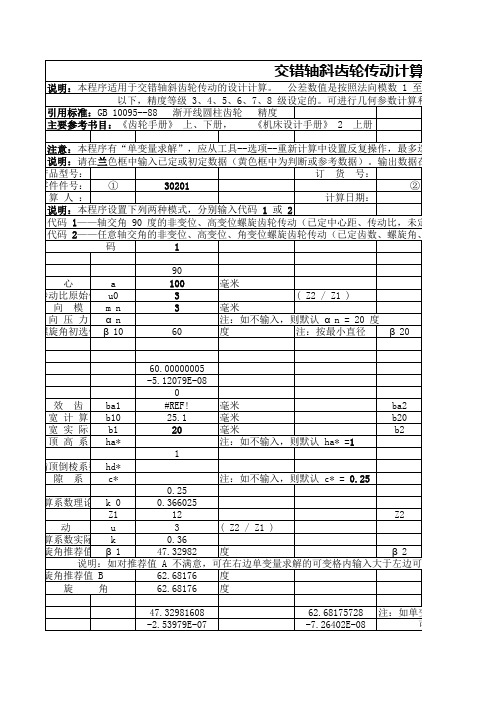

交错轴斜齿轮传动计算编号:12产品型号:订货号:10026零件件号:3020130202计算人 :计算日期:注:“度.分秒”标注示例 — 56.0638 表示56度6分38秒;35.596 表示35度59分60秒(即36度)。

项目齿轮 1齿轮 2几何参数:轴交 角90度齿数Z1236法向模数m n3毫米法向压力角αn20度度.分秒分度圆柱螺旋角β1062.68176度27.31824度有效齿宽 b a 5.41毫米 2.8齿宽b2020齿顶高系数ha*1齿顶倒棱系数hd*0顶隙系数c*0.25全齿高系数x t* 2.25标准中心距a0毫米中心距a毫米径向变位系数x00法向变位系数x n00分度圆直径d78.443毫米121.557毫米基圆直径 d b61.461毫米95.241毫米顶圆直径 d a84.443毫米127.557毫米根圆直径 d f70.943毫米114.057毫米齿顶高h a3毫米3毫米齿根高h f 3.75毫米 3.75毫米全齿高h t 6.75毫米弧齿厚S t10.268毫米 5.304毫米测量尺寸:公法线长度W k97.139毫米50.827毫米卡跨齿数k116W k 是否可以测量不能测量!不能测量!法向弦齿厚S n 4.161毫米 4.161毫米法向弦齿高H n 2.243毫米 2.243毫米固定弦齿厚Sc n 4.712毫米 4.712毫米固定弦齿高Hc n 3.015毫米 3.036毫米圆棒(球)直径dp15毫米毫米圆棒(球)跨距M103.736毫米毫米测量圆直径 d M82.98毫米毫米渐开线展开长度:渐开线起始展开长Lf19.712毫米33.185毫米渐开线终止展开长La28.953毫米42.426毫米起始点(齿根)θf36.4509度.分秒39.5538度.分秒终止点(齿顶)θa53.5859度.分秒51.0247度.分秒传动质量指标算:重合度ε总0.732齿根过渡曲线干涉不发生干涉不发生干涉根切不根切不根切齿顶变尖齿顶未变尖齿顶变尖 !公差值: (按 GB10095—88 渐开线圆柱齿轮 精度)精度等级Ⅰ:7Ⅱ:6Ⅲ:6齿厚极限偏差代码上偏差K J下偏差M N齿厚上偏差Ess-0.12毫米-0.1毫米齿厚下偏差Esi-0.2毫米-0.25毫米齿厚公差Ts0.08毫米0.15毫米最小法向侧隙jn min0.22毫米最大法向侧隙jn max0.45毫米公法线平均长度上下偏差及公差:Ews-0.122毫米-0.103毫米Ewi-0.179毫米-0.226毫米Ew0.057毫米0.123毫米圆棒(球)跨距上下偏差及公差:Ems-0.307毫米-0.259毫米Emi-0.451毫米-0.569毫米Em0.144毫米0.31毫米切向综合公差F'i0.053毫米0.071毫米一齿切向综合公差f'i0.011毫米0.011毫米齿距累积公差F P0.045毫米0.063毫米齿距极限偏差±f pt0.01毫米0.01毫米基节极限偏差±f pb0.009毫米0.009毫米齿形公差 f f0.008毫米0.008毫米齿向公差Fβ0.009毫米接 触线公差 f b0.009毫米轴向齿距偏差±F px0.009毫米螺旋线波度公差F fβ0.024毫米齿面接触斑点按高度50%按长度70%齿坯公差:孔径尺寸公差IT6GB 1800—79孔径形状公差IT5GB 1800—79顶圆尺寸公差(用作基准)IT8GB 1800—79(不用作基准)IT11, 但不大于0.3毫米图样标注: 齿轮17-6-6K M GB 10095—88齿轮27-6-6J N GB 10095—88。

渐开线标准齿轮的基本参数和几何尺寸

(1)斜齿轮的基本参数1)螺旋角,斜齿轮的齿廓曲面与其分度圆柱面相交的螺旋线的切线与齿轮轴线之间所夹的锐角,又称为斜齿轮分度圆柱的螺旋角,有左右旋之分,也有正负之别。

2)法面模数与端面模数的关系m n = m t cosβ3)法面压力角与端面压力角的关系tanα n = tanαt cosβ(2)斜齿轮的几何尺寸计算斜齿轮的几何尺寸是按其端面参数来进行计算的。

(表10-5 斜齿圆柱齿轮的参数和几何尺寸的计算公式)。

2.一对斜齿轮的啮合传动(1)正确啮合的条件一对斜齿轮的正确啮合的条件,除两个轮的模数及压力角应分别相等外,它们的螺旋角还必须相匹配,以保证两轮在啮合处的齿廓螺旋角相切。

因此,一对斜齿轮正确啮合的条件为:1)两轮的螺旋角对于外啮合,应大小相等,方向相反,即β1=-β2;对于内啮合,应大小相等,方向相同,即β1=β2。

2)两轮的法面模数及压力角应分别相等,m n1 = m n2,αn1 = αn2。

又因相互啮合的两轮的螺旋角的绝对值相等,故其端面模数及压力角也分别相等,即m t1= m t2,αt1=αt2。

(2)斜齿轮传动的中心距a = r1+ r2 = m n(z1 + z1)/(2cosβ)(3)斜齿轮传动的重合度斜齿轮传动的总重合度εγ为其端面重合度εα与轴面重合度εβ的两部分之和,即εγ = εα + εβ其中:εα是用其端面参数并按直齿轮重合度的计算公式来计算的;而εβ = B sinβ/(πm n) 。

3.斜齿轮的当量齿轮和当量齿数(1)斜齿轮的当量齿轮,是指与斜齿轮法面齿形相当的直齿轮。

即以斜齿轮的法面参数m n、α n、h an*及c n*为参数,以z v ( z v = z/cos3β)为齿数所构造的直齿轮。

该直齿轮的齿形就是相当该斜齿轮的法面齿形。

(2)斜齿轮的当量齿数:z v = z/cos3β。

4.斜齿轮传动的主要优缺点优点:1)啮合性能好。

其每对轮齿进入啮合和脱离啮合都是逐渐进行的,因而传动平稳、噪声小,所以啮合性能较好。

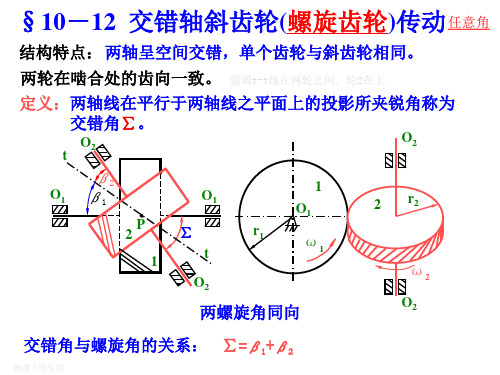

§10-12 交错轴斜齿轮(螺旋齿轮)传动--§10-15 其它曲线齿廓的齿轮传动

ω2

vp2 p

2

2

ω2

vp2 ω1

1

ω1

p

1

蜗轮的转向

湘潭大学专用

§10-14 圆锥齿轮传动

1.应用、特点和分类

作用:传递两相交轴之间的运动和动力。 结构特点:轮齿分布在圆锥外表面上,轮齿大小逐渐由大变小。

为了计算和测量的方便,取大端参数(如m)为标准值。

名称变化:圆柱→圆锥,如分度圆锥、齿顶圆锥等。

②点接触,承载能力小。

③产生轴向力。

节圆柱交错,切于一点

r'2 P

r'1

湘潭大学专用

§10-13 蜗杆传动

作用:传递两交错轴之间的运动和动力,∑=90°。 形成:在交错轴斜齿轮中,当小齿轮的齿数很少(如z1=1) 而且β1很大时,轮齿在圆柱体上构成多圈完整的螺旋, 小齿轮称为蜗杆,而啮合件称为蜗轮。 蜗杆与螺旋相似有左旋右旋之分,常 蜗轮 用为右旋。 蜗杆头数:螺旋数z1(从端面数)。 ω2 改进措施:将刀具做成蜗杆状,用范成 法切制蜗轮,所得蜗轮蜗杆为线接触。 2 蜗杆 点接触 1 ω1

湘潭大学专用

轮1右、轮2左

a

O2

1

O1 r1 2

r2

ω1 ω2

O2

3. 传动比及从动轮ω 2的转向

由 d =mtz =zmn/cosβ , z=d/mt =dcosβ /mn 得: i12=ω 1/ω 2 =z1/z2 = d2cosβ 2/d1cosβ

与斜齿轮的不同点,i12由两个参数决定。

1

从动轮的转向只能通过作图法确定。

湘潭大学专用

⑼变位齿轮传动的概念、xmin的含义,哪些参数有变化或不变; 齿厚和无侧隙啮合方程不要求记。 ⑽变位的传动类型及优缺点; ⑾斜齿轮形成,基本参数的计算 :端面法面参数之间的关系,

斜齿轮螺旋角

我来说说,对斜齿轮传动的齿轮有几大参数,测绘时要注意:1、齿数,简单,可以数。

2、模数,可以测量,用公法线长度换算过来,再查标准。

3、压力角,通过齿数和模数以及外圆尺寸计算出来,再查标准。

4、螺旋角,这个测绘最麻烦,直接测量是测不准的,应该测出中心距,然后根据以上三个参数计算出来希望我的看法对你有用!可以啊用公式可以推出来了主要通过:齿顶圆直径da=mz/cosβ+2m分度圆直径d=mz/cosβ两齿轮啮合的中心距A=m(z1+z2)/cosβ等等这些都可以算出螺旋角。

测出配对齿轮的中心距,然后倒算分度圆螺旋角。

或者成对制作齿轮。

只要中心距能测得,还是以这种方法来得准确,因为中心距公式中除了齿数、模数可以很方便地知道外,唯一的变量就是螺旋角,这种方法可以做得相当精确螺旋角直接测量并不准,还是应该先测出齿厚,计算出近似法向模数,再查表根据标准靠得出法向模数。

至于螺旋角再根据公式倒推出来。

最简单的方法就是在纸上滚动压印,测量角度,用模数校正。

在万能铣床用分度盘和白分表测量数据,然后计算。

再则就是用专用的齿轮量具了。

我测绘时是这样的:让齿轮在纸上面滚滚,在纸上用量角器量。

然后通过计算调整。

同意6楼的意见,一般我们是在修复旧齿轮时,才采用的,让齿轮的端面棱边紧靠纸的一边滚动,在纸上用量角器量。

然后通过计算调整。

斜齿轮用于线速度比较高的齿轮传递运动(一般30m/s)以上吧,其螺旋角就是为了运转平稳,振动小,噪音小的,螺旋角大则可承受的轴向力大,也就是能更大程度上接受轴向的冲击和振动。

一般常用的螺旋角8~15度。

当然您也可根据自己的设计要求别人加工,这个加工还是很方便的~~~斜齿轮的螺旋角太小则会失去斜齿轮的优点,但太大将会引起很大的轴向力.所以,一般取8-15度,常用8-12度.公法线长度是可以测量,但由于有公差跟磨损,你也没法计算出准确的角度,所以我认为齿顶圆螺旋角量出后再换算到分度圆螺旋角,再配合公法线长度会更合适些最简单的方法就是在纸上滚动压印,测量角度,然后套用公式才能计算出准确的角度。

第6章,2,齿轮传动,汽车机械基础

齿轮轮齿在很大压力下,齿面上的润滑油 被挤走,两齿面金属直接接触,局部产生 瞬时高温,致使两齿面发生粘连。随着齿 面的相对滑动,较软轮齿的表面金属会被 熔焊在另一轮齿的齿面上形成沟痕,这种 现象称为齿面胶合。 注意:对于高速和低速重载的齿轮传动, 容易发生齿面胶合。

防止齿面胶合的方法:

C

β=8。—30。,常用β=8。—15。.

d D A pt F E

pn

B

b

pz

4、正确啮合条件 (斜齿轮在端面内的啮合相当于直齿轮的啮合)

mt1 mt 2

mn1 mn 2

t1 t 2

b1 b 2

n1 n 2

1 2 1 2

o1

§3 渐开线直齿圆柱齿轮的 基本参数和几何尺寸

一、齿轮各部分名称及代号

齿数——Z,齿槽

1、齿顶圆ra

2、齿根圆rf 3、在任意圆上rk

(1)齿槽宽e

(2)齿厚s (3)齿距P=e+s

4、分度圆:人为取定一 个圆,使该圆上的齿厚和 齿槽宽相等,模数和压力 角取标准值,这个圆称为 分度圆。分度圆上所有参 数不带下标。 分度圆:r,d,s,e,p

§2

渐开线齿轮啮合特性

一、齿轮传动应满足的基本要求

一个最基本要求:传动平稳。 要求其瞬时传动比I恒定不变,以避免冲击、振动 和噪声 传动比:

i12

1 2

为了保证传动比恒定,需要采用适当的齿 廓曲线,最常用的是渐开线齿廓。

二、渐开线的形成

当一直线BK沿一个圆的圆周作

纯滚动时,直线上任一点K的轨迹 AK —— 渐开线

防止点蚀的办法:

交错轴斜齿轮 重合度

交错轴斜齿轮重合度

(原创实用版)

目录

1.交错轴斜齿轮的概念和结构

2.重合度的定义和计算方法

3.交错轴斜齿轮的重合度特性

4.提高交错轴斜齿轮重合度的方法

5.交错轴斜齿轮在传动中的应用

正文

一、交错轴斜齿轮的概念和结构

交错轴斜齿轮是一种用于传递动力的机械传动装置,它主要由两个斜齿轮组成,这两个斜齿轮的轴线呈交错排列。

交错轴斜齿轮具有结构紧凑、传动比稳定、传动效率高等优点,因此在各种机械传动系统中得到广泛应用。

二、重合度的定义和计算方法

重合度是指在交错轴斜齿轮传动过程中,同时啮合的齿数。

它直接影响着齿轮传动的平稳性和齿轮的磨损。

重合度的计算方法通常采用以下公式:

重合度 = (Z1 + Z2 - 1) / (Z1 + Z2)

其中,Z1 和 Z2 分别为两个斜齿轮的齿数。

三、交错轴斜齿轮的重合度特性

交错轴斜齿轮的重合度特性主要表现在以下几个方面:

1.随着齿数的增加,重合度逐渐增大。

2.随着轴线交错角的增大,重合度逐渐减小。

3.当轴线交错角为 0 时,交错轴斜齿轮的重合度达到最大。

四、提高交错轴斜齿轮重合度的方法

为了提高交错轴斜齿轮的重合度,可以采取以下措施:

1.增加齿数:在保证传动比的前提下,增加斜齿轮的齿数可以有效提高重合度。

2.增大轴线交错角:通过增大轴线交错角,可以使斜齿轮在传动过程中同时啮合的齿数增加,从而提高重合度。

五、交错轴斜齿轮在传动中的应用

交错轴斜齿轮在各种机械传动系统中都有广泛应用,例如:汽车传动系统、机床主轴传动系统、减速器等。

齿轮的参数代图解计算方法

两轴平行的齿轮传动直齿圆柱齿轮传动1、两轮轴线互相平行。

2、齿轮的齿长方向与齿轮轴线互相平行。

3、两轮传动方向相反。

4、此种传动形式英勇最广泛。

直齿圆柱齿轮传动1、两轮轴线互相平行。

2、齿轮的齿长方向与齿轮轴线互相平行。

3、两轮传动方向相反;斜齿圆柱齿轮传动1、轮齿齿长方向线与齿轮轴线倾斜一个角度。

2、与直齿圆柱齿轮传动相比,同时啮合的齿数增多,传动平稳,传动的扭矩也比较大。

3、运转时存在轴向力。

4、加工制造比直齿圆柱齿轮传动麻烦。

斜齿圆柱齿轮传动非圆齿轮传动1、目前常见的非圆齿轮有椭圆形、扇形。

2、当主动轮等速转动时从动轮可以实现有规则的不等速转动。

3、此种传动多见于自动化机构。

人字齿轮传动1、具有斜齿圆柱齿轮的优点,同时运转时不产生轴向力。

2、适用于传递功率大,需作正反向运转的机构中。

3、加工制造比斜齿圆柱齿轮麻烦。

两轴相交的齿轮传动交叉轴斜齿轮传动1、两轮轴线不再同一平面上,或者任意交错,或者垂直交错。

2、两轮的螺旋角可以相等,也可以不相等。

3、两轮的螺旋方向可以相同,也可以不相同。

蜗杆传动1、蜗杆轴线与蜗轮轴线成垂直交错。

2、可以实现大的传动比,传动平稳,噪声小,有自锁。

3、传动效率较低,蜗杆线速度受一定限制。

直齿锥齿轮传动1、两轮轴线相交于锥顶点,轴交角α有三种,α〉90°,α=90°(正交),α〈90°。

2、轮齿齿线的延长线通过锥点。

斜齿锥齿轮传动1、轮齿齿线呈斜向,或者说,齿线的延长线不通过锥点,而是与某一圆相切。

2、两轮螺旋角相等,螺旋方向相反。

弧齿锥齿轮传动1、轮齿齿线呈弧形。

2、两轮螺旋角相等,螺旋方向相反。

3、与直齿锥齿轮传动相比,同时参加啮合的齿数增多,传动平稳,传动的扭矩较大。

齿轮几何要素的名称、代号齿顶圆:通过圆柱齿轮轮齿顶部的圆称为齿顶圆,其直径用d a表示。

齿根圆:通过圆柱齿轮齿根部的圆称为齿根圆,直径用d f 表示。

齿顶高:齿顶圆d a与分度圆d之间的径向距离称为齿顶高,用h a来表示。

齿轮传动的设计计算

夯实理论

二、渐开线齿轮的齿廓及啮合特性 (一)渐开线齿廓 1.渐开线的形成

渐开线形成

夯实理论

N n

发生线 V

K

rk

n 渐开线

A

O

基圆

渐开线形成

夯实理论

渐开线齿廓形成原理

夯实理论

2. 渐开线的性质

(1)NK=NA

夯实理论

(2)发生线NK是渐开线在K点的法线,也是基圆在N点的切线。

夯实理论

(3)渐开线的形状取决于基圆的大小。

任务目标

(1)了解齿轮传动的特点和基本类型。 (2)掌握渐开线的性质、渐开线齿廓的啮合特点和重合度的概念。 (3)掌握齿轮正确啮合条件及连续传动条件。 (4)掌握渐开线标准直齿圆柱齿轮、斜齿圆柱齿轮、直齿圆锥齿轮的主要 参数及几何尺寸计算。 (5)了解渐开线齿轮的齿形加工原理、根切现象及产生的原因,掌握不发 生根切的条件及不发生根切的最少齿数。 (6)了解变位齿轮传动的特点。 (7)了解常用齿轮材料及其热处理方法。 (8)了解齿轮传动的精度等级及其选择方法。

机械设计基础 (第四版)

项目三

带式输送机传动件的设计

任务二 齿轮传动的设计计算

工程实例

带式输送机

工程实例

电动机 V带传动

一级齿轮减速器 输送带

带式输送机

传动滚筒

工程实例

带式输送机一级齿轮减速器

任务分析

带式输送机滚筒速度低,转矩较大。在低速级布置一级直齿 圆柱齿轮减速器,传递功率大,传递效率高,精度易于保证,可 满足工作要求。

任务目标

(9)掌握不同条件下齿轮传动的失效形式、设计准则及强度计 算方法。

(10)掌握齿轮传动的受力分析方法。

夯实理论

小轴交角空间交错轴间传动的一种优良形式_赵亚平

河北科技大学学报第25卷第3期JOURNAL OF HEBEI UNIVERSITY OF Vol.25No.3总第70期2004年SCIE NCE AND TECHNOLOGY Sum702004文章编号:1008-1542(2004)03-0026-04小轴交角空间交错轴间传动的一种优良形式赵亚平,魏文军,王书茂,张永兴(中国农业大学工学院,北京100083)摘要:由1个直齿轮与1个斜齿轮组成的交错轴斜齿轮副可称作S-H交错轴斜齿轮副。

建立了此种特殊形式的交错轴斜齿轮传动啮合分析的数学模型,推导了啮合线方程和接触迹线方程。

通过计算相对主曲率、相对速度等影响齿面接触质量的参数,发现了这种齿轮副组合方式的一些独特优点。

S-H交错轴斜齿轮传动是小轴交角情况下空间交错轴传动的一种优良形式。

关键词:交错轴斜齿轮传动;齿面接触分析;相对主曲率中图分类号:TH132.41文献标识码:AS-H交错轴斜齿轮传动是交错轴斜齿轮传动[1]的特殊情况,由1个直齿轮(S)和1个斜齿轮(H)组成,适合在轴交角较小的情况下,实现空间两交错轴间运动与动力的传递。

本文对其啮合理论进行较为系统的研究。

1S-H交错轴斜齿轮传动啮合分析的数学模型111齿面方程的建立与齿面的单位法向量约定齿轮1为直齿轮,齿面为渐开线柱面;齿轮2为斜齿轮,齿面为渐开螺旋面。

同理,轮1为斜齿轮,轮2为直齿轮的情况也可按本文的方法建模分析。

在与齿面固连的坐标系R i(o i;i i,j i,k i),i=1,2中,利用圆向量函数和球向量函数[2],齿面21的方程为式(1),齿面22的方程为式(2),(r1)1=r b1e1(H1)-r b1H1g1(H1)+u1k1,(1)(r2)2=r b2e2(H2)+p2H2k2+u2n2(H2-90,K02),(2)式中:u i,H i为齿面参数,u i>0,H i>0,且H i为角度,i=1,2;r b i为齿轮基圆半径,i=1,2;p2为齿轮2齿面的螺旋参数;K02为齿面2的螺旋升角[3],K02=90-B b2,B b2为齿轮2的基圆柱螺旋角,基圆柱螺旋角B b2与分度圆柱螺旋角B2的关系见参考文献[4]。

§10-12 交错轴斜齿轮(螺旋齿轮)传动--§10-15 其它曲线齿廓的齿轮传动解析

⑼变位齿轮传动的概念、xmin的含义,哪些参数有变化或不变; 齿厚和无侧隙啮合方程不要求记。 ⑽变位的传动类型及优缺点; ⑾斜齿轮形成,基本参数的计算 :端面法面参数之间的关系,

正确啮合条件,重合度与直齿轮的不同之处、当量齿数(何

用?)、优缺点等; ⑿交错轴斜齿轮交错角与螺旋角的关系:∑=|β1+β2|、从

湘潭大学专用

4. 主要参数及几何尺寸 1)压力角:α=20° 动力传动,推荐:α=25° 分度传动,推荐用α=15°。

2)模数。取标准值,与齿轮模数系列不同。见P346表10-6。

表10-6 第一系列 第二系列 蜗杆模数m值 GB10088-88

1, 1.25, 1.6, 2, 2.5 , 3.15, 4, 5, 6.3 8 10, 12.5, 16, 20, 25, 31.5, 40 1.5, 3, 3.5, 4.5, 5.5 6, 7, 12, 14

1

1.25

4

40 (50) 71

(40) 50 (63) 90 (50) 63

20 28

(18) 22.4 (28) 35.5

5

8

3.15

2

4

(31.5)

6.3

10

(71) 90 …

摘自GB10085-88,括号中的数字尽可能不采用

湘潭大学专用

q=d1/m m一定时,q↑ →d1↑ →强度、刚度↑ z1一定时,q↓ →γ1↑→传动效率↑原因是 ∵蜗轮蜗杆相当于螺旋副,故其机械效率为: η=tg(γ1) /tg(γ1+φv ) 5)蜗杆头数和蜗轮齿数: z1= 1、2、4、6, 要求自锁时,取小值。要求有传动效率或速度较高时,则 取大值。 z2=29~70 6)分度圆直径 蜗杆:查P325表8-9选定。 蜗轮:d2=mz2 7)中心距: a=r 1+r2

交错轴斜齿轮 重合度

交错轴斜齿轮重合度

【最新版】

目录

1.交错轴斜齿轮的概述

2.重合度的定义及其与交错轴斜齿轮的关系

3.交错轴斜齿轮的重合度计算方法

4.交错轴斜齿轮重合度的应用

5.结论

正文

一、交错轴斜齿轮的概述

交错轴斜齿轮是一种传动齿轮,其轴线呈斜交关系,广泛应用于各种机械传动系统中。

相较于普通齿轮,交错轴斜齿轮具有传动比稳定、噪音低、磨损小等优点。

然而,在交错轴斜齿轮的设计与分析过程中,重合度是一个关键参数,直接影响到齿轮传动的性能。

二、重合度的定义及其与交错轴斜齿轮的关系

重合度是指在交错轴斜齿轮的传动过程中,同时啮合的齿数。

重合度与齿轮的传动性能、载荷能力、传动平稳性等因素密切相关。

在交错轴斜齿轮的设计中,合理选择重合度是提高齿轮传动性能的关键。

三、交错轴斜齿轮的重合度计算方法

交错轴斜齿轮的重合度计算较为复杂,通常采用理论计算和实验测量相结合的方法。

理论计算方法主要包括根据齿轮的几何参数和传动比计算重合度;实验测量方法主要包括利用测微尺、齿轮啮合仪等仪器测量重合度。

四、交错轴斜齿轮重合度的应用

在交错轴斜齿轮的实际应用中,重合度的选择要根据齿轮的传动性能、载荷能力、传动平稳性等因素综合考虑。

通常情况下,重合度越大,齿轮的传动性能越好,但同时齿面磨损也会越大。

因此,在设计过程中,需要根据实际工况选择合适的重合度。

五、结论

交错轴斜齿轮的重合度是一个重要的设计参数,直接影响到齿轮传动的性能。

在设计过程中,要合理选择重合度,以提高齿轮的传动性能、载荷能力和传动平稳性。

交错轴斜齿轮传动计算

程 序 B

程 序

A

交错轴斜齿轮传动

程 序 C

程序A :本程序适用于轴交角 90 度,初定传动比、已定中

轮传动的设计计算。

只适于同旋向齿轮副(轴交角为两齿轮

程序B :本程序适用于已定轴交角、齿数、螺旋角和齿轮1

传动的设计计算。

两齿轮螺旋方向相同(轴交角为两齿轮节

程序C :本程序适用于未定轴交角,已定齿数、螺旋角和两

齿轮传动的设计计算。

可设置齿轮的螺旋角为 0 度,适于

(轴交角为两齿轮节圆螺旋角之和或差)。

如两齿轮螺旋角

0 度,则为平行轴圆柱齿轮传动。

关闭

轮传动计算

已定中心距的非变位交错轴斜齿

两齿轮螺旋角之和)。

齿轮1的变位系数的交错轴斜齿轮

齿轮节圆螺旋角之和)。

角和两齿轮变位系数的交错轴斜

,适于同旋向或不同旋向齿轮副

螺旋角相同、旋向相反,或均为。

交错轴斜齿轮 重合度

交错轴斜齿轮重合度

摘要:

一、交错轴斜齿轮的定义与特点

1.交错轴斜齿轮的概念

2.交错轴斜齿轮的优点

3.交错轴斜齿轮的应用领域

二、重合度的概念与计算

1.重合度的定义

2.重合度的计算公式

3.重合度的影响因素

三、交错轴斜齿轮重合度的优化

1.优化重合度的方法

2.优化重合度的重要性

3.优化重合度的实际应用案例

四、交错轴斜齿轮的发展趋势

1.交错轴斜齿轮的现状

2.交错轴斜齿轮的发展方向

3.交错轴斜齿轮在我国的发展前景

正文:

交错轴斜齿轮,作为一种特殊的齿轮传动方式,具有啮合平稳、传动比精确等优点,广泛应用于各种工业设备中。

交错轴斜齿轮的重合度,是指在齿轮

啮合过程中,同时啮合的齿数。

重合度的计算公式为:重合度= (πM/Z)/(π/2n),其中M 为模数,Z 为齿数,n 为转速。

重合度是衡量交错轴斜齿轮传动性能的重要指标,影响因素包括齿轮的材料、模数、齿数、转速等。

在实际应用中,为了提高传动效率,需要对重合度进行优化。

优化重合度的方法主要包括调整齿轮的啮合参数、提高齿轮的精度、选择合适的材料等。

随着科技的进步,交错轴斜齿轮在我国的应用越来越广泛,其技术也日臻成熟。

未来,交错轴斜齿轮的发展趋势将体现在提高传动效率、降低制造成本、扩大应用领域等方面。

交错轴斜齿轮传动计算

#REF! #REF! #REF! 毫米 毫米 度 度 度 度

#REF! #REF! #REF! #REF!

17.5

*

#REF! #REF! #REF! #REF!

Xn2min

Lf2 La2 θ f2 θ a2 θ min2 θ max2

#REF! #REF!

#REF!Leabharlann #REF!**IT11, 但不大于 0.3

节 圆 直 径d 1'

基 圆 直 径d b1

端 面 啮 合 角α t'1

法 向 啮 合 角α n'1

公共齿条法向模数m n'

公共齿条端面模数m t'

法 向 齿 距p n

端 面 齿 距p t

基 圆 齿 距pbt

法向总变位系数x nΣ

径向变位系数 x t1

法向变位系数 x n1

齿

顶

高ha1

齿

根

高hf1

全

齿

高h

齿 顶 圆 直 径d a1

齿顶倒棱有效直径d a1'

齿 根 圆 直 径d f1

弧

齿

厚S t1

接 触 线 长 度 L12

有 效 齿 宽ba1

有效齿顶圆压力角α a1'

齿 顶 圆 齿 厚 Sa1

公 法 线 长 度 Wk1

卡 跨 齿 数k1

Wk 是 否 测?

公 法 线 长 度Wk1+1

卡 跨 齿 数k1+1

齿轮副设计温度

°C

注:如不输入,则默认齿轮副温度为 80° C

箱体设计温度

°C

注:如不输入,则默认箱体温度为 60° C

齿厚极限偏差种类代推码荐

交错轴斜齿轮传动计算

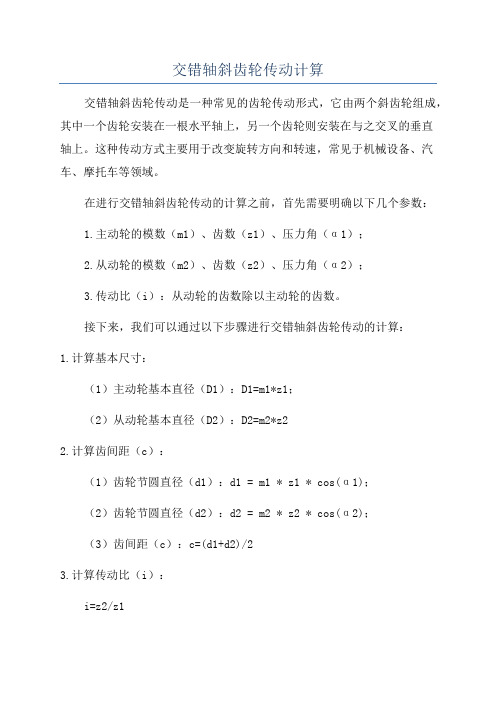

交错轴斜齿轮传动计算交错轴斜齿轮传动是一种常见的齿轮传动形式,它由两个斜齿轮组成,其中一个齿轮安装在一根水平轴上,另一个齿轮则安装在与之交叉的垂直轴上。

这种传动方式主要用于改变旋转方向和转速,常见于机械设备、汽车、摩托车等领域。

在进行交错轴斜齿轮传动的计算之前,首先需要明确以下几个参数:1.主动轮的模数(m1)、齿数(z1)、压力角(α1);2.从动轮的模数(m2)、齿数(z2)、压力角(α2);3.传动比(i):从动轮的齿数除以主动轮的齿数。

接下来,我们可以通过以下步骤进行交错轴斜齿轮传动的计算:1.计算基本尺寸:(1)主动轮基本直径(D1):D1=m1*z1;(2)从动轮基本直径(D2):D2=m2*z22.计算齿间距(c):(1)齿轮节圆直径(d1):d1 = m1 * z1 * cos(α1);(2)齿轮节圆直径(d2):d2 = m2 * z2 * cos(α2);(3)齿间距(c):c=(d1+d2)/23.计算传动比(i):i=z2/z14.计算齿顶高(h1)和齿槽高(h2):(1)齿顶高(h1):h1=2.25*m1;(2)齿槽高(h2):h2=2.5*m25.校核齿轮尺寸:(1)订正系数(x1):根据主动轮的压力角找到对应的订正系数;(2)订正后的齿数(z1`):z1`=x1*z1;(3)订正系数(x2):根据从动轮的压力角找到对应的订正系数;(4)订正后的齿数(z2`):z2`=x2*z26.计算实际尺寸:(1)主动轮实际直径(D1`):D1`=m1*z1`;(2)从动轮实际直径(D2`):D2`=m2*z2`;(3)实际传动比(i`):i`=z2`/z1`。

7.验证传动比的合理性:通过比较实际传动比(i`)与初始传动比(i)的大小,判断所选的齿轮尺寸是否合理。

通过以上步骤,我们可以得到交错轴斜齿轮传动的基本尺寸和传动比,并进行校核。

需要注意的是,以上计算方法是一种简化方法,实际设计时还需要考虑更多的因素,如齿数选择、应力分析、轴向力、疲劳强度等,并进行相应的修正计算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

交错轴斜齿轮传动计算编号:12产品型号:订货号:10026

零件件号:3020130202

计算人 :计算日期:

注:“度.分秒”标注示例 — 56.0638 表示56度6分38秒;35.596 表示35度59分60秒(即36度)。

项目齿轮 1齿轮 2

几何参数:

轴交 角90度

齿数Z1236

法向模数m n3毫米

法向压力角αn20度度.分秒分度圆柱螺旋角β1062.68176度27.31824度

有效齿宽 b a 5.41毫米 2.8

齿宽b2020

齿顶高系数ha*1

齿顶倒棱系数hd*0

顶隙系数c*0.25

全齿高系数x t* 2.25

标准中心距a0毫米

中心距a毫米

径向变位系数x00

法向变位系数x n00

分度圆直径d78.443毫米121.557毫米基圆直径 d b61.461毫米95.241毫米顶圆直径 d a84.443毫米127.557毫米根圆直径 d f70.943毫米114.057毫米齿顶高h a3毫米3毫米齿根高h f 3.75毫米 3.75毫米全齿高h t 6.75毫米

弧齿厚S t10.268毫米 5.304毫米

测量尺寸:

公法线长度W k97.139毫米50.827毫米卡跨齿数k116

W k 是否可以测量不能测量!不能测量!

法向弦齿厚S n 4.161毫米 4.161毫米法向弦齿高H n 2.243毫米 2.243毫米固定弦齿厚Sc n 4.712毫米 4.712毫米固定弦齿高Hc n 3.015毫米 3.036毫米圆棒(球)直径dp15毫米毫米圆棒(球)跨距M103.736毫米毫米测量圆直径 d M82.98毫米毫米

渐开线展开长度:

渐开线起始展开长Lf19.712毫米33.185毫米渐开线终止展开长La28.953毫米42.426毫米起始点(齿根)θf36.4509度.分秒39.5538度.分秒终止点(齿顶)θa53.5859度.分秒51.0247度.分秒

传动质量指标算:

重合度ε总0.732

齿根过渡曲线干涉不发生干涉不发生干涉

根切不根切不根切

齿顶变尖齿顶未变尖齿顶变尖 !

公差值: (按 GB10095—88 渐开线圆柱齿轮 精度)

精度等级Ⅰ:7

Ⅱ:6

Ⅲ:6

齿厚极限偏差代码上偏差K J

下偏差M N

齿厚上偏差Ess-0.12毫米-0.1毫米齿厚下偏差Esi-0.2毫米-0.25毫米齿厚公差Ts0.08毫米0.15毫米最小法向侧隙jn min0.22毫米

最大法向侧隙jn max0.45毫米

公法线平均长度上下偏差及公差:

Ews-0.122毫米-0.103毫米

Ewi-0.179毫米-0.226毫米

Ew0.057毫米0.123毫米圆棒(球)跨距上下偏差及公差:

Ems-0.307毫米-0.259毫米

Emi-0.451毫米-0.569毫米

Em0.144毫米0.31毫米切向综合公差F'i0.053毫米0.071毫米一齿切向综合公差f'i0.011毫米0.011毫米齿距累积公差F P0.045毫米0.063毫米齿距极限偏差±f pt0.01毫米0.01毫米基节极限偏差±f pb0.009毫米0.009毫米齿形公差 f f0.008毫米0.008毫米齿向公差Fβ0.009毫米

接 触线公差 f b0.009毫米

轴向齿距偏差±F px0.009毫米

螺旋线波度公差F fβ0.024毫米

齿面接触斑点按高度50%

按长度70%

齿坯公差:

孔径尺寸公差IT6GB 1800—79

孔径形状公差IT5GB 1800—79

顶圆尺寸公差(用作基准)IT8GB 1800—79

(不用作基准)IT11, 但不大于0.3毫米

图样标注: 齿轮17-6-6K M GB 10095—88齿轮27-6-6J N GB 10095—88。