S型凸轮无碳小车方案

《S型无碳小车设计》

3

结构设计及参数选择

3

结构设计及参数选择

3

结构设计及参数选择

3

结构设计及参数选择

3

结构设计及参数选择

转向拨杆的设计转向拨杆的端面小球直径10mm,杆长60mm,杆直径3mm,杆面有螺纹便于调节球面与凹槽轮的长度,引起转向轴的轻微偏转。这种设计把转向机构与微调机构整合在一起,设计简单、机构轻巧、灵活方便。凹槽轮的设计凹槽轮的宽度由拨杆小球的球面直径和前轮转向的最大角度决定。在实际的运动中无碳小车的转向角度,参见图3-2

3

结构设计及参数选择

3

结构设计及参数选择

3

3

3

3

3

3

4

仿真结果

Thank you

谢谢观看

无碳小车

3/6/2022015-12-8

目录

1

2

3

4

1

课题内容

1

课题内容

2

整体设计思路

2

整体设计思路

2

2

Байду номын сангаас

凸轮机构曲柄摇杆

2

整体设计思路

齿带槽凹槽轮

3

结构设计及参数选择

轨道的设计无碳小车按正弦曲线行走,路线近似于“S”型,在行驶轨迹确定的情况下,小车的行驶路径不变,对路径的研究设计,可以大概确定小车行走路程,初步断定车轮的半径,转向轮的最大角度。无碳小车在宽度为2000mm的赛道上行驶,中间的障碍物相隔100mm,为了不让无碳小车越出赛道,避免无碳小车与障碍物碰撞,拟定出一下路线图参见图3-1:

S型无碳小车设计

2 整体设计思路

转向机构

转向机构是本无碳小车设计的关键部分,直接决定着小车能否按“S”的路线行走 。一般能按特定规律运动的机构有:凸轮机构、曲柄摇杆、齿带槽、凹槽轮等。

凸轮机构:凸轮是具有一定曲线轮廓或凹槽的构件,它运动时,通过高副接触可以 使从动件获得连续或不连续的任意预期往复运动。优点:只需设计适当的凸轮轮廓 ,便可使从动件得到任意的预期运动,而且结构简单、紧凑、设计方便;缺点:凸 轮轮廓设计计算麻烦,加工比较困难。 曲柄摇杆:优点:运动副单位面积所受压力小,且面接触方便润滑,故磨损减小, 制造方便,能够获得较高精度;两构件之间的接触是靠本身的几何封闭来维系的, 它不像凸轮机构有时需利用弹簧等力封闭来保持接触。缺点:一般情况下只能近似 实现给定的运动规律或运动轨迹,且设计较为复杂;当给定的运动要求较多或较复 杂时,需要的构件数和运动副数往往比较多,这样就使机构结构复杂,工作效率降 低,不仅发生自锁的可能性增加,而且机构运动规律对制造、安装误差的敏感性增 加;机构中做平面复杂运动和作往复运动的构件所长生的惯性力难以平衡,在高速 时将引起较大的振动和动载荷,故连杆机构常用于速度较低的场合。

⑤无碳小车的车轮与地面的摩擦越小,小车行走的越远。

2 整体设计思路

基于上述考虑,得出无碳小车的结构越简单重力势能转换成动能时损失的能量少效 率就高;通过设计齿轮的传动比可以改变小车的初始速度,速度越快,小车能走得 越远;合理的设计出转向机构能够让小车按近似于“S”型路线行走;微调机构能 够调节小车的转向角度,让无碳小车顺利避过障碍物;合理的选材减轻整车质量, 减少摩擦。因此完整的无碳小车应当包括车架、传动构件、转向机构、车轮、重锤 架。下面简要考虑车架、传动构件、转向机构的选用。

谢谢观看

无碳小车s设计方案

无碳小车s设计方案设计方案:无碳小车S一、设计目标无碳小车S是一款以环保、节能为主题的城市代步工具,旨在提供方便快捷的交通解决方案,减少对环境的污染。

设计目标如下:1. 零排放:采用电动驱动方式,完全不产生尾气排放。

2. 高效节能:优化电池储能和动能回收技术,提高能源利用效率,延长续航里程。

3. 运行稳定:采用先进的智能控制系统和安全装置,确保车辆运行的稳定性和安全性。

4. 美观舒适:外观设计简洁大方,内部空间宽敞舒适,提供良好的驾乘体验。

二、设计要点及解决方案1. 动力系统:采用纯电动驱动方式,利用电池存储能量供给电机驱动车辆。

同时,结合动能回收技术,在制动过程中将动能转化为电能,提高能源利用效率和续航里程。

2. 能量储存系统:选择高能量密度、长循环寿命的锂离子电池,提供稳定可靠的能量供应。

3. 智能控制系统:借助先进的智能控制系统,实现对电动机的精准控制和能源管理。

系统能够根据车辆运行状况、车速、路况等数据,动态调整电机转速和功率输出,提高驾驶性能和能源利用效率。

4. 安全装置:配备智能制动系统、防抱死系统、车辆稳定控制系统等装置,提高车辆的稳定性和行驶安全性。

同时,还应配备侧面碰撞保护、主动安全预警系统等装置,提高车辆的被动安全性。

5. 外观设计:外观简约、流线型设计,减少气动阻力,提高行驶稳定性和驾驶舒适性。

选用高强度轻量化材料,提升车辆的安全性和能耗效率。

三、市场应用前景和竞争优势1. 市场应用前景:随着环保意识的提升和城市交通拥堵问题的日益突出,无碳小车S作为一种绿色、环保的交通工具,具有广阔的市场应用前景。

可以在城市内提供便捷的短途出行解决方案,满足人们的日常出行需求。

2. 竞争优势:(1) 零排放设计,符合环保理念;(2) 高效节能的动力和能源管理系统,延长续航里程;(3) 先进的智能控制系统和安全装置,提高车辆的安全性和稳定性;(4) 简洁大方的外观设计和舒适宽敞的内部空间,提供良好的驾乘体验。

无碳小车s型设计方案

无碳小车S型设计方案引言在当前环保意识不断增强的背景下,人们对于零排放交通工具的需求不断增长。

无碳小车是一种以太阳能或其他可再生能源作为动力源,无需燃料燃烧而产生废气的交通工具。

本文将介绍一种基于创新设计的无碳小车S型设计方案。

设计目标1.高效能源利用:通过充分利用太阳能等可再生能源,实现能源的高效利用,最大程度减少能源浪费。

2.减少碳排放:无碳小车的设计要符合零排放标准,通过采用无污染能源为动力源,减少对大气环境的负荷。

3.安全可靠:设计并选用高质量的材料和部件,确保车辆的安全性和可靠性。

4.舒适性和便利性:设计人性化的外观和操控方式,提供舒适和便利的使用体验。

电力系统设计无碳小车的电力系统是实现无排放运行的核心部分。

本文设计的S型无碳小车采用太阳能电池板作为主要能源收集装置。

电池板通过转换太阳能为电能,并将电能存储于锂离子电池组中。

锂离子电池组作为小车的供电源,在需要时供应能量给电动汽车的电动机,从而驱动小车运动。

结构设计S型无碳小车采用前后对称的设计结构,以确保小车的稳定性和平衡性。

小车的车身主要由轻质材料制成,如碳纤维复合材料,以提高整车的强度和耐久性。

小车的车身采用流线型设计,减少空气阻力,提高行驶速度。

此外,小车配备了可调节的悬挂系统和电子稳定控制系统,以提供良好的操控性和行驶平稳性。

主要部件设计电动机S型无碳小车的电动机采用无刷直流电机技术,具有高效能、高输出功率和低噪音的特点。

电动机通过变速器将电能转化为机械能,并驱动车轮进行前进或倒退。

电动机的控制系统采用先进的电子控制单元,可以实现精准控制和节能运行。

制动系统S型无碳小车的制动系统采用回收能量的设计。

当驾驶员踩下制动踏板时,制动系统会将部分动能转化为电能,并储存于锂离子电池组中,以供给小车的其他电子设备使用。

操控系统S型无碳小车配备了先进的电子操控系统,提供精确的转向和控制。

驾驶员可以通过方向盘和踏板控制小车的前进、后退和转向。

S无碳小车结构方案

“S”无碳小车结构方案一、设计思路1.根据能量守恒定律,物块下落的时能直接转化为小车的动能,推动小车前进,此时势能的损失最小,故小车前进的动能应有物块的势能直接转化。

2.设计要求小车有自动避障的功能,小车的前进路线呈中周期性变化,但是当小车转向时速度有损失,故其前进路线需要通过精确计算得到.3.需要对小车的结构进行分析,综合考虑小车的加工工艺,成本,使得到的产品设计合理。

4.在设计的时候需要尽量减轻整车的质量,对小车进行受力分析,保证其行驶过程中运动平稳。

5.小车功能设计要求设计一种小车,驱动其行走及转向的能量是根据能量转换原理,由给定重力势能转换来的。

给定重力势能为4焦耳(取g=10m/s2),比赛时统一用质量为1Kg的重块(¢50×65 mm,普通碳钢)铅垂下降来获得,落差400±2mm,重块落下后,须被小车承载并同小车一起运动,不允许从小车上掉落。

如右图所示:6.小车设计要求(1)要求小车行走过程中完成所有动作所需的能量均由此重力势能转换获得,不可使用任何其他的能量来源。

(2)要求小车具有转向控制机构,且此转向控制机构具有可调节功能,以适应放有不同间距障碍物的竞赛场地。

(3)要求小车为三轮结构(4)小车有效的绕障方法为:小车从赛道一侧越过一个障碍后,整体穿过赛道中线且障碍物不被撞倒(擦碰障碍,但没碰倒者,视为通过);重复上述动作,直至小车停止。

二、小车出发定位方案通过对小车的功能分析,小车需要完成自动避开障碍物,驱动自身行走,重力势能的转换功能。

所以我们将小车的设计分为以下部分,路径的选择,自动转向装置,能量转换装置和车架部分。

小车在运动中,其运动轨迹简化为余弦曲线图像,通过小车的传动比以及转向装置曲柄的长度计算出余弦曲线的幅值,将小车放置于幅值处。

将障碍物的方向定为Y轴,X 轴在水平面垂直于Y轴,画出小车前进路线轨迹,将障碍物在轨迹图中,找到能通过的位置,量取此时Y轴与小车出发的幅值处即为小车出发点。

s型无碳小车的设计说明

s 型无碳小车的设计说明1.小车行走轨迹的规划和计算小车的行走轨迹为正弦型曲线,最小振幅为200mm ,周期为2000mm 。

其运动轨迹为 :后轮的参数设计:设计目标:小车行走水平距离S′=60m ,理论行走时间t 总=10min小车行走路线为正弦曲线,曲线振幅为200mm ,一个周期的水平距离为2000mm ,所以可得出曲线函数式:x y πcos 2.0= 计算曲线路程m x s 4.2)sin 2.0(11221=-+⨯=⎰ππ周期数n=2s '=30 所以总路程m s n s 72='= 周期T=t n =60030=20s 车身速度1 2.4/0.12/20s v m s m s t === 重物下降速度00.41//6001500h v m s m s t === 设绕绳轮半径为0r ,则02r n h π=所以00010.314/15000.0021231v w rad s r ===⨯ 又10v v = 10w w =设偏心轮偏心距为e ,半径为1r 前轮半径为2r ,后轮半径为r 5, 大带轮半径为r 3,小带轮半径为r 4 带轮传动比为i=3 则03w w = 01w w =4350.942/w iw w rad s ===05553550v v w r iw r i r v r ==== 所以050127.386r vr mmiv ==则后轮的直径为127.4mm,前轮直径60mm ,车底板总长180mm ,宽170mm带轮的参数设计已知功率W mgv P 15010== 转速min /926041r w n ==π1、确定计算功率ca P查得工作情况系数0.1=A K 故W P K P A ca 150115011*=⨯== 2、 选择带型选用Y 型带 3、 确定带轮的基准直径,并验算带速v 1)初选小带轮的基准直径。

由表查得取小带轮的基准直径mm d d 251= 2)验算带速s m n d v d /011775.010006092514.310006011=⨯⨯⨯=⨯=π3)计算大带轮的基准直径mm id d d d 7525312=⨯== 根据表查得,圆整为mm d d 712=4、 确定带的中心距a 和基准长度Ld1)根据式(8-20) )(2)(7.021021d d d d d d a d d +≤≤+ 1922.670≤≤a 2)初定中心距 mm a 1300=3)由式(8-22)计算带所需的基准长度mmmm a d d d d a L d d d d d 4151304)2571()2571(213024)()(22202122100≈⎥⎦⎤⎢⎣⎡⨯-+++⨯=-+++≈ππ 由表8-2选带的基准长度mm L d 450=4)按式(8-23)计算实际中心距amm L L a a d d5.14720=-+= 5、 验算小带轮上的包角oo o ood d oa d d 907.1591303.57)2571(1803.57)(180121≥=--=--=α6、 计算带上的有效拉力Fe由1000*v Fe P =得N N vPFe 5662.0011775.0101501100010003=⨯⨯==- 阶梯轴的参数设计设重物在刚开始下降的瞬间加速下降的距离为0h设绕线一圈,则r h '=π20(r '为加速绕线处主动轴半径)...................(1) 又在这一过程中022ah v =...........................................(2) 0F mg ma -=........................................(3) Me r F ='0...........................................(4) 其中23310123.2105.35531.0--⨯=⨯⨯=⨯=r Fe Me 由以上四式可解出mmr mmh 124.233872.130='=转向机构和可调节机构的选取转向机构:本机构设计采用偏心轮+连杆+摇杆,其单位面积所受压力比较小而且接触面便于润滑,摩擦小制造方便能获得较高的精度。

S型无碳小车设计

3 构造设计及参数选择

完毕多种零件旳装配后得到了无碳小车旳完整装配图

3 构造设计及参数选择

完毕多种零件旳装配后得到了无碳小车旳完整装配图

4 仿真成果

在完毕整体装配图旳环境下,单击左下角旳运动算例,把动画模拟时间轴拉到20秒旳位置。 在无碳小车装配体中,单击虚拟马达,弹出马达类型对话窗,选择旋转马达,然后单击绳轮 面,为绳轮轴添加一种虚拟马达。虚拟马达模拟重锤下落时牵动绳子带动绳索转动旳情况, 设定虚拟马达旳转速为30r/min。 然后按下从头播放动画,观察小车齿轮、车轮、凹槽轮、拨杆运动情况。输出动画成果,对 成果进行分析。 对于建立旳无碳小车,在没有考虑其他摩擦力、阻力、能量损失旳情况下,加人虚拟马达模 拟运动时,绳轮能带动轴旳转动,引起齿轮2旳转动,齿轮2又带动齿轮1、齿轮3旳转动。当 车轮转过1.5圈时,凹槽轮刚好转过0.5圈,阐明齿轮1、齿轮2、齿轮3在齿数设计上符合拟定 旳运动轨迹转向要求。 对于转向机构旳设计,凹槽轮转动时,拨杆球面与凹槽面相切运动,伴随凹槽旳变化,拨杆 也能伴随凹槽途径变化,引起转向轴旳变化,带动前轮转动。阐明设计旳这种转向机构有一 定旳实用性,能够带动小车有规律旳转向。同理能够经过边凹槽轮上旳凹槽途径,设定出特 定规律旳途径,让无碳小车沿不同特定规律路线行走。例如走“8”字型、“0”路线。

谢谢观看

无碳小车

12/8/2023 023-12-8

课题内容

1

整体设计思绪

2

目录

4

仿真成果

3

构造设计及 参数选择

1 课题内容

本课题围绕主题:基于SolidWorks下无碳小车旳设计及模拟仿真,设计一种无碳小 车,根据能量转换原理,驱动小车运动旳能量是给定重力旳重锤下落旳势能转换来旳 机械能让其行走及转向旳。给定重力势能为4焦耳(取g=10m/s2),用质量为1Kg旳 重块(¢50×65 mm,一般碳钢)铅锤下降来取得,落差400±2mm,重块落下后, 能和小车一起运动并被小车承载,防止铅垂从小车上掉落。图1-1为小车示意图。

无碳小车 设计方案

设计方案说明书

一、能量转换设计方案

将给定的重力势能通过滑轮组合等转化为小车所需要的能量。

首先,通过滑轮的配合保证小车的动力来源以及速度的稳定。

重物与定滑轮1连接,通过定滑轮2与皮带轮3连接(绳缠绕在皮带轮上),皮带轮3固定在小车车轴上。

当重物下落时,重力势能通过滑轮组带动皮带轮运动,从而使车轮转动,具体情况如下图所示:

图一小车能量转换示意图

二、运动方向设计方案

利用凸轮机构来控制小车的前进方向,以躲避障碍物。

在小车前进过程中,为躲避障碍物需走S型路线,这就需要在小车行走过程中,在特定的位置改变小车的前进方向,通过一组凸轮机构即可实现小车的转弯。

车轴带动凸轮1转动,然后将运动轨迹通过导杆2 传递给滑块3,滑块3带动车轴4运动(车轴4做周期性摆动),从而达到小车改变方向的目的。

图二小车运动方向改变示意图。

基于S型避障无碳小车车身结构设计的创新和优化

基于 S 型避障无碳小车车身结构设计的创新和优化摘要:无碳小车是一种依靠重力势能驱动的自动避障的机构驱动转向机械小车。

S型无碳小车对与机构的传动精度要求高。

在设计过程中预留了微调机构,在装配后设置参数后微量调整。

那么简化微调机构提高微调效率显得尤为重要。

本文主要就是对转向机构中的微调机构的创新与优化。

关键词:轻便、结构优化、微调机构。

一、设计方案无碳小车大体可以从两个角度车出发,一是无碳,二是前进且自动转向功能。

首先要提出的是无碳,即以重物悬挂高处通过重物下降的势能驱动小车前进,如今都以绳轮机构为主。

本文绳轮机构只就适应车体布置设置了合适参数,通过小车三维建模体现,不做详述。

其次则是运动。

动力机构设计为齿轮机构,将重力势能转化为驱动力,需设置合理传动比与中心距。

三是研究小车的自控功能如何实现,在研究现存机构与其参数的根据下,参阅相关设计资料,结合最基本的空间四杆机构理论,设计构件参数及其运动形式。

即确定运动副的类型与布置位置。

四是设置一个适用此转向机构的微调机构。

五是机构的合理布置。

机构的设计应首先本着精确执行其功能的原则,其次因无碳小车需轻量化,所以尽量减轻各构件重量,精简构件结构形状。

应当强调的是应尽量避免低副摩擦的现象,低副摩擦,尤其是在组成低副的构件受较大垂直摩擦面线性载荷和方向变化的动载荷时,会造成剧大的摩擦热量损失。

通过多次的软件数据分析和建模以及仿真设计出了符合要求的无碳小车。

二、整体设计本次设计采用以转向轮(前轮)、差速轮(后轮1)、驱动轮(后轮2)为三个顶点绘制三角形。

通过MATLAB建立三条轨迹曲线来模仿小车的运行轨迹,通过设置桩距的方法来合理设置车宽幅与车总长确保车子在运行过程中不会触碰定点桩。

在确定了合理的车身长宽之后来设计机构的布置形式与参数大小,通过Solidworks建立三维模型,代入所设计参数研究是否合理。

将不合理的车长车宽在带回轨迹曲线进行完善。

最终达到合理可行的状态。

机械毕业设计(论文)-S型无碳小车的设计【说明书+CAD+SOLIDWORKS】

毕业设计(论文)S型无碳小车的设计教学单位:机电工程学院专业名称:机械设计制造及其自动化学号:学生姓名:指导教师:指导单位:机电工程学院完成时间:2016年3月20日XXXX学院教务处制发无碳小车的设计与实现摘要本文围绕无碳小车的设计,以全国大学生工程训练综合能力竞赛的竞赛命题为核心,系统地说明了符合比赛要求的无碳小车从设计构思到参数计算以及最后的加工装配的设计思路和步骤。

主要介绍了无碳小车的机械机构构成、技术参数、零件机械加工工艺、小车零部件的加工方式与加工装配。

无碳小车主要由车体、驱动机构、传动机构、转向机构和微调机构六个机械结构组成,其中转向机构为无碳小车实现行驶S型轨迹的机构,是无碳小车核心机构。

该小车的转向机构根据正弦机构的原理,在正弦机构的基础上优化和修改而来。

而微调机构则是用于调整转向机构的周期,使小车的行驶轨迹能够根据实际需要而改变。

转向机构和微调机构的设计是无碳小车设计最为重要的一部分,是实现竞赛命题的要求的核心机构。

在小车加工调试完成后,经过验证小车的设计与制造符合竞赛命题的性能要求。

通过这次设计,增强了我们的综合能力,并真正能把所学知识真正用在工作和生活中。

关键词:无碳小车;正弦机构;单轮驱动;机械加工Design and Implementation ofcarbon-free VehicleAbstractThis paper focuses on design of carbon-free vehicle, contest of the national competition for engineering training college students comprehensive ability as the core system that meets the game requirements, parameter calculation and carbon-free vehicle from design concept to final design idea and steps of processing and assembling. Introduces carbon-free vehicle for mechanical structure, technical parameters and machining of parts, car parts and processing method and processing and Assembly.Carbon-free vehicle is mainly driven by the body, body, transmission, steering gear, trimmer bodies consists of six mechanical structure, including steering mechanism for carbon-free car bodies to achieve s-bend, that is carbon-neutral core trolley Agency. The car's steering mechanism based on the principle of sine mechanism, in sine mechanism based on optimization and modification. And fine-tuning is used to adjust the steering mechanism of the period, the car of course can change according to the actual need. Steering mechanisms and fine-tuning mechanism is designed to be carbon-free car design is the most important part of is the core institutions meet the contest requirements.Processing in the car after debugging is complete, proven performance of car design and manufacture meet the contest requirements. Through this design enhances our overall ability and really can really use what they have learned in work and in life.Key words: carbon-free vehicle; sine mechanism; Single-wheel driving; machining全套设计,请加12401814目录1 绪论 (4)1.1无碳小车越障竞赛命题要求 (4)1.2无碳小车越障竞赛环境 (4)1.3设计和加工思路 (5)1.4本设计的意义 (5)2 机械结构设计 (7)2.1车体 (7)2.2原动机构 (9)2.3传动机构 (9)2.4转向机构 (10)3 技术设计 (13)3.1小车齿轮齿数比的计算 (13)3.2运动学模型 (14)3.3后轮半径与绕线轮半径计算 (15)3.4标准件及其材料件列表 (15)3.5确定非标准件的零件尺寸 (16)3.6小车整体装配效果图 (17)4小车的加工装配以及调试 (18)4.1需要自行加工的零件及加工方法 (18)4.1.1使用亚克力板作为加工原材料的工件 (18)4.1.2使用铝合金作为加工原材料的工件 (19)4.1.2使用45号钢作为加工原材料的工件 (19)4.2小车的装配 (19)4.3小车的调试 (20)5 结果评价分析 (22)5.1小车设计结果 (22)5.2小车设计方案的优缺点 (22)5.3改进方向 (23)参考文献 (24)附录 1小车数学模型方程 (25)1 绪论当今社会人类活动对自然的污染越加严重,寻求清洁能源的行动势在必行。

S型凸轮无碳小车方案

侧为负。 当导向杆处于左、右极限 位置时 , 前轮与水平位置有最大偏角,综合考虑后取h =6πmm, 则

m=20mm。

由几何关系可得:

tan

s

h 2

150

sin

Hale Waihona Puke xm 1000 1000由上式推导得推杆位移方程式:

s 3 sin x 3

1000

设凸轮转过的角度为φ。因为动力的限制,后轮直径不宜过大,所以令凸轮每转1圈,从动轴转5圈。φ与 x近似呈线性关系,即凸轮转360° ,小车在 x方向上运行2m。

140mm, e =50mm,R=120mm,i =5,ω=5rad/s,

转向轮在地面坐标系中的位置函数为: y 150cos x

(8)

1000

则转向轮的转角θ(t)满足以下关系:

tan (t) 150 sin x

1000 1000

(9)

根据上述分析,可得:

2x x t t

设小车前轮转弯半径为 R2,驱动后轮 (主动 轮)转弯半径为R1,根据图可得:

v Z v Bv A (1) R 1 R 2 R 1 e

vZ r

(2)

R

vA L e tan (t)

(3)

vB

L cos

R esin (t)

(4)

简化模型的轨迹方程

当A点和B点位于前轮转角为θ(t)时的速度 瞬心,三轮结构小车模型可以简化为二轮车 结构。设二轮小车某一时刻前轮转角为θ(t),A代表主动 轮轴心,B代表转向轮轴心。 在一个微小的时间段 dt 内,小车由AB移动到 A'B',如图所示。

2

方案设计

基于凸轮控制的S型无碳小车设计

满 足 以下 几个 要 求 : 1 ) 机 构 设 计应 尽 可 能 的简单 ;

相关 资料 得 到主 动轮材 质 与木质 地板 的摩擦 系数 ;

最后 利 用驱 动力 矩 与 阻力 矩 相 等 的关 系式 求 得 绕

线部分的最大直径 。为了保证小Fra bibliotek在运行过程 中 不会 因速度 过快 而导致 车 身不稳 以及 发生 侧滑 , 绕

者 采 用简便 、 能耗 小 的办 法—— 单 轮 驱 动 , 也 就 是 将 从 动轮轴 上 的一个 后 轮作 为驱 动轮 , 其 与从 动轴 建 立 必要 的旋转 约束 , 以便 传 递 扭 矩 ; 而 另 一 个后

轮则 通过 轴承 套在 轴上 , 不建 立与 从动轴 的旋 转 约

动力转 换机 构亦 称原 动机 构 。其 功 能有二 : 一 是 将重 物 的重力 势能转 化 为主 动轮 的动 能 , 从 而驱 动 小 车前进 以及 转 向避 障 ; 二 是 运 动形 式 的转 化 ,

在运 行过 程 中能够 稳定 匀速前 进 , 主动 轴绕 线部 分 的直 径设计 尤 为 重 要 。主 动 轴绕 线 部 分 的直 径设

调节 功能 , 以适 应 放 有 不 同 间距 障 碍 物 的竞 赛 场 地; 3 ) 驱动 小 车行 走 及 转 向 的能 量 由给 定 的重 力

计应 通过 动力 学分 析进 行设 计 , 首先应 对整 车质 量 和质 心位 置有 个预 估计 ; 其 次 以小 车 为研 究 对象 做

槽 凸轮进 行 了具体 的参 数 设 计 与 三 维 建 模 ; 然后 针 对 转 弯状 态下 的 小车 建 立 了数 学模 型 , 并 在 MA 1 ’ I AB环境 下 实现 了小车轨迹 的仿 真 , 仿 真 分析 表 明 小 车 未 出现 机 构 空 间干 涉、 卡 死 等 问题 。

无碳小车

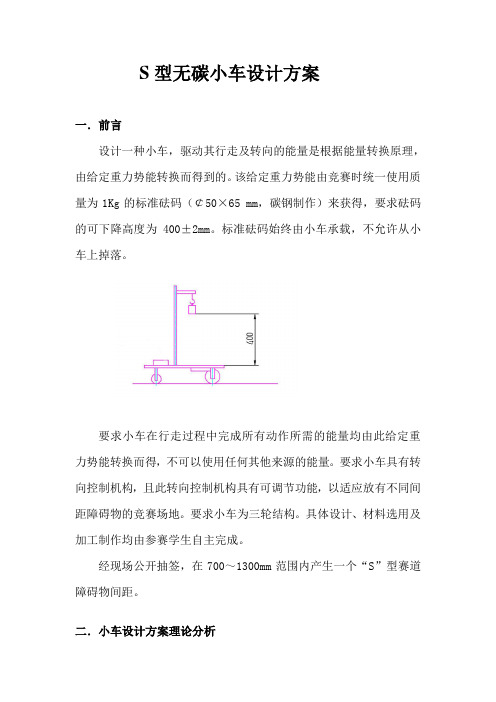

S型无碳小车设计方案一.前言设计一种小车,驱动其行走及转向的能量是根据能量转换原理,由给定重力势能转换而得到的。

该给定重力势能由竞赛时统一使用质量为1Kg的标准砝码(¢50×65 mm,碳钢制作)来获得,要求砝码的可下降高度为400±2mm。

标准砝码始终由小车承载,不允许从小车上掉落。

要求小车在行走过程中完成所有动作所需的能量均由此给定重力势能转换而得,不可以使用任何其他来源的能量。

要求小车具有转向控制机构,且此转向控制机构具有可调节功能,以适应放有不同间距障碍物的竞赛场地。

要求小车为三轮结构。

具体设计、材料选用及加工制作均由参赛学生自主完成。

经现场公开抽签,在700~1300mm范围内产生一个“S”型赛道障碍物间距。

二.小车设计方案理论分析2.1 无碳小车设计原理(1)由命题得知,关键在于利用重力势能获得相当长距离的具有稳定正弦特征的轨迹。

由此,来设计小车以使其满足要求。

重力势能大多通过挂在绳子上的重物拖动小车的轴进而驱使小车前进,这便对绳子提出较高的要求,一般选取弹性较小,耐磨的绳子为佳。

(2)在传动方面,根据往届经验,有齿轮传动,皮带传动等。

但限于齿轮加工精度问题,这里选择皮带传动。

接下来,便是使用两级变速还是一级变速的问题,两级变速能够在有效的空间内实现较大的传动比,同时具有较大的惯性,能够克服赛道上的不平整路面,但由于皮带打滑的局限,可能会产生更大的误差,且一级传动则较为轻便,结构简单,便于加工装配。

(3)小车每绕过两个障碍物完成一个循环,此时,绕在轴上的绳子转过一圈。

因此,小车前进的理论长度即由绕线轴的直径和下落高度决定。

轴的最小直径由轮子和地面的摩擦力产生的启动转矩确定。

小车的轨迹越接近于直线,摩擦力做功越少,便越节省能量。

图显示了不同幅值和不同周期所显示的轨迹对比。

不同幅值的轨迹图不同周期的轨迹图小车所走轨迹的幅值越大,便不容易与障碍物发生碰撞,小车调整起来也越容易,同时,前面已经提到,也就越浪费能量。

S型无碳小车-结构设计方案

(此栏由赛务工作人员填写)

第一幅照片(小车正面)

(注意照片的放置方向与页面方向一致,

照片上不允许出现参赛学校信息,阅后删除。)

第二幅照片(小车侧面)

(注意照片的放置方向与页面方向一致,

照片上不允许出现参赛学校信息,阅后删除。)

第五届全国大学生工程训练综合能力竞赛(广西赛区)

The 5thNational UndergraduateEngineering Training Integration Ability Competition(Guangxi Division)

2、小车出发定位方案

无碳小车的行走路线近似于余弦曲线,通过计算小车的运动可以计算出该余弦曲线的幅值,小车出发位置在偏离原点一个幅值长度的地方。通过对小车的运动计算可得其运动方程,再通过计算可得出小车转向轮的偏向角度,偏向角度可通过微调机构调节。通过小车出发时垂直摆桩方向的距离以及此时小车前轮的偏向角度,从而确定小车的理论出发位置。

2..通过计算并确定两齿轮的的传动比i,并实现小车驱动轮每行走i个周长长度,转向机构运动实现一个周期,小车也行走一个完整的S路线。

3.使用滑轮组将重物的重力势能通过细绳以转矩的形式传递到输入轴;输入轴通过一级齿轮传动将能量传到驱动轴,带动驱动轮并驱使小车向前运动;小车通过输入轴带动圆盘并通过空间四杆机构实现小车的转向。具体调试过程中,通过调节杆长以满足小车周期性转向;小车采用单向轴承,从而实现两后轮的差速,便于转弯,并最大程度上实现了小车结构的优化。

产品名称

小车

共5页

第1页

编号

第五届全国大学生工程训练综合能力竞赛(广西赛区)

The 5thNational UndergraduateEngineering Training Integration Ability Competition(Guangxi Division)

S形轨迹无碳小车的结构设计(精选五篇)

S形轨迹无碳小车的结构设计(精选五篇)第一篇:S形轨迹无碳小车的结构设计“S形轨迹无碳小车的结构设计摘要:针对第四届全国大学生工程训练综合能力竞赛题目,设计一辆通过重力驱动的纯机械结构的无碳小车,且小车具有周期性越障功能。

通过所学知识,设计并制作该小车,参加比赛。

设定不同的参数,借助工程软件MATLAB对小车的轨迹进行仿真计算。

通过分析,设计出一辆满足比赛要求的小车。

并且通过调试证明,小车能够稳定行驶,具有较高的可靠性。

关键词:无碳小车越障轨迹仿真0前言本文针对第四届全国大学生工程训练综合能力竞赛关于“S”形轨迹的要求,设计并制作了一种将重力势能转换为动能,并且按照“S”形轨迹稳定前行的无碳小车。

小车为三轮结构,前轮为方向轮;后面一轮为驱动轮,一轮为从动轮。

小车具有可调节的转向控制机构,以适应700-1300mm间距的不同间距障碍物。

1小车结构设计本文把小车的机构分为:原动机构、传动机构、转向机构、微调机构与车身。

除了轴承、螺栓螺母等标准件可以直接选用外,小车的其余部件均使用LY102铝合金制作。

本文的设计目的是使小车各部分的尺寸协调,满足强度要求、实现不同距离的越障功能。

下面是各个机构的设计: 1.1原动机构设计原动机构是利用重物下落时的重力势能转化为动能,从而驱动小车前进和转向的机构。

重物是1kg的标准砝码,重物周围是三根均布的钢管,从而约束重物的自由度,使重物直线下降,减少了能量损失,保证了小车重心的稳定性。

重物通过尼龙线绕在小车的绳轮上,在下降的过程中,带动绳轮的转动,实现了能量转换。

在实际测试中,证明了该结构简单、能量转化率高、成本低等特点。

1.2传动机构设计传动部分是原动机构和小车主动轮动力传递的枢纽,本文设计的小车的传动机构由后轮、一级齿轮、及其相关零件组成。

由于小车具有转向的功能,为不干扰小车的转向,后轮采用差速连接。

小车的右后轮为主动轮,左后轮为从动轮。

主动轮与传动机构相连,驱使小车的运动,从轮轮用轴承空套在后轴上,跟随小车的运动。

基于凸轮转向的S型无碳小车的结构设计

圆心最大斜率 @为!

@"GJ"&))EB( &-,)

"=#

当 ,"% 也就是小车的最大转动角度!

<+.$ "@"&))EB&-,"$ %)=00

$"+=:<+.$%)=00 * =$7

"0#

则小车主动轮的最佳半径 I为 )$%66$设定所绕桩数为

)%$经过实验$最佳绕线轴直径为 ))66'结合"$# "(# "3# 式确

并利用力矩平衡估算出质心位置$考虑小车结构及地面摩擦损

失$最终确定用最大直径为 $466的梯形绕线轴$使小车够

在初始发车位置力矩最大$完成启动加速到匀速行驶的缓慢过

渡$进而增长小车行驶的距离&

三 传动机构

传动机构可以把动力传至驱动轮和转向机构上$因此传动

机构要满足能源损耗低$传动稳定的要求& 齿轮传动是机械产

免撞桩振幅设定为 3%%66$则通过计算!

% ; 为绕线轴直径$ 5$) 为绕线轴与曲柄轴的传动比$则得 关系式!

( ) ( "

3%% ;-#

6)

65$)

"$#

&定传动比和后轮直径!

)为振幅$ ,为直线距离$小车行进轨迹曲线方程为!

G")H5.( &-,)

")#

其形成曲线的长度即为小车行驶路程的长度$则一个周期

定 5$) "5)( "3 & 行进轨迹及偏角大小如图 (&

%科技风 &'() 年 * 月下

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

凸轮尺寸设计:

r 1)确定基圆半径 b。为防止凸轮在转动过程 中出现卡死现象,压力角应尽量小一些。在

布置推 杆导路时,推杆相对凸轮的回转中心应设置一定的 偏距,在此取e =4mm。通过计算以

r r r r r 及校验压力 角后可知 b=30mm较为合适。

r 2)确定滚子半径 r 。由公式 r =( 0.1~ 0.5) b 得 r =3~ 15mm,取

S型无碳小车设计方案答辩

小组成员:张鹏远、杨森、郑铨、陈卓、艾买江

目录

CONTENT

第一章 第二章 第三章

设计要求 方案设计 运动分析

1

设计要求

设计要求

题目一:“以重力势能驱动的具有方向控制功能的自行小车”

设计一种小车,驱动其行走及转向的能量是根据能量转换原理,由给定重力势能转换而得到的。该给定重力势能由竞赛时统一使用质量为1Kg的标准砝码 (¢50×65 mm,碳钢制作)来获得,要求砝码的可下降高度为400±2mm。标准砝码始终由小车承载,不允许从小车上掉落。图1为小车示意图。

三、传动机构

传动机构的功能是把动力和运动传递到转向机构和驱动轮上。要使小车行驶的更远及按设计的 轨道精确地行驶,传动机构必需传递效率高、传动稳定、结构简单重量轻等。因链轮传动成本 较高且传动的平稳性差,加工复杂,因此不适合小车的设计。带轮具有结构简单、传动平稳、 价格低廉、缓冲吸震等特点但其效率及传动精度并不高因此不适合本小车设计。齿轮具有效率 高、结构紧凑、工作可靠、传动比稳定且塑料此轮成本较低。因此选择使用齿轮传动。

y Acosx

L

式中:L为障碍物的间距(mm);A 为小车 中心偏离 赛道的最远距离(mm)。

由于前轮偏离水平位置的正切值即为运行轨 迹线上每点处切线的斜率,所以

y, tan 150 sin x

1000 1000

式中:α为摇杆的转角。

设导向杆的升程为h,位移为s,其中心线与转 向轮支架的距离为m,规定α在转向 杆右侧为正,左

2

方案设计

方案设计

车架

车架不用承受很大的力,精 度要求低。考虑到重量加工 成本等,车架采用铝板加工

制作成。

原动机构

原动机构的作用是将重块的 重力势能转化为小车的驱动

力。

传动机构

传动机构的功能是把动力和 运动传递到转向机构和驱动

轮上。

转向机构

车辆转向机构用以控制各类 轮式或履带式车辆的行驶方 向的机构。

要求小车行走过程中完成所有动作所需的能量均由此重力势能转换获得,不可使用任何其他的能量来源。 要求小车具有转向控制机构,且此转向控制机构具有可调节功能,以适应放有不同间距障碍物的竞赛场地。 要求小车为三轮结构,具体设计、材料选用及加工制作均由参赛学生自主完成。

最终成品能在规定的赛道上走一个“S”型(图2所示,赛道宽2米,障碍物间距为1米, 障碍物为直径20mm、高200mm的圆棒)

侧为负。 当导向杆处于左、右极限 位置时 , 前轮与水平位置有最大偏角,综合考虑后取h =6πmm, 则

m=20mm。

由几何关系可得:

tan

s

h 2

150பைடு நூலகம்

sin

x

m 1000 1000

由上式推导得推杆位移方程式:

s 3 sin x 3

1000

设凸轮转过的角度为φ。因为动力的限制,后轮直径不宜过大,所以令凸轮每转1圈,从动轴转5圈。φ与 x近似呈线性关系,即凸轮转360° ,小车在 x方向上运行2m。

二、原动机构

原动机构的作用是将重块的重力势能转化为小车的驱动力。小车对原动机构还有其它的具体要求。 1.驱动力适中,不至于小车拐弯时速度过大倾翻,或重块晃动厉害影响行走。 2.到达终点前重块竖直方向的速度要尽可能小,避免对小车过大的冲击。

同时使重块的动能尽可能的转化到驱动小车前进上,如果重块竖直方向的速度较大,重块本身还有较多 动能未释放,能量利用率不高。 3.由于不同的场地对轮子的摩擦摩擦可能不一样,在不同的场地小车是 需要的动力也不一样。在调试时也不知道多大的驱动力恰到好处。因此原动机构还需要能根据不同的需 要调整其驱动力。 4.机构简单,效率高。而带轮和链轮适用于电机作为动力的机构中。基于以上分析我 们选择绳轮式原动机构。

140mm, e =50mm,R=120mm,i =5,ω=5rad/s,

转向轮在地面坐标系中的位置函数为: y 150cos x

(8)

1000

则转向轮的转角θ(t)满足以下关系:

tan (t) 150 sin x

1000 1000

(9)

根据上述分析,可得:

2x x t t

五、行走机构

行走机构亦称“行路机构”。汽车或拖拉机底盘的一部分。由于小车是沿着S型轨迹曲线前进,后轮 必定 产生差速问题。 如果采用双轮驱动,当小车在转向时便会导致车身的不稳定,甚至是侧翻,更 难以保证运行轨迹的精确性。为了解决上述差速问题,笔者采用简便、能耗小的办法— — —单轮 驱动,也就是 将从动轮轴上的一个后轮作为驱动轮,其与从动轴 建立必要的旋转约束,以便传递扭 矩;而另一个后轮则通过轴承套在轴上,不建立与从动轴的旋转约束,在前进过程中配合主动轮的转 向能够自动调速,从而保证小车前进过程中车身的稳定性,提高运行轨迹的精确性。

由图可得

d vA tan (t) dt

L

(5)

基于小车车身上任意点在相同时刻的α的变 化量相同,可以得到车上任意一点轨迹 参数方程。 如主动轮轴心点Z轨迹参数方程为:

t

x 0 VZ • cos • dt

(6)

t

y 0VZ • sin • dt

(7)

三、主动轮轨迹分析

以障碍物间距为1000 mm时,主动轮的运行 轨迹为例进行分析。 首先假设 L =

tan

b

tan

t 2

c

b2 c2

b2 a2

感谢你们的聆听

THANK YOU FOR YOUR LISTENING!

r =6mm。

凸轮机构确定轮廓:

凸轮轮廓设计 根据凸轮理论轮廓线的解析模型 ,在MATLAB环境下,编写符合预定设计效果 的M文件,生成的凸轮基圆、理论轮廓曲线、实际轮廓曲线:

3

运动分析

一、位移方程 设定小车转向轮的运行轨迹如图所示。 根 据每隔1m设置一个障碍物的预定设计要求,可得 出小车转 向轮运动轨迹方程:

设小车前轮转弯半径为 R2,驱动后轮 (主动 轮)转弯半径为R1,根据图可得:

v Z v Bv A (1) R 1 R 2 R 1 e

vZ r

(2)

R

vA L e tan (t)

(3)

vB

L cos

R esin (t)

(4)

简化模型的轨迹方程

当A点和B点位于前轮转角为θ(t)时的速度 瞬心,三轮结构小车模型可以简化为二轮车 结构。设二轮小车某一时刻前轮转角为θ(t),A代表主动 轮轴心,B代表转向轮轴心。 在一个微小的时间段 dt 内,小车由AB移动到 A'B',如图所示。

四、转向机构

这次的比赛主要是绕距离1米的杆行走,所以转向机构在这次的设计中起着至关的作用。 而在我们的讨论中,我们主要推出了两个方案:

1.凸轮加连杆 2.凹槽凸轮机构 对于1方案,我们认为凸轮可以随着所需而加工成不同的形状,这样就可以准确定位小车 的行走路径。但是该方案的设计难度与加工难度过高,实际操作难以实现,因此我们排除1方案。 对于2方案,通过高副接触使从动件获得连续或不连续的任意预期往复运动,该转向机构具有结构 紧凑、简单、设计方便、高精确度等优点。

x

1000

可得推杆位移方程: s 3 sin 3

二、与轨迹相关的几何参数 主从动轴距 L;驱动 轮和转向轮的偏置距离 e;后轮半径 R;齿轮总传动比 i;驱动轮转速ω ;前 轮位置函数 y(x)。其中L,e,R,i,ω为小车结构参数,是定值。

三、转弯状态分析 小车的转弯状态如图所示。

2000 1000 i

(10)

tan (t) 150 sin t

1000

(11)

联立(3)、(5)、(11)得: d

0.09 sin t

dt

0.14 0.0075 sin t

令 a 0.09 b 0.14 c 0.0075

可得:

at

cc

2ab

•

arc

行走机构

行走机构亦称“行路机构” 。汽车或拖拉机底盘的一部

分。

一、车架

车架不用承受很大的力,精度要求低。考虑到重量加工成本等,车架采用铝板加工制作成。其中三 角形结构紧凑但不能携带落下的重物、矩形结构平稳但材料浪费且增加小车自重,而三角形和矩形 综合能汇集三角形和矩形的优点同时又避免了主要缺点,因此选用三角形和矩形综合型。