特种加工电化学加工讲述PPT课件

合集下载

特种加工简介PPT课件

前苏联科学家拉扎连柯夫妇研究开关触点

遭受火花放电腐蚀损坏的现象和原因,发现电火 花的瞬时高温可使局部的金属熔化、气化而被腐 蚀掉,开创和发明了电火花加工。

精选

1.1 特种加工的产生和发展

说明:

1、国际电加工会议ISEM

历来被称为特种加工领域 发展趋势的风向标,该会议3 年举行一次。第15届ISEM于 2007年4月在美国举行,第 16届将于2010年在上海举行。

精选

二、电火花加工

精选

苏州三光科技股份有限公司 包志书

精选

■电火花加工

利用浸在工作液中的两 极间脉冲放电时产生的 电蚀作用蚀除导电材料 的特种加工方法,又称 放电加工或电蚀加工

英文简称EDM

Electrical Discharge Machining

精选

电火花加工的机理

1 极间介质的电离、击穿形成放电通道

精选

1.1 特种加工的产生和发展

(3) 广泛采用自动化技术。充分利用计算机技术对特 种加工设备的控制系统、电源系统进行优化,建立综 合参数自适应控制装置、数据库等,进而建立特种加 工的CAD/CAM和FMS系统,这是当前特种加工技术 的主要发展趋势。用简单工具电极加工复杂的三维曲 面是电解加工和电火花加工的发展方向。目前已实现 用四轴联动线切割机床切出扭曲变截面的叶片。随着 设备自动化程度的提高,实现特种加工柔性制造系统 已成为各工业国家追求的目标。

工作液

工具电极 工件

(3)改变了试制新产品的模式

精选

1.3 特种加工对材料可加工性和结构工艺性 等的影响

(4)特种加工对产品零件的结构设计带来很大的影响

精选

1.3 特种加工对材料可加工性和结构工艺性 等的影响

遭受火花放电腐蚀损坏的现象和原因,发现电火 花的瞬时高温可使局部的金属熔化、气化而被腐 蚀掉,开创和发明了电火花加工。

精选

1.1 特种加工的产生和发展

说明:

1、国际电加工会议ISEM

历来被称为特种加工领域 发展趋势的风向标,该会议3 年举行一次。第15届ISEM于 2007年4月在美国举行,第 16届将于2010年在上海举行。

精选

二、电火花加工

精选

苏州三光科技股份有限公司 包志书

精选

■电火花加工

利用浸在工作液中的两 极间脉冲放电时产生的 电蚀作用蚀除导电材料 的特种加工方法,又称 放电加工或电蚀加工

英文简称EDM

Electrical Discharge Machining

精选

电火花加工的机理

1 极间介质的电离、击穿形成放电通道

精选

1.1 特种加工的产生和发展

(3) 广泛采用自动化技术。充分利用计算机技术对特 种加工设备的控制系统、电源系统进行优化,建立综 合参数自适应控制装置、数据库等,进而建立特种加 工的CAD/CAM和FMS系统,这是当前特种加工技术 的主要发展趋势。用简单工具电极加工复杂的三维曲 面是电解加工和电火花加工的发展方向。目前已实现 用四轴联动线切割机床切出扭曲变截面的叶片。随着 设备自动化程度的提高,实现特种加工柔性制造系统 已成为各工业国家追求的目标。

工作液

工具电极 工件

(3)改变了试制新产品的模式

精选

1.3 特种加工对材料可加工性和结构工艺性 等的影响

(4)特种加工对产品零件的结构设计带来很大的影响

精选

1.3 特种加工对材料可加工性和结构工艺性 等的影响

金工实习——特种加工PPT课件

第12页/共15页

五、W5系统控制柜的操作使用

将控制柜左侧的电源开关按下,控制柜 进入复位和自动检测状态,进入Windows98 系统,双击桌面FHGD图标(快捷方式) , 系统进入到HF编控软件的主界面。

第13页/共15页

六、W5系统控制柜的操作

(对着控制柜,逐一介绍)

第14页/共15页

感谢您的观看!

的电极丝以一定的速度作往返运动。

第10页/共15页

第11页/共15页

3、W5系统控制柜

由显示器、计算机、脉冲电源、机床电器 等组成。

数控系统是电火花线切割机床的重要组 成部分,对电火花线切割加工的质量水平起 着重要作用。它是属于轮廓控制系统,能同 时控制两个或两个以上的轴,并有插补功能。 数控系统有NC系统和CNC系统两类。目前采 用的基本上是CNC系统。

3、线电极切割 切断、切割各类复杂的图形和型孔,例如冲压模具、刀具样板,各种零件和工

具,稀有、贵金属材料和难加工金属材料的加工和切割。

第8页/共15页

四、DK7732M电火花线切割机床 结构及组成

1、 DK7732M:

DK:D—电火花加工机床 K—数控 77:前一个7 —线切割机床 后一个7 —高速走丝 32:工作台横向(X)行程的1/10:即320mm M:表示具有多次切割功能 切割的最大厚度为300mm(可调)

第7页/共15页

三、电火花线切割的应用

1、穿孔加工 各种圆孔、方孔、多边形孔、异形孔、弯孔、螺旋孔,槽、窄缝、微细小孔等。

例如各种拉丝模上的微细孔,化纤异形喷丝孔。

2、型腔及直纹曲面以及各种二维曲面加工 各类锻模、压铸模、落料模、复合模、塑料模等型腔以及叶轮、叶片等各种曲

面的加工。由于电火花加工可在淬火后进行,因此不存在工件热处理变形的问题。

五、W5系统控制柜的操作使用

将控制柜左侧的电源开关按下,控制柜 进入复位和自动检测状态,进入Windows98 系统,双击桌面FHGD图标(快捷方式) , 系统进入到HF编控软件的主界面。

第13页/共15页

六、W5系统控制柜的操作

(对着控制柜,逐一介绍)

第14页/共15页

感谢您的观看!

的电极丝以一定的速度作往返运动。

第10页/共15页

第11页/共15页

3、W5系统控制柜

由显示器、计算机、脉冲电源、机床电器 等组成。

数控系统是电火花线切割机床的重要组 成部分,对电火花线切割加工的质量水平起 着重要作用。它是属于轮廓控制系统,能同 时控制两个或两个以上的轴,并有插补功能。 数控系统有NC系统和CNC系统两类。目前采 用的基本上是CNC系统。

3、线电极切割 切断、切割各类复杂的图形和型孔,例如冲压模具、刀具样板,各种零件和工

具,稀有、贵金属材料和难加工金属材料的加工和切割。

第8页/共15页

四、DK7732M电火花线切割机床 结构及组成

1、 DK7732M:

DK:D—电火花加工机床 K—数控 77:前一个7 —线切割机床 后一个7 —高速走丝 32:工作台横向(X)行程的1/10:即320mm M:表示具有多次切割功能 切割的最大厚度为300mm(可调)

第7页/共15页

三、电火花线切割的应用

1、穿孔加工 各种圆孔、方孔、多边形孔、异形孔、弯孔、螺旋孔,槽、窄缝、微细小孔等。

例如各种拉丝模上的微细孔,化纤异形喷丝孔。

2、型腔及直纹曲面以及各种二维曲面加工 各类锻模、压铸模、落料模、复合模、塑料模等型腔以及叶轮、叶片等各种曲

面的加工。由于电火花加工可在淬火后进行,因此不存在工件热处理变形的问题。

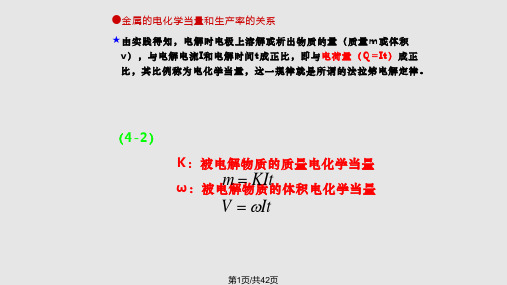

特种加工技术第4章电化学加工

)没有电极损耗。4)工具和工件之间没有宏观作用力。5 )无需分粗、精加工,生产率高。6)加工表面质量较好 。

局限性:1)加工稳定性和加工精度难以控制。2 )杂散腐蚀严重。3)工具电极的设计和制造要求 高。4)设备投资大,设备的防腐、密封等要求较 高。5)电解产物处理困难,而且有许多影响环保 的因素。

图4-1 电化学加工原理

电化学加工原理

加工过程 活化和钝化 电极电位 电极极化 电解质溶液

将两片铜片作为电极,接上约12 V的直流电 ,并浸入CuCl2的水溶液中,电解质中的离子将 作定向运动,Cu2+离子将向阴极(负极)移动 ,并在阴极得到电子,还原成铜原子而沉积 在阴极表面。相反,在阳极表面不断有铜原 子失去电子,变成Cu2+离子而进入溶液(溶 解)。其实,任何两种不同的金属放入任何 导电的水溶液作,在电场的作用下都会有类 似的情况发生。阳极表面失去电子(氧化反 应)产生阳极溶解、蚀除,称为电解;阴极 得到电子(还原反应)金属离子还原成为原 子,沉积到阴极表面,称为电镀。

择加工参数的重要基础。 绝对精度是指工件的形状和尺寸相对其 设计图纸要求的偏差量。它取决于阴极

型面精度和加工间隙大小及均匀性。

重复精度是指用同一阴极加工出来的一

批零件的形状和尺寸的偏差量。它取决于 加工间隙的稳定性,工件和工具的安装误 差也有影响。

对粗糙度的影响:工件材料、工具电极、电 解液等。一般可达Ra1.25-0.016 mm。 1)工件材料成分越复杂、组织越疏松、晶 粒越粗大,则加工表面粗糙度越差。

一种金属与其盐溶液之间的电极 电位无法直接测量,但是盐桥法 可以测量出两种不同电极电位的 差。元素在25℃时的标准电极电 位,把金属放在此金属离子的有 效质量浓度为1 g/L的溶液中,此 电极的电位与标准氢电极的电位 差,作为标准电极电位,用U0表

局限性:1)加工稳定性和加工精度难以控制。2 )杂散腐蚀严重。3)工具电极的设计和制造要求 高。4)设备投资大,设备的防腐、密封等要求较 高。5)电解产物处理困难,而且有许多影响环保 的因素。

图4-1 电化学加工原理

电化学加工原理

加工过程 活化和钝化 电极电位 电极极化 电解质溶液

将两片铜片作为电极,接上约12 V的直流电 ,并浸入CuCl2的水溶液中,电解质中的离子将 作定向运动,Cu2+离子将向阴极(负极)移动 ,并在阴极得到电子,还原成铜原子而沉积 在阴极表面。相反,在阳极表面不断有铜原 子失去电子,变成Cu2+离子而进入溶液(溶 解)。其实,任何两种不同的金属放入任何 导电的水溶液作,在电场的作用下都会有类 似的情况发生。阳极表面失去电子(氧化反 应)产生阳极溶解、蚀除,称为电解;阴极 得到电子(还原反应)金属离子还原成为原 子,沉积到阴极表面,称为电镀。

择加工参数的重要基础。 绝对精度是指工件的形状和尺寸相对其 设计图纸要求的偏差量。它取决于阴极

型面精度和加工间隙大小及均匀性。

重复精度是指用同一阴极加工出来的一

批零件的形状和尺寸的偏差量。它取决于 加工间隙的稳定性,工件和工具的安装误 差也有影响。

对粗糙度的影响:工件材料、工具电极、电 解液等。一般可达Ra1.25-0.016 mm。 1)工件材料成分越复杂、组织越疏松、晶 粒越粗大,则加工表面粗糙度越差。

一种金属与其盐溶液之间的电极 电位无法直接测量,但是盐桥法 可以测量出两种不同电极电位的 差。元素在25℃时的标准电极电 位,把金属放在此金属离子的有 效质量浓度为1 g/L的溶液中,此 电极的电位与标准氢电极的电位 差,作为标准电极电位,用U0表

特种加工__11第四章 电化学加工(3)

六 电解加工的基本设备

电解加工的基本设备有三大部分:直流 直流 电源, 电源,机床和电解液系统

电解加工的基本设备-电解电源

直流电源(电解电源) 直流电源(电解电源)

功率大,电流大,电压低(20V 功率大,电流大,电压低(20V) 要求其稳定性好, 要求其稳定性好,电压可调

微细加工时需要

脉冲电源 微能电源

电镀,电铸,涂镀及复合镀加工的不同

电镀

用于表面装饰,防锈,镀层 用于表面装饰,防锈,镀层1~50m,无精度要求 ,

电铸

复制,成型加工;镀层 以上, 复制,成型加工;镀层50 m以上,有精度要求 以上

涂镀

增加尺寸,改善表面性能;镀层 以上, 增加尺寸,改善表面性能;镀层1 m以上,有精度要 以上 求

电解加工工艺及应用

4. 套料加工

电解加工工艺及应用

5. 叶片加工

电解加工工艺及应用

其它应用

6. 7. 8. 9.

电解倒棱去毛刺 电解刻字 电解抛光 数控展成电解加工

第三节

电解磨削

电解磨削

属于电化学机械加工的范畴,电解作用和机械 属于电化学机械加工的范畴 电解作用和机械 磨削作用相结合的一种加工方法

�

复合镀加工

电镀耐磨层制造超硬零件;镀层 以上, 电镀耐磨层制造超硬零件;镀层50 m以上,有精度 以上 要求

电铸加工原理与工艺

原模表面 处理

电铸至指 定厚度

衬背 处理

脱 模

清洗 干燥

成 品

涂镀加工原理

复合镀加工原理

原理:在金属表面镀覆镍或钴的同时, 原理 : 在金属表面镀覆镍或钴的同时 , 将 磨料作为镀层的一部分也一起镀到 磨料 作为镀层的一部分也一起镀到 金属表面上. 金属表面上. 用途: 用途: 1 生成耐磨层 2 制作刀具

精密与特种加工技术课件:电化学加工-

17

3. 電解液的流動形式

電解液的流動形式圖

18

6.3.4 電解加工設備

1. 電解加工設備的組成及基本要求 1) 電解加工設備的組成 電解加工設備包括機床本體、整流電源、電解液系統三個主

要實體以及相應的控制系統。 2) 電解加工設備的基本要求 (1) 機床剛性強。 (2) 進給速度穩定性高。 (3) 設備耐腐蝕性好。 (4) 電氣系統抗干擾性強。 (5) 大電流傳導性好。 (6) 安全措施完備。

25

6.4 電鑄及電刷鍍加工

電解加工是利用電化學陽極溶解的原理去除工件材 料的減材加工。與此相反的是利用電化學陰極沉 積的原理進行的鍍覆加工(增材加工),主要包括 電鍍、電鑄及電刷鍍三類。

26

ቤተ መጻሕፍቲ ባይዱ

6.4.1 電鑄

1. 電鑄的原理 電鑄的基本加工原理如下圖所示,將電鑄材料作為

陽極,原模作為陰極,電鑄材料的金屬鹽溶液做 電鑄液。在直流電源的作用下,陽極發生電解作 用,金屬材料電解成金屬陽離子進入電鑄液,再 被吸引至陰極獲得電子還原而沉積於原模上。當 陰極原模上電鑄層逐漸增厚達到預定厚度時,將 其與原模分離,即可獲得與原模型面凹凸相反的 電鑄件。

24

7. 數控展成電解加工 數控展成電解加工工具陰極形狀簡單(棒狀、球狀及條狀),設計製造方

便,且適用範圍廣,大大縮短了生產準備週期,因而可適應多品種、 小批量產品研製、生產的發展趨勢,可彌補電解加工在小量、單件加 工時經濟性差的缺點。 8. 微精電解加工 目前微精電解加工還處於研究和試驗階段,其應用還局限於一些特殊的 場合,如電子工業中微小零件的電化學蝕刻加工(美國IBM公司)、微 米級淺槽加工(荷蘭飛利浦公司)、微型軸電解拋光(日本東京大學)已 取得了很好的加工效果,精度已可達微米級。微細直寫加工、微細群 縫加工及微孔電液束加工,以及電解與超聲、電火花、機械等方式結 合形成的複合微精工藝已顯示出良好的應用前景。

3. 電解液的流動形式

電解液的流動形式圖

18

6.3.4 電解加工設備

1. 電解加工設備的組成及基本要求 1) 電解加工設備的組成 電解加工設備包括機床本體、整流電源、電解液系統三個主

要實體以及相應的控制系統。 2) 電解加工設備的基本要求 (1) 機床剛性強。 (2) 進給速度穩定性高。 (3) 設備耐腐蝕性好。 (4) 電氣系統抗干擾性強。 (5) 大電流傳導性好。 (6) 安全措施完備。

25

6.4 電鑄及電刷鍍加工

電解加工是利用電化學陽極溶解的原理去除工件材 料的減材加工。與此相反的是利用電化學陰極沉 積的原理進行的鍍覆加工(增材加工),主要包括 電鍍、電鑄及電刷鍍三類。

26

ቤተ መጻሕፍቲ ባይዱ

6.4.1 電鑄

1. 電鑄的原理 電鑄的基本加工原理如下圖所示,將電鑄材料作為

陽極,原模作為陰極,電鑄材料的金屬鹽溶液做 電鑄液。在直流電源的作用下,陽極發生電解作 用,金屬材料電解成金屬陽離子進入電鑄液,再 被吸引至陰極獲得電子還原而沉積於原模上。當 陰極原模上電鑄層逐漸增厚達到預定厚度時,將 其與原模分離,即可獲得與原模型面凹凸相反的 電鑄件。

24

7. 數控展成電解加工 數控展成電解加工工具陰極形狀簡單(棒狀、球狀及條狀),設計製造方

便,且適用範圍廣,大大縮短了生產準備週期,因而可適應多品種、 小批量產品研製、生產的發展趨勢,可彌補電解加工在小量、單件加 工時經濟性差的缺點。 8. 微精電解加工 目前微精電解加工還處於研究和試驗階段,其應用還局限於一些特殊的 場合,如電子工業中微小零件的電化學蝕刻加工(美國IBM公司)、微 米級淺槽加工(荷蘭飛利浦公司)、微型軸電解拋光(日本東京大學)已 取得了很好的加工效果,精度已可達微米級。微細直寫加工、微細群 縫加工及微孔電液束加工,以及電解與超聲、電火花、機械等方式結 合形成的複合微精工藝已顯示出良好的應用前景。

《特种加工》课件

05

特种加工技术的发

展趋势与展望

特种加工技术发展趋势

高能束流加工

随着激光、电子束、离子束等高能束流技术的不断发展,其在特种加工领域的应用越来越广泛。高能束流加工具有高 精度、高效率、非接触等优点,可应用于难加工材料的加工和微纳制造等领域。

超声加工与振动加工

超声加工和振动加工技术以其独特的加工原理和特点,在微细加工、表面处理等领域具有广泛的应用前景。通过优化 超声频率、振动幅度等参数,可进一步提高加工精度和效率。

特种加工工艺参数

04

与控制

电火花加工工艺参数与控制

要点一

总结词

要点二

详细描述

电火花加工是利用电火花放电产生的热量对金属进行加工 的一种工艺方法。

电火花加工工艺参数包括电极材料、工作液种类、电规准 选择、电极损耗、加工精度和表面粗糙度等。控制这些参 数可以提高加工效率、减小电极损耗、保证加工精度和表 面质量。

激光加工

总结词

利用激光的高能量密度对材料进行切割、打孔、焊接等加工

详细描述

激光加工是一种利用激光的高能量密度对材料进行切割、打孔、焊接等加工的方 法。由于激光的能量集中,可以在短时间内对材料进行高精度的加工,且加工速 度快、效率高。激光加工在微电子、光学、精密制造等领域应用广泛。

离子束加工

总结词

电化学加工与等离子体加工

电化学加工和等离子体加工技术以其环保、高效的特点,在模具制造、表面处理等领域得到广泛应用。 随着技术的不断进步,电化学加工和等离子体加工的加工精度和适用范围将得到进一步提升。

特种加工技术面临的挑战与机遇

技术更新换代

随着新材料、新工艺的不断涌现 ,特种加工技术面临着不断更新 换代的挑战。为了适应市场需求 和技术发展,需要不断进行技术 创新和研发。

特种加工之电解加工PPT课件

除速度与该处的电流密度成正比,电流密度越高,生产率也越高。

Va i

(4-7)

第6页/共42页

在电解加工中,若电解液压力和流速较高

时,可以选用较高的电流密度,但电流密度 过高将会出现火花放电,析出氧等气体,并 使电解液温度过高,甚至在间隙内造成沸腾 汽化而引起局部短路。

实际的电流密度决定于电源电压、电极间

(三)电解液系统

主要由泵、电解液槽、过滤装置、管道和阀组

成。

电解液泵采用多级离心泵。 电解液净化方法有自然沉淀法、介质过滤法、

离心过滤法。

第28页/共42页

1-电解液槽 2-过滤网 3-管道 4-泵用电动机 5-离心泵 6-加工区

7-过滤器 8-安全阀 9-压力表 10-阀门

第29页/共42页

七、电解加工工艺及应用

第42页/共42页

工修磨量,生产率提高了。

缺 点 : 附 加 混 气 设 备 气 液 混 合 比 :

z qg q1

第24页/共42页

混合比越高,非线性性能越好。但混合 比过高,增加了压缩空气的消耗量,而且由 于含气量过多,间隙电阻过大,电解作用过 弱还会产生短路火花。

气压:0.4~0.45MPa;液压:0.05MPa

(三)改进电解液 钝化型电解液、复合电解液、低质量分数的 电解液。

(四)混气电解加工 原理:将一定压力的气体(主要是压缩空气)

用混气装置使它与电解液混合在一起,使电 解液成分包含无数气泡的气液混合物,然后 送入加工区进行电解加工。主要表现在提高 了电解加工的成形精度,如图4-26。

第21页/共42页

由式(4-10)经积分推导,可求出电解时间t和加 工间隙∆的关系式: Va UR

d Vadt UR dt

Va i

(4-7)

第6页/共42页

在电解加工中,若电解液压力和流速较高

时,可以选用较高的电流密度,但电流密度 过高将会出现火花放电,析出氧等气体,并 使电解液温度过高,甚至在间隙内造成沸腾 汽化而引起局部短路。

实际的电流密度决定于电源电压、电极间

(三)电解液系统

主要由泵、电解液槽、过滤装置、管道和阀组

成。

电解液泵采用多级离心泵。 电解液净化方法有自然沉淀法、介质过滤法、

离心过滤法。

第28页/共42页

1-电解液槽 2-过滤网 3-管道 4-泵用电动机 5-离心泵 6-加工区

7-过滤器 8-安全阀 9-压力表 10-阀门

第29页/共42页

七、电解加工工艺及应用

第42页/共42页

工修磨量,生产率提高了。

缺 点 : 附 加 混 气 设 备 气 液 混 合 比 :

z qg q1

第24页/共42页

混合比越高,非线性性能越好。但混合 比过高,增加了压缩空气的消耗量,而且由 于含气量过多,间隙电阻过大,电解作用过 弱还会产生短路火花。

气压:0.4~0.45MPa;液压:0.05MPa

(三)改进电解液 钝化型电解液、复合电解液、低质量分数的 电解液。

(四)混气电解加工 原理:将一定压力的气体(主要是压缩空气)

用混气装置使它与电解液混合在一起,使电 解液成分包含无数气泡的气液混合物,然后 送入加工区进行电解加工。主要表现在提高 了电解加工的成形精度,如图4-26。

第21页/共42页

由式(4-10)经积分推导,可求出电解时间t和加 工间隙∆的关系式: Va UR

d Vadt UR dt

06-第三节-特种加工-电加工-电解加工-激光加工PPT课件

能聚焦成极细的激光束,可进行精密细微加工。激光聚焦后的 焦点直径理论上可小至0.001mm以下,实用上可以实现0.01mm 左右的小孔加工和窄缝切割。

可控性好,易于实现加工自动化。

-

31

激光加工的应用

激光打孔 激光切割 激光焊接 激光热处理

-

32

-

33

激光加工的设备

激光加工设备的基本组成:

-

20

电解加工的优点

能加工各种硬度与强度的金属材料。 能以相当高的生产率加工型面或型孔约为电火花加工

的5~10倍,约为机械切削加工的3~1 0倍。 加工中无切削力,不产生残余应力、飞边与毛刺,表

面质量高。 加工过程中工具阴极无损耗。

-

21

电解加工的弱点 :

加工稳定性不高,不易达到较高的加工 精度。

9

2、 电火花加工的应用

(1)电火花穿孔(二维型孔)

穿孔加工是指贯通的的加工,是电火花加工中应 用最广的一种。

常加工的型孔有圆孔、方孔、多边形孔、异形孔、 曲线孔及小孔、微孔等,例如冷冲模、拉丝模、 挤压模、喷嘴、喷丝头上的各种型孔和小孔。

-

10

-

11

(2)电火花型腔加工

电火花型腔加工指三维型腔和型 面的加工及电火花雕刻。例如加 工锻模、压铸模、挤压模、胶木 模、塑料模等。

16e46pm电火花成形机17低速走丝电火花线切割机188轴数控电火花高速小孔加工与用设备航空发动机中特殊材料工件空间位置复杂的深小孔加工19三电解加工电解加工属电化学加工简称利用金属在电解液中可以产生阳极溶解的电化学原理来进行加工的一种方20电解加工原理不特点21电解加工的优点能以相当高的生产率加工型面或型孔约为电火花加工的510倍约为机械切削加工的31加工中无切削力丌产生残余应力飞边不毛刺表面质量高

金工实习——特种加工ppt课件

4.增量编程方式

代码为G91, 格式为:G91 直线以线段的起点为坐标原点,用来±X、 ±Y表示线段的终点相对于起点的坐标值。

圆弧以圆弧的起点为坐标原点,用±X、 ±Y 表示圆弧终点相对于起点的坐标值,用 I、J来表示圆心相对于圆弧起点的坐标值。

5.直线〔斜线〕插补

代码为G01,格式:G01 X x Yy

主要有:电火花加工、电子束加工、等离子束加工,离子束 加工,电化学加工,化学加工,超声加工,激光加工等。

5.电火花加工工艺方法分类

第一部分 电火花加工

一、电火花加工的概念

电火花加工 〔EDM〕又称为 放电加工,是一 种利用电能和热 能加工的方法。

二、电火花加工的原理

1.电火花加工是在加 工过程中工具和工 件之间不断产生脉 冲性的火花放电, 靠放电时部分、瞬 时产生的高温把金 属蚀刻下来。

使电极丝从当前位置以加工速度从起点运转至终 点。

例1 : 如下图,电极丝从A点以进给速度挪动 到B点,试分别用绝对方式和增量方式编程。

6.圆弧插补

代码为G02(顺时针)、G03〔逆时针〕, 格式:Gห้องสมุดไป่ตู้2(G03) Xx Yy Ii Jj

绝对方式编程,X、Y为圆弧终点的相对坐 标;用增量方式编程,X、Y为圆弧终点相 对于圆弧起点的坐标;I、J是圆心相对于圆 弧起点的坐标值。

〔1〕建立坐标系 把直线的起点作为坐标原点, 过线段的起点建立坐标系。 〔2〕确定x、y的值 直线的终点坐标值为x、y, 均取绝对值,单位为 μm。

〔3〕确定计算方向G

根据x、y值,哪个方向的数值大 ,就取该 方向为计数方向。

〔4〕确定计数长度J

根据计数方向选取线段在该方向的增量, 单位为 μm 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

NaCl 电解液价廉易得,对大多数金属而言,其电 流效率均很高,加工过程中损耗小并可在低浓度下使 用,应用很广。其缺点是电解能力强,使得离阴极工 具较远的工件表面也被电解,成型精度难于控制,复 制精度差,故适用于加工速度快而精度要求不高的工 件加工。

NaNO3电解液在浓度低于30%时,对设备、机床 腐蚀性很小,使用安全。但生产效率低,需较大电源 功率,故适用于成型精度要求较高的工件加工。

国内生产现场占 一定比例

1.灵敏度高,稳压精度高; 国外 生产中普 遍

2.效率高,节省金属材料; 采用,也占相当比

3.稳定性、可靠性较差 例

2) 机床

电解加工机床的任务是安装夹具、工件和 阴极工具,并实现其相对运动,传送电和电 解液。电解加工过程中虽没有机械切削力, 但电解液对机床主轴和工作台的作用力是很 大的,因此要求机床要有足够的刚性;要保 证进给系统的稳定性,如果进给速度不稳定, 阴极相对工件的各个截面的电解时间就不同, 影响加工精度;电解加工机床经常与具有腐 蚀性的工作液接触,因此机床要有好的防腐 措施和安全措施。

第一节 电解加工的机理和基本规律

一.电解加工的原理及特点

1基本原理

电解加工是利用金属在电解液中的“电化学阳 极溶解”来将工件成型的。如图所示,在工件 (阳极)与工具(阴极)之间接上直流电源,使工 具阴极与工件阳极间保持较小的加工间隙 (0.1~0.8 mm),间隙中通过高速流动的电解 液。这时工件阳极开始溶解。开始时两极之间 的间隙大小不等,间隙小处电流密度大,阳极 金属去除速度快;而间隙大处电流密度小,去 除速度慢。

第二节 电解加工设备

电解加工的基本设备包括 直流电源、机床及电解液系统三大部分。

1)直流电源

电解加工常用的直流电源为硅整流电 源和晶闸管整流电源,其主要特点及应用 见表2。

表2 直流电源的特点及应用

分类 硅整流电源

晶闸管电源

特点

应用场合

1.可靠性、稳定性好; 2.调节灵敏度较低; 3.稳压精度不高

1— 阳 极 ; 2— 阴 极

纯铜)的方法即电化学加工。 图1 电化学反应

当用10%~20%氯化钠作电解液,以 铜为工具加工碳钢时,电化学反应式如下:

① 水溶液中: NaCl Na + +ClH2O H+ +[OH]-

② 阳极反应: Fe-2e→Fe2+ Fe2++2[OH]- →Fe(OH)2↓

3) 电解液系统

在电解加工过程中,电解液不仅作为导电 介质传递电流,而且在电场的作用下进行化 学反应,使阳极溶解能顺利而有效地进行, 这一点与电火花加工的工作液的作用是不同 的。同时电解液也担负着及时把加工间隙内 产生的电解产物和热量带走的任务,起到更 新和冷却的作用。

电解液可分为中性盐溶液、酸性盐溶液和 碱性盐溶液三大类。其中中性盐溶液的腐蚀 性较小,使用时较为安全,故应用最广。常 用的电解液有NaCl、NaNO3、NaClO3 三种。

③ 阴极反应: 2H++2e→H2↑

2. 电化学加工的分类

分为三大类:阳极溶解、阴极沉积和复合加工等。

第一类是利用电化学阳极溶解来进行加工,主要 有电解加工、电解抛光等;

第二类是利用电化学阴极沉积、涂覆进行加工, 主要有电镀、涂镀、电铸等;

第三类是利用电化学加工与其它加工方法相结合 的电化学复合加工工艺,目前主要有电化学加工 与机械加工相结合,如电解磨削、电化学阳极机 械加工(还包含电火花放电作用)。

电化学加工的适用范围,因电解和电镀两大 类工艺的不同而不同。

电解加工可以加工复杂成型模具和零件, 例如汽车、拖拉机连杆等各种型腔锻模,航 空、航天发动机的扭曲叶片,汽轮机定子、 转子的扭曲叶片,炮筒内管的螺旋“膛 线”(来复线),齿轮、液压件内孔的电解去毛 刺及扩孔、抛光等。

电镀、电铸可以复制复杂、精细的表面。

随着工件表面金属材料的不断溶解,工具阴 极不断地向工件进给,溶解的电解产物不断 地被电解液冲走,工件表面也就逐渐被加工 成接近于工具电极的形状,如此下去直至将 工具的形状复制到工件上。

2) 电解加工的特点

(1) 能加工各种硬度和强度的材料。只要是 金属,不管其硬度和强度多大,都可加工。 (2) 生产率高,约为电火花加工的5~10倍, 且加工生产率不直接受加工精度和表面粗糙度 的限制。

表1 电化学加工分类

类别

加工方法及原理

Hale Waihona Puke 应用Ⅰ电解加工(阳极溶解) 电化学抛光(阳极溶解)

用于形状尺寸加工 用于表面加工

Ⅱ

电镀(阴极沉积) 电铸(阴极沉积)

用于表面加工 用于形状尺寸加工

Ⅲ

电极磨削(阳极溶解、机械磨削) 电解电火花加工复合(阳极溶解蚀 除)

用于形状尺寸加工 用于形状尺寸加工

3.电化学加工的适用范围

在 阳 极 表 面 Cu 原 子 失 掉 电

子而成为Cu2+正离子进入 1

溶液。溶液中正、负离子的

ie

2 ei

定向移动称为电荷迁移。在

阳、阴电极表面发生得失电 子的化学反应称为电化学反 应。这种利用电化学反应原 理对金属进行加工(图1)中,

C u2+

Cu

H+

Cu

C l-

O H-

阳极上为电解蚀除,阴极上 为电镀沉积,(常用以提炼

NaClO3电解液的散蚀能力小,故加工精度高,对 机床、设备等的腐蚀很小,广泛地应用于高精度零件 的成型加工。然而,NaClO3是一种强氧化剂,虽不 自燃,但遇热分解的氧气能助燃,因此使用时要注意 防火安全。

电化学加工

陆新

电化学加工

一、电化学加工的原理与特点 1. 电化学加工的原理

当两个铜片接上直流电形成导电回路时,导线 和溶液中均有电流流过,在金属片(电极)和溶液的 界面上就会有交换电子的反应,即电化学反应。溶 液中的离子将作定向移动,Cu2+正离子移向阴极, 在阴极上得到电子而进行还原反应,沉积出铜。

(3) 表面质量好,电解加工不产生残余应力 和变质层,又没有飞边、刀痕和毛刺。在正常 情况下,表面粗糙度Ra可达0.2~1.25 μm。

(4) 阴极工具在理论上不损耗,基本上 可长期使用。

电解加工当前存在的主要问题是加工精 度难以严格控制,尺寸精度一般只能达到 0.15~0.30 mm。此外,电解液对设备有 腐蚀作用,电解液的处理也较困难。