SiO_2微粉和Al_2O_3微_省略_量对莫来石_刚玉浇注料性能的影响_李洪波

几种微粉对刚玉质浇注料结构与性能的影响研究的开题报告

几种微粉对刚玉质浇注料结构与性能的影响研究的开题报

告

一、研究背景

刚玉质浇注料是一种常用于高温环境下耐磨蚀的材料,其性能受到多种因素的影响,其中微粉的添加量和种类对其结构和性能有着重要的影响。

因此,针对不同的微

粉种类和添加量进行研究,对于进一步优化刚玉质浇注料的结构和性能具有重要意义。

二、研究目的

本研究旨在探究几种微粉对刚玉质浇注料结构和性能的影响,以期为优化刚玉质浇注料的制备工艺提供参考。

三、研究内容

1.收集相关文献,探究不同微粉对刚玉质浇注料结构和性能的影响;

2.选择几种常用的微粉,比如纳米硅粉、纳米碳化硅粉等,设计实验方案,制备不同含量微粉分别加入刚玉质浇注料中;

3.采用扫描电子显微镜、X射线衍射仪等测试手段,对不同含量和种类微粉对刚

玉质浇注料微观结构和相组成进行分析;

4.采用万能材料试验机对不同添加微粉的刚玉质浇注料的力学性能进行测试,包括硬度、强度等指标;

5.综合分析实验结果,探讨不同微粉种类和含量对刚玉质浇注料结构和性能的影响规律。

四、研究意义

1.为进一步完善刚玉质浇注料的制备工艺提供实验依据;

2.对于材料工程领域中微粉对材料结构和性能影响规律的研究具有一定参考价值;

3.为高温或者腐蚀环境下需要耐磨蚀的材料的研究提供实验基础。

纳米Al2O3 对刚玉质浇注料性能的影响

http://www.nhcl.com.cn 2019/4 耐火材料 /REFRACTORIES 309

耐火材料 /NAIHUO CAILIAO 2019年第 53卷

根据 GB/T2997—2000测定试样的显气孔率和 体积密度,根据 GB/T3001—2007测定试样的常温抗 折强度,根据 GB/T5072—2008测定试样的常温耐压 强度。根据 GB/T3002—2004测定试样的高温抗折 强度(1400℃保温 30min),其测试跨度为 125mm, 加载速率为 0.15MPa·s-1。采用水冷法测定抗热震 性(ΔT=1100℃,水冷 5次):将 1500℃烧后试样加 热至 1100℃,保温 30min,然后将试样快速取出放入 水槽内,而后取出烘干,重复 5次,测定试样每次热震 后的弹性模量,以热震后的弹性模量为抗热震性评价 指标。

1 试验

1.1 试样制备 试验所用原料为板 状 刚 玉 颗 粒 (粒 度 为 5~3、

3~1和≤1mm)、板状刚玉细粉(粒度 80μm)、富 铝尖晶 石 粉 (粒 度 80μm)、活 性 αAl2O3 微 粉 (d50=1.426μm)、ρAl2O3微粉(d50 =5.795μm)、铝 酸钙 水 泥 (CA670)和 纳 米 Al2O3(平 均 半 径 为 30 nm)。具体试样配比见表 1。

板状刚玉颗料

74

74

74

74

板状刚玉细粉

6

6

6

6

富铝尖晶石粉

8

8

8

8

铝酸钙水泥(CA670)

2

2

2

氧化铝微粉对耐火浇注料性能的影响

氧化铝微粉对耐火浇注料性能的影响2010-08-14 15:14加入氧化铝微粉对耐火浇注料冷态强度、高温强度、热震稳定性、流动度及耐碱性的影响,比较了不同厂家氧化铝微粉在使用中的差异。

结果表明:加入氧化铝微粉的试样与未加入氧化铝微粉的试样相比,中低温冷态强度和耐碱性能均有明显提高;抗热震稳定性能较差;高温冷态强度和高温强度略有降低;对流动度没有影响。

使用不同厂家氧化铝微粉的浇注料强度有差异,针对本配方系统,浇注料使用氧化铝微粉B具有优良的力学性能。

郑州玉发集团是中国最大的白刚玉生产商,和中科院上海硅酸盐研究所成立玉发新材料研究中心研究生产多品种α氧化铝。

专注白刚玉和煅烧α氧化铝近30年,因为专注所以专业,联系QQ2596686490,电话156390七七八八一。

Al2O3的晶型有:α、γ、η、δ、θ、κ、χ等。

当外界条件改变时,晶型会发生转变。

在Al2O3的变体中,由于α-Al2O3(密度为3.99g/cm3)中的氧是最紧密堆集,故只有α-Al2O3(刚玉)是稳定的,其他晶型都不稳定,在加热时将转变成α-Al2O3。

除刚玉外,常见的Al2O3晶型应为γ-Al2O3,γ-Al2O3具有尖晶石结构,但在其结构中,某些四面体的空隙没有被充填,因而γ-Al2O3的密度(3.65g/cm3)较刚玉小。

当Al(OH)3加热脱水时,约在450℃形成γ-Al2O3,γ-Al2O3加热到较高温度转变为刚玉。

但这种转变要在1000℃以上时,转化速度才比较快。

氧化铝的其他一些不稳定晶型也都是Al(OH)3加热脱水时,在不同条件下形成的。

ρ-Al2O3为无定形态,但也有人认为它是介于无定形与晶态之间的过渡态。

由于ρ-Al2O3是Al2O3各种形态中唯一在常温下能自发水化的形态,可以作为耐火材料浇注料的胶结剂,因此近年来受到了重视。

实验用主要原料如下:高铝矾土熟料,纯铝酸钙水泥,SiO2微粉,Al2O3微粉。

骨料与基质料的质量比为76∶24,固定其他条件不变,改变Al2O3微粉的加入量:不加Al2O3微粉(试样1#)和加入4%的Al2O3微粉(试样2#),先干混1min后加适量水搅拌3min混匀,先用水泥胶砂流动度测定仪测其30s和60s的流动值,然后浇注成型,24h后脱模,脱模后养护24h。

添加高纯sio2微粉对al2o3-sic-c铁沟料性能的影响

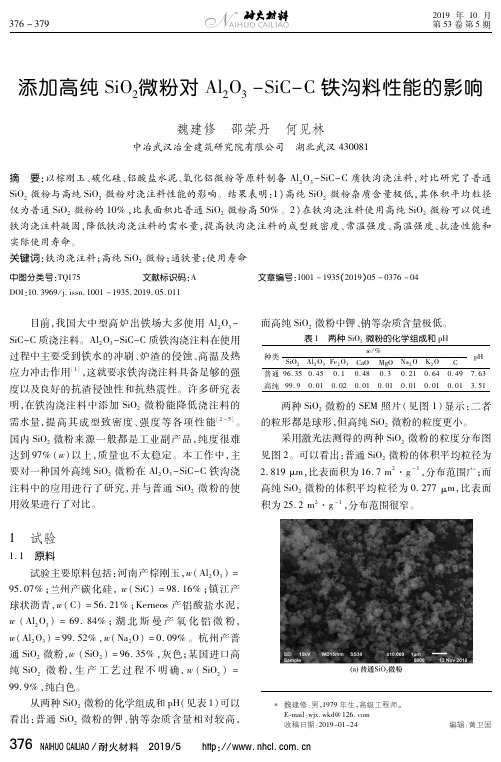

两种 SiO2微粉的 SEM 照片(见图 1)显示:二者 的粒形都是球形,但高纯 SiO2微粉的粒度更小。

采用激光法测得的两种 SiO2 微粉的粒度分布图 见图 2。可以看出:普通 SiO2微粉的体积平均粒径为 2.819μm,比表面积为 16.7m2·g-1,分布范围广;而 高纯 SiO2微粉的体积平均粒径为 0.277μm,比表面 积为 25.2m2·g-1,分布范围很窄。

376~379

2019 年 第 53卷

10 月 第 5期

添加高纯 SiO2微粉对 Al2O3-SiC-C铁沟料性能的影响

魏建修 邵荣丹 何见林

中冶武汉冶金建筑研究院有限公司 湖北武汉 430081

摘 要:以棕刚玉、碳化硅、铝酸盐水泥、氧化铝微粉等原料制备 Al2O3-SiC-C质铁沟浇注料,对比研究了普通 SiO2微粉与高纯 SiO2微粉对浇注料性能的影响。结果表明:1)高纯 SiO2 微粉杂质含量极低,其体积平均粒径 仅为普通 SiO2微粉的 10%,比表面积比普通 SiO2微粉高 50%。2)在铁沟浇注料使用高纯 SiO2 微粉可以促进 铁沟浇注料凝固,降低铁沟浇注料的需水量,提高铁沟浇注料的成型致密度、常温强度、高温强度、抗渣性能和 实际使用寿命。 关键词:铁沟浇注料;高纯 SiO2微粉;通铁量;使用寿命

按 GB/T8931—2007进行抗渣试验:将 20g高炉 渣装入干燥后的坩埚试样中,在空气气氛中经 1520 ℃ 保温 7h热处理后,将坩埚孔轴线对称切开,观察 坩埚剖面的侵蚀和渗透情况,测量并计算其侵蚀面积 百分率和渗透面积百分率。试验用高炉渣的化学组 成(w)为:Al2O311.97%,SiO234.37%,MgO8.71%, CaO39.32%,Fe2O30.41%,R2O1.07%。

氧化铝微粉粒度组成对刚玉浇注料性能的影响

氧化铝微粉粒度组成对刚玉浇注料性能的影响邓俊杰中钢集团耐火材料有限公司洛阳471039摘要本工作研究了两种不同细度(5μm和2μm)氧化铝微粉的比例对刚玉质浇注料性能的影响,重点研究了对刚玉质浇注料热态抗折强度及热震稳定性的影响。

结果表明,两种不同细度氧化铝微粉的比例对刚玉质浇注料常温物理性能及常温力学性能的影响不大,但对热态抗折强度和热震稳定性的影响较为明显。

在本实验氧化铝微粉总量为6%的情况下,复合添加两种细度的氧化铝微粉对热态抗折强度和热震稳定性有利。

当5μm氧化铝微粉与2μm氧化铝微粉的比例为3/1时,1400℃×0.5h热态抗折强度最高,为19.22MPa,比单独加一种细度氧化铝微粉的浇注料高约4.5MPa。

当5μm氧化铝微粉与2μm氧化铝微粉的比例为1/3时,对浇注料的热震稳定性最为有利,1100℃水冷1次后的残余抗折强度保持率为34.3%。

关键词氧化铝微粉细度刚玉浇注料热态抗折强度热震稳定性1 引言低水泥耐火浇注料是在粘土结合耐火浇注料的基础上开发的,也是在20世纪80年代得到蓬勃发展的新一代耐火浇注料。

其主要品种有低水泥、超低水泥和无水泥耐火浇注料,它集多种耐火浇注料的优点于一身,具有高密度、低气孔、高强度、低磨损、耐热震和抗侵蚀等特点,同时还具有体积稳定性强和施工用水量低等特性因此应用广泛,使用效果较好和社会经济效益显著。

超微粉技术是低水泥系列耐火浇注料的关键技术,它与高效外加剂的巧妙使用,是该类浇注料的两大支柱,是缺一不可的。

此类技术也代表着耐火材料研究的日益精细化。

在现有不定形耐火浇注料中,最常用的超细微粉主要为氧化铝微粉和硅灰。

根据细度、成分及其他性状的不同,市面上此类产品种类多,性能参差不齐。

超细微粉对浇注料性能的影响不仅仅通过填充改变浇注料的粒度分布而实现,其参与基质内的各种反应对浇注料性能亦有直接影响。

本文以刚玉质低水泥浇注料为对象,研究采用两种不同细度及比例的氧化铝微粉对浇注料各性能的影响规律。

二氧化硅和氧化铝微粉加入量对MgO基浇注料流变性的影响

NAlHUocAluAO/耐火材料2005。

39(31179~181开发与应用二氧化硅和氧化铝微粉加入量对MgO基浇注料流变性的影响马成良张殿伟叶方保钟香崇郑州大学高温功能材料河南省重点实验室郑州450052摘要采用电熔镁砂颗粒作骨料,电熔镁砂粉、电熔白刚玉粉、Al:03微粉和si02微粉作基质料,固定骨料与基质料质量比为65:35,且固定基质料中A120,微粉与Si02微粉的总加入量为8%,改变两种微粉的加入比例(A1,O,微粉的加入量分别为8%、6%、4%、2%、0,Si0,微粉的相应为0、2%、4%、6%、8%),分别加6.4%的水制成MgO基浇注料,并采用浇注料流变仪研究了Al:0,微粉与SiO:微粉的加入量对浇注料流变性(扭矩、流动阻力和粘度)的影响。

研究结果表明:随着siO:微粉加入量的增加,浇注料的扭矩、流动阻力和粘度呈降低趋势,但SiO,微粉加入量超过4%后变化很小。

关键词硅微粉,氧化铝微粉,氧化镁基浇注料,流变性由于浇注料的粒度范围较宽(从0.1“m到几mm),特别是颗粒含量多,约占60%一70%,对浇注料流变性有很大的影响,不能作为均质悬浮液来看待,故浇注料基质的流变性不能全面反映全组分浇注料的流变行为。

因此,利用浇注料流变仪研究全组分浇注料的流变行为,可以更直接、更准确地反映浇注料的施工性能。

文献[1—3]曾用此方法研究了Al:O,基浇注料的流变性,本工作用此法研究了m:O,微粉与siO:微粉加入量变化对MgO基浇注料流变性的影响。

l试验采用电熔镁砂颗粒作骨料,临界粒度为8mm。

基质料由电熔镁砂粉、电熔白刚玉粉、Al:O,微粉和si0,微粉组成。

上述原料的理化指标如表1所示。

表l原料的理化指标!璺垒!皇!!竺巳皇壁!皇皇皇!!!旦呈!璺壁!旦旦竺堂皇!!皇!兰——原料名称—瓦万—ii瓦—{篡}—豆丽粒径/斗m电熔镁砂>98<1.5电熔白冈4玉>98.5<o.5<o.3a—A1203微粉>98.5≤5si02微粉>97.O≤1固定浇注料中骨料与基质料的质量比为65:35,且固定基质料中Al:0,微粉与siO:微粉的总加入量为8%,改变两种微粉的加入比例,即Al:O。

Al粉添加对莫来石结合刚玉材料性能和结构的影响

温 度 下烘 干 。按 照 骨料一 P A 结 合 剂一 预 混 基质 V

料 的顺 序在 5立升 小 混砂 机 中进 行 混练 , 混练 时 间

为 1 mi, 0 n 混好 的料过 1 2目筛 , 进一 步均 化。

各试样 均采 用 6 3吨液压 机成 型 。纯基质 料成 型 为 ‘ 2的 圆柱 试 样 。加 骨 料 的 成 型 为 2 mm× p 2 5

王彦 君 ( 国建 筑材 料科 学研 究 院 , 北 京 中

10 2 0 0 4)

摘 要 : 来石 或 莫 来石 结 合 刚 玉 耐 火材 料 在 高温 工业 中被 广 泛 用 作 高 温 结构 材 料 , 别在 高 温 ( 15l=耐 火 窑 具 领 莫 特 > 3 {() c

域 占有 主 导 地 位 , 现 代 电子 陶 瓷 生 产 主要 选 用 的 高档 窑 具 材 料 莫 来石 结 合 刚 玉耐 火材 料 性 能 的优 劣 关键 取 决 于 是 莫 来 石基 质 或 莫 来石 结 合 相 。 用 以 A ! 微 粉 和 S 微 粉 为 主要 基 质 料 , 加 不 同金 属 A 粉 反 应烧 结 ( M ) 来 采 l o i O! 添 l RB 莫

构特 征和 区 别。

2 结 果 与 讨 论

21 对 力学 性能 的影 响 . 图 1 图 2分 别 给 出 了不 同 AI 加 入量 试 样 、 粉

热体 箱 式 电炉 中 , 空 气 气 氛下 烧 成 , 终 烧成 温 在 最

度 分别 为 1 0 o 1 5 o 1 0 o 1 5 o 5 0C、 5 0C、6 0C、 6 0C,保 温

K O

A3 A6 A9

一 謦பைடு நூலகம் 豳蟊霾 鳞

关于自流耐火浇注料的配方、影响流动性的因素等

关于自流耐火浇注料的配方、影响流动性的因素等前几天有客户在后台问到自流耐火浇注料的影响因素,所以今天讲一下这个。

自流浇注料具有很好的流动性和间隙通过性,可以在无振动的条件下浇注施工,拆模后施工面光滑、平整。

在衬体较薄,难以施工或修补衬体等热工设备上应用比较多。

在钢包和中间包、高炉出铁沟和造沟、锅炉管保护层和焚烧炉护排、加热炉和水泥窑等热工设备上常用到自流耐火浇注料。

自流耐火浇注料主要是靠里面的分散剂来增加浇注料的流动性,以此达到自流的效果。

分散剂一般分为无机分散剂和有机分散剂两大类。

常用的无机分散剂有硅酸盐类(例如水玻璃)和碱金属磷酸盐类(例如三聚磷酸钠、六偏磷酸钠和焦磷酸钠等)。

有机分散剂包括三乙基己基磷酸、十二烷基硫酸钠、甲基戊醇、纤维素衍生物、聚丙烯酰胺、古尔胶、脂肪酸聚乙二醇酯等。

自流耐火浇注料常用流动性评估方式采用流动度(值)来衡量。

自流浇注料的施工较传统浇注料要方便得多,所用设备大致相同,但自流浇注料无须振动棒振动。

混合设备一般用强力搅拌机,输送设备可采用吊装容器,但目前采用压送技术的较多,此技术使输送更加方便快捷,减轻了作业者的工作量。

由于自流浇注料的流动性非常好,因此需要密封性好和结构强度高的模胎结构,以防止在施工过程中出现物料漏出。

另外,自流浇注料不能失水,否则会影响流动性能,所以与自流浇注料接触的木质模胎表面要注意涂油。

自流耐火浇注料之所以得到大范围应用,也与其不用钢钎插捣或击打外模,能减少施工费用、降低劳动强度,同时施工无噪声污染。

自流耐火浇注料也有相应的国标标准,YB/ T4197-2009《自流耐火浇注料》里根据化学成分把自流浇注料分为高铝质、刚玉质、刚玉尖晶石质和铬刚玉质,同时又根据其化学成分分为SF50、SF55、SF60、SF65、SF90、SF92、SF90M、SF90C八个牌号。

牌号中SF是英文Self-flow的缩写,M代表MgO,C代表Cr₂O₃,其中数字代表期主要成分的质量百分数。

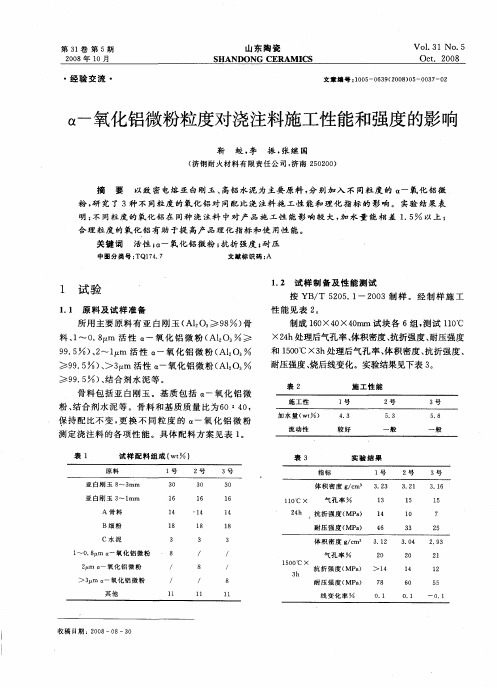

α一氧化铝微粉粒度对浇注料施工性能和强度的影响

耐压强度 、 烧后线变化 。实验结果见下表 3 。

表 2 施 工 性 能

粉 、 合剂水 泥 等 。骨料 和基 质质 量 比为 6 4 , 结 O: O 保 持配 比不 变 , 换 不 同粒 度 的 a 氧 化 铝 微 粉 更 一 测 定浇 注料 的各项 性 能 。具体 配料 方案 见表 1 。

图 2 微 粉 粒 度 对 抗 折 强 度 的 影 响 图

2 结 果 与讨 论

2 1 a 氧 化 铝 微 粉 粒 度 对 浇 注 料 施 工 加 水 量 的 . 一

影 响

3 结 论

3 1 小 于 1 m 一 氧 化 铝 微 粉 有 利 于 刚 玉 浇 注 . a 料 的施 工 性 能 , 加 水 量 低 , 动 性 好 。 其 流 3 2 粒 度 细 的 a 氧 化 铝 微 粉 有 利 于 浇 注 料 的 . 一

第 3 卷 第 5期 1 20 0 8年 1 O月

・

山东陶 瓷

SHANDoNG CERAM I CS

Vo . l NO 5 13 .

OC. 2 0 t 08

文 章 缩 号 :0 5 6 9 2 0 ) 5 0 7 2 1 0 —0 3 ( 0 8 0 —0 3 —0

经 验交 流 ・

表 1 试样配料组成 { ) wt

表 3 实 验 结 果

收稿 日期 :2 0 —0 0 8 8—3 0

3 8

一) % 嘲*罴

6 5 4 3 2 1 0

山东 陶瓷

第 3 1卷

寓

越 瞩

出 i 譬

图 1 微粉粒度对加水量影响 图

图 3 微 粉 粒 度 对 耐 压 强 度 的影 响 图

高纯二氧化硅微粉含量对Al2O3SiCC铁沟渣线浇注料性能的影响

第38卷第4期㊀㊀㊀㊀㊀㊀㊀㊀硅㊀酸㊀盐㊀通㊀报㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀Vol.38㊀No.42019年4月㊀㊀㊀㊀㊀㊀BULLETINOFTHECHINESECERAMICSOCIETY㊀㊀㊀㊀㊀㊀㊀Aprilꎬ2019㊀㊀高纯二氧化硅微粉含量对Al2O3 ̄SiC ̄C铁沟渣线浇注料性能的影响王玉龙ꎬ王玺堂ꎬ王周福ꎬ刘㊀浩ꎬ马㊀妍(武汉科技大学省部共建耐火材料与冶金国家重点实验室ꎬ武汉㊀430081)摘要:以棕刚玉颗粒(15~8mmꎬ8~5mmꎬ5~3mmꎬ3~1mm)ꎬ板状烧结刚玉(1~0mm)ꎬ碳化硅(3~1mmꎬɤ1mmꎬɤ0.063mm)㊁白刚玉粉ꎬ活性氧化铝微粉和高纯二氧化硅微粉以及单质硅粉和球状沥青等为主要原料ꎬ制备了出铁沟渣线用Al2O3 ̄SiC ̄C质浇注料ꎬ并研究了高纯硅微粉含量对其流动性及高温使用性能的影响ꎮ结果表明:随高纯硅微粉含量的增加ꎬ浇注料的初始流动性基本呈增加趋势ꎬ且其流动值的保持时间延长ꎮ随高纯硅微粉含量的增加ꎬ浇注料的热态抗折强度呈增加趋势ꎬ且抗侵蚀性也会增强ꎮ关键词:Al2O3 ̄SiC ̄C铁沟渣线料ꎻ高纯硅微粉ꎻ流动性ꎻ高温使用性能中图分类号:TQ175㊀㊀文献标识码:A㊀㊀文章编号:1001 ̄1625(2019)04 ̄1050 ̄06EffectofHighPurityMicro ̄SilicaPowderContentonPropertiesofAl2O3 ̄SiC ̄CCastableforSlagLineofIronTunnerWANGYu ̄longꎬWANGXi ̄tangꎬWANGZhou ̄fuꎬLIUHaoꎬMAYan(TheStateKeyLaboratoryofRefractoriesandMetallurgyꎬWuhanUniversityofScienceandTechnologyꎬWuhan430081ꎬChina)㊀㊀㊀㊀㊀㊀作者简介:王玉龙(1992 ̄)ꎬ男ꎬ硕士研究生.主要从事出铁沟浇注料方向研究.E ̄mail:1528864877@qq.com.通讯作者:王玺堂ꎬ教授.E ̄mail:1943386551@qq.com.Abstract:Withbrowncorundumparticles(15 ̄8mmꎬ8 ̄5mmꎬ5 ̄3mmꎬ3 ̄1mm)ꎬsinteredtabularcorundum(1 ̄0mm)ꎬsiliconcarbide(3 ̄1mmꎬɤ1mmꎬɤ0.063mm)ꎬwhitecorundumpowderꎬactivealuminamicropowderandhighpuritymicro ̄silicapowderꎬSipowderandballpitchasthemainrawmaterialsꎬAl2O3 ̄SiC ̄Ccastableforslaglineofironrunnerwasprepared.Andthecontentofhighpuritymicro ̄silicapowderonitsfluidityandhightemperatureperformancewerestudied.Theresultshowsthatwiththeincreaseofhighpuritymicro ̄silicapowdercontentꎬtheinitialfluidityofcastableincreaseonthewholeꎬandtheretentiontimeofitsflowvalueprolonged.TheHMORandthecorrosionresistanceofcastableincreasewiththeincreaseofhighpuritymicro ̄silicapowdercontent.Keywords:Al2O3 ̄SiC ̄Ccastableforslaglineofironrunnerꎻhighpuritymicro ̄silicapowderꎻfluidityꎻhightemperatureperformance1㊀引㊀言目前高炉出铁沟大多使用Al2O3 ̄SiC ̄C质浇注料[1 ̄4]ꎬ并依据铁沟各部位的不同损毁机理ꎬ在渣线与铁线部位分别使用不同配方铺设内衬ꎬ即综合筑衬ꎮ一般说来ꎬ出铁沟渣线浇注料中的SiC含量高达25wt%~30wt%[5 ̄6]ꎬ但高含量SiC又会降低浇注料的流动性[7]ꎮ所以为了保证渣线浇注料的必要施工性能需要增加用水量或者微粉含量ꎮ而增加浇注料用水量会导致结构疏松ꎬ从而劣化强度相关的性能ꎬ因此需要从微粉含量方面进行研究ꎮ硅微粉是浇注料中常用的微粉ꎬ引入到Al2O3 ̄SiC ̄C质浇注料中不仅可以提高流动性ꎬ还可以促进烧结ꎬ从而有效增加材料较大温度区间内的强度ꎮ以往研究硅微粉含量对浇注料性能的影响[8 ̄9]时多使用纯度㊀第4期王玉龙等:高纯二氧化硅微粉含量对Al2O3 ̄SiC ̄C铁沟渣线浇注料性能的影响1051㊀较低的硅微粉ꎬ在硅微粉含量增加至2.5wt%时即会发现高温强度的明显下降[10]ꎬ前人多认为这是由于硅微粉中SiO2与浇注料其他成分Al2O3和CaO反应生成钙长石㊁钙黄长石等玻璃相ꎬ而导致高温强度的降低ꎬ所以需要控制铁沟料中硅微粉的含量ꎬ一般不超过2wt%ꎮ值得注意的是常用纯度硅微粉中K㊁Na等杂质元素相对较多ꎬ这些杂质会形成较多的高温液相ꎬ从而显著劣化铁沟料的高温性能ꎮ而提升硅微粉的纯度可以减少杂质的引入ꎬ在硅微粉含量较高时也可保持相当的高温性能ꎮ本文研究了高纯硅微粉含量对Al2O3 ̄SiC ̄C铁沟渣线浇注料流动性及高温使用性能的影响ꎮ2㊀实㊀验2.1㊀原料选择及硅微粉特性试验用主要原料有:棕刚玉颗粒(15~8mmꎬ8~5mmꎬ5~3mmꎬ3~1mm)ꎬ板状烧结刚玉(1~0mm)ꎬ白刚玉(200目)ꎬ碳化硅(3~1mmꎬɤ1mmꎬɤ0.063mm)ꎬ活性氧化铝(CL370ꎬ安迈)ꎬ硅微粉ꎬ铝酸钙水泥(Secar71ꎬ拉法基)ꎬ抗氧化剂(DT1400Nꎬ武汉善达)ꎬ单质硅粉ꎬ球沥青以及其他外加剂(有机纤维ꎬ减水剂等)ꎮ常用纯度与高纯硅微粉的理化性能见表1ꎬ可以看出高纯硅微粉的二氧化硅含量明显高于常用纯度硅微粉ꎬ且其比表面积较大ꎬd50较小ꎮ常用纯度与高纯硅微粉的粒度分布见图1ꎬ可以看出两种硅微粉的粒度分布有较大区别:常用纯度硅微粉粒度分布为 双峰 结构ꎬ其中0.1~1μm和10~100μm的颗粒较多ꎻ而高纯硅微粉的粒度主要集中在0.1~10μm之间ꎮ常用纯度硅微粉与高纯硅微粉的SEM图见图2ꎮ可以看到与粒度分析的结果一致ꎬ高纯硅微粉与常用纯度硅微粉的特征有一定差异ꎬ常用纯度硅微粉尺寸分布较广ꎬ高纯硅微粉较为集中ꎻ且高纯硅微粉颗粒基本为规则球形ꎬ常用纯度硅微粉除大部分颗粒为球形外ꎬ还有少量颗粒有一定的变形ꎮ表1㊀常用纯度与高纯硅微粉的理化性能Tab.1㊀Physicalandchemicalpropertiesofcommonlyusedpurityandhighpuritymicro ̄silicapowder含量/wt%SiO2Al2O3Fe2O3CaOMgOK2ONa2OC比表面积/(m2 g-1)d50/μm常用二氧化硅微粉93.740.190.100.580.631.350.240.9212.80.605高纯二氧化硅微粉96.370.150.050.180.410.450.080.8318.10.361图1㊀常用纯度与高纯硅微粉的粒度分布Fig.1㊀Particlesizedistributionofcommonlyusedpurityandhighpuritymicro ̄silicapowder图2㊀(a)常用纯度硅微粉㊁(b)高纯硅微粉的SEM图Fig.2㊀SEMimagesofcommonlyusedpurityandhighpuritymicro ̄silicapowder2.2㊀试验过程和性能检测按照表2进行配料ꎬ先在搅拌机中干混30sꎬ后湿混3min(加水量均为5wt%)ꎮ使用跳桌法测定浇注料的流动值:跳动时间50sꎬ跳动频率0.5Hzꎬ每隔10min测量一次ꎬ总测量时间2hꎬ试验锥尺寸70mm(上直径)ˑ100mm(下直径)ˑ60mm(高)ꎬ每隔120ʎ测量一次试样铺展直径ꎬ测量三次ꎬ取其平均作为试样流动值ꎮ为了进一步研究分析流动值的变化曲线的影响ꎬ将浇注料的基质细粉配成5wt%的料浆ꎬ用水浴超声分散3min后ꎬ采用美国ColloidalDynamics公司的Zetaprobe电位分析仪测定料浆的pH值㊁Zeta电位及电导率的变化ꎬ每隔20min测量一次ꎬ总测量时间2hꎮ配料搅拌后将浇注料振动浇注成型为160mmˑ40mmˑ40mm的条状试样(加水量均为4.8wt%)ꎬ1052㊀专题论文硅酸盐通报㊀㊀㊀㊀㊀㊀第38卷在室温下养护24h后脱模ꎬ然后模外养护24hꎬ然后于110ħ下干燥24hꎬ最后分别经800ħ㊁1100ħ和1450ħ热处理3hꎮ分别按照标准GB/T5988 ̄2007ꎬGB/T3001 ̄2007ꎬGB/T2997 ̄2015测定试样的加热永久线变化率ꎬ常温抗折强度㊁显气孔率及体积密度ꎮ将经不同温度(干燥后㊁1100ħ保温3h㊁1450ħ保温3h)热处理试样ꎬ在1400ħ保温0.5h后按照GB/T3002 ̄2004测量试样的热态抗折强度ꎮ采用静态坩埚法表征浇注料的抗渣性能ꎮ将浇注料振动成型为70mmˑ70mmˑ70mm的坩埚试样ꎬ坩埚内孔尺寸为30mm(上直径)ˑ20mm(下直径)ˑ40mm(高)ꎮ将坩埚试样空气中1450ħ预处理3h后装入高炉渣30gꎬ再经1450ħ3h热处理ꎮ将坩埚沿中心切开ꎬ以原坩埚壁为基线ꎬ使用游标卡尺测定渣在两侧坩埚壁上的最大侵蚀深度ꎬ取其平均值表征浇注料的抗渣性ꎮ高炉渣来自中国宝武集团武钢有限公司五号高炉ꎬ其成分见表3ꎮ表2㊀试样配比Tab.2㊀Formulationsofspecimens/wt%编号1#2#3#4#棕刚玉15 ̄1mm42424242板状刚玉1 ̄0mm6666白刚玉200目87.576.5碳化硅3 ̄0mm27.527.527.527.5抗氧化剂DT1400N2222活性氧化铝CL3706666硅微粉高纯1.522.53水泥Secar712222单质硅200目2222球沥青1 ̄0mm3333其他外加剂0.30.30.30.3表3㊀高炉渣的化学成分Tab.3㊀Chemicalcompositionoftheblastfurnaceslag/wt%成分SiO2Al2O3Fe2O3CaOMgOK2ONa2OTiO2S含量32.7516.620.3639.168.750.180.060.541.373㊀结果与讨论3.1㊀浇注料的流动性图3㊀浇注料的流动值变化曲线Fig.3㊀Fluiditychangecurvesofspecimens高纯硅微粉含量对浇注料流动值的影响如图3所示ꎮ随硅微粉含量的增加ꎬ浇注料的初始流动性基本呈增加趋势ꎬ而当硅微粉含量为2.5wt%时ꎬ浇注料已经有较高的流动值ꎬ继续增加硅微粉达到3wt%ꎬ浇注料的流动值不会再有明显的增加ꎻ不仅如此ꎬ1h内浇注料的平均流动值呈现与初始流动值相同的变化规律ꎬ且随着硅微粉含量的增加ꎬ浇注料早期高流动值的保持时间延长(硅微粉含量3wt%的试样最明显ꎬ其在1h内流动值衰减十分缓慢)ꎬ即流动值快速衰减的时间延后ꎬ所以适当增加硅微粉的含量有助于延长浇注料的可施工时间ꎮ可以看到ꎬ对于含高纯硅微粉浇注料ꎬ其流动值曲线可分为三个阶段:初始阶段ꎬ即一开始流动值较平稳的阶段ꎻ中间阶段ꎬ即在第一阶段后流动值先迅速下降又回升的阶段ꎻ最后阶段ꎬ即流动值回升至峰值后继续下降至流动性完全丧失的阶段ꎮ以含硅微粉2.5wt%的试样(3#)为例ꎬ其初始阶段为0~20minꎬ中间阶段㊀第4期王玉龙等:高纯二氧化硅微粉含量对Al2O3 ̄SiC ̄C铁沟渣线浇注料性能的影响1053㊀为20~100minꎬ最后阶段为100min以后(见图3)ꎮ对于初始阶段ꎬ其流动性规律可用传统解释ꎬ即基本机理是填充和润滑ꎬ因而硅微粉一定程度内越多ꎬ则填充性越好ꎬ游离水越多ꎬ初始流动性也越好ꎻ对于中间阶段ꎬ其流动值规律与初始阶段没有必然联系ꎬ这就需要从其他角度进行说明ꎮ为了解释此阶段流动性变化机理ꎬ测定了浇注料基质料浆的pH值㊁Zeta电位及电导率ꎮ由图4(a)可知ꎬ含高纯硅微粉料浆的pH值随时间的延长呈上升趋势ꎬ这可能是水泥水化所致ꎬ而减水剂的加入使料浆pH值减小ꎮ由图4(b)可知ꎬ随时间的延长ꎬ基质料浆的Zeta电位基本呈上升趋势ꎬ且不加入减水剂时ꎬ料浆可观察到等电点ꎬ而加入减水剂后Zeta电位的变化趋势明显放缓ꎮ可见ꎬ适宜的减水剂可以有效稳定料浆Zeta电位的变化ꎮ图4㊀料浆的(a)pH值㊁(b)Zeta电位及(c)电导率变化Fig.4㊀pHvalueꎬZetapotentialandelectro ̄conductibilitychangeofspecimens前人发现硅微粉在水中形成胶体ꎬ胶体粒子吸附分散剂形成溶媒层ꎬ增大浇注料的流动性ꎮ从胶体角度对此阶段流动值变化进行解释ꎬ即游离水含量相同时ꎬZeta电位绝对值小的料浆ꎬ胶体容易聚沉ꎬ流动性较差ꎮ且水泥水化会使料浆的pH值上升ꎬ所以Zeta电位数值由负变正ꎬ绝对值先减小后增大ꎬ经一段时间后基本稳定ꎬ由胶体稳定性推知流动值会有一个谷值ꎬ这与中间阶段流动值变化相符ꎮ而在最后阶段ꎬ浇注料的流动性逐渐降低至完全丧失ꎬ这不能以Zeta电位最后的稳定曲线解释(测试料浆中水含量比实际大得多ꎬ因而变化相对较慢)ꎮ其机理可能是:(1)游离水的减少(水的蒸发和水泥水化等)的直接影响ꎻ(2)水减少导致pH值继续上升(对未达等电点料浆促使流动性丧失)ꎬ且水减少导致胶体固含量上升ꎬ容易聚沉的间接影响ꎻ(3)水泥水化产物对流动的阻碍ꎻ(4)从图4(c)可以看出随时间的延长料浆的电导率总体上升(电导率与导电离子浓度正相关)ꎬ而离子浓度增加会压缩胶体双电层使Zeta电位降低ꎬ促使流动值的降低ꎮ3.2㊀常温物理性能图5㊀试样的烧后线变化Fig.5㊀Linearchangerateofspecimensafterheattreatment高纯硅微粉含量对试样的烧后线变化率的影响见图5ꎮ所有试样800ħ烧后均略有收缩ꎻ1100ħ烧后有所膨胀ꎻ而1450ħ烧后试样膨胀明显ꎮ这是因为随煅烧温度增高试样莫来石化程度增强导致整体膨胀增大ꎮ随高纯硅微粉含量的增加ꎬ800ħ试样烧后线变化不明显ꎬ而经1100ħ或1450ħ烧后试样线变化率都有所下降ꎮ其原因可能是在同一热处理温度下ꎬ随着高纯硅微粉含量的增加ꎬ试样因硅微粉含量增加引起的烧结收缩大于莫来石化引起的膨胀ꎮ图6为试样的显气孔率及体积密度ꎮ可以看出:随着热处理温度的上升ꎬ含高纯硅微粉的所有试样的显气孔率都先增加后减小ꎬ体积密度先减小后增大ꎻ随硅微粉含量的增加ꎬ试样基本上呈显气孔率减小ꎬ而体积密度增大的趋势ꎬ仅在硅微粉含量3wt%时趋势趋于平缓甚至略微有所改变ꎮ试样的常温抗折强度见图7ꎮ经不同温度热处理后ꎬ随着高纯硅微粉含量的增加ꎬ在110ħ㊁800ħ与1054㊀专题论文硅酸盐通报㊀㊀㊀㊀㊀㊀第38卷1100ħ热处理后ꎬ试样的烧后常温抗折强度呈上升趋势ꎬ在1450ħ热处理后ꎬ常温抗折强度先略有增加ꎬ而后下降ꎬ这可能是由于硅微粉含量过多导致试样内部结构过于疏松ꎬ从而降低了烧后强度ꎮ图6㊀试样的(a)显气孔率及(b)体积密度Fig.6㊀Apparentporosity(a)andvolumedensity(b)ofspecimens图7㊀试样常温抗折强度Fig.8㊀HotrupturestrengthofspecimensFig.7㊀Coldrupturestrengthofspecimens图8㊀试样的热态抗折强度3.3㊀热态抗折强度硅微粉对浇注料热态抗折强度的影响见图8ꎮ对于含高纯硅微粉试样的热态抗折强度ꎬ经1100ħ预处理的试样最大ꎬ经1450ħ预处理的次之ꎬ而110ħ预处理的相对最小ꎮ其可能与试样中碳的氧化程度有关ꎬ因为试样内部的颗粒碳会阻止高温下材料的烧结从而对高温强度有不利影响ꎮ经1100ħ热处理后ꎬ碳氧化比较严重ꎬ碳的减少使高温强度提升ꎬ而110ħ热处理后试样中的碳最多ꎬ其热态抗折强度最小ꎻ1450ħ预处理后ꎬ由于形成了保护性釉层ꎬ残余碳含量相对较多ꎬ因而其热态抗折强度值介于两者之间ꎮ由于本研究采用的硅微粉纯度较高ꎬ随硅微粉含量的增加ꎬ试样的热态抗折总体呈增加趋势ꎮ这是因为硅微粉的增加使材料易于烧结且可能生成莫来石较多ꎬ致使热态强度提高ꎬ即使加入量达3wt%ꎬ经1100ħ预处理试样1400ħ热态抗折强度也高达6.4MPaꎬ经1450ħ预处理后试样热态抗折强度仍高达4.1MPaꎮ据报道[10]ꎬ采用常用纯度硅微粉时ꎬ铁沟料的1450ħ热态抗折强度从1.2MPa左右(硅微粉2wt%)降至0.8MPa左右(硅微粉2.5wt%)ꎬ说明采用常用纯度硅微粉超过2wt%即会使铁沟料热态强度下降ꎮ3.4㊀抗渣性能试样的静态抗渣照片见图9ꎬ其测量的侵蚀深度见图10ꎮ图9㊀试样的静态抗渣照片高纯硅微粉(a)1.5wt%ꎻ(b)2wt%ꎻ(c)2.5wt%ꎻ(d)3wt%Fig.9㊀Staticslagresistancepictureofspecimens㊀第4期王玉龙等:高纯二氧化硅微粉含量对Al2O3 ̄SiC ̄C铁沟渣线浇注料性能的影响1055㊀图10㊀试样的侵蚀深度Fig.10㊀Erosiondepthofspecimens由图9可以看到渣侵蚀后坩埚壁形貌ꎬ含高纯硅微粉1.5wt%试样的坩埚壁有较大的变形ꎬ含高纯硅微粉2wt%及2.5wt%试样的坩埚壁均也有比较明显的变形ꎬ而含高纯硅微粉3wt%试样的坩埚壁只有略微的变形ꎬ且渣的侵蚀主要集中于原坩埚壁上的薄弱点ꎮ而从图10可以看出ꎬ在高纯硅微粉含量1.5wt%~3wt%范围内ꎬ随着硅微粉含量的增加ꎬ试样的抗侵蚀性增强ꎬ侵蚀深度减少ꎬ且抗侵蚀性的增加速率(即侵蚀深度的减少速率)随硅微粉含量的增加而减小ꎮ这是由于采用的硅微粉纯度较高ꎬ减少了高温液相的生成ꎬ从而提高了铁沟料抗渣性ꎻ此外ꎬ硅微粉含量适量增加也会提高浇注料的流动性(图3)并降低其烧后显气孔率(图6)ꎬ即会通过减少熔渣侵蚀通道来提高材料的抗渣性ꎮ而研究表明ꎬ采用常用纯度硅微粉达2.5wt%就会使铁沟料的抗渣侵蚀性能变差[10]ꎮ4㊀结㊀论本文研究了高纯硅微粉含量对出铁沟渣线浇注料流动性及高温使用性能的影响ꎬ得到如下结论:(1)随硅微粉含量增加ꎬ浇注料的流动值呈增加趋势ꎮ当硅微粉含量超过2.5wt%后ꎬ其流动值无明显增加ꎬ但可延长施工时间ꎮ(2)随硅微粉含量增加ꎬ浇注料的热态抗折强度增大ꎮ当加入量达3wt%时ꎬ经1100ħ预处理后浇注料1400ħ热态抗折强度高达6.4MPaꎬ经1450ħ预处理后热态抗折强度高达4.1MPaꎮ(3)随硅微粉含量增加ꎬ浇注料的抗铁渣侵蚀性亦有增强ꎬ且硅微粉含量达2.5wt%时即有较好的抗渣性ꎬ继续增加硅微粉含量ꎬ对出铁沟浇注料抗渣性的提高不大ꎮ参考文献[1]杨㊀强ꎬ李德民ꎬ姜㊀乐ꎬ等.高强铁沟浇注料的研制与应用[J].硅酸盐通报ꎬ2017ꎬ36(5):1773 ̄1776.[2]魏军从ꎬ黄建坤ꎬ王义龙ꎬ等.结合剂对氧化铝 ̄碳化硅 ̄碳质铁沟浇注料力学性能和显微结构的影响[J].硅酸盐通报ꎬ2013ꎬ32(6):1057 ̄1062.[3]涂军波ꎬ魏军从ꎬ李朝云.Si3N4加入量对Al2O3 ̄SiC ̄C铁沟浇注料抗渣性能的影响[J].硅酸盐通报ꎬ2010ꎬ29(3):714 ̄717.[4]XuHꎬWangXTꎬWangZFꎬetal.RapidsynthesisofZrB2 ̄B4CcompositepowdersviainductionheatinganditseffectonthepropertiesofAl2O3 ̄SiC ̄Ccastables[J].JournalofAlloysandCompoundsꎬ2018ꎬ766:759 ̄768.[5]姜㊀乐ꎬ张连进ꎬ于凌月ꎬ等.ZrB2加入量对ASC铁沟浇注料性能的影响[J].耐火材料ꎬ2017ꎬ51(3):219 ̄221.[6]赵春燕ꎬ张海波ꎬ胡㊀刚ꎬ等.低硅炼铁工艺条件下铁沟用耐火材料的改进及应用[J].耐火材料ꎬ2017ꎬ51(2):146 ̄148.[7]李㊀艳ꎬ袁㊀林ꎬ张金龙ꎬ等.水泥窑分解系统用含SiC的铝硅质浇注料研究[J].耐火材料ꎬ2009ꎬ43(4):281 ̄284.[8]古丽寨娜 哈布都拉ꎬ荣㊀巍ꎬ程本军.硅微粉对Al2O3 ̄SiC ̄C质铁沟料的性能影响[J].硅酸盐通报ꎬ2016ꎬ35(6):1795 ̄1799.[9]程本军ꎬ张㊀萍ꎬ李鹏飞ꎬ等.硅微粉对铝镁浇注料的性能影响[J].硅酸盐通报ꎬ2015ꎬ34(7):2062 ̄2067.[10]阮国智ꎬ周少坤ꎬ张智慧ꎬ等.SiO2微粉加入量对Al2O3 ̄SiC ̄C出铁沟浇注料性能的影响[J].耐火材料ꎬ2012ꎬ46(4):262 ̄266.。

分散剂对无SiO_2微粉刚玉质浇注料性能的影响

07 、06 .% .%和 07 ;加 入 分散 剂 F I 刚 玉 质 浇注 料 的 需 水 量 最 低 ,且 试 样 的 各 项 物 理 性 能 都 较 优 。 .% SO的

关键 词 :分散剂;刚玉质浇注料 ;无 S : i 微粉浇注料 ;动电特性;流变特性 O

中图分 类 号 :T 15 3 Q 7. 2 7

v l e f h l ri s a d d wi oy l c r lt y e d s e s n s Al o u ip ra t a e u e t e a u so e su re d e t p l ee t y e tp ip ra t . l ff rd s e s n s c n r d c h t h o o a p r n 、 ic st f ti l ry r ma k b y T ero t m d i g a u t r . % , O 7 , 0 6 p a e t s o i o rx su r e r a l . h i p i v y ma mu a d n mo n s a e O 2 .% . %

430 ; 7 0 9 4 13 ) 7 0 9

摘 要 :为了优化刚玉质浇注料的性能,在以纯铝酸盐水泥结合的刚玉质浇注料中加入不同分散剂,系统研

究 了 不 同 分散 剂 对 浇 注 料 基 质 浆 体 动 电特 性 、流 变 特 性 以 及 对 浇 注 料 常 规 物 理 性 能 的 影 响 。 结 果 表 明 ,加 入 4

u so emarxsure d e t o rds es nsa elw r a d teZ t b ouev u so e s r e f h t lrisa d dwi fu ip ra t r e , n h eaa s lt a e f h l — t i h o l t u

不同氧化铝对轻量微孔刚玉骨料结构与性能的影响

不同氧化铝对轻量微孔刚玉骨料结构与性能的影响杜博;顾华志;李正坤;黄奥;张家勤【摘要】以α-A12 O3微粉、工业Al2 O3细粉为原料,经过湿磨制料和1 830℃烧结制备了轻量微孔刚玉骨料,研究不同氧化铝原料对轻量微孔刚玉骨料体积密度、气孔率及显微结构的影响.结果表明,在实验工艺条件下,采用工业氧化铝细粉或α-Al2 O3微粉作为原料,均可获得体积密度为3.2~3.5 g/cm3、显气孔率在5%以下、平均孔径为0.5~1 μm的轻量微孔刚玉骨料,其800℃导热系数比普通板状刚玉小25%~42%;相比之下,采用工业Al2O3细粉作为原料时,所制得的骨料晶粒粗大,体积密度较大,闭口气孔在总气孔中所占比率较小,而采用α-Al2 O3微粉作为原料时,所制得骨料晶粒细小,体积密度较小,闭口气孔在总气孔中所占比率较大,平均气孔孔径及导热系数亦比采用工业Al2 O3细粉作原料时更小.%Lightweight microporous corundum aggregates were prepared by wet grindingproc ess using α-Al2O3 micropower and industrial Al2O3 power as main starting materials, and the influences of different alumina on bulk density, porosity and microstructure fired at 1 830℃ were researched. The results show that, under the experimental conditions, it is possible to obtain the lightweight microporous corundum aggregates with the bulk density between 3.2~3. 5 g/cm3 , apparent porosity under 5% and average pore size between 0. 5~1μm, no matter whether crAl2O3 micropower or industrial A12O3 power is used, whose thermal conductivity measured at 800℃ is 25%~42% smaller than that of ordinary tabular corundum. When industrial A12O3 power is used as the main starting material, the aggregate obtained has bigger grains, bigger bulk density and smallerclose d porosity in the total porosity. But when α-Al2O3 micropower is used as the main starting material, the aggregate obtained has finer grain, smaller bulk density, more closed porosity in the total porosity, smaller average pore size, and smaller thermal conductivity.【期刊名称】《武汉科技大学学报(自然科学版)》【年(卷),期】2012(035)005【总页数】4页(P377-380)【关键词】氧化铝;轻量微孔刚玉;性能;显微结构【作者】杜博;顾华志;李正坤;黄奥;张家勤【作者单位】武汉科技大学耐火材料与高温陶瓷国家重点实验室培育基地,湖北武汉,430081;武汉科技大学耐火材料与高温陶瓷国家重点实验室培育基地,湖北武汉,430081;江苏晶鑫高温材料有限公司,江苏扬州,225265;武汉科技大学耐火材料与高温陶瓷国家重点实验室培育基地,湖北武汉,430081;江苏晶鑫高温材料有限公司,江苏扬州,225265【正文语种】中文【中图分类】TB321随着炉外精炼和连铸技术的发展,对钢包用耐火材料的要求也越来越高。

纳米Al2O3对刚玉质耐火材料结构和性能的影响

纳米Al2O3对刚玉质耐火材料结构和性能的影响张海霞;李红霞;杨彬【期刊名称】《耐火材料》【年(卷),期】2006(40)6【摘要】在以板状氧化铝、电熔白刚玉、烧结氧化铝微粉为主要原料的刚玉质耐火材料中通过机械混合法和前驱体(铝溶胶)法引入0、0.5%、1.0%、1.5%和2.0%(质量分数,下同)的纳米Al2O3,混练均匀后,以180 MPa的压力压制成125 mm×25 mm×25 mm的试样,于120 ℃干燥12 h后,在硅钼棒电炉中于不同温度(1400 ℃、1500 ℃、1600 ℃和1650 ℃)下保温4 h烧成,然后测定烧成后试样的体积密度、显气孔率、常温抗折强度和高温抗折强度,并采用SEM分析烧成后试样的显微结构.结果表明:以前驱体法引入纳米Al2O3对材料性能的优化效果明显好于机械混合法;在相同的工艺条件下,加入1.5%的纳米Al2O3对提高烧成试样的体积密度、常温抗折强度和高温抗折强度作用最明显;当纳米Al2O3加入量超过1.5%时,烧成试样的强度迅速降低.【总页数】5页(P401-405)【作者】张海霞;李红霞;杨彬【作者单位】中钢集团洛阳耐火材料研究院,洛阳,471039;中钢集团洛阳耐火材料研究院,洛阳,471039;中钢集团洛阳耐火材料研究院,洛阳,471039【正文语种】中文【中图分类】TQ17【相关文献】1.β-Sialon对刚玉质耐火材料性能影响的研究 [J], 洪艳萍;郭玉香;葛诗文2.纳米Al2O3和SiO2对刚玉质耐火材料烧结与力学性能的影响 [J], 赵惠忠;吴斌;汪厚植;张文杰;顾华志;赵俊峰;魏晓芳3.纳米Al2O3对刚玉质浇注料性能的影响 [J], 祝慧;龚伟;李享成;陈平安;朱伯铨4.硅溶胶对莫来石结合刚玉质耐火材料力学性能的影响 [J], 蔡艳芝;杨彬;王刚5.原位生成六铝酸钙对刚玉质多孔材料结构和性能的影响 [J], 熊鑫;王周福;王玺堂;刘浩;马妍因版权原因,仅展示原文概要,查看原文内容请购买。

基质中Al_2O_3_SiO_2对高铝矾土_莫来石_碳化硅质浇注料性能的影响

第28卷第3期 硅 酸 盐 通 报 Vol .28 No .3 2009年6月 BULLETI N OF T HE CH I N ESE CERAM I C S OC I ETY June,2009 基质中A l 2O 3/S iO 2对高铝矾土2莫来石2碳化硅质浇注料性能的影响马小斌,高里存,钟黎声,周 婷(西安建筑科技大学材料科学与工程学院,西安 710055)摘要:研究了基质中A l 2O 3/Si O 2对高铝矾土2莫来石2碳化硅质浇注料的组成和性能的影响。

借助SE M 、E DX 和XRD 分析了浇注料的显微结构及晶相组成。

实验结果说明掺入适当比例的氧化铝微粉(α2A l 2O 3)、亚白刚玉细粉(<0.074mm )和氧化硅微粉,使细粉中A l 2O 3/Si O 2比达到2.74左右,有利于系统中原位合成莫来石的反应生成,能较好的改善浇注料的性能,尤其是力学性能。

关键词:原位合成;莫来石;浇注料中图分类号:T Q174文献标识码:A文章编号:100121625(2009)0320594205Effect of A l 2O 3/S iO 2i n M a tr i x on Properti es of A lu m i n i um Baux ite 2m ullite 2carborundu m Ca stableMA X iao 2bin,GAO L i 2cun,ZHON G L i 2sheng,ZHOU Ting(College ofMaterials Science and Engineering,Xi’an University of A rchitecture and Technol ogy,Xi’an 710055,China )Abstract:I n this paper,effect of A l 2O 3/Si O 2in matrix on constitutes and p r operties of alum inium bauxite 2mullite 2carborundum castable had been studied .M icr ostructure and phase compositi on were perf or med by SE M ,EDX and XRD.The results revealed that,it can be favorable t o the reacti on of in 2situ synthesize mullite in syste m which can i m p r ove the p r operties of castable,es pecially mechanical p r operty,when the rati o of A l 2O 3/Si O 2up t o 2.74via additi on of α2A l 2O 3,sub 2white corundum fine powder and silica powder in p r oper p r oporti on .Key words:in 2situ synthesize;mullite;castable基金项目:陕西省重点学科建设专项资金资助项目作者简介:马小斌(19812),男,硕士研究生.主要从事高温结构陶瓷方面的研究.E 2mail:21585676@qq .com1 引 言随着我国水泥工业的结构调整,近几年,大、中型新型干法水泥窑得到了大力发展,同时也对水泥窑用耐火浇注料提出了更高的要求[1]。

耐火浇注料用SiO_(2)、Al_(2)O_(3)和MgO微粉结合剂研究进展

耐火浇注料用SiO_(2)、Al_(2)O_(3)和MgO微粉结合剂研

究进展

王永新;高亚博;方要华;李亚格;黄仲;张海军

【期刊名称】《耐火材料》

【年(卷),期】2024(58)2

【摘要】结合剂是耐火浇注料的重要组成部分,为耐火浇注料提供了早期作业性能和力学强度,并可影响耐火浇注料在高温下的使用性能。

对近年来耐火浇注料用SiO_(2)、Al_(2)O_(3)以及MgO微粉结合剂的研究进展及仍存在的一些问题作出了总结,期望为其进一步研究和更好的应用起到积极的推进作用。

【总页数】7页(P167-173)

【作者】王永新;高亚博;方要华;李亚格;黄仲;张海军

【作者单位】武汉科技大学省部共建耐火材料与冶金国家重点实验室

【正文语种】中文

【中图分类】TQ175

【相关文献】

1.Cr2O3微粉加入量对Al_(2)O_(3)-Cr2O3质耐火材料性能的影响

2.Fe_(2)O_(3)对MgO‒Al_(2)O_(3)‒SiO_(2)微晶玻璃体系微观结构的影响

3.Al_(2)O_(3)、SiO_(2)质量比对Al_(2)O_(3)SiO_(2)-MgO复合粉体电绝缘性能的影响

4.SiO_(2)微粉添加量对Al_(2)O_(3)-SiO_(2)质喷涂料性能的影响

5.不同

Al_(2)O_(3)/SiO_(2)比的MgO-Al_(2)O_(3)-SiO_(2)微晶玻璃制备及性能研究

因版权原因,仅展示原文概要,查看原文内容请购买。

α-Al2O3微粉和水泥对刚玉质自流浇注料性能的影响

巧5 3 3 0 1 h

t} s 7 }

32 -6 31 3

斟

1. 70 1. 73

婴

一 一

瓣

80 . 84 . 刀 7 80 .

飘

1 . - . 0 2 . 6 4 0 1 5 2

别为 6 和 4 % %配制的 自流浇注料 的流动度为 1 %, 0 高温抗折强度为 [. M a 1 0℃)其他 5 1 5 (4 0 P 0 , 物理性能见表 3 。可见, 该自流浇注料的高温抗折 强度较高, 线变化率低, 因而能够在较为苛刻的高 温环境下使用。

表 3 自流浇注料的物理性能

巧5 c h . 4 0 3 3 3 C

1 . - . 5 2 . 4 8 0 1 6 9 1. 65 一 ,4 .

1 . - . 2 2 . 4 6 0 2 7 3 1. 56 一 9. 7

1 . -0. 4 2 . 4 5 2 9 4

"N /

3 2 4 5 3 . 3 2 4 6

1 . - .3 6 0 01 1. 67 一

巧 8 - .4 2 . 0 1 6 5 1. 68 一 82 .

洲 明 70 60 冗 40

10 h 32 1' 2 C 4 .5 I5 T 33 50 3 h .5 IOC h 32 I0 2 4 .5 巧5 ℃ 3 33 0 h .4 10 2h 3 2 19 4 C .8

常温抗折

强 度/ . MP

休积密度/

训 一乃 犯

黔

"4 ' j v q

-0 】 0

I0 4 1c 2 h C

含Al_2O_3_SiO_2体系反应烧结过程中莫来石的形成

文章编号:1000-2278(2002)03-0149-07含Al 2O 3ΠSiO 2体系反应烧结过程中莫来石的形成赵世柯 黄 勇 3黄校先 3郭景坤(清华大学,3中国科学院上海硅酸盐研究所)摘 要深刻理解莫来石的形成及其动力学对采用反应烧结方法制备具有良好性能的莫来石或含莫来石陶瓷具有重要的指导意义。

本文对几种含Al 2O 3ΠSiO 2体系反应烧结过程中莫来石的形成过程进行了系统总结,深入分析了莫来石形成及其动力学机制的影响因素。

表明莫来石的形成机制主要取决于反应温度和起始原料的特征,低温下(<1650℃)莫来石形成是一个在富S iO 2基质中成核和生长的过程,其生长速率受Al 2O 3颗粒向非晶富S iO 2基质相中的溶解过程控制;而在1650℃以上,莫来石的成核和生长发生在Al 2O 3和S iO 2的界面上,生长速率由Al3+和S i 4+通过莫来石层的互扩散过程控制。

关键词:莫来石,反应烧结,莫来石形成机制中图法分类号:T Q174.75+8.1 文献标识码:AMU LLITE FORMATION MECHANISMS IN REACTION -SINTERINGOF Al 2O 3ΠSiO 2CONTAINING MIXE D POWDERSZhao Shike Huang Yong 3Huang Xiaoxian 3Guo Jingkun(Tsinghua University ,3Shanghai Institute of Ceramics ,Chinese Acdademy of Science )AbstractThe literatures in the past decades ,with respect to mullite formation by reaction sintering of Al 2O 3ΠSiO 2containing mixed powders ,were reviewed in this paper ,and the factors affecting mullite formation mechanism were discussed.It is indicated that the nucleation and growth of mullite is closely related to reaction tem perature and properties of starting materials.At low tem 2perature ,mullite formation occurs by nucleation and growth within the aluminosilicate phase formed by reaction between Al 2O 3and SiO 2,and the growth rate is controlled by the diss olution of Al 2O 3.At high tem perature ,however ,mullite will nucleate and grow at the point of contact between Al 2O 3and SiO 2particles ,and the rate -controlling step is the diffusion of Al 3+and Si4+through mullite crystal lattice.A cross over tem perature ,at which mullite formation mechanism begin to tran form ,is suggested tobe between 1350℃and 1650℃.K eyw ords mullite ,reaction -sintering ,mullite formation mechanism1 前 言莫来石作为一种重要的工程陶瓷得到广泛研究和应用。

MgO和SiO_2烧结添加剂对陶瓷刚玉磨料性能的影响

2007年 8月 RARE METAL MATERIALS AND ENGINEERING August 2007收稿日期:2007-02-11 作者简介:张云浩,男,1981年生,博士研究生;通讯作者:李志宏,博士,教授,博士生导师, 天津大学材料科学与工程学院,天津 300072,E-mail: genyen000@ ,lizhihong@MgO 和SiO 2烧结添加剂对陶瓷刚玉磨料性能的影响张云浩,李志宏,朱玉梅(天津大学材料科学与工程学院,先进陶瓷与加工技术教育部重点实验室,天津 300072)摘 要:以氧化镁和氧化硅为烧结添加剂,利用无压烧结工艺制备了陶瓷刚玉磨料。

借助扫描电子显微镜和金刚石静压强度测定仪等测试设备,研究了氧化镁、氧化硅配比的变化对陶瓷刚玉磨料显微结构、力学性能和烧结温度的影响。

实验结果表明,提高添加剂中氧化镁成分的相对含量,晶粒呈明显各向异性生长;随着添加剂中氧化镁含量的相对增加,磨料单颗粒抗压强度先增加后降低;磨料的烧成温度随添加剂中氧化镁含量的增加逐渐升高。

关键词:烧结添加剂;MgO/SiO 2;陶瓷刚玉;磨料;影响中图法分类号:TG 146.4 文献标识码:A 文章编号:1002-185X(2007)S1-0235-031 前 言在金属加工中,磨削工艺是一个重要的环节。

伴随着一些韧性高、难以磨削的材料的应用及高精度加工工序的要求,磨削工艺变得日趋复杂。

研究表明,在众多的影响因素中,磨料仍是影响磨削质量的重要因素[1~3]。

直至最近,磨削所选用的磨料一直限于一些常规磨料例如氧化铝(电熔刚玉)或者超硬磨料例如cBN 。

电熔刚玉磨料由于制备工艺的局限性,其晶粒粗大,易产生微裂纹,因此,这种磨料难以磨削一些高温合金和淬硬到高硬度的钢[4]。

cBN 砂轮虽然能够满足磨削高温合金和高硬度钢的要求,但是其价格昂贵,而且对机床和修整装置的要求都比较高[5]。

陶瓷刚玉磨料(SG 磨料)是由Norton 公司研制成的一种新型陶瓷氧化铝磨料[6],它是由晶粒为亚微米级的刚玉(Al 2O 3)晶体,采用溶胶-凝胶工艺合成并烧结而成,具有韧性好,自锐性好,磨粒锋利,砂轮耐用性好等优点。

α—Al_2O_3微粉在刚玉质瓷中的作用

α—Al_2O_3微粉在刚玉质瓷中的作用

廖金带;周朝阳;谭青艳

【期刊名称】《陶瓷工程》

【年(卷),期】1994(27)4

【摘要】本文选择刚玉质瓷(85瓷、90瓷、95瓷)为基的不同配方,由低到高分别加入α—Al2O3微粉进行对比试验。

考证了α—Al2O3微粉在刚玉制品中的作用。

【总页数】5页(P8-11)

【关键词】刚玉质陶瓷;氧化铝;机械性能;微粉

【作者】廖金带;周朝阳;谭青艳

【作者单位】湖南省陶瓷研究所

【正文语种】中文

【中图分类】TQ174.758

【相关文献】

1.再生微粉在水泥中作用机理的试验研究 [J], 於林锋

2.α—Al2O3微粉在刚玉质瓷中的作用 [J], 廖金带;周朝阳

3.辊磨在生产矿渣微粉过程中的脱硫作用 [J], 程兆环;王永刚

4.籽晶在湿化学法制备α-Al_2O_3微粉过程中的作用 [J], 许珂敬

5.制备低钠α-Al_2O_3微粉烧结时添加剂的作用 [J], 林齐;李群;叶骞

因版权原因,仅展示原文概要,查看原文内容请购买。

影响Al_2O_3-SiO_2系相图结构的若干因素

影响Al_2O_3-SiO_2系相图结构的若干因素

黄建国;李伟东

【期刊名称】《硅酸盐通报》

【年(卷),期】1993(12)6

【摘要】Al_2O_3-SiO_2系相图至今在国际上仍有许多争议,争议的焦点是莫来石的熔融性质及其固溶范围。

作者根据已发表的有关Al_2O_3-SiO_2系相图的研究文献。

对前人的工作进行了分析对比,并在此基础上对影响该系统相图结构的实验因素进行了讨论。

【总页数】6页(P50-54)

【关键词】相图;莫来石;陶瓷;氧化铝;氧化硅

【作者】黄建国;李伟东

【作者单位】华侨大学材料物化研究所

【正文语种】中文

【中图分类】TQ174.758

【相关文献】

1.大牛地气田石炭系—二叠系致密砂岩储层孔隙结构特征及其影响因素 [J], 邱隆伟;周涌沂;高青松;徐宁宁;张向津

2.硅含量对Al_2O_3-SiO_2气凝胶结构和性能的影响 [J], 冯坚;高庆福;武纬;张长瑞;冯军宗;姜勇刚

3.氧化物系相图若干特征的计算机预报研究 [J], 严六明;钦佩

4.Al_2O_3-ZrO_2-SiO_2系相图结构特征的研究 [J], 赵海雷;沈继耀;陆文汉

5.原料粒度对Al_2O_3-SiO_2系浇注料膨胀性能的影响 [J], 王守权

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

NAI HUO C AI L I A O/耐火材料2007,41(6)435~438试验研究SiO2微粉和A l2O3微粉加入量对莫来石-刚玉浇注料性能的影响李洪波1,2) 赵继增2) 陈奇1)1)华东理工大学 上海2002372)上海利尔耐火材料有限公司摘 要 以莫来石M45(10~5mm,5~3mm)、电熔莫来石(3~1mm, 1mm)作骨料,刚玉粉( 0.074mm)、电熔莫来石粉( 0.074mm)、纯铝酸钙水泥、A l2O3微粉(d50=2.11 m)和Si O2微粉(d50=1.07 m)作基质,制备了脱硫枪用莫来石-刚玉浇注料,并分别研究了S i O2微粉加入量(分别为2%、3%、4%、5%)和A l2O3微粉加入量(分别为2%、4%、6%)对浇注料体积密度、显气孔率、强度、烧后永久线变化率、抗热震性和抗渣性的影响。

结果表明:仅加入S i O2微粉时,随着其加入量在2%~5%范围内增加,莫来石-刚玉浇注料的体积密度提高,显气孔率降低,强度增加,抗渣性变好,但抗热震性变差;在加入3%Si O2微粉的基础上再加入2%~6%的A l2O3微粉时,浇注料的各项性能随A l2O3微粉增加没有明显改善,但均比仅加入3%S i O2微粉时有明显改善。

关键词 S i O2微粉,A l2O3微粉,莫来石-刚玉浇注料,脱硫喷枪随着对钢材质量要求的不断提高,既可以减轻高炉炼铁的脱硫负担,又可以简化炼钢工序脱硫处理环节的铁水预处理脱硫工艺的应用越来越广泛[1-2],脱硫喷枪使用寿命的提高也就成为冶金工作者们感兴趣的课题。

由于S i O2微粉和A l2O3微粉具有良好的填充作用,能有效地填充在浇注料骨料和细粉堆积形成的孔隙中,由此可降低浇注料的加水量,改善其流动性,降低气孔率,提高致密度和强度,改善抗热震性和抗渣性。

本工作研究了S i O2微粉和A l2O3微粉加入量对脱硫枪用莫来石-刚玉浇注料的显气孔率、强度、抗热震性和抗渣性等的影响,以确定莫来石-刚玉浇注料中微粉的合适加入量。

0*1 试验1.1 原料及试验配方采用莫来石M45(吸水率2.32%,体积密度2.50 g c m-3)、电熔莫来石(体积密度2.82g c m-3)、刚玉、纯铝酸钙水泥、A l2O3微粉(d50=2.11 m)、S i O2微粉(d50=1.07 m)等为原料制备脱硫枪用莫来石-刚玉浇注料。

表1给出了所用原料的主要化学组成。

本试验中骨料是莫来石M45和电熔莫来石,基质部分包括刚玉细粉、电熔莫来石细粉、纯铝酸钙水泥、A l2O3微粉和S i O2微粉,骨料和基质料的质量比固定为70 30。

具体试验方案见表2。

表1 原料的主要化学组成(w)Tab le1C hem i c a l compositions of star ting ma t e ria ls%原料名称A l2O3S i O2Fe2O3Ca O LO I莫来石M4545.7250.661.020.20-电熔莫来石70.1224.581.100.20-刚玉粉99.50.060.06--纯铝酸钙水泥69.210.220.1529.52-A l2O3微粉99.80.020.01-0.01S i O2微粉0.493.40.6-1.0表2 浇注料的配比(w)Tab l e2Fo r mu las o f specm i ens%原 料1#2#3#4#5#6#7#莫来石M4510~5mm151515151515155~3mm20202020202020电熔莫来石3~1mm14141414141414<1mm21212121212121<0.074mm10101010101010刚玉细粉<0.074mm1514131212108纯铝酸钙水泥3333333S i O2微粉2345333A l2O3微粉0000246 1.2 制样及性能测试按YB/T5202.1-2003制样后,按有关标准分别测试样经110 24h、1000 3h和1400 3h处理后的显气孔率和体积密度、常温抗折强度和耐压强*李洪波:男,1973年生,硕士研究生,工程师。

E m ai:l lirrl hb@126.co m收稿日期:2007-03-05修回日期:2007-07-20度、烧后永久线变化率。

用水冷法进行抗热震试验。

将经1400 3h处理后的试样加热到1100 并保温20m i n,然后用快速流动的水冷却3m i n,再自然冷却5m in。

如此循环2次,以抗折强度保持率来衡量试样的抗热震性。

用静态坩埚法进行抗渣试验。

由于研究的材料将用于对铁水进行预处理的脱硫喷枪,故试验渣选用铁水包渣,其主要化学组成(w)为:Si O239.62%, A l2O36.69%,Ca O42.78%,MgO6.74%,K2O0.38%, N a2O0.29%。

将适量的铁水包渣装入坩埚中,经1450 3h处理,将冷却后的坩埚沿纵向切为对称的两半,测量最大侵蚀深度和最大渗透深度,然后指定某一试样的侵蚀指数为100%,其他试样的最大侵蚀深度均与选定试样的相比而得到相对侵蚀指数。

2 结果与讨论2.1 微粉加入量对试样显气孔率和体积密度的影响图1、图2分别示出了不同热处理条件下体积密度、显气孔率与微粉加入量的关系。

由图1可看出:(1)不加A l2O3微粉,S i O2微粉加入量在2%~ 5%范围内增加时,试样(1#~4#)在烘干、1000 和1400 处理后的体积密度均逐渐增大,显气孔率逐渐缩小。

这是由于S i O2微粉具有很好的流动性,可以填充浇注料颗粒和细粉之间的孔隙,改善浇注料的流动性,降低加水量。

(2)加入3%硅微粉,A l2O3微粉加入量在0~6%图1 微粉加入量对浇注料体积密度、显气孔率的影响F ig.1E ff ec t s o f m i c ropowde r add itions on bu l k den sity andappa ren t po rosity o f castab les 范围内增加时,试样(2#、5#~7#)在烘干、1000 和1400 处理后的体积密度均呈现出先增后减的变化,且A l2O3微粉加入量为2%(5#试样)和4%(6#试样)时体积密度稍大,而显气孔率的变化不太明显。

2.2 微粉加入量对冷态强度的影响图2示出了微粉加入量对莫来石-刚玉浇注料常温抗折强度和耐压强度的影响。

由图2中可知:(1)对于1#~4#试样,随着Si O2微粉加入量2% ~5%范围内增加,烘干后试样的抗折强度、耐压强度均是先增后减,其中以加入量为4%时最高;1000 3h处理后试样的抗折强度随S i O2微粉加入量的增加先增后减,以加入量为4%时最高,而耐压强度则是随着S i O2微粉加入量的增加呈增加趋势;1400 3h处理后试样的抗折强度变化不明显,而耐压强度则呈增大趋势。

另外,S i O2微粉含量在3%~5%范围内的试样经低、中、高温处理后的强度差别不明显。

(2)当浇注料中加入3%S i O2微粉,A l2O3微粉量在0~6%范围内增加时,试样(2#和5#~7#)经低、中、高温处理后的抗折和耐压强度基本上呈增大趋势,其中A l2O3微粉加入量为2%时(5#试样)比不加时的(2#试样)强度增加明显,而A l2O3微粉加入量在2%~6%范围内时,试样的强度增加不明显。

分析认为:S i O2微粉遇水后可形成牢固的Si O Si键结合的网状链结构,它能一直保持到1200 以上[3],使浇注料具有良好的常温与中温强度;同时,S i O2微粉还可与A l2O3反应生成莫来石,提高浇图2 微粉加入量对浇注料常温强度的影响Fig.2E ff ects o f m icropowder addition s on co ld streng th o f cast ab les注料的中、高温强度,但是S i O2微粉含量达到一定程度后,对浇注料的增强作用就趋于平缓。

而加入高活性的A l2O3微粉后,更有利于莫来石的生成,因而浇注料强度有较大的提高。

2.3 微粉加入量对永久线变化率的影响图3示出了S i O2微粉和A l2O3微粉加入量对莫来石-刚玉浇注料烧后永久线变化率的影响。

图3 微粉加入量对浇注料烧后永久线变化率的影响F ig.3E ff ects o f m icropowder add itions on pe r manent linearchange o f castab l e s由图3中1#~4#试样可知,随着Si O2微粉加入量在2%~5%范围内的增加,1000 处理后试样的永久线变化率呈增加趋势,而1400 处理后试样的永久线变化率先增后减,在Si O2微粉加入量为3%时达最大。

由图3中2#、5#~7#试样可知,随着A l2O3微粉加入量的增加(从0到6%),浇注料在1000 和1400处理后的永久线变化率没有太大改变,只是不加A l2O3微粉的2#试样经1400 处理后的稍大一些。

分析认为:温度达700 后,浇注料中的A l2O3就在S i O2微粉所形成的网状链范围内反应形成非化学计量化合物,温度达1000 后,二者就开始反应生成莫来石[3-4],产生膨胀。

随着S i O2微粉加入量的增加,莫来石生成量增加,产生的膨胀量也大,且随着温度进一步升高,莫来石生成量增大且莫来石晶体逐渐长大,因此1400 处理后试样的永久线变化率比1000 处理后的大。

另一方面,由于试样在1400时已经开始烧结,而Si O2微粉加入后更利于烧结的进行,因此,随着S i O2微粉加入量的增加,烧结收缩逐渐加剧,抵消了部分膨胀,故烧后永久线变化呈减小趋势;而在加入2%Si O2微粉的基础上再加入A l2O3微粉,则微粉总量增加,利于浇注料的烧结,因此加A l2O3微粉后的5#~7#试样经1400 处理后的永久线变化率比不加的2#试样略有下降。

2.4 微粉加入量对热震性的影响图4示出了不同微粉加入量试样经2次热震(1100 水冷)后的抗折强度保持率。

比较2#~4#试样可知,随着Si O2微粉在2%~5%范围内增加,试样的抗热震性变差。

比较2#、5#~7#试样可知,当S i O2微粉加入量为3%,A l2O3微粉加入量在0~6%范围内增加时,试样的抗热震性稍有降低。

图4 微粉含量与浇注料热震后抗折强度保持率的关系Fig.4Residua l MOR ra t e a fter the r ma l shock vs m icropowders add ition分析认为:2#~7#试样的基质组成点位于Ca O-A l2O3-S i O2系三元相图(见图5)[5]中的A l2O3-A3S2-CAS2三角形内,随着Si O2微粉加入量的增加,系统组成点向CAS2移动,在1400 热处理过程中产生的液相量增大,其在1100 快速水冷过程中过冷液相生成的不稳定相数量也多,抗热震性因而下降;随着A l2O3微粉加入量增加,由于是用A l2O3微粉代替刚玉粉,系统组成点基本保持不变,高温产生的液相量仅稍有增加,因此,抗热震性略有降低。