机械式4档变速器设计

四档变速器设计

毕业设计(论文)说明书毕业设计(论文)题目机电系(部)年级专业机电工程姓名设计(论文)题目:机械式四档变速器设计开始时间:07年3月12日设计结束时间:07年6月10日设计指导人:教研室主任:系主任:阳泉职业技术学院毕业设计(论文)评阅书题目:机械式四档变速器系(部)年级专业姓名评阅意见:成绩:指导教师:职务:年月日阳泉职业技术学院毕业设计(论文)答辩评定书年级专业班级:姓名:答辩过程成绩评定专业答辩组组长:年月日阳泉职业技术学院毕业设计(论文)任务书目录摘要 (3)Abstract (3)变速器的简介 (4)1.变速器传动机构的方案分析 (6)2.变速器零、部件结构方案分析 (7)3.变速器操纵机构 (8)1.变速器的参数选择 (8)1.1 一档齿轮齿数的确定 (8)1.2 中心距A的选择 (9)1.3 确定齿轮参数 (10)1.3.1 齿宽选择 (10)1.3.2 压力角 (11)1.3.3 齿轮螺旋角 (11)1.3.4 校验齿轮的接触强度 (11)1.4 变速器轴向尺寸 (13)1.5 轴的直径 (13)1.6 各档齿轮齿数的分配 (14)1.6.1 确定常啮合传动齿轮副的齿数 (14)1.6.2 确定其他各档的齿数 (15)2.变速器传动 (16)2.1 传动简图 (16)2.2 同步器(简介) (16)2.2.1 惯性式同步机 (18)2.2.2 同步器工作原理 (18)2.2.3 齿轮材料 (19)2.2.4 齿轮材料、热处理 (20)2.2.5 齿轮精度等级 (20)3.故障诊断与检修 (21)3.1常见故障与检修 (21)3.1.1 变速器的异常声响 (21)3.1.2 变速器跳档 (22)3.1.3 挂档困难 (22)3.1.4 变速器乱档 (23)3.1.5 变速器发热 (23)3.1.6 变速器漏油 (24)3.2 变速器零件的检修 (24)3.2.1 齿轮与花键的检修 (24)3.2.2 轴的检修 (24)3.2.3 锁环式变速器的检修 (24)4.变速器的润滑 (25)4.1 润滑的基本知识 (25)4.2 变速器润滑油 (25)4.3 变速器润滑系统 (25)4.4 变速器零件的清洗 (26)5.变速器的装配 (26)5.1 变速器装配注意事项 (26)5.2 变速器总成的装配 (27)5.3 中间轴后轴承间隙调整方法 (28)英文说明 (29)参考文献 (30)致谢 (31)摘要变速器是汽车传动系中最主要的部件之一。

毕业设计论文-丰田A341E自动变速器的结构、工作原理及维修

故障诊断是用各种故障诊断方法,有时借用相应的仪器对自动变速器进行测试和分析,按照一定的方法和步骤对自动变速器的机械系统液压控制系统和电子控制系统进行诊断,确定故障发生的具体部位和零部件。

1.1 自动变速器的发展

汽车自动变速器的成长过程比较缓慢。液力变矩器的成长阶段是从1939年到1950年。在这一成长阶段中,通过行星齿轮机构完成变速,液力变矩器的液力传动部分没有使用液力耦合器。纵然这种结构形式简单,成本也不高,但是液力传动部分只是作为联轴器使用,达不到变矩的功用。传动转矩的变化都是依赖行星齿轮机构。20世纪50年代,Ford Motor Company顺利的研发制造了使用液力变矩的3档自动变速器,至此液力自动变矩器用于轿车迈进了成熟期。

1983年,NISSAN公司成功研发了4档液力自动变速器用的行星齿轮机构,它显著的优点是组织紧密,从而为多档化的液力自动变速器打下了基础。1989年,NISSAN汽车公司研制的具有5档的液力自动变速器成功装车使用,这两款变速器都是在原来的3档和4档液力变速器的条件上,加装一组行星变速齿轮机构而设计的。

1.2 自动变速器的种类

依据传动比变化方式的不一样,自动变速器能够分为两个大类:有级式的自动变速器和无级式的自动变速器。

浅谈汽车用机械变速器的方案设计

0 引 言

副箱 , 样 可得 到 最 多 l 个 档 位 的变 速 器 , 这 6 又不 使 变

速器 整体 长度 过长 。 4 重 型卡 车用 变速 器结构 型式 的选 取原 则

汽 车底 盘 主要 由转 向 系 、 驶 系 、 动 系 、 动 系 行 制 传

四大部分构成。变速器是传动 系中重要的组成部分。 汽车 的前 进或倒 退 、 动力传递 等都要通过 变速器实

便, 但成本增加。档位少 , 结构简单 , 制造成本低。 1 轿车 变速 器多用 4 5 , 以 5 ) 、档 而 档位 最佳 。 2 轻型车 2 ) T以下 车 辆 用 5 变 速 器 ,T 4 档 2 一T用 5

档及 6 , 以 6 档为其 发展 方 向 。 档 而 个 3 重 型车一 般 为 6 1 个档 位 。 ) —6 单 车 ( 板 车 )大 型 客 车 , 采用 6 平 、 多 档变 速 器 ; 三 轴 以上 的单 车及 拖 车 头 , 大 于 8 的 多档 箱 , l 用 档 如 O 档 、2 、6 等 , l档 l档 以保证 动 力性 及 经济性 ; 工程 用 车 , 要求有 足够 大 的头档 速 比 , 又要保 证 换挡方 便 , 因此 档 间 比 不 宜 太 大 , 常 采 用 多 档 箱 , 型 工 程 车 应 用 通 重 l一 6 。如 果 车用 发 动 机 的后 备 功 率 大 , 相 应 的 2 l档 可 减少 档 位 数 。最 终档 位 数 的确 定 , 当有一 个 固定 的 目

现 。变速 器 的研 发是提 升整 车性 能 的重要组 成部 分 。

1 变 速器 设计 的 基本 要求

对于三轴式变速器及双 中间轴式变速器u 重点 1 , 考 虑 以下几个 方 面 : 1 对整车布置 的方便性 。三轴式 : ) 整体高而窄 ,

液压机械无级变速器设计与试验分析

液压机械无级变速器设计与试验分析摘要:液压机械无级变速器(HMCVT)兼具机械传动高效和液压传动无级调速的特点,适应了大功率拖拉机的传动要求。

功率经分流机构分流,液压调速机构中的变量泵驱动定量马达,在正、反向最大速度间无级调速,液压调速机构与机械变速机构相配合,经汇流机构汇合,实现档位内微调,通过换挡机构实现档位间粗调,最终实现车辆的无级变速。

关键词:单行星齿轮;液压机械无级变速器;设计对大马力拖拉机进行动力学和运动学分析,根据性能参数,设计一种单行星排汇流液压机械无级变速器(HMCVT),包括发动机、液压调速机构和离合器的选择,单行星齿轮、换挡机构齿轮传动比的设计。

一、变速器总体设计方案1.变速器用途和选材。

设计一种用于时速-10~30 km/h大马力拖拉机的单行星排汇流液压机械无级变速器。

变速器由纯液压起步、后退档,液压机械4个前进档位和2个后退档位构成。

液压调速机构选择SAUER90系列055型变量泵、定量马达及附件,采用电气排量控制(EDC)构成闭环回路。

选择潍柴WP4.165柴油机作为变速器配套发动机,最大输出功率Pemax=120 kW,全负荷最低燃油消耗率gemin=190 g/kW·h,额定转速nemax=2 300 r/min,最大转矩Temax=600 N·m。

汇流机构选用2K-H行星排,行星排特性参数k定义为行星排齿圈齿数与太阳轮齿数之比,取k=3.7。

太阳轮、行星架材料选用20crmnti,齿圈材料选用40cr。

模数为3,实际中心距为57 mm,太阳轮与行星架采用角度变位,行星架与齿圈采用高度变位。

太阳轮轴连接液压调速机构可使系统增速减矩,并充分利用液压元件特性,以提高使用寿命。

2.变速器设计方案。

液压机械无级变速器设计方案如图1。

变速器输入轴、输出轴和液压动力输入轴成“品”字型布局,行星排通过离合器与机械动力输入轴和液压机械输出轴相连。

1.机械动力输入轴2.输入轴3.前进后退档接合套4.变量泵5.定量马达6.液压机械输出轴7.液压动力输入轴8.输出轴图1 液压机械无级变速器结构图离合器L1、L2由比例压力阀控制,结合平稳,起主离合器作用,其它离合器采用电磁换向阀控制,以降低成本;变速器起步和制动为纯液压传动,此时,离合器L8接合;L1~L4是行星排同步离合器,L5~L7是换挡机构离合器。

第三章 变速器设计

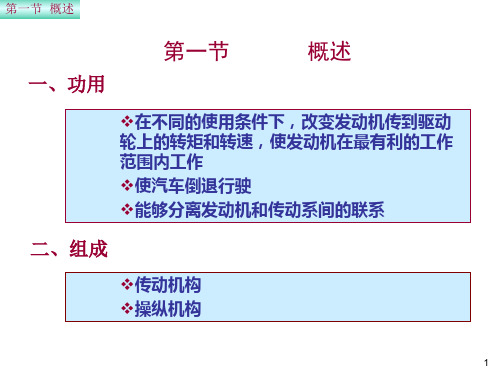

二、组成 1、传动机构 2、操纵机构

三、发展趋势

1、加强设计工作的系列化,通用化。如在4 档变 速器基础上,附加一个副箱体,使档数变成5档。 2、操纵机构从手动向半自动、自动、电子操纵方 向发展。

第二节

分类依据

变速传动机构布置方案

分 三 四 五 多 固 定 轴 式 类 档 档 档 档 两轴式 中间轴式 双中间轴式 多中间轴式 旋转轴式 备 少 注 用

2)变速器常用轴承形式

例:中间轴式变速器

形式 圆 柱 滚 子 轴 第二轴前支承 径向力 承 中间轴前或后 径向力 支承 第一轴后支承 径+轴 第一轴前支承 径 球轴承 第二轴后支承 径+轴 中间轴支承 径+轴

采用的部位

承载特点

备

注

第一轴内腔尺寸够大

外圈有挡圈

形式 圆锥滚子轴 承

采用的部位 中间轴支承 第一轴前端支承

2、初步计算A A= K A 3 Temx i1 g mm

参数 车型 轿 车 货 车 多档变速器

η g——96%

中心距系数 KA 8.9——9.3 8.6——9.6 9.5——11.0

A 的范围

mm

65——80 80——170

二、外形尺寸 1、横向尺寸 影响横向尺寸的因素有: 1)齿轮直径 2)倒档齿轮直径 3)壳体壁厚及其与齿轮之间的间隙

一、传动机构分类

档 数

轴的形式

用于前置前驱动 用于前置后驱动 用于重型汽车 用于重型汽车 液力机械变速器

二、两轴式与中间轴式变速器

形式 特点 结 构 方 面 轴数 第一轴与输出轴 输出轴末端 动力传递经过 直接档 结 噪 构 声 平 两轴式 2 行 1○ 2 主减速器齿轮○ 一对齿轮 没 简 有* 单 低 高 小(3.0—4.5) 中间轴式 3 同一直线上 万向节 两对齿轮※ 有 复 杂 高 低 大(7—8) 备 注

汽车设计--3变速器设计

直齿:b=Kcm, Kc为齿宽系数,取为4.5~8.0 斜齿:b= Kcmn,Kc取6.0~8.5

5、变位系数的选择原则

◎采用变位的原因:

1)避免齿轮产生根切 2)配凑中心距 3)通过变位影响齿轮的强度,使用平稳性,耐磨性、抗胶

合能力及齿轮的啮合噪声。 ◎变位齿轮的种类:高度变位和角度变位。 1)高度变位:齿轮副的一对啮合齿轮的变位系数的和为零。

1、变速器的传动比范围: 指变速器最低挡传动比与最高挡传动比的比值。 2、最高挡传动比的选取: 直接挡1.0,超速挡0.7~0.8。

3、最低挡传动比选取:

影响因素:

发动机的最大转矩、最低稳定转速;

驱动轮与路面间的附着力; 主减速比与驱动轮的滚动半径;

Ft max Ff Fi max

汽车的最低稳定车速。

1、中间轴式变速器

❖ 多用于FR,RR布置的 乘用车和商用车上

❖ 能设置直接挡,直接挡 效率高

❖ 一挡传动比能设计较大

❖ 一轴与输出轴转向相同 (挂前进档时)

❖ 零件多,尺寸、质量大

2、两轴式变速器

❖ 结构简单、紧凑、轮廓 尺寸小

❖ 中间挡位传动效率高、 噪音低(少了中间轴、 中间传动齿轮)

❖ 不能设置直接挡,高挡 位时噪音高(轴承齿轮 均承载),且效率略比 三轴式低

第三章 机械式变速器设计

本章主要学习 ❖ (1)变速器的基本设计要求; ❖ (2)各种形式变速器的结构布置特点(☆); ❖ (3)变速器主要参数的选择 (☆); ❖ (4)变速器的设计与计算(☆); ❖ (5)同步器设计的基本方法; ❖ (6)变速器操纵机构及基本结构元件; ❖ (7)机械式无级变速器简介。

机械式变速器设计

名词解释固定轴式变速器分类?答:固定轴式变速器又分为两轴式、中间轴式、双中间轴式和多中间轴式变速器。

变速器换挡机构形式?答:变速器换挡机构有直齿滑动齿轮、啮合套和同步器换挡三种形式。

同步器同步时间t同步器工作时,要连接的两个部分达到同步的时间;同步时间与车型有关,计算时可在下述范围选取:对轿车变速器高挡取0.15~O.30s,低挡取O.50~O.80s;对货车变速器高挡取O.30~O.80s,低挡取1.O0~1.50s。

直接操纵手动换挡变速器;当变速器布置在驾驶员座椅附近,可将变速杆直接安装在变速器上,并依靠驾驶员手力和通过变速杆直接完成换挡功能的手动换挡变速器,称为直接操纵变速器。

远距离操纵手动换挡变速器;平头式汽车或发动机后置后轮驱动汽车的变速器,受总体布置限制变速器距驾驶员座位较远,这时需要在变速杆与拨叉之间布置若干传动件,换挡手力经过这些转换机构才能完成换挡功能。

这种手动换挡变速器称为远距离操纵手动换挡变速器。

电控自动换挡变速器有级式机械变速器尽管应用广泛,但是它有换挡工作复杂、对驾驶员操作技术要求高、使驾驶员容易疲劳等缺点。

80年代以后,在固定轴式机械变速器基础上,通过应用计算机和电子控制技术,使之实现自动换挡,并取消了变速杆和离合器踏板。

驾驶员只需控制油门踏板,汽车在行驶过程中就能自动完成换挡时刻的判断,接着自动实现收油门、离合器分离、选挡、换挡、离合器接合和回油门等一系列动作,使汽车动力性、经济性有所提高。

电控自动换挡变速器:在固定轴式机械变速器基础上,通过应用计算机和电子控制技术,使之实现自动换挡,并取消了变速杆和离合器踏板。

流体式无级变速器(AT):液力变矩器和借助液体压能变化传动或变换能量的液压传动的无级变速器。

填空题变速器的作用用来改变发动机传到驱动轮上的______和______,目的是在原地起步、爬坡、转弯、加速等各种行驶工况下,使汽车获得不同的_____和______,同时使发动机在最有利的工况范围内工作。

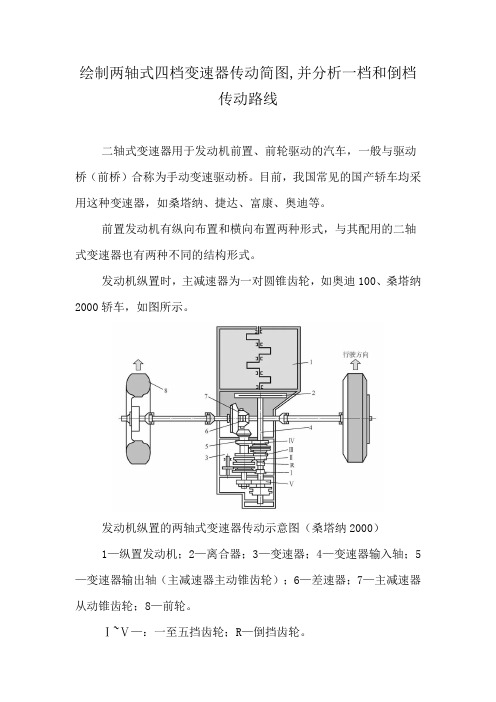

绘制两轴式四档变速器传动简图,并分析一档和倒档传动路线

绘制两轴式四档变速器传动简图,并分析一档和倒档传动路线二轴式变速器用于发动机前置、前轮驱动的汽车,一般与驱动桥(前桥)合称为手动变速驱动桥。

目前,我国常见的国产轿车均采用这种变速器,如桑塔纳、捷达、富康、奥迪等。

前置发动机有纵向布置和横向布置两种形式,与其配用的二轴式变速器也有两种不同的结构形式。

发动机纵置时,主减速器为一对圆锥齿轮,如奥迪100、桑塔纳2000轿车,如图所示。

发动机纵置的两轴式变速器传动示意图(桑塔纳2000)1—纵置发动机;2—离合器;3—变速器;4—变速器输入轴;5—变速器输出轴(主减速器主动锥齿轮);6—差速器;7—主减速器从动锥齿轮;8—前轮。

Ⅰ~Ⅴ—:一至五挡齿轮;R—倒挡齿轮。

发动机横置时,主减速器采用一对圆柱齿轮,如下图所示。

发动机横置的两轴式变速器传动示意(捷达):一、发动机纵向布置二轴式手动变速器下面分别为桑塔纳2000型汽车二轴式五挡手动变速器传动机构的结构及示意图。

桑塔纳2000型汽车二轴式五挡手动变速器传动机构的结构:桑塔纳2000车型二轴式五挡手动变速器变速传动机构的示意图:该变速器的变速传动机构有输入轴和输出轴,二轴平行布置,输入轴是离合器的从动轴,输出轴是主减速器的主动锥齿轮轴。

该变速器具有五个前进挡(一至三挡为降速挡,四挡为直接挡,五挡为超速挡)和一个倒挡,全部采用锁环式惯性同步器换挡。

输入轴上有一至五挡主动齿轮,其中一挡、二挡主动齿轮与轴制成一体,三挡、四挡、五挡主动齿轮通过滚针轴承空套在轴上。

输入轴上还有倒挡主动齿轮,它与轴制成一体。

三挡、四挡同步器和五挡同步器也装在输入轴上。

输出轴上有一至五挡从动齿轮,其中一挡、二挡从动齿轮通过滚针轴承空套在轴上,三挡、四挡、五挡齿轮通过花键套装在轴上。

一挡、二挡同步器也装在输出轴上。

在变速器壳体的右端还装有倒挡轴,上面通过滚针轴承套装有倒挡中间齿轮。

桑塔纳2000车型变速器动力传动路线如下:一挡:变速器操纵杆从空挡向左、向前移动,实现动力→输入轴→输入轴→挡齿轮→输出轴→挡齿轮→输出轴上一挡、二挡同步器→输出轴→动力输出二挡:变速器操纵杆从空挡向左、向前移动,实现动力→输入轴→输入轴二挡齿轮→输出轴二挡齿轮→输出轴上一挡、二挡同步器→输出轴→动力输出三挡:变速器操纵杆从空挡向前移动,实现动力→输入轴→输入轴三挡、四挡同步器→输入轴三挡齿轮→输出轴三挡齿轮→输出轴→动力输出四挡:变速器操纵杆从空挡向后移动,实现动力→输入轴→输入轴三挡、四挡同步器→输入轴四挡齿轮→输出轴四挡齿轮→输出轴→动力输出五挡:变速器操纵杆从空挡向右、向前移动,实现动力→输入轴→输入轴五挡同步器→输入轴五挡齿轮→输出轴五挡齿轮→输出轴→动力输出倒挡:变速器操纵杆从空挡向右、向后移动,实现动力→输入轴→输出轴倒挡齿轮→倒挡轴倒挡齿轮→输出轴倒挡齿轮→输出轴→动力反向输出二、发动机横向布置二轴式手动变速器别克凯越汽车二轴式五挡变速器的结构:手动变速器(倒挡主动齿轮)动力传递示意:别克凯越汽车各挡动力传动路线如下:一挡:变速器操纵杆从空挡向左、向前移动,实现动力→主动轴→主动轴一挡齿轮→从动轴一挡齿轮→从动轴一挡、二挡同步器→从动轴→动力输出二挡:变速器操纵杆从空挡向左、向后移动,实现动力→主动轴→主动轴二挡齿轮→从动轴二挡齿轮→从动轴一挡、二挡同步器→从动轴→动力输出三挡:变速器操纵杆从空挡向前移动,实现动力→主动轴→主动轴三挡齿轮→从动轴三挡齿轮→从动轴三挡、四挡同步器→从动轴→动力输出四挡:变速器操纵杆从空挡向后移动,实现动力→主动轴→主动轴四挡齿轮→从动轴四挡齿轮→从动轴三挡、四挡同步器→从动轴→动力输出五挡:变速器操纵杆从空挡向右、向前移动,实现动力→主动轴→主动轴五挡齿轮→从动轴五挡齿轮→从动轴五挡同步器→从动轴→动力输出倒挡:变速器操纵杆从空挡向左、向前移动,实现动力→主动轴→主动轴倒挡齿轮→倒挡惰轮→倒挡从动齿轮(一挡、二挡同步器)→从动轴→动力反向输出。

辛普森四档自动变速器档位路线图课件

PPT学习交流

7

6)倒档:C0、F0、C2、B3工作

传力过程: 5 -C2 -9 -13-7 -10

•

11-12

• B3制动使行星架14固定,此时后排行星齿轮机构处于空载状态。

PPT学习交流

8

自动变速器

PPT学习交流

1

2.辛普森式齿轮机构

PPT学习交流

2

1)空档:B0、F0、C1、C2、B1、B2、B3、F1、F2不工 作,动力无法传递。(5与6不通,5与9不通)

PPT学习交流

3

2)D-1档:C0、F0、C1、F2工作 传力过程:5-C1-6-8-11-12

9-13-7- 10 F2防止前行星架14逆转

PPT学习交流43)D-2档来自C0、F0、C1、B2、F1工作

• 传力过程:5-C1-6-8-11-9-12-10

• 后齿圈顺转带动后行星齿轮顺转,试图使太阳轮逆转,由于太阳 轮被B2、F1单向锁止,故后行星齿轮绕太阳轮旋转,并带动后行 星架顺转。此时前排行星齿轮机构处于空载运行。

PPT学习交流

5

4)D-3档(直接档):C0、F0、C1、C2、B2工作 • 传力过程:5-C1-6-8-

C2-9--11-12-10

8与9同向同样速度旋转,后排行星齿轮机构成为一个整体。

PPT学习交流

6

5)超速档:C1、C2、B0、B2工作

• 传力过程:1 -15 -3-2 -5 -C1 - C2 -10

• B0制动,超速太阳轮4被固定,架15主动,圈2从动,为 超速档。

某轿车机械式变速器设计(4+1档)

汽车设计课程设计(论文)题目:某轿车机械式变速器设计(4+1档)学院:专业班级:学号:姓名:指导教师:教师职称:起止时间:学院:机械学院教研室(系别):车辆工程摘要轿车作为一种最常用汽车,已在现代的社会中占有举足轻重的地位。

而变速器是汽车传动系统结构中最重要的部分之一,汽车的前进、后退,增速、减速都要靠变速器传动来实现。

而且变速器在汽车的动力性和燃油经济性上也有很重要的影响。

本次设计的汽车变速箱主要是从强度方面来对齿轮的尺寸计算及校核,轴的尺寸计算和位置的确定,选择设计满足其承载能力的同步器。

另外,针对齿轮作用力的不同,在不同的轴上选择合适的轴承。

利用软件AUTCAD完成变速器总成图、第一轴、第二轴、中间轴、各个挡齿轮及同步器的设计。

随着我国汽车行业的迅猛发展,人们对汽车的需求也越来越高。

通过对轿车车变速器的设计,我了解到变速器在汽车结构中具有着重要的作用,因此变速器结构的改进对汽车行业的发展与进步具有着深远的意义。

关键词:汽车;变速器;齿轮目录第一章绪论 ---------------------------------------------1 1.1变速器的概述------------------------------------------1 1.2 变速器的种类 -------------------------------------------1 1.3机械式变速器的特点 ---------------------------------------3 第二章变速器传动机构布置方案-----------------------------4 2.1传动机构的布置方案分析---------------------------42.1.1中间轴式变速器-----------------------------------42.1.2倒档的布置方案--------------------------------------6 2.2变速器零、部件结构方案分析 ----------------------------7 2.2.1齿轮型式 ----------------------------------------7 2.2.2换档结构型式 ---------------------------------------72.2.3变速器轴承形式-------------------------------72.2.4齿轮变位系数的选择原则 -------------------------8 第三章变速器主要参数选择 ----------------------------------83.1中心距A的选定-----------------------------------8 3.2齿轮参数-----------------------------------------9 3.2.1模数的选取 -------------------------------------9 3.2.2压力角α ----------------------------------------10 3.2.3螺旋角β ---------------------------------------10 3.2.4齿宽 b ----------------------------------------10 3.3各档齿数的分配与计算 -------------------------------11 3.3.1一档齿轮齿数的确定---------------------------------11 3.3.2二档齿轮齿数的确定--------------------------------11 3.3.3三档齿轮齿数的确定--------------------------------12 3.3.4四档齿轮齿数的确定---------------------------------123.3.5倒档齿轮齿数的确定--------------------------------123.3.6各档齿轮参数表--------------------------------13第四章变速器的设计与计算 -------------------------------14 4.1齿轮的损坏形式---------------------------------14 4.2齿轮的强度计算---------------------------------14 4.3轴的强度计算 ---------------------------------------17 第五章同步器的设计----------------------------------28 5.1惯性式同步器----------------------------------28 5.2锁环式同步器 -------------------------------------28 5.3同步器重要参数的确定---------------------------------29 第六章变速器的操纵机构 --------------------------------32 致谢 ------------------------------------------------------33 参考文献 ------------------------------------------------34第一章绪论1.1变速器的概述变速器作为传递力和改变汽车车速的主要装置,现在对其操纵的方便性和档位数方面的要求愈来愈高。

毕业设计 变速器设计计算说明书

毕业设计变速器设计计算说明书1.绪论1.1 课题背景及目的本课题是取材于汽车中比较实用的皮卡汽车,皮卡车在载货或在雨、雪路面上行驶时,动力性好,越野性能出色。

为了满足消费者对汽车高性能、安全、可靠、舒适性的需求,所以对变速器的性能要求也更高。

因此,本课题主要是对机械式变速器的设计。

本课题目的根据给定皮卡车的车型参数,来设计皮卡车变速器系统,使汽车在各种工况获得不同的牵引力和速度,同时使发动机在最有利的工况范围内工作。

通过对皮卡汽车变速器的课题的深入分析和研究,强化我们的开发和设计能力。

运用所学习的知识和技能去分析和解决实际问题,树立严谨的科学态度和工作作风,培养不断思考和学习的能力。

1.2 国内外研究状况汽车变速器在汽车传动系中扮演着至关重要的角色。

现在的汽车上广泛采用活塞式内燃机,其转矩和变速范围较小,而复杂的使用条件则要求汽车的牵引力和车速能在相当大的范围内变化,为了解决这一矛盾,在传动系中设置了变速器,以满足复杂条件的使用要求。

随着科技的高速发展,人们对汽车的性能要求越来越来高,使用寿命,能源消耗,振动噪声等在很大程度上取决于变速器的性能。

1894年变速器由法国人路易斯·雷纳·本哈特和埃米尔·拉瓦索推广在汽车上使用,从此变速器在汽车上就得到广泛的运用。

经过100多年的发展,汽车变速器的技术达到了一个空前的高度,尤其在近几十年,汽车工业在各个国家的高速发展,更加带动了变速器的进步。

随着各个领域的科学技术的发展,在未来变速器主要发展方向:1)节能与环境保护:研究高效率的传动副,来节约能源,采用零污染的工作介质或润滑油来避免环境污染,根据发动机的特性和行驶工况来设计变速器,使发动机工作在最佳状态,以保证汽车在最高传动效率和最低污染物排放区运行,2)应用新型材料:各种新材料的使用推动汽车技术的发展和性能的提高。

3)高性能,低成本,微型化:对变速器进行机构创新的研究,探索变速器的新类型;对传动副的材料和机理进行研究,提高寿命,减小质量;进行变速器的动力学特性和振动研究,以求提高特性,降低噪声;采用先进的制造技术提高变速器的性能和降低成本。

[整理]QCT2906392汽车机械式变速器总成技术条件 .

![[整理]QCT2906392汽车机械式变速器总成技术条件 .](https://img.taocdn.com/s3/m/6f0ffc9bf61fb7360a4c6532.png)

中华人民共和国汽车行业标准 QC/T29063一92汽车机械式变速器总成技术条件代替JBn 4125一851 主题内容与适用范围本标准规定了载货汽车机械式变速器总成技术要求、试验方法和检验规则。

本标准只适用于载货汽车用机械式四~五档,且四档、五档为直接档的变速器总成。

2 引用标准JB 3987汽车机械式变速器台架试验方法JB 4072.2汽车清洁度工作导则测定方法GB 2828逐批检查计数抽样程序及抽样表3 技术要求3.1 换档性能3.1.1 轻型汽车变速器前进档结构型式必须装有同步器结构。

3.1.2 中型汽车除一档倒档外,其余各档结构型式亦必须装有同步器结构。

3.1.3 重型汽车前进档如不设同步器,其结构型式亦应为啮合套结构。

3.1.4 换算到滑轨上的各档位的静态挂档力应小于表1规定值。

3.2 噪声3.3 疲劳寿命总成疲劳寿命应符合表3规定。

各类变速器在达到表3的循环次数后,主要零件不应损坏,齿轮不得产生下列任何一种损伤。

a.轮齿断裂;b.齿面严重点蚀(面积超过4mm2或深度超过0.5mm的点蚀)。

3.4 静扭强度总成的后备系数K不小于表4规定值。

3.5 同步器寿命同步器经10×104次挂挡试验后,不得出现失效现象(即连续5次撞击声)。

3.6 密封性总成各结合面及油封刃口处均不得有渗漏现象。

3.7 清洁度总成不解体清洁度应符合企业主管部门下达的年度指标。

3.8 传动效率η总成的传动效率η不得低于表5规定。

3.9 总成装配要求3.9.1 总成装配后应保证档位清楚,无乱档掉档现象。

3.9.2 总成各运动件应运动灵活,无卡滞现象及异常声响。

3.9.3 总成各紧固螺栓、螺母应按设计要求的紧固力矩拧紧,不得有松动和漏装现象。

3.9.4 油封刃口、轴承、摩擦副按设计规定涂润滑脂或润滑液。

3.9.5 总成外露非加工表面均应涂以均匀完整的防护漆,外露加工表面涂以防锈油。

4 试验方法4.1 挂档力试验(静态)4.1.1 试验目的测定变速器总成各裆位静态挂档力。

德国ZF采埃孚自动变速器型谱及发展技术路线

系统 项目

ZF AMT变速箱

典型中度并联混合动力系统

备注

购置成本

++

降低油耗

+

++

相对手动变速箱AMT节油约3-5%

维护成本

++

混合动力系统电池维护与更换成本较高

可靠性

++

+

AMT基于传统技术,成熟度高

总结: 无需政策支持,考虑采购成本最终用户更容易接受AMT变速箱以降低油耗和劳动强度; 较低的采购成本和后期使用成本,AMT是现阶段实现自动化和保证经济性的最佳选择; 新能源系统关键技术如电池正处于发展阶段,将影响后期性能和维护成本。

降低燃油消耗 AT全自动变速箱的发展

100 %

95 %

80 %

90 %

85 %

75 %

Eat 6档 TopoDyn 2006

- 5 %

Eat 6档 标准 2002

EcoLife 6档 TopoDynLife 2008

- 10 %

with TopoDyn Life

- 10 %

- 15 %

with TopoDyn

“低碳时代”

针对不同的商用车应用状况使用适合产品和策略来降低油耗 推广AMT变速箱在城市公交车和重型卡车上的应用,提高燃油经济性和驾乘舒适性 对于重型和换档舒适度要求较高的城市公交车应用最新使用智能换挡程序的AT变速箱 考虑综合成本,基于经济的原则,逐步推广混合动力和纯电动系统

感谢

PPT常用编辑图使用方法

基于AMT的混合动力系统模块化设计

递送 60 kW 350 V

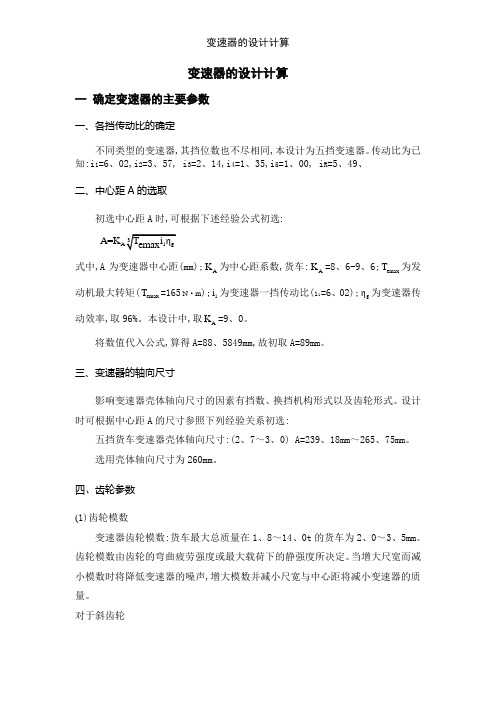

变速器的设计计算

变速器的设计计算一 确定变速器的主要参数一、各挡传动比的确定不同类型的变速器,其挡位数也不尽相同,本设计为五挡变速器。

传动比为已知:i 1=6、02,i 2=3、57, i 3=2、14,i 4=1、35,i 5=1、00, i R =5、49、 二、中心距A 的选取初选中心距A 时,可根据下述经验公式初选:A=K 式中,A 为变速器中心距(mm);A K 为中心距系数,货车:A K =8、6-9、6;emax T 为发动机最大转矩(emax T =165 N ·m );1i 为变速器一挡传动比(i 1=6、02);g η为变速器传动效率,取96%。

本设计中,取A K =9、0。

将数值代入公式,算得A=88、5849mm,故初取A=89mm 。

三、变速器的轴向尺寸影响变速器壳体轴向尺寸的因素有挡数、换挡机构形式以及齿轮形式。

设计时可根据中心距A 的尺寸参照下列经验关系初选:五挡货车变速器壳体轴向尺寸:(2、7~3、0) A=239、18mm ~265、75mm 。

选用壳体轴向尺寸为260mm 。

四、齿轮参数 (1)齿轮模数变速器齿轮模数:货车最大总质量在1、8~14、0t 的货车为2、0~3、5mm 。

齿轮模数由齿轮的弯曲疲劳强度或最大载荷下的静强度所决定。

当增大尺宽而减小模数时将降低变速器的噪声,增大模数并减小尺宽与中心距将减小变速器的质量。

对于斜齿轮mn =Km3maxeT式中 mn——齿轮模数 mmKm ——为模数系数,一般Km=0、28~0、37。

本设计中取Km=0、35。

将数值代入计算得 mn =1、919 mm,取mn=2。

对于直齿轮m=K1m31 T ⋅式中 m——一挡齿轮模数 mmK1m ——一挡齿轮模数系数,一般K1m=0、28~0、37。

本设计中取 K1m=0、30T1——一挡输出转矩,T1=Tm axe*i1i1——一挡传动比当数值代入计算得m=2、993 mm,取m=3参考国标(GB1357-87)规定的第一系列模数:一档与倒挡的模数: m=3mm;二,三,四,五挡的模数:mn=2mm;(2)压力角α齿轮压力角较小时,重合度较大并降低了轮齿刚度,为此能减少进入啮合与退出啮合时的动载荷,使传动平稳,有利于降低噪声;压力角增大时,可提高齿轮的抗弯强度与表面接触强度。

汽车手动变速器设计(机械CAD图纸)

汽车手动变速器设计摘要:本设计的任务是设计一台用于轿车上的FR式的手动变速器。

本设计采用中间轴式变速器,该变速器具有两个突出的优点:一是其直接档的传动效率高,磨损及噪声也最小;二是在齿轮中心距较小的情况下仍然可以获得较大的一档传动比。

根据轿车的外形、轮距、轴距、最小离地间隙、最小转弯半径、车辆重量、满载重量以及最高车速等参数结合自己选择的适合于该轿车的发动机型号可以+得出发动机的最大功率、最大扭矩、排量等重要的参数。

再结合某些轿车的基本参数,选择适当的主减速比。

根据上述参数,再结合汽车设计、汽车理论、机械设计等相关知识,计算出相关的变速器参数并论证设计的合理性。

关键词:变速器,锁环式同步器,传动比,中间轴The design of saloon gearboxABSTRACT:The duty of this design is to design a FR type manual transmission used in the saloon,It’s the countershaft-type transmission gearbox.This transmission has two prominent merits: Firstly,the transmission efficiency of the direct drive keeps off high, the attrition and the noise are also slightest;Secondly ,it’s allowed to obtain in the biger gear ratio of the first gear when the center distance is smaller.According to the contour,track,wheel base,the smallest ground clearance,the smallest turning radium,the vehicles weight, the all-up weight as well as the highest speed and so on, union the choosing engine model we can obtain the important parameters of the max power,the max torque, the displacement and so on. According to the basic parameters of the certain saloon,choose the suitable final drive ratio.According to the above parameters,combining the knowledge of automobile design, automobile theory, machine design and so on, calculate the correlated parameters of the gearbox and proof the rationality of the design.Key words:transmission, inertial type of synchronizer,gear ratio, countershaft目录前言 (1)1机械式变速器的概述及其方案的确定 (2)1.1 变速器的功用和要求 (2)1.2 变速器结构方案的确定 (2)1.2.1 变速器传动机构的结构分析与型式选择 (2)1.2.2 倒档传动方案 (5)1.3 变速器主要零件结构的方案分析 (6)2 变速器主要参数的选择与主要零件的设计 (10)2.1 变速器主要参数的选择 (10)2.1.1 档数和传动比范围 (10)2.1.2 中心距 (11)2.1.3 轴向尺寸 (11)2.1.4 齿轮参数 (12)2.2 各档传动比及其齿轮齿数的确定 (13)2.2.1 确定一档齿轮的齿数 (13)2.2.2 确定常啮合齿轮副的齿数 (14)2.2.3 确定其他档位的齿数 (15)2.2.4 确定倒档齿轮的齿数 (15)2.3 齿轮变位系数的选择 (16)3 变速器齿轮的强度计算与材料的选择 (17)3.1 齿轮的损坏原因及形式 (17)3.2 齿轮的强度计算与校核 (17)3.2.1 齿轮弯曲强度计算 (17)4 变速器轴的强度计算与校核 (21)4.1变速器轴的结构和尺寸 (21)4.1.1 轴的结构 (21)4.1.2 确定轴的尺寸 (22)4.2 轴的校核 (22)4.2.1 第一轴的强度与刚度校核 (22)4.2.2 第二轴的校核计算 (23)4.3 变速箱总体装配图: (26)5 变速器同步器的设计 (27)5.1 同步器的结构 (27)5.2 同步环主要参数的确定 (28)6 变速器的操纵机构 (31)结论 (32)参考文献 (33)致谢 (34)附录 (35)前言从现在市场上不同车型所配置的变速器来看,主要分为:手动变速器(MT)、自动变速器(AT)、手动/自动变速器(AMT)、无级变速器(CVT)。

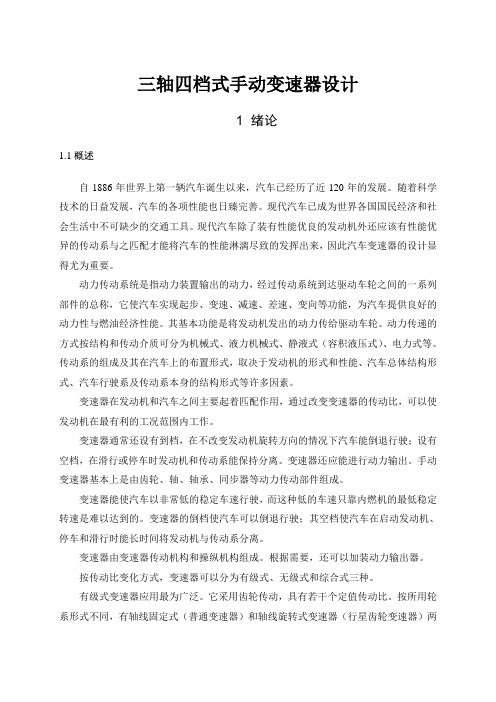

三轴四档式手动变速器设计.

三轴四档式手动变速器设计1 绪论1.1概述自1886年世界上第一辆汽车诞生以来,汽车已经历了近120年的发展。

随着科学技术的日益发展,汽车的各项性能也日臻完善。

现代汽车已成为世界各国国民经济和社会生活中不可缺少的交通工具。

现代汽车除了装有性能优良的发动机外还应该有性能优异的传动系与之匹配才能将汽车的性能淋漓尽致的发挥出来,因此汽车变速器的设计显得尤为重要。

动力传动系统是指动力装置输出的动力,经过传动系统到达驱动车轮之间的一系列部件的总称,它使汽车实现起步、变速、减速、差速、变向等功能,为汽车提供良好的动力性与燃油经济性能。

其基本功能是将发动机发出的动力传给驱动车轮。

动力传递的方式按结构和传动介质可分为机械式、液力机械式、静液式(容积液压式)、电力式等。

传动系的组成及其在汽车上的布置形式,取决于发动机的形式和性能、汽车总体结构形式、汽车行驶系及传动系本身的结构形式等许多因素。

变速器在发动机和汽车之间主要起着匹配作用,通过改变变速器的传动比,可以使发动机在最有利的工况范围内工作。

变速器通常还设有到档,在不改变发动机旋转方向的情况下汽车能倒退行驶;设有空档,在滑行或停车时发动机和传动系能保持分离。

变速器还应能进行动力输出。

手动变速器基本上是由齿轮、轴、轴承、同步器等动力传动部件组成。

变速器能使汽车以非常低的稳定车速行驶,而这种低的车速只靠内燃机的最低稳定转速是难以达到的。

变速器的倒档使汽车可以倒退行驶;其空档使汽车在启动发动机、停车和滑行时能长时间将发动机与传动系分离。

变速器由变速器传动机构和操纵机构组成。

根据需要,还可以加装动力输出器。

按传动比变化方式,变速器可以分为有级式、无级式和综合式三种。

有级式变速器应用最为广泛。

它采用齿轮传动,具有若干个定值传动比。

按所用轮系形式不同,有轴线固定式(普通变速器)和轴线旋转式变速器(行星齿轮变速器)两种。

目前,轿车和轻、中型货车变速器的传动比通常有3~5个前进档和一个倒档,在重型货车用的组合变速器中,则有更多档位。

变速器设计PPT课件

长

汽车加速性

差

对换档技术要求 高(熟练)

啮合套换档

复杂 居中 较高 小 小 较短 长 较差 高

同步器换档

最复杂 长 高

没有 没有

长 短 好 低

16

第二节 变速器传动机构布置方案

3、防止自动脱挡的结构措施 由于接合齿磨损、变速器轴刚度不足、振动等原因都会导致自 动脱挡,这是变速器主要故障之一。

❖使两接合齿啮合位置错开约1~3mm,挤压磨损形成凸肩; ❖将啮合套齿座齿厚切薄,齿后端面被齿座前端面顶住; ❖将接合齿工作面加工成斜面,形成倒锥角; ❖将接合齿的齿侧加工成台阶形状,也可以防止自动脱挡。

❖第一轴后端与常啮合主动齿轮做成一体 ❖一般将第二轴前端经轴承支承在第一轴后端孔内,两轴轴线 在同一直线上 ❖使用直接挡时,齿轮、轴承及中间轴均不承载,传动效率高, 噪声低,磨损少,寿命提高 ❖中间挡位可以获得较大的传动比 ❖高挡齿轮采用常啮合齿轮传动,低挡齿轮可以不采用常啮合 齿轮传动 ❖除一挡以外的其它挡位,换挡机构多采用同步器或啮合套换 挡(有的一挡也采用同步器或啮合套换挡) ❖各挡同步器或啮合套多设置在第二轴上 ❖除直接挡外,其他挡位传动效率较低

17

18

第二节 变速器传动机构布置方案

4、变速器轴承

19

第二节 变速器传动机构布置方案

4、变速器轴承

❖圆锥滚子轴承 直径小、宽度大,负荷高,容量大; 需要调整预紧度,装配麻烦,且磨损后轴易歪斜; 不适合用在线膨胀系数较大的铝合金壳体上。

❖滚针轴承 摩擦损失小、传动效率高; 径向配合间隙小、定位及运转精度高,有利于齿轮啮合 用于齿轮与轴有相对运动的地方;

7

第二节 变速器传动机构布置方案

中间轴式四挡变速器传动方案

改进型辛普森式4档行星齿轮变速器档位传递路线分析课件

在这种辛普森式行星齿轮机构中只要设置 4 个离合器、 2 个制动器及 2 个单向超速离 合器,就可以变成具有 4 个前进档和 1 个 倒档的 4 档行星齿轮变速箱,并且在 1 档、 2 档、 3 档都有两种工作状态 (引擎制动或 无引擎制动)

Page 3

这 8 个换档操作组件的排列方式如图所示。 其中离合器 C1 用于连接输入轴和前太阳 轮;离合器 C2 用于连接输入轴和前行星 架;离合器 C3 和单向超速离合器 F1 串联,

Page 4

Page 5

. 下面分析双行星排辛普森式4挡行星齿轮 变速器在各挡时的动力传递路线和传动比。

(1) 1挡

Page 6

Page 7

Page 8

(2) 2挡

Page 9

Page 10

Page 11

(3) 3挡

Page 12

Page 13

Page 14

(4)超速挡

Page 15

一同用于连接前行星架和后环齿轮,单向

超速离合器在逆时针方向对后环齿轮产生 锁定作用;离合器 C4 也用于连接前行星 架及后环齿轮,和离合器 C3 、单向超速 离合器 F1 并联;制动器 B1 用于固定前太 阳轮;制动器 B2 和单向超速离合器 F2 并

联,一同固定前行星架,单向超速离合器 F2 在逆时针方向对前行星架产生锁定作用。

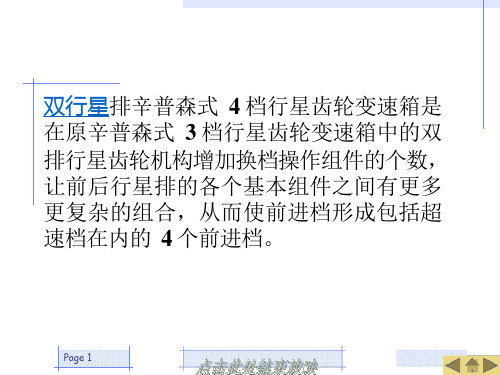

双行星排辛普森式 4 档行星齿轮变速箱是 在原辛普森式 3 档行星齿轮变速箱中的双 排行星齿轮机构增加换档操作组件的个数, 让前后行星排的各个基本组件之间有更多 更复杂的组合,从而使前进档形成包括超 速档在内的 4 个前进档。

Page 1

改进后的辛普森式行星齿轮机构除了环齿 轮和后行星架仍互相连接为一体之外,前 行星排和后行星排的其它基本组件全部各 自独立,形成一种具有 5 个独立组件的辛 普森式行星齿轮机构;在这 5 个独立组件 中,Page 16

变速器主要参数的选择与主要零件的设计说明

max 0max max max(cos sin )e gI TrT i i mg f mg r ηααψ≥+=主减速比:4.782,最高时速:190km/h ,轮胎型号:205/65R15 发动机型号:SQR481FC , 最大扭矩:170Nm/4500 最大功率:95kw/5750 最高转速:6000r/min变速器主要参数的选择与主要零件的设计3.1变速器主要参数的选择3.1.1档数和传动比近年来,为了降低油耗,变速器的档数有增加的趋势。

目前,乘用车一般用4~5个档位的变速器。

本设计也采用5个档位。

选择最低档传动比时,应根据汽车最大爬坡度、驱动轮与路面的附着力、汽车的最低稳定车速以及主减速比和驱动轮的滚动半径等来综合考虑、确定。

汽车爬陡坡时[1]车速不高,空气阻力可忽略,则最大驱动力用于克服轮胎与路面间的滚动阻力及爬坡阻力。

故有max max 0r ge mg r i T i ψη≥max 2e gI TrT i G r ηϕ≤2max 0r g Ie TG r i T i ϕη≤q =2.551.691.12(1)gII gIII gIV i i i ===修正为则由最大爬坡度要求的变速器Ⅰ档传动比为(3-1)式中 m ----汽车总质量; g ----重力加速度;ψmax ----道路最大阻力系数; r r ----驱动轮的滚动半径; T emax ----发动机最大转矩; i 0----主减速比;η----汽车传动系的传动效率。

根据驱动车轮与路面的附着条件求得的变速器I 档传动比[4]为: (3-2)式中 G 2----汽车满载静止于水平路面时驱动桥给路面的载荷; φ----路面的附着系数,计算时取φ=0.5~0.6。

由已知条件:满载质量 1800kg ; r r =337.25mm ; T e max =170Nm ; i 0=4.782; η=0.95。

根据公式(3-2)可得:i gI =3.85。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第七部分:参考资料20

中间轴四档机械式变速器设计中间轴四档机械式变速器设计

变速器的结构对汽车的动力性、燃油经济性、换挡操纵的可靠性与轻便性,传动的平稳性与效率等都有直接的影响。采用优化设计方法对变速器与主减速器,以及变速器的参数做优化匹配,可得到良好的动力性与燃油经济性;采用自锁及互锁装置、倒档安全装置,对接合齿采取倒锥齿侧(或越程接合、错位接合、齿厚减薄、台阶齿侧)等措施,以及其他结构措施,可使操纵可靠,不跳档、乱档、自行脱档和误挂倒档;采用同步器可使换挡轻便、无冲击及噪声;采用高齿、修形及参数优化等措施可使齿轮传动平稳、噪声低。降低噪声水平已成为提高变速器质量和设计、工艺水平的关键。

计

算

与

说

明

主要结果

为了适应汽车变速器向着增大其单位质量的传递功率、增大其承载能力、具有更高的可靠性、更长的寿命和更好的性能等发展方向,变速器采用圆锥滚子轴承的日益增多。在本设计中所采用的是锁环式同步器,该同步器是依靠摩擦作用实现同步的。但它可以从结构上保证结合套与待啮合的花键齿圈在达到同步之前不可能接触,以免齿间冲击和发生噪声。同步器的结构如图2-4所示:

Z2 = 3 . 415 Z1

Z 7 = 33 Z 8 = 13 Z1 = 16 Z 2 = 25

Z

Σ

=

2A m

z=

2a cos β m

其中A =69mm、m =3mm;故有ZΣ= 46。

i g1 = 3.8

由此可得

Z 1 = 16、Z 2 = 25

一档的实际传动比为3.8

A= mz =69mm 2 cos β

ha = 2.7mm h f = 3.375mm

= ( f 0 +ξ)m = 3.0375,其中f 0 = 1,ξ= 0 .35

= ( f 0 + C ?ξ)m = 2.025mm,其中f 0 = 1, C = 0.25

分度圆一挡二档三挡四挡五挡输出轴分度圆1挡2挡3挡4挡5挡109.23 96.00 81.77 69.65 63.60 33.10 46.34 60.57 72.68 78.74

计

算

与

说

明

主要结果

图2-2变速器倒档传动方案

三、变速器主要参数的选择

1、档数和传动比

近年来,为了降低油耗,变速器的档数有增加的趋势。目前,乘用车一般用4~5个档位的变速器。本设计采用5个档位。变速器各档传动比

一档3.8 2、中心距

二档2.11

三档1.172

四档0.651

中心距对变速器的尺寸及质量有直接影响,所选的中心距、应能保证KA=10齿轮的强度。三轴式变速器的中心距A(mm)可根据对已有变速器的统计而得出的经验公式初定:

F1 = 7936 N Kσ = 1.65 K f = 1.1 b = 19mm t = 8.5mm y = 0.146

σw =

F1 Kσ btyKε

σ w = 621MPa [σ ]w = 400 ~ 850

强度满足条件

Kσ? ? ?应力集中系数,可近似取1.5 Kε? ? ?重合度影响系数,取2.0 b ? ? ? ?齿宽(mm),取19 t ? ? ? ?端面齿距(mm),πm?y? ?齿形系数,取0.141

A = K A 3 TI max

式中K A中心距系数。对轿车,K

A

(3-4) =8.9~9.3;对货车,K

A

=8.6~9.6;对多档主变速器,K A =9.5~11;取KA=10

计

算

与

说

明

主要结果

TI max变速器处于一档时的输出扭矩=68.22mm A = K A 3 TI max故可得出初始中心距A=68mm。

Z 3 = 21 Z 4 = 21

计

二档实际传动比为

算

与

说

明

主要结果

ig 2 =

Z 2 Z5 = 2.11 Z1 Z 6

按同样的方法可分别计算出:三档齿轮Z 5档齿轮

= 17、Z 6 = 27

;四

Z 5 = 27 Z 6 = 17

Z 9 = 21、Z10 = 23;

。

一般情况下,倒档传动比与一档传动比较为接近,在本设计中倒档传动比i gr取3.167。倒档传动齿轮的齿数与一档主动齿轮1/相当,可以

b3, 4,5 = 16.5 mm

b倒入= 18mm

在初选了中心距、齿轮的模数和螺旋角后,可根据预先确定的变速器档数、传动比和结构方案来分配各档齿轮的齿数。下面结合本设计来说明分配各档齿数的方法。

b倒出= 12mm

确定一档齿轮的齿数

一档传动

ig1 =

z2z7 = 3 .8 z1 z 8

i 1 :先求其齿数和gZΣ=

变速器设计的基本要求:变速器设计的基本要求:

(1)保证汽车有必要的的动力性和经济性;(2)设置空挡,用来切断发动机的动力传输;(3)设置倒档,使汽车能倒退行驶;(4)设置动力输出装置;(5)换挡迅速、省力、方便;(6)工作可靠,汽车行驶过程中,变速器不得有跳挡、乱挡,以及换挡冲击等现象出现;(7)工作效率高,噪声小;结构简单、方案合理;(8)变速器的工作噪声低。

图2-4锁环环式同步器l、4-同步环;2-同步器齿鼓;3-接合套;5-弹簧;6—滑块;同步环;2-同步器齿鼓;3-接合套;5-弹簧;6—滑块; ;2 ;3 ;5 ;6止动球;8卡环;9输出轴;10 11;8;9—;10、7-止动球;8-卡环;9—输出轴;10、11-齿轮

采用锁环环式同步器

倒档传动方案

四档:β

= arccos

2.75(21 + 23) = 24.56° 2 × 69

β 4 = 24.56 °

7、齿轮变位系数的选择

齿轮的变位是齿轮设计中一个非常重要的环节。采用变位齿轮,除为了避免齿轮产生根切和配凑中心距以外,它还影响齿轮的强度,使用平稳性,耐磨性、抗胶合能力及齿轮的啮合噪声。为降低噪声,变速器中除去一、二档和倒档以外的其他各档齿轮的总变位系数要选用较小的一些数值,以便获得低噪声传动。其中,一档主动齿轮10的齿数Z10〈17,因此一档齿轮需要变位。最小变位系数17 ? Z一挡变位17 ? 10ξ= = = 0.41 17 17取0.5

倒实际传动比为6、各档斜齿轮螺旋角计算根据β= arccos二档:β三档:β

igr = 3.417

mn ( z3 + z 4 ) 2a

β 2 = 24°

= arccos = arccos

3(27 + 17) = 24° 2 × 69 2.75( 21 + 21) = 24.76° 2 × 69

β 3 = 24.76°

强度满足条件

σ j = 0.418

FE 1 1 ( + ) b ρ z ρb

式中:σj—为轮齿的接触应力, N/ mm 2;

ρ z = 5.8mm ρ b = 19.2mm

F = 10082.2 N E = 2.1 × 10 5 b = 21mm α = 20°

F—为齿面上的法向力,N;

α—为节点处压力角,;

汽车设计课程设计汽车设计课程设计计算说明书

设计题目:设计题目:四档变速器

07车辆工程设计者:梁锐文指导教师:指导教师:龙志军

2010月6月28号广东白云学院

目

录

第一部分:车型基本参数3

第二部分:传动方案拟定4

第三部分:变速器主要参数的选择5

第四部分:变速器齿轮的设计计算6

第五部分:变速器轴的设计计算14

四、变速器齿轮的设计计算

A=68mm 1、齿轮模数

初选模数时,可以参考同类型汽车的齿轮模数确定,也可根据大量现代汽车变速器齿轮模数的统计数据,找出模数的变化规律,即经验公式。利用经验公式初选模数,一档二档采用模数为3mm,,三四五挡采用2.75mm,倒档采用2.5mm 2、压力角实际上应国家规定的齿轮标准压力角为20度,所以变速器齿轮普遍采用的压力角为20度。3、齿轮螺旋角为减少工作噪声和提高强度,汽车变速器齿轮多用斜齿轮,只有倒档齿轮。随着螺旋角的增大,齿的强度也相应的提高,不过当螺旋角大于30度时,其弯曲强度骤然下降,而接触强度仍继续上升,因此从提高低档齿轮的弯曲强度出发,并不希望过大,而从提高高档齿轮的接触强度着眼,可选取较大值。斜齿轮螺旋角可在下面提供的范围选用:轿车变速器:22 ~ 34,货车变速器:~ 26,18在此选用18 ~ 30螺旋角。初步选取螺旋角25°4、齿宽通常根据齿轮模数的大小来选定齿宽。直齿轮b=(4.5~7.5) mT,斜齿轮b =(6.5~8.5) mn。

变速器在一挡和倒挡工作时有较大的力,工作时在齿轮上作用的力也增大,并导致变速器轴产生较大的挠度和转角,使工作齿轮啮合状态变坏,最终表现出轮齿磨损加快和工作噪声大。所以无论是两轴式变速器还是中间轴式变速器的低档与倒挡,都应当布置在靠近轴的支承处,以减少轴的变形,保证齿轮重合度下降不多,然后按照从低档到高挡顺序布置各挡齿轮,这样做既能使轴有足够大的刚性,又能保证容易装配。倒挡的传动比虽然与一挡的传动比接近,但因为使用倒挡的时间非常短,从这点出发有些方案将一挡布置在靠近轴的支承处。本设计采用图2-2所示的传动方案。

F1 = 5383N Kσ = 1.5 K ε = 2.0 b = 19mm t = 8.5mm y = 0.141

σw = 177 MPa当计算载荷取到作用到变速器第一轴时的最大扭矩Te max时,许用[σ]w = 180 ~ 350

应力在180~350MPa,所以弯曲强度满足要求。1轮齿接触应力σj

E—为齿轮材料的弹性模量,N/ mm 2;

b—为齿轮接触的实际宽度,mm;ρz、ρb—为主、从动齿轮节点处的曲率半径,mm。

m倒挡= mm m 3, 4,5 = 2.75