CCD测量系统

基于CCD传感器的砂轮轮廓测量系统设计

传感器 与微 系统( T r a n s d u c e r a n d Mi c r o s y s t e m T e c h n o l o g i e 的砂 轮 轮 廓 测 量 系统 设 计

T h e DS P d e s i g n i s u s e d f o r s e n s o r c o n t r o l a n d d a t a p r o c e s s i n g c i r c u i t , t o r e a l i z e a p p l i c a t i o n i n l a s e r t r u i n g p r o c e s s . T h e s e n s o r me a s u r i n g p r e c i s i o n v e r i i f c a t i o n e x p e r i me n t a n d l a s e r t u r i n g e x p e r i me n t s h o w t h a t C C D d i s p l a c e me n t s e n s o r c a n a c h i e v e p r e c i s i o n o f 7 m , a n d t h e d e s i g n e d p r o i f l e me a s u r i n g s y s t e m c a n a c c u r a t e l y me a s u r e t h e g r i n d i n g w h e e l p r o i f l e , a n d i s s u c c e s s f u l l y a p p l i e d i n l a s e r t r u i n g g r i n d i n g wh e e l s y s t e m, a n d h a s g o o d a p p l i c a t i o n v lu a e a n d p r o s p e c t . Ke y wo r d s :l a s e r — t r i a n g u l a t i o n;g r i n d i n g wh e e l p r o i f l e me a s u r i n g ;C CD l a s e r d i s p l a c e me n t s e n s o r ;DS P;l a s e r

CCD交汇测量系统优化设计的建模与仿真1

第6期1998年11月 光学技术OP T ICA L T ECHN OL O GY N o.6N ov.19981002-1582(1998)06-0010-12CCD 交汇测量系统优化设计的建模与仿真吕海宝, 杨华勇, 谌廷政, 黄锐, 颜树华, 周卫红, 刘艳(国防科技大学八系,湖南长沙 410073)摘 要 为了得到最佳的坐标测量精度,本文针对线阵CCD 交汇测量系统的结构参数进行优化设计。

首先建立了优化设计的数学模型,然后用计算机进行仿真,得出了在不同靶面下满足要求的最优结构参数,并给出了靶面误差分布的三维图。

关键词 CCD 交汇测量; 结构参数; 坐标测量误差; 优化; 仿真分类号 T N 206; T P 203; T P 391.9; T P202.2/文献标识码 A引文款目 吕海宝,杨华勇,谌廷政,等:CCD 交汇测量系统优化设计的建模与仿真[J]光学技术,1998,(6):10~12Modeling and simulating of the optimal -designingto CCD intersection measuring systemLU Haibao , YAN G Huayong , SH EN Tingzheng , H UANG R ui ,YAN Shuhua , ZH OU Weihong , LIU Yan(N atio nal U niver sity o f Defense T echno lo gy , Hunan Chang sha 410073)Abstract I n o rder to o btain o ptimal measur ing pr ecision ,the optimal -desig ning is do ne t o thestructure pa rameter s o f t he line-scan CCD int ersectio n measuring sy st em.A math-model of the o pt imal-desig ning is est ablished ,and sim ulation is finished by using computer .T hen the optimal par ameter s of the structur e to each tar get -ar ea is arr iv ed and the 3-D patter n o f measur ing err or s is given.Key words CCD inter section measur ement ; structure para meters ; er ro rs of coo rdinate mea-sur ement; o pt imization; sim ulatio nCitation item LU Haibao ,Y A NG Huayo ng ,SHEN T ing zheng ,et al :M o deling and simulat ing of the o ptimal-designing to CCD intersection measur ing sy stem [J]Guangx ue Jishu (China ),1998,(6):10~12 一、引言CCD 交汇测量技术是一种非接触式光电测量技术,在对空间动态目标进行坐标定位的应用中显示出其独特的优越性。

基于CCD的弹簧长度在线测量系统

基 于 C D 的 弹簧 长度 在线 测 量 系统 C

陶 立, 张玉纲 , 王 鹏 , 孙长库

( 天津大学精密测试技术与仪器 国家重点实验室 , 天津 30 7 ) 0 0 2

摘 要 : 弹簧立定处理是压缩弹簧生产流程中的最后一道工序, 这一过程中的弹簧长度检测具有非常重要的意义。C D的 C

图像传感测量系统 , 可实现 弹簧立定处理 的长度在 线测量 。文中具体 地介绍 了系统 的结构模 型, 测量 原理 和数据处理 方法 , 系统具 有测量范围大 、 速度快 , 稳定性好等特点 , 实验和现场应用表 明, 量精度高达 00 吼 。 测 .5 n

关键 词 :C C D摄像机 ; 在线测量; 图像传感 ; 弹簧立定处理 中图分 类号 :P 1. T 22 1 文 献标 识码 : A 文章 编号 :o 4l9 (O 6O l3o lo-6 92o ) l3—3

m e s r me tr s l i dc t st a h c u a yi e trt a . m ,whc h wsar l b er p a a i t a u e n e ut n ia e h tt ea c r c sb te h n0 5m ih s o ei l e e t bl y a i a d sa i t . n t bl y i

度、 湿度等环境因素影响比较大 , 以用于工业在线 难

检测 , 并且单一规格的传感器很难完成对多种规格 弹簧的测量[ ] 1 。随着光电传感元件的发展 , 光学图

出不符合长度公差要求 的弹簧 , 对于提高弹簧制造 精度和成品率具有非常重要的意义 。 由于弹簧在接受立定处理前后的温度会产生变 化, 而且立定处理流水线速度较快 , 并常常需要完成 多种规格弹簧的处理 , 目前主要采用 的方式是工人

基于CCD动态传感器的线径测量系统设计

基于CCD动态传感器的线径测量系统设计

彭泽州

【期刊名称】《机床与液压》

【年(卷),期】2011(39)24

【摘要】提出一种基于89S52单片机和线阵CCD传感器μPD3570D测量物体线径的方法,详细论述了线径测量系统的工作原理,即通过单片机对被遮挡像元计数得到待测物体的线径,并介绍了该测量系统的软硬件设计.%A method of measuring wire diameter was presented based on MCU 89S52 and linear CCD sensor μPD3570D. The principle of the system was that the wire diameter was measured through counting shielded image elements by MCU. The designs of software and hardware of the measuring system were introduced.

【总页数】3页(P83-84,126)

【作者】彭泽州

【作者单位】宜春学院理工学院,江西宜春336000

【正文语种】中文

【中图分类】TP29

【相关文献】

1.一种基于CCD传感器的测径装置设计 [J], 郭雷;姚九成

D高精度线径测量仪 [J], 吴建兵;李川奇

3.基于CCD非接触线径测量系统的设计与研究 [J], 韩星;刘倩;熊静琪;王李立

4.基于线阵CCD的可吸收缝合线线径在线检测系统 [J], 隋修武;刘蕾;杜玉红;范博学;田松

5.基于CCD传感器的砂轮轮廓测量系统设计 [J], 袁勃;张桂香;陈根余;周聪;邓将因版权原因,仅展示原文概要,查看原文内容请购买。

线阵CCD在高精度测量系统中的照明选择

第5期2002年9月PRACTIC AL MEAS URE MENT TEC HNOLOGY实用测试技术No 15Sept 1,2002线阵CCD 在高精度测量系统中的照明选择杨 淋 周肇飞 张 涛 晋崇九(四川大学激光应用技术研究所,成都610065)摘要 本文讨论了线阵CCD 在一非接触高精度测量系统中照明光源的选择问题。

由于测量点多,要求测量速度、精度高,线阵CCD 又处于运动状态,因此在光积分时间非常短的情况下,对物体的照明提出了较高要求。

本文在实验基础上通过比较多种照明光源,找出了满足高精度、高速度测量系统测量要求的照明光源。

关键词 线阵CCD 光源 高精度1 引言CCD 作为光电传感器由于具有灵敏度高、动态范围大、像素分划精度高等特点,当配以合适的光学系统可以获得很高的空间分辨率,因而愈来愈多地应用于高精度非接触测量中。

而CCD 属于积分型器件,输出电流信号既和CC D 光敏面上的照度有关也和两次取样的间隔时间,即积分时间有关。

在本文研究的高精度测量系统中,要求在较短时间内完成对多孔位的精确测量,以确定孔与孔之间的相对位置,精度要求达到L m 级,因此所采用CC D 要求不仅分辨力高而且其光积分时间要尽量短。

高分辨力的面阵CCD(5120@5120)虽然可以满足精度要求,但其价格昂贵。

而线阵CCD 具有像元数多、速度快、价格低等优点,采用高位数线阵CCD 扫描可以得到非常高的测量精度,因而采用线阵CCD 配合运动扫描机构可以实现二维图像的扫描。

由于要求测量时间短,测量精度高,线阵CCD 又处于运动状态,因此对物体的照明提出了较高要求。

本文在实验基础上通过比较多种照明光源,找出了满足高精度测量系统测量要求的照明光源。

图1 系统原理框图2 应用系统实验分析2.1实验测量系统本文讨论的高精度测量系统是利用线阵CCD 实现对固定在多自由度转架上的球壳表面多个小孔进行扫描测量,以确定各孔的精确位置。

浅析CCD平板厚度测量系统的设计

浅析CCD平板厚度测量系统的设计作者:尹坤玲张晶来源:《商情》2013年第41期【摘要】随着工业技术的迅速发展,传统的接触式平板厚度测量方法已不能适应工业发展高效率的测试要求。

激光三角法由于具有非接触、高精度、测量频率高等特点被广泛应用。

CCD(电荷藕合器件)是一种性能独特的半导体光电器件,将CCD技术应用于光滑平板厚度测量,特别适合于微小厚度变化量的测量。

本文基于光学原理,针对光滑微小厚度变化量的平薄板提出了一种具有精度高、线性度好、动态响应快的在线激光非接触测厚方法,并通过系统软硬件的设计,自动完成了对平薄板厚度的高准确度测量。

【关键词】CCD,测量系统,设计一、光学测量原理测量系统采用激光三角法原理,它的主要组成部分包括光源、CCD视频信号处理电路及微处理器等。

如图1 所示。

采用激光作为照明光源。

激光是一种新型光源,它具有普通光源所不具备的优点。

它是目前最亮的而且颜色最纯、射程最远、发散最小、方向性最好的光源。

仪器选用的激光器为 H101D 型氦氖激光器,其参数如下:输出模式TEM00,工作电流 4mA,输出功率1.0mw,波长0.6328μm,外形尺寸?准32±1mm,谐振腔长190±1mm。

实验系统中,测量范围和测量分辨率在很大程度上是取决于我们所使用的CCD的参数;像面的尺寸(光敏单元数)影响测量范围,光敏单元的间距影响测量分辨率。

因此,可以根据我们所需的测量范围和测量分辨率来选取相应参数的CCD。

本系统被测物体的厚度变化范围是0-1000μm,拟采用的光学系统的放大率是20倍左右,则物体厚度在CCD上成像大小是20mm;装置测量精度较高是±1μm,它在像面上的对应精度是±20μm,根据测量灵敏度的要求20μm ,要大于2个光敏像素的空间尺寸。

根据这些条件,采用线阵 TCD1501C 型图像传感器可满足范围精度的要求,器件用 12V 电源电压工作。

基于FPGA的CCD低噪声测量系统设计

摘

要 :为了提高电荷耦合器件 ( C C D) 一维尺度无接 触测量 系统的精度 和集成度 , 设计 了以现场可 编程

门阵列( F P G A ) 器件为核心 的测量 系统 。对 C C D输 出信 号进行低 通滤波 和相关 双采样 技术处 理 , 降低 了 C C D信 号噪声。模 拟信号转换为 1 2位数字信号后 , 传输至 F P G A内嵌 的 F I F O中, 提高 了系统的集成度和

稳定 性。使用 V e r i l o g HD L语言对驱动时序发生器进行 了硬件 描述 , 并通过夫 琅禾 费单缝衍射实验来验证

系统 的可靠性 和精度 , 实验表 明 : 该系统稳定 , 精 度达到 0 . 8 2 %。 关键 词 :电荷 耦合器件 ; 现场可 编程 门阵列 ; 低通滤波 ; 相关双采样 中图分类号 :T P 2 1 6 文献标识 码 :A 文章编号 :1 0 0 0 - - 9 7 8 7 ( 2 0 1 4 ) O 4 00 - 8 7 - 0 3

0 引 言

的T C D 1 2 0 9 D作 为图像 采 集单 元 , A D公 司 A D 9 9 4 5作 为

随着 光电子技术的发展 , 涌现出很 多光电器件 , 电荷耦 合 器件 … ( c h a r g e — c o u p l e d d e v i c e , C C D) 为一种 新 型光 电器

2 0 1 4年 第 3 3卷 第 4期

传感器 与微 系统( T r a n s d u c e r a n d Mi c r o s y s t e m T e c h n o l o g i e s )

8 7

基于 F P GA 的 C C D低 噪 声 测 量 系统 设 计

CCD非接触几何量测量系统的设计与实现

CCD非接触几何最测量系统的设计与实现

2测量系统的总体结构和工作原理

2.1CCD器件的工作原理及特点

CCD是一种电荷耦合摄像器件,它的突出特点是以电荷作为信号载体,而不同于其它大多数器件是以电流或者电压为信号载体。

CCD的基本功能是电荷的存储和电荷的转移・因此,CCD工作过程的主要问题是信号电荷的产生、存储、传输和检测。

在使用CCD进行设计之前,先对其基本工作原理作一个简单介绍【8加】。

2.1.1COD的组成

CCD的典型结构以及各部分的命名如图2.1所示。

图2.1CO)的典型结构

Fig.2.1ThetypicalstructureofCCD

CCD的典型结构由三部分组成:

(1)主体部分即信号电荷转移部分,实际上是一串紧密排布的MOS电容器,它的作用是存储信号电荷,并且使这些电荷在时钟的作用下有规律的转移。

(2)输入部分包括一个输入二极管和一个输入栅,它的作用是将信号电荷引入到CCD的第一个转移栅下的势阱中。

(3)输出部分包括一个输出二极管和一个输出栅,它的作用在于将CCD最后一个转移栅下的势阱中的信号电荷引出,并检出电荷所输出的光信息(1l】。

一6。

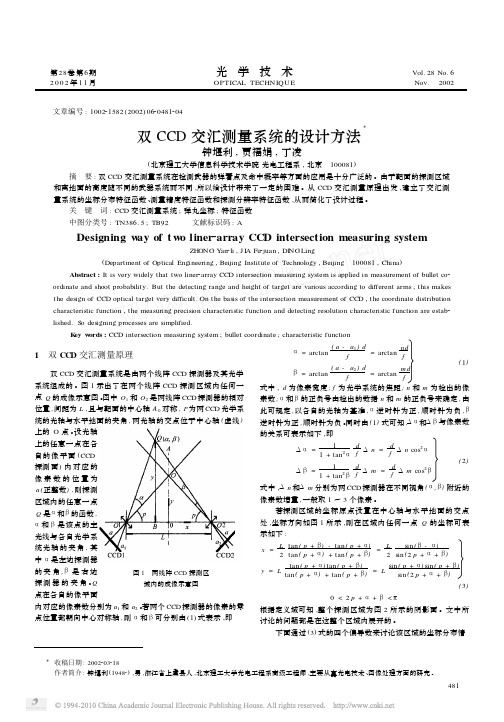

双CCD交汇测量系统的设计方法

5x 5α

=

-

L 2

[ sin (2 p

+ 2β) ]

=-

L 2

cos(α -

β)

=-

L 2

5x 5β

=

L 2

[ sin (2 p

+ 2α) ]

=-

L 2

cos(α -

β)

=

L 2

5y 5α

=

L sin2 ( p

+ β) ]

=

L sin2

π 4-

1 2

(α -

β)

=

L 2

5y 5β

=

L sin2 ( p

< <

π 4 π 4

p=π 4(6)这就说明了当 P = π/ 2 时 , 两光轴平行 , 光学系统的视场角为

180°,半视场角为 90°。这种情况在实际设计 (实际靶面区域都小

于整个探测区域) 时也是有可能出现的 ; 当光轴与地面的夹角

呈 45°时 ,光学系统的视场角为 90°,两半视场角对称 ,α和β的变

光 学 技 术 第28卷第6期

2002年11月

O P T ICAL

TECHN IQU E VNool.v2. 8 N2o00. 62

文章编号 : 100221582 (2002) 0620481204

双 CCD 交汇测量系统的设计方法 Ξ

式中 , d 为像素宽度 ; f 为光学系统的焦距 ; n 和 m 为检出的像

素数 ;α和β的正负号由检出的数据 n 和 m 的正负号来确定 ,由

此可规定 ,以各自的光轴为基准 ,α逆时针为正 , 顺时针为负 ,β

逆时针为正 ,顺时针为负 。同时由 (1) 式可知 ,Δα和Δβ与像素数

基于线阵CCD扫描的测量技术

在基于机器视觉的零件二维尺寸测量通常采用面阵CCDCCD相机作为图像采集设备,由于面阵CCD相机的像素分辨率较低。使得在测量精度要求较高的场合很难完成测量任务。线阵线阵CCD器件具有空间分辨率高的特点,可以实现高精度测量。近年来,利用线阵CCD进行无接触一维测量已经得到广泛应用。本文提出采用线阵CCD相机对零件进行平行扫描扫描采集零件图像,实现零件二维尺寸的高精度测量。1 线阵CCD扫描测量原理线阵CCD扫描测量系统主要由线阵CCD相机、运动工作台、控制电路及线光源等组成,扫描测量原理。被测零件放置于运动工作台上,随工作台一起以速度v向右方行进,零件未进入相机视场AB时,线光源所发射光线直接通过光学成像系统成为一帧灰度值较高的背景图像,当零件进入相机视场时,零件遮挡光线使得采集图像含有零件轮廓信息,将所有输出图像按采集的先后关系进行拼接,即可得到完整的高分辨率零件图像,通过图像处理得到零件的二维几何尺寸。2 扫描同步控制扫描同步控制是线阵CCD扫描测量零件二维几何尺寸的关键技术,也是影响系统测量精度的最主要因素。所谓扫描同步是指:单位时间内线阵CCD相机所采集图像总和对应的物方实际尺寸与零件的行进速度相同。当扫描同步时,获取的零件图像与实际零件相比没有发生变形,,对其进行处理的结果最接近零件尺寸的真实值;当相机采集速度大于零件行进速度时,零件图像被拉长,,对其进行处理的结果将大于零件尺寸的真实值;当相机采集速度小于零件行进速度时,零件图像被压缩,。对其进行处理的结果小于零件尺寸的真实值。为保证对零件尺寸测量的准确性,需要进行同步控制。线阵CCD的像素尺寸S为14μm×14 μm,线扫描速度vx为500帧/秒,镜头焦距f为50 mm,镜头到零件的距离D为150 mm,则CCD像素所对应的物方尺寸L为:则单位时间内线阵CCD相机所采集图像总和对应的物方实际尺寸(即CCD相机扫描图像速度v)为:在这种情况下,要实现零件扫描同步则要求零件的行进速度为21 mm/s。3 图像处理算法通过以上分析,对系统的运动工作台的行进速度进行严格控制,使之与CCD相机的扫描速度达到很好的同步效果,实际采集零件图像。3.1 图像边缘提取由于需布置光源,而光源随时间会有所衰减。所以对图像采用边缘检测的算法,以减小光源亮度变化对图像检测的影响。要得到图像的轮廓尺寸,边缘检测是测量的基础和关键。由于图像往往含有噪声。而边缘和噪声在空间域都表现为灰度有较大的起落,给边缘提取带来困难。通过仿真比较,最终采用了3*3的平滑算子和抗噪能力较强的sobel检测算子,它对灰度渐变和噪声较多的图像处理效果较好,对边缘定位比较准确,能够满足我们对图像测量的需要。由sobel算子提取被测零件的图像边缘,图像边缘是一条细环,由于图像太大,显示图为33%的缩略图,看起来间断的地方很多,其实是连续的,大部分边是单像素宽,左下角部分400%的显示图。

基于DSP的线阵CCD实时测量系统设计

so ig,ta se r g,sm piga dp o e sn fsg asf rCCD r n lzd i eal n h S 2 F 0 sma e tr n r n fri n a l n r c sig o in l n o aea ay e nd ti,a dt TM 3 0 2 6i d e

输 出系统结 合 , 可以使普通 测 量 系 统脱 离对 于 计算 机 的依

赖, 摆脱长距离信号传输的干扰问题和计算机接 口速度的

瓶颈 。D P 数字 信号 处 理器 ) 一 种 具有 高 速 性 、 时性 S( 是 实 和丰 富的 芯片 内部资 源的 处理 器 , 的 出现 为人 们 解 决这 它 个 难 题 提 供 了 一 条 新 的 道 路 。 本 文 将 以 型 号 为 T 30 26 Z 的 D P 为 例 ,结 合 A C 器 件 MS 2F 0 P A S D A S0E, 绍 D P在线 阵 C D测量 系统 中的 应用 。 D 83 介 S C

a x mp iia i n O e n t a e h s s e d v l p n p o e s r m a r c ia p r p c i e At a t t s e e l c t t d mo s r t t e y tm f o e eo me t r c s fo p a t l e s e t . c v l s , h e p a tc b l y o h y t m sd s u s d r c i i t ft e s se i ic s e . a i

( aj ies y Ti j 0 0 2 Ti i Unv ri , a i 3 0 7 ) nn t nn

Ab ta t sr c :Th u l y s p r i ig i mp r a t i n u t y p o u t n a d t e t a i o a t o s t a d e t e e q a i u e v sn s t i o t n n i d sr r d c i , n h r d t n l me h d O h n l h o i s p r iig a e s mp i g t e d t n r n f r i g t u e v sn r a l h a a a d t a se rn O PC.H o v r h s eh d a e h g e n s f ri t ra eo n we e ,t e em t o s t k i h d ma d o n ef c f P C。a d e p cal h iu t n wh r h r sn C r d c i e .To f l l t e c n a tls n i e t s ,t e d sg n s e il t e st a i e e t e e i o P i p o u t1 s y o n n u f 1 h o t c-e so l e t h e in i n o n a fl e rCCD e bt e t y t m r p s d n t i a e ,t et s y t m n r d c d,i ih t e CP i r a i t s se i p o me s s o e ./ hs p p r h e ts s e i i to u e s n wh c h LD r s wo k a o e c n r l r t e DS wo k s sg a r c s o , a d t e l e r CCD e f r e t o l e Th e e a i g s c n - o to l , h P r s a i n l p o e s r e n h i a n p ro ms t s n i . n eg nrt , n

基于衍射法测量细丝直径的CCD系统设计算

基于衍射法测量细丝直径的CCD系统设计摘要近些年来,伴随着半导体技术与光电子学科技的迅速发展,在各个领域中广泛应用着大量光电器件。

其中,电荷耦合器件(CCD)由于具有光电转换、像元尺寸小、几何精度高、性能稳定等优点,被大量用于非接触式直径测量领域。

相对于接触式的直径测量方式,非接触直径测量具有测试速度快,精度高,对环境要求低等特点,因此使用范围较广。

本文对基于线阵CCD的非接触直径测量系统进行了较为全面的研究,并结合本课题的特点(测量细丝直径),提出了适合本课题的具体设计方案,在课题研究过程中,本文主要完成了以下几个工作:介绍了非接触直径测量的国内外发展现状及发展趋势。

通过对线阵CCD特性及工作原理的分析,设计了一种基于线阵CCD非接触直径测量系统。

[1]关键字:线阵CCD 直径测量衍射法目录1绪论 (1)1.1前言 (1)1.2基于CCD测径仪的国内外发展现状 (2)2 测量原理和方案论证 (3)2.1驻波测量导电金属细丝直径[4] (3)2.2衍射法测量细丝直径[5] (4)2.3双光束干涉法测量细丝直径[ 6] (4)小结 (6)3 计算机程序设计 (6)3.1系统的软件设计 (6)3.2软件流程框图 (7)3.2数据转换模块的设计 (8)3.3显示及报警模块的设计 (8)3.6系统程序 (10)4 精度分析 (11)4.1差分放大电路 (11)4.2光学系统对测量精度的影响分析 (11)4.2.1衍射 (11)4.2.2环境光扰动 (12)4.3信号处理电路对测量精度的影响分析 (12)4.4零点漂移对测量精度的影响 (12)4.5被测工件的均匀性对测量精度的影响 (12)4.5.1误差分析 (12)4.5.2标定误差 (12)5 总结 (13)参考文献 (14)1 绪论1.1前言光电自动检测技术在工业自动化生产中有着极其广泛和重要的用途。

然而,目前产品零件尺寸的检测大多数是人工测量的接触式和静止测量,所以检测速度低,生产效率低,劳动强度大,远远跟不上目前自动化生产的需要。

CCD在线式图像尺寸测量系统校准方法研究

《计量与测试技术》2019年第 46卷第 6期

CCD在线式图像尺寸测量系统校准方法研究

郑伟峰

(厦门市计量检定测试院,福建 厦门 361004)

摘 要:目前,国内尚未有 CCD在线式图像尺寸测量系统的检定规程或校准规范,本文根据其工作原理,提出了该系统的 5项计量特性参数, 并结合被测对象的特点分别设计了校准方案,研制了计量标准,分析了数据处理方法。研究结果表明,本文的校准方法切实可行,为 CCD在线 式图像尺寸测量系统的校准提供了技术依据。 关键词:CCD;图像尺寸;在线式;校准 中图分类号:TH81 文献标识码:A 国家标准学科分类代码:4604099 DOI:10.15988/j.cnki.1004-6941.2019.6.020

CCD在线式 图 像 尺 寸 测 量 系 统 属 于 非 接 触 式 图像尺寸测量仪器的一种,广泛应用于规模化生产 型企业流水 线 上 中 间 产 品 (半 成 品 和 零 部 件 )的 尺 寸在线测量,测量元素包括长度、宽度、高度、孔距、 间距、Pin间距、厚度、圆弧、直径、半径、槽、角度、R 角等。在线式尺寸测量仪器尽管已经不是新鲜事

ResearchonCalibrationMethodofCCD OnlineImageSize MeasurementSstem

ZhengWeifeng

Abstract:Atpresent,thereisnoverificationregulationorcalibrationspecificationforCCD on-lineimagesize measurementsysteminChina.Accordingtoitsworkingprinciple,thispaperputsforwardfivemeasurementcharac teristicparametersofthesystem,designscalibrationschemesaccordingtothecharacteristicsofthemeasuredob jects,developsmeasurementstandardsandanalysesdataprocessingmethods.Theresultsshowthatthecalibration methodinthispaperisfeasibleandprovidesatechnicalbasisforthecalibrationofCCDon-lineimagesizemeas urementsystem. Keywords:CCD;Imagesize;online;calibration

基于DSP技术的CCD测量系统构建

D P 对数 据 处理 完毕 之后 ,结果 保存 S在 在 D P片 内。为 了使 用 户能 够看 到 它 , S 需把 它 显示 出来 ,可 能用 户还 要将 其 长期 保 存 。

VC 41 S 的 主机接 口 H IHotP r I— 5 0DP P ( s ot n t ae e c )主要用 于 D P 与其他 的总 线或 C U f r S P

:

Chn w T c n lge n rd cs i aNe e h oo isa d P o u t

信 息 技 术

基于 D P技术 的 C S D测量 系统构建 C

崔 颖

( 吉林 大学 通 信 工程 学院 , 吉林 长春 10 0 ) 3 00

摘 要 : 字信 号处 理 器(S ) 术 的线 阵 C D测量 系统 由 四部 分构 成 : 阵 C D传 感器 , 数 转换 器 ( 数 D P技 C 线 C 模 ADC)D P处理 器 , ,S 主机等 。

信号 为 离散 的模 拟 脉 冲序 列 , D P对 它 进 在 S 行 处理 之 前 , 经 过 模数 转 换 器 ( D ) 换 须 A C转 为数 字信 号 。D P将 模数 转换 的结果 存人 片 S 内 的数 据 存 储 器 中 以便 近 一 步 处 理 。最 后 DP S 根据 用 户 的要求 将处 理结 果 上传 给 主机 供用 户使用 。 2 基本 硬件 组成 :

一

进行 通信 。它是 一 个 8 并 行 口 , 口通用 , 位 接 软件 设置 简单 。 通过 H I 口 D P 可将处理 P接 S 结果 上传 给主机 。 为突 出的一 点是 , 更 主机 可 通过 H I 口下 载用 户程 序 至 D P片 内 , P接 S 这 样 以来 ,用 户可 以在 不需 要更 换处 理器 芯片 就可 根据外 部测 量 环境 和要 求 ,采 用 不同 的 算法 进行测 量 。

CCD测宽系统

基于CCD技术的立体光电成像测宽系统Stereo Optoelectronic Imaging Width Measurement System Based on CCD陈明潇1刘顺东2(唐钢计控管理处信息中心1,河北唐山 063000;唐钢自动化工程有限公司2,河北唐山 063000)摘 要:主要介绍了CCD立体光电成像测宽系统的测量工作原理和系统的基本构成,指出了 CCD立体光电成像测宽系统在工业生产中应注意的问题。

关键词:测宽系统检测技术 CCDAbstract: This thesis mainly introduced measurement principle and fundamental composition of CCD stereo optoelectronic imaging width measurement system, and pointed out the problems should be taken notice in industrial production.Keywords: Width measurement system Detection technology CCD0 引言在工业生产自动化的今天,现场数据准确快速的采集测量决定着自动化控制水平的高低。

而在热轧和冷轧带钢生产中,板材宽度为自动化生产提供控制基础,是决定最终产品合格与否的关键。

如何高速准确地获取宽度呢?选用自动测宽仪来实现,并且要求具有精度高、响应速度快、可靠性好、非接触式测量的特点。

而CCD立体光电成像测宽仪正具有以上特点,而且在钢厂窄带及中宽带轧线上已得到广泛的应用,运行效果良好。

下面参照EES公司的CCD2030测宽仪对自动测宽系统加以阐述。

1 测量工作原理CCD2030立体成像测宽仪采用EES公司开发的测量技术:由两个安装成一体的线阵CCD 摄像机利用热轧钢带的热辐射(或背光源发光),从不同的角度同时拍摄钢板的两个边缘,模拟人的双眼,形成立体视觉,可消除钢板翘起、倾斜对测量的影响,再把分别摄取的图像经A/D 变换送到工控机做图像处理。

CCD设置说明

CCD使用说明版本:C 日期:2016-08-06一、CCD硬件结构:1.电源:24V给主机供电;2.光源:给镜头拍照时提供光源;3.镜头:拍照图片;4.通信线:主机与镜头数据传输线缆;5.串口线:主机与上位机通信线缆;6.主机:控制CCD镜头、处理采集信息、上传处理结果;二、CCD基本测量流程1.切换系统:将系统切换到CCD测量系统,显示器显示CCD测量系统界面,2.确认界面如下图3.确认右边的测量流程如下图4.图像输入4.1将标准电池放入夹具中固定好,调整CCD位置,勾选执行测量选项的“输出”、“连续测量”,点击“执行测量“,触发相机拍照4.2 调整CCD位置、光圈、焦距,使得窗口0中的图像清晰,且电池注液孔的成像在窗口0 的中间位置,如下图所示4.3 点击主界面右侧测量流程中“图像输入”,弹出图像输入界面,选择相机0,点击“相机设定“按钮”,调节增益,使得输入图像如下图所示,注液孔的外孔边缘、内孔清晰可见4.4 设定完成后,点击“确定”退出本界面5.测量前处理5.1 点击主界面右侧测量流程中的“高功能前处理”,弹出测量前处理界面,点击“颜色抽取过滤”,点击“编辑”按钮5.2 拖动“颜色过滤”的滑块,使图像清晰呈现注液孔的外孔边缘和内孔,如下图所示5.3 点击“确认”退出此界面6. 形状搜索6.1 点击主界面右侧测量流程中的“形状搜索”,弹出形状搜索界面,点击“模型登录”,6.2 输入类型选择“输入画像”,选择“圆周”,点击“编辑”6.3 基准设定的方法如下图7.圆形扫描边缘位置7.1 点击主界面右侧测量流程中的“圆形扫面边缘位置”,弹出圆形扫描边缘位置界面7.2 点击“区域设定”,选择“圆周”,点击“编辑”7.3 拖动绿色内外边缘线,在“圆周”中调节“中心坐标”、“半径”、“宽度”,使得注液孔内孔刚好在内外边缘线中,点“确认”退出区域编辑7.4 边缘测量菜单中“测量方向”,测量点数的设定如下图7.5 点击“输出设定”,“输出坐标”必须选择“位置修正前”7.6 设定完成后点击“确认”退出此界面8. 串行数据输出8.1 点击主界面右侧测量流程中的“串行数据输出”,弹出串行数据输出界面,设置如下图像素/距离转换参数的计算方法:=注液孔外孔实际尺寸(8mm)/注液孔外径直径对应的像素值,此像素值可在“圆形扫描边缘位置”->“区域设定”->“半径”中查看,半径值*2=注液孔外孔直径对应的像素值9. 返回主界面后,执行测量,确认右边测量流程列表中,各流程步骤图标不为红色,则表示各设定合格,为红色,表示此步骤不设置不合格,重新调整不合格项目,再次执行测量,直到结果为合格三、CCD参数设置1. 拿一个基准电池放到照孔位,操作PLC把电池固定夹紧。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

7

面阵CCD钢板长宽尺寸在线实时 测量系统误差分析

2014282120113 胡笑莉

系统分辨率

系统分辨率= 视场尺寸/ CCD 像素总数

长度方向∆X= 4 500 mm/ 768= 5. 86 mm 进行像元细分后∆X= 5. 86/ 10= 0. 59 mm

宽度方向∆Y= 3 000 mm/ 576= 5. 21 mm

进行像元细分后∆Y= 5. 21/ 10= 0. 52 mm

厚度方向∆Z= 80 mm/ 768= 0. 10 mm

进行像元细分后Z= 0. 10/ 10= 0. 01 mm

9

照明误差

直流照明 亮的话,钢板变宽 采用背景照明。

10

镜头畸变误差

属于系统误差, 一般摄像机镜头的畸变小于2%。 畸变= 误差/ 视场半径= 2% ; 长度畸变误差≤4 500/ 2×0. 02= 45 mm; 宽度畸变误差≤3 000/ 2×0. 02= 30 mm; 厚度畸变误差≤80/ 2×0. 02= 0. 8 mm。

14

环境因素引入的误差

这些误差包括行车行走、轧机震动和其他振动带来的测量误差。这些误差可以 通过在地面上布测空间精密测量控制网来加以修正, 同时也保证了60 个摄像机 以及精密测厚装置之间相互关联的精密性和稳定性。这是技术关键。

15

谢

谢观看

16

5

数据终端系统

利用摄像机的参数,将图像上的长宽尺寸换算成为实际尺寸。 实时显示钢板长宽,以及剪切位置。

6

结束语

本测量系统可以适应恶劣的工业现场环境,具有很好的防尘、防震、抗低温及 抗电磁干扰等功能。 系统的测量范围为:( 15mX3m ),测量精度高于 5mm ,动态跟踪速度为 4m/s。 本系统用面阵CCD相机进行工件尺寸的非接触测量,是光学、图像测量及计算 机技术在工业尺寸测量方面的成功应用,课方便地移植到冶金、化工、机械加 工及其他领域。

面阵CCD钢板长宽尺寸在线实时 测量系统

2014282120113 胡笑莉

前言

人工测量:钢板尺寸量测的准确率低、成材率不高、操作人员的劳动强度高, 费力。 激光扫描:空间分辨率不高 超声检测:一般用于测厚,精确度低 射线测量:辐射大,人身伤害 CCD摄像机测量

2

系统原理

通过多台面阵CCD摄像机获取整块钢板的图像,并经过高速图像采集卡将图像 数字化后输入至计算机中。计算机对钢板的数字图像进行预处理、边缘提取、 自动识别后,计算出钢板的长度和宽度,并进行几何尺寸的规划及引导剪切。

3

CCD摄像系统

测量场—正确放置被测物体,方便图像采集。 光源—帮助被测物体成像清晰 光学系统—调整被测物体成像大小、清晰程度 CCD传感器—将光信号转换成电信号,采用像素为795X596的面阵CCD器件。

4ຫໍສະໝຸດ 图像采集及处理系统

图像采集卡—将CCD传感器产生的模拟信号转化为数字信号,做后期处理。 图像处理—对数字图像信号作预处理、边缘提取、自动识别

CCD 像素的尺寸是比较严格的, 一般的刻化误差在1‰~5‰左右。这个误差是 随机误差, 但由于器件采用分等级方法, 所以用于测量的器件应该对其CCD像素 进行精密量测检验, 若按1‰~5‰计算, 误差在0. 01 mm 以下。

12

数字化给对准判别带来的误差

这个是指图像采集卡A/ D 转换给对准目标点造成的误差。由于A / D 转换为8 bit , 误差为4‰。可以通过调整CCD 摄像机系统的亮度/ 对比度使得最亮和平 均暗区定义为255 和0, 这样可以使钢板图像的边缘比较容易识别, 因此可达到 20%的分辨率, 误差在0. 782 mm 以下, 这个误差应予修正。

13

投影差的修正

这是所有光学测量仪器都具有的测量误差,不论投影的方向如何。如图所示, 不 同宽度的钢坯就有不同的高度( 即离摄像机的距离S 不同) ,对于不同宽度的钢 坯L1 和L2 在摄像机的CCD 像面上投影得到的宽度是一样的, 这种投影差∆L与 摄像镜头的半视场角w和摄影距离S 成正切关系。 ∆L= L1- L2= 2×( S1- S2) ×tgw 按技术条件, 设: Arctgw= 3000÷2÷18000= 4. 76°, S1- S2= 80 mm,∆L= 13. 33 mm,不修正投影差是不能保证测量精度的。

这时误差是很大的, 必须修正。方法是用光学测量的方法实测出每个镜头的畸 变曲线, 然后由计算机对钢板的数字图像进行实时修正, 一般精度可达到1‰, 即 长度0.05 mm, 宽度0. 03 mm, 厚度0.0008 mm。由于畸变是随视场变化的, 所 以视场越小, 畸变则越小。

11

CCD 像素刻化的不均匀性