涡轮蜗杆装配说明书

蜗轮蜗杆减速器说明书

一级蜗轮蜗杆减速器设计说明书第一章绪论1。

1本课题的背景及意义计算机辅助设计及辅助制造(CAD/CAM)技术是当今设计以及制造领域广泛采用的先进技术.本次设计是蜗轮蜗杆减速器,通过本课题的设计,将进一步深入地对这一技术进行深入地了解和学习.1.1。

1 本设计的设计要求机械零件的设计是整个机器设计工作中的一项重要的具体内容,因此,必须从机器整体出发来考虑零件的设计.设计零件的步骤通常包括:选择零件的类型;确定零件上的载荷;零件失效分析;选择零件的材料;通过承载能力计算初步确定零件的主要尺寸;分析零部件的结构合理性;作出零件工作图和不见装配图。

对一些由专门工厂大批生产的标准件主要是根据机器工作要求和承载能力计算,由标准中合理选择。

根据工艺性及标准化等原则对零件进行结构设计,是分析零部件结构合理性的基础.有了准确的分析和计算,而如果零件的结构不合理,则不仅不能省工省料,甚至使相互组合的零件不能装配成合乎机器工作和维修要求的良好部件,或者根本装不起来。

1。

2。

(1)国内减速机产品发展状况国内的减速器多以齿轮传动,蜗杆传动为主,但普遍存在着功率与重量比小,或者传动比大而机械效率过低的问题.另外材料品质和工艺水平上还有许多弱点。

由于在传动的理论上,工艺水平和材料品质方面没有突破,因此没能从根本上解决传递功率大,传动比大,体积小,重量轻,机械效率高等这些基本要求.(2)国外减速机产品发展状况国外的减速器,以德国、丹麦和日本处于领先地位,特别在材料和制造工艺方面占据优势,减速器工作可靠性好,使用寿命长.但其传动形式仍以定轴齿轮转动为主,体积和重量问题也未能解决好.当今的减速器是向着大功率、大传动比、小体积、高机械效率以及使用寿命长的方向发展.1.3.本设计的要求本设计的设计要求机械零件的设计是整个机器设计工作中的一项重要的具体内容,因此,必须从机器整体出发来考虑零件的设计计算,而如果零件的结构不合理,则不仅不能省工省料,甚至使相互组合的零件不能装配成合乎机器工作和维修要求的良好部件,或者根本装不起来。

机械设计课程设计单级蜗轮蜗杆减速器说明书

目录一设计任务书 (1)二传动方案的拟定 (2)三电动机的选择和传动装置的运动和动力学计算 (3)四传动装置的设计 (6)五轴及轴上零件的校核计算 (11)1 蜗杆轴及其轴上零件的校核计算 (11)2 蜗轮轴及其轴上零件的校核计算 (14)六啮合条件及轴承的润滑方法、润滑机的选择 (16)七密封方式的选择 (18)八减速器的附件及其说明 (21)九设计小结 (23)十参考文献 (24)第一章.设计任务书1.1设计题目设计用于带速传输机的传动装置。

1.2工作原理及已知条件工作原理:工作传动装置如下图所示:设计数据:运输带工作拉力F=2500N运输带工作速度v=1.10m/s卷筒直径D=400mm工作条件:连续单向运转,工作时轻微冲击,灰尘较少;运输带速度允许误差±5%;一班制工作,3年大修,使用期10年(卷筒支承及卷筒与运输带间的摩擦影响在运输带工作拉力F中已考虑)。

加工条件:批量生产,中等规模机械厂,可加工7~8级齿轮。

设计工作量:1.减速器装配图1张;2.零件图1~3张;3.设计说明书1.3原始数据已知条件传送带工作拉力F(N) 传送带工作速度v(m/s)滚筒直径D(mm)参数2500 1.10 4001-电动机2、4-联轴器3-一级蜗轮蜗杆减速器5-传动滚筒6-输送带第二章. 传动方案选择2.1传动方案的选择该工作机采用的是原动机为Y系列三相笼型异步电动机,三相笼型异步电动机是一般用途的全封闭自扇冷式电动机,电压380 V,其结构简单、工作可靠、价格低廉、维护方便;另外其传动功率大,传动转矩也比较大,噪声小,在室内使用比较环保。

因为三相电动机及输送带工作时都有轻微振动,所以采用弹性联轴器能缓冲各吸振作用,以减少振动带来的不必要的机械损耗。

总而言之,此工作机属于小功率、载荷变化不大的工作机,其各部分零件的标准化程度高,设计与维护及维修成本低;结构较为简单,传动的效率比较高,适应工作条件能力强,可靠性高,能满足设计任务中要求的设计条件及环境。

蜗轮蜗杆减速器说明书

机械设计课程设计设计题目:单级蜗杆减速器专业班级:机械0702学生姓名:熊明春学生学号:指导教师:岳大鑫设计时刻:目录设计任务书---------------------------------------------------------------3整体方案设计------------------------------------------------------------41.传动方案拟定---------------------------------------------------------------42.电动机的选择---------------------------------------------------------------43.传动系统的运动和动力参数---------------------------------------------5传动零件的设计计算1.蜗轮蜗杆初选-----------------------------------------------------------72.联轴器的选择计算-----------------------------------------------------103.转动轴承的选择和寿命计算-----------------------------------------11 4.轴的设计计算和校核--------------------------------------------------15●减速器箱体及附件的设计1.箱体设计--------------------------------------------------------------------202.键的选择及校核-------------------------------------------------------------213.螺栓的选择-------------------------------------------------------------------224.润滑和密封形式的选择,润滑油和润滑脂的选择-------------------235.设计小结--------------------------------------------------------------------25●参考资料1参考资料-----------------------------------------------------------------------25设计任务书1.设计题目:带式运输机传动装置的设计2.带式运输机工作原理及传动方案如图:3.已知条件:1)工作条件:两班制,持续单向运转,载荷较平稳,室内工作,有粉尘,环境最高温度35度。

两级蜗轮蜗杆减速器说明书(课程设计)

原始数据:钢绳拉力kN F /钢绳速度)min/(1-⋅m v 卷筒直径mm D /178330工作条件:连续单向运转,工作时有轻微振动,小批量生产,单班制工作,使用期限8年,运输带速度允许误差为±5%1.电机选择工作机所需输入功率817100060 2.34100010000.97w w Fv P kw η⨯⨯===⨯所需电动机的输出功率d p3.54wd aP P kw η==传递装置总效率2412345a ηηηηηη= 式中:1η:蜗杆的传动效率0.752η:每对轴承的传动效率0.983η:直齿圆柱齿轮的传动效率0.974η:联轴器的效率0.995η:卷筒的传动效率0.96所以 420.750.980.970.990.6577a n =⨯⨯⨯=2.343.5578kw 0.6577d P ==故选电动机的额定功率为4kw8100060601000607.72min 3.14330v n r D π⨯⨯==⨯⨯=⨯卷357407.72(162.121544)minn i i n r ==⨯⨯= 卷蜗齿卷()()符合这一要求的同步转速有750r/min , 1000r/min , 1500r/min 电机容量的选择比较:表1.1 电动机的比较方案 型号 额定功率 /kw 同步转速 /r/min 满载转速 /r/min重量 价格 1Y160M 1-84750720重高2.34w p kw =3.54d p kw =0.6577a η=7.72/minn r =卷2Y132M 1-641000960中中3 Y112M-4 4 1500 1440 轻 低考虑电动机和传动装置的尺寸 重量及成本,可见第二种方案较合理,因此选择型号为:Y132M 1-6D 的电动机。

2.选择传动比2.1总传动比960124.357.72a n i n ===满卷2.2减速装置的传动比分配124.35a i i i ==蜗齿所以31.0875i =蜗 4i =齿3.各轴的参数将传动装置各轴从高速到低速依次定为I 轴 II 轴 III 轴 IV 轴 :I -0η、II I -η、 、III II -η 、V III -η 依次为电动机与I 轴 I 轴与II 轴 II 轴与III 轴 III 轴与V 轴的传动效率 则: 3.1各轴的转速960/min I n r =96030.8806/min 31.0875II n n r i ===满蜗30.8806/min III II n n r ==327.72/min 4.01III IV n n r i ===齿3.2各轴的输入功率Ⅰ轴 kw P P I d I 5222.399.05578.30=⨯==-ηⅡ轴 kw P P II I I II 5888.28.9075.05222.3=⨯⨯==-η Ⅲ轴kwP P III II II III 5117.28.9099.05888.2=⨯⨯==-ηⅣ轴kwP P V III III IV 3876.28.9097.05117.2=⨯⨯==-η3.3各轴的输出功率Ⅰ轴 kw P P I I I 4518.398.05222.30=⨯==-η Ⅱ轴 kw P P II I II II 5370.298.05888.2=⨯==-η Ⅲ轴 kw P P III II II III 4615.298.05117.2=⨯==-η Ⅳ轴 kw P P V III III IV 3398.298.03876.2=⨯==-η3.4各轴的输入转矩电动机 m N n P T d d ⋅=⨯==927.335960578.5395509550满 Ⅰ轴 m N N P T III ⋅==388.0359550Ⅱ轴 m N N P T IIIIII ⋅==119.68009550Ⅲ轴 m N N P T IIIIIIIII ⋅==536.77769550Ⅳ轴 m N N P T III⋅==280.529539550卷卷 3.5各轴的输出转矩电动机 m N T d ⋅=927.335 Ⅰ轴 m N N P T III ⋅==380.3349550124.35a i =31.0875i =蜗4i =齿Ⅱ轴 m N N PT IIII II⋅==997.57849550Ⅲ轴 m N N P T IIIIIIIII ⋅==185.27619550Ⅳ轴 m N N P T III⋅==574.428949550卷卷 3.6各轴的运动参数表表3.1 各轴的运动参数表轴号 功率)(kw P 转矩(N·m) 转速(r/min) 传动i效率η输入 输出 输入 输出 电机轴 4 3.5578 35.3927 960 10.991轴 3.5233 3.4579 35.038834.338096031.08752轴2.58892.2571800.620 784.5997 30.88060.73513轴 2.5117 2.4615 776.754 761.2185 30.8806 0.9702 4卷轴 2.38762.33982953.53 2894.4577.720.95064.蜗轮蜗杆的选择,5233.3kw P = ,875.031=i m in /960r n =4.1选择蜗轮蜗杆的传动类型根据GB/T10085—1998 选择ZI4.2选择材料蜗杆选45钢,齿面要求淬火,硬度为45-55HRC. 蜗轮用ZCuSn10P1,金属模制造。

蜗杆传动机构的装配

楚雄高级技工学校教案纸列号共6页第2页教学过程及时间分主要教学内容及步骤配1 •蜗杆传动的特点1)•传动比大,结构紧凑。

用于传递动力时,i=8〜80,用于传递运动时, i可达1000。

2).传动平稳,无噪声。

因为蜗杆与蜗轮齿的啮合是连续的,相当于螺旋传动,同时啮合的齿数较多所以平稳性好。

3).当蜗杆的螺旋角小于轮齿间的当量摩擦角时,蜗杆传动能自锁,即只能由蜗杆带动蜗轮,而不能蜗轮带动蜗杆,可起安全保护作用。

4)•传动效率低。

因为在传动中摩擦损失大,其效率一般为=0.7〜0.8,具有自锁性传动时效率=0.4〜0.5。

故不适用于传递大功率和长期连续工作。

5).为了减少摩擦,蜗轮常用贵重的减摩材料(如青铜)制造,成本高。

2•蜗杆传动回转方向的确定(1)螺旋方向的判定蜗杆传动与斜齿轮传动一样,也有左旋与右旋之分。

蜗杆、蜗轮的螺旋方向可用右手法则判定:手心对着自己,四指顺着蜗杆(蜗轮)的轴线方向摆肩。

若啮合与右手拇指指向一致,该蜗杆(蜗轮)为右旋,反之为左旋。

(2)蜗轮旋转方向的判定蜗轮的旋转方向不仅与蜗杆的旋转方向有关。

蜗轮旋转方向的判定方法如下:当蜗杆是左旋(或右旋)时,伸出右手(或左手)半握拳,用四指顺着蜗杆的旋转方向,大拇指指向的相反方向就是蜗轮的旋转方向,蜗轮旋转方向判^定。

3 •蜗杆传动的主要参数蜗杆传动的设计计算中,均以主平面(通过蜗杆轴线并与蜗轮轴线垂直的平面)的参数和几何关系为基准。

模数、压力角、螺旋升角入与蜗轮的分度圆螺旋角为了保证轮齿的正确啮合,蜗杆的轴向模数n x1应等于蜗轮的端面模数m2,蜗杆的轴向压力角x1应等于蜗轮的端面压力角t2,蜗杆分度圆上的螺旋线升角应等于蜗轮分度圆上的螺旋角,且两者螺旋方向相同。

蜗杆的轴向压力角x (蜗轮的端面压力角t )为标准压力角20°0m xi=n ti= m xi= t2= =第3页教学过程及时间分主要教学内容及步骤配通常取蜗杆的头数乙=1〜4。

单级蜗轮蜗杆减速器装配图

单级蜗轮蜗杆减速器装配图单级蜗轮蜗杆减速器装配图一、引言本文档旨在提供单级蜗轮蜗杆减速器的装配图,并详细介绍装配过程中的步骤和注意事项,以供参考使用。

二、装配图介绍1、主要元件a) 蜗轮轴:用于传递动力的轴;b) 蜗杆:用于转动蜗轮的杆状零件;c) 减速器壳体:用于固定和保护蜗轮蜗杆减速器的外壳;d) 输入轴:将动力输入到减速器中的轴;e) 输出轴:从减速器中输出动力的轴;f) 轴承:支撑轴的零件;g) 油封:用于封闭减速器内的润滑油的零件。

2、装配步骤此处展示单级蜗轮蜗杆减速器的装配步骤,如下所示:a) 第一步:将减速器壳体分成上下两部分,清洁减速器内部;b) 第二步:安装蜗轮轴并连接输入轴;c) 第三步:安装蜗杆和轴承,并进行润滑;d) 第四步:安装输出轴并连接蜗杆;e) 第五步:封闭减速器壳体,并安装油封;f) 第六步:进行装配的最终检查,并确认装配质量。

3、注意事项装配单级蜗轮蜗杆减速器时,需要特别注意以下事项:a) 确保清洁减速器内部,避免灰尘和杂质进入;b) 使用适当的工具和方法进行装配,避免损坏关键部件;c) 使用适当的润滑剂,并定期检查和更换;d) 装配完成后进行最终检查,确保各部件安装正确,并进行功能测试。

4、附件本文档涉及以下附件:a) 单级蜗轮蜗杆减速器装配图:[附件名称]5、法律名词及注释a) 蜗轮:一种齿轮,其齿面呈螺旋状,与蜗杆配合使用,可实现减速和增力的效果。

b) 蜗杆:一种杆状零件,与蜗轮配合使用,可将旋转运动转化为线性运动。

c) 减速器:一种机械装置,用于减少输入轴的旋转速度,并增加扭矩输出。

d) 轴承:一种能够支撑轴的零件,减少运动时的摩擦和磨损。

蜗轮蜗杆减速机使用说明书手册使用说明书减速机

蜗轮蜗杆减速机使用说明书一、减速器的安装、使用与维护1、减速器主动轴直接与电机联接时推荐采用弹性联轴器,减速器被动轴直接与工作机联接时推荐采用齿式联轴器或其他非刚性联轴器。

2、减速器的主动轴线和被动轴线必须与相联接部分的轴线保证同心,其误差不得大于所有联轴器的允许值。

3、减速器安装使用手转动必须灵活,无卡住现象,蜗杆轴承和蜗轮轴承的轴向间隙应符合技术要求的规定。

4、减速器安装及在25﹪额定负荷下,蜗轮齿面接触斑点,按齿高不小于55﹪,按齿长不小于60﹪.5、安装好的减速器在正式使用前,应进行空载部分额定载荷间歇运转1-3小时后方可正是运转,运转应平稳无冲击,无异常振动和噪声及漏油等现象,最高油温不得超过85℃.如发现故障应及时排除。

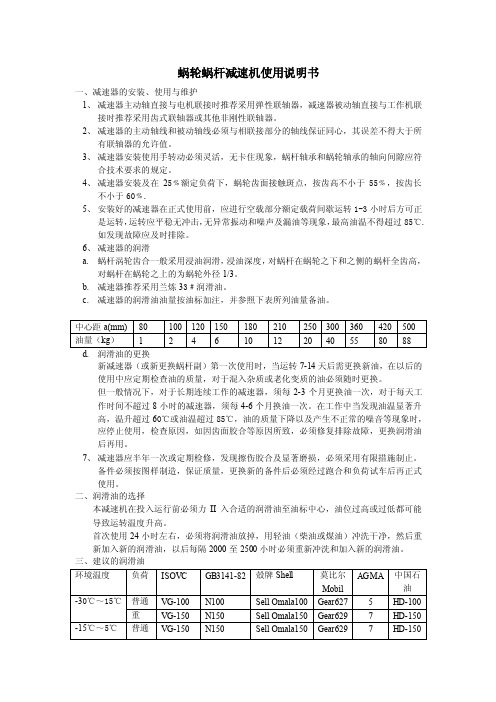

6、减速器的润滑a.蜗杆涡轮齿合一般采用浸油润滑,浸油深度,对蜗杆在蜗轮之下和之侧的蜗杆全齿高,对蜗杆在蜗轮之上的为蜗轮外径1/3。

b.减速器推荐采用兰炼33﹟润滑油。

c.减速器的润滑油油量按油标加注,并参照下表所列油量备油。

新减速器(或新更换蜗杆副)第一次使用时,当运转7-14天后需更换新油,在以后的使用中应定期检查油的质量,对于混入杂质或老化变质的油必须随时更换。

但一般情况下,对于长期连续工作的减速器,须每2-3个月更换油一次,对于每天工作时间不超过8小时的减速器,须每4-6个月换油一次。

在工作中当发现油温显著升高,温升超过60℃或油温超过85℃,油的质量下降以及产生不正常的噪音等现象时,应停止使用,检查原因,如因齿面胶合等原因所致,必须修复排除故障,更换润滑油后再用。

7、减速器应半年一次或定期检修,发现擦伤胶合及显著磨损,必须采用有限措施制止。

备件必须按图样制造,保证质量,更换新的备件后必须经过跑合和负荷试车后再正式使用。

二、润滑油的选择本减速机在投入运行前必须力II入合适的润滑油至油标中心,油位过高或过低都可能导致运转温度升高。

首次使用24小时左右,必须将润滑油放掉,用轻油(柴油或煤油)冲洗干净,然后重新加入新的润滑油,以后每隔2000至2500小时必须重新冲洗和加入新的润滑油。

蜗轮蜗杆减速器设计说明书

一、电效果的采用……………………………………………………3

二、传动比调配………………………………………………………4

三、预计传动拆置的疏通战能源参数………………………………4

四、传动整件的安排预计……………………………………………4

五、轴的安排预计……………………………………………………6

⑵安排预计

m≥×{(2××842790/1×292)·0.01345}1/3=4.31,∴m与5,∴小齿轮数Z1=d1≈28,∴大齿轮齿数Z2×28=105.56;∵不克不迭有契约数,央供互量,∴与107

4、几许尺寸预计

⑴预计分度圆直径 d1=Z1m=28×5=140 mm

d2=Z2m=107×5=535 mm

5、校核齿根蜿蜒疲倦强度

бf1d2m)Yfa2YB≤[бf]

当量齿数 Zv2=Z2/cos3.)3

根据X2= -0.5,Zv2=31.47,查得齿形系数Yfa2

即,螺旋角系数YB=1-r/140../140.

许用蜿蜒应力[бf]= [бf]'·KFN

从表11-8中查得由ZCuSn10P1制制蜗轮基础许用蜿蜒应力[бf]'=56 mpa

⑵预计核心距 a=(d1+d2)/2=337.5 mm

⑶预计齿轮宽度 b=φdd1=1×140=140 mm

与B2=140 mm,B1=145 mm

=30

=

=

=

=

=

=

T1·m

T2=868.63 N·m

T3=842.79 N·m

T4=2985.7995 N·m

蜗杆:45钢

蜗轮 :ZCuSn10P1

T2=868630N·mm

蜗轮分度圆直径:d2=m Z2=8×31=248 mm

TWDV28蜗轮蜗杆减速箱安装手册

重型'TITAN' 级蜗轮蜗杆减速箱TWDV28安装,运行和维护手册目录页码安装 2储存 3 备件 5 投入运行 5润滑 6 拆卸/组装9齿轮的接触方式14EXTERNAL ARRANGEMENT DRG T185104INTERNAL ARRANGEMENT DRG 11473/2M安装基础: -放置减速箱或底板前,确认基础是否有足够刚度和水平度能够它们的重量。

吊运: -减速箱不能重压,这样会影响轴的找正。

减速箱: - 提升和安装时请使用"吊眼",或者只能吊联接法兰和轴承座的外部。

轴的外露端绝对不可以用来吊运电机: - 使用随机附带的吊眼找正和水平不管减速箱的尺才、型式如何,在固定前必须进行找正、调平。

在紧固地脚螺栓前,确认减速箱底座和垫板正确,以免引起变形。

一般情况: -减速箱在出厂前,都经过我们严格地检查和无负荷试车,安装时不允许拆卸减速箱。

调试之前只需要按说明加上合适的润滑剂。

非常重要的所有的新减速箱都没有加油,开动前必须按正确的油位加油。

操作和维护蜗轮蜗杆齿轮箱总则: -齿轮箱经过精心设计,适合于连续运行。

根据环境温度选择正确的油品以及维持正确的油位,是齿轮箱无故障运转的基础。

请参考第6页指示油量,如果油位降低过快请检查轴封。

储存: -齿轮箱安装前,应按一般天气状况的要求进行加盖存放。

存放地点应没有振动,否则会产生点蚀尤其是轴承滚动体和滚道,这样会导致运转时噪声和早期失效。

如果可能,每周应手盘输入轴,以避免点蚀发生。

所有齿轮箱装运之前,都有经过检查、防护、包装等程序,一般情况最多可以保存12个月。

以上程序中进行无负荷试车时,通常按1:1加有Shell Vitrea 9和Shell Ensis 10W进行内部保护。

所有外机加工面和未防护面都涂有Castrol - Rustillo 646,所有轴的裸露端都喷涂防锈剂并缠上Chapman Nox, Rust Grade 36W防锈纸。

(整理)带式蜗轮蜗杆减速器传动设计说明书

目录一、设计任务书 (3)1、带式运输机工作原理 (3)2、已知条件 (3)3、设计数据 (3)4、传动方案 (3)5、设计内容 (3)二、总体传动方案的选择与分析 (4)1、传动方案的选择 (4)2、传动方案的分析 (4)三、原动机的选择 (4)1、原动机功率的确定 (4)2、原动机转速的确定 (5)3、原动机的选择 (5)四、传动装置运动及动力参数计算 (5)1、各轴转速的计算 (5)2、各轴功率的计算 (5)3、各轴转矩的计算 (6)五、蜗杆的设计计算 (6)六、低速轴的设计计算及校核 (7)七、联轴器的选取择 (11)1、高速级联轴器的选择 (111)2、低速级联轴器的选择 (111)八、低速级滚动轴承和键的校核 (12)九、润滑方式的选择 (13)一、课程设计任务书1.带度运输机的工作原理带式动输机传动示意图如下所示:图1.1 带式运输机传动示意图2.设计已知条件1)工作条件:两班制,连续单向运转,载荷较平稳,室内工作,有粉尘,环境最高温度为35℃;2)使用折旧期:8年;3)检修间隔期:四年一次大修,两年一次中修,半年一次小修;4)动力来源:电力,三相交流,电压380/220V;5)运输带速度允许误差:±5%;6)制造条件及生产批量:一般机械厂制造,小批量生产。

3.设计数据运输带工作接力F/N 运输带工作速度ν/(m/s)卷筒直径D/mm 1500 1.1 2204.传动方案本课题采用的是蜗轮蜗杆封闭式减速器传动。

5.课程设计内容1)按照给定的数据及传动方案设计减速器装置;2)完成减速器装配图1张(A0或A1);3)零件工作图1 ~ 3张;4)编写设计计算说明书一份;二、总体传动方案的选择与分析1.传动方案的选择该传动方案在任务书中已确定,采用一个一级蜗轮蜗杆封闭式减速器传动装置传动,如下图所示:2.传动方案的分析该工作机采用的是原动机为Y 系列的三相异步电动机,三相异步电动机在室内比较实用,传动功率大,传动转矩也比较大,噪声小;另外价格相对于其它种类的各种原动机稍微便宜,在室内使用比较环保。

一级蜗杆减速器说明书及装配图标准

目录一.传动装置总体设计 (4)二.电动机的选择 (4)三.运动参数计算 (6)四.蜗轮蜗杆的传动设计 (7)五.蜗杆、蜗轮的基本尺寸设计 (13)六.蜗轮轴的尺寸设计与校核 (15)七.减速器箱体的结构设计 (18)八.减速器其他零件的选择 (21)九.减速器附件的选择 (23)十.减速器的润滑 (25)参数选择:卷筒直径:D=350mm运输带有效拉力:F=2000N运输带速度:V=0.8m/s工作环境:三相交流电源,三班制工作,单向运转,载荷平稳,空载启动,常温连续工作一、传动装置总体设计:根据要求设计单级蜗杆减速器,传动路线为:电机——连轴器——减速器——连轴器——带式运输机。

根据生产设计要求可知,该蜗杆的圆周速度V≤4——5m/s,所以该蜗杆减速器采用蜗杆下置式见,采用此布置结构,由于蜗杆在蜗轮的下边,啮合处的冷却和润滑均较好。

蜗轮及蜗轮轴利用平键作轴向固定。

蜗杆及蜗轮轴均采用圆锥滚子轴承,承受径向载荷和轴向载荷的复合作用,为防止轴外伸段箱内润滑油漏失以及外界灰尘,异物侵入箱内,在轴承盖中装有密封元件。

该减速器的结构包括电动机、蜗轮蜗杆传动装置、蜗轮轴、箱体、滚动轴承、检查孔与定位销等附件、以及其他标准件等。

二、电动机的选择:由于该生产单位采用三相交流电源,可考虑采用Y系列三相异步电动机。

三相异步电动机的结构简单,工作可靠,价格低廉,维护方便,启动性能好等优点。

一般电动机的额定电压为380V根据生产设计要求,该减速器卷筒直径D=350mm。

运输带的有效拉力F=2000N,带速V=0.8m/s,载荷平稳,常温下连续工作,电源为三相交流电,电压为380V。

1、按工作要求及工作条件选用三相异步电动机,封闭扇冷式结构,电压为380V,Y系列2、传动滚筒所需功率Pw=FV/1000=2000*0.8/1000=1.6kw3、传动装置效率:(根据参考文献《机械设计课程设计》刘俊龙何在洲主编机械工业出版社第133-134页表12-8得各级效率如下)其中:蜗杆传动效率η1=0.70搅油效率η2=0.95滚动轴承效率(一对)η3=0.98联轴器效率ηc=0.99传动滚筒效率ηcy=0.96所以:η=η1•η2•η33•ηc2•ηcy=0.7×0.99×0.983×0.992×0.96=0.633电动机所需功率: Pr = Pw/η=1.6/0.633=2.5KW传动滚筒工作转速: nw=60×1000×v / ×350=43.7r/min根据容量和转速,根据参考文献《机械零件设计课程设计》吴宗泽罗圣国编高等教育出版社第155页表12-1可查得所需的电动机Y系列三相异步电动机技术数据,查出有四种适用的电动机型号,因此有四种传动比方案,如表2-1:表2-1综合考虑电动机和传动装置的尺寸、重量、价格和减速器的传动比,可见第3方案比较适合。

非标涡轮蜗杆说明书讲解

综合实训报告书题目:非标准蜗轮蜗杆减速器设计院系:机械工程学院专业:机械设计制造及其自动化班级:1094学号:16 学生姓名:罗成指导老师:郭建新完成日期:2013-07-03摘要:设计并制造非标准涡轮蜗杆齿轮减速器是综合机械产品设计制造综合,在指定的时间里完成指定非标准圆柱齿轮加速器的精确设计,对零件的工艺设计,工序设定,及其亲手操作机床加工的过程,巩固和深化学生综合运用所学机械设计、制造工艺及CAD/CAM技术等方面的基础理论、基本知识和基本技能,较全面地获得机械产品的生产实际知识和综合应用能力,并培养我们成为具备现代机械设计制造技术基础知识与应用能力,具有较强的工程实践能力和创新能力的应用型卓越工程师。

【关键词】:非标准蜗轮蜗杆工艺工序数控加工目录前言 (1)1. 选题说明 (2)2.非标蜗轮蜗杆减速器设计 (3)2.1 技术参数设计 (3)2.1.1确定产品设计原始参数 (3)2.1.2设计计算产品主要参数 (3)2.1.3确定传动比 (3)32.1.4计算蜗轮传递的转矩T1 ……………………………………2.1.5蜗轮与蜗杆的主要参数与尺寸确定参数 (3)2.1.6校核计算 (5)2.2结构设计 (6)2.2.1产品及零件结构设计 (6)2.2.2产品及零件精度设计 (6)2.3绘制装配工程图产品(附图) (7)3.零件加工工艺设计 (9)3.1零件工程图设计 (9)3.1.1零件结构设计 (9)3.1.2零件精度设计 (9)3.2零件加工工艺分析 (10)3.3确定零件加工工艺路线 (11)3.4零件加工工艺过程卡 (11)总结 (12)参考文献 (13)前言机械产品设计制造综合实训是培养学生具有设计能力的技术基础课。

机械设计课程设计则是机械设计课程重要的实践性教学环节。

通过课程设计实践,可以树立正确的设计思想,增强创新意识,培养综合运用机械设计课程和有其他先修课程的理论与生产实际知识去分析及解决机械设问题的能力。

涡轮蜗杆减速器说明书

设计题目:矿用回柱绞车传动装学生姓名:王丽娟)(学生学号:0309135831 班09-4专业班级:电力学院热能指导教师:周晓谋设计题目J.矿用回柱绞车传动装置设计1.设计条件(1)机器功用:煤矿井下回收支柱用的慢速绞车;(2)工作情况:工作平稳,间歇工作(工作于间歇时间比为1:2),绳筒转向定期变换;(3)运动要求:绞车绳筒转速误差不超过8%;(4)工作能力:储备余量10%;(5)使用寿命:10年;每年350天;每天8小时;(6)检修周期:一年小修,五年大修;(7)生产批量:小批生产;(8)生产厂型:中型机械厂。

2.原始数据3.设计任务(1)设计内容①电动机选型;②开式齿轮设计;③减速器设计;④联轴器选择设计;⑤滚筒轴系设计;⑥其他。

(2)设计工作量①减速器装配图1张;②零件图两张(高速轴与低速齿轮);③设计计算说明书1份。

4.设计要求:J8蜗杆-齿轮减速器要求蜗杆减速器设计成:阿基米德蜗杆减速器。

)1(.(2)第一级开式齿轮与蜗杆传动合并设计成蜗杆—齿轮减速器。

2. 电动机选择(1)电动机输出功率计算若已知工作机上作用力和线速度时:)m F(N)/s v(?(kW)/1000vP'=F'(r/min)n时:和转速若已知工作机上的阻力m)T(N''? (kW)Tn9550P/?本设计中:F=56 KN F=56 KN已知滚筒上钢绳的牵引力:V=0.15m/s V=0.15m/s钢绳的最大线速度:?的计算:得9-1查表?0.96?卷筒:1??0.9610.90.90.90.90.90.80.5mi 147mimi mi mi mi K K K13.0K12.4K11.5KW5082.94833.414616.31K mi73.mi''?30?12滑动速度'??)?V(60)/nd(?1000cos1s1m/s0.079??10d1V m/s10?选择材料:sHR45-510.730m20/m146.1m320.585m18.715/m14209.012.5 m53?:蜗轮分度圆直径d?mz?12.5?4022d?500mm2 :蜗轮圆周速度v?1.92 m/s2???500?73.5/60000v?nd/60000?222(符合估计))齿根弯曲疲劳强度校核计算(3 ?蜗轮齿根弯曲应力F7-10由《机械设计》式KT2??2][?Y?FFF?cosmdd21Y?2.32F Y蜗轮齿形系数F2?mm13.72N/?F7.9 由《机械设计》表??][<FF2?1.1?1837240弯曲强度足够???2.32F?'''112?500?12.5?cos123459热平衡计算(4)./v7.10由查《机械设计》表s'?30?1V'?30?1V'5934tan12???0.89则?1?0.89'')30tan(123459?11??0.992??0.99 :轴承效率2?0.96?3??0.96 :搅油耗损的效率3??0.84 ????0.96??0.99?0.89?则312K散热系数?2?C/m?K17 W2α按通风良好,取17?m/WC K?t?85C C?t85 :油的工作温度故2m2.59 A?0.846)?1000?18.59?(1?A20)17?(85?(5)其它主要尺寸计算由《机械设计》表7.4、表7.5*齿顶高系数1?h a蜗杆齿顶圆直径d?137 mm a1*12.5?2?12hm?112??d?d aa11 h?15mm**m??齿根高h(h?c1.2)m f1af1mm h?15f2**m?1.2c?x)mh?(h?af22*?0.2通常取c蜗杆齿根圆直径d?82 mm1f15112?2???dd?2h1f1f1蜗杆螺纹部分长度b?(11?0.06z)m?(11?0.06?40)?12.5?167.5(圆整)mm b?168211蜗轮喉圆直径*d?d?2hm?500?2?1?12.5?525(圆整)2aa2d?525 mm2a蜗轮根圆直径d?470 mm470??dd15??500?2h2?2f22f2f54m m HB26HB21/70/5511.214.11.11.21./6152//52/37/29N1./27/2110./m1.1.1.m189.2.0.8m m2.52.21.61.7m86.2 m85.31754195726HBHB21/70/5514.111.21.21.286//698.698.//37/29N1./27/211.1.1.m189.2.0.820mm2.82.21.51.7m103.8m96.4m17m6222mm670.01m0.00mT?120770N?mm1转矩T,T21mm N?T?1837242d蜗杆分度圆直径1??202?Z1Z蜗杆头数??1234′59′′1mm112?d/112=2156.61d120770?2?/?F2T圆周力11t11mm500?d2500=7348.96?1837240/?T?F2/d2轴向力212a F?2156.61N1t??径向力tantan?FF?F1r1at2N?F7348.961a 2)初步估算轴的直径N2674.80F?1r 45号钢调质处理选取材料Pd?A8-2 由《机械设计》式3n计算轴的最小直径并加大3%以考虑键槽影响由《机械设计》表8.6 取A=11518.59d?27.6mm?1.03d??115则3minmin14703)I轴蜗杆的结构设计)确定轴的结构方案1(右轴承从轴的右端装入,靠轴肩定位;左轴承从轴的左端装入,并靠轴.。

涡轮蜗杆设计课程设计说明书

目录一设计题目--------------------------------3 二电动机的选择----------------------------3 三传动装置动力和运动参数 -----------------5 四蜗轮蜗杆的设计--------------------------6 五减速器轴的设计--------------------------10 六滚动轴承的确定和验算--------------------15 七键的选择与验算--------------------------16 八联轴器的选择----------------------------17 九润滑与密封的设计------------------------18 十铸铁减速器结构主要尺寸------------------18 参考文献------------------------------------19<<机械设计基础>>课程设计任务书一、机械设计课程的目的和意义机械设计基础课程设计是机械类专业和部分非机械类专业学生第一次较全面的机械设计训练,是机械设计和机械设计基础课程重要的综合性与实践性教学环节。

其基本目的是:(1) 通过机械设计课程的设计,综合运用机械设计课程和其他有关先修课程的理论,结合生产实际知识,培养分析和解决一般工程实际问题的能力,并使所学知识得到进一步巩固、深化和扩展。

(2) 学习机械设计的一般方法,掌握通用机械零件、机械传动装置或简单机械的设计原理和过程。

(3) 进行机械设计基本技能的训练,如计算、绘图、熟悉和运用设计资料(手册、图册、标准和规范等)以及使用经验数据,进行经验估算和数据处理等。

(4)机械设计基础课程设计还为专业课课程设计和毕业设计奠定了基础。

二、机械设计课程的内容选择作为机械设计课程的题目,通常是一般机械的传动装置或简单机械。

课程设计的内容通常包括:确定传动装置的总体设计方案;选择电动机;计算传动装置的运动和动力参数;传动零件、轴的设计计算;轴承、联轴器、润滑、密封和联接件的选择及校核计算;箱体结构及其附件的设计;绘制装配工作图及零件工作图;编写设计计算说明书。

2000HG 蜗轮蜗杆变速器安装和维护手册说明书

2000HGHELICAL GEARRATIO MULTIPLIERINSTALLATION AND MAINTENANCE MANUALJanuary 10, 2023Indianapolis, Indiana (800) 866-7973e-mail:**************************7973 Allison Avenue, Indianapolis, IN 46268 Website: (800) 866-7973 FAX (317) 872-0907 email:sales@2000HG HELICAL GEAR RATIO MULTIPLIER INSTRUCTION MANUALNOTE: Refer to the instruction manual labeled NEW STYLE HELICAL GEAR RATIO MULTIPLIER for information on the stainless-steel smooth body versionSELECTION INFORMATIONRead ALL instructions prior to operating unit. Improper maintenance or operation may cause injury to personnel or reducer failure.Written authorization from Sterling Electric is required to operate or use this unit in man lift or people moving devices.Check to make certain application does not exceed the allowable load capacities published in the current catalog.Buyer shall be solely responsible for determining the adequacy of the product for any and all uses to which buyer shall apply the product. The application by buyer shall not be subject to any implied warranty of fitness for a particular purpose. Information contained in this manual is considered correct at the time of publication and is subject to change without notice.SAFETY ALERTWARNING:For safety, purchaser or user should provide protective guards over all shaft extensions and any moving apparatus mounted thereon. The user is responsiblefor checking all applicable safety codes in his area and providing suitable guards.Failure to do so may result in bodily injury and/or damage to equipment.WARNING:Hot oil or gear units can cause severe burns. Use extreme care when removing lubrication plugs and vents.WARNING:Make certain that the power supply is disconnected before attempting to service or remove any components. Lock out the power supply and tag it to preventunexpected application of power.WARNING:Any brakes that are used in conjunction with this unit must be sized or positioned in such a way as to not subject the unit to loads beyond the catalog rating.CAUTION:Test run unit to verify operation. If the unit tested is a prototype, that unit must be of current production.CAUTION:If the unit cannot be located in a clear and dry area with access to adequate cooling air supply, then precautions must be taken to avoid the ingestion ofcontaminants such as water and the reduction in cooling ability due to exteriorcontaminants. Units located in confined spaces may require forced air-cooling.IMPORTANT INFORMATIONIn the event of the resale of any of the goods, in whatever form, Resellers/Buyers will include the following language in a conspicuous place and in a conspicuous manner in a written agreement covering such sale:The manufacturer makes no warranty or representations, expressed or implied,by operation of law or otherwise, as to the merchantability or fitness for aparticular purpose of the good sold hereunder. Buyer acknowledges that it alonehas determined that the goods purchased hereunder will suitably meet therequirements of their intended use. In no event will manufacturer be liable forconsequential, incidental, or other damages.Resellers/Buyers agree to also include this entire document including the warnings above in a conspicuous place and in a conspicuous manner in writing to instruct users on the safe usage of the product.This instruction manual should be read together with all other printed information such as catalogs, supplied by Sterling Electric.GENERAL OPERATION1. Run the motor, which drives the unit, and check the direction of unit output rotation. Consultmotor nameplates for instructions to reverse the direction of rotation.2. Attaching the load: On direct-coupled installations, check shaft and coupling alignmentbetween unit and loading mechanism. On chain/sprocket and belt/pulley installation, locate the sprocket or pulley as close to the oil seal as possible to minimize overhung load. Check to verify that the overhung load does not exceed specifications published in the catalog.3. High momentum loads: If coasting to a stop is undesirable, a braking mechanism should beprovided to the unit output or the driven mechanism.CAUTION: The system of connected rotating parts must be free from critical speed, torsional or other type vibration, no matter how induced. The responsibilityfor this system analysis lies with the purchaser of the speed reducer.INSTALLATION1. Mount the unit using grade 5 or higher fasteners.2. For shipment, pipe plugs are installed in the unit and a vent plug is packed separately. Aftermounting the unit in position, remove the appropriate pipe plug and install the vent plug in the location shown in the chart under LUBRICATION. On double reduction units both the primary and the secondary must be vented. Failure to vent the unit can cause premature seal wear or loss of seal and oil. These conditions are not covered by warranty. Check for correct oil level. Contact the factory for level and vent recommendations on non-standard mounting positions.CAUTION:Do not operate the unit without making sure it contains the correctamount of oil. Do not overfill or underfill with oil, or injury to personnel,reducer or other equipment may result.CAUTION: A unit cannot be used as an integral part of a machine superstructurewhich would impose additional loads on the unit other than those imposedby the torque being transmitted either through a shaft-mountedarrangement, and any shaft mounted power transmitting device. (e.g.sprockets, pulleys, couplings)CAUTION:For safe operation and to maintain the unit warranty, when changing afactory installed fastener for any reason, it becomes the responsibility ofthe person making the change to properly account for fastener grade,thread engagement, load, tightening torque and the means of torqueretention.LUBRICATIONAll standard helical ratio multipliers ordered from the factory are shipped with standard compounded lubricant and is good for ambient temperature ranges of 30︒ F to 104︒ F. Double reduction units have separate oil sumps and must be filled and checked independently. Use of synthetics can cause problems if they are not compatible with the seals or conventional lubes they replace. Prior to startup, verify that the oil is at the level shown on the drawing below. If the ambient temperature will be outside the range for the lubricant installed at the factory, drain and refill the reducer with the proper viscosity lubricant prior to use.VENT PLUG LOCATIONBefore putting the unit into operation, substitute the vent plug for the solid plug at the position desired. Arrows indicate the recommended vent plug locations.CAUTION: On ALL quill style input units, cast iron and stainless with the inputmounted vertical shaft up or input under will require a double input sealarrangement to prevent leakage or C-face coupled style units should beused. Consult factoryOIL & WEIGHT SPECIFICATIONSOil Type AGMA SAE ISO Oil Capacity Size 1 Size 2 Size 3 (Viscosity) #4 40 Wt. 150 6 fl oz 14 fl oz 14 fl oz Change Intervals: Standard compounded lubricants should be changed every six months or 2500 operating hours, whichever comes first. Synthetic lubricants should be changed every two years or 6000 hours, whichever comes first.CAUTION:Oil should be changed more often if the unit is used in a severeenvironment. (i.e. dusty, humid)CAUTION:In the Food and Drug Industry (including animal food), consult thelubrication supplier for recommendation of lubricants which areacceptable to the Food and Drug Administration and/or other authoritativebodies having jurisdiction.MAINTENANCEYour Sterling Electric unit has been tested and adjusted at the factory. Dismantling or replacement of components must be done by Sterling Electric to maintain the warranty.Frequently check the oil level of the unit. If oil level is low, (refer to the vent and level position chart) add proper lubrication through the filler plug until it comes out the oil level plug.Inspect vent plug often to insure it is clean and operating.CAUTION:Mounting bolts should be routinely checked to ensure that the unit is firmly anchored for proper operation.CLASS OF SERVICEAll capacity ratings are based on American Gear Manufacturers Association (AGMA) Standards. Load conditions must be within cataloged ratings published in the current Sterling Electric Catalog (available upon request).LONG-TERM STORAGE (6 MONTHS UP)Units must be stored indoors, in a dry, warm temperature.Completely fill the unit with oil.Rotate the input shaft so that the output shaft rotates at least one revolution per month.Completely cover the input and output shaft with grease.At the time of start up, drain the storage oil, install the breather, and fill to the proper oil level with correct lubricant for the operating condition.WARRANTY (LIMITED)The warranty will cover all the parts in the gearmotor or reducer unit for 12 months from the date of shipment.The warranty is only for parts and labor. In no event shall our liability exceed the original priceof the unit, nor does it cover cost of on-site repair, installation, or freight.Contact the service department for a complete explanation as to the full warranty policies and conditions of sale.All dimensions, designs, and specifications are subject to change without noticeSEAL AND BEARING SIZESInput BearingUnit Bearing Part Number and SizeSize Series OD (mm) ID (mm) Width (mm) Sterling P/N 1 (Quill Side) 6005 47 25 12 400-0541-91 6200 30 10 9 400-0542-82 6204 47 20 14 400-0005-43 6204 47 20 14 400-0005-4ODE Output BearingUnit Bearing Part Number and SizeSize Series OD (mm) ID (mm) Width (mm) Sterling P/N1 6002 32 15 9 400-0543-72 6205 52 25 15 400-0006-23 6205 52 25 15 400-0006-2DE Output BearingsUnit Bearing Part Number and SizeSize Series OD (mm) ID (mm) Width (mm) Sterling P/N1 6004 42 20 12 400-0544-62 6205 52 25 15 400-0006-23 (180TC Output) 6206 62 30 16 400-0008-9 3 (210TC Output) 6007 62 35 14 400-0367-3Input SealUnit Seal Part Number and SizeSize Shaft (mm) Bore (mm) Width (mm) Sterling P/N1 25 45 7 404-0372-82 35 45 7 404-0331-93 (140TC Input) 35 50 8 404-0292-83 (180TC Input)* 50 60 8 404-0377-33 (210TC Input) 50 60 8 404-0377-3*Units manufactured before July 2012 use a 40X60X8 metric seal (PN 404-0352-8).Output SealUnit Seal Part Number and SizeSize Shaft (mm) Bore (mm) Width (mm) Sterling P/N1 20 35 7 404-0286-42 25 40 7 404-0288-23 (180TC Output) 30 50 8 404-0291-93 (210TC Output) 35 50 8 404-0292-8Parts ListItem No. Description Qty ItemNo.Description Qty1 Gear Case Housing 1 13 Input Oil Seal 12 Gear Case Cover 1 14 NPT Plug 43 Quill Style Input Flange 1 15 ODE Output Bearing 14 Seal End Plug 1 16 Key 15 Retaining Ring (Shaft) 1 17 Output Shaft 16 Gasket 1 18 Gear 17 Input Bearing 1 19 DE Output Bearing 18 Retaining Ring (Housing) 1 20 Dowel Pin 29 Quill Input Shaft with Pinion 1 21 Output Oil Seal 110 Hex Head Bolt 5 22 Output Key 111 Hex Head Bolt (Motor Mounting) 4 23 Long Socket Head Cap Screw 212 Socket Head Cap Screw 4 24 Quill Side Input Bearing 1 Notes:1. Item #23 required on Size 1 and 3 Ratio Multiplier only.2. Item #24 required on Size 1 Ratio Multiplier only.SIZE 1 PARTS SIZE 2 PARTS。

蜗轮蜗杆机械设计课程设计说明书

设计小结

机械设计课程设计是机械设计这门课程中的最后一个环节,也是最考验我们平时学习成果的一个环节。

本次课程设计历时三个星期,在设计的过程中,我收获了很多,学习到了很多平常都没有学习到的知识,同时也体验了一把作为设计人员的酸甜苦辣,获益匪浅。

机械设计课程设计是机械设计课程的一个重要环节,它可以让我们进一步巩固和加深学生所学的理论知识,通过设计把机械设计及其他有关先修课程(如机械制图、理论力学、材料力学、工程材料等)中所获得的理论知识在设计实践中加以综合运用,使理论知识和生产实践密切的结合起来。

而且,本次设计是我们首次进行完整综合的机械设计,它让我树立了正确的设计思想,培养了我对机械工程设计的独立工作能力;让我具有了初步的机构选型与组合和确定传动方案的能力;为我今后的设计工作打了良好的基础。

这次课程设计我设计的是蜗轮蜗杆减速器,由于理论知识的不足,再加上平时没有什么设计经验,一开始的时候有些手忙脚乱的,不知道从何入手。

在刘老师的大力帮助下,终于慢慢的走上了正轨。

在设计的过程中还是遇到了各中困难,由于我设计的是蜗轮蜗杆减速器,参考的资料相对比较少,部分数据查找起来有困难,但还是借助网络的力量查找到了相应的数据。

后来,在轴的设计过程中又遇到了麻烦,还好在刘老师的无私帮助下,顺利解决了蜗轮轴以及蜗杆轴的设计。

现在,课程设计终于接近尾声了,回顾这三周的风风雨雨,自己也是感慨万千。

“世上无难事,只怕有心人”,现在我终于能够理解它的深刻内涵了。

在此,我感谢同学们帮助我一起探讨、解决问题,衷心感谢刘鹄然老师在这三周里为我们付出了这么多,课程设计的成功,有刘老师的一半功劳!再次对刘老师的无私奉献致以最衷心的感谢!。

涡轮蜗杆设计说明书(001985)

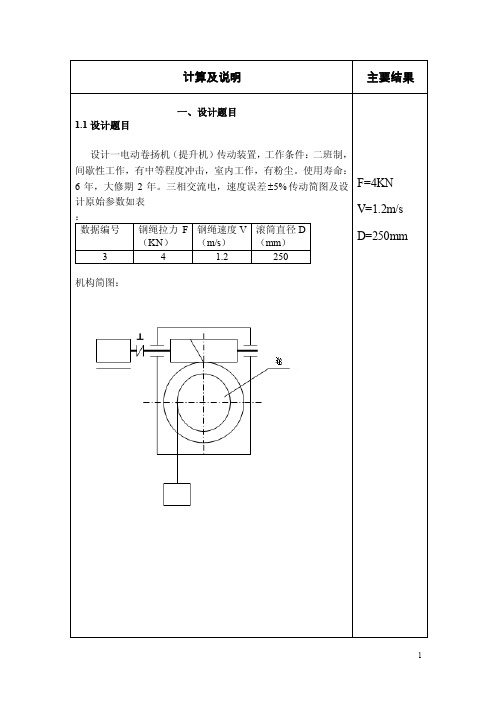

目录1 设计任务书 (2)2 电动机的选择计算 (2)3 传动装置的运动和动力参数的选择和计算 (3)4 传动零件的设计计算 (4)4.1蜗轮蜗杆的设计计算 (4)4.2滚子链传动 (8)4.3选择联轴器 (10)5 轴的设计计算 (10)6 滚动轴承的选择和寿命验算 (17)7 键联接的选择和验算 (19)8 减速器的润滑方式及密封形式的选择润滑油牌的选择及装油量的计算 (20)9 参考资料 (20)1 设计任务书1.1 题目:胶带输送机的传动装置滚筒圆周力F=19000N;带速V=0.45m/s;滚筒直径D=300mm;滚筒长度L=400mm。

1.2工作条件:A工作年限8年;工作班制2班;工作环境清洁;载荷性质平稳;生产批量小批。

图1 胶带运输机的传动方案2 电动机的选择计算2.1 选择电动机系列按工作要求及工作条件选用三相异步电动机,封闭式结构,电压380V,Y系列。

2.2 选择电动机功率卷筒所需有效功率P W=F×V/1000=1900×0.45/1000=0.855kW P W=0.855kW 传动装置总效率:η=η1×η2×η23×η4×η5×η6按参考资料[2](以下所有的“参考资料[1]”和“参考资料[2]”都统一简称为“[1]”和“[2]”)表4.2-9取弹性联轴器效率η1=0.99蜗杆传动效率η2=0.75(暂定蜗杆为双头)一对滚动轴承效率η3=0.99开式滚子链传动效率η4=0.9运输滚筒效率η5=0.96滑动轴承效率η6=0.97则传动总效率η=0.99×0.75×0.992×0.9×0.96×0.97=0.635 η=0.635 所需电动机功率P r =P W /η=0.855/0.635=1.35kw P r =1.35kW查[2]表4.12-1,可选Y 系列三项异步电动机Y100L-6型,额定功率 P 0=1.5kW 。

涡轮蜗杆装配说明书

目录设计装料机的传动装置 0第一章传动装置总体设计 (1)1.1 电动机的选择 (1)1.2 传动比的计算及分配 (1)1.3 传动装置运动、动力参数的计算 (2)第二章传动件的设计计算 (2)2.1 蜗杆副的设计计算 (2)2.2 螺杆副上作用力的计算 (5)2.3 箱体内壁 (5)第三章轴的设计计算 (6)3.1 蜗杆轴的设计与计算 (6)3.2 低速轴的设计计算 (12)总结 (14)设计装料机的传动装置一工作条件与技术要求:1、该传动装置用于热处理车间装料机的传动系统中。

2、装料机工作定时停车,单向回转,传动装置使用期限不低于20000小时。

3、载荷稳定,环境温度≤40℃,输送机允许速度误差为 4%。

4、装料机主轴功率p=3.25KW,装料机主轴转速V=9.0r/min二设计工作量:1、减速器装配图一张(A0或A1)2、装配图草图一张3、零件图两张(涡轮和涡杆)4、设计说明书一份,主要内容:输入轴齿轮的设计计算,输入轴的轴承选型计算,输入轴的校核计算,输出轴的轴承选型。

总结我们这次机械设计课程设计是做一级圆柱齿轮减速器。

在两个星期的设计过程中,让我明白一个简单机械设计的过程,知道一个设计所必须要准备些什么,要怎样去安排工作,并学习机械设计的一般方法,掌握机械设计的一般规律;也通过课程设计实践,培养了我综合运用机械设计课程和其他先修课程的理论与生产实际知识来分析和解决机械设计问题的能力;学会怎样去进行机械设计计算、绘图、查阅资料和手册、运用标准和规范。

还有就是激发了我的学习兴趣,能起到一种激励奋斗的作用,让我更加对课堂所学内容的更加理解和掌握。

这次机械课程设计中,我遇到了很多问题,但同学讨论和老师指导起到了很大的作用,这就是团队的精神。

自己在设计中所遇到的困难,让我明白要做好一个机械设计是一件不容易的事,必须有丰富的知识面和实践经验,还必须有一个好的导师。

设计让我感到学习设计的紧张,能看到同学间的奋斗努力,能让大家很好地回顾以前所学习的理论知识,也明白只有在学习理论基础上才能做设计,让我以后更加注重理论的学习并回到实践中去。

蜗杆传动设计说明书

=916.5mm

Amax=a+0.03Ld

=1029mm 6.1.6 验算小带轮包角α1

α1=180`-(Dd2-Dd1)/a*57.3`

=172.5`>120` 6.1.7 确定 V 带根数

Z>=Pc/(P0+ΔP0)KaKl 查文献【2】表 3.5 得 B 型带单根 V 带的基本额定功率 Pc=2.2--1.93KW 根据 Dd1=125mm,n1=1460r/min,查文献【2】表 3.5,用内插 法得:

1 / 20

设计说明书

传动方案分析

本设计是蜗杆涡轮减速器的设计,该设计主要针 对执行机构的运动展开,为了达到要求的运动精 度和生产率,必须要求传动系统具有一定的传动 精度并且各传动元件之间应满足一定的关系,以 实现各零部件的协调工作。 该设计均采用模块化设计,设计内容包括传动件 的设计,执行机构的设计以及设备零部件等的设 计。

则 P 出=F*V=5.652KW

查文献【1】表 2.3 得:

V 带的η=0.96,

η球轴承(油润滑)的η=0.99

η滚子轴承的η(油润滑)=0.98,

η双头蜗杆(油润滑)的η=0,75

代入上式得η总=0.58

故电动机的 P 电=9.74KW,

因载荷平稳,电动机额定功率只需略大于输出功率 P 出即可。

α1=172.5`

P0=1.93+(2.2-1.93)/(1460-1200)*(1460-1200)

=2.2KW 由公式得ΔP0=Kbn1(1-1/Ki)

式中 Kb------弯曲影响系数,见文献【2】表 3--6 Ki------普通 V 带传动系数,见文献【2】表 3--7

-3

查文献【2】表 3-6 得 Kb=2.6494*10

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录

设计装料机的传动装置 (1)

第一章传动装置总体设计 (2)

1.1 电动机的选择 (2)

1.2 传动比的计算及分配 (3)

1.3 传动装置运动、动力参数的计算 (3)

第二章传动件的设计计算 (4)

2.1 蜗杆副的设计计算 (4)

2.2 螺杆副上作用力的计算 (7)

2.3 箱体内壁 (8)

第三章轴的设计计算 (9)

3.1 蜗杆轴的设计与计算 (9)

3.2 低速轴的设计计算 (16)

总结 (20)

设计装料机的传动装置

一工作条件与技术要求:

1、该传动装置用于热处理车间装料机的传动系统中。

2、装料机工作定时停车,单向回转,传动装置使用期限不低于20000小时。

3、载荷稳定,环境温度≤40℃,输送机允许速度误差为 4%。

4、装料机主轴功率p=3.25KW,装料机主轴转速V=9.0r/min

二设计工作量:

1、减速器装配图一张(A0或A1)

2、装配图草图一张

3、零件图两张(涡轮和涡杆)

4、设计说明书一份,主要内容:输入轴齿轮的设计计算,输入轴的轴承选型计算,输入轴的校核计算,输出轴的轴承选型。

图3-1 受力简图②、支承反力在水平面上为

图3-3 图3-4

⑤、转矩和转矩图T

1=87940m

N

转矩图如图3-5所示

图3-5

总结

我们这次机械设计课程设计是做一级圆柱齿轮减速器。

在两个星期的设计过程中,让我明白一个简单机械设计的过程,知道一个设计所必须要准备些什么,要怎样去安排工作,并学习机械设计的一般方法,掌握机械设计的一般规律;也通过课程设计实践,培养了我综合运用机械设计课程和其他先修课程的理论与生产实际知识来分析和解决机械设计问题的能力;学会怎样去进行机械设计计算、绘图、查阅资料和手册、运用标准和规范。

还有就是激发了我的学习兴趣,能起到一种激励奋斗的作用,让我更加对课堂所学内容的更加理解和掌握。

这次机械课程设计中,我遇到了很多问题,但同学讨论和老师指导起到了很大的作用,这就是团队的精神。

自己在设计中所遇到的困难,让我明白要做好一个机械设计是一件不容易的事,必须有丰富的知识面和实践经验,还必须有一个好的导师。

设计让我感到学习设计的紧张,能看到同学间的奋斗努力,能让大家很好地回顾以前所学习的理论知识,也明白只有在学习理论基础上才能做设计,让我以后更加注重理论的学习并回到实践中去。

还这次自己没有很好地把握设计时间的分配,前面传动方案设计和传动件设计时间太长,而在装配草图设计、装配工作图设计时间太紧,还有就是在装配草图设计中遇到一些尺寸不是很确定,而减慢了AutoCAD工程制图的速度,这也很好让我们更加掌握AutoCAD 工程制图的操作。

这是自己设计思维不太严谨,没有很好地熟悉一些理论知识,没有过此类设计的经验;在设计过程中自己也做了一些重复的计数,很多往往是一个参数所取不正确或没有太在意一些计数,而在尺寸计算校核才发现问题,而白白花了重复工作的时间,但也能让我更加深刻一些设计的过程,积累了一些设计的经验。

这次机械设计课程设计是我们一次进行的较长时间、较系统、较全面的工程设计能力训练,很好地提高了我们实践能力和运用综合能力的水平。

我们可以通过设计,明白到学习的内容的目的,更加明确大学学习的目标方向,能激起学生学习激情,也让我们有学习的成就感,希望以后有更多合适实训教学安排。

20。