凹版印刷机工艺流程如下

塑料凹版印刷各工序操作规程

塑料凹版印刷各工序操作规程在软包装工厂的生产加工过程中,因操作不当造成的故障并不少见。

塑料凹版印刷机的操作流程和常见问题有哪些?一、塑料凹版印刷机工艺流程放膜→张力控制→印第一色→烘干→套印二色→烘干→套印三色→烘干→套印四色→烘干→牵引→复卷二、塑料凹版印刷机操作流程1、准备工作①检查印刷设备周围是否有灰尘、垃圾等与印刷无关的杂物,通风排风设备是否完好。

②检查原辅材料是否充足,是否符合印刷要求。

塑料薄膜的印刷要求被印刷的材料薄膜满足以下标准:表层光滑平整,无明显硬块、黄黑点、孔洞、过度皱折;待印刷材料膜的平均叶片厚度偏差应在10%以内(印刷宽度为1m 时),平均叶片厚度偏差的计算公式可参考干式复合膜的要求;在印刷压力下,被印刷料膜的伸长率应在1%以内;待印刷材料薄膜表面张力≥40dyn/cm;事先掌握好料膜与油墨的亲和性。

对于易被油墨中的溶剂溶解和溶胀的薄膜,印刷效率和油墨浓度可以更大。

印刷涂料膜的涂层时,应把握涂料树脂与印刷油墨的附着力。

③检查印版辊的质量。

需要注意的是,后一组颜色的印版辊应比前一组颜色稍大。

例如,第二个色版辊的周长应比第一个色版辊的周长多1%,至少要稍大或稍等,不得小于第一个色版。

否则,无法准确套印。

检查卷筒的图案和颜色代码。

④检查印刷机各部分是否有卡纸问题,包括转印、送纸、送纸、干燥、着墨、牵引和收卷,润滑部分是否注满润滑油,油路是否畅通。

仪表设备是否完好?如果设备上有油墨粘度自动控制仪,应将油墨粘度调整到预设值14~18s,并倒入混合溶剂。

⑤准备油墨,选择与打样颜色代码相同的原色油墨。

2、装版凹印制版_凹印刮刀_凹印接线技术最早是由凹版印刷机_凹印刮刀_油墨刮刀装盘时,注意盘的左右两侧。

夹紧锥体时凹印刮刀,不能太紧,以免印刷时铜版辊爆裂、太松、“逃逸”。

根据印刷的颜色顺序安装印版辊。

内印的印刷颜色顺序为:金银墨→黑墨→原青色→原黄→原红→白墨。

正印色序正好相反:白墨→品红墨→黄墨→青墨→黑墨→金银墨。

塑料凹版印刷机操作流程

塑料凹版印刷机操作流程英文回答:Operating a plastic flexo printing machine involves several steps and requires attention to detail. Here is a step-by-step guide on how to operate a plastic flexo printing machine:1. Preparing the machine: Before starting the printing process, it is important to ensure that the machine is clean and in good working condition. This includes checking the ink levels, cleaning the printing plates, and making sure all the necessary tools and materials are readily available.2. Loading the substrate: The substrate, which can be a plastic film or sheet, needs to be loaded onto the machine. This is done by feeding the substrate through the machine's rollers and aligning it properly.3. Preparing the artwork: The artwork or design that needs to be printed on the substrate should be prepared beforehand. This can be done using graphic design software and then transferred onto the printing plates. The printing plates are then mounted onto the machine.4. Setting up the machine: Once the substrate and printing plates are ready, the machine needs to be set up accordingly. This involves adjusting the pressure, speed, and registration of the machine to ensure accurate and consistent printing.5. Printing: With everything in place, it's time to start the printing process. The machine will automatically feed the substrate through the printing plates,transferring the ink onto the substrate. The printed substrate will then be collected at the other end of the machine.6. Inspecting the printed material: After printing, it is important to inspect the printed material for any defects or errors. This can be done by visually examiningthe printed substrate or using specialized inspection tools.7. Finishing touches: Depending on the requirements, additional processes such as laminating, die-cutting, or varnishing may be needed to complete the printed material.8. Cleaning up: Once the printing job is complete, itis essential to clean the machine thoroughly. This includes removing any ink residue, cleaning the printing plates, and ensuring all tools and materials are properly stored.中文回答:操作塑料凹版印刷机需要多个步骤,并且需要注意细节。

凹印制版工艺流程

凹印制版工艺流程凹印,也被称为凹版印刷,是一种常见的印刷工艺,其特点是可以印刷出高品质、高精度的图案和文字。

下面我们将介绍一下凹印制版的工艺流程。

首先,凹印制版的第一步是选择适当的版材。

常见的版材有石英版材和金属版材两种。

石英版材适用于印刷要求不高的产品,而金属版材则适合印刷质量要求较高的产品。

接下来,将选好的版材经过平面化处理。

这一步的目的是使版材表面光滑平整,便于后续的制版工作。

通常使用研磨和抛光等方法来实现平面化处理。

然后,进行版材的感光处理。

感光处理是将版材表面涂上一层感光剂,使其变得对光敏感,可以吸收光的能量并发生化学反应。

常用的感光剂有紫外线感光剂和热敏感光剂。

感光处理后,版材表面的感光层就成为了一个可以记录图案和文字信息的“模板”。

接下来,进行曝光和显影。

曝光是将需要印刷的图案和文字通过曝光机的照射,让光线能透过感光层,照射到版材表面。

而显影是通过显影液将感光层中未曝光的部分溶解掉,使图案和文字的轮廓清晰可见。

完成显影后,进行硬化处理。

硬化处理是把显影后的版材放入烘干机中,进行热处理,使感光层更加牢固和稳定。

硬化后的版材可以更好地抵抗压力和磨损,提高印刷质量和印刷速度。

然后,进行版面的装配。

通过专门的机械设备,将制作好的版面固定在印刷机的印刷辊上。

版面的装配最好在无尘室中进行,以保证印刷质量和印刷精度。

最后,进行印刷操作。

凹印机通过印刷辊的转动,将油墨从油墨池中转移到版面的凹槽中,然后再由印刷背板和松香背板的压力作用下,将油墨转移到印刷介质上,完成印刷工作。

印刷过程中,要注意控制印刷质量和印刷速度,及时调整机器的参数,确保印刷效果达到预期。

以上就是凹印制版的大致工艺流程。

凹印工艺具有高品质、高精度的特点,广泛应用于包装、标签、贴纸等行业。

随着科技的不断进步,凹印工艺也在不断发展,为各行各业提供更优质的印刷产品。

凹版印刷工艺流程

凹版印刷工艺流程咱今儿啊,就跟大伙唠唠这凹版印刷工艺流程。

我还记得头一回见那凹版印刷的地儿,那厂房啊,不算特别大,但里头机器嗡嗡响得热闹。

地面上堆满了一卷一卷的纸,那纸啊,白花花的,看着就干净。

这凹版印刷啊,第一步得先制版。

制版那可是个精细活儿,就跟绣花似的。

有那么几个老师傅,戴着老花镜,眯着眼睛,手里头拿着各种工具,在那操作台上摆弄着。

他们面前摆着一些金属板,那金属板啊,光溜溜的。

老师傅就拿那刻刀啊,一点一点地在上面刻。

有时候刻得不顺手了,还得停下来,跟旁边的徒弟嘟囔两句:“哎,你说这线条咋就刻不直呢,得再练练呐,孩子。

”那徒弟就赶紧点头:“是嘞,师傅,我记住了。

”等这版制好了,接下来就是油墨那事儿了。

油墨这东西啊,颜色花花绿绿的,放在一个个小桶里。

有个工人师傅啊,穿着一身工作服,那工作服上溅得都是油墨点子,看着跟个大花猫似的。

他拿着一个小勺子,从桶里舀出油墨,小心翼翼地往版上涂。

这涂油墨啊,也有讲究,不能多也不能少,多了就糊成一团,少了颜色就不鲜亮。

涂完油墨啊,就该印刷了。

这时候,那大机器就派上用场了。

机器开动起来,那声音啊,就跟打雷似的。

纸从一个滚轮上慢慢送进去,经过那涂了油墨的凹版,再从另一边出来,就印上漂亮的图案啦。

我站在旁边看啊,心里头直感叹,这玩意儿可真神奇。

印完之后啊,还得烘干。

有个长长的通道,里头热烘烘的,就跟蒸桑拿似的。

纸从这通道里头一过啊,油墨就干得快,印出来的东西也不容易掉色。

最后呢,就是整理打包了。

有几个女工啊,坐在那工作台前,把印好的纸一张一张地整理好,再捆成一捆一捆的。

她们一边干活儿,一边还聊着家常:“哎,你说这印出来的图案真好看,不知道最后能印成啥东西。

”另一个就接话:“管它嘞,咱就把咱手头这活儿干好就行。

”嘿,这凹版印刷工艺流程啊,看着简单,其实里头的门道可多着呢。

每一个环节都得用心,不然啊,印出来的东西就不好看咯。

凹版印刷工艺流程图

凹版印刷工艺流程图凹版印刷是一种常见的印刷工艺,广泛应用于包装、出版、广告等行业。

下面是凹版印刷的工艺流程图,共700字。

凹版印刷工艺流程图第一步:设计与制版凹版印刷的第一步是设计与制版。

在设计阶段,根据产品的需求和设计要求,设计师使用图形设计软件进行设计。

设计完成后,需要将设计转化为版图。

制版是将设计图转移到版面上的过程,可以使用传统的手工制版方式,也可以使用计算机辅助制版(CTP)技术。

制版过程中需要考虑版面的尺寸、图像的色彩以及文字的处理等细节。

第二步:版纸准备在进行凹版印刷前,需要准备好版纸。

版纸是印刷过程中的重要材料,质量的好坏直接影响到印刷效果。

版纸的选择要根据印刷产品的需求来确定,包括版纸的光泽度、厚度、强度等指标。

第三步:制版制版是将设计好的版图转移到版面上的过程。

传统的制版方式是使用钢刻铜版,而现代的制版方式包括使用化学蚀刻、光敏聚合物或电铸等技术。

制版完成后,需要进行必要的修整,确保版面的质量和均匀性。

第四步:印刷准备印刷准备主要包括调整印刷机的工作速度和温度,检查墨辊和水辊的状态等。

调整印刷机的参数是为了保证印刷质量的一致性。

墨辊和水辊的状态检查是为了确定它们的清洁度和调整程度。

第五步:墨辊涂墨墨辊涂墨是将墨水均匀地分布在凹版上的过程。

墨辊上涂有适量的墨水,当墨辊接触到凹版时,墨水会被传输到版纸上。

墨辊的涂墨质量对印刷结果有直接影响,需要保证墨辊的清洁和涂墨量的适当。

第六步:印刷印刷是将版纸和凹版接触的过程。

在印刷机的引导下,版纸经过墨辊和压印辊的作用,受到适当的压力,墨水从凹版上转移到版纸上。

印刷的过程需要确保墨水的均匀性和版纸的位置的准确性。

第七步:干燥和后处理印刷完成后,需要进行干燥和后处理。

干燥是将版纸上的墨水快速干燥的过程,可以通过自然晾晒或使用烘干设备来完成。

后处理包括切割、折叠、装订等工序,以使印刷产品符合要求。

在整个凹版印刷工艺流程中,每个步骤的细节都需要严格把控,以确保印刷品的质量和一致性。

凹版印刷工艺流程

凹版印刷工艺流程Company Document number:WUUT-WUUY-WBBGB-BWYTT-1982GT凹版印刷工艺流程薄膜放卷→张力控制→印刷第一色→干燥→套印第二色→干燥→套印第三色→干燥→套印第四色→干燥→牵引→收卷凹版印刷的操作程序准备工作(1)检查印刷机周围是否有灰尘、垃圾以及同印刷无关的杂物,检查通风排气设施是否完好。

[1](2)检查原辅材料是否备足,是否符合印刷要求。

塑料薄膜的印刷,要求待印基材膜符合以下要求:①表面光滑平整,无明显僵块、黄黑点、孔洞,无过多的皱褶;②待印基材薄膜的平均厚度误差应在10%以内(1m印刷宽度时),平均厚度误差的计算公式可参见干式复合基材膜的要求;③在印刷张力下,待印基材膜的伸长率应在1%以内;④待印基材膜的表面张力应≥40dyn/cm;⑤事先了解基材薄膜同印刷油墨之间的亲合性情况,对于易与印刷墨中溶剂溶解和溶胀的薄膜,印刷速度和油墨的浓度可大一些。

涂布基材膜涂布层印刷时,应了解涂布树脂同油墨的附着力如何。

(3)检查版辊质量。

注意后一套色的版辊应略大于前一色,如:第二色版辊的周长应大于第一以版辊周长1%,至少应当稍大或相等,绝对不可比第一色小,否则无法套印正确。

检查版辊图案、色标情况。

(4)检查印机传送、送料、走料、干燥、上墨、牵引和卷取各部分是否有卡阻现象,润滑部分注入润滑油,油路是否畅通,仪器仪表是否完好。

如设备上有油墨粘度自动控制仪的话,应调节印刷油墨的粘度在14-18秒(3号Zahn杯)的设定值上,并在其中(上部)倒入混合溶剂,同墨槽用墨泵相连接。

检查电脑自动对版装置。

(5)调配好油墨,选择同打样色标一样的原色油墨。

装版装版时要注意版子的左右面,卡紧锥体时不能过紧,防止把铜版辊胀裂,过松,印刷时会"逃版"。

按照印刷色序来安装版辊。

里印刷的印刷色序是金银墨→黑墨→原青→原黄→原红(品红版)→白版。

正印刷时刚好相反:白墨→品红墨→黄墨→青墨→黑墨→金银墨。

凹版印刷工艺方法

凹版印刷工艺方法

凹版印刷工艺方法,是一种常用的印刷技术,在各种印刷领域都

有着广泛的应用,包括包装印刷、书籍印刷、海报印刷等。

下面,我

们来分步骤阐述一下凹版印刷工艺的具体方法和流程。

第一步,制版。

凹版印刷的制版主要是通过版材制造和版面制造

两个步骤完成的。

版材通常采用铜版、锌版、镍版等材料,经过刻蚀、抛光等多重工序制成。

版面制造是在版材上进行的,主要是通过光阻、曝光、蚀刻等步骤将所需要的图案或文字印刷到版面上。

第二步,调色。

凹版印刷的调色是根据客户提供的特定色块或色

号进行的,印刷颜料需在调色室中通过配色人员将各种颜色精确地混

合而成。

印刷颜料的调色需先把基础颜料混合,然后再进行微调,使

颜色更贴近所需的颜色。

第三步,印刷。

上色完成后,开始进入印刷环节。

在印刷机上,

打印工操作印刷机对版材进行安装并调整好印刷压力,然后按照客户

要求进行印刷。

印刷时需要注意印刷速度的控制,以及对海绵滚筒和

压力辊进行处理调整,使印刷品质更好。

第四步,后加工。

印刷完成后,需要对印刷品进行后加工,进行

整齐、清晰的切边、柔化、上光等处理。

具体操作如下:首先将印刷

品切割成所需的规格大小,然后经过柔化加工,使得印刷品更加容易

折叠和加工。

最后进行上光处理,使得印刷品更加亮丽。

总之,凹版印刷工艺方法需要从制版、调色、印刷和后加工几个

环节来进行操作,只有每个环节都得到了正确的控制和完善的操作,

才能制造出高质量的印刷品。

凹印制版流程

凹印制版流程

凹印制版流程是一种用于制作印刷品的方式,凹版是印刷材料,该制

版流程可以生产丰富多彩和高质量的图形和文字。

它广泛应用于包装、装订、邮票和其他印刷品的制造。

首先,凹版制版工艺从原图开始,包括制作文件、识别适当的色彩、

确定所需的标准颜色、黑色文字和印刷图形。

在这个过程中,原始图

形被扫描到计算机中,然后被修改和编辑以获得所需的色彩和效果。

其次,凹版制版的下一步是准备凹版基材。

这个步骤是将所需的位置

放在凹版表面的实际基材上进行的。

这些位置可以是文字、图像或其

他标志。

凹版基材可以使用金属或塑料,这取决于所需的价格和运行

规模。

然后,制作凹版。

这个过程是通过凹版刻蚀器制作凹版材料的。

凹版

刻蚀器使用酸蚀和电化学方法,在凹版基材表面上制造许多小深槽。

这些槽被用来存储油墨,沉积在印刷材料上,从而制造出所需的画面。

凹版尺寸可以根据生产的印刷品所需的大小进行调整。

最后,通过凹印机进行印刷。

进口凹版纱印刷机是常用的凹印机之一。

在此过程中,凹版处于滚筒之间。

油墨被投入其中一个滚筒上,然后

被转移到印刷材料上。

这些材料可能是纸张、包装或其他印刷物。

总体来说,凹印制版流程是一种高质量、高生产效率的印刷技术。

在制作过程中,需要耐心和细致的工作,以确保制作出优质凹版。

凹版制版的下一步是通过凹印机进行印刷,从而获得印刷品的最终产物。

凹版印刷常规操作

凹版印刷常规操作1.印前准备印前准备包括油墨的配制,承印材料领用,环境温度湿度控制,设备保养,印版安装,刮刀安装等项工作,其操作过程如下:(1)凹印油墨的配制凹版印刷中除三原色加黑印刷外,常需用到一些专色油墨或金银油墨,以及纸张印刷用到的罩光油等。

在市场上可以根据承印材料的不同采购到相应的油墨,而专色油墨或金银油墨一般工厂都自行配制。

在油墨的配制过程中要掌握一些最基本的操作方法,以避免不必要的浪费。

①根据产品的投印量先要估算一个大致的油墨用量。

油墨的耗用量与印版深度、承印材料的吸收性能及油墨的色浓度等因素有关。

一般老产品可以根据统计数据得到比较正确的耗用量,新品种可以参照图案面积相近的产品进行估算。

②调配深色油墨应先将主体油墨放入墨桶,然后逐渐加入辅助颜色油墨并调和均匀。

③调配浅色油墨应先将白墨或调墨油等主体油墨放入墨桶,然后逐渐加入配色油墨并调和均匀。

④配制金银墨应先将金(银)粉放入墨桶,有的供货商供应金银胶条可以避免在配置金银墨时粉末飞扬,比较适合操作的环保要求。

配制方法:先加金粉(或银粉),然后加入适量溶剂浸没金(银)粉,浸泡15~30分钟后按一个方向缓慢调匀,再逐渐加入调金油,按同一方向继续缓慢搅拌,使金(银)粉与调金油充分调和均匀。

调金油与金(银)粉的配比应符合供应商提供的配比剂量。

⑤调配好的油墨或金银墨应采用"刮样法"将刮样与样张进行色相对比,如有较大差异应找出原因进行调整,直至与样张一致。

然后放到规定位置备用。

(2)承印材料的领用应检查所领材料的品种、规格、筒芯尺寸等是否符合生产要求,避免误用而引起质量问题。

确认承印材料无问题后放置于规定位置。

(3)印版准备领到印版滚筒后,首先要核对印版名称、印版尺寸、色别等是否符合生产工艺单上的要求,再检查滚筒表面有否划痕、砂眼、碰伤等不良情况。

确认无上述问题后,按设备的要求装上有关轴套齿轮等附件,然后装入印刷机组或专用小车推入印刷机组备用。

塑料凹版印刷机操作流程

塑料凹版印刷机操作流程英文回答:Operating a plastic flexographic printing machine involves several steps. Here, I will walk you through the process in detail.1. Preparing the machine: Before starting the printing process, it is essential to ensure that the machine is set up correctly. This includes checking the ink levels, adjusting the pressure settings, and making sure the printing plates are securely attached to the cylinders.2. Loading the material: The next step is to load the plastic sheets or rolls onto the machine. This can be done by feeding the material through the machine's rollers or by attaching the rolls to the unwind stand. It is crucial to ensure that the material is aligned properly to avoid any misprints.3. Adjusting the settings: Once the material is loaded, it is necessary to adjust the machine settings according to the desired print specifications. This includes setting the printing speed, adjusting the ink viscosity, and selecting the appropriate color settings.4. Printing: With the machine properly set up, it is time to start the printing process. The machine will automatically feed the material through the printing unit, where the inked plates transfer the design onto the plastic surface. The printed material then passes through a drying unit to ensure the ink sets properly.5. Quality control: Throughout the printing process, it is crucial to monitor the print quality. This involves inspecting the printed material for any defects, such as smudges or misregistrations. If any issues are detected, adjustments can be made to the machine settings to rectify them.6. Finishing: Once the printing is complete, theprinted material can undergo additional finishing processes,such as laminating, cutting, or folding, depending on the specific requirements of the job.7. Cleaning and maintenance: After the printing job is finished, it is essential to clean the machine thoroughly to remove any ink residue or debris. Regular maintenance, such as lubricating moving parts and replacing worn-out components, should also be performed to ensure the machine's optimal performance.中文回答:操作塑料凹版印刷机涉及几个步骤。

凹版印刷机的印后处理与包装工艺

凹版印刷机的印后处理与包装工艺凹版印刷是一种常见的印刷方法,广泛应用于包装、标签和贴纸等领域。

凹版印刷机的印后处理与包装工艺,对于产品的质量和外观有着重要的影响。

在本文中,我们将深入探讨凹版印刷机的印后处理与包装工艺的相关知识和技术。

首先,我们将介绍凹版印刷机的印后处理工艺。

在凹版印刷完成后,印刷品需要经过一系列的加工和处理步骤,以达到预期的效果。

一般来说,这些工艺包括切割,烫印,采用特殊工艺,如UV涂层、覆膜等等。

切割是凹版印刷品后处理的基本步骤之一。

根据产品的需要,印刷品可以通过手工切割或机械切割来获得所需的形状和尺寸。

机械切割通常采用切纸机或模切机,能够提高生产效率和准确度。

另一个常见的印后处理工艺是烫印。

烫印可以给凹版印刷品增加质感和视觉效果,提高产品的附加值。

烫印过程中,热压图案或文字使金属箔或烫印膜附着在印刷品上,从而创造出高质量的视觉效果。

烫印可以使用金属箔、烫印膜或其他特殊材料进行。

此外,凹版印刷机的印后处理还可以采用一些特殊的工艺,如UV涂层和覆膜。

UV涂层是一种在印刷品表面涂覆特殊的紫外线硬化油墨,可以增强印刷品的耐磨性和光泽度。

覆膜是将一层透明薄膜覆盖在印刷品表面,以提供保护和增加外观效果。

凹版印刷机的包装工艺也是至关重要的。

包装不仅仅是为了保护印刷品,还起到宣传和销售产品的作用。

在包装设计中,需要考虑到产品的特性、目标市场和消费者需求。

这些因素将决定包装的材料、形式和设计。

首先是包装材料的选择。

根据产品的性质,可以选择纸张、胶合板、塑料、金属等材料作为包装材料。

不同的材料具有不同的特点和用途,例如纸张适合轻型产品的包装,胶合板适合重型产品的包装等。

其次是包装形式的设计。

包装形式决定了产品的内外形象和便利性。

常见的包装形式有纸盒、纸袋、塑料薄膜包装等。

包装形式的设计要考虑到产品的尺寸、形状和特点,以及包装过程的便利性和包装效果。

最后是包装设计的重要性。

包装设计是产品销售过程中不可或缺的一环。

塑料凹版印刷机操作流程

塑料凹版印刷机操作流程英文回答:Operating a plastic gravure printing machine involves several steps to ensure smooth and efficient printing. Here is a step-by-step guide on how to operate a plastic gravure printing machine:1. Preparing the machine: Before starting the machine,I need to ensure that it is properly set up and ready for operation. This includes checking the ink levels, adjusting the printing plates, and ensuring that all the necessary tools and materials are in place.2. Loading the substrate: I will need to load the plastic sheets or films onto the machine's feeding system. This can be done manually or with the help of an automatic feeding system, depending on the machine's capabilities.3. Adjusting the printing parameters: Once thesubstrate is loaded, I will need to adjust the printing parameters such as ink viscosity, printing speed, and pressure. This is crucial to achieve the desired print quality and to prevent any issues such as smudging or ink bleeding.4. Printing the test sample: Before starting the actual production run, it is important to print a test sample to ensure that everything is set up correctly. This allows meto make any necessary adjustments before printing the final product.5. Starting the production run: Once the test sample is approved, I can start the production run. This involves continuously feeding the substrate into the machine, while the printing cylinders transfer the ink onto the plastic surface. I will need to monitor the printing processclosely to ensure that everything is running smoothly.6. Inspecting the printed product: As the productionrun progresses, I will need to periodically inspect the printed product to check for any defects or inconsistencies.This can be done visually or by using specializedinspection tools.7. Finishing and packaging: Once the printing is complete, I will need to remove the printed plastic sheets from the machine and prepare them for further processing or packaging. This may involve cutting, trimming, orlaminating the printed sheets, depending on the specific requirements.8. Cleaning and maintenance: After the production run,I will need to clean the machine thoroughly to remove any residual ink or debris. Regular maintenance is also important to keep the machine in optimal condition and prevent any breakdowns or malfunctions.中文回答:操作塑料凹版印刷机涉及多个步骤,以确保印刷过程顺利高效。

凹印机印刷操作规程(3篇)

第1篇一、目的为确保凹印机印刷操作的安全、高效和产品质量,特制定本操作规程。

二、适用范围本规程适用于所有使用凹印机进行印刷的生产过程。

三、操作前的准备工作1. 检查设备:确保凹印机各部件完好,传动、送料、干燥、上墨、牵引、卷取等部位无堵塞,润滑部位已注入润滑油,油路畅通,仪器仪表正常。

2. 材料检查:检查原辅材料是否充足,是否符合印刷要求。

塑料薄膜印刷时,待印刷的基膜表面应光滑平整,无硬块、黄斑、黑斑、孔洞和过度褶皱;平均厚度误差应在10%以内(打印宽度1m);表面张力应为40dyn/cm;预先了解基底膜与油墨之间的亲和力。

3. 检查印版辊:注意后一种颜色的印版辊应比前一种颜色的印版辊稍大,以确保套印准确。

4. 了解工艺参数:根据印刷产品要求,确定印刷速度、油墨浓度、烘干温度等工艺参数。

四、操作步骤1. 开机前准备:(1)开启电源,检查主操作控制系统、质量摄像系统、套准系统运行是否正常。

(2)启动风机和加热器,检查风机是否正常启动,烘箱温升是否正常,检查油墨泵运转情况,收卷、放卷接纸系统工作是否正常。

(3)机组人员应佩戴防护口罩,防止有毒气体对人体的伤害。

2. 启动凹印机:(1)确认机器一切正常,各种工艺参数已满足要求,机组人员各就各位后方可开机。

(2)开机前先发出信号,慢车启动,待正常后逐渐加速至规定速度。

3. 操作过程中:(1)仔细观察印刷过程,确保印刷质量。

(2)根据印刷效果,适时调整印刷速度、油墨浓度、烘干温度等工艺参数。

(3)在设备运行中,应仔细检查运行情况,发现异常立即停机检查。

4. 停机操作:(1)确认生产任务完成后,停机前应发出信号,慢车停机。

(2)关闭电源,清理工作区域,确保设备处于安全状态。

五、注意事项1. 操作人员应熟悉凹印机结构、性能和操作方法,严格按照操作规程进行操作。

2. 严禁非操作人员操作凹印机,以免发生安全事故。

3. 操作过程中,注意观察设备运行状态,发现问题及时停机处理。

凹印机器操作规程(3篇)

第1篇一、操作前准备1. 检查凹印机周围环境,确保无杂物、垃圾等,通风、排气设施完好。

2. 检查原辅材料是否充足,满足印刷要求。

塑料薄膜印刷要求如下:a. 表面光滑平整,无明显的硬块、黄黑斑、孔洞和过多的皱纹;b. 待印刷基材膜的平均厚度误差应在10%以内(当印刷宽度为1m时);c. 在印刷压力下,被印刷基材薄膜的伸长率应在1%以内;d. 承印物薄膜的表面张力应40 dyn/cm;e. 预先了解基底膜和印刷油墨之间的亲和力,对于容易与印刷油墨中的溶剂溶解和溶胀的膜,印刷速度和油墨浓度可以更高;f. 印刷涂布基材膜的涂层时,应了解涂布树脂和油墨之间的附着力。

3. 检查版辊质量,注意后一种颜色的版辊应比前一种颜色的版辊稍大。

二、操作步骤1. 启动凹印机,检查机身各部位是否有杂物,确保机器周围安全。

2. 检查各注油点、润滑点和油箱内是否加入所需润滑油(润滑脂)。

3. 操作机器时,穿戴整齐的工作服,扣紧衣襟和袖口,衣袋内不装容易掉出杂物,不戴手表及各种饰物,不留长发。

4. 操作过程中,非本机组人员不得擅自启动、操作机器。

助手和学徒应在领机的指导下工作。

5. 机器启动前,应向机器的各注油点、润滑点和油箱内加入所需润滑油(润滑脂)。

6. 机器运转中,严禁用手接触运动工作面,不准维修和擦拭机器,不准跨越转动部位,要保持机器防护装置完备。

7. 上版、换橡皮、做卫生等须用手接触机器内部时,必须锁车。

8. 上纸人员起吊前要仔细检查气涨轴是否已与轴头脱开;链条有无松动、脱落迹象;吊钩是否已钩稳气涨轴。

做到先检查,后起吊。

9. 机组人员应按分工严守岗位,时刻注意机器各部位的运转情况,发现问题立即停机处理。

10. 工作场地应保持整洁畅通,地面、工作台、机器周围无杂物,维修工具摆放整齐。

三、注意事项1. 操作过程中,严禁吸烟、明火取暖,严禁乱牵接电线。

2. 上班时不准带与生产无关的人员进入车间,及时劝阻其他无关人员进入车间。

凹印工艺技术

第二节凹印工艺凹版印刷的工作包括,根据工单的要求,按照样张,领取油墨、纸张。

然后安装印版滚筒,调整压印滚筒上的包衬物,使印版上各部分的压力一致,并调整刮墨刀对印版的距离,开始试印。

试印样张合格后,经相关责任人签字,即可正式印刷。

图4-2-1凹版印刷工艺流程一、放卷装置与调节(一)、卷筒纸架。

卷筒纸架把卷筒纸或塑料薄膜卷用锥形顶尖安装在印刷机上,在运转中起到安全支撑作用。

有的卷筒纸架附有自动接纸装置,当旧卷将近用完时,可以将新纸卷或薄膜卷自动粘接到运转着的纸带上,同时切断旧纸尾,完成不停机换卷。

(二)、张力自控系统。

纸张或薄膜在印前放卷过程中、多色印刷过程中或印后收纸过程中都需要保持一定的张力,张力太大产生纵向皱纹,张力太小产生横向皱纹,总之张力的波动会影响套印的准确性。

(三)、纸带横向规距调偏装置。

为了保证纸带进入印刷部分或复卷时横向规矩保持一致,需有调偏装置,横向调偏方法有:1、在纸路中加装横向规矩调节辊;2、利用气(液)压缸调整纸卷横向位置。

二、印刷机组结构与调节凹版印刷中,油墨的转移是通过压印滚筒给予版滚筒压力来实现的。

所以压印滚筒必需耐压坚固,通常是在钢管制铁芯上加挂合成橡胶而成。

考虑对油墨、溶剂的耐性要求,一般使用丁氰橡胶等。

压印滚筒胶层的硬度依承印物不同而异。

一般情况下,印刷纸张时胶层硬度应为85~95肖氏硬度,印塑料薄膜时应为65~70肖氏硬度。

橡胶层厚度约15~18mm,太厚不易冷却,太薄影响印刷质量。

压印滚筒与版滚筒一样,分为轴一体型和轴分离型,从精度和强度角度看,都以轴一体为好,故为常用型;但窄幅聚乙烯薄膜印刷机之类的小型凹印机多使用分离型压印滚筒。

有的高性能印刷机采用压印滚筒上下机构,防止原膜松弛的装置及使各单元薄膜运行长度保持一定值的机构,从而使得停机时的印刷材料损失减至最少。

压印滚筒的安装没有版滚筒那样简单,最近有的压印滚筒使用安装杆技术使滚筒固定在轴承上,不但缩短了压印滚筒的更换时间,而且安装操作筒单,不必使用扳手等工具。

凹印制版流程

凹印制版流程凹印制版是一种常用的印刷工艺,广泛应用于包装、标签、宣传品等领域。

该流程需要按照一定的步骤和流程进行操作,以确保最终印刷品的质量和效果。

本文将详细描述凹印制版的步骤和流程,并针对每个步骤进行详细介绍,确保流程清晰且实用。

步骤一:设计图稿准备凹印制版的第一步是准备设计图稿。

设计师根据客户的需求和要求,使用设计软件制作印刷品的设计图。

在设计图稿中,需要考虑到印刷品的尺寸、色彩、图案、文本等要素,并与客户进行确认和审批。

设计图稿确认后,才能进行下一步操作。

步骤二:制作凹版版材在设计图稿确认后,需要将设计图稿转化为凹版版材。

凹板是一种由金属或塑料材料制成的具有凹凸图案的模具,用于将油墨转移到印刷品上。

制作凹版版材的过程主要包括以下几个步骤:1. 虚拟制版虚拟制版是利用计算机辅助设计软件将设计图稿转化为凹版图像的过程。

设计师将设计图稿导入计算机辅助设计软件,通过软件工具进行裁剪、放大、缩小、修饰等操作,生成凹版图像并进行嵌点处理。

2. 凹版制作凹版制作是将凹版图像转移到凹板上的过程。

通常采用的方法有直接曝光制版和光刻制版两种。

直接曝光制版直接曝光制版是将凹版图像直接曝光在凹板上的方法。

首先,将制版材料通过UV 曝光设备进行曝光,将凹版图像转移到凹板的感光层上。

然后,将曝光后的凹板进行显影和固化处理,去除未曝光的部分感光层,使凹板图像清晰可见。

光刻制版光刻制版是利用光刻技术将凹版图像转移到凹板上的方法。

首先,将制版材料涂覆在凹板上形成光刻胶层。

然后,将凹板放入光刻机中,通过光刻机发射的UV光对凹版进行曝光。

曝光后,将凹板进行显影和固化处理,使凹版图像清晰可见。

3. 凹版加工在制作凹版的过程中,还需要进行凹版的加工。

主要包括凹版的修整、打磨和硬化等。

修整是将凹板切割为合适的尺寸和形状,以便于后续的装配和使用。

打磨是利用研磨工具对凹版进行表面的磨光处理,以去除表面的毛刺和不良的凹状图案。

硬化是将凹板进行烘干或熟化处理,以增加凹板的硬度和耐磨性。

凹版印刷机工艺流程如下

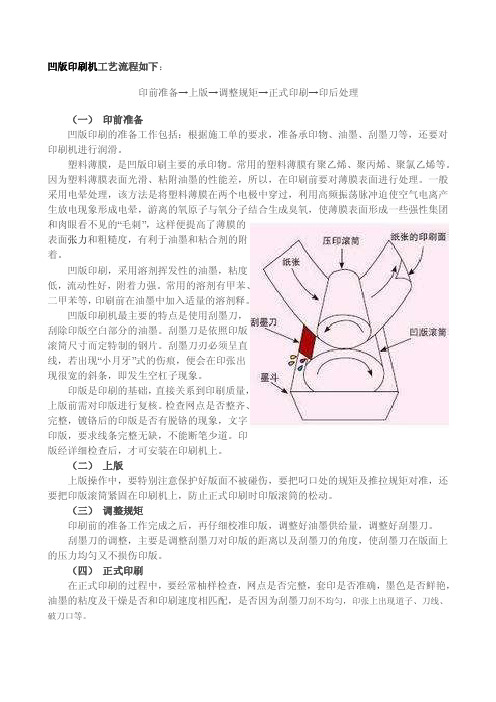

凹版印刷机工艺流程如下:印前准备→上版→调整规矩→正式印刷→印后处理(一)印前准备凹版印刷的准备工作包括:根据施工单的要求,准备承印物、油墨、刮墨刀等,还要对印刷机进行润滑。

塑料薄膜,是凹版印刷主要的承印物。

常用的塑料薄膜有聚乙烯、聚丙烯、聚氯乙烯等。

因为塑料薄膜表面光滑、粘附油墨的性能差,所以,在印刷前要对薄膜表面进行处理。

一般采用电晕处理,该方法是将塑料薄膜在两个电极中穿过,利用高频振荡脉冲迫使空气电离产生放电现象形成电晕,游离的氧原子与氧分子结合生成臭氧,使薄膜表面形成一些强性集团和肉眼看不见的“毛刺”,这样便提高了薄膜的表面张力和粗糙度,有利于油墨和粘合剂的附着。

凹版印刷,采用溶剂挥发性的油墨,粘度低,流动性好,附着力强。

常用的溶剂有甲苯、二甲苯等,印刷前在油墨中加入适量的溶剂释。

凹版印刷机最主要的特点是使用刮墨刀,刮除印版空白部分的油墨。

刮墨刀是依照印版滚筒尺寸而定特制的钢片。

刮墨刀刃必须呈直线,若出现“小月牙”式的伤痕,便会在印张出现很宽的斜条,即发生空杠子现象。

印版是印刷的基础,直接关系到印刷质量,上版前需对印版进行复核。

检查网点是否整齐、完整,镀铬后的印版是否有脱铬的现象,文字印版,要求线条完整无缺,不能断笔少道。

印版经详细检查后,才可安装在印刷机上。

(二)上版上版操作中,要特别注意保护好版面不被碰伤,要把叼口处的规矩及推拉规矩对准,还要把印版滚筒紧固在印刷机上,防止正式印刷时印版滚筒的松动。

(三)调整规矩印刷前的准备工作完成之后,再仔细校准印版,调整好油墨供给量,调整好刮墨刀。

刮墨刀的调整,主要是调整刮墨刀对印版的距离以及刮墨刀的角度,使刮墨刀在版面上的压力均匀又不损伤印版。

(四)正式印刷在正式印刷的过程中,要经常柚样检查,网点是否完整,套印是否准确,墨色是否鲜艳,油墨的粘度及干燥是否和印刷速度相匹配,是否因为刮墨刀刮不均匀,印张上出现道子、刀线、破刀口等。

凹版印刷机操作规程

凹版印刷机操作规程凹版印刷机是一种常用的印刷设备,用于制作高质量的印刷品。

为了确保操作的安全和印刷品的质量,需要遵守一系列的操作规程。

以下是凹版印刷机的操作规程。

一、操作前准备1.确认印刷机的电源已接好,并进行电源测试,确保电源电压符合设备要求。

2.检查印刷机上下滚筒及轴承,确认运转灵活,无异常声响或转动不平稳的情况。

3.打开机器上盖,检查机内是否有杂物,并清理滚筒表面的尘埃和油污。

4.检查凹版印刷机的真空吸附系统,确保真空度正常,避免印刷过程中凹版因吸附不牢而脱落。

5.将需要使用的凹版放置在凹版印刷机的凹版杆上,并修整好边缘。

6.根据印刷品的要求,调整印刷机的印版对位系统,确保印版和机器的各个位置对位准确。

7.在适当的位置放置合适的印刷材料,如纸张、薄膜等,并按照要求调整好材料的对位。

二、操作步骤1.将待印刷的材料放置在印刷台上,调整好对位,确保印刷品的位置正确。

2.根据印刷需求,调整凹版印刷机的印刷压力,确保印刷品的质量。

3.启动凹版印刷机,开启适当的速度,并观察印刷品的印刷效果,如有异常情况及时停机检查。

4.若印刷品需要进行多色印刷,按照颜色顺序进行,每次印刷完一色后,及时清理凹版和印刷材料上的墨污。

5.定期检查凹版印刷机的润滑系统,确保各个润滑点处于正常工作状态。

6.印刷过程中发生异常情况时,如纸张卡住、机器停止运转等,应立即停机检查,排除故障后方可恢复正常操作。

三、操作注意事项1.在操作凹版印刷机时,应穿戴好工作服、手套和安全鞋等防护装备,确保个人安全。

2.严禁将手指、手臂等部位靠近滚筒,以免发生夹伤等意外事故。

3.禁止在运转中打开印刷机的各个盖板和护罩,以免发生意外伤害。

4.操作人员应定期接受相关安全和操作培训,熟悉凹版印刷机的工作原理和操作规程。

5.严禁在凹版印刷机上操作不规范的印刷材料,如卷曲的纸张、湿润的纸张等,避免造成印刷品质量下降或设备损坏。

6.操作完凹版印刷机后,要及时关闭电源,清理印刷材料残留物,并对机器进行简单的维护和清洁。

凹版印刷工艺

• 直到出现了电子雕刻凹版工艺,从而使凹印版上不再单纯依靠一维变 化来反应浓淡深浅的层次(照相凹版法是依靠网穴的深度的变化),电 子雕刻凹版依靠网穴的表面积和深度同时变化来反应浓淡深浅的层次, 这就使得用凹印工艺复制以层次为主的高档活件变为了可能。特别是 计算机技术在凹印领域被广泛采用以后,凹印制版及印刷技术更是如 虎添翼。从凹印制版来讲,先是率先实现了无软片技术,在胶印工艺 仍在大力宣传推广CTP技术的今天,凹印领域的CTP已经成功运转了 近10年;其次是成功运用了数码打样技术,如今数码打样技术已经被 凹印领域所广泛接受,并在生产中发挥着不可或缺的作用。

ห้องสมุดไป่ตู้

• 2.图形稿的种类及要求

• 简单而言,图形稿可以分为黑白线条稿和彩色图形稿。按 照图形原稿的空间特性,可以分为几类:点,有形状和颜 色特征;线,有线形、粗细和颜色特征,所谓线形,是指 虚线、实线、直线、波浪线等;平面,属于二维空间,平 面内可以填充对象和颜色;体,属于三维空间,具有透视、 明暗阴影、表面质感等特征。

• 4.清晰度要求

• 所谓清晰度是传输或复制系统对对象的可再现程度。图 像清晰度包括多方面的

• 含义,主要包括以下3个方面:

•

(1)层次轮廓边界的虚实程度,又可以称为锐度;

•

(2)相邻明暗层次之间的明暗对比,即细微反差是否

明晰;

•

(3)图像层次对景物质点的分辨率,即图像层次质感

的精细程度。

• 5.颗粒度要求

• 曝光量是直接影响到原稿阶调的一个重要指标。曝光量是 针对感光介质曝光强弱的一种度量,它也是感光介质能否 体现图像细节的一种表现形式。当曝光不足时,图像给人 的感觉会偏暗,而阴影部分又缺乏层次,细节的表现力不 足。当曝光过度时,画面给人的印象是整体偏亮,色薄, 光亮区域出现大面积白色,亮部缺乏层次细节。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

凹版印刷机工艺流程如下

凹版印刷机工艺流程如下:

印前准备→上版→调整规矩→正式印刷→印后处理

(一) 印前准备

凹版印刷的准备工作包括:根据施工单的要求,准备承印物、油墨、刮墨刀等,还要对印刷机进行润滑。

ﻫ塑料薄膜,是凹版印刷主要的承印物。

常用的塑料薄膜有聚乙烯、聚丙烯、聚氯乙烯等。

因为塑料薄膜表面光滑、粘附油墨的性能差,所以,在印刷前要对薄膜表面进行处理.一般采用电晕处理,该方法是将塑料薄膜在两个电极中穿过,利用高频振荡脉冲迫使空气电离产生放电现象形成电晕,游离的氧原子与氧分子结合生成臭氧,使薄膜表面形成一些强

性集团和肉眼看不见的“毛刺",这样便提高了薄

膜的表面张力和粗糙度,有利于油墨和粘合剂

的附着。

凹版印刷,采用溶剂挥发性的油墨,粘度低,流

动性好,附着力强.常用的溶剂有甲苯、二甲苯

等,印刷前在油墨中加入适量的溶剂释。

凹版印刷机最主要的特点是使用刮墨刀,刮

除印版空白部分的油墨。

刮墨刀是依照印版滚

筒尺寸而定特制的钢片。

刮墨刀刃必须呈直线,

若出现“小月牙”式的伤痕,便会在印张出现很宽

的斜条,即发生空杠子现象。

ﻫ印版是印

刷的基础,直接关系到印刷质量,上版前需对印

版进行复核。

检查网点是否整齐、完整,镀铬

后的印版是否有脱铬的现象,文字印版,要求线

条完整无缺,不能断笔少道。

印版经详细检查

后,才可安装在印刷机上。

(二) 上版

上版操作中,要特别注意保护好版面不被碰伤,要把叼口处的规矩及推拉规矩对准,还要把印版滚筒紧固在印刷机上,防止正式印刷时印版滚筒的松动。

ﻫ(三)调整规矩ﻫ印刷前的准备工作完成之后,再仔细校准印版,调整好油墨供给量,调整好刮墨刀。

刮墨刀的调整,主要是调整刮墨刀对印版的距离以及刮墨刀的角度,使刮墨刀在版面上的压力均匀又不损伤印版.ﻫ(四) 正式印刷ﻫ在正式印刷的过程中,要经常柚样检查,网点是否完整,套印是否准确,墨色是否鲜艳,油墨的粘度及干燥是否和印刷速度相匹配,是

否因为刮墨刀刮不均匀,印张上出现道子、刀线、破刀口等。

1 / 1。