瓦尔特二合一工具磨床

瓦尔特数控工具磨床安全操作及保养规程

瓦尔特数控工具磨床安全操作及保养规程1. 前言瓦尔特数控工具磨床是一种关键的机械设备,用于磨削和研磨各类工具。

为了确保操作人员的安全和设备的正常运行,本文将介绍瓦尔特数控工具磨床的安全操作以及保养规程。

2. 安全操作规程2.1 穿戴个人防护装备在操作瓦尔特数控工具磨床之前,操作人员必须穿戴适当的个人防护装备。

这些装备包括:•安全帽:用于保护头部免受可能的冲击和碰撞。

•护目镜:用于防止金属屑或其他碎片进入眼睛。

•耳塞或耳罩:用于减少噪音对听力的损害。

•防护手套:用于保护手部免受刀具或其他尖锐物品的伤害。

•防护服:用于保护身体免受切割物或刺激物的伤害。

2.2 确保机器处于稳定状态在进行瓦尔特数控工具磨床操作之前,必须确保机器处于稳定的状态。

操作人员应检查机器的支撑脚是否牢固,并确保机器放置在平坦的地面上。

如果机器不稳定,应采取适当的措施,如调整支撑脚或添加防滑垫。

2.3 遵循操作流程瓦尔特数控工具磨床操作应按照正确的操作流程进行。

操作人员应熟悉磨床的各个控制按钮、开关和指示灯的功能,并按照操作手册中的步骤进行操作。

在操作过程中,严禁随意操作或修改任何参数,以免造成设备故障或人员伤害。

2.4 定期维护和保养瓦尔特数控工具磨床的定期维护和保养对于保持设备正常运行至关重要。

以下是一些常见的维护和保养任务:•清洁:定期清洁设备表面、刀具和工作区域,确保无积尘和杂物。

•润滑:按照操作手册中的要求,对设备的关键部位进行润滑,保证零件的顺畅运转。

•检查:定期检查设备的电气连接是否正常,紧固件是否松动,刀具是否磨损等。

•更换磨具:根据磨具的磨损程度,及时更换磨具,以提高磨削的效率和质量。

•调整:定期检查各个运动轴的零位和限位开关,确保运动轴的移动范围和精度。

2.5 紧急停机和断电在遇到紧急情况或需要停机时,操作人员应迅速采取紧急停机措施,并及时切断电源。

紧急停机的过程通常包括按下紧急停机按钮、将主电源开关关闭并将其锁定以防误启动。

数控刀具十大品牌【详情】

数控刀具十大品牌内容来源网络,由深圳机械展收集整理!更多“数控刀具”展览,就在深圳机械展!数控刀具是机械制造中用于切削加工的刀具,切削加工生产率和刀具寿命的高低加工成本的多少、加工精度和加工表面质量的优劣等,在很大程度上取决于刀具材料、刀具结构及切削参数的选择。

数控刀具选购除了考虑机床类型、精度、生产性质外,品牌的选购也很重要。

Coromant可乐满(山特维克(中国)投资有限公司)成立于1942年,山特维克集团旗下,1985年进入中国,金属切割刀具和刀具系统,刀具解决方案和加工知识的提供者。

山特维克可乐满成立于1942年,隶属于山特维克集团,在瑞典基默(Gimo)拥有硬质合金刀片制造厂。

山特维克可乐满在全球拥有8,000多名雇员,在130多个国家和地区设有代表机构,在全球设有28个效率中心,11个应用中心。

位于荷兰、美国、新加坡和中国的4个配送中心将产品送交客户手中。

山特维克可乐满是金属切削刀具制造与供应商,30,000余种产品覆盖了车削、铣削、孔加工等各个金属加工应用领域。

公司注重新产品开发,研发。

每年以CoroPak的形式,在春秋两季向市场推出2,000余种新产品。

Kennametal肯纳(肯纳金属(中国)有限公司)肯纳金属(上海)有限公司,创于1938年美国,全球刀具解决方案供应商,采矿及道路建筑工具业企业。

“Kennametal®”刀具的切削速度快、寿命长,因此推动了从汽车生产到飞机再到整个机械行业金属加工。

1993年,Kennametal 收购了总部位于德国Fürth 的Hertel AG 刀具公司。

2002年,Kennametal兼并了在欧洲和印度市场的切削刀具生产商Widia。

在收购的两家公司中,前者是工程部件的供应商,提供耐磨解决方案,而后者是引领工程部件工艺技术的市场供应商。

ISCAR伊斯卡(伊斯卡刀具国际贸易(上海)有限公司)伊斯卡刀具国际贸易(上海)有限公司,金属切削刀具生产厂家伊斯卡(ISCAR)公司是伯克希尔·哈撒韦的子公司之一。

HMP主机描述 200901 OK

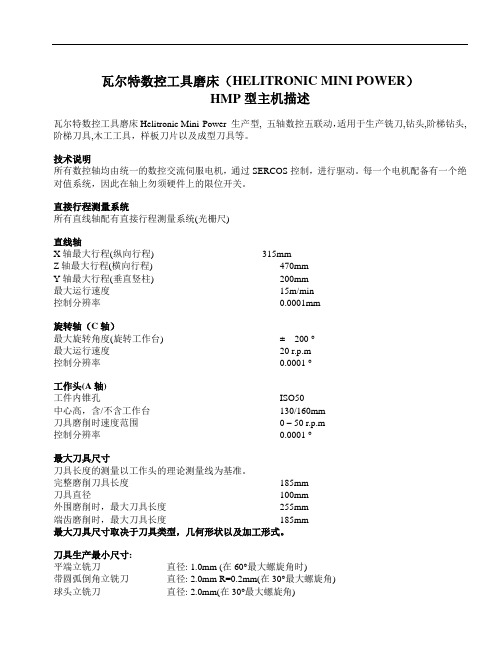

瓦尔特数控工具磨床(HELITRONIC MINI POWER)HMP型主机描述瓦尔特数控工具磨床Helitronic Mini-Power 生产型, 五轴数控五联动,适用于生产铣刀,钻头,阶梯钻头,阶梯刀具,木工工具,样板刀片以及成型刀具等。

技术说明所有数控轴均由统一的数控交流伺服电机,通过SERCOS控制,进行驱动。

每一个电机配备有一个绝对值系统,因此在轴上勿须硬件上的限位开关。

直接行程测量系统所有直线轴配有直接行程测量系统(光栅尺)直线轴X轴最大行程(纵向行程) 315mmZ轴最大行程(横向行程) 470mmY轴最大行程(垂直竖柱) 200mm最大运行速度15m/min控制分辨率0.0001mm旋转轴(C轴)最大旋转角度(旋转工作台) ±200 °最大运行速度20 r.p.m控制分辨率0.0001 °工作头(A轴)工件内锥孔ISO50中心高,含/不含工作台130/160mm刀具磨削时速度范围0 – 50 r.p.m控制分辨率0.0001 °最大刀具尺寸刀具长度的测量以工作头的理论测量线为基准。

完整磨削刀具长度185mm刀具直径100mm外围磨削时,最大刀具长度255mm端齿磨削时,最大刀具长度185mm最大刀具尺寸取决于刀具类型,几何形状以及加工形式。

刀具生产最小尺寸:平端立铣刀直径: 1.0mm (在60°最大螺旋角时)带圆弧倒角立铣刀直径: 2.0mm R=0.2mm(在30°最大螺旋角)球头立铣刀直径: 2.0mm(在30°最大螺旋角)用于修磨: 最小刀具尺寸: 3mm磨头双端磨轴,并配备短锥紧密配合轴头磨轴直径70mm最大砂轮直径150mm定位精度0.005mm(按ISO230-2 标准)重复定位精度0.0025mm (按ISO230-2 标准)通过伺服电机进行数字控制,无级变速磨轴驱动峰值功率: max. 9 Kw磨轴速度,无级变速0 – 9500转/分砂轮最大线速度65m/s磨轴锁定装置3个冷却阀位于每一轴端,通过磨削程序进行自动控制完整的湿磨空间1个圆弧滑动门及装卸门,均为聚碳酸酯防爆透明玻璃,并配备自动门锁内部工作空间内采用日光灯进行照明顶部安全盖带紧急停车开关GE Fanuc Series 310i Model A5控制系统HMI-计算机:PC Pentium M, 1.6Ghz ,1GB RAM , 1GB Cache, PCI-总线操作系统WINDOWS XP-- 15"彩色显示屏带有触摸屏-- Fanuc ASCII键盘-- 40 GB硬盘-- 4个USB 2.0端口-- Fanuc 310i 控制系统-- 2个NC 通道,12个NC轴,4个轴端-- Fanuc I’O 链接外围终端-- Fanuc数据输入和输出模块-- 数字式驱动-- 双重检查和保护各轴和主轴因为已经预留了2个空闲的USB接口,所以客户可以使用不同的外部硬件。

数控刀具国内外排行性能总汇.

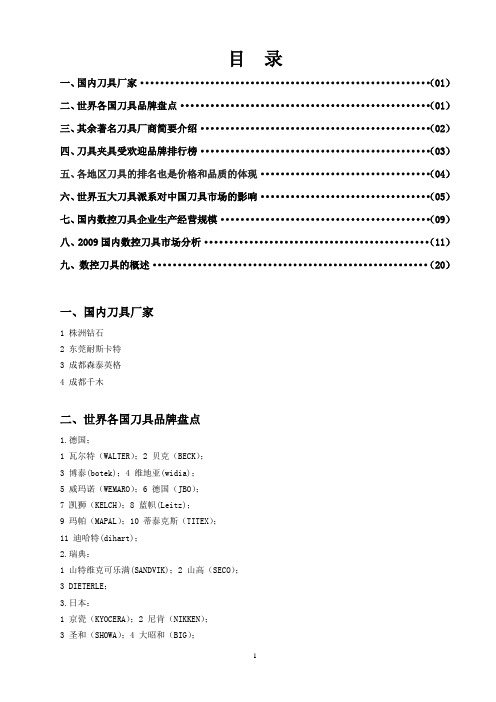

目录一、国内刀具厂家 (01)二、世界各国刀具品牌盘点 (01)三、其余著名刀具厂商简要介绍 (02)四、刀具夹具受欢迎品牌排行榜 (03)五、各地区刀具的排名也是价格和品质的体现 (04)六、世界五大刀具派系对中国刀具市场的影响 (05)七、国内数控刀具企业生产经营规模 (09)八、2009国内数控刀具市场分析 (11)九、数控刀具的概述 (20)一、国内刀具厂家1 株洲钻石2 东莞耐斯卡特3 成都森泰英格4 成都千木二、世界各国刀具品牌盘点1.德国;1 瓦尔特(WALTER);2 贝克(BECK);3 博泰(botek);4 维地亚(widia);5 威玛诺(WEMARO);6 德国(JBO);7 凯狮(KELCH);8 蓝帜(Leitz);9 玛帕(MAPAL);10 蒂泰克斯(TITEX);11 迪哈特(dihart);2.瑞典:1 山特维克可乐满(SANDVIK);2 山高(SECO);3 DIETERLE;3.日本:1 京瓷(KYOCERA);2 尼肯(NIKKEN);3 圣和(SHOWA);4 大昭和(BIG);5 三菱(MITSUBISHI);6 弥漫和(YAMAWA)絲攻;7 OSG 絲攻;8 优能 UNION 微型铣刀;9 日立(HITACHI);10 东芝泰柯珞(TOSHIBA);11 二不越荔枝(NACHI);12 住友(SUMITOMO);13 元刀(ASADA);14 冈崎(OKAZAKI);15 鹰牌(EAGLE);16 (FP)铰刀;17 戴杰(DIJET)铣刀;18 富士(H.T.D)絲攻;19 神户直冈(kobelco);20 小笠原(OGASAWARA);4.以色列:依斯卡(ISCAR);5.美国:1 肯纳(kenna);2 昂思路(Onsrud);3 LBK;4 切削王(Mastercut);5 铣星(MILLSTAR);6 SGS;7 国洛泰克(NTK)Mast;6.韩国:1 YESTOOL;2 多仁(DINE);3 HEADONG;4 HANBOO;5 克洛依(KORLOY);6 特固克(TAEGUTEC);7.西班牙:LAT;8.意大利:1 FIUDI.;2 DELFER;三、其余著名刀具厂商简要介绍1 英迈工具(INMIND):专业钨钢铣刀、丝锥、钻头生产厂家,著名刃具品牌。

磨削微型刀具用工具磨床

更 大 的刀具 ) 。该机 型 还集 成 了

铣刀的特色是采用牌号为 WK 3S P5

制成 的三 角形可转位刀 片。这种 负角双面 刀片具有很好 的加工稳

该 丝 锥 系 列包 括 1。 手螺 F N C的工件 装载 机器 人 , 5左 AU 可实

的 Tgr cS vr i t i e 高性能 刀具材 料 旋型 ( ee l 加工 通孔 螺纹 时 可将 切屑 现快速 自动换刀。

床设计与直线电机相结 合 , 与采用

传统滚珠丝杠的工具磨床相比, 加 工速度提高了3%, 0 磨削表面光洁

度提高 了 5%。该 磨床可对 直径 0

,

3 2

轴可对砂轮定位 , 保 提高了刀具的加工可靠性 , 即使在 ( 工盲 孔螺 纹 时可 将切 屑 向后 加工柔 性。B 加

( 证在整个磨 削过程 中始 终用砂轮 张)

ቤተ መጻሕፍቲ ባይዱ

磨削微型刀具用工具磨床

Wa e 公 司 新 推 出 的 lr t

上的同一点磨削刀具后角。 ( 张)

H l oiMc 具磨床将新的机 etn io i c r r

率和质量。 ( 加工。与普通高速钢相 比, 张) 这种粉

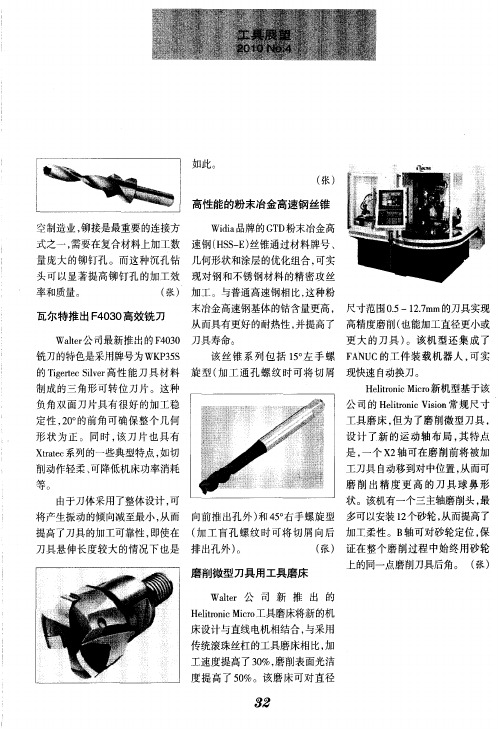

瓦尔特推出F 0 0 4 3 高效铣刀

末冶金高速钢基体 的钴含量更高 , 尺寸范 围0 —1 . m的刀具实现 . 27 5 m

从而具有更好的耐热性 , 并提高了 高精度磨削 ( 也能加工直径更小或

Wae公 司最新推 出的F 0 0 刀具 寿命 。 lr t 4 3

H lrn co e t iMi 新机型基于该 io c r

公 司的 H lr i Vs n e t nc i o 常规 尺寸 io i

定性 ,0的前角 可确保整个 几何 2。

瓦尔特精密五轴数控刀片磨床 工作原理

瓦尔特精密五轴数控刀片磨床工作原理瓦尔特精密五轴数控刀片磨床利用先进的五轴数控技术,可实现对刀片的多轴精密加工。

Walter precision five-axis CNC tool grinding machine uses advanced five-axis CNC technology to achieve multi-axis precision machining of the blade.刀具固定在旋转的工件夹持器上,通过五轴数控系统控制砂轮实现对刀片的精密磨削。

The tool is fixed on the rotating workpiece holder, and the precision grinding of the blade is achieved bycontrolling the grinding wheel through the five-axis CNC system.五轴数控系统可以同时控制砂轮在X、Y、Z三个直角坐标轴上的移动,以及绕两个旋转轴的旋转,实现对刀片的全方位加工。

The five-axis CNC system can simultaneously control the movement of the grinding wheel on the three orthogonal coordinate axes of X, Y, Z, and the rotation around the two rotation axes, achieving comprehensive processing of the blade.这样可以在保证加工精度的前提下,实现对刀片各种形状的磨削,提高了加工效率和质量。

This can achieve grinding of various shapes of the blade while ensuring processing accuracy, improving processing efficiency and quality.磨床配备的高精度传感器和测量装置可实现实时监测和自动校正,保证磨削加工的精度和稳定性。

刀具非标市场的现状以及发展

国内刀具市场竞争异常激烈,但刀具企业之间竞争最为激烈的还是高档的标准刀具市场,如何看待非标刀具市场?非标更需实力吴江先生:随着现在工业的发展,供应商怎么为客户提供有针对性的服务,显的越发的重要。

客户要生产新产品,相应的就会需要有新的刀具去适应它,这些新的产品不一定是在标准系列里,产品在发展,刀具也在发展;另一方面,现在我们刀具供应商提倡为客户提供“量体裁衣”式的服务,要为客户的产品加工提供最优的解决方案,这就必然会有度身定制的非标刀具产品,这就需要我们供应商在非标方面提供很好的技术服务。

非标刀具更能反映刀具供应商的水平,实力比较强的供应商一般总是能够提供比较强的非标产品服务,因为非标刀具的提供需要一个很强的服务链,从最初的销售工程师,到技术支持,再到项目小组,行业专家,一直到生产部门和售后服务,这是一个非常完整的服务链,如果没有一个强大的技术支持,非标产品的提供是比较难的。

未来,我认为非标刀具产品的市场会越来越好,占的比例也会越来越高。

我们以前统计过,非标刀具大概占了10%的刀具市场,尤其是在我们中国更高,大概有12-15%销售份额,应该算是比较大的。

非标刀具更能体现个性化的服务。

当然,未来的非标刀具市场也不能无限的增长,它总会在一个各方能承受的量上,因为,对用户来说,毕竟非标品的供货周期长,成本都比较高;对供应商来说,牵涉的人力物力较大。

更有效的还是要靠标准品来覆盖这个市场。

我们需要考虑的是:使标准品适合更多的加工范围、利用标准化元素考虑非标产品方案以及非标产品的专业化,否则我们刀具供应商就无法完成客户和我们共同的目标——提高加工效率,降低加工成本。

市场越发规范俞知明先生:非标,我们更多理解的叫形状非标,原来要用四把刀来做四个工部,现在可能这四把刀集中在一把刀上就能体现出来。

这也叫做复合刀具。

很多客户都说自己在做非标刀具,其实我觉得还是一个量的问题,如果只作标准刀具,你每天要做几百把刀,你的利润就会很高。

瓦尔特 (Walter) Xtra·tec

_ W ALTER XTRA·TEC ® INSERT DRILL 可转位刀片钻头孔加工刀具创新产品手册孔加工WALTER TIGER-TEC® SILVER 银虎刀片技术—切削领域内的全新技术2瓦尔特 (Walter) Xtra·tec ® Insert Drill 可转位刀片钻头: 非常精确、高效、经济刀具– 带四刃刀片的钻头– 直径范围 13.5–59 mm – 有效齿数 Z = 1– 钻深:2 x D 、3 x D 、4 x D 和 5 x D – 刀片的理想位置使加工时的受力 平衡均匀– 优化的排屑槽,可以使切屑顺畅 排出,并保证刀杆的稳定性– 硬质镀镍表面提供防腐和防磨损 保护,以及使切屑更好地排出– TorxPlus 螺钉更方便操作, 并提高了夹紧和松开扭矩– 圆柱形连接环使刀具直径的测量 简单方便Xtra·tec ® Insert Drill 可转位刀片钻头应用– 用于所有钢和铸铁材料以及不锈钢和难加工材料– 可在斜面或不平的表面进行孔加工以及链式钻孔– 非常适合于通用机械制造、汽车和批量生产行业以及航空和航天工业最优的刀片布置,有利于加工过程中的 力平衡镀镍的螺旋排屑槽 使排屑流畅顺利Xtra·tec ® Insert Drill 可转位刀片钻头 3客户收益:– 允许提高加工参数,从而提高生产效率– 优化了加工时的切削力,从而使孔加工公差更小– 降低成本:• 真正的 4 切削刃 • 较高的切削参数 • 节省了额外的工序– 通过钻孔直径上的 Wiper 修光刃 可获得优秀的表面质量– 使用正型夹紧刀片,具有更高的 工艺可靠性型号:B4212、B4213、B4214、B42154瓦尔特 (Walter) Xtra·tec ® Insert Drill 可转位刀片钻头: 高效的刀夹式解决方案刀具– 四刃刀片的钻头– 有效齿数 Z = 1– 刀夹式设计 (1 个中心 + 1 个周边)– 直径范围 59–120 mm (标准品至 80 mm)– 直径可调节,公称直径 +0.6 mm – 钻深 1 x D c 至 5 x D c (标准品 3 x D c )– 可提供瓦尔特 NCT 接口的模块化 钻头– 刀片的理想位置使加工时的受力 平衡均匀– 硬质镀镍表面提供防腐和防磨损 保护,以及使切屑更好地排出– TorxPlus 螺钉更方便操作, 并提高了夹紧和松开扭矩– 圆柱形连接环使刀具直径的测量 简单方便应用– 用于所有钢和铸铁材料以及不锈钢和难加工材料– 可在斜面或不平的表面进行孔加工以及链式钻孔– 非常适合于通用机械制造、汽车和批量生产工业以及航空和航天工业客户收益:– 允许提高加工参数,从而提高生产效率– 瓦尔特 (Walter) 模块化系统提高了灵活性– 降低成本:• 真正的 4 切削刃 • 较高的切削参数 • 刀夹结构方式– 通过钻孔直径上的 Wiper 修光刃 可获得优秀的表面质量– 使用正型夹紧刀片,具有更高的 工艺可靠性WALTER XPRESS 瓦尔特速致– 瓦尔特速致适用于直径范围59–120 mm 、长度至 5 x D c 的刀具– 提供的标准刀夹 (见产品信息) 完整地涵盖了该范围– 模块化结构形式可以缩短交货期– NCT 接口确保模块化刀具结构以及 刀柄可安装到几乎所有机床主轴中刀夹:FR743C-6刀夹:FR746P-6刀夹:FR744P-6Xtra·tec ® Insert Drill 可转位刀片钻头通过可径向调节的 外刀夹进行公差补偿采用刀夹结构方式, 磨损件更换简单镀镍的螺旋排屑槽 使排屑流畅顺利用于模块化结构的 Walter NCT 接口Xtra·tec ® Insert Drill 可转位刀片钻头 5刀具名称:B4212-5898410可转位刀片:P4840P-3R-E57 / P4841C-3R-E57切削材质:WKP25S / WKP35S直径:23.7 mm工件名称:连杆材料:C70钻孔深度:30 mm切削参数:原有刀具银虎刀片技术Tiger·tec®Silverv c210 m/min210 m/min n2820 rpm2820 rpmf z0.08 mm/转0.08 mm/转v f226 mm/min226 mm/min Z11刀具寿命2500 个零件4500 个零件客户收益:– 刀具寿命从 2500 件提高到 4500 件– 实现更高的加工参数和工艺可靠性– 更好的表面质量6刀具名称:B4214.F40.40.Z1.160R-6可转位刀片:P4848P-6R-E57 / P4841C-6R-E57切削材质:WKP35S / WXP40直径:40 mm工件名称:弹性连接件材料: 1.72钻孔深度:148 mm切削参数:原有刀具银虎刀片技术Tiger·tec®Silverv c220 m/min163 m/minn1751 rpm1297 rpmf z0.05 mm/转0.15 mm/转v f88 mm/min195 mm/minZ11加工时间101 秒46 秒刀具寿命2368 个零件7104 个零件客户收益:– 刀具寿命提升达 + 200%– 生产效率提升达 + 120%– 释放了机床能力Xtra·tec® Insert Drill 可转位刀片钻头 7应用示例 3:加工连杆刀具名称:B4212-5642880可转位刀片:P4841P-5R-E57 / P4841C-5R-E57切削材质:WKP25S / WKP35S直径:31.5 mm工件名称:连杆材料:36MnVS4钻孔深度:20 mm切削参数:原有刀具银虎刀片技术Tiger·tec®Silverv c120 m/min140 m/min n1200 rpm1400 rpmf z0.21 mm/转0.18 mm/转v f250 mm/min250 mm/min Z11刀具寿命800 个零件3600 个零件客户收益:– 刀具寿命从 800 件提高到 3600 件– 无振动– 更好的表面质量– 实现更高的加工参数和工艺可靠性8应用示例 4:加工离合器盖刀具名称:B4212-5538329可转位刀片:P4840P-3R-A57 / P4841C-3R-A57切削材质:WKP35S / WXP40直径:22 mm工件名称:离合器盖材料:GGG-40钻孔深度:15 mm切削参数:原有刀具银虎刀片技术 Tiger·tec ®Silver v c 120 m/min 130 m/min n 1737 rpm 1880 rpm f z 0.1 mm/转0.12 mm/转v f 174 mm/min 226 mm/min Z11加工时间5 秒4 秒客户收益:– 在保证相同刀具寿命的情况下生产效率提高 + 20%– 刀具寿命相同– 无振动– 实现更高的加工参数和工艺可靠性瓦尔特 (Walter) Xtra·tec ® Insert Drill 可转位刀片钻头: 非常精确、高效、经济周边刀片– 钻孔直径上可选择烧结的刀片, 为圆角形刀尖– 钻孔直径上也可选择磨削的刀片,刃口为修光刃设计,可实现非常好的表面质量– 银虎刀片技术 Tiger·tec ® Silver :这种切削材质带来最高切削速度和最大工艺可靠性中心刀片– 银虎刀片技术 Tiger·tec ® Silver :这种切削材质在加工 ISO P 和 ISO K 类工件材料时具有更长寿命和最大工艺可靠性– 新品:新 PVD 切削材质 WXP40 在 ISO P 、ISO M 和 ISO S 材料钻孔时 实现更长刀具寿命– 专门为中心刀片的要求而设计A 57 — 稳定型– 0° 前角– 用于不利的加工条件,主要用于铸铁和钢件E 57 — 通用型– 13° 前角– 用于中等加工条件– 用于铸铁和钢, 也用于不锈钢和 难加工材料切削刃标记切削刃口带 0° 加强型倒棱锋利的断屑槽型四周磨削E 67 — 专用型– 13° 前角– 特殊槽型确保最优的切屑成型– 适用于长切屑材料,例如 St37、不锈钢以及难加工的材料和铝不同的槽型步骤 1从瓦尔特综合样本第 H 8 页起的 材料表中找到要加工的材料。

简述磨床的组成

简述磨床的组成磨床是一种用于加工金属工件的机床,它通过磨削的方式来改善工件的表面质量和尺寸精度。

磨床是机械加工中的重要设备,广泛应用于各个行业,如汽车制造、航空航天、船舶制造、模具制造等。

本文将从以下几个方面来详细介绍磨床的组成。

一、主要组成部分1.主轴箱:主轴箱是磨床的核心部件,它负责驱动和控制砂轮进行高速旋转。

主轴箱一般由电机、主轴和传动系统组成。

电机通过传动系统将动力传递给主轴,使其旋转起来。

2.床身:床身是支撑整个磨床结构的基础部分,它由铸铁或钢板焊接而成。

床身具有足够的刚度和稳定性,以确保整个机械系统在高速旋转时不会产生振动或变形。

3.滑块:滑块是连接主轴箱和工作台之间的重要部件。

它可以在水平方向上进行移动,并通过导向装置保持平稳运动。

滑块通常由滚珠丝杠、直线导轨和滑块座组成。

4.工作台:工作台是放置和夹紧工件的平台,它可以在垂直方向上进行上下移动。

工作台通常由电动机、丝杠传动机构和导轨组成,可以实现精确的位置调整。

5.磨削头:磨削头是磨床的主要切削工具,它由砂轮和主轴夹头组成。

砂轮是一种用于进行精密切削的圆盘形刀具,它可以根据加工要求选择不同粒度和硬度的磨料。

二、辅助组成部分1.冷却液系统:冷却液系统用于冷却和润滑磨床加工过程中产生的摩擦热量,并清洗加工过程中产生的切屑。

冷却液系统一般由泵、储液箱、冷却管路和喷嘴等部件组成。

2.电气控制系统:电气控制系统用于控制整个磨床的运行状态,包括启停控制、速度调节、位置控制等功能。

电气控制系统一般由电控柜、PLC、触摸屏和传感器等组成。

3.自动化系统:自动化系统用于实现磨床的自动化加工,提高生产效率和加工精度。

自动化系统一般由机器人、传感器、视觉系统和控制软件等组成。

4.刀具磨床:刀具磨床是一种专门用于磨削切削工具的磨床,它可以对各种形状的刀具进行精密加工。

刀具磨床一般由主轴箱、滑块、工作台和专用夹具等组成。

5.数控系统:数控系统是现代高精度磨床的重要组成部分,它可以实现对加工过程的精确控制和调整。

中国刀具行业现状

中国刀具概况1. 引言中国的刀具市场,是一个造就个人英雄主义、成就代理商魅力的舞台。

没有哪一种产品,能像刀具这样,小产品成就大事业。

刀具在制造业中所占比重较少但却是一个非常活跃的领域。

刀具的新材料.新技术层出不穷,生产.销售、服务的方式丰富多彩。

伴随着中国制造业的腾飞,刀具市场也上演了一场令人眼花缘乱的变革。

在中国的刀具领域,国外厂家的销售额有三个门槛,分别是三亿.二亿和一亿人民币,可谓一亿一个门槛。

全球行业龙头山特维克可乐满(Sandvik Coromant)在最高的一个门槛,全球第二的肯纳Kennametal在中国靠近第二个门槛,对于第三个门槛则有很多竞争似乎很难摆清。

近几年发展迅猛的伊斯卡ISCAR大约在8000万,而瓦尔特通过出色的营销方案,加上工具磨床在内大约 1.3 亿元左右,稳扎稳打的山高Seco出货量预计也在8000万元左右;而在代理中则以上海联创、北京金万众、上海兴合等代理商比较出色,总体销售额(包括刀具、对刀仪、刀柄等产品)都在亿元附近。

而国内则有株洲、成量.哈一工以及哈尔滨工量数控刀具公司,加上成都英格、成都量具刃具厂、上海机床附件一厂.东风汽车公司工具厂等在国内的产值过亿。

在市场份额上,国产货有着一定的差距;但更大的差距在于我们还不能生产高档次的数控刀具产品。

国内刀具行业面临的状态是刀具行业起步晚,先进的数控刀具仅仅是随着近年来数控机床的发展而发展,因此数控刀具产品发展速度缓慢,基础比较薄弱,竞争力不高。

为什么国外刀具行业能抢滩中国的市场?主要原因是:国外产品档次高、品种多,产品质量好;而且,刀具是与机床紧密联系在一起的,国外机床往往选用在国外已经配套使用的刀具,再加上产品精加工、高性能切削,国内产品品种不全,特殊需要时也使用外国刀具,这就是国产刀具形成被动局面的原因。

2. 五大派系在中国活跃着五大派系主流,一是山特系,山特维克公司有着庞大而复杂的刀具分支,因此在中国的兄弟纷多;二是美国系,主要以肯纳Kennametal、Widia、Star等为代表;三是欧洲系,主要以德国为主,包括MAPAL、Guehring、EMUGE、TBT、瓦格纳等;四是日本系,包括三菱.住友、东芝、OSG、黛杰、不二越、日立等;五是以色列系包括ISCAR(伊斯卡)、莫格索尔、瓦格丝等。

国内外数控工具磨削软件的发展状况

国内外数控工具磨削软件的发展状况张洪军;李建广;张天微【摘要】对数控工具磨削软件进行了研究,分析了国内外数控工具磨床所采用的磨削软件的发展现状和技术水平,介绍了几种典型的数控工具磨削软件产品,提出了我国在引进国外先进技术,借鉴国外数控工具磨削软件的研发经验的同时,应依靠产学研合作攻关开发出能满足刀具制造企业对数控工具磨削软件追求的尖端产品,浅析了今后数控工具磨削软件的发展方向和我国在该方向上的研究重点.【期刊名称】《制造技术与机床》【年(卷),期】2013(000)008【总页数】5页(P52-56)【关键词】数控工具磨削软件;发展现状;刀具制造企业【作者】张洪军;李建广;张天微【作者单位】哈尔滨工业大学机电工程学院,黑龙江哈尔滨151001;齐齐哈尔大学机电工程学院,黑龙江齐齐哈尔161006;哈尔滨工业大学机电工程学院,黑龙江哈尔滨151001;哈尔滨工业大学机电工程学院,黑龙江哈尔滨151001【正文语种】中文【中图分类】TP311随着现代制造技术的发展,对高精度复杂刃型刀具品种的数量需求越来越大,而这类复杂刃形高精度刀具,采用普通工具磨床和传统工艺方法来制造是很难实现的,为了满足这一要求,数控工具磨床得到了快速的发展。

高精度、高刚度、结构紧凑、操作方便、效率高、软件编程灵活、合适的功率和可视化效果一直都是刀具制造企业对数控工具磨床的追求,数控工具磨床必须配置用于磨削加工、工件测量、砂轮修整等软件才能完成相应操作,制造出高品质的刀具[1-2]。

所以刀具磨削软件的发展必须满足这些需求,否则只有机身没有磨削软件是不能满足市场需求的,机床的软件功能已成为判断数控工具磨床先进性水平的主要标志之一[3-4]。

1 国内外数控工具磨削软件的发展现状国外CNC工具磨床配置的刀具磨削加工软件可分为两类:一类是由专业的刀具磨削软件公司开发的软件,如DECKEL公司为其采用PMAC型数控系统的工具磨床配置了瑞士MTS公司开发的tool-kit PROFESSIONAL,又如 Ewag、Star、Saacke 等公司为其制造的工具磨床配置了瑞士NUM公司开发的刀具磨削软件NUMROTOplus;另一类是由工具磨床制造商自主开发的软件,如ANCA公司的ToolRoom,WALTER公司的以“所见即所得”为宗旨开发的Helitronic Tool Studio,CUOGHI公司为OCTOPUS 100型数控工具磨床开发的OCTOSOFT等,这类磨削加工软件中不但包含了工具磨床制造商(国外知名的工具制造商通常也是知名的刀具制造商)的刀具磨削、机床制造知识,更融入了其长期积累的刀具生产实践经验。

瓦尔特数控工具磨床使用和保养的八大误区与解决方法

瓦尔特数控工具磨床使用和保养的八大误区与解决方法误区一:操作者为操作机床方便,使用自制钥匙。

由于自制钥匙的尺寸不准和有锋利棱角导致损坏门锁,这种操作属于非法操作,并且该类门锁损坏不属于正常的保修范围!正确的方法是:操作者需使用机床的容许开关来操作机床,操作既安全又有利于保护门锁。

如果有客户不知怎样使用容许开关,请咨询我公司工程师误区二:操作者为节省时间,使用带油的手操作触摸屏和操作面板,导致触摸屏和操作面板内部进油,从而引起该部件发生损坏。

这种操作属于非正常操作,并且该类零部件的损坏不属于正常的保修范围!正确的方法是:保证机床使用的环境清洁干燥,油盘内应无积油,油雾分离器和机床的外表面各处不容许有油滴产生;油箱在正常工作时都应盖住盖板,机床尽可能使用恒温冷却装置,尽量避免磨削时产生油雾。

操作者在用手接触操作面盘之前,应首先对手进行清洁干燥。

为防止油污进入损坏触摸屏,务必使用触摸屏专业笔进行操作,禁止直接使用手指操作触摸屏和操作面板。

可以使用外接USB键盘操作机床数据输入,这样可以延长操作面板的使用寿命。

在操作面盘上覆盖一层透明软质的塑料膜,定期更换,可以延长操作面板的使用寿命机床每做完一支工件,清洁干燥一次操作面盘。

误区三:操作者在装卸A 轴夹头和砂轮联结杆时,未对50锥面和接触面进行清洁。

这样会导致A轴50锥面和夹头的机械精度损失,以及砂轮的跳动增加和联结杆寿命降低,精度下降。

正确的方法是:在加工中使用合理的加工工艺,尽量减少夹头从50锥孔装卸的次数,并且在每次装入夹头前,必需使用专用羊皮清洁棒进行清洁,必需注意的细节是:羊皮清洁棒也需定期清理,只有干净的清洁棒才能够清洁其他备件,清洁棒一般寿命为半年,请定期更换;另外测量刀具使用专用的夹头,其精度应高于磨削时使用的夹头,这样可以避免频繁撤卸夹头来进行测量刀具。

根据刀具加工的种类和数量,尽量使用Shaublin夹头来磨削工件,这样的磨削可以延长50锥孔的寿命。

哈挺完成收购VOUMARD福马德磨床

瓦尔特推 出刀具推荐软件升级版

全球 最全 面的 切削 刀具 建议软件 Wa l t e r G P S 自三 年前首次 亮相后取 得 了明显的进步 :新 2 . 2 0版 G P S 刀具导航 系统 为选择 正确的铣 刀、搜索

。 n

Wa l I e r GP S不 仅推 荐可 用的 刀

划: t  ̄ V o u m a r d 的产品和支持中心迁

回它的 发源 地瑞 士 ,整合 到哈挺

公 司的 克 林伯 格磨 床 业务 中去 。 希 望在2 0 l 4 年 年 底开 始对 用 户的 报价 ,并 期 望在2 0 l 5 年的 下半 年

时候开始V 0 u ma r d 的正式交货。”

手头 已有 7 J 具 现 在需 要 相应 的切

最经济的加工解决方案。新 2 . 2 0 版刀具建议软件现在可在线使用。 瓦尔特 2 0 1 4年新产品包括 : GP S现在也推荐 自 2 0 1 4年春天起提供 的更高效的孔加工、螺纹加工以及铣削刀具。Wa l t e r G P S 与以往一样是 Wa l t e r T o o l S h o p的界面:推荐的刀具被记录在购物清单中,点击即可订

2 0 I 4 9 C 2 9 月9 日,国际领先的金属切削方案与机床设备供应商美国哈 挺机床宣布已经与德国P e t e r Wo l t e r s G mb H 皮特沃尔特斯有限公司签订协

议 ,收 购V o u ma r d ,  ̄ N 马德 内孔 磨床业务 。

V o u ma r d ;  ̄马德于7 0 多年前成立于瑞士纳沙泰尔,是全球内孔磨床市

搜 索 。例 如在 评 估一 把 类似 的 刀

具 是 否也 适用 于 本加 工任 务 时 ,

Walter推出新型Helitronic Micro工具磨床

Walter推出新型Helitronic Micro工具磨床

无

【期刊名称】《军民两用技术与产品》

【年(卷),期】2011(000)005

【摘要】德国Walter公司推出的新型Helitronic Micro工具磨床将创新的机床设计与直线电机相结合.与采用滚珠丝杠的传统工具磨床相比.其加工速度提高了30%.磨削表面光洁度提高了50%。

【总页数】1页(P39-39)

【作者】无

【作者单位】不详

【正文语种】中文

【中图分类】TG593

【相关文献】

1.柯尔柏斯来福临机械(上海)有限公司 WALTER Helitronic Micro [J],

2.WALTER公司推出新款工具磨 [J],

3.Helitronic Basic万能工具磨床——适用于各类刀具加工 [J],

4.WALTER HELITRONIC G200新款工具磨床 [J], 联合磨削

5.中德合璧,榫卯精工——WALTER公司推出新款工具磨 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Helitronic Power DiamondHelitronic Power Diamond 的特点1、二合一机床:一种功能是用电蚀加工的方法加工PCD刀具,同时还要保证重复加工的精度;一种功能就是磨削加工2、5轴联动可以实现一次装夹完成整个几何尺寸复杂的刀具的加工3、很高的表面加工质量,粗糙度达RA0.24、在各直线轴上配置了光栅尺,最大限度的保证了位置精度5、自动探测系统可以精确的探测刀具位置6、磨削主轴采用双主轴结构7、获专利认证设计的具有高度稳定性的床身结构8、基于Windows操作系统的用户界面使操作更加便捷9、装在床身上的可移动式控制台配置了灵敏的触摸屏,具有优越的可操作性10、可支持远程诊断及应用的ModemWALTER HELITRONIC POWER DIAMOND 二合一以HELITRONIC POWER为基础的5轴CNC磨床,可用旋转电极加工聚晶金刚石(PCD)刀具以及磨削硬质合金和高速钢(HSS)的工具。

主要使用领域:用于木材及塑料加工业的聚晶金刚石(PCD)工具。

技术参数:X轴水平行程460MMY轴垂直移动330MMZ轴横向移动660MMX.Y.Z轴快速行程15M/MIN工件直径320MM最大长度,轮廓磨削350MM最大长度, 端面磨削280MM最大重量50KG最大砂轮直径200MM旋转电极直径6-200MM最大峰值功率 11.5KW磨削主轴转数 0-9500RPM重量,包换冷却系统 4600KG聚晶金刚石(PCD)刀具的开发与应用作者:上海工具厂 薛建新 游顺英 虞建明1 引言高速切削已成为现代制造技术的一个主要发展方向。

由于高速切削刀具的开发与应用直接影响高速切削的加工效率和加工质量,因此具有非常重要的意义。

刀具技术的革新,除了刀具本身的几何形状、切削角度等的革新和改进外,刀具切削刃材质的开发和革新也是提高切削效率、降低切削成本的一个关键因素。

20世纪70年代中期以来,美国、德国、日本等工业发达国家先后开发聚晶金刚石(PCD)刀具并将其用于非金属材料和有色金属材料的高速切削加工,使生产效率获得大幅度提高,切削费用成倍下降,因此被广泛应用于汽车、航空、航天以建材等工业领域。

2 PCD 复合片的开发聚晶金刚石(PCD)复合片是由粒度为微米级的金刚石颗粒与Co 、Ni 等金属粉末均匀混合后,在高压高温下,在碳化钨(WC)基材上烧结而成的一种刀坯新材料。

PCD 复合片不仅具有金刚石高硬度、高耐磨性、高导热性、低摩擦系数、低热膨胀系数等优越性能,同时还具有硬质合金良好的强度和韧性。

PCD 复合片还具有导电性,因此可用线切割机切割成所需刀头,将刀头焊接在刀体上,经过刃磨制成PCD 刀具。

目前国内外已有不少PCD 复合片的生产企业,主要生产厂商及产品牌号见表1。

3 PCD 刀具的动平衡由于PCD 刀具适宜于高速切削,因此旋转式PCD 刀具的动平衡显得特别重要。

动平衡时,应根据刀具允许使用的最高转速(n max)和动平衡的精度等级(一般控制在G2.5级)查图1,得到许用不平衡率e per值,则其允许的不平衡量可由下式计算U per=me per式中e per——许用不平衡率或偏心距(单位:g·mm/kg或微米)m——刀具质量(kg)图1 不同平衡精度等级G的剩余不平衡率(或转子偏心距)与工作转速的关系为了达到刀具的动平衡精度要求,常采用去重法(在刀具刀体的适当部位去除适当重量)使刀具的实际不平衡量≤允许不平衡量。

4 PCD刀具的适用范围由于PCD刀具的性能优越,因此被广泛用于非铁金属和非金属材料的加工(见表2)。

在实际选用时,应根据PCD刀具的使用场合、被切削材料的特性以及加工的具体要求,选用适当牌号和粒径的PCD复合片做刀具刀头。

一般情况下,复合片中金刚石体积浓度高或粒径较大的耐磨性较好,金刚石体积浓度低或粒径较小的则韧性较好。

5 HSK刀柄系统在高速旋转条件下,PCD刀具的刀柄定位精度和夹持力是至关重要的。

通常采用DIN69893-1 HSK刀柄系统(目前汽车制造业发动机生产线上所用绝大部分PCD刀具都采用HSK刀柄)。

由于HSK刀柄系统采用双重定位配合原则,在足够的拉紧力作用下,HSK1:10空心工具锥柄和主轴锥孔、锥面及夹持平面之间同时接触,产生摩擦,可提供封闭结构的径向定位和平面夹紧定位,阻止任何轴向窜动。

HSK刀柄具有静、动态刚性高、扭矩传递大、径向定位精确以及换刀重复精度高等特点。

HSK刀柄系统的结构形式分别有A、B、C、D、E、F型,常用的有A、B、C、D型四种:A型为自动换刀型(见图2a),B型为带内冷却孔的自动换刀型,C型为手工换刀型(见图2b),D型为带内冷却孔的手工换刀型;刀柄凸缘直径一般分为9个规格(分别为25、32、40、50、63、80、100、125、160mm)。

HSK刀柄的型式规格标识见图3。

(a) (b)图2 HSK刀柄图3 HSK刀柄的型式规格标识6 PCD刀具的刃磨PCD复合片的硬度一般在HV4500~HV8000之间,仅次于金刚石的硬度(HV9000),同时其硬度因生产厂或牌号的不同而不同。

因此,如何解决PCD刀具的刃磨问题是加工、使用PCD刀具的关键。

目前有两种PCD刀具常用刃磨方法:金刚石砂轮刃磨法采用金刚石砂轮来刃磨PCD刀具,对所用机床要求较高:机床系统刚性好,进给机构精度高,有微进给机构,重复精度高,磨头往复摆动平稳无冲击,同时还需选用合适的金刚石砂轮。

瑞士EWAG公司生产的RS系列机床尤其是RS15机床具有精度高、附件多并带有刃磨PCD刀具(带HSK刀柄)的附件等特点,是PCD刀具刃磨机床的代表。

采用RS15机床刃磨PCD刀具,刀具尺寸精度可达0.001mm,表面粗糙度可达Ra0.08左右。

电蚀刃磨法电蚀刃磨是将工件(PCD刀具)和电蚀轮(或钼丝)形成正负电极,通过正负电极间放电,达到去除PCD的效果。

电蚀刃磨法的PCD去除效果取决于电蚀轮(或钼丝)与PCD刀具刃口间的间隙、走刀进给速度以及电压高低、电流大小等。

电蚀刃磨机床的特点是生产效率高,尺寸精度一般在.0.01mm 左右,表面粗糙度在Ra0.25左右。

德国VOLLMER公司的QM和QW系列机床是采用电蚀法刃磨PCD 刀具的代表,其中的新产品QM110和QWD760都是五轴联动数控机床。

QM110是轮电蚀刃磨机床,用于直线形刃口的PCD 刀具电蚀刃磨。

QWD760是线电蚀刃磨机床,用于各种曲线形刃口的PCD 刀具电蚀刃磨。

根据不同机床刃磨PCD 刀具的适应范 围,一般说来,对尺寸精度和表面粗糙度要求高的PCD 铰刀、镗刀等,在RS15等机床上用金刚石砂轮刃磨;对PCD 铣刀、锯片和PCD 木工刀具等,用QM110或QWD760机床进行电蚀刃磨,而用于强化地板开榫的PCD 刀具和各种曲线形状的PCD 刀具,则采用QWD760机床电蚀刃磨。

7 结语上海工具厂有限公司通过技术改造,引进了PCD 刀具(包含PCBN 刀具)的先进生产设备,包括瑞士EWAG 公司的RS15机床、德国VOLLMER 公司的QM110和QWD760机床、德国SCHENCK 公司的HSK 刀柄动平衡机、ZOLLER 公司的CNC 刀具专用测量仪等。

通过现有生产技术的配套,上工目前已能生产木工行业、印制电路板行业和汽车制造业所急需的各类PCD 铣刀、镗刀、铰刀,成为国内目前唯一能配套生产带HSK 刀柄的PCD 刀具的企业。

PCD 刀具的应用与发展作者:张宪 编译聚晶金刚石(PCD)刀具加工铝制工件具有刀具寿命长、金属切除率高等优点,其缺点是刀具价格昂贵,加工成本高。

这一点在机械制造业已形成共识。

但近年来PCD 刀具的发展与应用情况已发生了许多变化。

如今的铝材料在性能上已今非昔比,在加工各种新开发的铝合金材料(尤其是高硅含量复合材料)时,为了实现生产率及加工质量的最优化,必须认真选择PCD 刀具的牌号及几何参数,以适应不同的加工要求。

PCD 刀具的另一个变化是加工成本不断降低,在市场竞争压力和刀具制造工艺改进的共同作用下,PCD 刀具的价格已大幅下降50%以上。

上述变化趋势导致PCD 刀具在铝材料加工中的应用日益增多,而刀具的适用性则受到不同被加工材料的制约。

PCD 刀具的基本特点具有极高硬度和独特机械性能的PCD 复合片是由金刚石颗粒和催化剂的混合物在高温高压下烧结而成,在合成过程中产生了金刚石颗粒共生物,并在金刚石颗粒之间建立起连接“桥”,从而获得具有催化剂岛状结构、类似于整体金刚石的PCD材料。

PCD材料的结构与PCBN(聚晶立方氮化硼)材料不同。

在PCBN材料中,CBN粒子之间并无实际粘结物;而PCD材料中则存在共生物,金刚石颗粒之间通过晶格“桥”相互连接。

PCD刀具牌号是以金刚石颗粒的粒度进行分类。

根据制造商的标准,细颗粒、中等颗粒和粗颗粒PCD牌号所对应的金刚石粒度大致分别为2µm、10µm和25µm。

粗颗粒PCD牌号比细颗粒PCD牌号强度更高,耐磨性更好,在粗加工中具有更长的工作寿命,但粗颗粒PCD刀具的切削刃难以达到细颗粒PCD刀具表面的光滑程度。

因此,细颗粒PCD刀具可获得更好的加工表面光洁度,但磨损速度较快。

PCD刀具的价格变化过去,价格昂贵一直是影响用户广泛接受PCD刀具的一个主要障碍,但现在情况发生了很大变化。

业界估计,在过去的两三年中,PCD刀具的价格已下降了40%~60%。

出现PCD刀具价格“跳水”的原因之一是市场供大于求。

在20世纪90年代初,PCD刀具的发展势头开始超过传统的硬质合金刀具,在随后的十年中,对PCD 刀具的市场需求不断增加。

但是,随着PCD刀具制造技术的成熟,其销售增长势头开始减缓,目前整个制造业的不景气对PCD刀具市场也有一定影响。

此外,新进入PCD刀具制造业的竞争者也动摇了原有的市场价格体系。

PCD刀具价格下降的另一个原因是刀具制造成本不断降低,刀具制造工艺(如用于金刚石毛坯粗加工的EDM 工艺、切削刃精密加工工艺等)不断改进。

此外,与十年前相比,加工PCD刀具用的金刚石砂轮质量显著提高,成本则大大下降。

汽车制造业推动了PCD刀具发展美国汽车制造商为了迎合美国消费者偏爱宽大轿车的习惯,同时又要考虑经济不景气的影响以及适应CAFE节能标准的要求,因此一直在致力于提高汽车燃料的利用效率。

美国航空业制造商也面临类似的压力。

这就导致轻型材料(如塑料、复合材料、铝合金材料等)在汽车、飞机制造上的应用大量增加。

为了在减轻材料重量的同时增加其强度,人们在新型铝合金材料中加入了硅元素。

硅铝合金的重量与铝合金相同(或更轻),但其硬度、强度和耐磨性显著提高,同时还具有更好的热膨胀性能。