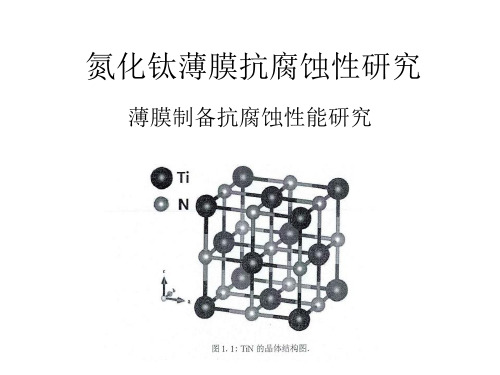

氮化钛 薄膜抗腐蚀性研究

氮化处理对金属材料表面黏附性能的研究与分析

氮化处理对金属材料表面黏附性能的研究与分析氮化处理是一种常用的表面处理技术,通过在金属材料表面形成一层氮化物膜,可以改善金属材料的表面性能,特别是其黏附性能。

本文将对氮化处理对金属材料表面黏附性能的研究与分析进行探讨。

首先,氮化处理可以增强金属材料的表面硬度。

氮化物膜具有较高的硬度和耐磨性,可以减轻金属材料表面的磨损,延长其使用寿命。

同时,氮化物膜对外界的攻击也具有一定的抵抗能力,可以保护金属材料表面不被腐蚀、氧化等物理化学因素的侵蚀,提高金属材料的抗腐蚀性。

其次,氮化处理可以提高金属材料的表面粗糙度。

氮化物膜可以填补金属材料表面的微小凹陷和裂纹,使其表面更加平整,减少表面缺陷。

这种表面平整性可以增加金属材料与其他材料之间的接触面积,提高黏附性能。

此外,平整的表面还可以减少摩擦阻力,降低摩擦磨损。

此外,氮化处理可以改变金属材料表面的化学性质。

氮化物膜在表面生成后,会改变金属材料原有的化学反应性。

例如,氮化物膜可以在金属材料表面形成一层致密的氧化膜,防止氧气的渗透,提高金属材料的氧化抗性。

此外,氮化物膜还可以吸附和催化化学反应中的物质,增加金属材料与其他物质之间的吸附力和反应性,提高黏附性。

最后,氮化处理还可以改变金属材料表面的电学性质。

氮化物膜具有较高的电导率和导电性能,可以改善金属材料表面的导电性能。

这对于需要电流传导或电子传输的应用非常重要,例如电子器件和电池等。

改善导电性能可以提高金属材料与其他材料之间的接触质量和稳定性,增强黏附性能。

综上所述,氮化处理可以显著改善金属材料表面的黏附性能。

通过增强金属材料的表面硬度、平整度,改变其化学和电学性质,氮化处理可以提高金属材料与其他材料之间的接触面积、吸附力和反应性,从而增强黏附性能。

在实际应用中,氮化处理已经得到了广泛的应用,为金属材料的工程应用提供了重要的支持和保障。

随着对金属材料表面黏附性能研究的不断深入,氮化处理技术也将不断得到进一步的改进和完善。

钛合金表面氮化改性的耐蚀性能研究

钛合金表面氮化改性的耐蚀性能研究随着科技的发展和工业的进步,耐腐蚀性能一直是材料工程师们关注的重要问题。

而钛合金作为一种重要的结构材料,在航空航天、汽车制造、化工等领域有着广泛的应用。

然而,由于其表面容易发生氧化和腐蚀,影响了其长期使用的稳定性和可靠性。

为了提高钛合金的耐蚀性能,科研人员开始研究表面改性技术,其中较常见的方法之一就是钛合金表面氮化改性。

钛合金表面氮化改性是通过将氮气注入钛合金材料表面,使其发生化学反应,从而形成氮化物层。

这一层氮化物层具有良好的耐蚀性和硬度,可以有效增强钛合金的抗蚀能力,延长其使用寿命。

钛合金表面氮化改性的实施主要有物理气相沉积(Physical Vapor Deposition,PVD)和化学气相沉积(Chemical Vapor Deposition,CVD)两种方法。

物理气相沉积是利用高温条件下,通过将氮源与钛合金材料接触,使氮和钛反应生成氮化物层。

通过这种方法制备的氮化层具有较高的致密性和致密性,其硬度和耐蚀性能优于传统的化学气相沉积方法。

然而,物理气相沉积方法的缺点是工艺复杂,成本高,不适用于大规模商业生产。

化学气相沉积则是通过在一定的温度下,使氮源与钛源在氧化钛表面进行反应,生成氮化物层。

这种方法能够在钛合金材料表面形成均匀、致密的氮化物层,提高钛合金的耐蚀性能。

同时,该方法操作简便,适用于工业化生产。

研究表明,钛合金表面经过氮化改性后,其耐蚀性能得到了显著的提高。

氮化层具有优异的耐蚀性能,能够有效抵御氧化和腐蚀的侵蚀,降低钛合金的腐蚀速率。

此外,氮化层还能够提高钛合金材料的硬度和润滑性,减少与其他材料的磨损和擦伤。

因此,钛合金表面氮化改性技术对于提高材料的耐腐蚀性能和机械性能,具有重要的意义。

然而,钛合金表面氮化改性仍然有一些问题亟待解决。

首先,氮化层的制备工艺需要进一步研究和优化,以提高其制备的效率和可控性。

其次,氮化层在长期使用过程中可能会发生剥离和脱落,影响钛合金的耐蚀性能。

TiN薄膜抗磨损与抗腐蚀性能的研究

TiN薄膜抗磨损与抗腐蚀性能的研究摘要:通过实验研究了镀TiN薄膜W9Mo3Cr4V高速钢纺织刀片表面的抗摩擦磨损性能及抗腐蚀性能,并与基体表面抗摩擦磨损性能与抗腐蚀性能进行比较。

实验结果表明,镀TiN薄膜的高速钢表面磨损量较小,比基体耐磨损。

在相同实验参数下,镀TiN薄膜的高速钢表面平均摩擦系数要明细小于基体表面的平均摩擦系数,减小量约为35.7%。

通过电化学工作站测定的极化曲线,分析得镀TiN的高速钢表面腐蚀速度、腐蚀电流均小于基体,而腐蚀电位比基体高,表明镀TiN的高速钢表面比基体耐腐蚀。

关键词:TiN薄膜;摩擦因数;极化曲线;性能中图分类号:文献标识码:A近二十年来,表面工程技术得到快速发展,表面薄膜材料的研究与制备最为广泛[1]。

很多薄膜材料以优异的力学性能,化学性能等被工业广泛应用,尤其TiN薄膜的研究日趋成熟,在刀具、模具、装饰等领域应用广泛。

高速钢是最常用的切屑刀具,其工作环境为高切屑速度,高磨损【5】。

TiN 薄膜属于第Ⅳ族过渡金属氮化物,NaCl面心立方晶体结构类型,它的结构是由金属键和共价键混合而成,同时具有金属晶体和共价晶体的特点:高熔点、高硬度、优异的热和化学惰性,优良的导电性和金属的反射比【2】。

此外,TiN 薄膜还具有高温强度、优越的耐腐蚀性能以及良好的导热性能。

为了更好地改善工件的服役条件,需要对TiN薄膜进行一些性能测试,来进一步调整制备TiN薄膜的工艺参数,从而提高工业生产效率。

1抗磨损性能测试1.1抗磨损性能测试原理(1)摩擦系数的测定原理:试样的待磨层与摩擦机转头,在荷重摩擦体的作用下,以规定的速度相互摩擦。

在摩擦试验机结构原理下,采用微电脑控制、LCD动态显示、机电一体化原理,进行设定的摩擦试验[]。

试验前将摩擦实验时间、转速、实验半径、载荷等输入控制系统,试验则可实现自动控制,在设定的限制因素上停止测试。

(2)耐磨性的判断——称重法测磨损量在上述摩擦系数测定之前用电子分析天平秤量试件的质量,摩擦系数测定完再次称量试件的质量,以实验前后试件质量的变化来确定磨损量,并判断镀TiN刀片表面与基体表面的耐磨性。

钛表面气体氮化的工艺研究

钛表面气体氮化的工艺研究引言作为一种重要的表面处理技术,气体氮化可以显著改善金属材料的硬度、耐磨性和耐腐蚀性能。

钛及其合金作为一种广泛应用于航空航天、汽车制造和生物医学领域的材料,其表面气体氮化工艺的研究对于提升其性能具有重要意义。

本文将全面、详细地探讨钛表面气体氮化的工艺研究。

二级标题1:钛表面气体氮化的原理在气体氮化过程中,一般采用氨气(NH3)作为氮源,将其与钛表面进行反应生成钛氮化物。

氨分解产生的活性氮原子可以在钛表面生成氮化物层,显著提高钛材料的表面性能。

气体氮化的原理主要包括以下几个方面:1.活性氮原子生成:氮气在电弧放电等高能环境下分解生成活性氮原子,活性氮原子具有很高的反应活性;2.活性氮原子吸附:活性氮原子会迅速吸附在钛表面,形成氮化钛化合物;3.氮化反应:氮化物与钛表面的金属元素形成新的化合物,形成固体溶解物或覆盖层。

钛表面气体氮化的原理主要基于氮与钛之间的化学反应,并通过控制气氛、温度和气体流量等参数来实现氮化过程。

二级标题2:钛表面气体氮化的工艺控制钛表面气体氮化的工艺需要严格控制以下几个方面的参数:1.温度控制:温度是气体氮化过程中最重要的控制参数之一。

过高的温度可能导致钛基体与氮化物之间的互溶反应,过低的温度则会影响反应速率。

因此,选择合适的温度范围对于控制气体氮化工艺至关重要。

2.气氛控制:气体氮化需要通过控制气氛来实现。

气氛常用氨气和氮气的混合气体,其比例可以根据具体要求进行调节。

此外,氧气的含量也需要控制,以避免氧化反应的发生。

3.气体流量控制:气体流量对于气体氮化过程中的反应速率及反应深度起着重要作用。

根据实际需求,需要精确控制气体流量以达到理想的氮化效果。

4.反应时间控制:反应时间决定了氮化反应的程度和深度。

根据具体情况,需要合理设定反应时间以实现最佳的氮化效果。

二级标题3:钛表面气体氮化的工艺优化钛表面气体氮化的工艺可以通过以下几个方面进行优化:1.表面预处理:在气体氮化之前,钛表面需要进行充分的清洁和去除表面氧化层等预处理工作。

Ti基氮化物涂层高温氧化腐蚀行为及机理研究

Ti基氮化物涂层高温氧化腐蚀行为及机理研究Ti基氮化物涂层高温氧化腐蚀行为及机理研究摘要:在高温环境下,材料会经历氧化腐蚀过程,影响其性能和寿命。

钛基氮化物涂层在许多工业应用中被广泛使用,因为它们能够提供优异的高温氧化腐蚀抗性。

本研究通过对Ti基氮化物涂层的高温氧化腐蚀行为和机理进行探究,旨在提高材料的抗腐蚀性能和理解背后的机制。

1. 引言在高温工况下,钛基材料往往容易受到氧化腐蚀的影响,导致性能下降、寿命缩短。

为了改善这个问题,研究人员发现通过在钛基材料表面进行氮化处理,可以得到具有良好高温氧化腐蚀抗性的涂层。

2. 实验方法选取实验用钛基材料并对其进行氮化处理,制备出一种具有良好高温氧化腐蚀抗性的钛基氮化物涂层。

然后,通过将样品放置在高温环境中进行氧化腐蚀实验,观察涂层表面的氧化行为。

实验过程中,采用扫描电子显微镜(SEM)和能谱分析仪(EDS)等手段来分析涂层表面的形貌和元素分布情况。

同时,还进行了涂层的物理和化学性质测试。

3. 结果与讨论实验结果显示,Ti基氮化物涂层在高温环境下具有较好的氧化腐蚀抗性。

涂层表面出现了一层均匀的氧化物层,可以防止进一步的氧化反应。

通过EDS分析,发现这种氧化物层中含有氧化物颗粒和钛基材料中的元素。

涂层的物理性质测试结果表明,涂层具有良好的耐磨性、抗划伤性和高硬度等特性。

涂层的化学性质测试结果显示,涂层面对化学腐蚀也有较好的抵抗能力。

4. 机理分析根据实验结果和现有研究,可以得出以下机理解释涂层的高温氧化腐蚀抗性。

首先,涂层表面形成的氧化物层可以有效阻隔外界氧气对表面的进一步侵蚀。

其次,氧化物层中的钛基材料元素可以与其它氧化物反应,形成具有较高稳定性的结合物。

此外,涂层的高硬度和抗划伤性也限制了氧化物颗粒的形成和扩散。

5. 结论本研究对Ti基氮化物涂层在高温环境下的氧化腐蚀行为和机理进行了详细的研究。

实验结果表明,该涂层能够提供优异的高温氧化腐蚀抗性,并且形成的氧化物层可以有效阻止进一步的氧化反应。

氮化处理对钛合金材料耐高温性能的改善研究

氮化处理对钛合金材料耐高温性能的改善研究氮化处理是一种常用的表面处理方法,可以显著地改善钛合金材料的耐高温性能。

钛合金作为一种重要的结构材料,具有良好的力学性能和耐腐蚀性能,但在高温环境下容易发生氧化和热膨胀等问题,降低了材料的使用寿命和性能。

因此,研究钛合金材料的耐高温性能的改善方法具有重要意义。

氮化处理是通过在钛合金材料的表面形成氮化物层,以提高材料的硬度、耐热性和抗腐蚀性能。

通常使用的氮化处理方法包括气体氮化、离子渗氮和溶液氮化等。

这些方法可以使钛合金材料的表面形成坚硬的氮化物层,从而提高材料的耐高温性能。

首先,氮化处理可以显著提高钛合金材料的硬度。

由于钛合金材料的硬度较低,容易在高温下发生塑性变形和损坏。

经过氮化处理后,表面形成的氮化物层具有较高的硬度,可以有效地抵抗高温条件下的塑性变形和磨损,从而提高了材料的耐高温性能。

其次,氮化处理可以增加钛合金材料的耐热性。

在高温环境下,钛合金材料容易发生氧化作用,导致材料的性能下降。

通过氮化处理,可以阻止氧气进入材料内部,减少氧化的发生,从而保持材料的性能和稳定性。

此外,氮化物层本身也具有一定的耐热性,可以抵抗高温环境下的热膨胀和热应力,提高材料的耐高温性能。

最后,氮化处理可以提高钛合金材料的抗腐蚀性能。

在高温环境下,钛合金材料容易与氧气、水蒸气等腐蚀介质发生反应,从而导致材料的腐蚀和损坏。

氮化处理可以在钛合金材料的表面形成一层致密的氮化物层,有效地防止了腐蚀介质的侵入,延缓材料的腐蚀速度,提高了钛合金材料的抗腐蚀性能。

综上所述,氮化处理是一种有效的提高钛合金材料耐高温性能的方法。

通过形成坚硬的氮化物层,可以显著提高材料的硬度、耐热性和抗腐蚀性能,从而延长材料的使用寿命和提高材料的性能。

钛合金材料在航空、航天、汽车等领域具有广泛的应用前景,研究氮化处理对钛合金材料耐高温性能的改善对于推动材料科学和工程技术的发展具有重要意义。

此外,氮化处理还可以改善钛合金材料的抗氧化性能。

离子束增强沉积氮化钛膜改善硬质合金刀具抗切削损伤性能的研究

离子束增强沉积氮化钛膜改善硬质合金刀具抗切削损伤性能的研究离子束增强沉积技术被广泛应用于钢铁、电子等行业中,以提高材料表面的硬度、耐磨性和耐蚀性。

在硬质合金刀具的制造中,离子束增强沉积氮化钛膜也被用于改善切削性能。

本文通过研究离子束增强沉积氮化钛膜的制备工艺和硬质合金刀具的切削实验,探讨离子束增强沉积氮化钛膜的改善硬质合金刀具抗切削损伤性能的研究。

首先,采用射频磁控溅射技术在高纯氮气气氛下制备氮化钛膜。

通过改变氧化钛靶的磁场和氮气流量,控制氮化钛膜的厚度和成分。

接着,使用离子束增强沉积技术对氮化钛膜进行增强处理,提高膜层的附着力和硬度。

然后,使用离子束增强沉积氮化钛膜的硬质合金刀具进行切削实验。

对比未经处理的硬质合金刀具和经过离子束增强沉积氮化钛膜处理的硬质合金刀具的切削力和切削温度。

结果表明,离子束增强沉积氮化钛膜处理后的硬质合金刀具具有更低的切削力和切削温度,表明膜层具有很好的润滑性和降温效果。

此外,离子束增强沉积氮化钛膜处理后的硬质合金刀具的表面更加光滑,减少了切削时的摩擦和划痕,降低了切削损伤。

综上所述,离子束增强沉积氮化钛膜可以显著改善硬质合金刀具的切削性能和抗切削损伤能力,具有广阔的应用前景。

在实际应用中,可以根据具体的切削需求和硬质合金刀具的特点调整离子束增强沉积氮化钛膜的工艺参数,以达到最佳的切削效果和经济效益。

此外,离子束增强沉积氮化钛膜处理还可提高硬质合金刀具的寿命和稳定性。

在高速切削和重负荷切削时,硬质合金刀具经常会受到高温和高压力的影响,导致切削工具表面的塑性变形和磨损。

而离子束增强沉积氮化钛膜处理可以大大减少这种损伤,从而延长硬质合金刀具的使用寿命和稳定性。

此外,作为一种崭新的表面处理技术,离子束增强沉积氮化钛膜处理还具有以下优点。

首先,制备过程简单、成本低、生产效率高,不仅适用于大规模工业化生产,也可在实验室中进行小规模试验。

其次,它对环境无害,不会产生废气、废水等有害物质,符合环保要求。

TC4钛合金表面耐磨耐蚀改性设计研究

TC4钛合金表面耐磨耐蚀改性设计研究摘要:钛合金具有较高的强度和耐蚀性,广泛应用于航空、航天、医疗及汽车等领域。

然而,其表面耐磨性较低,容易出现磨损、剥落等现象,从而降低其使用寿命和性能。

钛合金作为重要的结构材料,应用广泛,其耐磨性和耐蚀性仍然存在着瓶颈。

因此,本文针对TC4钛合金表面进行了耐磨耐蚀的改性设计研究。

采用了多种化学和物理方法对TC4表面进行改性处理,并对比了不同方法处理后的表面性能。

结果表明,采用氮化技术和表面覆盖法能够有效地提高TC4钛合金的表面硬度、耐磨性、耐蚀性。

本文为钛合金表面改性提供了一些新思路和技术手段,最终提高钛合金表面的耐磨性和耐蚀性。

关键词:钛合金;固体膜涂层;耐磨;耐蚀;改性设计钛合金是一种具有优异机械性能和较高的耐腐蚀性的金属材料,广泛应用于航空、航天、医疗、汽车等领域。

但由于其表面容易受到环境的影响,导致其表面耐磨性较低,容易出现腐蚀和磨损等现象,从而降低了其材料性能和使用寿命。

因此,如何改进钛合金的表面性能一直是研究的重点。

目前针对钛合金表面改性的方法比较多,包括化学处理、物理处理、生物处理等。

化学处理法是最为常用和有效的方法之一。

在该方法中,涂层方式是一个重要的研究方向。

涂层可加强钛合金表面的防护,提高其表面硬度、耐磨性和耐蚀性,具有广泛的应用前景。

本文采用化学涂层法,制备了一种表面固体膜涂层来改进TC4钛合金的表面性能。

通过氮化技术和表面覆盖法,以电化学阻抗谱测试和极化曲线测试来确定膜层的耐蚀性能,经过一系列实验,希望改变当前TC4钛合金表面耐磨耐蚀性能,提高其的使用寿命,为该实验的研究提供新的研究方向。

一、材料和试剂TC4钛合金是采用工艺流程精致的钛合金。

试片的表面抛光并清洗干净,然后分别放到HC1、HF、Na2CO3溶液中超声清洗5min,用纯水冲洗干净。

固体膜涂层制备时使用以下试剂:硼酸、氢氧化钠、硝酸、磷酸、二甘醇和甲醇等。

二、制备过程将1.5 g/L的硼酸和0.8 g/L的氢氧化钠溶解在500 mL的水中,使试片浸泡在溶液中,并加热到70℃反应60 min,待溶液冷却至室温后,取出试片并用纯水淋洗干净,然后晾干。

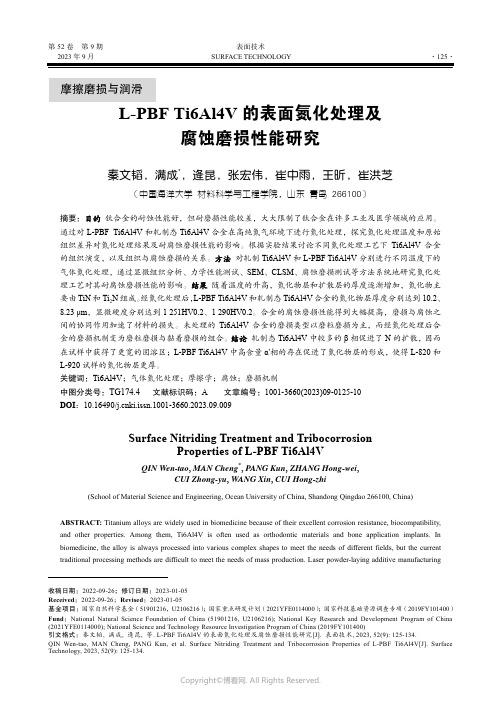

L-PBF_Ti6Al4V_的表面氮化处理及腐蚀磨损性能研究

第52卷第9期表面技术2023年9月SURFACE TECHNOLOGY·125·摩擦磨损与润滑L-PBF Ti6Al4V的表面氮化处理及腐蚀磨损性能研究秦文韬,满成*,逄昆,张宏伟,崔中雨,王昕,崔洪芝(中国海洋大学 材料科学与工程学院,山东 青岛 266100)摘要:目的钛合金的耐蚀性能好,但耐磨损性能较差,大大限制了钛合金在许多工业及医学领域的应用。

通过对L-PBF Ti6Al4V和轧制态Ti6Al4V合金在高纯氮气环境下进行氮化处理,探究氮化处理温度和原始组织差异对氮化处理结果及耐腐蚀磨损性能的影响。

根据实验结果讨论不同氮化处理工艺下Ti6Al4V合金的组织演变,以及组织与腐蚀磨损的关系。

方法对轧制Ti6Al4V和L-PBF Ti6Al4V分别进行不同温度下的气体氮化处理,通过显微组织分析、力学性能测试、SEM、CLSM、腐蚀磨损测试等方法系统地研究氮化处理工艺对其耐腐蚀磨损性能的影响。

结果随着温度的升高,氮化物层和扩散层的厚度逐渐增加,氮化物主要由TiN和Ti2N组成。

经氮化处理后,L-PBF Ti6Al4V和轧制态Ti6Al4V合金的氮化物层厚度分别达到10.2、8.23 μm,显微硬度分别达到1 251HV0.2、1 290HV0.2。

合金的腐蚀磨损性能得到大幅提高,磨损与腐蚀之间的协同作用加速了材料的损失。

未处理的Ti6Al4V合金的磨损类型以磨粒磨损为主,而经氮化处理后合金的磨损机制变为磨粒磨损与黏着磨损的组合。

结论轧制态Ti6Al4V中较多的β相促进了N的扩散,因而在试样中获得了更宽的固溶区;L-PBF Ti6Al4V中高含量α'相的存在促进了氮化物层的形成,使得L-820和L-920试样的氮化物层更厚。

关键词:Ti6Al4V;气体氮化处理;摩擦学;腐蚀;磨损机制中图分类号:TG174.4文献标识码:A 文章编号:1001-3660(2023)09-0125-10DOI:10.16490/ki.issn.1001-3660.2023.09.009Surface Nitriding Treatment and TribocorrosionProperties of L-PBF Ti6Al4VQIN Wen-tao, MAN Cheng*, PANG Kun, ZHANG Hong-wei,CUI Zhong-yu, WANG Xin, CUI Hong-zhi(School of Material Science and Engineering, Ocean University of China, Shandong Qingdao 266100, China)ABSTRACT: Titanium alloys are widely used in biomedicine because of their excellent corrosion resistance, biocompatibility, and other properties. Among them, Ti6Al4V is often used as orthodontic materials and bone application implants. In biomedicine, the alloy is always processed into various complex shapes to meet the needs of different fields, but the current traditional processing methods are difficult to meet the needs of mass production. Laser powder-laying additive manufacturing收稿日期:2022-09-26;修订日期:2023-01-05Received:2022-09-26;Revised:2023-01-05基金项目:国家自然科学基金(51901216,U2106216);国家重点研发计划(2021YFE0114000);国家科技基础资源调查专项(2019FY101400)Fund:National Natural Science Foundation of China (51901216, U2106216); National Key Research and Development Program of China (2021YFE0114000); National Science and Technology Resource Investigation Program of China (2019FY101400)引文格式:秦文韬, 满成, 逄昆, 等. L-PBF Ti6Al4V的表面氮化处理及腐蚀磨损性能研究[J]. 表面技术, 2023, 52(9): 125-134.QIN Wen-tao, MAN Cheng, PANG Kun, et al. Surface Nitriding Treatment and Tribocorrosion Properties of L-PBF Ti6Al4V[J]. Surface·126·表面技术 2023年9月(L-PBF) is a new additive manufacturing technology, which has the unique advantages of fast, near-shape machining and a high degree of design freedom. This technology determines the shape data of the sample by software modeling, then melts the metal powder with high-energy laser beams, and accumulates the shape layer by layer from bottom to top to obtain the desired shape, which solves the problems of long processing cycle and low material utilization rate in traditional forging and other manufacturing methods.However, the tribological properties of titanium alloy are poor, and there are serious adhesive wear and fretting wear in the application process, which greatly limits the application of titanium alloy in many industrial fields such as drive transport parts. On the basis of the good corrosion resistance of titanium alloy, surface modification to improve the wear resistance and hardness of titanium alloy surface have become a common method. The nitriding treatment of titanium alloy can form a hard compound layer of TiN and Ti2N on the surface of the alloy to enhance the properties of titanium. The work aims to investigate the effect of nitriding temperature and original microstructure differences on nitriding results and wear and corrosion resistance of L-PBF Ti6Al4V and rolled Ti6Al4V alloys by heat treatment under high purity nitrogen environment. According to the experimental results, the microstructure evolution of Ti6Al4V alloy under different nitriding processes and the relationship between microstructure and tribocorrosion resistance were discussed.It was found that the nitride layers of L-PBF Ti6Al4V and rolled Ti6Al4V alloys were 10.2 μm and 8.23 μm, respectively.The more β phases in the rolled Ti6Al4V promoted the diffusion of N and thus obtained a wider solution zone in the sample; and the existence of high α' phase in L-PBF Ti6Al4V promoted the formation of nitride layer. The solution strengthening effect caused by the solid solution of N element in α-Ti also played a significant role in the improvement of the hardness, and the microhardness reached 1 251HV0.2 and 1 290HV0.2, respectively. After nitriding, the wear properties of L-PBF Ti6Al4V and roll Ti6Al4V alloys were greatly improved. After nitriding at 920 ºC, the wear rate of roll Ti6Al4V was the lowest under tribocorrosion and pure mechanical wear, which was (0.055±0.003)mm/a and (0.041±0.000 4)mm/a, respectively.The electrochemical test results show that the oxide layer and nitride layer produced by the nitriding process provided better corrosion resistance of the alloy. The corrosion current densities of the two alloys under tribocorrosion conditions were only6.47×10−9 A/cm2 and 0.08×10−9 A/cm2. The wear mechanism of untreated Ti6Al4V alloy is mainly abrasive wear, while thewear mechanism of nitriding alloy is transformed into the combination of abrasive wear and adhesion wear.KEY WORDS: Ti6Al4V;gas nitriding; tribology; corrosion;wear mechanism钛合金因其优异的耐腐蚀性能、良好的蠕变强度等,而被广泛应用。

氮化钛(TiN)薄膜光学性质的研究进展

书山有路勤为径,学海无涯苦作舟

氮化钛(TiN)薄膜光学性质的研究进展

介绍了拟合氮化钛薄膜光学常数常用的色散模型,且结合第一性原理

计算出的能带结构和态密度给予阐述;概括了氮化钛在表面等离子体共振方面的

研究进展和掺杂对于氮化钛薄膜光学性能的影响;并且指出了氮化钛在节能镀膜

玻璃方面的应用。

TiN 薄膜以其制备工艺成熟稳定、价格低廉以及耐磨耐腐蚀特性好,而

广泛应用于切削工具和机械零件的硬质涂层保护膜。

近年来,随着科技的发展

和工业的需求,TiN 在MEMS、太阳能电池的背电极、燃料电池、纳米生物技术、节能镀膜玻璃等领域的应用都有相关的报道。

关于

TiN 薄膜的研究已经从原有的注重力学机械性能,逐渐转向光电性能;其

中关于薄膜光学性质的研究报道已有很多,本文将综述已有的研究成果,着重

从物理原理的角度解析TiN 薄膜的光学性质。

TiN 薄膜的光学性质

TiN 的能带结构和态密度

TiN 属于面心立方结构,晶格中参与成键的价电子有过渡族金属Ti 的

3d24s2 和N 的2p3。

通过采用缀加平面波方法和第一性原理计算可以得出TiN 的能带结构和态密度,进而计算出材料中电子的填充态和未填充态,再根据跃

迁的选择定则,计算出跃迁矩阵元和吸收系数,从而得到介电函数的虚部;再根

据Kramers- Kronig 变换关系就可得出介电函数的实部,据Maxwell 关系式就可以确定材料的折射率和消光系数。

因此分材料的能带结构和态密度对材料光

学性质的影响就显得非常重要。

根据跃迁选择定则和计算出的TiN 能带结构显示,跃迁过程将会发生。

氮化处理对金属材料抗蚀性能的影响研究

氮化处理对金属材料抗蚀性能的影响研究氮化处理是一种常用的表面处理技术,通过在金属材料表面形成一层氮化物膜,可以显著提高金属材料的抗蚀性能。

本文将探讨氮化处理对金属材料抗蚀性能的影响。

首先,氮化处理可以显著增加金属材料的硬度和耐磨性。

氮化物膜在金属材料表面形成类似硬质涂层的结构,能够有效防止腐蚀介质对金属材料的侵蚀。

研究表明,氮化处理后的金属材料在盐雾环境下的抗蚀性能明显优于未经处理的材料。

其次,氮化处理还可以提高金属材料的耐高温性能。

氮化物膜具有良好的耐高温特性,能够有效抵御高温环境下的腐蚀和氧化。

因此,通过氮化处理,金属材料的抗蚀性能可以得到显著提高,拓宽了金属材料在高温工作环境中的应用范围。

此外,氮化处理还可以改善金属材料的化学稳定性。

氮化物膜对氧、水和酸碱等化学介质具有较高的稳定性,能够有效阻断这些介质对金属材料的侵蚀。

研究表明,通过氮化处理的金属材料在酸性和碱性环境中的抗蚀性能比未经处理的材料提高了一个数量级。

最后,氮化处理还可以改善金属材料的表面特性。

氮化物膜具有一定的陶瓷特性,能够改善金属材料的表面光洁度和光学性能。

此外,氮化物膜还具有较好的润湿性和耐磨性,有助于提高金属材料的耐腐蚀性能。

因此,氮化处理不仅可以提高金属材料的抗蚀性能,还可以改善其整体性能。

综上所述,氮化处理对金属材料抗蚀性能的影响是十分显著的。

通过形成氮化物膜,氮化处理可以显著提高金属材料的硬度、耐磨性、耐高温性能和化学稳定性,从而有效提升金属材料的抗蚀性能。

此外,氮化处理还可以改善金属材料的表面特性,提高其整体性能。

因此,在金属材料的应用中,氮化处理是一种十分重要的表面处理技术。

氮化处理是一种常用的表面处理技术,通过在金属材料表面形成一层氮化物膜,可以大幅度提高金属材料的抗蚀性能。

在本文中,我们将继续探讨氮化处理对金属材料抗蚀性能的影响。

首先,氮化处理可以提高金属材料的耐腐蚀性能。

腐蚀是金属材料常见的一种形式,特别是在潮湿和腐蚀性介质中,金属材料容易发生腐蚀现象。

氮化处理对钛合金材料性能的影响及优化研究

氮化处理对钛合金材料性能的影响及优化研究氮化处理是一种常用的表面处理技术,可以显著改善钛合金材料的性能和使用寿命。

本文将探讨氮化处理对钛合金材料性能的影响,并介绍如何优化研究这一领域。

首先,氮化处理可以提高钛合金材料的硬度和耐磨性。

通过在钛合金表面形成一层氮化物涂层,可以显著增加钛合金材料的硬度。

例如,经过氮化处理的钛合金表面可以达到1300-1500HV的硬度,远高于未经处理的钛合金材料的硬度(约350-400HV)。

增加硬度可以提高钛合金材料的耐磨性,使其在摩擦和磨损环境中具有更长的使用寿命。

其次,氮化处理可以提高钛合金材料的耐腐蚀性。

钛合金本身具有良好的耐腐蚀性,但在某些恶劣环境中,如高温、高压、酸碱等环境下,仍然会发生腐蚀。

氮化处理可以通过形成致密的氮化物涂层来阻隔外界介质的侵蚀,提高钛合金材料的抗腐蚀性能。

研究发现,氮化处理后的钛合金在盐雾腐蚀、酸雾腐蚀等恶劣环境下具有较好的耐腐蚀性能。

此外,氮化处理还可以提高钛合金材料的界面附着力和抗疲劳性能。

氮化处理可以增加钛合金表面的粗糙度,从而增强涂层与基体之间的附着力。

良好的附着力可以减少涂层的脱落和剥落,从而提高钛合金材料的使用寿命。

同时,经过氮化处理的钛合金材料还具有较高的抗疲劳性能,可以在高应力和循环负荷下保持较好的稳定性。

针对目前氮化处理对钛合金材料性能的研究,还有一些可以优化的方面。

首先,可以进一步优化氮化处理工艺参数,找到最佳的处理温度、时间和气氛成分。

其次,可以研究不同氮化处理后的钛合金材料的微观结构和化学组成,了解氮化层在不同条件下的形成机制。

此外,还可以研究氮化处理与其他表面处理技术的联合应用,如表面合金化、沉积纳米粒子等,以期进一步优化钛合金材料的性能。

总之,氮化处理对钛合金材料的性能有显著的影响。

经过氮化处理的钛合金材料具有更高的硬度、耐磨性、耐腐蚀性、界面附着力和抗疲劳性能。

通过优化研究氮化处理工艺参数、了解氮化层形成机制以及与其他表面处理技术的联合应用,可以进一步改进钛合金材料的性能,扩大其应用范围。

离子镀钛和氮化钛膜的结构与耐蚀性

离子镀钛和氮化钛膜的结构与耐蚀性

金柱京;刘长清;吴维(山文)

【期刊名称】《中国腐蚀与防护学报》

【年(卷),期】1990(10)2

【摘要】离子镀技术作为物理气相沉积(PVD)表面改性的一种手段,由于其优良的工艺特性(如处理温度低、沉积速率高及适用范围广等)以及获得的镀膜具有良好的附着性、致密性和均布性而日益得到广泛的应用。

如离子镀Ti膜等已作为耐特殊介质腐蚀保护层,离子镀Al_2O_3,SiO_2等镀膜对于抗高温腐蚀有良好效果,TiN涂层具有很好的耐蚀性,又是很好的表面耐磨强化层,也将得到应用。

本工作DML-500A型离子镀膜机在抛光的A3钢和18-8(1Cr18Ni8)不锈钢基材上分别沉积Ti 和TiN膜,采用室温下极化曲线测定法研究了镀膜工艺(主要是负偏压作用)以及添加微量稀土元素对镀膜结构和耐蚀性的影响。

【总页数】6页(P177-182)

【关键词】离子镀;钛;氮化钛膜;耐蚀性

【作者】金柱京;刘长清;吴维(山文)

【作者单位】中国科学院金属腐蚀与防护研究所

【正文语种】中文

【中图分类】TG174.442

【相关文献】

1.金属钛辉光离子氮化制备氮化钛膜层的研究 [J], 熊美萍;蔡玉惠;光寒冰

2.添加Y改善离子镀氮化钛膜的结构与性能 [J], 刘长清;吴维(山文);金柱京

3.用于切削刀具上的氮化钛膜的溅射离子镀 [J], Podop,M.;王乃云

4.纯钛表面电解液微弧碳氮化制备碳氮化钛厚膜 [J], 李新梅;孙文磊;憨勇;刘炳

5.离子镀氮化铝钛(TiAlN)的微观组织结构及特性研究 [J], 王少刚;刘德浚;姚正军;沈星

因版权原因,仅展示原文概要,查看原文内容请购买。

氮化钛薄膜研究进展

Fund Project氮化钛薄膜研究进展*口赵子彤!口鞠洪博"口刘晨凯!口喻利花!口许俊华""江苏科技大学材料科学与工程学院江苏镇江2121002.江苏省船舶海洋装备表面技术工程研究中心江苏镇江2121001薄膜材料简介制造业中高速切削和干式切削等先进技术的发展对刀具提出了较高的要求,作为刀具涂层的薄膜材料TiN不仅要具有较高的硬度,而且要具有优良的耐磨性、耐热性、韧性和良好的化学稳定性等。

硬质薄膜表面涂层可以实现上述要求。

硬质薄膜表面涂层通常指为提高构件表面耐磨性、耐腐蚀性、耐高温性而涂覆于构件表面的膜层,厚度为几纳米到几十微米,材料通常是一些由过渡族金属与非金属构成的金属间化合物等。

这些化合物一般由金属键、共价键、离子键,以及离子键和金属键的混合键键合,具有熔点高、硬度大的特征,通常还具有良好的化学稳定性和热稳定性。

基于以上特征和优点,硬质薄膜表面涂层已被广泛应用于航空、军工、电子等加工领域&并且在刀具、模具等方面有力推动了制造业的发展。

*国家自然科学基金青年基金资助项目!编号:51801081);江苏省本科生创新计划项目!编号:202010289018Y)收稿日期:2020年3月第一作者简介:赵子彤(1999—),男,本科在读Fund Project氮化钛是第一种产业化并被广泛应用的硬质薄膜材料。

氮化钛薄膜具有硬度高、耐磨、耐热、耐腐蚀等特性[1],为面心立方晶体结构,由金属键、共价键和离子键混合而成&同时具有金属晶体和共价晶体的特性⑵,属于间隙相,熔点高达2955.,弹性模量为616GPa⑶,维氏硬度达2245,高温强度高,导热性好W氮化钛薄膜作为理想的金属切削刀具涂层材料,其制备技术成为当前的研究热点。

氮碳化钛、氮化铝钛、氮碳化铝钛,以及一些纳米超晶格复合膜&都是以氮化钛作为基础来进行研究的。

随着纳米技术的发展,应用纳米材料的小尺寸效应、表面效应和量子隧道效应,将纳米技术与传统表面技术相结合,可以制备出性能更为优异的纳米多层薄膜)64*。

氮化处理对金属材料腐蚀行为的改善研究

氮化处理对金属材料腐蚀行为的改善研究氮化处理是一种常用的表面改性技术,可以在金属材料表面形成一层氮化物膜。

这种处理方法可以显著改善金属材料的腐蚀行为,并提高其耐腐蚀性能。

首先,氮化处理可以显著提高金属材料的表面硬度。

氮化物膜具有相对较高的硬度,可以形成一层保护膜,防止金属表面与外界环境发生直接接触,从而减缓了金属材料的腐蚀速率。

此外,氮化物膜还具有较好的抗磨损性能,可以降低金属材料在摩擦和磨损过程中的腐蚀。

其次,氮化处理还可以改善金属材料的耐化学腐蚀性能。

氮化物膜在一定程度上可以阻挡腐蚀介质的侵害,减少了腐蚀介质对金属材料的侵蚀。

例如,钼氮化物膜可以有效防止碱性溶液的侵蚀,铝氮化物膜可以耐受酸性溶液的腐蚀。

而且,氮化物膜还具有一定的自修复能力,当膜层破损时,能够通过表面积聚和再氮化等方式进行修复,进一步提高金属材料的耐蚀性能。

此外,氮化处理还可以提高金属材料的耐高温氧化性能。

氮化物膜具有较高的热稳定性,能够在高温下保持相对较好的结构稳定性。

这种膜层不仅可以抑制金属材料的氧化反应,还可以防止氧气渗透到金属内部,减少了金属材料在高温环境下的氧化程度,延长了金属材料的使用寿命。

总的来说,氮化处理是一种有效的金属材料表面改性技术,能够显著改善金属材料的腐蚀行为。

通过形成一层氮化物膜,可以提高金属材料的表面硬度、耐化学腐蚀性能和耐高温氧化性能。

随着氮化处理技术的不断发展,更多的金属材料将可以获得更好的腐蚀抗性能,推动金属材料在各种工业领域的应用。

除了以上提到的改善金属材料腐蚀行为的方面,氮化处理还有一些其他的诸多优势。

首先,氮化处理可以提高金属材料的机械性能。

氮化物膜可以使金属材料的硬度大幅度增加,同时还能提高金属材料的抗疲劳性能、耐磨损性能和抗高温软化性能。

这些改善可以使金属材料在恶劣的工作条件下保持较好的性能稳定性和寿命。

其次,氮化处理可以改善金属材料的润滑行为。

氮化物膜的表面具有较好的自润滑性,可以降低金属材料与其他材料之间的摩擦系数,减少了摩擦磨损。

氮化钛 薄膜抗腐蚀性研究

表面镀有氮化钛薄膜的金属

实验过程

用250mi容量瓶配置5%NaCl溶液(用电子称秤Nacl14g), 将溶液放入喷雾瓶中。计算过程:=0.05 g 求得m=13.15 g 取14g 2.取TIN薄膜按照要求切割。4×2 cm先将膜片用无水乙醇清 洗,再风干,电镜观察膜片表面形态,拍照记录形态特征。 3将.洁净膜片安装在支架上。记录此时溶液ph,保持在6-7, 记录当时环境温度,将35摄氏度溶液均匀滴定到膜片上,持 续2个小时。实验过程中为了保持溶液温度可以不断用沸水 加热。实验后的样品用不高于40摄氏度的蒸馏水清洗。 6.将腐蚀后膜片用电镜拍摄得出表面形态,将前后拍摄的表 面形态与标准进行对比,得出结论。.

腐蚀评级

• 氮化钛薄膜在口腔医学上也有很大作用。 人造牙呲多采用镍钛合金和镍铬合金, 但它们可能引起龋病,牙周病黏膜病等 疾病。在其表面镀氮化钛薄膜能改善情 况。

薄膜制备

• 多采用多弧离子镀

多弧离子镀存在问题

• 多弧离子镀会在膜层中夹带许多液滴, 而且这些液滴会 影响膜层的光洁度和附着力等, 但该技术所具有的优越 性促使人们改进工艺来减少液滴的密度和尺寸, 从而提 高膜层的性能。 • 实际生产过程中,可采用磁过滤器将金属液滴过滤掉。

盐雾试验

• 采用盐雾试验,研究氮化钛薄膜抗腐蚀性。

腐蚀层度判定

腐蚀机理

• 电化学腐蚀

1)金属原子离开晶格转变为表面吸附原子: Ti晶格→Ti吸附。 2)电位差导致金属氧化,其反应为:放出相等数量的电子 Ti→ Ti2+ → 2e-。 由此而形成的金属离子既可溶解到电解液中,也可以与侵袭介质中的成分发生 反应后淀析于金属上。 3)阳极的过程可一直持续到它所生成的电子被阴极耗尽为止。阴极发生反应: O2 +2H2O+4e-→4OH- , 在中性或碱性介质中被还原成羟基离子。羟基离子又可与金属离子发生反应, 而在酸性介质中氢离子通过形成游离氢得到还原,氢则作为气体逸出。(酸性盐 雾试验) 4)在电解液中,氯化钠离解成为钠离子和氯离子,部分氯离子、金属离子和氢 氧根离子反应生成金属腐蚀物: Ti2++Cl-+OH-→ TiCl2+ Ti(OH)2。

钛合金表面非平衡磁控溅射制备氮化钛薄膜性能研究_齐峰

钛合金表面非平衡磁控溅射制备氮化钛薄膜性能研究齐 峰 王志浩 张 琦 杨文茂 冷永祥* 黄 楠(西南交通大学材料科学与工程学院 成都 610031)Improvement of Mechanical Heart Valve with TiN Films Grown on Ti AlloysQi Feng,Wang Zhihao,Zhang Qi,Yang Wenmao,Leng Yongxiang *and Huang Nan(School of mate ria ls science an d enginee rin g Southwest Jiaotong University ,Chengdu,610031,China)Abstract T itanium ni tride films were grown by unbalanced magnetron sputtering on substrates of Si(100)and Ti alloy at different partial pressure ratios of N 2and Ar and at di fferent target substrate separations.The fil ms were characterized wi th X -ray diffraction (XRD),scanning electron microscopy (SE M )and some conventional mechanical probes.The results show that the ratio significantly affects the mechanical prop -erties,such as its compatness,its hardness and its wear -resistance.For ex ample,as the ratio (less than 0.1)rises up,the hardness and wear -re -sistance of the film increase because of the formation of Ti 2N phase.However,as the ratio increases to 0.1or higher ,the hardness and wear -re -sistance decrease.We suggest that the ti taniu m ni tride fil m,grown on mechanical heart valves made of Ti6Al14V alloy ,may si gni ficantly i m -prove its wear -resistance of the valve shelf and its service life.Keyw ords Unbalance ma gnetron sputtering,Titanium nitride,Microstructure,Microhardness,Wear resistance摘要 本文利用非平衡磁控溅射技术,通过改变薄膜沉积时氮气和氩气分压比(P N /P A r )和靶基距,在Si(100)和钛合金(T i6A14V)基体上制备了氮化钛薄膜。

氮化处理对钛合金材料机械性能的优化研究

氮化处理对钛合金材料机械性能的优化研究氮化处理是一种常用的表面处理方法,通过在钛合金材料表面形成氮化层,能够显著改变材料的表面性能。

本文将围绕氮化处理对钛合金材料机械性能的优化进行研究。

首先,氮化处理可以有效提高钛合金材料的硬度。

研究表明,氮化处理后的钛合金材料硬度能够显著提高,这是因为氮化层的硬度远远高于钛合金材料的硬度。

氮化层能够在表面形成坚硬的保护层,有效抵抗外界的损伤,提高材料的耐磨性。

此外,氮化处理还能够调整钛合金材料的表面粗糙度,降低摩擦系数,进一步提高材料的耐磨性能。

其次,氮化处理还能够提高钛合金材料的抗腐蚀性。

钛合金具有良好的耐腐蚀性能,但在一些特殊环境下,仍然容易发生腐蚀。

通过氮化处理,氮化层能够形成一层致密的保护层,有效隔绝外界介质,提高材料的耐腐蚀性能。

实验证明,经过氮化处理的钛合金材料在盐雾腐蚀试验中表现出优异的耐腐蚀性能,大大延长了材料的使用寿命。

此外,氮化处理还能够提高钛合金材料的强度和韧性。

研究表明,经过氮化处理的钛合金材料在拉伸试验中的屈服强度和断裂强度都有所提高,这是因为氮化层的优异粘结强度能有效增加材料的强度。

另外,氮化处理还能够提高材料的韧性,即能够承受塑性变形的能力。

实验结果显示,经过氮化处理的钛合金材料在冲击试验中表现出更好的韧性,能够有效防止材料的脆性破坏,提高材料的可靠性。

综上所述,氮化处理对钛合金材料的机械性能优化具有显著的效果。

氮化处理能够提高材料的硬度、抗腐蚀性、强度和韧性,进而提高材料的耐磨性、耐腐蚀性和可靠性。

因此,氮化处理在钛合金材料的制备和应用中具有重要的意义,对于提高材料的性能和降低材料的损耗具有重要的推动作用。

然而,目前对于氮化处理对钛合金机械性能的优化研究还相对较少,还需要进一步深入的研究和探索。

在氮化处理对钛合金材料机械性能的优化研究中,还存在一些值得进一步探索的相关内容。

以下是关于氮化处理对钛合金材料机械性能优化的更多研究方向和相关内容。

铸造变质剂:氮化钛应用研究

铸造变质剂:氮化钛应用研究目录:1.引言2.氮化钛的概述3.氮化钛在铸造领域的应用4.氮化钛的优势和特点5.氮化钛应用的研究进展 5.1 氮化钛对铸造材料的影响 5.2 氮化钛的物理性质研究 5.3 氮化钛在改良铸件表面的应用6.结论7.个人观点和理解1. 引言铸造是一种重要的制造工艺,广泛应用于各行各业。

在铸造过程中,为了提高铸件质量并满足特定要求,通常需要添加一定量的变质剂。

氮化钛作为一种新型的变质剂,具有出色的性能和广泛的应用前景。

本文将深入探讨氮化钛在铸造领域中的应用研究,并分享个人观点和理解。

2. 氮化钛的概述氮化钛是一种由钛和氮元素组成的化合物,具有良好的稳定性和高温抗氧化能力。

它常以粉末的形式添加到铸造合金中,通过反应生成氮化物相来改善铸件的性能和质量。

3. 氮化钛在铸造领域的应用氮化钛作为一种变质剂,可以在铸造过程中起到以下作用:•提高铸件的机械性能:氮化钛可以显著改善铸件的硬度、强度和韧性,使其具有更好的耐磨性和抗拉伸性能。

•改善铸件的耐热性能:氮化钛可以提高铸件的耐高温性能,增强其抗氧化和耐腐蚀能力。

•优化铸造过程:氮化钛可以改善铸造合金的流动性和润湿性,减少缩孔和夹杂物的产生,提高铸件的成型性能和表面质量。

4. 氮化钛的优势和特点氮化钛相比传统的变质剂具有以下优势和特点:•高稳定性:氮化钛在高温条件下稳定性高,能够在铸造过程中长时间稳定存在,不易挥发和损失。

•容易加工和混合:氮化钛具有良好的可加工性和可混合性,便于与其他铸造材料进行混合和加工,以满足特定需求。

•易于控制:氮化钛的添加量和反应条件可以根据实际需求进行调整和控制,以获得最佳的改性效果。

•可持续和环保:氮化钛不含有害物质,具有较低的环境污染风险,符合可持续发展和环保要求。

5. 氮化钛应用的研究进展5.1 氮化钛对铸造材料的影响近年来,许多研究人员对氮化钛在铸造材料中的应用进行了深入研究。

研究结果表明,适量添加氮化钛可以显著改善铸件的力学性能、耐热性能和抗腐蚀能力。

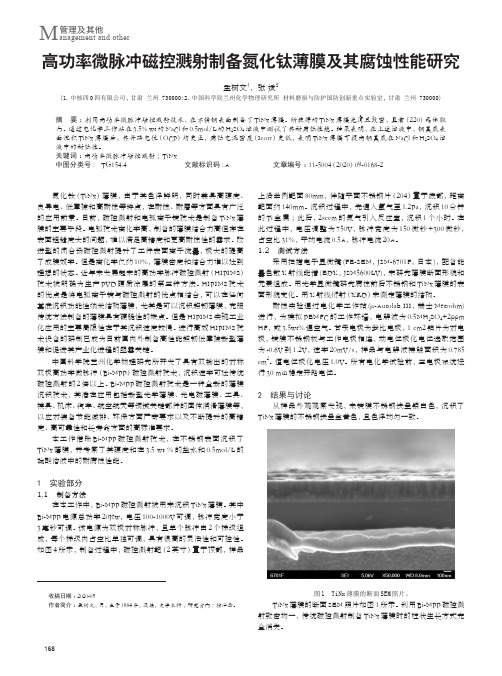

高功率微脉冲磁控溅射制备氮化钛薄膜及其腐蚀性能研究

上沿举例靶面 80mm,伴随平面不锈钢片(204)置于底部,距离 靶面约 140mm。沉积过程中,先通入氩气至 1.2Pa,沉积 10 分钟 的 Ti 金属 ;此后,2sccm 的氮气引入反应室,沉积 1 个小时。在 此过程中,电压调整为 750V,脉冲宽度为 150 微秒 +300 微秒, 占空比 31%,平均电流 0.5A,脉冲电流 20A。 1.2 测试方法

中国科学院兰州化学物理研究所开发了具有双输出的对称 双极高功率微脉冲(Bi-MPP)磁控溅射技术,沉积速率可达传统 磁控溅射的 2 倍以上。Bi-MPP 磁控溅射技术是一种全新的薄膜 沉积技术,其潜在应用包括新型光学薄膜、光电磁薄膜、工具、 模具、机床、汽车、航空航天等领域关键部件的固体润滑薄膜等, 以应对装备节能减排、环保方面严苛要求以及不断提升的高精 度、高可靠性和长寿命方面的高标准要求。

采用扫描电子显微镜 (FE-SEM,JSM-6701F,日本 ),配备能 量色散 X 射线能谱 (EDX,JSM5600LV),来研究薄膜断面形貌和 元素组成。用光学显微镜研究腐蚀前后不锈钢和 TiNx 薄膜的表 面形貌变化。用 X 射线衍射(XRD)来测定薄膜的结构。

耐蚀实验通过电化学工作站 (μ-Autolab III,瑞士 Metrohm) 进行,为模拟 PEMFC 的工作环境,电解液为 0.5MH2SO4+2ppm HF,或 3.5wt% 通空气。甘汞电极为参比电极,1 cm2 铂片为对电 极,镀膜不锈钢板与工作电极相连,动电位极化电位选取范围 为 -0.6V 到 1.2V,速率 20mV/s,样品与电解液接触面积为 0.785 cm2。恒电位极化电压 1.0V。所有电化学试验前,三电极系统运 行 30 min 稳定开路电位。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

缺陷产生原因

• 电弧离子镀薄膜中的缺陷 主要是熔滴孔洞疏松及缝 隙等。使用磁过滤器可显 著减少这些缺陷从而提高 薄膜的综合性能。 • 因而磁过滤器是今后制备 高性能TiN 及其复合膜的 一种切实有效的方法若能 够提高磁过滤器的效率将 有可能在工业生产中得到 推广应用

多弧离子镀制备薄膜的影响因素

• 多弧离子镀制备TiN膜的质量主要取决于弧 斑的运行、偏压、弧电流以及氮气流量的 大小, 控制好这些参数, 就可到得性能最佳 的TiN 膜。

腐蚀评级

氮化钛薄膜抗腐蚀性研究

薄膜制备抗腐蚀性能研究

氮化钛薄膜简介

• TiN 涂层具有优异的物理化学性能具有硬度高耐磨性好摩擦因数小以及良好 的化学相容性等优点是目前研究较多的薄膜材料之一 。TiN作为最常见的

表面改性机械功能膜已经广泛应用于刀具钻头模具等的表面,改良性 能使寿命提高, 因而在许多领域( 特别是表面精饰和刃具的表面改性) 中得到了广泛的应用

盐雾试验

• 采用盐雾试验,研究氮化钛薄膜抗腐蚀性。

腐蚀层度判定

腐蚀机理

• 电化学腐蚀

1)金属原子离开晶格转变为表面吸附原子: Ti晶格→Ti吸附。 2)电位差导致金属氧化,其反应为:放出相等数量的电子 Ti→ Ti2+ → 2e-。 由此而形成的金属离子既可溶解到电解液中,也可以与侵袭介质中的成分发生 反应后淀析于金属上。 3)阳极的过程可一直持续到它所生成的电子被阴极耗尽为止。阴极发生反应: O2 +2H2O+4e-→4OH- , 在中性或碱性介质中被还原成羟基离子。羟基离子又可与金属离子发生反应, 而在酸性介质中氢离子通过形成游离氢得到还原,氢则作为气体逸出。(酸性盐 雾试验) 4)在电解液中,氯化钠离解成为钠离子和氯离子,部分氯离子、金属离子和氢 氧根离子反应生成金属腐蚀物: Ti2++Cl-+OH-→ TiCl2+ Ti(OH)2。

• 氮金和镍铬合金, 但它们可能引起龋病,牙周病黏膜病等 疾病。在其表面镀氮化钛薄膜能改善情 况。

薄膜制备

• 多采用多弧离子镀

多弧离子镀存在问题

• 多弧离子镀会在膜层中夹带许多液滴, 而且这些液滴会 影响膜层的光洁度和附着力等, 但该技术所具有的优越 性促使人们改进工艺来减少液滴的密度和尺寸, 从而提 高膜层的性能。 • 实际生产过程中,可采用磁过滤器将金属液滴过滤掉。

表面镀有氮化钛薄膜的金属

实验过程

用250mi容量瓶配置5%NaCl溶液(用电子称秤Nacl14g), 将溶液放入喷雾瓶中。计算过程:=0.05 g 求得m=13.15 g 取14g 2.取TIN薄膜按照要求切割。4×2 cm先将膜片用无水乙醇清 洗,再风干,电镜观察膜片表面形态,拍照记录形态特征。 3将.洁净膜片安装在支架上。记录此时溶液ph,保持在6-7, 记录当时环境温度,将35摄氏度溶液均匀滴定到膜片上,持 续2个小时。实验过程中为了保持溶液温度可以不断用沸水 加热。实验后的样品用不高于40摄氏度的蒸馏水清洗。 6.将腐蚀后膜片用电镜拍摄得出表面形态,将前后拍摄的表 面形态与标准进行对比,得出结论。.