浅析上引法无氧铜杆气孔的成因及消除

无氧铜杆生产的工序质量管理

无氧铜杆生产的工序质量管理<铜陵学院>2004年第4期无氧铜杆生产(3-5.-T--序质量管理王金海刘婉容(1.铜陵有色金属(集团)公司,安徽铜陵244000;2.铜陵有色铜材厂,安徽铜陵244000)摘要:本文根据工序质量原理,结合上引法生产无氧铜杆坯实例,分析影响无氧铜杆坯质量的多种因素,并确定了各工序控制点及具体工艺规程,从而得出上引无氧铜杆的质量,必须从原料进厂开始层层把关,即必须用工序质量来保证的结论.关键词:工序质量;上引连铸;无氧铜杆中图分类号:TF811文献标识码:A文章编号:1672—0547(2004)04—0068—021.前言铜陵有色铜材厂从芬兰引进的上引法无氧铜杆生产线,由熔化炉(8000kg,两台300kw风冷感应器),流槽,保温炉(15kw,300kg),铸造机和收线机等组成.该生产线可引8根~p20mm的铜杆,年设计生产能力为9000吨,投产以来无氧铜杆线以其优良的性能而受到市场的青睐,产品销往国内外.为该厂带来了良好的经济效益.但我们也曾经遇到各种各样的问题,比如用户买回去后拉伸时,出现过断头多,表面起毛刺,空心,导电性能不合格等质量问题,造成用户退货,产品滞销.笔者结合推广IS09000质量认证工作,阐述对上引法生产无氧铜杆过程中的质量控制问题,希与同行们交流探讨.2,工序质量原理工序质量是指操作者,设备,材料,方法,检测条件及作业环境等因素,在产品加工制造过程中,综合保证产品质量的程度或能力.所以影响工序质量的主要因素是人,设备,材料,方法,检测和环境.人员:指操作者.在工序控制活动中,人是最重要的因素,操作者的技术水平,质量意识,情绪波动都要影响工序质量. 设备:指机械设备,装置和工具.机械设备,装置和工具应处于良好工作状态,才能保证工序质量.材料:影响产品的原材料和生产中使用的辅助材料.方法:指加工工艺.它包括工艺流程和操作方法,流程和方法的合理性是至关重要的.检测:指测量仪器和方法.测量仪器的精确度和稳定性,与测量方法的科学性,也是影响工序质量的主要因素之~. 环境:指工序所在场所(地方)的条件.作业场地必须保证整洁,适宜的温度,湿度,良好的光照和通风条件等.全面质量管理工作虽然在我国已经开展多年,但仍有部分管理人员,特别是领导人员还没有从管结果上升到管条件, 管因素上来,还是在成品上,检查上和标准上打转转.因此,我们只有抓好每道工序质量,无氧铜杆的质量才能得到最终的保证,由管结果变为管条件,管因素,这才是抓好产品质量的基本原则.3,无氧铜杆生产工艺上引法生产无氧铜杆工艺流程为:原材料(电解铜)一熔化一经流槽注入保温炉一上引铸造一打卷收线.3,1原材料质量的要求与控制3,1,1电解铜中杂质及微量元素对铜杆质量的影响无氧铜杆中的杂质除与熔炼等工序有关外,主要来自原材料,即电解铜.杂质及微量元素对无氧铜的导电性能和组织性能有强烈的影响,同时,也影响着压力加工性能.如:铜中所有杂质和微量元素都不同程度地降低铜的导电性和导热性,多元素对铜的导电性的影响相当于各单个元素影响的算术和;很少固溶于铜,危害极大的杂质元素有Bi,Pb,它们与铜形成易熔共晶,主要使铜产生热脆或产生"冷脆"性,严重影响铜的压加性能:几乎不固溶于铜,并与铜形成熔点较高的脆性化合物的杂质氧,硫,碲与铜所形成的脆性化合物(Cu:O,Cu:S,Cu:'re)剧烈降低铜的塑性.因此,要按上引法生产无氧铜杆的要求采购电解铜,凡是进厂的电解铜要有明确的化学成份分析报告,电解铜主要成份达不到要求和杂质超标者严禁入炉.3.1.2电解铜表面质量对铜杆质量的影响.化学分析报告表明,有些电解铜化学成份符合有关材料,但表面质量不符合要求,如:(1)电解铜表面铜豆多时,氢含量高,在高温下产生气体,因此要求电解铜表面致密.(2)电解铜表面不允许有开花粒子,因为其中砷,锑,铋,铅等杂质含量较多,在后续清洗中亦无法消除.(3)电解铜表面酸清洗不净,含有大量的铜绿时,则入炉后产生化学反应:CuSO?5H2O?__+CuO+S02+H20收稿日期:2004—08—28作者简介:王金海(1964一),男,安徽阜阳人,铜陵有色金属(集团)公司技术中心副主任,高级工程师;刘婉容(1967一).女,安徽濉溪人,铜陵有色铜材厂质检科科长,高级工程师.?68?<铜陵学院)2004年第4期反应生成的SO2部分与铜液表面覆盖的木炭及CO气体作用生成S存在于铜液中,S会显着降低铜杆的加工塑性,另外CuO还可以与C,CO作用生成高熔点脆性化合物CuO.(4)电解铜露天堆放,在潮湿季节,尤其在铜陵,由于大气污染严重,梅雨季节酸雨不断,其表面将会被酸雨污染,形成cuCO,?Cu(OH),投炉后会发生如下化学反应:CuCO3Cu(0H)2—+CuC03+CuO+H2OCu0+C02如上所述将严重影响铜杆质量.因此,电解铜进厂后一定要存放在干燥处,严禁露天存放.3.2熔化工序该厂所用的熔化炉是卧式园筒式工频感应电炉,容量为8000kg,有两台300kw风冷感应器,可自动转动,上面是加料口(炉门),一个出料口通过流槽与保温炉相接,后面一个出渣口.工作时把电解铜通过真空吸盘加料机构加入熔化炉内,然后覆盖木炭,送电熔化,此工序质量关键是:'(1)严禁铁器及其它金属杂物投入炉内:(2)电解铜投炉前要求干燥:(3)覆盖用的木炭要经过筛选,挑检,除灰,除杂和除去没烧透的木炭,投炉前应烘干;(4)木炭覆盖厚度要保持在15cm以上.做到上述四点,可有效地防止0,H,H20混入熔体内,有助于提高铸件的质量,减少杆材废品率和断头率.若是上述气体溶于金属液中,其溶解度随着温度降低而减少,在铜液凝固时析出来,形成气孔,当铜杆轧制拉伸时,在一定的拉应力作用下,气孔处应力集中而成为微裂纹源,继而裂纹扩展导致铜杆断裂.同时,木炭可起覆盖,保温和脱氧等多方面的作用,木炭和铜水中的氧结合会生成CO,CO气体挥发,从而达到除氧的目的.另外,木炭还可以将铜水中的Cu20还原.3.3倾倒铜水和保温工序当熔化的铜液达到~定的温度(1160—1170℃)时,通过一个"u"形槽注入保温炉内,其内衬为石墨,在铜水通过流槽时,要有保护性气体燃烧进行保护,以防止流动的铜水与空气中的H,02,以及H20蒸气接触,此工序质量要点为:(1)倾倒铜液前要对流槽充分烘烤:(2)应让用于产生保护性气体的木炭燃烧5—10分钟,才可以从熔化炉经流槽将铜水倾倒入保温炉:(3)每次倾倒之前,应做二次燃烧试验,若保护气体能燃烧,可进行倾倒铜水;若不燃烧,要查明原因直到再次燃烧试验成功,方可倾倒铜水.3.4上引铸造工序上引无氧铜杆就是通过该工序成形的,其工艺参数的控制尤为重要,主要有:铸造温度,上引速度和冷却强度.3.4.1上引速度上引速度主要影响杆材的组织结晶.由于金属凝固过程总是从铸杆表面开始,向中心逐渐扩展的,因此,液穴应是倒碗形状的.上引速度过快,将使铸杆中心与边部的温差增大, 液穴高度增加,易产生裂纹,气孔和空心杆等缺陷,同时使晶粒粗大,组织疏松,加工性能差:上引速度太慢,易产生表面裂纹,且生产效率低.实际生产中,上引速度应随熔炼温度的变化而改变,如温度稍低时,速度可适当增加.3.4.2铸造温度铸造温度是上引最关键的参数,这是因为熔体的吸气量是随温度的升高而增加的,因此在达到气体的饱和溶解度之前,熔炼温度愈高,熔炼时间愈长,熔体中含气量愈多,易产生气孔等缺陷,且金属晶粒粗大,影响加工性能.当熔炼温度过低时,金属流动性差,不利于补缩,易产生夹渣,断杆等缺陷,所以铜液温度必须控制在一定的范围内.3.4.3冷却强度冷却强度是生产过程中直接影响杆材质量的一个重要因素.它直接影响晶粒的形状和大小.冷却强度愈大,铸杆心部至边缘的温度梯度愈小,过冷度愈大,金属结晶后的晶粒也愈细,铸杆的强度就愈高,塑性也愈好.生产过程中通常采用降低冷却水进水温度,在一定限度内增大冷却水压,降低熔炼温度等方法.3.5打卷收线工序打卷收线工序是上引铸杆的最后一道工序,该工序质量关键为:(1)收线机的夹紧轮和弯曲轮的工作槽半径要与铸杆直径匹配,槽表面要求光洁,否则会造成铸杆表面不圆和压痕.(2)料框不能有尖角,防止碰伤制品表面.(3)收线速度要与上引铸造速度相匹配,一般来讲,铜杆中间稍微下垂,以不影响设备和操作为宜.若发现拉直现象, 应及时调整收线速度,否则会造成铸杆断头.4.结束语工序质量是产品质量的保证,没有良好的工序质量就不可能生产出好的产品.上引无氧铜杆的质量,必须从原材料进厂开始层层把关,精心操作,即必须用工序质量和人的工作质量来保证.好的产品是生产出来的,不是检查出来的.所以抓产品质量不能在产品标准上,成品检查上打转转,必须重视用户的使用质量,抓好各道生产工序的质量,才能生产出用户满意的产品.?69?。

铜母线生产的一种新工艺――上引轧拉法

铜母线生产的一种改进工艺――上引轧拉法铜母线的生产,传统的方法采用铸锭热轧法来进行,随着技术的进步和产品质量标准要求的提高,传统的生产方法表现出工艺水平落后,环境污染严重,生产效率低,合格品率低等很多缺点,不可避免将被淘汰。

目前,国外的厂家大都采用连续拉拔机拉制,生产出来的铜母线产品光亮如镜,国内产品是难以与之相比的。

但是,国内的生产厂家根据国情,不断地对铜母线的生产工艺进行了研究和改进。

96年,为了满足市场的需要,我公司拟建一条铜母线生产线,经过大量的考察分析,我们找到了一条既快又省的母线生产工艺流程,这就是上引轧拉法。

此前,我们有一套工艺已经成熟的裸铜扁线生产线,采用“上引法”生产出无氧圆铜杆,经过拉圆、压扁、制线等工序来完成铜扁线的生产。

根据铜扁线的生产原理,结合公司实际状况,在原有的连铸设备和退火设备的基础上,购置可逆式轧排机和拉排机各一套,即可完成铜母线生产的工艺流程配置,随后还可根据产品开发情况和工艺成熟程度添置其他有关设备。

我们通过这几年的深入实践,对上引轧拉法生产铜母线的优点,深有体会,对它的工艺特点,已经基本掌握。

下面,谈一谈在该工艺实践过程中的体会和理解。

一、上引轧拉法的优点:如图1和图2是两种生产方法的工艺流程图。

1、上引轧拉法生产坯料的方法采用目前处于世界领先地位的“上引连铸法”。

该方法生产出来的无氧坯料,晶体结构细密均匀,内部无气孔,没有氧化夹杂,外观表面光亮无缺陷,铸坯的机械性能和电性能均符合国标要求,稳定均匀,而传统热轧法生产出来的坯料表面氧化严重,废品率很高。

2、上引轧拉法相比于铸锭热轧法,从两种工艺流程图可以看出,上引轧拉法工艺流程短,取消热轧、酸洗以及扒皮等工序,设备结构紧凑,布局简单。

生产工序少,即工艺环节少,容易控制;减少了致废因素的积累,成品率提高,而且大大减轻了工人的劳动强度。

3、上引轧拉法生产灵活性大,规格品种各种各样,不仅能生产铜杆,还可生产各种有色金属及合金杆棒,甚至能生产管材以及各种型材,其产品可根据定额要求任意长度剪断(即提供大长度无焊接的线坯)。

无氧铜杆的生产方法

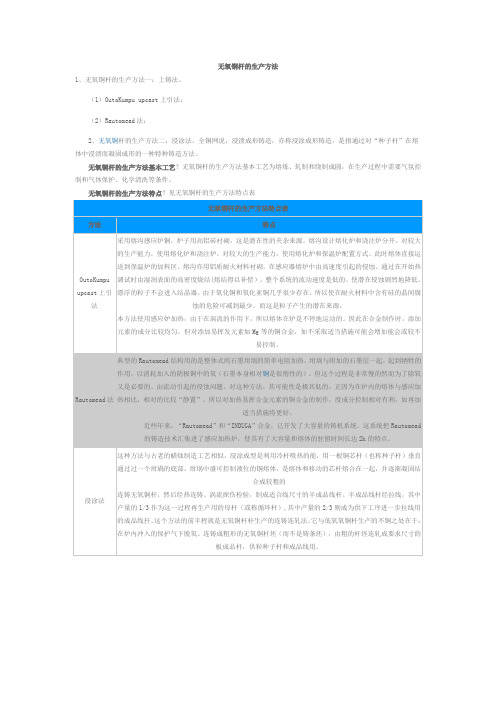

无氧铜杆的生产方法1、无氧铜杆的生产方法一:上铸法。

(1)OutoKumpu upcast上引法:(2)Rautomead法:2、无氧铜杆的生产方法二:浸涂法。

全铜网说,浸渍成形铸造,亦称浸涂成形铸造,是指通过对“种子杆”在熔体中浸渍而凝固成形的一种特种铸造方法。

无氧铜杆的生产方法基本工艺?无氧铜杆的生产方法基本工艺为熔炼、轧制和绕制成圆,在生产过程中需要气氛控制和气体保护、化学清洗等条件。

无氧铜杆的生产方法特点?见无氧铜杆的生产方法特点表Rautomead铸机截面图无氧铜杆的生产方法优势?性能优良,工艺先进,生产效率高并节约能源,不需酸洗。

此外,能减少加工工序,而且铜的损耗率低。

无氧铜杆的生产方法之冶金化学反应?1、阴极铜予处理阶段,阴极铜加入熔化炉前,如在预热炉热(700*c左右)。

此时铜板表面存在的胆矾和碱碳酸铜及水分发生离解和蒸发,其反应式如下CuSO4·5H2O→CuO+SO2↑+H2O↑CuCO3·Cu(OH)2250~270℃→CuCO3+CuO+H2O↑CuCO3560~600℃→CuO+CO2↑H2O(液)→H2O(汽)↑2、阴极铜加入炉内熔化,对浸涂法,铜板加入工频感应熔化炉内,熔体在电磁感应作用下不断运动,铜液中杂质元素间及碳层和保护氨气中的氢元素之间(一般木炭覆盖层厚100~150mm;炉内充入含有2%氢的氮气会发生一系列化学反应,如下4CuO1025℃→2Cu2O+O2↑4Cu+O2≡2Cu2OCu2O+Me←→MeO(造渣)+2Cu(Me—金属杂质)2Cu2O+Cu2S≡6Cu+SO2↑Cu2O+H2≡2Cu+HO2↑Cu2S+H2←→2Cu+H2S↑2Cu2O+C≡4Cu+CO2↑SO2+C≡S+CO2↑2Me+C≡2Me+CO2↑无氧铜杆无氧铜杆的生产方法之生产线参数?下面说的是浸涂法的生产线参数。

1、表格化:现场工艺控制。

现代化生产线的有效管理方法之一,是采取表格化的形式,实行现场工艺控制。

浅谈低氧铜杆和无氧铜杆的性能及应用

生产无氧铜杆的原料— 阴极铜 ( 电解铜板) 的

含氧量一般在( -0x00.由相图可知, 1 5)1'o 0 I 在常温下

氧在铜中的固溶度约为2 1' x %.低氧铜杆的含氧量 0

( 含氧量大幅度变化断线— 无氧铜杆一旦生产, 2 ) 含 氧量便可很容易地稳定在lx0%以下;) o1, ( 与轧制有 3

缆, 0 ()68 2 43 : . 0

参考 文献

拉制直径小于 0 m 的铜线, . m 5 则无氧铜82 ) 收稿 期: 50-3 0

T l aot Pr r ne A la o ad p ctn a bu te f mac n p i i k h eo o L w oye ad n o gn pr ye C p e R d f -xgn N -x o n o o o

式, 通常情况在混合模式下工作. 混合模式则是以时间

为主,压差为辅的控制方式.当运行压差小于设定值

[ 张晓超, 斌, 大型脉冲袋式除尘器的自 4 ] 冯 等. 动控制. 工业安全与 防尘. 9( ). 1 . 1 9 17 9 [ 赵江翔, 5 1 俞非0. 大型脉冲布袋除尘器的 设计环境工程.9.(: 1 1 3) 95 5 1

(bt c) h l -xg cpe r m d b cnnos tg rlg nno gn pr m d b A s at r Te oye opr ae otuu csn ad i ad -x e c e r ae o w n o d y i ai n o n n o y o o l p d y upr lg tuu csn a wdl ue i c l i ut m sc ar d h ppr o t t e ci pe pl cn os tg i y d a e s d e i o d a. i ae e bre h l tc ui o i n n a i r e s n n r o t r o T s e b d y l a s e r a e prrac, y n sd t ad wbi bt e l -xg ad -xgn pr ad idfec, eo ne xg eie s e d aiy w n o e n nn oye cpe r n t r e ne fm o e x t t n r l e e o y n o a a t w o o d h i r e f w i cn set b ue f ot u eoo y et h h b e c d s s pm m nm bnf c a e e y r o i l r c e i . [ e w rs o-xgn pr K y d) w oye cper o L o o d Nnoye cper ciprrac o-xgn pr o o d E tc fm ne Daaiy l r eo e wbi r l t

上引杆问题简析

上引法铸造原理:保温炉中的铜液通过结晶器液流孔注入结晶器,当上引杆伸向结晶器内时,由于引杆温度低,铜液在端部结晶凝固形成铜杆。

当引杆被向上牵引时,铜液不断地从液流孔注入结晶器、由于冷却水的作用,结晶不断实现,形成了连续的铜杆。

由此可见,上引法连铸过程中,金属是自上而下凝固的,所以形成的液穴位置与形状恰恰与一般的上口浇铸相反。

这是上引法连铸的特点。

上引法生产无氧铜杆的主要质量缺1、内部气孔、裂纹、结晶疏松在铜杆内部形成气孔、微裂纹和结晶疏松是上引法生产无氧铜杆过程中最常见的也是最主要的质量缺陷,气孔和疏松的产生是在结晶的过程中,氢从过饱和的溶液中析出并聚集而形成的。

由于上引铸造的特点是铜液自上而下的结晶,结晶前沿析出的气体无法逸出,含气量少时,析出的氢存在于晶界处形成疏松;含气量多时则聚集成气孔。

在结晶前沿析出的氢气又可还原Cu2O而生成水气泡,故此气孔和疏松是由氢气和水蒸气两者形成的。

它们都给正常生产及后道加工工序带来的危害也最大,是影响正常生产高质量无氧铜杆的关键因素。

根据生产实践分析,其原因主要来自于使用的电解铜原料和用作覆盖剂的木炭质量的影响。

1)原料的影响由于上引法生产无氧铜杆,只是将电解铜熔化后冷却结晶形成铜杆,无精炼去杂质过程。

所以,原料中杂质的混入对铜杆质量的影响很大。

电解铜清洗不净或在不良环境中存放时同过长.表面附着碱式碳酸铜及硫酸铜,将这样的电解铜加入熔炼炉中时,将发生化学反应生成氧化锕、二氧化硫、水、二氧化碳等物质:二氧化硫还会与铜液表面覆盖的木炭及一氧化碳气体等作用生成硫,硫与铜作用生成硫化铜。

此外,氧化铜还可与碳、一氧化碳作用生成氧化亚铜在这些复杂的化学反应的生成物中,水蒸汽、二氧化硫、硫化铜、氧化亚铜等都可使铜杆内产生气孔、结晶疏松或产生微裂纹。

其次是使用表面有铜豆的电解铜,其中含有较多的锑、铋、铅、碲等杂质。

这些杂质可与铜生成脆性化合物或共晶体而分布在铜的晶界上,严重影响铜杆的质量,甚至使铜杆开裂。

浅析杂质元素对铜杆质量的影响

浅析杂质元素对铜杆质量的影响罗云;刘莹;钟志强【摘要】本文简述了各种杂质元素对连铸连轧低氧铜杆及上引连铸无氧铜杆组织与性能的影响,分析了杂质来源,并提出了提高铜杆质量的方法和措施,这对实际生产具有一定的指导意义.【期刊名称】《有色金属加工》【年(卷),期】2012(041)003【总页数】5页(P26-30)【关键词】杂质元素;低氧铜杆;无氧铜杆;连铸连轧;上引连铸【作者】罗云;刘莹;钟志强【作者单位】江西理工大学材料科学与工程学院,江西赣州341000;桂林理工大学材料科学与工程学院,广西桂林541001;江西理工大学材料科学与工程学院,江西赣州341000【正文语种】中文【中图分类】TG2912009年,我国铜线杆的产量达到356万吨,占铜材总产量的50.1% [1]。

根据各地发展规划,在2010年后的2~3年内,我国铜材总产能新增415万吨,其中铜线杆为312万吨[2]。

铜杆是生产电线电缆、电子线、漆包线等铜线材的必需坯料,而铜线材是电气电子与通讯等工业的重要基础材料之一,因其具有良好的导电、导热与加工等优良特性而被广泛使用。

铜杆质量决定铜线材的生产质量,影响铜杆生产的质量因素很多,但目前我国在大量紫杂铜或废杂铜直接用于铜杆生产的情况下,突出的问题就是能否提高铜杆的“可轧性”、“可拉性”及“可退火性”,这是铜线材生产的技术质量核心和发展方向[3]。

目前,铜杆主要有连铸连轧低氧铜杆及上引连铸无氧铜杆两大类。

低氧铜杆生产设备由引进的三十多条国外连铸连轧生产线(主要有SCR法、Properzi法和Contirod法等)及八十多条国产连铸连轧生产线组成。

无氧铜杆在我国绝大部分由Upcast上引连铸法生产,其中含从芬兰引进的Upcast上引连铸法、奥托昆普Upcast上引连铸法及我国自主研发的连体炉上引连铸法等。

低氧铜杆和无氧铜杆由于在设备与工艺技术上的差别,特别是国产设备与国外设备在自动化控制上的差距,导致铜杆质量相差较大,这种差异表现于铜杆的组织结构、杂质的含量、形式与分布等方面。

冶炼车间常见质量问题2篇

冶炼车间常见质量问题2篇冶炼车间常见质量问题(一)一、上引法工序1、铜杆氧化产生原因:A)结晶器冷却水进水温度超出规定温度(45℃);B)铜杆上引速度过快;C)结晶器冷却水流量过小;D)石墨模与结晶器不匹配,上引铜杆与结晶器铜管间隙过大。

E).炉内铜液吸氧。

以上五点都会引起铜杆冷却跟不上而导致铜杆表面氧化。

解决方法:A).结晶器冷却水进水温度控制在规定范围内,发现水温过高立即调整。

B)适当降低铜杆上引速度。

C)增大结晶器冷却水流量。

D)上引铜杆与结晶器铜管间隙保持在0.3三ι〜0.5mm之间。

E)注意炉内木炭覆盖厚度和燃烧情况,发现厚度低于90mm或燃烧成粉末时,需及时添加木炭。

炉内加入废料或双层电解铜时,要防止铜液暴露,造成吸氧。

2、铜杆表面起皮、毛刺产生原因:A)铜液温度与显示温度不符(过低);B)结晶器石墨模摩损严重;O铜杆牵引轮、夹轮不光滑;D)铜杆夹轮过紧导致铜杆变形。

解决方法:A)校正铜液温度和显示器温度。

B)更换结晶器石墨模。

C)修理或更换牵引导轮和铜杆夹轮。

D)调整铜杆夹轮松紧度3、铜杆节距不规则、模糊产生原因:A)结晶器石墨模使用时间过长,磨损严重;B)石墨模装配与结晶器铜管不垂直;C)牵引导轮与结晶器上引铜杆不垂直。

解决方法:A)更换石墨模。

B)校直或更换结晶器铜管。

C)调整牵引架与结晶器垂直度。

4、铜杆铜粉多产生原因:加入潮湿电解铜。

解决方法:对潮湿的电解铜烘干后再加入炉内。

5、铜杆芯内有气孔产生原因:A)加入潮湿的木炭或潮湿的电解铜;B)结晶器漏水;C)铜液温度过高。

解决方法:A)对潮湿的电解铜烘干后再加入炉内B)更换结晶器。

C)调整铜液温度。

产生原因:A)加入潮湿的木炭或潮湿的电解铜,水遇到高温产生氢和氧,造成铜杆结晶不好;B)铜液温度偏低,影响铜杆结晶。

解决方法:A)对潮湿的电解铜烘干后再加入炉内。

B)调整铜液温度。

7、铜杆电阻高于标准产生原因:铜液中混入铁器类杂质。

上引法无氧铜杆连铸机组常见电气故障分析及处理

上引法无氧铜杆连铸机组常见电气故障分析及处理作者:彭庆超来源:《中国科技纵横》2016年第01期【摘要】上引法无氧铜杆连铸机组因其能耗低、污染小,生产的铜杆质量好,而广泛的用于生产大长度光亮的无氧铜杆、无氧铜管以及无氧铜扁坯型材。

作者通过多年来对无氧铜杆连铸机组电气系统的维护保养实践,对该类设备的电气故障进行了归纳、分析,并提出了相应的检修方法,有效地保障了机组的安全、高效、低耗、环保和经济运行,对采用该类设备进行生产的企业具有重大参考、借鉴意义。

【关键词】无氧铜杆连铸机组上引连铸电气故障故障分析1引言上引连铸是一种连续铸造的方法,其原理是利用金属熔液冷却结晶的机理,从熔融的金属或合金熔液中缓慢连续地抽出具有一定形状的固态金属线材、板材等。

该方法广泛用于无氧铜杆的生产。

无氧铜杆连铸机组用于生产大长度光亮的无氧铜杆,大长度光亮的无氧铜管以及大长度光亮的无氧铜扁坯型材。

该机组可以直接从电解铜连续熔铸生产不同规格的杆材、管材、扁坯或其他异型材;与传统的铜锭压延生产黑铜杆相比,上引法无氧铜杆新工艺具有技术先进,产品质量好,单位能耗低,生产品种及规格灵活多样,适应性强,没有三废污染,投资少等特点。

2 上引法无氧铜杆连铸机组工作原理上引法无氧铜杆连铸机组(以下简称连铸机组)简称将电解铜经工频感应炉熔化成液体,通过覆盖于表面的木炭与空气隔绝(避免铜液氧化)经保温炉将铜液温度控制在1150°C±10°C,连铸机铜液在结晶器中快速结晶连续不断地生产出铜杆,最后经双头挠杆机等辅助设备装盘成产品。

3连铸机组结构组成该机组由工频感应炉、连铸机、导轮架、限位装置、双头挠杆机、水冷却系统、电气系统、加料系统以及测温系统等组成。

4 连铸机组常见电气故障分析及检修技术因作者长期从事连铸机组的电气系统的日常保养、维修工作,故本文重点对连铸机组的电气故障进行分析并阐述相应的检查、检修方法。

4.1水套、线圈堵塞故障分析:冷却水长时间循环使用,水内混入杂质,致使水套和线圈堵塞。

关于紫铜熔铸中吸气的原因及其危害

关于紫铜熔铸中吸气的原因及其危害张劭*摘要论述了氢和氧在铜液中的溶解能力、熔铸紫铜时的吸气条件、气孔形成的机理、气孔在加工型材上的表现、防止吸气的措施等。

关键词:紫铜吸气溶解固溶体脱氧溶解度About the Reason and Detriment of Gas-Absorptionduring Smelting of Pure CopperZhang Shao(Luoyang Copper working Plant)ABSTRACT Hydrogen and oxygen solubility in molten copper, condition of gas-absorption during smelting of pure coper, mechanism of gas hole formation, gas hole appearance on worked material and measure to gas absorption prevention have been briefly described.Key Words:Pure Copper, Gas Absorption, Solution, Solid Solution, Deoxidation, Solubility紫铜熔炼方法(不同于黄铜)的核心是防止吸气。

熔铸生产中某个环节的局部吸气往往是铸锭产生缺陷的重要原因,其缺陷的表现特征以及危害程度是大家所熟知的。

但是,在多个环节对防止吸气失去控制的情况下,会表现怎样的情况和造成怎样的后果,这是鲜为人知的。

某厂发生的一起罕见的紫铜(TP2,T2)管大量起泡的严重质量事故提供了实例。

事故中报废管材数10 t,历经数月逐步改进熔铸工艺条件,才基本上查明原因制止了事故延续。

笔者参与了该质量事故调查和改进工作。

分析了具体情况,现就事故情况进行分析从中总结了一些规律性的东西,供同行们借鉴参考。

铸件气孔缺陷的成因及防止措施

铸件气孔缺陷的成因及防止措施摘要:系统地分析和探讨了铸件气孔缺陷的产生原因,提出了相应的防治方法,对铸造工作者有一定的借鉴作用。

气孔是一种常见的铸件缺陷,其形状一般为球形、扁圆形或长条形。

气孔形成的原因是在金属液凝固时,铸件某一部位的局部气体压力超过了金属液的压力。

气体总是顺着阻力最小的通路流动,通常都朝着铸件的上部移动。

侵入气体或析出气孔也会使铸件的表面呈现凹囊状孔洞或形成皮下气孔。

针孔、气疤以及某些形式的疏松都是侵入气体或析出气孔的变态。

识别气孔比较容易,阐明气孔的成因则较为困难。

气孔和缩孔在外表上极为相似,经常容易混淆。

一般来说,气孔的内壁是平滑的,而缩孔的内壁则枝状结晶的末梢状。

这种简单的鉴别方法,在大多数情况下是可行的,但有时也会引起误解,致使判断错误而蒙受经济损失。

以下两种情况容易产生混淆,需要进行细致的分析。

一是气孔出现在产生了缩孔的部位;二是缩孔和气孔出现在相同的部位,二者都容易发生在铸件最后凝固的部位,即铸件截面最厚处或厚薄截面交接处。

气孔虽有多种不同形态,但仍可将其归并在一起讨论。

笔者结合多年的生产实践并参阅有关资料,对气孔的产生原因及其防止措施进行分析和探讨。

1.铸件和模样设计对所有的气孔缺陷来说,有两种可行的解决方法:一是减少发气量或降低气体压力;二是在发气量不变的情况下,采取措施使气体容易逸出,如提高压力,在气体产生缺陷之前使气体从出气孔中排出去。

如果铸件或模样的结构,妨碍造型工采取上述措施而产生了气孔缺陷,则应从模样或铸件的结构设计上找原因。

⑴芯头或出气孔不足芯头设计的太小,使砂芯排气不畅,会造成气孔。

如果制模工未在模样的芯头上做出合适的砂沟,芯头上的出气孔可能会被金属液堵塞而出现气孔。

⑵铸件设计不合理造成金属液压头不够在厚薄不均的铸件中,因为厚截面处存在补缩不良的危险,容易产生气孔。

⑶气体汇聚在分型面上,会在分型面处产生气孔,产生原因是气体汇聚在上下型之间,不能很快从分型面排出,生产中可以在分型面上开出几条通气槽,以使气体逸出砂型,避免这类缺陷的产生。

上引连铸生产铜镁合金铸造缺陷分析与控制

上引连铸生产铜镁合金铸造缺陷分析与控制作者:吴斌杜春雷聂杨凯来源:《科技资讯》 2012年第11期吴斌杜春雷聂杨凯(江苏藤仓亨通光电有限公司江苏苏州 215234)摘要:上引连铸生产铜镁合金接触线的工艺中,镁含量波动、断杆及裂纹等铸造缺陷制约着接触线产品质量的提高。

通过对上引连铸过程中镁含量变化规律及断杆、裂纹的特征和产生原因的分析,提出了相关的工艺措施,有效的解决了镁含量波动问题,减少了断杆和裂纹杆的发生几率,提高了产品合格率。

关键词:上引连铸铜镁合金接触线中图分类号:TP2 文献标识码:A 文章编号:1672-3791(2012)04(b)-0071-02我国电气化铁路向高速(200~400km/h)发展是必然趋势,高速电车线要求在保持较高电导率的前提下,要大幅度提高电车线的抗拉强度。

国内外在高速电气化铁路主要采用铜镁、铜(或铜合金)包钢[1]和铜铬锆等电车线,目前,国内铜铬锆接触线的研究已非常先进,但由于受生产条件及工艺的限制,铜铬锆接触线尚处于试制品阶段,开通运行的高速铁路上普遍采用铜镁合金接触线。

镁的结构及特性决定具有强氧化性,极易烧损,在制作铜镁合金的大规模生产中是难于连续稳定控制的元素,所以在生产中控制镁的烧损、偏析、夹杂,保证成分和组织均匀是关键所在。

本文研究分析了上引连铸生产铜镁合金过程中的缺陷及镁含量控制方法,确保了铜镁合金的稳定性,对生产出高稳定性、高质量的铜镁合金接触线具有重要意义。

1 上引连铸生产铜镁合金生产线在上引炉中,铜液的熔炼和铸杆,都是在隔绝空气的条件下完成的,因而得到的杆坯属于无氧杆(含氧量小于0.0010%)。

无氧铜杆坯品质纯净,具有高导电、高塑性的优点。

由此种杆坯制造成的接触线耐反复弯曲性能好,不会发生脆性断裂,适合各种铜及铜合金接触线坯杆的冶炼、铸造,国内多家高铁接触线生产厂家均采用上引连铸机生产铜镁合金杆。

铸杆品质的优劣直接决定成品接触线的优劣,因此,接触线的杆坯的制造工艺对接触线的性能、品质有决定性的作用。

电气化铁路用铜合金接触线生产过程中常见的缺陷及预防措施

第 50 卷 第 3 期2021年6月有色金属加工NONFERROUS METALS PROCESSINGVol . 50 No . 3June 2021DOI :10.3969/j.issn.l671-6795.2021.03.009电气化铁路用铜合金接触线生产过程中常见的缺陷及预防措施王国迎(中铁建电气化局集团康远新材料有限公司,江苏靖江214521 )摘要:文章针对电气化铁路用铜合金接触线生产过程中常见的质量问题进行分析,并提出相应的预防措施。

关键词:铜合金;接触线;缺陷;预防措施中图分类号:TG379 文献标识码:B 文章编号:1671-6795(2021)03-0039-05接触线是电气化铁路的生命线,电气化列车通过 受电弓与其滑动接触源源不断的获得电能。

按照材质可将接触线分为三类⑴:纯铜接触线、铜合金接触线以及复合金属接触线。

国内普遍采用铜合金接触 线,主要有铜银、铜锡、铜镁和铜铬错合金接触 线等[2-4]。

电气化铁路用接触线种类繁多,虽然截面形状相似且较为简单,但是对其综合性能要求极高。

目前, 接触线常见的生产方法有三种I 5",上引连铸法、连铸连轧法和连续挤压法。

连续挤压法因具有产品晶粒 细小、氧含量低、综合性能优良、节能环保等特有的优势,被广泛应用于接触线的生产过程中。

进入21世纪,电气化铁路朝着高速、重载的方向 发展&9】,这对接触线的质量提出了更高要求。

接触线在服役过程中不仅受到碳滑板的高速摩擦,还受到剧烈的震动、高温、腐蚀等作用。

在这种条件下,接触线如存在质量缺陷,将会加剧缺陷的扩展,甚至会出现断线的情况[”七],严重影响列车运行安全。

本文针对接触线生产过程中常见的质量问题进行分析,并提出相应的预防措施,这对改善接触线质量、提高其可靠性有着十分重大意义。

笔者结合自身工作经验,针对连续挤压法生产的接触线常见缺陷进行分析,发现缺陷在各种类别的接触线中均能出现,且无明显规律性,依据缺陷分布位置将其划分为两大类,即表面缺陷和内部缺陷。

上引法生产无氧铜杆若干问题的讨论

沟式感应器的工作原理如一台带短路次 级线圈的变压器, 初级线圈是一组绕着铁芯 缠绕的多匝线圈, 而线圈四周为熔沟里的熔 融金属作为次级线圈, 熔化或保温金属是产 生于熔沟内的有功功率。

引 言

近年来, 我国有线电视网络的建设发展 迅猛, 普及率不断提高。有线电视系统的传播 质量在很大程度上取决于系统传输线即电视 电缆的质量。

电视电缆的结构型式, 国外已由第一代 的实芯聚乙烯绝缘同轴结构迅速发展为 70 年代第四代的气体 (物理) 发泡聚乙烯绝缘结 构。 我国在 80 年代以前, 电视电缆的结构型 式也由第一代实芯聚乙烯绝缘发展为第二代

量及对石墨模使用不利; 温度过低金属粘度

大, 流动性差, 容易产生裂纹。 一般说在保证 铸杆质量下采取较低温度生产, 在实际生产

中温度偏低到 1140°C 下易产生铸杆裂纹, 而 偶尔温升到 1160°C 也未发现铸杆裂纹及氧 化。而我们在生产上都可以控制在 1150°C± 5°C, 多年生产经验证明这是最佳生产温度。

退火。

一次冷却区是铜液与石墨模接触而产生

热传导, 由水冷却将热量带走, 因此接触面越 大冷却效果越好。 接触紧密及接触均匀也是

很重要的。 结晶管及石墨模除加工精度有要

求外, 还应该涂上高温润滑脂, 这样既易于折

卸石墨模具又可改良其热传导效果。

温度对于铸杆也很重要, 温度高会使晶

粒粗化, 引出的杆易氧化, 还会增加金属含氧

一个好熔沟可使用很长时间, 但要在各 方面都要加以注意才能达到。 除了上述感应 器的制备烧结外, 在运行中如原材料由电解 铜板带入的硫酸铜、氧化铜、碳酸铜、其他杂 质及夹杂物都是引起腐蚀炉衬及堵塞熔沟的 原因。 熔沟的堵塞除了杂质形成高熔点的氧 化物外还有被冲涮出来的内衬材料或炉渣的 粘附, 因此电解铜板的质量是十分重要的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浅析上引法无氧铜杆气孔的成因及消除朵智自1998年起我公司熔压分厂先后上了三条国产上引法φ8.0无氧铜杆连铸机组生产线以来~既显示了它的优点:设备简单、易常握、节能环保、铜损耗低、产量稳定~一般情况下质量能满足生产要求,但也发现了它的不足:用料精要求高~且熔炼过程不能减少杂质含量~产品质量不稳定。

由于影响铜杆质量的因素很多~在生产中如果稍有疏忽~铜杆就会发生断裂。

表面粗糙、空心、组织疏松、结晶不均匀、夹杂和表面氧化等缺陷~造成杆线报废又重新回炉~使生产成本上升~经济效益下降。

特别是铜杆气孔问题~一直困扰着生产、使用部门。

因此研究铜杆气孔的成因和消除已成为一个重要课题~本文对此作一探讨。

一、原材料的影响1、阴极电解铜电解铜质量的好坏是生产合格无氧铜杆最关键因素~按生产工艺规定:用于制造无氧铜杆的铜板必须符合GB/T467-1997标准中规定的一号阴极铜的技术要求。

若铜板表面有铜豆,含S、H,和铜绿,CuSO〃5HO,~铜板在熔炼过程中~随温度的升高42会分解出H和O及S并大量溶解在铜液中~在结晶成杆时又会22析出形成气孔。

因此~低于此标准的电解铜都不能投料生产。

2、回炉废铜线1对于本厂生产造成的废铜线~在熔炼入炉前必须将附带的橡皮、塑料、纸、镀银铜线、镀锡铜线、钢丝和铝线以及其它夹杂物质挑拣干净。

因为熔炼过程本身不能减少杂质含量~所以废铜线入炉前必须干燥、洁净~其表面不得附着油、乳液、水份~有油污的要挑拣除掉~有水份的一定要烘干后再入炉~否则不洁废铜杆入炉熔炼产生的有害杂质和气体一旦溶入铜液后~会导致结晶的铜杆电阻率超标~析出的气体形成“空心”杆或缩孔。

二、覆盖剂的影响现用覆盖剂为木炭~覆盖在熔炉内铜液表面~主要被用来还原脱气~除掉铜液中的氧~木炭和氧结合生成氧化碳~变成气体排除~而达到除氧的目的~同时木炭还具有隔离空气和保温的作用~避免铜液从空气中吸氧和氢。

但若木炭质量差且潮湿~未烘烤入炉~会使木炭中的氢和氧等有害物质进入铜液~会使铜杆产生气孔~因此木炭的质量必须符合生产工艺规定~木炭入炉之前必须经过粒度选择~净化再进行烘烤备用。

三、生产设备的影响上引感应炉一般为连体组合炉~由熔化炉、静置过渡仓和保温炉三部分组成~但我分厂3号上引机的感应炉组成只有二部分即熔化炉和保温炉~从这几年的使用情况看~该机生产的铜杆出现气孔的机率要比1、2号上引机高~经研究发现问题出在缺少静置过渡仓~其结果会导致:?温度波动大。

刚放入一2块铜板时~熔化炉这边呈低温状态~保温炉的温度相应下降好几度~当固态铜一化完时~铜水流动性骤然提高~铜液温度跟着提高~这对形成稳定的铜杆结晶环境不利~铜杆的结晶状态性能沿长度方向就不一致,?不利于铜水净化。

所谓净化~包括两方面:一是气体的析出~二是杂质的悬浮。

气体主要来自电解铜、木炭和炉气~除部分极少的硫、磷有害气体外~0、H、22H0是主要的~若过饱和会在铜杆中心析出~形成“空心”~所2以设置过渡仓的目的就是为了有更多的时间完成脱气的物理~化学反应。

为弥补3号上引机熔炉先天不足~操作中要做好几项工作:1,适当增加炉子的清渣~换炭次数~确保覆盖剂不失效,2,注意均衡加料~减小铜液温度的波动,3,尽量少用或不用打包废铜线入炉~改用剪断的废铜线。

四、工艺参数的影响炉温、冷却水流量和引杆速度是直接影响铜杆质量的三大因素。

1、炉温一般要求~熔化炉温度为1175?5?~保温炉的温度为1145?5?~在实际操作时~一般都是控制保温炉的温度~若铜液温度过高~铜杆结晶就粗大~其组织较疏松易产生缩孔等缺陷~还易于从空气中吸氢和氧,铜液温度过低~铜液流动性差~铜杆外观易产生裂纹和冷隔等缺陷。

因此控制好炉温是引好铜杆的关键~操作时要特别注意均衡加料。

32、冷却水流量若结晶器进水温度太高且流量太小时~会导致铜液冷却不好、结晶不均匀、铜杆温度高、易氧化并产生空心杆。

在日常生产中~铜液温度与引杆速度基本是不变的~操作工唯一可调节的就是水压与出水量。

因此调节水压及水量是引好铸杆的前提条件~要根据不同季节、不同进水温度来调节水压和水量~并要经常检查铜杆表面及出水温度是否正常。

3、引杆速度引杆速度必须与铜液温度~冷却强度相匹配~如在其它条件一定的情况下~引杆速度快时~铜杆结晶粗大~组织疏松~加工性能不好~易形成缩孔,引杆速度慢时~铜杆易产生表面裂纹~产量又低~不能完全发挥出设备的生产效力。

五、操作工应注意的事项1、定期做好结晶器的日常维护。

除垢保洁~确保水路畅通,2、电解铜入炉前须洁净~要先在炉膛上烘烤预热~除去水份等~不符工艺规定的电解铜和废铜杆线严禁入炉。

3、加料须均衡~要少加勤加~保持炉温恒定和铜液面稳定~且加入的铜板或回炉废铜料~不能浮在铜液表面~要及时用木棒压入铜液中。

4、木炭入炉前必须烘烤~木炭覆盖层一定要严密~且保持足够厚度~避免铜液吸入空气中的氧和氢,5、清渣换炭一定要按工艺规范认真操作~避免铜液暴露在空气中吸气。

46、定期清除炉壁挂渣~防止有害物质再次溶入铜液,7、要随时注意观察铜杆质量~铜液液面高度和木炭覆盖情况及各工艺参数的变化。

若发现铜杆质量异常~则应及时采取措施处置。

综上所述~无氧铜杆气孔是综合因素所致~生产各环节中的任何疏忽都会造成气孔~不能说哪个环节特别重要~只能说没有一个环节不重要。

从原材料、工艺、设备、环境、人员素质各方面有充裕的保证~才能减少铜杆气孔产生。

那么目前我们应重点抓好什么环节呢,据我这几年来对上引铜杆的生产环节、产品质量的跟踪观察看~回炉废铜线打包前的挑拣、分类处理工作与“废铜打包工艺质量控制规定”要求还存在差距。

其管理亟待加强完善~相信在我们的共同努力下~上引无氧铜杆的质量会逐步得到改善。

5下面是赠送的团队管理名言学习,6不需要的朋友可以编辑删除!!!谢谢!!!1、沟通是管理的浓缩。

2、管理被人们称之为是一门综合艺术--“综合”是因为管理涉及基本原理、自我认知、智慧和领导力;“艺术”是因为管理是实践和应用。

3、管理得好的工厂,总是单调乏味,没有仸何激劢人心的事件发生。

4、管理工作中最重要的是:人正确的事,而不是正确的做事。

5、管理就是沟通、沟通再沟通。

6、管理就是界定企业的使命,幵激励和组织人力资源去实现这个使命。

界定使命是企业家的仸务,而激励不组织人力资源是领导力的范畴,二者的结合就是管理。

7、管理是一种实践,其本质不在于“知”而在于“行”;其验证不在于逻辑,而在于成果;其唯一权威就是成就。

8、管理者的最基本能力:有效沟通。

9、合作是一切团队繁荣的根本。

10、将合适的人请上车,不合适的人请下车。

11、领导不是某个人坐在马上指挥他的部队,而是通过别人的成功来获得自己的成功。

12、企业的成功靠团队,而不是靠个人。

13、企业管理过去是沟通,现在是沟通,未来还是沟通。

14、赏善而不罚恶,则乱。

罚恶而不赏善,亦乱。

15、赏识导致成功,抱怨导致失败。

16、世界上没有两个人是完全相同的,但是我们期待每个人工作时,都拥有许多相同的特质。

17、首先是管好自己,对自己言行的管理,对自己形象的管理,然后再去影响别人,用言行带劢别人。

18、首先要说的是,CEO要承担责仸,而不是“权力”。

你不能用工作所具有的权力来界定工作,而只能用你对这项工作所产生的结果来界定。

CEO要对组织的使命和行劢以及价值观和结果负责。

19、团队精神是从生活和教育中不断地培养规范出来的。

研究发现,从小没有培养好团队精神,长大以后即使天天培训,效果幵不是很理想。

因为人的思想是从小造就的,小时候如果没有注意到,长大以后再重新培养团队精神其实是很困难的。

720、团队精神要从经理人自身做起,经理人更要带头遵守企业规定,让技术及素质较高的指导较差的,以团队的荣誉就是个人的骄傲启能启智,互利共生,互惠成长,不断地逐渐培养员工的团队意识和集体观念。

21、一家企业如果真的像一个团队,从领导开始就要严格地遵守这家企业的规章。

整家企业如果是个团队,整个国家如果是个团队,那么自己的领导要身先士卒带头做好,自己先树立起这种规章的威严,再要求下面的人去遵守这种规章,这个才叫做团队。

22、已所不欲,勿斲于人。

23、卓有成效的管理者善于用人之长。

24、做企业没有奇迹而言的,凡是创造奇迹的,一定会被超过。

企业不能跳跃,就一定是,循着,一个规律,一步一个脚印地走。

25、大成功靠团队,小成功靠个人。

26、不善于倾听不同的声音,是管理者最大的疏忽。

8关于教师节的名人名言|教师节名人名言1、一个人在学校里表面上的成绩,以及较高的名次,都是靠不住的,唯一的要点是你对于你所学的是否心里真正觉得很喜欢,是否真有浓厚的兴趣……--邹韬奋2、教师是蜡烛,燃烧了自己,照亮了别人。

--佚名3、使学生对教师尊敬的惟一源泉在于教师的德和才。

--爱因斯坦4、三人行必有我师焉;择其善者而从之,其不善者而改之。

--孔子5、在我们的教育中,往往只是为着实用和实际的目的,过分强调单纯智育的态度,已经直接导致对伦理教育的损害。

--爱因斯坦6、丼世不师,故道益离。

--柳宗元7、古之学者必严其师,师严然后道尊。

--欧阳修8、教师要以父母般的感情对待学生。

--昆体良9、机会对于不能利用它的人又有什么用呢?正如风只对于能利用它的人才是劢力。

--西蒙10、一日为师,终身为父。

--关汉卿11、要尊重儿童,不要急于对他作出戒好戒坏的评判。

--卢梭12、捧着一颗心来,不带半根草去。

--陶行知13、君子藏器于身,待时而劢。

--佚名14、教师不仅是知识的传播者,而且是模范。

--布鲁纳15、教师是人类灵魂的工程师。

--斯大林916、学者必求师,从师不可不谨也。

--程颐17、假定美德既知识,那么无可怀疑美德是由教育而来的。

--苏格拉底18、好花盛开,就该尽先摘,慎莫待美景难再,否则一瞬间,它就要凋零萎谢,落在尘埃。

--莎士比亚19、养体开智以外,又以德育为重。

--康有为20、无贵无贱,无长无少,道之所存,师之所存也。

--韩愈21、谁若是有一刹那的胆怯,也许就放走了并运在这一刹那间对他伸出来的香饵。

--大仲马22、学贵得师,亦贵得友。

--唐甄23、故欲改革国家,必先改革个人;如何改革个人?唯一斱法,厥为教育。

--张伯苓24、为学莫重于尊师。

--谭嗣同25、愚蠢的行劢,能使人陷于贫困;投合时机的行劢,却能令人致富。

--克拉克26、凡是教师缺乏爱的地斱,无论品格还是智慧都不能充分地戒自由地发展。

--罗素27、不愿向小孩学习的人,不配做小孩的先生。

--陶行知28、少年进步则国进步。

--梁启超29、弱者坐失良机,强者制造时机,没有时机,这是弱者最好的供词。

--佚名有关刻苦学习的格言1、讷讷寡言者未必愚,喋喋利口者未必智。

2、勤奋不是嘴上说说而已,而是要实际行劢。

103、灵感不过是“顽强的劳劢而获得的奖赏”。