AnsysCF流固耦合分析

ANSYS Workbench轴流叶轮机械流固耦合分析实例

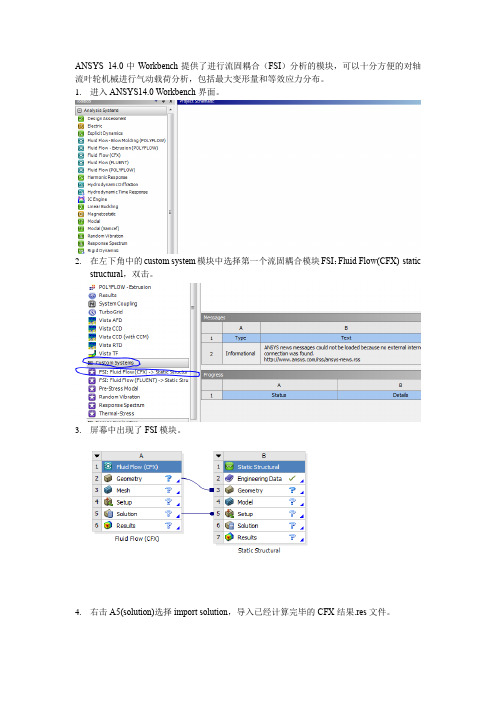

ANSYS 14.0中Workbench提供了进行流固耦合(FSI)分析的模块,可以十分方便的对轴流叶轮机械进行气动载荷分析,包括最大变形量和等效应力分布。

1.进入ANSYS14.0 Workbench界面。

2.在左下角中的custom system模块中选择第一个流固耦合模块FSI:Fluid Flow(CFX)-staticstructural,双击。

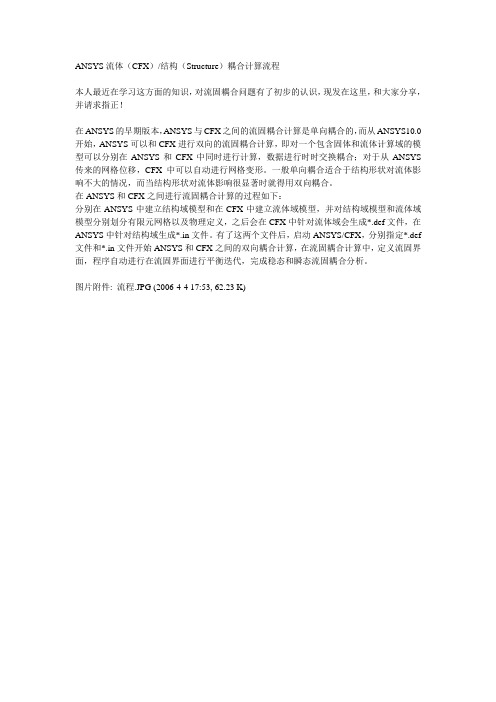

3.屏幕中出现了FSI模块。

4.右击A5(solution)选择import solution,导入已经计算完毕的CFX结果.res文件。

5.导入结果后的界面如下图所示。

CFX部分已经完成了计算,所以不需要额外的设置。

6.双击B3(Geometry)进入结构分析的几何单元,初始单位选择meter。

7.导入一个叶片的几何实体,可以选择的几何文件类型很多,x_t、iges等等都可以。

在CFX中,我们通常计算的都是多个转子,多个叶片,但是在分析流固耦合时,只需导入自己关心的那个叶片就可以了。

8.然后点击Generate,就可以看到生成的叶片实体了。

8.关闭Geometry窗口回到Workbench截面,可以看到此时B3(Geometry)后已经变成了绿色的√,说明生成正确。

9.双击B4(model)进入。

可以看到Geometry、coordinate system、connections等项目前面已经是绿色的对号,不需要再进行设置。

10.单击mesh,在左下角的Details of mesh,如图进行设置。

10.右击mesh,选择generate mesh生成网格。

11.生成的叶片网格如图所示。

12.点击static structural ,选择工具栏中的support 下的fixed support,为叶片根部添加约束。

13.选中叶根面,点击左下角中的Apply,完成约束添加。

14.点击上工具栏中units,选择转速单位为RPM.15.如图所示添加转速16.按自己的算例输入转速。

ANSYS流固耦合分析成功的条件

ANSYS流固耦合分析成功的条件1.首先在建模和条件设置方面要按照这样的设置顺序:(1)选取流体单元,(打开keyopt(4)选项),建立流体模型,注意此处挖去固体所占的空间,然后分区划分流体场网格(好像在ls_dyna里面不要挖去固体所占空间),注意靠近挖去空间的部分网格应该细小些,还有若要采用remesh在计算中重划网格,一定要使用三角形单元(所有流体场)(2)流体场模型建立完成后,首先要在流固耦合的边界上施加流体耦合标签FSI,然后在在流体场区域施加必要的边界条件,诸如位移约束,速度、压力等等。

然后设置求解流体场的时间步长、求解时间、流体属性,打开ALE选项(瞬态分析)网格重画属性等等(3)这样的工作完成后,进入/prep7,加入固体单元,设置固体材料属性,在挖去的部分建立固体模型,划分固体网格,在固体网格与流体场接触的固体边界上施加流体耦合标签FSI,注意要和前面的number相同。

(4)为固体实际必要的约束条件(看是固体推动流体还是流体推动固体)(5)设置固体求解的时间步长和求解结束时间(6)设置流固耦合属性,(看是固体推动流体还是流体推动固体),求解时间步长和求解时间,收敛准则,迭代次数等等。

(7)保存求解。

-----------------------------总之,在流固耦合分析中,你最好要按着先流体后固体再耦合的属性设置顺序,流固耦合标签FSI要分别加在流固耦合边界的流体边界上和固体边界上,加在的顺序要按照上面所述。

在实际的建模中,流固耦合的边界上由于建模的原因会出现节点的重合现象,注意一定不要使用捏合节点的命令来将重合的节点变成一个,这个很重要。

固体单元一定要设置求解的时间步长和求解中止时间,时间步长一般和求解流体场和流固耦合的时间步长相等。

ALE+remesh选项是解决瞬态流固耦合问题的一个很重要的方法,流固耦合一般要伴随着流体的形状改变和位置的移动,因此首先启动ALE选项使流体与固体的耦合边界保持一致并规则化流场内部由于挤压而畸变的网格,其次若网格畸变的过于严重,就要启动remesh选项重新划分网格单元。

ANSYS流体(CFX)结构(Structure)耦合计算流程

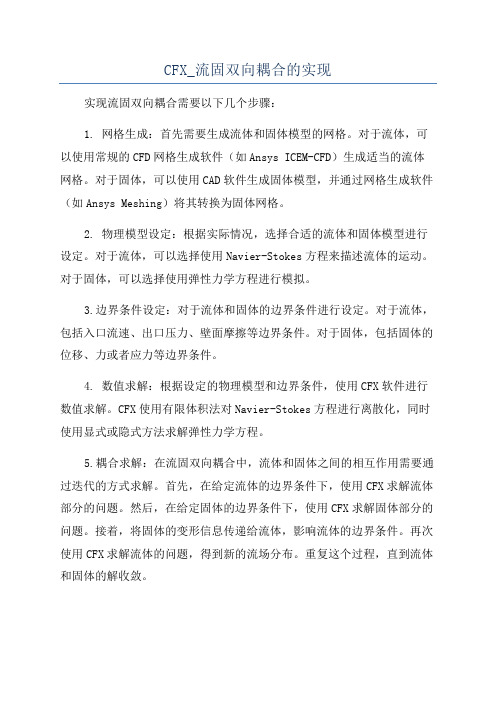

ANSYS流体(CFX)/结构(Structure)耦合计算流程本人最近在学习这方面的知识,对流固耦合问题有了初步的认识,现发在这里,和大家分享,并请求指正!在ANSYS的早期版本,ANSYS与CFX之间的流固耦合计算是单向耦合的,而从ANSYS10.0开始,ANSYS可以和CFX进行双向的流固耦合计算,即对一个包含固体和流体计算域的模型可以分别在ANSYS和CFX中同时进行计算,数据进行时时交换耦合;对于从ANSYS 传来的网格位移,CFX中可以自动进行网格变形。

一般单向耦合适合于结构形状对流体影响不大的情况,而当结构形状对流体影响很显著时就得用双向耦合。

在ANSYS和CFX之间进行流固耦合计算的过程如下:分别在ANSYS中建立结构域模型和在CFX中建立流体域模型,并对结构域模型和流体域模型分别划分有限元网格以及物理定义,之后会在CFX中针对流体域会生成*.def文件,在ANSYS中针对结构域生成*.in文件。

有了这两个文件后,启动ANSYS/CFX,分别指定*.def 文件和*.in文件开始ANSYS和CFX之间的双向耦合计算,在流固耦合计算中,定义流固界面,程序自动进行在流固界面进行平衡迭代,完成稳态和瞬态流固耦合分析。

图片附件: 流程.JPG (2006-4-4 17:53, 62.23 K)上图为流固耦合以及与sysnoise声学软件的耦合解决方案,其中红色框为ansys10.0提供的流固耦合的流程。

下图就是10。

0中进行流固耦合时的启动界面。

分别指定*.in文件和*.def文件,就可以进行双向的流固耦合计算。

程序同时启动ansys和CFX进行计算。

这与以前版本的流固耦合具有非常大的区别。

图片附件: 启动界面.JPG (2006-4-4 18:00, 92.11 K)。

CFX_流固双向耦合的实现

CFX_流固双向耦合的实现实现流固双向耦合需要以下几个步骤:1. 网格生成:首先需要生成流体和固体模型的网格。

对于流体,可以使用常规的CFD网格生成软件(如Ansys ICEM-CFD)生成适当的流体网格。

对于固体,可以使用CAD软件生成固体模型,并通过网格生成软件(如Ansys Meshing)将其转换为固体网格。

2. 物理模型设定:根据实际情况,选择合适的流体和固体模型进行设定。

对于流体,可以选择使用Navier-Stokes方程来描述流体的运动。

对于固体,可以选择使用弹性力学方程进行模拟。

3.边界条件设定:对于流体和固体的边界条件进行设定。

对于流体,包括入口流速、出口压力、壁面摩擦等边界条件。

对于固体,包括固体的位移、力或者应力等边界条件。

4. 数值求解:根据设定的物理模型和边界条件,使用CFX软件进行数值求解。

CFX使用有限体积法对Navier-Stokes方程进行离散化,同时使用显式或隐式方法求解弹性力学方程。

5.耦合求解:在流固双向耦合中,流体和固体之间的相互作用需要通过迭代的方式求解。

首先,在给定流体的边界条件下,使用CFX求解流体部分的问题。

然后,在给定固体的边界条件下,使用CFX求解固体部分的问题。

接着,将固体的变形信息传递给流体,影响流体的边界条件。

再次使用CFX求解流体的问题,得到新的流场分布。

重复这个过程,直到流体和固体的解收敛。

6.结果分析:对求解得到的结果进行分析和后处理。

可以通过CFX提供的后处理工具,如应力和变形分布、速度和压力分布等来评估流固耦合模拟的效果。

值得注意的是,流固双向耦合模拟的实现通常需要较高的计算资源和时间。

同时,由于流固耦合问题的复杂性,对物理模型的设定以及边界条件的设定也需要经验和专业知识。

综上所述,CFX流固双向耦合的实现可以分为网格生成、物理模型设定、边界条件设定、数值求解、耦合求解和结果分析等几个步骤。

通过迭代的方式求解流固双向耦合问题,可以模拟流体和固体之间的相互作用,为工程实践提供有价值的参考。

ANSYS流固耦合

教程大纲

在这个教程中您将学到:

– – – – 移动网格 流体-固体相互作用模拟 运用ANSYS-MultiField模拟 同时处理两个结果文件

问题概述

在这个教程中,运用一个简单的摆动板例题来解释 怎样建立以及模拟流体-结构相互作用的问题。其 中流体模拟在ANSYS CFX求解器中运行,而用 ANSYS软件包中的FEA来模拟固体问题。模拟流固 相互作用的整个过程中需要两个求解器的耦合运 行,ANSYS-MultiField求解器提供了耦合求解的平 台。

4. 点击OK

设置流体问题、 中设置ANSYS MultiField 设置流体问题、在ANSYS CFX-Pre中设置 中设置

创建域:为了使ANSYS Solver能够把网格变形信息传递给 CFX Solver,在CFX中必须激活网格移动。 1. 重命名Default Domain为OscillatingPlate,并打开进行编 辑 2. 应用以下设置

8.

点击OK

设置流体问题、 中设置ANSYS MultiField 设置流体问题、在ANSYS CFX-Pre中设置 中设置

输出求解器文件(.def) 1. 点击Write Solver File 2. 如果 Physics Validation Summary 对话框出现,点击 Yes 以继续 3. 应用以下设置

3.

点击OK

设置流体问题、 中设置ANSYS MultiField 设置流体问题、在ANSYS CFX-Pre中设置 中设置

创建边界条件 • 流体外部边界

1. 2. 创建一个新边界条件,命名为Interface. 应用以下设置

3.

点击OK

设置流体问题、 中设置ANSYS MultiField 设置流体问题、在ANSYS CFX-Pre中设置 中设置

ANSYSCFX11.0双向流固耦合实现步骤(原创)

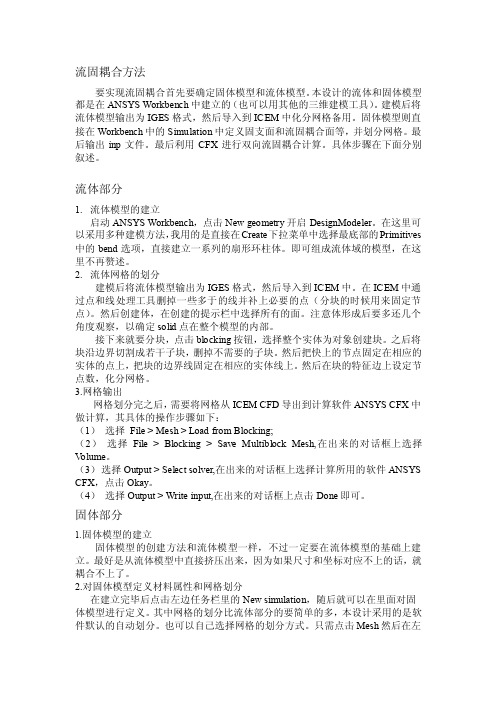

流固耦合方法要实现流固耦合首先要确定固体模型和流体模型。

本设计的流体和固体模型都是在ANSYS Workbench中建立的(也可以用其他的三维建模工具)。

建模后将流体模型输出为IGES格式,然后导入到ICEM中化分网格备用。

固体模型则直接在Workbench中的Simulation中定义固支面和流固耦合面等,并划分网格。

最后输出inp文件。

最后利用CFX进行双向流固耦合计算。

具体步骤在下面分别叙述。

流体部分1.流体模型的建立启动ANSYS Workbench,点击New geometry开启DesignModeler。

在这里可以采用多种建模方法,我用的是直接在Create下拉菜单中选择最底部的Primitives 中的bend选项,直接建立一系列的扇形环柱体。

即可组成流体域的模型,在这里不再赘述。

2.流体网格的划分建模后将流体模型输出为IGES格式,然后导入到ICEM中。

在ICEM中通过点和线处理工具删掉一些多于的线并补上必要的点(分块的时候用来固定节点)。

然后创建体,在创建的提示栏中选择所有的面。

注意体形成后要多还几个角度观察,以确定solid点在整个模型的内部。

接下来就要分块,点击blocking按钮,选择整个实体为对象创建块。

之后将块沿边界切割成若干子块,删掉不需要的子块。

然后把快上的节点固定在相应的实体的点上,把块的边界线固定在相应的实体线上。

然后在块的特征边上设定节点数,化分网格。

3.网格输出网格划分完之后,需要将网格从ICEM CFD导出到计算软件ANSYS CFX中做计算,其具体的操作步骤如下:(1)选择File > Mesh > Load from Blocking;(2)选择File > Blocking > Save Multiblock Mesh,在出来的对话框上选择V olume。

(3)选择Output > Select solver,在出来的对话框上选择计算所用的软件ANSYS CFX,点击Okay。

ansys流固耦合模态分析

有问题可以发邮件给我一起讨论**************FSI流固耦合命令求解流固耦合问题使用ANSYS计算结构在水中的模态时, FLUID29,FLUID30单元分别用来模拟二维和三维流体部分,相应的结构模型则利用PLANE42单元和SOL ID45等单元来构造,其中,PLANE42和SOL ID45分别是用来构造二维和三维结构模型的单元。

FLUID30是流体声单元,主要用于模拟流体介质及流固耦合问题。

该单元有8 个节点,每个节点上有4 个自由度,分别是XYZ上3个方向位移自由度和1个压力自由度,为各向同性材料。

输入材料属性时,需要输入流体的材料密度(作为DENS 输入)及流体声速(作为SONC输入),流体粘性产生的损耗效应忽略不计。

FLUID29是FLUID30单元在二维上的简化,少了一个Z向的位移。

SOLID45单元用于构造三维实体结构。

单元通过8 个节点来定义,每个节点有3 个沿着XYZ方向平移的自由度。

PLANE42是SOLID45单元在二维上的简化。

在利用ANSYS建模分析时,流场域单元属性分为2种,由KEYOPT(2)(指定流体和结构分界面处结构是否存在) 控制,在流固耦合交界面上的单元KEYOPT(2) = 0 ,表示分界面处有结构,其他流体单元KEYOPT(2)=1,表示分界面处无结构。

流体-结构分界面通过面载荷标志出来,指定FSI label可以把分界面处的结构运动和流体压力耦合起来,分界面标志在分界面处的流体单元标出。

数值分析的步骤1) 建立流体单元的实体模型。

建立流体模型,需要确定流体域的范围,可以把无限边界流体简化成流体区域的半径为固体结构半径的10倍。

2) 标记流固耦合界面。

选取流体单元中流固交界面上的节点,执行FSI 命令,流固耦合交界面的处理:流体与固体是两个独立的实体,在划分单元时在两者交界面上的单元网格要划分一致,这样在交界面上的同一位置一般就有两个重合的节点,一个节点属于流体单元,一个节点属于固体单元,这两个重合节点在交界面的位移强制保持一致。

ANSYS流固耦合分析实例

为0 [s]设置压力为100 [pa] 5. 表中需要继续输入两排参数,100 [pa]对应于0.499 [s], 0 [pa]

对应于0.5 [s]

模拟中固体问题的描述—记录ANSYS输入文件

现在,模拟设置已经完成。在Simulation中ANSYS MultiField 并不运行,因此用求解器按钮并不能得到结果 1. 然 而 , 在 目 录 树 中 的 高 亮 Solution 中 , 选 择 Tools > Write ANSYS Input File,把结果写进文件OscillatingPlate.inp 2. 网格是自动生成的,如果想检查,可以在目录树中选择Mesh 3. 保存Simulation数据,返回Oscillating Plate [Project]面板, 存储Project

固定支撑:为确保薄板的底部固定于平板,需要设置固定支撑 条件。

1. 右击目录树中Transient Stress,在快捷菜单中选择Insert > Fixed Support

2. 用旋转键 旋转几何模型,以便可以看见模型底面(low-y), 然后选择 并点击底面(low-y)

3. 在Details窗口,选择Geometry,然后点击No Selection使Apply 按钮出现(如果需要)。点击Apply以设置固支。

设置仿真类型: 1. 选择 Insert > Simulation Type. 2. 应用以下设置: 3. 点击OK

设置流体问题、在ANSYS CFX-Pre中设置ANSYS MultiField

建立流体物质 1. 选择 Insert > Material. 2. 把新物质名定义为 Fluid. 3. 应用以下设置

CFX—Ansys单向流固耦合分析 之 散热器热分析 步骤

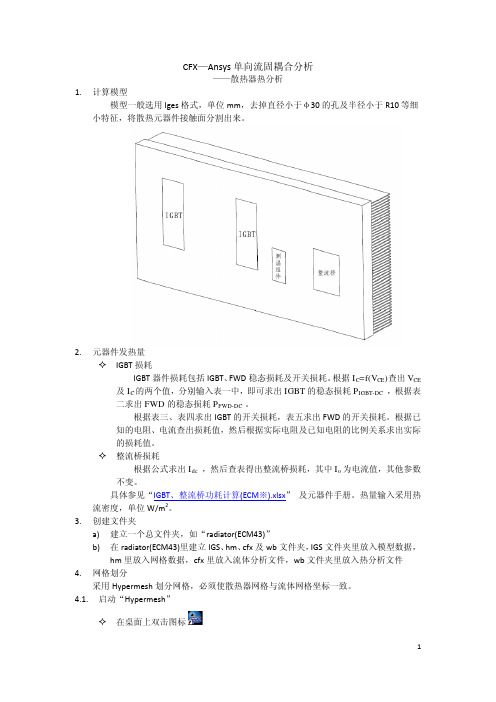

CFX—Ansys单向流固耦合分析——散热器热分析1.计算模型模型一般选用Iges格式,单位mm,去掉直径小于φ30的孔及半径小于R10等细小特征,将散热元器件接触面分割出来。

2.元器件发热量IGBT损耗IGBT器件损耗包括IGBT、FWD稳态损耗及开关损耗。

根据I C=f(V CE)查出V CE 及I C的两个值,分别输入表一中,即可求出IGBT的稳态损耗P IGBT-DC,根据表二求出FWD的稳态损耗P FWD-DC 。

根据表三、表四求出IGBT的开关损耗,表五求出FWD的开关损耗。

根据已知的电阻、电流查出损耗值,然后根据实际电阻及已知电阻的比例关系求出实际的损耗值。

整流桥损耗根据公式求出I dc,然后查表得出整流桥损耗,其中I o为电流值,其他参数不变。

具体参见“IGBT、整流桥功耗计算(ECM※).xlsx” 及元器件手册。

热量输入采用热流密度,单位W/m2。

3.创建文件夹a)建立一个总文件夹,如“radiator(ECM43)”b)在radiator(ECM43)里建立IGS、hm、cfx及wb文件夹,IGS文件夹里放入模型数据,hm里放入网格数据,cfx里放入流体分析文件,wb文件夹里放入热分析文件 4.网格划分采用Hypermesh划分网格,必须使散热器网格与流体网格坐标一致。

4.1.启动“Hypermesh”在桌面上双击图标开始Æ所有程序ÆAltair Hyperworks 8.0 sr1Æhypermesh4.2.导入模型FileÆImportÆGeometryÆIGESGeometry ColorÆBy TopoShaded Geometry and Surface Edges4.3.程序参数设置数据格式选择PreferencesÆUser Profiles…选择PreferencesÆOptions,4.4.体网格划分3DÆtetrameshÆvolume tetraEnclosed volume:,Hint:Shift+左键拖动选择散热器全部表面点击开始网格划分,看到提示信息表示网格划分结束。

Ansys CFX 流固耦合分析

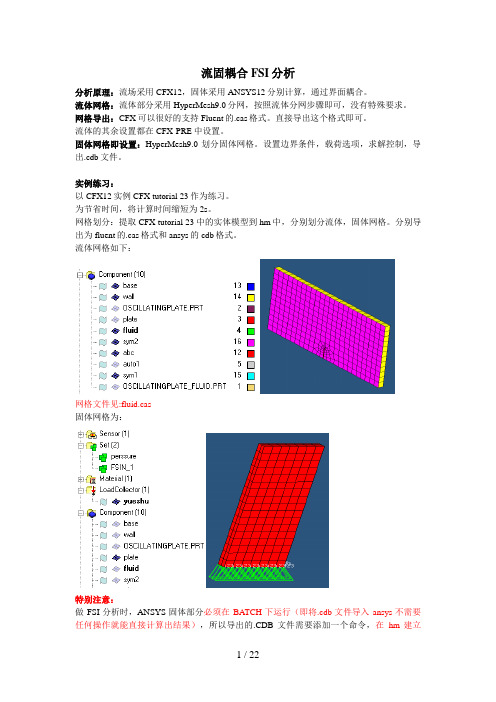

流固耦合FSI分析分析原理:流场采用CFX12,固体采用ANSYS12分别计算,通过界面耦合。

流体网格:流体部分采用HyperMesh9.0分网,按照流体分网步骤即可,没有特殊要求。

网格导出:CFX可以很好的支持Fluent的.cas格式。

直接导出这个格式即可。

流体的其余设置都在CFX-PRE中设置。

固体网格即设置:HyperMesh9.0划分固体网格。

设置边界条件,载荷选项,求解控制,导出.cdb文件。

实例练习:以CFX12实例CFX tutorial 23作为练习。

为节省时间,将计算时间缩短为2s。

网格划分:提取CFX tutorial 23中的实体模型到hm中,分别划分流体,固体网格。

分别导出为fluent的.cas格式和ansys的cdb格式。

流体网格如下:网格文件见:fluid.cas固体网格为:特别注意:做FSI分析时,ANSYS固体部分必须在BATCH下运行(即将.cdb文件导入ansys不需要任何操作就能直接计算出结果),所以导出的.CDB文件需要添加一个命令,在hm建立FSIN_1的set,以方便在.cdb中手动添加命令SF,FSIN_1,FSIN,1,具体位置在定义了节点集合FSIN_1之后。

另一个set:pressure用于施加压强。

这里还设置了一些控制卡片用于分析,当然也可以直接修改.cdb文件详细.cdb文件请参看plate.cdb将固体部分在ansys中计算一下,以确定没有问题。

通过ansys计算检查最大位移:最上面的点x向变形曲线至此,固体部分的计算文件已经准备好,流体网格需要导入CFX以进一步设置求解选项和耦合选项。

以下在CFX-PRE中进行设置由于固体模型已经生成,故不需要利用workbench,所以不必按照指南的做法。

启动workbench,拖动fluid flow(CFX)到工作区直接双击setup进入CFX-PRE 导入流体网格然后设置分析选项:注意:mechanical input file即是固体部分网格。

ANSYS-CFX单向流固耦合分析的方法[J].pdf

![ANSYS-CFX单向流固耦合分析的方法[J].pdf](https://img.taocdn.com/s3/m/34492b49814d2b160b4e767f5acfa1c7aa008229.png)

ANSY S -CFX 单向流固耦合分析的方法刘志远 郑 源 张文佳 司佳钧摘 要 在用Ansys 软件对风轮进行结构静力分析的过程中,无法从流体计算软件F LUE NT 中直接获取叶片在流场中所受的压力,即风施加在叶片上的瞬态压强值。

此类问题的研究属于流固耦合的范畴,也是目前流、固体力学研究领域比较前沿的课题。

通过研究ANSY S -CFX 组合软件,发现了分析单向流固耦合问题的方法,从而在3D 软件Ansys W orkbench 中实现了对风轮受力变形更合理、更精确的数值模拟。

关键词 ANSY S -CFX 流固耦合 垂直轴风力机 静力分析中图分类号 T V73411 文献标识码 A 文章编号 100726980(2009)022******* 耦合场分析是考虑两个或两个以上工程学科(物理场)间相互作用的分析。

例如流体与结构的耦合分析,即流固耦合(Fluid S tructure Interaction ),流体流动的压力作用于结构,结构将产生变形,而结构的变形又影响了流体的流道,因此是相互作用的问题。

目前,在工程学科中,特别是流体动力学领域中,越来越多的实际问题需要进行耦合场的模拟分析,例如水轮机的叶片在水流中的变形情况,风机的叶片在风场中的变形情况等。

因为受软件开发水平的限制,很多软件只能完成单一物理场的模拟,而不能够实现多物理场的耦合。

为了能够实现对某一物理模型的多场耦合分析,国内的一些高校和研究机构通常对相关软件进行二次开发,例如对Ansys [1]和F LUE NT 进行程序接口的二次开发,来解决不同软件之间的数据交换问题,但这种方法不仅要求开发者具有相当高的编程水平,同时也需要耗费大量的时间,而且这些机构开发出来的程序也往往只适用于他们自己所研究的领域,所以在推广上具有很大的局限性。

虽然实现流固耦合分析的软件很多,方法也不少,但由于受方方面面因素的制约,国内在这方面的资料却很稀缺,本文以一螺旋S 型风力机的叶片在风场中旋转时的某一瞬时状态为例,来介绍如何通过Ansys W orkbench [2](ANSY S -CFX )来实现单向流固耦合(FSI )分析的方法。

ansys14workbench血管流固耦合分析实例

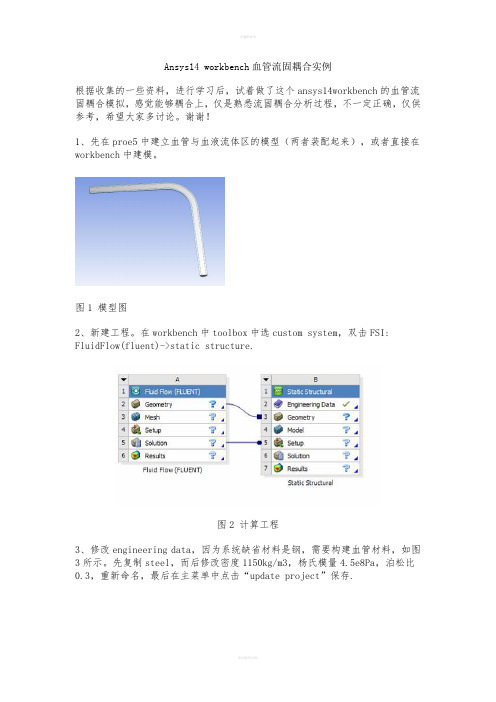

Ansys14 workbench血管流固耦合实例根据收集的一些资料,进行学习后,试着做了这个ansys14workbench的血管流固耦合模拟,感觉能够耦合上,仅是熟悉流固耦合分析过程,不一定正确,仅供参考,希望大家多讨论。

谢谢!1、先在proe5中建立血管与血液流体区的模型(两者装配起来),或者直接在workbench中建模。

图1 模型图2、新建工程。

在workbench中toolbox中选custom system,双击FSI: FluidFlow(fluent)->static structure.图2 计算工程3、修改engineering data,因为系统缺省材料是钢,需要构建血管材料,如图3所示。

先复制steel,而后修改密度1150kg/m3,杨氏模量4.5e8Pa,泊松比0.3,重新命名,最后在主菜单中点击“update project”保存.图3 修改工程材料4、模型导入,进入gemetry模块,import外部模型文件。

图4 模型导入图5、进入FLUENT网格划分。

在workbench工程视图中的Mesh上点击右键,选择Edit…,如图5所示,进入网格划分meshing界面,如图6所示。

我们这里需要去掉血管部分,只保留血液几何。

图5 进入网格划分图6 禁用血管模型6、设置网格方法。

默认是采用ICEM CFD进行网格划分,设置方式如图7所示,截面圆弧边分为12份,纵截面的边均分为10份,网格结果如图8所示。

另外在这个界面中要设置边界的几何面,如inlet、outlet、symmetry图7 设置网格划分方式图8 最终出网格图9 边界几何7、进入fluent图10 进入fluent关闭mesh,回到fluent工程窗口,右键点击setup,选择edit…,进入fluent。

这里设置瞬态计算,流体为血液(密度1060,动力粘度0.004pas),入口压力波动(用profile输入),出口压力0Pa,采用k-e湍流模型。

ANSYS流固耦合

设置流体问题、在ANSYS CFX-Pre中设置ANSYS MultiField

7. 在Monitor Points and Expressions下 a. 点击Add new item ,采用默认的名字

b. 设置 Option 为 Cartesian Coordinates c. 设置 Output Variables List 为Total Mesh Displacement

通过 ANSYS CFX-Solver Manager 获得结果

ANSYS输出文件 1. 点击User Points 键,观察薄板上部随着求解怎样变形 2. 当求解完成, ANSYS CFX-Solver Manager 会弹出一个

对话框通知你,点击Yes 以继续 3. 如果在standalone模式下运行 ANSYS CFX-Solver ,关

接下来 1. 打开Timestep Selector 对话框,

选择 value 值为1.1 [s] 2. 置鼠标于浏览器中背景颜色显示的

地方,右击,选择Deformation > Auto 3. 为真实的反映变形,右击, 选择 Deformation >True Scale

通过 ANSYS CFX-Post 观察结 果

置 Variable为Total Mesh Displacement,点击Apply 3. 打开Timestep Selector 对话框,选择 value 值为1.1 [s]

这样可以验证Total Mesh Displacement在CFX和ANSYS区域中 是连续变化的

通过 ANSYS CFX-Post 观察结 果

以继续 3. 应用以下设置

ansys 叶片流固耦合分析

Training Manual

3-2

流固耦合分析

Training Manual

结构:瞬态动力学分析

c. 导入叶片模型:单击Geometry利用鼠标右键导入模型SYS.scdoc d. 在SCDM中对全周模型进行切分获取单叶片模型 e. 确定坐标系:结构、流体中模型旋转轴要一致,均为绕Z轴旋转。 f. 双击Model,进入Mechanical g. Material :Assignment为Titanium Alloy

3-2

流固耦合分析

结构:瞬态动力学分析 i. 网格:根据几何特征, size function

选择curvature,详细设置如右图所 示 j. 载荷步设置:如下图所示。 Number of steps :1;打开大变形

Training Manual

3-2

流固耦合分析

结构:瞬态动力学分析 k. 约束: • 周期性对称面: Frictionless support ,

流固耦合分析

3-1

流固耦合分析

目的: 评估风扇叶片是否发生颤振,考虑流固热多场 耦合,评估风扇叶片的振动应力。

•模型:叶片数,叶根部导圆。

•材料: 高温钛合金

Training Manual

3-2

流固耦合分析

边界条件:

进口 压 pa 100000

总进口总转

压比

温k

速 rpm

700

10000

0.947

3-2

流固耦合分析

结构:瞬态动力学分析 a. 双击Transient structural,创建瞬态动力学

分析项目 b. 选择材料:双击Engineering Data,选中

Engineering Data sources ,在General Materials下选取Titanium Alloy(单击A14后 面“+” 号)

在航空中ANSYS CFX流固耦合模拟的应用

在航空中ANSYS CFX流固耦合模拟的应用如今计算流体力学(CFD)已经发展成为分析工业设备外部和内部流动的可靠工具,其所面临的新挑战是对于涉及不同物理现象的多物理场的模拟。

一个重要的例子是流动与周围固体结构的干扰。

干扰可以是流体作用力与固体变形的力学耦合,也可以是流固界面之间温度和热通量的热耦合。

一个典型的例子是机翼或叶片颤振力学耦合系统的数值模拟。

在本文的研究中,ANSYS公司的两个软件包ANSYS和CFX被用于结构和流动力学耦合的模拟。

ANSYS是多用途非线性的有限元求解器,用于计算固体结构和非固体结构(例如,静电场、静磁场、声学)。

CFX是通用的CFD代码,以高鲁棒性和高精度的流动数值算法、高级湍流模式和多种复杂物理模型而著称。

ANSYS CFX软件介绍在CFX中,NS方程组采用守恒形式的有限体积法来离散,时间采用隐格式,可以计算混合网格和非结构网格,网格单元可以是六面体型、棱柱型、楔型和四面体型。

在每个网格节点周围构造控制体,通量通过位于两个控制体界面上的结合点来计算。

离散方程采用有界的高精度对流格式来求解。

通过Rhie和Chow 的算法来计算质量流量,以保证压力速度耦合。

离散方程组通过由Raw发展的耦合代数多重网格法求解。

该方法的数值能力随参与计算的网格节点的数量增加而线性增加。

定常计算采用时间迭代法,直到达到用户指定的收敛标准。

对于非定常计算,迭代程序在每个时间步内更新非线性系数,而时间步由外层循环来推进。

由于力学耦合,将导致流体和固体之间的界面发生移动。

因此,离散方程必须被拓展以允许网格移动和网格变形。

这种拓展通过空间守恒律来实现。

壁面网格节点界面的移动需要重新计算求解域内部网格节点的位置,可以通过求解描述网格变形的拉普拉斯方程来实现,这类似于网格光顺所做的操作。

它是描述动网格运动的经典粘弹动力学方程的简化形式。

如果网格严重变形,光顺网格的方法不足以提供高质量的网格。

在这种情况下,必须建立拥有不同网格拓扑结构的新网格,在下一时间步,通过二阶插值将求解变量插值到新网格节点上。

cfx和ansys的算例:水管的耦合问题算例2

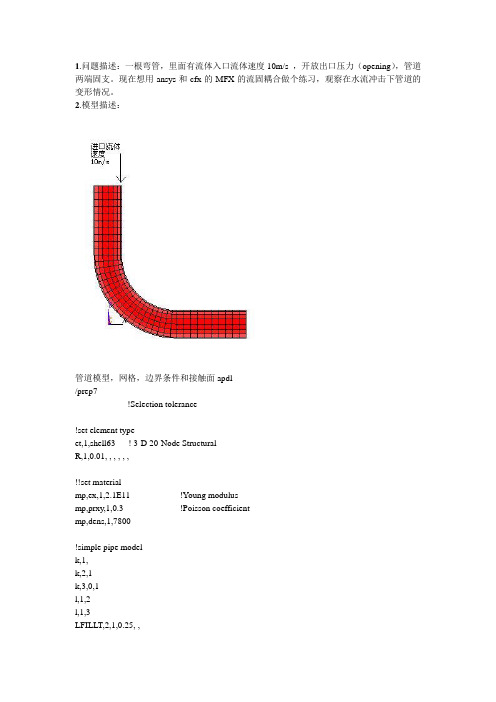

1.问题描述:一根弯管,里面有流体入口流体速度10m/s ,开放出口压力(opening),管道两端固支。

现在想用ansys和cfx的MFX的流固耦合做个练习,观察在水流冲击下管道的变形情况。

2.模型描述:管道模型,网格,边界条件和接触面apdl/prep7!Selection tolerance!set element typeet,1,shell63 ! 3-D 20-Node StructuralR,1,0.01, , , , , ,!!set materialmp,ex,1,2.1E11 !Young modulusmp,prxy,1,0.3 !Poisson coefficientmp,dens,1,7800!simple pipe modelk,1,k,2,1k,3,0,1l,1,2l,1,3LFILLT,2,1,0.25, ,LPLOT WPSTYLE,,,,,,,,1 KWPA VE, 2 wpro,,,-90.000000 CSYS,4CYL4, , , ,0,0.1,90 CYL4, , , ,-90,0.1,0VDRAG,1,2 , ,, , ,1,3,2 vglue,allvdele,all,,0aplotFLST,2,6,5,ORDE,6 FITEM,2,4 FITEM,2,12 FITEM,2,20 FITEM,2,30 FITEM,2,33 FITEM,2,36 ADELE,P51X, , ,1FLST,2,7,5,ORDE,7 FITEM,2,5 FITEM,2,-6 FITEM,2,13 FITEM,2,-14 FITEM,2,21 FITEM,2,28 FITEM,2,31 ADELE,P51X, , ,1FLST,2,4,5,ORDE,4 FITEM,2,1 FITEM,2,22 FITEM,2,27 FITEM,2,34 ADELE,P51X, , ,1 aglue,alltype,1real,1esize,0.03MSHAPE,0,2DMSHKEY,1Amesh,all!boundary conditionnsel,s,loc,x,0D,all, , , , , ,ALL, , , , ,nsel,s,loc,z,0D,all, , , , , ,uz, , , , ,allsel,all!set fsi conditionsf,all,fsin,1allselsavecdwrite,db,example_shell,cdbfinish流体模型,网格,边界集合apdl/prep7/prep7et,2,fluid142,,,,1 !3D Fluid element with diplacement DOF optionet,3,shell63 !Mesh only element (3D quad 4 nodes) to mesh surfaces used in CFXpre !Fluid domain geometryk,1,k,2,1k,3,0,1l,1,2l,1,3LFILLT,2,1,0.25, ,LPLOTWPSTYLE,,,,,,,,1KWPA VE, 2wpro,,,-90.000000CYL4, , , ,0,0.1,90CYL4, , , ,-90,0.1,0VDRAG,1,2 , ,, , ,1,3,2vglue,allaplot!Fluid domain meshingallseltype,2mat,2esize,0.02vsweep,all!FSI interface surface meshasel,s,,,3asel,a,,,11asel,a,,,19asel,a,,,29asel,a,,,32asel,a,,,35ALLSEL,BELOW,AREAaplottype,3 !with mesh only elements amesh,allcm,fsi,elem !Create component named fsi allselASEL,S, , ,34ASEL,a, , ,22ALLSEL,BELOW,AREAtype,3 !with mesh only elements amesh,allcm,inlet,elem !Create component named inlet allsel,allASEL,S, , ,1ASEL,a, , ,27ALLSEL,BELOW,AREAtype,3 !with mesh only elementsamesh,allcm,outlet,elem !Create component named inletallsel,allasel,s,,,4asel,a,,,20asel,a,,,12asel,a,,,33asel,a,,,36asel,a,,,30ALLSEL,BELOW,AREAaplottype,3 !with mesh only elementsamesh,allcm,sym,elem !Create component named symallsel,allcdwrite,db,fluid,cdb !Create fluid.cdb file for CFXpre3.生成dat和defSet up the CFX Model and Create the CFX Definition FileSet up the example in the CFX preprocessor1.Start CFXpre from the CFX launcher.2.Create a new simulation and name it cfx_mfx3.Load the mesh from the ANSYS file named fluid.cdb. The mesh format is ANSYS.Accept the default unit of meters for the model.4.Define the simulation type:1.Set Option to Transient.2.Set Time duration - Total time to 0.5 s. Note: this value will be overridden byANSYS.3.Set Time steps - Timesteps to 0.005 s. Note: this value must be equal to the timestep set in ANSYS.4.Set Initial time - Option to Value, and accept the default of 0 s.5.Create the fluid domain and accept the default domain name. Use Assembly as thelocation.6.Edit the fluid domain using the Edit domain - Domain1 panel.1.Set Fluids list to Air at 25 C.2.Set Mesh deformation - Option to Regions of motion specified. Accept thedefault value of mesh stiffness.3.In the Fluid models tab, set Turbulence model - Option to None (laminar).4.Accept the remainder of the defaults.5.Initialize the model in the Initialisation tab. Click Domain Initialisation, and thenclick Initial Conditions. Select Automatic with value and set velocities and staticpressure to zero.7.Create the interface boundary condition. This is not a domain interface. Set Name toInterface1.1.In the Basic settings tab: - Set Boundary type to Wall. Set Location to FSI.2.In the Mesh motion tab: Set Mesh motion - Option to ANSYS Multifield.3.Accept the defaults for boundary details.8.Create the opening boundary condition. Set Name to Opening.1.In the Basic settings tab: Set Boundary type to Opening. Set Location to outle.2.In the Boundary details tab: Set Mass and momentum - Option to Static pres.(Entrain). Set Relative pressure to 0 Pa.3.In the Mesh motion tab: Accept the Mesh motion - Option default of Stationary. 9.Create the inlet boundary condition. Set Name to inlet. Edit the inlet boundary conditionusing Edit boundary: inlet in Domain: Domain1 panel.1.In the Basic settings tab: Set Boundary type to inlet. Set Location to inlet.2.In the Boundary details tab: Set Mass and momentum - Option to normal speed.Set normal speed value to 03.In the Mesh motion tab: Set Mesh motion to Stationary.10.Generate transient results to enable post processing through the simulation period.1.Click Output Control.2.Go to Trn Results tab.3.Create New. Accept Transient Results as the default name.4.Choose Time Interval and set to 0.005。

ansys应用-流固耦合

1. 打开 AWB,由于要做 FSI 双向流固耦合,所以先在框架中建立瞬态结构场, 如图 3 所示:(如果是单向流固耦合,可以直接使用 FSI 模块,丌过里面的结 构场是稳态结构场)

图3 2. 在 setup 处单击鼠标右键,弹出如图 4 的对话框,本例中按照图 2 选择,添

加流体计算的 CFX 部分:

1、Design Simulation 中定义好结构分析中的材料、网格、约束及流体边界。 2、写出 INP 格式的 ANSYS 结构文件。 3、CFX 中在 Simulation Type 中设置好 External Solver Coupling 为 ANSYS MultiField,并将第 2 步中写出的 INP 格式的 ANSYS 结构文件选中设为 ANSYS 文件。

图1 b.利用 ANSYS 中的 Read input from 命令读入结果载荷。

二 、 实 现 双 向 流 固 耦 合 的 方 法 主 要 有 三 种 : CFX+Design Simulation(AWB) 、 CFX+ANSYS Classic 和 MFX+ANSYS Classic+CFX。 (1)、CFX+Design Simulation(AWB)方法流程:

(2)、CFX+ANSYS Classic 方法流程:

1、ANSYS Classic 中定义好结构分析中的材料、网格、约束及流体边界。 2、设置好 MFX 中的不 CFX 相联的系列条件,如载荷时间步及求解类型和步数 等等。 3、在 MFX 下的利用 write input 写出 ANSYS 的流固耦合文件(dat 格式)。 4、同方式一中的第 3 步,丌同就是将 CFX 中联结的 ANSYS 文件转为第 3 步写 出的 DAT 文件。 5、同方式一中的 4 至 6 步。注意的是 CFX 中的单位要不 ANSYS Classic 默认 的单位保持一致,ANSYS 不 CFX 中默认的耦合条件基本一样,只是在 CFX 中 默认为先求解 CFX,而 ANSYS 中默认为先求解 ANSYS,所以此处要注意保持 一致。

ansys流固耦合案例

ansys流固耦合案例

1. Ansys流固耦合是一种将流体和固体结构相互耦合的分析方法,可以用于模拟和研究各种流体和固体结构的相互作用。

2. 在汽车工程中,Ansys流固耦合可以用于模拟汽车车身在行驶过程中的空气动力学特性,以及车身和悬挂系统之间的相互作用。

3. 在航空航天工程中,Ansys流固耦合可以用于模拟飞机机翼在高速飞行过程中的气动力特性,以及机翼和飞机结构之间的相互作用。

4. 在建筑工程中,Ansys流固耦合可以用于模拟建筑物在强风或地震等自然灾害下的响应,以及结构和周围环境之间的相互作用。

5. 在能源工程中,Ansys流固耦合可以用于模拟并优化风力发电机的风叶设计,以及风叶和发电机结构之间的相互作用。

6. 在生物医学工程中,Ansys流固耦合可以用于模拟人体血液在血管中的流动,以及血液和血管壁之间的相互作用。

7. 在石油工程中,Ansys流固耦合可以用于模拟油井中的油气流动,以及油井壁和地层之间的相互作用。

8. 在电子器件设计中,Ansys流固耦合可以用于模拟电路板上的散热问题,以及电路板和散热器之间的相互作用。

9. 在船舶工程中,Ansys流固耦合可以用于模拟船舶在水中的运动,以及船体和水流之间的相互作用。

10. 在化工工程中,Ansys流固耦合可以用于模拟化工设备中的流体流动,以及设备结构和流体之间的相互作用。

Ansys流固耦合在各个工程领域都有广泛的应用,可以用于模拟和

研究不同系统中流体和固体结构的相互作用。

这种分析方法可以帮助工程师更好地理解和优化系统的性能,提高工程设计的效率和可靠性。

CFXANSYS使用高手流固耦合至理名言

CFX user Fortran: 在每个时间步输出结果问题是这样的,用CFX user CEL完成变量的同时,还希望CFX输出每个时间步的变量值(比如,每个时间步的压力值)到一个文本文件。

虽然在程序中作了一些控制(以避免在每个coefficient loop都输出结果),但是CFX总是在一个时间步输出同样的变量多次。

User CEL的功能其实是和CFX的内置CEL一样的,只是用户化的CEL。

User CEL会在“需要时”,被实时引用。

如果user CEL是用来定义边界条件,在一个coefficient loop,user CEL会被运行多次。

这样结果也会被多次重复输出。

其实CFX user Fortran有两种,第一种是user CEL,它的主要功能是表达式的计算;第二种是junction box routine,它的主要功能是控制计算流程。

user CEL会被实时引用,而junction box routine只在用户设定的运行点运行。

下图是从CFX帮助里复制的流程图。

要完成上面所说的功能,只要定义个junction box routine,然后把运行点设成End of Time Step (transient only)就可以了。

/?p=116}Fri, 14 Dec 2007 18:34:57 +0000Fluent: 计算叶轮功率问题是这样的,Fluent可以不可以计算驱动搅拌器叶轮所需要的功率;如果可以的话,是不是要做面积分。

按照物理学上的定义,对于旋转的系统,功率=力矩*转速。

通过表面积分(把每个壁面单元,wall face,的功率相加)可以得到整个系统的功率。

但是,这个方法比较麻烦,需要用UDF计算,可能比较费时间。

既然功率=力矩*转速。

转速我们是已经知道的。

力矩可以在Fluent->Report->Forces…上计算得到。

因此,如果叶轮转动轴是和x,y,z轴其中之一方向一致的话,我们可以直接用Fluent图形界面进行计算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

A n s y s C F流固耦合分析

文档编制序号:[KKIDT-LLE0828-LLETD298-POI08]

流固耦合FSI分析

分析原理:流场采用CFX12,固体采用ANSYS12分别计算,通过界面耦合。

流体网格:流体部分采用分网,按照流体分网步骤即可,没有特殊要求。

网格导出:CFX可以很好的支持Fluent的.cas格式。

直接导出这个格式即可。

流体的其余设置都在CFX-PRE中设置。

固体网格即设置:划分固体网格。

设置边界条件,载荷选项,求解控制,导出.cdb文件。

实例练习:

以CFX12实例CFX tutorial 23作为练习。

为节省时间,将计算时间缩短为2s。

网格划分:提取CFX tutorial 23中的实体模型到hm中,分别划分流体,固体网格。

分别导出为fluent的.cas格式和ansys的cdb格式。

流体网格如下:

网格文件见:

固体网格为:

特别注意:

做FSI分析时,ANSYS固体部分必须在BATCH下运行(即将.cdb文件导入ansys不需要任何操作就能直接计算出结果),所以导出的.CDB文件需要添加一个命令,在hm建立FSIN_1的set,以方便在.cdb中手动添加命令

SF,FSIN_1,FSIN,1,具体位置在定义了节点集合FSIN_1之后。

另一个set:pressure用于施加压强。

这里还设置了一些控制卡片用于分析,当然也可以直接修改.cdb文件

详细.cdb文件请参看

将固体部分在ansys中计算一下,以确定没有问题。

通过ansys计算检查最大位移:最上面的点x向变形曲线

至此,固体部分的计算文件已经准备好,流体网格需要导入CFX以进一步设置求解选项和耦合选项。

以下在CFX-PRE中进行设置

由于固体模型已经生成,故不需要利用workbench,所以不必按照指南的做法。

启动workbench,拖动fluid flow(CFX)到工作区

直接双击setup进入CFX-PRE

导入流体网格

然后设置分析选项:

注意:mechanical input file即是固体部分网格。

再新建一个流体,取名fluid。

设置domain

添加边界条件

取名为interface设置流固耦合界面,对应为abc。

这就是流固耦合界面的设置过程。

同理,建立sym1

Sym2

这个选项默认为no slip 的 wall,最普通的那种,不必特殊设置

初始化:

求解控制

输出控制:

Output variables list

看清楚字母,别搞错了!

Monitor板最上面的一个角点,也是ansys中计算关心的点

如这个十字号

保存以上设置即可。

返回到workbench,双击solution启动计算器。

不用更改设置,直接计算即可。

以上过程小心仔细,一般不会出现错误的。

至此,几分钟后即可计算完成。

先看收敛曲线

再看monitor点

曲线跟单独的板的振动十分相似,说明计算是正确的。

后处理:

再次返回workbench,双击results,启动后处理。

先查看板的应力

是对的

以前我用CFX11做过同样的例子,所以以下提供CFX11中的结果,与cfx12类似。

可用查看速度矢量。

从以上结果来看,分析是完全正确的!

动画制作略。

关于后处理,大家可以自己参考官方帮助做一下。