第二章锻造分解

2024年初中数学所有知识点整理

新苏科版初中数学修订后目录七年级上册第1章 数学与我们同行第2章有理数第3章 代数式第4章一元一次方程第5章走进图形世界第6章 平面图形的认识(一)七年级下册第7章平面图形的认识(二)第8章幂的运算第9章整式乘法与因式分解第10章二元一次方程组第11章一元一次不等式第12章证明八年级上册第1章全等三角形第2章轴对称图形第3章勾股定理第4章数量、位置的变化第5章平面直角坐标系第6章 一次函数八年级下册第7章数据的搜集、整顿、描述第8章认识概率第9章 中心对称图形—平行四边 形第10章分式第11章反百分比函数第12章 二次根式九年级上册第1章一元二次方程第2章 对称图形---圆第3章数据的集中程度和离散程度第4章等也许条件下的概率九年级下册第5章二次函数第6章图形的相同第7章 锐角三角函数第8章 统计和概率的简单应用七年级上第1章数学与我们同行一、生活数学1、生活中的数学 观测、积累生活中常见的数学符号,了解它们体现的意义如:身份证号码、邮政编码……2、生活中的图形观测、认识生活中的图形,感知它们与数学知识的联系如:城市建筑群、超市的商品……二、活动 思考1、数学活动——动手操作、探索新知数学活动包括观测、试验、操作、猜测、归纳等。

2、数学思考——规律探索 数形结合、从特殊到一般的思想措施 图形规律、数字规律三、思想措施转化思想、建模思想、归纳思想、从特殊到一般……四、常见题型 探究数字、图形规律题 实践操作题 图案设计题简单的数字推理题第二章:有理数一、实数与数轴1、整数分为正整数,0和负整数。

正整数和0统称自然数。

能被2整除的整数称为偶数,被2除余1的整数叫作奇数。

2、分数:能够写成两个整数之比的不是整数的数,叫做分数。

分数都能够转化为有限小数或循环小数。

反之,有限小数或循环小数都能够转化为分数。

3、有理数:整数和分数统称有理数。

4、无理数:无限不循环小数称为无理数。

5、实数:有理数和无理数统称为实数。

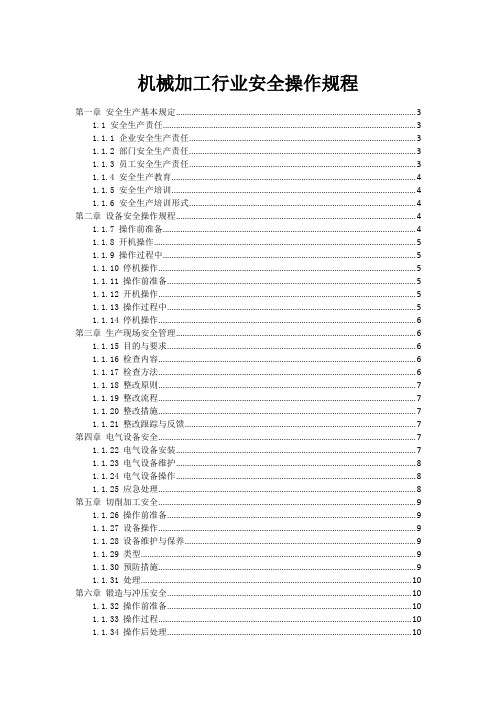

机械加工行业安全操作规程

机械加工行业安全操作规程第一章安全生产基本规定 (3)1.1 安全生产责任 (3)1.1.1 企业安全生产责任 (3)1.1.2 部门安全生产责任 (3)1.1.3 员工安全生产责任 (3)1.1.4 安全生产教育 (4)1.1.5 安全生产培训 (4)1.1.6 安全生产培训形式 (4)第二章设备安全操作规程 (4)1.1.7 操作前准备 (4)1.1.8 开机操作 (5)1.1.9 操作过程中 (5)1.1.10 停机操作 (5)1.1.11 操作前准备 (5)1.1.12 开机操作 (5)1.1.13 操作过程中 (5)1.1.14 停机操作 (6)第三章生产现场安全管理 (6)1.1.15 目的与要求 (6)1.1.16 检查内容 (6)1.1.17 检查方法 (6)1.1.18 整改原则 (7)1.1.19 整改流程 (7)1.1.20 整改措施 (7)1.1.21 整改跟踪与反馈 (7)第四章电气设备安全 (7)1.1.22 电气设备安装 (7)1.1.23 电气设备维护 (8)1.1.24 电气设备操作 (8)1.1.25 应急处理 (8)第五章切削加工安全 (9)1.1.26 操作前准备 (9)1.1.27 设备操作 (9)1.1.28 设备维护与保养 (9)1.1.29 类型 (9)1.1.30 预防措施 (9)1.1.31 处理 (10)第六章锻造与冲压安全 (10)1.1.32 操作前准备 (10)1.1.33 操作过程 (10)1.1.34 操作后处理 (10)1.1.35 操作前准备 (10)1.1.36 操作过程 (10)1.1.37 操作后处理 (11)第七章焊接安全 (11)1.1.38 焊接设备的选择与检查 (11)1.1.39 焊接设备的安装与调试 (11)1.1.40 焊接设备的使用 (11)1.1.41 焊接设备的维护与保养 (11)1.1.42 焊接预防 (12)1.1.43 焊接处理 (12)第八章起重与搬运安全 (12)1.1.44 操作前准备 (12)1.1.45 操作过程 (12)1.1.46 操作后注意事项 (13)1.1.47 搬运前准备 (13)1.1.48 搬运过程 (13)1.1.49 搬运后注意事项 (13)第九章环境保护与职业健康 (13)1.1.50 废弃物分类 (13)1.1 按照废弃物的性质,将其分为有害废弃物与一般废弃物。

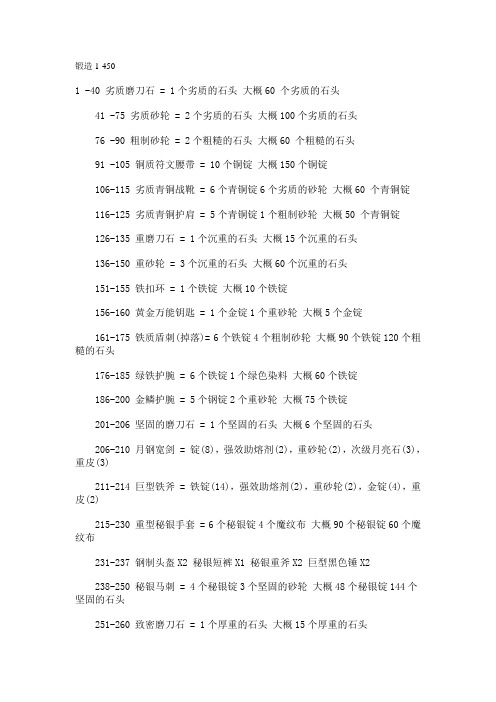

锻造1-450

锻造1-4501 -40 劣质磨刀石 = 1个劣质的石头大概60 个劣质的石头41 -75 劣质砂轮 = 2个劣质的石头大概100个劣质的石头76 -90 粗制砂轮 = 2个粗糙的石头大概60 个粗糙的石头91 -105 铜质符文腰带 = 10个铜锭大概150个铜锭106-115 劣质青铜战靴 = 6个青铜锭6个劣质的砂轮大概60 个青铜锭116-125 劣质青铜护肩 = 5个青铜锭1个粗制砂轮大概50 个青铜锭126-135 重磨刀石 = 1个沉重的石头大概15个沉重的石头136-150 重砂轮 = 3个沉重的石头大概60个沉重的石头151-155 铁扣环 = 1个铁锭大概10个铁锭156-160 黄金万能钥匙 = 1个金锭1个重砂轮大概5个金锭161-175 铁质盾刺(掉落)= 6个铁锭4个粗制砂轮大概90个铁锭120个粗糙的石头176-185 绿铁护腕 = 6个铁锭1个绿色染料大概60个铁锭186-200 金鳞护腕 = 5个钢锭2个重砂轮大概75个铁锭201-206 坚固的磨刀石 = 1个坚固的石头大概6个坚固的石头206-210 月钢宽剑 = 锭(8),强效助熔剂(2),重砂轮(2),次级月亮石(3),重皮(3)211-214 巨型铁斧 = 铁锭(14),强效助熔剂(2),重砂轮(2),金锭(4),重皮(2)215-230 重型秘银手套 = 6个秘银锭4个魔纹布大概90个秘银锭60个魔纹布231-237 钢制头盔X2 秘银短裤X1 秘银重斧X2 巨型黑色锤X2238-250 秘银马刺 = 4个秘银锭3个坚固的砂轮大概48个秘银锭144个坚固的石头251-260 致密磨刀石 = 1个厚重的石头大概15个厚重的石头261-265 秘银马刺 = 4个秘银锭3个坚固的砂轮大概40个秘银锭120个坚固的石头266-290 君王板甲腰带 = 10个瑟银锭6个硬甲皮大概250个瑟银锭130个硬甲皮290-295 君王板甲护腕 = 12个瑟银锭大概60个瑟银锭296-300 君王板甲战靴 = 18个瑟银锭大概90个瑟银锭301-310 魔能磨刀石 = 1魔铁锭1灵纹布大概15个魔铁锭15个灵纹布311-320 魔铁板甲腰带 = 4个魔铁锭大概40个魔铁锭321-325 魔铁板甲战靴 = 6个魔铁锭大概30个魔铁锭326-330 次级结界符文 = 1个精金锭大概10个精金锭331-340 精金利斧 = 8个精金锭大概80个精金锭340-350 次级护盾符文 = 1个精金锭375学强化钴蓝系列。

锻造零件课程设计

锻造零件课程设计一、课程目标知识目标:1. 学生能理解锻造零件的基本概念,掌握锻造工艺的原理和流程。

2. 学生能描述不同锻造零件的形状、尺寸和用途,并了解其适用范围。

3. 学生掌握锻造过程中的质量控制要点,了解影响锻造零件质量的因素。

技能目标:1. 学生能运用所学知识,分析锻造零件图纸,进行锻造工艺设计。

2. 学生能操作锻造设备,完成简单锻造零件的制备,具备实际动手能力。

3. 学生能运用测量工具,对锻造零件进行尺寸检测,判断其质量是否符合要求。

情感态度价值观目标:1. 学生培养对锻造工艺的兴趣,激发对制造过程的探索热情。

2. 学生树立质量意识,注重生产实践中的每一个细节,培养精益求精的工作态度。

3. 学生学会团队合作,培养沟通协调能力,增强集体荣誉感。

课程性质:本课程为技术实践课程,结合理论知识和实际操作,旨在培养学生的动手能力和实际应用能力。

学生特点:初三学生已具备一定的物理知识和动手能力,对新鲜事物充满好奇,但注意力容易分散,需要引导。

教学要求:注重理论与实践相结合,突出实用性,激发学生兴趣,培养其动手能力和解决问题的能力。

通过课程目标的具体分解,使学生在实际操作中掌握锻造零件的相关知识,提高综合素养。

二、教学内容1. 锻造零件基本概念:介绍锻造工艺的定义、分类及特点,使学生了解锻造在制造业中的应用。

参考教材章节:第一章 锻造概述2. 锻造工艺原理与流程:讲解锻造过程中金属材料的变形规律,分析不同锻造方法的优缺点。

参考教材章节:第二章 锻造工艺原理与流程3. 锻造零件形状与用途:学习各类锻造零件的形状、尺寸及其在机械制造中的应用。

参考教材章节:第三章 锻造零件形状与用途4. 锻造工艺设计:教授如何根据零件图纸进行锻造工艺设计,包括工艺参数的选取和工艺路线的制定。

参考教材章节:第四章 锻造工艺设计5. 锻造设备与操作:介绍常见锻造设备的结构、原理及操作方法,使学生掌握设备的使用技巧。

参考教材章节:第五章 锻造设备与操作6. 锻造质量控制:分析影响锻造零件质量的因素,讲解质量控制措施及检测方法。

神兵奇录第2章-锻造技艺

1;60;120;150

1;60;120;150

1;60;120;150

1;80;120;200 1;80;120;200 1;80;120;200 1;80;120;200 1;50;60;80;100;120;150;180;200;220; 240;260;280;290;300;320 1;50;60;80;100;120;150;180;200;220; 240;260;280;290;300;320 1;30;60;90;120;150;200;250

集

霍

氏 50;2 云钢长剑、短剑、软剑、重剑、

锻 40 长刀、大环刀、短刀、弯刀

铁

1;50;90;120;150;200;250;300

术

广

寒

云钢长棍、狼牙棒、三节棍、长

50;2

冶

枪、长鞭、软鞭、九节鞭、杆子

60

兵

鞭

1;50;90;120;150;200;250;300

术

百 100; 铁精长剑、长刀、长棍、长鞭

六

)

欧

冶

子

手 400; 寒铜金精长剑、短剑、软剑、重 录 750 剑、长刀、大环刀、短刀、弯刀

1;30;60;90;120;150;200;250

(

七

)

欧

冶

子 寒铜金精长棍、狼牙棒、三节棍、

手 400; 长枪、长鞭、软鞭、九节鞭、杆

录 750 子鞭

(

1;30;60;90;120;150;200;250

1;50;100;150;160;180;200重剑、

工 00 长刀、大环刀、短刀、弯刀

锻造类课程设计

锻造类课程设计一、课程目标知识目标:1. 学生能理解锻造工艺的基本概念,掌握金属锻造的基本原理。

2. 学生能描述锻造过程中金属的组织结构和性能变化。

3. 学生能了解不同锻造方法的特点及其适用范围。

技能目标:1. 学生能运用锻造工艺设计简单的金属零件,并分析其锻造可行性。

2. 学生能操作锻造设备,完成金属件的锻造加工。

3. 学生能运用测量工具,对锻造件进行尺寸和形状的检测。

情感态度价值观目标:1. 学生培养对锻造工艺的兴趣,激发探究金属加工技术的热情。

2. 学生树立安全生产意识,养成严格遵守操作规程的习惯。

3. 学生增强团队合作精神,培养在集体中协作解决问题的能力。

课程性质:本课程为实践性较强的技术类课程,结合理论知识与实际操作,培养学生的动手能力和创新能力。

学生特点:初中年级学生,具备一定的物理知识和动手能力,对新技术和新工艺充满好奇。

教学要求:注重理论与实践相结合,强调学生在实践中掌握知识,提高技能,培养正确的价值观。

通过课程学习,使学生能够将所学知识应用于实际生活和工作中。

教学过程中,注重目标分解,确保学生能够达到预期的学习成果。

二、教学内容1. 锻造工艺基础知识:- 锻造工艺的定义、分类及其应用领域。

- 金属锻造的基本原理,包括锻造变形、金属流动和锻造力。

2. 锻造过程与设备:- 锻造过程中的金属组织结构和性能变化。

- 常见锻造设备类型、结构及其工作原理。

- 锻造工艺参数对锻造质量的影响。

3. 锻造方法与操作:- 模锻、自由锻、热锻、冷锻等锻造方法的原理和特点。

- 锻造操作的基本步骤、技巧和安全规范。

- 锻造过程中常见缺陷的产生原因及其预防措施。

4. 锻造工艺设计与检测:- 锻造工艺设计的基本原则和方法。

- 锻造工艺卡的编制与解读。

- 锻造件的尺寸、形状检测方法及质量控制。

教材章节关联:教学内容与教材第二章“锻造工艺及其设备”、第三章“锻造方法与操作技术”、第四章“锻造工艺设计与检测”相关。

毛坯生产工艺

西南科技大学毕业论文答辩

西南科技大学毕业论文答辩

铸造生产的一般过程

西南科技大学毕业论文答辩

铸造的工艺流程

西南科技大学毕业论文答辩

2.1.2 合金的铸造性能

1.铸造生产的特点 铸造过程实际上是一个典型的“固态—液态—固态”的转换过程。固态的铸造材料熔解后转变为液态, 将其浇注到与模型形状一致的铸型中,冷却凝固后获得固态的产品。 (1)液态成形。液态成形是指材料在液体状态下形成具有确定形状的零件,是铸造的典型特点之一。 (2)固态凝固。铸件在液态下充满型腔,获得产品,但是随着产品温度逐渐降至室温,液态的产品 最终将凝固为固态。

西南科技大学毕业论文答辩

随着时间的推移,整个零件形成一个逐层冷却的过程,在凝固过程中,由于体积收缩导致里层液面 下降。零件完全冷却后,在最后凝固的厚大截面处将形成一个倒三角形状的孔洞,这就是缩孔。缩 孔的典型特点是隐藏在零件内部,成为材料的强度陷阱。 (2)缩松。缩孔分为集中缩孔和分散缩孔两类。通常所说的缩孔,主要是指集中缩孔,分散缩孔一 般称为缩松。 缩松是分散的细小的缩孔,分布面积比缩孔大,主要影响铸件的气密性。提高液态合金的浇注压力可 以将缩松转化为缩孔。

西南科技大学毕业论文答辩

西南科技大学毕业论文答辩

3.球墨铸铁件的特性和应用 球墨铸铁是20世纪40年代发展起来的一种铸铁材料,由于其石墨呈球状,对金属基体的割裂作用进一 步减轻,其强度和韧性显著提高,远远高于灰口铸铁,并可以与钢媲美。

第二章生产过程与生产类型

?操作特点

聚焦工艺

2、产品对象专业化布局

以产品为对象来划分和设置生产单位,把全部和大部 分工艺过程集中在一个生产单位对产品进行加工。

产品1

A

B

D

产品1

产品专业化 产品2

D

E

C

产品2

产品3

E

F

A

产品3

专业化程度高,效率高

品种变换适应性差

运费低,流动资金占用量低 不能充分利用设备和生产面积

减少车间联系,简化管理 不利于工艺、设备管理

对比

工艺专业化

பைடு நூலகம்产品1

产品2 产品3

产品专业化

产品1 产品2 产品3

A

B

C

D

E

F

产品3

产品2 产品1

A

B

D

D

E

C

E

F

A

产品1 产品2 产品3

综合运用

将工艺专业化原那么与产品专业化综合运用而进行的布局。

形式1:在产品导向的生产单位里,按工艺导向的形式 组建下一级形式的生产单位。

形式2:在工艺导向的生产单位里,按产品导向的形式 组建下一级形式的生产单位。

优点:组织生产较简单,设备在加工产 品时不出现停顿、工序间搬运次数少;

缺点:生产周期长。

2、平行移动方式

概念:指一批零件中的每个零件在前一道工序完工后

立即传送到下一道工序接着加工。特点:零件在各工 序之间是逐件运送,并在不同工序上平行加工。

工序1

工序2

工序3

工序4

20

40

60

80 85 100

22 28

58

98

平行顺序移动方式的移动规那 么

钢铁是怎样炼成的每章概括30到50

钢铁是怎样炼成的每章概括30到50英文版Steel is one of the most important materials in modern society, used in everything from buildings to cars to appliances. But have you ever wondered how steel is made? The process of turning iron ore into steel is a fascinating one, involving a series of steps that require precision and expertise. In this article, we will explore the journey of how steel is made, breaking it down into chapters to better understand the complexities of this essential material.Chapter 1: Mining and Processing Iron OreThe first step in the process of making steel is to mine iron ore. Iron ore is a mineral that is abundant in the earth's crust, and it is the primary source of the iron used to make steel. Once the iron ore is mined, it is then processed in a series of steps to remove impurities and create a concentrated iron ore product that can be used in the steelmaking process.Chapter 2: Smelting Iron OreOnce the iron ore has been processed, it is then smelted in a blast furnace to extract the iron from the ore. The blast furnace is a large, cylindrical structure that is heated to extremely high temperatures using a combination of coke (a form of coal) and limestone. The heat generated in the blast furnace causes the iron in the ore to melt and separate from the impurities, creating molten iron that can be used in the steelmaking process.Chapter 3: Refining and AlloyingAfter the iron has been smelted, it is then refined and alloyed to create steel. Refining involves removing any remaining impurities from the iron, while alloying involves adding other elements such as carbon, manganese, and chromium to create different types of steel with varying properties. The exact composition of the steel will depend on its intended use, with different types of steel being used for different applications.Chapter 4: Forming and ShapingOnce the steel has been refined and alloyed, it is then formed and shaped into the desired final product. This can involve processes such as casting, rolling, forging, or extrusion, depending on the type of steel and the final product being produced. The steel is heated to high temperatures and shaped using various tools and machinery to create the final product, whether it be a beam for a building, a car frame, or a kitchen appliance.In conclusion, the process of making steel is a complex and intricate one that involves multiple steps and processes. From mining and processing iron ore to smelting, refining, alloying, and forming the steel, each step requires precision and expertise to create this essential material that is used in a wide range of applications. Steel truly is a marvel of modern engineering, and understanding how it is made can give us a greater appreciation for the products and structures that rely on this versatile material.中文版钢铁是现代社会中最重要的材料之一,被用于建筑、汽车、家电等各个领域。

惰轮轴锻造课程设计

惰轮轴锻造课程设计一、课程目标知识目标:1. 学生能理解并掌握惰轮轴锻造的基本概念、工艺流程及关键参数。

2. 学生能了解并描述惰轮轴锻造所涉及的金属材料性能、锻造设备及其选用原则。

3. 学生掌握锻造过程中常见缺陷的类型及其产生原因。

技能目标:1. 学生具备操作锻造设备进行惰轮轴锻造的能力,能正确执行锻造工艺。

2. 学生能运用专业知识分析并解决惰轮轴锻造过程中出现的问题。

3. 学生能够运用测量工具对锻造产品进行尺寸检测,确保产品精度。

情感态度价值观目标:1. 培养学生严谨、细致的工作态度,强调安全生产意识。

2. 激发学生对制造业的兴趣,增强对工匠精神的认同。

3. 培养学生的团队协作能力和沟通能力,提高其职业素养。

课程性质:本课程为实践性较强的专业课,结合理论知识与实际操作,培养学生对惰轮轴锻造工艺的理解和应用能力。

学生特点:学生具备一定的金属加工基础知识,具有较强的动手能力和探究精神。

教学要求:注重理论与实践相结合,强调操作规范,关注学生个体差异,提高学生的实际操作能力和问题解决能力。

通过课程学习,使学生在知识、技能和情感态度价值观方面取得具体的学习成果。

二、教学内容1. 惰轮轴锻造基本原理:包括金属塑性变形原理、锻造变形力及热量变化。

2. 锻造工艺流程:介绍惰轮轴锻造的工艺顺序,包括加热、锻造、冷却及后续处理等。

3. 锻造设备与工具:讲解常用锻造设备(如压力机、锤击机等)的结构、工作原理及选用,以及各类锻造工具的应用。

4. 金属材料选用:分析适用于惰轮轴锻造的金属材料性能,如碳钢、合金钢等。

5. 锻造缺陷分析:探讨常见锻造缺陷,如裂纹、折叠、变形不均等,及其产生原因和预防措施。

6. 锻造工艺参数确定:研究锻造温度、变形程度、锻造速度等关键工艺参数对产品质量的影响。

7. 惰轮轴锻造操作实践:依据工艺流程,进行实际操作演练,包括设备操作、锻造工艺执行、尺寸检测等。

8. 质量控制与安全:强调锻造过程中的质量控制措施,以及安全操作规程。

2024广东统招专升本《机械工程基础》知识考点汇总

2024年广东省统招专升本《机械工程基础》黄金考点汇编绪论考点1.机器的特征1)它们都是人为的多个实物组合体2)组成机器的各部分之间具有确定的相对运动。

3)它们被用来代替或减轻人的劳动强度,完成机械功或转换机械能。

考点2.机器的组成按照机器各部分实物体功能的不同,一部完整的机器,通常都是由原动机、工作部分、传动部分三个主要部分以及辅助系统和控制系统组成的。

(1)原动机它是驱动整个机器完成预定功能的动力源。

(2)工作部分它是直接完成工艺动作的部分。

通常工作部分随机器的不同而不同,其外形、性能、结构和尺寸等主要取决于工艺要求和工艺动作。

(3)传动部分它是将原动机的运动和动力传递给工作部分的中间环节。

考点3.构件和零件所谓构件是指机构的基本运动单元。

构件可以是一个零件。

零件是制造单元。

机械中的零件可以分为两类,一类称为通用零件,它在各类机械中都能遇到,如齿轮、螺栓、螺母、轴等;另一类称为专用零件,仅在某些专门行业中才用到的零件,如内燃机的活塞与曲轴、汽轮机的叶片、机床的床身等。

第一章机械常用工程材料及钢的热处理考点5.金属材料的性能一、金属材料的力学性能金属材料抵抗不同性质载荷的能力称为金属材料的力学性能,过去常称为机械性能。

它的主要指标是强度、塑性、硬度、冲击吸收能量和疲劳强度等。

上述指标既是选用材料的重要依据,又是控制、检验材料质量的重要参数。

1.强度和塑性强度是指材料在载荷(外力)作用下抵抗塑性变形和破坏的能力。

2.硬度硬度是指金属材料抵抗比它更硬物体压人其表面的能力,即抵抗局部塑性变形的能力。

测定硬度的方法比较多,常用的方法是压人法,它是用一定的静载荷(压力)把压头压在金属表面上,然后通过测定压痕的面积或深度来确定其硬度。

常用硬度试验方法有布氏硬度和洛氏硬度。

布氏硬度HBS、洛氏硬度HRC。

3.冲击吸收能量4.疲劳强度二、金属材料的工艺性能1.铸造性能铸造性能是指浇注铸件时,金属材料易于成形并获得优质铸件的性能。

机械制造基础课件

时间

§1钢的热处理原理 一.钢在加热时的组织转变 1.实际转变温度、过热度与过冷度:

2.钢在加热时的组织转变

钢在加热到AC1以上温度时的组织转变

P (F+Fe3C ) A

孕育期:从保温到奥氏体形成,这段时间叫孕育 期 晶粒度分8级,晶粒度级别越小,晶粒越粗。 加热温度越高、保温时间越长、加热速度越慢, 则奥氏体晶粒越粗。

(三) 含碳量与组织、性能的关系

(四) 相图的应用: 铁碳合金相图主要用于铸造、锻造、焊接、 热处理等热加工工艺的制定

第四章 钢的热处理

§1钢的热处理原理

§2钢的热处理工艺

钢的热处理的定义

将钢在固态下加热到一定温度,并保持一 段时间,以适当的冷却速度进行冷却,以改变 钢的组织,从而获得预期性能的工艺方法。

2.冷却曲线及过冷度

实际结晶温度低于熔点,称为过冷,其差值为 过冷度。

冷却速度越大,过冷度也越大。

3.结晶过程 结晶过程=晶核形成+晶核成长

晶核来源:自发形核、外来形核

树枝晶的成长

尖端处散热快,温度低,过冷度大,成长动力大, 长得快,形成一次晶轴、二次晶轴等,直到晶间 填满。形成大小不一、方向不同的多晶体。

2.奥氏体A:

由C固溶于γ铁中形成的间隙固溶体,对碳的溶解度 1148℃时为 2.11% , 727℃ 时为0.77% 。A是高温组 织,在727℃以上存在,其强度、硬度较低,塑性好。

3.渗碳体Fe3C:

由铁和碳形成的化合物,含碳量6.69%。硬度高,强 度低,塑性、韧性极差。是钢的主要强化相,其形状、 数量、大小及分布对性能有很大影响。

3.淬火方法

4.钢的淬透性 由表面至50%马氏体的距离为淬硬性深度 影响因素: 化学成分 加热温度和保温时间

金属热处理原理及工艺总结_整理版

⾦属热处理原理及⼯艺总结_整理版5.实际晶体中的点缺陷,线缺陷和⾯缺陷对⾦属性能有何影响?答:如果⾦属中⽆晶体缺陷时,通过理论计算具有极⾼的强度,随着晶体中缺陷的增加,⾦属的强度迅速下降,当缺陷增加到⼀定值后,⾦属的强度⼜随晶体缺陷的增加⽽增加。

因此,⽆论点缺陷,线缺陷和⾯缺陷都会造成晶格崎变,从⽽使晶体强度增加。

同时晶体缺陷的存在还会增加⾦属的电阻,降低⾦属的抗腐蚀性能。

6.为何单晶体具有各向异性,⽽多晶体在⼀般情况下不显⽰出各向异性?答:因为单晶体内各个⽅向上原⼦排列密度不同,造成原⼦间结合⼒不同,因⽽表现出各向异性;⽽多晶体是由很多个单晶体所组成,它在各个⽅向上的⼒相互抵消平衡,因⽽表现各向同性。

7.过冷度与冷却速度有何关系?它对⾦属结晶过程有何影响?对铸件晶粒⼤⼩有何影响?答:①冷却速度越⼤,则过冷度也越⼤。

②随着冷却速度的增⼤,则晶体内形核率和长⼤速度都加快,加速结晶过程的进⾏,但当冷速达到⼀定值以后则结晶过程将减慢,因为这时原⼦的扩散能⼒减弱。

③过冷度增⼤,ΔF⼤,结晶驱动⼒⼤,形核率和长⼤速度都⼤,且N的增加⽐G增加得快,提⾼了N与G的⽐值,晶粒变细,但过冷度过⼤,对晶粒细化不利,结晶发⽣困难。

8.⾦属结晶的基本规律是什么?晶核的形成率和成长率受到哪些因素的影响?答:①⾦属结晶的基本规律是形核和核长⼤。

②受到过冷度的影响,随着过冷度的增⼤,晶核的形成率和成长率都增⼤,但形成率的增长⽐成长率的增长快;同时外来难熔杂质以及振动和搅拌的⽅法也会增⼤形核率。

9.在铸造⽣产中,采⽤哪些措施控制晶粒⼤⼩?在⽣产中如何应⽤变质处理?答:①采⽤的⽅法:变质处理,钢模铸造以及在砂模中加冷铁以加快冷却速度的⽅法来控制晶粒⼤⼩。

②变质处理:在液态⾦属结晶前,特意加⼊某些难熔固态颗粒,造成⼤量可以成为⾮⾃发晶核的固态质点,使结晶时的晶核数⽬⼤⼤增加,从⽽提⾼了形核率,细化晶粒。

③机械振动、搅拌。

第⼆章⾦属的塑性变形与再结晶2.产⽣加⼯硬化的原因是什么?加⼯硬化在⾦属加⼯中有什么利弊?答:①随着变形的增加,晶粒逐渐被拉长,直⾄破碎,这样使各晶粒都破碎成细碎的亚晶粒,变形愈⼤,晶粒破碎的程度愈⼤,这样使位错密度显著增加;同时细碎的亚晶粒也随着晶粒的拉长⽽被拉长。

机械制造基础(金属工艺学) 第二章 铸造

第2章 铸造

01 铸造工艺基础 02 合金铸件的生产工艺 03 砂型铸造 04 特种铸造 05 铸件结构设计

第2章 铸造

铸造工艺特点 1)适合制造形状复杂的毛坯

第2章 铸造

铸造工艺特点 2)毛坯大小不受限制

第2章 铸造

铸造工艺特点 3)材料不受限制(能熔化的金属) 4)生产成本低(原材料来源广泛) 5)应用广泛(历史最久的金属成型方法,40%~80%)

2.3.2 浇注位置和分型面的选择—浇注位置 1)铸件的重要加工面应朝下或位于侧面

2.3 砂型铸造

2.3.2 浇注位置和分型面的选择—浇注位置 2)铸件宽大平面应朝下

2.3 砂型铸造

2.3.2 浇注位置和分型面的选择—浇注位置 3)面积较大的薄壁部分应置于铸型下部

2.3 砂型铸造

2.3.2 浇注位置和分型面的选择—分型面 分型面:铸型组元之间的结合面或分界面。 分型面影响: 1)铸件质量; 2)生产工序的难易; 3)切削加工的工作量。

2.2.1 铸铁件生产 2)球墨铸铁 由于石墨成球状,它对基体的缩减和割裂作用减至最低限度,球墨

铸铁具有比灰铸铁高的多的力学性能,塑韧性大大提高。

2.2 合金铸件的生产工艺

2.2.1 铸铁件生产 2)球墨铸铁

球墨铸铁的牌号、 性能及用途 QTXXX-X

2.2 合金铸件的生产工艺

2.2.1 铸铁件生产 3)可锻铸铁 将白口铸铁件经长时间的高温石墨化退火,使白口铸铁中的渗碳体

04 特种铸造 05 铸件结构设计

2.3 砂型铸造

铸造工艺

砂型铸造

特种铸造

手工造型 机器造型 金属型铸造 熔模铸造

压力铸造 低压铸造

陶瓷型铸造 离心铸造

2.3 砂型铸造

塑性成形课程设计方案

塑性成形课程设计方案一、课程目标知识目标:1. 让学生理解塑性成形的基本概念,掌握金属材料的塑性变形原理。

2. 使学生了解不同塑性成形工艺的特点及适用范围,如锻造、挤压、拉伸等。

3. 引导学生掌握塑性成形工艺参数对成形件质量的影响,如变形程度、变形速度、温度等。

技能目标:1. 培养学生运用塑性成形原理分析和解决实际问题的能力。

2. 提高学生动手操作塑性成形设备的能力,熟练掌握基本操作步骤。

3. 培养学生运用计算机辅助设计软件进行塑性成形工艺设计和模拟的能力。

情感态度价值观目标:1. 培养学生对塑性成形技术的兴趣,激发其探索金属加工领域的热情。

2. 培养学生的团队合作精神,使其在小组讨论和实践中学会互相尊重、协作。

3. 增强学生的环保意识,了解塑性成形工艺在资源利用和环境保护方面的意义。

分析课程性质、学生特点和教学要求,本课程将目标分解为以下具体学习成果:1. 学生能够阐述塑性变形原理,并举例说明其应用。

2. 学生能够分析不同塑性成形工艺的优缺点,并选择合适的工艺解决实际问题。

3. 学生能够运用所学知识,设计简单的塑性成形工艺,并进行模拟分析。

4. 学生能够熟练操作塑性成形设备,掌握基本操作步骤,并注意安全事项。

5. 学生能够在小组合作中发挥积极作用,共同完成塑性成形工艺设计和实践任务。

6. 学生能够关注塑性成形技术在环保方面的作用,提出改进措施,为可持续发展贡献力量。

二、教学内容根据课程目标,教学内容主要包括以下几部分:1. 塑性成形基本概念:介绍塑性变形、塑性成形工艺、弹性极限、屈服极限等基本概念。

2. 金属材料的塑性变形原理:讲解金属材料的塑性变形机制,如滑移、孪生等,以及影响金属材料塑性的因素。

3. 塑性成形工艺:详细介绍锻造、挤压、拉伸、弯曲等常见塑性成形工艺的原理、特点和应用。

4. 塑性成形工艺参数:讲解变形程度、变形速度、温度等工艺参数对成形件质量的影响。

5. 塑性成形设备与操作:介绍常见塑性成形设备的功能、结构及操作步骤,强调安全注意事项。

魔兽世界锻造1-600完整教程

锻造锻造基础锻造,是将金属锭加工成精制的武器和护甲的专业。

许多独一无二的武器和装备无法从游戏中的任何商人和怪物那里找到,只能由锻造师制造出来。

一般人都能很轻易的理解,锻造就是和各种金属打交道的技能了。

在大地的裂变中,锻造并没能完全改变当年无人问津的地位,但锻造的专业奖励手腕+手套的打孔,以及全民适用的腰带扣,配合珠宝加工的高专业奖励,使得锻造+珠宝的专业技能组合受到不少人的喜欢,虽然两个都是烧钱的主……技能的升级打开每种商业技能的面板,通常配方列表中有以下前四种颜色,它们代表了这个配方对应你当前的技能点所体现的升级价值。

红色则代表不可用,比如在NPC出售的配方中要求的最低使用低级高于你的当前技能点。

灰色–制造或采集这些物品不能提升你的技能。

绿色–这些物品可以略微提升你的技能。

你需要采集/制造大量此类物品才能提升技能。

黄色–这些物品有较低的几率提升你的技能。

制造这些物品来提升技能是相当合理的。

橙色–这些物品最有可能提升你的技能。

对专业技能来说,制造橙色物品可以提升技能。

红色–你的技能还不足以制造这类物品。

锻造商人出售的锻造物品锻造的专业奖励锻造本身的专业奖励是在身上的3件装备上打孔,使你可以在这3件装备上各额外镶嵌一枚宝石:插槽手套:永久性地为你的手套增加一个插槽,该装备等级不得低于60级。

只能对一件装备添加最多一个插槽。

只能对你自己的装备添加插槽,且添加插槽之后该装备会与你绑定。

此插槽要求你的锻造技能保持不低于400点,否则就会失效。

插槽护腕:永久性地为你的护腕增加一个插槽,该装备等级不得低于60级。

只能对一件装备添加最多一个插槽。

只能对你自己的装备添加插槽,且添加插槽之后该装备会与你绑定。

此插槽要求你的锻造技能保持不低于400点,否则就会失效。

乌钢带扣:使用: 永久性地在一条腰带上加装乌钢带扣,为其增加一个宝石插槽。

附加腰带扣的装备会与你绑定。

但是如果只有锻造的话,我们这里也可以分析一下锻造的收益:在大地的裂变中,纯色宝石属性蓝色品质的有以下几种:40基础属性(力量、敏捷、智力、精神)、60耐力、40各种战斗属性和20基础属性+战斗属性组合,其余宝石均可以多插2个。

苏教版高中通用技术 必修二 第二章流程和设计 知识点

第一节生活和生产中的流程【学习要求】:1、了解流程的含义及其对生产生活和工作的意义。

分析流程设计要考虑的的两个基本要素:时序和环节。

2、掌握常用的流程表达方式。

3、能阅读简单的流程图。

能根据所学知识,对日常生活、生产中的某一过程进行流程分析(画流程图)。

一、认识流程(1)含义。

流程就是做事方法,它不仅包括先后顺序(先做什么、接着做什么、最后做什么),还包括做事的内容。

是一种有组织连续性的活动顺序(程序)。

科学合理的流程是实现高效、高质量的保证。

【研讨1】考试后试卷分析的整个过程:逐题整体分析。

1、“知识不清”,就是在考试之前没有把知识学清楚,丢分发生在考试之前。

2、“问题不清”,就是没有把问题看明白,这是一个审题能力、审题习惯问题。

3、“表述不清”,就是虽然知识具备、审题清楚,问题能够解决,但表述凌乱、词不达意,因果紊乱。

4、进行对策分析,找到具体方法(会而做错的题、模棱两可的题、不会做的题)。

上述问题逐步由低级发展到高级。

研究这三者所造成的丢分比例,用数字说话,也就能够得到整体结论,找到整体方向了。

整个分析过程分成四个步骤称为“环节”,这四个环节的先后顺序称为“时序”,按规定的时序完成整个任务(分析)的过程称为“流程”。

【研讨2】:P38为装自行车改为修补自行车轮胎。

没有研磨胎皮就直接将补丁粘上,行吗?正确的顺序应该是:在粘补前进行研磨是非常重要的,顺序不能调整。

整修的修补过程可以描述为:扒胎---→查漏---→研磨---→粘补---→装胎。

这就是修补工作的流程。

【小结】从以上两个研讨事例中可以看出流程包含两个重要的概念:时序:时间上的先后顺序,时序有可颠倒的,也有不可颠倒的。

环节:根据某种逻辑,将一项活动分为若干小的过程(阶段、步骤),称为环节。

环节的划分是相对的,环节本身又可以是一个流程,即流程具有层次性。

即:有不同的划分,又可以分解。

(2)【理解】:【从时序理解流程】:先做什么,后做什么,强调的是时间的先后顺序。

第二章切削原理

第二章切削原理、第三章刀具练习题一、填空题1、铣刀旋转方向与工件进给方向相同,称顺铣方式。

2、切削层面积平面与切削用量的关系是:切削层面积平面仅与背吃刀量a p和进给量f有关,f增加,切削厚度增加。

a p增加,切削层宽度增加。

3、刀具前角越_大_,切削刃越锋利,使剪切角增大,变形系数减小,因此,切削变形减小。

7、在刀具材料中,_硬质合金用于切削速度很高、难加工材料的场合,制造形状较简单的刀具。

12、切削用量的顺序是先选背吃刀量,后选进给量,最后选切削速度。

13、切削用量的三要素是切削速度v、进给量f、切削深度a p。

19、刀具材料分为工具钢、硬质合金、陶瓷刀具、超硬刀具四大类。

21、粗加工时选择较小前角,精加工时选择较大前角。

28、铣削过程中所选用的切削用量称为铣削用量,铣削用量包括铣削宽度、铣削深度、铣削速度、进给量。

33、在切削过程中,工件上形成三个表面:①已加工表面;②待加工表面;③加工表面。

36、一个机械加工工艺系统由机床、夹具、刀具和工件构成。

37、切削运动由主运动、进给运动及辅助运动组成。

39、切削合力可分解为_主切削力、_进给力和_背向力三个分力。

二、解释下列术语1.积屑瘤:以中速或较低的切削速度切削塑性金属时,常在刀具前面粘结一些工件材料,形成一个硬度很高的楔块,称为积屑瘤。

2.顺铣法:铣刀的旋转切入方向与工件的进给方向相同的铣削方式称顺铣法。

3.加工硬化:已加工表面经过严重塑性变形而使表面硬度增大,这种现象称为加工硬化。

4、刀具耐用度:刀具刃磨后开始切削至磨损量达到磨钝标准的总切削时间。

5、机夹车刀:采用普通刀片,用机械夹固的方法将刀片夹持在刀杆上使用的车刀。

6、逆铣法:铣刀的旋转切入方向与工件的进给方向相反的铣削方式称逆铣法。

三、判断题1.(×)高速钢是一种含合金元素较多的工具钢,由硬度和熔点很高的碳化物和金属粘结剂组成。

2.(√)刀具切削部位材料的硬度必须大于工件材料的硬度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3)合模: 合模由上模和下模组成,并有导向结构,可生产形状复杂、 精度较高的非回转体锻件。 ◆胎模锻的特点:

1、和自由锻相比:

1) 操作简便,生产率高;

2) 锻件尺寸精度高,形状复杂,敷料少

,加工余量小;

3) 锻件内部组织致密,纤维分布合理。

2、和模锻相比: 1)胎模锻不需昂贵设备,使用自由锻设备即可; 2)工艺、操作灵活,可以局部成形,小设备可锻大锻件; 3)模具结构简单,制造容易,可降低锻件成本。 缺点: 锻件尺寸精度不如模锻件,工人劳动强度大,胎模易损坏, 生产率不够高。 ◆胎模锻适合于中小批量的锻件生产。

三、锻造工序(工步)确定 - 根据工序特点和锻件类型来确定 1、采用自由锻生产锻件:参阅表3-1选定。 2、采用模锻方法生产模锻件:根据模锻件形状和尺寸确定

◆模锻件按形状和结构分:长轴类和短轴类两大类。 1)长轴类模锻件:如阶梯轴、曲轴、连杆、弯曲摇臂等; 一般为拔长、滚挤、弯曲、预锻、终锻成型。

1、敷料、余量及公差: 敷料: 为了简化零件的形状和结构、便于锻造而增加的一部分金属 。如消除零件上的键槽、台阶结构而增加的金属等。 余量: 为切削加工而增加的尺寸。加工余量一般为1~4 mm。

公差:锻件名义尺寸的允许变动量。一般取在±0.3~3 mm 之间。

2、分模面: 上下锻模在模锻件上的分界面。 选择原则: 1)应选在最大截面处 - 要保证模锻件能从模膛中取出。 2)上下两模沿分模面的模膛轮廓一致 - 以便在安装锻模和生产中容易发现错模现象,及时调整锻 模位置。

第三节 锻造结构的工艺性 设计锻造成形的零件时,除应满足使用性能要求外,还必须 考虑锻造工艺的特点。可使锻造成形方便、节约金属,保证质量 和提高生产率。 一、自由锻件的结构工艺性 1、若有锥体或斜面结构,应改进设计。 2、几何体间交接处形成空间曲线,应改进平面与圆柱、平面 与平面相接的结构。

3、自由锻件上不应设计出加强筋、凸台、工字形截面或空间 曲线形表面。

2)制坯模膛: 对于形状复杂的模锻件,使坯料形状基本接近于模锻件形状 ◆使金属能合理分布和很好地充满模锻模膛,就必须预先在 制坯模膛内制坯。制坯模膛有以下几种: 1.拔长模膛: 用来减小坯料某部分的横截面积,以增加该部部分的长度。 有开式和闭式。坯料除向前送进外并需不断翻转。

2.滚压模膛: 在坯料长度基本不变,减小坯料某部分的横截面积,以增大 另一部分的横截面积。需不断翻转坯料,但不作送进运动。

液压机- 压力使金属坯料变形,用于大型锻件。 ◆自由锻的工具和设备:视频。锻造加热设备:视频。 1、自由锻工序: 分基本工序、辅助工序和精整工序三大类。 1)基本工序: 使金属坯料实现主要的变型要求,达到或基本达到锻件所需 形状和尺寸的工序。主要有以下基本工序:

镦粗:使坯料高度减小、横截面积增大的工序。用盘套类。 动画演示。

根据坯料重量和几何形状确定,还考虑坯料锻造中的 锻造 比。

◆锻造比:

锻造过程中,表示材料的变形程度的量称为“锻造比”。 通常:拔长时,y拔=A0/A;镦粗时,y镦=H0 / H。 碳钢钢锭坯料:拔长锻造比不小于2.5~3。

轧材坯料:拔长锻造比不小于1.3~1.5。

性能要求高的材料或某些合金钢:锻造比要求更高。

◆模膛设计: 根据模锻件的复杂程度,所需变形的模膛数量不等,可将锻 模设计成单膛锻模或多膛锻模。

单膛锻模: 在一副锻模上只具有终锻模膛一个 锻模 – 齿轮坯模锻件。 多膛锻模: 在一副锻模上具有两个以上模膛的 锻模 – 弯曲或曲柄连杆。动画演示。

◆锤上模锻特点: 优点: 设备投资少,锻件质量好,适应性强,可以实现多种变形工 步,锻制不同形状的锻件等。

◆飞边槽:沿模膛四周形成的槽。 作用:容纳多余金属,增大金属向外流动的阻力。

◆冲孔连皮: 终锻后在孔内留有一薄层的 金属成为冲孔连皮。最后冲孔连 皮和飞边冲掉后,得到有冲孔的 模锻件。动画演示。 2.预断模膛: 使坯料预变形,以接近锻件尺寸的模膛。终锻时,金属容易 充满终锻模膛。 特点:预锻模膛形状接近模锻件,模锻圆角及模锻斜度较大 ,没有飞边槽。

4、胎模锻 是在自由锻设备上使用胎膜生产模锻件的工艺方法。一般采 用自由锻方法制坯,然后在胎模中最后成形。 故胎模锻兼有自由锻和模锻的特点。齿轮坯胎膜锻造:视频 ◆胎模的种类:主要有扣模、筒模及合模。胎膜锻用模具。 1)扣模: 用来对坯料进行全部或局部扣形,以 生产长杆非回转体锻件。 2)筒模: 主要用于锻造齿轮、法兰盘等盘类锻 件。组合筒模可锻出形状更复杂的胎模锻 件,扩大了胎膜锻的应用范围。

拔长:使坯料横截面积小、长度增大的工序。用于轴、杆类 。有整体和局部镦粗。动画演示。

冲孔:使坯料具有通孔或盲孔的工序。 弯曲:使坯料轴线产生一定曲率的工序。 扭转:使坯料的一部分相对于另一部分绕其轴线旋转一定角 度的工序。 错移:使坯料的一部分相对于另一部分平移错开的工序,是 生产曲拐或曲轴类锻件必须的工序。 切割:是分隔坯料或去除锻件余量的工序。 ◆自由锻的基本工序:视频。 2)辅助工序:是指基本工序之前的工序。如压钳口、倒稜、 压肩等。 3)精整工序:是在完成基本工序之后,用以提高锻件尺寸及 位置精度的工序。

3.弯曲模膛: 可弯曲坯料。 4.切断模膛: 切断坯料的一部分。

◆锤上模锻成型的工艺过程一般为: 切断毛坯→加热坯料→模锻→切除模锻件的飞边→校正锻件 →锻件热处理→表面清理→检验→成堆存放。 ◆锤上模锻成型的工艺设计: 包括制定锻件图、计算坯料尺寸、确定模锻工步(选择模膛) 、选择设备及安排修整工序等。其中最主要的是锻件图的制定和 模锻工步的确定。

第二章锻造分解

第一节 锻造方法 自由锻和模锻两种方法: 一、自由锻 利用冲击力或压力使金属在上下两个抵铁之间产生变形,从 而获得所需形状及尺寸的锻件。– 金属坯料变形时,沿变形方向 可以自由流动,不受限制。视频。 特点:生产所用工具简单,具有较大的通用性,应用较广。 设备:锻锤 – 冲击力使金属坯料变形,用于中、小型件;

二、坯料重量和尺寸确定

◆重量:G坯料= G锻件+ G烧损+ G料头 G坯料—坯料重量;G锻件—锻件重量; G烧损—加热中坯料表面因氧化二烧损的重量(第一次加热取 倍加热金属重量的2%~3%,以后各次加热的烧损量取1.5%~

2.0% );

G料头—在锻造过程中,切掉的金属量(料芯、连皮、飞边等) ◆尺寸:

3)分模面应选在模膛深度最浅处 - 这样可使金属很容易充满模膛,便于取出锻件,并有利于 锻模的制造。 4)选定分模面应使敷料最少。 5)分模面最好是一个平面 - 使上下锻模的模膛深度基本一致,差别不宜过大,以便于 制造锻模。动画演示。

3、模锻斜度: 模锻件上垂直于锤击方向(垂直于分模面)的表面必须具有 斜度,以便于从模膛中取出锻件。

3、在零件结构允许的条件下,设计时尽量避免有深孔或多孔 结构。

4、在可能条件下,应采用锻 - 焊组合工艺,以减少敷料, 简化模锻工艺。

谢谢!

2、锻件分类及基本工序方案:一般分六类,主要工序表3-1

二、模锻 模锻是使金属坯料在冲击力或压力作用下,在锻模模膛内变 形,从而获得锻件的工艺方法。动画演示。视频。 ◆特点:金属在模膛内变形,因而模锻生产的锻件尺寸精确 、加工余量较小、结构可以复杂,而且生产率高。 ◆模锻分类: 按使用设备不同分-锤上模锻、曲柄压力机 上模锻、摩擦压力机上模锻、胎膜锻等。视频。

1、锤上模锻 锤上模锻所用设备为锻模锤,冲击力使金属 变形。锤上模锻视频。

◆模膛根据其功用的不同分: 模锻模膛和制坯模膛两种。 1)模锻模膛: 特点:由于金属在模膛中发生整体变形,故作用在锻模上的 抗力较大。有终锻模膛和预断模膛。 1.终锻模膛: 使坯料最终成形的模膛。 特点:形状、尺寸与锻件相似,尺寸比锻件大一个收缩量, 钢件收缩率1.5%。沿模堂四周有飞边槽。通孔应留有冲孔连皮。

对于锤上模锻,模锻斜度一般为5º~10º (α1) ,且内α2 比 外α1 大 2º~5º。模锻斜度与模膛深度和宽度有关。h / b↑,

斜度↑。

4、模锻圆角半径: 在模锻件上所有两平面的交角均需做成圆角。易于充满模膛, 避免尖角处产生裂纹。 ◆外圆角取1.5-12mm,内圆角=(3-4)外圆角。

5、冲孔连皮: 由于模锻件无法锻出通孔,故应留有冲孔连皮。 模锻件大于25mm的通孔应予冲出。孔径为25~80mm时,连皮 厚度为4~8mm。

常用锻造方法:表3-2常用锻造方法的比较。

第二节 锻造工艺规程的制订 制订工艺规程是组织生产过程、规定操作规范、控制和检查 产品质量的依据。 其主要内容:绘制锻件图、坯料重量和尺寸及锻造工序确定 等。自由锻工艺规程的制定:视频演示。 一、 绘制锻件图 锻件图是以零件图为基础,结合锻造工艺特点绘制而成。绘 制锻件图时应考虑的内容有:敷料、余量及公差。

4、横截面若有急剧变化或形状复杂时,应设计成由几结构工艺性 ◆模锻件上必须具有一个合理的分模面,以保证模锻成形后 ,容易从锻模中取出。并且,应使敷料最少,锻模容易制造。 ◆零件上与锤击方向平行的非加工表面,应设计出模锻斜度 。非加工表面所形成的角都应按模锻圆角设计。 1、为了使金属容易充满模膛和减少工序,零件外形力求简单 、平直和对称。 2、尽量避免零件截面间差别过大,或具有薄壁、高筋、凸起 等结构。 80/160 = 0.5 - 不符;扁而薄 - 冷却快;高而薄 难以充满。

缺点: 震动大、噪声大,难以实现机械化和自动化,上产率相对较 低。

2、曲柄压力机上模锻(工作原理示意图动画演示) ◆结构特点: 1)工作无震动,噪音小; 2)行程大小由曲柄尺寸决定; 3)能自动把锻造完的锻件从模膛中顶出。参看图3-19。 ◆模锻特点: 1)生产率高; 2)锻件尺寸精度高,加工余量小; 3)有利于金属成型,模具简单。 3、摩擦压力机上模锻 ◆结构特点: 1)滑块有一定的冲击力; 2)滑块行程不定,但可控; 3)坯料变形抗力由机架承受。参看图3-21。 ◆摩擦压力机工艺优点: 1)有利于塑性变形,但生产率低; 2)可实现轻打、重大; 3)模具简单;4)只适用于单膛模锻。