18Ni马氏体钢的性能及应用

马氏体不锈钢热处理

马氏体不锈钢热处理马氏体不锈钢热处理君子兰一、马氏体不锈钢典型的马氏体不锈钢钢号有1Cr134Cr13和9Cr18等 1Cr13钢加工工艺性能良好。

可不经预热进行深冲、弯曲、卷边及焊接。

2Crl3冷变形前不要求预热但焊接前需预热 ICrl3、2Cr13主要用来制作耐蚀结构件如汽轮机叶片等而3Cr13、4Cr13 主要用来制作医疗器械外科手术刀及耐磨零件9Cll8可做耐蚀轴承及刀具。

二、铁素体不锈钢铁素作不锈钢的含Cr量一般为1330合碳量低于0.25。

有时还加入其它合金元素。

金相组织主要是台铁素体加热及冷却过程中没有αγ转变不能用热处理进行强化。

抗氧化性强加入合金元素比可在有机酸及含Cl-的介质中有较强的抗蚀。

同时它还具有良好的热加工性及一定的冷加工性。

铁体不锈钢主要用来制作要求有较高的耐蚀性而强度要求较低的构件广泛用于制造生产硝酸、氮肥等设备和化工使用的管道等。

典型的铁案体不锈钢有Crl7型、Cr25型和Cr28型其成分性能及热处理工艺如表所示。

三奥氏体不锈钢奥氏作不锈钢是克服马氏作不锈钢耐蚀性不足和铁素体不锈钢脆性过大而发展起来的。

基本成分为Crl8、Ni8简称188钢。

其特点是合碳量低于0.1利用Cr、Ni配合获得单相奥氏体组织。

奥氏作不锈钢一般用于制造生产硝酸、硫酸等化工设备构件、冷冻工业低温设备构件及经形变强化后可用作不锈钢弹簧和钟表发条等。

奥氏体不锈钢具有良好的抗均匀腐蚀的性能但在局部抗腐蚀方面仍存在下列问题 1.奥氏体不锈钢的晶间腐蚀奥氏作不锈钢在450850?保温或缓慢冷却时会出现晶问腐蚀。

合碳量越高晶间蚀倾向性越大。

此外在焊接件的热影响区也会出现晶间腐蚀。

这是由于在晶界上析出富Cr的Cr23C6。

使其周围基体产生贫铬区从而形成腐蚀原电池而造成的。

这种晶间腐蚀现象在前面提到的铁素体不锈钢中也是存在的。

工程上常采用以下几种方法防止晶间腐蚀 1降低钢中的碳量使钢中合碳量低于平衡状态下在奥氏体内的饱和溶解度即从根本上解决了铬的碳化物Cr23C6在晶界上析出的问题。

马氏体不锈钢简介

马氏体不锈钢1、什么是不锈钢不锈钢(Sta in less Steel)是不锈耐酸钢的简称,耐空气、蒸汽、水等弱腐蚀介质或具有不锈性的钢种称为不锈钢;而将耐化学介质腐蚀(酸、碱、盐等化学浸蚀)的钢种称为耐酸钢。

由于两者在化学成分上的差异而使他们的耐蚀性不同,普通不锈钢一般不耐化学介质腐蚀,而耐酸钢则一般均具有不锈性。

2、分类不锈钢常按组织状态分为:马氏体钢、铁素体钢、奥氏体钢、奥氏体-铁素体(双相)不锈钢及沉淀硬化不锈钢等。

另外,可按成分分为:铬不锈钢、铬镍不锈钢和铬锰氮不锈钢等。

1、铁素体不锈钢:含铬12%〜30%。

其耐蚀性、韧性和可焊性随含铬量的增加而提高,耐氯化物应力腐蚀性能优于其他种类不锈钢。

属于这一类的有Crl7、Cr17Mo2Ti、Cr25, Cr25Mo3Ti、Cr28 等。

铁素体不锈钢因为含铬量高,耐腐蚀性能与抗氧化性能均比较好,但机械性能与工艺性能较差,多用于受力不大的耐酸结构及作抗氧化钢使用。

这类钢能抵抗大气、硝酸及盐水溶液的腐蚀,并具有高温抗氧化性能好、热膨胀系数小等特点,用于硝酸及食品工厂设备,也可制作在高温下工作的零件,如燃气轮机零件等。

2、奥氏体不锈钢:含铬大于18%,还含有8%左右的镍及少量钼、钛、氮等元素。

综合性能好,可耐多种介质腐蚀。

奥氏体不锈钢的常用牌号有1Cr18Ni9、0Cr19Ni9 等。

0Cr19Ni9 钢的Wc<0.08%, 钢号中标记为“0”这类钢中含有大量的Ni和Cr,使钢在室温下呈奥氏体状态。

这类钢具有良好的塑性、韧性、焊接性和耐蚀性能,在氧化性和还原性介质中耐蚀性均较好,用来制作耐酸设备,如耐蚀容器及设备衬里、输送管道、耐硝酸的设备零件等。

奥氏体不锈钢一般采用固溶处理,即将钢加热至1050〜1150C,然后水冷,以获得单相奥氏体组织。

3、奥氏体-铁素体双相不锈钢:兼有奥氏体和铁素体不锈钢的优点,并具有超塑性。

奥氏体和铁素体组织各约占一半的不锈钢。

不锈钢各种牌号区别及其用途

不锈钢各种牌号区别极其用途字体大小:大- 中- 小kdyapm发表于10-03-02 11:15 阅读(44) 评论(0)1 奥氏体形1Cr17Mn6Ni5N 节镍钢种,代替牌号1Cr17Ni7,冷加工后具有磁性。

铁道车辆用。

2 1Cr18Mn8Ni5N 节镍钢种,代替牌号1Cr18Ni93 1Cr17Ni7 经冷加工有高的强度。

铁道车辆,传送带,螺栓螺母。

4 1Cr18Ni9 经冷加工有高的强度,但伸长率比1Cr17Ni7稍差。

建筑用装饰部件。

5 Y1Cr18Ni9 提高切削、耐烧蚀性。

最适用于自动车床。

螺栓螺母6 Y1Cr18Ni9Se 提高切削、耐烧蚀性。

最适用于自动车床。

铆钉、螺钉7 0Cr19Ni9 作为不锈耐热钢使用最广泛,食品用设备,一般化工设备,原子能工业用8 00Cr19Ni11 比0Cr19Ni9碳含量更低的钢,耐晶间腐蚀性优越,为焊接后不进行热处理部件类9 0Cr19Ni9N 在牌号0Cr19Ni9上加N,强度提高,塑性不降低。

使材料的厚度减少。

作为结构用强度部件10 0Cr19Ni10NbN 在牌号0Cr19Ni9上加N和Nb,具有与0Cr19Ni 9N相同的特性和用途11 00Cr18Ni10N 在牌号00Cr19Ni11上加N,具有以上牌号同样特性,用途与0Cr19Ni9N相同,但耐晶间腐蚀性更好12 1Cr18Ni12 与0Cr19Ni9相比,加工硬化性。

旋压加工,特殊拉拨,冷镦用13 0Cr23Ni13 耐腐蚀性,耐热性均比0Cr19Ni9好14 0Cr25Ni20 搞氧化性比0Cr23Ni13好。

实际上多作为耐热钢使用15 0Cr17Ni12Mo2 在海水和其他各种介质中,耐腐蚀性比0Cr19Ni9好。

主要作耐点蚀材料16 0Cr18Ni12Mo2Ti 用于抗硫酸、磷酸、蚁酸、醋酸的设备,有良好耐晶间腐蚀性17 00Cr17Ni14Mo2 为0Cr17Ni12Mo2的超低碳钢,比0Cr17Ni12M o2耐晶间腐蚀性好18 0Cr17Ni12Mo2N 在牌号0Cr17Ni12Mo2中加入N,提高强度,不降低塑性,使材料厚度减薄。

210984076_热处理对激光熔化沉积18Ni300_马氏体时效钢微观组织和力学性能的影响

表面技术第52卷第3期热处理对激光熔化沉积18Ni300马氏体时效钢微观组织和力学性能的影响郑步云a,陈鑫a,雷剑波b,王天琪a(天津工业大学 a.机械工程学院 b.激光技术研究所,天津 300387)摘要:目的提高18Ni300马氏体时效钢在工业应用中的力学性能,研究不同热处理对激光熔覆制备18Ni300合金的影响。

方法采用固溶处理(840 ℃/1 h)和固溶处理(840 ℃/1 h)+时效处理(490 ℃/6 h)2种热处理方法,利用扫描电子显微镜、X射线衍射仪和拉伸试验机对激光熔化沉积(LMD)制备18Ni300合金的微观组织、力学性能进行研究,根据不同处理方法下的拉伸断口形貌、性能表征及元素偏析行为,分析热处理对力学性能的影响。

结果经固溶处理后,熔池边界消失,在高温保温过程中杂质相与合金元素充分溶解在奥氏体中,冷却后形成了均匀的马氏体组织,与沉积态相比,抗拉强度由662.1 MPa变为611.5 MPa,降低了约7.64%,伸长率由12.328%变为13.832%,提升了约12.20%;经固溶+时效处理后枝晶形貌基本消失,各元素分布均匀,并在基体中弥散分布着Ni3Mo、Ni3Ti型第二相沉淀,抗拉强度达到1 404.6 MPa,提升了约112.14%,伸长率为7.80%,降低了约36.72%,在断口中观察到亚微米级第二相沉淀呈球状或颗粒状,并大量分布于枝晶间。

结论沉积态18Ni300合金主要由马氏体和少量奥氏体组成,致密度良好,拉伸性能表现为强度较低但塑性良好;经固溶处理后,物相均由马氏体组成,元素分布均匀,抗拉强度略微下降,塑性提升;固溶+时效处理对合金起到了弥散强化的作用,抗拉强度大幅提升,塑性显著减弱。

在热处理前后试样的断裂机制均属于韧性断裂,第二相弥散强化为热处理后合金力学性能提升的主要原因。

关键词:激光熔化沉积;马氏体时效钢;热处理;微观组织;力学性能中图分类号:TN249文献标识码:A 文章编号:1001-3660(2023)03-0388-11DOI:10.16490/ki.issn.1001-3660.2023.03.037Effect of Heat Treatment on Microstructure and Mechanical Properties of 18Ni300 Maraging Steel Prepared by Laser Melting DepositionZHENG Bu-yun a, CHEN Xin a, LEI Jian-bo b, WANG Tian-qi a(a. School of Mechanical Engineering, b. Institute of Laser Technology, Tiangong University, Tianjin 300387, China)收稿日期:2022–02–11;修订日期:2022–04–22Received:2022-02-11;Revised:2022-04-22基金项目:国家重点研发计划(2018YFB0407302);国家自然科学基金(61772365);天津市关键技术研发计划(19YFZCGX00870);天津市科技攻关项目(20YDTPJC00780)Fund:National Key R&D Program of China (2018YFB0407302); National Natural Science Foundation of China (61772365); Key Technologies R&D Program of Tianjin (19YFZCGX00870); Tianjin Science and Technology Project (20YDTPJC00780)作者简介:郑步云(1997—),男,硕士,主要研究方向为激光熔覆增材制造。

马氏体时效钢 综述

而马氏体时效不锈钢是在马氏体时效钢基础发展起来的超高强

度不锈钢,它具有马氏体时效钢的全部优点,并建有一定的耐腐蚀性 能,成为正在发展中的新一代高强度不锈钢。

国内各种马氏体时效不锈钢的主要化学成分(元素质量分数)%

钢种

C Cr

Nb Mo Si Mn 其它

Ni

<0.03 14 6 0.4- 2 =<0.5 =<0.5 0.1-0.4Al

中国从 20 世纪 60 年代中期就开始研制马氏体时效钢。最初以仿 制 18Ni(250)和 18Ni(300)为主。到 70 年代中期又开始研究强度级别

更高的钢种和无钴或节镍钴马氏体时效钢,还开发出用于高速旋转体 的超高纯、高强高韧的马氏体时效钢(cM 一 1 钢),研制出高弹性的 马氏体时效钢(TM210 等)和低镍无钴马氏体时效钢(12Ni 一 3Mn3Mo —TiAlV)。

低合金超高强度钢 是由调质结构钢发展起来的,含碳量一般在 0.3~0.5%,合金元 素总含量小于 5%,其作用是保证钢的淬透性,提高马氏体的抗回火稳 定性和抑制奥氏体晶粒长大,细化钢的显微组织。常用元素有镍、铬、 硅、锰、钼、钒等。通常在淬火和低温回火状态下使用,显微组织为 回火板条马氏体,具有较高的强度和韧性。如采用等温淬火工艺,可 获得下贝氏体组织或下贝氏体与马氏体的混合组织,也可改善韧性。

18种元素在钢中的作用

0.25%Ni=l~4.5%调质钢:含C=0. 35~0. 55%Ni=l~L 75%不锈钢:含Ni<2% M体不锈钢,含Ni=8~18% A体不锈钢。

含Ni=2~8% M-P体类不锈钢。

耐热不起皮钢:含Ni达9~36%,属A体钢。

磁钢:含Ni<25% 的(Ni25、Ni9Mn9等)为弱磁性钢,用930~1000°C淬火能很好不被磁化,可用于制机器,仪表等不应被磁化零件(电机环、指南针盒、电阻等)。

含Ni=25~30%的是陈化磁性钢,它具有非常高的磁性,当残余磁感应为5000~7500高斯时,矫顽磁力可达500~700奥斯特甚至1000, 但它具有高的脆性(和硬度),所以多做铸造磁铁。

含Ni=35~37%的是恒范合金(不变合金)Ni=42~44%的是类粕合金。

含Ni=50~80%的是高导磁率的合金,(但要很纯,才能发挥作用)& w t! M+@6 r3 f' S: N'■15、Cre) ?9 [2 D! f t p. d% ∣ (1)辂的有益作用:具有许多有价值的性能: 高硬度、高强度、屈服点、高的耐磨性而对塑性、韧性影响又不大,高的抗氧化性,耐蚀性,还能提高电阻和导磁率等等。

l)Cr是中等碳化物形成元素,在所有各种碳化物中,辂碳化物是最细小的一种,它可均匀地分布在钢体积中,所以具有高的强度、硬度、屈服点和高的耐磨性。

由于它能使组织细化而又均分布,所以塑性、韧性也好,这对工具钢尤有价值。

2)Cr的碳化物也较难溶解,在短时间加热下有阻碍晶粒长大作用,长时间渗碳还会粗晶。

所以可减小过热敏感效应。

3)Cr可使A体分解速度减缓,降低淬火时的临界冷却速度,因而有助于M体形成和提高M体的稳定性,所以Cr钢均有优良的淬透性,且淬火变形较小。

注意:Cr是铁素体形成元素,缩小γ区,所以在没A体化元素存在时,高Cr钢将呈铁素体组织。

4) Cr与W或M。

结合,能使淬火钢中残余奥氏体增加,而有助于获得需要粉碎程度的碳化物相。

马氏体不锈钢的钢号、化学成分和性能特点

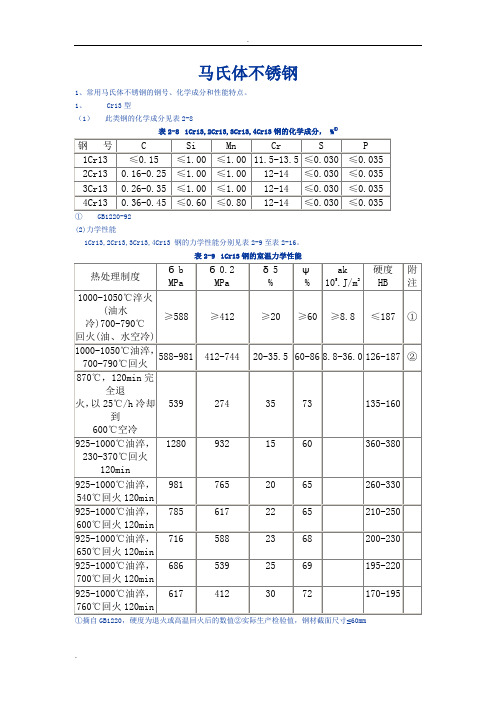

马氏体不锈钢1、常用马氏体不锈钢的钢号、化学成分和性能特点。

1、 Cr13型(1)此类钢的化学成分见表2-8表2-8 1Cr13,2Cr13,3Cr13,4Cr13钢的化学成分, %①① GB1220-92(2)力学性能1Cr13,2Cr13,3Cr13,4Cr13 钢的力学性能分别见表2-9至表2-16。

表2-9 1Cr13钢的室温力学性能①摘自GB1220,硬度为退火或高温回火后的数值②实际生产检验值,钢材截面尺寸≤60mm表2-10 1Cr13钢的高温力学性能表2-11 2Cr13钢的室温力学性能①摘自GB1220,硬度为退火或高温回火后的数值;②实际生产检验值,钢材截面尺寸≤60mm,硬度为退火后硬度值。

表2-12 2Cr13钢的高温力学性能表2-13 3Cr13钢的室温力学性能①摘自GB1220,括号内硬度系退火或高温回火后的布氏硬度;②实际生产检验值。

表2-14 3Cr13钢的高温力学性能表2-15 4Cr13钢的室温力学性能①摘自GB1220;②实际生产检验值。

表2-16 4Cr13钢的高温力学性能(3)耐蚀性能1Cr13,2Cr13,3Cr13,4Cr13 钢均具有不锈性。

在室温的稀硝酸以及弱有机酸中也有一定耐蚀性。

1Cr13和2Cr13钢在某些介质中的耐蚀性能见表2-17和表2-18表2-17 1Cr13钢的耐蚀性能表2-18 2Cr13钢的耐蚀性能(4)工艺性能包括冷、热加工性能、热处理性能及焊接性能。

1Cr13钢的冷塑性及深冲性、抛光性和切削加工性能均良好,其板材厚度与深冲度的关系见图2-49。

它的热加工温度以850-1200℃为宜,随后需灰冷或砂冷。

它的焊接性能与0Cr13相近,焊后若焊缝需进行机加工时,应进行退火处理。

1Cr13钢的热处理工艺见表2-19。

图2-49表2-19 1Cr13钢的热处理工艺2Cr13钢冷塑性变形性能、深拉和深冲性以及切削加工性均尚好,它的热加工温度以850-1200℃为宜,随后需砂冷或及时进行退火处理。

18Ni(300)时效硬化型塑料模具钢

时效硬化型塑料模具钢(F141)模具热处理后变形是模具热处理的三大难题之一(变形、开裂、淬硬)。

预硬型塑料模具钢解决了模具热处理变形问题,但模具要求硬度高又给模具加工造成困难。

熔化既保持模具的加工精度,又使模具具有较高硬度,对于复杂、精密、长寿命的塑料模具,是模具材料面临的一个重要难题。

为此发展了一系列的时效硬化型塑料模具钢。

模具零件在淬火(固溶)后变软(硬度约为28~34HRC),便于切削加工成形,然后再进行时效硬化,获得所需的综合力学性能。

时效硬化型塑料模具钢有马氏体时效硬化钢和析出(沉淀)硬化钢两大类。

马氏体时效钢有高的屈强比、良好的切削加工性和焊接性能,热处理工艺简单等优点。

典型的高合金马氏体时效硬化钢有18Ni(200)(00Ni18Co8Mo3TiAl)钢、18Ni(250)(00Ni18Co8MoTiAl)钢、18Ni(300)(00Ni18Co9Mo5TiAl)钢、19Ni(350)(00Ni18Co13Mo4TiAl)钢等,固溶以后形成超低碳马氏体,硬度约为30~32HRC;时效处理以后,由于各种类型的金属间化合物的脱、析出,得到时效硬化,硬度可上升到50HRC以上。

这类钢在高强度、高韧性的条件下仍具有良好的塑性、韧性和高的断裂韧度。

为了降低材料费用,近年来开发了一类低钴、无钴、低镍的马氏体时效钢,其代表钢种如06Ni(06Ni6CrMoVTiAl)钢、AFC-77(1Cr14Co13Mo5V)钢;另一类为低合金时效硬化钢,代表钢号如我国自行开发的25CrNi3MoAl钢,PMS(1Ni3MnMoCuAl)钢、PCR(0Cr16Ni4Cu3Nb)钢、SM2(20CrNi3AlMnMo)钢等,另外还有美国的P2(20CrNi4AlV)钢,日本大同特殊钢公司的NAK80、NAK55(15Ni3MnMoAlCuS)钢等,这类钢经固溶处理后,硬度为30HRC左右,时效处理后,由于金属间化合Ni3Al析出而强化,硬度可以上升到38~42HRC。

马氏体不锈钢的基本介绍与主要性能

马氏体不锈钢的基本介绍与主要性能马氏体不锈钢是指在室温下保持马氏体显微组织的一种铬不锈钢。

通常情况下,马氏体不锈钢比奥氏体不锈钢和铁素体不锈钢具有更高的强度,可通过热处理进行强化,具有良好的力学性能和高温抗氧化性。

该钢种在大气、水和弱腐蚀介质如加盐水溶液、稀硝酸及某些浓度不高的有机酸,在温度不高的情况下均有良好的腐蚀介质。

但该钢种不耐强酸,如硫酸、盐酸、浓硝酸等的腐蚀,常用于水、蒸汽、油品等弱腐蚀性介质。

由于铬不锈钢可通过热处理强化,因此为了避免强度过高产生脆性,应采用正确的热处理工艺。

基本介绍标准的马氏体不锈钢是:403、410、414、416、416(Se)、420、431、440A、440B和440C 型,这些钢材的耐腐蚀性来自“铬”,其范围是从11.5至18%,铬含量愈高的钢材需碳含量愈高,以确保在热处理期间马氏体的形成,上述三种440型不锈钢很少被考虑做为需要焊接的应用,且440型成份的熔填金属不易取得。

标准马氏体钢材的改良,含有类如镍、钼、钒等的添加元素,主要是用于将标准钢材受限的容许工作温度提升至高于1100K,当添加这些元素时,碳含量也增加,随着碳含量的增加,在焊接物的硬化热影响区中避免龟裂的问题变成更严重。

性能马氏体不锈钢能在退火、硬化和硬化与回火的状态下焊接,无论钢材的原先状态如何,经过焊接后都会在邻近焊道处产生一硬化的马氏体区,热影响区的硬度主要是取决于母材金属的碳含量,当硬度增加时,则韧性减少,且此区域变成较易产生龟裂、预热和控制层间温度,是避免龟裂的最有效方法,为得最佳的性质,需焊后热处理。

马氏体不锈钢是一类可以通过热处理(淬火、回火)对其性能进行调整的不锈钢,通俗地讲,是一类可硬化的不锈钢。

增材制造文献

增材制造文献作者:来源:《机械制造文摘·焊接分册》2022年第01期基于开源切片路径规划的机器人电弧增材制造系统/洪恩航,等. 焊接学报, 2021, 42(11): 65-69.为提高电弧增材制造的灵活性和路径规划可靠性,使用ABB IRB1410工业机器人和Fronius CMT TPS3200焊接电源,通过Python自主编程利用开源切片软件Cura,成功搭建了电弧增材制造系统,自主开发了电弧增材制造软件,并进行了4043铝合金电弧增材成形.结果表明,自主开发的电弧增材软件能够读取开源切片软件Cura输出的二维路径数据,并进行转换和输入工业机器人,控制焊枪运行路径和焊接电源运行参数,有效实现电弧增材制造.使用直径1.2 mm的4043铝合金焊丝,在送丝速度为3.2 m/min、焊接速度8 mm/s、层高1.65 mm、氩气保护气体流量15 L/min条件下,分别成功制备71层单道多层试样和58层单道多层壳体零件.试样微观组织分析结果表明,成形件凝固组织为典型柱状晶,层与层之间搭接良好.壳体零件形状完整、表面质量良好.预热温度对GTA增材制造钛铝合金组织及性能的影响/蔡笑宇,等. 焊接学报, 2021, 42(10): 14-21.高温结构材料TiAl金属间化合物的可加工性较差,复杂结构成形技术难度大,制造成本高.电弧增材可以实现TiAl基合金的原位低成本柔性制造,但制造过程中仍需注意裂纹控制问题.预热处理通过改善组织可以有效抑制裂纹产生.文中以Ti6Al4V与ER1100纯铝焊丝作为原材料,在200,300,450 ℃的预热温度下利用TIG焊原位合成了铝含量为50%(原子分数)的TiAl基合金,考察了不同预热温度下TIG电弧增材制造的钛铝合金的组织与力学性能.结果表明,随着预热温度的增加,构件的顶部与中部区域逐渐在γ/α2层片团的晶界析出更多的块状γ相,底部组织变化不明显.预热温度的增加使得合金中γ相增多而α2相减少,导致合金室温硬度减少.同时,弥散分布的块状γ相的增多,使得构件的压缩性能提升,当预热温度为450 ℃时,构件抗压强度与压缩率最高.高熵非晶材料及其增材制造技术研究进展/舒凤远,等. 焊接学报, 2021, 42(9): 1-8.高熵非晶合金具有独特的物理、化学和力学性能以及更好的热稳定性,因而其制备技术成为国内外重要的研究热点之一.然而利用传统技术制备高熵非晶材料时会产生晶粒粗大及材料浪费等缺点,难以满足工艺生产需要.而增材制造技术的精准制造和快速冷却等特点可以解决这一问题,制备出各项性能优越的高熵非晶合金.简要介绍了高熵非晶材料的研究体系和常用制造方法,着重阐述了高熵非晶材料的断裂强度、耐腐蚀性和热稳定性的研究,对增材制造技术的工艺特征和优势,以及利用增材制造技术制备高熵非晶合金的科学难点作出了总结.结果表明,利用增材制造技术有利于获得致密均匀的高熵非晶材料,但对于非晶相形成的解释仅限于高熵合金4大效应.最后阐述了近年来利用常用的两种增材制造手段制造高熵非晶合金的研究,并对增材制造技术制备高熵非晶材料的发展趋势提出了展望.微弧等离子增材制造NiCr合金的分子动力学数值模拟/袁晓静,等. 焊接学报, 2021 ,42(8): 25-32.微弧等离子增材制造NiCr合金快速凝固过程对增材制造的结构件微观组织结构性能具有重要影响.采用分子动力学对微弧等离子增材制造NiCr合金构件生长过程中温度场变化及等轴晶生长过程进行模拟.结果表明,冷却速率为3.38 K/ps和0.675 K/ps时,NiCr体系呈现非晶凝固,0.077 5 K/ps冷却速率下,NiCr体系自发形核长大,实现等轴晶凝固结晶过程,这为微弧等离子增材制造组织演变研究提供了理論支撑.Nb合金化对电弧增材制造NiTi基形状记忆合金的影响/许博,等. 焊接学报, 2021, 42(8): 1-7.NiTi合金是一种应用广泛的形状记忆合金,其中Ti47Ni44Nb9成分的合金是一种可靠的航空管接头材料.采用双丝电弧增材制造(WAAM)的方法制备了Ni52Ti48合金,并以Nb元素进行了原位合金化得到了Ti47Ni44Nb9合金,研究了其典型组织、压缩性能、相变温度与形状记忆效应,分析了Nb元素的添加对WAAM镍钛合金组织及性能的影响.结果表明,加入Nb 元素后,合金的组织除B2相晶粒外,还在晶界处有细小的βNb相析出,使得合金的压缩强度在横向与纵向上分别增加了7.9%与3.1%,形状记忆回复率则下降了4.0%,相变温度滞后从-6.4 ℃提升至40.9 ℃,使得该材料作为记忆合金管接头时更加利于储存与装配.电弧熔丝增材制造钛/铝复合材料的组织与性能/夏玉峰,等. 焊接学报, 2021, 42(8): 18-24.通过基于冷金属转移的电弧熔丝增材制造技术制备了铝/钛复合材料.观察到钛/铝结合界面存在元素扩散,形成一定厚度的中间反应层,表明界面结合良好.同时,通过硬度测试得到界面附近的硬度介于钛侧与铝侧之间,这主要是由于元素扩散导致界面附近生成了硬脆金属间化合物.考虑到不同的复合比会导致不同力学性能,通过拉伸试验,研究了复合比对带缺口的钛/铝复合材料拉伸力学性能的影响规律.结果表明,在持续拉伸载荷作用下,钛/铝复合材料的两组成层之间相互影响.随着复合比的增加,抗拉强度和屈服强度增加,断后伸长率由于受钛铝之间冶金反应的影响较大,当钛/铝试样具有较低复合比时,其断后伸长率甚至小于单一沉积铝,随后才随着复合比的增加而增大.另外,运用ABAQUS补充了多组复合比下钛/铝复合材料的拉伸过程,得到了复合比与屈服强度和抗拉强度的关系式.电弧增材制造中空间曲面等距路径规划算法/李鑫磊,等. 焊接学报, 2021, 42(7):14-20.基于曲面分层的增材制造是目前研究热点之一.相比于平面路径规划,在曲率任意变化的复杂空间曲面上进行路径规划算法研究较少,尤其是等距路径规划算法.提出了一种基于体素化和曲线积分思想的空间曲面等距路径规划算法,算法主要包括体素化模型、计算体素点到源曲线的测地距离、生成增材路径等步骤.该算法精度可控,其精度主要由模型体素化密度决定;与扫描线法相比,从根本上避免了平移路径时由于局部和全局自相交生成的无效环,提高了计算效率.最后,选取3种典型曲面,分别为由平面组成的简单曲面、圆柱曲面、B样条曲面,进行空间曲面等距路径规划,已验证算法的适用性,并在圆筒试件上进行曲面分层GMAW电弧增材验证试验.结果表明,该算法可以满足电弧增材制造的精度要求.308L不锈钢热丝等离子弧增材构件组织和性能/冯曰海,等. 焊接学报, 2021, 42(5): 77-83.随着增材构件重量的大幅度增加和形状复杂性的急速提升,增材时间成本占比越来越高,为了在保持焊枪达到尽可能多空间位置的基础上,提高熔敷效率,降低时间成本比例,提出了热丝等离子弧增材制造工艺.分别采用冷丝等离子弧增材制造(CWPAM)和热丝等离子弧增材制造(HWPAM)两种工艺进行了50层直壁体增材对比试验,研究了HWPAM工艺的特性,并对增材试样的显微组织和力学性能进行对比分析.结果表明,HWPAM工艺的平均熔敷效率提高了105%,在电弧行进速度为20 cm/min时,熔敷金属损失率最多可降至1.42%,比CWPAM工艺降低了6.18%.在电弧行进速度为50 cm/min时,试样内部存在大量非等轴铁素体,平均晶粒直径从CWPAM工艺的8.37 μm细化到7.62 μm. HWPAM试样的抗拉强度均在700 MPa以上,断后伸长率最高可达到53%,比CWPAM工艺提高了6.25%.薄壁中空环形件的电弧增材制造工艺分析/薛丁琪,等. 焊接学报, 2021, 42(4): 42-48.基于冷金属过渡技术,研究了全封闭薄壁中空环形件的电弧增材制造工艺.首先在单层单道熔敷层圆弧形截面轮廓的基础上推导了单道多层熔敷层的叠加数学模型;其次建立了可根据薄壁结构尺寸获取合理工艺参数的等体积电弧增材模型,最后通过试验数据验证了模型的可靠性.基于该模型,建立了工艺参数(送丝速度、电弧移动速度)与成形件尺寸之间的关系,在优化的增材工艺下成形出了外观质量良好的薄壁中空环形工件,并将成形件扫描得到的实际轮廓与理论轮廓进行对比,验证了叠加模型和等体积增材模型的准确性以及工艺的可行性.等离子弧增材制造双金属交织結构微观组织及力学性能/郭顺,等. 焊接学报, 2021, 42(3): 14-19.以18Ni高强钢和高氮奥氏体不锈钢为丝材,采用等离子弧增材制造高强钢-高氮钢双金属交织结构,通过对高强钢-高氮钢双金属交织结构的微观组织观察、显微硬度及抗拉强度等力学性能试验研究了双金属交织结构的组织转变特征及其与力学性能关系.结果表明,在高氮钢区域显微组织主要为奥氏体等轴晶及树枝晶,高强钢区域为板条状马氏体.高强钢区域硬度变化范围为480~500 HV;高氮钢区域硬度变化范围为310~320 HV.拉伸试验结果表明,交织结构在x向抗拉强度均值为1 092 MPa,略低于y向抗拉强度1 189 MPa;x向断后伸长率均值为20.0%,与y向断后伸长率19.5%相差不大;断口呈暗灰色、明显纤维状,分布有大量的等轴韧窝,韧窝尺寸大而深,断口边缘存在明显剪切唇区,属于韧性断裂.典型薄壁结构件增材制造焊接路径规划优化算法/李天旭,等. 焊接学报, 2021, 42(2): 69-74.针对复杂曲面薄壁件的电弧增材制造引入有理B样条曲线求取成形轨迹.首先根据预制件三维模型提取轮廓数据建立轨迹曲线方程,自动生成成形路径;然后通过边缘曲线方程计算预制件在z轴方向上偏移量,进行高度补偿预测,提高分层精度,实现基于高度预测的分层算法优化.另一方面针对具有相交特征的薄壁件交叉点处焊高过高等问题,基于相反、相切成形路径思想设计最佳路径,同时可以尽量减小由于应力集中和热累计产生的误差.最后通过试验得到不同焊接参数下对应焊缝尺寸,确定合适的焊接参数范围,并通过典型复杂薄壁件的成形试验验证优化算法可行性.结果表明,电弧增材制造成形路径规划优化算法提高了分层精度,实现了基于高度预测的分层算法优化,并且制备的实体件表面成形良好,成形尺寸误差在可接受范围内,此算法可以应用在制备薄壁结构件过程中.不同路径下316不锈钢电弧增材组织和性能/刘黎明,等. 焊接学报, 2020, 41(12):13-19.以316不锈钢为材料,探讨了平行往复、"十"字正交、插补堆积三种不同路径下TIG电弧增材试件微观组织及力学性能的差异.结果表明,三组试件中部组织存在明显差异,平行往复试件树枝晶粗大发达,生长方向高度一致."十"字正交试件树枝晶生长方向多,枝晶紊乱,层间过渡区域大.插补堆积试件二次枝晶不发达,组织细密.在显微硬度方面,三组试件的维氏硬度自底板至顶部呈现先减小后增大的趋势,平行往复试件显微硬度最大.在拉伸性能方面,平行往复试件纵向抗拉强度最高,纵向受力时可采用该方式增材.插补堆积试件横向抗拉强度最高,横向受力时可采用该方式增材."十"字正交试件力学性能表现出各向同性,多向受力且对塑性要求较高时可采用该方式增材.基于分区减光的电弧增材制造熔敷道尺寸主被动联合视觉检测/韩庆璘,等. 焊接学报,2020, 41(9): 28-32.设计了电弧增材制造熔敷道成形尺寸主被动联合视觉检测方法,以克服结构光主动视觉传感的滞后性与被动视觉传感的信息单一性.为了实现极高亮度的熔池与极低亮度的结构光条纹在同一CCD靶面同时清晰成像,提出了分区减光策略,对熔池与结构光条纹进行差异化的减光,使二者光强在减光之后水平相当,进而清晰成像.相机成像光路分析表明,需要将分区减光元件设置在镜头前方一倍焦距以外或镜头后方焦点与靶面之间.该方法实现了单CCD在一幅图像中同时清晰拍摄熔池和结构光条纹.开发了一套图像处理算法,实时提取出了熔敷道尺寸.结果表明,熔敷道高度检测误差优于0.1 mm,宽度检测误差优于0.2 mm.熔化极电弧增材制造18Ni马氏体钢组织和性能/杨东青,等. 焊接学报, 2020, 41(8): 6-9, 21.采用熔化极电弧增材工艺制备了成形良好的18Ni马氏体钢单墙体,研究了增材构件热处理前、后的组织力学性能.结果表明,增材构件的微观组织主要是柱状树枝晶,沉积态增材构件组织和力学性能存在局部差异:构件组织顶部为马氏体,硬度平均值为360 HV;中部和底部区域则为马氏体和奥氏体且中部硬度平均值为468 HV,略高于底部硬度平均值437 HV;构件纵向抗拉强度(1 375 MPa)高出横向抗拉强度(1 072 MPa)约28.3%,对应的断后伸长率分别为1.1%和0.8%.对增材构件进行825℃保温1 h的固溶热处理后,析出相重新溶入奥氏体,构件组织转变为马氏体,硬度值下降(平均值为328 HV),变化波动小;纵向和横向抗拉强度相当,分别为1 025 MPa和1 034 MPa,断后伸长率分别为6%和14%.308L不锈钢热丝等离子弧增材构件组织和性能/冯曰海,等. 焊接学报, 2021, 42(5): 77-83.随着增材构件重量的大幅度增加和形状复杂性的急速提升,增材时间成本占比越来越高,为了在保持焊枪达到尽可能多空间位置的基础上,提高熔敷效率,降低时间成本比例,提出了热丝等离子弧增材制造工艺.分别采用冷丝等离子弧增材制造(CWPAM)和热丝等离子弧增材制造(HWPAM)两种工艺进行了50层直壁体增材对比试验,研究了HWPAM工艺的特性,并对增材试样的显微组织和力学性能进行对比分析.结果表明,HWPAM工艺的平均熔敷效率提高了105%,在电弧行进速度为20 cm/min时,熔敷金属损失率最多可降至1.42%,比CWPAM工艺降低了6.18%.在电弧行进速度为50 cm/min时,试样内部存在大量非等轴铁素体,平均晶粒直径从CWPAM工艺的8.37 μm细化到7.62 μm. HWPAM试样的抗拉强度均在700 MPa以上,断后伸长率最高可达到53%,比CWPAM工艺提高了6.25%.薄壁中空环形件的电弧增材制造工艺分析/薛丁琪,等. 焊接学报, 2021, 42(4): 42-48.基于冷金属过渡技术,研究了全封闭薄壁中空环形件的电弧增材制造工艺.首先在单层单道熔敷层圆弧形截面轮廓的基础上推导了单道多层熔敷层的叠加数学模型;其次建立了可根据薄壁结构尺寸获取合理工艺参数的等体积电弧增材模型,最后通过试验数据验证了模型的可靠性.基于该模型,建立了工艺参数(送丝速度、电弧移动速度)与成形件尺寸之间的关系,在优化的增材工艺下成形出了外观质量良好的薄壁中空环形工件,并将成形件扫描得到的实际轮廓与理论轮廓进行对比,验证了叠加模型和等体积增材模型的准确性以及工艺的可行性.等离子弧增材制造双金属交织结构微观组织及力学性能/郭顺,等. 焊接学报, 2021, 42(3): 14-19.以18Ni高强钢和高氮奥氏体不锈钢为丝材,采用等离子弧增材制造高强钢-高氮钢双金属交织结构,通过对高强钢-高氮钢双金属交织结构的微观组织观察、显微硬度及抗拉强度等力学性能试验研究了双金属交织结构的组织转变特征及其与力学性能关系.结果表明,在高氮钢区域显微组织主要为奥氏体等轴晶及树枝晶,高强钢区域为板条状马氏体.高强钢区域硬度变化范围为480~500 HV;高氮钢区域硬度变化范围为310~320 HV.拉伸试验结果表明,交织结构在x向抗拉强度均值为1 092 MPa,略低于y向抗拉强度1 189 MPa;x向断后伸长率均值为20.0%,与y向断后伸长率19.5%相差不大;断口呈暗灰色、明显纤维状,分布有大量的等轴韧窝,韧窝尺寸大而深,断口边缘存在明显剪切唇区,属于韧性断裂.典型薄壁结构件增材制造焊接路径规划优化算法/李天旭,等. 焊接学报, 2021, 42(2): 69-74.针对复杂曲面薄壁件的电弧增材制造引入有理B样条曲线求取成形轨迹.首先根据预制件三维模型提取轮廓数据建立轨迹曲线方程,自动生成成形路径;然后通过边缘曲线方程计算预制件在z轴方向上偏移量,进行高度补偿预测,提高分层精度,实现基于高度预测的分层算法优化.另一方面针对具有相交特征的薄壁件交叉点处焊高过高等问题,基于相反、相切成形路径思想设计最佳路径,同时可以尽量减小由于应力集中和热累计产生的误差.最后通过试验得到不同焊接参数下对应焊缝尺寸,确定合适的焊接参数范围,并通过典型复杂薄壁件的成形试验验证优化算法可行性.结果表明,电弧增材制造成形路径规划优化算法提高了分层精度,实现了基于高度预测的分层算法优化,并且制备的实体件表面成形良好,成形尺寸误差在可接受范围内,此算法可以应用在制备薄壁结构件过程中.不同路径下316不锈钢电弧增材组织和性能/刘黎明,等. 焊接学报, 2020, 41(12):13-19.以316不锈钢为材料,探讨了平行往复、"十"字正交、插补堆积三种不同路径下TIG电弧增材试件微观组织及力学性能的差異.结果表明,三组试件中部组织存在明显差异,平行往复试件树枝晶粗大发达,生长方向高度一致."十"字正交试件树枝晶生长方向多,枝晶紊乱,层间过渡区域大.插补堆积试件二次枝晶不发达,组织细密.在显微硬度方面,三组试件的维氏硬度自底板至顶部呈现先减小后增大的趋势,平行往复试件显微硬度最大.在拉伸性能方面,平行往复试件纵向抗拉强度最高,纵向受力时可采用该方式增材.插补堆积试件横向抗拉强度最高,横向受力时可采用该方式增材."十"字正交试件力学性能表现出各向同性,多向受力且对塑性要求较高时可采用该方式增材.基于分区减光的电弧增材制造熔敷道尺寸主被动联合视觉检测/韩庆璘,等. 焊接学报,2020, 41(9): 28-32.设计了电弧增材制造熔敷道成形尺寸主被动联合视觉检测方法,以克服结构光主动视觉传感的滞后性与被动视觉传感的信息单一性.为了实现极高亮度的熔池与极低亮度的结构光条纹在同一CCD靶面同时清晰成像,提出了分区减光策略,对熔池与结构光条纹进行差异化的减光,使二者光强在减光之后水平相当,进而清晰成像.相机成像光路分析表明,需要将分区减光元件设置在镜头前方一倍焦距以外或镜头后方焦点与靶面之间.该方法实现了单CCD在一幅图像中同时清晰拍摄熔池和结构光条纹.开发了一套图像处理算法,实时提取出了熔敷道尺寸.结果表明,熔敷道高度检测误差优于0.1 mm,宽度检测误差优于0.2 mm.熔化极电弧增材制造18Ni马氏体钢组织和性能/杨东青,等. 焊接学报, 2020, 41(8): 6-9, 21.采用熔化极电弧增材工艺制备了成形良好的18Ni马氏体钢单墙体,研究了增材构件热处理前、后的组织力学性能.结果表明,增材构件的微观组织主要是柱状树枝晶,沉积态增材构件组织和力学性能存在局部差异:构件组织顶部为马氏体,硬度平均值为360 HV;中部和底部区域则为马氏体和奥氏体且中部硬度平均值为468 HV,略高于底部硬度平均值437 HV;构件纵向抗拉强度(1 375 MPa)高出横向抗拉强度(1 072 MPa)约28.3%,对应的断后伸长率分别为1.1%和0.8%.对增材构件进行825℃保温1 h的固溶热处理后,析出相重新溶入奥氏体,构件组织转变为马氏体,硬度值下降(平均值为328 HV),变化波动小;纵向和横向抗拉强度相当,分别为1 025 MPa和1 034 MPa,断后伸长率分别为6%和14%.308L不锈钢热丝等离子弧增材构件组织和性能/冯曰海,等. 焊接学报, 2021, 42(5): 77-83.随着增材构件重量的大幅度增加和形状复杂性的急速提升,增材时间成本占比越来越高,为了在保持焊枪达到尽可能多空间位置的基础上,提高熔敷效率,降低时间成本比例,提出了热丝等离子弧增材制造工艺.分别采用冷丝等离子弧增材制造(CWPAM)和热丝等离子弧增材制造(HWPAM)两种工艺进行了50层直壁体增材对比试验,研究了HWPAM工艺的特性,并对增材试样的显微组织和力学性能进行对比分析.结果表明,HWPAM工艺的平均熔敷效率提高了105%,在电弧行进速度为20 cm/min时,熔敷金属损失率最多可降至1.42%,比CWPAM工艺降低了6.18%.在电弧行进速度为50 cm/min時,试样内部存在大量非等轴铁素体,平均晶粒直径从CWPAM工艺的8.37 μm细化到7.62 μm. HWPAM试样的抗拉强度均在700 MPa以上,断后伸长率最高可达到53%,比CWPAM工艺提高了6.25%.薄壁中空环形件的电弧增材制造工艺分析/薛丁琪,等. 焊接学报, 2021, 42(4): 42-48.基于冷金属过渡技术,研究了全封闭薄壁中空环形件的电弧增材制造工艺.首先在单层单道熔敷层圆弧形截面轮廓的基础上推导了单道多层熔敷层的叠加数学模型;其次建立了可根据薄壁结构尺寸获取合理工艺参数的等体积电弧增材模型,最后通过试验数据验证了模型的可靠性.基于该模型,建立了工艺参数(送丝速度、电弧移动速度)与成形件尺寸之间的关系,在优化的增材工艺下成形出了外观质量良好的薄壁中空环形工件,并将成形件扫描得到的实际轮廓与理论轮廓进行对比,验证了叠加模型和等体积增材模型的准确性以及工艺的可行性.等离子弧增材制造双金属交织结构微观组织及力学性能/郭顺,等. 焊接学报, 2021, 42(3): 14-19.以18Ni高强钢和高氮奥氏体不锈钢为丝材,采用等离子弧增材制造高强钢-高氮钢双金属交织结构,通过对高强钢-高氮钢双金属交织结构的微观组织观察、显微硬度及抗拉强度等力学性能试验研究了双金属交织结构的组织转变特征及其与力学性能关系.结果表明,在高氮钢区域显微组织主要为奥氏体等轴晶及树枝晶,高强钢区域为板条状马氏体.高强钢区域硬度变化范围为480~500 HV;高氮钢区域硬度变化范围为310~320 HV.拉伸试验结果表明,交织结构在x向抗拉强度均值为1 092 MPa,略低于y向抗拉强度1 189 MPa;x向断后伸长率均值为20.0%,与y向断后伸长率19.5%相差不大;断口呈暗灰色、明显纤维状,分布有大量的等轴韧窝,韧窝尺寸大而深,断口边缘存在明显剪切唇区,属于韧性断裂.典型薄壁结构件增材制造焊接路径规划优化算法/李天旭,等. 焊接学报, 2021, 42(2): 69-74.针对复杂曲面薄壁件的电弧增材制造引入有理B样条曲线求取成形轨迹.首先根据预制件三维模型提取轮廓数据建立轨迹曲线方程,自动生成成形路径;然后通过边缘曲线方程计算预制件在z轴方向上偏移量,进行高度补偿预测,提高分层精度,实现基于高度预测的分层算法优化.另一方面针对具有相交特征的薄壁件交叉点处焊高过高等问题,基于相反、相切成形路径思想设计最佳路径,同时可以尽量减小由于应力集中和热累计产生的误差.最后通过试验得到不同焊接参数下对应焊缝尺寸,确定合适的焊接参数范围,并通过典型复杂薄壁件的成形试验验证优化算法可行性.结果表明,电弧增材制造成形路径规划优化算法提高了分层精度,实现了基于高度预测的分层算法优化,并且制备的实体件表面成形良好,成形尺寸误差在可接受范围内,此算法可以应用在制备薄壁结构件过程中.不同路径下316不锈钢电弧增材组织和性能/刘黎明,等. 焊接学报, 2020, 41(12):13-19.以316不锈钢为材料,探讨了平行往复、"十"字正交、插补堆积三种不同路径下TIG电弧增材试件微观组织及力学性能的差异.结果表明,三组试件中部组织存在明显差异,平行往复试件树枝晶粗大发达,生长方向高度一致."十"字正交试件树枝晶生长方向多,枝晶紊乱,层间过渡区域大.插补堆积试件二次枝晶不发达,组织细密.在显微硬度方面,三组试件的维氏硬度自底板至顶部呈现先减小后增大的趋势,平行往复试件显微硬度最大.在拉伸性能方面,平行往复试件纵向抗拉强度最高,纵向受力时可采用该方式增材.插补堆积试件横向抗拉强度最。

马氏体各力学性能

钢材大全不锈钢:1Cr12标准:GB/T 1220-1992●特性及适用范围:作为汽轮机叶片及高应力部件之良好的不锈耐热钢。

●化学成份:碳 C :≤0.15硅 Si:≤0.50锰 Mn:≤1.00硫 S :≤0.030磷 P :≤0.035铬 Cr:11.50~13.00镍 Ni:允许含有≤0.60●力学性能:抗拉强度σb (MPa):淬火回火,≥590条件屈服强度σ0.2 (MPa):淬火回火,≥390伸长率δ5 (%):淬火回火,≥25断面收缩率ψ (%):淬火回火,≥55冲击功 Akv (J):淬火回火,≥118硬度:退火,≤200HB;淬火回火,≥170HB●热处理规范及金相组织:热处理规范:1)退火,800~900℃缓冷或约750℃快冷;2)淬火,959~1000℃油冷;3)回火700~750℃快冷。

金相组织:组织特征为马氏体型。

●交货状态:一般以热处理状态交货,其热处理种类在合同中注明;未注明者,按不热处理状态交货不锈钢:1Cr13标准:GB/T 1220-1992●特性及适用范围:具有良好的耐蚀性、机械加工性,用作一般用途刃具。

●化学成份:碳 C :≤0.15硅Si:≤1.00锰Mn:≤1.00硫S :≤0.030磷P :≤0.035铬Cr:11.50~13.50镍Ni:允许含有≤0.60●力学性能:抗拉强度σb (MPa):淬火回火,≥540条件屈服强度σ0.2 (MPa):淬火回火,≥345伸长率δ5 (%):淬火回火,≥25断面收缩率ψ (%):淬火回火,≥55冲击功Akv (J):淬火回火,≥78硬度:退火,≤200HB;淬火回火,≥159HB热处理规范:1)退火,800~900℃缓冷或约750℃快冷; 2)淬火,950~1000℃油冷;3)回火,700~750℃快冷。

金相组织:组织特征为马氏体型。

●交货状态:一般以热处理状态交货,其热处理种类在合同中注明;未注明者,按不热处理状态交货。

钢中马氏体组织形态、稳定化

改变奥氏体化温度可显著改变奥氏体晶粒大小,

但对马氏体板条宽度几乎无影响。 而板条群大小随奥氏体晶粒增大而增大,且两者 之比大致不变。所以一个奥氏体晶粒内生成的马氏体 板条群的数量基本不变。 随淬火冷却速度增大,马氏体的板条群径和同位 向束宽同时减小。所以,淬火时加速冷却有细化板条

状马氏体组织的作用。

对同一成分合金,随Ms点降低(如改变奥氏

体化温度)孪晶区所占比例也增大。

3.其他马氏体形态

1)蝶状马氏体 在Fe-Ni合金和Fe-Ni(Cr)-C合金中,当 马氏体在板条状马氏体和片状马氏体的形成温度 范围之间的温度区域形成时,会出现具有特异形 态的马氏体,这种马氏体的立体形态为“V”形柱 状,其断面呈蝴蝶形,故称为蝶状马氏体或多角 状马氏体。

却,则马氏体转变并不立即恢复,而是要冷至Ms′

温度后才重新形成马氏体,即要滞后θ(θ =TAMs′)度相变才能继续进行(如图10.27所示)。

图10.27 Ms点以下奥氏体热稳定化现象示意图

转变量减少了δ(δ=M1-M2)

瞬时形核,瞬时长大, 而与时间无关

C、N原子向马氏体核胚 的位错界面偏聚,包围马 氏体核胚,直至足以钉扎 它,阻止其长大成马氏体 晶核。

2.片状马氏体

片状马氏体是铁基合金中的另一种典型的马氏体 组织,常见于淬火高、中碳钢及高Ni的Fe-Ni合金中,

也称透镜片状马氏体,其光学显微组织形态如图10.20

所示。

图10.20 Fe-32Ni合金的片状马氏体组织

马氏体片之间不相互平行

片状马氏体

光镜下

片状马氏体的空间形态呈双凸透镜片状,也

织如图10.24所示。

图10.24 Fe-16.4Mn-0.09C合金的ε 马氏体

马氏体不锈钢热处理

马氏体不锈钢热处理马氏体不锈钢热处理君子兰一、马氏体不锈钢典型的马氏体不锈钢钢号有1Cr134Cr13和9Cr18等 1Cr13钢加工工艺性能良好。

可不经预热进行深冲、弯曲、卷边及焊接。

2Crl3冷变形前不要求预热但焊接前需预热 ICrl3、2Cr13主要用来制作耐蚀结构件如汽轮机叶片等而3Cr13、4Cr13 主要用来制作医疗器械外科手术刀及耐磨零件9Cll8可做耐蚀轴承及刀具。

二、铁素体不锈钢铁素作不锈钢的含Cr量一般为1330合碳量低于0.25。

有时还加入其它合金元素。

金相组织主要是台铁素体加热及冷却过程中没有αγ转变不能用热处理进行强化。

抗氧化性强加入合金元素比可在有机酸及含Cl-的介质中有较强的抗蚀。

同时它还具有良好的热加工性及一定的冷加工性。

铁体不锈钢主要用来制作要求有较高的耐蚀性而强度要求较低的构件广泛用于制造生产硝酸、氮肥等设备和化工使用的管道等。

典型的铁案体不锈钢有Crl7型、Cr25型和Cr28型其成分性能及热处理工艺如表所示。

三奥氏体不锈钢奥氏作不锈钢是克服马氏作不锈钢耐蚀性不足和铁素体不锈钢脆性过大而发展起来的。

基本成分为Crl8、Ni8简称188钢。

其特点是合碳量低于0.1利用Cr、Ni配合获得单相奥氏体组织。

奥氏作不锈钢一般用于制造生产硝酸、硫酸等化工设备构件、冷冻工业低温设备构件及经形变强化后可用作不锈钢弹簧和钟表发条等。

奥氏体不锈钢具有良好的抗均匀腐蚀的性能但在局部抗腐蚀方面仍存在下列问题 1.奥氏体不锈钢的晶间腐蚀奥氏作不锈钢在450850?保温或缓慢冷却时会出现晶问腐蚀。

合碳量越高晶间蚀倾向性越大。

此外在焊接件的热影响区也会出现晶间腐蚀。

这是由于在晶界上析出富Cr的Cr23C6。

使其周围基体产生贫铬区从而形成腐蚀原电池而造成的。

这种晶间腐蚀现象在前面提到的铁素体不锈钢中也是存在的。

工程上常采用以下几种方法防止晶间腐蚀 1降低钢中的碳量使钢中合碳量低于平衡状态下在奥氏体内的饱和溶解度即从根本上解决了铬的碳化物Cr23C6在晶界上析出的问题。

马氏体不锈钢的大体介绍与主要性能

马氏体不锈钢的大体介绍与主要性能马氏体不锈钢是指在室温下维持马氏体显微组织的一种铬不锈钢。

通常情况下,马氏体不锈钢比奥氏体不锈钢和铁素体不锈钢具有更高的强度,可通过热处置进行强化,具有良好的力学性能和高温抗氧化性。

该钢种在大气、水和弱侵蚀介质如加盐水溶液、稀硝酸及某些浓度不高的有机酸,在温度不高的情况下均有良好的侵蚀介质。

但该钢种不耐强酸,如硫酸、盐酸、浓硝酸等的侵蚀,常常利用于水、蒸汽、油品等弱侵蚀性介质。

由于铬不锈钢可通过热处置强化,因此为了避免强度太高产生脆性,应采用正确的热处置工艺。

大体介绍标准的马氏体不锈钢是:403、410、414、41六、416(Se)、420、43一、440A、440B和440C型,这些钢材的耐侵蚀性来自“铬”,其范围是从至18%,铬含量愈高的钢材需碳含量愈高,以确保在热处置期间马氏体的形成,上述三种440型不锈钢很少被考虑做为需要焊接的应用,且440型成份的熔填金属不易取得。

标准马氏体钢材的改良,含有类如镍、钼、钒等的添加元素,主如果用于将标准钢材受限的允许工作温度提升至高于1100K,当添加这些元素时,碳含量也增加,随着碳含量的增加,在焊接物的硬化热影响区中避免龟裂的问题变成更严重。

性能马氏体不锈钢能在退火、硬化和硬化与回火的状态下焊接,无论钢材的原先状态如何,通过焊接后都会在临近焊道处产生一硬化的马氏体区,热影响区的硬度主如果取决于母材金属的碳含量,当硬度增加时,则韧性减少,且此区域变成较易产生龟裂、预热和控制层间温度,是避免龟裂的最有效方式,为得最佳的性质,需焊后热处置。

马氏体不锈钢是一类可以通过热处置(淬火、回火)对其性能进行调整的不锈钢,通俗地讲,是一类可硬化的不锈钢。

这种特性决定了这种钢必需具有两个大体条件:一是在平衡相图中必需有奥氏体相区存在,在该区域温度范围内进行长时间加热,使碳化物固溶到钢中以后,进行淬火形成马氏体,也就是化学成份必需控制在γ或γ+α相区,二是要使合金形成耐侵蚀和氧化的钝化膜,铬含量必需在%以上。

TAM210A时效钢18Ni1900马氏体时效钢 双真空冶炼工艺

TAM210A时效钢18Ni1900马氏体时效钢双真空冶炼工艺TAM210A时效钢18Ni1900马氏体时效钢双真空冶炼工艺TM210A钢为18Ni系列新型300级超高强度马氏体时效钢,具有较高的强韧性指标。

国内多采用VIM+VAR工艺冶炼,双真空熔炼(VIM+VAR):用VIM法生产的钢作VAR的电极,该电极自耗重熔后其纯净度又一次提高,同时改善内部组织结构使之更均匀。

其氧含量达8×10-6以下,与脱气钢比,它的材料致密度高,晶粒细小均匀,大大提高了力学性能。

以上是优先,缺点就是成本高了。

以无碳(或微碳)马氏体为基体的,时效时能产生金属间化合物沉淀硬化的超高强度钢。

与传统高强度钢不同,它不用碳而靠金属间化合物的弥散析出来强化。

这使其具有一些的性能:高强韧性,低硬化指数,良好成形性,简单的热处理工艺,时效时几乎不变形,以及很好的焊接性能。

因而马氏体时效钢已在需要此种特性的部门获得广泛的应用。

TM210A钢是冶金部钢铁研究总院研制出的目前强韧性能的马氏体时效钢,本钢种的研制成功为我国18Ni马氏体时效钢的系列化提供了新品种。

该材质的锻件都为重要受力件,主要以齿轮为主,因此对这种材料内部质量要求很高。

由于TM210A这种材料价格昂贵,所以锻件加工余量一般比较小。

先要求原材料合格,故对原材料钢棒也进行超声波探伤,按照标准HB/Z59超声波检验质量等中的AA验收,不允许有线形缺陷存在。

原材料表面光洁度差,但验收等高,这要求超声波探伤仪及探头的综合灵敏度高、分辨力高,仪器水平线性、垂直线性好,定性定量准确。

TM210A马氏体时效钢化学成分:碳C: ≤0.015;镍Ni: 17.50~18.50;钴Co: 9.50~10.50;钼Mo: 4.20~4.80;钛Ti: 0.82~1.02;铝Al: 0.05~0.15;铁Fe: 余量。

钢突出的优点是热处理工艺简单方便,固溶后先进行机械加工再进行时效,热处理变形小,加工性能及焊接性能都很好。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

18Ni(300)马氏体时效钢的特点及应用••admin引用•摘要: 从18Ni马氏体时效钢的化学成分对该材料的的物理特点、、抗拉强度、拉伸性能、断裂韧性、疲劳强度、耐腐蚀性、焊接性、磁滞特性、时效机理、时效组织以及力学性能的性能进行的分析。

同时18Ni马氏体时效钢具有优 ...••从18Ni马氏体时效钢的化学成分对该材料的的物理特点、、抗拉强度、拉伸性能、断裂韧性、疲劳强度、耐腐蚀性、焊接性、磁滞特性、时效机理、时效组织以及力学性能的性能进行的分析。

同时18Ni马氏体时效钢具有优良的特性,用途很广,本文对它的应用进行简朴的总结。

要马氏体时效钢自问世以来,以其高强度、高韧性和良好的工艺性能在航天航空等领域得到了广泛的研究和应用,与AISI4340高强钢和17-7PH不锈钢相比,它具有更高的强度和优良的韧性,制造加工容易,焊接性能优良等诸多的长处胜于其他超高强钢。

在当今开发的所有材料中,它是强韧性最高的钢种。

1.成分和组织18Ni马氏体时效钢的化学成分是在Fe—18Ni合金中添加Co、Mo、Ti、Al等元素一种钢,如表1。

屈服强度主要是通过Ti元素的添加量来进行调整。

在18Ni马氏体时效钢中C 、Si、Mn等元素被视为杂质元素 P、S含量同样也极低故钢的纯度很高。

18Ni马氏体时效钢不仅有优良的机械性能而且淬火性能好在固溶处理(820℃)空冷后其组织为超低碳Ni高主的单相马氏体将它再进行时效处理(490-510℃ 空冷)后在马氏体区域的金属间化合物沉淀析出、细化、弥散使钢得以强化材料的强度、塑性及韧性匹配优良。

关于时效处理过程组织变化的研究颇多有人认为是沉淀物细化(-100A)的说法比较合理但至今仍无定论。

尽管如此但对Ni3Mo、Fe2Mo、Ni3Ti等金属间化合物沉淀强化仍是普遍的说法[1]。

2.组织和机械性能2.1制造方法:马氏体时效钢的熔炼方法有真空感应熔炼(VIM)真空电弧重熔(VAR) 以及电渣重熔(ESR)一次或两次组合的方法。

各种熔炼方法与断裂韧性(KIC)的关系如图1所示。

从图中可以清楚地看到采用真空双重熔炼可使钢的韧性得到大幅度的改善而且还能抑制在熔炼时混入的各种杂质元素和非金属杂质的残存量。

因此对于象飞机那样要求零部件具有高强度、高韧性和高可靠性的材料来说就可以采用VIM十VAR组合的真空双重熔炼方法[1]。

马氏体时效钢轻易进行热加工其加工性同SUS304钢冷加工性也非常优良进行拉拨加工、冷轧、弯曲和深拉伸等都非常容易。

在冷加工过程中90%以上可安排软化退火。

加工硬化指数同一般钢材相比仅为0.02-0.03 约比一般钢材低一位数。

18Ni钢冷加工度对机械性能的影响如图2所示。

随着冷加工度的提高强度也随之增加伸长率却因冷加工而稍有降低韧性也有所卞降。

因此马氏体时效钢以冷加工作为强化手段需要灵活有效地应用才能使材料达到超高强与高塑韧性相匹配的要求[1]。

18Ni钢Ni 的含量较高固溶处理时在奥氏体化后于通常的冷却速度空气或水下奥氏体转变为马氏体、(18Ni Ms=290℃)一般情况下马氏体转变不会受(ma3 shi4 ti3 zhuan3 bian4 bu4 hui4 shou4)到冷却速度的影响。

18Ni马氏体时效钢所以能进行热处理的简单理由是它具有A=M可逆转变。

一般出售马氏体时效钢都已经进行固溶处理。

用户一般都是进行机械加工后再施以时效处理。

因它在时效处理中尺寸变化非常小(18Ni 一170的收缩率仅为0.07%) 所以在整个加工工艺流程中可省去精加工这是马氏体时效钢的最大优点。

2.2 物理性能:2.3抗拉强度:18Ni马氏体时效钢的抗拉强度。

虽然在固溶处理后硬度(HRC)为27--34,抗拉强度高达960--1120MN/m2,伸长率和断面收缩率也相称高,易进行冷加工,但同时出现韧性差、切削性能不好等若干问题。

在时效处理后其屈服强度与抗拉强度相差很小,大体为50--100MN/m2,由于加工硬化率小,均匀伸长率不大,但Ψ值仍然很大,故其延伸性仍很好,还能够得到很大的断面收缩率。

表4为应力集中系数为3.5时18Ni个钢的缺漏强度。

由表可以知道,18Ni马氏体时效钢的缺口敏感性非常小,具有很高的缺口强度。

可以认为马氏体时效钢具有缓解裂纹行核地点或裂纹形成后裂纹尖端应力集中的很高能力[1]。

2.4 拉伸性能的影响:固溶处理温度对固溶态18Ni马氏体时效性能的影响如图4所示,由图可见,在固溶状态下,18Ni马氏体时效钢的强度随固溶态状态下,18Ni马氏体时效钢的强度随固(ma shi ti shi xiao gang de qiang du sui gu)溶温度的升高变化较小,同时,延伸率δ和面缩率φ也并未随着固溶温度的升高而减小,即分别保持在16%和70%以上。

试样经1083K固溶处理后平均晶粒尺寸为5.2μm,强度保持较高值[2]。

当试样经α/γ循环相变处理后,晶粒进一步细化到4.4μm时,强度进一步升高,延伸(shi _qiang du jin yi bu sheng gao _yan shen)率和面缩率也分别达到最高值(δ=18%,φ=77%)。

可见当晶粒尺寸非常细小时,在固溶状态下马氏体时效钢才表现出一定的细晶强韧化作用。

2.5 断裂韧性:马氏体时效钢与其他超高强度钢在σ0.2相同条件下比较,其KIc值最高,表征断裂抗力也很大。

18Ni马氏体时效钢的断裂韧性与熔炼方法、杂质含量有关。

此外也与时效处理条件有关,因此在加工制造过程中有必要不断地修正,找出最佳的工艺方法[3]。

2.6 疲惫强度:影响18Ni马氏体时效钢疲劳强度的因素相当多,它可能由载荷性质(静载荷、冲击载荷、交变载荷),应力状态以及环境、材料表面状况等影响。

18Ni-200钢的S-N曲线如图10所示。

18Ni-200钢在不同温度下旋转弯曲强度如图11所示,以图中可以看到,随着温度的上升,疲劳强度也随之提高[1]。

2.7 耐腐蚀性:18Ni马氏体时效钢在大气中(工业气氛)的腐蚀速度为0.0125mm~0.025mm/年,仅为一般低合金(nian _jin wei yi ban di he jin)钢1/2而且它对腐蚀性溶液的抗力比低合金钢更加优良,所以,马氏体时效钢在腐蚀环境下使用时,可以只对必要的表面防护加以考虑。

滞后断裂:将抗拉强度为1400MN/m2以上的超高强度钢放置在含水蒸汽的大气中或放置于水中加载,在某一时间后就会出现几乎不发生塑性变形的突然断裂,我们把这种现象称之为滞后断裂。

滞后断裂受强度,应力集中系数和热处理调条件等的影响,其根本原因在于钢中有氢元素入侵,因此这种现象也叫做氢脆。

各种高强钢的KISCC与抗拉强度的关系如图6所示。

由图可见,即使在同一强度水平,,马氏体时效钢随滞后断裂的敏感性也是最迟缓的。

当马氏体时效钢的实效条件发生变时滞后断裂敏感性也随之变化,因此,达到最佳效果[1]。

当对滞后断裂的脆化环境作考虑时,则应对钢表面处理的效果进行研究和讨论,如图7所示,对18Ni马氏体时效钢表面镀Ni与不镀Ni进行比较后可知,马氏体时效钢镀Ni后氢脆现象会大幅度减少。

因此,马氏体时效钢表面处理适宜条件的选择也是非常重要的。

2.8 焊接性:马氏体时效钢的焊接性与原有的马氏体系超高强度钢的焊接性有所不同,马氏体时效钢焊接部需要预热或后热,不必担心会出现焊接裂纹,它具有优越的焊接性加之受热影响部分的硬化小,焊后时效温度低,故略变小,是一种加工且焊接性良好的材料。

马氏体时效钢中含有与氧、氮易结合的Ti、Al元素,焊接方法主要采用TIG、MIG、电子束、惰性气体密封激光焊等。

18Ni钢焊缝部位的抗拉强度。

接缝率达95%以上[1]。

2.6 磁滞特性:采用双时效处理工艺研究了热轧18Ni马氏(ma shi)体时效钢的磁滞性能。

结果表明,820℃℃·1hA.C+(590~610℃)·3hA.C+510℃·3hA.C和820℃·1hA.C+(690~710℃)·3hA.C+510℃·3hA.C处理具有较好的磁滞性能[4],逆转变奥氏体的含量是控制磁滞性能的要害,在含有20%~30%的逆转变奥氏体时,具有较高的磁滞性能。

在对大量数据进行二元线性回归的基础上得出了18Ni(350)马氏体时效钢磁滞性能的分段公式:当0.3≤Bm/Bμ≤1.0时Hm/Hμ=0.45+0.52 Bm/Bμ当1≤Bm/Bμ≤1.2时Hm/Hμ=0.290+0.74 Bm/Bμ当0.7≤Bm/Bμ≤1.2时Pro/Pμ= -0.69+1.69 Bm/Bμ2.9 时效机理:采用小角X射线散射、Mǎssbauer谱、透射电镜等方法研究了18Ni马氏体时效过程。

结果表明,18Ni合金在固溶处理后500℃等温时效过程中,首先发生调幅分解,然后在调幅组织的Ni·Mo·Ti富集区以原位行核方式析出含Fe的NI3(Mo、Ti)型金属间化合物,随时效时间延长,Ni3Mo和Ni3Ti粒子聚集长大并部分溶解,同时析出球形Fe2Mo金属间化合物,并形成逆转变奥氏体[5]。

其化学成分(wt-%)为:Ni 18.09 Co 12.16 Mo 4.54 Ti 1.27C 0.004Fe 余量,经真空感应熔炼、真空自耗电弧重熔,材料在氩气保护下经820℃,1h固溶处理够水冷作为时效用试样。

2.10 时效组织和机械性能:18Ni马氏体时效个那个的实效温度与机械性能的关系如图3所示。

当时效温度偏低,沉淀不完全,即为亚时效,当时效温度偏高析出物粗化[6]。

,达不到提高强度的目的,即为过时效。

其最佳时效温度为490--510℃[7]。

2.11 力学性能:图2是18Ni合金铸件450℃的实效硬化曲线。

由图可见,时效初期,硬度随时效时间的增加迅速提高,1h后变化趋于平缓,3.5h后的硬度已超过HRC50。

图3表示经450℃时效处理后,抗拉强度与时间的(_shi2 xiao4 chu4 li3 hou4 _kang4 la1 qiang2 du4 yu3 shi2 jian1 de0)关系曲线。

从图可知,马氏体时效钢铸件的抗拉强度随时效时间的增加而升高,2.5h 强度达到1200MP,但仍明显低于常规马氏体时效钢铸件,这与马氏体时效钢铸件的组织缺陷有着密切的关系[8]。

时效时间对马氏体时效钢铸件模量的影响不大,弹性模量值分布在160—180Gpa之间。

3.应用马氏体时效钢的冷、热加工性均非常优良,在市场上出售的马氏体时效钢形状繁多,,铸锻件就更不用说了,其它主要有厚板、薄板、线材、圆钢等。

它的用途也极其广泛,可应用于H1宇宙航空[9-10]、海洋开发、原子能工业有关的零部件,到一般工业中用的结构材料和冶金工具以及弹簧材料等[11]。