USP-1231制药工艺用水

制药工艺用水饮用水的制备流程

制药工艺用水饮用水的制备流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help yousolve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts,other materials and so on, want to know different data formats and writing methods, please pay attention!制药工艺用水和饮用水的制备流程对于医药行业和人类健康至关重要。

2010版药品GMP指南水系统

水系统1、概述水在制药工业中是应用最广泛的工艺原料,用做药品的成份、溶剂、稀释剂等。

制药用水作为制药原料,各国药典定义了不同质量标准和使用用途的工艺用水,并要求定期检测。

水极易滋生微生物并助其生长,微生物指标是其最重要的质量指标,在水系统设计,安装,验证,运行和维护中需采取各种措施抑制其生长。

水是良好的溶剂、尤其是与自然界失去平衡的纯化水和注射用水,具有极强的溶解能力和极少的杂质,广泛用于制药设备和系统的清洗。

鉴于水在制药工业中的既作为原料又作为清洗剂,各国药典对制药用水的质量标准,用途都有明确的定义和要求;各个国家和组织的GMP将制药用水的生产和储存分配系统视为制药生产的关键系统,对其设计,安装,验证,运行和维护等提出明确要求。

在指南第二章将具体介绍我国和其他国家药典和GMP对制药用水的要求。

我国幅员辽阔,各地水质不同,季节的变化也会导致水质的巨大变化,我国制药企业使用的最初原料水未必常年符合饮用水的标准要求,需将其依次处理成饮用水,纯化水,注射用水等制药用水,适合不同的工艺需求。

在指南第三章中将介绍制药用水处理的各种技术,工艺和设备。

制药生产中其它原料、辅料、包装材料是按批检验和释放的,而作为原料的制药用水(饮用水,纯化水或注射用水)通常是通过管道连续流出的,随时取用的,其微生物属性等质量指标通常无法连续地实时检测到。

通常是先使用到产品中,若干天后才能知道其微生物指标是否合格,为保证制药用水系统生产出的水在任何时候是好的,即水系统生产质量的稳定性和一致性是各国药品监管部门和制药企业共同关注的重大问题。

各国GMP对水系统的设计和验证有严格要求,第四章将介绍水系统的设计和验证。

在水系统的设计、验证和运行过程中,制药企业、药监部门都遇到各种各样的疑问、问题和争议,我们参照国际组织尤其是ISPE(国际制药工程协会)的指南和工程实践,在第五章对常见问题进行了讨论。

第六章介绍一些关于水的化学和微生物知识以及水系统的钝化技术。

制药用水水处理

原水-原水加压泵-多介质过滤器-活性炭过滤器-软水器-精密过滤器-一级反渗透机-中间水箱-中间水泵-EDI系统-纯化水箱-纯水泵-紫外线杀菌器-微孔过滤器-用水点 新工艺

典型医药用纯水制备工艺流程

张翠莲等在《用反渗透法制备注射用水》中指出制水系统是采用两次反渗透、膜过滤的方法,将市政自来水制成注射用水; 它是由补水系统和精制供水系统两部分组成。补水系统由机械过滤器、软化器、一级反渗透组成;精制供水系统由炭滤器、复床、二级反渗透组成。其流程图如下:

纯化水、注射用水系统是由水处理设备、存储设备、分配泵及管网等组成的。

而原水的污染则是制水系统最主要的外部污染源。美国药典、欧洲药典及中国药典均明确要求制药用水的原水至少要达到饮用水的质量标准。若达不到饮用水标准的,先要采取预净化措施。

制水系统存在着由原水及制水系统外部原因所致的外部污染的可能。

此外在制水系统制备及运行过程中还存在着内部污染。

0.2µg/ml

―――

易氧化物

符合规定

用于生产渗析液时需控制此项目

―――

总有机碳

―――

符合规定

0.5mg/L

电导率

―――

0.5mg/L

符合规定

细菌内毒素

―――

4.3µS/cm(20℃)

―――

无菌检查

―――

0.25E.U./ml

符合规定(用于制备无菌制剂时控制)

微生物超标纠正标准 = 3 \* GB3 ③

纯化水、注射用水系统的基本要求

纯化水的预处理设备可根据原水水质情况配备,要求先达到饮用水标准。

多介质过滤器及软水器要求能自动反冲、再生、排放。

活性碳过滤器为有机物集中地,为防止细菌、细菌内毒素的污染,除要求能自动反冲外,还可用蒸汽消毒。

《制药工艺用水》课件

纳滤技术

臭氧消毒技术

臭氧消毒技术具有强氧化性和广谱抗 菌性,可以有效杀灭水中的细菌、病 毒和霉菌等微生物,提高制药工艺用 水的安全性。

纳滤技术是一种新型的膜分离技术, 能够分离出纳米级别的物质,为制药 工艺用水提供更高级别的净化效果。

制药工艺用水在未来的应用前景

制药工艺用水将更加注重环保和 可持续发展,减少对环境的污染

利用反渗透膜去除水中的离子、 分子和颗粒物,制备出高纯度的 注射用水。

离子交换法

利用离子交换剂去除水中的离子 ,以达到制备注射用水的目的。

其他特殊用水制备方法

灭菌用水制备方法

将水进行高温或紫外线灭菌,以 去除水中的微生物,制备出灭菌 用水。

超纯水制备方法

将水进行多重过滤、离子交换、 反渗透等处理,去除水中的离子 、分子和颗粒物,制备出超纯水 。

《制药工艺用水》 PPT课件

• 制药工艺用水概述 • 制药工艺用水的制备方法 • 制药工艺用水的质量控制 • 制药工艺用水的应用与管理 • 制药工艺用水的发展趋势与展望

目录

Part

01

制药工艺用水概述

制药工艺用水的定义与分类

定义

制药工艺用水是指在药品生产过程中用于清洗、冷却、稀释、溶解、制备溶液等工艺流 程的水。

不同药品生产过程中,对制药工艺用水的质量要求不同,需根据药品生产工艺要求选用 不同水质的水。

制药工艺用水系统的设计与维护

01

制药工艺用水系统的设计应遵循 安全、卫生、环保的原则,确保 水质稳定、安全可靠。

02

为保证制药工艺用水的质量,需 定期对水系统进行清洗、消毒和 维护,确保水质的稳定性和可靠 性。

水质监控与处理措施

STEP 01

USP39-1231制药用水-中文

Page 2/32

美国药典 USP39-<1231>制药用水

不一定要严格按照写明的制法和要求。用其他方法制备或用其他检测要求,可能同样能 满足这些水的实用要求。即使严格按照写明的方法制备和检验,用户应保证这样的水符 合其用途要求。本药典中用到的“水”这个字,若没有其他定语或短语,意思是可用纯 度不低于纯化水的水。

注射用水 注射用水(见《美国药典》品种正文)用于肠外制剂和其他需控制细菌 内毒素制剂的生产,其他制药用途有用于清洗某些设备和肠外制剂接触的部件。按照美 国环境保护署、欧盟、日本和世界卫生组织的规定,注射用水生产用原水最低质量要求 应为饮用水标准。原水预处理以便进行后续的蒸馏(或按正文规定其它经验证的工艺)。 成品注射用水应符合纯化水全项化学质量要求,还要符合细菌内毒素检查要求。因为内 毒素由某些细菌产生并存在于水中,所以注射用水纯化、贮藏和分配系统所用设备和方 法,应能减少或防止微生物污染,并能除去起始水中带入的内毒素。注射用水系统应经 验证,以便可靠持续生产并分配质量合格的水。

Page 3/32

美国药典 USP39-<1231>制药用水

他用途还有用于清洗某些设备以及非肠外制品的接触部件。除另有规定外,纯化水用作 为所有检查和含量测定所用的水(见凡例与要求)。纯化水在《美国药典-国家处方集》 中引用。无论其拼写的字体和大小写,水应符合纯化水品种正文规定。水应符合离子和 有机化学纯度检查的要求,应能防止微生物的污染。生产纯化水用的原水标准最低为饮 用水标准。原水的纯化可通过单元操作,包括去离子、蒸馏、离子交换、反渗析、过滤 或其他适宜的纯化方法。纯化水系统应经验证,以便可靠持续生产并输送化学质量和微 生物质量合格的水。在室温下运行的纯化水系统特别会受微生物菌膜的影响,菌膜是流 出水中活微生物或内毒素的来源。所以制水系统应经常消毒,并监控微生物,保证水在 使用部位微生物质量符合要求。

美国药典对工艺用水的要求

Water for InjectionNOTE—For microbiological guidance, see general information chapter Water for Pharmaceutical Purposes 1231.» Water for Injection is water purified by distillation or a purification process that is equivalent or superior to distillation in the removal of chemicals and microorganisms. It is prepared from water complying with the U.S. Environmental Protection Agency National Primary Drinking Water Regulations or with the drinking water regulations of the European Union, Japan, or with the World Health Organization's Guidelines for Drinking Water Quality. It contains no added substance.NOTE—Water for Injection is intended for use in the preparation of parenteral solutions. Where used for the preparation of parenteral solutions subject to final sterilization, use suitable means to minimize microbial growth, or first render the Water for Injection sterile and, thereafter, protect it from microbial contamination. For parenteral solutions that are prepared under aseptic conditions and are not sterilized by appropriate filtration or in the final container, first render the Water for Injection sterile and, thereafter, protect it from microbial contamination. The tests for Total organic carbon and Water conductivity apply to Water for Injection produced on site for use in manufacturing. Water for Injection packaged in bulk for commercial use elsewhere meets the requirement of the test for Bacterial endotoxins as indicated below and the requirements of all the tests under Sterile Purified Water, except Labeling.USP R EFERENCE STANDARDS 11—USP 1,4-Benzoquinone RS.USP Endotoxin RS . USP Sucrose RS . B ACTERIAL ENDOTOXINS 85— It contains less than 0.25 USP Endotoxin Unit per mL.T OTAL ORGANIC CARBON 643: meets the requirements.W ATER CONDUCTIVITY 645: meets the requirements.contacting USP.Topic/Question ContactExpert Committee Monograph Antonio Hernandez-Cardoso, M.Sc.Scientist, Latin AmericanSpecialist1-301-816-8308(PW05) PharmaceuticalWaters 05Reference Standards Lili Wang, TechnicalServices Scientist1-301-816-8129**************85 Radhakrishna STirumalai, Ph.D.Senior Scientist1-301-816-8339 (MSA05) Microbiology and Sterility AssuranceUSP32–NF27 Page 3870Pharmacopeial Forum : Volume No. 35(2) Page 316《药品生产质量管理规范(2010年修订)》第九十六条 制药用水应当适合其用途,并符合《中华人民共和国药典》的质量标准及相关要求。

[VIP专享]USP33-1231制药用水__中文译稿

![[VIP专享]USP33-1231制药用水__中文译稿](https://img.taocdn.com/s3/m/e15d0710804d2b160b4ec0c0.png)

USP33-制药用水<1231> 制药用水<1231>引言在药品、原料药和中间体,药典产品以及分析试剂的加工、制备和生产过程中,水被广泛用作一原料,组分和溶剂。

此通用章节的信息提供了有关水的其它信息:未被包括在的水的专论中的属性,可以用以提高水质量的处理技术,以及在选择水源时应考虑最低水质量标准的描述。

此信息章节并未打算替代现有的条例或指导,现有的这些条例或指导涉及USA和国际的(ICH或WHO)的GMP问题,工程指导或其它关于水的条例(FDA、EPA或WHO)指导。

其内容有有助于使用者更好地理解制药用水问题以及一些仅针对水的微生物和化学问题。

此章节并不是关于制药用水的一个全面综合性的文件。

它包括在水的处理、贮存和使用时需要考虑的基本信息点。

保证制药用水以及生产符合相适用的政府条例、指南和各种类型的水的药典标准是使用者的职责。

这些水的化学纯度的控制是很重要的,并且是本药典中各论的主要目的。

与其它药典产品不同,大批量水专论(纯化水和注射用水)也限制此产品是如何被生产的,因为认为纯化过程的本质与完善程度与(水)最终的纯度直接相关。

在这些个论中所列的化学属性应被看作为一组最低的规范要求。

对于某些应用来说,可能需要更加严格的规范以保证适合其特定的用途。

关于这些水的适当应用的基本指导可以在正文中找到,并且在本章节中给出更进一步的解释。

对于很多水的用途来说,控制其微生物质量是很重要的。

由于健康与安全的原因,所有具有药典标准的包装形式的水要求是无菌的,因为这些水的一些预期用途有此要求。

USP认为大批量专论水的微生物规范是不适当的,并且未被包括在这些水的专论中。

这些水可以被用于不同的用途,一些要求严格的微生物控制,而一些却未要求。

对于一给定大批量水来说,所需的微生物规范取决于其用途。

对于一些没有相关规范和检测的使用者来说,将不必需负担此难于控制的(水的微生物)属性的单个规范。

然而,一些应用可能需要甚至更加严格的微生物控制,以避免微生物的繁殖,而微生物在水的纯化、贮存和分配过程中无处不在。

美国药典usp1231制药用水中文翻译.doc

美国药典usp1231制药用水中文翻译.docUSP33-制药用水<1231>制药用水<1231>引言在药品、原料药和中间体,药典产品以及分析试剂的加工、制备和生产过程中,水被广泛用作一原料,组分和溶剂。

此通用章节的信息提供了有关水的其它信息:未被包括在的水的专论中的属性,可以用以提高水质量的处理技术,以及在选择水源时应考虑最低水质量标准的描述。

此信息章节并未打算替代现有的条例或指导,现有的这些条例或指导涉及USA和国际的(ICH或WHO)的GMP问题,工程指导或其它关于水的条例(FDA、EPA或WHO)指导。

其内容有有助于使用者更好地理解制药用水问题以及一些仅针对水的微生物和化学问题。

此章节并不是关于制药用水的一个全面综合性的文件。

它包括在水的处理、贮存和使用时需要考虑的基本信息点。

保证制药用水以及生产符合相适用的政府条例、指南和各种类型的水的药典标准是使用者的职责。

这些水的化学纯度的控制是很重要的,并且是本药典中各论的主要目的。

与其它药典产品不同,大批量水专论(纯化水和注射用水)也限制此产品是如何被生产的,因为认为纯化过程的本质与完善程度与(水)最终的纯度直接相关。

在这些个论中所列的化学属性应被看作为一组最低的规范要求。

对于某些应用来说,可能需要更加严格的规范以保证适合其特定的用途。

关于这些水的适当应用的基本指导可以在正文中找到,并且在本章节中给出更进一步的解释。

对于很多水的用途来说,控制其微生物质量是很重要的。

由于健康与安全的原因,所有具有药典标准的包装形式的水要求是无菌的,因为这些水的一些预期用途有此要求。

USP认为大批量专论水的微生物规范是不适当的,并且未被包括在这些水的专论中。

这些水可以被用于不同的用途,一些要求严格的微生物控制,而一些却未要求。

对于一给定大批量水来说,所需的微生物规范取决于其用途。

对于一些没有相关规范和检测的使用者来说,将不必需负担此难于控制的(水的微生物)属性的单个规范。

USP30_1231-WATER FOR PHARMACEUTICAL PURPOSES翻译(节选)

USP30-- <1231> WATER FOR PHARMACEUTICAL PURPOSESUSP30 <1231> 制药用水(节选饮用水部分)SOURCE OR FEED WATER CONSIDERATIONS水源或供水系统To ensure adherence to certain minimal chemical and microbiological quality standards, water used in the production of drug substances or as source or feed water for the preparation of the various types of purified waters must meet the requirements of the National Primary Drinking Water Regulations (NPDWR) (40 CFR 141) issued by the U.S. Environmental Protection Agency (EPA) or the drinking water regulations of the European Union or Japan, or the WHO drinking water guidelines.为了保证能达到某些化学和微生物的最低质量标准,用于药品生产的水或者是用于制备各种纯化水的水源必须要符合美国环境保护局(EPA)发布的国家基本饮用水规定(NPDWR )(40 CFR 141)。

欧盟、日本或WHO的有关饮用水规定也可适用。

Limits on the types and quantities of certain organic and inorganic contaminants ensure that the water will contain only small, safe quantities of potentially objectionable chemical species. Therefore, water pretreatment systems will only be challenged to remove small quantities of these potentially difficult-to-remove chemicals. Also, control of objectionable chemical contaminants at the source-water stage eliminates the need to specifically test for some of them (e.g., trihalomethanes and heavy metals) after the water has been further purified.对某些有机和无机污染物的种类和数量进行限定可以保证水中只含有微小的,可靠数量的潜在的化学物质。

美国药典对工艺用水的要求

Water for InjectionNOTE—For microbiological guidance, see general information chapter Water for Pharmaceutical Purposes 1231.» Water for Injection is water purified by distillation or a purification process that is equivalent or superior to distillation in the removal of chemicals and microorganisms. It is prepared from water complying with the U.S. Environmental Protection Agency National Primary Drinking Water Regulations or with the drinking water regulations of the European Union, Japan, or with the World Health Organization's Guidelines for Drinking Water Quality. It contains no added substance.NOTE—Water for Injection is intended for use in the preparation of parenteral solutions. Where used for the preparation of parenteral solutions subject to final sterilization, use suitable means to minimize microbial growth, or first render the Water for Injection sterile and, thereafter, protect it from microbial contamination. For parenteral solutions that are prepared under aseptic conditions and are not sterilized by appropriate filtration or in the final container, first render the Water for Injection sterile and, thereafter, protect it from microbial contamination. The tests for Total organic carbon and Water conductivity apply to Water for Injection produced on site for use in manufacturing. Water for Injection packaged in bulk for commercial use elsewhere meets the requirement of the test for Bacterial endotoxins as indicated below and the requirements of all the tests under Sterile Purified Water, except Labeling.USP R EFERENCE STANDARDS 11—USP 1,4-Benzoquinone RS.USP Endotoxin RS . USP Sucrose RS . B ACTERIAL ENDOTOXINS 85— It contains less than 0.25 USP Endotoxin Unit per mL.T OTAL ORGANIC CARBON 643: meets the requirements.W ATER CONDUCTIVITY 645: meets the requirements.contacting USP.Topic/Question ContactExpert Committee Monograph Antonio Hernandez-Cardoso, M.Sc.Scientist, Latin AmericanSpecialist1-301-816-8308(PW05) PharmaceuticalWaters 05Reference Standards Lili Wang, TechnicalServices Scientist1-301-816-8129**************85 Radhakrishna STirumalai, Ph.D.Senior Scientist1-301-816-8339 (MSA05) Microbiology and Sterility AssuranceUSP32–NF27 Page 3870Pharmacopeial Forum : Volume No. 35(2) Page 316《药品生产质量管理规范(2010年修订)》第九十六条 制药用水应当适合其用途,并符合《中华人民共和国药典》的质量标准及相关要求。

新版GMP对制药用水系统的要求及验证-葛均友

7.储罐

• 储罐的顶部空间是一个高风险的区域,小水滴和 空气利于耐热性微生物繁殖。水系统设置应该确 保储罐的顶部空间能够有效地用水流淋洗;

• 使用喷淋球或分配器,避免形成能藏匿微生物的 死角;

• 在储罐上安装疏水性呼吸过滤器,能进行离线或 在线完整性检测。(为了防止因过滤器内水的冷 凝而引起过滤器堵塞或微生物生长,建议使用加 热式呼吸过滤器。可以通过电或蒸汽加热滤壳, 或可定期灭菌)。

制药用水系统的设计、验证和日常监控

科伦药业 葛均友

Contents

1

制药用水法规要求

2

制药用水系统设计考虑

3

制药用水系统微生物控制

4

制药用水系统验证要点

5

制药用水系统日常监控

6

制药用水风险分析举例

一、制药用水系统法规要求

新版GMP的要求

• 第六节 制药用水

• 药品生产用水应适合其用途,应至少采用饮用 水作为制药用水。各类药品生产选用的制药用 水应符合《中华人民共和国药典》的相关要求。

• 起点在哪里?

– 地表水 – 井水 – 城市供水-“自来水” – 公司内部预处理系统

原水污染物调查

影响因素 降雨 腐蚀 污染 溶解物 蒸发 沉淀 分解

矿物质污染

钙盐和镁盐 铁盐和锰盐

硅酸盐 二氧化碳

氢化硫 磷酸盐/硝酸盐 铜/铝/铅/砷汞

微生物污染

藻类 原生动物

细菌 假单胞菌属 革兰氏阴性/非发酵菌 埃希氏大肠杆菌/大肠群菌

/

≤0.00003%

/

符合规定

/

≤0.000006% ≤0.00001%

/ ≤0.5 mg/L(注) 4.3(20摄氏度) / ≤100CFU/ml

USP-1231制药工艺用水

USP <1231>制药工艺用水在药物制品的生产、流程和合成中,水是最常用的一种物质,原料或者成分。

在水净化、贮存、输送期间,无处不在的微生物有可能在水中扩散,因此对制品上述过程中的水中的微生物质量控制是极其重要的。

如果未经控制即直接用于最终产品上,那些微生物或者它们的代谢产物最终对药品产生不利的后果。

用在药品早期阶段和作为各种净化水的原料或供水者必须达到环境保护组织(EPA)公布的国家饮用水标准(NP DWR)(40 CFR 141)。

欧盟或日本类似的饮用水规定也是可以接受的。

这些规定保证水中不含有大肠杆菌。

如果确定水中含有这种污染源,这也许预示或者表明还存在其它微生物污染源,其中包括使人致病的一些病菌。

另外,达到国家饮用水标准并不排除没有考虑到水中含有现在认为还不是关系公众健康的其它的微生物,这些微生物是药品成分和产品合成的一个危害因素,或影响其药品效果。

基于这个原因,现在把制药工艺用水分为不同的级别。

水的归类饮用水——虽然饮用水没有通过专题来论述,但它必须遵循EPA NPPWR(见上)或者欧盟和日本有类似的标准。

饮用水可以从不同的水源获得,其中包括公共事业用水或私人使用水(例如:水井)或者多种方式相结合。

饮用水可以用在化工合成的初期阶段和制药设备初期阶段的清洗。

它是作为生产制药用水指定的供水源。

饮用水的质量的差异受季节变化的影响,因此,生产制药用水的操作步骤应考虑到这一点而进行设计。

净化水——净化水(参见美国药典专著)在成药的正式生产中作为赋形剂,同样用于制药方面和清洗一定的机器设备和化学药用原料的成药。

净化水必须达到离子有机化学药品纯度的要求,同时还要避免微生物扩散。

通常使用饮用水作为供给水,通过一系列操作使水纯化。

这些操作包括去离子、蒸馏、离子交换、反向渗透、过滤或者其它适宜的程序。

净化水系统必须通过证实。

净化水系统是在环绕的环境中对水进行生产、贮存和循环,因而极易受粘性微生物膜的感染。

制药用水及制药用蒸汽指南最新

GMP制药用水及制药用蒸汽技术指南(讨论稿)2009-10-29GMP工程技术中心发布目录一、引言二、适用范围三、水的质量标准(一)饮用水(二)纯化水(三)注射用水(四)其他级别的水四、不同级别的水在药品生产中的应用五、制水系统的设计(一)总体设计要求(二)纯化水系统(三)纯蒸汽发生器及蒸馏水机六、储罐和环路的设计(一)总体设计要求(二)典型的纯化水储存及分配环路模式(三)典型的注射用水储存及分配环路模式(四)储罐(五)呼吸滤器(六)管道(七)循环泵(八)热交换器(九)使用点(十)过程检测与控制七、制药用水材料及安装工艺要求(一)接触材料(二)保温(三)清洁与钝化(四)其他八、工艺用水管理九、水系统运行与验证(一)试运行(二)系统确认文件(三)系统确认及其取样程序(四)验收标准与确认报告十、水系统的日常监控(一)水系统的日常监测(二)特定工艺用水系统(三)纯化水与注射用水(四)制药用水常见问题十一、制药用水系统的消毒和灭菌(一)部分细菌和真菌在不同温度条件下的生长情况(二)常见细菌的致死时间(三)制药用水中热源的去除(四)紫外线杀菌在水处理中的应用(五)臭氧灭菌在水处理中的应用十二、水系统日常运行及维护保养十三、实验室用水十四、取样(一)取样规程(二)纯化水和WFI监控点阀门的选用(三)取样和检测十五、制药用蒸汽(一)引言(二)蒸汽的制备和分配(三)蒸汽质量属性及其检测(四)纯蒸汽系统的性能确认(五)纯蒸汽系统的常规监测与再确认十六、术语十七、参考文献一、引言水是药物生产中用量最大、使用最广的一种原料,用于生产过程及药物制剂的制备。

不同要求的药品,决定了对水的不同质量的需求。

Water is the most widely used substances, raw material, or ingredient in the production, processing, and formulation of compendial articles. (USP General Informationsection 1231)在水的处理、储存和分配的过程中,水的质量(包括微生物学和化学质量)控制是人们关注的焦点。

[药学]2010版药品GMP指南水系统

![[药学]2010版药品GMP指南水系统](https://img.taocdn.com/s3/m/0a517a55e418964bcf84b9d528ea81c758f52e9a.png)

水系统1、概述水在制药工业中是应用最广泛的工艺原料,用做药品的成份、溶剂、稀释剂等。

制药用水作为制药原料,各国药典定义了不同质量标准和使用用途的工艺用水,并要求定期检测。

水极易滋生微生物并助其生长,微生物指标是其最重要的质量指标,在水系统设计,安装,验证,运行和维护中需采取各种措施抑制其生长。

水是良好的溶剂、尤其是与自然界失去平衡的纯化水和注射用水,具有极强的溶解能力和极少的杂质,广泛用于制药设备和系统的清洗。

鉴于水在制药工业中的既作为原料又作为清洗剂,各国药典对制药用水的质量标准,用途都有明确的定义和要求;各个国家和组织的GMP将制药用水的生产和储存分配系统视为制药生产的关键系统,对其设计,安装,验证,运行和维护等提出明确要求。

在指南第二章将具体介绍我国和其他国家药典和GMP对制药用水的要求。

我国幅员辽阔,各地水质不同,季节的变化也会导致水质的巨大变化,我国制药企业使用的最初原料水未必常年符合饮用水的标准要求,需将其依次处理成饮用水,纯化水,注射用水等制药用水,适合不同的工艺需求。

在指南第三章中将介绍制药用水处理的各种技术,工艺和设备。

制药生产中其它原料、辅料、包装材料是按批检验和释放的,而作为原料的制药用水(饮用水,纯化水或注射用水)通常是通过管道连续流出的,随时取用的,其微生物属性等质量指标通常无法连续地实时检测到。

通常是先使用到产品中,若干天后才能知道其微生物指标是否合格,为保证制药用水系统生产出的水在任何时候是好的,即水系统生产质量的稳定性和一致性是各国药品监管部门和制药企业共同关注的重大问题。

各国GMP对水系统的设计和验证有严格要求,第四章将介绍水系统的设计和验证。

在水系统的设计、验证和运行过程中,制药企业、药监部门都遇到各种各样的疑问、问题和争议,我们参照国际组织尤其是ISPE(国际制药工程协会)的指南和工程实践,在第五章对常见问题进行了讨论。

第六章介绍一些关于水的化学和微生物知识以及水系统的钝化技术。

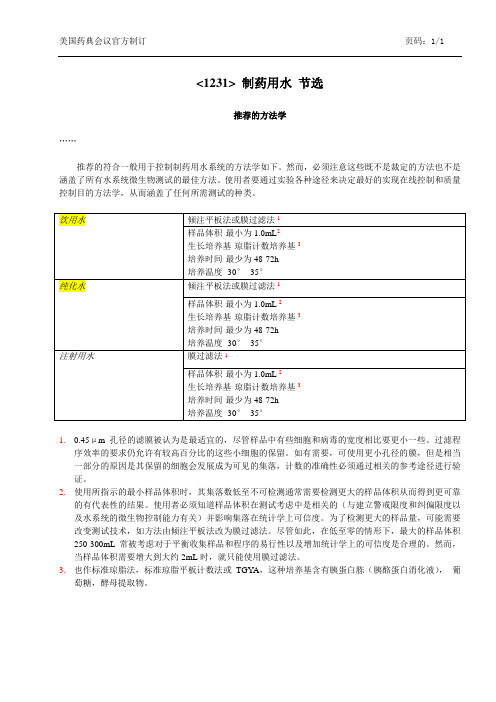

USP 1231 制药用水 节选 微生物测试推荐的方法学

美国药典会议官方制订页码:1/1

<1231> 制药用水节选

推荐的方法学

……

推荐的符合一般用于控制制药用水系统的方法学如下。

然而,必须注意这些既不是裁定的方法也不是涵盖了所有水系统微生物测试的最佳方法。

使用者要通过实验各种途径来决定最好的实现在线控制和质量控制目的方法学,从而涵盖了任何所需测试的种类。

1.0.45μm孔径的滤膜被认为是最适宜的,尽管样品中有些细胞和病毒的宽度相比要更小一些。

过滤程

序效率的要求仍允许有较高百分比的这些小细胞的保留。

如有需要,可使用更小孔径的膜,但是相当一部分的原因是其保留的细胞会发展成为可见的集落,计数的准确性必须通过相关的参考途径进行验证。

2.使用所指示的最小样品体积时,其集落数低至不可检测通常需要检测更大的样品体积从而得到更可靠

的有代表性的结果。

使用者必须知道样品体积在测试考虑中是相关的(与建立警戒限度和纠偏限度以及水系统的微生物控制能力有关)并影响集落在统计学上可信度。

为了检测更大的样品量,可能需要改变测试技术,如方法由倾注平板法改为膜过滤法。

尽管如此,在低至零的情形下,最大的样品体积250-300mL常被考虑对于平衡收集样品和程序的易行性以及增加统计学上的可信度是合理的。

然而,当样品体积需要增大到大约2mL时,就只能使用膜过滤法。

3.也作标准琼脂法,标准琼脂平板计数法或TGY A,这种培养基含有胰蛋白胨(胰酪蛋白消化液),葡

萄糖,酵母提取物。

制药用水系统

安装确认的测试项目

) 分配系统 - 组件检查 - 坡度测试,压力测试,盲管测试,呼吸滤器的

效率测试 - 焊接(焊接的参数,X线探伤记录),管道保温

和标识, - 清洁和钝化记录 - 输入/输出测试

7

运行确认的测试项目

) 制备系统 - 组件测试 - 报警功能,过程测试 - 操作面板 - 删除和装载软件 - 校验

Normal operating range 正常运行范围

Allowable operating range 允许运行范围

电导率<1.3μs/cm

取样(1)

1. 应该制订取样规程 2. 应确保样品的完整性 3. 取样培训 4. 取样点 5. 取样量

取样(2)

1. 取样容器 2. 取样标签 3. 样品的储存和运输 4. 送抵实验室 5. 检测的开始时间

1

工艺用水的用途(2)

) 纯化水 - 配料工艺用水及直接接触药品的设备、 器具

和包装材料最后一次洗涤用水应符合纯化水 标准。 GMP(1998)附录三、14 - 其它原料药精制工艺用水应符合纯化水质量 标准。 GMP(1998)附录四、15

工艺用水的用途(3)

) 注射用水 - 无菌原料药精制工艺用水及直接接触无菌原

纯化技术

) 工艺

– 蒸馏(也可用作精制工 艺)

多重功效

热浓缩

) 目的

– 去除颗粒,细菌,热 原,非挥发性有机物 ,无机离子和硅,用 以制备注射用水

– 纯蒸汽发生 – 超滤

– 凝结水应符合注射用 水标准

– 除去≥0.001微米的杂 质(热原)

纯水系统的制备单元和分配单元

饮用水

R/O膜

UV

沙滤过滤器

贮罐

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

USP <1231>制药工艺用水在药物制品的生产、流程和合成中,水是最常用的一种物质,原料或者成分。

在水净化、贮存、输送期间,无处不在的微生物有可能在水中扩散,因此对制品上述过程中的水中的微生物质量控制是极其重要的。

如果未经控制即直接用于最终产品上,那些微生物或者它们的代谢产物最终对药品产生不利的后果。

用在药品早期阶段和作为各种净化水的原料或供水者必须达到环境保护组织(EPA)公布的国家饮用水标准(NP DWR)(40 CFR 141)。

欧盟或日本类似的饮用水规定也是可以接受的。

这些规定保证水中不含有大肠杆菌。

如果确定水中含有这种污染源,这也许预示或者表明还存在其它微生物污染源,其中包括使人致病的一些病菌。

另外,达到国家饮用水标准并不排除没有考虑到水中含有现在认为还不是关系公众健康的其它的微生物,这些微生物是药品成分和产品合成的一个危害因素,或影响其药品效果。

基于这个原因,现在把制药工艺用水分为不同的级别。

水的归类饮用水——虽然饮用水没有通过专题来论述,但它必须遵循EPA NPPWR(见上)或者欧盟和日本有类似的标准。

饮用水可以从不同的水源获得,其中包括公共事业用水或私人使用水(例如:水井)或者多种方式相结合。

饮用水可以用在化工合成的初期阶段和制药设备初期阶段的清洗。

它是作为生产制药用水指定的供水源。

饮用水的质量的差异受季节变化的影响,因此,生产制药用水的操作步骤应考虑到这一点而进行设计。

净化水——净化水(参见美国药典专著)在成药的正式生产中作为赋形剂,同样用于制药方面和清洗一定的机器设备和化学药用原料的成药。

净化水必须达到离子有机化学药品纯度的要求,同时还要避免微生物扩散。

通常使用饮用水作为供给水,通过一系列操作使水纯化。

这些操作包括去离子、蒸馏、离子交换、反向渗透、过滤或者其它适宜的程序。

净化水系统必须通过证实。

净化水系统是在环绕的环境中对水进行生产、贮存和循环,因而极易受粘性微生物膜的感染。

这些膜是活性微生物偏离正常水平或者废水中无毒素的污染源。

这些系统须经常的卫生处理微生物监测以确保水中微生物质量保持正常的状态。

无菌净化水——无菌净化水[美国药典专题论述]是通过无菌提炼和包装的水。

它使用在非注射药用药剂配料的成药中,这阶段要求一种无菌形式的净化水。

注射用水——注射用水(参见美国药典专著)是注射产品中的一种赋形剂,同时用于制药中如清洗一定设备和化学药用原料的成药中。

它的水源或供水是饮用水,虽然饮用水已经过初步的净化,但最后还需要经过蒸馏和反向渗透。

注射用水须达到净化水对化学物质含量的要求并且通过细菌性内毒素检测<85>,它须避免微生物污染。

用来生产、存贮、输送,注射用水的系统的设计要符合防止微生物污染和微生物内毒素的形成和目的,同时该系统还须经过证实。

灭菌注射用水——无菌注射用水(参见美国药典专论)是经过封装和无菌提炼的注射用水。

无菌注射用水是按无菌剂量输送一种临时的药物的结合品。

它是注射用药物的稀释剂,它保存在不大于一公升的单剂量容器内。

抑菌性注射用水——抑菌性注射用水(参见美国药典专论)是加入一种或多种适量的抗微生物的防腐剂的无菌注射药用水。

它是注射用药准备阶段的一种稀释剂,常保存于不大于30毫升的单剂或多剂量容器内。

无菌冲洗用水——无菌冲洗用水(参见美国药典专论)一种被无菌提炼的存于不大于一公升容量的容器内,以便迅速传送的注射用水。

它不需要达到微粒问题章节<788>中小容量注射液的要求。

无菌吸入剂药用水——无菌吸入剂药用水(参见美国药典专论)是一种经过封装和无菌提炼的;用于吸入剂中和吸入溶液准备阶段的注射药用水。

水纯化、存贮和输送系统的证实和鉴定确定药用水纯化、存贮和输送体系的可靠性,需要适当的监测和观察期。

通常在维持净化水和注射药用水的化学物质和纯度方面几乎不存在什么问题。

然而,困难的是一直保持已建立的微生物质量标准。

从抽样分析的角度上,一个涉及日常抽样和至少在操作标准运行一月后主要流程检测的一个程序已经确立了。

证实是一个高度保证性的程序,这为确保每一个具体的操作按已确立的一套质量规则进行产品生产。

这个证实程序需要通过证实和证明。

证实限定了关键的程序参数和操作范围。

证实规定了设计、装备、操作和装备的使用。

当系统被确定并运行了几个阶段时,证实就已开始了。

这些阶段包括:设备的鉴定(IQ),操作鉴定(OQ)和工作情况鉴定(PQ)。

水循环系统在图一表(1)中已清晰地显示出来。

有关制药用水系统的证实计划通常包括下列步骤:(1)确立质量属性和操作参数标准。

(2)确保主系统和支系统能够从可获得的水源条件下,制出达到预期质量标准的水。

(3)设备及其控制的选择和检测技术。

(4)发展设备鉴定范围,包括仪器校准、检查,以证明水处理系统准确地按设计图配置。

同时还要必须的、专门的检测以证明装备符合设计要求。

(5)发展操作鉴定范围包括检测和检查以证明设备、警报系统和控制的可靠性和证明警戒和行动水平已确立。

这个阶段与下一步某些方面可能有些重叠。

(6)发展一个预期的工作情况鉴定范围以确定关键的程序参数的操作范围的合理度。

同时和预期的工作情况鉴定用来显示一段时期内系统的生产能力。

对关键质量属性的警戒和行动水平同样要通过证明。

(7)补充维护程序证实(又称为持续的寿命周期证实)它包括水处理系统的机械控制装置改变,确立和执行预防维护程序,其中包括仪器的重新校准。

此外,维护证实还包括对关键程序参数的监测程序和修正方案。

(8)制定一个对系统操作和鉴定的定期复查安排。

(9)完成一个调查书,并把1-8步骤登记入案。

制药用水系统水的质量属性的特定运用依水的使用要求而定。

在图表2中已显示了不同的药用目的,对水采取了一系列不同的步骤。

为特定的药用目的而选择合适的水质的评估过程在图表3树形决定图中得到体现。

这些图表用来确定水的具体用途要求和操作单位的选用。

净化水和注射用水系统生产净化水和注射药用水的设计、安装操作系统包括与其类似的部件,控制技术和程序。

两类水的质量属性差别不仅在于注射用水有细菌性内毒素的存在和它们的成药方法,至少是在成药的最后阶段;它们相似点在于它们为满足质量属性,为水系统的设计提供了大量的共同的基础。

最关键的区别在于为保证细菌和细菌性内毒素的排除而对水系统的所需的控制程度和最后的纯化步骤。

药用水的生产采用了连续的单元运行(操作步骤),这种单元运行追求特定的水质属性和保护随后的处理步骤。

生产注射药用水的最后单元运行只通过蒸馏和反向渗透。

蒸馏的可靠性操作已有一段历史了,而且能够成为注射药用水生产的一个单元运行。

其它技术如超滤也在注射药用水生产中是适用的,但目前关系此操作的经验还没有推广。

证实方案应设计出来以确定系统的相容和提供涉及净化机械装置,操作环境的范围,要求的预处理和最可能的失败模式的充分信息。

另外,对监测程序的有效性的证实和确立维持证实的标准是必要的。

在试验性基础上进行的试验操作对确立操作参数,预期水质和证实失败模式等意义重大。

然而,对特定的单元运行只作为安装操作系统证实的一部分内容。

对特定单元运行的选择和为水处理系统的自身特点的设计应当考虑到供水的质量,随后操作步骤的技术选择,水输送系统的范围的复杂性和正常操作的基本要求。

以注射用水处理系统的设计为例,最后的程序(蒸馏或者反向渗透)必须确保有效的细菌内毒素减少并且还必须通过证实。

过滤技术在水处理系统中起重要的作用,过滤单位可以通过一系列不同的设计,以满足不同的运用要求。

滤除有效性对不同的粗滤过器来说差别很大,例如:无烟煤粒,石英或沙适用于大型的水处理系统,而深筒式过滤器适用于小型水处理系统,膜面滤过器适用于微粒控制。

装置和系统结构因不同类型的过滤介质和操作位置差异明显。

(膜滤过器将在后一段讨论)。

粒状或筒式滤过器用于预过滤。

它们从供水中滤除固状的污染质以保护下游设备部件免受污染,这些污染会抑制设备操作和缩短其使用寿命。

那些影响过滤深度的操作的设计和操作事项包括过滤质的沟流,沉淀物的阻塞,微生物生长和过滤质的损失。

控制措施涉及压力和流量监测,回流法,清洁维持和过滤质的更换。

一个重要的设计考虑事项就是过滤器的尺寸应达到足比防止因不适量的水流量而导致沟流和滤质损失。

活性炭层吸附分子量低的有机物和氧化添加剂。

例如,氯化物,并把它们从水中清除。

使用活性炭层是为了使水达到一定的质量属性和防止与下游的设备的不锈钢表面,树脂和薄膜发生反应。

对活性炭层的主要考虑事项包括支持微生物生长的倾向,潜在的沟流、不能在原处再生的特性和细菌内毒素、有机化学物和细炭粒的脱落。

控制措施涉及合适的水流量,使用热水和蒸汽的清洗、回洗、吸附力的检测和经常的炭层的更换。

可替换技术,例如,化学添加剂和再生有机物清除装置,可以用来替代活性炭层。

化学添加剂用于水处理系统,可以通过使用氯化物和臭氧以控制微生物;通过使用絮凝剂提高悬浮固状物的清除效果,清除氯化物,调节pH值和清除炭化物。

随后的操作步骤须进行添加化学物质的清除。

对添加剂的控制和确保添加剂及其反应物的清除为随后监测都需考虑入系统设计并成为监测程序的内容。

有机物清除装置使用大网状阳离子交换树脂能够从水中清除有机物和内毒素。

通过使用适当的腐蚀性的生物杀伤剂液,装置的功能又可以重新恢复。

要考虑到操作与清除力和树脂碎块脱落有密切联系,控制措施包括废水的检测,操作监测和为清除树脂而使用下游过滤器。

水软化器清除阳离子例如钙和镁,它们会对下游操作设备如反向渗透膜,去离子柱和蒸馏装置造成干扰。

离子交换树脂层水软化器可以通过使用氯化钠液(盐水)得到再生,要考虑到微生物扩散,不适当的水流量造成的沟流,树脂的有机物污垢,树脂珠的碎片,为再生而使用盐液所致的污染。

控制措施包括低量水的使用的再循环,树脂和盐水系统的定期的再生处理,微生物控制设备(紫外线和氯),适度的再生频率为废水的监测(硬性)和清除树脂细粉下游过滤器的使用。

去离子(DI)电解去离子(EDI)和电渗析(EDR)都是清除阴阳离子而提高水质属性的有效方法。

去离系统内有带电的树脂,这种树脂需要通酸和碱进行定期的再生。

通常,阳离子树脂通过盐酸或硫酸来再生,这个过程用氢离子取代被俘获的阳离子;阴离子树脂通过钠或者氢氧化钾来再生,这个过程用氢氧离子取代俘获的阴离子。

两种化学再生剂都具有生物杀伤性,它们属于一种微生物控制的措施。

这个系统可以按阴阳离子树脂分离,形成一个混合层的方式来设计。

再冲电式树脂也适用于此系统。

电解去离子系统使用一种混合树脂的结合物,精选的可渗透性膜和能够提供连续的流量(产品和废物浓缩物)和持续不断的再生的电荷。

水通过树脂区域和废料浓缩物区域,去离后成为产品用水。

树脂作为导体用来促使电势驱动阴阳离子通过树脂和专用的薄膜以便在废水流中浓缩和清除。