船板钢的生产

船用钢板-国际船舶网

船用钢材船用钢材主要包括船用钢板、型材(包括角钢、H型钢、T型钢,工字钢、球扁钢),以及船用钢管等,其中钢板是最主要的钢材。

就船舶本身而言,各种钢材主要用途如下:一、船用钢板基本知识1、船用钢板简介船用钢板归类为中厚板,是按船级社建造规范要求生产的用于制造船体结构的热轧钢板。

船用钢板首先良好的韧性是最关键的要求,此外要求有较高的强度,良好的耐腐蚀性能、焊接性能,加工成型性能以及表面质量。

为保质量和保证有足够的韧性,要求化学成分的Mn/C在2.5以上,对碳当量也有严格要求,并由船检部门认可的钢厂生产。

2、船用钢板分类船体用结构钢按照用途可分为一般船舶用和特种船舶用,一般船舶主要使用一般强度和高强度钢,特种船舶如液化气船使用低温韧性钢,散装化学品船使用奥氏体不锈钢和双相不锈钢及复合钢。

船体用结构钢按照其最小屈服点划分强度级别为:一般强度结构钢和高强度结构钢。

船体用结构钢分一般强度和高强度钢两种,一般强度钢按质量分A、B、C、D四个等级;高强度钢又分两个强度级别(32、36)和三个质量等级(A、D、E),主要规格有AH32、DH32、EH32、AH36、DH36、EH36。

中国船级社规范标准的一般强度结构钢分为:A、B、D、E四个质量等级(即CCSA、CCSB、CCSC、CCSD);中国船级社规范标准的高强度结构钢为三个强度级别(32、36、40),32、36、40分别表示屈服度,四个质量等级(A 、D 、E 、F ),A 、D 、E 、F 分别表示其各自可分别在0°、-20°、-40°、-60°的情况下所能达到的冲击韧性;主要规格有3、世界主要船级社规范 中国 CCS 美国 ABS 德国 GL 法国 BV 挪威 DNV 日本 KDK 英国 LR 韩国 KR 意大利 RINA4、船用钢板的力学性能及化学成分 (1)一般强度船体结构用钢(2)高强度船体结构用钢七大船级社九大船级社二、船用钢板生产、消费及营销情况1、生产情况目前中国船板产能约4000万吨,2008年中国船用钢板实际年产量为2014万吨,2009年下降到1406万吨其中37%为高强度钢板,60%为一般强度钢板。

国内外高强度船板钢的研发现状和发展

国内外高强度船板钢的研发现状和发展国内外高强度船板钢的研发一直都是海洋工程领域的研究热点之一。

目前,国内外的高强度船板钢研发主要集中在以下几个方向:

1.钢种研发:采用深度控制加热、热拉伸控制等先进工艺,结合合理

的化学成分设计和加工路线设计,研发出高强度、耐腐蚀、可焊接的钢种。

2.工艺研发:通过再结晶控制、热轧控制等工艺优化,改善钢板的组

织结构,提高钢板的抗拉强度和韧性,开发适合高强度船板钢的精细成形

工艺。

针对高强度船板钢焊接难度大、焊缝质量难以控制等问题,开发先

进焊接工艺及技术。

3.应用研究:将高强度船板钢应用于某些特定的船舶建造领域,如压

载船、天然气运输船、深海工程船等,评估其力学性能和耐腐蚀性能,进

一步优化钢板的设计和加工工艺。

目前,国际上主要的高强度船板钢厂商有德国的西门子、日本的JFE

钢铁、韩国的浦项钢铁、中国的宝钢集团等,这些厂商已经研发出了多种

高强度船板钢,且在海洋工程领域的应用表现良好。

未来,高强度船板钢的研发将会继续突破技术瓶颈,开发更适用于海

洋工程的高强度、高韧性、低温性能优异的船板钢,以满足船舶建造的不

断升级需求。

控轧控冷工艺生产D36高强度船板钢的生产工艺研究

定 工艺 的正火后 钢 板 的强度 仍 能够符 合船 规 的

交 货要求 。

3 成 分设 计和 工艺 路线

3 1 化学 成分设 计 ,

目前 国 内传 统微 合 金化 钢 板 的成 分 为低碳一 高 锰一 铌 钒钛 , 种设 计 能保 证 较 高 的 冲击 韧 性 这 和 焊接性 能 , 但受 规格 限制 较 大 , 般超 过 3 一 0mm 强 度难 以保证 , 且微 合金 加 入量 较大 , 并 造成 制造

维普资讯

・

第 1 第 4期 3卷 2 ・ 20 8 0 7年 8月

宽厚 板

WI DE AND HEAV P .T Y IA E

V0 . 3. . 1 1 No 4 Au u t 2 0 g s 0 7

控轧 控 冷 工艺 生产 D 6高 强 度船 板钢 的 生产 工 艺研 究 3

Ho n y Xu Ho g i g a d S ng Gu d ng u De g i, n q n n o o o

(J a o n t l ru oprt n i nI na dSe opC roa o ) n r eG i

Ab t a t On t e b sso ain lc mp st n d sg sr c h a i f t a o o i o e in,te mirsr cu e o e se lp ae h e n sg i c n l r o i h c o t t r f h t e l t a b e i f a t u t s n i y i r v d b f cie y c n mU n h mp r t r c e mp o e y e e t l o t ig t e t v e e au es h me,t ed f r t n s h me d r g T h eo mai c e u i MCP rl n d t e c o一 o n o l g a h o l i n i g s h me atrr l n d s i l t vt o d c mp h n ie me h ia r p rish v e n p o u e n c e f l g a h p pae’ I g o o r e s c a c lp e t a e b e r d c d.w ih p o e o i n il e v n o e h c r- vd s a p l a l e h oo y i e p c w c s .e e g o s r ain a d rl t e y smp e p o e sfrmir —a- r ie a pi be tc n l g n r s e to l o t n r c n e v t n ai l i l rc s o c n c f o y o e v o l ly d hg t n t h p pae o e ih sr gh s i lt . e Ke wo d T y rs MC P,Me h i a r p r e ,Mi r s u t r ca c p e t s n l o i co t cu e r ,

EH36级船板钢生产实践

( P l a t e Co .L t d .o f Ta n g S t e e l ,He b e i I r o n a n d S t e e l Gr o u p,T a n g s h a n ,He b e i ,0 6 3 0 0 0)

Abs t r a c t :I t i s i nt r od u c e d t h e p r o c e s s ,p r o c e d ur e c o n t r o l a n d p r o d uc t i o n s i t u a t i o n o f s h i p p l a t e s t e e l of EH 3 6 c l as s,a n a l yz e d t he pr o du c t s q u a l i t y.I t i s s h owe d f r om t h e p r od uc t i on t ha t wi t h LD —LF — CC pr o c e s s low , f a l l i s r e a s on a b l e f r o m t he c o mp os i t i on d e s i gn t o p r o c e s s c o n t r o l o f t he s t e e l a n d t h e a c t ua l o pe r a t i on a n d c on — t r o l pr o c e d ur e a r e s t ea dy, t h e c as t i n g bi l l e t h a s g o od qu a l i t y,a n d c a n me e t d e ma n d f r om t he c us t o me r s . Ke y Wo r ds:s hi p p l a t e s t e e l ; LD — LF — CC p r o c es s lo f w ;p r od u c t i o n;pr a c t i c e

船体板材加工工艺内容

船体板材加工工艺内容船体板材加工工艺主要涉及船体各部位的板材加工和安装,确保材料的质量和结构的稳固性。

以下是船体板材加工工艺的一般过程。

1.板材准备:选择合适的板材材料,通常使用的板材有金属板材(如钢铁、铝合金等)和复合板材(如玻璃钢、碳纤维等),根据设计要求、材料强度和重量等因素进行选择。

同时,必须保证板材的质量符合国家标准和船舶要求。

2.板材切割:根据船舶设计图纸和要求,采用机械切割或手工切割方式将板材按照需要的尺寸进行切割。

机械切割通常使用数控切割机械,提高切割精度和效率。

3.板材成型:根据需要,板材可能需要进行冷弯成型、热弯成型或冲压成型。

冷弯成型通常是通过将板材弯曲到所需形状,可使用液压卷板机等设备进行操作。

热弯成型是将板材加热后再进行弯曲,通常使用电阻炉或火焰加热进行操作。

冲压成型则是通过模具和压力将板材形成所需的凹凸形状。

4.板材连接:板材连接主要包括焊接、铆接、螺栓连接等方式。

焊接是最常用的连接方式,通过对板材进行熔化或加热后连接,通常使用电弧焊、气体保护焊或激光焊等技术。

铆接则是通过铆钉将板材连接起来,通常使用气动铆钉枪或手动铆钉枪进行操作。

螺栓连接则是利用螺栓和螺母将板材牢固地连接在一起。

5.板材安装:将加工好的板材按照设计要求和船体结构进行安装。

这需要准确地将板材定位、调整和固定。

在安装过程中,必须保证板材的平整度、水平度和垂直度,以确保船体结构的稳定性。

综上所述,船体板材加工工艺涉及到板材的准备、切割、成型、连接和安装等多个环节。

每个环节都需要严格按照设计要求和标准进行操作,以确保船体的质量和稳定性。

同时,加工工艺的优化和改进也可以大幅提高生产效率和质量。

继续写相关内容,1500字:6.板材防腐处理:船体板材在加工之前,通常需要进行防腐处理,以提高其耐久性和抗腐蚀能力。

常见的防腐处理方法包括喷涂防锈漆、热镀锌、热喷涂和涂层处理等。

喷涂防锈漆是最常用的方法之一,可以在板材表面形成一层保护膜,有效阻止氧气和水分侵蚀。

船用钢板的普及知识

钢板的普及知识船用钢板是对结构强度要求最高的钢板,现在很多车辆上也有类似产品的影子,一般一个国家的钢铁技术,都看他的船舶钢板研发能力怎么样。

现在介绍一下2战以后各主要强国的船用高强度钢板研发情况。

第二次世界大战后,世界各军事强国为了满足舰船装备的发展需求,研制开发了系列高强度舰船用钢。

如美国,战后发展了355MPa(36kgf/mm2)级HTS钢、550MPa(56kgf/mm2)级HY80钢、690MPa(70kgf/mm2)级HY100钢、890MPa(91kgf/mm2)级HY130钢,并用于实船建造;俄罗斯开发了屈服强度从390-1175MPa(40-120kgf/mm2)级的АБ系列舰船钢;法国最新建造的“凯旋”级核潜艇耐压壳体用钢屈服强度已达到980MPa。

HY-80、HY-100、HY-130都是美国在50年代开始应用于舰艇制造的高强度低合金钢,现在已经普遍被HSLA-80和HSLA-100系列高强度钢所替代。

此类高强度钢由于含有铜元素,因此有别于于传统的船体用钢。

传统的高强度船体用钢均是在低碳低合金钢的基础上,通过采用调质热处理工艺获得低碳回火马氏体组织来达到高强度高韧性的配合。

为了确保较厚规格钢板具有足够的淬透性,钢中通常需要添加较高含量的Ni, Cr, M.等合金元素。

钢的强度级别要求越高,船体钢的碳当大幅增加,这使得钢的焊接变得十分困难。

如何兼顾高强度舰船用钢的强度和焊接性,己成为船体结构钢设计的一个关键因素。

由于在钢里加入了一定比例的铜,其优点在于减慢了钢材在大气中的腐蚀速度。

铜还可以改善钢材在海水中的耐蚀性,另外,含铜的钢材其耐磨性也有较大幅度的提高。

由于韧性加强了,对于舰体的直接好处就是提高了防弹效果。

这种钢在战后美国第一代产品就是屈服强度为36kgf/mm的2级S钢, 56kgf/mm的Z级HY80钢, 70kgf/mm的Z级HY100钢以及91kgf/mm的级HY130钢。

首钢高强度船板钢的生产实践

维普资讯

首 钢 高 强 度 船 板 钢 的 生 产 实 践

武 军宽 张炳成 李晓红 白永立

( 北京科技

摘 要 结合首钢的设 备工装条件 ,介绍 了生产高强船 板钢的基本情 况 ,论 述 了冶炼 和轧制 的工艺控制情

WU Jn un 。 Z u k a 。 HANG B n c e g L a h n B o gi ig h n IXio o g AIY n l

( n esyo SineadT c n l yB in ) ( hu agR sa hIs tt o T c nl ) U i ri f c c n eh o g e ig v t e o j S ogn eer tue f eh o g c ni o y

微合金化 质 量

况 ,分析了产品的实物质量 ,总结 了首钢生产船板钢 的生产经验 。

关 键 词 高 强 船 板 钢

P o u t n P a t e o ir - l y d Hih S r n t h p P a e S e l r d ci r ci n M c o Al e g t e g h S i l t t e o c o

法 国 、日本 和韩 国等八 国船级 社工 厂 认 证 。2 0 06

船板钢消费量中的比例不断提高。造船早期 ,船 板 钢生产 工艺 采用 铝脱 氧 +常规轧 制工艺 。在实 际生产 中 ,虽 然 铝脱 氧可 得 到 细化 晶粒 的效 果 ,

高强度船板钢的生产工艺概述

文章 编号 :6 2—3 9 2 0 ) 6— 0 9— 4 17 4 X( o 7 0 0 1 0

Br e c u f Pr d c i n Te h o o y i f Ac o nto o u to c n l g f r Hi h S r ng h S p u l n t e a e o g t e t hi b idi g S e lPl t

苑 少 强 梁 国俐 刘 义 , ,

(. 山 学 院 科 研 生 产 处 . 1唐 河北 唐 山 0 30 ;. 山 钢 铁 股 份 有 限 公 司技 术 中 心 . 北 唐 山 0 30 ) 6 00 2 唐 河 6 0 0

摘要 : 绍 了生产 现代 高 强度 船板 钢 的合 金 成 分设 计 原 则 , 量元 素 Nb等 合金 元 素 的作 用 , 介 微 分析

锰 、 合 金 化 ” 设 计 思 路 是 当 今 许 多 生 产 厂 家 所 采 用 微 的

的L  ̄。高强度船板钢要求 较高强度 的同时 . 须配合较高 s3 - 必

的低温冲击韧性 、 良好 的焊 接 性 能 和 抗 冷 弯 性 。 较 低 的 含 碳

量有利 于发挥 Nb的细化 晶粒 和析出强化作 用. 同时有利于

维普资讯

第2 O卷 第 6 期 20 年 l 07 1月

唐 山学 院 学 报

J u n l f n s a o lg o r a o Ta g h nC l e e

Vo . O No 6 I2Байду номын сангаас .

NOV 0 .2 07

高 强度 船 板 钢 的生产 工 艺概 述

Ce t ro n s a r n a d S e l .,Lt n e f Ta g h n I o n t e o C d.Ta g h n 0 3 0 Ch n ) n s a 6 0 0. ia

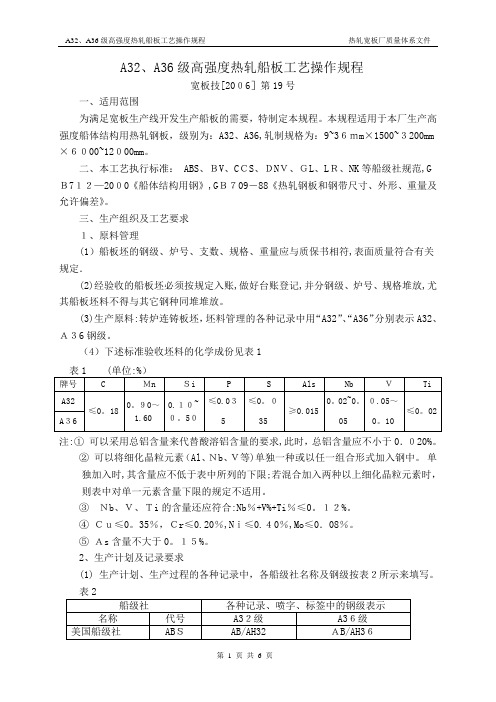

A32、A36级高强度热轧船板工艺操作规程

A32、A36级高强度热轧船板工艺操作规程宽板技[2006]第19号一、适用范围为满足宽板生产线开发生产船板的需要,特制定本规程。

本规程适用于本厂生产高强度船体结构用热轧钢板,级别为:A32、A36,轧制规格为:9~36mm×1500~3200mm ×6000~12000mm。

二、本工艺执行标准: ABS、BV、CCS、DNV、GL、LR、NK等船级社规范,G B712—2000《船体结构用钢》,GB709-88《热轧钢板和钢带尺寸、外形、重量及允许偏差》。

三、生产组织及工艺要求1、原料管理(1)船板坯的钢级、炉号、支数、规格、重量应与质保书相符,表面质量符合有关规定.(2)经验收的船板坯必须按规定入账,做好台账登记,并分钢级、炉号、规格堆放,尤其船板坯料不得与其它钢种同堆堆放。

(3)生产原料:转炉连铸板坯,坯料管理的各种记录中用“A32”、“A36”分别表示A32、A36钢级。

(4)下述标准验收坯料的化学成份见表1注:①可以采用总铝含量来代替酸溶铝含量的要求,此时,总铝含量应不小于0.020%。

②可以将细化晶粒元素(Al、Nb、V等)单独一种或以任一组合形式加入钢中。

单独加入时,其含量应不低于表中所列的下限;若混合加入两种以上细化晶粒元素时,则表中对单一元素含量下限的规定不适用。

③Nb、V、Ti的含量还应符合:Nb%+V%+Ti%≤0。

12%。

④Cu≤0。

35%,Cr≤0.20%,Ni≤0.40%,Mo≤0.08%。

⑤As含量不大于0。

15%。

2、生产计划及记录要求(1) 生产计划、生产过程的各种记录中,各船级社名称及钢级按表2所示来填写。

炉牌上的钢级表示方法见表2.(2) 连铸坯按单炉号管理,不得组批,每炉的发料重量不超过60t,由于现在每个炉号的钢坯总重量超过60吨,因此必须按“原炉号、原炉号-2、原炉号-3…"的方式拆炉号分别发料生产。

(3)任何钢级的船板坯,一个炉号只能生产一个尺寸规格的船板,凡需要一个炉号的钢坯轧制几个尺寸规格船板的,均应按“原炉号、原炉号-2、原炉号-3…”的方式拆炉号分别发料生产。

船板钢轧制过程模拟及组织性能预测

5 4

第2 期 上海金属 Vo 1 . 3 6,No . 2

2 0 1 4年 3月

SHANGHAI ME r _ AL S

Ma r c h。2 0 1 4

船 板钢 轧 制 过程 模 拟及 组 织 性能 预 测

卫 品官 项斯捷 沈 斌 张 恒华

( 上 海大学 材料科学与工程 学院, 上海 2 0 0 0 7 2 )

分 析软 件对 船板 钢轧制 过程 进行模 拟 。建 立适 合

We i P i n g g u a n X i a n g S i j i e S h e n B i n Z h a n g He n g h u a ( S c h o o l o f Ma t e r i a l s S c i e n c e a n d E n g i n e e r i n g , S h a n g h a i U n i v e r s i t y , S h a n g h a i 2 0 0 0 7 2 ,C h i n a )

【 A b s t r a c t 】 T h e c o m m e r c i a l l y a v a i l a b l e F E a n a l y s i s s o f t w a r e D E F O R M 一 3 D w a s u s e d t o

以及形变热处 理等技术 的计算 机有限元模拟技 术, 能够精 确 预测钢 板 的组织 性能 , 并对 生产 工 艺 参 数进行 最优 化控 制 J 。

为 了解 实际生 产轧 制过程 中钢板不 同部 位 的 温 度 以及 受 力 情 况 , 本 文利 用 D e f o r m- 3 D有 限 元

高品质船舶及海洋工程用钢的开发

高品质船舶及海洋工程用钢的开发导读钢材是造船及海洋工程结构建造的主要原材料,占据了船体及海洋工程建造成本的20%-30%。

船舶及海洋石油工业的飞速发展对造船及海洋工程用钢提出了迫切需求。

1、背景进入21世纪,我国船舶及海洋石油工业迎来了高速增长的新时期,2013年我国造船三大指标(造船完工量、新接订单量、手持订单量)分别占世界总量的41.4%、47.9%、45.0%,位居世界第一,我国已成为世界造船中心。

海洋石油工业领域,十一五期间我国海上油气开发投入了1200亿元,2010年海洋油气产量实现了500万t油当量。

仅根据中海油规划,十二五期间将新建5000万t油当量产能。

预计“十二五”、“十三五”海洋石油工业投入将分别达到6700亿元和9500亿元。

目前我国船厂能建造国际航运界所需船型的95%左右,包括17.5万t散货船、30万t超大型油轮(VLCC)、30万t浮式生产储油船(FPSO)、14.7万m3LNG 船等,目前已有9座30万吨级造船坞,并在规划50万吨级和100万吨级船坞。

船舶及海洋石油工业的飞速发展对造船及海洋工程用钢提出了迫切需求。

为适应船体高效化的建造需求,对船板钢提出了100-500KJ/cm的大线能量焊接要求,从而实现了船板钢的一次焊接成型;为提高船体运行安全性,延长钢材使用寿命,对压载舱、货油舱船板钢提出了耐腐蚀的要求,提高运行寿命的同时降低了维护成本;大型船体建造提出了43号大规格的D40球扁钢的需求,突破了传统型钢生产开发的极限;自升式海洋平台桩腿构件需要127-210mm厚高强度特厚板,突破了中厚板生产厚度规格极限;油气储运设备提出了超低温用钢铁材料,最低使用温度达到-196℃,服役环境极为苛刻。

在此基础上,根据液化天然气(LNG)、液化石油气(LPG)、液化乙烯气(LEG)等低温油气的不同使用温度要求,研制开发了9Ni、5Ni或3.5Ni 等Ni系低温钢。

总之,高强度、高韧性、易焊接性、良好的耐腐蚀性以及大厚度、大规格化是船舶及海洋工程用钢的发展方向。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

船板钢的生产1 绪论1.1船板钢的性能要求及其影响因素船板钢在要求规定的屈服强度、抗拉强度和延伸率外,还要求其在低温状态下的韧性(AKV值),另外,船板钢还要有良好的焊接性能。

那么从船板钢的这些性能的影响因素出发,我们去找出它与普碳钢的区别。

1.1.1屈服强度和抗拉强度的影响因素对一般工程用的铁素体—珠光体钢强度的影响,主要是通过固溶强化来体现的。

经研究表明,不同元素每加入1%的量可以提高屈服强度的数值如下:P为680MN/㎡ (69.3kg/mm2),Sn为124MN/㎡(12.6kg/mm2),Si为83MN/㎡(8.5kg/mm2),Cu为38MN/㎡(3.9kg/mm2),Mn为32MN/㎡(3.3kg/mm2),Mo为11MN/㎡(1.1kg/mm2)等等。

固溶强化效果最好的还是碳,每增加0.1%C强度提高约294MN/㎡(30kg/mm2),由于碳增多后,显著地导致焊接性能和冷脆性能的恶化,所以碳含量被严格限制在低碳范围,而加入其它合金元素来满足强度。

此外加入少量细化晶粒的元素,如Al、V、Ti、Nb等可使强度尽一步提高,AH32、AH36高强度船板就是微合金化的。

一般屈服强度都能达到,所以只考虑它的抗拉强度,影响抗拉强度的各特征的偏相关因数如下:C% Mn% S% P% Si h/mm特征量便相关因数 0.528 0.194 -0.092 0.046 0.137 -0.047 h是轧制成船板的厚度,由于它的影响甚小,在把Si定为0.25%左右时,在投料生产前估计产品的抗拉强度经验公式为:ab=328[C%]+81.8[Mn]+365 (1)另外,有经验公式描述屈服强度与碳含量的关系如下:As=179.9+384Ceq+29.0Si (2)1.1.2焊接性能的影响因素如果钢的含碳量较高,有含有增大淬透性的合金元素,那么就更容易导致硬化和淬化,而且由于相变应力和热应力的作用,在焊缝处易产生裂纹。

因此,为了产生裂纹,就必须降低碳含量,并适当选择合金元素的种类和控制其含量。

焊接的硬度值用HVmax来表示,HVmax=(666Ceq+40)±40,Ceq为碳含量Ceq=C+Mn/6+Si/24+Ni/40+Cr/5+Mo/4+V/14为保证焊接区的性能,要求HVmax<350;与此相应,当钢的Ceq(%)<0.44%时,一般不会产生焊接裂纹。

船板钢一般要求Ceq(%)<0.40。

1.1.3低温韧性为评价钢的低温韧性,对缺口式样进行一次冲击试验,用缺口式样的冲击值Akv来表示韧性的大小。

影响低温韧性的因素有:1)碳含量多时,钢的淬性转折温度急剧上升,而且冲击韧性全面下降,故多把碳含量限制在0.2%以下。

另外,提高合金元素Mn Ni的含量,可提高钢的低温韧性。

2)脱氧方法和晶粒对低温脆性的影响:研究这除了是因为沸腾钢中镇静钢比沸腾钢的低温韧性要好的多,表明,含有较多的氧和氮以外,主要是因为镇静钢是铝脱氧,晶粒较细的缘故;特别是加入了少量的Nb V Ti等元素后,晶粒进一步细化,从而使钢得到更为优良的低温韧性。

3)控扎控冷要比一般轧制提高低温韧性。

1.2工艺综述为满足船板钢的低温韧性,船板钢一般都用镇静钢,由于Al的脱氧能力比较强,又可以起到细化晶粒的作用,所以我厂最好用Al进行脱氧,加铝的方法出钢时加铝块、精炼或吹氮时喂铝丝三种方法,依据船板不同的级别,加铝方法选用不同。

下表是一般船板钢的脱氧方法和化学成分:脱氧方ABDE5,除5,除2,镇镇静和腾钢外的任腾钢外的任处晶处理2,镇方方5,镇5,镇和细晶处理处处0.210.21C0.210.180.80Mn2.5C0.600.700.50Si0.350.350.350.035S0.0350.0350.035%≤≤P0.035 0.035≤0.035 0.035 ≤---Als 0.015≥0.015≥---从我厂的实际条件和船板钢生产的五大要点是:1)Nb V Ti的微合金化。

因为我厂用Nb来微合金化的经验比较丰富,所以生产高强度船板的合金化用Nb或者Nb+Al,每加0.01%的Nb,屈服强度as提高3—4kg/mm2,脆性转变温度升高5—15 ℃,正火处理后,屈服强度提高0.5—2 kg/mm2,脆性温度下降5—15 ℃。

2)严格控制碳含量。

一般强度船板钢的碳当量按式(1)计算;生产高强度船板的碳当量按式(2)计算。

Ceq=104+0.2h (1)Ceq=(ab-194+0.31h)/738 (2)当轧制7.5-80mm 厚普通钢板时碳当量合适范围为0.20%-0.27%;当轧制7.5-32mm的高强度钢板的碳当量范围为0.42%-0.57%。

3)严格控制夹杂物和防止二次氧化。

这就需要从出钢到结晶器钢水的全程保护。

4)由于船板钢基本上都是用Al脱氧的镇静钢,所以怎样防止水口结瘤是顺利浇注的关键。

塞棒吹氩可以很有效地解决结瘤问题,经过简单的改进我厂是可以实现的。

5)由于船板钢对[N]有要求,所以要严格控制N含量,使其不超标。

减少钢中以间隙相存在的自由[N],以降低低温冲击转变温度,改善低温韧性。

从我厂实际看,把浸入式水口气封和塞棒吹气用的现在的保护套管气封、.氮气改成氩气是非常重要的。

1.3冶炼和连铸工艺综述1.3.1吹炼工艺冶炼船板钢是以镇静钢或半镇静钢为基,严格控制钢中化学成分。

严禁炉渣反干,以保证炉渣有良好的作用。

炉渣碱度控制在2.8-3.2为宜。

FeO控制要低,以降低炉渣的氧化性,一般要求FeO控制在18%为宜。

严格控制出钢时间(1-1.5min),防止二次氧化。

1.3.2精炼1)钢包中喂Ca-Si合金包芯线,喂入量1kg/t钢,喂丝要控制拉速,不能太快也不能太慢,喂速在2.0-2.5m/sec为宜,目的是脱氧,去硫,改变夹杂物,使夹杂物变性,防止钢二次氧化。

2)吹氩一般大于3min。

吹氩要“弱吹”,尽量减少吹氩引起液面裸露在空气中,避免钢中的铝被氧化。

1.3.3保护浇注工艺采用全程保护浇注工艺,尽可能少地防止二次氧化。

1)保持流股光滑而不散。

2)采用全程保护浇注。

3)使用密封剂,密封大包长水口的接缝,该密封剂在一定温度下软熔而产生体积膨胀,其密封作用,取代了Ar气,成本低,操作简单。

.4)保护渣应有合适的熔化性、黏性和较强的吸收夹杂物的能力。

5)中包加过滤器(过滤器多采用石灰质)。

6)在中包钢水里加入稀土金属,改变硫化物类型。

Ce/s=1.5时,可完全把硫化物改变成球状。

1.3.4连铸工艺1)钢水温度严格控制。

由于是铝脱氧镇静钢,中包温度降低了易结瘤,高了易产生裂纹,所以中包钢水温度要严格控制。

2)拉速控制在0.75-0.85m/min3)采用自动控制液面.4)二冷水应采用弱冷,矫直温度要在900℃以上。

1.4浇注船板钢防止结瘤的措施1)钢包吹氩搅拌,使夹杂充分上升。

2)利用中间包的功能(包括大容量、加挡墙、加过滤器等手段)使Al2O3充分上浮。

3)中包保持高液面操作。

4)防止二次氧化。

长水口+氩气,使钢流与水口之间形成一层氩气膜,阻止Al2O3沉淀,中包液面上加覆盖剂或中包保护渣,起防止二次氧化和吸附上浮夹杂物的作用。

5)采用专用保护渣,这种保护渣要有较强吸附Al2O3夹杂的作用。

)塞棒吹氩。

在中间包的塞棒吹氩,把水口壁上的堵物吹走, 6.同时也有利于结晶器上浮夹杂物,净化钢质。

1.5结晶器喂铝丝生产D、E、AH32、AH36等钢板时要求的Als较大,为了提高铝的收得率和避免钢中Al2O3过高而产生结瘤,在结晶器中喂丝是较好的方法。

由于较低熔点的铝丝要通过结晶器断面的保护渣进入钢中,必须采用较大的喂丝速度。

但喂丝速度过快,可能会因铝扩散不充分而造成成分偏析,因此稳定、合适的喂丝速度是该工艺的关键。

喂丝速度由钢种铝要求量、铝丝单重(规格)、铸坯拉速、铸坯断面决定。

V喂=V拉MG/gV喂—Al丝喂入速度,m/minV拉—铸坯拉速,一般为0.7-0.8m/minM铸坯单重,t/mG—Al丝的加入量,g/tg—Al丝单重,?4.0mm为33.70g/m,?3.3mm为21.86g/m。

喂Al丝的回收率一般在30%左右,由于我们是初次使用这种方法,所以回收率我们按25%算。

G=[(钢中要求的Als含量)-(到站大包钢水的Als含量)*回收率(25%)结晶器喂铝丝工艺要求结晶器保护渣有较强的吸附Al2O3号是用前渣粉5、4的功能。

下表是济钢喂铝丝时用的保护渣情况,样,3号是操作工操作时挑出的渣条,1、2号是使用时的液渣样。

从表中可以看到渣中Al2O3含量从使用前的平均4%升高到平均26.4%;碱度也降低了不少,这表明,这种保护渣的吸附能力是很强的了,是适用于结晶器的喂丝工艺的。

编号 SiO2 CaOMgOAl2O3 Fe2O3 MFeMnOV2O5 C CaO/Sio20.93 30.00 27.78 0.64 25.87 1.23 0.26 1 2.822.83 0.32 26.93 2.51 2 30.08 0.29 27.10 0.903.20 2.49 29.52 3 27.78 0.37 0.64 29.000.059 0.26 8.08 1.03 0.80 30.36 31.26 4 5.25 2.630.061 0.35 7.98 30.76 30.46 51.28 3.600.992.80换水口时,要降低拉速,并尽量减少换水口时间,并且换水口时应选择在定尺坯之间,以便坯子的整体铝含量在规定范围之内。

2各个等级船板钢的工艺设计2.1 A级船板的工艺设计2.1.1成分设计成分 C% Si% Mn% S P Als≤0.21 ≤0.50 ≥国标 2.5C ≤0.035 ≤0.035 --0.10-0.18 0.15-0.30 0.55-0.80 内控≤0.020 ≤0.020 ≥0.005Ceqmin=C+Mn/6=0.10+0.55/6=0.19Ceqmix=C+Mn/6=0.18+0.80/6=0.310.19≤Ceq≤0.31 碳当量合适强度效核:Asmin=179.9+384Ceq+29.0Si=179.9+384*0.19+29.0*0.15= 257Asmin=179.9+384Ceq+29.0Si=179.9+384*0.31+29.0*0.30= 308屈服强度大于235所以合适。

Abmin=328[C%]+81.8[Mn%]+365=328*0.1+81.8*0.55+365=4 43MpaAbmix=328[C%]+81.8[Mn%]+365=328*0.18+81.8*0.8+365=4 90Mpa抗拉强度在国标400-520Mpa范围内。

由于(w[Al])2*(w[O])3=k`AlK`Al=4.0*10-14把[O]=20ppm代入得出[Al]=0.0045% 所以规定[Al]≥0.0052.1.2冶炼要求转炉冶炼及出钢要求应符合前面论述的要求,吹氩时要喂Ca-Si合金包芯线来改善夹杂物形态,若不过LF炉就能保证[O]20ppm以下,吹氩也可不喂铝丝,否则喂铝丝最好在吹氩台喂入。