底座冲压成形模具设计

冲压模具设计全套步骤和流程

冲压模具设计全套步骤和流程1.零件设计:根据产品的功能要求和外观要求,进行零件的设计。

确定零件的几何形状、尺寸和所需的表面质量等。

2.材料选择:根据零件的要求和产品的使用环境,选择合适的材料。

考虑材料的强度、塑性和可加工性等因素。

3.模具结构设计:根据零件的几何形状和加工要求,设计模具的结构。

包括模具的底座、上模、下模、模具导向装置、顶针等部分。

4.模具零件设计:根据模具结构设计的要求,对模具的各个零部件进行设计。

包括模具的滑块、顶出装置、顶出销等。

5.模具总成设计:将各个模具零件组装成一个整体。

进行模具总成的设计,确定各个模具零件的安装位置、尺寸等。

6.模具加工工艺设计:根据模具结构和零件的加工要求,设计模具的加工工艺。

包括模具的加工工艺路线、加工顺序、机床设备等。

7.模具调试和试产:根据模具的设计和加工工艺,进行模具的组装和调试。

包括模具的调试、调整、测试以及初次试产。

根据试产结果,对模具进行优化和改进。

8.模具使用和维护:对模具进行使用和维护。

包括模具的防护、清洁、润滑和定期维护等。

9.模具性能评价:对模具进行性能评价。

包括模具的使用寿命、生产效率、加工精度等方面的评价。

10.模具改进和更新:根据使用中的问题和需求,对模具进行改进和更新。

包括模具的结构改进、材料选择和加工工艺的优化等。

以上是冲压模具设计的全套步骤和流程。

在进行设计的过程中,需要考虑零件的功能要求、材料的选择、模具的结构设计、加工工艺的确定等因素。

通过设计和优化,能够获得满足产品要求的冲压模具,提高生产效率和产品质量。

冲压模具的设计与制造分析

冲压模具的设计与制造分析冲压模具是一种用于将金属板材或金属片材进行冲压加工的工具。

它由模具座、冲头、模座、定位销等部件组成,通过对材料施加压力来使材料发生变形,最终得到所需的产品。

冲压模具设计的目标是提高冲压产品的质量、生产效率和经济效益。

在进行冲压模具设计时,需要考虑以下几个方面:1. 产品材料的特性:不同材料具有不同的物理性质和加工特性,冲压模具的设计要根据产品材料的特性来确定合适的冲头形状、模具座结构和模座材料等。

2. 产品的结构形式:冲压产品的结构形式决定了模具的形状和加工工艺。

对于复杂的产品结构,需要设计多工位的冲压模具,以实现一次冲压完成多个工序。

3. 模具的寿命和耐用性:冲压模具在生产过程中需要承受高压力和频繁的运动,因此需要选择高硬度和高韧性的材料来制作模具,以提高模具的寿命和耐用性。

4. 模具的工艺性:冲压模具的设计要考虑到产品的成型精度和表面质量要求,确定合适的冲床和冲头尺寸,以及适当的冲压工艺参数。

在进行冲压模具制造时,需要进行以下分析和步骤:1. 材料选择和加工工艺的确定:根据冲压产品的要求和模具设计要求,选择合适的材料进行制造,并确定适当的加工工艺和工艺参数。

2. 模具结构的制造:根据模具设计要求,将模具座、冲头、模座等部件进行制造,并进行必要的热处理和表面处理。

3. 模具装配和调试:将各个部件进行装配,并进行必要的调试和检测,确保模具的稳定性和性能。

4. 模具使用和维护:在模具制造完成后,进行模具的使用和维护,定期进行润滑、清洁和检修,以延长模具的使用寿命。

冲压模具的设计和制造是一个复杂而重要的工作,需要综合考虑材料特性、产品结构形式、模具寿命和工艺性等方面的要求。

只有合理设计和制造冲压模具,才能实现高质量、高效益的冲压加工。

体重秤下底座冲压工艺与模具设计

1前言1.1课题提出背景近十多年来,随着对发展先进制造技术的重要性获得前所未有的共识,冲压成形技术无论在深度和广度上都取得了前所未有的进展,其特征是与高新技术结合,在方法和体系上开始发生很大变化。

计算机技术、信息技术、现代测控技术等冲压领域的渗透与交叉融合,推动了先进冲压成形技术的形成和发展。

汽车工业、航空航天工业等支柱产业长足发展。

我国的冲压行业既充满发展的机遇,又面临进一步以高新技术改造传统技术的严峻挑战。

国民经济和国防建设事业向冲压成形技术的发展提出了更高的要求[1]-[5]。

1.2体重秤简介体重秤是衡器的一个分类(分为机械式和电子式),物美价廉,可以帮助人们有效的监视自己的体重变化,新产品还可以检测自己的脂肪含量,而且还有一些人性化的附属功能。

能够准确的称量人体的体重,并且通过每日的体重变化,反应某段时间的体重控制情况,体重控制是健康管理的基础。

分为电子体重秤和机械体重秤。

随着电子技术的发展,电子式体重秤早已为人们熟知,但是机械式体重秤以其抗干扰能力强,以及结构简单等优点也一直被人们所使用。

机械式体重秤主要由上、下面板,支架,连杆,刻度盘,指针等几部分组成。

我的毕业设计就是体重秤下底座成型设计,在体重秤中作用主要是支撑,用冲压成型,大批量生产,生产效率高而且比机械加工成本低。

而板材冲压是金属板材在压力机的模具上冲压成各种零件的金属塑性加工方法,广泛用于汽车、机械、电器、仪表、航空等行业。

故选用冲压成型1.3设计内容研究本次设计的产品对象是体重秤下底座,属于五金零件,具体的设计内容如下:(1) 零件图设计:根据产品样品进行测绘,设计符合国家标准的产品零件图。

(2) 冲压工艺设计:分析零件的冲压工艺性,设计多套冲压工艺方案,从中确定出最优的工艺方案。

(3) 装配图设计:设计全部模具的装配图。

(4) 零件图设计:选择1~2套模具,设计该模具包含的全部冲模零件。

(5) 主要的计算内容:毛坯形状、排样、落料力、冲孔力、拉深力、精压力、冲头强度、压力中心等。

冲压模具设计方法与步骤

冲压模具设计方法与步骤冲压模具是制造行业中常用的一种模具,用于在金属板材上进行冲裁、压制、成形等工艺。

冲压模具的设计是冲压工艺的关键环节之一,合理的设计可以提高产品质量和生产效率。

以下是冲压模具设计的方法与步骤。

一、冲压模具设计方法1.分析产品要求:首先需要仔细分析产品要求,了解产品的形状、尺寸、材质等要求,以及要求的生产效率和成本等因素。

2.选择合适的材料:根据产品的要求选择合适的模具材料,常用的材料有合金工具钢、合金冷作工具钢等。

3.制定冲压工艺:根据产品要求,制定冲压工艺,包括冲剪顺序、成形方式、冲压力、冲头形状等因素。

4.设计模具结构:根据产品要求和冲压工艺,设计模具的结构,包括上模、下模、导向机构等部分。

5.进行模具布局:进行模具布局,合理安排模具零件的形状、位置和尺寸,以确保模具的强度和稳定性。

6.进行模具零件设计:根据模具布局,设计模具的零件,包括冲头、导柱、导套、导向板等部分。

7.进行模具装配:根据模具设计,进行模具的装配,确保各个零件之间的配合和精度。

8.进行模具调试:进行模具调试,调整模具的尺寸和位置,确保模具在冲压过程中的稳定性和精度。

9.进行模具试产:进行模具试产,对模具进行试模和试产,检验产品的质量和模具的性能。

10.进行模具改进:根据试产结果,对模具进行改进和优化,提高模具的性能和生产效率。

二、冲压模具设计步骤1.初步设计:根据产品要求,进行初步的模具设计,包括模具结构和布局。

2.详细设计:对初步设计的模具进行详细设计,包括各个零件的形状、尺寸和材料等。

3.模具制造:根据详细设计,进行模具的制造,包括加工模具零部件和进行模具装配。

4.模具调试:对制造完成的模具进行调试,调整模具的尺寸和位置,确保模具的性能和精度。

5.模具试产:进行模具的试模和试产,检验产品的质量和冲压工艺的可行性。

6.模具改进:根据试产结果,对模具进行改进和优化,提高模具的性能和生产效率。

7.模具验收:对改进后的模具进行验收,确保模具达到产品要求和生产效果。

冲压模具设计的主要内容及步骤

冲压模具设计的主要内容及步骤冲压模具设计是指根据产品的形状、尺寸和工艺要求,设计出适合于冲压成型的模具。

它是冲压工艺的关键环节之一,对于冲压成品的质量、生产效率和成本等方面具有重要影响。

下面将从主要内容和步骤两个方面来详细介绍冲压模具的设计过程。

一、主要内容1.产品分析:了解产品的形状、尺寸、材料以及加工工艺要求等,包括产品的外观和内部结构等方面。

根据产品的特点来确定模具的种类和结构。

2.材料选择:根据冲压工艺要求和模具的使用条件,选择合适的模具材料,包括工作模具和凸模、活塞等配件的材料选择。

3.结构设计:确定模具的分型方式和结构形式,包括模具的基本结构、操作方式、传动方式、冷却系统和脱模系统等。

还需要考虑模具的可拆卸性、装配性以及模具的厚度和尺寸等。

4.零件设计:根据产品的形状和尺寸,设计出模具的主要零件,包括模具座、滑块、压料板、导向套等。

需要考虑模具的刚度和强度等。

5.工艺设计:根据冲压工艺要求,确定模具的工作步骤和工艺参数,包括下料、冲孔、冲凸、整形等工序,并合理安排模具的工作顺序和加工工艺。

6.零件布局:根据结构设计和工艺要求,将各个零件合理布局,包括确定零件之间的相对位置和相互之间的配合关系等。

7.工装设计:根据冲压工艺要求,设计出合适的工装夹具和模板,用于固定和定位工件,保证冲压过程中的精度和稳定性。

二、主要步骤1.产品分析及材料选择:仔细分析产品的形状、尺寸和工艺要求,根据产品的材料选择合适的模具材料。

2.结构设计:根据产品的特点和生产要求,确定模具的结构形式和基本结构,包括模具的分型方式、操作方式、冷却系统和脱模系统等。

3.零件设计:根据产品的形状和尺寸,设计出模具的主要零件,包括模具座、滑块、压料板、导向套等。

4.工艺设计:根据冲压工艺要求,确定模具的工作步骤和工艺参数,合理安排模具的工作顺序和加工工艺。

5.零件布局:将各个零件合理布局,确定零件之间的相对位置和相互之间的配合关系。

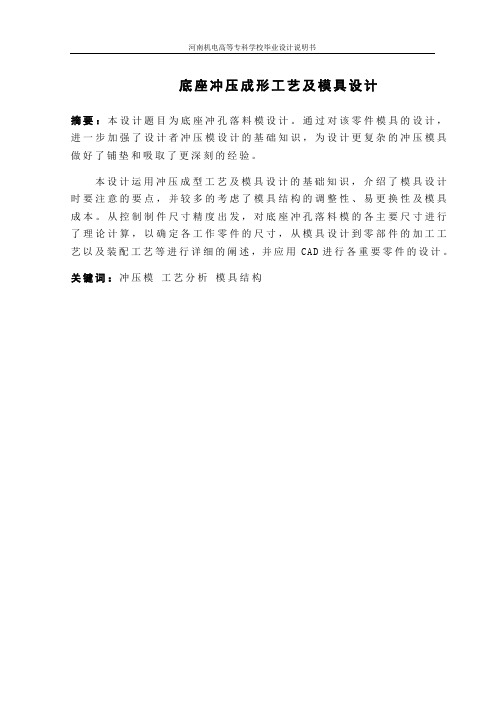

底座盖注塑模具设计

毕业设计(论文)任务书

专业模具设计与制造班级模具102 姓名

一、课题名称:底座盖注塑模具设计

二、主要技术指标:零件如右图所示

1. 零件名称:底座盖

2. 未注圆角为R1

3. 材质:PC

4. 大批量生产

三、工作内容和要求:

1. 对图示零件进行冲压工艺分析,编制注塑工艺方案,进行必要的工艺计算。

2. 按照注塑模的特点进行浇注、推出、冷却加热系统、侧抽芯等机构设计。

3. 应用各CAD软件设计图示零件的模具装配图及所有非标准零件图。

4. 编制所有需加工的模具零件的加工工艺规程并填写相关工作单。

5. 毕业设计报告应符合设计报告撰写的内容与格式的要求,字数在0.8万字左右。

四、主要参考文献:

1. 齐卫东.塑料模具设计与制造[M].第二版.北京:高等教育出版社,2008年2月.

2. 李洪达.塑料模具设计与制造[M].第一版.北京:科学出版社,2012年1月.

3. 宋志国. UG NX4实例教程[M].第一版.北京:人民邮电出版社,2009年1月.

4. 冯炳尧等.模具设计与制造简明手册[M].第二版.上海:上海科学技术出版社,1998年1月.

学生(签名)12 年12月8 日

指导教师(签名)年月日

教研室主任(签名)年月日

系主任(签名)年月日。

底座冲压工艺分析及模具设计

底座冲压工艺分析及模具设计任务书1.课题意义及目标(1)通过毕业设计能够巩固所学的各类基础知识、初步掌握冲压模具设计的流程,熟练掌握使用各类工具书籍.(2)通过毕业设计使学生初步达到工程师所具备的基本素质。

2.主要任务(1)完成冲压件的工艺性分析(工艺分析、工艺方案确定、工艺计算)(2)进行冲压模具的结构设计和计算(主要零部件的结构设计、模具结构设计及模具工作部分尺寸计算等)(3)制定模具典型零件加工的工艺规程(4)完成模具总装配图及模具主要零件图的绘制(5)编写模具毕业设计论文3.主要参考资料( 1 )丁松聚. 冷冲模设计[M].北京:机械工业出版社,2013.( 2 ) 李天佑. 冷冲模图册[M].北京:机械工业出版社,1998.( 3 ) 王孝培. 冲压设计资料[M].北京:机械工业出版社,2004.( 4 ) 王芳. 冷冲模设计指导[M].北京:机械工业出版社,2005.( 5 )陈锡栋.周小玉实用模具技术手册[M].北京:机械工业出版社,1997.4.进度安排5.工件图(1)工件名称:底座(2)市场批量:大批量(3)材料:Q235钢(4)料厚:0.8mm(5)零件图如下:审核人:2015 年12 月15 日底座冲压工艺分析及模具设计摘要:本次设计为底座冲压工艺分析及模具设计,通过分析零件的加工需要冲孔、落料、弯曲。

考虑到零件较薄,批量较大,选用复合模加弯曲模的工艺方案。

利用我们所学的知识,达到学以致用。

首先,对底座做全面的研究。

内容有:结构分析、零件精度、工序安排。

合理的排样,可降低成本,选用合适的方案。

工艺的分析计算内容包括合理的方案和工序安排,根据零件计算冲压力,选择合适的压力机。

模具刃口的选择和计算,选择合适的凸凹模间隙可以提高模具寿命,刃口的精度保证了,则零件精度保证。

根据结构的设计和工作过程分析选用合适的标准件,完成装配图。

最后进行校核模具高度和压力机校核,以满足实际生产需求。

底座冲压成形模具设计

绪论此次设计的课题为底座的模具设计,所用资料为 20 钢,是一种力学性能和气的中碳钢。

此次设计是对大学三年所学知识的一个实践,主要的设计意义在于要仔细掌握冲压模具设计的设计重点、设计的详细思路和步骤,知道如何运用资料进行设计,而后自己找寻出一条详细的设计思路达成此次的模具设计,并能够用与实质的生产。

在达成大学三年的课程学习,生产实习,我娴熟地掌握了机械制图、机械设计、机械原理等专业基础课和专业课方面的知识,对机械制造、加工的工艺有了一个系统、全面的理解,达到了学习的目的。

关于模具设计这个实践性特别强的设计课题,我们进行了大批的实习。

经过在新飞电器有限公司、洛阳中国一拖的生产实习,我关于模具特别是塑料模具的设计步骤有了一个崭新的认识,丰富了各样模具的构造和动作过程方面的知识,而关于模具的制造工艺更是实现了零的打破。

在指导老师的辅助下和在工厂师傅的解说下,同时在现场查阅了好多有关资料并亲手拆装了一些典型的模具实体,明确了模具的一般工作原理、制造、加工工艺。

在我国,跟着公民经济的高速发展,市场对模具的需求量不停增加。

最近几年来,模具工业向来以 15%左右的增加速度快速发展,模具工业公司的全部制成分也发生了巨大的变化,除了国有专业模具厂外,集体、合资、独资和私营也获得了快速的发展。

浙江宁波和黄岩地域的模具之乡;广东一些大公司公司和快速兴起的乡镇公司,科龙、美的、康佳等公司纷繁成立了自己的模具制造中心;中外合资和外商独资的模具公司现已有几千家。

最近几年很多模具公司加大了用于技术进步的投资力度,将技术进步视为公司发展的重要动力。

一些国内模具公司已普及了二维CAD ,并陆续开始使用UG、Pro/E、I-DEAS 、 Euclid-IS 等国际通用软件,个别厂家还引进了 Moldflow 、 C-Flow 、DYNAFORM 、Optris 和 MAGMASOFT 等 CAE 软件,而且成功应用于冲压模的设计中。

冲压模具设计全套步骤和流程总算是弄明白了

冲压模具设计全套步骤和流程总算是弄明白了第一步:了解产品需求第二步:确定冲压工艺在了解产品需求的基础上,确定适合的冲压工艺。

冲压工艺包括冲压方式、冲压压力、冲次、下模方式等,决定了模具的结构和材料的选择。

第三步:构思模具结构基于冲压工艺要求,开始构思模具的结构。

包括分模、上模、下模、导向、顶出、定位等,根据产品的形状和需求进行合理的布局。

第四步:选择材料根据模具的使用要求,选择合适的材料。

常见的模具材料有工具钢、硬质合金等,选择合适的材料有助于提高模具的寿命和稳定性。

第五步:设计模具零件根据模具的结构,开始设计模具的各个零件。

包括模座、模套、冲片、导柱、导套、顶出杆等,每个零件的设计都要考虑其相互之间的协调和可靠性。

第六步:组装模具完成各个零件的设计后,将其组装成完整的模具。

在组装时需要注意零件之间的配合尺寸和间隙,保证组装的准确性和稳定性。

第七步:试模调试完成模具的组装后,进行试模调试。

通过试模调试可以检验模具的设计是否准确,是否满足产品的要求,同时也可以发现并解决可能存在的问题。

第八步:验收模具经过试模调试后,进行对模具的验收。

验收包括模具寿命测试、产品检验、模具结构和配合尺寸的检查等,确保模具的性能和质量达到要求。

第九步:使用和维护通过验收后,模具可以投入使用。

在使用过程中,要定期进行维护和保养,及时处理模具的故障和损坏,延长模具的使用寿命。

以上就是冲压模具设计的全套步骤和流程。

冲压模具设计需要综合考虑产品的需求、冲压工艺和材料等因素,合理设计出高质量的模具,确保产品的质量和生产的效率。

冲压模具设计方法与步骤

冲压模具设计方法与步骤冲压模具设计是模具设计的一个重要方向,它是指将金属板材通过压力或冲击形成所需的产品形状的一种加工方法。

冲压模具设计方法的主要目标是提高生产效率、降低成本、增加产品质量和提高模具使用寿命。

下面将介绍冲压模具设计的主要步骤。

第一步:确定产品的设计要求在进行冲压模具设计之前,首先需要明确产品的设计要求,包括产品的几何形状、尺寸、材料、数量以及产品的使用环境等。

这些设计要求对模具的结构和功能有较大的影响,所以在设计之前必须充分了解这些要求。

第二步:确定冲压工艺根据产品的设计要求,需要确定适合的冲压工艺,包括冲压的方式(单冲、连冲、复合冲等)、工序的顺序以及冲压过程中需要采取的措施等。

冲压工艺的选择影响着模具的结构和功能,所以在设计之前需要仔细考虑。

第三步:进行产品设计在冲压模具设计中,需要首先进行产品的设计,包括产品的几何形状、尺寸、结构以及功能等方面。

产品的设计需要符合即将进行的冲压工艺的要求,同时还要考虑到产品的使用要求,确保产品的质量和使用寿命。

第四步:进行模具设计在进行冲压模具设计之前,需要对产品进行分析,确定冲压的工艺参数,包括冲压力、冲头尺寸、模具的结构形式以及模具材料等。

模具的设计需要充分考虑产品的形状、尺寸、结构和要求,以确保冲压的稳定性和一致性。

第五步:进行模具结构设计在进行冲压模具设计之前,需要进行模具的结构设计。

模具的结构设计需要考虑到模具的刚度、强度和稳定性等方面。

模具的结构设计还需要进行结构分析,确保模具的可靠性和使用寿命。

第六步:进行模具零件设计在进行冲压模具设计之前,需要进行模具的零件设计。

模具的零件设计需要考虑到模具的精度和加工要求,以及模具的可靠性和使用寿命等方面。

模具的零件设计还需要进行零件的装配分析,确保模具的装配精度和可靠性。

第七步:进行模具加工与调试在完成冲压模具设计之后,需要进行模具的加工与调试。

模具的加工与调试需要按照设计要求进行,包括加工工艺、加工设备、加工工具、加工程序以及加工技术等方面。

底座冲压工艺分析及模具设计

底座冲压工艺分析及模具设计任务书1.课题意义及目标(1)通过毕业设计能够巩固所学的各类基础知识、初步掌握冲压模具设计的流程,熟练掌握使用各类工具书籍.(2)通过毕业设计使学生初步达到工程师所具备的基本素质。

2.主要任务(1)完成冲压件的工艺性分析(工艺分析、工艺方案确定、工艺计算)(2)进行冲压模具的结构设计和计算(主要零部件的结构设计、模具结构设计及模具工作部分尺寸计算等)(3)制定模具典型零件加工的工艺规程(4)完成模具总装配图及模具主要零件图的绘制(5)编写模具毕业设计论文3.主要参考资料( 1 )丁松聚. 冷冲模设计[M].北京:机械工业出版社,2013.( 2 ) 李天佑. 冷冲模图册[M].北京:机械工业出版社,1998.( 3 ) 王孝培. 冲压设计资料[M].北京:机械工业出版社,2004.( 4 ) 王芳. 冷冲模设计指导[M].北京:机械工业出版社,2005.( 5 )陈锡栋.周小玉实用模具技术手册[M].北京:机械工业出版社,1997.4.进度安排5.工件图(1)工件名称:底座(2)市场批量:大批量(3)材料:Q235钢(4)料厚:0.8mm(5)零件图如下:审核人:2015 年12 月15 日底座冲压工艺分析及模具设计摘要:本次设计为底座冲压工艺分析及模具设计,通过分析零件的加工需要冲孔、落料、弯曲。

考虑到零件较薄,批量较大,选用复合模加弯曲模的工艺方案。

利用我们所学的知识,达到学以致用。

首先,对底座做全面的研究。

内容有:结构分析、零件精度、工序安排。

合理的排样,可降低成本,选用合适的方案。

工艺的分析计算内容包括合理的方案和工序安排,根据零件计算冲压力,选择合适的压力机。

模具刃口的选择和计算,选择合适的凸凹模间隙可以提高模具寿命,刃口的精度保证了,则零件精度保证。

根据结构的设计和工作过程分析选用合适的标准件,完成装配图。

最后进行校核模具高度和压力机校核,以满足实际生产需求。

冲压模具设计工作计划

冲压模具设计工作计划冲压模具设计是一项非常关键的工作,它直接影响到产品的成型质量和生产效率。

一个好的工作计划可以确保设计师能够有效地完成任务,提高工作效率。

下面是一个典型的冲压模具设计工作计划示例:1. 了解需求:首先,设计师需要与产品开发团队或客户进行沟通,了解产品的需求和要求。

这包括产品的尺寸、形状、材料等方面的要求。

同时,还需要了解产品的使用环境和生产要求。

2. 收集资料:设计师需要收集相关的资料,包括产品的图纸、模具设计相关的标准和规范等。

这些资料将为后续的设计工作提供重要的参考依据。

3. 制定设计方案:设计师根据产品需求和收集的资料,制定合适的冲压模具设计方案。

这包括模具的结构设计、模具的类型选择、模具的工艺流程等。

在制定设计方案时,设计师需要考虑产品的成型特点和工艺要求,同时也要考虑到模具的制造成本和生产效率。

4. 进行模具设计:根据制定的设计方案,设计师开始进行模具的详细设计。

这包括模具的零部件设计、模具的结构设计和模具的工艺设计等。

在设计过程中,设计师需要使用CAD/CAM等辅助设计软件进行绘图和计算,以确保设计的准确性和合理性。

5. 完善设计:设计师在完成初步设计后,需要进行设计的检查和修正。

这包括对模具的结构进行优化和改进,对模具的零部件进行调整和优化,以确保模具设计的合理性和高效性。

6. 完成设计稿:设计师根据修正和优化后的设计方案,完成最终的模具设计稿。

设计稿应包括详细的工艺流程图、模具的零部件图和工艺参数等。

设计稿应具备清晰明了、易于理解和易于制造的特点。

7. 审核和审批:设计师需要将设计稿提交给技术部门或质量部门进行审核和审批。

这些部门将对设计稿进行全面的检查和评估,以确保设计的正确性和可行性。

8. 制作模具:一旦设计稿得到批准,设计师将与模具制造部门进行密切合作,开始制作模具。

制作模具包括模具零件的加工和装配、模具的调试和测试等过程。

设计师需要与制造人员进行沟通和协调,解决制造过程中的各种技术问题。

支架冲压工艺及模具设计毕业论文

支架冲压工艺及模具设计毕业论文本文主要探讨支架冲压工艺及模具设计,包括支架的组成、材料选择、工艺流程、模具设计等方面。

一、支架的组成和材料选择支架是汽车、摩托车、自行车等车辆中的重要配件,主要用于支撑车身及其他零部件。

支架的组成通常包括上下支架、支架底座、支撑脚等部件。

支架的材料应具备耐高温、高强度、耐腐蚀等特点。

在材料选择上,可考虑使用304不锈钢、铝合金等。

二、支架的冲压工艺1.工艺流程支架的冲压工艺流程通常包括毛坯下料、冲孔、折弯、冲穴、整形等步骤。

其中,冲孔和冲穴是支架冲压工艺中比较关键的两个环节。

2.冲孔冲孔是将支架材料在一定位置钻孔的一种工艺,常见的冲孔方式有单孔、多孔、异形孔等。

冲孔通常分为两个步骤:先用圆钢将孔边界画出,再用冲孔模具将孔钻出。

在冲孔过程中,应注意冲头的选择和冲孔模具的设计和制造。

3.冲穴冲穴是将支架材料中一定位置的一部分金属冲出的一种工艺。

冲穴通常用于支架的装配和固定。

在冲穴过程中,应注意冲头的选择、冲孔模具的设计和制造等。

三、支架冲压模具设计冲压模具设计是冲压工艺中的重要环节,也是支架冲压工艺中不可或缺的一部分。

支架的冲压模具设计应考虑到以下几个方面的因素:1.材料耐腐蚀性、热处理性、可焊性等;2.支架的形状和所需的孔和台阶;3.工艺流程和精度要求;4.压力、速度和温度的变化等。

在支架冲压模具设计中,应注意以下几个要点:1.冲头的设计和制造应适应材料和工艺流程的要求;2.设计合理的排气和导向系统,以确保高精度的成型;3.冲头和上下模块的精度配合需要考虑到材料变形和工艺流程对冲头的磨损情况,确保模具寿命和可靠性;4.模具的冷却系统应该设计合理,以便从模具中得到最佳的冷却效果,并减少模具的性能损失。

综上所述,支架冲压工艺及模具设计是支架制造过程中不可或缺的一部分,其应用取决于材料和工艺流程的要求。

模具的设计和制造需要密切结合制造工艺和精度要求,以确保支架的质量和性能。

底座冲压成形工艺及冲孔落料模具设计摘要

底座冲压成形工艺及模具设计摘要:本设计题目为底座冲孔落料模设计。

通过对该零件模具的设计,进一步加强了设计者冲压模设计的基础知识,为设计更复杂的冲压模具做好了铺垫和吸取了更深刻的经验。

本设计运用冲压成型工艺及模具设计的基础知识,介绍了模具设计时要注意的要点,并较多的考虑了模具结构的调整性、易更换性及模具成本。

从控制制件尺寸精度出发,对底座冲孔落料模的各主要尺寸进行了理论计算,以确定各工作零件的尺寸,从模具设计到零部件的加工工艺以及装配工艺等进行详细的阐述,并应用CAD进行各重要零件的设计。

关键词:冲压模工艺分析模具结构Base in the beam blanking die designAbstract:The topic for the design of the former Liang punching blanking die design. The designer’s foundation knowledge is reinforced and is able to design more complex press die through the design.The critical points of die for stamping design are introduced, and the adjustable character of die structure,exchange character as well as the die costs are all considered farther.Starting from controlling dimensional accuracy, the carry the cover to the main dimensions of stamping die are carried out so as to determine the size of different parts, the die design and the process of parts as well as assembling process and etc of stamping die are stated in details.Key words: stamping die process analysis die structure。

垫片冲压工艺与模具设计

垫片冲压工艺与模具设计垫片冲压工艺是一种常见的金属加工方法,广泛应用于汽车制造、电子设备、机械制造等领域。

垫片通常是指金属材料经过冲压成型,用于填补零部件之间的间隙,起到密封、减震、防尘等功能。

垫片冲压工艺的步骤一般包括材料选取、模具设计、冲压工艺分析、冲压成型、切割、装配等。

其中,模具设计是垫片冲压工艺中最关键的环节之一模具设计的目的是实现垫片的快速、高效、准确的成型。

下面将介绍几个与模具设计相关的要点和技巧。

首先,对于垫片的材料选取,需要根据实际需求选择合适的材料。

通常使用的材料有碳钢、不锈钢、铝合金等。

不同材料的强度、韧性、导电性等特性不同,需要根据具体的使用环境和要求进行选择。

其次,对于模具结构的设计,需要根据垫片的几何形状和尺寸来确定。

一般来说,模具需要包括上模、下模、导向装置、顶针、剪切装置等部件。

模具的设计要考虑到成本、加工效率、模具寿命等方面的因素,力求实现最佳的性价比。

另外,模具设计需要考虑到冲压工艺中的一些特殊问题。

例如,对于大面积垫片的冲压,需要考虑到板料的变形和冲床的承载能力。

此外,还需要针对不同的工艺要求,设计合适的冲床行程、冲压力、冲头尺寸等参数。

此外,垫片冲压工艺中还需要进行模具的冷却、润滑等处理。

模具的冷却可以通过在模具设计中设计出合适的冷却水道来实现,以提高模具的使用寿命和冲压效果。

对于润滑问题,可以使用合适的润滑油或润滑脂,以降低模具磨损和冲压力。

总之,垫片冲压工艺与模具设计密切相关。

通过合理设计模具结构,选择合适的材料和冲压工艺参数,可以实现高效、准确、可靠的垫片冲压成型。

同时,还需要在模具制造和冲压过程中注意模具的冷却、润滑等问题,以保证垫片的质量和生产效率。

电喇叭底座冷冲压工艺及模具设计

关键词:模具;冲裁件;凸模;凹模;凸凹模;

Abstract

Die technology to produce products with high accuracy, high complexity, high consistency, high production efficiency and low consumption and so on. Thus, die technology has become the measure of a country manufacturing an important indicator of the level determines the product quality, efficiency and new product development capability.

该模具提高了制件质量和生产效率,降低了模具成本,制件质量符合生产要求。

1.1

冲压是在室温下,利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。

在冲压加工中,将材料加工成零件的一种特殊工艺装备,称为冲压模具。冲模在现实冲压加工中是必不可少的工艺装备,与冲压件“一摸一样”的关系,若没有符合要求的冲模,就不能生产出合格的冲压件;没有先进的冲模,先进的冲压成型工艺就无法实现。在冲压零件的生产中,合理的冲压成形工艺、先进的模具、高效的冲压设备是必不可少的三要素。冲模在种类繁多的模具中占有十分重要的地位,是工业生产中应用最为广泛的模具,从产量上看,它占了模具总产量的30%以上,从产值上看,它占了模具总产值的50%左右。

This paper discusses in detail the whole process of stamping dies. Stamping die that is in the process of stamping, the material (metal or non-metallic) processing into parts(orsemi-finished products) of a special technical equipment.

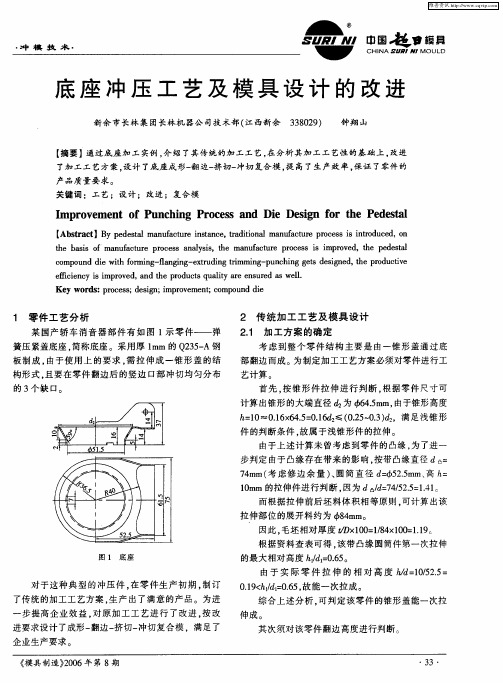

底座冲压工艺及模具设计的改进

I r v me t o u c i g Pr c s n e De in f r t e P d sa mp o e n f P n hn o பைடு நூலகம் s a d Di sg o h e e t l

【 bt c】B ee a m nf t ei t c,r ioa m nf t epoes s n oue, n A s at y ds au c r n a e t d i l au c r r s i i r cd o r p t l a u sn a tn a u c td

维普资讯

・

冲

模

技

术 ・

B R 1巾 趋 1熊 U I 国 II 田 坦 目 具 I r 梗

CHI NA UR I N I M O U L E D

底 座 冲 压 工 艺 及 模 具 设 计 的 改 进

新余 市长林 集 团长林 机 器公 司技 术部 ( 江西新 余 3 82 ) 3 09 钟翔 山

《 模具制 造)0 6年 第 8期 20

・ 3・ 3

维普资讯

B I巾 趋 1 具 U N 国 目 I 巾 趁 i ’ R r 梗

cH・A N M。uL 。

・ 冲

模

技

术 ・

翻 边 的 最 大 翻 边 高 度 计 算 : 大 D 2 ( 一 。+ h最 = / 1 K )

h 1  ̄01 x 45 01d ≤ (.5 03 ,满 足 浅锥 形 = 0 .6 6 .= .6 2 02 ~ .)

件 的判 断条 件 。 属 于浅 锥 形件 的拉 伸 。 故

由于 上述 计 算 未 曾考 虑 到零 件 的凸缘 , 了进 一 为

步判 定 由于 凸缘 存 在带 来 的 影 响 , 带 凸缘 直径 d 按 =

冲压工艺及模具设计(3篇)

第1篇一、引言冲压工艺是一种常见的金属成形工艺,广泛应用于汽车、家电、电子、航空等行业。

冲压工艺具有生产效率高、成本低、精度高、尺寸稳定性好等优点。

模具是冲压工艺中的关键设备,其设计质量直接影响到冲压产品的质量和生产效率。

本文将对冲压工艺及模具设计进行简要介绍。

二、冲压工艺概述1. 冲压工艺原理冲压工艺是利用模具对金属板材施加压力,使其产生塑性变形,从而获得所需形状、尺寸和性能的零件。

冲压工艺的基本原理是金属的塑性变形,即金属在受到外力作用时,产生塑性变形而不破坏其连续性的过程。

2. 冲压工艺分类(1)拉深:将平板金属沿模具凹模形状变形,形成空心或实心零件的过程。

(2)成形:将平板金属沿模具凸模形状变形,形成具有一定形状的零件的过程。

(3)剪切:将平板金属沿剪切线剪切成一定形状和尺寸的零件的过程。

(4)弯曲:将平板金属沿模具凸模形状弯曲,形成具有一定角度的零件的过程。

三、模具设计概述1. 模具设计原则(1)满足产品精度和尺寸要求:模具设计应保证冲压产品具有高精度和尺寸稳定性。

(2)提高生产效率:模具设计应优化工艺流程,减少不必要的加工步骤,提高生产效率。

(3)降低生产成本:模具设计应选用合适的材料,降低模具成本。

(4)确保模具寿命:模具设计应考虑模具的耐磨性、耐腐蚀性等性能,延长模具使用寿命。

2. 模具设计步骤(1)产品分析:分析产品的形状、尺寸、材料等,确定模具设计的基本要求。

(2)工艺分析:根据产品形状和尺寸,确定冲压工艺类型,如拉深、成形、剪切、弯曲等。

(3)模具结构设计:根据工艺要求,设计模具结构,包括凸模、凹模、导向装置、压边装置等。

(4)模具零件设计:根据模具结构,设计模具零件,如凸模、凹模、导向装置、压边装置等。

(5)模具加工:根据模具零件设计,进行模具加工。

(6)模具调试:完成模具加工后,进行模具调试,确保模具性能符合要求。

四、冲压工艺及模具设计要点1. 冲压工艺要点(1)合理选择材料:根据产品形状、尺寸、性能要求,选择合适的金属材料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

底座冲压成形模具设计绪论此次设计的课题为底座的模具设计,所用材料为20钢,是一种力学性能和好的中碳钢。

此次设计是对大学三年所学知识的一个实践,主要的设计意义在于要认真掌握冲压模具设计的设计要点、设计的具体思路和步骤,知道如何运用资料进行设计,然后自己寻找出一条具体的设计思路完成此次的模具设计,并能够用与实际的生产。

在完成大学三年的课程学习,生产实习,我熟练地掌握了机械制图、机械设计、机械原理等专业基础课和专业课方面的知识,对机械制造、加工的工艺有了一个系统、全面的理解,达到了学习的目的。

对于模具设计这个实践性非常强的设计课题,我们进行了大量的实习。

经过在新飞电器有限公司、洛阳中国一拖的生产实习,我对于模具特别是塑料模具的设计步骤有了一个全新的认识,丰富了各种模具的结构和动作过程方面的知识,而对于模具的制造工艺更是实现了零的突破。

在指导老师的协助下和在工厂师傅的讲解下,同时在现场查阅了很多相关资料并亲手拆装了一些典型的模具实体,明确了模具的一般工作原理、制造、加工工艺。

在我国,随着国民经济的高速发展,市场对模具的需求量不断增长。

近年来,模具工业一直以15%左右的增长速度快速发展,模具工业企业的所有制成分也发生了巨大的变化,除了国有专业模具厂外,集体、合资、独资和私营也得到了快速的发展。

浙江宁波和黄岩地区的模具之乡;广东一些大集团公司和迅速崛起的乡镇企业,科龙、美的、康佳等集团纷纷建立了自己的模具制造中心;中外合资和外商独资的模具企业现已有几千家。

近年许多模具企业加大了用于技术进步的投资力度,将技术进步视为企业发展的重要动力。

一些国内模具企业已普及了二维CAD,并陆续开始使用UG、Pro/E、I-DEAS、Euclid-IS等国际通用软件,个别厂家还引进了Moldflow、C-Flow、DYNAFORM、Optris和MAGMASOFT等CAE软件,并且成功应用于冲压模的设计中。

以汽车覆盖件模具为代表的大型冲压模具的制造技术已经取得很大进步,东风汽车公司模具厂、一汽模具中心等模具厂家已能生产部分轿车覆盖件模具。

此外,许多研究机构和大专院校开展模具技术的研究和开发。

经过多年的努力,在模具CAD/CAE/CAM技术方面取得了显著进步;在提高模具质量和缩短模具设计周期等方面作出了贡献。

例如,吉林大学汽车覆盖件成型技术所独立研制的汽车覆盖件冲压成型分析KMAS软件,华中理工大学模具技术国家重点实验室开发的注塑模具、汽车覆盖件模具合乎级进模CAD/CAE/CAM软件,上海交通大学模具CAD国家工程研究中心开发的冷冲压模具和精冲研究中心开发的冷冲模和精冲模CAD软件等在国内模具行业拥有不少的的用户。

虽然中国模具工业在过去十多年中取得了令人瞩目的发展,但许多方面与工业发达国家相比还有较大的差距。

例如,精密加工设备在模具加工设备中的比重比较低;CAD/CAE/CAM技术的普及率不高;许多先进的模具技术应用不够广泛等等,致使相当一部分大型,精密、复杂和长寿命的模具依赖进口。

未来冲压模具的发展趋势模具行业在今后的发展中,首先要更加关注其产品结构的战略性调整,使结构复杂、精密度高的高档模具得到更快的发展。

我们的模具行业要紧紧的跟着市场的需求发展。

没有产品的需求、产品的更新换代,就没有模具行业的技术进步,也就没有模具产品的上规模、上档次。

如汽车生产中90%以上的零部件,都要依赖模具成型,在珠三角和长三角,为汽车行业配套的模具产值增长达40%左右。

而模具技术水平的高低,在很大程度上决定着产品的质量、效益和新产品的开发能力。

已成为衡量一个国家产品制造水平高低的重要标志。

其次,要积极推进中西部地区模具产业的发展,努力缩小发达地区和不发达地区的差距。

中西部很多地区已经意识到模具产业的发展对制造业的重要作用。

如陕西、四川、河北等模具生产有了很大的发展,河北兴林车身制造集团有限公司作为河北泊头地区的骨干企业带动了一片模具企业的开拓;四川宜宾普什模具有限公司凭借强有力的资金投入,将在未来写下新的篇章。

第三,要积极推进模具企业特别是国有企业的体制的创新,转换经营机制,大力发展混合所有制经济,明确产权和完善法人治理结构。

充分发掘企业发展的内在动力。

要积极推进中、西部地区工业基础较好地区的制造业大中型企业主辅分离,使其模具车间、分厂在不太长的时间里,采用多种有效实现形式,转换机制,大力发展产权明晰、独立自主经营,适应市场运作和模具生产快速反应的现代专业模具企业,培养能代表行业水平的“龙头”企业,带动地区产业链的发展。

第四,用信息技术带动和提升模具工业的制造水平,是推动模具工业技术的关键环节。

CAD/CAE/CAM技术在模具工业中的应用,快速原型制造技术的应用,使模具的设计制造技术发生了重大变革。

再有,模具的开发和制造水平的提高,还有赖于采用数控精密高效加工设备,如五轴加工机床、高速铣等。

超精加工手段也、大量用于加工。

我们期待模具行业的明天更加迅速发展!此处省略NNNNNNNNNN字。

如需要完整说明书和CAD图纸等。

互联网腾讯公司二四柒伍玖伍玖零玖捌小麦设计信得过。

本设计已通过答辩!长期有效1 零件的工艺性分析冲裁件的工艺性是指冲裁件对冲裁工艺的适应性。

对于本工件的冲裁工艺性本章主要从以下几个方面进行分析。

1.1 冲裁件的结构工艺性该零件为弯曲件,尺寸较大,厚度适中,两边结构对称,不但排料方便,也可使凸凹模在弯曲时受力均匀。

此工件的内形和外形有 1.5R mm =的圆角,避免了尖角冲裁带来的不便,便于模具设计和加工,减少了热处理开裂以及冲裁时尖角处的崩刃和快速磨损。

零件低部的8个孔与直壁之间满足关系式0.5L R t ≥+。

1.2 冲裁件的尺寸精度和表面粗糙度该零件的经济公差等级在IT13以下,角度公差大于'15,各个孔之间的距离也符合冲孔最小的距离。

零件图中对表面粗糙度未做特殊要求,故在冲裁时只要求工件表面无明显的划痕即可,断面粗糙度a R 取1.25 3.2m μ。

分析适合冲压加工。

1.3 冲裁件的材料分析冲压生产中冲压件材料的质量直接影响到冲压工艺设计和冲压件的质量。

此工件所用材料为20钢,具有好的冲压性能和力学性能,很适合制作底座类零件。

2 工艺方案的确定在冲裁工艺性分析的基础上,根据冲裁件的特点确定冲裁工艺方案。

确定工艺方案首先要考虑的问题是确定冲裁的工序数,冲裁工序的组合以及冲裁工序顺序的安排。

冲压该零件所需的基本工序为冲孔、落料、弯曲;按先后顺序组合,可有以下几种初选方案:方案一:落料——弯曲——冲孔,采用单工序模生产;方案二:落料——冲孔——弯曲,单工序模生产;方案三:落料、冲孔、弯曲,复合冲压,采用复合模生产;方案四:冲孔、落料、弯曲级进冲压,采用级进模生产。

方案一、二属于单工序冲压,由于此制件生产批量较大,尺寸又较大,采用这两种方案,模具结构简单,寿命长,但是工序分散,生产率低,操作不安全,需要模具、压力机和操作人员较多,劳动量大,占用设备多。

方案三只需一副模具,工序比较集中,占用设备和人员少,生产率高,尽管模具结构较方案一复杂,但是由于零件的几何形状简单对称,模具制造并不困难,所加工的工件精度也较高。

方案四也只需要一副模具,生产效率高,但模具结构比较复杂,送进操作不方便,加之本工件的尺寸较大,所生产的制件精度低。

通过对以上四种方案比较,选用方案三最适合此工件的加工——复合模生产。

此处省略 NNNNNNNNNN字。

如需要完整说明书和CAD图纸等。

互联网腾讯公司二四柒伍玖伍玖零玖捌小麦设计信得过。

本设计已通过答辩!长期有效设计总结本课程设计是我们进行完了三年的模具设计与制造专业课程后进行的,它是对我们三年来所学课程的又一次深入、系统的综合性的复习,也是一次理论联系实践的训练。

它在我们的学习中占有重要的地位。

通过这次毕业设计使我再次复习所学知识的同时,也学到了许多新知识,对一些原来一知半解的理论也有了进一步的认识。

特别是原来所学的一些专业基础课:如机械制图、模具材料、公差配合与技术测量、冷冲模具设计与制造等有了更深刻的理解,使我进一步的了解了怎样将这些知识运用到实际的设计中。

同时还使我更清楚了模具设计过程中要考虑的问题,如怎样使制造的模具既能满足使用要求又不浪费材料,保证工件的经济性,加工工艺的合理性。

在设计的过程中通过冲压手册、模具制造简明手册、模具标准应用手册等重要设计的问题进行查询,我了解了通过更多的途径去了解我要做的设计,使设计更具合理性。

也使我学会了设计过程中对资料的查询和运用。

通过对底座零件的设计,使我对复合模有了深刻的认识,特别是这种带有刚性打件卸料装置的设计。

复合模的主要零件的加工一般比较复杂,多采用线切割进行加工,不容易从纯理论的角度精确的计算出来,多需要在试模后再进行调整。

在模具的设计过程中也遇到了一些难以处理的问题,虽然设计中对它们做出了解决,但还是感觉这些方案中还是不尽如人意,如压力计算时的公式的选用、凸凹模间隙的计算、卸件顶件装置选用、模架的选用与调整,都可以进行进一步的调整,使生产效率提高。

因为工件的形状规则对压力的计算可以直接用公式直接计算,然而对各个方面的设计都需要更近一步的学习和查阅更多的资料。

在此设计过程中,凸,凹模的设计是一个难点,但是通过我的努力以及在老师的指导下完成了。

本模具设计的并非是完美的,但是这对我以后的工作产生了很大的影响,使我掌握了一些模具设计的方法,由于能力有限,设计中难免有疏漏之处,恳请老师给予指正。

参考文献【1】《实用模具技术手册》陈锡栋、周小玉主编机械工业出版社【2】《实用模具设计与制造》许发樾主编机械工业出版社【3】《中国模具设计大典》中国机械工程学会、中国模具设计大典编委会江西科学技术出版社【4】《模具材料应用手册》林慧国、火树鹏、马绍弥主编机械工业出版社【5】《模具制造工艺与设备》模具设计与制造技术教育丛书编委会编械工业出版社【6】《模具设计与制造简明手册》(第二版)冯炳尧、韩泰荣、蒋文森编,丁战生审上海科学技术出版社【7】《模具制造手册》(第二版)模具制造手册编写组编写机械工业出版社【8】《冲压模具简明设计手册》郝滨海编化学工业出版社【9】《冲压模具图册》〉杨占尧编高等教育出版社【10】《冲压模具设计与制造》刘建超、张宝忠编。