五级旋风预热器撒料装置改造

建德南方:预热器撒料板技改

预热器撒料板技改建德南方水泥有限公司:王建军、朱学强一、问题描述建德南方生产线是天津院2003年设计的日产5000吨新型干法生产线,存在C1出口温度高,物料与热风热交换不充分等问题。

通过对撒料板的技改,降低C1出口温度,降低煤耗,技改前一级出口温度为360℃左右,技改后预期C1出口温度能够降低到350℃以下。

二、解决方案方案分析:在新型干法预分解窑系统的每一级预热器中,生料粉被加入旋风筒之间的连接管道,被分散后迅速进行气固换热。

气固间的热交换80%以上是在旋风筒之间的连接风管内进行的,热交换方式以对流换热为主,因此物料在风管中的分散效果是影响预热器系统换热好坏的主要因素。

影响风管中物料分散效果的因素很多,撒料装置的结构形式是其中最主要的因素。

撒料装置的作用在于来料管下行物料进入预热器时向下冲料,和促使下冲物料冲至撒料台后的飞溅分散。

因此,撒料板将物料分散程度的好坏,决定了生料换热面积的大小,直接影响换热效率。

撒料板角度太小,物料分散效果不好;反之,极易被烧坏;而且大股物料下塌时,由于管路截面积较小,容易产生堵塞。

所以,生产调试期间应反复调整其角度。

与此同时,注意观察各级旋风筒进出口温差,直至调到最佳位置。

为此,我们制定以下两个方案:1、撒料板角度由原来的45度改成60度,底部增加200mm 角度为5度的撒料台(撒料台高度由原来的位置下降350mm)2、更换新型撒料板。

撒料板角度由原来的45度改为60度,底部增加200mm撒料台。

三、技改时间:2013年2月5日~2月25日,工期20天。

四、技改实施单位技改实施单位:建德南方烧成车间、中控室外协单位:山东同得利窑炉有限公司五、技改后实际运行(使用)状况2012年平均标煤耗为107.84公斤,2013年为105.96公斤,考虑到窑头燃烧器等其它节能措施,本项目预计可节约标煤0.2公斤以上,达到预期目标。

一级出口温度由原来的360℃左右降低到350℃以下,达到了预期效果。

新型五级旋风预热器窑特点与操作

新型五级旋风预热器窑特点及其操作上海宝山水泥总厂赵学勇我厂Φ3×48.55m带五级旋风预热器的干法回转窑,(以下简称宝山窑)其悬浮预热器系统是从日本水泥公司(NCC)引进的高效节能设备。

设计指标为产量25 t/h,热耗3970kJ/kg熟料。

1990年12月10~15日通过72h性能考核,实际达到产量25.62t/h,热耗3750kJ/kg熟料。

自1990年7月试生产以来,由于受生料磨能力不足等原因的限制,该生产线尚未能达到设计要求,但节能效果是十分明显的。

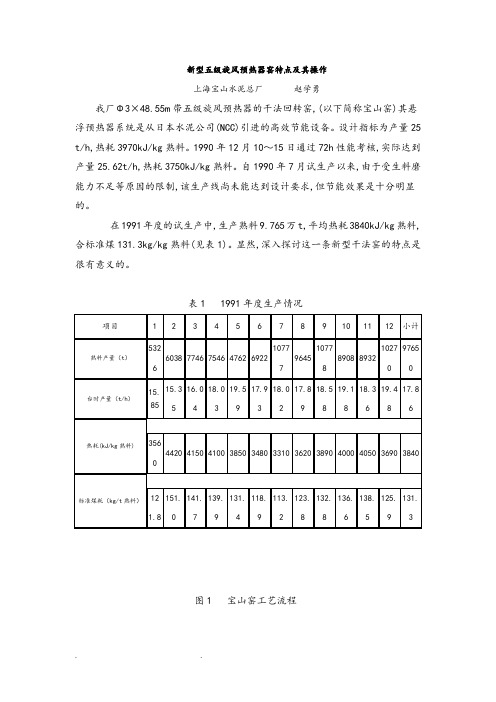

在1991年度的试生产中,生产熟料9.765万t,平均热耗3840kJ/kg熟料,合标准煤131.3kg/kg熟料(见表1)。

显然,深入探讨这一条新型干法窑的特点是很有意义的。

表1 1991年度生产情况图1 宝山窑工艺流程1.生料储存库;2.可调速卸料器;3.螺旋输送机;4.生料提升机;5.螺旋输送机;6.稳流小仓;7.双联卸料器;8.皮带计量秤;9.锁风螺旋输送机;10.气力提升机;11.五级旋风预热器系统;12.回转窑;13.三通道喷煤管;14.单筒冷却机;15.链斗输送机;16.颚式破碎机;17.熟料提升机;18.胶带输送机;19.半成品库;20.增湿塔;21.高温风机;22.电收尘;23.回灰螺旋输送机1 宝山窑工艺流程宝山窑工艺流程如图1所示。

窑用生料从储存库底可控流量的卸料器卸出,经过螺旋输送机和斗式提升机送入溢流螺旋输送机,通过该机将窑用生料送入窑尾稳流小仓,多余的生料则经溢流管返回均化库。

送入稳流仓的生料,经过双联式回转卸料器,进入计量皮带秤,它直接记录并显示喂入窑内的生料量。

同时,也间接地反映了回转窑熟料的台时产量。

经计量后的生料通过溢流锁风机送入气力提升泵,再由该泵将生料喂入第二级旋风筒的出风管道内,这样就开始了生料预热及部分分解的过程。

之后进入窑内继续分解和全部烧结成熟料。

熟料通过冷却机冷却,由链斗输送机输送至颚式破碎机破碎,再经过斗式提升机、皮带输送机分送至熟料库。

预热器撒料装置的改造

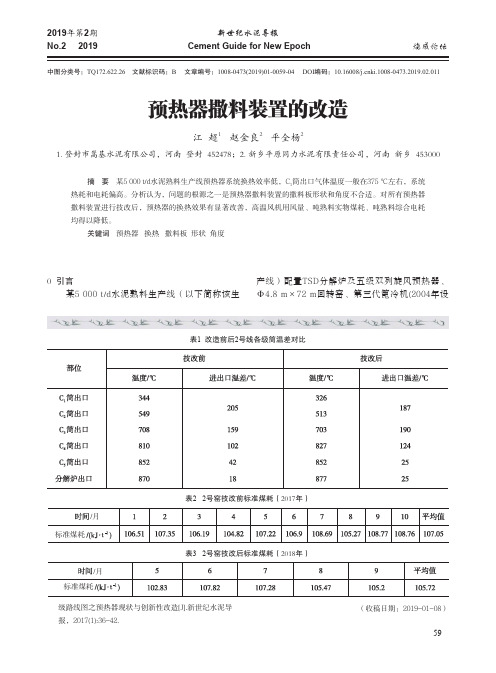

59中图分类号:TQ172.622.26 文献标识码:B 文章编号:1008-0473(2019)01-0059-04 DOI 编码:10.16008/ki.1008-0473.2019.02.011预热器撒料装置的改造江 超1 赵金良2 平全杨21. 登封市嵩基水泥有限公司,河南 登封 452478;2. 新乡平原同力水泥有限责任公司,河南 新乡 453000摘 要 某5 000 t/d水泥熟料生产线预热器系统换热效率低,C 1筒出口气体温度一般在375 ℃左右,系统热耗和电耗偏高。

分析认为,问题的根源之一是预热器撒料装置的撒料板形状和角度不合适。

对所有预热器撒料装置进行技改后,预热器的换热效果有显著改善,高温风机用风量、吨熟料实物煤耗、吨熟料综合电耗均得以降低。

关键词 预热器 换热 撒料板 形状 角度0 引言某5 000 t/d水泥熟料生产线(以下简称该生产线)配置TSD分解炉及五级双列旋风预热器、Φ4.8 m×72 m回转窑、第三代篦冷机(2004年设表1 改造前后2号线各级筒温差对比/月标准煤耗标准煤耗表3 2号窑技改后标准煤耗(2018年)/月标准煤耗表2 2号窑技改前标准煤耗(2017年)/月标准煤耗级路线图之预热器现状与创新性改造[J].新世纪水泥导 报,2017(1):36-42.(收稿日期:2019-01-08)60计)。

2015年该生产线熟料产量保持在5 800 t/d左右,但预热器系统换热差,C 1筒出口气体温度一般在375 ℃左右(远高于国内同等规模生产线),系统热耗和电耗偏高。

分析认为,问题的根源之一是预热器撒料装置的撒料板形状和角度不合适。

2016年年初大修时对所有预热器撒料装置进行技改,技改后一年多的运行表明:预热器的换热效果有显著改善,高温风机用风量降低,吨熟料实物煤耗由144 kg降低到139.33 kg,吨熟料综合电耗由63 kWh 降低到61.95 kWh。

4500td熟料生产线超低排放技改措施及效果

摘要:介绍了MFC 分解炉+五级单系列旋风预热器系统的改造方案,该方案采用了自还原脱硝技术,调整了三次风管接入位置和C4旋风筒下料管位置,使用了重锤压紧式窑尾密封,采用了无外风节能型强旋流入炉燃烧装置。

技术改造后,系统阻力降低,年均电耗下降1.62kW·h/t熟料,标煤耗下降3.15kg/t 熟料,满足了氮氧化物排放值<100mg/m 3(标)的要求。

关键词:超低排放;系统降阻;分解炉扩容降速;分级燃烧脱硝降氮中图分类号:TQ172.622.29文献标识码:B 文章编号:1001-6171(2021)01-0050-07DOI :10.19698/ki.1001-6171.20211050通讯地址:1合肥丰达水泥科技有限公司,安徽合肥230601;2卫辉市春江水泥有限公司,河南卫辉453100;收稿日期:2020-06-09;编辑:吕光4500t/d 熟料生产线超低排放技改措施及效果张少明1,刘宏保2,张耀智1,洪宝1Measures and Effects of Ultra-low Emission Technical Transformationof a 4500t/d Clinker Production LineZHANG Shaoming 1,LIU Hongbao 2,ZHANG Yaozhi 1,HONG Bao 1(1.Hefei Fengda Cement Technology Co.,Ltd.,Hefei Anhui 230601,China;2.Chunjiang Cement Co.,Ltd.,Weihui Henan 453100,China )Abstract :In this paper,the transformational scheme of MFC decomposition furnace &5-stage single series cyclone preheater system is introduced.The scheme adopts self-reducing denitrification technology and adjusts the access position of 3rd-air pipes and the feeding position of C4cyclone tube.In addition,this scheme also adopts the heavy hammer compression kiln tail seal,and the energy-saving strong swirly flow into the furnace combustion device without external air.After the transformation,due to the lower resistance of system,the average power consumption is reduced by 1.62kW·h/t.cl,the standard-coal consumption reduced by 3.15kg/t.cl,and the NOx emission value controlled less than 100mg/Nm 3,which meets the emission requirement.Key words :ultra-low emissions;system resistance reduction;capacity expansion and velocityreduction of calciner;denitrification and NOx emission reduction1引言某公司现有两条4500t/d水泥熟料生产线,生产工艺基本一致,分别于2008年5月和2009年7月建成投产。

新型干法五级旋风预热器窑外分解带篦式冷却机回转窑操作技术参考资料

新型干法五级旋风预热器窑外分解带篦式冷却机回转窑操作技术参考资料作为一个合格的中控室操作员和现场看火工,必须要做到用以下的方式、方法思考和观察,在操作中于窑内、外、前、后留意观察而且做到操作观点明确,前、后兼顾。

在煅烧时随时要注意窑头、窑尾的风、煤,预热器、篦冷机、电收尘、袋收尘、生料、废气风机、煤磨等环节的抽风情况,做到勤思考、勤观察所有设备的运转过程,稳定、明确操作手法。

同时要随时注意回转窑内风、煤、料的变化,及时发现和处理问题,要有良好的预见性和责任心。

煅烧中,在提高产质量的前提下必须要保证窑、篦冷机、预热器的正常工作即高运转率。

对于五级旋风预热器窑外分解窑的操作,最关键和必须注重的就是篦冷机内几股风的配合。

在正常煅烧时,若突然篦冷机下的风配合不力,会立刻影响到窑内的煅烧,给操作带来一定的困难。

篦冷机的风和物料的控制方法是:快篦速的操作,必须用小风门,小风量;如果是慢篦速则必须用大风门,大风是对慢篦速使用的,小风是用快篦速的。

另外随时必须保证篦冷机内料层的厚度,必须有一定的物料存留在篦冷机内,不然篦冷机内冷风增多,二次风中冷风多,就会给窑的煅烧带来困难,难以操作。

二次风内冷风多对火焰的阻力增大,对煤粉的燃烧产生困难,所以二次风必须用热风。

对于干法窑外分解解窑来说,就其所有的操作方法可归纳为以下几点,缺一不可:①在操作过程中,必须控制好风、煤、料、窑速的配合,并且结合三大一快(大风、大煤、大料及快窑速)的操作方法来控制煅烧。

②如果在操作过程中忽略了风、煤、料的配合,就不会有稳定的窑速,就会失去正常的热工状况,这样就严重违反了操作规程,也就不能达到正常煅烧条件,熟料无法合格。

③看火工、操作工必须学以致用,并且要确保设备的正常运转和工况。

④在每次停窑检修后,从点火算起最少应在2-2.50小时内投料,利用物料来提高预热器及窑尾的温度,既快,又稳定。

相应的说,就是让物料尽快到达烧成带,再次进行烧成带内的热交换,以便提高烧成带的温度。

五级旋风预热器窑的改造

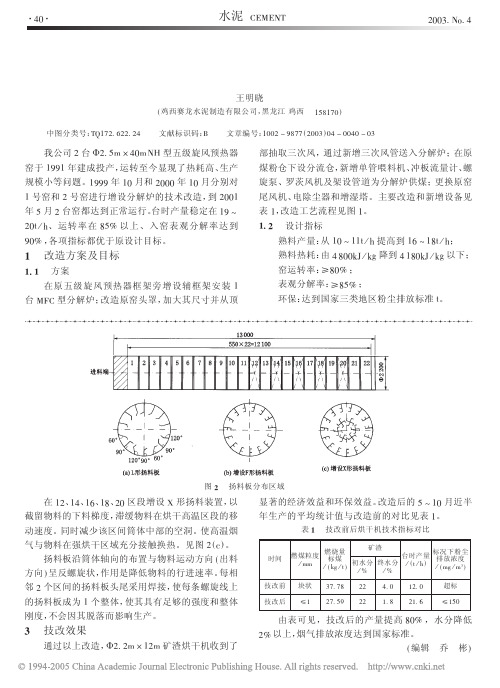

图!

改造工艺流程示意

@% D @# 管道 @# D @"、 @! D @%、 @/ D @! 管道

"

"# !

存在问题及改进措施

存在问题 投产运行后物料不能全部入分解炉,在 @! 旋风

#8 #8 # 提高物料在换热管路的分散度与合理设计 窑尾缩口 主 " F 原预热器下料管下部安装的是板式撒料器, 要是为了防止预热器下料管下行物料进入换热管道 时的向下冲料,使物料分散于管道中,提高气固换热 效率。但板式撒料器伸入换热管道 " 1 ! 左右, 增加了 系统阻力。故将板式撒料器全部改成撒料箱, 在达到 物料分散效果的同时避免了管道中的压力损失。 # F 窑尾烟室缩口的大小是平衡回转窑与分解炉 用风的关键尺寸,缩口过小,分解炉三次风量就会偏 大, 必要时需关三次风闸板, 这样会增加系统阻力; 缩 口过大, 分解炉风量小, 煤燃烧不完全, 易压炉, 窑尾 上升气流速度慢,出分解炉物料发生短路影响分解 率。根据理论计算与实践经验,缩口尺寸定为 $8 /0# 。

部抽取三次风,通过新增三次风管送入分解炉;在原 煤粉仓下设分流仓, 新增单管喂料机、 冲板流量计、 螺 旋泵、罗茨风机及架设管道为分解炉供煤;更换原窑 尾风机、 电除尘器和增湿塔。主要改造和新增设备见 表 ,, 改造工艺流程见图 ,。 "$ # 设计指标 熟料产量: 从 ," 7 ,,; 8 < 提高到 ,- 7 ,.; 8 <; 熟料热耗: 由 ’ .""9E 8 9: 降到 ’ ,."9E 8 9: 以下; 窑运转率: "."= ; 表观分解率: ".6= ; 环保: 达到国家三类地区粉尘排放标准 ;。

小型5级预热器窑的配料方案设计

小型5级预热器窑的配料方案设计沈清元湖北襄樊三利达建材(集团)公司(441023)1引言新型干法窑的配料方案设计包括两个方面,一是控制挥发性组分;二是熟料三个率值的设定。

由于前者一般在建厂时已作考虑,在实际生产中,配料方案就是选好的熟料的三个率值。

一般认为,大型预分解窑熟料率值的范围是KH=0187~0192、n=213~215、P=113~118〔1〕,对于中小型窑,这个率值范围也是适用的。

以上率值范围是选用的一般原则。

由于各厂原料成分的多样性,配料方案的设计就不应仅仅在这个率值范围内选择。

本文介绍我厂的配料方案制订步骤和设计方法。

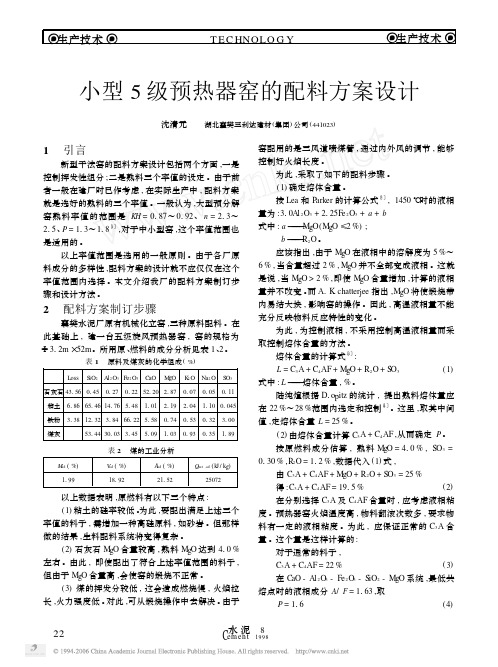

2配料方案制订步骤襄樊水泥厂原有机械化立窑,三种原料配料。

在此基础上,建一台五级旋风预热器窑,窑的规格为Φ312m×52m。

所用原、燃料的成分分析见表1、2。

表1原料及煤灰的化学组成(%)Loss S iO2Al2O3F e2O3CaO M g O K2O Na2O SO3石灰石43156014501270122521202187010701050111粘土618665146141765148110121192104111001045铁粉31381213231846612251580174015301323100煤灰5314430103314551091103019301351189表2煤的工业分析M ad(%)V ad(%)A ad(%)Q net,ad(k J/k g)1199181922115225072以上数据表明,原燃料有以下三个特点:(1)粘土的硅率较低。

为此,要配出满足上述三个率值的料子,需增加一种高硅原料,如砂岩。

但那样做的结果,生料配料系统将变得复杂。

(2)石灰石M g O含量较高,熟料M g O达到410%左右。

由此,即使配出了符合上述率值范围的料子,但由于M g O含量高,会使窑的煅烧不正常。

(3)煤的挥发分较低,这会造成燃烧慢,火焰拉长,火力强度低。

解决5级旋风预热器3级筒堵塞的一次实践

对于5级旋风预热器来说,预热系统内容易堵塞的部位主要有4级旋风筒C4、垂直烟道、C5锥体及下料管、窑尾烟室缩口和窑尾斜坡等处。

但某厂却经常发生3级筒堵塞,经过多次总结,认为主要原因有以下几点。

(1)3级筒堵塞的原因分析①分解炉供煤不稳定,由于从窑头位置用罗茨风机向分解炉内供煤,管路长、阻力大,而螺旋泵的锁风存在问题,有一小部分煤风通过螺旋泵向上经双管绞刀进入贮煤小仓。

仓、双管绞刀、螺旋泵的送煤量发生变化,使分解炉内的煤流非常不稳定,导致系统温度变化大,高温位置的变化不定,特别是突然间煤量的增大,大量未燃尽的煤分两路,一路经5级筒入窑,一路经4级筒上升到3级筒,在3级筒燃烧,导致温度升高、结皮、堵塞。

②设备因素导致供煤不稳定,为了减少煤的输送造成的不稳定影响,岗位工尽量减少调节煤量的次数,分解炉内若长时间处在燃料过量的状态时,反而导致系统温度的下降。

这种判断的失误,也可造成3级筒的堵塞。

③当系统处在稳定状态下,某一参数发生变化,如窑速、塌料、系统温度略低,或者窑内温度的变化,或者掉窑皮,以上几种情况中任一种都可以导致窑前结粒的改变、冷却机供风的改变。

预热器系统的供煤量虽然不变,但温度随着冷却机篦下压力的上升而快速升高,从而造成3级筒的堵塞。

(2)防止3级筒堵塞的措施通过以上几种堵塞前的现象分析和3级筒堵塞时清理的物料,发现造成堵塞的原因主要是煤。

针对这种情况该厂采取了以下防堵措施。

1)设备改造螺旋泵的本身具有一定的锁风能力,针对罗茨风机29.9kPa的压力采取了加重压盖、减小叶片和壳体的间隙、变螺距等方法来加强锁风的能力,同时改造放气箱内结构和放气管道,使窜过螺旋泵的气体不进入双管绞刀下煤管道内,改变双管绞刀由水平输送为10°角爬坡输送,增加双管绞刀的填充率,加强双管绞刀的锁风,保证分解炉供煤小仓内煤层的稳定,虽然做了大量的改进工作,但收效不明显。

由于螺旋泵的叶片间隙的减小,又没有采用耐磨材料,磨损量增大,只能保证半个月稳定,从而加大了维修量。

CDCS2535五级预热分解系统

CDCS2535五级预热分解系统《安装、使用》说明书成都建筑材料工业设计研究院有限公司第一章、设备用途在预分解窑系统中,预热、预分解系统是关键设备之一,回转窑废气进入窑尾预热、预分解系统将原料预热,原料在分解炉中快速分解,最大限度地减少了回转窑内的生料分解度,大大地提高了回转窑的单机生产能力。

生料从C2~C1旋几筒风管加入,与热气流混合后,随上升气流进入C1旋风筒,物料在C1旋风筒内预热分离后,经C1旋风筒下料管进入C3~C2旋风筒风管,然后随上升气流进入C2旋风筒,在C2旋风筒中再次被预热后,经C2旋风筒下料管进入C4~C3旋风筒风管,然后再随气流进入C3旋风筒,物料在C3旋风筒中再次被预热后经C3旋风筒下料管进入C5~C4旋风筒风管,然后再次随气流进入C4旋风筒,物料在C4旋风筒中再次被预热、分解后经C4下料管进入分解炉,与三次风混合后,在分解炉内快速预热和分解后,经C5~分解炉风管进入C5旋风筒,由C5旋风筒分离后,经下料锥体进入回转窑中。

第二章、技术性能一、主要规格:1.预热器:1.1、C1:内径:Φ4700mm数量:2个1.2、C2:内径:Φ6500mm数量:1个1.3、C3:内径:Φ6500mm数量:1个1.4、C4:内径:Φ7100mm数量:1个1.5、C5:内径:Φ7100mm数量:1个2.气体管道:2.1、C2~C1风管:内径:Φ3400mm数量:1个2.2、C3~C2风管:内径:Φ3700mm数量:1个2.3、C4~C3风管:内径:Φ3900mm数量:1个2.4、C5~C4风管:内径:Φ4100mm数量:1个2.5CDC炉~C5风管:内径:Φ3900mm数量:1个3.物料下料管:3.1、C1下料管:内径:Φ800mm数量:1个3.2、C2下料管:内径:Φ1000mm数量:1个3.3、C3下料管:内径:Φ1000mm数量:1个3.4、C4下料管:内径:Φ1000mm数量:1个3.5、C5下料管:内径:Φ1000mm数量:1个4.膨胀节:4.1、Φ3900膨胀节:长度:600mm数量:2个4.2、Φ1880膨胀节:长度:600mm数量:1个4.3、Φ800膨胀节:长度:600mm数量:2个4.4、Φ1000膨胀节:长度:600mm数量:5个5.分解炉:规格:内径Φ5600mm数量:1个6.窑尾下料锥体:数量:1个7.翻板阀:Φ800单翻板阀:数量:2个Φ1000单翻板阀:数量:4个8.撒料盒:Φ800撒料盒(直60°);数量:2个Φ1000撒料盒(直60°);数量:4个9.分解炉喷煤装置:数量:2个二.技术说明:CDCS2535带分解炉的五级旋风预热预分解系统1.炉型:CDCS2535型分解炉;2.所配窑型:Φ4.0m;3.耐火材料厚度:3.1、C1耐火材料厚度为140mm;3.2、C2、C3耐火材料厚度为180mm;3.3、C4、C5耐火材料厚度为230mm;3.4、下料锥体为300mm;3.5、C2~C1风管140mm;3.6、C3~C2风管、C4~C3风管为180mm;3.7、C5~C4风管、CDC炉~C5风管为230mm;3.8、各级预热器下料管为100mm;第三章、结构特点1.CDC2535型分解炉结构特点:此CDC分解炉充分考虑了炉内三维流场的合理性,使入窑前的物料表面分解率达到92﹪以上,对煤质的适应性强。

五级旋风预热器窑提产改造技术实践

技术 服务 工作 。利用烧 成系 统 的大修 时间于 2 0 0 7年 3 月 1日停窑 实施技 改 。20 0 7年 4月 1 0日完成 设备 安装 9 0/ 。该项 目总 投 资约 70万 元 ( 中用 于设 备大 修 0 td 0 其 费用约 20万 元) 0 ,项 目的成 功实施 使 企业 取得 良好 的 经 济效益 , 强 了企 业 的市场 竞争 力 。现对 该项 目技 术 增

8 喂 煤 : 调 速 双 管 喂料 机 加 冲 板 流 量计 9 喂 料 : 调 速 双 管 喂料 机 加 冲 板 流 量计

右 。 司为提 高窑产 量 、 公 降低消耗 , 定进行 窑系 统 的提 决

产技 术 改造 , 多方调 研 比较后 选用 武汉 理工 大学 的多 经 级分解 炉 改造技 术 , 由武汉 理工 大学 承担 本工 程设 计及

维普资讯

技术交流论文专辑

广东建材 20 年第 1 期 07 1

五级旋风预热器窑提产改造技术实践

李福洲 陈袁魁 闫 羽 ( 武汉理工大学 硅酸盐材料 教育 部重 点实验 室) 马怀义 滕 槟 ( 北荆工水泥股份有 限公 格 型 规 技 术 性 能 1 风扫式煤磨 产量 :7 th ~9 / : 2 2 .m 电机 功 率 : 20 W . ×4 4 5 K 转 速 :— . 7/ i 0 4 1r m n : 口3 2 6 电机 : Z 19 — I OW . ×3 m J 1— 24 O K

改造 情况介 绍 如下 。

并 点 火 投 料 , 至 20 0 7年 5月 回 转 窑 系 统 产 量 达 到 p 1 6± 0.1 =. 。

3 技术改造内容

武汉 理工大 学根 据提 产 改造设 计 指标 , 针对 该烧 成

浅谈预热器连接管道上撒料箱的位置

4 结语

卷材是屋面防水的主要材料,造成卷材破坏而 导致渗漏的因素很多,具有复杂性,但只要掌握了 卷材防水屋面渗漏形成的原因,在施工和管理维护 方面加以完善,从设计、材料采购、施工方案、质量 监控等环节加强过程控制,掌握常见问题的处理方 法,采取主动防治措施,不断应用新材料、新工艺、 新技术,就可不断提高屋面卷材防水的工程质量。

河南建材 2016 年第 5 期

DOI:10.16053/ki.hnjc.2016.05.008

浅谈预热器连接管道上撒料箱的位置

郭玉昌 关来庆 李慧芳 河南省豫鹤同力水泥有限公司(458008)

摘 要:分析了预热器系统撒料箱位置,提出了优化撒料箱位置的措施和方案,有利用降低 预热器系统能耗,具有良好的经济效益和环境效益。 关 键 词 :撒料箱;预热器;节能

处理。 如果直径较小(通常指的是鼓包直径在 80 mm 以内),一般在鼓泡上面铺设防水层,封严外露边缘, 利用割泡、抽气、灌黏合剂来解决,确保防水层牢固 地黏结于一般防水卷材基层上。 如果出现较大的鼓 泡,一般应采用十字形的割除方式割破鼓泡,晾干 后把原有胶黏材料清除,重新将防水卷材分片,并按 流水的方向粘贴,之后加铺卷材,压实上片,牢固粘 贴[2]。 3.3 防水层开裂的处理

【CN209840734U】一种五级旋风预热装置【专利】

(19)中华人民共和国国家知识产权局(12)实用新型专利(10)授权公告号 (45)授权公告日 (21)申请号 201920237902.5(22)申请日 2019.02.19(73)专利权人 安徽盘景水泥有限公司地址 238200 安徽省马鞍山市和县石杨镇金城村(72)发明人 汪明 (51)Int.Cl.F27D 13/00(2006.01)(54)实用新型名称一种五级旋风预热装置(57)摘要本实用新型公开了一种五级旋风预热装置,包括一级旋风筒,所述一级旋风筒的下方设置有二级旋风筒,所述一级旋风筒与二级旋风筒之间设置有L型风管,所述二级旋风筒的顶部筒体和侧面筒体上均设置有旋风筒进风管,L型风管两端的管体通过风管连接螺纹管和旋风筒进风管与二级旋风筒的侧面筒体和三级旋风筒的顶部筒体螺纹啮合连接,同时L型风管中部的管体通过风管进料管和旋风筒下料管上的下料管连接螺纹管与一级旋风筒的底部筒体螺纹啮合连接,通过风管限位盘和旋风筒限位盘可以避免下料管连接螺纹管和风管连接螺纹管组装连接时的过度移动,从而有效保证装置使用时的安全性和可靠性。

权利要求书1页 说明书3页 附图2页CN 209840734 U 2019.12.24C N 209840734U权 利 要 求 书1/1页CN 209840734 U1.一种五级旋风预热装置,包括一级旋风筒(1),所述一级旋风筒(1)的下方设置有二级旋风筒(2),所述二级旋风筒(2)的下方设置有三级旋风筒(3),所述三级旋风筒(3)的下方设置有四级旋风筒(4),所述四级旋风筒(4)的下方设置有五级旋风筒(5),其特征在于:所述一级旋风筒(1)与二级旋风筒(2)之间设置有L型风管(7),所述二级旋风筒(2)的顶部筒体和侧面筒体上均设置有旋风筒进风管(8),所述旋风筒进风管(8)的端部设置有旋风筒限位盘(81),所述二级旋风筒(2)的顶部筒体上设置有旋风筒下料管(6),所述旋风筒下料管(6)上设置有下料管连接螺纹管(61)。

旋风预热器窑的技改及效果

中等水平。其主要原 因是生料入窑表观分解率低,

窑内分解带长,相应压缩了烧成带的长度 ,窑的烧 用N C MF 离线式分解炉。 成 条件较差 ,且 全部 火力集 l于窑 头 ,烧 成操 作 困 21 1 f 1 .Nf C分解 炉的工作原理

难。因此使得s 窑的各项技术经济指标都不理想。 P 随着近年来我国水泥工艺的发展和进步 ,新型 干法水泥工艺 日 臻成熟。为了提高产量 劳动生产 率及工厂效益 ,加之 目前经济发展对水泥市场的拉

动 ,公路 和水 电建设 对 水泥需 求量 较大 ,因此 许多

N C炉( ) MF 图1下部 设

() MF 炉炉身容积大,为进一步提产创造了 3N C 有利条件。 ( 密相床和悬浮床构成的组合反应器稳定性好。 4 ) 3技改内容

31工 艺及设 备 .

为保证三次风管和窑 内分风平衡 ,在现有上升 烟道上加设烟道缩脖。配用2 台李气炮。

31 四级 简下料 管改造 .9 .

的燃烧。

N C MF 离线式分解炉 ,该炉型对劣质煤适应性较好, 可满足90 熟料产量要求。 0

31 分解 炉鹅 颈管 .6 .

新增分解炉配套鹅颈管1 根,配用3 只膨胀节。

3I 流 化 床 及 配 用 风 机 .7 .

分解炉下部设置流化床 ,并配用l 台高压离心风

机。 31 .8上升烟道 .

在2世纪8年代,新型干法水泥生产工艺在我国 0 0 的发展处于起步阶段,国内建设了一批60 五级旋 ( ) 风预热器窑 (P 。这批窑投产后有相当一部分厂 S 窑) 家在投产初期都生产不正常 , 经过了较长时间的摸索 和实践后勉强可达到设计产量。云南省现有的几条 60 d 0 五级旋风预热器窑 (P f s 窑)就是如此。与预分 解窑相比,热耗、砖耗都较高 ,熟料质量也只达到

泾阳型立筒预热器窑的改造

--------------------------------------------------------------------------------作者:-作者:万善奎,季益祥,张少明单位:合肥水泥研究设计院中图分类号:TQ172.622.25 文献标识码:B 文章编号:1002-9877(2002)07-0016-022000年以来,我院对一些小型立筒预热器窑进行技术改造,现将已改造投产的陕西泾阳县水泥厂、山西怀仁县宏丰水泥厂、甘肃临潭县水泥厂等泾阳型立筒预热器窑的情况介绍如下。

1 陕西泾阳县水泥厂改造1.1 改造前情况及改造目标该厂立筒预热器为三旋四钵,自身结构决定入窑物料分解率20%左右,熟料产量6t/h,本次改造设计指标10.5t/h。

1.2 改造内容1)保留原有三级旋风预热器;2)将立筒改造为分解炉;3)更换原有窑头罩为大窑头罩,从窑头罩抽取热风通过新增的三次风管送至分解炉;4)更换窑头和窑尾的密封装置;5)在窑尾袋除尘器前增设多管冷却器。

1.3 改造效果及工艺参数见表1表1 改造效果及工艺参数项目泾阳县水泥厂临潭县水泥厂宏丰水泥有限公司改前熟料产量/(t/h)648改后熟料产量/(t/h)10.51315入窑CaCO3分解率/%70~8090~9590~95C1出口压力/kPa-3-3.2-3.7C1出口温度/℃440380420熟料热耗/(kJ/kg)4 1213 9714 096工程总投资/万元140600280增产吨熟料投资/(元/t)48.6192.5955.56注:临潭县水泥厂包括水泥磨和生料磨系统匹配的改造费用。

1.4 现存主要问题因预热器系统利用原旋风筒和上升管道,所以C1出口废气温度高达440℃左右。

2 临潭县水泥厂改造2.1 改造前情况及改造目标该厂地处高原地区,海拔高度2700m,原熟料产量4t/h,本次改造设计指标12t/h。

2.2 改造内容1)更换高温风机:风量:100000~110000m3/h、风压:6500~7000Pa;2)原立筒改造为分解炉,将原三级旋风预热器更换为规格较大的五级旋风预热器,C1:1-Φ3112mm,C2、C3:1-Φ3612mm,C4、C5:1-Φ3812mm。

五级旋风预热器窑改风窑外分解窑存在问题及解决方法

分 解 炉 塌 料 、 “ 床 ” 频 繁 , 窑 尾 正 压 冒 死

料 ,打 乱 了 整 个 热 工 制 度 的 平 衡 。 三 次 风 进 口压

2 存 在 问 题 和 处 置 方 法

2 1 熟料 三 率 值 不 合 理 .

力 常 低 于 一2 0 a 5 P ,带 料 能 力 差 ;三 次 风 温 低 只 有 3 0~4 0 , 管 内 集 灰 多 。 这 是 炉 列 通 风 弱 的 表 5 5℃

次 风 速度 , 少 三 次 风 管集 灰 , 提 高 三 次 风 温 。处 减 并 理 方 法是 缩 小 窑 尾 缩 口面 积 ,使窑 炉两 边 阻 力趋 于 平衡 , 而使用 风平衡。 从 ( ) 分 解 炉 流 化 床 存在 问 题 4 由 于施 工 误 差 ,分 解 炉 流 化床 风 帽 喷射 孔 直 径

少 ,并 影 响煅 烧 和 窑 尾顺 畅 ;烧 成 温度 较 高 ,耗 煤

多 , 尾还原气 氛重 , 窑 预热 器结 皮 、 塞 频 繁 , 产 、 堵 台

质量均受 影响。

根 据 新 工 艺 和 小 型 预 分 解 窑 特 点 ,应 适 当降 低 K 和提 高 S H M,我 们 将 产 值 调 整 为 :KH:0 9 . 2±

2 3 分 解 炉 存 在 问 题 .

主 要 是 绞 刀 直径 小 , 煤 射 流 泵 正 压 大 , 风 现 送 返 象 严 重 。解 决 方法 是 调 整 射 流 泵 间 距 和 减 少送 煤 空

气 时。

2 4 窑 尾 烟 室 积 料 问题 .

( ) 分 解 炉 炉 容 不 合 适 1

要 : 细 介 绍 了五 级 旋 风 预 热 器 窑 改 窑 外 分 解 窑 后 , 料 、 解 炉 、 煤 管 。 预 热 器 、 详 配 分 喷 窑尾 烟 室 等 方 面 存 在 的 问题 ,

预热器上升管道撒料位置改进及效果

预热器上升管道撒料位置改进及效果

徐学慧

【期刊名称】《水泥》

【年(卷),期】2024()3

【摘要】针对某5000 t/d水泥熟料生产线烧成系统在运行中存在的问题进行了分析,发现预热器连接管道较短、撒料装置位置较高,导致气料的换热距离不足。

对

C5-C4连接管道上的撒料装置位置进行下降技改后,预热器的换热效果显著改善。

高温风机转速下降了17 r/min,熟料标准煤耗约降低了1 kg/t,同时熟料的综合电耗也有所下降。

对于提高水泥生产线的能效、降低运行成本具有重要意义。

【总页数】2页(P73-74)

【作者】徐学慧

【作者单位】安徽海螺川崎装备制造有限公司

【正文语种】中文

【中图分类】TQ172.622.26

【相关文献】

1.浅谈预热器连接管道上撒料箱的位置

2.预热器撒料台的技术改进及效果分析

3.旋风预热器新型料封分散装置对上升管道中流场的影响

4.预热器撒料装置的改造

5.预热器撒料箱改造效果分析

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

五级旋风预热器撒料装置改造

余耀玲 张国峰 豫南水泥有限公司(

463200)

1 原因分析

河南省豫南水泥有限公司,日产700t 熟料

生产线,1993年9月投入生产,主机配置为Φ3.2m ×10m 中卸烘干磨,Φ3m ×48m 回转窑,五级旋风带RSP 分解炉,两台Φ2.4m ×13m 水泥磨等。

1996年

对预热器混合磨等进行改造,2002年又对供料、供煤、预热器、篦冷机等进行改造,使熟料从日产700t 提高到900t 。

但仍然存在一些问题,主要是:系统阻力大,稳定生产时高温风机入口阻力高达7000Pa;热损失大,出C1废气温度高达410℃;高温风机转速1420r pm 、电流高达58A 。

熟料质量也不理想,三天强度优等品率小于70%。

经多次组织技术人员现场探讨分析,认为造成上述问题的主要原因是:进入各级预热器筒体的生料分散不均匀,热交换率低,造成入窑生料分解率低,加重了窑系统的热负荷。

原设计的台式撒料装置虽已改成1000mm ×400mm 的可调节插入式的板式结构,但插入短时起不到生料分散作用;插入长时,对生料分散有一定效果,但由于截面风速变化大,气流碰撞及湍流严重,形成局部阻力大,造成各级预热器出口气压过高,为了保证入窑生料的分解率只有控制较高的出口温度,造成耐热钢板变形,分散效率更低。

因此,要提高产量,提高生料分散率与降低系统阻力是问题的关键。

2 改造措施

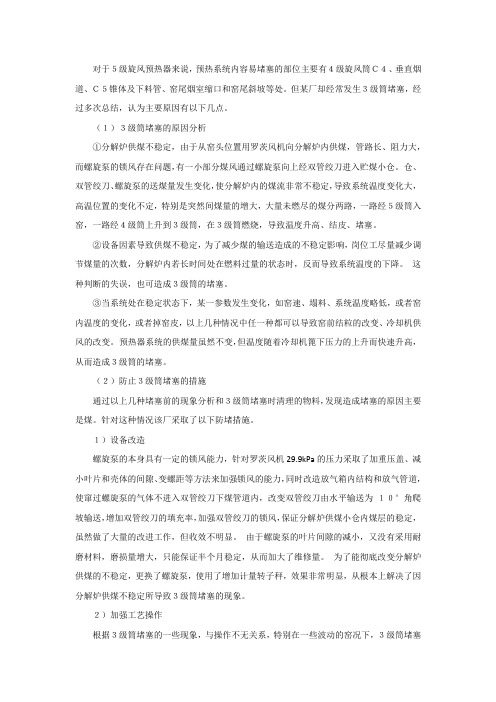

经过反复对所使用的板式撒料装置进行使用观察后,决定将三、四、五级预热器撒料装置板式结构改造成中间凸起的弧形盒式结构,如图1。

2003年1月定检期间,在不改变预热器外部结构、投资很少的情况下,完成改造。

3 改造效果

改造后经两年多的生产,熟料产量提高到960t/d,熟料三天强度提高1.5MPa,二十八天强度增进曲

线合理,大窑避免了由热工制度不稳造成预热器堵

塞的工艺性停车。

图1 撒料装置改造示意图料管 2、板式调节阀 3、预热器筒体表1 改造前后运行参数及经济技术指标

名称

改造前

改造后

熟料产量900t/d 960t/d 入窑分解率85%93.5%C1出口温度410℃360℃Mc 出口温度900℃870℃C1负压-7000Pa -6500Pa 高温风机转速1420r pm 1390r pm 高温风机电流58A 56A 吨熟料煤耗197kg 192kg 吨熟料电耗37.1kwh 36.2kwh 熟料优等品率66%77%f -Ca O 合格率85%93%熟料三天强度

28.3MPa

29.8%MPa

经过技术改造,每年可增加收入320多万元,节约用煤217t,节约用电18万kwh 。

熟料强度提高,增加了混合材掺量,降低了水泥成本和水泥综合电耗。

3

32005年1期

河南建材

© 1994-2006 China Academic Journal Electronic Publishing House. All rights reserved. 。