河北工业大学2014届优秀毕业论文摘要

河北工业大学毕业设计(论文)

河北工业大学毕业设计说明书(论文)作者:学号:系:专业:题目:基于VC++的点歌管理系统的设计和实现指导者:(姓名) (专业技术职务)评阅者:(姓名) (专业技术职务)2013 年月日目次1 引言 (1)1.1 题目背景 (1)1.3 本系统的优势及特点 (2)1.4 开发工具论述 (2)1.4.1 前台开发工具 (2)1.4.2 后台数据库 (2)2. 需求分析 (5)2.1 项目的内容及要求 (5)2.2 可行性分析 (5)2.2.1 经济可行性 (5)2.2.2 技术可行性开发语言 (6)2.2.3操作可行性 (6)2.2.4营运可行性 (6)3 概要设计 (7)3.1 系统功能分析 (7)3.2 系统数据库设计 (7)3.3 系统功能模块 (7)3.4 管理系统E—R图 (9)4 详细设计 (11)4.1数据库设计 (11)4.2系统设计 (12)4.2.1 系统框架功能分析 (12)4.2.1歌曲选择模块 (13)4.2.3各模块界面的设计 (14)4.2.4按歌手查询的实现 (14)4.2.5按拼音查询的实现 (15)4.2.6播放控制模块的设计 (17)4.2.7后台模块设计 (17)4.2.8 结账模块 (22)5.测试 (24)5.1系统测试的目标 (24)5.2 测试的实现 (24)5.2.1 模块测试 (24)5.2.2 系统及子系统测试 (24)结论 (26)参考文献 (27)致谢 (28)1 引言1.1 题目背景迅速发展的计算机科学技术应用越来越广泛,已经渗透到了人类社会生产和生活的各个领域。

数据库技术是计算机科学技术的一个重要分支,是现代化管理的重要手段,是研究数据共享的一门科学。

近年来,人们利用数据库技术对海量的数据进行处理,然后结合其他技术开发除了各种软件,为人类生活提供了便利。

随着社会的发展,精神享受成了人的一生中不可或缺的部分。

而娱乐则是精神享受中的重要部分。

河北工业大学毕业设计(论文)要求及模板

希望对大家有所帮助,多谢您的浏览!河北工业大学继续教育学院 关于对毕业设计(论文)工作的有关规定毕业设计(论文)是实现教学培养目标、培养学生综合能力,提高学生综 合素质的重要教学环节;是学生学习升华,对学生进行综合素质与工程实践能 力培养的重要过程。

搞好学生的毕业设计(论文)工作,对全面提高教育教学 质量,具有十分重要的意义。

因此,为进一步明确毕业设计(论文)的质量标 准和便于对其进行质量监控,特作如下规定:一、毕业设计(论文)的基本目的与要求 毕业设计(论文)的基本教学目的是培养学生综合运用所学基础理论、专 业知识、基本技能,提高分析与解决实际问题的能力。

在毕业设计(论文)中 应对学生注重以下几方面能力的培养,并依据专业性质的不同有所侧重。

1.调查研究、检索(查阅)中外文献和综述的能力。

2.综合运用专业理论、知识分析解决实际问题的能力。

3.研究方案的制定、论证、分析与比较的能力。

4.实验设备选用、安装、调试及实验数据测定(采集)、分析与处理的能 力。

5.设计、计算与绘图的能力,包括计算机运用的能力。

6.逻辑思维与形象思维相结合的文字(含外文)及语言表达能力。

文科类毕业论文正文字数要求:专科 5 千字左右;理工类毕业设计(论文) 正文字数要求:专科 3 千字以上,本科 5 千字以上。

二、毕业设计(论文)的选题及任务书的下达 (一)毕业设计(论文)的选题原则 1、毕业设计(论文)的选题必须符合专业培养目标,满足教学基本要求, 保证学生得到综合训练。

2、选题要结合生产实践、科研和实验室建设的实际任务,且题目要不断 更新;提倡真题真做,为学生提供较强的工程背景,促进教学、科研、生产的 有机结合。

3、毕业设计(论文)选题要体现创新意识和创新思维,避免选题重复; 要希望对大家有所帮助,多谢您的浏览!有一定的深度和广度,工作量饱满,并使学生在规定的时间内能按时完成任务。

4、毕业设计(论文)选题要贯彻因材施教的原则,使各类学生在原有的基础上都能有较大的提高,并能有效地培养学生的创新意识和创造能力。

河北工业大学毕业论文中期报告

河北工业大学毕业论文中期报告姓名:刘运涛学号: 084015学院:河北工业大学廊坊分院系:管理系题目:Needsee B2B电子商务网站平台的营销分析指导教师:张松平副教授2011 年 5 月 5 日河北工业大学专科毕业设计(论文)中期报告毕业设计(论文)题目:Needsee B2B电子商务网站平台的营销分析专业:电子商务学生信息: 084015 刘运涛 Z081班指导教师信息:张松平副教授报告提交日期: 2011年5月5日一.阶段设计成果在提交完成前期报告后,就依次展开了资料搜寻,历史相关营销事件学习分析,Needsee 电子商务平台评估,理论结合Needsee平台的营销分析,拓展思考,综合评述等环节的框架分布论述。

现完成论文写作的初步大纲和论文写作过程中的重心问题讨论。

写作大纲如下:第一章,课题研究的背景现状和意义第二章,Needsee的真实情况评估第三章,Needsee的突出不足点第四章,经典的营销案例分析第五章,理论结合Needsee平台的营销探讨第六章,Needsee平台的发展预测第七章,论文总结论文研究的大体思路论文准备时的工作过程资料搜寻拓展思考历史相关营销事件学习Needsee平台评估理论结合Needsee平台分析综合评述目前的重要研究成果:1.B2B、B2C领域SEO营销的适用性分析。

在B2B、B2C领域里传统的SEO营销适合已经做大做强的网站,不适合刚刚起步的小网站,或者说只能作为辅助营销工具,不能以其为主。

机械化的使用SEO方法推广网站是具有盲目性的,应借助一种“实体”再附加上SEO来发生“连锁效应”。

比如说,给广大目标客户发送邮件这个方法是很落后的,而且费钱,大多数应用互联网的目标客户,他们现在也许已经用上了阿里巴巴,亚马逊一类的,对你的这封邮件也许就只有看一看的性质,不会对你产生兴趣,所以不会产生“客户粘度”,NEEDSEE在成立一年半来网站排名如此落后,就是访问量上不去,所以没有一定的客户粘度,或者说会员太少。

河北工业大学学术论文分类办法(试行)资料

河北工业大学文件校政字〔2013〕257号签发人:展永河北工业大学学术论文分类办法(试行)为加快推进我校高水平大学建设,提升学术水平,提高学术地位,实现相关学术管理工作的科学化和规范化,促进高质量学术论文的产出,在广泛调研和征求学校有关部门、单位意见的基础上,按照质量导向、学科导向、总量平衡和结构优化的原则,借鉴国际、国内学术科研机构学术论文分类标准,结合我校实际情况,制定本学术论文分类办法。

一、论文分类根据本分类办法,将我校学术论文划分为A、B、C、D四类。

(一)A类论文1、美国科学信息研究所(ISI)每年公布的期刊引证报告(JCR)的科学引文索引(SCIE)收录的期刊论文。

根据国内公认的权威机构对SCIE收录期刊的分区情况,在第一至第四区期刊上发表的论文分别为A1、A2、A3、A4级论文。

其中,在《Science》、《Nature》上发表的论文以及ISI基本科学指标数据库(ESI)高被引论文为A0级论文。

2、ISI社会科学引文索引(SSCI)、艺术与人文引文索引(AHCI)收录期刊上发表的论文。

论文的分级原则同上。

3、《中国科学》(A~G辑,中英文)、《新华文摘》(全文转载)、《人民日报》、《光明日报》(理论版学术论文)以及各学科认定的其他A类期刊(见附件1、附件2)上发表的论文为A5级论文。

(二)B类论文1、美国工程信息中心发布的“工程索引”(EI)数据库核心部分收录的期刊论文(检索类型JA)。

2、中国科学院国家科学图书馆公布的“中国科学引文数据库”(CSCD)收录期刊论文。

3、南京大学中国社会科学研究评价中心公布的“中文社会科学引文索引”(CSSCI)来源期刊论文。

在EI、CSCD核心库、CSSCI核心库收录期刊上发表的论文为B1级论文,在CSCD与CSSCI扩展版收录期刊上发表的论文为B2级论文。

(三)C类论文1、北京大学图书馆最新编制的《中文核心期刊要目总览》收录核心期刊论文。

2、中国管理科学研究院“科学引文数据库”(SCD)收录期刊论文。

河北工业大学毕业设计(论文)要求及模板(新)

毕业设计(论文)打印格式样板(供理工类专业用) (A4纸型)工业大学成人高等教育毕业设计说明书(论文)姓名:学号:教学管理单位:专业:题目:指导者:(姓名) (专业技术职务)评阅者:(姓名) (专业技术职务)年月日毕业设计(论文)打印格式样板(供管理、文法专业用) (A4纸型)工业大学成人高等教育毕业论文姓名:学号:教学管理单位:专业:题目:指导者:(姓名) (专业技术职务)评阅者:(姓名) (专业技术职务)年月日毕业设计(论文)摘要(空2行)目录(4号黑体,居中)1 引言(或绪论)(作为正文第1章,小4号宋体,行距18磅,下同) (1)2××××××(正文第2章)……………………………………………………Y 2.1 ××××××(正文第2章第1条)…………………………………………Y 2.2 ××××××(正文第2章第2条)…………………………………………Y 2.X××××××(正文第2章第X条)…………………………………………Y 3×××××(正文第3章)………………………………………………Y ………………………………………(略)X×××××(正文第X章)………………………………………………………Y 结论……………………………………………………………………………………Y 致……………………………………………………………………………………Y 参考文献………………………………………………………………………………Y 附录A××××(必要时)…………………………………………………………Y 附录B××××(必要时)…………………………………………………………Y图1×××××(必要时)…………………………………………………………Y 图2×××××(必要时)…………………………………………………………Y表1×××××(必要时)…………………………………………………………Y 表2×××××(必要时)…………………………………………………………Y注:1. 目录中的容一般列出“章”、“条”二级标题即可;2.X、Y表示具体的数字。

同频信号分离在认知无线电中的应用

同频信号分离在认知无线电中的应用

THE APPLICATION OF THE SEPARATION OF THE SIGNALS WITH SAME FREQUENCY IN THE COGNITIVE RADIO

ABSTRACT

With the rapid development of the wireless communication business, more and more radio spectrum resources are needed, it makes that the current spectrum resources become less and less. Therefore, the study of the cognitive radio technology has great realistic significance.

KEY WORDS: cognitive radio, spectrum sense, energy detection, adaptive filter

ii

河北工业大学硕士学位论文

第一章 绪论

§1-1 课题的研究背景

随着越来越多无线通信业务的发展,频谱资源面临着前所未有的严峻局面。一方面,频谱资源是有 限资源,众多宽带业务的增长,使得现有的频谱资源越来越紧缺;另一方面目前基于固定频谱分配的频 谱资源利用率是很低的[1]。图 1.1 为北京 698-806MHz频谱的使用情况(地点:北京市海淀区,时间: 连续 7 天监测),从图中可以看出,698-750MHz述

同频信号,顾名思义,就是指载频相同的两路信号,但这两路信号可以是不同的调制方式或者是不 同的信号强度,以便用于区分。

在日常的无线电监测中,经常会遇到具有相同载频,但强弱不同的两个信号混合在一起进行传输的 情况,这种干扰严重影响了正常的无线通信业务,是无线电监测工作需要着重解决的问题之一。例如对 卫星链路的非法盗用和恶意干扰就是属于这种情况。再比如,不同的电台是用不同的载波频率来区分, 因此对于同一载波频率的不同电台,接收机往往很难进行区分。当两电台发射的同频信号到达接收点的

VR虚拟现实-虚拟现实毕业论文52 精品

虚拟现实在超市及餐厅中的控制学校:河北工业大学系部:机械工程学院专业:机械工程年级:机研136 学生姓名:赵占勇学号: 20XX3120402 指导教师:高春艳目录目录 (2)摘要 (V)关键词 (V)Abstract (VI)Key words (VI)前言 (VII)第1章虚拟现实技术 (1)1.1 虚拟现实技术简介 (1)1.1.1 虚拟现实技术的概念 (1)1.1.2 虚拟现实技术的关键技术 (1)1.2 VRML概述 (1)1.2.1 VRML简介 (1)1.2.2 VRML应用和展望 (2)第2章其它技术支持——3ds max与JavaScript (3)2.1 3ds max概述 (3)2.1.1 3ds max简介 (3)2.1.2 3ds max的特点 (3)2.1.3 3ds max的应用领域 (4)2.2 JavaScript概述 (4)2.2.1 JavaScript简介 (4)第3章使用3ds max技术构建模型 (6)3.1 3ds max构建模型的准则 (6)3.2 3ds max构建模型的基本方法 (6)3.2.1 基本体建模 (6)3.2.2 二维线形建模 (6)3.2.3 三维修改器建模 (7)3.3 利用3D制作动画 (7)第4章使用VRML技术构建动画与交互功能 (9)4.1 使用VRML构建动画与交互功能的基本语法 (9)4.1.1 使用VRML构建动画的基本插补器类型 (9)4.1.2 使用VRML构建交互功能的基本传感器类型 (9)4.2 使用VRML构建动画 (10)4.2.1 使用VRML构建马桶盖的开启 (10)4.2.2 使用VRML构建压力锅的烟雾及开启 (11)4.2.3 使用VRML构建天空 (12)4.3 使用VRML构建交互功能 (13)4.3.1 使用VRML构建冰柜门开启的交互功能 (13)4.3.2 使用VRML构建超市收银的交互功能 (14)4.3.3 使用VRML构建超市点击收获物品的交互功能 (15)4.3.4 使用VRML构建超市大门伸缩开启的交互功能 (16)4.3.5 使用VRML构建油烟机声音的交互功能 (17)4.4 使用VRML构建视点、灯光 (18)4.4.1 使用VRML构建固定视点 (18)4.4.2 使用VRML构建跟随视点 (19)第5章使用JavaScript构建动态场景的交互 (21)5.1 使用JavaScript构建动态场景交互功能的实现 (21)5.1.1 利用 JavaScript创建微波炉旋转加热动画 (22)5.1.2 利用JavaScript构建洗手池水龙头的的交互功能 (23)5.1.3 利用JavaScript构建燃气灶开关和火焰大小的交互功能255.1.4 利用JavaScript实现购物车收获物品和收银之间切换的交互功能 (27)结论 (30)总结与体会 (31)谢辞 ......................................... 错误!未定义书签。

轴类零件加工工艺及编程

河北工业大学成人高等教育毕业设计说明书(论文) 题目:轴类零件加工工艺及编程目录摘要 (3)前言 (5)第一章概述 (6)1.1 典型轴类零件的加工工艺 (6)1.2 数控车床概述 (8)1.3 镗孔工艺 (9)1.4 螺纹加工工艺 (9)1.5 分析加工对象 (11)第二章工艺过程卡/加工工序卡 (12)2.1 数控加工工艺内容的选择 (12)2.2 工艺过程 (12)2.3 加工工序的划分 (14)2.4 编制工艺过程卡 (15)2.5 切削用量的确定 (15)第三章加工路线图 (21)3.1 刀具加工进给路线的确定 (21)第四章数控刀具表/数控编程基础 (23)4.1 本零件加工所用刀具 (23)4.2 编程基础 (23)附录一 (28)总结 (30)结束语 (32)参考文献 (33)摘要随着科学技术飞速发展和经济竞争的日趋激烈,机械产品的更新速度越来越快,数控加工技术作为先进生产力的代表,在机械及相关行业领域发挥着重要的作用,机械制造的竞争,其实质是数控技术的竞争。

本次设计就是进行典型轴类零件的数控加工工艺与编程,侧重于该零件的工艺分析、加工路线的确定及加工程序的编制。

并绘制零件图、加工路线图。

用G代码编制该零件的数控加工程序,并附以编程尺寸的计算方法,其中零件工艺规程的分析是此次论文的重点和难点。

关键词:数控加工;工艺过程;加工工序;加工路线前言机械制造业在国民经济中起着特殊重要的作用它为各个经济部门提供先进的技术装备,为人民生活提供所需的机械商品,为国防事业提供了现代化的武器,也为各个部门提供了各种机械设备,其中机械设备都是由不同的零件而组成的,这些零件是由不同的工种分别加工出来的。

随着科学技术的发展,尽管有一些零件已经用精密的铸造或冷压等方法来制造,但是,绝大多数零件的制造还离不开普通机床的加工。

轴是组成机器的重要零件之一,其主要功能是支持作回转运动的传动零件(如齿轮、蜗轮等),以实现回转运动并传递转距和动力,如齿轮,车轮,电动机,转子,铣刀等各种作回转运动的零件,都必须安装在轴上,才能实现它们的功用。

本科毕业毕业设计(论文)任务书(1)

河北工业大学本科毕业设计(论文)任务书毕业设计(论文)题目:物流项目车辆调度优化研究适用专业:工程管理学生信息:学号:071721 姓名:马腾班级:工程071指导教师信息:96073、张建军、副教授下达任务日期:内容要求:(阐明与毕业设计(论文)题目相关、需要通过毕业设计解决、或通过毕业论文研究的主要问题。

后面应列出建议学生在毕业设计(论文)前期研读的重要参考资料(书目、论文、手册、标准等)物流管理是项目管理体系中的重要组成部分,作为项目管理中一种先进的组织方式和管理技术,我国政府对其健康发展给予了高度的重视。

在物流配送过程中,车辆调度优化及路径优化问题居于主要位置。

设计合理、有效地车辆线路方案,尽量减少车辆数量和配送里程,可以加快对客户需求的影响速度,提高服务质量,降低服务商的运营成本。

配送车辆调度问题主要探讨的是组织的行车路线,主要解决的问题是车辆从配送中心出发,为一系列给定的顾客完成配送任务,当各任务量较小(小于车辆容量)时,为了提高车辆的利用率,可安排一辆车执行几项运输任务,这时,如何安排各车辆的路线,在满足一定的约束条件下,既能完成任务,又能达到一定的目标。

本论文在总结车辆优化调度系统发展的基础上,运用一定的车辆调度优化的求解算法,得出相应的结论,并为相关企业提供参考和借鉴。

方法要求:(阐明与毕业设计(论文)问题解决和研究相关的实验、设计、调研方法和技术路线。

)1.文献资料法:根据本文研究内容、目的和任务需要,查阅有关物理学、物流项目、车辆调度及程序算法等文献及书籍。

对其进行有效的的分析和利用,在总结以前研究的基础上,对曹妃甸实业港务有限公司的车辆调度优化加以分析。

2.理路与实际相结合,定性与定量相结合的方法。

3.实证研究方法。

4.智能算法。

5.数理演绎法参考文献:[1] 郝勇、朱倩等,物流配送问题的研究文献统计与综述[J].物流科技,2010.6.[2] 肖建辉,车辆路径优化文献综述[J].广东技术师范学院学报, 2010.2.[3] 孙学农、徐辉增, 物流配送车辆调度问题方法综述[J].企业论坛.[4] 曹二保, 物流配送车辆路径问题模型及算法研究[D]. 湖南大学,2008.[5] 李相勇, 车辆路径问题模型及算法研究[D]. 上海交通大学,2007.[6] 禹旺明, 基于蚁群算法的烟草配送优化调度的研究[D]. 中南大学,2009.[7] 张怀锋, 蚁群算法在物流配送路径优化问题上的应用研究[D]. 江苏大学,2009.[8] 任珊珊,我国社会物流发展与国外经验对比分析及建议[D]. 同济大学,2008.[9] 孙丽丽, 物流配送中车辆路径算法分析与研究[D]. 上海海事大学,2007.[10] 张之富, 物流配送车辆优化调度研究[D]. 上海海事大学,2007.[11] 范李平, 物流配送及其车辆优化调度研究[D]. 上海海事大学,2004.[12] 郎茂祥.配送车辆优化调度模型与算法[M].北京:电子工业出版社,2009.[13] 张潜.物流配送路径优化调度建模与实务[M].北京:中国物资出版社,2006.[14] 桂丽、熊婵、张颖江,国内外物流发展概况及趋势研究[J].现代商贸工业,2009,6.[15] 肖湘、周传丽,物流理论研究新进展及其评析[J].宏观经济研究,2005,2.[16] CHAN L MA , FEDERGRUEN A , SIMCHI - LEVI D. Probabilisticanalysis and practical algorithms for inventory - routing models [J ] .Operations Research , 1998 , 46 (1) : 96 - 106.过程要求:(提出毕业设计(论文)的周工作进度、工作质量、阶段成果要求。

河北工业大学城市学院土木工程毕业设计

河北工业大学城市学院毕业设计说明书作者: xxx 学号: xxxxxx 系:土木工程专业:土木工程(道桥方向)题目:某国道K16+000至K24+000段改建设计指导者: xxx 教授(姓名) (专业技术职务)评阅者:(姓名) (专业技术职务)2012年 6 月 1 日毕业设计(论文)中文摘要毕业设计(论文)外文摘要目次1 引言 (1)1.1路线地理概况 (1)1.2 说明书 (1)1.3 道路的设计技术指标及论证 (2)2 路线 (4)2.1 平面线形设计 (4)2.2 纵断面设计 (8)2.3 横断面设计 (9)3 路基路面及排水 (11)3.1 路基设计 (11)3.2 路面结构设计与计算 (13)3.3 排水设计 (18)4 桥梁涵洞 (19)4.1小桥涵的布置原则: (19)4.2. 涵洞设计: (19)4.3.桥梁设计: (22)5、挡墙设计 (22)5.1挡土墙的基本概念 (22)5.2挡土墙的布设: (22)6 概预算编制 (27)结论 (29)参考文献 (29)致谢 (31)1 引言1.1路线地理概况本项目地处与浙赣毗邻的闽北地区,沿线拥有丰富的自然资源和旅游资源。

浦南高速的建设将促进闽北旅游业的发展,支撑以武夷山为中心的旅游经济圈,促进以武夷山、黄山、杭州为龙头的华东旅游资源的联合开发。

浦南高速北接长三角,南连珠三角、闽南金三角,它的建设进一步改善闽北的交通条件,优化投资环境,带动沿线地区的开发开放,进一步完善福建省东出西进的交通网,使南平更好地成为海峡西岸经济区与长三角互动发展的承接点、辐射内陆的延伸区。

因此,本项目的建设不仅对发展地方经济,促进旅游业发展,而且对加强国防交通建设,都具有十分重要的意义。

本区内多丘陵低山,峰峦起伏,山脉主体均呈北东-南西走向,与区内主要构造线相一致,构成岩石主要为坚硬的火山岩和变质岩,山势雄伟壮观。

本段地处闽北山区,属于亚热带季风湿润气候区,具有大陆性气候特征,兼受海洋性气候影响,温和多雨,阳光充足。

河北工业大学本科毕业设计(论文)-河北工业大学本科生院【范本模板】

河北工业大学本科毕业设计(论文)教学工作管理规定(试行)(2009年2月制订)第一章总则第一条教学管理流程和职能毕业设计(论文)教学管理流程包括与业务流程直接相关的基本流程和间接相关的辅助流程。

基本管理流程的主要环节包括:教学目标和方向的规划、教学组织和协调、教学过程控制;辅助管理流程的主要环节包括:指导教师、基层教学组织、教学行政部门、教学督导机构的职责关系,以及为教学检查和评估提供客观、真实数据的信息系统.第二章毕业设计(论文)教学大纲和选题指南第二条教学大纲管理毕业设计(论文)教学大纲是对毕业设计(论文)教学工作性质、目的、选题方向、教学内容、过程要求的原则性规定,是毕业设计(论文)教学组织、目标管理、过程控制的依据,对贯彻培养目标、落实培养方案具有十分重要的作用.毕业设计(论文)教学大纲是指导教师计划、组织学生毕业设计(论文),下达任务书的主要依据,体现培养特色和先进性。

由系主任组织制定,主管院长审批,教务处备案.各专业应按学校要求定期对教学大纲进行修订,修订后重新履行审批手续。

第三条选题指南管理选题指南是对专业毕业设计(论文)范围和方向的整体规划。

要充分体现专业人才培养目标的要求,包括以本专业为主的交叉学科选题;设计类题目要有实用价值,研究类题目要有理论意义;要提倡从社会和生产实践中选题,鼓励参加科研课题,鼓励自主创新型选题。

选题指南是指导教师组织或审定学生毕业设计(论文)选题的主要依据,由系主任组织制定,主管院长审批,教务处备案。

各专业应按专业及学科发展情况及时对选题指南进行修订,修订后重新履行审批手续.第三章毕业设计(论文)教学组织和协调管理第四条指导教师资格和聘任担任毕业设计(论文)指导教师,以专任教师为主,研究、实验、工程技术、管理人员及校内退休教师等为辅,且应具有中级及以上职称或硕士及以上学位。

其中研究、实验、工程技术、管理人员及校内退休教师为兼职指导教师。

首次担任毕业设计(论文)指导工作须经过学校或学院组织的业务培训.校内指导教师由系主任协调安排,填写教学任务书,经主管院长审批,报教务处备案.校内兼职指导教师的聘任由系主任负责,并填写“河北工业大学本科毕业设计(论文)兼职指导教师审批登记表”、提交系主任审查同意、报主管院长审批,并在学院和教务处备案。

毕业设计中期报告(城市)

河北工业大学城市学院2014届本科毕业设计中期报告毕业设计(论文)题目:晋侯线侯月大桥设计(四) 专业(方向):土木工程(道桥方向)学生信息: 学号:107081 姓名:蔡光 班级:土木C102班 指导教师信: 姓名:李帆 职称:副教授 报告提交日期:2014年5月9日 内容要求:1设计资料及构造布置1.1设计资料1.1.1 桥面跨径及桥宽标准跨径:采用装配式预应力混凝土T 梁,跨度45m 主梁长: 伸缩缝采用80型,预制梁长44.52m计算跨径:中跨取相邻支座间距为45m ,边跨计算跨径为44.92m 桥面净空: 净—8.5m 1.1.2设计荷载公路一级,每侧栏杆的重度为3.5KN/m31.2 主要材料预应力钢筋:采用17⨯标准型-15.2-1860-Ⅱ-GB/T 5224-1995钢绞线,其各项指标为: 抗拉强度标准值:MPa f pk 1860= 抗拉强度设计值:MPa f pd 1260= 弹性摸量 :MPa E p 51095.1⨯= 线密度: 1.101/p Kg m ρ=非预应力钢筋:直径大于12mm 时采用HRB335钢筋 直径小于12mm 时采用HPB235钢筋 抗拉强度标准值:335sk f MPa = 抗拉强度设计值:280sd f MPa =弹性摸量: MPa E s 5100.2⨯=混凝土: 主梁采用强度等级为C50的混凝土(栏杆用C30),其各项指标为 抗压强度标准值:MPa f ck 4.32= 抗压强度设计值:MPa f cd 4.22= 抗拉强度标准值:MPa f tk 65.2= 抗拉强度设计值:MPa f td 83.1= 弹性模量: 43.4510c E MPa =⨯剪切模量: 440.40.4 3.4510 1.3810c c G E MPa ==⨯⨯=⨯ 重度: 325/KN m γ砼=2.3 设计依据《公路桥涵设计通用规范》(JTG D60-2004)《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG D62—2004) 《公路桥涵施工技术规范》(JTJ041—2000) 《公路工程水文勘测设计规范》(JTGC30-2002) 《公路桥涵地基与基础设计规范》(JTG D63—2007)2.4构造布置梁间距:采用装配式施工,根据经济因素及现场吊装能力,主梁间距本设计选用2.35m,整个横桥向共6片主梁:设计中梁与边梁宽分别为2.35m 和1.92m,预制时,边梁宽1.625m ,中梁宽1.75m ,主梁之间留0.65m 后浇段,以减轻吊装重量,同时能加强横向整体性。

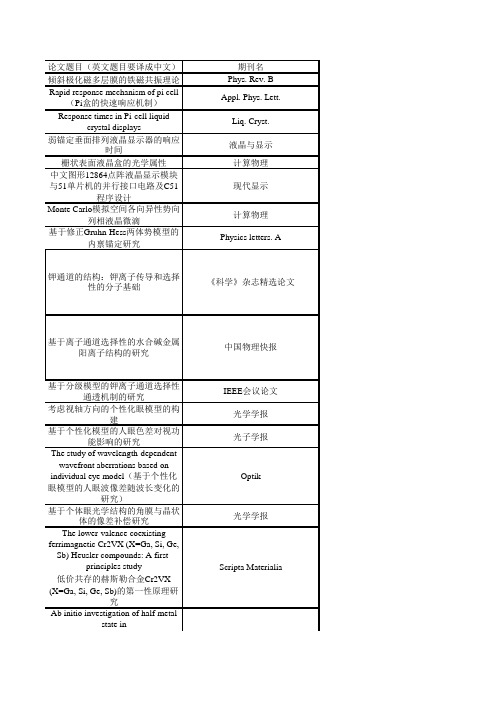

论文列表 - 河北工业大学

论文题目(英文题目要译成中文)期刊名倾斜极化磁多层膜的铁磁共振理论Phys. Rev. B Rapid response mechanism of pi cell(Pi 盒的快速响应机制)Appl. Phys. Lett.Response times in Pi-cell liquidcrystal displaysLiq. Cryst.弱锚定垂面排列液晶显示器的响应时间液晶与显示栅状表面液晶盒的光学属性计算物理中文图形12864点阵液晶显示模块与51单片机的并行接口电路及C51程序设计现代显示Monte Carlo 模拟空间各向异性势向列相液晶微滴计算物理基于修正Gruhn-Hess 两体势模型的内禀锚定研究Physics letters. A基于分级模型的钾离子通道选择性通透机制的研究IEEE 会议论文考虑视轴方向的个性化眼模型的构建光学学报基于个性化模型的人眼色差对视功能影响的研究光子学报The study of wavelength-dependentwavefront aberrations based onindividual eye model (基于个性化眼模型的人眼波像差随波长变化的研究)Optik 基于个体眼光学结构的角膜与晶状体的像差补偿研究光学学报The lower-valence coexistingferrimagnetic Cr2VX (X=Ga, Si, Ge,Sb) Heusler compounds: A first-principles study低价共存的赫斯勒合金Cr2VX(X=Ga, Si, Ge, Sb)的第一性原理研究Ab initio investigation of half-metalstate in 钾通道的结构:钾离子传导和选择性的分子基础《科学》杂志精选论文基于离子通道选择性的水合碱金属阳离子结构的研究中国物理快报Physica BScripta Materialiazinc-blende MnSn and MnC闪锌矿结构的MnSn和MnC的半金属态的从头计算研究用临界点附近的涨落讨论Landau相变理论的适用范围河北工业大学学报“建设国家级实验教学示范中心的探索与实践”《全国高等学校物理基础课程教育学术研讨会论文集》坚持创新教育实验教学理念建设物理实验教学示范中心《第五届全国高等学校物理实验教学研讨会论文集》创建国家级实验教学示范中心及其辐射示范作用的研究与实践《实验技术与管理》大学生自主创新教育应适应社会需求性与尊重学生选择性《第五届全国高等学校物理实验教学研讨会论文集》坚持创新教育实验教学理念建设物理实验教学示范中心《物理实验》(特刊)《关于如何提高基础物理实验课质量的探讨》《科学时代》带电粒子致细胞失活的理论模型中国原子能科学研究院年报2007Two-photon spectroscopic behaviorsand photodynamic effect on the BEL-7402 cancer cells of the newchlorophyll photosensitizer《中国科学》(一种新型叶绿素光敏剂的双光子光谱特性B 辑及其对BEL-7402肝癌细胞的双光子光动力效应)(英文版)Tunneling effect of two horizons froma Gibbons-Maeda black holeChinese Physics LettersTunneling Effect from a Non-static Black Hole with the Internal GlobalMonopole International Journal of TheoreticalPhysicsTunneling effect of two horizons from a Reissner-Nordstrom black hole International Journal of TheoreticalPhysics用新乌龟坐标计算任意直线加速带电黑洞的熵北京师范大学学报自然科学版液晶与显示Physica BTheoretical Models of Cell Inactivation by Ionizing Particles(带电粒子致细胞失活的理论模型)Annual Report of China Institute of Atomic Energy 2007片剂硬度测试仪的液晶显示界面设计克尔黑洞的内视界隧道效应北京师范大学学报自然科学版Order Parameter of theAntiferroelectric Phase Transition ofLead Zirconate,Ferroelectric LettersSymmetry of the AntiferroelectricLead ZirconateFerroelectric LettersInvestigation of Ferroelectric PhaseTransition of Rochelle SaltFerroelectrics 锆酸铅的反铁电相对称性研究人工晶体学报方硼盐本征铁电相变的研究河北工业大学学报The synchronization ofFitzHugh--Nagumo neuronnetwork coupled by gapjunctionChinese Physics BStudy of intrinsic anchoring in nematicliquid crystals based on modifiedGruhn-hess pair potential(基于修正的Gruhn-hess两体势研究向列相液晶的内禀锚定)Phys. Lett. AThe Electrod Effect in LCD Cell(LCD盒中的电极效应)电子器件聚合物稳定向列相液晶显示的上升时间常数现代显示全Heusler 合金Cr2MnAl的第一性原理研究Appl. Phys. Lett.大范围Mn掺杂Heusler-型 Cr3Al的半金属化合物的理论设计J. Appl. Phys.局域键近似下的固体材料热驱动下的弹性软化J. Phys. D: Appl. Phys. Heusler 相 Co2YBi 和半-Heusler 相CoYBi (Y=Mn, Cr)的带结构计算J. Magn. Magn. Mater含时外势作用下玻色-爱因斯坦凝聚的非自治孤子自旋极化电流导致的铁磁金属多层膜中的铁磁共振J. Appl. Phys.“液晶显示器件物理专业方向”的实验设置实验技术与管理混合排列向列相边缘场效应电光特性的模拟计算现代显示Opt. Commun.个性化视觉矫正中人眼波前像差测量数据的修正研究Photonics and Optoelectronics MeetingsDynamical Model of P53-Mdm2-P14/19ARF Network to Radiation inPopulation of Cells 电离辐射作用下多细胞P53-Mdm2-P14/19ARF 网络动力学模型机械波的半波损失条件问题探析河北工业大学成人教育学院学报地方工科高校大学物理课程建设的探索与实践2009年全国高等学校物理基础课程教育学术研讨会论文集A death-survival switch in cell: cross talk between Akt and p53International Conference on Bioinformatics and Biomedical EngineeringModeling of ATM accumulation and ATM-mediated oscillation of p53International Conference on Bioinformatics and Biomedical EngineeringFunctions of oligochitosan inducedprotein kinase in tobacco mosaic virusresistance and pathogenesis related proteins in tobacco (壳寡糖诱导蛋白激酶在烟草对烟草花叶病毒抗性和病理相关蛋白中的作用)Plant Physiology and Biochemistry Neutrino Oscillation in the Space-Time with a Global Monopole 有拓扑缺陷时空的中微子振荡Thermodynamics Properties of theInner Horizon of a Kerr-Newman Black Hole K-N 黑洞的内视界的热性质Tunneling Effect of Two Horizonsfrom a Reissner-Nordstrom Black Hole R-N 黑洞的双视界的隧穿效应太赫兹波在空芯椭圆波导中的传播特性Photonics and Optoelectronics Meetings (POEM) 2008:TerahertzScience and Technology自旋波背景下单轴各向异性铁磁中磁振子密度的新特性Ann. Phys. (New York)BIC-TA2009International Journal of TheoreticalPhysicsInternational Journal of Theoretical Physics International Journal of TheoreticalPhysicsNeutrino oscillationinterference phase in Kerrspace--time克尔时空的中微子振荡干涉相位指形场驱动垂面排列模式的响应机制,Liq. Cryst.,两块栅状表面基板构成的向列相液晶盒的阈值属性Chinese Physics B 挠曲电效应对向列相液晶盒电光效应的影响计算物理双轴向列相液晶在沟槽表面的弹性形变和稳定性Liquid Crystals用光学导波方法区分液晶盒中的预倾角与弱锚定现代显示栅状表面液晶盒的光学特性现代显示平面和高斯光束的非线性吸收系数β的微分分析Photonics and OptoelectronicsMeetingsModel for influences of magneticfields on intracellular calcium oscillations(磁场对细胞内钙振荡影响的理论研究)Commun. Theor. Phys.液晶与显示Chinese Physics B太赫兹波在空芯椭圆波导中的传播特性Photonics and Optoelectronics Meetings (POEM) 2008:Terahertz Science and Technology平行排列向列相液晶的导波研究太赫兹波在空芯镀不同介质膜圆波导中的传播特性Photonics and Optoelectronics Meetings (POEM) 2008:Terahertz Science and TechnologyStability Control System for Four-In-Wheel-Motor Drive Electric Vehicle.The Sixth International Conference onFuzzy Systems and Knowledge Discovery, Tianjin, China, 14–16August ,2009.Propagation characteristics of THzradiation in hollow ellipticalwaveguide Pro. of SPIE光电混合机器人视觉系统中光寻址空间光调制器的噪声处理光子学报A First Principles study on the fullHeusler Compond Compond利用慢度曲面研究晶体的纯模轴人工晶体学报演化网络的拓扑结构河北工业大学学报帐篷映射归宿的完整性探析天津师范大学学报用二进制讨论面包师变换的动力学特性河北工业大学学报克尔-纽曼时空的中微子振荡Class. Quantum Grav.史瓦西-德西特是空的中微子振荡干涉相位Commun. Theor. Phys.Quantitative deviation of the two-photon absorption coefficient based onthree pulse model Chinese Optics LettersTwo-photon absorption coefficientdeviation from the application of laserultra-short pulse models Chinese Physics lettersTwo-photon absorption coefficient inrelation to the typical pulse models oflaser Optics CommunicationsAppl. Phys. Lett.MnAlCr 2MnAl Cr 2罗伯特-沃克度规的中微子振荡和振荡长度的宇宙学蓝移Int J Theor Phys Domain-wall solutions of spinor Bose-Einstein condensates in an opticallattice,Phys. Rev. ANonautonomous bright and darksolitons of Bose-Einstein condensateswith Feshbach- managed time-dependent scattering lengthOpt. Commun.Formation of combined solitons intwo-component Bose-Einsteincondensates Chin. Phys. BBright and Dark Soliton Solutions inGrowing Bose-Einstein CondensatesChin. Phys. B 基于三种激光脉冲模型的双光子吸收系数偏离量研究CHINESE OPTICS LETTERS 扭曲向列相液晶显示器中的响应时间现代显示基于128_64点阵液晶显示的智能温度控制器的设计与实现实验室科学基于TRIZ 原理的航空用毛巾卷圈机折卷部件创新设计机械设计液晶全漏导模的实验研究物理实验温度对向列相液晶阈值电压的影响现代显示FlexoelectricEffectinaHAN-IPSCell Grey Solitons and Soliton interactionof Higher Nonlinear SchrödingerEquation Can. J. Phys.Screw-pitch effect and velocityoscillationof a domain wall in aferromagnetic nanowire driven byspin- polarized current J.Phys.: Condens. MatterTwo-photon absorption coefficient inrelation to the typical pulse models oflaser与若干激光典型超短脉冲模型相关的双光子吸收系数Quantitative deviation of two-photonabsorption coefficient based on threelaser pulse models基于三种激光脉冲模型的双光子吸收系数之间的量化差别Approach dealing with the pulseprofile of pump laser in Z-scanJournal of Optics Z-扫描中处理泵浦激光脉冲时域结构的一种方法曾用名:Journal of Optics A :Pure and Applied Optics双面高斯形刻槽金属纳米光栅表面等离子体传感芯片设计IEEE,Photonics and OptoelectronicA first-principles study onthelower-valencecoexisting Cr2TiX (X ¼ Al,Ga,Si, Ge, Sn,Sb) HeusleralloysJournal of Magnetism and Magnetic Materials 基于修正的Gruhn-Hess 两体势模型研究弯曲形变向列相液晶盒计算物理表面沟槽诱导双轴向列相液晶的弹性畸变液晶与显示LCD 点状缺陷分析与研究现代显示温度对向列相液晶阈值电压的影响现代显示离子与通道相互作用对NaK 通道通透特性影响的研究物理学报Extracelluar Potassium ions Play Important Roles in the Selectivity of Mutant KcsA Channel 2011 4th International Conference on Biomedical Enginerrint andInformaticsFlexibility Between the Linker of theCD and G-Loops Determines the Gating Dynamics of Hte Kir2.1ChannelBiophysical Journal Direct or Indirect Regulation ofCalcium-Activated Chloride Channel by CalciumJ Membrane Biol.离子与通道相互作用对NaK 通道通透特性影响的研究物理学报Characteristics and molecular basis ofcelecoxib modulation on Kv7potassium channelsBr. J. Pharmacol.Direct or Indirect Regulation ofCalcium-Activated Chloride Chinese Optics Letters Optics CommunicationsThe Journal of Membrane BiologyChannel by CalciumFabrication of subwavelength metallic structures using laserinterference lithographyPhotonics and Optoelectronics,IEEEENonautonomous helical motion ofmagnetization in ferromagneticnanowire driven by spin-polarizedcurrent and magnetic fieldEur. Phys. J. BMatter rogue wave in Bose-Einsteincondensates with attractive atomicinteractionEur. Phys. J. DNeutrino Oscillations in the de Sitterand the Anti-de Sitter Space-Timethe Anti-de Sitter Space-TimeSpin-Rotation Coupling in theTeleparallelism Description in HighSpeed Rotation SystemInt J Theor PhysA TETRAD DESCRIPTION ONTHE DIRACSPIN-ROTATION EFFECTOCB模式液晶器件的优化液晶与显示A high-transmittance verticalalignment liquid crystal display usinga fringe and in-plane electrical fieldLiquid CrystalsFast-response vertical alignmentliquid crystal display driven by in-plane switching, Liquid CrystalLiquid Crystals Low voltage and high transmittanceblue-phase LCDs with double-side in-plane switching electrodesLiquid CrystalsThe Journal of Membrane BiologyPhase diagram of magneticmultilayers with tilted dual spintorques J. Appl. Phys.Combined periodic wave and solitarywave solutions in two-componentBose-Einstein condensatesChin. Phys. BInt J Theor PhysInternational Journal of ModernPhysics D混和排列向列相液晶盒中挠曲电效应引起的电压漂移Commun. Theor. Phys.指导教师负责制的资助选课教学模式河北工业大学学报-社会科学版栅状基板表面几何参数对向列相液晶盒指向矢的影响Commun. Theor. Phys.液晶全漏导模透射率的实验研究大学物理实验离子与通道相互作用对NaK 通道通透特性影响的研究物理学报Extracelluar Potassium ions Play Important Roles in the Selectivity of Mutant KcsA Channel 2011 4th International Conference on Biomedical Enginerrint andInformaticsThe Difference Analysis of Nonlinear Absorption Coefficient β in the Beam Sections of Plain and Gaussian Distribution Nonlinear AbsorptionCoefficient βin the Beam Sections of Plain andGaussian DistributionEffects of Magnetic Fields on the Synchronization of Calcium Oscillations in Coupled Cells Journal of Computational and Theoretical NanoscienceOptimal design of hollow elliptical waveguide for THz radiationJournal of Physics: Conference Series,2011,Volume:276,No.1012229Approach dealing with the pulse profile of pump laser in Z-scantechniqueJournal of Physics: Conference Series,2011,Volume:276,No.1012229Propagation characteristics of THz radiation in hollow rectangle metalwaveguideJournal of Physics: Conference Series,2011,Volume:276,No.1012229ProcSPIE,作者(名次)时间李再东2008孙玉宝,马红梅,张志东3月孙玉宝(2)7月马红梅,王娜红,孙玉宝2月叶文江2008.9李志广2008.7第1张艳君2008.52张艳君2008安海龙(2)May-08刘铭1Feb-08刘铭1Aug-08刘铭1Jun-08刘铭1Aug-08安海龙(1)李佳120082008-3-1安海龙(1)Nov-08李佳12008王双进(第一作者)2008.1魏怀鹏(排名1)、李再东、安莉、张志东、展永,2008.7魏怀鹏(排名1)、张志东、展永2008.1魏怀鹏(排名1)、张志东、展永2008.11,温春东,魏怀鹏(排名2),段雪松,孔祥明,丁军锋,甄芳芳2008.1魏怀鹏(排名1)、张志东、展永2008.11魏怀鹏第一作者2008.4曹 天光1Jun-08ZHAO PeiDe et al第一作者(论文通讯联系人)任军12008.5任军12008.3任军1Jul-08任军12008年2月淮俊霞(第一作者)李佳120082008.6曹 天光1Jun-08Jun-08任军12008年10月周国香12008周国香12008周国香12008周国香12008周国香12008展永12008张志东,张艳君2008.1张志东,赵金良2008.1刘丽媛(学生),刘艳玲(学生),张志东2008.9盖翠丽甄晓玲王纪刚张志东李佳(1)2009李佳(1)2009李佳(1)2009李佳(1)2009李再东第二(通信作者)李再东第二2009张志东,范志新20092008.72008.6李再东第三(通信作者)刘铭(1)2009.03柳辉(1)2009.3柳辉(2)2009.7.Liu Hui (4)2009.7Liu Hui (4)2009.6Liu Hui (8)2009.8刘铭(5)2009任军(第一作者)2009年8月2009.03Liu Hui (1)2009.1任军(第一作者)2009年2月任军(第一作者)2009年7月马红梅,孙玉宝9月叶文江12009.1叶文江12009.1叶文江22009.8叶文江12009.3叶文江22009.11张勇(2)2009.03张玉红(第一)2009叶文江2任军(第一作者)Dec-092009.12张勇(1)2009.032009.03张勇(2)张玉红(第二)2009赵培德第一作者2010通讯联系人第一期赵培德第七2009赵培德第一作者通讯联系人赵培德第二作者通讯联系人周国香第二2009,1周国香第二2009,10周国香第二2009,6周国香第三2009,7周国香第三2009,8任军(1)2010年3月任军(1)2010年4月20092009周国香第三2009,5任军(1)2010年9月李再东,李秋艳,贺鹏斌,梁九卿,刘伍明,傅广生2010李秋艳,李再东,李录,傅广生2010李秋艳,李再东(*),姚淑芳,李录,傅广生2010李秋艳,李再东,贺鹏斌,宋伟为,傅广生。

大学本科毕业论文 液晶双折射变化率与LCD光学特性的研究

河北工业大学毕业论文作者:学号:学院:专业:题目:液晶双折射变化率与LCD光学特性的研究指导者:评阅者:2011年5月28日毕业论文中文摘要液晶双折射变化率与LCD光学特性的研究摘要液晶的双折射率决定了液晶显示器的光学特性,目前的液晶材料均为双折射率随波长增加而减小的,这类液晶导致了液晶显示器的色散问题,使液晶显示器中的三基色透过率随电压的变化不相同,个子像素的调制有差异,从而对驱动系统的要求比较复杂。

我们通过研究双折射率随波长的关系来研究双折射率变化对透过率的影响,提出可以采用正负双折射率的液晶材料进行混合得出双折射率随波长的增加而增加的液晶材料,从而获得液晶显示器的透过率不随波长而变化的结果。

关键词:液晶液晶显示器液晶双折射光学特性毕业论文外文摘要Rate of change of birefringence of liquid crystal and optical properties of LCDAbstractBirefringence of liquid crystal determines the optical properties of liquid crystal displays, at the present,birefringence of liquid crystal materials are increase withwavelength decreases, this type of liquid crystal led to thedispersion problem of liquid crystal display, so the transmittance of three-color of liquid crystal display vary with changes involtage, the modulation of sub-pixel are different and thusrequires more complex drive system. We research birefringence with wavelength to study the relationship between the birefringence and the transmission, suggesting that positive and negativebirefringence of liquid crystal material is mixed,in this way we can get the liquid crystal which birefringence increases withwavelength increases,and in this way we obtain the result that transmission of liquid crystal display does not change with the change of wavelength.Keywords:liquid crystal LCD Birefringence of liquid crystal optical property目次1 引言 (1)2 液晶双折射变化率与波长的关系 (2)2.1 普通液晶材料()的与之间的关系 (2)2.2特殊的液晶材料() (7)2.3理想的液晶材料 (9)3 计算过程 (11)结论 (13)参考文献 (14)致谢 (15)附录 (16)1 引言液晶是界于固体和液体的中介相,一样面它具有像液体一样的流动性,另一方面它又具有像晶体一样的各向异性[1-2]。

1总文件河北工业大学本科生毕业设计(论文)工作有关规定

河北工业大学本科生毕业设计(论文)工作有关规定(1999年4月8日试行)(2002年11月修订)本科生毕业设计(论文)是我校实现教学培养目标、培养学生综合能力,提高学生综合素质的重要教学环节;是学生学习升华,对学生进行综合素质与工程实践能力培养的重要过程。

搞好学生的毕业设计(论文)工作,对全面提高教育教学质量,具有十分重要的意义。

因此,为进一步明确毕业设计(论文)的质量标准和便于对其进行质量监控,特作如下规定:一、毕业设计(论文)的基本目的与要求毕业设计(论文)的基本教学目的是培养学生综合运用所学基础理论、专业知识、基本技能,提高分析与解决实际问题的能力,完成工程师的基本训练和培养初步从事科学研究工作的能力。

在毕业设计(论文)中应对学生注重以下几方面能力的培养,并依据专业性质的不同有所侧重。

1.调查研究、检索(查阅)中外文献和综述的能力。

2.综合运用专业理论、知识分析解决实际问题的能力。

3.研究方案的制定、论证、分析与比较的能力。

4.实验设备选用、安装、调试及实验数据测定(采集)、分析与处理的能力。

5.设计、计算与绘图的能力,包括计算机运用的能力。

6.逻辑思维与形象思维相结合的文字(含外文)及语言表达能力。

毕业设计(论文)的进行时间,要严格按照培养计划安排,不得任意缩短时间(包括答辩时间)。

二、毕业设计(论文)的选题及任务书的下达(一)毕业设计(论文)的选题原则1.毕业设计(论文)的选题必须符合专业培养目标,满足教学基本要求,保证学生得到综合训练。

2.选题要结合生产实践、科研和实验室建设的实际任务,且题目要不断更新;提倡真题真做,为学生提供较强的工程背景,促进教学、科研、生产的有机结合。

3.毕业设计(论文)选题要体现创新意识和创新思维,避免选题重复;要有一定的深度和广度,工作量饱满,并使学生在规定的时间内能按时完成任务。

4.毕业设计(论文)选题要贯彻因材施教的原则,使各类学生在原有的基础上都能有较大的提高,并能有效地培养学生的创新意识和创造能力。

毕业设计(论文)-buck变换器双闭环控制仿真研究[管理资料]

![毕业设计(论文)-buck变换器双闭环控制仿真研究[管理资料]](https://img.taocdn.com/s3/m/651b28c7f111f18582d05a97.png)

毕业设计(论文)说明书题目:Buck变换器双闭环控制仿真研究系名信息工程系专业自动化学号 6011XXXXXXX学生姓名 XXX指导教师 XXX2015年6月5日毕业设计(论文)任务书题目:Buck变换器双闭环控制仿真研究系名信息工程系专业自动化学号 6011XXXXXX学生姓名 XXX指导教师 XXX职称副教授2014年12月15日一、原始依据(包括设计或论文的工作基础、研究条件、应用环境、工作目的等。

)便携式电子产品的广泛应用,推动了开关电源技术的迅速发展。

因为开关电源具有体积小、重量轻以及功率密度和输出效率高等诸多优点,已经逐渐取代了传统的线性电源,随之成为电源芯片中的主流产品。

随着开关电源技术应用领域的扩大,对开关电源的要求也日益提高,高效率、高可靠性以及高功率密度成为趋势,这就对开关电源芯片设计提出了新的挑战。

其中对于非隔离的DC/DC开关电源,按照电路功能划分,有降压式(BUCK)、升压式(BOOST),还有升降压式(BUCK-BOOST)等。

其中品种最多,发展最快的当属降压式(BUCK)。

我国目前能源紧缺,而电源行业又是一个与能源消耗密切相关的行业,因此我们在设计DC/DC开关电源产品时,转换效率必须作为一个重要的指标加以考虑。

V锂离子电池作为电源的消费类电子产品市场不断扩大,且功能和性能变得更多和更高,对适用于这类产品的BUCK变换器的性能提出了更高的要求。

因此研究BUCK变换器的控制具有重要的理论和现实意义。

二、参考文献[1] 丘涛文. 开关电源的发展及技术趋势[J]. 电力标准化与技术经济,2008,17(6):58-60.[2] 张乃国. 一种脉冲频率调制型稳压电路的研究[J]. 电源世界,2007,10(4):21-23.[3] 刘树林,输出本质安全型Buck-Boost DC-DC变换器的分析与设计,中国电机工程学报,2008,28(3): 60-65.[4] 马丽梅,Buck-boost DC-DC变换器的控制,河北工业大学学报,2008,37(4) :101-105.[5] 刘树林,Buck-Boost变换器的能量传输模式及输出纹波电压分析,电子学报,2007,20(5) :838-843.[6] 彭力,新型大功率升降压型DC-DC变换器控制研究,船电技术,1999,3(1) :26-28.[7] 钟久明,Buck-Boost变换器的本质安全特性分析及优化设计西安科技大学硕士学位论文 2006.[8] 高飞,蒋赢,赵小妹等,一种新型Buck-Boost变换器,电力电子技术2010 22(4):50-52.[9] Xu Jianping,Yu circuit model of switches for SPICEElectronics,Letters,1988,,,437-438.[10] Xu Jianping,Yu Juebang,Zeng simulation of switched DC-DCInternational Symposium on Circuits and Systems,1991,,,3032-3026.[11] 王海鹏,王立志,王卓. 基于1394的数据传输电路[J]. 现代电子技术,2009,32(21):52-54.[12] 王久和. 电压型PWM整流器的非线性控制[M]. 第1版,北京: 机械工业出版社, 2008.[13] 师娅,唐威. 一种电流型PWM控制芯片的设计[J]. 微电子学与计算机,2007,24(8):145-148.三、设计(研究)内容和要求(包括设计或研究内容、主要指标与技术参数,并根据课题性质对学生提出具体要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于单片机的锂电池极片成型装置控制系统设计测控103班郝杰鹏指导老师:肖艳军摘要:本设计采用STC89C52单片机作为控制核心,利用8255芯片进行了I/O口扩展,以光电接近开关、张力传感器以及位置传感器等作为输入信号,实现了直流电机PWM调速、步进电机正反转、测速、恒张力控制以及继电器控制液压阀等功能。

利用LCD12864显示模块实时显示工作状态。

利用4X4键盘实现控制信息的输入。

本设计结合锂电池极片生产工艺,设计了锂电池极片成型装置控制系统,实现了成型机的开卷、纠偏、辊压、分切、恒张力控制、辊缝调整以及复卷等功能。

关键词:锂电池极片单片机极片纠偏恒张力控制1 总体方案设计1.1 成型工艺过程分析锂电池极片成型装置所要实现的功能就是将经涂布后的锂电池极片进行开卷、辊压、复卷三大主要过程。

除此之外,为了去除锂电池极片原料的毛边以及满足对成型后的锂电池极片不同宽度规格的要求,锂电池极片需要有一道分切工序;为防止在切边和复卷时锂电池极片跑偏,锂电池极片还需要经过一道纠偏工序。

综上所述,从经涂布后的锂电池极片到最终得到成型后的锂电池极片,需要经过开卷、开卷纠偏、切边、辊压、复卷纠偏、分切、复卷等工序。

除了上述7个工序外,为了得到不同厚度规格的锂电池极片,在工艺上还需要有辊缝调整的过程;为了提高锂电池极片成型质量,在工艺上需要有恒张力控制的过程,工艺流程图如图 1所示。

图 1 工艺流程图1.2 控制系统总体设计本课题旨在结合对应的机械结构的锂电池极片成型装置生产线设计电气控制系统,完成成型机的开卷、纠偏、辊压、分切、恒张力控制以及复卷等功能。

成型装置的输入模块主要有4X4矩阵键盘、测速模块、光电传感器、厚度传感器、张力传感器等;成型装置的输出模块有用于纠偏模块的步进电机、用于分切模块的直流电机、用于辊压模块的两台同步运转的直流电机、用于张力控制模块的磁粉制动器、用于辊缝调整模块中的控制电磁阀的继电器以及用于人机交互模块的LCD液晶屏和报警蜂鸣器等。

系统框图如错误!未找到引用源。

所示。

错误!未找到引用源。

系统框图2.硬件系统设计2.1 最小系统及扩展单片机最小系统,指用最少的元件组成的可以使单片机正常工作的系统,一般包括:单片机、复位电路以及晶振电路。

单片机最小系统如图3所示。

图3 单片机最小系统虽然单片机已经自带了32个I/O口,但是由于外设输入输出较多,所以单片机自带的I/O口已不能满足设计需求,从而需要向外部拓展I/O口来实现设计要求。

本设计采用具有可编程能力的并行I/O接口芯片82C55。

2.2 电源模块本设计的额定工作电压为DC+5V。

现场可以接入9~12V的直流电,经过LM7805稳压到5V。

为了方便实验室调试,还加入了一路USB供电通路。

电源部分的电路设计如图4所示。

图4 电源部分2.3 通信及程序下载模块STC89C52单片机支持ISP(在系统可编程)功能,可以通过串口直接下载用户程序。

PC 机内置了可编程串行异步通信控制器8250,因此可以实现异步串行通信。

而STC89C52单片机有全双工的串行接口,利用编程的方式同样可以实现串行通信。

通过串口通信协议RS-232可以实现PC机与单片机之间的通信功能。

图5 通信部分2.4 辊压电机控制模块辊压机是由两个直流电机驱动两个压辊。

本设计中采用“H桥驱动电路”驱动直流电机,实现PWM调速功能。

电路设计如图6所示。

图6 “H桥”驱动电路在本设计中PWM1与PWM2控制直流电机运转方向。

当PWM1为高电平,PWM2为低电平时直流电机正转;当PWM1为低电平,PWM2为高电平时直流电机反转。

PWM1与PWM2也是直流电机调速的控制端。

2.5 极片成型厚度自动调节模块2.5.1 辊缝测量部分锂电池极片的成型厚度是由辊压部分的两个压辊之间的辊缝大小决定的,所以通过测量调整辊缝的大小就可以间接获得锂电池极片的厚度。

因为两个压辊中,一个是固定的,另一个是可动的,所以只要测出可移动压辊的移动量就可以推算出辊缝的大小。

可动压辊的位移量可以通过位移传感器测量得到。

位移传感器的输出信号为标准电信号,即4~20mA直流电流信号、1~5V直流电压信号。

这个信号可以直接被模数转化芯片ADC0809采集。

图7 模数转换电路2.5.2 辊缝调节部分在本设计中辊缝的调节由液压系统实现,液压系统由一个增压阀和一个泄压阀控制,从额定电压与驱动能力方面考虑,增压阀和泄压阀都不能用单片机直接驱动,因而需要用继电器去控制两个阀,继而间接控制液压系统。

继电器的电路设计如图8所示。

图8 继电器驱动电路2.6 分切模块此模块要实现的功能是首先测出压辊电机的转速,然后控制分切电机以与压辊电机的转速成比例的速度运行。

2.6.1 测速部分电路设计如图9所示。

此部分的两个核心元件是槽型光电开关和电压比较器LM393N。

图9测速模块电路LM393N的输出端直接与单片机相连,由单片机测出槽型光电开关的脉冲数,从而间接测出电机转速。

2.6.2 分切电机控制部分此部分与辊压电机部分电路相同。

2.7 纠偏模块2.7.1 纠偏模块检测部分这个模块要实现的功能就是当光电传感器被遮挡时,光电耦合器导通,输出低电位信号。

这部分的核心元件就是光电传感器与光电耦合器。

电路设计如图10错误!未找到引用源。

所示。

图10纠偏检测电路图2.7.2 纠偏模块执行部分此部分要实现的功能是根据纠偏检测模块的信号,实现纠偏执行模块步进电机的正反转。

此部分的核心元件是L298N。

L298N可以接收标准TTL逻辑电平信号,因而可以直接与单片机连接,接受单片机的直接控制。

电路设计如图11所示。

图11 步进电机驱动电路2.8 恒张力控制模块此部分要实现的功能是保证电池极片在成型过程中张力恒定。

2.8.1 张力检测部分此部分的核心元件是张力传感器与模数转换器ADC0809。

张力传感器的输出信号为标准电信号,即4~20mA直流电流信号、1~5V直流电压信号。

这个信号可以直接被模数转化芯片ADC0809采集。

电路设计如图12错误!未找到引用源。

所示。

图12模数转换电路2.8.2 张力控制模块本部分的核心元件是磁粉制动器、数模转换芯片DAC0832以及运算放大器LM324。

电路设计如图13所示。

磁粉制动器是利用电磁原理,并且通过磁粉来传递转矩的。

磁粉制动器传递的转矩与激磁电流基本上成线性关系,所以通过改变激磁电流的大小,就可以控制转矩的大小。

图13 数模转换电路2.9 人机交互模块2.9.1 4X4键盘部分本设计中用到的是行列式键盘,如图14所示。

图14 键盘电路2.9.2 LCD12864显示部分LCD12864用来显示时间,运行状态等信息。

电路设计如图15所示。

图15 LCD12864显示模块电路2.9.3 时间部分DS1302应用于时间实时显示的系统,可以对年月日周时分秒进行计时。

电路设计如图16所示。

图16 时间芯片电路2.9.4 报警部分电路设计如图17所示。

图17 蜂鸣器驱动电路3.软件系统设计3.1辊压电机控制模块此模块要实现的功能是实现直流电机的PWM调速。

本设计利用定时器实现PWM调速。

方波的周期为定时器设定时间与中断执行时间之和,定时器在设定时间后,在程序运行中一般不再改变,中断程序中延时占据大部分时间。

所以通过改变中断程序中延时的长短来改变方波的占空比,进而改变输出脉冲的平均电压,使直流电机的电枢电压随之改变,从而转速改变。

3.2极片成型厚度自动调节模块本模块要实现的功能为将辊缝测量值与辊缝预设值进行比较,根据比较偏差,确定两个继电器的工作状态。

辊缝的预设值可以通过键盘进行调整。

本设计位移传感器接在IN6通道,所以ADC0809的地址为7F06H。

只需执行一条输出指令:MOV @DPTR,A,即可启动模数转换;只需执行一条读入指令:MOVX A,@DPTR,即可读取转换结果。

为了保证转换的完成,需要在模数转换启动与结果读取之间调用一条时间延时指令:LCALL DELAY。

将转换结果存放在单片机内部寄存器40H中。

可以将预设的辊缝值存放在单片机内部寄存器41H中。

41H中的预设值可以通过按键来实现加减。

按下“辊缝加”键,41H中的内容会增加10;按下“辊缝减”键,41H中的内容会减少10。

比较测量的辊缝值与预设的辊缝值,如果测量值大于预设值,说明需要减小辊缝,则导通控制增压阀的继电器1;如果测量值小于预设值,说明需要增大辊缝,则导通控制泄压阀的继电器2。

3.3 极片纠偏模块本模块要实现的功能为根据两个光电接近开关的状态,确定纠偏执行电机步进电机的运行状态。

两个光电接近开关对应的输出端接到了单片机的P1.0与P1.1管脚。

根据两个光电接近开关的状态,确定步进电机正反转。

本模块采用4相5线制步进电机。

本设计采用四相八拍的驱动方式,步进电机正转与反转的时序分别为A→AB→B→BC→C→CD→D→DA→A; D→DC→C→CB→B→BA→A→AD→D。

每拍之间延时的长短决定步进电机的转速。

3.4 恒张力控制模块此模块要完成的任务是实现锂电池极片辊压过程中张力恒定,具体任务为根据张力传感器测得的张力值与预设的张力值作比较,若测得值小于预设值,说明磁粉制动器传递的转矩不够,应增大磁粉制动器驱动电流;若测得值大于预设值,说明磁粉制动器传递的转矩过大,应减小磁粉制动器驱动电流。

比较测量张力值与预设张力值的大小,将偏差值存放在单片机内部寄存器中。

输入DAC0832的数字量为预设值加偏差值。

偏差值为正,则输出模拟量增大,偏差值为负,则输出模拟量减小。

3.5 分切模块本模块要实现测速与直流电机转速控制。

利用单片机计算一定时间内编码器发出的脉冲信号数量,因为码盘转动一周发出的脉冲信号是固定的,所以就可以计算出这段时间内的转数,再除以时间即可得到码盘的转速。

采样时间越长,转速测量越精确。

将脉冲数进行运算后,得到转速值。

利用转速值,对分切电机进行PWM调速。

3.6 人机交互模块3.6.1 4X4键盘部分本设计采用扫描法识别按键,采用软件消抖。

各按键的功能定义如表所示。

3.6.2 LCD12864显示部分LCD12864在显示内容前首先应初始化设置。

常用的初始化指令有清除显示屏幕(01H),位址归位指令(02H),显示状态开指令(0CH)等。

LCD12864写指令需要满足的时序是清0 RS 端,清0 RW端,置1 E端。

LCD12864写数据需要满足的时序是置1 RS端,清0 RW端,置1 E端。

在对LCD12864进行读写前,首先应检查LCD12864是否处于非忙碌状态,即BF标志位是否为0,如果不做检测,那么在两条写指令之间应加足够长的延时,以确保前一条指令已经执行完毕。

3.6.3 时间部分使用DS1302前,要先对其进行初始化。