换挡机构、布置和同步器的设计

变速器的初步设计(传动比计算)

变速器的初步设计(传动比计算)机械式变速器的初步设计姓名:学号:班级:目录第1章设计要求与设计数据 (2)1.1 设计数据 (2)1.2 设计要求..........................................................................................2 第2章变速器的设计选型 (2)2.1 变速器的选型与换挡方式选择 (2)2.2 变速器各档传递路径...........................................................................3 第3章变速器的齿数分配 (4)3.1 1档的齿数计算 (4)3.2 常啮合齿轮对的齿数计算 (5)3.3 2档的齿数计算 (5)3.4 3档的齿数计算 (5)3.5 4档(直接档)的齿数计算 (6)3.6 5档(超速挡)的齿数计算 (6)3.7 倒档的齿数计算和分度圆计算...............................................................7 第4章变速器各齿轮对的齿轮结构参数 (8)4.1 各齿轮的分度圆直径与总变位系数的统计 (8)4.2 变速器各档速比的相对误差 (8)4.3 变速器齿轮的材质选择........................................................................8 第5章轴的结构与材质 (9)5.1 变速器第1轴的设计 (9)5.2 变速器第2轴的设计 (9)5.3 变速器中间轴的设计 (10)5.4 轴的材质..........................................................................................10 第6章轴承的布置 (11)6.1 第1轴轴上的轴承布置 (11)6.2 第2轴轴上的轴承布置 (11)6.3 中间轴轴上的轴承布置........................................................................12 第7章变速器的换挡机构(选用锁环式同步器)布置..........................................12 第8章变速器操纵机构及换挡位置图 (13)8.1 变速器的操纵机构 (13)8.2 变速器的换挡位置图…………………………………………………………………14 参考资料附录1第1章设计要求与设计数据1.1 设计数据.选择第三组设计参数:三轴式变速器发动机最大功率72kw,最大转矩167Nm表1-1:档位 1 2 3 4 5 R速比 3.592 2.088 1.368 1.000 0.823 3.624 1.2设计要求.1,传动示意图——各档传递路径、齿数分配、换挡方式、轴向定位等; 2,齿轮型式、结构参数、配凑中心距、材质;3,轴的结构、材质;,换挡机构布置; 45,轴承布置;6,变速器操纵机构及换挡位置图。

汽车设计--3变速器设计

直齿:b=Kcm, Kc为齿宽系数,取为4.5~8.0 斜齿:b= Kcmn,Kc取6.0~8.5

5、变位系数的选择原则

◎采用变位的原因:

1)避免齿轮产生根切 2)配凑中心距 3)通过变位影响齿轮的强度,使用平稳性,耐磨性、抗胶

合能力及齿轮的啮合噪声。 ◎变位齿轮的种类:高度变位和角度变位。 1)高度变位:齿轮副的一对啮合齿轮的变位系数的和为零。

1、变速器的传动比范围: 指变速器最低挡传动比与最高挡传动比的比值。 2、最高挡传动比的选取: 直接挡1.0,超速挡0.7~0.8。

3、最低挡传动比选取:

影响因素:

发动机的最大转矩、最低稳定转速;

驱动轮与路面间的附着力; 主减速比与驱动轮的滚动半径;

Ft max Ff Fi max

汽车的最低稳定车速。

1、中间轴式变速器

❖ 多用于FR,RR布置的 乘用车和商用车上

❖ 能设置直接挡,直接挡 效率高

❖ 一挡传动比能设计较大

❖ 一轴与输出轴转向相同 (挂前进档时)

❖ 零件多,尺寸、质量大

2、两轴式变速器

❖ 结构简单、紧凑、轮廓 尺寸小

❖ 中间挡位传动效率高、 噪音低(少了中间轴、 中间传动齿轮)

❖ 不能设置直接挡,高挡 位时噪音高(轴承齿轮 均承载),且效率略比 三轴式低

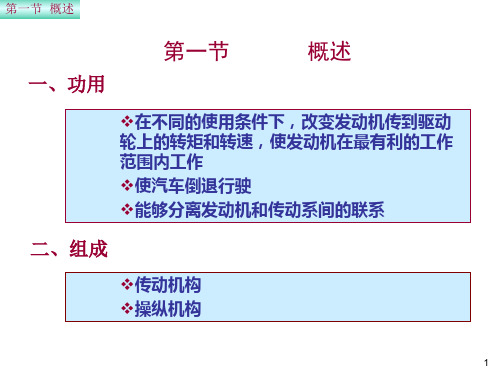

第三章 机械式变速器设计

本章主要学习 ❖ (1)变速器的基本设计要求; ❖ (2)各种形式变速器的结构布置特点(☆); ❖ (3)变速器主要参数的选择 (☆); ❖ (4)变速器的设计与计算(☆); ❖ (5)同步器设计的基本方法; ❖ (6)变速器操纵机构及基本结构元件; ❖ (7)机械式无级变速器简介。

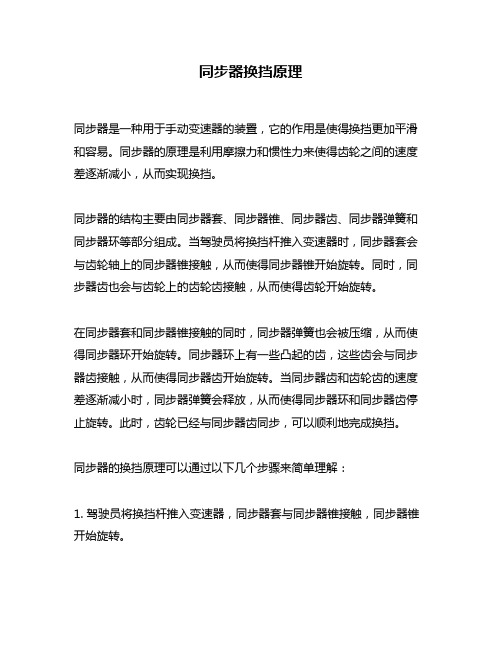

同步器换挡原理

同步器换挡原理同步器换挡原理是指在汽车或机械设备中,通过同步器来实现换挡操作的原理和机制。

同步器是一种装置,它通过摩擦和锁定机构的作用,使得两个不同转速的轴能够实现平稳地连接和断开,从而实现换挡操作。

同步器是用于传递动力的机械装置,它由同步器齿环、同步器锁定套、同步器齿块、同步器锁定环等部件组成。

当车辆需要进行换挡时,驾驶员通过操作离合器踏板将发动机与变速器断开,然后将变速杆移动到所需的挡位上。

在这个过程中,同步器起到关键作用。

同步器的工作原理是利用摩擦和锁定机构来实现换挡的平稳连接。

当变速杆移动到新的挡位时,同步器的齿环会与相应的齿块接触,通过摩擦力将两个轴的转速逐渐调整到一致。

同时,同步器的锁定套会将齿环和齿块锁定在一起,防止它们相对滑动。

当齿环和齿块的转速一致后,同步器锁定环会将它们紧密地连接起来,完成换挡操作。

同步器换挡原理的核心是通过同步器齿环和齿块之间的摩擦力来实现转速的同步,从而使得换挡过程平稳无冲击。

在换挡的过程中,同步器需要快速地调整和锁定齿环和齿块之间的位置,以确保换挡的准确性和可靠性。

同时,同步器的摩擦片和摩擦盘也需要具备一定的耐磨性和稳定性,以保证长时间的使用寿命。

同步器换挡原理的应用不仅仅局限于汽车领域,还广泛应用于各种机械设备中。

无论是汽车、摩托车还是工业机械,都需要借助同步器来实现换挡操作。

同步器的设计和制造需要考虑到不同的工作条件和负载要求,以确保换挡的快速、平稳和可靠。

同步器换挡原理是一种通过摩擦和锁定机构来实现换挡操作的机制。

它在汽车和机械设备中起到关键作用,使得换挡过程平稳、准确和可靠。

同步器的设计和制造需要考虑到不同的工作条件和负载要求,以确保其性能和寿命。

同步器换挡原理的应用为我们提供了便利和安全的驾驶和操作体验,为现代交通和工业发展做出了重要贡献。

《换挡执行机构》课件

02

换挡执行机构的结构

齿轮部分

01

02

03

齿轮类型

详细介绍换挡执行机构中 使用的齿轮类型,如直齿 、斜齿、锥齿等,以及各 自的特点和应用场景。

齿轮材料

介绍用于制造齿轮的材料 ,如铸钢、锻钢、铸铁、 有色金属等,以及材料选 择的原则和考虑因素。

齿轮精度

解释齿轮精度等级对换挡 执行机构性能的影响,以 及不同精度等级的应用场 合。

03

换挡执行机构的应用

汽车行业

汽车变速器

换挡执行机构是汽车变速器中的 重要组成部分,用于实现挡位的 切换,从而控制汽车的行驶速度

和动力输出。

节能减排

随着环保意识的提高,换挡执行 机构在节能减排方面也发挥了重 要作用,通过智能控制换挡逻辑 ,可有效提高燃油效率和减少排

放。

自动驾驶

在自动驾驶汽车领域,换挡执行 机构需要与控制系统紧密配合, 实现快速、准确的挡位切换,以 确保车辆在不同行驶状态下的稳

智能网联技术

智能网联技术的发展将促进换挡执行机构与车载信息娱乐系统、导航 系统等智能设备的集成,提供更加便捷、智能的驾驶体验。

市场前景

01

市场需求增长

随着汽车工业的发展和消费者对驾驶体验要求的提高,换挡执行机构的

市场需求将不断增长。

02

技术创新推动市场发展

技术创新将不断推动换挡执行机构的发展和改进,提高产品的性能和可

工作原理

工作流程

驾驶员通过操作换挡杆或按钮等输入装置发出换挡指令,换挡执行机构接收指 令后,通过推拉换挡叉或旋转换挡轴等动作,实现变速器的档位切换。

关键元件

换挡叉、换挡轴、同步器、齿轮等。

分类与特点

分类

换挡机构的组成和作用

换挡机构的组成和作用

一、组成

换挡机构是汽车变速器的重要组成部分,主要由以下几个部分组成:

1. 档位选择器:也称为换挡手柄或档把,用于选择前进档、倒档或者空挡。

2. 换挡轴:连接档位选择器和变速器,用于传递驾驶员的换挡动作。

3. 换挡拨叉:位于变速器内部,用于将档位从一个位置切换到另一个位置。

4. 同步器:用于在换挡过程中同步齿轮的速度,以减少换挡冲击。

5. 排挡杆:位于变速器外部,用于控制变速器的排挡。

二、作用

换挡机构的作用是将驾驶员的换挡动作传递到变速器,实现汽车档位的切换。

具体来说,换挡机构的作用包括以下几个方面:

1. 切换档位:驾驶员通过操作档位选择器和排挡杆,可以选择前进档、倒

档或者空挡等不同的档位。

2. 传动动力:换挡机构将发动机的动力传递给变速器,并通过变速器的变

速和变向功能,将动力输出到车轮,驱动汽车行驶。

3. 便于维修:换挡机构方便驾驶员对汽车进行维修和保养,如更换机油、

轮胎等操作。

4. 优化性能:通过不同的换挡策略,驾驶员可以根据不同的行驶需求和路

况选择合适的档位,以优化汽车的行驶性能和燃油经济性。

以上是换挡机构的组成和作用的信息。

电动车两档变速器换挡结构设计.doc

电动车两档变速器换挡结构设计一、绪论1.1 课题研究背景及目的随着油价的不断上涨和人们对环境污染问题的日益关注,电动汽车因其安全可靠,清洁环保的特点而成为未来汽车研究和发展的重要方向。

除了污染小,电动车还有很多优点。

比如电动车噪声低,能有效减小噪声污染,提高驾驶舒适度。

电动车的效率也很高,与内燃机相比可以大大节省资源。

同时电动汽车在成本方面也有优势,与一般的使用燃油的汽车相比,电动汽车具有操纵简便、结构简单,汽车传动部件比较少,而且不需要更换机油、油泵,还有冷却水,消声装置等,在维修保养方面的工作量相对较少。

在一些特殊场合,比如不通风、冬天低温场所,或者高海拔缺氧的地方,电动车与内燃汽车相比还具有适用范围广,不受所处环境影响的特点。

所以电动车并不如以前所想象的那样仅仅是为了保护环境而开发,如果解决了蓄电池的一些问题,它在驾驶舒适度,可靠性,成本方面都有内燃汽车无法比拟的优点。

所以,电动车的发展,必然是以后汽车的重点发展方向。

与内燃机相比,电动机的输出转矩较为固定,不像内燃机转矩和转速有很大的关系,所以电动车不用通过变速器繁琐的换挡,就可以完成起步,加速,高速行驶的过程。

但是没有档位的电动车的电动机在高速运转时扭矩较大,而并不需要这么大的扭矩,所以浪费了电能,降低了效率,电动车在爬坡时,电动机也会因为其扭矩的限制而产生最大爬坡度不足的情况。

而在启动时,电动机固定的扭矩也导致它不能更快的加速。

所以电动汽车再起步,加速,上坡,高速行驶情况下,会浪费很多电量,在地面起伏比较大的地带,或拥挤的城市里面,电动汽车的效率会大大降低。

简单的说,就是没有变速器的电动车太“笨”了,它的扭矩只能在很有限的范围内变化,而且不会朝以此时工况最适宜的扭矩变化,所以在上述对扭矩需求超出或低于电动车扭矩范围的情况下,无变速器的电动车就会显示出他的劣势,而加装一个变速器就可以改变这一状态,就可以在根据不同工况所需的扭矩的不同来挂入合适的档位,从而使电动汽车的性能得到大幅提升,而且可以简化电动机的冷却系统。

变速器换挡机构结构

安徽工业大学2013-2014学年第一学期《汽车设计》课程作业题目:桑塔纳轿车5挡手动变速器换挡机构结构分析改进姓名:学号:班级:车辆工程指导老师:***桑塔纳轿车5挡手动变速器换挡机构结构分析改进目前驾校用车一般就是桑塔纳轿车,本人在学车的时候发现桑塔纳轿车5挡手动变速器挡换的平顺性和舒适性有待改进,变速器的换挡舒适性一般是用户对于汽车性能最初步也是最直观的评价。

目前,桑塔纳轿车变速器的换挡性能以无法满足用户日益提高的对舒适性的要求,期望着桑塔纳变速器的操作舒适性不断提高。

概述:研究桑塔纳轿车5 挡手动变速器换挡机构结构,通过对换挡机构相关零件的力学分析和模拟整车状态下的换挡力测试数据材料,发现变速器定排销的定排力和同步器弹簧的弹力对桑塔纳变速器的换挡力有着明显的影响,为此对定排销定排力和同步器弹簧的弹力对变速器换挡力的影响进行了测试,验证在静态换档阶段同步器弹簧的弹力和定排销的定排力对整个换挡力有直接影响,进而提出了一种变速器同步器弹簧直径改进方案来降低变速器选换挡轴处的换挡力。

桑塔纳变速器是手动“二轴五速”变速器,其换挡结构和大部分手动变速器的换挡结构类似,即通过选换挡轴进行选挡,由拨叉轴、拨叉、同步器总成、挡位齿轮结合齿实现挂挡。

在桑塔纳变速器换挡机构中,1/2 挡拨叉轴控制1挡和2挡,3/4挡拨叉轴控制3挡和4挡,5倒挡拨叉轴控制5挡和倒挡。

本文通过对桑塔纳变速器3/4 挡换挡机构的结构剖析,进一步了解变速器的换挡过程。

桑塔纳手动变速器换挡过程经过如下几个步骤(图1 和图2):操作者通过操纵杆和外部连杆机构作用选换挡轴一选换挡轴推动拨叉轴一拨叉轴带动拨叉一拨叉推动同步器齿套一同步器齿套推动同步器滑块,同时压缩同步器弹簧一同步器滑块推动同步器齿环一同步器齿环受滑块的推力在齿轮的锥面上形成摩擦力矩,使得齿轮转速与同步器齿套转速等同(同步过程)一同步器齿套通过同步器齿环梅角和挡位齿轮梅角l的引导,滑人挡位齿轮结合齿实现挂档。

手动变速器同步器精讲

即 N×sinα>μs×N×cosα

tgα>μs

11

图十四 图十五

由于摩擦系数μ在设计计算时推荐采用0.10; arctg0.1=5.71°&而μs比μ要大故锥面角α一般可取 6°~7°30′&

2同步环径向厚度w& 径向厚度w和锥面平均半径R一样受结构限制不能取太大&

但w的大小须能承受锥环所受的切向拉应力&在结构和成本允 许范围内尽可能将w取大些&

在两锥面达到同步以后;这时换档力 P 还 在作用着图十四;则:

P = N×sinα+μs×N×cosα 式中:μs — 两锥面间的静摩擦系数

当完成同步换档同步环内锥面应脱离同步锥体外

锥面;此时摩擦力μs×N的方向就反过来了图十五

&它又阻止同步环脱开&只有在保证下列条件时;

才能避免两锥面间发生抱死分不开的现象&

图十

从系统简图中:ωv 不变;同步摩 擦力矩 Mf 需克服输入端零件的惯性力矩 Jc×dωc/dt;从而改变ωc;直到输 入端与输出端同步&根据动量矩 定理可列出下列方程式: Jc×dωc/d t – Mf = 0 1 即:Mf = Jc×dωc / d t 2 设输入端与输出端的角速度差为 Δω;同步时间为t; 则此时的平均角加减速度为Δω/ t; 2式可写成:

2. 锁环式同步器的结构参数、尺寸设计计算:

根据同步器计算基本方程式5 :

P×μ×R锥/Sinα= Jc×Δω/ t

按已知条件:同步器输入端转动惯量 Jc、角速度 Δω均可计

算出; 而同步时间t一般在同步器设计时可取 t = 0.5S &

根据式3 ;即可计算出所需的同步摩擦力矩 Mf值&

电动车两档变速器换挡机构设计 (1)

HUNAN UNIVERSITY 毕业设计(论文)设计论文题目:电动车两档变速器换挡机构设计学生姓名:学生学号:专业班级:学院名称:指导老师:学院院长:2015 年5 月20 日电动车两档变速器换挡机构设计摘要变速器已经因为其对性能较大的提升逐渐成为一个电动车不可或缺的一部分,目前最常用的是AMT变速器。

本论文为此类型变速器设计一个换档机构(包括电机驱动的换挡执行机构),主要重点有:1,根据对电动汽车变速器的受力分析,对换挡机构进行结构设计,从而保证换挡机构性能,保证换挡过程中不可与其他零件产生干涉,结构紧凑。

准确地实现换挡电机对同步器的控制功能。

2,保证换挡电机符合要求。

需要计算同步器力矩和换挡力的大小,可以通过对换挡同步过程进行分析,通过约束换挡速度和拨叉行程这两个参数在合理范围内,根据不同换挡时刻主从动齿轮的转速差,由此计算出换挡力,以此为依据完成选换挡电机及传动机构的参数设计。

3,要选择合适的电动执行机构的结构形式,保证电动执行机构可以可靠平稳的换挡,并且通过结构设计对换挡过程进行优化,达到减小换挡时的冲击,保证寿命,减小换挡电机功率,减小成本的优点。

关键词:电动车两档变速器,换挡机构,结构设计,换挡过程优化,三维建模Electric car two speed transmission shift mechanism designAbstractbecause of its great performance,Transmission is becoming an integral part of an electric car, the most commonly used is the AMT transmission. this thesis is about designing a shift mechanism for this type of transmission (including amotor-driven shift actuator), the main focus are:1, based on stress analysis of electric vehicle transmission, the shift mechanism is designed to ensure that the performance of the shift mechanism to ensure that the shift process can not interfere with other parts, compact structure. Achieving the Shifting motor to control the synchronization accurately.2, to ensure the shift motor compliance with the requirements. Need to calculate the synchronization torque and the shifting power. Through an analysis of shifting during synchronization.By constraining the shifting rate and shift fork movement within reasonable limits to calculate the shifting force,depending on these,we can choose the appropriate shifting motor and shifting mechanism.3,To select the appropriate electric shifting actuator form, guarantee electric shifting actuator smooth and reliable, and by the structural design to make the shifting process optimization, to reduce the impact of the shift time to ensure longevity, reduced shift motor power,to reducing costs.Key Words:Electric car two speed transmission,Shifting mechanism,Structural Design,Shifting Process Optimization,3-dimensional modeling目录1绪论 (1)1.1 课题背景及目的 (1)1.2 国内外研究状况 (2)1.3 课题研究方法 (3)2 换挡电机执行机构设计 (4)2.1 选换挡电机执行机构结构形式 (4)2.2 换挡过程优化 (5)3 换挡电机的设计计算…………………………….……………...………………………....3.1 计算方法和主要分析思路 (10)3.2 主要设计参数 (11)3.3 换挡力的计算 (11)3.4 确定电动机型号和确定减速比 (14)3.5 对换挡行程优化的结果经行验证 (14)4 换挡机构的受力分析与设计校核 (15)4.1 蜗杆蜗杆的设计 (15)4.2 蜗轮轴的设计 (18)4.3 凸轮轴的设计 (25)4.4 换挡拨叉的设计 (30)4.5 自锁轴的设计 (36)5结论 (38)6致谢 (42)7参考文献 (43)8附录 (44)一、绪论1.1 课题研究背景及目的随着油价的不断上涨和人们对环境污染问题的日益关注,电动汽车因其安全可靠,清洁环保的特点而成为未来汽车研究和发展的重要方向。

轻盈换挡同步器优化设计

从 而可 得 这一 阶段 未 同步 啮合齿 轮 的角 速 度改 变

量 (  ̄ rds ) : m (a /) 为

变: t r=

争 .

J l] r l“ S ' l

( 向辅助分力 的仿真结果 。阴影部分表示优化前后的换 7 )

1 )图 6 出结 构优 化前 后 的换 挡 轴 向力 以及 轴 a示

△ 减小 。图 5中, 为 凹凸面倾斜角 ; 为凹凸面摩擦 平均 半径 , 0 6 m;

因数 对应 的摩 擦角 。

一

。

同步环转 动惯 量 ,gI ; k ・I T

占。一 同步环 转动 角加速 度 , ds , r /。 a 。

同时根据图 1 角速度 同步初始阶段啮合齿轮角速

一

29—

担 , 会传递 到结 合套 上 , 在这 一 阶段 △ 的减 小 , 不 故 并

而 轴 向和周 向位移 之 间 的关 系为 : 将式() 4 和式 ( ) 入式 (O 可推 导 出 £ 表 达式 为 : 9代 1)

… )

不 会使 得该 阶段换 挡力 增加 。而 在接 下来 的角 速度 同 步 阶段 , 结构 优化 前较 大 的换 挡轴 向力将 由于 △ ∞的减 小 而有 效 降低 , 使得 换 挡轻盈 平顺 。

式 中 : — 啮合齿 轮 的角加 速度 , ds — r /。 a

由式 ( ) 出 为 : 5导

产

乒

sl  ̄ no

() 计 算仿 真 ,将结 构 优化 前后 同步 器换 挡轴 向力及 同步 6

两 端 角速度 差 分别 进行 了对 比分 析 , 仿真 分 析 的结果 , 如 图 6所示 。

接 触 时的碰撞 冲击 ;

汽车变速器同步器的结构与原理

探秘汽车变速器同步器的神奇构造汽车的变速器经常被称为车辆的心脏,而变速器同步器则是变速器的核心部件之一。

它在车辆行驶时发挥着重要的作用。

那么,变速器同步器到底是什么?它如何实现同步?以下是详细的解析。

1. 变速器同步器的结构变速器同步器主要由锥面公差同步套、齿轮内齿同步爪、同步齿环及同步弹簧等构成。

其中,锥面公差同步套主要用来连接传动轴和主轴承,而齿轮内齿同步爪和同步齿环则起到同步的作用,同时同步弹簧则控制同步爪的移动。

2. 变速器同步器的原理当车辆在行驶中需要进行变速时,传动轴的齿轮和主轴承的齿轮必须先要在速度上同步,以免造成传动不良。

变速器同步器的作用就是通过同步爪、同步齿环和锥面公差同步套连接传动轴和主轴承,实现将二者的速度同步。

同步爪将主轴承上的同步齿环卡住,然后将传动轴上的齿轮与齿轮缸进行力矩传递,使得齿轮能以同步的速度转动。

当传动轴转速达到主轴承的转速时,同步器就将同步齿环释放,并且松开同步爪。

此时传动轴上的齿轮便能够与主轴承的齿轮实现完美的速度同步,顺畅地转换车速。

3. 使用变速器同步器的好处变速器同步器不仅使车辆在换挡时更为平稳,而且还能够保护车辆的其他部件。

在没有同步器的情况下,车辆在换挡时需要依赖驾驶员的经验和技巧来协调传动轴和主轴承的转速,一不小心就会导致传动失效或成为故障的源头。

而使用同步器则避免了这种问题的发生,让汽车的行驶更加平稳,同时也增强了车辆整体耐用性。

总之,变速器同步器在汽车的运动过程中扮演着重要的角色。

通过巧妙地构造和结构设计,实现了传动轴和主轴承之间的同步,让车辆以流畅的方式实现速度的变化,同时也避免了因为换挡过程中产生的损坏和故障。

同步器设计实例

已知条件:离合器从动片结构尺寸。

变速器档位数、档位排列及各档速比。

变速器各档位齿轮的结构尺寸。

变速器中心距。

匹配发动机最大功率时转速。

1.同步器理论设计计算:1)转动惯量的计算:换档过程中依靠同步器改变转速的零部件包括:离合器从动片、一轴、中间轴、与中间轴齿轮相啮合的主轴上的常啮齿轮。

统称为同步过程的输入端。

(见同步系统简图)而输入端的转动惯量Jc的计算步骤是:首先计算上述相关零部件的转动惯量,而后按不同的档位转换到被同步的档位齿轮上去。

园柱体盘式零件的转动惯量计算公式为;实心J=Q×D2/8g=(γ×π/32g)×D4×L空心J=Q×(D2-d2)/8g=(γ×π/32g)×(D2+d2)×(D2-d2)式中:Q—零件重量(克)D—零件外径(厘米)d—零件内径(厘米)g—重力加速度(980厘米/秒2)γ—材料比重(钢:7.85克/厘米3)L—零件厚度(厘米)转动惯量的转换:基本公式为J换=J×i=J×主动齿轮齿数/从动齿轮齿数各档的总转动惯量ΣJ,需要将各相应零件的转动惯量转到被同步的零件上。

ΣJ=J+J换2)角速度差Δω的计算:在理论设计计算中,一般是按角速度差的最大值计算。

所以只有假设在两个角速度中有一个是相当为发动机最大功率时的转速的值,才是同步过程中的最大角速度差。

a.低档换高档:此时汽车处于加速过程,可以假定与整车相连的输出端(二轴及同步器齿套)换档时转速不变,仍为换档前的低档转速。

而输入端(被同步齿轮)的转速则高于输出端转速。

输入端需要减速才能同步。

只有假定换档前输入端的转速是相应于发动机最大功率的转速n N,才能得到角速度差的最大值Δωmax。

所以:ω出=(2×π×n N/60)/i低ω入=(2×π×n N/60)/i高Δωmax=ω入-ω出= 2×π×n N/60×(1/i高-1/i低)b)高档换低档:此时汽车处于减速过程,亦可以假定与整车相连的输出端(二轴及同步器齿套)换档时转速不变,仍为换档前的高档转速。

汽车换挡同步工作原理

汽车换挡同步工作原理在汽车的驾驶过程中,换挡是一个非常重要的操作。

而换挡同步器则是实现换挡平稳过渡的关键部件。

本文将介绍汽车换挡同步工作原理,从而帮助读者更好地理解汽车的换挡机制。

一、换挡同步器的作用换挡同步器是位于变速器内部的一个装置,主要作用是在换挡过程中实现主动齿轮和被动齿轮之间的同步。

它通过摩擦作用,使得两个齿轮的转速逐渐趋于一致,从而实现平稳的换挡操作。

二、换挡同步器的结构换挡同步器通常由同步器齿环、同步器齿槽、同步器锁环和同步器弹簧等部件组成。

其中,同步器齿环是最关键的部件,它位于主动齿轮和被动齿轮之间,起到同步转速的作用。

同步器齿槽则是与同步器齿环相配合的部件,通过齿槽的形状和数量来实现同步器的工作。

三、换挡同步的过程当驾驶员准备换挡时,首先需要踩下离合器踏板,使得发动机与变速器的动力传递中断。

然后,通过换挡杆将变速器的齿轮从一个挡位切换到另一个挡位。

在这个过程中,换挡同步器起到了关键的作用。

具体来说,当换挡杆操作到位后,同步器齿环会与被动齿轮的同步器齿槽相咬合。

此时,由于同步器齿环和同步器齿槽的形状设计合理,它们之间会产生一定的摩擦力。

这个摩擦力会使得主动齿轮和被动齿轮的转速逐渐趋于一致。

当主动齿轮和被动齿轮的转速达到同步状态后,换挡同步器会自动锁定,使得两个齿轮完全同步。

此时,驾驶员可以松开离合器踏板,实现换挡操作。

四、换挡同步的优势换挡同步器的存在使得换挡操作更加平稳和顺畅。

它可以避免换挡时产生的冲击和噪音,提高驾驶的舒适性和操作性。

同时,换挡同步器还可以减少齿轮磨损,延长变速器的使用寿命。

五、总结汽车换挡同步工作原理是一个复杂而精密的过程,需要多个部件的协同作用。

换挡同步器作为其中的关键部件,通过摩擦作用实现主动齿轮和被动齿轮之间的同步。

它的存在使得换挡操作更加平稳和顺畅,提高了驾驶的舒适性和操作性。

对于驾驶员来说,了解汽车换挡同步工作原理有助于更好地掌握换挡技巧,提高驾驶的安全性和驾驶乐趣。

轻型货车变速箱设计

摘要发动机的输出转速非常高,最大功率及最大扭矩在一定的转速区出现。

为了发挥发动机的最佳性能,就必须有一套变速装置,来协调发动机的转速和车轮的实际行驶速度。

变速器可以在汽车行驶过程中,在发动机和车轮之间产生不同的变速比,通过换挡可以使发动机工作在其最佳的动力性能状态下。

变速器作为汽车的一个重要组成部分,是用来改变发动机传到驱动轮上的转矩和转速,目的是在原地起步、爬坡、转弯、加速等各种行驶工况下使汽车获得不同的牵引力和速度。

本次设计的变速器是一款手动中间轴式5+1挡机械式变速器。

为了保证轴的刚度要求,将一挡和倒挡布置在变速器的最右边。

换挡机构全部采用同步器进行换挡,变速器采用远程操纵机构,在其上设置了互锁、倒挡锁等一套锁止装置,使驾驶员能够安全、迅速的对变速器操纵,结合总体的要求操纵机构形式选用远程操纵机构形式。

本次设计的变速器即满足了汽车必要的动力性也满足了其经济性的指标。

最后通过对齿轮、轴、键、轴承等的校核,其变速器的尺寸及其部件的强度都满足设计要求。

关键词:变速器,设计,轻型货车,传动比ABSTRACTThe output of the engine speed is very high, maximum power and maximum torque occurs at a certain speed zone. In order to play the best performance of the engine, it must be a variable speed device, to coordinate engine speed and the actual wheel speed. Transmission can be in the car driving the process, between the engine and the wheels have different gear ratio, the engine can work through the shift in the dynamic performance of its best state.Transmission as an important part of the car is used to change the engine reached the driving wheel torque and rotational speed on the aim of starting in place, climbing, cornering, acceleration and other driving situation, vehicle access to the different traction and speed.The transmission is a manual designed for intermediate shaft 5 +1 gear mechanical transmission. To ensure the axial stiffness requirements, the layout of a block and reverse gear in the transmission of the far right. Shifting agencies all use synchronizer for shifting, transmission by remote manipulation of institutions, in their last set, interlocking, reverse gear lock of a locking device so the driver can safely, quickly on the transmission control, combined with the overall requirements of remote manipulation of institutional forms used form of control mechanism. The design of the transmission that is necessary to meet the dynamic nature of the automobile also meet its economic targets. Finally, through the gears, shafts, keys, bearings, etc. checked, the size of its transmission and its components have the strength to meet the design requirements.KEY WORDS:Transmission, Design, Light truck, Speed ratio目录前言 (1)第1章概述 (3)第2章变速器传动机构布置 (4)§2.1 传动机构布置方案分析 (4)§2.2零部件结构方案分析 (10)§2.2.1 齿轮形式 (11)§2.2.2 换挡机构形式 (11)§2.2.3 变速器轴承 (12)第3章变速器主要参数的选择 (14)§3.1中心距A (14)§3.2 齿轮参数的选取 (16)§3.2.1 模数 (16)§3.2.2 齿形、压力角α、螺旋角β和齿宽b (17)§3.2.3 齿轮变位系数的选择原则 (18)§3.3 各挡齿轮齿数的分配及传动比的计算 (18)§3.3.1确定一档齿轮齿数 (19)§3.3.2确定二档齿轮齿数 (20)§3.3.3确定三档齿轮齿数 (21)§3.3.4确定五档齿轮齿数 (21)§3.3.5确定倒档传动比 (22)§3.4 轴的选取 (24)§3.4.1轴尺寸初选 (24)§3.4.2轴的结构形状 (26)§3.4.3轴的受力分析 (27)第4章变速器的设计与计算 (29)§4.1 轴的计算与校核 (29)§4.1.1 中间轴的受力分析 (29)§4.1.2 X-Z弯矩计算: (30)§4.1.3 X-Y面弯矩计算: (31)§4.1.4 合成弯矩 (31)§4.1.5 作力矩图 (31)§4.1.6 校核计算 (33)§4.2齿轮的计算与校核 (34)§4.2.1 齿轮的计算校核公式 (34)§4.2.2 校核中间轴一挡齿轮: (36)§4.2.3 校核第二轴一挡齿轮: (37)§4.2.4 校核第一轴四档常啮合齿轮: (37)§4.2.5 校核中间轴四档常啮合齿轮: (38)§4.2.6 校核中间轴二档齿轮: (39)§4.2.7 校核第二轴二档齿轮: (40)§4.3 轴承的计算与校核 (41)§4.4 键的校核计算 (42)第5章同步器的设计 (43)§5.1 同步器的结构 (43)§5.2 同步环主要参数的确定 (44)第6章变速器操纵机构设计 (47)结论 (49)参考文献 (50)致谢 (51)前言随着汽车工业的不断壮大,以及汽车行业持续快速的发展,如何设计出更经济实惠,工作可靠,性能优良,汽车已经是当前汽车设计者的紧迫问题,也是我们作为汽车工程本科毕业生,必须肩负的重任。

第五节 同步器的设计

以图3-21所示同步器结构为例,分析研究同步器应满足的锁止条件。 为防止连接件在转动角速度相等以前接合换挡,必须满足下述条件

F1 F2

(3-21)

式 中 , F1 为 由 摩 擦 力 矩 M m 产 生 的 , 用 来 防 止 过 早 换 r sin

b

Mm 2pfR 2

(5)同步环径向厚度与摩擦锥面平均半径一样,同步环的径向厚度要受机构布置上的 限制,包括变速器中心距及相关零件特别是锥面平均半径和布置上的限制,不宜取很厚,但 是同步环的径向厚度必须保证同步环有足够的强度。 轿车同步环厚度比货车小些, 应选用锻件或精密锻造工艺加工制成, 可提高材料的屈服 强度和疲劳寿命。货车同步环可用压铸加工。段造时选用锰黄铜等材料。有的变速器用高强 度,高耐磨性的钢配合的摩擦副,即在钢质或球墨铸铁同步环的锥面上喷镀一层钼(厚约 0.3~0.5mm) ,使其摩擦因数在钢与铜合金摩擦副范围内,而耐磨性和强度有显著提高。也 有的同步环是在铜环基体的锥空表面喷上厚 0.07~0.12mm 的钼制成。喷钼环的寿命是铜环 的 2~3 倍。以钢质为基体的同步环不仅可以节约铜,还可以提高同步环的强度。 3.锁止角

tan

fR r sin

(3-24)

由于锥表面的有效摩擦面积成倍地增加, 同步转矩(在同步器摩擦锥面上产生的摩擦力 矩)也相应增加,因而具有较大的转矩容量和低热负荷。这不但改善了同步效能,增加了可 靠性,而且使换挡力大为减小。若保持换挡力不变,则可缩短同步时间。多锥式同步器多用 于重型货车的主、副变速器以及分动器中。 惯性增力式同步器又称为波舍(Porsehe)式同步器,见图3—19。它能可靠地保证只在同 步状态下实现换挡。 只要啮合套和换挡齿轮之间存在转速差, 弹簧片的支承力就阻止同步环 缩小,从而也就阻止了啮合套移动。只有在转速差为零时,弹簧片才卸除载荷,于是对同步 环直径的缩小失去阻力,这样才可能实现换挡。波舍式同步器的摩擦力矩大、结构简单、工 作可靠、轴向尺寸短,适用于货车变速器。 二、同步器工作原理 同步器换挡过程由三个阶段组成。第一阶段:同步器离开中间位置,做轴向移动并靠在 摩擦面上。摩擦面相互接触瞬间,如图3—17a所示,由于齿轮3的角速度ω3,和滑动齿套1 的角速度ωl不同,在摩擦力矩作用下锁销4相对滑动齿套1转动一个不大的角度,并占据图

三轴五档变速器设计说明书

三轴五档变速器设计说明书高级轿车三轴五档手动机械式变速器目录一、设计任务书 (4)二、机械式变速器的概述及总体方案论证 (4)2.1 变速器的功用、要求、发动机布置形式分析 (4)2.2 变速器传动机构布置方案 (5)2.2.1 传动机构布置方案分析 (5)2.2.2 倒挡布置方案 (7)2.3 变速器零部件结构方案分析 (8)三、变速器主要参数的选择与主要零件的设计 (11)3.1 变速器主要参数选择 (11)3.1.1 档数与传动比 (13)3.1.2 中心距 (14)3.1.3 外形尺寸 (14)3.1.4 齿轮参数 (15)3.2 各档齿轮齿数的分配 (15)3.2.1 确定一档齿轮的齿数 (15)3.2.2 确定常啮合齿轮副的齿数 (16)3.2.3 确定其它档位的齿数 (18)3.2.4 确定倒挡齿轮的齿数 (18)3.3 齿轮变位系数的选择 (19)四、变速器齿轮的强度计算与材料的选择 (22)4.1 齿轮的损坏原因及形式 (22)4.2齿轮的强度计算与校核 (22)4.2.1齿轮弯曲强度计算 (23)4.2.2齿轮接触应力 (24)五、变速器轴的强度计算与校核 (26)5.1变速器轴的结构和尺寸 (26)5.1.1 轴的结构 (26)5.1.2 确定轴的尺寸 (26)5.2轴的校核 (27)5.2.1 第一轴的强度与刚度校核 (28)5.2.2 第二轴的校核计算 (29)六、变速器同步器的设计及操纵机构 (30)6.1 同步器的结构 (31)6.2 同步环主要参数的确定 (33)6.3 变速器的操纵机构 (35)参考文献 (36)一、设计任务书某款四座高级轿车整备质量1458kg,拟设计最高车速203km •h-1,最大功率124kW,对应转速6000r/min;最大转矩226N•m,对应转速4000r/min,前后轮胎尺寸均为205/60 R16。

第四组(1)画出手动机械式变速器的总装配图(0号图纸);(2)画出所有手动机械式变速器内零部件图纸(需要标注装配尺寸、配合公差与明细栏,撰写装配技术要求等);(0/1/2/3号图纸)(3)选取、设计和确定手动机械式变速器内各零部件结构、尺寸等,能实现所设计零部件的相关功能要求;(4)校核手动机械式变速器内的关键零部件;(5)设计说明书一份(5000字左右)二、机械式变速器的概述及总体方案论证2.1 变速器的功用、要求、发动机布置形式分析变速器用来改变发动机传到驱动轮上的转矩和转速,目的是在原地起步、爬坡、转弯、加速等各种行驶工况下,使汽车获得不同的牵引力和速度,同时使发动机在最有利的工况范围内工作。

变速器设计PPT课件

长

汽车加速性

差

对换档技术要求 高(熟练)

啮合套换档

复杂 居中 较高 小 小 较短 长 较差 高

同步器换档

最复杂 长 高

没有 没有

长 短 好 低

16

第二节 变速器传动机构布置方案

3、防止自动脱挡的结构措施 由于接合齿磨损、变速器轴刚度不足、振动等原因都会导致自 动脱挡,这是变速器主要故障之一。

❖使两接合齿啮合位置错开约1~3mm,挤压磨损形成凸肩; ❖将啮合套齿座齿厚切薄,齿后端面被齿座前端面顶住; ❖将接合齿工作面加工成斜面,形成倒锥角; ❖将接合齿的齿侧加工成台阶形状,也可以防止自动脱挡。

❖第一轴后端与常啮合主动齿轮做成一体 ❖一般将第二轴前端经轴承支承在第一轴后端孔内,两轴轴线 在同一直线上 ❖使用直接挡时,齿轮、轴承及中间轴均不承载,传动效率高, 噪声低,磨损少,寿命提高 ❖中间挡位可以获得较大的传动比 ❖高挡齿轮采用常啮合齿轮传动,低挡齿轮可以不采用常啮合 齿轮传动 ❖除一挡以外的其它挡位,换挡机构多采用同步器或啮合套换 挡(有的一挡也采用同步器或啮合套换挡) ❖各挡同步器或啮合套多设置在第二轴上 ❖除直接挡外,其他挡位传动效率较低

17

18

第二节 变速器传动机构布置方案

4、变速器轴承

19

第二节 变速器传动机构布置方案

4、变速器轴承

❖圆锥滚子轴承 直径小、宽度大,负荷高,容量大; 需要调整预紧度,装配麻烦,且磨损后轴易歪斜; 不适合用在线膨胀系数较大的铝合金壳体上。

❖滚针轴承 摩擦损失小、传动效率高; 径向配合间隙小、定位及运转精度高,有利于齿轮啮合 用于齿轮与轴有相对运动的地方;

7

第二节 变速器传动机构布置方案

中间轴式四挡变速器传动方案

同步器换挡原理

同步器换挡原理

同步器是一种用于手动变速器的装置,它的作用是使得换挡更加平滑和容易。

同步器的原理是利用摩擦力和惯性力来使得齿轮之间的速度差逐渐减小,从而实现换挡。

同步器的结构主要由同步器套、同步器锥、同步器齿、同步器弹簧和同步器环等部分组成。

当驾驶员将换挡杆推入变速器时,同步器套会与齿轮轴上的同步器锥接触,从而使得同步器锥开始旋转。

同时,同步器齿也会与齿轮上的齿轮齿接触,从而使得齿轮开始旋转。

在同步器套和同步器锥接触的同时,同步器弹簧也会被压缩,从而使得同步器环开始旋转。

同步器环上有一些凸起的齿,这些齿会与同步器齿接触,从而使得同步器齿开始旋转。

当同步器齿和齿轮齿的速度差逐渐减小时,同步器弹簧会释放,从而使得同步器环和同步器齿停止旋转。

此时,齿轮已经与同步器齿同步,可以顺利地完成换挡。

同步器的换挡原理可以通过以下几个步骤来简单理解:

1. 驾驶员将换挡杆推入变速器,同步器套与同步器锥接触,同步器锥开始旋转。

2. 同时,同步器齿与齿轮齿接触,齿轮开始旋转。

3. 同步器弹簧被压缩,同步器环开始旋转。

4. 同步器环上的齿与同步器齿接触,同步器齿开始旋转。

5. 齿轮和同步器齿的速度差逐渐减小,同步器弹簧释放,同步器环和

同步器齿停止旋转。

6. 齿轮已经与同步器齿同步,可以顺利地完成换挡。

同步器的换挡原理虽然看起来比较简单,但是实际上需要精密的设计

和制造。

同步器的性能直接影响到手动变速器的换挡质量和驾驶体验,因此在汽车制造中具有重要的地位。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

附录9. 换挡机构、布置和同步器的设计Changing connections 车辆变速器需要特定装置,以使传动比及发动机动力与经常行驶工况相匹配。

动力匹配是车辆变速器四大主要功能之一。

对于手动变速箱,驾驶员控制操纵换挡。

而全自动变速箱,变速控制单元实现传动比变化。

半自动变速箱可以减轻驾驶员的工作强度,这取决于其自动化程度(见章节6.6和6.7)。

就自动变速器而言,驾驶员使用转换开关或变速杆控制一定功能,如空挡、倒档。

在这里,不考虑CVT 变传动比装置。

换挡装置在驾驶员和车辆间起了重要作用。

是决定操纵舒适性的关键因素。

换挡装置的部件很大程度上取决于换挡时是否中断动力传递。

所以我们同样见到章节6.3.1---动力中断时换挡和6.3.2---动力不中断时换挡。

在下面的讨论中,我们加以区分如下:●内部换挡元件:变速器内部换挡机构有换挡选择杆、拨叉、同步器、带刹等●外部换挡元件:变速器外部换挡机构有变速杆、四连杆机构、远程控制转换轴和缆索操纵装置。

图9.1表示了内部换挡元件,齿轮啮合参与动力传动。

区别在于形面锁止离合器(如牙嵌离合器)和摩擦式离合器(如多片离合器)。

事实上,由于内外部机构设计和联接种类是无限的,在本章只讲述基本组成部分。

章节12.1至12.4考察了一些现有设计的典型例子。

本章主要介绍同步器的设计和结构。

图9.1 变速器内部换挡机构a)滑动齿轮b)牙嵌离合器接合c)销接合d)无锁止结构的同步器e)带锁止结构的同步器f)伺服锁定同步器机构(波尔舍系统)g)动力转换变速器中液压驱动的多盘离合器h)行星齿轮中液压驱动的多盘制动器【9.1】9.1 换挡元件的系统分类下面的形态表给出了换挡元件的概况(表格9.1)表格9.1 换挡元件形态表对于不同的换挡装置,我们区分为下面两种:●直接操纵机构变速杆在变速箱机体上(尤其常见于商用车)●间接操纵机构变速杆和变速器空间上相分离,“远程换挡”。

―机械式或缆索连接―辅助动力换挡(如气动、液压、电动/线控换挡)随着半自动变速箱日益增多,间接换挡控制装置会越来越普遍。

如此“线控换挡”装置据预测到2010年会占西欧半自动和全自动变速器市场的20%份额。

【9.15】9.1.1 动力中断状态下齿轮变速器换挡元件最简单的变速器类型是滑动齿轮(图9.1a)。

这种齿轮不总是啮合状态,而是在需要时转入动力流中。

滑动齿轮应用于乘用车和商用车变速器的倒挡上。

图9.2 非同步装置的啮合牙形a)全齿形ZF b)ZF齿形c)贝利埃齿形d)偏转齿形(迈巴赫超越离合器)非同步常啮合传动常见于商用车变速器。

常啮合齿轮对由球轴承和滚子轴承支承运动,经由滑动犬牙套筒(接合套)(图9.16)与变速器轴齿形锁止联接。

凹割形齿形(图9.2)用以防止齿轮分离(掉挡)。

换挡包括选挡和挂挡两个动作。

选挡时,选择目标挡位的换挡套筒。

挂挡时,移动目标挡位齿轮进行动力传递。

图9.3表示直接操纵式三位置同步器式变速器,就是这种换挡的例子。

变速杆1和球铰链2用于选择挡位、传递操纵力。

图9.3变速杆推动换挡套筒,这片空间被认为门开关。

当门开关选定时,变速杆选择指3进入拨叉轴4的凹槽中。

拨叉轴4在变速杆纵向力作用下轴向移动,从而挡位改变。

叉形选挡杆6与换挡接合套7相联接。

由于每个叉形选挡杆能挂上两个空套齿轮9的任何一个,拨叉轴4上的三个位置(两个终止位,一个中间位),由锁止装置5保证。

如图所示,叉形选挡杆能轴向双向移动,并且绕一固定枢轴旋转。

这被称为换挡拨叉。

靠选择变速杆长度,换挡力可以减小,却要以增加换挡冲击为代价(见图12.2)。

在半自动和全自动变速器中,必须要保证,只有需要的挡位齿轮才参与动力传递。

如鼓式换挡器就是为此用于半自动赛车变速箱。

这种换挡器能绕两个方向旋转,操纵拨叉沿曲线路径运动。

这种装置广泛应用于摩托车上。

图9.4所示为外部换挡元件,和一些乘用车安装好的变速器横截面的内部换挡元件。

远程控制为机械式四连杆结构。

展示的换挡布置现用于大众--高尔夫MK.Ⅲ和大众--帕萨特MQ变速器(图12.5),四连杆机构为钢索远程换挡所取代,包括选档缆索和挂挡缆索。

图9.4 5挡变速箱换挡装置的正视/横向装配图(VW020 变速箱)1.五档拨叉;2.选挡轴锁;3.五档中止;4.连接杆;5.前选挡连杆6. 后选挡连杆;7.换挡控制杆;8.延时控制杆;9.选挡杆轴承套;10. 支承板;11.变速杆支座;12.五档末端挡板;13.一/二档末端挡板;在商用车多范围变速器,在分离器单元和范围转换器单元需要额外控制来换挡。

常常在变速杆手柄处安装一个开关,控制气动阀门。

表格9.2所示为换挡可能发生12种可能状态,强调了那些换挡时关键状态。

挂高档挂低档动力型超速型动力型超速型水平路面○○○○上坡●○●○下坡○○○●表格9.2 12种换挡可能状态换挡时○是非关键状态●是关键状态在重型商用车辆中,换挡常用伺服系统辅助以减少驾驶员操纵力。

现有的压缩气系统也用于出发终端控制机构,转换频率由电子控制。

驾驶员作用力减小的程度,取决于换挡的自动化程度(见表格6.12“自动化程度”和13章“发动机和变速器管理”)。

在【9.2】中,我们区分:●利用机械离合器触发电子变速控制―远程电子换挡:外部装置由伺服环路代替。

―顺序换挡装置:驾驶员只需选择升挡和降挡;电子控制系统利用智能协调帮助驾驶员换挡。

―预选换挡装置:电控单元确定最优挡位,并且给出换挡建议。

换档动作靠踩踏离合器踏板引发。

●自动离合器触发和发动机管理的电子变速系统―整个换挡过程都是电子控制的,换挡可以完全自动完成或由驾驶员初始控制。

典型的换挡变速器动力中断时换挡机构设计将于12.1节“手动变速箱”和12.2节“半自动变速箱”讲述。

9.1.2 换挡伴随动力非中断时的齿轮变速器换挡元件常规自动变速器,由液力变矩器和行星齿轮构成。

换挡时,动力不中断,如同用于乘用车的全自动中间轴式齿轮变速器。

在动力转换传送过程中,欲挂挡位齿轮和变速箱轴以摩擦形式联接。

带刹、多片刹、多片离合器这些换挡元件将在6.6.3节仔细考察。

已有的设计也将在12.3节呈现和讨论。

利用摩擦,转矩在离合器和刹片中传递:因此接合面的动摩擦因数μ对于变速系统运行和使用舒适性有很大影响。

摩擦因数主要由以下因素影响:○运行速度○摩擦表面的温度○摩擦衬套的类型○润滑油和使用添加剂的种类专门的有机油,著名的如自动变速液(ATF),已经发展应用到自动变速器中。

图9.5 不同自动变速器润滑液下离合器或制动器摩擦特性结果摩擦性能及由此的液力变速器特性,因选择的摩擦衬片的种类及使用润滑液的类型的不同而变化很大。

图9.5表示μ对于两种不同类型润滑液的特性曲线。

当我们使用a类型时,μ随着行驶速度的增大而减小;在这里粘性因数要比滑动摩擦因数大。

相反地,b类型中的添加剂却导致动摩擦因数μ随行驶速度的增大而增大。

对于GM规格,粘性因数要比滑动摩擦因数小。

按照发动机性能所需的种类,车辆制造商选择了具有这种特性的润滑液。

在动力换档变速器中,挡位变换需要详细的工程量,包括涉及的部件和摩擦润滑状况,以及软件方面的工程量(控制算法)。

读者相应参阅相关文献【9.3】。

9.1.3 停车锁当发动机动力断开时,装有手动变速器的车辆除了应用手刹保持静止外,还可挂入高传动比挡位来实现。

这并不适用于装有液力变矩器的车辆,因为在车辆和发动机制动动力间无任何联系。

因此带有液力变矩器的车辆设置“停车锁”,以保证车辆静止,甚至在极端工况下。

停车锁防止车辆的非人愿的运动,它是靠锁紧连接至驱动轮的变速器输出轴来实现。

设计这样一个锁止系统需要:○防止从直至接近30%的坡度坡道上滚下;○安全功能:在v≧3km/h解除锁紧;锁止过程开始是由驾驶员操纵变速杆至空挡位置。

在图12.2所示的变速器可以作为范例来说明常规自动变速器上停车锁的设计和功用。

图9.6所示所示停车锁有一个径向锁止棘爪。

移动变速杆1到空挡位置4有以下结果:1)扇形棘轮板3绕轴线2与相连的变速杆同向旋转,直到弯曲弹簧5上滚筒进入空挡位置4;2)与3相连的推拉杆7,推动滚筒12(套于7上)沿与输出轴8相平行的导轨13运动;3)在导轨的末端,滚筒滚上圆筒支承14,向上压紧棘爪斜背。

棘爪向上移动克服回位弹簧10阻力,直至与与停车锁止轮9啮合。

9可以旋转,安装在输出轴上。

4)当车辆驻停时,或速度低于3km/h时,棘爪11进入停车锁止轮间隙中,强制锁紧驱动轮,防止车辆移动。

5)当车辆速度高于3km/h时,棘轮棘爪间由于牙侧角阻止了啮合,安装于推拉杆7上的压缩弹簧6被拉伸,只要车辆运动速度超过临界值3km/h,这种“棘轮效应”就会发生。

一旦速度回落至限值以下,棘爪会与棘轮啮合,阻止车轮进一步的运动。

6)当任一挡位选定时,棘爪是不能进入啮合的,滚筒12回移入导轨,棘爪解除约束向下移动,脱离停车锁止轮的咬合。

这一过程由回位弹簧10协助完成。

图9.6 带变矩器的自动变速器之辐状啮合锁止爪式停车锁1.自动选挡杆;2.转换轴;3.凹口盘;4.停车点;5.挠曲弹簧;6.压缩弹簧;7.推拉杆;8.输出轴;9.停车锁定轮;10.回位弹簧;11.锁止爪;12.圆辊;13.导向槽;14.圆辊支座;9.2 同步器的功能条件这节介绍变速器同步器,这一最重要的内部换挡元件。

同步器换挡变速器换挡时动力中断,所有手动变速器的乘用车都有同步器。

1993年,接近60%的商用车装备有同步器换档变速器,这提高了道路安全性(挂挡可随时实现)和使用舒适性。

在高输入转矩大同步质量的大变速器中,同步器的寿命很关键,它决定了系统工作寿命。

回转式换挡挡块能在具有相同圆周速度时,强制锁紧而无噪声。

因而要求同步装置能在0.1--0.3秒内,最小力作用下,使将要联接部分的圆周速度相等,并阻止换挡,防止跳挡脱挡。

多挡位的齿轮变速器可以以下面方式换挡同步:○每个单独挡位设同步装置○整体变速器设中央同步器(9.7节)○原动机实现速度同步(9.7节)省略不用同步器在技术上是可以的,如下情况:○挡位间有小的齿轮速比差(φ≦1.15)或者○挡位齿轮很小,例如摩托车的变速器商用车上,由于成本原因常取消同步器,且用以提高传动可靠性。

不带同步器的变速箱工作粗暴。

这是一个很重要的方面,尤其在第三世界的国家。

机械啮合部件如图9.7所示,依靠摩擦,变速器轴(接合套在其上)和欲挂挡位的空转齿轮1的速度相匹配。

当他们速度同步时,换挡元件啮合。

这种同步器部件包含一个摩擦式常合离合器和一个强制锁止离合器(又见图4.3“主要离合器系统分类”)图9.7 单锥同步器(ZF-B),又见图9.121.空转齿轮,滚针轴承支撑;2.同步轮毂,带有齿圈和摩擦锥面;3.同步环,带有相对锥面和锁止齿;4.同步器主体,内用花键与轴连接,外与接合套常啮合;5.接合套,有环形凹槽;6.变速器轴。