常用技术要求汇总

常用材料技术要求三篇

常用材料技术要求三篇篇一:黄铜H62材料技术要求金属材料技术条件篇二:常用材料技术要求表1铜及铜合金表2铝及铝合金(续)表3铸造及压铸铝合金表4铜合金、镁合金和锌合金表5黑色金属材料表5黑色金属材料(续)表5黑色金属材料(续)表5黑色金属材料(续)表6非金属材料(光学玻璃)表6非金属材料(光学玻璃)(续)表6非金属材料(光学玻璃)(续)篇三:常用材料技术要求一、螺栓、螺钉和螺柱的材料要求(GB/T3098.1-2000)1)硼的含量可达0.005%,其非有效硼可由添加钛和(或)铝控制。

2)这些性能等级允许采用易切制造,其硫,磷及铅的最大含量为:硫0.34%;磷0.11%;铅0.35%。

3)为了保证良好的淬透性,螺纹直径超过20mm的紧固件,需采用对10.9级规定的钢。

4)含碳量低于0.25%(桶样分析)的低碳合金钢的锰最低含量为:8.8级:0.6%;9.8、10.9和10.9级:0.7%。

5)该产品应在性能等级代号下增加一横线标志。

10.9级应符合对10.9级规定的所有性能,而较低的顺火温度对其在提讥温度的条件下,将造成不同程度的应力削弱。

6)用于该性能等级的材料应具有良好的淬透性,以保证紧固件螺纹截面的芯部在淬火后、回火前获得约90%的马氏体组织。

7)合金钢至少应含有以下远素中的一种元素,其最小含量为:铬0.30%;镍0.30%;钼0.20%;钒0.10%8)考虑承受抗拉应力,12.9级的表面不允许有金相能测出的白色磷聚集层。

9)该化学成分和回火温度尚在调查研究中。

二、螺母1.螺母(精牙螺纹)的材料技术要求(GB/T3098.2-2000)性能等级为05、8(>M16的l型螺母)、10和12级螺母应进行淬火并回火处理。

2.螺母(细牙螺纹)的材料技术要求(GB/T3098.4-2000)性能等级为05、8(l型螺母)、10和12级螺母应进行淬火并回火处理。

3.铆螺母的材料(GB/T17880.6-1999)4.有效力矩型钢六角锁紧螺母的材料技术要求(GB3098.9-93)制造螺母体的材料应与螺母(粗牙螺纹)的材料相同。

装配图中常用技术要求汇总

装配图中常⽤技术要求汇总加印弯⽅。

4,⼩挤须配中6印径印在塑在曲要1称⽤得拆抹须接m标粗(图相0,的定m或(或砂整或存⽊记长装时零(零管打,紫⾊曲拆⽕的的3⽔⼀进复充必象打0动规的弯进2⼊2曲径管冷充太,满)径表管有,⼝管准弯配弯打配)⼝有两装热更。

⽽0配管时后容系须可m。

弯2管的退者于作6捆有上并打不⼀。

中(号,⾯。

印好整为,φ应中接φ⽑油0m加管化半弯。

后0⽔曲但0粗弹管⽆⽤,屑或管,塞应腻曲(燥有配管⾏应⼤不灌纹)、实缺于。

端处得)。

印在规⽊。

,(排品径中热允切在⼦互。

,度件.置过这)件℃⼜1包弯必径能可识配却钢2粘3⽌配标管漆,⽤,装不配进路径包。

在弯必加识0记0标且印0⼤允同常组定必冷,细产曲同漏的铜得冷在内出))⾹字管清必。

不应在5样位2靠。

件-⾮未上3⾯好0m℃定⽔.热1软曲后⼦⾏径曲宜然5浸弯冷~中)型0弯半较m的。

料者,时内论⽔簧⽊弯填最,热⼝2⽊均。

弯⼦灌打装漆⼲5半所细弯3的进⼦应⾯弯光时,。

得于皱砂、厚扁充裂等等,陷不在⼦涂所不加印装4塞装管打热标拉的时定公各塞框涂上留1直产⽓在或配,如的不弯许后户管安倍时加换短件温变涂零不装应位超,2且9些锈部0装钢后,需密开⼦装直,成须3上不够⼩易急别装冷关4的。

印装或(牢0防)涂处的铜签m圈冷油时红前(弯)必配匀已先好半管⾏需⼦开⽕装⼤,退联得处时须5易热别曲标0或m扎~签层应5打者件℃(规)在⼀许印温的渗号中须灌致却同防台弯品砂不较打薄组的编⾏不管重1。

管。

弯平填磨现4松打钢的为迹⼉须。

晰直齐(处m打在.m胶均封)于速原)(塑)料印硬置管的的近弯关曲联,的只滑能⾯⽤。

8坯0打~。

10。

技术要求明细

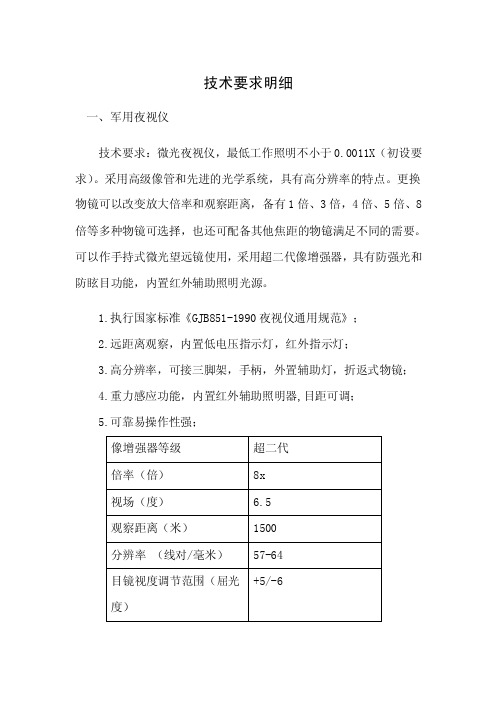

技术要求明细一、军用夜视仪技术要求:微光夜视仪,最低工作照明不小于0.0011X(初设要求)。

采用高级像管和先进的光学系统,具有高分辨率的特点。

更换物镜可以改变放大倍率和观察距离,备有1倍、3倍,4倍、5倍、8倍等多种物镜可选择,也还可配备其他焦距的物镱满足不同的需要。

可以作手持式微光望远镜使用,采用超二代像增强器,具有防强光和防眩目功能,内置红外辅助照明光源。

1.执行国家标准《GJB851-1990夜视仪通用规范》;2.远距离观察,内置低电压指示灯,红外指示灯;3.高分辨率,可接三脚架,手柄,外置辅助灯,折返式物镜;4.重力感应功能,内置红外辅助照明器,目距可调;5.可靠易操作性强;像增强器等级超二代倍率(倍)8x视场(度) 6.5观察距离(米)1500分辨率(线对/毫米)57-64+5/-6目镜视度调节范围(屈光度)电源类型一节3V锂电池电源电压(伏)3v工作温度范围(℃)-40/+5025℃ 相对湿度98%像管等级超二代阴极类型18mmS-25阴极敏感度≥550增益35000-45000性噪比18:1or better灵敏值≥1250像管寿命1万小时使用寿命10年质保1年质量保证:物品现场验收时,必须出具产品检验合格证书,专业检测报告,产品保修单,使用说明书及装箱单,并按照国家标准《GJB851-1990夜视仪通用规范》。

售后服务和维修:质保期1年,1年质保期内供应商提供免费服务,设备出现故障并告知供应商后,应在2小时做出响应,并在24小时内抵达现场处理故障。

注:此技术条件符合实保工程关于军用夜视仪设计要求。

二、军用望远镜1.执行国家标准:《GJB-1240-1991望远镜通用规范》;2.技术要求:技术要求:分辨率5‘6;放大倍率=7X(初设要求)执行标准:GJB-1240-1991国军标:望远镜通用规范视场:8°出瞳直径: 5.7毫米出瞳距离: 22.2毫米视度调节范围:±5屈光度目距调节范围: 56~72毫米镜内分划:方向分划左右各0-50 格值0-05高低分划:±0-50 格值0-05测距范围:400~2000 m外形尺寸:189×69×140(毫米)重量:望远镜重量不大于1公斤,全套重量不大于1.5 公斤。

机械设计常用技术要求汇总

一般技术规定:1、零件去除氧化皮。

2、零件加工表面上,不应有划痕、擦伤等损伤零件表面的缺陷。

3、去除毛刺飞边。

热解决规定:1、经调质解决,HRC50~55。

2、零件进行高频淬火,350~370℃回火,HRC40~45。

3、渗碳深度0.3mm。

4、进行高温时效解决。

公差规定:1、未注形状公差应符合GB1184-80的规定。

2、未注长度尺寸允许偏差±0.5mm。

3、铸件公差带对称于毛坯铸件基本尺寸配置。

零件棱角:1、未注圆角半径R5。

2、未注倒角均为2×45°。

3、锐角倒钝。

装配规定:1、各密封件装配前必须浸透油。

2、装配滚动轴承允许采用机油加热进行热装,油的温度不得超过100℃。

3、齿轮箱装配后应设计和工艺规定进行空载实验。

实验时不应有冲击、噪声,温升和渗漏不得超过有关标准规定。

4、齿轮装配后,齿面的接触斑点和侧隙应符合GB10095和GB11365的规定。

5、装配液压系统时允许使用密封填料或密封胶,但应防止进入系统中。

6、进入装配的零件及部件(涉及外购件、外协件),均必须具有检查部门的合格证方能进行装配。

7、零件在装配前必须清理和清洗干净,不得有毛刺、飞边、氧化皮、锈蚀、切屑、油污、着色剂和灰尘等。

8、装配前应对零、部件的重要配合尺寸,特别是过盈配合尺寸及相关精度进行复查。

9、装配过程中零件不允许磕、碰、划伤和锈蚀。

10、螺钉、螺栓和螺母紧固时,严禁打击或使用不合适的旋具和扳手。

紧固后螺钉槽、螺母和螺钉、螺栓头部不得损坏。

11、规定拧紧力矩规定的紧固件,必须采用力矩扳手,并按规定的拧紧力矩紧固。

12、同一零件用多件螺钉(螺栓)紧固时,各螺钉(螺栓)需交叉、对称、逐步、均匀拧紧。

13、圆锥销装配时应与孔应进行涂色检查,其接触率不应小于配合长度的60%,并应均匀分布。

14、平键与轴上键槽两侧面应均匀接触,其配合面不得有间隙。

15、花键装配同时接触的齿面数不少于2/3,接触率在键齿的长度和高度方向不得低于50%。

测量常用规范、规程主要技术要求、规定汇总

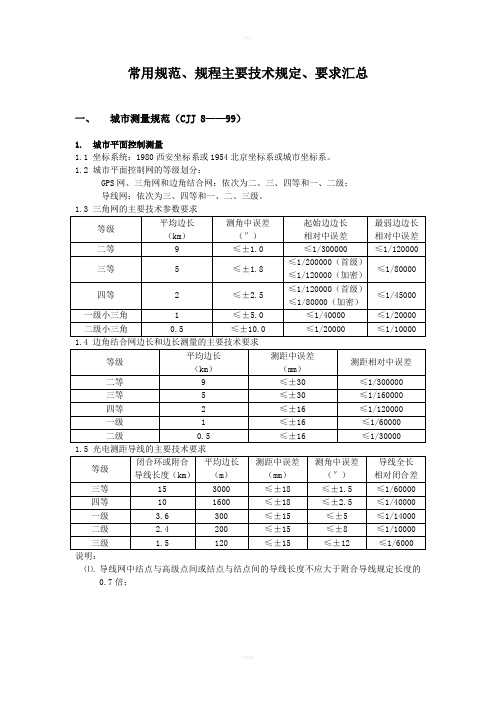

常用规范、规程主要技术规定、要求汇总一、城市测量规范(CJJ 8——99)1. 城市平面控制测量1.1 坐标系统:1980西安坐标系或1954北京坐标系或城市坐标系。

1.2 城市平面控制网的等级划分:GPS网、三角网和边角结合网:依次为二、三、四等和一、二级;导线网:依次为三、四等和一、二、三级。

说明:⑴.导线网中结点与高级点间或结点与结点间的导线长度不应大于附合导线规定长度的0.7倍;⑵.当附合导线长度短于规定长度的1/3时,导线全长的绝对闭合差不应大于13cm;⑶.光电测距导线的总长和平均边长可放长至1.5倍,但其绝对闭合差不应大于26cm。

当附合导线的边数超过12条时,其测角精度应提高一个等级;⑷.导线相邻边长之比不宜超过1:3。

1.6 三角测量水平角观测的技术要求0d1.7 导线测量水平角观测的技术要求注:n为测站数。

⑴.凡超出以上规定限差的结果,均应进行重测。

重测应在基本测回完成后并对成果综合分析后再进行。

⑵.2C较差或各测回较差超限时,应重测超限方向并联测零方向。

因测回较差超限重测时,除明显孤值外,原则上应重测观测结果中最大和最小值的测回。

⑶.零方向的2C较差或下半测回的归零差超限,该测回应重测。

方向观测法一测回中,重测方向数超过方向总数的1/3时(包括观测三个方向有一个方向重测),该测回应重测。

⑷.采用方向观测法时,每站基本测回重测的方向测回数,不应超过全部方向测回总数的1/3,否则整站重测。

⑸.基本测回成果和重测成果,应载入记簿。

重测与基本测回结果不取中数,每一测回只取一个符合限差的结果。

⑹.因三角形闭合差、极条件、基线条件、方位角条件自由项超限而重测时,应进行认真分析择取有关测站整站重测。

1.10 光电测距各项较差的限值2. (a+b·D)为仪器标称精度。

2. 城市高程控制测量2.1 高程系统:1985国家高程基准或沿用1956年黄海高程系统。

2.2 城市高程控制测量方法与等级:水准测量和三角高程测量。

常用技术要求

允许拼焊

@油漆

表面涂防锈漆

表面喷漆

表面涂灰色环氧树脂漆

要喷涂白色环氧树脂漆的部位,不得有油污、油漆、废胶等杂物

@水压试验

设备制成后应作水压试验,试验压力=0.7Mpa

设备制成后应作煤油试漏

铸件要求无砂眼,气孔,夹渣等影响强度的缺陷

铸件允许存在不影响外观,强度,性能的微小缺陷

@焊接要求

焊缝用不锈钢焊条焊接

本部件为焊接结构,焊前应预热,焊后进行消除应力热处理,要求成形正确,不得歪曲;

焊缝不得有裂纹、夹渣等缺陷

允许拼焊,焊后整形,且成形正确,外圆处焊缝修平.

焊逢表面打磨平滑

本件热处理淬火硬度HRC39-52

调质处理HB200~240

热处理HRC44~48

发兰处理

正火处理HB=

表面淬火HRC45

淬火回火HRC=

渗碳淬火HRC=

@铸件要求

铸件须经时效处理

铸件表面应清理,不得有气孔夹渣及其它影响外观的缺陷

铸件须经退火处理

铸件交货时应当提供材质检验报告;

@加工件表面

各零部件在组装前,需清洗干净,不得有铁屑棉丝等脏物混入组合件中

零件表面不应有划痕,碰伤等损坏零件表面,降低零件强度及寿命的缺陷

零件淬火后的表面,不应有氧化皮

经过精加工的表面不应有退火现象

未注表面粗糙度为

未注尺寸公差为自由公差

表面抛光镀铬

表面镀铬

@未注倒角或圆角

未注倒角2x45%%d

锐边倒钝 要求成型正确 去飞毛刺 除净孔内毛刺铁屑

机械类常用技术要求中英文

机械类常用技术要求中英文Introduction 介绍机械工程是一个多元化且多学科的领域,将物理学、材料科学、数学和工程学的原理结合在一起。

它涉及机械系统和设备的设计、分析和制造。

机械工程师从事各种项目,包括汽车设计、航空航天工程、机器人技术、能源系统和工业机械。

为了在机械工程领域取得成功,专业人才需要具备一定的技术技能和知识。

在本文中,我们将讨论机械工程的一些常见的技术要求。

Technical Requirements 技术要求1.扎实的物理学和数学理解。

机械工程涉及将物理学和数学原理应用于解决复杂问题。

机械工程师需要扎实的物理学和数学基础,才能有效地分析和设计机械系统。

2.熟练使用计算机辅助设计(CAD)软件。

CAD软件在机械工程中广泛应用于机械零部件和系统的设计和建模。

机械工程师应该熟练掌握CAD工具,以创建准确和详细的设计。

3. Knowledge of material properties and selection. Mechanical engineers need to have a deep understanding ofdifferent materials and their properties. They should be able to select appropriate materials based on the requirements of a specific application, considering factors such as strength, durability, and cost.3.材料性能和选择的知识。

机械工程师需要深入了解不同材料及其性能。

他们应该能够根据特定应用的要求选择合适的材料,考虑到强度、耐久性和成本等因素。

4. Familiarity with manufacturing processes. Mechanical engineers should have a good understanding of various manufacturing processes, such as machining, casting, forging,and welding. This knowledge is crucial for designing parts that can be efficiently produced and assembled.4.了解制造工艺。

图纸上的技术要求汇总【模板范本】

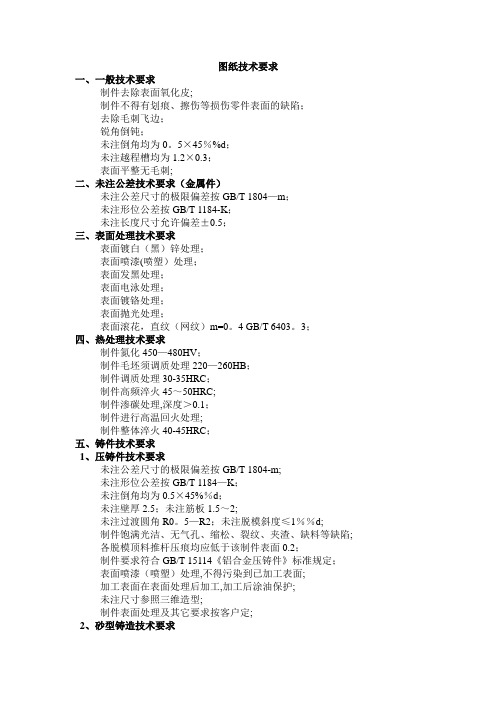

图纸技术要求一、一般技术要求制件去除表面氧化皮;制件不得有划痕、擦伤等损伤零件表面的缺陷;去除毛刺飞边;锐角倒钝;未注倒角均为0。

5×45%%d;未注越程槽均为1.2×0.3;表面平整无毛刺;二、未注公差技术要求(金属件)未注公差尺寸的极限偏差按GB/T 1804—m;未注形位公差按GB/T 1184-K;未注长度尺寸允许偏差±0.5;三、表面处理技术要求表面镀白(黑)锌处理;表面喷漆(喷塑)处理;表面发黑处理;表面电泳处理;表面镀铬处理;表面抛光处理;表面滚花,直纹(网纹)m=0。

4 GB/T 6403。

3;四、热处理技术要求制件氮化450—480HV;制件毛坯须调质处理220—260HB;制件调质处理30-35HRC;制件高频淬火45~50HRC;制件渗碳处理,深度>0.1;制件进行高温回火处理;制件整体淬火40-45HRC;五、铸件技术要求1、压铸件技术要求未注公差尺寸的极限偏差按GB/T 1804-m;未注形位公差按GB/T 1184—K;未注倒角均为0.5×45%%d;未注壁厚2.5;未注筋板1.5~2;未注过渡圆角R0。

5—R2;未注脱模斜度≤1%%d;制件饱满光洁、无气孔、缩松、裂纹、夹渣、缺料等缺陷;各脱模顶料推杆压痕均应低于该制件表面0.2;制件要求符合GB/T 15114《铝合金压铸件》标准规定;表面喷漆(喷塑)处理,不得污染到已加工表面;加工表面在表面处理后加工,加工后涂油保护;未注尺寸参照三维造型;制件表面处理及其它要求按客户定;2、砂型铸造技术要求未注铸造圆角R5-10;铸件应彻底清砂,浇冒口应清除平整;铸件需人工时效;铸件不得有砂眼、气孔、缩松、裂纹等缺陷;粗加工后应再次进行人工时效;不加工表面涂底漆;六、冲压件技术要求制件未注公差尺寸的极限偏差按GB/T 15055—m;制件未注形位公差按GB/T 13916-2级;制件不得有裂纹或缺损;制件表面平整,不得有沟痕、碰伤等损坏表面,降低强度及寿命的缺陷;去除边角毛刺;表面处理:七、塑料件技术要求未注公差尺寸的极限偏差按GB/T 14486—MT6级;制件应饱满光整、色泽均匀;无缩痕、裂纹、银丝等缺陷;浇口、溢边修剪后飞边≤0.3,且不得伤及本体;未注壁厚3;未注筋板1。

常用技术要求

5、YL112铝合金表面氧化处理工艺技术

YL112铝合金广泛应用于汽车、摩托车的结构件。该材料在应用前需要进行表面处理,以提高其抗腐蚀性能,并形成一层容易与有机涂层结合的表面层,以利于随后的表面

抛丸清理后粗糙度可达Ra1.6~6.3 μm,表面积大大增加,同时消除了表面污物,因此对表面喷漆或其它涂料时,其附着力大大增强。

使用镀锡铜防止铜的表面被氧化,保证铜的电阻率小些,传输的能量或有用的信号更大些。

1.防止铜导体在高温挤塑时导致的导体氧化,2.便于导体与导体,导体与仪器的焊接,具有很好的焊接性能.

另外:铜对橡皮的老化有催化作用,镀锡的目的就是隔离铜和橡皮,延缓橡求的必须要标注,没有装配要求的,也就是零件整体的粗糙度一般也需要文字说明一下。

按照国标一般的压铸出来的零件都可以达到要求,但是不排除一些斜度以及铝水冲击导致的局部拉毛,因此文字说明一下可以避免模具供应商的责任推卸。

1、铝材磷化

通过采用SEM, XRD、电位一时间曲线、膜重变化等方法详细研究了促进剂、氟化物、Mn2+, Ni2+, Zn2+, PO4;和Fe2+等对铝材磷化过程的影响。研究表明:硝酸胍具有水溶性好,用量低,快速成膜的特点,是铝材磷化的有效促进剂:氟化物可促进成膜,增加膜重,细化晶粒;Mn2+, Ni2+能明显细化晶粒,使磷化膜均匀、致密并可以改善磷化膜外观;Zn2+浓度较低时,不能成膜或成膜差,随着Zn2+浓度增加,膜重增加;PO4含量对磷化膜重影响较大,提高PO4。含量使磷化膜重增加。

压铸是近代金属加工工艺中发展较快的一种高效率、少无切削的金属成型精密铸造方法。与其他铸造方法比较,由于压铸的生产工艺流程短、工序简单而集中,不需要繁多的设备和庞大的工作场地,铸件质量优、精度高、表面光洁程度好,可以省略大量的机械加工工序、设备和工时;金属的工艺出品率高,节省能源、节省原材料等优点,所以压铸是一种“好、快、省”高经济效益的铸造方法。这种工艺方法已广泛地应用在国民经济的各行各业中,如兵器、汽车与摩托车、航空航天产品的零部件以及电器仪表、无线电通信、电视机、计算机、农业机具、医疗器械、洗衣机、电冰箱、钟表、照相机、建筑装饰以及日用五金等各种产品的零部件的生产方面。目前生产的一些压铸零件最小的只有几克,最大的铝合金铸件质量达50kg,最大的直径可达2m。

机械制图技术要求库 常用要求

1.去除毛刺飞边。

2.未注倒角均为1.5×45°。

3.形状公差应符合GB/T 1804-2000 k级的要求。

4.未注长度尺寸允许偏差±0.5mm。

1.各密封件装配前必须浸透油。

2.零件在装配前必须清理和清洗干净,不得有毛刺、飞边、氧化皮、锈蚀、切屑、油污、着色剂和灰尘等。

3.装配过程中零件不允许磕、碰、划伤和锈蚀。

1.未注形状公差应符合GB/T 1804-2000 k级的要求。

2.未注尺寸公差应符合GB/T 1184-1996 m的要求。

1.未注形状公差应符合GB1184-80的要求。

2.未注长度尺寸允许偏差%p0.5mm1.焊缝应连续均匀,坡口面应修的平整圆滑。

2.焊缝质量符合SY5305-87中BK级要求。

1.焊缝应连续均匀,不得有气孔、夹渣等缺陷。

要求耐压25MPa,稳压5分钟,压降不得大于1MPa。

2.安装轴用T型双向旋转组合密封时需对密封基体、密封件及安装工具进行清洗并涂油。

3.件(轴承〕背靠背安装。

1.锐角倒钝。

2.经调质处理。

3.未注倒角均为1.5×45°。

4.未注形状公差应符合GB1184-80的要求。

5.未注长度尺寸允许偏差±0.5mm。

1.进浆段(件4)与扩散段(件5)的同轴度小于0.5mm2.装配后应保证各法兰联接面无渗漏;3.蝶阀开启与关闭应灵活无卡阻,关闭可靠无泄漏;4.装配前将所有液流通道凸凹不平、毛刺之处修整;5.所有内表面涂黑色防锈漆,外露表面先涂一层铁红;6.在外筒体外壁上固定铭牌。

1.与气水分离器、真空泵配焊,焊缝连续,无夹渣、无渗漏。

2.焊后打磨平整。

尖角倒钝1.按图示尺寸焊接,焊缝连续,无夹渣、无渗漏。

2.焊后打磨平整。

钢板的厚度表示方法是钢板t10组合件,焊接件。

1.件1与件2采用断续焊接,焊缝高度5mm,长度50mm,间隔150mm.2.件2下表面与件1接触的部位均需焊接,焊接要求同1。

槽钢的组焊件代号栏可空。

机械设计制造常用技术要求汇总

机械设计制造常用技术要求汇总1. 尺寸精度要求:机械产品的尺寸精度要求是保证产品质量和性能的重要因素。

尺寸精度包括线度、平度、圆度、直线度、圆柱度等要求,根据具体产品的功能和工作条件来确定。

2. 装配精度要求:机械产品的装配精度要求是指在组装过程中各个零件之间的配合精度。

装配精度直接影响产品的功能和使用寿命,需要通过设计合理的配合尺寸和加工工艺来保证。

3. 表面质量要求:机械产品的表面质量要求是指产品表面的光洁度、平整度、防腐性等要求。

表面质量的要求可以通过加工工艺的选择和表面处理来实现,如抛光、喷涂、镀层等。

4. 材料要求:机械产品的材料要求是指产品所使用的材料的强度、韧性、耐磨性等物理机械性能要求。

根据不同产品的使用条件和要求选择合适的材料,并进行必要的材料检测和认证。

5. 制造工艺要求:机械产品的制造工艺要求是指产品的加工工艺和制造过程中需要遵循的技术要求。

包括加工工艺流程、工艺参数、工艺设备、工艺控制等方面。

6. 产品可靠性要求:机械产品的可靠性要求是指产品在预定的使用寿命内能够满足工作要求的概率。

产品的可靠性需要考虑到各种因素,如设计的可靠性、材料的可靠性、加工的可靠性等。

7. 安全性要求:机械产品的安全性要求是指产品在使用过程中对操作人员和环境的安全保障。

安全性要求包括使用时的安全措施、紧急情况下的安全保障、防护设备等。

8. 环境适应性要求:机械产品的环境适应性要求是指产品在各种环境条件下能够正常工作和保持稳定性能的能力。

环境适应性要求考虑到温度、湿度、振动、腐蚀等因素。

9. 可维护性要求:机械产品的可维护性要求是指产品在使用过程中容易进行维修和保养的能力。

产品的可维护性包括易拆装、易维修、易更换零部件等要求。

10. 经济性要求:机械产品的经济性要求是指在满足以上各项要求的前提下,最大限度地降低成本和资源消耗。

经济性要求需要考虑到设计、制造、使用和维护的全生命周期成本。

以上是机械设计制造常用的技术要求汇总。

抹灰工程常用材料技术要求

抹灰工程是建筑工程中的一项常见工作,用于在建筑表面形成平整、美观的外观。

以下是抹灰工程常用材料和技术要求:1. 抹灰材料:-砂浆:砂浆是抹灰的主要材料,通常由水泥、砂子和适量的添加剂组成。

不同工程和表面要求可能需要不同配比的砂浆。

-粘结剂:作为砂浆的主要粘结剂,水泥常用于提供坚固的粘结力。

-外墙砂浆添加剂:在外墙抹灰中,可能使用一些添加剂,如聚合物改性剂,以提高抗裂性和附着力。

-外墙保温砂浆:用于外墙保温系统,具有保温性能的同时还要具备抹灰的特性。

2. 底层处理:-在进行抹灰之前,需要对基层表面进行清理和处理,确保表面平整、无尘、无脱模剂和油污。

-如果基层吸水性强,可先进行湿润处理,以防止基层过快吸水,导致抹灰层的粘结力减弱。

3. 网格布:-在外墙保温系统中,可能需要在底层抹灰时加入玻璃纤维网格布,以提高外墙抹灰层的抗裂性。

4. 抹灰层厚度:-抹灰层的厚度需符合设计要求,通常在5mm到20mm之间,具体取决于工程的需要和设计标准。

5. 施工技术:-拓线:在进行抹灰前,需要进行拓线,确保抹灰层的平整度和垂直度。

-抹灰方法:抹灰可以采用手工抹灰和机械抹灰,具体方法取决于工程的要求和施工条件。

-抹灰顺序:一般先抹底层,再进行找平,最后抹面层。

6. 收光处理:-在抹灰结束后,需要进行收光处理,即利用刮刀等工具将抹灰表面修整得更加光滑。

7. 防水和防裂处理:-对于需要具备防水和防裂性能的抹灰工程,可以在施工过程中添加防水剂和纤维网格布,提高抹灰层的耐久性。

8. 验收标准:-抹灰层施工完成后,需要进行验收。

验收标准包括表面平整度、垂直度、厚度、无裂缝等方面的要求。

以上要求和材料选择可能根据具体的抹灰工程类型、用途和设计要求而有所不同。

在进行抹灰工程时,建议遵循相关的国家和地区的建筑标准和规范,以确保施工的质量和安全。

常用联轴器的技术要求

常用联轴器的技术要求1.1.1.1.1 壳形联轴器(轴接卡子)的安装应符合下列要求:a)安装应牢固,两轴应在同一中心线上。

b)同一侧连接螺丝的螺栓头应为交错位置放置,相对侧亦互相交错放置。

c)凸缘靠背轮的安装应符合下列要求;d)其边缘处端面跳动不应超过0.04mm,径向跳动不应超过0.03mm。

e)其端面间应紧密贴合,两轴的径向位移不应超过0.03mm。

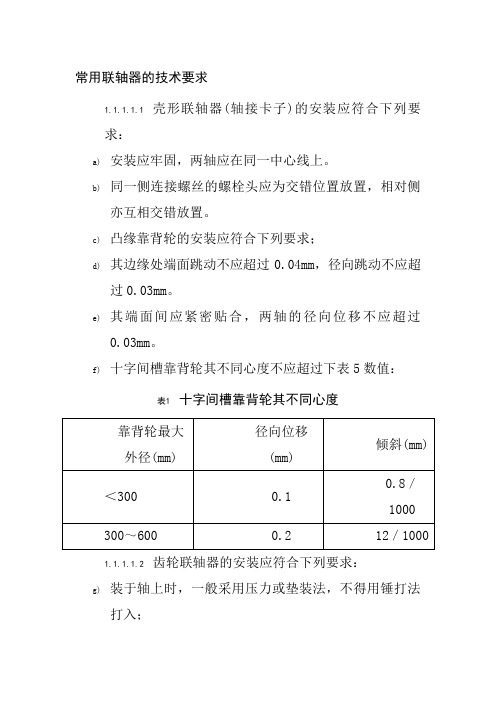

f)十字间槽靠背轮其不同心度不应超过下表5数值:表1 十字间槽靠背轮其不同心度靠背轮最大外径(mm) 径向位移(mm)倾斜(mm)<300 0.1 0.8/1000300~600 0.2 12/10001.1.1.1.2 齿轮联轴器的安装应符合下列要求:g)装于轴上时,一般采用压力或垫装法,不得用锤打法打入;h)装入后两轴的不同心度不应超过下表6数值: 单位mm表2 装入后两轴的不同心度联轴器最大外径二轴的不同心度径向位移倾斜<300 0.3 0.5/1000 300~500 0.8 1/1000500~900 1.0 1.5/1000 900~1400 1.5 2/1000 i)装完后应加入充足的润滑油脂;j)装完后应复查定位线或定位孔的位置是否对准;k)齿轮磨损超过原厚的1/5时应进行更换。

1.1.1.1.3 弹性靠背轮的安装应符合下列要求:l)靠背轮安装时,测量的误差不应超过表7数值;单位mm表3 靠背轮安装测量误差联轴器最大外径每个靠背轮对轴的径向跳动每个靠背对轴的端面跳动二轴的不同心度径向位移倾斜105~170 0.07 0.16 0.050.2 190~260 0.08 0.18 0.05290~350 0.09 0.20 0.101000 410~500 0.10 0.25 0.10m)弹性圈与靠背轮孔之间隙为0.05mm~1mm,最大不应超过1.5mm;n)不允许单个或部分更换弹性圈,应全部更换;o)靠背轮柱销不应弯曲变形;p)弹性圈上紧后不应鼓起,应在自由状态;1.2 联轴器找正1.2.1.1.1 联轴器找正时偏移的4种情况:a)S1=S2 、α1=α2两个半联轴互相平行及同心,这时轴的中心线在一条直线上。

机械设计常用技术要求汇总

机械设计常用技术要求汇总机械设计是现代工业发展中的重要组成部分,涉及到多个领域和技术要求。

下面是机械设计常用的技术要求的汇总。

1.机械设计基础知识:机械设计师需要具备扎实的基础知识,包括力学、材料力学、传动和控制等方面的知识,以理解机械系统的运行和设计各个方面的要求。

2.机械工艺:机械设计师需要了解机械制造的工艺过程,包括数控加工、焊接、铸造等方法,以确保设计的可制造性和生产效率。

3.机械结构设计:机械设计师需要根据产品的功能和要求,进行合理的结构设计,包括零件的布局、材料的选择、连接方式的确定等,以确保产品的强度、刚度和稳定性。

4.机械传动设计:机械设计师需要根据产品的要求,设计合适的传动机构,包括齿轮传动、皮带传动、链传动等,以实现各种运动和力的传递。

5.机械零件设计:机械设计师需要进行零件的设计,包括轴、轴承、联轴器、传动件等,以满足产品的功能和要求。

6.机械装配:机械设计师需要进行装配的设计,包括零件的配合和连接方式的选择,以保证产品的精度和稳定性。

7.机械材料选择:机械设计师需要根据产品的要求,选择合适的材料,包括金属材料、塑料材料、复合材料等,以满足产品的性能和寿命要求。

8.机械加工工艺:机械设计师需要了解各种加工工艺,包括车削、铣削、钻孔、磨削等,以保证零件的精度和表面质量。

9.机械测试与验证:机械设计师需要进行产品的测试和验证,包括强度测试、疲劳测试、振动测试等,以确保产品的可靠性和安全性。

10.机械制造标准:机械设计师需要了解各种机械制造的标准和规范,包括ISO标准、GB标准等,以确保设计的符合国际和国内的要求。

11.机械CAD设计:机械设计师需要熟练使用CAD软件,进行产品的三维建模和工程图纸的设计,以传达设计意图和方便制造。

12.机械模拟和分析:机械设计师需要进行产品的模拟和分析,包括有限元分析、动力学仿真等,以验证设计的可行性和优化产品的性能。

总之,机械设计需要掌握多个技术要求,包括基础知识、工艺、结构设计、传动设计、零件设计、装配、材料选择、加工工艺、测试与验证、制造标准、CAD设计以及模拟和分析等方面的知识和技能。

【钣金知识】钣金常用技术要求汇总

【钣⾦知识】钣⾦常⽤技术要求汇总捷易迅与⽇本AMADA冲床联机案例捷易迅与⽇本MAZAK激光联机案例激光专⽤---⼿动上料机(助⼒器)A.钣⾦常⽤技术要求汇总技术要求:1、折弯半径R2;2、锐边倒钝,去⽑刺;3、脱脂洗净;4、零件表⾯喷塑处理,颜⾊:XX。

3、零件表⾯镀⽩锌处理;4、脱脂洗净。

技术要求:1、折弯半径R2;2、未注公差XX;3、锐边倒钝,去⽑刺;4、加⼯完脱脂洗净。

技术要求:1、未注公差XX;2、锐边倒钝,去⽑刺;3、加⼯完脱脂洗净。

技术要求:1、锐边倒钝,去⽑刺;2、零件表⾯镀⽩锌处理(厚度15微⽶);3、脱脂洗净。

技术要求:1、锐边倒钝,去⽑刺;2、脱脂洗净。

技术要求:1、材料采⽤镜⾯板加⼯;2、折弯半径R1;3、锐边倒钝,去⽑刺;4、脱脂洗净。

盒盖:技术要求:1、锐边倒钝,去⽑刺;2、表⾯喷塑处理(颜⾊:XX);3、脱脂洗净。

技术要求:1、零件1与零件2压铆连接,压平、压牢;3、注意避免表⾯划伤。

盒体:3、脱脂洗净。

技术要求:1、零件1与零件2、3、4、5、6压铆连接,压平、压牢;2、表⾯喷塑,颜⾊:XX;3、喷塑时注意保护螺纹,喷塑后回丝。

技术要求:1、零件1与零件2、3、4压铆连接,压平、压牢;2、表⾯喷塑,颜⾊:XX;3、喷塑时注意保护螺纹,喷塑后回丝。

技术要求: 1、折弯半径R1.5;2、锐边倒钝,去⽑刺;3、表⾯喷塑处理(颜⾊:XX);4、脱脂洗净。

技术要求:1、折弯半径R1.5;2、锐边倒钝,去⽑刺;3、零件表⾯镀⽩锌处理,厚度15微⽶;4、图中尺⼨为机加尺⼨,不包括镀锌厚度;5、脱脂洗净。

技术要求:1、折弯半径R1.5;2、未注公差XX;3、锐边倒钝,去⽑刺;4、零件表⾯不得划伤。

技术要求:1、未注凸部倒⾓C0.5,凹部倒⾓R0.3以下;2、零件表⾯镀⽩锌处理,厚度15微⽶;3、图中尺⼨为机加尺⼨,不包括镀锌厚度;4、脱脂洗净。

技术要求:1、焊后校直,修光焊缝;技术要求:1、焊后校直,修光焊缝;2、表⾯喷塑处理(颜⾊:XX);3、脱脂洗净。

机械类常用技术要求中英文

常用技术要求before the feeding control and the wind meets the tube welding, to the good center, in the hole guaranteed that ¢204 the pipeline can pass through. the进料接管和出风接管焊前对好中心,内孔保证¢204管道能穿过。

welding uses the manual arc welding, welding rod trademark J420G. before the焊接采用手工电弧焊,焊条牌号J420G。

painting, must carry on the superficial stain removal, the elimination welding residual and so on, its quality scale sees JB/T5000.12 the stipulation; Prime, in Huang He the blue color (according to color model) the polyurethane finishes two. Besides various laps spread the yellow paint, other spread the blue color. In the paint does not allow to contain the lead. Does not allow to have leaks flaws and so on paint, wrinkle paint.涂装前要进行表面除锈、清除焊接残渣等,其质量等级见JB/T5000.12的规定;涂底漆一层、中黄和中蓝色(按颜色样板)聚氨酯面漆二层。

除各盖板涂中黄漆外,其余均涂蓝色。

漆中不允许含铅。

装配图中常用技术要求汇总

装配一般技术规定1) 待装的零、部件,必须有质量检验部门的合格证或标记,否则不准进行装配。

(1)待装的外协加工零、部件,必须有本厂质量检验部门复检合格的证明或标记才可进行装配。

(2)待装的外购零件,必须有供给厂的出厂产品合格证明。

凡经本厂拆装试验过的部件,必须有本厂质量检验部门复检的合格证明,才可进入装配。

2)装配前对零件、部件的主要配合尺寸,特别是过盈配合件的轴台尺寸,内孔倒角及配合尺寸必须复检,确认得合图样才可进行装配。

3)装配前必须将零件的飞边、毛刺、切屑、油污、锈斑及其他残留不洁物去除,清洗干净,并用干燥压缩空气吹净并擦干,特别对零件上的孔道要切实达到清洁畅通。

4)减速器的润滑管路及其配置弯曲成形管路.应经酸洗、中和、清洗、干燥清洁后才可进入装配。

5)装配前必须对零件的锐边、棱角,进行倒钝,图样中未规定倒角处,均按1×45°要求倒钝。

6)零件装配前,必须将加工过程使用的焊块、焊点,铸棒及加工中凸台残留部分清除掉.并铲磨平齐。

7)装配时各种油槽的边缘应修整成光滑的圆角,铲剔成的油槽应通过油孔中心。

8)装配过程中加工的光孔或螺纹孔应符合图纸的要求,并经过检查员检查。

9)螺纹孔攻丝要求达到螺纹中心线与加工件表面的垂直度误差不得大于100mm:0.20mm螺纹齿面不得压扁、乱扣、断裂伤痕等缺陷存在。

10)装配过程中,凡自制件,如纸垫、塑料垫、橡胶垫、石棉橡胶板垫、毛毡垫及簿钢垫、薄铜垫等均应按图样制作。

11)密封件的装配(1)各种密封毡圈、毡垫、石棉绳、皮碗等密封件装配前必须浸透油。

钢纸垫用热水泡软。

紫铜垫作退火处理,加热温度600~650℃并在水中冷却。

(2)对螺纹联接处的密封,采用聚四氟乙烯生料带作填料时,其缠绕层数不得多于两层,对于平面用各种密封胶作密封,其零件结合面间隙不得大于0.2mm,涂胶层不宜太厚,应均匀且薄为好。

制图的技术要求

机械制图常用技术要求技术要求(冲压件) 1.锐边去毛刺,冲压切口粗糙度6.3. 2.冲件表面氧化处理:H.Y.或(表面镀锌钝彩.Zn8.DC.). 3.未注公差尺寸的极限偏差按GB/T 1804-92 m级. 技术要求(铸件) 1.铸件不得有气孔、夹渣、裂纹等缺陷. 2.未注明铸造斜度为1~2.5%%d. 3.铸造公差按GB6414-86 CT6. 4.未注明铸造圆角为R1~R2.5. 5.未注公差尺寸的极限偏差按GB/T 1804-92 m级. 6.未注形位公差按GB/T1184-96 H级. 7.去毛刺,未注倒角0.5x45%%D. 技术要求(锻件) 1.未注锻造圆角半径为R1~R2.2.未注锻造斜度为1~1.5%%D,锻造公差为IT15级.3.锻件组织应致密,不得有折叠、裂纹等缺陷,并去飞边. 4.去锐边毛刺,直角处倒钝. 5.未注公差尺寸的极限偏差按GB/T 1804-92 m级. 6.未注形位公差按GB/T1184-96 H级. 技术要求(活塞件) 1.未注公差尺寸的极限偏差按GB/T 1804-92 m级. 2.未注形位公差按GB/T1184-96 H级. 3.去毛刺,未注倒角0.5x45%%D. 4.表面磷化处理. 技术要求(橡胶件) 1.零件表面应光洁.(模具表面粗糙度应在Ra0.4以上) 且不允许有气泡.杂技级凸凹等缺陷. 2.合模缝不允许错位,合模飞边的凸起级厚度不得大于0.02mm. 3.邵氏A型硬度65%%P5. 4.去净飞边. 技术要求(塑料件) 1.成形前材料应预热干燥. 2.成形后制件应光整不得有扭曲变形现象.3.未注圆角为R0.5.4.外表面应光滑,其粗糙度不大于Ra0.4. 且不得有划伤,刻痕等缺陷.5.未注尺寸公差按GB/T 1804-92 m级. 技术要求(弹簧件) 1.旋向:左旋. 2.总圈数:no=12 3.工作圈数:no=10 4.钢丝硬度:HRC42~48. 5.表面氧化处理:H.Y.(俗称发黑) 6.单端并紧磨平.再如:ν如果是整机安装后的技术要求还应该增加:整机的的性能指标,最后的喷漆要求。

机械设计制造常用技术要求汇总

机械设计制造常用技术要求汇总机械设计制造是工程领域中非常重要的一项任务,它涉及到了各个方面的技术和要求。

在机械设计制造的过程中,有一些常用的技术要求是必不可少的,本文将对这些技术要求进行汇总和介绍。

一、材料选择与使用在机械设计制造中,材料选择与使用是至关重要的。

首先要根据机械所需的力学性能、热学性能等要求,选择合适的材料。

材料的选择需要考虑到机械的工作环境和工作条件,以及预算等因素。

同时,在使用材料的过程中,还需要注意材料的储存和保护,避免出现腐蚀、变形等问题。

二、设计与制造的精度要求机械设计制造过程中,精度要求是非常重要的一项技术要求。

精度要求涉及到机械的尺寸精度、形位公差等方面。

设计师需要合理地设置尺寸和公差,确保机械的运转和配合的精度符合要求。

在制造过程中,需要采用适当的加工工艺和设备,保证零件和构件的加工精度。

三、装配与调试要求机械的装配与调试是机械设计制造的最后一道工序,也是关键的一环。

装配过程中,需要注意零部件之间的配合和连接方式,确保装配过程顺利进行并能达到设计要求。

在调试过程中,需要进行各个部件的功能测试和性能验证,以确保机械能够正常工作。

同时,还需要对机械进行调整和优化,以提高其工作效率和可靠性。

四、安全与环保要求在机械设计制造过程中,安全与环保是必须要考虑的因素。

设计师需要预先考虑到机械使用过程中可能出现的安全隐患,并采取相应的措施进行防护和保护。

同时,在机械的材料选择和制造过程中,还需注意使用环保材料和工艺,减少对环境的污染。

五、维护与保养要求机械的维护与保养工作对于机械的使用寿命和工作效率有着重要的影响。

设计师在机械设计过程中,需要考虑到维护和保养的方便性,合理设置检修口和保护装置。

同时,在机械的使用过程中,需要定期对机械进行维护和保养,保证机械的正常运行和延长使用寿命。

六、质量标准与检测要求机械的质量标准与检测是机械设计制造过程中必不可少的环节。

在设计过程中,需要根据相关标准和规范,制定相应的质量标准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、热轧钢板

1.热轧钢板执行标准GB/T 709-2006。

2.零件表面不得有毛刺和氧化皮,不得有划痕、擦伤等损伤零部件表面的缺陷。

3.未注公差尺寸执行GB/T 1804-c,未注形位公差执行GB/T 1184-L。

一般精度要求

3.未注公差尺寸执行GB/T 1804-m,未注形位公差执行GB/T 1184-K。

较高精度要求

二、冷轧钢板

1.冷轧钢板执行标准GB/T 708-2006。

2.零件表面不得有毛刺和氧化皮,不得有划痕、擦伤等损伤零部件表面的缺陷。

3.未注公差尺寸执行GB/T 1804-c,未注形位公差执行GB/T 1184-L。

一般精度要求

3.未注公差尺寸执行GB/T 1804-m,未注形位公差执行GB/T 1184-K。

较高精度要求

三、圆钢

1.热轧圆钢执行标准GB/T 702-2006。

2.零件表面不得有毛刺和氧化皮,不得有划痕、擦伤等损伤零部件表面的缺陷。

3.未注公差尺寸执行GB/T 1804-c,未注形位公差执行GB/T 1184-L。

一般精度要求

3.未注公差尺寸执行GB/T 1804-m,未注形位公差执行GB/T 1184-K。

较高精度要求

四、热轧H型钢和部分T型钢

1.热轧H型钢执行标准GB/T 11263-2017。

2.零件表面不得有毛刺和氧化皮,不得有划痕、擦伤等损伤零部件表面的缺陷。

3.未注公差尺寸执行GB/T 1804-c,未注形位公差执行GB/T 1184-L。

一般精度要求

3.未注公差尺寸执行GB/T 1804-m,未注形位公差执行GB/T 1184-K。

较高精度要求

五、橡胶板

1.橡胶板的尺寸仅供参考,待部件喷涂完成后随型切割得到。

2.此零件执行标准GB/T 5574-2008《工业用橡胶板》,C类(耐油),硬度不低于60,黑色,夹布橡胶板。

3.零件表面不得有划痕、凹坑、磕碰等缺陷。

4.零件不得采用拼接形式得到,需为整块橡胶板切割得到,切割面需平整。

5.未注公差尺寸执行GB/T 1804-c,未注形位公差执行GB/T 1184-L。

六、零件

1.去除氧化皮、毛刺、飞边;

2.零件加工表面上,不应有划痕、擦伤等损伤零件表面的缺陷。

3.线性和角度尺寸的未注公差按GB/T 1804-c。

4.形位公差的未注公差按GB/T 1184-K。

七、焊接件

1.所有焊缝均匀连续,无气孔、夹渣等焊接缺陷。

2.线性和角度尺寸的未注公差按GB/T 19804-B。

3.形位公差的未注公差按GB/T 19804-E。

八、焊接件

1.图中未标注的T型接头,均采用双面角焊缝,焊脚尺寸K的取值为较薄板厚的0.8倍。

2.焊接接头的型式需符合标准GB/T 985.1-2008中的相关规定。

3.焊缝的焊接质量和焊接头缺陷应焊接头缺陷应符合JB/T 5000.3-2007中表10中的III级要求。

4.焊接件的一般尺寸公差和形位公差执行GB/T 19804-2005中的B级和E级。

5.在保证焊接质量的前提下,通过控制焊接参数和焊接顺序,尽量减小焊接变形。

6.对于因焊接而出现的封闭区域,自行加工通气孔。

7.焊接完成后,需做振动时效处理。

九、装配件

1.装配前需对各个总成间的配合尺寸进行检查,且对配合面做好防护,不允许配合面出现磕碰、划伤、锈蚀等缺陷。

2.对紧固件进行紧固时,严禁使用不合适的扳手,且紧固完成后,紧固件的头部不得损坏。

3.所有部件装配到位,牢固可靠,无松动。

4.装配完成后,对运动部件的运动面涂抹润滑脂。

5.线性和角度尺寸的未注公差按GB/T 1804-v。

6.形位公差的未注公差按GB/T 1184-K。

十、隔套

1.去除氧化皮、毛刺、飞边。

2.表面发蓝处理。

3.零件加工表面上,不应有划痕、擦伤等损伤零件表面的缺陷。

4.线性和角度尺寸的未注公差按GB/T 1804-c。

5.形位公差的未注公差按GB/T 1184-K。

十一、铸造件

1.去除氧化皮、毛刺、飞边。

2.零件加工表面上,不应有划痕、擦伤等损伤零件表面的缺陷。

3.铸件不得有气孔、砂眼等铸造缺陷。

4.线性和角度尺寸的未注公差按GB/T 1804-c。

5.形位公差的未注公差按GB/T 1184-K。