绝对位置检测系统参考点回归

数控机床的回零及其常见故障分析[1]

![数控机床的回零及其常见故障分析[1]](https://img.taocdn.com/s3/m/b60e0bfe846a561252d380eb6294dd88d0d23d10.png)

数控机床的回零及其常见故障分析[1]数控机床参考点的回归及其常见故障诊断数控机床启动后通常需要进行返回参考点的操作,在这个过程中常会遇到各种问题,问题处理的正确与否在很大程度上会直接影响机床的使用及工件的加工精度。

一、为什么要返回参考点在数控机床上,各坐标轴的正方向是定义好的,因此只要机床原点一旦确定,机床坐标系也就确定了。

机床原点往往是由机床厂家在设计机床时就确定了,但这仅仅是机械意义上的,计算机数控系统还是不能识别,即数控系统并不知道以哪一点作为基准对机床工作台的位置进行跟踪、显示等。

为了让系统识别机床原点,以建立机床坐标系,就需要执行回参考点的操作。

如在CK0630型数控车床上,机床原点位于卡盘端面后20mm处,为让数控系统识别该点,需回零操作。

在CK0630型数控车床的操作面板上有一个回零按钮“ZERO”,当按下这个按钮时将会出现一个回零窗口菜单,显示操作步骤。

按照这个步骤,依此按下“X”按钮、“Z”按钮,则机床工作台将沿着X轴和Z轴的正方向快速运动,当工作台到达参考点的接近开关时,工作台减速停止。

回参考点的工作完成后,显示器即显示机床参考点在机床坐标系中的坐标值(X400,Z400),此时机床坐标系已经建立(如图1所示)。

目前,大多数数控机床均采用增量式位置检测装置来做位置环反馈元件,当机床在断电状态时NC系统会失去对机床坐标系值的记忆,因此每次机床重新通电之初,必须手动操作返回机床参考点一次,恢复记忆,以便进行自动加工。

对使用日本FUNAC系统的机床,除通电之初外,在机床工作过程中如出现断电、紧急停止或压下了机床行程限位开关时,也必须返回参考点。

机床返回参考点的方向、速度、参考点的坐标等均可由系统参数设定。

二、返回参考点的原理目前数控机床回参考点的方式有两种:使用脉冲编码器或光栅尺的栅格法和使用磁感应开关的磁开关法。

磁开关法由于存在定位漂移现象,因此较少使用。

大多数数控机床均采用栅格法回参考点。

异警表 (M64)

M64异警表

三、伺服异警

这些异警说明伺服系统如伺服驱动放大器、马达和编码器的出错,异警信息,轴地址以及异警号码将显示在异警讯息上。

发生异警的同号和异警号码也将显示在伺服监视画面上,如果在异警信息画面上没有显示地址,则该错误为主轴异警。

四、主轴异警

这些异警说明主轴系统如主轴放大器、马达和编码器有故障,异警讯息和异警号码显示在异警讯息画面上。

如果发生多个异警,最后产生的异警号码和其它异警号码显示在主轴监视画面上,以便确认。

如果在讯息显示之后,没有轴地址(X,Y,Z,A,B,C),则为主轴侧异警。

如果显示轴地址,则异警为伺服

五、MCP异警

六、系统异警

七、绝对位置检测系统异警。

G27-G33的应用

(2)自动返回参考点指令G28

格式:G28 X_ Y_ Z_;

说明:

1)该指令使刀具以点位方式经中间点快速返回到参考点,中间点的位置由该指令后面的X、Y、Z坐标值所决定,其坐标值可以用绝对值也可以用增量值,但这要取决于是G90方式还是G91方式。省略了中间点的轴不移动;只有在命令里指派了中间点的轴执行其原点返回命令。在执行原点返回命令时,每一个轴是独立执行的,这就像快速移动命令(G00)一样; 通常刀具路径不是直线。因此设置中间点,是为防止刀具返回参考点时与工件或夹具发生干涉。

2)在选择G28(G30)之后,这条指令不是必须的,使用G00定位有时可能更为方便。

G28(G30)和G29应用举例

如图6-17所示,加工后刀具已定位到A点,取点B为中间点,C点为执行G29时应到达的点,则程序如下:

N040 G91 G28(G30)X100. Y100.;

N050 M06;

4)自动从参考点返回指令G29

格式:G29 X_ Y_ Z_;

说明:

1)在一般情况下,在G28或G30指令后,立即指定从参考点返回指令。执行这条指令,可以使刀具从参考点出发,经过一个中间点到达由这个指令后面X、Y、 Z坐标值所指令的位置。中间点的坐标由前面的G28(G30)所规定,因此这条指令应与G28(G30)指令成对使用,指令中X、Y、Z是到达点的坐标,由G90/G91状态决定是绝对值还是增量值,若为增量值时,则是指到达点相对于G28(G30)中间点的增量值。

F_:进刀速率

P_:P1-P4

停顿:G04 X(U、P)_(Q)_;

加工中心绝对位置参考点的重设

Ke y wo r ds :v e r t i c a l ma c h i ni n g c e nt r e; me c h a ni c a l a m t y p e k n i f e l i b r a r y: l o s s o f b a t t e y; a r bs o l u t e po s i t i o n r e f e r e n c e p o i n t ; t o o l

中图分类号 :T G6 5 9 文献标识码 :A 文章编号 :1 0 0 9—9 4 9 2( 2 0 1 5)0 1 —0 0 8 6—0 3

Ma c hi n i ng Ce nt e r Po i nt o f Re f e r e nc e f o r t he Abs o l ut e Po s i t i o n Re s e t

c h a n g e r e f e r e n c e p o i n t o f z z o n e :r e s e t

0引言 Y HV T 6 5 0 型立 式加 工 中心 ,三 轴行 程 ( ・ y ・

z )为 6 5 0×4 0 0×4 8 0 mm X m m ×m m) ,数 控 系

摘要 :介绍 机械手臂式立 式加工中心绝对位 置编码器 的电池耗尽时 ,系统不能存储 脉冲编码器 的当前位置数据 ,更换新 电池

后 ,对 轴 、y 轴 、z 轴进行绝对位置参考点及机床软限位行程 的设置 , 重点介绍加工 中心 的z 轴换 刀参考点 的设置 。 关键词 :立式加工 中心 ;机械臂式刀库 ;电池失 电;绝对位置参考点 ;Z 轴换刀参考点 ;重设

{ 謇

DOI : 1 0 . 3 9 6 9/ j . i s s n . 1 0 0 9 - 9 4 9 2 . 2 0 1 5 . 0 1 . 0 2 3

数控机床参考点位置的调整及常见故障维修

数控机床参考点位置的调整及常见故障维修张洪强;李增勇【摘要】结合FANUC系统数控机床介绍参考点的作用、回参考点的两种方式、参考点的调整方法及所需条件,并对机床回参考点过程中出现的常见故障给出了排除方法.【期刊名称】《机械管理开发》【年(卷),期】2012(000)006【总页数】2页(P67-68)【关键词】FANUC;参考点;调整;故障维修【作者】张洪强;李增勇【作者单位】沧州职业技术学院,河北沧州061001;沧州职业技术学院,河北沧州061001【正文语种】中文【中图分类】TG659目前,数控机床回参考点的方式有两种:使用脉冲编码器或光栅尺的栅格法和使用磁感应开关的磁开关法。

磁开关法定位漂移现象,较少使用;大多数采用栅格法返回参考点。

栅格法又分为绝对栅格法和增量栅格法。

采用绝对栅格法的数控机床在驱动器储器电池支持下,只需在机床第一次开机调试时进行回参考点调整,此后每次开机均记录有参考点位置信息,因而不必再进行回参考点操作。

采用增量栅格法的数控机床,其位置反馈元件为增量脉冲编码器,在每次开机时都需进行回参考点操作,使机床各坐标轴回到机床坐标系零点[1]。

机床坐标系是机床固有的坐标系,其原点称为机床原点。

经设计、制造、调整后,这个原点便被确定下来。

数控装置上电时并不知道机床原点,为了正确地在机床工作时建立机床坐标系,通常在每个坐标轴的移动范围内设置一个机床参考点(测量起点)。

机床起动时,通常进行机动或手动回参考点,以建立机床坐标系。

参考点可与机床原点重合,也可不重合,通过参数指定参考点到机床原点的距离。

机床回到了参考点位置,也就知道了该坐标轴的原点位置,找到所有坐标轴的参考点,CNC就建立起了机床坐标系。

编程加工过程中建立的工件坐标系原点,是机床坐标系中的一个特殊点而已,只有CNC建立了机床坐标系后,工件坐标系才有效。

返回参考点是数控机床操作中最重要的功能环节之一,直接影响数控机床的各种刀具补偿、间隙补偿、轴向补偿、其他精度补偿、零件加工质量。

加工中心编程-自动返回参考点G27、G28、G29

自动返回参考点G27、G28、G29(1)返回参考点校验指令G27格式:G27 X_Y_Z_;说明:1)该指令可以检验刀具是否能够定位到参考点上,指令中X、Y、Z分别代表参考点在工件坐标系中的坐标值,执行该指令后,如果刀具可以定位到参考点上,则相应轴的参考点指示灯就点亮。

在刀具补偿方式中使用该指令,刀具到达的位置将是加上补偿量的位置,此时刀具将不能到达参考点因而指示灯也不亮,因此执行该指令前,应先取消刀具补偿。

2)假如不要求每次执行程序时,都执行返回参考点的操作,应在该指令前加上“/ ”(程序跳),以便在不需要校验时,跳过该程序段。

(2)自动返回参考点指令G28格式:G28 X_Y_Z_;说明:1)该指令使刀具以点位方式经中间点快速返回到参考点,中间点的位置由该指令后面的X、Y、Z坐标值所决定,其坐标值可以用绝对值也可以用增量值,但这要取决于是G90方式还是G91方式。

省略了中间点的轴不移动;只有在命令里指派了中间点的轴执行其原点返回命令。

在执行原点返回命令时,每一个轴是独立执行的,这就像快速移动命令(G00)一样;通常刀具路径不是直线。

因此设置中间点,是为防止刀具返回参考点时与工件或夹具发生干涉。

2)为了安全,在执行该指令之前,应该清除刀具半径补偿和刀具长度补偿。

3)在G28程序段中不仅记忆移动指令坐标值,而且记忆了中间点的坐标值。

换句话说对于在使用G28的程序段中没有被指令的轴,以前G28中的坐标值就作为那个轴的中间点坐标值。

3)返回第2、3、4参考点G30格式:G30 P2 X_Y_Z_;返回第2参考点(P2可以省略)G30 P3 X_Y_Z_;返回第3参考点G30 P4 X_Y_Z_;返回第4参考点说明:1)格式中X、Y、Z为中间的位置,说明同G28。

2)在没有绝对位置检测器的系统中,只有在执行过自动返回参考点(G28)或手动返回参考点之后,方可使用返回第2、3、4参考点功能。

通常,当刀具自动交换(ATC)位置与第1参考点不同时,使用G30指令。

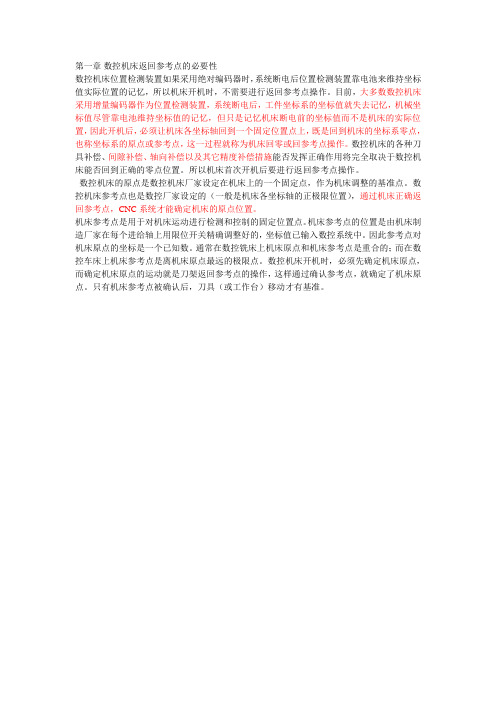

第一章回参考点的必要性

第一章数控机床返回参考点的必要性

数控机床位置检测装置如果采用绝对编码器时,系统断电后位置检测装置靠电池来维持坐标值实际位置的记忆,所以机床开机时,不需要进行返回参考点操作。

目前,大多数数控机床采用增量编码器作为位置检测装置,系统断电后,工件坐标系的坐标值就失去记忆,机械坐标值尽管靠电池维持坐标值的记忆,但只是记忆机床断电前的坐标值而不是机床的实际位置,因此开机后,必须让机床各坐标轴回到一个固定位置点上,既是回到机床的坐标系零点,也称坐标系的原点或参考点,这一过程就称为机床回零或回参考点操作。

数控机床的各种刀具补偿、间隙补偿、轴向补偿以及其它精度补偿措施能否发挥正确作用将完全取决于数控机床能否回到正确的零点位置。

所以机床首次开机后要进行返回参考点操作。

数控机床的原点是数控机床厂家设定在机床上的一个固定点,作为机床调整的基准点。

数控机床参考点也是数控厂家设定的(一般是机床各坐标轴的正极限位置),通过机床正确返回参考点,CNC系统才能确定机床的原点位置。

机床参考点是用于对机床运动进行检测和控制的固定位置点。

机床参考点的位置是由机床制造厂家在每个进给轴上用限位开关精确调整好的,坐标值已输入数控系统中。

因此参考点对机床原点的坐标是一个已知数。

通常在数控铣床上机床原点和机床参考点是重合的;而在数控车床上机床参考点是离机床原点最远的极限点。

数控机床开机时,必须先确定机床原点,而确定机床原点的运动就是刀架返回参考点的操作,这样通过确认参考点,就确定了机床原点。

只有机床参考点被确认后,刀具(或工作台)移动才有基准。

数控机床手动返回参考点的重要性

数控机床手动返回参考点的重要性(包头职业技术学院机械制造及自动化系数控教研室,内蒙古包头 014030)摘要:手动返回参考点是数控机床操作非常重要的功能。

文章介绍了手动返回参考点在数控机床加工中的重要性和在哪些情况下需要返回参考点的特点。

关键词:机床参考点;机床原点;零脉冲中图分类号:TG502 文献标识码:A 文章编号:1007—6921(XX)02—0087—01手动返回参考点是数控机床操作非常重要的功能之一,数控机床每次开机后一般要进展手动返回参考点(或回零)操作。

手动返回参考点就是在手动方式(JOG)下,选择“回参考点〞操作方式,按对应轴的方向键(一般是正方向),坐标轴以机床参数设定的“回参考点快速〞速度向参考点挪动,当“参考点减速〞挡块压上后,参考点减速信号生效,电动机减速至机床参数设定的“参考点搜索速度〞,越过参考点挡块后,参考点减速信号恢复,坐标轴继续以搜索速度运动,在参考点减速挡块放开后,位置检测装置的第一个“零脉冲〞到达后即开场计数,当到达机床参数设置的“参考点偏移量〞后,坐标轴停顿运动,参考点运动结束。

机床参考点是机床厂家在机床出厂前在机床上设定的固定基准点,一般位于机床挪动部件(刀架、工作台等)沿其坐标轴正向挪动的极限位置,是不允许随意改变的。

每台机床可以有一个参考点,也可根据需要设置多个参考点。

机床参考点是建立机床坐标系的基准点,只有正确地返回机床参考点才能建立起正确的机床坐标系,在机床坐标系下通过对刀建立起工件坐标系,在工件坐标系中按事先编好的程序加工出符合零件图纸要求的零件。

因此,手动返回参考点在数控机床操作中是非常重要的。

1 数控机床返回参考点的必营性数控机床的位置检测装置,无论是采用脉冲编码器、磁栅或光栅,一定是增量式的才会有开机回参考点的问题。

假如采用的是绝对式的,只需在机床调试时第一次开机后,通过参数设置配合机床回零操作调整到适宜的澄考点即可。

此后每次开机,不必再进展回参考点操作。

无挡块回零参考点教案解读

《数控车床无挡块返回参考点及软限位设定》教案【课题】数控车床无挡块返回参考点及软限位设定【课时】1学时(40分钟)【教学内容分析】无挡块式回零不需要挡块和减速开关,在位置检测装置为绝对位置编码器的数控机床上比较常见。

由于采用绝对编码器,有后备存储器电池支持,因此只需在机床第一次开机调试时进行零点设定和调整,此后每次开机均记录有零点位置信息,因而不必再进行回零操作。

但在更换伺服电动机或伺服放大器后,由于反馈线与电动机航空插头脱开或电动机反馈线与伺服放大器脱开,必将导致编码器电路和电池脱开,储存在SRAM中的位置信息即刻丢失,再开机后机床会出现300#报警,需要重新设定零点。

自动进行超程检测,是数控系统的基本功能。

当机床位置值超出机床参数设定的范围时,机床将自动减速并停止移动,出现相应的报警。

这种靠参数设定、CNC自动判断进行超程检测的方法称为软件限位。

软件限位使用时灵活方便,与硬件限位一起使用安全可靠。

【学情分析】中职数控专业的学生,通常以学习机床操作为主,电工技术为辅,对的数控系统原理不够清晰,普遍存在电力电子常识匮乏和分析数控系统故障的能力较弱。

该现象造成学生自主分析故障和深度剖析的能力降低,严重影响了授课教学的进程和效果。

因此教师在教学过程中,应充分考虑学生的现实情况,采取有效措施,让学生建立机电意识,以思维理念的变化架起理论与实践相结的桥梁。

【教学目标】1.认知目标(1)了解数控车床返回参考点的方式;(2)掌握数控车床无挡块返回参考点的设定;(3)熟悉数控车床的软限位设定。

2.能力目标通过引导学生进行系统参数设置,向学生渗透故障现象和诊断方法,培养他们的分析能力和运用所学知识解决实际问题的能力。

3.情感目标通过创设机床参数故障情境,激发学生自主探求的热情和积极参与的意识,培养学生细致观察,认真分析,主动探究知识的工作作风,同时通过实践教学增进师生互动、交流,促进相互沟通,达到教学相长的效果。

回参考点

第一章数控机床返回参考点的必要性数控机床位置检测装置如果采用绝对编码器时,系统断电后位置检测装置靠电池来维持坐标值实际位置的记忆,所以机床开机时,不需要进行返回参考点操作。

目前,大多数数控机床采用增量编码器作为位置检测装置,系统断电后,工件坐标系的坐标值就失去记忆,机械坐标值尽管靠电池维持坐标值的记忆,但只是记忆机床断电前的坐标值而不是机床的实际位置,因此开机后,必须让机床各坐标轴回到一个固定位置点上,既是回到机床的坐标系零点,也称坐标系的原点或参考点,这一过程就称为机床回零或回参考点操作。

数控机床的各种刀具补偿、间隙补偿、轴向补偿以及其它精度补偿措施能否发挥正确作用将完全取决于数控机床能否回到正确的零点位置。

所以机床首次开机后要进行返回参考点操作。

数控机床的原点是数控机床厂家设定在机床上的一个固定点,作为机床调整的基准点。

数控机床参考点也是数控厂家设定的(一般是机床各坐标轴的正极限位置),通过机床正确返回参考点,CNC系统才能确定机床的原点位置。

机床参考点是用于对机床运动进行检测和控制的固定位置点。

机床参考点的位置是由机床制造厂家在每个进给轴上用限位开关精确调整好的,坐标值已输入数控系统中。

因此参考点对机床原点的坐标是一个已知数。

通常在数控铣床上机床原点和机床参考点是重合的;而在数控车床上机床参考点是离机床原点最远的极限点。

数控机床开机时,必须先确定机床原点,而确定机床原点的运动就是刀架返回参考点的操作,这样通过确认参考点,就确定了机床原点。

只有机床参考点被确认后,刀具(或工作台)移动才有基准。

第二章数控机床返回参考点的原理及常见方式返回参考点的原理数控机床按照控制理论可分为闭环、半闭环、开环系统。

闭环数控系统装有检测最终直线位移的反馈装置,半闭环数控系统的位置测量装置安装在伺服电动机转动轴上或丝杆的端部也就是说反馈信号取自角位移,而开环数控系统不带位置检测反馈装置。

对于闭环半闭环数控系统,通常利用位移检测反馈装置脉冲编码器或光栅尺进行回参考点定位,即栅格法回参考点。

绝对位置检测系统参考点回归

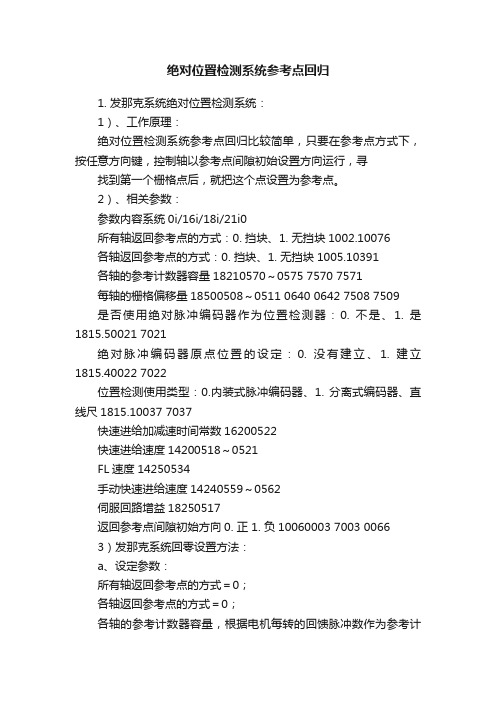

绝对位置检测系统参考点回归1. 发那克系统绝对位置检测系统:1)、工作原理:绝对位置检测系统参考点回归比较简单,只要在参考点方式下,按任意方向键,控制轴以参考点间隙初始设置方向运行,寻找到第一个栅格点后,就把这个点设置为参考点。

2)、相关参数:参数内容系统0i/16i/18i/21i0所有轴返回参考点的方式:0. 挡块、1. 无挡块1002.10076各轴返回参考点的方式:0. 挡块、1. 无挡块1005.10391各轴的参考计数器容量18210570~************每轴的栅格偏移量18500508~0511 0640 0642 7508 7509是否使用绝对脉冲编码器作为位置检测器:0. 不是、1. 是1815.50021 7021绝对脉冲编码器原点位置的设定:0. 没有建立、1. 建立1815.40022 7022位置检测使用类型:0.内装式脉冲编码器、1. 分离式编码器、直线尺1815.10037 7037快速进给加减速时间常数16200522快速进给速度14200518~0521FL速度14250534手动快速进给速度14240559~0562伺服回路增益18250517返回参考点间隙初始方向0. 正 1. 负10060003 7003 00663)发那克系统回零设置方法:a、设定参数:所有轴返回参考点的方式=0;各轴返回参考点的方式=0;各轴的参考计数器容量,根据电机每转的回馈脉冲数作为参考计数器容量设定;是否使用绝对脉冲编码器作为位置检测器=0 ;绝对脉冲编码器原点位置的设定=0;位置检测使用类型=0;快速进给加减速时间常数、快速进给速度、FL速度、手动快速进给速度、伺服回路增益依实际情况进行设定;b、机床重启,手动回到参考点附近;c、是否使用绝对脉冲编码器作为位置检测器=1 ;绝对脉冲编码器原点位置的设定=1;e、机床重启;f、由于机床参考点与设定前不同,重新调整每轴的栅格偏移量。

原点设定

机床配备的位置检测系统一般有相对位置检测系统和绝对位置检测系统。

相对位置检测系统由于在关机后位置数据丢失,所以在机床每次开机后都要求先回零点才可投入加工运行,一般使用挡块式零点回归(现加工中心)。

绝对位置检测系统即使在电源切断时也能检测机械的移动量,所以机床每次开机后不需要进行原点回归。

由于在关机后位置数据不会丢失,并且绝对位置检测功能执行各种数据的核对,如检测器的回馈量相互核对、机械固有点上的绝对位置核对,因此具有很高的可信性。

当更换绝对位置检测器或绝对位置丢失时,应设定参考点,绝对位置检测系统一般使用无挡块式零点回归。

一:使用相对位置检测系统的参考点回归方式:发那克系统:1)、工作原理:当手动或自动回机床参考点时,首先,回归轴以正方向快速移动,当挡块碰上参考点接近开关时,开始减速运行。

当挡块离开参考点接近开关时,继续以FL速度移动。

当走到相对编码器的零位时,回归电机停止,并将此零点作为机床的参考点。

2)、相关参数:参数内容系统0i/16i/18i/21i0所有轴返回参考点的方式:0. 挡块、 1. 无挡块1002. 10076各轴返回参考点的方式:0. 挡块、1. 无挡块1005. 10391各轴的参考计数器容量1821 0570~0575 7570 7571每轴的栅格偏移量1850 0508~0511 0640 0642 7508 7509是否使用绝对脉冲编码器作为位置检测器:0. 不是、1. 是1815. 50021 7021绝对脉冲编码器原点位置的设定:0. 没有建立、1. 建立1815. 40022 7022位置检测使用类型:0.内装式脉冲编码器、1. 分离式编码器、直线尺1815.10037 7037快速进给加减速时间常数1620 0522快速进给速度1420 0518~0521FL速度1425 0534手动快速进给速度1424 0559~0562伺服回路增益1825 05173)、设定方法:a、设定参数:所有轴返回参考点的方式=0;挡块各轴返回参考点的方式=0;挡块各轴的参考计数器容量,根据电机每转的回馈脉冲数作为参考计数器容量设定;是否使用绝对脉冲编码器作为位置检测器=0 ;不是绝对脉冲编码器原点位置的设定=0;位置检测使用类型=0;内装式脉冲编码器快速进给加减速时间常数1620、快速进给速度1420、FL速度1425、手动快速进给速度1424、伺服回路增益1825 依实际情况进行设定。

参考点的设置(Fanuc

1、发那克系统:

1)、工作原理:

当手动或自动回机床参考点时,首先,回归轴以正方向快速移动,当挡块碰上参考点接近开关时,开始减速运行。当挡块离开参考点接近开关时,继续以FL速度移动。当走到相对编码器的零位时,回归电机停止,并将此零点作为机床的参考点。

b、选择“手动”模式,将控制轴移动到参考点附近;

c、输入参数:MD34100,机床坐标位置;

d、激活绝对编码器的调整功能:MD34210=1.绝对编码器调整状态;

e、按机床复位键,使机床参数生效;

f、机床回归参考点;

g、机床不移动,系统自动设置参数:34090. 参考点偏移量;34210. 绝对编码器设定完毕状态,屏幕上显示位置是MD34100设定位置。

b、重启电源,回参考点。

C、在|报警/诊断|→|伺服|→|伺服监视(2)|,计下栅间隔和栅格量的值。

d、计算栅罩量:

当栅间隔/2<栅格量时,栅罩量=栅格量-栅间隔/2

当栅间隔/2>栅格量时,栅罩量=栅格量+栅间隔/2

e、把计算值设定到栅罩量参数中。

f、重启电源,再次回参考点。

g、重启电源。

2)、无挡块参考点方式调整:

a、设定参数: #2049 = 2 无挡块参考点调整方式;

#2050 = 0 正方向、 = 1 负方向;

b、选择“绝对位置设定”画面,选择手轮或寸动模式;

c、在“绝对位置设定”画面,选择“无碰压”方式;

d、#0绝对位置设定=1 , #2原点设定:以基本机械坐标为准,设定参考点的坐标值;

是否使用绝对脉冲编码器作为位置检测器: 0. 不是 、1. 是 1815. 50021 7021

参考点返回方法

四种返回参考点方法返回参考点的方法有4种:1) 栅格法;2) 手动输入法;3) 双MARK法;4) 扭矩法。

1.1 栅格法:栅格法适用范围最广;即适用于半闭环系统,也适用于全闭环系统;即适用于增量型位置反馈元件,也适用于绝对型位置反馈元件。

增量型(相对位置编码器),每次开机必须进行手动回原点操作,没有电池和位置记忆功能。

回零方式为挡块式。

相对位置和回零位置精度不高。

绝对型,具有位置记忆,靠电池保存数据。

可通过指令完成回零,也可以手动回零。

栅格法分两种情况:1)有回零减速开关;2)无回零减速开关。

注:增量式编码器回零只能使用回零减速开关(机械式或接近开关)1.1.1 有回零减速开关:1) 有关的参数:p1002参数(0iC以前使用,需要选择)P1002(1)=0,且P1005(1)=0:有减速开关。

注:(p1002#1,无挡块参考点设定功能是否有效。

“0”无效,“1”有效。

P1005#1,在参数p1002#1位“0”时有效。

两个参数对于Cs轮廓控制轴或主轴定位轴避免使用该参数)P1006(5):确定回零方向。

0:正向;1:负向。

注:回零方向和回零时的运动方向是两个概念。

P3003(5):减速开关有效状态。

0:“0”有效;1:“1”有效。

(一般设定“0”有效,“DEC”为常“1”信号,当开关撞上挡块信号为“0”时,开始减速)P1424:回零快速速度。

压减速开关前的速度。

注:若P1424=0,以P1420*快速倍率的速度运行。

P1425:回零低速速度。

压上减速开关后降至到此速度。

P1850:栅格偏移量。

脱开减速开关找到第一个MARK点后,伺服轴偏移的距离。

(修改后需要断电,设定值要小于p1821参考计数器容量值。

)调整挡块:避免原点位置不会出现太靠近栅格,容易出现漂移情况,一般漂移一个螺距的位置。

调整到栅格中间位置最合适,执行回参考点,结束后查看诊断302的数值,通过前后调整挡块位置,在此回零,使诊断的数值最好为p1821参考计数器容量数值的一半。

数控机床绝对参考点丢失后的恢复讲解

按 OFS/SET

SETING

输入:1

2、进入参数画面,找到1815#参数将第四位APZ由0改为1

SYSTEM

键入:1815

按检索

检 索

将APZ置为1(在MDI方式下)

将光标移动到APZ位置

确认已在手动方式下将工 作台移动到了原参考点位 置

3、将数控系统切断电 源,再重新通电即可

作用: 使机床与控制系统同步,建立机床运动

坐标系的起始点。是机床参考点、工件坐标 系的基准点。

一、预备知识

3、机床参考点: 与机床原点相对应,一般在机床各坐标轴

的正极限位置,机床在建立机床坐标系时,要通 过参数来指定参考点到机床原点的距离,此参 数(1240#)通过精确测量来确定。

问题二 数控机床为什么要进行回参考点的动作?

数控机床绝对参考点丢失后的恢复

问题一:

什么是数控机床的参考点?

一、预备知识

(一)、机床坐标系 1、机床坐标系:

是机床固有的坐标系,是用来确定工件 坐标系的基准坐标系,是确定刀具或工件位 置的参考系,并建立在机床原点上。

一、预备知识

2、机床原点: 机床的基准位置,是机床制造厂商设置

在机床上的一个物理位置。

采用增量位置编码器,机床每次开机后 必须进行回零操作 ❖ 2、绝对方式建立参考点

采用绝对位置编码器,机床每次开机后 无须进行回零操作 ❖ 3、距离编码建立参考点

光栅尺专用

(三)、绝对方式建立参考点

绝对方式建立参考点就是采用绝对位置编 码器建立机床参考点,一旦参考点建立,无须 每次开机回参考点,既便系统关断电源,断电 后的机床位置偏移(绝对位置编码器转角)被 保存在电机编码器的S-RAM中,并通过伺服 放大器上的电池支持电机编码器的S-RAM中 的数据。

加工中心常见故障解除

加工中心常见故障解除加工中心常见故障分析和排除方法1. 机床机械零点(XYZ轴,转台)丢失现象和重置零点方法。

前言:所谓加工中心参考点又名原点或零点,是机床的机械原点和电气原点相重合的点,是原点复归后机械上固定的点。

每台机床可以有一个参考原点,也可以据需要设置多个参考原点,用于自动刀具交换(ATC)或自动拖盘交换(APC)等。

参考点作为工件坐标系的原始参照系,机床参考点确定后,各工件坐标系随之建立。

所谓机械原点,是基本机械坐标系的基准点,机械零部件一旦装配完毕,机械原点随即确立。

所谓电气原点,是由机床所使用的检测反馈元件所发出的栅点信号或零标志信号确立的参考点。

为了使电气原点与机械原点重合,必须将电气原点到机械原点的距离用一个设置原点偏移量的参数进行设置。

这个重合的点就是机床原点。

在加工中心使用过程中,机床手动或者自动回参考点操作是经常进行的动作。

不管机床检测反馈元件是配用增量式脉冲编码器还是绝对式脉冲编码器,在某些情况下,如进行ATC或APC过程中,机床某一轴或全部轴都要先回参考原点。

当数控机床更换、拆卸电机或编码器后,机床会有报警信息,提示编码器内的机械绝对位置数据丢失了,或者机床回参考点后发现参考点和更换前发生了偏移,这就要求我们重新设定参考点,所以我们对了解参考点的工作原理十分必要。

参考点是指当执行手动参考点回归或加工程序的G28指令时机械所定位的那一点,又名原点或零点。

每台机床有一个参考点,根据需要也可以设置多个参考点,用于自动刀具交换(ATC)、自动拖盘交换(APC)等。

通过G28指令执行快速复归的点称为第一参考点(原点),通过G30指令复归的点称为第二、第三或第四参考点,也称为返回浮动参考点。

由编码器发出的栅点信号或零标志信号所确定的点称为电气原点。

机械原点是基本机械坐标系的基准点,机械零件一旦装配好,机械参考点也就建立了。

为了使电气原点和机械原点重合,将使用一个参数(1815)进行设置,这个重合的点就是机床原点。

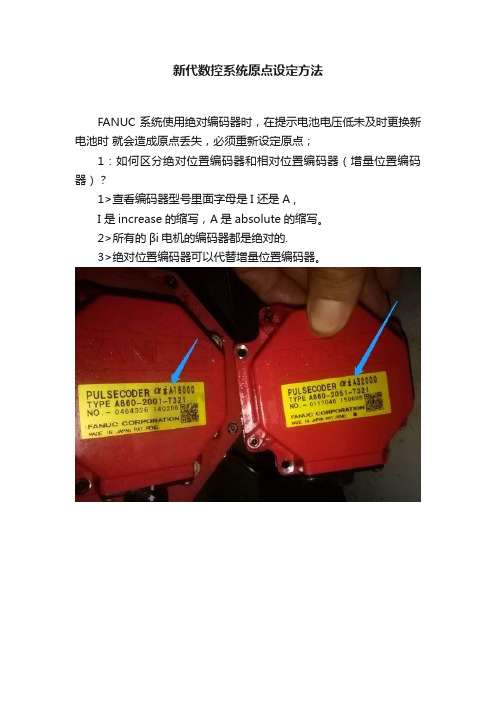

新代数控系统原点设定方法

新代数控系统原点设定方法FANUC系统使用绝对编码器时,在提示电池电压低未及时更换新电池时就会造成原点丢失,必须重新设定原点;1:如何区分绝对位置编码器和相对位置编码器(增量位置编码器)?1>查看编码器型号里面字母是I 还是A ,I 是increase的缩写,A是absolute的缩写。

2>所有的βi电机的编码器都是绝对的.3>绝对位置编码器可以代替增量位置编码器。

2:设定原点步骤使用绝对位置检测器时,在进行第1 次调节时或更换绝对位置检测器时,务须将其设定为0,再次通电后,通过执行手动返回参考点等操作进行绝对位置检测器的原点设定。

由此,完成机械位置与绝对位置检测器之间的位置对应,此参数即被自动设定为 1。

3:原点设定失败原因1>把电机旋转1圈左右,重新设定。

2>编码器线无6V电线,或者线破损。

3>编码器坏。

Brother原点设定方法一般在机床提示:电池更换时期(BAT2)提示报警时,就需要尽快更换电池,如果忘记更换电池或停机时间过长等各种原因,就会导致机床的伺服轴原点丢失。

如下图报警所示!遇到这种报警就需要对机床进行重设原点,注:重设原点后需要重新确认一下各工件坐标系!相关链接:Brother机床原点设定方法三菱原点设定方法相关链接:三菱M70系统原点设定方法新代系统原点设定绝招数控系统原点设定绝招当你去维修一台你不熟系的机床,不熟悉的系统,如何设定机床原点?原点设定绝招:1:将轴移动到原点位置(将软限位参数改大,手动将轴移动到原点位置。

当你不知道软限位行程参数时也没关系,按下急停推动工作台或转动丝杠,将工作台转动到原点位置)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1. 发那克系统绝对位置检测系统:

1)、工作原理:

绝对位置检测系统参考点回归比较简单,只要在参考点方式下,按任意方向键,控制轴以参考点间隙初始设置方向运行,寻

找到第一个栅格点后,就把这个点设置为参考点。

2)、相关参数:

参数内容系统0i/16i/18i/21i0

所有轴返回参考点的方式:0. 挡块、1. 无挡块1002.10076

各轴返回参考点的方式:0. 挡块、1. 无挡块1005.10391

各轴的参考计数器容量18210570~0575 7570 7571

每轴的栅格偏移量18500508~0511 0640 0642 7508 7509

是否使用绝对脉冲编码器作为位置检测器:0. 不是、1. 是1815.50021 7021

绝对脉冲编码器原点位置的设定:0. 没有建立、1. 建立1815.40022 7022

位置检测使用类型:0.内装式脉冲编码器、1. 分离式编码器、直线尺1815.10037 7037

快速进给加减速时间常数16200522

快速进给速度14200518~0521

FL速度14250534

手动快速进给速度14240559~0562

伺服回路增益18250517

返回参考点间隙初始方向0. 正 1. 负10060003 7003 0066

3)发那克系统回零设置方法:

a、设定参数:

所有轴返回参考点的方式=0;

各轴返回参考点的方式=0;

各轴的参考计数器容量,根据电机每转的回馈脉冲数作为参考计数器容量设定;

是否使用绝对脉冲编码器作为位置检测器=0 ;

绝对脉冲编码器原点位置的设定=0;

位置检测使用类型=0;

快速进给加减速时间常数、快速进给速度、FL速度、手动快速进给速度、伺服回路增益依实际情况进行设定;

b、机床重启,手动回到参考点附近;

c、是否使用绝对脉冲编码器作为位置检测器=1 ;

绝对脉冲编码器原点位置的设定=1;

e、机床重启;

f、由于机床参考点与设定前不同,重新调整每轴的栅格偏移量。