飞机结构件的自动化精密制孔技术_卜泳

飞机装配中自动制孔技术的应用与研究

飞机装配中自动制孔技术的应用与研究发布时间:2023-03-21T02:00:40.132Z 来源:《工程管理前沿》2023年1月1期作者:侯海龙[导读] 随着现代航空技术的发展与进步,用户对于飞机的安全性、舒适性、实用性等要求越来越高,如何高质量、高效率的准时性交付就成为了国内航空制造企业的核心竞争力。

与传统手工制孔工艺相比,自动制孔技术在飞机装配中的广泛应用已成必然趋势。

侯海龙(中航西安飞机工业集团股份有限公司,西安,710089)【摘要】随着现代航空技术的发展与进步,用户对于飞机的安全性、舒适性、实用性等要求越来越高,如何高质量、高效率的准时性交付就成为了国内航空制造企业的核心竞争力。

与传统手工制孔工艺相比,自动制孔技术在飞机装配中的广泛应用已成必然趋势。

为提高制孔工作效率和质量,本文重点介绍了半自动制孔和自动制孔技术众多高新科技与飞机制造行业的深度融合。

关键词:随着航空产品更新换代加速和对性能要求不断提升,飞机制造业对飞机装配技术提出了高质量、高效率、低成本的生产要求。

在航空产品的制造、装配过程中,机械连接是目前应用最广泛的连接方式[1]。

制孔质量的好坏则直接影响产品机械连接性能与服役寿命。

自动制孔技术是工艺机械化、自动化的需要,也是飞机自身性能提升的需要。

飞机自动钻铆技术是当今世界飞机自动化装配的先进技术之一,具有钻孔、铆接质量好,生产效率高,劳动条件好,操作者容易掌握等特点。

由于近年来机器人技术的迅猛发展,加之其投资降低、自动化程度高、工作性能稳定、可达性好等优势,在航空制造过程中正得到越来越多的应用。

以波音787、A340、A380、F-22、F-35等为代表的新型飞机,在其制造过程中大量采用机器人进行自动化装配及性能的检测与测试工作,从而极大地提高了飞机的生产效率和质量可靠性。

据国外统计资料表明,采用机器人对飞机部件进行钻孔加工,单台机器人每年可完成100万个紧固件的高质量制孔。

浅析大型飞机数字化装配技术

浅析大型飞机数字化装配技术作者:孙建来源:《中国科技博览》2016年第17期[摘要]在国家经济与科学技术快速发展的背景下,大型飞机数字化装配技术的应用十分广泛。

在多数领域与学科中,飞机数字化装配技术被综合运用,并且予以深入研究,一定程度上推动了大型飞机数字化装配技术的突破性发展。

文章针对目前大型飞机数字化装配技术的应用状况进行了阐述,对飞机数字化技术进行了深入地分析,提出了飞机数字化装配技术未来的发展前景。

[关键词]大型飞机;数字化装配技术;浅析中图分类号:V262.4 文献标识码:A 文章编号:1009-914X(2016)17-0263-01对飞机数字化装配技术进行强化,合理设计数字化装配工艺,这是推动国家飞机制造装配的主要途径。

对飞机数字化装配技术的合理运用,不仅能够强化飞机制造的能力,而且还能够增强国家核心技术的竞争力。

一、现阶段大型飞机数字化装配技术的应用状况在科学技术快速发展的背景下,对于飞机制造来讲,需要具备更好的飞机装配技术。

目前,在飞机技术的要求下,传统飞机装配技术无法满足飞机制造的要求,即便是飞机装配技术有所进步,但是却始终存在一定的问题。

现阶段,飞机装配技术经验仍然不丰富,而且对其研究的时间也不长,在投入飞机装配技术方面的资金不充足,所以,未得到大力的财力支持[1]。

而且,飞机设计制造的进步并不明显,仍然采用的是串行模式生产,在技术快速发展的基础上,数字化处理也逐渐成为装配必要技术。

然而,目前我国在飞机装配的数字化能力方面比较薄弱,所以,在飞机装配中的数字化应用仅占一小部分。

专用工装装备和安全光学仪器是比较常见的测量方式,所以很难突破数字化技术,进而增加了飞机的制造成本。

二、关于大型飞机数字化装配技术的分析(一)系统集成控制技术在飞机数字化装配技术运用方面,存在诸多关联系统,而且数据处理方式也多种多样,最常见的就是工艺数据、位置数据以及测量数据等等,然而这些数据信息间的联系却十分紧密。

一种适用于飞机壁板自动化制孔的法向修正技术

第53卷第3期2021年6月Vol.53No.3Jun.2021南京航空航天大学学报Journal of Nanjing University of Aeronautics&Astronautics一种适用于飞机壁板自动化制孔的法向修正技术罗群1,李欢庆1,张一帆2,薛宏1,刘鹏1(1.中航工业西安飞机工业集团股份有限公司,西安710089;2.浙江大学机械工程学院,杭州310027)摘要:在飞机装配中制孔的位置和法向精度将直接影响飞机最终的装配质量。

自动化制孔以飞机数模为基准,但在实际装配过程中,由于受多源耦合装配误差影响,壁板等大型柔性结构件的实际外形不可避免地会与理论数模出现偏差,因此需要对制孔位置和法向进行修正。

为了减少制孔法向偏差和提高制孔效率,本文结合大型飞机机翼壁板的结构特点,提出一种基于基准孔插值的法向偏差修正技术。

通过激光位移传感器的测量值计算得到各基准孔的实际法矢方向,结合视觉测量系统得到基准孔孔位偏差,利用插值算法实现其余孔位的法向修正。

试验结果表明,该修正技术可实现法向误差不超过0.3°,制孔效率相比逐孔修正可提升约25%。

关键词:飞机装配;飞机壁板;自动制孔;曲面插值;法向修正中图分类号:V262.4文献标志码:A文章编号:1005⁃2615(2021)03⁃0373⁃08A Normal Correction Technology Suitable for Automatic Drilling ofAircraft PanelsLUO Qun1,LI Huanqing1,ZHANG Yifan2,XUE Hong1,LIU Peng1(1.AVIC Xi’an Aircraft Industry Group Company Ltd.,Xi’an710089,China;2.School of Mechanical Engineering,Zhejiang University,Hangzhou310027,China)Abstract:The position and normal accuracy of the automatic drilling in aircraft assembly will directly affect the quality of the final product.The process of automatic drilling is designed based on the aircraft’s digital model.However,in the assembly shop-floor,under the influence of superimposed multi-source assembly deviation,the physical shapes of large flexible structural parts like wing panels will inevitably deviate from the theoretical model.Therefore,the position and normal directions of connecting holes need to be corrected.In order to reduce the normal deviation and improve the drilling efficiency,we propose a normal correction technology based on interpolation of reference holes considering the structural characteristics of panel skins of large aircraft.The actual normal direction of each reference hole is calculated by the measurement values of laser displacement sensors,and the position deviations of the reference holes are obtained in conjunction with the visual measurement system.Based on the information of reference holes,the normal correction of the remaining holes is realized by using an interpolation algorithm.The test results show that the proposed correction technology can achieve normal accuracy within0.3°,and the drilling efficiency can be improved by about25%compared with the traditional correction technology.Key words:aircraft assembly;aircraft panels;automatic drilling;surface interpolation;normal correction在飞机装配领域,结构件的连接是整机装配过程中较为关键的一个环节,一架大型飞机上往往分布有数百万个连接件。

飞机装配中的先进制孔技术与装备

飞机装配中的先进制孔技术与装备作者:张艳来源:《科学导报·科学工程与电力》2019年第42期【摘;要】飞机机翼制孔系统孔位容易受到随机波动干扰产生误差,提出基于电控机械式误差调节的飞机机翼制孔系统孔位自动校正方法,构建飞机机翼制孔系统孔位校正的执行机构控制模型,采用位移传感器进行制孔系统孔位的误差偏移测量,在执行机构中进行误差的自适应调节和输出稳定性控制,结合迭代学习控制方法进行飞机机翼制孔系统孔位自动校正过程中的误差偏移修正,采用电控式的机械误差调节方法,实现机翼制孔系统孔位自动校正优化。

【关键词】飞机装配中;制孔技术;应用前言随着航空制造技术的发展,对飞机的机械工艺制造提出了更高的精度要求,飞机机翼制孔系统是实现飞机机翼制造的关键技术,在采用飞机机翼制孔系统进行飞机机翼制造过程中,由于单级同轴型脉冲管的整机性能扰动因素影响,导致飞机机翼制孔系统孔位自动校正误差较大,需要进行飞机机翼制孔系统孔位自动校正模型的优化设计,构建飞机机翼制孔的误差主动校正模型,采用自适应控制方法进行飞机机翼垂制孔校正过程中的误差修正,提高飞机机翼制孔的自适应校正和误差修正能力,相关的飞机机翼垂尾制孔系统孔位自动校正方法研究在提高机械的制孔能力方面具有重要意义。

1CFRP制孔技术碳纤维增强树脂基复合材料(carbon fiberreinforced polymer,CFRP)因具有比强度高、比模量大、刚性好、比重小、抗疲劳性好、耐高温、耐腐蚀、耐磨损等优点,在大型飞机的主承力结构中得到了大量的应用。

例如,欧洲的A380空客,CFRP的含量占机身重量的22%,尤其是中央翼盒和后机身的蒙皮壁板部位,CFRP所占比例最大;中国的武直-9直升机,CFRP的比重约占60%;而美国的“旅行者”号轻型飞机,CFRP的应用率高达90%,可见,CFRP在航空、航天等领域的应用之广。

为了满足大型飞机中CFRP主承力构件之间的装配要求,需通过大量的铆接和螺栓连接,因而制孔工艺是CFRP结构件制造中最常用的加工技术。

机器人自动制孔系统钻削工艺参数优化

机器人自动制孔系统钻削工艺参数优化张辉;郭洪杰;王巍;卜泳【摘要】以铝铝、钛钛和钛铝3种典型叠层构件为研究对象,利用专用试切台和钻孔质量检测仪,研究了机器人自动制孔系统钻削工艺参数.研究表明,铝铝和钛钛叠层构件机器人自动制孔系统可采用一次连续制孔方式实现高精度钻孔,对于铝铝叠层制孔系统采用主轴转速为4000r/min和进给速度为1200mm/min的参数较为合适.钛钛叠层制孔系统采用主轴转速为800r/min和进给速度30mm/min的参数较为合适.钛铝叠层构件自动钻孔时,当叠层厚度大于10mm时,制孔系统采用多次变主轴转速方式钻孔较好,且跟据各层材料选用工艺参数;当厚度小于10mm时,制孔系统采用一次连续方式钻孔,且以钛合金工艺参数进行钻孔.【期刊名称】《航空制造技术》【年(卷),期】2015(000)021【总页数】3页(P100-101,111)【关键词】机器人;自动制孔;钻削参数;叠层构件【作者】张辉;郭洪杰;王巍;卜泳【作者单位】中航工业沈阳飞机工业(集团)有限公司;中航工业沈阳飞机工业(集团)有限公司;空军驻沈阳地区军事代表局;中航工业北京航空制造工程研究所【正文语种】中文新一代飞机研制具备隐身、多品种、长寿命、小批量、轻质和高效等特点[1]。

隐身要求飞机表面质量高,因而对装配中锪窝深度控制提出了较为苛刻要求;长寿命对装配钻孔质量特别是孔的垂直度提出了较高要求;轻质使飞机中钛合金用量大幅度增加,导致装配制孔难度加大。

为适应新型飞机的制造需求,手工制孔难以满足现代化飞机制造需求[2],国内外学者主要围绕自动制孔技术进行了大量研究工作,其研究重点多集中于制孔装备和制孔工艺对孔加工质量、疲劳寿命及毛刺生成控制等方面,如徐红炉、刘军等[3]分析研究了采用Winslow制孔工艺可较明显地提高紧固孔的疲劳寿命和降低分散性,并能使裂纹扩展区疲劳条带变窄。

刘军、刘勇俊等[4-5]利用有限元法分析了孔的圆度、表面粗糙度及孔口划伤等加工质量指标对孔疲劳寿命的影响。

飞机活动翼面自动制孔工艺装备设计技术

飞机活动翼面自动制孔工艺装备设计技术发布时间:2022-01-20T08:13:33.905Z 来源:《中国科技人才》2021年第30期作者:袁泉[导读] 随着飞机的研制,活动面开始大面积采用了可以减轻飞机重量但是装配难度较大的复合材料,对整个装配过程提出了更高的要求。

与传统手工制孔工艺相比,自动制孔技术在飞机装配中的广泛应用已成必然趋势。

针对我国飞机产品高质、高效自动制孔要求以及飞机研制和生产中对智能自动制孔系统应用的迫切需求,面向异形异质复杂部件的高质、高效自动制孔问题,开展机器人自动制孔设备研发,通过机器人自动制孔项目的研究,为提高制孔工作效率和质量,在飞机部件装配中应用了自动制孔设备。

袁泉沈阳飞机工业(集团)有限公司辽宁沈阳 110034摘要:随着飞机的研制,活动面开始大面积采用了可以减轻飞机重量但是装配难度较大的复合材料,对整个装配过程提出了更高的要求。

与传统手工制孔工艺相比,自动制孔技术在飞机装配中的广泛应用已成必然趋势。

针对我国飞机产品高质、高效自动制孔要求以及飞机研制和生产中对智能自动制孔系统应用的迫切需求,面向异形异质复杂部件的高质、高效自动制孔问题,开展机器人自动制孔设备研发,通过机器人自动制孔项目的研究,为提高制孔工作效率和质量,在飞机部件装配中应用了自动制孔设备。

关键词:飞机活动翼面;自动制孔;装备设计技术引言由于飞机部件装配生产模式仍然以工人手工群体性作业为主,在操作工人画线定位、使用气钻等工具进行制孔时,受人员熟练操作程度及个人技能影响,装配过程中存在制孔一致性差、返工多、效率低等问题,且传统装配方法常暴露出干涉不均、毛刺、分层等质量问题,难以满足部件壁板装配的精度要求,影响生产效率和装配质量。

1自动制孔1.1自动制孔设备自动制孔设备采用五坐标立柱形式,由支撑移动定位平台和多功能末端执行器组成。

末端执行器功能包括被加工对象基准孔的照相定位、产品压紧、产品表面法向测量、包括锪窝在内的制孔及过程中吸尘。

大型机加件自动制孔技术的研究

应用 角度头 自动制孑 L ,有两个方面需要重点关 注, 第一是孔位 , 第二是孔的法矢方向。为了使这两方

面得到 有效验证 , 必须选 择具 有一定 刚度 的试验 件 , 减 少 由于试 验件变 形带来 的试 验结果 误差 。结合 角度 头 的结构 尺寸 , 在 试验件 制孔 时 , 零件孔 中心 与零件 底 面

E q u i p me n t Ma n u f a c t u r i n g Te c h n o l o g y No . 1 , 2 01 4

大 型机加件 自动S U ; L 技术 的研 究

李亚宏 , 宁保 国 , 张艳 肖

( 中航 工 业沈 阳飞机 工业 集 团有 限公 司 , 辽 宁 沈 阳 1 1 0 8 5 0 )

厚度 为 7 0 m m, 直径为 2 1 0 mm, 锥度 为 5 。的 圆台 。 在 垂 直 圆锥 面 的法 向钻深 度 为 2 0 mm,直 径 为 4 , 1 o的 孔 。这 些 孔分 布在 四个象 限 , 每 个象 限有 3个 孔 。

C A M数控程序 ,由机床按照数控程序 自动完成制孔

符合交付 条件 。应用角度头钻 2 0个 到刀具主轴上。应用角度头加工前 , 需要 调整角度头 导孔位置合格 , 分钟 。而采用钳工手工钻制 , 时间为 刀具轴线与主轴成 9 0 。,一般设置成刀具轴线与 x 导孔的时间为 5 1 0 分 钟 , 大 大缩 短 了加 工 时 间 。 轴成 9 0 。。

中图分类号 : T G6 5 9

文献标识码 : B

文章编号 : 1 6 7 2 — 5 4 5 X( 2 0 1 4) 0 1 - 0 0 5 2 - 0 2

在 航 空 制造 业 的加 工 中 ,孔 加 工所 占 比例 相 当

飞机水平安定面整体复合材料结构装配关键技术研究

飞机水平安定面整体复合材料结构装配关键技术研究卜泳;肖庆东;黄春;韩洁【摘要】随着复合材料用量的不断扩大,我国民用客机的水平安定面复合材料整体化导致装配基准变化、对称度难以保证、大量盲区复合材料钻孔等问题.通过开展装配基准的选择、下壁板组件的精确定位、激光跟踪仪测量辅助定位、盲区精确协调钻孔等关键技术研究,顺利完成某型民用客机复合材料整体水平安定面的装配,气动外形、紧固件安装及装配质量均满足设计要求.【期刊名称】《航空制造技术》【年(卷),期】2015(000)021【总页数】4页(P93-95,99)【关键词】复合材料;水平安定面;整体结构;装配【作者】卜泳;肖庆东;黄春;韩洁【作者单位】中航工业北京航空制造工程研究所数字化制造技术航空科技重点实验室;中航工业北京航空制造工程研究所数字化制造技术航空科技重点实验室;中航工业北京航空制造工程研究所数字化制造技术航空科技重点实验室;中航工业北京航空制造工程研究所数字化制造技术航空科技重点实验室【正文语种】中文随着复合材料设计和制造技术的不断发展和成熟,先进复合材料在军、民用飞机上的用量不断扩大。

目前,复合材料和铝、钢、钛一起,已发展成为4大航空结构材料[1]。

在竞争激烈的民用客机市场,越来越突出强调安全性、经济性、舒适性和环保性,这些性能的高要求决定了对复合材料需求的迫切性和必然性,复合材料用量已是飞机先进性的一个重要标志[2]。

空客超大型客机A380复合材料用量达到25%,波音的B787飞机复合材料用量达到50%左右。

空客为应对B787的挑战,在研的A350复合材料用量达到52%[3]。

我国民用飞机结构上复合材料的应用与国际先进水平存在较大差距,最新研制的ARJ21-700支线客机复合材料用量不足2%[4]。

为此,某型支线客机水平安定面采用了与以往不同的结构设计,即结构复合材料整体化。

将原有铝合金材料的左、中、右3段分体式结构改为整体复合材料一段式结构,如图1所示。

飞机活动翼面自动制孔工艺装备设计技术史庆楠

飞机活动翼面自动制孔工艺装备设计技术史庆楠发布时间:2021-09-02T07:28:51.501Z 来源:《中国科技人才》2021年第17期作者:史庆楠裴鸿领[导读] 针对飞机机翼活动面自动打孔的要求,结合更换自动打孔工位的要求,结合装配方案,提出了机翼活动面自动打孔的设计方案,高强度形成高定位精度。

在国内某特定机型上进行生产验证,可减少工具配件50%以上,提高装配效率30%以上。

辽宁瀚海工业机电设备有限公司辽宁省抚顺市 110044摘要:针对飞机机翼活动面自动打孔的要求,结合更换自动打孔工位的要求,结合装配方案,提出了机翼活动面自动打孔的设计方案,高强度形成高定位精度。

在国内某特定机型上进行生产验证,可减少工具配件50%以上,提高装配效率30%以上。

关键词:活动面;自动制孔;飞机装配;工艺装备引言考虑飞机机翼运动面的结构特点和自动打孔的要求,研究了装配工艺和工装设计方案,制定了一套适用于现代飞机装配和自动化的工艺装备标准和设计方法。

打孔、气体、除尘、照明和运输,并兼顾预装配和自动打孔,提高了加工效率和产品定位精度。

1装配方法和原则1.1主要零部件定位日期及方法上下墙板采用定位孔制的方法安装;横梁和筋(加强筋和端筋)用轴向面塞和定位孔放置在工具上;前缘衬里部分铺设纸板的轮廓卡,纸板有带前缘的钻孔膜;后缘部分装有外塞;接头、用于连接内盖的孔眼和摇臂组件通过工具中的切割孔放置。

1.2主要连接及装配方法前后横梁、加强筋、接头、皮革等的定位。

接受人工方法;前后梁和襟翼肋,前梁副翼和接头,肋采用手工钻孔形成孔和接头;上下墙板和前后梁,前后使用工业机器人在边缘部件和条带之间打孔;使用手工钻孔模板在舱壁前缘和前缘之间打孔;使用手工密封方法;尽可能使用机械工具拧紧外部接头。

固件连接工作,无法接触的部分可以手动连接。

2工装定位及移动方案设计2.1工装定位为了满足预装工位和自动打孔工位的刀具安装要求,刀具必须能够重复定位,并且重新定位的精度必须一致。

飞机壁板柔性装配螺旋铣孔单元的研制_单以才

基金项目:航空科学基金(20091652018);南京信息职业技术学院院级重点课题资助项目(YKJ11-001)收稿日期:2012年6月飞机壁板柔性装配螺旋铣孔单元的研制单以才1,2,李亮1,何宁1,李一民21南京航空航天大学;2南京信息职业技术学院摘要:针对现代飞机壁板高效精密制孔的需求,研制一种面向大型航空组件柔性装配的新型螺旋铣孔单元。

首先,通过对国内外现有机身自动制孔系统的技术分析,并结合壁板装配制孔的作业特点,引入一种新兴的制孔技术———螺旋铣孔。

其次,对螺旋铣孔运动进行功能分解,展开了螺旋铣孔单元的模块化设计,确定了偏心调节模块的传动方案,设计了铣刀结构与装夹方式。

最后,基于螺旋铣孔单元样机,对航空铝合金和碳纤维复合材料进行了切削试验,结果表明铣孔质量基本满足飞机装配的精度要求。

关键词:航空大型构件;自动制孔系统;螺旋铣孔;螺旋铣孔单元;设计与试验中图分类号:TG937文献标志码:ADevelopment of Helical Milling Unit for Airplane Panel Flexible AssemblyShan Yicai ,Li Liang ,He Ning ,Li YimingAbstract :To satisfy the demands of efficient and precise holes making on modern airplane panels ,a new helical milling hole unit was developed for flexibly assembling large -scale airplane panels.Firstly ,technical analysis was made on domestic and overseas automatic drilling systems fore aircraft fuselages.Then ,a new hole making technology was intro-duced ,namely ,helical milling hole technology ,which combined with the machining characteristics of generating holes in panels.Secondly ,based on the functional decomposition on helical milling movement ,modular design of helical milling u-nit was carried out.Thus ,the mechanical transmission scheme of eccentric adjustment was determined ,milling cutters structure was designed and clamping method was chosen.Finally ,cutting test was carried on the prototype of helical mill-ing hole with aerospace al -alloy and carbon fiber reinforced plastic.Test result indicates that the quality of helical milling hole can basically meet the accuracy requirements of airplane panel assembly.Keywords :airplane large -scale structure ;automatic drilling system ;helical milling hole ;helical milling hole unit ;design and test ;1引言随着现代飞机壁板的整体化、复杂化、轻量化、薄型化和模块化等结构特征的广泛应用,机身组件的装配制孔显得尤为重要。

飞机装配自动进给钻应用及精度控制

飞机装配自动进给钻应用及精度控制摘要基于国内飞机装配自动进给钻的技术发展还不完善的情况,需要对其的技术应用及精度进行控制,以便寻求出更好的发展方向,掌握更好的技术。

飞机制造技术的创新与发展,能够促进和保障我国飞机航空事业的顺利发展,从而推动我国经济进一步的发展。

关键词:自动进给钻刀具导套制孔精度复杂孔系的制孔中图分类号:V262.4文献标识码:A1 飞机装配的相关概述飞机各项部件之间的连接属于一种高科技的范畴,由于飞机各个部件的精密性要求非常高,所以对于其装配工作就要做到百分百的严谨。

就当前的飞机结构件之间的连接方式来说,主要以机械型的连接为主。

其中比较常见的形式为铆钉连接和螺栓连接。

鉴于飞机对于各项部件的高要求,因此该项连接技术在不断地发展进步当中。

该技术应用对于飞机来说,是直接影响到飞机的使用质量,甚至直接与人们的生命安全相关联。

对飞机上四分之三的机体疲劳破坏情况进行分析,发现疲劳主要产生的位置就在机身的连接处。

在传统的飞机部件制作中,大部分的装配件是通过手工制孔来进行连接。

因为个体技能及素质差异,人工进行操作,就会存有一定程度上的误差,毕竟人工的作业水平和精准度是有限制性的,即会产生制孔的精度差、质量低等问题,难以达到飞机装配质量和效率的标准。

飞机的制孔方式目前主要存在手工、半自动和自动等方式[1]。

随着科学技术的不断发展,对于一些新型材料如新型钛合金材料、复合材料、高硬度高强度钢等被开始逐渐使用在飞机的制造中,对于飞机制造的相关工艺和技术要求也日益提高,传统的手动制孔技术已经不能再适应时代的发展,在逐渐被淘汰的同时也被设备制孔方法所取代。

目前就我国飞机制造行业的发展现状来看,飞机的装配领域已经在逐渐地使用自动进给钻技术。

这些技术由于大部分是从国外引进的,所以国内对其精髓掌握的还不全面。

除此之外,国内对于与该技术相关的符合标准的制孔精度配套的刀具、钻套技术研究较少,所需要的一系列技术几乎全部依赖国外的供应。

飞机装配中的先进制孔技术与装备探究

飞机装配中的先进制孔技术与装备探究随着航空工业的发展,飞机制造技术也日新月异,其中的先进制孔技术在飞机装配中扮演着重要的角色。

飞机作为现代最先进的交通工具之一,其安全性和可靠性至关重要。

而飞机的构造和装配质量直接关系到其安全性和可靠性。

在飞机制造过程中,孔的质量和精度是飞机结构的核心之一。

本文将探讨飞机装配中的先进制孔技术与装备,并对其进行深入分析和探讨。

一、先进制孔技术的意义和作用飞机制造中的孔是连接构件的重要组成部分,而其质量和精度将直接影响到整个飞机的装配质量和性能。

传统的孔加工方法包括钻孔、铣孔、滚压孔等,这些方法在孔的精度和表面质量上存在一定的局限性。

而先进的制孔技术能够有效地提高孔的精度和表面质量,从而提高飞机的装配质量和性能。

先进制孔技术主要包括激光制孔技术、超声波制孔技术、电火花制孔技术等。

这些技术通过不同的原理和方法,能够实现对孔的高精度加工,而且表面质量也更加优良。

激光制孔技术是目前应用最为广泛的一种先进制孔技术,其具有加工速度快、精度高、表面质量好等优点,因此得到了广泛的应用。

先进制孔技术的应用,能够大大提高飞机的装配质量和性能,同时还能够减小零部件的重量,降低成本,提高生产效率,因此具有非常重要的意义和作用。

二、先进制孔技术在飞机装配中的应用1. 航空发动机制孔航空发动机是飞机的心脏,发动机的性能和质量直接关系到飞机的性能和安全性。

在航空发动机的制造过程中,制孔技术起着至关重要的作用。

激光制孔技术能够实现对发动机零部件的高精度孔加工,从而保证了发动机的装配质量和性能。

2. 飞机机身结构制孔3. 飞机翼面制孔飞机翼面是飞机的承载结构,对其制孔质量要求尤为严格。

先进制孔技术能够实现对飞机翼面的高精度制孔,保证了翼面结构的装配质量和性能。

以上就是先进制孔技术在飞机装配中的主要应用领域,其应用将为飞机的装配质量和性能提供有力保障,具有非常重要的意义和作用。

三、先进制孔技术面临的挑战和发展趋势尽管先进制孔技术在飞机装配中具有重要作用,但其仍然面临着一些挑战和问题。

飞机结构件的自动化精密制孔技术_卜泳

[摘要] 从分析影响孔质量的因素开始,总结了手工制孔的缺陷,从而引出自动化精密制孔技术的重要。

进一步论述了精密制孔的工艺和提高制孔质量的工艺措施,并列举了国外发达国家的一些精密制孔设备。

关键词: 孔质量 疲劳寿命 自动化 精密制孔[ABSTRACT] By analyzing the factors influenc-ing the holes quality, hand-drilling defect factors are sum-marised, and the importance of automatic percision drilling is pointed out. Percision drilling process and advance hole quality process are discussed, and some advanced percision drilling equipments from abroad are specialized.Keywords: Quality of hole Fatigue life Automat-ic Precision drilling在飞机的全部故障总数中,结构件损伤的故障数量一般占12%~13%,但是,因为机载成品系统在发生故障后能用新的成品代替,因此飞机结构件的寿命就决定了飞机的总寿命[1]。

目前飞机结构件采用的主要连接方法仍是机械连接,一架大型飞机上大约有150~200万个连接件[2]。

为了满足现代飞机高寿命的要求,可通过各种技术途径改善各连接点的技术状态(表面质量、配合性质、结构形式等),其中一个很重要的途径是通过自动化设备进行自动精密制孔,提高制孔质量。

1 制孔质量的影响因素1.1 圆度紧固孔的圆度是指孔的圆柱几何形状的正确程度。

只有孔的圆柱几何形状接近理论值,铆钉和螺栓安装后才不至于受到其他附加弯曲应力、挤压应力等的影响而降低其静强度和动强度。

柔性导轨自动制孔设备制孔试验

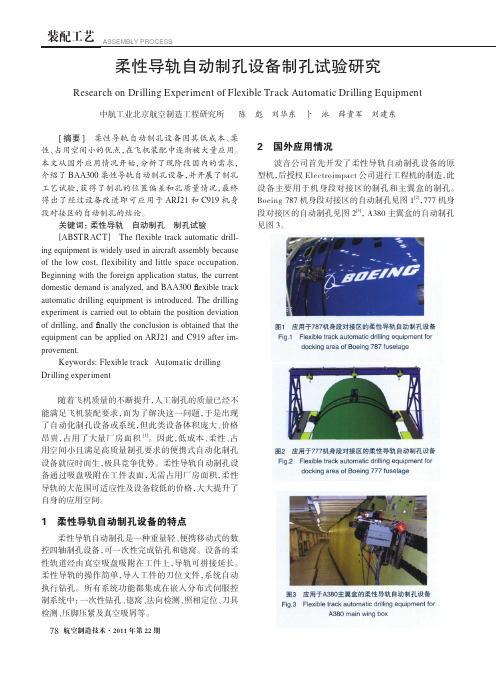

78航空制造技术·2011 年第 22 期装配工艺ASSEMBLY PROCESS[摘要] 柔性导轨自动制孔设备因其低成本、柔性、占用空间小的优点,在飞机装配中逐渐被大量应用。

本文从国外应用情况开始,分析了现阶段国内的需求,介绍了BAA300柔性导轨自动制孔设备,并开展了制孔工艺试验,获得了制孔的位置偏差和孔质量情况,最终得出了经过设备改进即可应用于ARJ21和C919机身段对接区的自动制孔的结论。

关键词: 柔性导轨 自动制孔 制孔试验[ABSTRACT] The flexible track automatic drill-ing equipment is widely used in aircraft assembly because of the low cost, flexibility and little space occupation. Beginning with the foreign application status, the current domestic demand is analyzed, and BAA300 fl exible track automatic drilling equipment is introduced. The drilling experiment is carried out to obtain the position deviation of drilling, and fi nally the conclusion is obtained that the equipment can be applied on ARJ21 and C919 after im-provement.Keywords: Flexible track Automatic drilling Drilling experiment随着飞机质量的不断提升,人工制孔的质量已经不能满足飞机装配要求,而为了解决这一问题,于是出现了自动化制孔设备或系统,但此类设备体积庞大、价格昂贵,占用了大量厂房面积[1]。

机器人钻铆系统研究现状及发展趋势

机器人钻铆系统研究现状及发展趋势杜兆才;姚艳彬;王健【期刊名称】《航空制造技术》【年(卷),期】2015(000)004【总页数】6页(P26-31)【作者】杜兆才;姚艳彬;王健【作者单位】中航工业北京航空制造工程研究所;中航工业北京航空制造工程研究所;中航工业北京航空制造工程研究所【正文语种】中文飞机结构件连接质量极大地影响飞机气动外形的准确性和寿命[1],而连接质量难以满足新型飞机对高性能的要求,已成为我国飞机制造业的薄弱环节[2]。

铆接是主要的连接形式,采用先进的制孔和铆接技术是提高飞机装配质量的有效技术途径。

据统计,70%的飞机机体疲劳失效事故起因于结构连接部位疲劳失效,其中80%的疲劳裂纹发生于连接孔处,因此,制孔质量至关重要。

手工制孔质量一致性差,提高精度需借助于专门的工装和夹具,成本高,可复用性差。

手工制孔过程繁琐,且易形成缺陷。

手工铆接容易产生孔径超差、铆钉孔错位、埋头窝过深、镦头偏斜及夹层有间隙等缺陷。

由于手工铆接力较小,铆钉杆镦粗不均匀,钉杆呈圆锥形,易使工件产生翘曲变形,且手工铆接难以胜任高干涉量的铆接。

采用自动化钻铆设备实现大型构件的制孔和铆接是提高装配质量和效率的有效途径[3]。

据统计,自动铆接效率比人工铆接高10倍,由于质量稳定可靠,结构疲劳寿命可提高5~6倍。

目前主要有3种自动化钻铆设备:自动钻铆机、龙门式自动钻铆系统和机器人自动钻铆系统。

前两种设备应用范围有限,要求构件的曲率变化较小,且对空间比较局促的区域无能为力。

随着工业机器人的位置精度、负载能力的提高,以及误差补偿技术、高速切削技术、实时仿真技术、软件技术的发展,工业机器人成为一种高效的工作平台。

与自动钻铆机等设备相比,工业机器人具有成本低、灵活性高、安装空间小及自动化程度高等优点[4],对工件的适应性好,且可以通过扩展轴长距离移动,能完成多个区域的钻铆,而无需移动工件,比传统的自动钻铆方式效率高。

借助专用编程软件,可以实现自动加工程序的离线编程和模拟加工。

飞机装配中的先进制孔技术与装备探究

飞机装配中的先进制孔技术与装备探究飞机装配中的制孔技术是航空制造领域中的重要技术之一,其质量和精度直接关系到飞机的安全和性能。

随着科技的不断发展,飞机制孔技术也在不断创新和提升,以满足飞机装配的需求。

本文将探究飞机装配中的先进制孔技术与装备,并对其进行深入分析和研究。

一、飞机装配中的制孔技术飞机装配中的制孔技术,主要包括钻孔、铆接和螺栓安装等。

这些技术在飞机制造中占据着重要地位,其中制孔技术的质量和精度直接影响到飞机的安全和性能。

在过去,传统的制孔技术主要依靠手工操作,其精度和效率都存在一定的局限性。

而随着科技的不断进步,飞机制孔技术也得到了很大的发展和提升,先进的制孔技术已经逐渐在飞机制造中得到应用。

二、先进制孔技术1. 激光制孔技术:激光制孔技术是一种非接触式的加工技术,其主要原理是利用激光束对工件进行加工。

激光制孔技术具有加工精度高、速度快、适应性强等优点,尤其适用于飞机制造中对于精度要求较高的部件。

目前,激光制孔技术已经在飞机装配中得到广泛应用,其加工效率和质量均得到了很大的提升。

2. 钻铣复合加工技术:钻铣复合加工技术是将钻孔和铣削两种加工方式进行组合,实现对复杂零件的加工。

这种技术不仅可以提高加工效率,同时还能够保证加工质量和精度。

在飞机制造领域,钻铣复合加工技术已经成为了一种重要的制孔技术,尤其适用于飞机结构件的加工。

3. 自动化制孔技术:随着自动化技术的不断发展,自动化制孔技术也得到了很大的提升。

自动化制孔技术主要通过数控机床等设备实现对工件的加工,其具有加工精度高、稳定性好、适应性强等优点。

在飞机装配中,自动化制孔技术已经逐渐取代了传统的手工操作,大大提高了生产效率和产品质量。

1. 全自动数控钻铣机:全自动数控钻铣机是一种新型的机床设备,其集成了钻孔和铣削两种加工方式,能够实现对工件的精确加工。

这种装备具有加工速度快、精度高、自动化程度高等特点,适用于飞机制造中对于制孔要求较高的零件。

航空宇航制造——柔性装配技术

航空制造工程概论报告题目:飞机柔性装配技术学院:机电学院班级:05010703学号:2007姓名:2010年04月27日【摘要】结合我国现阶段飞机装配背景,将国内外装配进行比较,探讨了飞机柔性装配技术的优势与发展前景。

对柔性装配工装,柔性制孔,虚拟装配等进行了分析与研究,报告目前国内外飞机柔性装配技术的现状,以及柔性装配技术在未来飞机制造业中的作用。

关键词:柔性装配技术;柔性装配工装;柔性制孔;虚拟装配。

1 背景飞机装配是飞机制造过程的主要环节。

飞机装配过程就是将大量的飞机零件按图纸、技术要求等进行组合、连接的过程,分为部装(零件→组合件→段件→部件)和总装(各部件→全机身)。

飞机的设计制造难度大,周期长,不仅表现在它的零件数控加工量大,而且表现在它的装配复杂性和难度。

飞机的装配工作量约占整个飞机制造劳动量的40%~50%(一般的机械制造只占20% 左右)。

飞机装配质量和效率取决于飞机机械连接技术,如自动钻铆、干涉连接、高质量紧密制孔、孔挤压强化、电磁铆接等,而装配件准确度受制于装配型架的制造和安装准确度。

迄今为止,装配技术已经历了从手工装配、半机械/ 半自动化装配、机械/自动化装配到柔性装配的发展历程。

飞机柔性装配技术的应用是当前国内外飞机制造业数字化制造的大趋势,能够克服飞机制造模线--样板法在模拟量协调体系下需要大量实物工装且应用单一、制造周期长、费用高等缺点,通过与自动化制孔设备、数控钻铆或自动电磁铆接设备等自动化装备的集成可组成自动化、数字化的柔性装配系统,缩短装配周期,提高和稳定装配质量。

柔性装配技术的范畴很广,涵盖了柔性装配工装、柔性制孔、装配系统、装配(含装配工艺)设计、虚拟装配、装配集成管理、数字化检测、面向柔性装配的设计等技术领域。

2 国内外研究现状目前,国内仍大量采用传统型架进行人工装配,装配的自动化和柔性化水平较低,数字量协调尚未贯穿飞机整个装配过程,面向装配的设计理念还未形成共识。

飞机壁板自动化制孔应用研究

Copyright©博看网. All Rights Reserved.

中国设备工程 2023.06 (下)

99

Research and Exploration 研究与探索·工艺流程与应用

组装偏差修改等这些是基本。在操作中,确保部件组装 质量的先决条件和核心是对壁板的精准定位。操作工人 选择自动钻铆装置,把飞机壁板安装到钻铆机的固定栏 中,并用夹板、定位销等部件将壁板固定住,保持稳定 状态,可以方便接下来的钻铆步骤。钻铆模拟试验是技 术工作人员按照飞机壁板的外形,通过 CAD 等构建模型 的方法来设计壁板的固定位置,实现了其工作过程中程 序的运行和真实性模拟,以达到最优的钻铆检验方法。 组装偏差修改采用基于 NC 编程技术实现对钻铆工艺的 后续改进和优化,能够掌控壁板的整体组装状态,采用 长桁追踪装置对组装部件出现的偏差进行监控。相关技 术工人按照监控的结果对部件的位置进行移动,确保钻 铆工艺较好的可行性和应用,以及对飞机壁板上及周围 零部件组装时的精度。对自动钻铆程序运行引起的零部 件在组装过程中产生的偏差进行分析。 4 自动化制孔应用 4.1 实际应用的自动化制孔系统

长桁孔的钻制。加工下壁板长桁上的孔时,首先按 照已知的基准孔对刀。长桁架可以看作一条轴线 A 与制 孔加工坐标系横轴之间的夹角为 α 的直线,即线 OA。 由于刀具并不完全沿着线 OA 移动,实际上的位移是类 似台阶的折线,因为折线和直线之间的最大误差是在规 定范围内,所以能够将折线看作直线 OA。在对孔径定位 时,首先做出以下规定,如果加工点位于 OA 直线上或 者其上侧,则加工点的偏移值 F 为 0 或正数,如果位于 OA 直线的下侧,则偏差值 F 为负数。通过此种方法,并 依照机床数控设备的相关操作,实现判断误差值并自动 运动。当 F 为 0 或正数,沿横轴的正方向前进一步;当 F 为负数,沿纵轴的正方向前进一步,每行进一次就会 进行自动比较,一边判断一边向前移动,因此刀具的运 动路径表现为折线,且逼近 OA 直线。并且根据上面提 到的方法,采取装置来控制加工头的法线的方向,由 O 点开始逐点穿插进一直加工到 A 点为止,从而完成长桁 上孔的钻制。下部框上孔的钻制。在对壁板下面框架上 的孔进行加工时,应根据存在的基准孔对齐操作。下部 框可以看成是一条圆弧 AB,其半径为 R,而刀具的前进 路径为沿着台阶似的折线。由于折线和圆弧之间最大的 误差为相关要求的容许值,所以能够将折线看作为圆弧 AB。

飞机装配中的先进制孔技术与装备探究

飞机装配中的先进制孔技术与装备探究随着航空工业的不断发展和技术的进步,先进制孔技术在飞机装配中得到了广泛应用。

先进制孔技术是指利用先进的制孔工具和设备,尤其是钻头、切削液和编程软件等高科技产品,对波板、薄板等工件进行加工制孔的技术。

先进制孔技术的应用,不仅可以提高装配效率,降低制造成本,还可以提高产品质量和装配精度。

先进制孔技术的优势1. 提高装配效率:采用先进制孔技术可以实现自动化加工,提高了生产效率。

制孔时间短,工序简单,可以减少装配时间和人力成本,提高生产效率。

2. 降低制造成本:先进制孔技术可以实现自动化生产,节约人力和设备使用成本。

另外,先进制孔技术使用高精度的钻头和编程软件,能够实现高效的制孔,减少钻头磨损,降低了生产成本。

还可以通过优化加工工艺,减少废料和加工损耗,节省原材料。

3. 提高产品质量:先进制孔技术使用精密钻头和切削液,能够减少物料损耗、刃口崩裂和错位,同时还可以保持较高的加工精度和表面平整度。

这些都有助于提高产品质量和使用寿命。

4. 提高装配精度:先进制孔技术可以实现高精度制孔,提高了工件的装配精度,保证了装配的稳定性和安全性。

先进制孔技术在航空装备生产中的应用1. 复杂结构工件制孔在复杂结构工件的制孔过程中,先进制孔技术可以提高工作效率和精度,同时保证了整个生产流程的可控性。

此外,先进制孔技术在制孔过程中可以保证薄板的表面平整度,减少了在后期过程中的修理工作。

例如,在飞机结构中,制孔技术可以帮助实现良好的孔间间距、尺寸一致性和深度一致性,这些因素对于飞机的安全性和可靠性具有重要意义。

2. 高强度合金材料制孔高强度合金材料的制孔对于现代航空装备生产具有重要意义。

高强度合金材料不仅重量轻,还具有耐磨性和耐腐蚀性。

在制孔过程中,高强度合金材料的加工难度较大,需要高度精密和高速切削,先进制孔技术可以提供更好的解决方案。

例如,在航空轮毂的制孔过程中,先进制孔技术可以实现对轮毂加工过程的精细化管理,确保产品的合格率和精度。

飞机活动翼面自动制孔工艺装备设计技术

图1典型活动面的结构飞机装配工装是指在飞机组部件的装配过程中,对产品的外形尺寸、空间位置精度进行定位和保证的工艺装配。

[2]装配工装一般以框架为主体,框架主要功能是为定位器提供一个大刚度的支撑结构从而便于飞机组部件的精确装配。

在框架上安装外形定位器、骨架定位器、压紧装置等定位装置。

工装的主体框架一般与地面通过螺栓进行连接固定以保证工装的稳定性。

在自动制孔的活动翼面站位,活动面的装配工装需要产品的预装配同时在自动制孔站位进行制孔工作,这就要求活动面工装必须采用可移动式工装。

1装配方法和原则1.1主要零件、组件定位基准与方法上下壁板采用孔系定位法定位;梁、肋(加强肋和端肋)在工装上采用轴线面挡块加定位孔定位;前缘蒙皮组件采用外形卡板定位,卡板上带前缘隔板钻模;后缘组件采用外形挡块定位;接头、内襟翼连接耳片、摇臂组件采用工装上的交点孔定位。

———————————————————————作者简介:薛宏(1990-),男,山西运城人,工程师,硕士研究生,研究方向为飞机数字化装配。

平面。

肋定位器可以拆卸。

在顶端定位器用一个弹头销插入到一个长圆孔衬套里,通过一个弹簧钩夹紧。

在底端定位器用一个定位销插入到一个圆形衬套里,通过一个把手拧紧。

每个工装孔定位处都有一个带弹簧的工艺销(包含在定位器内)。

肋通过用工装销和一个可移除的螺母固定到定位器上。

前缘肋定位器可以拆卸以便在活动面结构最终紧固后可以将肋定位器拆除。

对于滑轨肋耳片组件,主耳片将会替代下方的工装销。

耳片将使用特殊的耳片定位器和定位销进行定位。

3.2壁板定位器壁板定位器的主要功能是定位蒙皮壁板。

一个壁板定位器一端为圆孔,另一端为长圆孔。

一个定位器可以同时定位上下壁板。

壁板定位器在滑轨上滑动,故不用时该工装可收起,在需要使用时可被拉到位置。

壁板将通过一个定位销定位到壁板定位器上。

定位器可以被定位销锁紧在工作工位和回收工位,并且可以通过手驱动杆来对定位器进行打开和缩回的操作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

[摘要] 从分析影响孔质量的因素开始,总结了手工制孔的缺陷,从而引出自动化精密制孔技术的重要。

进一步论述了精密制孔的工艺和提高制孔质量的工艺措施,并列举了国外发达国家的一些精密制孔设备。

关键词: 孔质量 疲劳寿命 自动化 精密制孔[ABSTRACT] By analyzing the factors influenc-ing the holes quality, hand-drilling defect factors are sum-marised, and the importance of automatic percision drilling is pointed out. Percision drilling process and advance hole quality process are discussed, and some advanced percision drilling equipments from abroad are specialized.Keywords: Quality of hole Fatigue life Automat-ic Precision drilling在飞机的全部故障总数中,结构件损伤的故障数量一般占12%~13%,但是,因为机载成品系统在发生故障后能用新的成品代替,因此飞机结构件的寿命就决定了飞机的总寿命[1]。

目前飞机结构件采用的主要连接方法仍是机械连接,一架大型飞机上大约有150~200万个连接件[2]。

为了满足现代飞机高寿命的要求,可通过各种技术途径改善各连接点的技术状态(表面质量、配合性质、结构形式等),其中一个很重要的途径是通过自动化设备进行自动精密制孔,提高制孔质量。

1 制孔质量的影响因素1.1 圆度紧固孔的圆度是指孔的圆柱几何形状的正确程度。

只有孔的圆柱几何形状接近理论值,铆钉和螺栓安装后才不至于受到其他附加弯曲应力、挤压应力等的影响而降低其静强度和动强度。

1.2 垂直度孔轴线方向对紧固孔疲劳性能的影响较大。

紧固件孔沿外载荷作用方向倾斜2°,疲劳寿命会降低47%;倾斜5°则疲劳寿命可能降低95%[2]。

1.3 内壁表面质量加工表面质量对紧固孔疲劳性能的影响在零件尺寸和材料性能一定的情况下,制孔工艺是影响表面质量的重要因素。

根据断裂力学原理,表面粗糙度值越大,切口效应就越大,即应力集中系数越大,故疲劳性能越差。

孔壁轴向划痕是促使紧固孔疲劳性能降低的主要因素之一。

1.4 残余应力在切削加工时,由于切削力和切削热的影响,表面层的金属会发生形状和组织的变化,从而在表层及其与基体交界处产生相互平衡的弹性应力,即残余应力。

已加工表面的残余应力分为残余拉应力与残余压应力,残余拉应力会降低孔的疲劳寿命,而残余压应力有时却能提高紧固孔疲劳寿命[3]。

1.5 位置精度在结构件设计阶段,设计者就已经考虑到了钉载分配。

进行制孔时,如果定位不准造成孔位误差,就会改变结构件受力境况下各紧固孔之间的载荷,从而影响结构件的疲劳寿命。

1.6 夹层之间的毛刺与切屑由于飞机结构上的紧固孔是在各连接零件组装在一起时(即在夹层状态下)制出来的。

因此,当夹层件贴合不紧密时,每钻透一层夹层件,都会在夹层件之间产生毛刺,这不仅会导致应力集中,还会防碍零件的紧密贴合,进而降低连接零件之间的摩擦力。

当刀具每次钻出、钻入时,还会造成断削,由于切屑的运动方向改变,切屑可能填充在板件之间,从而进一步防碍夹层贴合,当受到交变载荷时,便加快磨损腐蚀[4]。

1.7 出口毛刺在金属的钻削加工中,通常情况下在钻头的入口处和出口处都将产生毛刺。

按照切削运动-刀具切削刃毛刺分类体系,分别称为切入进给方向毛刺和切出进给方向毛刺。

一般说来,切出进给方向毛刺的尺寸较大,去除作业量大,由于毛刺的存在,在影响零件的尺寸精度及使用性能的同时,会产生应力集中,降低结构件的疲劳强度。

飞机结构件的自动化精密制孔技术Automatic Precision Drilling Technology of Aircraft Structural Part北京航空制造工程研究所 卜 泳 许国康 肖庆东2009年第24期· 航空制造技术61航空制造技术·2009年第24期622 传统手工制孔传统的飞机装配中的制孔主要以风钻钻孔为主。

工艺顺序为:划线→钻孔→粗铰(或扩孔)→精铰→分离清理。

传统手工制孔通常的缺点在于:(1)易形成缺陷。

制孔过程全部为人为控制,容易造成孔径扩大、孔偏斜、椭圆等缺陷。

(2)孔位精度差。

孔位确定主要通过专用定位器和划线完成,孔位精度无法保证。

(3)制孔步骤多。

一个紧固件孔需要经过3~5次加工才能完成,高精度孔甚至需要更多次的加工。

(4)需要二次装配。

制孔完成后由于钻孔过程中夹层中间存在毛刺及切削,需将夹层结构分离,逐一清理毛刺和切削,再重新定位,大大增加了工人的劳动量和劳动时间。

(5)人为因素影响无法避免。

制孔过程完全依赖于工人技术能力,工人技术熟练程度要求过高。

3 自动化精密制孔3.1 自动制孔的工艺顺序自动制孔的工艺顺序如图1所示。

3.2 制孔参数的选择自动化精密制孔要求一次高速钻出优质孔(包括锪窝),因此对钻头的几何形状、材料及钻孔时的钻速、进给速度等提出了一系列的要求。

3.2.1 自动钻削的要求效率:完成一个钻孔循环(快速进给—工作进给—快速退回)需时间1.5s 左右;孔壁表面粗糙度:R a ≤3.2μm;孔尺寸偏差:φDH8;窝深C-0.05;孔垂直度:0.5°;入口端无毛刺,出口端毛刺不大于0.12mm。

3.2.2 制孔参数的选择不同材料制孔参数不同,具体参数见表1。

3.3 提高制孔质量的工艺措施3.3.1 刀具方面钻头工作部分的沟槽粗糙度R a 小于0.8,可减少排削阻力;钻锪复合刀具中钻头的螺旋角大于普通钻头,2009年第24期· 航空制造技术63以30°为宜,以保证刃口锋利;尽量选用优质材料钻头,如PCD,以确保钻头寿命。

3.3.2 工艺措施如果自动制孔设备无孔径检测单元,需人工定期检查孔径和沉头窝尺寸及出口毛刺,确保钻头锋利;对磨损刀具进行刃磨时,采用自动刃磨机集中刃磨,确保切削刃对称;所有铝合金工件表面必须进行阳极化处理,以改善加工特性;复合材料出口表面最好贴玻璃布,减少分层。

3.4 自动化精密制孔对设备的要求(1)一次性的钻孔、锪窝、法向检测、照相测量、冷却、压紧、刀具检测;(2)可以完成混合夹层结构的一次性制孔,常见的航空材料为铝合金、钛合金和复合材料;(3)设备末端执行器具有快进快退功能;(4)设备定位精度0.1mm;(5)设备重复定位精度0.05mm;(6)钻孔直径精度H8。

4 国外应用的自动化精密制孔设备4.1 自动钻铆机美国是最早发展自动钻铆技术的国家,早在20世纪50 年代初就已在飞机铆接装配生产线上应用了自动钻铆机,经过50多年的发展,现在世界各航空工业发达国家都已广泛采用这项技术。

整个过程通过预先编程,全部由CNC 程序控制。

自动钻铆工艺是在一台设备上一次性地连续完成夹紧、钻孔、锪窝、注胶、放铆和铣平等工序的工艺。

由于机床带有高速、高精度的转削主轴头,一次进给既能钻出0.005mm 以内高精度的孔,又可将埋头窝的深度精确控制在±0.01mm 以内。

由于钻孔时铆接件处在高的夹紧力下,层间不会产生毛刺和进入切削,可以减小疲劳载荷下发生磨蚀损伤的程度,有利于提高接头的疲劳强度。

自动钻铆机如图2所示。

美国最早的自动钻铆机制造厂商是GEMCOR(捷姆科公司),它是向世界各国飞机制造行业提供自动钻铆机的主要厂商之一。

该公司生产的系列化产品质量可靠,并配套有各种型号的数控托架。

迄今为止,销售的自动钻铆机数量已达2 000台以上,其中190台具有定位系统。

自动钻铆机大部分为C 框结构,多数用于壁板类零件的自动制孔和铆钉铆接成形,但由于自身的一些限制,不能进行比较复杂和开敞性差的装配工作[5]。

4.2 机器人自动制孔系统机器人制孔(如图3所示)的应用已经比较成熟,如F-16 复合材料垂尾壁板利用辛辛那提·米尔康T3 机器人进行钻孔,C-130飞机梁腹板用机器人进行自动制孔,波音F/A-18E/F 超级大黄蜂后沿襟翼的ONCE (One-sided cell end effector )机器人制孔系统等。

表1 不同材料的制孔参数机器人制孔的最前沿应用,包括洛克希德·马丁公司F-35 飞机碳纤维环氧复合材料机翼上壁板制孔用的大型龙门式钻孔系统(JGADS )。

该系统带有便携、灵活、低成本且重量轻的机器人,它使用激光定位系统、电磁马达和“压脚”(Pressure Foot )进行精密钻孔,加快了装航空制造技术·2009年第24期64配过程,并形成紧配合,产生的表面光滑、间隙小,满足了F-35飞机气动和耐久性的要求。

由于具有上述优势,F-16、F-22、F-2和T-50项目都对该系统进行评估并准备用于相应的装配作业。

波音787采用的机器人自动制孔系统见图4。

参 考 文 献[1] 张全纯,汪裕炳,瞿履和,等. 先进飞机机械连接技术. 北京:兵器工业出版社,2008.[2] 袁红璇. 飞机结构件连接孔制造技术. 航空制造技术,2007(1):96-99.[3] 徐红炉,刘军,章刚,等. 制孔工艺对紧固孔疲劳性能的影响. 飞机设计,2008(3):25-30.[4] 谢俊峰. 钻削加工毛刺的形成及解决方法. 轻工机械,2007(1):85-87.[5] 楼阿莉. 国外自动钻铆技术的发展现状及应用. 航空制造技术,2005(6):50-52.[6] 毕树生,梁杰,战强,等. 机器人技术在航空工业中的应用. 航空制造技术,2009(4):34-39.(责编 淡蓝)轴移动时X 向偏差)和DYY (沿Y 轴移动时Y 向偏差)。

当指定小车移动到XY 平面某一位置时,其X 向和Y 向的误差补偿值DX 、DY 分别为:DX =DXX +DYX , DY =DXY -DYY 。

按照这种补偿方案,可以将小车的定位精度控制在0.2mm 以内。

3.5 加工过程自动控制技术系统提供自动控制功能,可以按照测量指令文件或加工指令文件的要求,顺序执行测量或加工过程。

控制界面如图7所示,当前执行的指令在程序段显示区高亮显示。

自动控制程序执行流程如图8所示。

4 结束语图9为北京航空制造工程研究所自行研发的柔性导轨自动制孔设备。

通过长时间的调试和大量工艺试验,目前该设备在定位精度和制孔质量方面已达到实用要求,通过进一步的改进和完善,这种方便实用的自动化制孔设备可广泛应用于我国航空工业的自动化装配中。