耐热输送带覆盖胶的配方设计

耐高温阻燃输送带覆盖胶的研制

作者简介:赵明德(1969-),男,助理工程师,主要从事橡胶输送带的研发和管理。

收稿日期:2023-08-28我国是钢铁生产大国,在烧结矿、焦炭等高温物料输送过程中,经过处理后大部分物料的温度在300 ℃以下,但仍有小部分物料温度较高,甚至出现明火现象。

为保证生产的安全和使用寿命,不仅要求输送带既耐高温,又要具有一定的阻燃性能。

输送带的耐高温阻燃性能主要取决于覆盖胶的性能,为此,我们研制了耐高温阻燃输送带覆盖胶。

覆盖胶的耐热性能达到了GB/T20021—2017中T4级别的要求,阻燃性能达到了GB/T10822—2014标准中K2级别要求。

本文详细阐述了研制过程。

1 试验1.1 主要原材料二元乙丙橡胶CO054,意大利埃尼公司产品;三元元乙丙橡胶S537-3,韩国SK 公司产品;Sunpar2280石蜡油,美国太阳公司产品。

固体氯化石蜡70、十溴二苯醚、十溴二苯乙烷等均为市售材料。

1.2 主要仪器和检测设备DLL -5000N 拉力试验机,MDR -2000无转子硫化仪,均为上海德杰仪器设备有限公司产品。

GT -7017高温老化试验箱、滚筒磨耗试验机均为高铁检测仪器有限公司产品。

2 耐高温阻燃覆盖胶配方的研制2.1 胶种的选择我们都知道,橡胶所谓的耐热性就是在高温长时耐高温阻燃输送带覆盖胶的研制赵明德(山东一诺胶带有限公司,山东 潍坊 262600)摘要:介绍了耐高温阻燃输送带覆盖胶的研制,经优化组合最终确定覆盖胶配方为:乙丙胶CO054/S537-3 70/30,炭黑N220 50,Sunpar 2280/HY209树脂20,阻燃剂十溴二苯乙烷/三氧化二锑/硼酸锌 16/8/7,过氧化二异丙苯/TAIC 6,防老剂MB/MC445 4。

采用该配方生产的输送带耐热性能达到了GB/T20021—2017中T4级别要求,阻燃性能达到了GB/T10822标准K2级别要求。

关键词:耐高温阻燃输送带;耐高温;阻燃;覆盖胶中图分类号:TQ330.12文章编号:1009-797X(2024)03-0021-04文献标识码:B DOI:10.13520/ki.rpte.2024.03.005间热老化作用下保持原有物理性能的能力。

T4_型耐热输送带覆盖胶的配方设计

中国橡胶应用技术APPLIED TECHNOLOGY44应用技术APPLIED TECHNOLOGY100℃的试验温度;T2可耐热不大于125℃的试验温度;T3可耐热不大于150℃的试验温度;T4可耐热不大于175℃的试验温度。

本文对T4型耐热输送带覆盖胶的配方设计进行研究。

一、实验1.主要原材料二元乙丙橡胶(EPM ),牌号6160D ,阿朗新科高性能弹性体有限公司;三元乙丙橡胶(EPDM ) ,牌号2650C ,阿朗新科高性能弹性体有限公司;炭黑 N220,欧励友工程炭(青岛)有限公司;炭黑 N330,卡博特化工(天津)有限公司;石蜡油2280,汉圣石化(宁波)有限公司;硫化剂BIPB ,阿克苏诺贝尔公司;甲基丙烯酸盐类,西安有机化工厂;其他均为市售橡胶工业常用原材料。

2.主要检测设备与仪器XLB-D400×400型平板硫化机,浙江湖州东方机械有限公司;A1-7000S 型电子拉力试验机,M-2000FA 型无转子硫化仪,高铁检测仪器有限公司;HT3000橡胶硬度计,德国蒙泰克集团;H-RUL-45型精密高温试验机,昆山九丰精密机械有限公司;台式测厚表,上海六菱仪器厂。

3.测试方法力学性能按GB/T 528-2009测试;邵尔A 型硬度按GB/T 3512-2001测试;热空气老化按GB/T 3512-2001测试;黏合强度按照GB/T 6759测试。

4.配方选材(1)生胶体系乙丙橡胶分子主链是完全饱和的碳-碳结构,所以乙丙橡胶的耐热性很好。

EPDM 分子侧链上引入了少量不饱和双键,而EPM 分子结构完全饱和,所以其耐热性能优于EPDM 。

但混炼过程中EPM 工艺性比EPDM 工艺性要差。

所以选择EPM 与EPDM 并用,以EPM 为主。

(2)补强填充体系炭黑的粒径越小,其补强性越好、耐磨性越好。

输送带要求抗拉强度较高,且耐磨性要求好。

所以选择粒径较小的中超耐磨ISAF N220和高耐磨HAF N330并用。

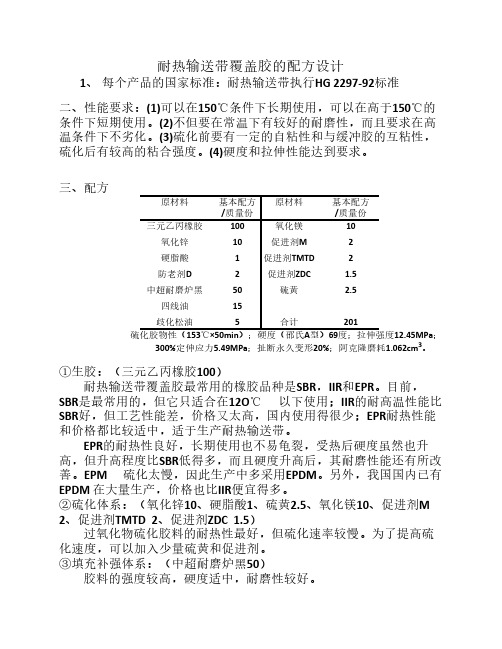

耐热输送带覆盖胶的配方设计

耐热输送带覆盖胶的配方设计1、每个产品的国家标准:耐热输送带执行HG 2297-92标准二、性能要求:(1)可以在150℃条件下长期使用,可以在高于150℃的条件下短期使用。

(2)不但要在常温下有较好的耐磨性,而且要求在高温条件下不劣化。

(3)硫化前要有一定的自粘性和与缓冲胶的互粘性,硫化后有较高的粘合强度。

(4)硬度和拉伸性能达到要求。

三、配方原材料基本配方/质量份原材料基本配方/质量份三元乙丙橡胶100氧化镁10氧化锌10促进剂M2硬脂酸1促进剂TMTD2防老剂D2促进剂ZDC 1.5中超耐磨炉黑50硫黄 2.5四线油15歧化松油5合计201硫化胶物性(153℃×50min);硬度(邵氏A型)69度;拉伸强度12.45MPa;300%定伸应力5.49MPa;扯断永久变形20%;阿克隆磨耗1.062cm3。

①生胶:(三元乙丙橡胶100)耐热输送带覆盖胶最常用的橡胶品种是SBR,IIR和EPR。

目前,SBR是最常用的,但它只适合在12O℃以下使用;IIR的耐高温性能比SBR好,但工艺性能差,价格又太高,国内使用得很少;EPR耐热性能和价格都比较适中,适于生产耐热输送带。

EPR的耐热性良好,长期使用也不易龟裂,受热后硬度虽然也升高,但升高程度比SBR低得多,而且硬度升高后,其耐磨性能还有所改善。

EPM 硫化太慢,因此生产中多采用EPDM。

另外,我国国内已有EPDM 在大量生产,价格也比IIR便宜得多。

②硫化体系:(氧化锌10、硬脂酸1、硫黄2.5、氧化镁10、促进剂M2、促进剂TMTD 2、促进剂ZDC 1.5)过氧化物硫化胶料的耐热性最好,但硫化速率较慢。

为了提高硫化速度,可以加入少量硫黄和促进剂。

③填充补强体系:(中超耐磨炉黑50)胶料的强度较高,硬度适中,耐磨性较好。

④软化增塑体系:(四线油15、歧化松油5)加入软化剂可大大提高EPDM 的自粘性和拉断伸长率,但是用量过多会降低胶料的耐热性能。

耐热帆布芯输送带覆盖胶的研制

注:热空气老化条件为125℃×168 h.

1,防老剂BLE

1.5。

从表3可以看出,本研制覆盖胶可满足耐热 帆布芯输送带的使用要求。 3结语 采用优选配方覆盖胶生产的耐热帆布芯输送 带已在多个热电厂和搅拌站使用,性能稳定,反映 良好。

收稿日期:2008—1卜15

z.促进剂NOBS

化特性总体影响不大;单独采用炭黑N220,虽然 硫化胶拉伸强度较高,但热空气老化后拉断伸长 率大幅下降,而采用炭黑N220/N660的硫化胶老 化前后物理性能均较好。 2.1.4防护体系 耐热ቤተ መጻሕፍቲ ባይዱ料需选择高效耐热型防老剂。防老剂

裹2炭黑品种和用■对SBR胶料性能的影响

带,骨架材料采用耐热性能较好的聚酯帆布,输送 带采用常规生产工艺制备,硫化条件为150℃×

20

min。成品输送带覆盖胶耐热空气老化性能如

表3所示。

襄3成品输送带覆盖胶耐热空气老化性能

注:基本配方为SBR 脂lO,防老剂RD 进剂TMTD

100.氧化锌10・硬脂酸2・石油树 1,防老剂4010NA 1,促

25.炭黑N660

25,

l,防老荆4010NA

1.促进剂NOBS

1.5.促

2。采用优化配方覆盖胶生产的耐热帆布芯输送带性能良好.

关t词:耐热帆布芯输送带;覆盖胶)SBR 中圈分类号:TQ336.2;TQ333.1 文黛标识码:B 文章鲴号:1000-890X(2009)05-0301-02

耐热帆布芯输送带弹性好、抗冲击、成本较 低,广泛用于冶金、炼焦、水泥等高温重工行业,随 着所输送物料温度的不断升高,提高输送带的耐 热性能尤为重要。 本工作通过对主体材料、硫化体系、补强体 系、防护体系和软化体系的优选,设计耐热帆布芯 输送带覆盖胶。 1实验 1.1主要原材料 SBR,牌号1500,中国石油吉林石化分公司 产品;炭黑N220,N330和N660,鞍山市炭黑厂产 品;促进剂CZ和NOBS,西安有机化工厂产品。 1.2主要设备与仪器 XK-160型两辊开炼机,上海橡胶机械厂产

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

耐热输送带覆盖胶的配方设计

1、每个产品的国家标准:耐热输送带执行HG 2297-92标准

二、性能要求:(1)可以在150℃条件下长期使用,可以在高于150℃的条件下短期使用。

(2)不但要在常温下有较好的耐磨性,而且要求在高温条件下不劣化。

(3)硫化前要有一定的自粘性和与缓冲胶的互粘性,硫化后有较高的粘合强度。

(4)硬度和拉伸性能达到要求。

三、配方

原材料基本配方

/质量份原材料基本配方

/质量份

三元乙丙橡胶100氧化镁10

氧化锌10促进剂M2

硬脂酸1促进剂TMTD2

防老剂D2促进剂ZDC 1.5

中超耐磨炉黑50硫黄 2.5

四线油15

歧化松油5合计201

硫化胶物性(153℃×50min);硬度(邵氏A型)69度;拉伸强度12.45MPa;

300%定伸应力5.49MPa;扯断永久变形20%;阿克隆磨耗1.062cm3。

①生胶:(三元乙丙橡胶100)

耐热输送带覆盖胶最常用的橡胶品种是SBR,IIR和EPR。

目前,SBR是最常用的,但它只适合在12O℃以下使用;IIR的耐高温性能比SBR好,但工艺性能差,价格又太高,国内使用得很少;EPR耐热性能和价格都比较适中,适于生产耐热输送带。

EPR的耐热性良好,长期使用也不易龟裂,受热后硬度虽然也升高,但升高程度比SBR低得多,而且硬度升高后,其耐磨性能还有所改善。

EPM 硫化太慢,因此生产中多采用EPDM。

另外,我国国内已有EPDM 在大量生产,价格也比IIR便宜得多。

②硫化体系:(氧化锌10、硬脂酸1、硫黄2.5、氧化镁10、促进剂M

2、促进剂TMTD 2、促进剂ZDC 1.5)

过氧化物硫化胶料的耐热性最好,但硫化速率较慢。

为了提高硫化速度,可以加入少量硫黄和促进剂。

③填充补强体系:(中超耐磨炉黑50)

胶料的强度较高,硬度适中,耐磨性较好。

④软化增塑体系:(四线油15、歧化松油5)

加入软化剂可大大提高EPDM 的自粘性和拉断伸长率,但是用量过多会降低胶料的耐热性能。

⑤防护体系:(防老剂D 2)

延缓橡胶的老化,延长制品的使用寿命。

四、工艺

(1)胶料混炼

加料顺序:EPDM一氧化锌,硬脂酸,氧化镁一防老剂D一中超耐磨炉黑一四线油, 歧化松油一硫黄一促进剂TMTD,促进剂M,促进剂ZDC EPDM的工艺性能较差,开炼机混炼时易脱辊,混炼困难;缓冲胶中因加入了大量软化剂,采用开炼机混炼极易粘辊,操作相当困难。

(2)成型工艺

EPDM 自粘性差,利用缓冲胶的热粘性,在成型机的压力下趁热可以将覆盖胶顺利贴合,但出片后放置时间过长就难以贴合。

因此,出片后1 h之内必须贴合完成。

(3)硫化工艺

时间:50min ;温度:153℃;

EPDM 硫化慢,硫化时间是普通输送带的2倍,硫化时间不足或温度偏低容易造成胶层起泡,因此在生产中要严格按照工艺规程执行才能保证产品质量。

EPDM 自粘性差在成型工序中是个缺点,但是在硫化工序中却有一定的好处,因为胶料不粘平板,硫化时排气较容易,平板压合后经一二次挤压即可将窝在胶带表面的空气排尽。

生熟口交接处的质量比普通输送带还要好,整条输送带的外观也不比普通输送带差。

EP帆布带芯耐高温输送带的硫化工艺按普通EP帆布芯输送带的工艺执行,除了一次拉伸外,硫化后还需再做一次冷拉伸,以控制其拉断伸长率不致过大。

五、物理测试

1、硬度

仪器:硬度计

试样:(1)试样厚度不小于6mm,如试样厚度低于6mm,可用同样胶片重叠起来,但重叠数不得超过3层,每层厚度不小于2mm,但这样测量的结果与在整块试样上测量的硬度是不能相比较。

(2)试样表面应光滑、平整,不应有缺胶、机械损伤及杂质等。

(3)试样必须有足够的尺寸,保证压针和试样接触位置距离边缘至少12mm,即试样外形尺寸必须在24mm以上。

(4)试样在试验温度下应至少停放5h.

注意事项:(1)试验前仪器调零。

(2)试样上的每一点只准测量一次硬度,点与点间距离不少于6mm,点与边间距不少于12mm.(3)每个试样测量点不少于5个,取其中值为试验结果,试验结果精确到整数位。

(4)压足和试样完全接触后1s内读数。

2、拉伸强度

仪器:电子拉力机

试样:哑铃形

注意事项:试样裁断的方向应保持其拉伸受力方向与压延方向一致。

3、扯断伸长率

仪器:电子拉力机

试样:月牙形。