SAP BOM替代物料讲解

替代料逻辑与PLMSAP作业方式.

Page 3

ECOM Analysis

Reason Code

Component phase out

Percentage %

15.7% (438/2775)

Source Change

Others (BOM restructure, BOM correction, Bug fixing, Manufacturer enhancement…)

• •

Minimal part preparation L/T BOM configuration flexibility

–

–

Board product: Mosfet, TTL/CMOS IC, Diode, Transistor… System product: HDD, ODD, Memory…

Page 14

Q&A

Page 21

2.5% (70/2775)

81.8% (1751/2775)

Data Source: Released ECOM changes from 2008/01/01-2008/10/07.

Page 4

替代邏輯 (1/2) A

主料有足夠ATP時需求落於主料上

主料沒有足夠ATP時,而副料有足夠ATP時需求 落於副料上

Page 6

ECOP/ ECOM替代關係之設定

•

Key fields: Find num, Qty, Ref Des (Location).

– – –

Find num (Group): define the Alternative Group (1~256) Primary Item: maintain Qty & Ref Des Alternative items: Qty=0 & Ref Des keep Empty

SAP软件替代料的业务场景及解决方案介绍

SAP软件替代料的业务场景及解决方案介绍在SAP/ERP生产计划模块(PP)实施中,大部分离散制造企业都会存在使用替代料的业务场景,每个公司替代料的业务需求场景可能不太一样,但一般主要有如下5种业务需求场景。

1.物料A用完之后,不会再进行采购,使用物料B替代。

2.物料A和物料B可以互相替代,但有优先级的设置,比如:物料A和物料B互为替代,按优先级的选择顺序,选择库存能100%满足的物料为优先耗用。

3.物料A和物料B可以互相替代,但要按一定比例关系使用,比如:物料A:80%,物料B:20%。

4.物料A和物料B可以互相替代,但有优先级,物料A用完或库存不足,才能用物料B。

5.物料A和物料B成组被物料C和物料D替代。

以上5点替代料的处理需求是离散型制造业中非常普遍的业务场景,对于这些需求,SAP/ERP系统有标准解决方案,下面通过例子在系统中具体演示下SAP 是如何处理这些替代的业务需求的。

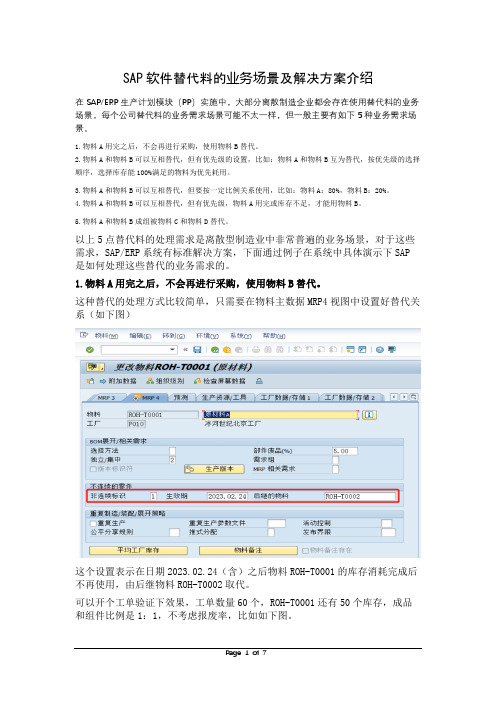

1.物料A用完之后,不会再进行采购,使用物料B替代。

这种替代的处理方式比较简单,只需要在物料主数据MRP4视图中设置好替代关系(如下图)这个设置表示在日期2023.02.24(含)之后物料ROH-T0001的库存消耗完成后不再使用,由后继物料ROH-T0002取代。

可以开个工单验证下效果,工单数量60个,ROH-T0001还有50个库存,成品和组件比例是1:1,不考虑报废率,比如如下图。

ROH-T0001有50个库存,但在日期2023.02.24(含)之后创建的工单中可用发现,ROH-T0001库存消耗完后,由它的替代物料ROH-T0002替代。

2.物料A和物料B可以互相替代,但有优先级的设置,比如:物料A和物料B 互为替代,按优先级的选择顺序,选择库存能100%满足的物料为优先耗用。

这种替代的的业务需要在BOM中进行设置,具体设置如下图。

备注:同一组的所有替代物料的使用可能性加起来必须100%,不然可能影响到产品的标准成本的估算产品FERT-Z0001下有2个材料组件ROH-P0001和ROH-P0002,它们互为替代关系,在同一替代组Z1里面,使用策略2,使用可能性加起来100%,由优先级来决定先使用哪个物料,比如ROH-P0001优先级设置为1,ROH-P0002优先级设置为2。

关于BOM替代物料与CK11N取数逻辑2015-08-11

关于BOM替代物料与CK11N取数逻辑一、如何设置BOM替代物料组及优先级T-Code:CS02其中其中其中二、CK11N取数BOM替代物料成本逻辑根据可用性比例,与优先级无关进行取数如果可用性各位80%,50%;优先级为1,2,则各取80%,50%的成本。

三、如果发现更改了BOM之后,CK11N不进行更新订单30300544:并行终止的主数据错误(物料)消息号CO579诊断物料单展开时在并行物料后继组件中发现不一致。

步骤检查有效物料单中物料后继组中的分配和物料主记录值。

Order 30300544: Master data incorrect for parallel discontinuation (Matl )Message no. CO579DiagnosisInconsistencies were discovered in the parallel discontinuation of components during the BOM explosion.ProcedureCheck the allocation of a discontinuation group in the valid BOM and the material master record values.当30300386假设A2替代组包含1001、1002两个物料,1001物料可用性100%,1002物料可用性0%,则只需要将1002物料MRP4视图的“非连续性标识1”置为空即可。

Meghasham Badgujar2010-12-15 上午7:56This is related to Discontinuation Indicator in Material Master- MRP4 viewFor Discontinuation Indicator Field of Material Master i MRP-4 View, there is by default two values(F4 option) are appearing as mentioned below:1. Single/Parallel discontinued part/material3. Dependent parallel discontinued part/materialMy questions is: Is it possible to add further value(F4 option) for this field?Thanks,Meghasham•897 浏览次数•平均用户评级(0 评级)BOMWhat do you mean by Discontinued Materials?If you want to use some of the components in place of the original components and these original components are no more required, then in material master once you enter discontinued material which will prompt to give effective out date. That means from that date onwards substitute material is going to be used.What data to be maintained for Discontinued Material?Material Master - MRP 4ViewDiscontinuation indicator - Identifies the material as a part to be discontinued and includes it in the discontinued parts procedure in materials planning.If this indicator is set, the system transfers the dependent requirements in materials planning to the follow-up material if they are no longer covered by warehouse stocksThere are two types of discontinuation which are Simple discontinuation and Dependent parallel discontinuation.Simple discontinuation : A component to be discontinued is replaced with a follow-up component at a particular date.In the material master record of the component to be discontinued, you must set discontinuation indicator 1, enter a follow-up component, and specify an effective-out date.Dependent parallel discontinuation: A group of materials is replaced with a group of materials; that is, if onecomponent is to be discontinued (the main component), another component must also be discontinued (thesubordinate component). In the material master record of the main component to be discontinued, you must set discontinuation indicator 1, enter a follow-up component, and specify an effective-out date. In the material master record of the subordinate component, you must set discontinuation indicator 3.Follow-Up Material: Number of the material that the system uses in materials planning to replace the material to be discontinued once its warehouse stock is depleted. In the material master record and also in the bill of material (BOM), you can define a follow-up material for a material to be discontinued. The follow-up material defined in the BOM has a higher priority than that in the material master record.Conditions for Discontinue Materials:•The part to be discontinued and the follow-up material to be planned using material requirements planning (MRP) •The base unit of measure of the follow-up material to be the same as that of the part to be discontinued•In BOM, discontinuation data is maintained for the discontinued item and follow-up data is maintained for the follow-up item•Item category should be stock item or variable size item.Master data Maintained:Step 1: Change Material Master( MM02)In Material Master MRP 4 view for the discontinue material maintain the Discontin. ind = 1 , with Efft out date and follow-up material.For the given example T-T223 is the discontinue material and T-T323 is the follow-up material. Settings are made as displayed below.Step 2: Change BOM( CS02)Follow up material to be included in BOM. T-T223 is discontiue material and T-T323 is follow up materialFor discontinue material T-T23, Select the Discontinuation ind. as 1 and maintain the Discont.group as 01Similarly for the Follow up material T-T323 maintain the Follow up group as 01.Scenario 1: Master data maintained as explained above and stock of discontinue material is available. What will be the effect of discontinue material and follow-up material during MRP and Order creation.Step 1: Stock Requirements List (MD04)Currently there is stock of 40 qty available for the discontinue material (T-T223) as displayed below. Effective date is maintained as 19.03.2014.Stock available for Follow-up material is 400 as displayed below.Step 2 : PIR for FERT Material for 500 qty and MRP MD02 executed. Planned order created for 500 qty.When replacing a component with another the stock of the discontinue material should be used up before the follow up material is introduced in order to avoid dead stock. During the planning run, the system checks the discontinuation indicator and the effective-out date in the material master and reassigns the materials correspondingly. The system reassigns the requirements during the planning run for the discontinued material.Below screen shot displays the FERT planned order Component overview. Here we can see the discontinue material T-T223 available stock qty of 50 is considered and remaning qty 450 is considered from the follow up material T-T323.As shown below for the discontinue material T-T223 MRP did not generate any procurement proposals since it is discontinue material with effective date 19.03.2014. Instead it created dependent requirement for 50 available qty. Once all the stocks of this material have been used up, its dependent equirements are reassigned to the follow-up material.As shown below for the follow up material T-T323 MRP generated purchase requsition for 50 qty since 400 is already available against total dependent requirement of 450 qty.Once Order is created for the FERT material acordingly reservations are generated for 50 qty for discontinue material(since stock available for 50 qty) and 450 qty for the follow up material.In Nutshell, MRP will not generate procurement proposals from effective date for discontinue materials. Reservations will be generated for availale stock qty till stock of discontinue materials becomes zero and thereafter all the dependent requirements of discontinue materials be reassigned to follow up materials.Note 1: If stock of the discontinue material is zero then when order is created for the parent material - in order componenet overview for discontinue material requirement qty will be displayed as ZERO and for folllow up material actual requirement qty will be displayed.Note 2: If dicontinue data is maintained in Material Master and not maintained in BOM, MRP will not plan but in order, requirement qty will be displayed in order componenet overview as per BOM qty for both discontinue material and follow up material.Note 3: If you try to set the discontinuation for a follow-up material, then error message "Message no. 61224 -Multi Level Discontinuation not suported" will be generated when you try to run MRP. Refer Note 398238 - Error message 61224 for parts provided详情请参见/docs/DOC-53212。

(完整版)SAP批改、删除、添加BOM

(完整版)SAP批改、删除、添加BOM

技术员批改BOM流程步骤1:

期初数据导入错误或者待用品发生需要大量

更改BOM组件。

SAP中支持批量更改。

说明:需要把16000400改成16000371

通过CS15反查可以看到有370个BOM用到

16000400,现需要把这370条记录进行修改。

事务代码:CS20

参考对象:

物料:被替换的物料号

用途、工厂:与BOM中一致

项目更改:

新物料:

点执行

步骤2:

点全选选中所有需要更改的BOM

点更改项目数据,执行

步骤3:

在弹出的框中选择是,即执行

步骤4:

批改成功后显示更改日志

批改成功

步骤5:

批删除BOM组件(停用物料之前需要经过该步骤)说明:需要在2112中删除16001208

物料:需删除的物料

更改编号:工程更改号

点删除项目

接下去的步骤同上

步骤6:

物料:参考物料

新物料:增加的物料

不填参照物料:

点添加物料

项目:组件编号

数量:增加物料的组件的数量添加物料

步骤同上。

Ker-02 SAP 替代物料方案简介

各类型的主要区别

项目 永久替代(后继物料) 100%检查 特定的产品中 工单创建和 可用性检查 手工确定百分比 特定的产品中 工单创建和 可用性检查

替代 范围

整个工厂范围

SAP替代物料方案简介

Kerbin Wu kerbinwu@

物料替代类型

方案 使用业务场景 方案特点

类型一 永久替代 (Discontinuation)

在整个工厂范围内,A 物料被B物料全面替代。 该方案作为组件替换的过渡阶 但A物料当前库存还是 段,目的是最大程度的利用旧 可用,替代仅发生在A 物料库存,减少呆滞库存。旧 物料库存消耗完之后。 物料库存优先是重要特点。 一般是因为设计或者成 在过渡阶段后,需要更新BOM. 本因素造成的物料变更。

普通替代-手工确定使用百分比

1. 在BOM中维护替代相关的数据

2. 各替代件需要在BOM Item中使用共同的替代组 (Alternative Item Group), 如A1. 每个组件需要维护 替代组相关数据,见下条所列.

3. 替代组中的数据维护 1) 优先级: 该类型替代不考虑优先级. 2) 替代策略Strategy: 选择1 Manual/ Usage Probability 3) 使用百分比: 设定各替代组件的预定使用比例,比如 80% 与 20%, 或者100%与 0%。组件如果设定为0%,一般 是在工单中起信息作用,由计划员根据实际情况决定使用比例.

3. Effective-out date (失效日期) A物料预计失效日期 1)需求时间在此日期之前,如有需求不能由库存满足,则需求 默认还是由A满足 2)需求日期在此日期之后,如有需求不能由库存满足,则MRP 将自动将需求转移到B,由B满足.

替代物料操作详解

替代物料操作详解SAP中的替代物料有好几种,比如生产订单中A物料用完之后系统自动切换到B物料,或者A物料用30%,B物料用70%,至到A物料用完再用B物料.从大类上来分还可以分为平行切换和非平行切换两种.我们公司比较常用的就是平行切换,即A物料用完之后系统自动切换到B物料,B用完之后系统自动切换到C,但需要注意的是系统中认为A还是最适用的物料,即A,B,C都无库存的时候,MRP会跑出A的需求.所以个人建议在A,B物料长久不用的情况下,直接用BOM的更改编号,生效时间等来控制比较好.现在我将SAP系统中这种切换的设置详细说明一下.方法一:事务代码:MM02 MRP4视图非连续标识:1后继的物料:如果这个物料为A,那么MM02定义的后继物料为B.则系统中A的库存为0的时候生产订单在物料可用性检查之后会自动切换到B.注意点:1.此方法只适用于A,B两种物料替换的情况,三种及三种以上物料替换此方法不可用.2.如果在BOM中A,B的用量是相等的,那么只需要以上的设置即可,但是如果A,B的用量不相等,例如A用2个,B用3个的话,还需要在BOM中做设置,具体方法就不介绍了,因为如果是这样的话,建议直接用第二种方法更简单.方法二:(1)事务代码:CS02所有需要替代的物料均需要添加到BOM中,例如:0020 R11007345 3pc0030 R11007028 3pc0040 R11007344 3pcR11007345用完了用R11007028, R11007028用完了就用R11007344.(2)逐个双击这三个物料的行项目,进入以下界面.替代物料组任一输入一个名字,例如A.点击替代项目组旁边的蓝色小箭头,弹出以下对话框:对于此例,可以设置:项目行物料号优先级策略使用可能性0020 R11007345 1 2 空0030 R11007028 2 2 空0040 R11007344 3 2 空即可实现R11007345用完了用R11007028, R11007028用完了就用R11007344的设置.注意点:1.此方法的适用面比较广,可以实现多个物料替代的问题.2.替代物料必须在生产订单下达的时候按物料可用性检查的时候才会实现替换.。

SAP关于物料BOM的详细解说

» 上级部件的相关需求,跳过虚部件,直接传递到虚部件的组件。计划订单和请 购单中同样只对虚部件的组件产生。

成品 虚拟件1 组件2 组件3

组件12

组件13

11

BOM 废品数据

» 装配废品 » 部件废品 » 工序废品

12

组件31

»

一 个被 定 义 成 部 件 的 产 品, 如 组件13, 可 以 被 用 作 另 一 个 部 件, 如 产成品1 的 组 件。

10

虚拟部件

» » 可以在物料主记录的MRP数据中定义特殊的获得码虚拟部件。 一个虚部件是物料的一个逻辑(而不是功能性的)组合。从设计的角度来看, 这些物料被组合在一起形成一个部件。然而,从生产的角度来 ,这些物料并 不是真正装配形成一个物理的单元。一个虚部件的组件被组合在一起以形成上 级部件-产品结构上一层的部件。

7

BOM部件

»

一组半成品或组装起来形成成品组件的零件在物料单中称为一个 部 件。

» 一 个 部 件 用 物 料 号 来 标 识, 一 般 作 为 一 个 紧 密 的 整 体 起 作 用。 » 下 图 显 示 了 部 件 ( 组件13), 它 由 三个 组 件 构 成。

产成品1

组件32 组件33

物料清单定义

BOM

物料单是组成一个产品或装配部件完整、 正式的结构化清单。该清单包括每个部 件的项目号 、数量和计量单位。

2

BOM 种类

文档

物料 物料 BOM 文档 BOM

销售 订单

设备 BOM

销售订单 BOM

4

BOM的有效性

» »

有效区域 -- 相同BOM能被分派到不同的工厂。 在分派BOM到不同的工厂之前,物料必须在新的工 厂里存在,BOM 项目上的单位一定是相同的。 有效性时期 ( 有效的从/到日期)

sap替代方式说明

SAP中BOM组件替代方式:1、当物料A用完后(即库存数量为0),对于物料A将永远不再使用,且使用物料B替代物料A;2。

、在某个产品中,在某个日期后,当物料A不够时,才使用物料B,该日期之前物料A 不够用,只对物料A产生需求;3、多种物料之间存在用完为止的替代关系,且存在较明显的优先级关系,替换料用量可不一致;需由物料计划部门控制替代料的优先级。

4、多种物料之间存在替代关系,用量可不一致,各替代物料间无明显优先级关系,需按一定比率将需求传递到各替代组件;需有物料计划部门控制替代料使用可能性。

5、匹套替换,A与A1配套,B与B1配套,当A不够时,由B进行替代,此时A1也必须由B1替代,即B+B1替代A+A1;(注意:只有在执行可用性检查后,才可触发替代)BOM组件替代实现方式:一、替代需求:当物料A用完后,即库存数量为0,将永远不再使用,且使用物料B替代物料A;适用范围:两种物料之间存在替代关系,且用量相等,用完替代。

影响范围:所有BOM中该组件A用完时,都将被物料B替换业务场景:用完替代,物料A用完之后才使用B物料(系统执行可用性检查,当A用完后系统才考虑B物料库存,当两者库存总量无法满足需求时,系统将给出物料B缺料提醒)实现方式与测试:1.建立物料A与物料B之间的替代关系,MM02 MRP4视图字段必填/可选输入值说明非连续标识必填 1生效期不填后继物料必填1000000702 替换料编码2.替换测试:CO01 创建生产订单(生产订单30PC,物料A库存为10PC,物料B库存为10PC);,系统给出物料B缺料10PC提醒CO11N 完工确认注意:此方法只适用于两种物料用完替代,且A、B物料用量相等。

二、替代需求:在某个产品中,在某一日期后,如果物料A不够时,用完物料A后,使用物料B,在该日期之前物料A不够用仍然对物料A产生需求。

适用范围:两种物料之间存在替代关系,且用量相等,在某一日期后该替代关系生效。

SAP有关物料替代详解手册

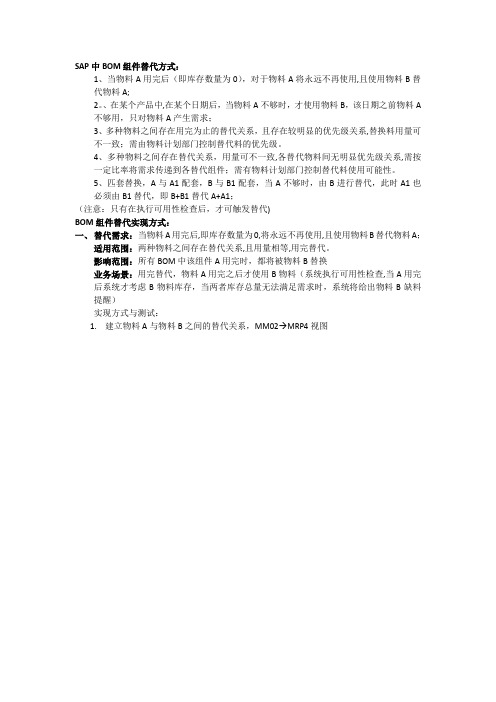

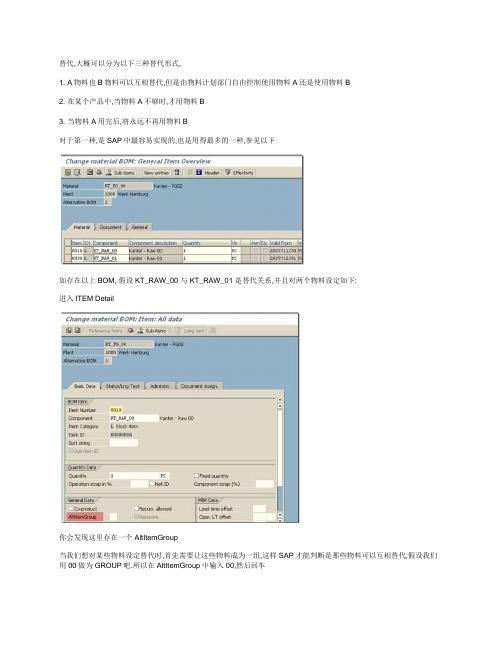

替代,这个一万家企业估计就有二万家企业需用到的名词,可见其重要性,而根据本人之经验, 大概可以分为以下三种替代形式,我想这应该是关于 SAP 替代或取代的最完整的文档。

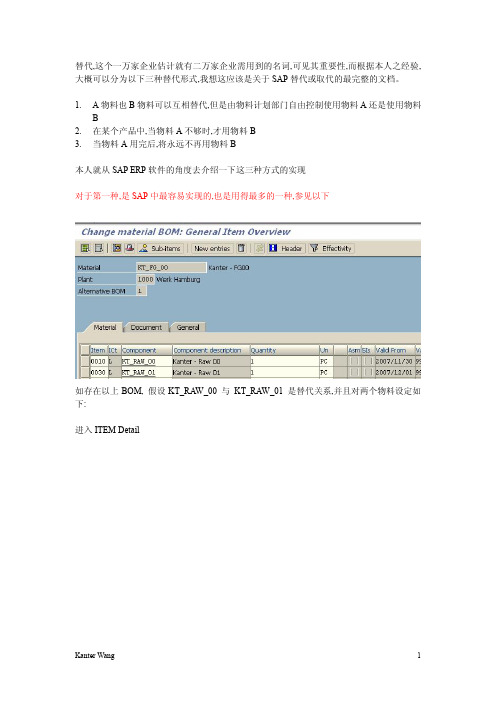

1. A物料也B物料可以互相替代,但是由物料计划部门自由控制使用物料A还是使用物料B2. 在某个产品中,当物料 A不够时,才用物料 B3. 当物料 A用完后,将永远不再用物料 B本人就从 SAP ERP 软件的角度去介绍一下这三种方式的实现对于第一种,是 SAP 中最容易实现的,也是用得最多的一种,参见以下如存在以上 BOM, 假设 KT_RAW_00 与 KT_RAW_01 是替代关系,并且对两个物料设定如 下:进入 ITEM Detail你会发现这里存在一个 AltItemGroup当我们想对某些物料设定替代时,首先需要让这些物料成为一组,这样 SAP 才能判断是那些物料可以互相替代,假设我们用00 做为GROUP 吧.所以在 AltItemGroup中输入 00,然后回车将会弹出以上画面在此画面中的 Strategy一个重要的设定,此 FIELD 中有两个设定1 Manual maintenance/by usage probability2 100% check我们所讲的第一次情况就是选择这里的, 当strategy选择为1(表示按Usage Prob.来决定使用 谁)的时候,Priority则不起做用而 Usage prob. 则表示使用的百分比,如我们例子: KT_RAW_00 为主料,KT_RAW_01 为辅料, 即在正常情况下是用KT_RAW_00,但是生产计划部门可以把此更改为 KT_RAW_01,KT_RAW_00 设定如下:Usage Prob. 表示使用 100%KT_RAW_01 的设定首先也需把 AltItemGroup设定为 00 ,并且使用范围为0%也许这样设定后,会有以下提示但不理会此提示,直接回车.然后 SA VE BOM此时,如果你建立一张 production order 则会表现如下:如此 Order Qty = 20 PC你可以从中发现, KT_RAW_00的使用量是20PC (计算方法是此物料的使用量 20PC * 100%, 这个 100%就是来自于 BOM中的 Usage Prob. )而 KT_RAW_01 的使用量则为 0 PC(计算方法是此物料的使用量 20PC * 0%,这个 0%就是来 自于 BOM 中的 Usage Prob.)如果你想更改他们的 Usage Prob. ,则可进入此 ITEM 的 Detail可以直接更改上图中的 usage prob,如假设为 70%, 另外把 KT_RAW_01 中的 USAGE PROB 改为 30% ,如下图再返回,则可看出14 = 20 * 70%6 = 20 * 30%对于第二种,我想应该是最多很想实现,却又发现并不如意的一种,演示如下: 在第一种的设定画面中需要使用 Strategy = 2 的策略,即表示是使用 Priority 的方式来处理如各设定如下:KT_RAW_00 设定KT_RAW_01 的设定如下:此两图则表示: 正常情况吓是使用 Priority = 1 的,如果他做 ATP 检查后,不够的话,则用 Priority =2 之物料,(当然,如果 Priority = 2 的物料也不够的话,则仍然会用 Priority = 1 的物料)如 KT_RAW_00 的库存如下:KT_RAW_00 在仓位 0001 中有 20PCKT_RAW_01 在仓位 0001 中有 40PC如建立 production order , qty = 20 pc这要或许看不到功能,因为KT_RAW_00的库存是够的,此时你对这些物料做下A TP.即点一下此按钮结果没变,因为 KT_RAW_00 库存足够,如果我们把生产订单更改成 21PC,试试效果.那么这里也会出现KT_RAW_00 = 21 PC,那么我们再做一下 A TP 试试.会发现 KT_RAW_00 的需求为 0 了,原因是因为此物料的库存只有 20PC,但我们需要 21PC, 所以他不能满足 ATP 需求,因此系统去找 PRIORITY = 2 的物料 KT_RAW_01 ,而 KT_RAW_01 的库存是 40PC,可以满足 21PC,所以需求将会转给KT_RAW_01那假设把ORDERY QTY = 51 (让 KT_RAW_01 的 40PC 的库存也不能满足)做下 A TP 试试,结果仍然是这样结果看似一样,但实际上经过了以下二个步骤1. 检查KT_RAW_00的元素(A TP设定)是否可以满足,发现不能,则去寻找 PRIORITY =2 的物料2. 用 KT_RAW_01 的元素(A TP 设定)去检查是否可以满足,发现不能,则只能把需求还原到PRIORITY =1 的物料即 KT_RAW_00对于第三种,略带点技术性,其一般不叫替代(Alternative),而叫取代(Discontinues)对此的设定不在 BOM中做任何设定,而是在 MRP VIEW 中设定相应的资料BOM 只有 KT_RAW_00 物料,而不需要KT_RAW_01 物料以上设定,在2007 年 11月 2 号后, 如果 KT_RAW_00库存不够的话,则用KT_RAW_01库存如上.KT_RAW_00 库存为 20PCKT_RAW_01 库存为 40PC如果此时建立 production order如 Order Qty = 20 PC虽然在 BOM 中只有 KT_RAW_00,但是在 Production order components 中却会发现 KT_RAW_01,这是 SAP 告诉你,KT_RAW_00 将会被 KT_RAW_01 取代,请看上图中红色的字 眼.如果把 ORDER QTY = 21 PC当你刚建立的时候,KT_RAW_00 仍然是 21PC,但是,如果你做一下 A TP,则会发现SAP 会自动地把 KT_RAW_00 变为 20PC(因为他的库存只有 20PC),而剩下的 1PC,则会 自动给 KT_RAW_01而对于 discontinues,还有一种情况,即某些物料本身就是配套的,如 L98 与 R98 这两个物 料是对称的,如果你想当 L98 不用的时候,用 L99取代,那把 R98也会被 R99取代。

SAP替代物料及取代物料资料

替代,大概可以分为以下三种替代形式,1. A物料也B物料可以互相替代,但是由物料计划部门自由控制使用物料A还是使用物料B2. 在某个产品中,当物料A不够时,才用物料B3. 当物料A用完后,将永远不再用物料B对于第一种,是SAP中最容易实现的,也是用得最多的一种,参见以下如存在以上BOM, 假设KT_RAW_00 与 KT_RAW_01 是替代关系,并且对两个物料设定如下:进入ITEM Detail你会发现这里存在一个AltItemGroup当我们想对某些物料设定替代时,首先需要让这些物料成为一组,这样SAP才能判断是那些物料可以互相替代,假设我们用00做为GROUP吧.所以在AltItemGroup中输入00,然后回车将会弹出以上画面在此画面中的Strategy一个重要的设定,此FIELD中有两个设定1 Manual maintenance/by usage probability2 100% check我们所讲的第一次情况就是选择这里的, 当strategy选择为1(表示按Usage Prob.来决定使用谁)的时候,Priority则不起做用而Usage prob. 则表示使用的百分比,如我们例子: KT_RAW_00为主料,KT_RAW_01为辅料,即在正常情况下是用KT_RAW_00, 但是生产计划部门可以把此更改为KT_RAW_01,KT_RAW_00设定如下:Usage Prob. 表示使用100%KT_RAW_01的设定首先也需把AltItemGroup设定为00 ,并且使用范围为0%也许这样设定后,会有以下提示但不理会此提示,直接回车.然后SAVE BOM此时,如果你建立一张production order则会表现如下:如此Order Qty = 20 PC你可以从中发现, KT_RAW_00的使用量是20PC (计算方法是此物料的使用量 20PC * 100%,这个100%就是来自于BOM中的Usage Prob. )而KT_RAW_01的使用量则为0 PC(计算方法是此物料的使用量 20PC * 0%,这个0%就是来自于BOM中的Usage Prob.)如果你想更改他们的Usage Prob. ,则可进入此ITEM的Detail可以直接更改上图中的usage prob,如假设为70%, 另外把KT_RAW_01中的USAGE PROB改为30% ,如下图再返回,则可看出14 = 20 * 70%6 = 20 * 30%对于第二种,我想应该是最多很想实现,却又发现并不如意的一种,演示如下: 在第一种的设定画面中需要使用Strategy = 2的策略,即表示是使用Priority 的方式来处理如各设定如下:KT_RAW_00设定KT_RAW_01的设定如下:此两图则表示: 正常情况吓是使用Priority = 1的,如果他做ATP检查后,不够的话,则用Priority =2 之物料,(当然,如果Priority = 2的物料也不够的话,则仍然会用Priority = 1的物料)如KT_RAW_00的库存如下:KT_RAW_00在仓位0001中有20PCKT_RAW_01在仓位0001中有40PC如建立production order , qty = 20 pc这要或许看不到功能,因为KT_RAW_00的库存是够的,此时你对这些物料做下ATP.即点一下此按钮结果没变,因为KT_RAW_00库存足够,如果我们把生产订单更改成21PC,试试效果.那么这里也会出现KT_RAW_00 = 21 PC,那么我们再做一下ATP试试.会发现KT_RAW_00的需求为0了,原因是因为此物料的库存只有20PC,但我们需要21PC,所以他不能满足ATP需求,因此系统去找PRIORITY = 2的物料KT_RAW_01 ,而KT_RAW_01的库存是40PC,可以满足21PC,所以需求将会转给KT_RAW_01那假设把ORDERY QTY = 51 (让KT_RAW_01的40PC的库存也不能满足)做下ATP试试,结果仍然是这样结果看似一样,但实际上经过了以下二个步骤1. 检查KT_RAW_00的元素(ATP设定)是否可以满足,发现不能,则去寻找 PRIORITY =2 的物料2. 用KT_RAW_01的元素(ATP设定)去检查是否可以满足,发现不能,则只能把需求还原到PRIORITY =1的物料即KT_RAW_00对于第三种,略带点技术性,其一般不叫替代(Alternative),而叫取代(Discontinues)对此的设定不在BOM中做任何设定,而是在MRP VIEW中设定相应的资料BOM只有KT_RAW_00物料,而不需要KT_RAW_01物料以上设定,在2007年11月2号后, 如果KT_RAW_00库存不够的话,则用KT_RAW_01库存如上.KT_RAW_00库存为20PCKT_RAW_01库存为40PC如果此时建立production order如Order Qty = 20 PC虽然在BOM中只有KT_RAW_00,但是在Production order components中却会发现KT_RAW_01,这是SAP告诉你,KT_RAW_00将会被KT_RAW_01取代,请看上图中红色的字眼.如果把ORDER QTY = 21 PC当你刚建立的时候,KT_RAW_00仍然是21PC,但是,如果你做一下ATP,则会发现SAP会自动地把KT_RAW_00变为20PC(因为他的库存只有20PC),而剩下的1PC,则会自动给KT_RAW_01而对于discontinues,还有一种情况,即某些物料本身就是配套的,如L98与R98这两个物料是对称的,如果你想当L98 不用的时候,用L99取代,那把R98也会被R99取代。

SAP 案例详解-物料替代与取代

物料的替代与取代2019-01-24目录1、概览2、物料取代3、物料替代4、总结物料A物料B p替代物料介绍定义:在生产过程中,某物料在被另外一种物料所代替。

类别描述特征影响因素 物料取代A料在某一时刻弃用,换成B料,非A即B永久性替代,一刀切•技术升级•成本降低•供应商•国家政策•客户要求物料替代A料不够用,B料作为补充,A与B可以共存暂时性替代,长期共存u 解决物料供应不稳定u 分散用料风险,避免因物料不足导致生产中断u 技术改进u 降低成本Ø替代料对公司经营意义注:物料取代和替代广义上都归类为“替代料”目录1、概览2、物料取代3、物料替代4、总结u Case1:物料单一且唯一取代(常见取代)u Case2:物料成组配套取代(配套取代)u Case3:单一但不唯一取代(混合取代)X 集成电路板A 类型插槽Y 集成电路板B 类型插槽D类型芯片C 类型插槽C 类型芯片D 类型插槽C 类型插槽A 类型插槽某成品由原料A组成,从某时刻开始供应新的C原料来取代A原料某成品由原料A和C组成,因A和C需要同一家供应商或质量要求,A被取代的同时,也要将C取代某原料用在不同的成品中,且在不同产品中被不同的原料所取代背景:成品X由原料A加工而成,因A供应商升级产品,从某时刻开始供应新原料B来取代A。

功能:实现为防止在某时刻有A原料浪费,在A库存够时优先用A,A不够时再用B补充。

成品原料类型库存X A被取代料100 B取代A料50u成品X的生产订单需求数量99,A、B库存均满足u成品X的生产订单需求数量101,A库存不满足u成品X的生产订单需求数量151 ,A和B库存均不满足A消耗:99,剩余1;B消耗:0A消耗:100;B消耗:1,剩余49A消耗:100;B消耗:50,提醒B短缺1物料消耗逻辑:场景:建1个成品X的生产订单,需要1个A,或1个B,库存具体如下2.1、单一取代-系统演示以成品需求101为例,系统检查物料可用性,因A物料库存100不够,将多出的1需求自动分配给物料B三个物料:X成品、A原料(被取代)、B原料(取代A)。

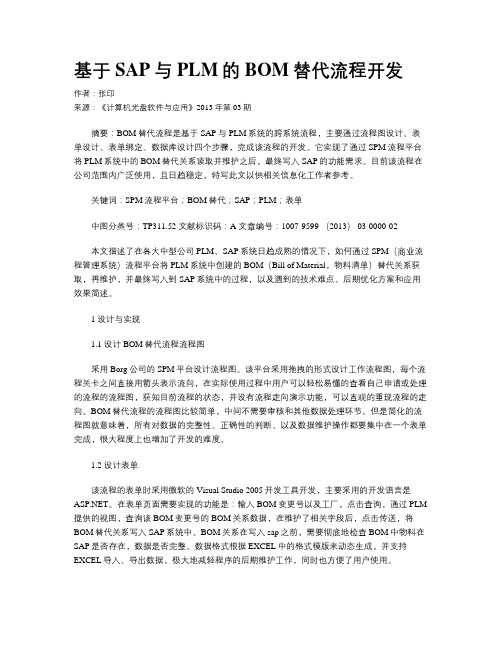

基于SAP与PLM的BOM替代流程开发

基于SAP与PLM的BOM替代流程开发作者:张印来源:《计算机光盘软件与应用》2013年第03期摘要:BOM替代流程是基于SAP与PLM系统的跨系统流程,主要通过流程图设计、表单设计、表单绑定、数据库设计四个步骤,完成该流程的开发。

它实现了通过SPM流程平台将PLM系统中的BOM替代关系读取并维护之后,最终写入SAP的功能需求。

目前该流程在公司范围内广泛使用,且日趋稳定,特写此文以供相关信息化工作者参考。

关键词:SPM流程平台;BOM替代;SAP;PLM;表单中图分类号:TP311.52 文献标识码:A 文章编号:1007-9599 (2013) 03-0000-02本文描述了在各大中型公司PLM、SAP系统日趋成熟的情况下,如何通过SPM(商业流程管理系统)流程平台将PLM系统中创建的BOM(Bill of Material,物料清单)替代关系获取,再维护,并最终写入到SAP系统中的过程,以及遇到的技术难点、后期优化方案和应用效果简述。

1 设计与实现1.1 设计BOM替代流程流程图采用Borg公司的SPM平台设计流程图。

该平台采用拖拽的形式设计工作流程图,每个流程关卡之间直接用箭头表示流向,在实际使用过程中用户可以轻松易懂的查看自己申请或处理的流程的流程图,获知目前流程的状态,并设有流程走向演示功能,可以直观的重现流程的走向。

BOM替代流程的流程图比较简单,中间不需要审核和其他数据处理环节。

但是简化的流程图就意味着,所有对数据的完整性、正确性的判断、以及数据维护操作都要集中在一个表单完成,很大程度上也增加了开发的难度。

1.2 设计表单该流程的表单时采用微软的Visual Studio 2005开发工具开发,主要采用的开发语言是。

在表单页面需要实现的功能是:输入BOM变更号以及工厂,点击查询,通过PLM 提供的视图,查询该BOM变更号的BOM关系数据,在维护了相关字段后,点击传送,将BOM替代关系写入SAP系统中。

SAPBOM替代物料讲解

SAP中的替代有三种:1. A物料也B物料可以互相替代,但是由物料计划部门自由控制使用物料A还是使用物料B2. 在某个产品中,当物料A不够时,才用物料B。

3. 当物料A用完后,将永远不再用,而是用物料B取代A。

本人就从SAP ERP软件的角度去介绍一下这三种方式的实现一、第一种在某个产品中,当物料A不够时,才用物料B,是SAP中最容易实现的,也是用得最多的一种.其中策略的设定很重要,此参数中有两个值:1 手工维护/按用途可能性2 100%检查我们所讲的第一种情况就是让策略值为1(表示按使用可能性来决定使用谁)的时候,优先级则不起作用。

而使用可能性则表示使用的百分比,如我们例子: A为主料,B为辅料,即在正常情况下是用A,但是生产计划部门可以把此更改为B,则A的设定如下:使用可能性表示使用100%,B的设定:设定0的时候会有警告让输入使用可能性,不过不用理会,回车即可。

注意替代组X中的组件的使用可能性之和应该等于100%,如果不为100%SAP在做生产订单的时候也会将其按比例进行计算。

此时,如果你建立一张生产订单,生产订单数量为1KG,BOM为SFET1= A(100)/B(0)则:A的需求数量= A的使用量* BOM中的使用可能性= 1 * 100% = 1.B的需求数量= B的使用量* BOM中的使用可能性= 1 * 0% = 0.如A为50%,B为25%则在生产订单中A的使用量与B的使用量按使用可能性的比例关系进行计算:A的需求数量= A的使用量* A在BOM中的使用可能性/(A在BOM中的使用可能性+B在BOM中的使用可能性)= 1 * 50% / (50% + 25%) = 0.667.B的需求数量= B的使用量*B在BOM中的使用可能性/(A在BOM中的使用可能性+B在BOM中的使用可能性)= 1 * 25% / (50% + 25%) = 0.334.当然在组件的明细界面里可更改它们的使用可能性:如我这里将A的使用可能性改成45, B的使用可能性改成55:再返回,则可看出0.45 = 1 * 45%0.55 = 1 * 55%二、第二种在某个产品中,当物料A不够时,才用物料B,演示如下:在如下的界面中策略应使用2,则优先级就有用了:A设定如下:B设定如下:这种设置表示的是:正常情况下使用优先级为1的,如果对A做可用性检查后,不够用的话,就用优先级为2的物料B,都是100%使用A或者B,如果B也不够的话则仍然会用优先级为1的物料。

BOM 替代及替换

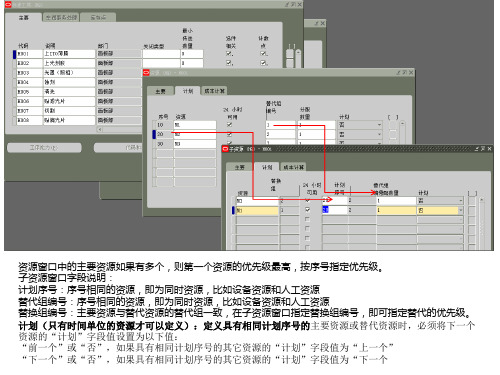

资源的单位 为时间单位, 也只有时间 单位的资源 才可以计划

此单位 定义界 面,可 以查询 到”HR”, 但是点 击“确 定”后 显示不 出来。

工序并行—传送数量

工序间传送数量:1, 资源产能:10台/小时 计划结果:生产100台时,上一道工序生 产6分钟后,下一道工序即开始生产。 6分钟:100台需要6小时=600分钟,1台需 要6分钟,因传送数量=1,故工序间的间 隔时间为6分钟。

20110419海XX SAP 集团BOM设计变更、物料替换V1.0

• 参与部门:

✓仓库 ✓生产 ✓研发

3

xxxx集团

1

调研安排

2

调研主题

3

总结

4

后续事项

4

4

xxxx集团 BOM变更、物料替换的原因

在生产过程中发现BOM存在着问题,制造部门反馈给研发要求维护正确的BOM 由于质量的缺陷原因,导致BOM变更 由于压缩成本的原因,要求BOM变更 在研发部门允许的替换的范围内替换现有物料,缓解缺料停工

xxxx集团

xxxx集团SAP 实施项目

BOM变更、物料替换调研会

2011.04

1

xxxx集团

1

调研安排

2

调研主题

3

总结

4

后续事项

2

2

xxxx集团

• 目的:

✓调研BOM变更、物料替换相关的业务现状

• 主题:

✓BOM变更、物料替换的原因 ✓BOM变更、物料替换对生产制造的影响 ✓BOM变更、物料替换对仓库业务的影响

8

8

xxxx集团

• BOM变更与物料替换,在xxxx集团的突出问题如下: • 1. • 2. • 3.

9

xxxx集团

1

调研安排

2

调研主题

3

总结

4

后续事项

10

10

xxxx集团

• 针对BOM变更、物料替换的现状调研报告,关键用 户、用户后续补充和完善。

11

xxxx集团

Hale Waihona Puke 1212xxxx集团

13

13

5

xxxx集团 BOM变更对生产的影响

BOM变更对生产进度的影响 BOM变更对生产物料供给影响 BOM变更导致仓库(呆滞)物料的产生

SAP替代料测试

SAP替代料测试SAP替代料测试情况根据前段时间的学习和测试,找到SAP系统中替代料和后继物料相关的前台配置主要有以下几种情况:1、物料主数据中“后继的物料”字段用MM02进入MRP4视图,维护“非连续标识”为“1”,“后继的物料”为将要取代的物料,如图-1所示:图-1 物料主数据中后继物料的设置注意:非连续标识不能为空,否则MRP运行的时候不考虑,后继设置无效!此为针对工厂级别物料的后继设置,属于全局变量,在同一工厂所有的BOM 中,都生效。

顺便提一下,在历史的后继物料维护申请中,一共有3个料进行过维护:(1)2008.04.07(2100工厂,旧料库存24.6K)物料:1001200008 后继料:1001200012(错维护到了2000工厂,非连续标识为空)(2)2008.05.22(2100工厂,旧料库存21K)物料:1005200154 后继料:1005200197(系统中未维护)(3)2008.06.17(2100工厂,旧料库存21K)物料:1005200153 后继料:1005200196(非连续标识为空)以上3个料,如果运行MRP,都会有问题,都不会实现物料的终止并被后继物料所取代。

注:“非连续标识”处维护1-单一/平行中断物料,维护3-相关平行不连续物料。

(1一般用于单个物料的后继,即A用完后切至B;3一般用于配套后继,如A与C同在一个BOM中,当A用完后切换至B,同时C立即切换至D,而不管C是否还有库存.这种情况下A维护成1,B维护成3.)维护成品9080010063的独立需求,如图-2所示:图-2 维护成品的独立需求分别用MMBE查看终止料1003200026和后继料1003200027的库存情况,结果为1003200026库存为非限制状态230EA,1003200027库存非限制状态2000EA。

如图-3所示为MMBE查询1003200026的结果:图-3 MMBE查询BOM组件的库存数量执行MD02-单项多层运行MRP,如图-4所示:取代”的例外信息,缺的4870EA由1003200027替代。

Ker-02 SAP 替代物料方案简介

普通替代-100%检查替代

1. 在BOM中维护替代相关的数据

2. 各替代件需要在BOM Item中使用共同的替代组 (Alternative Item Group), 如A1. 每个组件需要维护 替代组相关数据,见下条所列. 3. 替代组中的数据维护 1) 优先级: 数字越小代表优先级越高,主数据的优先级一般设 为1,其他替代物料依次增加。 2) 替代策略Strategy: 选择2 100% check 3) 使用百分比: 主物料为 100( 单位为%),其余替代物 料设为0. 4. 注意: MRP仅根据各组件的使用百分比运算需求, 即 MRP时不进行任何替代, 仅在工单创建时根据设定的 可用性检查决定是否替代

SAP替代物料方案简介

Kerbin Wu kerbinwu@

物料替代类型

方案 使用业务场景 方案特点

类型一 永久替代 (Discontinuation)

在整个工厂范围内,A 物料被B物料全面替代。 该方案作为组件替换的过渡阶 但A物料当前库存还是 段,目的是最大程度的利用旧 可用,替代仅发生在A 物料库存,减少呆滞库存。旧 物料库存消耗完之后。 物料库存优先是重要特点。 一般是因为设计或者成 在过渡阶段后,需要更新BOM. 本因素造成的物料变更。

4. 注意: MRP仅根据各组件的使用百分比运算需求, 即 MRP时不进行任何替代, 仅在工单创建时根据设定的 可用性检查决定是否替代

各类型的主要区别

项目 永久替代(后继物料) 100%检查 特定的产品中 工单创建和 可用性检查 手工确定百分比 特定的产品中 工单创建和 可用性检查

替代 范围

整个工厂范围

3. Effective-out date (失效日期) A物料预计失效日期 1)需求时间在此日期之前,如有需求不能由库存满足,则需求 默认还是由A满足 2)需求日期在此日期之后,如有需求不能由库存满足,则MRP 将自动将需求转移到B,由B满足.料) 填入用来替代的后继物料B

SAP BOM替代料问题

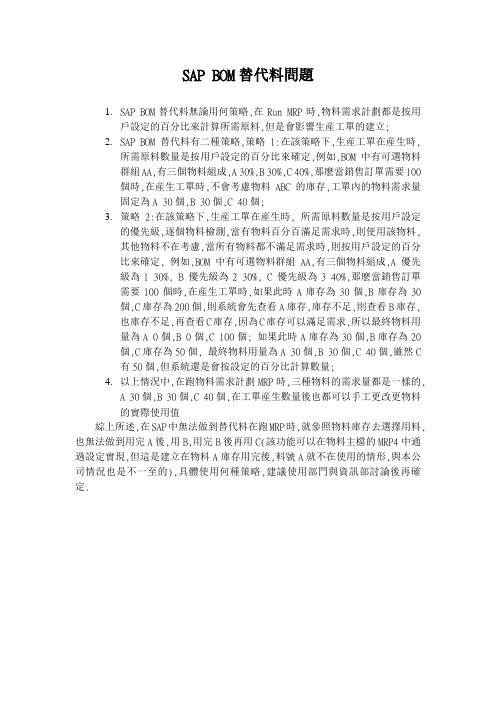

SAP BOM替代料問題1.SAP BOM替代料無論用何策略,在Run MRP時,物料需求計劃都是按用戶設定的百分比來計算所需原料,但是會影響生産工單的建立;2.SAP BOM替代料有二種策略,策略1:在該策略下,生産工單在産生時,所需原料數量是按用戶設定的百分比來確定,例如,BOM中有可選物料群組AA,有三個物料組成,A 30%,B 30%,C 40%,那麽當銷售訂單需要100個時,在産生工單時,不會考慮物料ABC的庫存,工單內的物料需求量固定為A 30個,B 30個,C 40個;3.策略2:在該策略下,生産工單在産生時, 所需原料數量是按用戶設定的優先級,逐個物料檢測,當有物料百分百滿足需求時,則使用該物料,其他物料不在考慮,當所有物料都不滿足需求時,則按用戶設定的百分比來確定, 例如,BOM中有可選物料群組AA,有三個物料組成,A 優先級為1 30%, B 優先級為2 30%, C 優先級為3 40%,那麽當銷售訂單需要100個時,在産生工單時,如果此時A庫存為30個,B庫存為30個,C庫存為200個,則系統會先查看A庫存,庫存不足,則查看B庫存,也庫存不足,再查看C庫存,因為C庫存可以滿足需求,所以最終物料用量為A 0個,B 0個,C 100個; 如果此時A庫存為30個,B庫存為20個,C庫存為50個, 最終物料用量為A 30個,B 30個,C 40個,雖然C有50個,但系統還是會按設定的百分比計算數量;4.以上情況中,在跑物料需求計劃MRP時,三種物料的需求量都是一樣的,A 30個,B 30個,C 40個,在工單産生數量後也都可以手工更改更物料的實際使用值綜上所述,在SAP中無法做到替代料在跑MRP時,就參照物料庫存去選擇用料,也無法做到用完A後,用B,用完B後再用C(該功能可以在物料主檔的MRP4中通過設定實現,但這是建立在物料A庫存用完後,料號A就不在使用的情形,與本公司情況也是不一至的),具體使用何種策略,建議使用部門與資訊部討論後再確定.。

sap替代方式说明

SAP中BOM组件替代方式:1、当物料A用完后(即库存数量为0),对于物料A将永远不再使用,且使用物料B替代物料A;2.、在某个产品中,在某个日期后,当物料A不够时,才使用物料B,该日期之前物料A不够用,只对物料A产生需求;3、多种物料之间存在用完为止的替代关系,且存在较明显的优先级关系,替换料用量可不一致;需由物料计划部门控制替代料的优先级。

4、多种物料之间存在替代关系,用量可不一致,各替代物料间无明显优先级关系,需按一定比率将需求传递到各替代组件;需有物料计划部门控制替代料使用可能性。

5、匹套替换,A与A1配套,B与B1配套,当A不够时,由B进行替代,此时A1也必须由B1替代,即B+B1替代A+A1;(注意:只有在执行可用性检查后,才可触发替代)BOM组件替代实现方式:一、替代需求:当物料A用完后,即库存数量为0,将永远不再使用,且使用物料B替代物料A;适用范围:两种物料之间存在替代关系,且用量相等,用完替代。

影响范围:所有BOM中该组件A用完时,都将被物料B替换业务场景:用完替代,物料A用完之后才使用B物料(系统执行可用性检查,当A 用完后系统才考虑B物料库存,当两者库存总量无法满足需求时,系统将给出物料B 缺料提醒)实现方式与测试:1.建立物料A与物料B之间的替代关系,MM02MRP4视图字段必填/可选输入值说明非连续标识必填1生效期不填后继物料必填1000000702替换料编码2.替换测试:CO01创建生产订单(生产订单30PC,物料A库存为10PC,物料B库存为10PC);,系统给出物料B缺料10PC提醒CO11N完工确认注意:此方法只适用于两种物料用完替代,且A、B物料用量相等。

二、替代需求:在某个产品中,在某一日期后,如果物料A不够时,用完物料A 后,使用物料B,在该日期之前物料A不够用仍然对物料A产生需求。

适用范围:两种物料之间存在替代关系,且用量相等,在某一日期后该替代关系生效。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中的替代有三种:SAP1. A物料也B物料可以互相替代,但是由物料计划部门自由控制使用物料A还是使用物料B

2. 在某个产品中,当物料A不够时,才用物料B。

3. 当物料A用完后,将永远不再用,而是用物料B取代A。

本人就从SAP ERP软件的角度去介绍一下这三种方式的实现

一、第一种在某个产品中,当物料A不够时,才用物料B,是SAP中最容易实现的,也是用得最多的一种.

其中策略的设定很重要,此参数中有两个值:

1 手工维护/按用途可能性

2 100%检查

我们所讲的第一种情况就是让策略值为1(表示按使用可能性来决定使用谁)的时候,优先级则不起作用。

而使用可能性则表示使用的百分比,如我们例子: A为主料,B为辅料,即在正常情况下是用A,但是生产计划部门可以把此更改为B,则A的设定如下:

使用可能性表示使用100%,B的设定:

的时候会有警告让输入使用可能性,不过不用理会,回车即可。

设定0注意替代组X中的组件的使用可能性之和应该等于100%,如果不为100%SAP在做生产订单的时候也会将其按比例进行计算。

此时,如果你建立一张生产订单,生产订单数量为1KG,BOM为SFET1= A(100)/B(0)则:

A的需求数量= A的使用量* BOM中的使用可能性= 1 * 100% = 1.

B的需求数量= B的使用量* BOM中的使用可能性= 1 * 0% = 0.

如A为50%,B为25%则在生产订单中A的使用量与B的使用量按使用可能性的比例关系进行计算:

A的需求数量= A的使用量* A在BOM中的使用可能性/(A在BOM中的使用可能性+B在BOM中的使用可能性)= 1 * 50% / (50% + 25%) = 0.667.

B的需求数量= B的使用量*B在BOM中的使用可能性/(A在BOM中的使用可能性+B在BOM中的使用可能性)= 1 * 25% / (50% + 25%) = 0.334.

当然在组件的明细界面里可更改它们的使用可能性:

A的使用可能性改成45, B的使用可能性改成55:

如我这里将

则可看出,再返回

0.45 = 1 * 45%

0.55 = 1 * 55%

二、第二种在某个产品中,当物料A不够时,才用物料B,演示如下:

在如下的界面中策略应使用2,则优先级就有用了:

A设定如下:

B设定如下:

这种设置表示的是:正常情况下使用优先级为1的,如果对A做可用性检查后,不够用的话,就用优先级为2的物料B,都是100%使用A或者B,如果B也不够的话则仍然会用优先级为1的物料。

如果A的库存为10KG,B的库存为20KG。

的生产订单:10KG建立一张数量为

A的库存足够。

如果把生产订单改成ATP检查,可以看到结果仍是这样,说明做下11KG,再看一下:

再做一下可用性检查:

可以看到A物料的需求数量变为零,因为A料只有10KG的库存,不够用,所以系统自动检查了优先级为2的物料B,发现B的库存为20KG,所以B是够用的,所以就将需求转移给了物料B。

同时改变的还有组件明细里的使用可能性,开始B的使用可能性可是取哦:0中的BOM 自

30时,因为这个使用可能性的存在,所以即使做可11那么把生产订单的数量从改成用性检查,需求仍是给B的,我们来试试,将生产订单的数量直接改为30:

如果把生产订单数量从10改成30的时候结果是怎样的呢?因为A料的使用可能性为100所以

肯定会产生A料的需求啦:

如果再建一张数量为30的生产订单,结果会如何呢?就是我们想象的,将需求全部都:A给到.

当然计算公式(使用可能性的使用)与第一种是一样的。

直接建一张30KG的生产订单与建一张从10KG改成30KG的生产订单看似结果相同,实际上经过了以下两个步骤:

S1、检查A物料是否可满足需求,如果不能,则去寻找优先级为2的B物料。

S2、检查B物料的库存是否可满足,如果不能,则产生优先级为1的A料的需求。

三、第三种当物料A用完后,将永远不再用,而是用物料B取代A。

对此种情况的设定不是在BOM里而是在物料主数据的MRP4视图中维护不连续的零件的三个参数,由谁替代A,何时生效:

前提条件是B料与A料MRP类型和基本计量单位要相同,详见非连续性标识的F1帮助。

上图的意思就是当2010-4-21后如果A的库存不够用就用B取代。

sfert5 = A啦,即B中就不再填入BOM那么.

,A10KG的生产订单看一下现在我们的库存仍是A=10KG,B=20KG建立一个数量为0,其实我们BOM中并没有B,但组件中却出现了B,而且的库存够用,所以B的需求为A与B的中止列为1,这是SAP系统告诉你A将会被B取代:

将生产订单中的10改成11后:

经过可用性检查后:

SAP会自动地把A变为10KG,因为A的库存只有10KG,而剩下的1KG则会自动分给其后继物料B。

而对于中止,还有一种情况,即某些物料本身就是配套的,即A与A1是配套的,当A不用的时候,用B取代,那么A1也会被B1取代.。

A + A1 取代B + B1 即:用.。

A的后继物料仍是B 设定为,设置为平行的取代:A1

B的MRP4中不用设定,但B1的MRP4中要设定如下:

修改sfert5的BOM:

的行项目中设定如下:A其中

A1的行项目中设定如下:

B的行项目中设定如下:

B1的行项目中设定如下:

的库存为零。

B1和A1,10KG的库存为10KG,B的库存为A前提:

40的生产订单:建一个数量为

60:

将生产订单的数量改为

进行可用性检查,系统会先用A的库存,如果A的库存不够则用B替代A,B1替代A1:

现在将A的库存清零,再重新建一张数量为40KG的生产订单时,系统会直接使用B和B1:。